Мир самоделок – Токарный с ножным приводом

Станки с ножным приводом людьми придуманы за долго до того как было открыто электричество. На подобном станке русский царь Петр I осваивал основы токарного мастерства, древние мастера на них создавали свои шедевры деревянного зодчества и кораблестроения.Всем юным техникам надо уже сейчас учиться механизировать свой труд, изучать устройство и принцип действия машин, сначала простых, потом все более сложных. Надо учиться строить машины и пользоваться ими. Наша статья должна помочь вам в этом.

Данный токарный станок по дереву с ножным приводом построили юные техники Голобской средней школы Волынской области в середине 60-х годов прошлого века, тогда же была опубликована эта статья в приложении к журналу “Юный техник”.

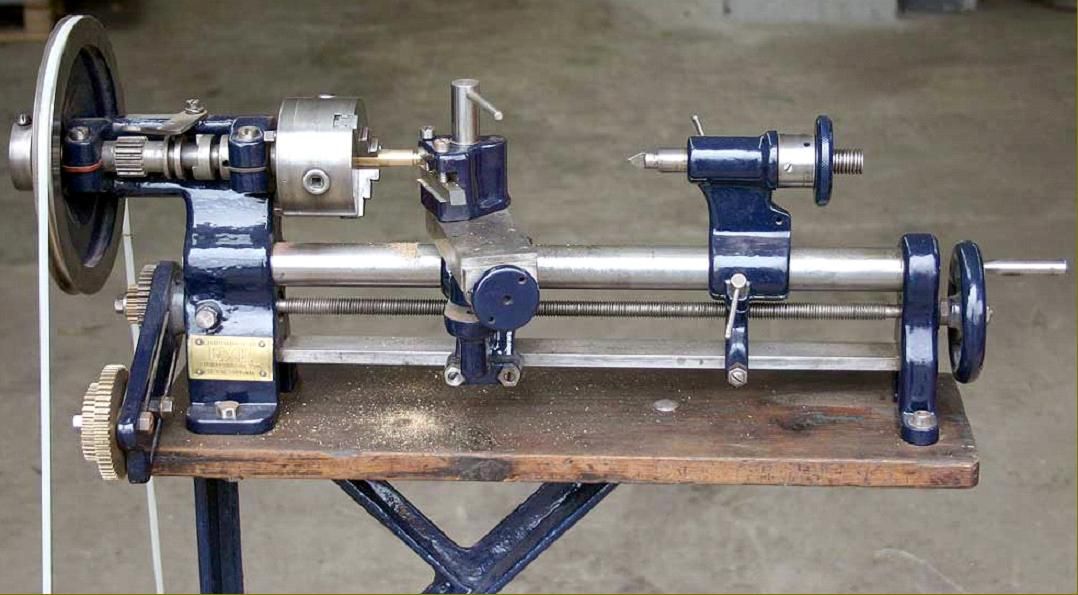

Разберемся в устройстве станка. Он состоит из прочной станины, на которой укреплена основа — два горизонтальных параллельных бруска, называемых параллелями.

Рис.

Слева расположены две стойки, на которых укреплены: внизу — маховое колесо (маховик), вверху, над параллелями,— ось (шпиндель) и ступенчатый шкив (передняя бабка), укрепленный неподвижно.

Справа находится задняя бабка; она может передвигаться по параллелям и закрепляется на них клином или болтом с прижимной гайкой. Эта бабка имеет центр — горизонтальный стержень, поставленный на одной высоте со шпинделем передней бабки.

Между передней и задней бабками установлена подставка — подручник, на который упирают резец во время работы. Подручник может двигаться по параллелям. Он закрепляется в нужном положении при помощи клина или болта с прижимной гайкой.

Шпиндель приводится в движение маховым колесом и педалью. Когда нажимают ногой на педаль, то приходит в движение шатун и вращается маховик. Посредством ремня это вращение передается шкиву.

С какой скоростью вращается шпиндель? Это зависит от соотношения диаметров маховика и шкива, которые представляют собой цилиндрические колеса, приспособленные для ременной передачи. Обратимся к законам движения.

Два колеса, соединенные друг с другом ремнем (рис. 2) будут обладать одинаковой линейной скоростью, так как любая точка ремня в каждую единицу времени проходит одно и то же расстояние; следовательно, и любая точка, взятая на окружности каждого колеса, движется с такой же скоростью. Далее известно, что длина окружности колеса равна величине 2╥R. Если колесо делает столько-то оборотов в минуту, то каждая точка его окружности проходит в минуту путь, равный  Поэтому при радиусе оно сделает другое число оборотов Это выражается формулой:

Поэтому при радиусе оно сделает другое число оборотов Это выражается формулой:

2╥R1n1=2╥R2n2

Отсюда вытекает очень важное положение: у двух колес, связанных одним ремнем, всегда:

R1n1=R2n2

или

n1/n2=R2/R1

Иными словами, число оборотов в минуту, которое совершат два вала, обратно пропорционально радиусам насаженных на них колес, которыми они соединяются друг с другом.

Пользуясь этой формулой и зная число оборотов одного из колес, легко определить число оборотов другого колеса. Предположим, что первое колесо (маховик) делает 100 оборотов в минуту, имея радиус 280 мм. Требуется узнать, сколько оборотов делает второе колесо (шкив), если радиус его равен 70 мм.

n2=100х280:700=100х4:1=400 (оборотов).

Число 4:1, показывающее отношение радиусов колес, называется передаточным числом. Оно позволяет решать задачи для определения числа оборотов одного колеса, если известно число оборотов другого. Для этого достаточно число оборотов умножить на передаточное число.

К этим расчетам придется прибегнуть, определяя размеры ступенчатого шкива.

Приступим теперь к заготовке частей станка. Для этого понадобится хорошее дерево — сухое, без трещин и сучков, непременно твердых пород: дуб, бук, в крайнем случае, береза. Дерево хвойных пород не годится

После того как все бруски будут заготовлены, приступайте к разметке (рис. 1) и дальнейшей обработке их.

На нижних концах брусков, предназначенных для стоек 1, 2 и 3, сделайте шипы размером 100х80х30 мм На расстоянии 315 мм от верхних концов сделайте вырезы для параллелей 5 – 120 мм ширины и 25 мм глубины. На расстоянии 100 мм от верхних концов стоек 1 и 2 просверлите отверстия для шпинделя 16 и сделайте выемки для шарикоподшипников (по их размеру). На расстоянии 140 мм от нижних концов этих же стоек просверлите отверстия для оси маховика (коленчатого вала 17) и также сделайте выемки для шарикоподшипников, через которые будет проходить эта ось.

На брусках предназначенных для ножек 6, сделайте шипы размером 80х60х30 мм и вырезы для планок 7 — шириной 50 мм и глубиной 35 мм

На брусках предназначенных для ножек 6, сделайте шипы размером 80х60х30 мм и вырезы для планок 7 — шириной 50 мм и глубиной 35 ммОчень ответственная работа — изготовление оси (шпинделя 16) со ступенчатым шкивом 15 — для передней бабки.

Шпиндель можно сделать из отрезка водопроводной трубы или круглого стального стержня диаметром 20—25 мм, с резьбой на одном конце. Эта ось должна вращаться в шарикоподшипниках (рис. 3). Поэтому лучше всего сначала достать подходящие шарикоподшипники, а уж потом, по их внутреннему диаметру, подобрать или выточить ось. Если же шарикоподшипники найти не удастся, то поставьте скользящие подшипники. Их можно сделать из отрезков бронзовой или медной трубки.

Профиль шкива зависит от того, каким приводным ремнем вы воспользуетесь. Для плоского ремня делают цилиндрический шкив, для круглого — желобчатый.

Шкив не обязательно делать ступенчатым, то есть состоящим из двух или трех колес разного диаметра. На описываемом станке ступенчатый шкив поставлен в расчете на то, что со временем к станку будет сделан электрический привод. На станке с ножным приводом можно поставить одинарный шкив.

Средняя скорость вращения для станков с ножным приводом составляет приблизительно 300 оборотов в минуту (станки с электрическим приводом обычно дают 700—1500 оборотов).

При обработке мелких деталей число оборотов может быть увеличено; при обработке крупных деталей шпиндель должен вращаться медленнее. При большом числе оборотов, болванка может вырваться и ударить работающего.

При обработке мелких деталей число оборотов может быть увеличено; при обработке крупных деталей шпиндель должен вращаться медленнее. При большом числе оборотов, болванка может вырваться и ударить работающего.На станке голобских юных техников, при диаметре маховика в 570 мм, шкивы имеют диаметры в 140, 100 и 70 мм. Значит, передаточные числа равны приблизительно (с округлением) 4:1, 6:1 и 8,5:1. Если предположить, что скорость вращения маховика составляет 80 оборотов в минуту, то при передаточном числе 8,5 : 1 шпиндель будет вращаться со скоростью 680 оборотов в минуту. Такая скорость для станка с ножным приводом великовата. Лучше ограничиться шкивом, рассчитанным на передаточное число 4 : 1 (или, если шкив ступенчатый, то на передаточные числа 4:1,5:1 и 6:1). Пользуясь этими числами определите диаметр шкива сами.

Ширина каждого из трех колес, образующих ступенчатый шкив, равна 35 мм, следовательно, общая ширина шкива — 105 мм.

Диаметр маховика 14 — 570 мм, ширина 95 мм (возможны и другие размеры). Для изготовления маховика надо подобрать и хорошо выстругать сухие доски толщиной 20—25 мм и склеить из них три или четыре (в зависимости от толщины досок) квадратных щита. Для склеивания щитов понадобятся так называемые цвинки — те же струбцины, но более длинные. Сделайте их из брусков. Вложите в две цвинки доски, предварительно смазав их ребра (кроме наружных) горячим столярным клеем, и зажмите двумя клиньями, заколачивая их один навстречу другому. Все это показано на рисунке 4

На заготовленных таким способом щитках разметьте круги. При этом нужно предусмотреть, какой ремень будет применен на вашем станке. Если плоский, то все круги должны быть одинакового диаметра, если же круглый, то диаметр средних (внутренних) кругов должен быть меньше примерно на 30—40 мм Очень аккуратно выпилите круги и наложите друг на друга так. чтобы доски первого круга перекрещивались с досками следующего круга и т. д. Склейте круги вместе и для прочности свинтите шурупами. Но прежде чем делать это, подумайте о том, как утяжелить маховик. Сделать это можно несколькими способами.

д. Склейте круги вместе и для прочности свинтите шурупами. Но прежде чем делать это, подумайте о том, как утяжелить маховик. Сделать это можно несколькими способами.

Первый способ таков. Во внутренних кругах, как можно ближе к краю, выдолбите или высверлите несколько одинаковых отверстий, располагая их равномерно по всей окружности (рис. 5, а). Эти отверстия залейте свинцом. Вместо свинца можно вложить в них одинаковые куски металла, например большие гайки.

Для утяжеления маховика по второму способу, между наружными кругами помещают не сплошные круги, а маленькие кружки в центре и кольца по окружности (рис. 5, б). В этом случае все круги и кольца надо сначала соединить между собой, а затем просверлить в боковой стенке отверстие и через него заполнить полое пространство внутри маховика сухим песком. Не забывайте при этом встряхивать маховик, чтобы песок улегся более плотно.

Очень важно, чтобы маховик был уравновешен, то есть чтобы груз был равномерно распределен по его окружности

В центре маховика просверлите отверстие по диаметру оси (коленчатого вала 17) По обеим сторонам маховика привинтите металлические муфты, в одной из них нужно просверлить отверстие и нарезать резьбу для контрящего (то есть закрепляющего маховик на оси) винта. Крепление маховика на оси показано на рис. 6.

Крепление маховика на оси показано на рис. 6.

Ось маховика — коленчатый (вал 17 — сделайте по рис. 1 из стального прута диаметром 20—25 мм (можно подобрать подходящий по диаметру длинный болт и отпилить у него головку). Самому выгнуть такой вал трудно, лучше обратитесь за помощью в кузницу или механическую мастерскую.

Этот вал должен вращаться в подшипниках врезанных в стойки 1 и 2 (рис. 6) Кривошип вала соедините шатуном 18 с педалью 12. Шатун можно сделать и из дерева, и из металла. Устройство шатуна и педали и соединение их ясны из рис. 1.

Теперь приступим к сборке станка.

Сначала соберите все три стойки с подставками вставьте шипы стоек в гнезда подставок, а затем, после подгонки, можете их вкпеить. В вырезы стоек вставьте бруски — параллели 5 (нередко их называют салазками) и закрепите болтами, с гайками и шайбами. Расстояние между стойками 1 и 2 должно составлять 130 мм, между стойками 2 и 3 — 1000 мм. Вклейте шипы ножек в гнезда подставок 4, а когда клей хорошо высохнет, то скрепите их планками 7.

Расстояние между стойками 1 и 2 должно составлять 130 мм, между стойками 2 и 3 — 1000 мм. Вклейте шипы ножек в гнезда подставок 4, а когда клей хорошо высохнет, то скрепите их планками 7.

Помните, что для скрепления частей станка можно пользоваться столярным клеем, шурупами, небольшими болтами, но только не гвоздями.

Соберите педаль 12 и прикрепите ее (например, дверными навесками) к передней планке 7.

Вложите в выемки на стойках 1 и 2 подшипники, поместите между стойками маховик и вставьте коленчатый вал. Не забудьте надеть на него две стальные пластинки для закрепления подшипников. Укрепите контрящим винтом маховик и проверьте, вращается ли он строго в одной плоскости, не перекошена ли ось Перекос оси можно устранить, расклинивая подшипники маленькими гвоздями. Когда достигнете правильной центровки оси с маховиком, закрепите подшипники стальными пластинками, а вал — двумя металлическими муфтами с контрящими винтами или шпильками. Под них тоже нужно подложить шайбы.

Когда достигнете правильной центровки оси с маховиком, закрепите подшипники стальными пластинками, а вал — двумя металлическими муфтами с контрящими винтами или шпильками. Под них тоже нужно подложить шайбы.

Соедините кривошип вала с шатуном 18. Здесь также понадобятся шпильки и шайбы.

Смажьте все трущиеся части вазелином и проверьте, хорошо ли действует ножной привод,

В таком же порядке соберите части передней бабки: вставьте подшипники в выемки, насадите шкив на шпиндель, проверьте центровку и все закрепите. Для того, чтобы шпиндель не мог перемещаться в продольном направлении, насадите на него две металлические муфты, заполняющие промежутки между шкивом и подшипниками. Закрепите муфты контрящими винтами.

Теперь наденьте приводной ремень 20 и проверьте передачу вращения от маховика на шкив и шпиндель.

Для цилиндрических шкивов берется плоский ремень шириной в 20—25 мм. Для желобчатых шкивов применяют скрученный сыромятный ремень — супонь. Натяжение круглого ремня отрегулировать легко: достаточно сильнее скрутить его.

Плоский ремень сшейте тонким сыромятным ремешком. Круглый ремень сшейте скобкой из толстой стальной проволоки (рис. 7). Чтобы ремень не скользил, насыпьте под него на шкив и маховик немного канифоли в порошке.

Осталось собрать заднюю бабку и подручник. Это — очень ответственные детали, особенно бабка.

В нижнем конце бруска 8, предназначенного для задней бабки, сделайте два выреза размером 220х80х25 мм с таким расчетом, чтобы после зачистки эта часть бруска плотно входила между параллелями В этой же нижней части, отступя от конца на 60 мм, продолбите отверстие для зажимного клина. В верхней части бруска (на расстоянии 100 мм от конца) просверлите отверстие для прижимного винта (19) с центром и рукояткой.

Прижимным винтом может служить болт с загнутым концом; другой конец его должен быть заточен на конус. Он вращается в двух гайках, укрепленных в бруске (так же, как вы укрепляли подшипники).

Для того чтобы задняя бабка была более устойчивой, привинтите к ней две опорные планки. А чтобы прижимной винт не мог отойти во время работы, приделайте стопор из выгнутого толстого гвоздя или стального прутка с нарезкой и гайкой Все эти части задней бабки показаны на рисунке 8.

Смонтированную заднюю бабку установите на параллели (салазки) так, чтобы центр ее прижимного винта приблизился к центру шпинделя Острия центров должны совпасть; если это не произойдет, необходимо отрегулировать положение задней бабки на параллелях.

На бруске 10 для подручника сделайте с двух сторон вырезы размером 200х20х50 мм. В широком конце бруска продолбите отверстие 25х50 мм; в него вставьте брусок 9 и закрепите маленьким клином. Верхнюю часть бруска 9 срежьте под углом (как показано на рис. 1) Прочно привинтите к ней дощечку длиной 220 мм, обитую жестью (для большей прочности). В валике 11 сделайте два прямоугольных отверстия по 50X20 мм; расстояние между ними—110 мм. Через верхнее отверстие продевается брусок 10, в нижнее вставляется зажимной клин 13.

Верхнюю часть бруска 9 срежьте под углом (как показано на рис. 1) Прочно привинтите к ней дощечку длиной 220 мм, обитую жестью (для большей прочности). В валике 11 сделайте два прямоугольных отверстия по 50X20 мм; расстояние между ними—110 мм. Через верхнее отверстие продевается брусок 10, в нижнее вставляется зажимной клин 13.

Теперь нужно оборудовать шпиндель для крепления обрабатываемых заготовок разных размеров. Вспомогательными частями для этой цели служат вилка планшайба и патрон.

Лучше, если шпиндель сделан из трубы. В этом случае планшайбой может служить фланец, навинчивающийся на трубу. В качестве патрона удобно использовать соединительную муфту, так называемую «переходную» — с разными диаметрами. Вилку легко сделать из короткого отрезка трубы,” ввинченного в муфту до половины; конец ее нужно сплющить и обработать напильником по рисунку 9.

Таким же способом делают вилку, планшайбу и патрон на шпиндель из стального стержня или болта. В крайнем случае можно просто опилить конец шпинделя и превратить его в вилку, но это менее удобно для работы.

Хорошая работа самодельного станка зависит от точности частей, аккуратности пригонки их друг к другу, прочности соединений. Понятно, станок во время работы не должен шататься, шпиндель бить в подшипниках. Маховик должен вращаться равномерно и строго в одной плоскости. Наконец, закрепление задней бабки и подручника в любом положении должно быть жестким, надежным.

Поэтому необходимо правильно установить параллели, прочно соединить их со стойками, точно подогнать к расстоянию между ними нижние части подручника и бабки. Очень прочно должна быть связана и вся станина. Если стойки будут шататься в пазах, то при работе ремень может соскочить со шкива или, что еще хуже, обрабатываемая деталь вырвется из центров Придайте жесткость всей системе. Возможно, что наиболее ответственные соединения придется укрепить угольниками из полосовой стали.

Возможно, что наиболее ответственные соединения придется укрепить угольниками из полосовой стали.

Для окончательной отделки станка зачистите мелкой шкуркой все деревянные части и покройте олифой, а потом спиртовым лаком. Металлические части покрасьте эмалевой или масляной краской

Мы не останавливаемся на мелочах и второстепенных деталях, так как считаем, что за постройку токарного станка, хотя бы и самого простого, следует браться только тем юным техникам, которые уже имеют известные знания, умения и опыт.

1). Вместо ножного привода можно сделать электрический, пристроив электродвигатель под шкивом.

1). Вместо ножного привода можно сделать электрический, пристроив электродвигатель под шкивом.Если на выступающем влево (то есть наружу) конце шпинделя нарезать резьбу и подобрать гайки с шайбами, то на него можно надевать небольшое круглое точило или шлифовальный круг.

В следующей статье мы раскажем о режущих инструментах, используемых при работе на токарном станке по дереву.

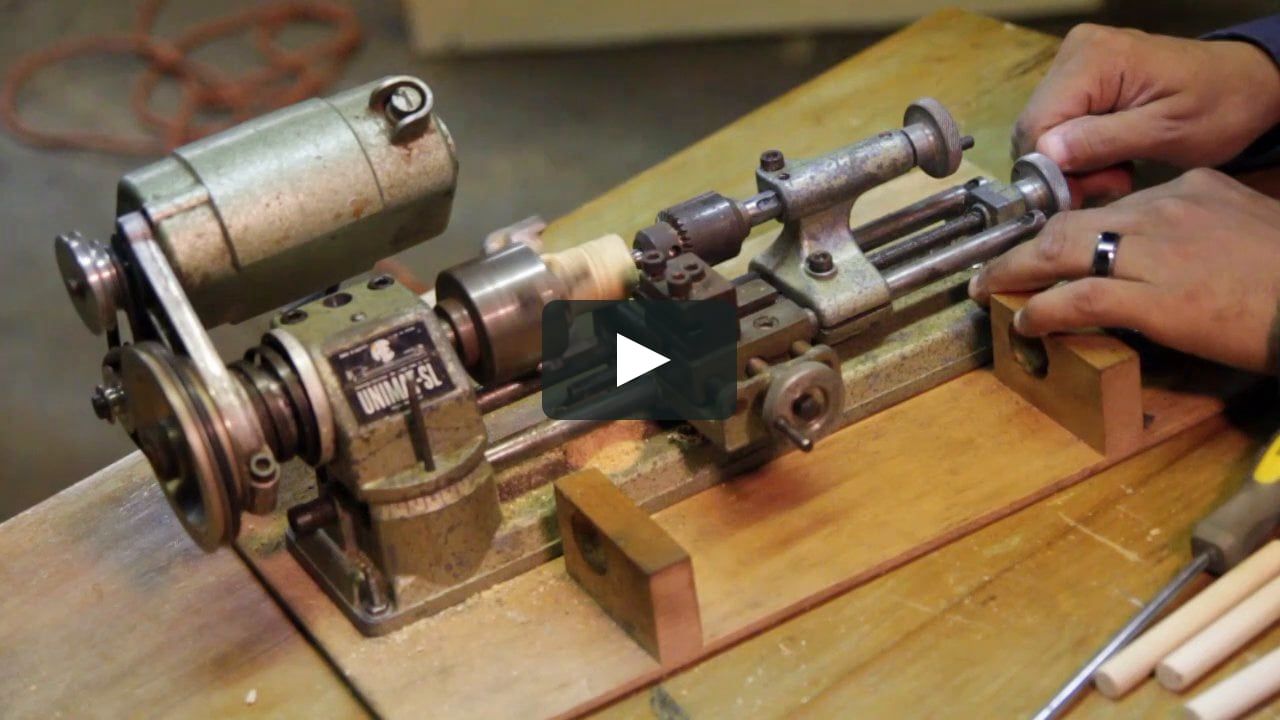

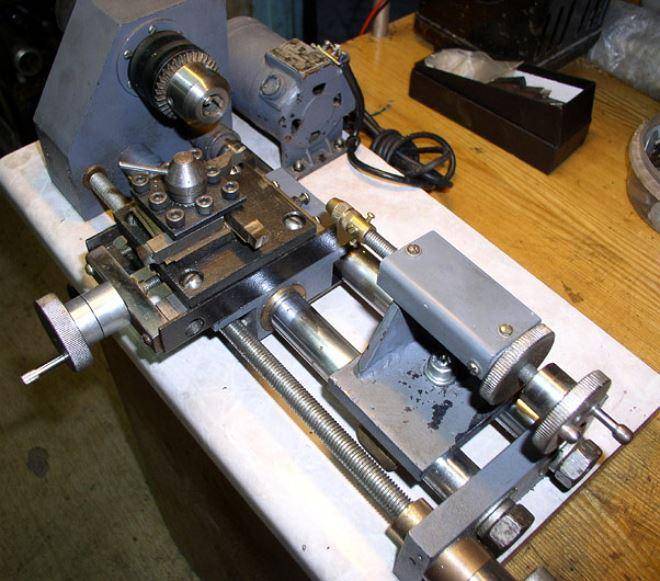

Токарный станок своими руками – САМОДЕЛКИН ДРУГ

Уважаемые посетители сайта “SAMODELKINDRUG” в представленном вашему вниманию материале, речь пойдет о создании токарного станка своими руками, из трех фазного электродвигателя и доски ДСП Советского производства. На сегодняшний день люди все больше склоняются к ведению творческой жизни и занятию малым бизнесом, занимается народ кто чем может, чтоб подзаработать немного деньжат. Имея свой гараж или живя в частном секторе, устраивают мини-мастерские и столярки, изготавливают много интересных вещей .

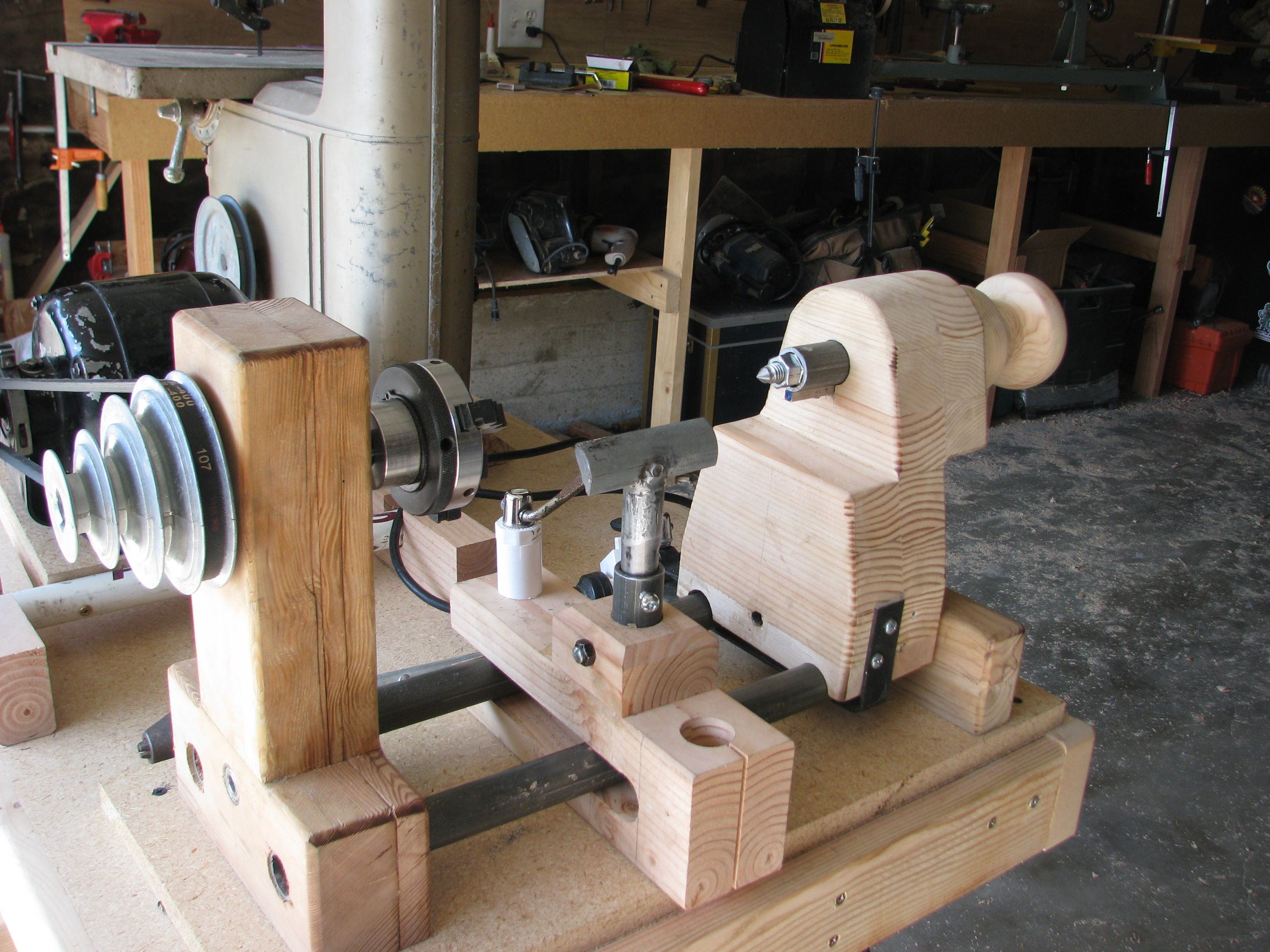

Вот к примеру наш автор с детства любящий работать с деревом, собрал у себя в гараже целый токарный станок, на котором изготавливает всевозможные балясины и красивые ножки для стульев, подсвечники, ручки для дверей красивые, вообщем дело идет хорошо

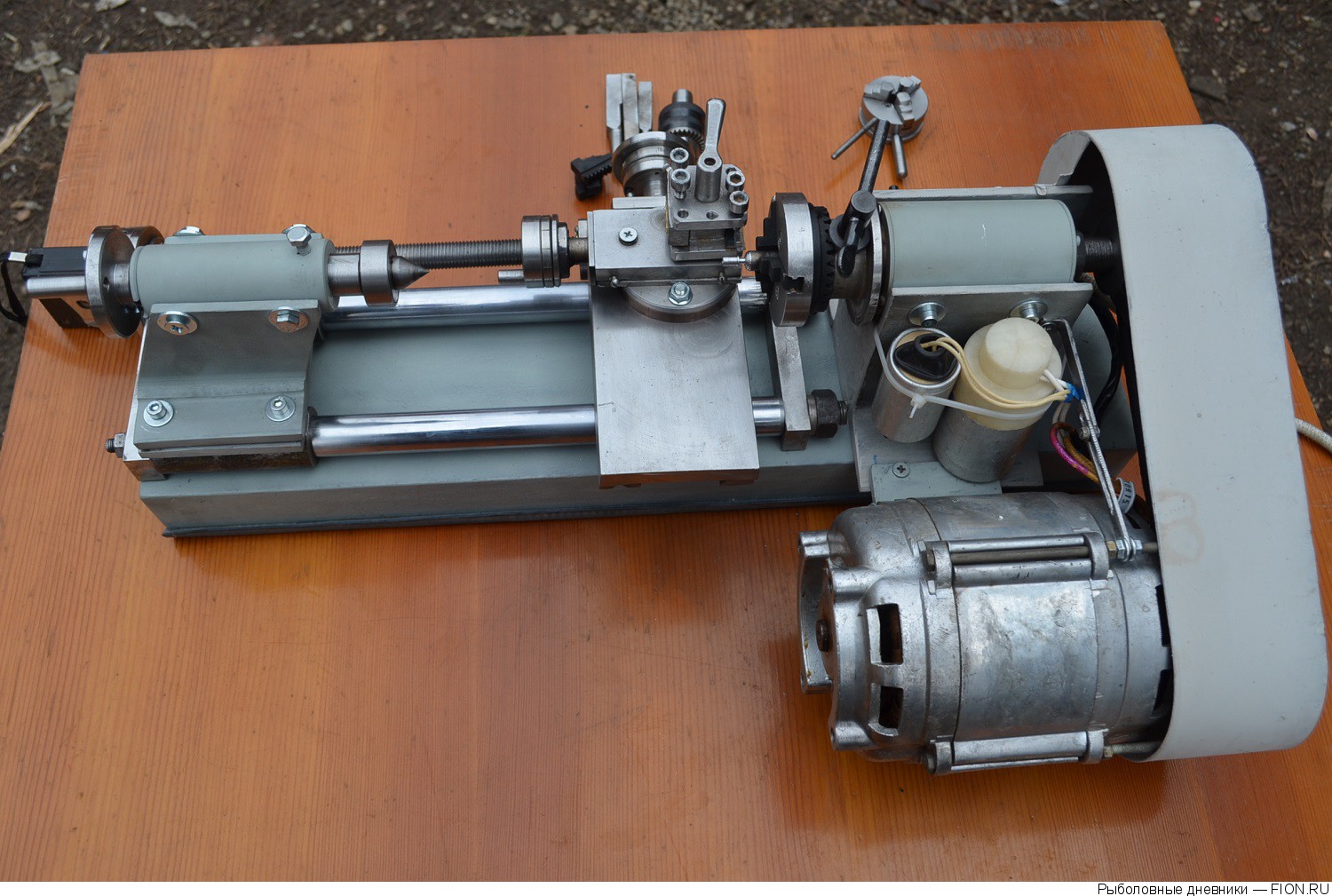

Сделал автор его из имеющегося трехфазного электродвигателя, который он использует как наждак, так же мастер заказывал токарю заднюю бабку, а остальное все сделал своими руками. Платформой служит обычная полированная доска времен СССР, кстати очень качественные доски, не стоит их выбрасывать при замене мебели, они еще могут пригодится.

И так теперь давайте рассмотрим, что понадобилось мастеру для создания станка и как он это делал.

Материалы

1) трехфазный электродвигатель 2) полированная доска 3) бабка 4) болт м 6 5) алюминиевая гардина 6) рейка

Инструменты

1) циркулярная пила 2) электролобзик 3) дрель 4) плоскогубцы 5) штангенциркуль 6) молоток 7) наждак

Процесс создания токарного станка своими руками

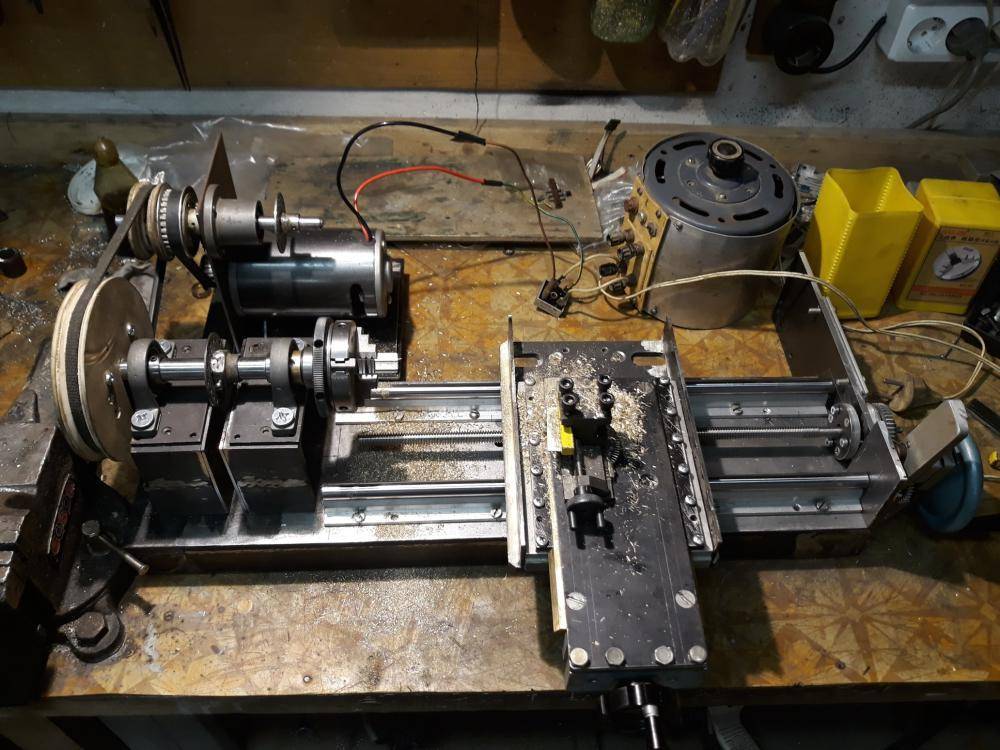

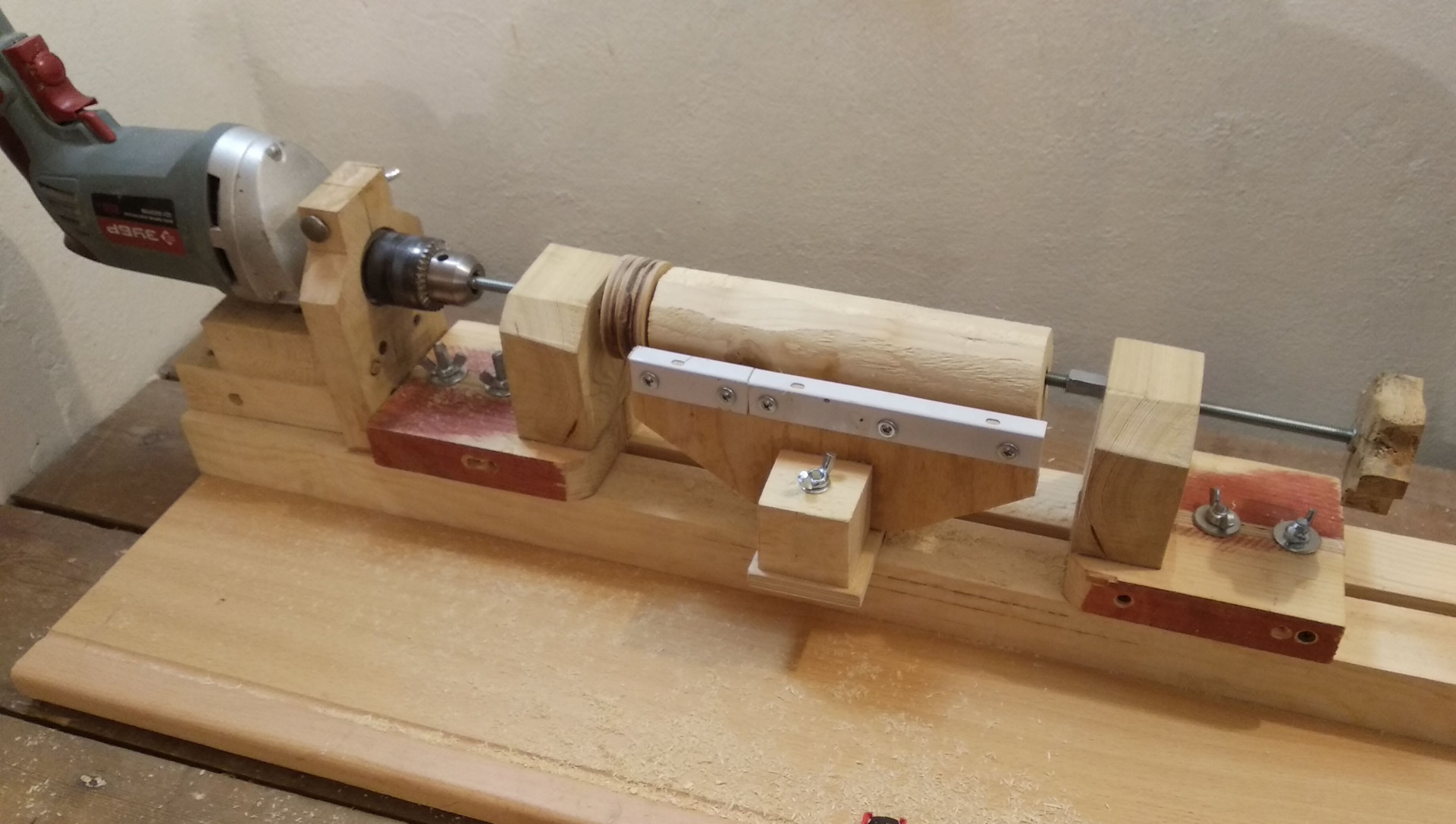

И так, как уже было оговорено выше для своего станка автор использовал трехфазный электродвигатель, но вполне можно использовать и меньшей мощности, многие сегодня делают вообще от дрели, но будет конечно малый ресурс работы. Так же для работы мастер использует вот такой инструмент, который был куплен по довольно схожей цене и с бесплатной доставкой, из интернет магазина. (чтоб посмотреть кликните по изображению) Характеристики электродвигателя. Выключатель.Бабку автор заказывал у токаря и вот что он ему изготовил.Затем автором делается крепление механизма зажимного патрона. Вот такое вот рельсово-передвижное крепление получилось. Затем устанавливается зажимной патрон. Проверяется соосность и центровка. Далее автор изготовил упорную планку, она изготовлена из оргстекла толщиной 10 мм . И последний этап это изготовление центра, его автор сделал из болта м 6 двух гаек и барашковой гайки, заточив с обеих сторон. Вот такой вот замечательный станок получился у нашего автора. Так же как вы можете видеть на фото, автор оставил точильный камень, то есть станок можно использовать как наждак даже не периоборудывая его. Можете так же посмотреть видео по сборке токарного станка другого мастера. Приятного просмотра! Если Вам понравился данный материал, то приглашаем к нам в группу ВКонтакте

Так же для работы мастер использует вот такой инструмент, который был куплен по довольно схожей цене и с бесплатной доставкой, из интернет магазина. (чтоб посмотреть кликните по изображению) Характеристики электродвигателя. Выключатель.Бабку автор заказывал у токаря и вот что он ему изготовил.Затем автором делается крепление механизма зажимного патрона. Вот такое вот рельсово-передвижное крепление получилось. Затем устанавливается зажимной патрон. Проверяется соосность и центровка. Далее автор изготовил упорную планку, она изготовлена из оргстекла толщиной 10 мм . И последний этап это изготовление центра, его автор сделал из болта м 6 двух гаек и барашковой гайки, заточив с обеих сторон. Вот такой вот замечательный станок получился у нашего автора. Так же как вы можете видеть на фото, автор оставил точильный камень, то есть станок можно использовать как наждак даже не периоборудывая его. Можете так же посмотреть видео по сборке токарного станка другого мастера. Приятного просмотра! Если Вам понравился данный материал, то приглашаем к нам в группу ВКонтакте

Спасибо за внимание!

Источник

1 Point

Хорошая оценка Плохая оценка

▷ 3d модели токарных станков 【STLFinder】

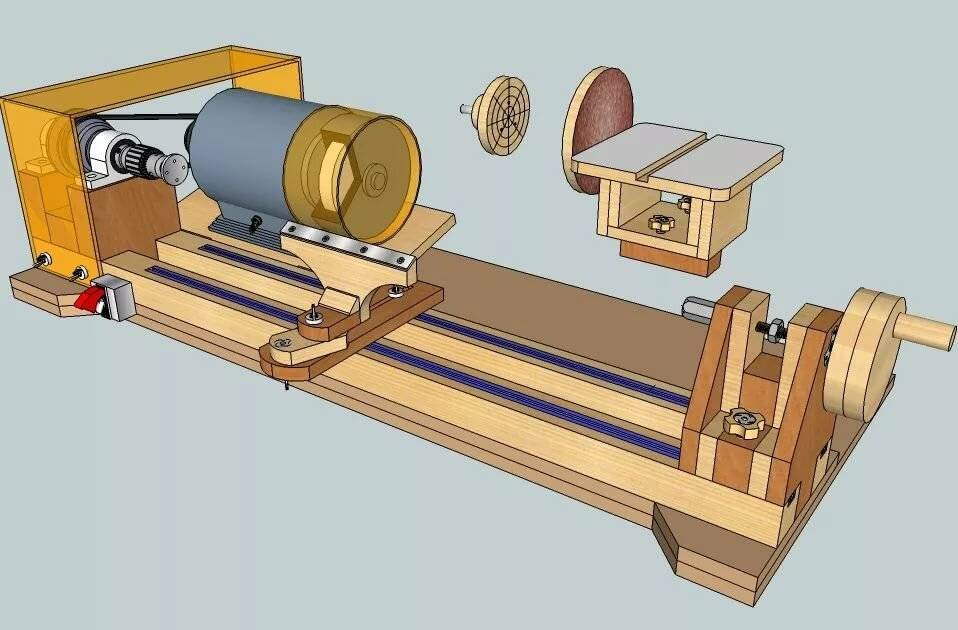

Токарный станок по дереву своими рукамиграбкад

В процессе. …позже выложу все части

МИНИ ТОКАРНЫЙ СТАНОКвещьвселенная

Лучший и быстрый поставщик печатных плат (2 доллара за 10 плат): https://jlcpcb.com Привет друзья в этом видео мы увидим как сделать мини токарный станок в домашних условиях Распечатать кол-во a.stl х 1 шт. б.стл х 1 шт. c.stl x 2 шт. … Требуемый товар: – 20 х 20 алюминий…

Цанга ER-32 Самодельный токарный станокграбкад

Устройство для использования цанг ER-32 на обычном токарном станке, 3-х кулачковый патрон. Ну, я сделал свой!! Спасибо Лайаму Имсу за модели сопел и гаек. 700 для модели с 3-х кулачковым патроном.Kitagawa…

Ну, я сделал свой!! Спасибо Лайаму Имсу за модели сопел и гаек. 700 для модели с 3-х кулачковым патроном.Kitagawa…

прусапринтеры

Теперь я сделал корпус своими руками для фрезерных, токарных и фрезерных станков с ЧПУ (а также подобных станков!). Корпус делается своими руками и полностью настраивается по размеру (X, Y, Z), чтобы соответствовать вашей машине, пространству, скамейке и т. д. Он имеет множество точек крепления для светодиодных фонарей, держателей инструментов,…

Корпус ЧПУ своими руками (фрезерный/фрезерный/токарный/лазерный)вещьвселенная

Найти товар на моей веб-странице: https://www.jktech.si/store/ https://www.jktech.si/en/store/*PLANS*-DIY-CNC-Enclosure-p144804939 Спасибо за вашу поддержку! … Если вы ищете корпус для 3D-принтера:…

Мини-токарный станок по дереву своими рукамимояминифабрика

Видео: Работа и Руководство

https://www. youtube.com/watch?v=bwNKfvd8xxQhttps://www.youtube.com/watch?v=ofAni3uZbdEЧто вам нужно?10 x 15 мм винтов и гаек m3, 4 x 25 мм винтов и гаек m2 ,2x v-образный сигма-профиль…

youtube.com/watch?v=bwNKfvd8xxQhttps://www.youtube.com/watch?v=ofAni3uZbdEЧто вам нужно?10 x 15 мм винтов и гаек m3, 4 x 25 мм винтов и гаек m2 ,2x v-образный сигма-профиль…

вещьвселенная

Для версии 2: https://www.thingiverse.com/thing:4662219 (все еще в процессе) Что вам нужно? Винты и гайки м3 10 x 15 мм, 4 винта и гайки м2 25 мм, 2x v slot sigma profile (https://www.thingiverse.com/thing:4554117) этот размер полностью…

DIY Axis Linear Rail Самодельный токарный станок с ЧПУ Алюминийвещьвселенная

Если вам нравится мой дизайн, купите мне кофе! Больше инструментов и машин для самостоятельного изготовления в домашних условиях здесь: Больше инструментов и машин в домашних условиях Thingiverse Видео здесь:

поделкиграбкад

маленький самодельный

006-Самодельный мини-патрон для токарного станка, дрели Power Wood, сделай сам, передняя бабка, упор для инструмента, задняя бабкавещьвселенная

Если вам нравится мой дизайн, пожалуйста, купите мне кофе или чай! Больше видео о самодельных 3D-принтерах Thingiverse здесь: DIY Lathe Chuck здесь: https://www. thingiverse.com/thing:2558230 DIY Основание кровати здесь: https://www.thingiverse.com/thing:2519812

thingiverse.com/thing:2558230 DIY Основание кровати здесь: https://www.thingiverse.com/thing:2519812

мояминифабрика

Вы можете использовать его для различных целей. Я использую его для своего мини-токарного станка. … Требуемые детали: гайка 4x m3 4 винта м3 1 х подшипник

Сделай сам 45 мм патрон для мини-токарного станкавещьвселенная

Вы можете использовать его для различных целей. Я использую его для моего крошечного токаря. Вот мои мини токарные вещи: https://www.thingiverse.com/thing:4604509Чешитли amaçlarla kullanabilirsiniz. …Ben minik torna tezgahım için kullanıyorum.

токарный станок самодельный|TikTok Search

TikTok

Загрузитьdiy_tips07

Engine_Pro

Самодельный токарный станок 9007 5 #fyp #foryou #rccar #rc

244 лайка, TikTok видео от Engine_Pro (@diy_tips07): “Самодельный токарный станок#fyp #foryou #rccar #rc”. оригинальный звук – Engine_Pro.

оригинальный звук – Engine_Pro.

diy_tips07

Engine_Pro

Самодельный токарный станок #fyp #foryou #rccar #rc

90 лайков, видео TikTok от Engine_Pro (@diy_tips07): «Самодельный токарный станок #fyp #foryou # rccar #rc”. оригинальный звук – Engine_Pro.

knowladge_factory

Фабрика знаний

Видео Фабрика знаний (@knowladge_factory) с арабскими песнями (842562) – ryon-ryon | TikTok

957 лайков, видео TikTok от Фабрики знаний (@knowladge_factory). токарный станок Арабские песни(842562) – рён-рён.

wetrpm

Tor Aasvik

Токарный станок своими руками 😅🤷🏽♂️ #токарный станок #diy #sketchyshit #makitapowertools

66 лайков, видео в TikTok от Tor Aasvik (@wetrpm): «Домашнее Токарный станок своими руками 😅🤷🏽♂️ #lathe #diy #sketchyshit #makitapowertools”. Заставило тебя выглядеть – Меган Трейнор.

Заставило тебя выглядеть – Меган Трейнор.

cnccut

user9134226188793

Мини токарный станок самодельный #cnc #самодельный #станок

86 лайков, видео в TikTok от пользователя 9134226188793 (@cnccut): “Самодельный мини-токарный станок #cnc#homemade#machine”. оригинальный звук – user9134226188793.

disabilitastekhn2

disabilitas punya cara

#homemade mini lathe

192 Likes, TikTok видео от disabilitas punya cara (@disabilitastekhn2): “#homemade mini токарный станок». Epic Orchestra – Рыжий кот Синий.

diy_tips07

Engine_Pro

Самодельный токарный станок #fyp #foryou #rccar #rc

188 лайков, видео TikTok от Engine_Pro (@diy_tips07): “Самодельный токарный станок #fyp #foryou #rccar #rc”.