Токарный станок по дереву своими руками

Главная » Новости » Самоделки

Самоделки

Автор dn11295 На чтение 2 мин Просмотров 62

Самодельный токарный станок по дереву сделанный своими руками из двигателя от стиральной машины: фото изготовления станка с описанием и размерами.

Для работы с деревом в первую очередь понадобится токарного станок, промышленные варианты стоят не дёшево, но небольшой токарный станок по дереву можно сделать из подручных материалов как поступил автор этой самоделки.

Далее Вашему вниманию предоставлены несколько фото основных этапов сборки самоделки.

Раму сварил из профильной трубы 50 х 25 х 5 мм, длинна рамы 1000 мм, ширина 190 мм.

Для самоделки

Мотор закрепил уголками на раме, шайбами выставил ось двигателя параллельно раме.

Переднюю бабку сделал следующим образом: на шкиве двигателя нарезал резьбу М6 под отверстия, затем четырьмя шпильками закрепил фанеру толщиной 20 мм. В остальные отверстиях сделал «трезубец».

Заднюю бабку сделал следующим образом: направляющие и корпус задней бабки сделал из профильной трубы 20 х 20 х 1,5 мм.

Взял пластину толщиной 3 мм и приварил 4 гайки под шпильку М18 (ось задней бабки).

Выточил конус с внутренним посадочным местом под подшипники №202.

Из фанеры и двух шпилек собрал рукоятку.

Шпильками М8 и гайками выставил ось задней бабки параллельно раме и передней бабке.

Подручник сделан из профильной трубы 40 х 20 х 2 мм, стойка из сгона 15 мм и 20 мм, упор из уголка 40 х 40 мм.

Мощности самодельного станка вполне хватает на болванку 100 х 100 х 400 мм.

На этих видео, автор демонстрирует работу своего самодельного станка — станок по дереву , работа на станке.

Автор: Денис Иванов.

Источник: sam-stroitel.com

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-2162318-10’, blockId: ‘R-A-2162318-10’ })})”+”ipt>”; cachedBlocksArray[316911] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-2162318-9’, blockId: ‘R-A-2162318-9’ })})”+”ipt>”; cachedBlocksArray[316910] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-2162318-8’, blockId: ‘R-A-2162318-8’ })})”+”ipt>”; cachedBlocksArray[285855] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-2162318-7’, blockId: ‘R-A-2162318-7’ })})”+”ipt>”; cachedBlocksArray[285853] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-2162318-1’, blockId: ‘R-A-2162318-1’ })})”+”ipt>”; cachedBlocksArray[284782] = “window.yaContextCb.push(()=>{ Ya.

Видео-урок по изготовлению токарного станка по дереву своими руками

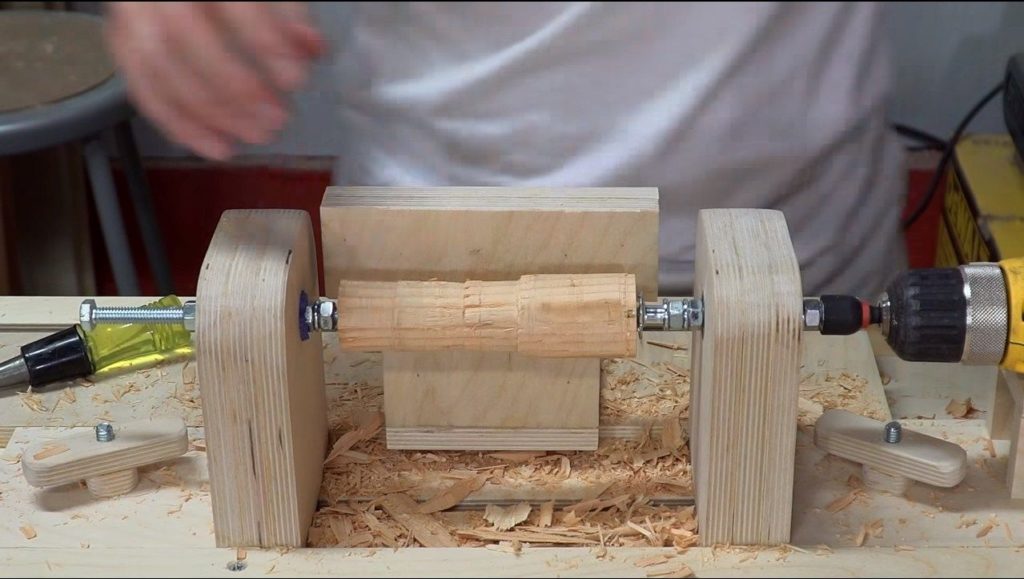

Для домашней мастерской, в которой планируются работы по дереву, соответствующий токарный станок необходим. Его не обязательно покупать, если на нем нет необходимости работать очень интенсивно. Это как раз тот инструмент, который вполне по силам изготовить своими руками даже ребенку. Разумеется, под руководством взрослых.

Его не обязательно покупать, если на нем нет необходимости работать очень интенсивно. Это как раз тот инструмент, который вполне по силам изготовить своими руками даже ребенку. Разумеется, под руководством взрослых.

Предлагаем Вашему вниманию видео-урок о том, как изготовить самодельный токарный станок по дереву по инструкции, которая была изложена в журнале «Юный техник». Для работы потребуется минимум деталей. Самая сложная деталь, которая нужна в этом станке — двигатель. Журнал рекомендовал для этого использовать мотор от швейной машины.

Возникла задача — сделать шахматную фигуру и восполнить недостающего слона. Все детали круглого сечения, то есть поперечный разрез которых представляет собой круг, обрабатывается именно по такому принципу. Заготовка вращается, а резец снимает стружку.

Товары для изобретателей Ссылка на магазин.

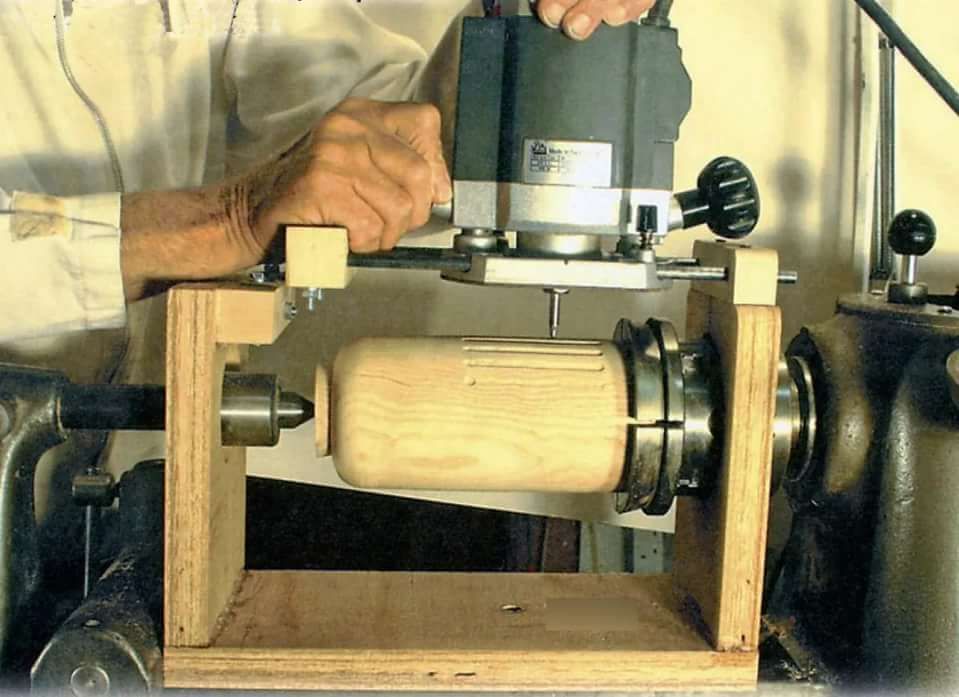

Как раз под рукой оказался очень старый, но не утративший свои полезности журнал, в котором была опубликована статья о том, как сделать несложный токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, подручника.

Этот станок состоит из станины, передней бабки, задней бабки, подручника.

В передней бабке вращается шпиндель с патроном, вращение он получает от электродвигателя. Задняя бабка может перемещаться вдоль станины, закрепляется в нужном месте клином. Подручник имеет свободу перемещения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней. На подручник опирается режущий инструмент. О том, как сделать токарную головку, тут.

Электроника для самоделок вкитайском магазине.

Так как большинство деталей этого станка деревянные, мастер взялся за ножовку. Детали подверженные при работе наибольшим нагрузкам, укрепил, наклеив фанеру с обеих сторон. Из дощечек и станков собрано основание и станина станка.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы преобразовать его в патрон для токарного станка, пришлось в нём просверлить 2 отверстия и туго забить в них отрезки гвоздей.

Получилась вот такая конструкция.

Второй металлический узел тоже от велосипеда.А именно ось переднего колеса. На нее наворачивается приготовленный заранее патрон и туго заворачивается контргайкой. Вот так была собрана передняя бабка.

Кругорез.

Осталось для передачи вращения патрону на противоположном конце оси закрепить шкив для ременной передачи. В журнале предлагалось лобзиком вырезать 3 кружка и лобзиком выпилить в них шкив. Но кружки, выпиленные с помощью лобзика, получается не очень ровным. Поэтому решено было сделать кругорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. А с обратной для удобства работы рукоятка. Дощечка с закрепленным на ней штырем является основанием инструмента. Диаметр штыря равен диаметр велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому нужно основательно затянуть гайки. Для задней бабки подбирается деревянный брусок, толщина которого позволяет ему передвигаться между рейками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не проваливалась на станине, по бокам бруска были приклеены две дощечки.

Изготовление подручника для мини токарного станка.

Основанием подручника является фанерный прямоугольник двумя продольными пазами. В него входят две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они обратно не вышли, используется проволочная шпилька. Подручник — это тоже небольшой деревянный брусочек со скошенной верхушкой. Для увеличения прочности он закрывается чехлом из кровельного железа. Использовались ножницы по металлу и деревянная киянка.

Оснащение токарного станка по дереву электроприводом.

Для того чтобы не отступать от инструкции, размещённой в журнале Юный техник, использован мотор от старой швейной машинки.

Прежде чем работать проводкой, нужно обесточить устройство. Электрические контакты должны быть надежными, иначе во время работы проводка будет нагреваться. Это может повлечь большие неприятности. Поэтому провода хорошо защищаются и плотно скручивается, а еще лучше пропаять. Само собой разумеется, места соединений должны быть надежно изолированы.

Электрические контакты должны быть надежными, иначе во время работы проводка будет нагреваться. Это может повлечь большие неприятности. Поэтому провода хорошо защищаются и плотно скручивается, а еще лучше пропаять. Само собой разумеется, места соединений должны быть надежно изолированы.

Пригодился резиновый пассик от старого магнитофона.

Результат.

Теперь станок, сделанный своими руками, окончательно готов и можно приступать к токарным работам. Это очень увлекательное дело. Это отмечал еще Петр Первый.

При помощи несложных операций обычно полено превращается в прекрасную шахматную ладью.

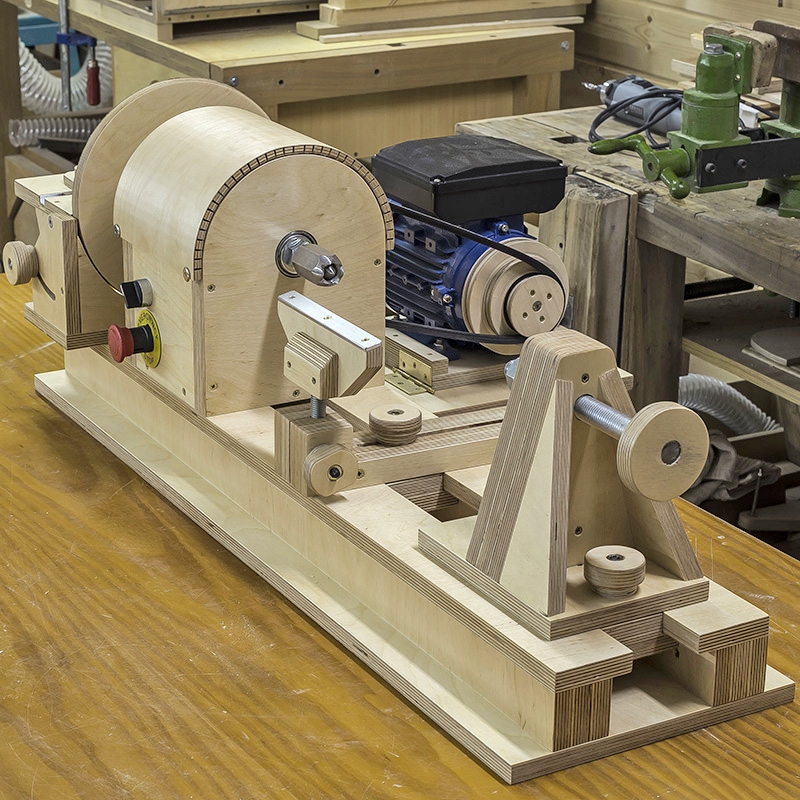

Изготовление токарного станка из фанеры

В этом видео я собираю деревянный токарный станок. Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Перейдите на страницу этого видео на Youtube и оставьте комментарий.

Скачать PDF : Изготовление токарного станка по дереву и фанере 1

Изготовление токарного станка по дереву и фанере Часть № 2 : Перейти к части 2

Круг Диск Пыль токарный станок токарный станок Мотор Фанера PDF-документ Станция

- СЛУЧАЙНЫЙ

- ПРЕДЫДУЩАЯ

- СЛЕДУЮЩАЯ

Подробнее… Открыть новую вкладку

Угловой зажим – Зажим под углом 90 градусов

Я делаю новый угловой зажим. Сначала я нарисовал его в программе Sketchup, а потом начал делать. Это был идеальный инструмент для зажима под углом 90 градусов. Я использовал 20 мм

Я использовал 20 мм

Изготовление ленточной пилы

В этом проекте я начал делать отличную ленточнопильный станок. В качестве основного материала использовал фанеру.

Шлифовальная станция Изготовление

Моя новая машина – шлифовальная станция.

Станция для резки электролобзиком, версия II

С этой новой самодельной станцией для резки лобзиком можно делать более быстрые и ровные пропилы. Я надеюсь, вам понравится это.

Изготовление настольного шлифовального станка

В этом видео я делаю один настольный шлифовальный станок. Мне это нужно для заточки стамесок, заточек лезвий, заточек сверл и так далее. Чтобы сделать этот шлифовальный станок, я сделал две…

Настольная пила ОБНОВЛЕНИЕ

Моя настольная пила обновлена. Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Выдвижная подставка для угловой шлифовальной машины

Посмотрев это видео, вы сможете легко сделать выдвижную подставку для угловой шлифовальной машины. Это действительно полезная подставка для угловой шлифовальной машины. Вы можете использовать эту подставку для резки дерева и металла

Это действительно полезная подставка для угловой шлифовальной машины. Вы можете использовать эту подставку для резки дерева и металла

Рабочий стол 3 в 1

Я делаю верстак 3 в 1. Замечательный стол для мастерской для самодельных проектов своими руками. Самодельная настольная пила, стол для лобзика и фрезерный стол ВСЕ В ОДНОМ!

Станция для резки электролобзиком V1

Станция для резки электролобзиком. Простая сборка, изготовлена из обрезков древесины. Простой и полезный самодельный инструмент, прямая древесина и резка из алюминия или нержавеющей стали, 45º – 67,5º – 90º. Простота в эксплуатации и f

Вы просматриваете тему: Изготовление токарных станков по дереву и фанере рубрика

Если вы что-то строили с помощью этого сайта, вы можете присылать фотографии того, что вы построили, на [email protected]. Ваши фотографии будут опубликованы на этом сайте.

В этом моем самодельном проекте есть красивые деревянные ручки. В этом видео я делаю деревянные ручки для использования в последующих проектах. Я сделал это из фанеры 18 мм, но вы можете использовать разные

В этом видео я делаю деревянные ручки для использования в последующих проектах. Я сделал это из фанеры 18 мм, но вы можете использовать разные

Тема недели Ручной инструмент

В этом видео я делаю приспособление для карманных отверстий. Это отличный джиг. Вы должны посмотреть это видео, чтобы узнать, как сделать приспособление для карманных отверстий. Мощный шлифовальный станок, который можно использовать для многих работ по шлифованию, шлифованию и заточке. Вам также стоит посмотреть..

Подробнее… Сандерс

Изготовление стальной стойки для моего токарного станка по дереву

Я только что закончил сборку 12-дюймового фуганка , и еще до того, как я начал его, у меня возник большой вопрос, где я его поставлю в моем маленьком магазине. План, на котором я в значительной степени остановился, состоял в том, чтобы сделать какое-то пространство внутри или рядом с настольной пилой, которое закрывало бы ее, когда она не использовалась, и просто выезжало бы, когда она мне нужна. Очень похоже на мой рейсмусовый станок и новый фрезерный стол . Однако мне пришла в голову другая идея: а именно так фуганок примерно такого же размера, как мой станок по дереву, и если бы я сделал новую подставку для станка, я мог бы поставить фуганок прямо под ним.

Очень похоже на мой рейсмусовый станок и новый фрезерный стол . Однако мне пришла в голову другая идея: а именно так фуганок примерно такого же размера, как мой станок по дереву, и если бы я сделал новую подставку для станка, я мог бы поставить фуганок прямо под ним.

Так как эта новая подставка должна занимать меньше места, но при этом быть достаточно прочной для работы машины, я решил, что лучше всего использовать сталь. Я обыскал свой сарай и вытащил два куска прямоугольных трубок, спасенных от моей старой работы. Длинный 2″ x 3″ и на самом деле является дверным столбом (стойка между двустворчатыми дверями), а другой представляет собой стену толщиной 1,5″ x 1,5″, которая направлялась в мусорный контейнер на одной работе, когда я схватил ее:

2×3 составляют вертикальные ножки подставки, а 1,5×1,5 — горизонтальные руки и ноги.

Конечно, прежде чем приступить к работе, я сделал некоторые замеры и нарисовал модель стенда в SketchUp:

Большая зеленая коробка представляет фуганок и максимальное пространство, которое ему нужно. Я развернул ножки наружу, чтобы было достаточно места, чтобы вкатить фуганок и поставить его на место. Рычаги сверху прикрепляются непосредственно к станине станка, так что в основном это две рамы с одной опорой, соединенные деревянной поперечиной внизу сзади.

Чертеж мне очень помог, когда я вырезал детали. Я использовал свою угловую шлифовальную машину с тонким лезвием, чтобы сделать все разрезы, а затем выполнил «сухую посадку» перед сваркой деталей вместе: спереди и сзади. Я также добавил сюда большую шайбу (см. видео ниже), чтобы усилить это соединение:

Нижняя ножка приварена к лицевой стороне стойки ноги:

Затем я соединил переднюю и заднюю стороны стойки, приварив кусок внутри:

Это добавит прочности именно там, где это необходимо.

Чтобы соединить рамы ножек вместе, я приварил стальные пластины, к которым будет крепиться деревянная поперечина:

Затем я мог бы принести их в свою мастерскую и посмотреть, как они выглядят со станка:

Как я уже сказал, токарный станок будет примерно на 4 дюйма выше, но я думаю, что им все равно будет удобно пользоваться. Не то чтобы я использую его каждый день — скорее, один или два раза в год, но это инструмент, без которого я бы не хотел обходиться.

Затем я покрасил рамы в синий цвет «Я строю»:

Я начал с кисти, но для завершения перешел на распылитель. Распылитель работает быстрее и работает более равномерно.

Я оставил краску сохнуть на ночь перед тем, как прикрепить поперечину 2 x 8:

И установил токарный станок сверху, надежно прикрутив его к рычагам:

Сам по себе он выглядит довольно элегантно и удивительно твердый. Диагональные распорки, которые я добавил между вертикальными ногами и горизонтальными руками и ногами, действительно помогают в этом.