16Б05А Станок токарно-винторезный особо высокой точности. Паспорт, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16Б05А

Производителем токарно-винторезного станка 16Б05А был Одесский станкостроительный завод.

Станки, выпускаемые Одесским станкостроительным заводом (ОСЗ) и Опытно-механическим заводом (ОМЗ)

- 1П611 – станок токарно-винторезный повышенной точности, Ø 250

- 16Б05А – станок токарно-винторезный особо высокой точности, Ø 250

- 16Б05АФ10 – станок токарно-винторезный особо высокой точности с УЦИ, Ø 250

- 16Б05П – станок токарно-винторезный повышенной точности, Ø 250, Кировакан

- 16М05А – станок токарно-винторезный особо высокой точности, Ø 250

- 1601 – станок токарный настольный Ø 125

- 1604 – станок токарно-винторезный повышенной точности, Ø 200

- 1613Д – станок токарно-винторезный прецизионный, Ø 240 х 270

- OT-4 – станок токарно-винторезный повышенной точности облегченный, Ø 250

- OT-5 – станоктокарно-винторезный повышенной точности облегченный, Ø 250

16Б05А токарно-винторезный станок особо высокой точности.

Назначение, область применения

Назначение, область примененияТокарно-винторезный станок особо высокой точности 16Б05А с наибольшим диаметром обработки над станиной 250мм, предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Токарный станок 16Б05А обеспечивает качество обрабатываемой поверхности и точности работы (точность размеров и геометрических форм) высокого класса.

Станок 16Б05А применяется на предприятиях приборостроительной, радиотехнической, инструментальной промышленности и точного машиностроения.

Принцип работы и особенности конструкции станка

Основная особенность токарного станка 16Б05А – гидростатические опоры шпинделя, которые задействованы от агрегата гидростатики станка.

Вторая особенность – привод тонких подач в коробке подач станка. При чистовой обработке коробка подач приводится ременной передачей от вариатора к шкиву коробки подач. Блокировка в механизме управления обеспечивается невозможность одновременного включения подачи от ременного привода и от гитары.

При чистовой обработке коробка подач приводится ременной передачей от вариатора к шкиву коробки подач. Блокировка в механизме управления обеспечивается невозможность одновременного включения подачи от ременного привода и от гитары.

В остальном конструкция станка 16Б05А идентична конструкции станка 16Б05П повышенной точности.

Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

Станок предназначен для использования в климатических условиях УХЛ4. 1 по ГОСТ 15150-69.

1 по ГОСТ 15150-69.

В автоматическую линию не встраивается.

Класс точности станка — А по ГОСТ 8—82Е (особо высокой точности).

Разработчик — Одесское СКБ специальных станков.

Изготовитель – Одесский станкостроительный завод.

Обозначение токарного станка

16Б05А Габаритные размеры рабочего пространства токарно-винторезного станка

Габарит рабочего пространства токарного станка 16Б05а

16Б05А Посадочные и присоединительные базы токарно-винторезного станка

Посадочные и присоединительные базы токарно-винторезного станка 16Б05а

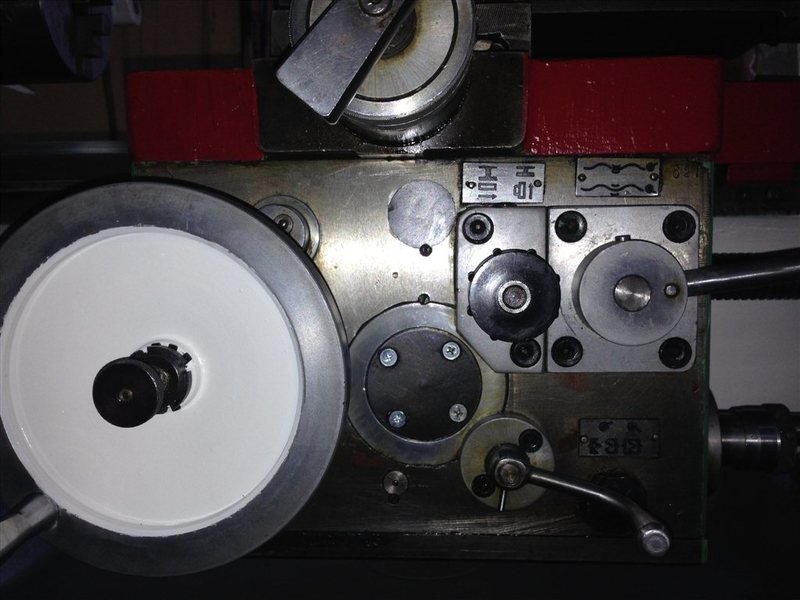

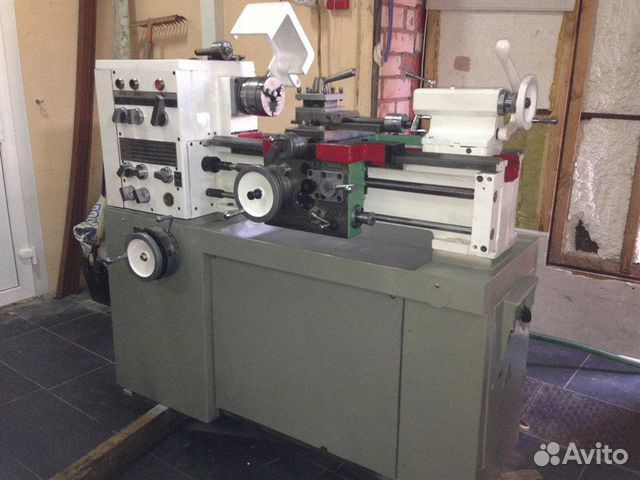

16Б05А Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Фото токарно-винторезного станка 16Б05а

Фото токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

16Б05А Расположение составных частей токарно-винторезного станка

Расположение основных узлов токарно-винторезного станка 16Б05а

Перечень составных частей токарно-винторезного станка 16Б05А

- Станина – 16Б05А.111.000

- Тумба – 16Б05А.121.000

- Вариатор – 16Б05А.212.000

- Бабка передняя – 16Б05А.221.000

- Гитара – 16Б05А.311.000

- Коробка подач – 16Б05А.321.000

- Фартук – 16Б05А.331.000

- Суппорт – 16Б05А.343.000

- Охлаждение – 16Б04А.511.000

- Ограждение – 16Б04А.611.000

- Щит – 16Б05А.621.000

- Агрегат гидростатики – 16Б04А.071.000

- Установка насосная СОЖ – 16Б04А.714.000

- Гидрокоммуникация – 16Б04А.721.000

- Бабка задняя – 16Б05А.231.000

- Электрооборудование – 16Б04А.811.000

- Переключатель – 16Б05А.822.000

- Блок управления и контроля – 16Б04А.715.

000

000

16Б05А Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком 16Б05а

Перечень органов управления токарно-винторезным станком 16Б05А

- 1. Кнопка «Стоп» и торможения шпинделя

- 2. Рукоятка перебора скоростей

- 3. Кнопка «Пуск» прямого вращения шпинделя

- 4. Кнопка «Пуск» обратного вращения шпинделя

- 6. Рукоятка звена увеличения шага резьбы

- 7. Рукоятка реверса привода подачи

- 9. Рукоятка переключения подач и резьб

- 10. Рукоятка переключения подач и резьб

- 11. Рукоятка включения ходового винта или ходового валика

- 12. Рукоятка переключения подач и резьб

- 13. Рукоятка переключения подач и резьб

- 14. Рукоятка переключения скоростей вариатора

- 16. Маховичок изменения чисел оборотов шпинделя

- 18. Рукоятка включения предохранительного устройства фартука

- 19.

Маховичок настройки величины тягового усилия

Маховичок настройки величины тягового усилия - 21. Рукоятка включения маточной гайки

- 22. Кнопка переключения продольной и поперечной подачи суппорта

- 24. Маховичок перемещения пиноли задней бабки

- 25. Рукоятка зажима задней бабки

- 26. Рукоятка перемещения верхней каретки

- 27. Рукоятка зажима пиноли задней бабки

- 29. Выключатель освещения

- 30. Рукоятка зажима резцедержателя

- 31. Рукоятка ручного поперечного перемещения

- 32. Маховичок ручного продольного перемещения

- 33. Кнопка включения маховичка и лимба продольной подачи

- 35. Выключатель охлаждения

- 38. Вводной автомат

16Б05А Кинематическая схема токарно-винторезного станка и схема расположения подшипников

Кинематическая схема токарно-винторезного станка 16Б05а

1. Схема кинематическая токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

2. Схема расположения подшипников токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

Кинематическая схема станка позволяет осуществлять следующие операции:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

- вращение насоса смазки

16Б05А Вариатор токарно-винторезного станка

Вариатор токарно-винторезного станка 16Б05а

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

16Б05А Шпиндельная бабка токарно-винторезного станка

Шпиндельная бабка токарно-винторезного станка 16Б05а

Шпиндельная бабка токарно-винторезного станка 16Б05а. Скачать в увеличенном масштабе

В корпусе передней бабки собраны:

- шпиндель

- перебор

- привод резьб и подач с трензелем

- механизм управления

Передаточное отношение перебора передней бабки равно 1/8 Управление перебором 6, 7 и муфтой 10 прямого включения осуществляется одной рукояткой. Рядом с шестерней перебора 11 на шпинделе 4 расположено зубчатое колесо 3 привода резьб и подач. Зубчатое колесо 1, расположенное на первом валу 12 привода резьб и подач, может соединяться либо с зубчатым колесом перебора 11, либо с зубчатым колесом 3, сидящим на шпинделе. Это дает возможность при включенном переборе получить увеличение шага резьб

Это дает возможность при включенном переборе получить увеличение шага резьб

Изменение направления подачи

Рукоятки управления механизмами передней бабки расположены на передней стенке бабки. Спереди к корпусу бабки 5 прикреплен литой кожух, в котором установлены кнопки управления главным электродвигателем.

Смазка механизмов передней бабки — централизованная, от смазочного агрегата.

16Б05А Коробка подач токарно-винторезного станка

Коробка подач токарно-винторезного станка 16Б05а

Коробка подач токарно-винторезного станка 16Б05А. Скачать в увеличенном масштабе

Коробка подач станка (рис. 6.6) в сочетании с гитарой позволяет устанавливать требуемые передаточные отношения для нарезания резьб с различным шагом и получения различных продольных и поперечных подач.

В коробке подач имеются следующие механизмы:

- Механизм основного ряда (зубчатые колеса 1, 2, 3, 4, 18, 21, 22, 23)

- Механизм множительный (зубчатые колеса 5, 6, 14, 15, 16, 17, 26)

- Механизм смещения ряда (зубчатые колеса 19, 20, 22, 23)

- Механизм переключения передачи движения на ходовой валик или на ходовой винт (полумуфта 13, зубчатые колеса 11, 10, 9, 7)

- Механизм прямого включения ходового винта (полумуфты 13, 17)

- Механизм ременного привода тонких подач от вариатора(шкив 24)

- Механизм переключения (на рисунке не показаны)

Механизм основного ряда дает возможность получить четыре передаточных отношения, пропорциональные четырем шагам метрических или модульных резьб.

Умножая эти передаточные отношения на передаточные отношения множительного механизма (1/4, 1/2, 1, 2) и на передаточные отношения механизма смещения ряда (1,1 1/4), можно нарезать метрические и модульные резьбы при постоянной настройке гитары.

Механизмы переключения расположены на плите под крышкой коробки подач. Рукоятки переключения находятся на крышке спереди.

Давление масла от агрегата подается к переднему и заднему опорным подшипникам и регулируется двумя гидроклапанами давления.

Агрегат гидростатики обеспечивает, также, централизованную смазку шестерен и подшипников шпиндельной бабки, коробки подач и вариатора.

Гидросистема станка 16Б05а

Гидросистема в станке осуществляет:

- питание гидростатических опор шпинделя;

- смазку шестерен передней бабки и коробки скоростей;

- смазку шестерен вариатора;

- смазку шестерен коробки подач.

Гидросистема станка 16Б05А состоит из следующих узлов и группы:

- агрегат гидростатики;

- гидрокоммуникация;

- блок контроля нагрузки шпинделя.

В группу “Агрегат гидростатики” входят узлы:

- блок управления и контроля;

- установка насосная.

Группа “Агрегат гидростатики” представляет собой комплектную установку, включающую насосную установку, аппаратуру фильтрации, регулирования и контроля давления.

16Б05А Схема электрическая токарно-винторезного станка

Электрическая схема токарно-винторезного станка 16Б05а

Возможности токарно-винторезных станков

Стальной шар, полностью изготовленный на токарном станке 16Б05а

На фотографии показан стальной шар, полностью изготовленный на токарном станке.

Из цельной заготовки с помощью набора инструментов возможно выточить шар в шаре, куб в кубе в кубе и в кубе, куб в додекаэдре, который в свою очередь в шаре, кольцо в кольце.

Читайте также: Производители токарных станков в России

16Б05А Станок токарно-винторезный особо высокой точности. Видеоролик.

youtube.com/embed/oBt4TAgN7wI” title=”YouTube video player” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Основные технические характеристики станка 16Б05А

| Наименование параметра | 16М05А | 16Б05А | 16Б05АФ10 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | А | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 | 139 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 | |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5. .160 .160 | 5..160 | 5..160 |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | 4..17 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | 5..50 | |

| Наибольшая масса заготовки, устанавливаемой в центрах/ в патроне, мм | 120/ 80 | ||

| Показатели точности обработки образцов: круглость, мкм | 1,2 | ||

| Показатели шероховатости обработки образцов цветных металлов, мкм | 0,04 | ||

| Показатели шероховатости обработки образцов стали, мкм | 0,63 | 0,63 | |

| Дискретность задания продольных перемещений суппорта по лимбу/ по УЦИ (ось Z), мм | 0,1 | 0,1 | 0,1/ 0,002 |

| Дискретность задания продольных перемещений суппорта по лимбу/ по УЦИ (ось X), мм | 0,02 | 0,02 | 0,02/ 0,002 |

| Точность позиционирования, мм | 0,010 | ||

| Количество управляемых осей/ одновременно управляемых | – | – | 2/ 2 |

| Тип УЦИ | – | – | Люмо-11, К-525 |

| Тип датчиков | – | – | TGM-011 |

| Длина датчиков, мм | – | – | 620/ 170 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 25. .2500 .2500 | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть | есть |

| Наибольший крутящий момент на шпинделе, кНм | 0,1 | 0,1 | 0,1 |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта (ось Z), мм | 520 | 520 | 520 |

| Наибольшее поперечное перемещение суппорта (ось Х), мм | 160 | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 | 28 |

| Пределы подач суппорта продольных (в скобках – при использовании звена увеличения шага), мм/об | 0,01. .0,35 (0,01..2,8) .0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках – при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет | нет |

| Резцовые салазки | |||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Диаметр пиноли, мм | |||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей, установленных на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 0,75 | |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Насосная установка смазочной системы | БГ12-41 | ||

| Суммарная мощность электродвигателей, установленных на станке, кВт | 3,82 | 2,37 | 2,375 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 | 1460 х 940 х 1600 |

| Масса станка, кг | 1400 | 1365 | 1375 |

- Станок токарно-винторезный особо высокой точности 16Б05А.

Руководство по эксплуатации, Одесса, 1984

Руководство по эксплуатации, Одесса, 1984 - Станки токарно-винторезные повышенной точности 16Б04П, 16Б05А. Руководство по эксплуатации, Одесса, 1976

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Батов В.П. Токарные станки., 1978

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

устройство, назначение и технические характеристики

Токарно-винторезные станки имеют похожие конструкции и схожие принципы работы вне зависимости от модели и серии выпуска.

Основная функция данного оборудования – выполнять операции точения, сверления, обработка торцов, нарезание резьбы.

Обрабатывать могут металлические и неметаллические изделия. Поэтому токарно-винторезные станки пользуются популярность на производстве с небольшим размером выпускаемых серий продукции.

Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов.

Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше.

Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения:

- производство мелких серий продукции;

- единичный выпуск и обработка деталей;

- в редких случаях – массовое производство.

Но в промышленных масштабах токарно-винторезные станки используются редко.

Резцедержатель

Устройство резцедержателя показано на рис. 8. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6.

Рис. 8. Резцедержатель

Рис. 9. Фартук

Рис. 10. Разъемная гайка

При вращении рукоя ки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От проворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхност ми, образованными пазом на основании конической оправки 3 и отверстием в езцовой головке 6.

При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 п ворачивается и перемещается вверх по резьбе кон ческой оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, связанных фрикционно с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливаетс в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для работы положение.

Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, связанных фрикционно с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливаетс в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для работы положение.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Принцип работы

Токарное производство распространено в различных сферах промышленности. С помощью таких станков изготавливаются различные детали для машин, оборудования, бытовых приборов, строительства. Принцип работы токарного станка прост:

- Мастер проверяет исправность всех механизмов и крепёжных элементов.

- Закрепляет заготовку на подвижной каретке.

- Устанавливает требуемый резец в патрон, который закрепляется на шпинделях.

- После запуска двигателя, шпиндель начинает крутиться и передаёт вращательную энергию на резец. Она, в свою очередь, снимает необходимый слой металла с заготовки.

Если нужно сделать отверстие, мастер устанавливает другой резец в патрон и приступает к сверлению.

Методы классификации

токарно-винторезные станки разделяют на несколько типов. Есть несколько наиболее популярных признаков, по которым классифицируют станки данного типа.

Масса

Существуют небольшие станки, которые удобно использовать в личной мастерской или большие, по массе предназначенные для промышленного производства.

Крупные и тяжелые токарные устройства предназначены в основном для применения в машиностроении и энергетике. Тяжелые станки – выше 40 тонн по массе.

Наиболее легкие весят не больше полутоны. У каждого типа по массе есть свои особенности:

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между центрами станка. При равном диаметре выпускаемых изделий есть станки, способные обрабатывать длинные и короткие заготовки.

Максимальный диаметр

По максимальному диаметру имеется самая обширная классификация деталей. Они начинаются от 100 мм и вплоть до 4000 мм. Помимо вышеперечисленных показателей, часто для классификации используют такой параметр, как производительность.

Имеются станки для мелкосерийного производства, для средней серии и для крупных промышленных масштабов. Последний вариант используется на конвейерных линиях.

Задняя бабка

Устройство задней бабки показано на рис. 11. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3.

В пиноли устанавливаются центр 2 с коническим хвостовиком или инструмент.

Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Рис. 11. Задняя бабка

Основные технические характеристики

У токарно-винторезного станка есть ряд технических характеристик, на которые стоит ориентироваться при выборе станка как на производство, так и для личной небольшой мастерской.

Количество оборотов

Количество оборотов может отличаться в зависимости от размеров и предназначения токарного станка, но максимальное количество оборотов – 2000 в мин.

Большие обороты предназначены для тонких отверстий в маленьких деталях. Для личных целей в небольшой мастерской достаточно станка, который работает на скорости 1000 об/мин.

Класс точности

Существует несколько классов по точности станков. Для обработки мелких деталей и в промышленных масштабах используются станки повышенной точности с пометкой П.

Для бытовых условий достаточно станков с нормальным уровнем точности, которые имеют пометку Н. Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Число передач

Всего в станке 24 скорости. При этом 12 из них переключаются с помощью автоматики, а остальные 12 – вручную посредством шестеренок.

Размеры обрабатываемой детали

Диаметр обрабатываемых деталей очень широк и может лежать в пределах от 0.5 см до 10 см при этом по техническим характеристикам длина обрабатываемой заготовки может быть от 2.5 метров до 12.5 м.

Вес и габаритные размеры

Размеры токарных станков сильно отличаются. В зависимости от комплектации и модели вес может достигать 400 тонн. Но настольные, домашние модели обычно не превышают по весу 3–4 тонны. Габаритные размеры также могут отличаться, например, для станка 1К62 они равны 2812/3200х1166х1324 мм.

Габаритные размеры также могут отличаться, например, для станка 1К62 они равны 2812/3200х1166х1324 мм.

Величина подачи и максимального перемещения по оси

Также зависит от конкретной модели и указывается в паспорте оборудования. У станка 1К62 максимальное перемещение пиноли 20 см.

Примечания[ | ]

- What is a Lathe Machine? History, Parts, and Operation (англ.). Brighthub Engineering

. Дата обращения: 26 марта 2021. - Clifford, Brian

A brief history of woodturning (англ.).

The Woodturner’s Workshop

. Woodturners’ Guild of Ontario. — «the first evidence of the lathe itself comes from the 3rd century BC but it is known that it was in use long before that. A flat wooden dish which stood on wooden legs was found in a pit grave at Mycenae dated at 1100 to 1400 BC… suggests that it could have been turned on a mandrel held between centres in a lathe. Against this view must be set the fact that there is no sign of turned grooves on the piece». Дата обращения: 24 июля 2021.

Дата обращения: 24 июля 2021. - Clifford, Brian

A brief history of woodturning (англ.).

The Woodturner’s Workshop

. Woodturners’ Guild of Ontario. — «The earliest piece from that was found at a site known as the «Tomb of the Warrior» at Corneto. This is a fragment of a wooden bowl, dated at around 700 BC, which shows «clear evidence of rounding and polishing on its outer surface and of hollow turning…» (Woodbury) Other Etruscan turned vessels were found on this site. … Excavations of a mound grave in Asia Minor (now Turkey) revealed two flat wooden dishes with decorative turned rims. These have been dated as from the 7th century BC.». Дата обращения: 24 июля 2021. - Emperor’s Ghost Army

(documentary). PBS. Время от начала источника: 26:00. - Clifford, Brian

A brief history of woodturning (англ.).

The Woodturner’s Workshop

. Woodturners’ Guild of Ontario. — «The earliest information on the lathe dates from the 3rd century BC. This is a bas-relief carving on the wall of the grave of an Egyptian called Petrosiris.». Дата обращения: 24 июля 2021.

This is a bas-relief carving on the wall of the grave of an Egyptian called Petrosiris.». Дата обращения: 24 июля 2021. - Murthy, S. Trymbaka.

Textbook of Elements of Mechanical Engineering (англ.). — ISBN 978-9380578576. - Нартов Андрей Константинович 1693 — 1756: биография кратко, годы жизни, деятельность (рус.). histrf.ru. Дата обращения: 26 января 2021.

- Неподражаемая точность (рус.) // rusplt.ru.

- Андрей Константинович Нартов — Изобретения и изобретатели России (рус.). www.inventor.perm.ru. Дата обращения: 26 января 2019.

- Tomiyama, Testuo

Development of Production Technology and Machine Tools (presentation notes). Pages 18—21 (англ.) (PDF).

OpenCourseWare: TUDelft

. TUDelft (16 February 2016). — «1770 Jan Verbruggen Escaped to England with his Son Pieter Verbruggen (1734-1786) and Became Master Founder at Woolwich Arsenal». Дата обращения: 24 июля 2021. Архивировано 25 июля 2021 года.

02. Ontwikkeling Fabricagetechnologie

[Lecture]. Delft, Netherlands: TUDelft.

Delft, Netherlands: TUDelft.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Дешевый или дорогой, простой или универсальный

Для работы дома лучше выбрать универсальный станок по металлу. Сложно угадать, что именно с его помощью придется изготавливать или ремонтировать – фронт работ у домашнего мастера очень широкий, и есть вероятность, что узкоспециализированный станок будет простаивать без дела.

Токарные станки различаются и по цене, и по оснащенности. Иногда не требуется тратить лишние деньги, чтобы приобрести дорогой станок с полным комплектом всевозможных приспособлений, ведь многие из них могут никогда не понадобиться. Целесообразнее купить более простой агрегат, а потом оснастить его теми устройствами, которые нужны вам.

Обзор и схемы распространенных моделей

Среди разнообразного модельного ряда и нескольких поколений станков, которые выпускаются нашим производством, есть несколько моделей, которые продолжают пользоваться популярностью по своим техническим характеристикам и универсальным свойствам.

Все они используются на производстве или в бытовых условиях по сей день. При этом продолжают быть достойными конкурентами иностранным аналогам.

При этом продолжают быть достойными конкурентами иностранным аналогам.

Это надежные, прочные и долговечные устройства, способные выполнять огромное количество самых разнообразных функций.

1Л532

Один из наиболее популярных на территории бывшего СССР станок, на котором успешно можно выполнять обработку заготовок средних и больших размеров.

В свое время данное оборудование успешно экспортировалось во многие страны мира. Класс точности – Н. Масса станка – 43 тонны.

16У04П

Оборудование повышенной точности. Наибольший диаметр детали, обрабатываемой над станиной – 200 мм. Масса станка – 750 кг.

1П611

Токарный станок 1И611, использующийся на производстве, в том числе и для обточки колес ЖД транспорта. По ГОСТу отличаются повышенной точностью и имеет возможность торможения шпинделя. Вес устройства 560 кг. Легко выполняет следующие функции:

- Сверление.

- Отрезка.

- Нарезание резьбы внутренней и наружной.

- Обработка различных поверхностей.

Наибольший диаметр заготовки над станиной – 250 мм.

1Д601

Этот станок лучше подходит для чисто бытового использования. Точность меньшая, чем у предыдущего станка. Отличается высокими показателями работы даже спустя много лет функционирования.

Перемещение суппорта, возможно только вручную. Масса всего станка около 30 кг. В связи, с небольшими габаритами максимальная длина обрабатываемой заготовки – 18 см.

16К40

Одна из наиболее популярных моделей, которая реально завоевала популярность среди мастеров. Относится к среднему классу оборудования с классом точности Н.

Начиная с 1932 года в СССР выпущено несколько десятков тысяч самых разных токарно-винторезных станков. Они использовались не только на производстве, но и для обучения молодежи, в школах, училищах, да и у многих настольные станки были в гаражах, домах, собственных мастерских.

Такое оборудование поможет расточить отверстие, подровнять необходимую поверхность, просверлить уже имеющееся отверстие. Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель.

Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель.

Фартук

Продольное и поперечное перемещение салазок суппорта производится фартуком 2 (рис. 9), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком 15 (см. рис. 6), который через зубчатую передачу сообщает вращение зубчатому колесу (см. рис. 9), катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт 1 вместе с поперечным суппортом 6 и фартуком 2.

Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (см. рис. 6). Разъемная гайка (рис. 10) состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5.При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещае пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Система смазки станка

Масло, введенное между контактирующими и взаимно перемещающимися поверхностями станка, образует на них защитную пленку, которая уменьшает коэффициент трения. В результате этого уменьшаются износ деталей и затраты мощности привода на преодоление сил трения, повышается коэффициент полезного действия станка. Одновременно масло охлаждает поверхности деталей, контактирующие при взаимном перемещении.

Для смазки станка применяют жидкие и консистентные смазочные материалы. В качестве жидких используют, как правило, индустриальные масла марок И-20А, И-30А, в качестве консистентных солидол С, пресс-солидол — УС-1 и др.

Детали станков смазывают двумя способами — индивидуальным и ентрализованным. Индивидуальная смазка бывает периодического и непрерывного действия. Периодическая смазка производится вручную (из пресс-масленки) или одноплунжерным насосом, непрерывная — разбрызгивающими кольцами, капельными масленками, масляной ванной или насосами.

000

000 Маховичок настройки величины тягового усилия

Маховичок настройки величины тягового усилия

Руководство по эксплуатации, Одесса, 1984

Руководство по эксплуатации, Одесса, 1984

Дата обращения: 24 июля 2021.

Дата обращения: 24 июля 2021. This is a bas-relief carving on the wall of the grave of an Egyptian called Petrosiris.». Дата обращения: 24 июля 2021.

This is a bas-relief carving on the wall of the grave of an Egyptian called Petrosiris.». Дата обращения: 24 июля 2021. Delft, Netherlands: TUDelft.

Delft, Netherlands: TUDelft.