Назначение и техническая характеристика токарно-винторезного станка 16 К20

Назначение и техническая характеристика токарно-винторезного станка 16 К20

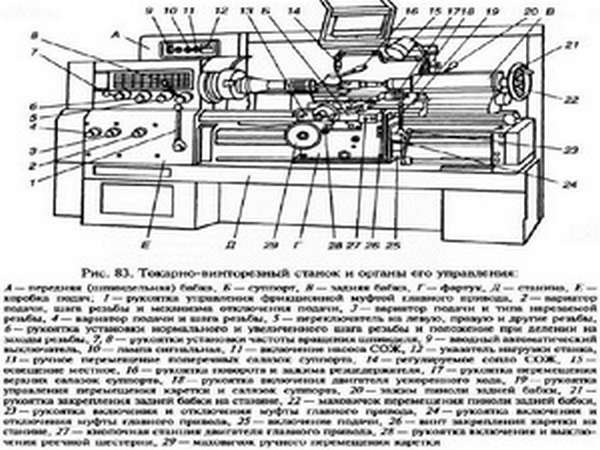

Токарно-винторезный станок модели 16К20 предназначен для обработки цилиндрических, конических и сложных поверхностей – как внутренних, так и наружных, а так же для нарезания резьбы. Рисунок 1.1.

Рисунок 1.1-Токарно-винторезный станок 16К20.

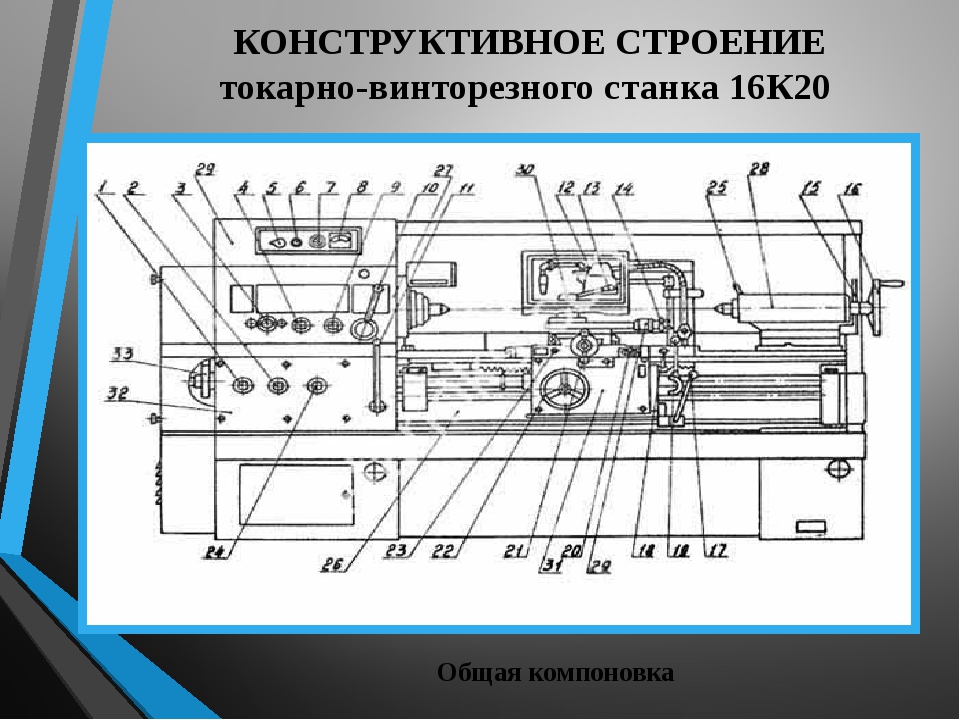

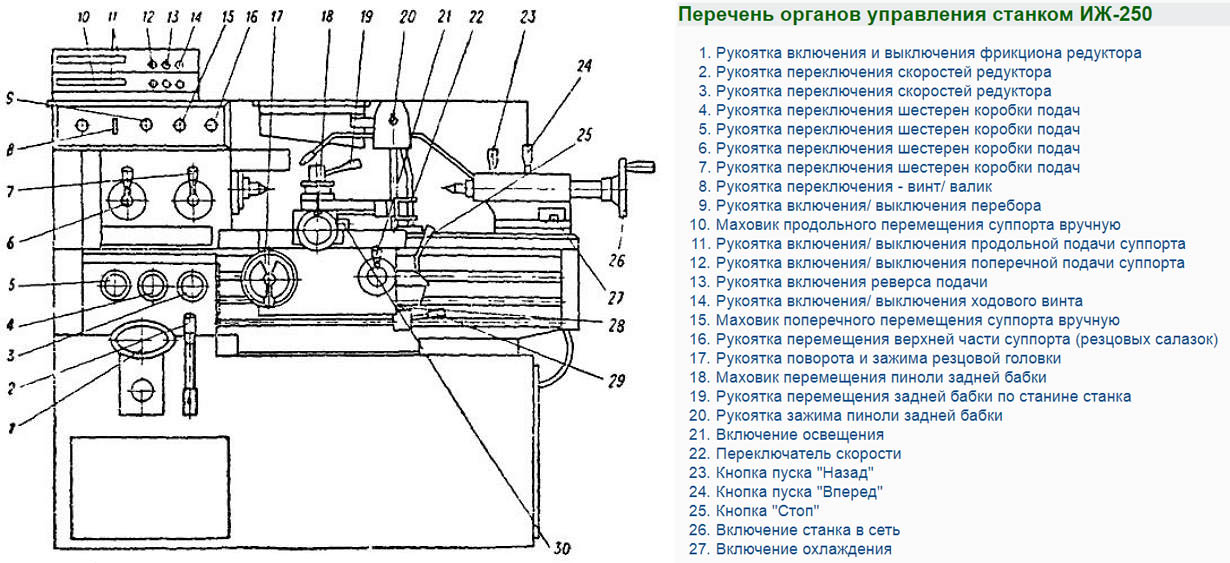

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Таблица 1.1.

Таблица 1.1- Техническая характеристика токарно-винторезного станка 16 К20.

Технические характеристики | Параметры |

Диаметр обработки над станиной, мм | 400 |

Диаметр обработки над суппортом, мм | 220 |

Расстояние между центрам | 1000 / 1500 |

Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

Диаметр сквозного отверстия в шпинделе, мм | 55 |

Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

Число ступеней частот обратного вращения шпинделя | 12 |

Число нарезаемых дюймовых резьб | 28 |

Число нарезаемых модульных резьб | 38 |

Число нарезаемых питчевых резьб | 37 |

Наибольшее перемещение пиноли, мм | 200 |

Поперечное смещение корпуса, мм | ±15 |

Наибольшее сечение резца, мм | 25 |

Мощность электродвигателя главного привода | 10 кВт |

Мощность насоса охлаждения, кВт | 0,12 |

Масса станка, кг | 3 000 |

Устройство токарно-винторезного станка 16К20

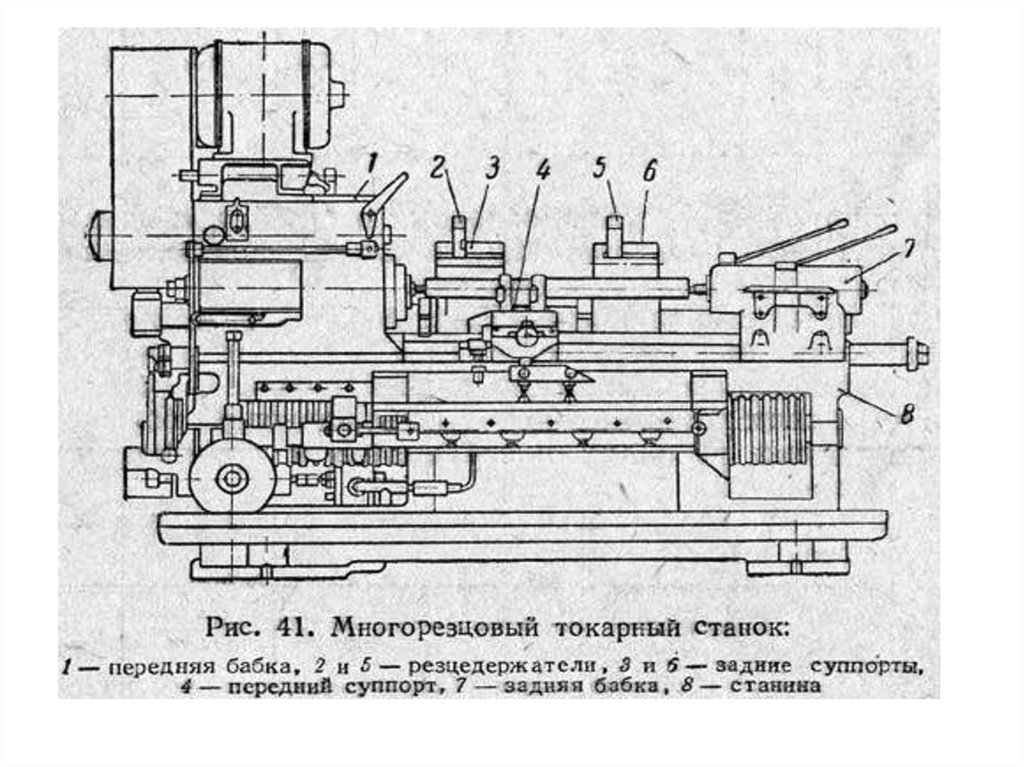

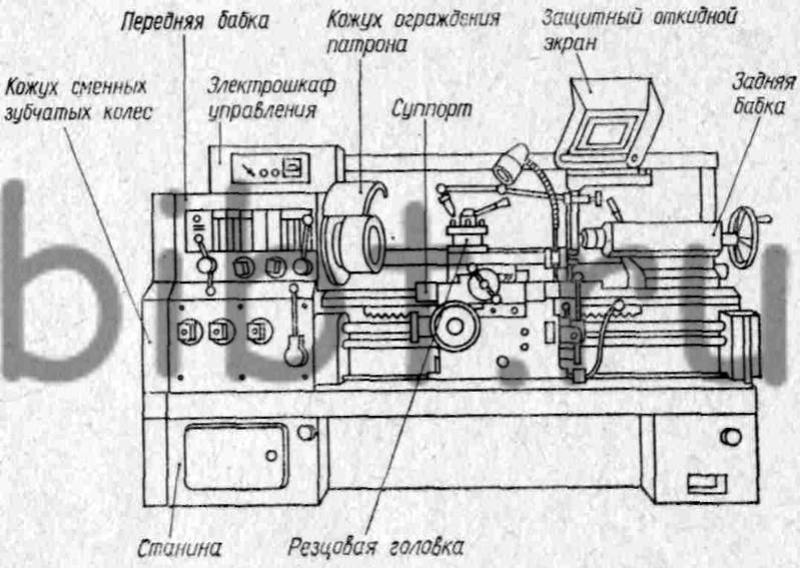

Станок состоит из следующих узлов передней (шпиндельной) бабки, суппорта, задней бабки, фартука, станины, коробки подач. Рисунок 1.2.

Рисунок 1.2.

Рисунок 1.2- Устройство токарно-винторезного станка 16К20.

Движения в станке: главное движение – вращение шпинделя о заготовкой; движение подач – перемещения каретки в продольном и салазок – в поперечном направлениях.

Вспомогательные движения – ускоренные перемещения каретки в продольном, салазок – в поперечном направлениях; – перемещение верхней части суппорта только вручную под углом 90° к оси вращения заготовки.

Станина станка коробчатой формы с поперечными П-образными ребрами отлита из чугуна и предназначена для монтажа на ней всех узлов станка. Имеет две призматические направляющие для передвижения по ним каретки и задней бабки. Рисунок 1.3.

Рисунок 1.3- Станина токарно-винторезного станка 16К20.

Коробка скоростей предназначена для закрепления в ней детали или заготовки и придания им определенного числа оборотов. Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя. Рисунок 1.4.

Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя. Рисунок 1.4.

Рисунок 1.4- Коробка скоростей токарно-винторезного станка 16К20.

Коробка подач предназначена для монтажа в ней механизма подач, который служит для изменения величины подач в продольном и поперечном направлениях, а также для настройки станка при нарезке различных типов резьб. Рисунок 1.5.

Рисунок 1.5- Коробка подач токарно-винторезного станка 16К20.

Задняя бабка предназначена для поддержания второго конца нежесткой детали и крепления сверла, развертки, зенкера при изготовлении отверстий. При поддержании детали в ней крепится задний центр. Перемещение задней бабки производится по станине вручную и механически. Рисунок 1.6.

Рисунок 1. 6- Задняя бабка токарно-винторезного станка 16К20.

6- Задняя бабка токарно-винторезного станка 16К20.

Суппорт предназначен для превращения вращательного движения ходового винта в поступательное перемещение резца в продольном и поперечном направлениях. Рисунок 1.7.

Рисунок 1.7- Суппорт токарно-винторезного станка 16К20.

Фартук – узел, позволяющий прямой и обратный ходы каретки и суппорта. Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового вала. Рисунок 1.8.

Рисунок 1.8- Фартук токарно-винторезного станка 16К20.

Резцедержатель. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки. Рисунок 1.9.

Рисунок 1.9.

Рисунок 1.9- Резцедержатель токарно-винторезного станка 16К20.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя.

Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

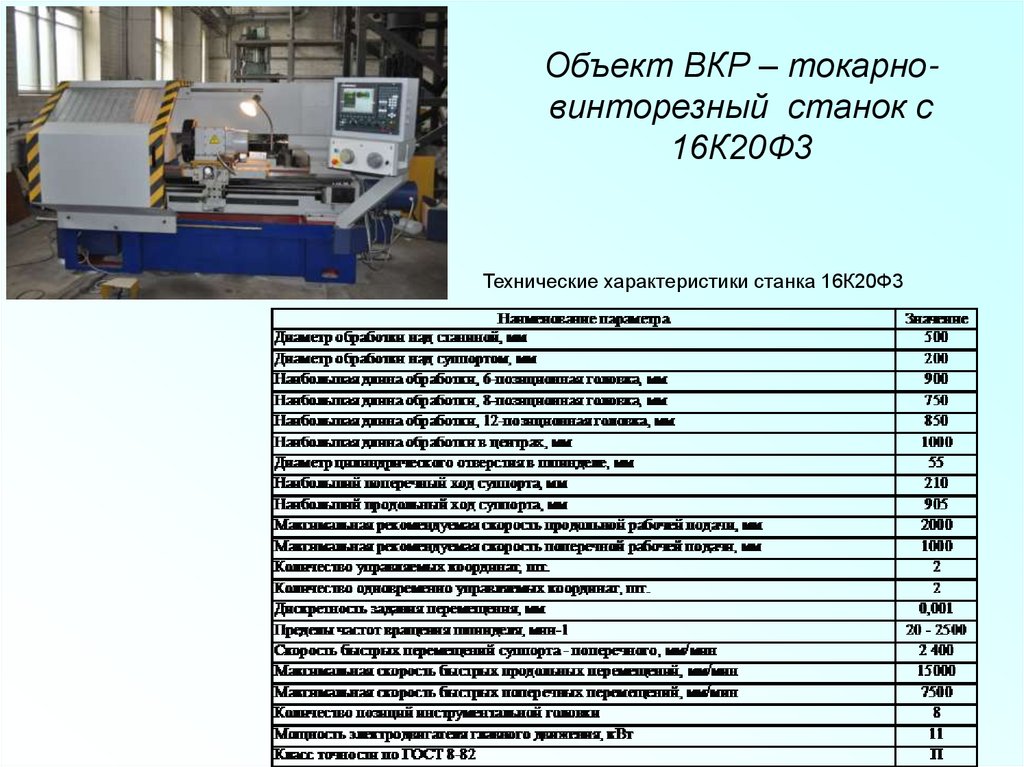

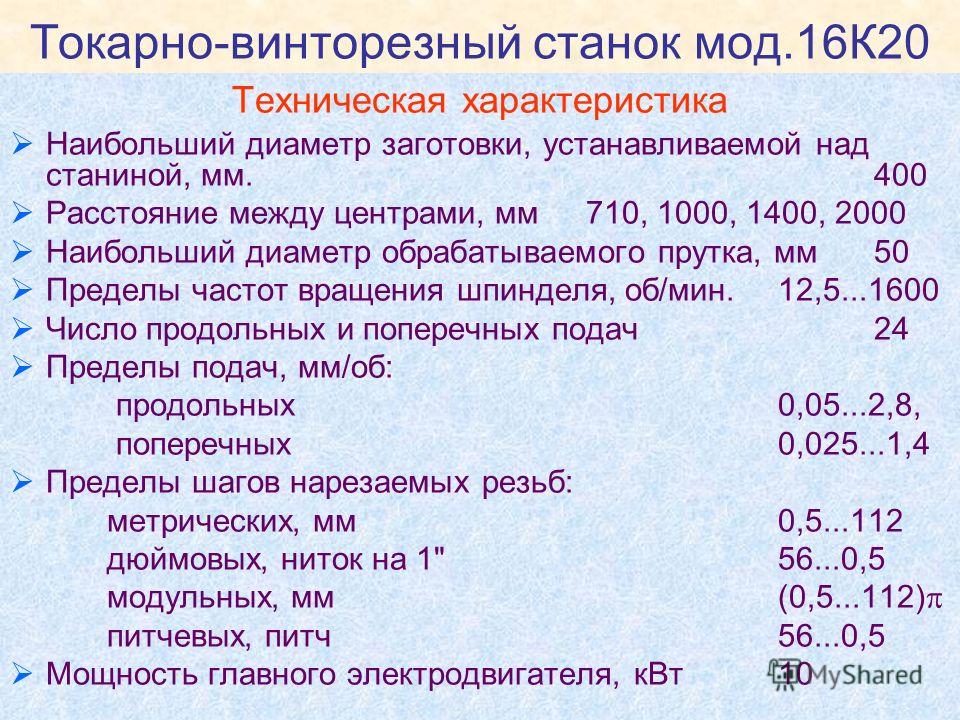

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя.

Осуществляется подкючением промежуточной шестерни — трензеля;

Осуществляется подкючением промежуточной шестерни — трензеля; - Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок. Ходовой винт при этом должен быть отключен.

- Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об. шп. · z1/z2 · π · m · z мм/об,

шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность.

Требует отработанной техники исполнения.

Требует отработанной техники исполнения. - Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070

и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Станко 16К20 – Чехия – Китмондо

Цена по запросу

СВЯЗАТЬСЯ С ПРОДАВЦОМ

Последняя доступность: 20 января 2023 г.

Описание листинга

Тип: 16K20

Производитель: STANKO

Сделано в: 1979

Характеристика:

Максимальная длина обточки: 570 мм

Диаметр обточки над станиной (макс.): 400 мм

Диаметр обточки над станиной поперечная направляющая (макс.): 220 мм

Отверстие шпинделя: 52 мм

Минимальная скорость вращения шпинделя: 91/мин

Максимальная скорость вращения шпинделя: 1600 1/мин

Длина: 2210 мм

Ширина: 1020 мм

Высота: 1350 мм

Вес: 2800 кг

Оснащение:

Принадлежности

Обратите внимание, что это описание могло быть переведено автоматически.

Цена по запросу

СВЯЗАТЬСЯ С ПРОДАВЦОМ

Информация о листинге

| Производитель | Станко |

| Модель | 16К20 |

| Год | 1979 |

| Страна | Чехия |

| Состояние | Хороший |

| Основная категория | Металлообрабатывающее оборудование |

| Подкатегория | Токарный станок |

| ID | P21026039 |

Цена по запросу

СВЯЗАТЬСЯ С ПРОДАВЦОМ

Последняя доступность: 20 января 2023 г.

Онлайн-оценка оборудования

Откройте для себя Valorexo, первый полностью автоматизированный цифровой инструмент оценки промышленного оборудования

Перейти к Валорексо

Лучшие предложения от “Токарный станок”

7

Подержанный токарный станок Okuma LB 400 M

Год2002

Место нахождения

Италия

Цена по запросу

10

Подержанный вертикальный токарный станок с ЧПУ…

Год

2007

Место нахождения

Нидерланды

Цена по запросу

17

Б/У 32″/45″ x 204″ MEUS…

Год

–

Место нахождения

США

Цена по запросу

22

Cazeneuve HB575x4000 REC…

Год

–

Место нахождения

Испания

Цена по запросу

23

Планка двигателя Meuser Miv S…

Год

1970

Место нахождения

США

Цена по запросу

24

Пореба Tpk90Ax2M Полый …

Год

1994

Место нахождения

США

Цена по запросу

6

Б/у Dmg Mori Wasin 2015…

Год

2015

Место нахождения

США

Цена по запросу

8

Б/у Цугами M08SY 2020 года …

Год

2020

США

Цена по запросу

Посмотреть все

Токарный станок Kudula: технические характеристики luso

mfundo zosiyanasiyana токарный станок njira kudula mwa kasinthasintha awo. Pa nthawi yomweyo pa liwilo ndi mankhwala atachotsedwa tchipisi. Чончо н’зотека купера заготовка куликонсе. Childs, mu kudula mpukutuwo makina wokwera коническая и цилиндрическая заготовка. Pankhaniyi, mabizinezi ambiri ankachita mphako pamwamba.

Pa nthawi yomweyo pa liwilo ndi mankhwala atachotsedwa tchipisi. Чончо н’зотека купера заготовка куликонсе. Childs, mu kudula mpukutuwo makina wokwera коническая и цилиндрическая заготовка. Pankhaniyi, mabizinezi ambiri ankachita mphako pamwamba.

Комансо, трахая макину амакулолани кути йоконза малекезеро. Wotopetsa kumachitika m’malo mofulumira chifukwa Motors lalikulu. Mbali ina ya mafoni amenewa ndi anagubuduza wa corrugations ndi akukuta.

Токарный станок зофуника кудула

Токарный станок зофуника кудула Алиенсе нди замагеци куямбира донгосоло, агого, нди амфамву чиманго суппорт. Chinali cholinga kusunga limagwirira lonse. Макокедве куваперека ква веретено нджира веретено ямазинга. коробка передач пали ква кусинтха иматаманга. Pakuti ndondomeko kulamulira mu limagwirira operekedwa popezera mpata kwa kusintha malo шпиндель. Komanso, пали мабатани куламулира бабки.

Makina mtundu “triode”

Makina “triode” makampani yodziwika ndi ntchito zake zosiyanasiyana awo. Панкхание, н’зотека кути м’мадера осиянасияна косангалаца. Голосование па чипангизо си mkulu. Пайоха айэнера кутчула маконзедве а. Pakuti kasinthasintha wa шпиндель pali zambiri 6 скоростей. Конусы zolembera monga gulu anapereka zambiri MK 2. phirilo ili mkati mwa шпиндель ali ndi mndandanda MC 4. awiri pazipita wa Machining mbali mu zipangizo Makina osachepera 130 мм. Панхании, куталика ква манхвала амалоледва 700 мм. ротационный ливиро малире нди йотаката ндитху. Zolemba malire limagwirira akhoza inapita patsogolo kwa 1600 об/мин. Mwa zolakwa ndi Tingaone kokha коробка передач mabvuto. Nthawi zina, mwina othinana kenako kutenga makina ukonzedwe.

Панкхание, н’зотека кути м’мадера осиянасияна косангалаца. Голосование па чипангизо си mkulu. Пайоха айэнера кутчула маконзедве а. Pakuti kasinthasintha wa шпиндель pali zambiri 6 скоростей. Конусы zolembera monga gulu anapereka zambiri MK 2. phirilo ili mkati mwa шпиндель ali ndi mndandanda MC 4. awiri pazipita wa Machining mbali mu zipangizo Makina osachepera 130 мм. Панхании, куталика ква манхвала амалоледва 700 мм. ротационный ливиро малире нди йотаката ндитху. Zolemba malire limagwirira akhoza inapita patsogolo kwa 1600 об/мин. Mwa zolakwa ndi Tingaone kokha коробка передач mabvuto. Nthawi zina, mwina othinana kenako kutenga makina ukonzedwe.

Зофуника Модель “Триод ТВ 16”

Изи Токарный станок технические характеристики али мотере: котунга вотджи 400 В, мова мфамву 550 Вт. Пазипита човомерезека куталика манхвала кусамалира – 700 мм. Му авири преформа айэнера кухала осачепера 250 мм. Калипер wapangidwa kwambiri качества, ndipo amalola kuti mabala wabwino.

шпиндель wayikidwa 20 мм. M’menemo chulucho mkati ali kalasi MK 4. Задняя бабка Zolemba ikhoza kusunthidwa mtunda osati choposa 60 мм. Woyamba HIV liwiro ndi 115 об/мин. Золемба малире вононга йодула токарный станок “ТВ-16” ахоза разогнал мпака до 1620 об/мин. Ambiri, chitsanzo ichi ali amathandizanso 6. N’zotheka kudula ulusi chinkafunik kapena inchi njira. Токарный станок Msinkhu kudula ndi 1470 мм, m’lifupi ndi kuya 560 мм. Unyinji okwana chipangizo ndi makilogalamu 140. pempheroli ntchito yopanga ang’ono-ang’ono.

M’menemo chulucho mkati ali kalasi MK 4. Задняя бабка Zolemba ikhoza kusunthidwa mtunda osati choposa 60 мм. Woyamba HIV liwiro ndi 115 об/мин. Золемба малире вононга йодула токарный станок “ТВ-16” ахоза разогнал мпака до 1620 об/мин. Ambiri, chitsanzo ichi ali amathandizanso 6. N’zotheka kudula ulusi chinkafunik kapena inchi njira. Токарный станок Msinkhu kudula ndi 1470 мм, m’lifupi ndi kuya 560 мм. Unyinji okwana chipangizo ndi makilogalamu 140. pempheroli ntchito yopanga ang’ono-ang’ono.

Кудула токарные станки “Опти”

Кудула токарные станки Фирма “Опти” нди яинг’оно. Pa ntchito chimodzimodzi ndi angachichite ndithu kwambiri. Ambiri, iwo amapereka ulamuliro wabwino. Kuti zimenezi zitheke, makampani opanga zida zitsanzo zonse kusonyezedwa yadigito. Zonsezi zimathandiza ndendende kulamulira ntchito веретена. лимагвирира кавирикавири укугвира нтчито мва майендедве вападера водзигудубуза. kalasi molondola kupezeka pa Веретено P5. Беди каттерс вононга зопангидва анаумица зицуло, котеро иво амата купирира катунду волемера. Индекс концентричности zitsanzo zambiri za osachepera 0,009мм.

Индекс концентричности zitsanzo zambiri za osachepera 0,009мм.

майендедве нди анаика нди бвино зочотса мфамву. Мвадзидзидзи амасия батани амаперекедва па бенчи. Komanso, kotenga chikuku cha munthu kugwira bwino ntchito суппорт lapansi. Амбири, йолондола, обработка си мкулу. пали чотчинга чотетеза чифуква читетезо ча танзи ла мунту. Atseka kwathunthu zonse woyendera nthambi kudula. Kotenga chakudya ntchito ikuchitika Basi. Трапециевидные улуси па заготовки зихоза кучитидва. Ndi zotheka kuti ntchito pa chinkafunika ndi mamilimita threading. Задняя бабка ахоза кучепетса нгати н’койэнера. Mitengo malamulo kampani ndi wofatsa kwambiri. Попеза ичи, нзотека кукатенга чачабе кудула токарный станок.

Mwachidule makhalidwe a chitsanzo “Opti 1K62”

Токарный станок “1K62” на 600 Вт. Чончо полека пафупипафупи 50 Гц. Цатанетсатане ангате кучизидва нди авири пазипита 180 мм. мало макина куталика нди 90 мм. Вращательный шпиндель osachepera liwiro pa kuzungulira 150 об/мин. Токарный станок “1К62” куфика пазипита 2500 об/мин. Предусмотрена Оквана пали маситепе авири.

Предусмотрена Оквана пали маситепе авири.

Чулучо ламкати ла шпиндель яикидва МК каласи 3. Золемба дзендже манхвала ахоза купанга авири а 21 мм. М’лифупи чиманго нди 100 мм. Му нхани ийи, офимба нхоня я 55 мм. Задняя бабка пали мафони ндитху. Chinkafunika ulusi malire osiyanasiyana monga 0,5 кути 3 мм. Makulidwe mu chitsanzo motere: kutalika 830 мм, m’lifupi 425 mamilimita ndi kuya 360 мм.

нди кусияна читсанзо, “Опти 16К20” н’чияни?

“Opti 16K20” – токарный станок ziri ndithu wamphamvu wononga yodula. Kaperekedwe limagwirira chakudya zimadalira kasinthidwe lapansi. Kutalika kwa makina ndi 900 мм, m’lifupi 450 mamilimita ndi kuya 440 мм. Кулемера Оквана читсанзо нди макилогаламу 60. Чипангизо катириджи зимагавидва монга камера нди. Токарный станок Wononga yodula “16K20” ali ndi udindo chida chofukizira. мпанда читетезо читсанзо анаперека. Komanso chidwi ndi chothandiza Чип Тирейи. Komanso, alimi kuti kuusamalira nyumba kwa katiriji lapansi. Pafupipafupi pazipita chipangizo 60 Гц. Pamenepo mphamvu mwadzina ла 700 Вт. Авири пазипита манхвала кунгакхале 190 мм. Куталика ква мало нди 100 мм. Avereji liwiro pa kuzungulira 500 об/мин.

Pamenepo mphamvu mwadzina ла 700 Вт. Авири пазипита манхвала кунгакхале 190 мм. Куталика ква мало нди 100 мм. Avereji liwiro pa kuzungulira 500 об/мин.

Pa pazipita kutengerapo Токарный станок “16K20” amatha mofulumira kwa 3000 об/мин. Веретено phirilo alimbane ndi mndandanda wa MK 3 ndi mamilimita 30 awiri. Суппорт кукула ква офимба 55 мм. Задняя бабка холембела – каласи “МС 2”. Chizindikiro kotenga chakudya mamilimita 0,1 годовых zisinthe. Куталика ква водула нди 13 мм. Амбири, кудула токарный станок и конусы кудула. Kuti tichite zimenezi, пали makina Wopanda. Komanso, задняя бабка n’zotheka kuloza. Chimango Chiongoko ndi opangidwa ndi sewerolo ngati kuponya chitsulo. Mayendwe amene anaika mu chipangizo кермет. Izi amakwaniritsa Обработка mkulu mwatsatanetsatane.

Токарные станки Kudula mtundu “kwadzidzidzi”

Токарные станки Kudula izi mtundu amasiyana wamphamvu переменный ulamuliro liwiro. Акупера веретена анапангидва ква анаумица зицуло. Choncho woyang’anira kugunda zizindikiro sizovuta mkulu. мвадзидзидзи амасия батани, зицанзо замбири зимене зилипо. Кома пали яотоматики котенга ВИЧ. akundithandiza ophimba anawamvera bwino kwambiri. Mayendwe му chipangizo yodziwika нди mkulu mphamvu katundu kumangopitirizabe.

мвадзидзидзи амасия батани, зицанзо замбири зимене зилипо. Кома пали яотоматики котенга ВИЧ. akundithandiza ophimba anawamvera bwino kwambiri. Mayendwe му chipangizo yodziwika нди mkulu mphamvu katundu kumangopitirizabe.

Вононга кутсоголера нди авири. Zipangizo му makina kudula amene anaika му ubongo osiyana. Chizindikiro ча mlingo mwadzina komanso zimasiyanasiyana. pomuteteza chitetezo anthu mu zitsanzo zonse zidaperekedwa ndi Mlengi. CNC dongosolo kudula makina zikhoza kukhazikitsidwa. Чиманго Чионгоко нди зопангидва нди зицуло. M’makola mwawo zipolopolo – ndi magetsi a.

Magawo a chitsanzo “kwadzidzi 250”

Токарные станки Kudula “kwadzidzidzi 250” chimodzi magetsi galimoto 750 Watts. Chizindikiro mafurikwense pa kuzungulira 50 Гц. Куталика ква мало анали 125 мм. артикул mwina kukonzedwa pa makina kutalika osapitirira 550 мм. Блок м’лифупи чиманго 135 мм. Вапакати шпиндель liwiro – 600 об/мин. Lololedwa kufika mpaka kusintha 2800 человек в год. Chulucho mkati MK 3 анаперека ангапо.

Шпиндель awiri ndi 21 мм. Суппорт Zokambirana chapamwamba ophimba – 70 мм. Phirilo cholembela chipangizo ali kalasi MK 2. Задняя бабка Kupita n’zotheka pa mtunda osapitirira 70 мм. Kotenga chakudya cha 0,1 mamilimita pa zisinthe. Квамакокедве чинкафуника улуси пхула — 3,5 мм. водяная лимагвирира куталика 13 мм. Kutalika wonse wa kudula lathe ndi 1250 мм, m’lifupi 600 мм, kuya 475 мм. Единица панхании кулемера ква макилогаламу 125.

makhalidwe makina “kwadzidzidzi 300”

Izi lathes kudula yodziwika ndi Обработка mkulu mwatsatanetsatane. Pankhaniyi, iwo akhoza kukhazikitsa dongosolo NC. вононга улусинди трапециевидной формы. Chimango kalozera zimagawidwa monga inductive. Pa nthawi yomweyo iwo anapanga anaumitsa zitsulo. Шпиндель liwiro ndi 600 об/мин. Маситепе му макина вононга амаперекедва зида вопанга 6. М’лифупи мва чиманго – 140 мм. Гавонди авири пазипита 250 мм. Msinkhu malo limagwirira ndendende 100 мм. мота вайкидва мфамву 700 Вт. Chizindikiro pafupipafupi ndi pa 60 Гц.

Осуществляется подкючением промежуточной шестерни — трензеля;

Осуществляется подкючением промежуточной шестерни — трензеля;

Требует отработанной техники исполнения.

Требует отработанной техники исполнения.