16к20 технические характеристики | Станок токарный винторезный

Технические характеристики станка 16к20 позволяют выполнять различные токарные операции как нормальной, так и повышенной точности (в зависимости от исполнения). Все модификации станка выполнены на базе модели 16к20, максимально унифицированы и имеют схожую конструкцию.

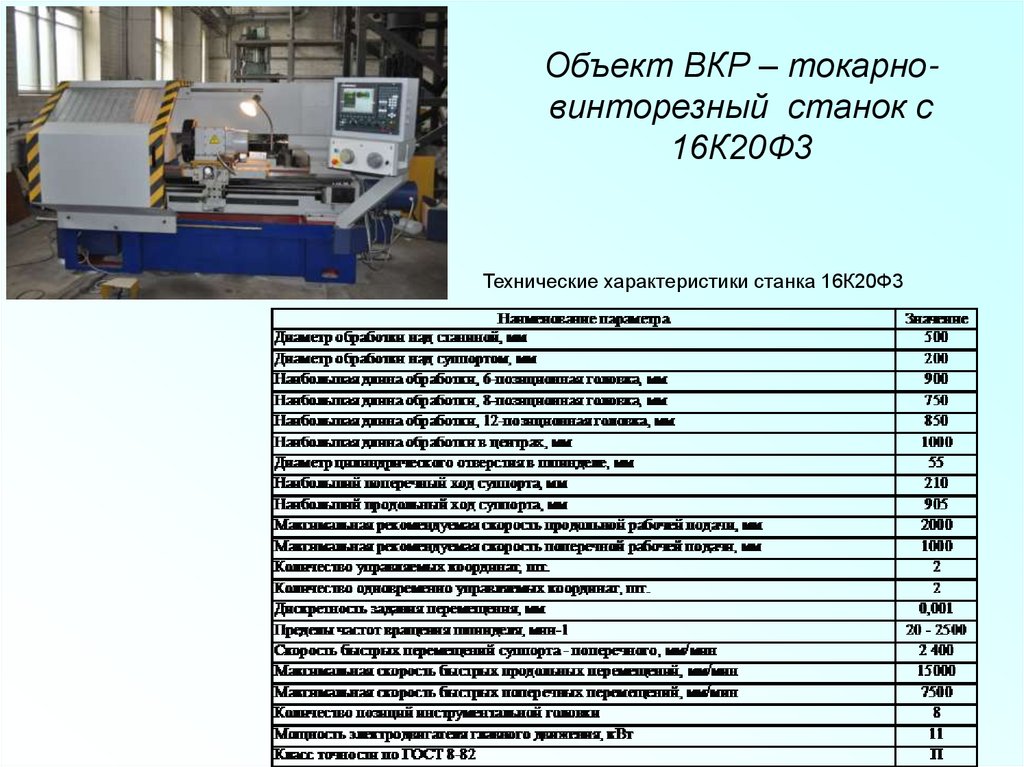

Наименование параметра | Единица измерения | Величины параметра | |||

|

| 16К20 | 16К20П | 16К20Г | 16К25 |

Основные данные | |||||

Наибольшая длина обрабатываемого изделия: | |||||

| мм | 710 | |||

| мм | 1000 | |||

| мм | 1400 | — | 1400 | |

| мм | 2000 | — | 2000 | |

Высота оси центров над плоскими направляющими станины | мм | 215 | 250 | ||

Пределы чисел оборотов шпинделя: | |||||

Основное исполнение | об/ мин | 12,5-1600 | 12,5—1600 | ||

По особому заказу | об/мин | 16—2000 | 10-1250 | ||

Пределы подач: | |||||

Продольных | мм/об | 0,05-2,8 | |||

Поперечных | мм/об | 0,025—1,4 | |||

Наибольшее усилие допускаемое механизмом подач: | |||||

продольное |

|

| |||

на упоре | кгс (н) | 800 (7845) | |||

на резце | кгс (н) | 600 (5884) | |||

поперечное |

|

| |||

на упоре | кгс (н) | 460 (4510) | |||

на резце | кгс (н) | 360 (3530) | |||

Мощность электродвигателя главного привода: | |||||

основное исполнение | кВт | 11 | |||

по особому заказу | кВт | 7,5 | |||

Габариты и масса | |||||

Габарит станка: | |||||

длина | мм | 3195 | 2505 | 3195 | |

| мм | 3795 | 2795 | 3795 | |

ширина | мм | 1190 | 1240 | ||

высота | мм | 1500 | |||

Масса станка: | |||||

| кг | 2835 | 2835 | 2945 | 2925 |

| кг | 3005 | 3010 | 3110 | 3095 |

| кг | 3225 | – | 3335 | 3315 |

| кг | 3685 | – | 3695 | 3775 |

Параметры обрабатываемой детали | |||||

Наибольший диаметр изделия, устанавливаемого над станиной | мм | 400 | 500 | ||

Наибольший диаметр обработки над поперечными салазками суппорта | мм | 220 | 290 | ||

Наибольший диаметр изделия, устанавливаемого над выемкой в станине | мм | – | 630 | ||

Наибольший диаметр прутка, проходящего через отверстие в шпинделе | мм | 53 | |||

Наибольшая длина обтачивания: | |||||

| мм | 645 | |||

| мм | 935 | |||

| мм | 1335 | – | 1335 | |

| мм | 1935 | – | 1935 | |

Расстояние от торца фланца шпинделя до правого края выемки | мм | – | 298 | – | |

Длина выемки | мм | – | 305 | – | |

Пределы шагов нарезаемых резьб: | |||||

метрических | мм | 0,5—112 | |||

модульных | модуль | 0,5—112 | |||

дюймовых | число ниток на 1″ | 56—0,5 | |||

питчевых | питч | 56—0,5 | |||

Максимально допустимая масса изделия устанавливаемого: |

|

| |||

в патроне | кт | 200 | |||

в центрах | кт | 460 | |||

| кг | 650 | |||

| кг | 900 | |||

| кг | 1300 | |||

Шпиндель | |||||

Конец шпинделя по ГОСТ 12593—72 |

| 6К | |||

Диаметр шпиндельного фланца | мм | 170 | |||

Коническое отверстие ГОСТ 2847—67 |

| Морзе № 6 | |||

Диаметр сквозного отверстия | мм | 52 | |||

Суппорт | |||||

Наибольшая длина продольного перемещения | мм | 645, 935, 1335, 1935 | |||

Наибольшая длина поперечного перемещения | мм | 300 | |||

Скорость быстрых перемещений: |

|

| |||

продольных | мм/мин | 3800 | |||

поперечных | мм/мин | 1900 | |||

Максимально допустимая скорость перемещений при работе по упорам | мм/мин | 250 | |||

Минимально допустимая скорость перемещения каретки | мм/мин | 10 | |||

Цена одного деления лимба: |

|

| |||

продольного перемещения | мм | 1 | |||

поперечного перемещения | мм | 0,05 на диаметр обрабатываемого изделия | |||

Резцовые салазки | |||||

Шкала угла поворота | град | ±90 | |||

Цена одного деления шкалы поворота | град | 1 | |||

Наибольшая длина перемещения | мм | 150 | |||

Цена одного деления лимба | мм | 0,05 | |||

Индексируемая резцовая головка | |||||

Количество фиксированных позиций |

| 4 | |||

Число резцов, одновременно устанавливаемых в резцедержателе |

| 4 | |||

Наибольшее сечение державки резца | мм | 25×25 | |||

Высота от опорной поверхности резца до оси центров | мм | 25 | |||

Задняя бабка | |||||

Коническое отверстие в пииоли ГОСТ 2847—67 |

| Морзе № 5 | |||

Наибольшее перемещение пиноли | мм | 150 | |||

Цена одного деления лимба перемещения пиноли | мм | 0,1 | |||

Величина, поперечного смещения корпуса | мм | ±15 | |||

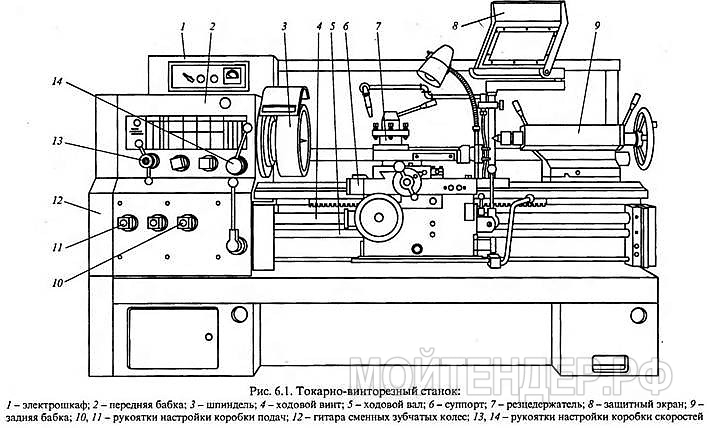

Рисунок – эскиз шпинделя

Рисунок – 16к20 эскиз суппорта

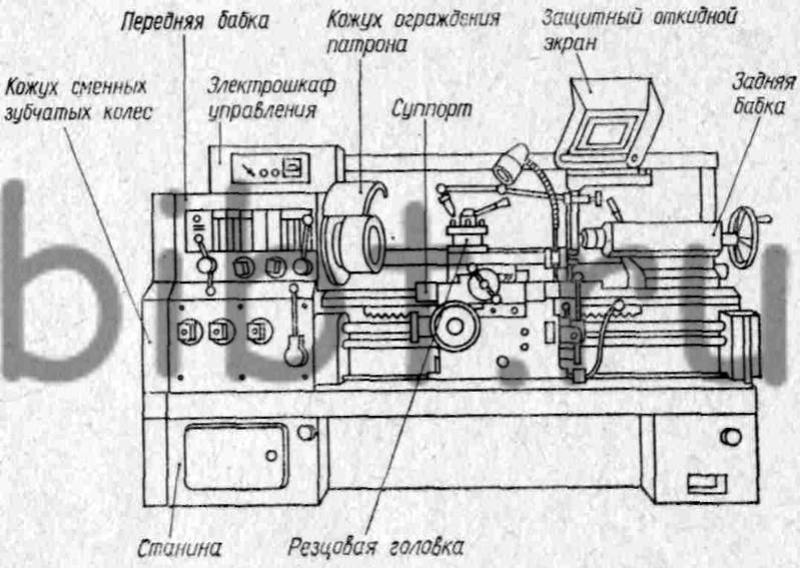

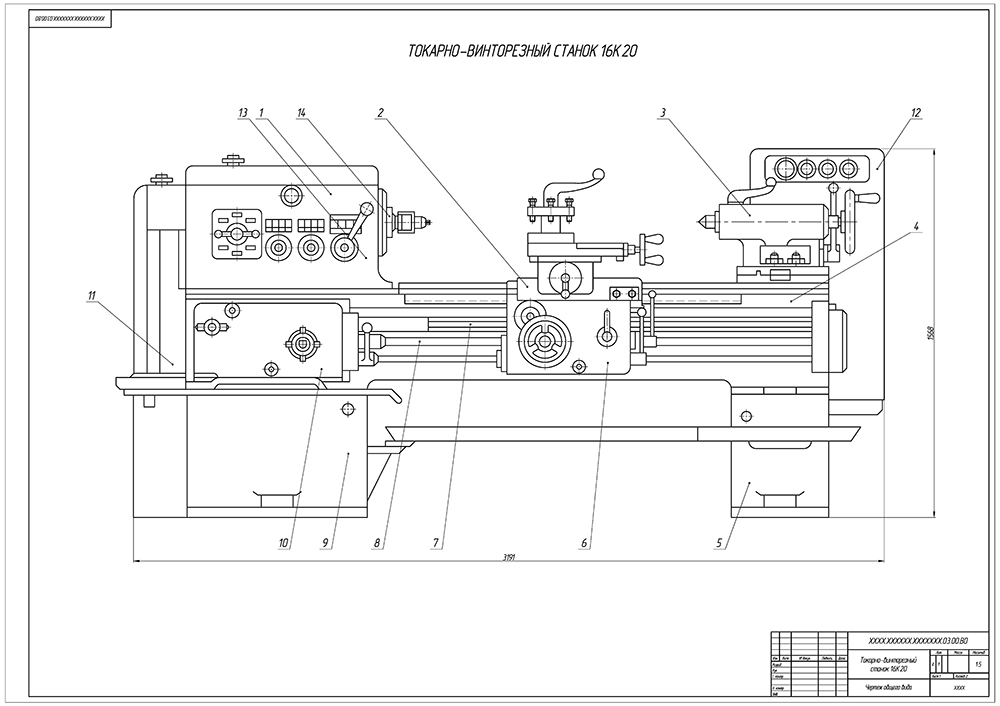

Токарно винторезный станок 16К20

Токарно винторезный станок 16К20 обладает характеристиками, которые позволяют эффективно использовать его для точения поверхностей при длине заготовки до 2000 мм и массе до 1300 кг. Форма заготовок может быть как цилиндрическая, так и конусная формы. Также токарный станок 16К20 может применяться для отрезания заготовок, подготовки отверстий, подготовки различных резьб: метрическая, дюймовая, модульная и питчевая.

Форма заготовок может быть как цилиндрическая, так и конусная формы. Также токарный станок 16К20 может применяться для отрезания заготовок, подготовки отверстий, подготовки различных резьб: метрическая, дюймовая, модульная и питчевая.

Возможности токарного станка 16К20 позволяют нарезать резьбы с различным шагом. Так, возможна нарезка модульных и питчевыхрезьб с шагом от 0,5 до 56, дюймовых резьб с шагом от 0,5 до 112 ниток на дюйм и метрических с шагом 0,5 – 112 мм. Токарно-винторезный станок 16К20 имеет класс точности Н, обеспечивает отклонение от цилиндричности не более чем на 7 мкм, конусности – не более 20 мкм на 300 мм, торцевой поверхности – 16 мкм на диаметре 300 мм.

Технические характеристики

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Число ступеней рабочих подач – продольных | 42 |

| Число ступеней рабочих подач – поперечных | 42 |

| Пределы рабочих подач – продольных, мм/об | 0.7 – 4,16 |

| Пределы рабочих подач – поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемыхпитчевыхрезьб | 37 |

| Число нарезаемыхрезьб – архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1. 1 1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Особенности токарного станка 16К20

- высокая точность операций благодаря наличию линейки с визирами для эффективной проверки продольного и поперечного перемещения режущего инструмента.

- высокая точность перемещения суппорта и подвижной задней бабки благодаря надежным направляющим.

- есть возможность фиксации заготовки в патроне или при помощи зажима в центрах.

- надежная фиксация резца обеспечивается благодаря конструкции держателя.

- механизм передней бабки позволяет получить четыре ряда чисел оборота шпинделя.

- высокоточные подшипники качения шпинделя обеспечивают высокоточное позиционирование и вращение, они не требуют регулировки в процессе эксплуатации.

- высокая безопасность токарного станка, благодаря ряду элементов ограждения и блокировки.

- экстренное отключение суппорта.

- выходной вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции.

- коробчатая станина, которая размещается на массивном, монолитном основании, что обеспечивает жесткость всей конструкции.

Токарный станок STANKO 16K20 Станки б/у

- Описание

- Характеристики

- Об этом продавце

Тип: 16K20

Производитель: STANKO

Сделано: 1979

Характеристика:

Максимальная длина токарной обработки: 570 мм

Диаметр обработки над станиной (макс. ): 400 мм

): 400 мм

Диаметр обработки над поперечными салазками (макс.): 220 мм

Отверстие шпинделя: 52 мм

Минимальная скорость вращения шпинделя: 9 1/мин

Максимальная скорость вращения шпинделя: 1600 1/мин

Длина: 2210 мм

Ширина: 1020 мм

Высота: 1350 мм

Вес: 2800 кг

Оборудование:

Принадлежности

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

| Расстояние между центрами | 1000 мм |

| Высота центра | 220 мм |

| Длина поворота | 570 мм |

| Точение Ø | 500 мм |

| Ø над кроватью | 400 мм |

| Ø над поперечной направляющей | 220 мм |

| Максимальный вес заготовки | 900 кг |

| Нос шпинделя | |

| Отверстие шпинделя | 52 мм |

| Скорость поворота | 1600 об/мин |

| Мощность двигателя шпинделя | 10 кВт |

| Капитальный ремонт | № |

| Задняя бабка | № |

| Постоянный | № |

| ——————- | |

| Длина x ширина x высота | 2210,0 × 1020,0 × 1350,0 |

| Вес | 2800 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | ——— |

| Статус | под напряжением |

| Технический паспорт | Станко 16К25 |

| Тип клиента | Реселлер |

| Действует с | 2008 |

| Предложения онлайн | 486 |

| Последнее действие | 4 декабря 2022 г. |

Описание

Тип: 16K20

Производитель: STANKO

Сделано в: 1979

Характеристика:

Максимальная длина обточки: 570 мм

Диаметр обточки над станиной (макс.): 400 мм

Диаметр поворота над поперечными суппортами (макс.): 220 мм

Отверстие шпинделя: 52 мм

Минимальная скорость вращения шпинделя: 9 1/мин

Максимальная скорость вращения шпинделя: 1600 1/мин

Длина: 2210 мм

Ширина: 1020 мм

Высота: 1350 мм

Вес: 2800 кг

Оснащение:

Аксессуары

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

Технические характеристики

| Расстояние между центрами | 1000 мм |

| Центральная высота | 220 мм |

| Длина поворота | 570 мм |

| Точение Ø | 500 мм |

| Ø над кроватью | 400 мм |

| Ø над поперечной направляющей | 220 мм |

| Максимальный вес заготовки | 900 кг |

| Носик шпинделя | |

| Отверстие шпинделя | 52 мм |

| Скорость поворота | 1600 об/мин |

| Мощность двигателя шпинделя | 10 кВт |

| Капитальный ремонт | № |

| Задняя бабка | № |

| Постоянный | № |

| ——————- | |

| Длина x ширина x высота | 2210,0 × 1020,0 × 1350,0 |

| Вес | 2800 кг |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | ——— |

| Статус | под напряжением |

Об этом продавце

| Тип клиента | Реселлер |

| Действует с | 2008 |

| Предложения онлайн | 486 |

| Последнее действие | 4 декабря 2022 г. |

Станкостроение и машиностроение – № ЭКСПЕРИМЕНТА. 01: ИЗУЧИТЕ КИНЕМАТИЧЕСКУЮ СХЕМУ 16K20

ЭКСПЕРИМЕНТ №. 01: ИЗУЧИТЕ КИНЕМАТИЧЕСКУЮ СХЕМУ ТОКАРНОГО СТАНКА С ДВИГАТЕЛЕМ 16K20

# Двигатели: Два мотора используются- Мотор-1: используется для привода Speed Box; Мощность (N) =10 кВт, Скорость (n) =1460 об/мин Мотор-2: используется для привода коробки подачи; Мощность (N) = 0 кВт, Скорость (n) = 1450 об/мин

# Скорости:

16K20 Двигатель Токарный станок имеет 22 скорости. Общее количество скоростей составляет 24, и 4 скорости перекрываются. (n=600 р.п и n=630 р.п). Таким образом, общее число рабочих скоростей равно 22.

Максимальная скорость вращения шпинделя = 1600 об/мин. Минимальная скорость шпинделя = 12 об/мин

# Поездов: В токарном станке с двигателем 16K20 для передачи скорости используются две передачи:

- Короткая зубчатая передача (без задней передачи) – 12 скоростей

Короткая зубчатая передача с валом: S-I, S-II, S-III, S-VI.

Вал – I Вал- II Вал- III Вал- VI Итого Скорости

Вал – I Вал- II Вал- III Вал- VI Итого Скорости

12

- Длинная зубчатая передача (с задней передачей) – 12 скоростей Короткая зубчатая передача с валом: S-I, S-II, S-III, S-IV, S-V, S-VI. Вал – I Вал- II Вал- III Вал- IV Вал- V Вал- VI Всего Скорости

12

# Расстояние между центрами: Расстояние между рабочим центром и мертвым центром токарного станка с двигателем 16К20 может составлять 710 мм, 1000мм, 1400мм и 2000мм.

# Основной механизм: Вращение шпинделя с заготовкой является основным движением.

# Движения подачи: Продольный ход каретки и поперечный ход поперечных салазок являются подачей. движения.

# Как определяется размер токарного станка?

Ответ: Размер машинного станка основан на двух измерениях:

1) Примерный наибольший диаметр, который может вращаться над заработной платой и

2) Общая длина кровати.

# Определение кинематической схемы. Кинематическая или зубчатая схема станка представляет собой изображение (с помощью) Условные обозначения (взаимосвязей) его элементов и механизмов передачи

движений на элементы машин.

# Что вы имеете ввиду под 16К20?

# Задняя бабка и ее функции: Задняя бабка установлена на воздушной статической прокладке, что существенно снижает трение и износ. пути скольжения при перемещении задней бабки.

# Разница между мертвой точкой и активной точкой: Мертвая точка – поддерживается в тай-сток и не вращается Живой центр – содержится в шпинделе передней бабки и вращается вместе с работой.

# Полугайка и ее назначение: Полугайка — это устройство, которое используется только тогда, когда каретка должна двигаться. автоматически во время работы, в основном при нарезании резьбы.

1 6 К 20

Характеристики Модифицированная версия Подгруппа (Токарный станок) Основная группа (Токарный станок)

#

#

#

#

# Что такое индексация? Индексация — это процесс разделения периферии задания на одинаковое расстояние. Индексная головка

это устройство, которое используется для индексации.

Индексная головка

это устройство, которое используется для индексации.

# Типы индексации:

i) Прямая индексация ii) Простое индексирование iii) Дифференциальное индексирование iv) Составное индексирование v) Угловое индексирование.

# Прямая индексация: Прямая индексация используется для 2,3,4,6,8,12 и 24 делений или частей.

# Простое индексирование: Простая или обычная индексация — это метод индексации чисел, выходящих за пределы прямого диапазона. индексация.

Правило: Возьмем пример:

T=40/N = 40/

# Дифференциальное индексирование: Дифференциальное индексирование используется там, где простое индексирование невозможно, например. Дифференциальная индексация для 149 деления.

Правило: Водитель/Ведущий = (n-N) x (40/N) Где N = номер индексируемого деления. n = количество чуть больше или меньше.

Если (n-N) равно +ve, индексная пластина будет вращаться в том же направлении, в котором вращается кривошип. Если -ve, то

будет вращаться в направлении, противоположном направлению кривошипа.

Если -ve, то

будет вращаться в направлении, противоположном направлению кривошипа.

Образец расчета:

Расчет для Метод прямого индексирования – Пусть надо вырезать 12 зубов. Указатель кривошипного числа оборотов –

Расчет на Метод простой индексации – Пусть надо вырезать 37 зубов. Указатель числа оборотов кривошипа –

Расчет для Метод дифференциальной индексации –

Дифференциальная индексация для 149 деления. Предположим, выбранное число = 148 (замена 149) Простое индексирование== Деление/оборот кривошипа на 149 деление,

В этом положении нет шестерни с 37, 74 или 101 зубом.

2-я попытка: Предположим, число = Простая индексация на 149 делений Кривошипный оборот на 149деление

Значит, дополнительный оборот= ( )

Передаточное число = )

Решение:

1. Первая ведущая шестерня 72 зуба, 1-я ведомая шестерня 24 зуба.

2. 2-я ведущая шестерня 48 зубьев, 2-я ведомая шестерня 56 зубьев.

3. Одна холостая составная зубчатая передача

4. Рукоятка с 6 отверстиями будет перемещаться по кругу с 21 отверстием.

2-я ведущая шестерня 48 зубьев, 2-я ведомая шестерня 56 зубьев.

3. Одна холостая составная зубчатая передача

4. Рукоятка с 6 отверстиями будет перемещаться по кругу с 21 отверстием.

Дифференциальная индексация на 70 делений- Простое индексирование= Каждое деление для числа оборотов кривошипа, номер пластины 2 и 3. Каждое отверстие окружает, подходит для революции. В табличке №3 передаточное число = Решение: 1. Зубья ведущей шестерни 38, зубья ведомой шестерни 49. 2. Потребуются два натяжителя.

# Типы фрез: – < >

# Концевые фрезы: Концевая фреза — это разновидность фрезы, режущего инструмента, используемого в промышленном фрезеровании. Он отличается от бурового долота своим применением, геометрией и изготовлением. В то время как сверло может резать только в осевом направлении, фреза обычно может резать во всех направлениях, хотя некоторые не могут резать по оси.

# Приспособления: Устройство, которое удерживает и позиционирует ш/п, а также направляет и контролирует режущий инструмент.

# Крепления: Устройство, которое удерживает и фиксирует ж/п относительно режущего инструмента.

ЭКСПЕРИМЕНТ №. 04: ИЗУЧИТЕ КИНЕМАТИЧЕСКУЮ СХЕМУ ФРЕЗЕРНОГО СТАНКА (МОДЕЛЬ 6P82)

# Движения в станке:

Принцип движения – Вращение шпинделя инструментальной оправки осуществляется двигателем M 1 (N=7 кВт, n=1460 об/мин), который через коробку скоростей сообщает восемнадцать скоростей к шпиндель. Уравнение кинематической цепи основного движения для минимального шпинделя ис-

nmin=

Направление вращения шпинделя изменяется путем изменения направления вращения двигателя.

Движение подачи- Движение подачи приводится в действие отдельным двигателем M 2 (N=2 кВт, п=1430 р.п). Редуктор подачи обеспечивает механическое перемещение стола в трех направлениях. направление: продольное, поперечное и вертикальное.

Уравнение кинематической цепи для максимальной и минимальной продольной подачи

Smax=

Smin=

# Расчет: Из кинематической схемы фрезерного станка модели 6Р82-

S-III S-IV S-V S-I S-II nsp= X X X X

ns1=

ns2=

ns3=

ns4=

ns5=

1460 27/53 19/

16/

22/

27/

17/

38 /

19/ 82/

ЭКСПЕРИМЕНТ №. 05: ИЗУЧИТЕ ГИДРАВЛИЧЕСКИЙ КОНТУР ФРЕЗЕРОВАЛЬНОГО СТАНКА.

(МОДЕЛЬ 7A360)

05: ИЗУЧИТЕ ГИДРАВЛИЧЕСКИЙ КОНТУР ФРЕЗЕРОВАЛЬНОГО СТАНКА.

(МОДЕЛЬ 7A360)

В. Какова функция формовочного станка? Ответ: Фрезерный станок используется для обработки плоских металлических поверхностей, особенно там, где требуется большое количество металла должно быть удалено e. V-образный блок, шпоночный паз, квадратный стержень и т. д.

В. Каковы основные части формирователя? Ответ: 1) Основание, 2) Рама, 3) Рама, 4) Головка инструмента, 5) Стол, 6) Тиски, 7) Стойка инструмента, 8) Подача селектор, 9) Управление сцеплением, 10) Селектор задней передачи, 11) Зажим и замок опоры стола, 12) Подача контроль направления. 13) Горизонтальный и вертикальный контроль стола, 14) Контроль положения рамы, 15) Контроль длины хода.

В. Каковы важные элементы гидравлического формирователя?

Ответ: 1) Гидравлический насос постоянного нагнетания, 2) Клапан сброса давления, 3) Четырехходовое управление

клапан, 4) Цилиндр с поршнем.

В. Какой тип насоса используется в гидравлическом контуре? Каковы возможности экспериментальных насос? Ответ: Пластинчатый насос (объемный насос). Используются два насоса. Вместимость 100 л/мин и 50 л/мин.

В. Какие этапы работы гидравлического формообразователя? Ответ: Этап-01: Только насос (50 литров) начинает работать, а насос (100 литров) еще не работает. Этап-02: Насос (100 литров) начинает работать, а насос (50 литров) не работает. Stage-03: Насос 50 л и насос 100 л работают вместе и перемещаются вперед на 12 мм. Шаг -04: Насос 50 л и насос 100 л будут активны, и будет добавлено/достигнуто некоторое количество дополнительной жидкости к заполнению цилиндра, которые создают более быстрое движение, но этот шаг рискован и вызывает вибрацию.

В. Какова максимальная длина хода формирователя? Ответ: 1 метр.

Диапазон подачи = от 0 до 5 мм Длина хода = 800 мм Длина хода стола = 700 мм

В. Какой клапан используется в гидравлическом формовочном станке?

Ответ: В гидроформере используются 3 клапана. 1) Предохранительный клапан, 2) Клапан давления и 3) Стопор

клапан.

Какой клапан используется в гидравлическом формовочном станке?

Ответ: В гидроформере используются 3 клапана. 1) Предохранительный клапан, 2) Клапан давления и 3) Стопор

клапан.

Принцип работы (кратко): Задание жестко закреплено на столе станка. Одинарный режущий инструмент

, правильно закрепленный в резцедержателе, установлен на поршне возвратно-поступательного движения. возвратно-поступательное движение штока достигается механизмом быстрого возврата. Как баран совершает возвратно-поступательное движение, инструмент режет материал во время своего прямого хода. При возврате нет режущее действие, и этот ход называется холостым ходом. Прямой и обратный удары составляют один рабочий цикл формирователя.

Быстрый возврат поршня : Из-за изменения рабочего объема цилиндра во время

прямого и обратного хода поршень возвращается с большей скоростью.

Рабочий объем цилиндра при обратном ходе сравнительно меньше, чем при

ход вперед из-за наличия штока поршня. Таким образом, давление увеличивается автоматически

толкать поршень и головку инструмента с большей скоростью во время обратного хода.

Таким образом, давление увеличивается автоматически

толкать поршень и головку инструмента с большей скоростью во время обратного хода.

# Гидравлический привод : Гидравлический формирователь состоит из тех же основных частей, что и механический; однако плунжер приводится в движение гидравлическим цилиндром, как показано на упрощенном рисунке. Эти формирователи используют двигатели мощностью от 5 до 10 л.с. Важными элементами гидравлического формирователя являются: 1. Гидравлический насос постоянного нагнетания 2. Клапан сброса давления 3. Четырехходовой регулирующий клапан 4. Цилиндр с поршнем

Гидравлическая жидкость подается насосом постоянного нагнетания в клапан управления направлением. Это имеет четыре порта и три этапа. Если давление выходит за желаемые пределы, то же самое сбрасывается клапаном сброса давления.

# Компонент гидравлического привода:

- Двухлопастной насос, 2) Гидропанель, 3) Панель управления, 4) Реверсивная панель, 5) Реверсивный клапан

с гидравлическим управлением, 6) Клапан для включения манометра, 7) Гидравлический дроссель, 8) Подача

& Цилиндры бокового блока.

# Бесступенчатый привод с бесступенчатой регулировкой

# Цилиндр ползуна находится на задней стороне ползуна

# Полость для штока находится на передней стороне ползуна.

# Подход к проектированию гидравлической цепи содержит следующие соображения:

Каковы технические характеристики работы? Какой размер цилиндра необходим? Обоснование выбора цилиндра Цилиндр выбран

Труба 9 панель ( 28 29 37 38 39 33 34 35) труба 42 безопасность клапан.

Шаг-02: Насос (100 литров) начинает работать, а насос (50 литров) не работает (в 50-литровом насосе)- Односторонний насос 50 литровая труба 1 панель 14 панель 15 запорный клапан (закрытый путь).

Другой путь- труба 1 панель (14 15 16) труба 3 резервуар, здесь 50 литров насос не работает.

Насос на 100 литров:

Ход вперед –

Насос на 100 литров труба 1 панель (17 18 13) труба 4 открытая панель крана (

28) патрубок 9 золотника цилиндра и отвод жидкости к патрубку 8 панели (

24 34 35) предохранительный клапан.

Обратный ход –

Труба 4 Открытая крановая панель 27 Панель 25 Труба 8 Штоковая полость и сливная жидкость к – трубе 9 панели (28 2937 38 39 33 34 35) безопасность клапан.

Шаг-03: Насос на 50 л и насос на 100 л работают вместе и выдвигаются на 12 мм.

Шаг -04: Насос 50 л и насос 100 л будут активны, и некоторое количество дополнительной жидкости будет добавлено/достигнуто до заполнения цилиндр, который создает более быстрое движение, но этот шаг рискован и вызывает вибрацию.

ЭКСПЕРИМЕНТ №. 06: ИЗУЧИТЕ ОПЕРАЦИЮ ПОВОРАЧИВАНИЯ РЕЗЬБЫ С ИСПОЛЬЗОВАНИЕМ ТОКАРНОГО СТАНКА.

Конусность может быть определена как равномерное увеличение или уменьшение диаметра детали измеряется по его длине.

Величина конусности в заготовке обычно определяется соотношением разницы в диаметра конуса к его длине. Это называется конусностью, обозначенной буквой «К».

К = (D-d) /L

Где D = большой диаметр конуса в мм. d = малый диаметр конуса в мм

L = длина конусной части в мм

d = малый диаметр конуса в мм

L = длина конусной части в мм

Существует несколько распространенных способов токарной обработки конусов на токарном станке. 1) Смещение задней бабки 2) Использование составного упора/слайда 3) Использование конусной токарной насадки 4) Использование инструмента формы

1) Смещение задней бабки – В этом методе нормальная вращающаяся часть токарного станка по-прежнему приводит в движение заготовка (устанавливается между центрами), но центр задней бабки смещен в сторону/в сторону от режущего инструмента. Затем, когда режущий инструмент проходит, деталь вырезается в конической форме. Метод определения расстояния смещения описан ниже:

OFFSET = (OL/TL) – (D-d)/2 = (tpf x OL)/

Где: OFFSET = смещение задней бабки (в дюймах) OL = общая длина (в футах) TL = длина конуса (в футах) tpf = конусность (в дюймах на фут)

Например, величина смещения, необходимая для обработки прутка длиной 42 дюйма (3 фута) с

конусность 1/2 дюйма на фут рассчитывается следующим образом:

СМЕЩЕНИЕ = (tpf x OL)/

= (1/2 х 42)/

= 21/

=0 дюймов.

Это означает, что задняя бабка должна быть смещена на 0 дюймов для обработки требуемой конусности.

2) Использование составного суппорта/салазка – Составной суппорт настроен на перемещение на половине конусности угол. Затем инструмент подается по заготовке вручную, разрезая конус по ходу дела.

Рассчитывается по уравнению:

Tan α = (D-d) / 2L

Где α = половина угла конусности

крепится к заднему концу станины станка. Он поддерживает направляющую планку, поворачивающуюся в центре. Бар

шкалу в градусах можно повернуть в любую сторону от нулевой шкалы и установить на

нужный угол к оси станка. Направляющий блок крепится на направляющей шине и скользит по

Это. Поперечный салазок освобождается от винта путем удаления связующего винта. Задний конец

поперечные салазки стягиваются с направляющим блоком с помощью болта. Когда продольный

подача включена, инструмент, установленный на поперечных салазках, будет следовать угловой траектории в качестве направляющей. блок будет скользить по направляющей, установленной под углом к оси станка. Обеспечивается глубина реза.

составным суппортом, установленным параллельно поперечному суппорту.

блок будет скользить по направляющей, установленной под углом к оси станка. Обеспечивается глубина реза.

составным суппортом, установленным параллельно поперечному суппорту.

Если указаны Большой диаметр (D), Малый диаметр (d) и длина конуса (L), угол поворота направляющей пластины можно определить из уравнения-

Tan ά = (D-d) / 2L.

Токарная обработка конуса с помощью конусной насадки имеет ряд преимуществ:

- Центры токарных станков остаются на одной линии, что предотвращает их искажение при работе

- Настройка проста и позволяет без потери времени перейти от конусного к параллельному точению для центровки

- Длина заготовки не имеет значения, т. к. двойные конусы могут быть выточены на любом продолжительность работы

- Наружная и внутренняя резьба может быть выполнена на конической поверхности заготовки.

- Конусность может быть получена на заготовке, удерживаемой между центрами, в патроне или в цанге

- Внутренние конусы могут быть изготовлены этим методом

- Метрические конические приспособления градуированы в миллиметрах и градусах, а дюймовые

насадки градуированы как в градусах, так и в дюймах tpf.

- После того, как конус установлен, деталь любой длины может быть скошена внутри его предел.

- Точный конус на большом количестве заготовок может быть обточен.

4) Использование инструмента формы – Этот тип инструмента специально разработан для одного прохода в определенной угол конусности. Инструмент погружается в одном месте и никогда не перемещается по направляющим станка.

Этот метод предназначен только для точения коротких участков конуса. Длина конуса короче чем длина режущей кромки. Подается меньшая подача, так как вся режущая кромка контакт с работой.

В методе Смещение задней бабки задняя бабка была смещена на предполагаемое расстояние. Во время В процессе работы верхний и нижний диаметры составляли 9 мм и 8 мм соответственно, а измеренный угол конусности составлял 0 0. Во время этого процесса использовался подвижный центр для поддержки работа.

Итак, смещение было, СМЕЩЕНИЕ = (OL/TL) – (D-d)/2 = (OL/TL) – (9-8)/2.

Вал – I Вал- II Вал- III Вал- VI Итого Скорости

Вал – I Вал- II Вал- III Вал- VI Итого Скорости