Описание, технические характеристики, схемы токарного станка ИЖ 1И611П

Токарный станок 1И611П позволяет обрабатывать детали как в патронах, так и в центрах. Он больше пятидесяти лет эффективно применяется на множестве производств. Данный аппарат стал настолько популярен благодаря тому, что он надежен, универсален, способен осуществлять высокоточное обрабатывание деталей.

Предназначение

Невзирая на тот факт, что 1И611П станок был изготовлен еще в шестидесятых годах прошлого столетия, его эксплуатационные показатели дают возможность применять для выполнения разнообразных операций. На станке возможно производить работы, связанные с обрабатыванием металлических деталей, например:

- точение в кулачках, цангах, центрах;

- фрезерование;

- шлифовка внешних и внутренних участков;

- обработка концевым инструментом, зафиксированным в патроне для сверления.

Параметры станочного устройства данной модели дают возможность осуществлять обработку деталей, имеющих форму цилиндра, конуса, выполнять нарезку разнообразной резьбы: метрической, дюймовой, модульной.

Особенности

Область использования любого станка зависит от его особенностей конструкции. Данный станочный агрегат располагает такими основными особенностями:

- Множество скоростей и подач. Это предоставляет возможность рабочему подбирать оптимальный способ обрабатывания определенной детали.

- Можно осуществлять фрезерование, обрабатывание концевым инструментом, шлифовку (как внутри, так и снаружи детали).

- Коробка подач конструктивно похожа на агрегат, которым оборудуются фрезеровочные аппараты. Кроме того, имеется рукоятка смены скоростей, обеспечивающая удобство работы.

- Передняя бабка располагает углами, которые закруглены. Это типично для аппаратов, которые производились в шестидесятые годы в СССР.

- Направляющие аппарата достаточно прочны, предельно точны и долговечны. Обусловлено это тщательным их шлифованием при производстве устройства.

Кроме того, станок оснащен независимым смазочным комплексом, питаемым от электрической гидростанции. Он обеспечивает смазывание направляющих.

Кроме того, станок оснащен независимым смазочным комплексом, питаемым от электрической гидростанции. Он обеспечивает смазывание направляющих. - Вмонтированная коробка скоростей дает возможность нарезать резьбу разного вида. Рабочему не нужно каждый раз менять шестеренки.

- Преселективность коробки скоростей позволяет быстро и мягко переключать режимы.

- Конструктивно аппарат устроен так, что обслуживать его заднюю часть нет нужды. В особенности это удобно для производственных помещений, имеющих небольшую площадь.

- Имеется емкость с электрическим оснащением и контейнером для охлаждающе-смазочной жидкости.

- В станок встроен контейнер для опилок металла. Если необходимо, его можно быстро опустошить.

- Есть предохранитель, который препятствует перегрузкам механизма подач.

- Аппарат оснащен верньером, предоставляющим возможность устанавливать с высокой точностью, насколько поперечно сместился суппортный элемент.

- Скоростями устройства можно управлять мнемонически.

- Головка резца закрепляется без промежутков, это обеспечивает высокую точность обработки.

- Ходовой винт автоматически смазывается при формировании нарезки.

- Узел шпинделя устроен так, что нет нужды демонтировать его при смене приводных ремней.

1 – станина, 2 – редуктор, 3 – насос системы смазки, 4 – насос системы охлаждения, 5 — панель включения двигателя главного движения и подачи СОЖ, 6 – задняя бабка, 7 – фартук, 8 – суппорт, 9 – резцедержатель, 10 – ручки управления коробкой подач, 11 — передняя бабка, 12 – цанговый зажим заготовок.

Рекомендуем изучить видео обзор по рукояткам управления:

Эксплуатационные характеристики

Наличие соответствующих технических характеристик 1И611П позволяет проводить обработку заготовки диаметром до 250 мм над станиной, до 125 мм – над суппортом. Максимальная длина элемента, который возможно обрабатывать, равняется 500 мм. Узел шпинделя способен крутиться с частотой 20-2000 об/мин. Диаметр сквозного шпиндельного отверстия – 25 мм, конус посадки относится к категории Морзе 5.

Узел шпинделя способен крутиться с частотой 20-2000 об/мин. Диаметр сквозного шпиндельного отверстия – 25 мм, конус посадки относится к категории Морзе 5.

Ключевые характеристики:

- класс точности – П;

- максимальный диаметр детали над основанием – 25 см;

- максимальный диаметр детали над суппортом – 12,5 см;

- максимальная длина детали – 50 см.

Шпиндель:

- радиус сквозного отверстия – 1,25 см;

- максимальный радиус прутка – 1,2 см;

- частота прямого кручения – 20-2000 оборотов в минуту;

- величина внутреннего конуса – Морзе 4.

Коробка скоростей:

- максимальная длина хода каретки – 50 см;

- пределы продольных рабочих подач – 0,001-0,18 см/об;

- пределы поперечных рабочих подач – 0,0005-0,09 см/об;

- пределы шагов создаваемых метрических нарезок – 0,02-4,8 см;

- пределы шагов создаваемых дюймовых нарезок – 0,05-2,4 см;

- пределы шагов создаваемых модульных нарезок – 0,02-3 см.

Электрическое оснащение:

- число электромоторов – 3;

- мощность электромотора основного привода – 3000 Вт;

- вид электромотора основного привода – АОЛ2-32-4;

- мощность электромотора гидростанции – 80 Вт;

- вид электромотора гидростанции – АОЛ-012-4;

- мощность электродвижка охлаждающего насосного устройства – 50 Вт;

- вид охлаждающего насосного устройства – ПА-22.

Токарный станок ИЖ 1И611П имеет такие габариты – 177 x 97 x 130 см. Весит устройство 1,12 т.

Подобные параметры геометрии и веса дают возможность применять этот станочный аппарат для оборудования маленьких мастерских, производственных цехов, ремонтных отделений. Главное назначение станка – выполнять получистовую и чистовую обработку деталей на единичном и мелкосерийном производстве.

Кинематическая схема

Конструкция

В 1И611П есть 4 основных конструктивных узла:

1. Передняя бабка. В середине ее располагается шкив, посаженный на гильзу. Этот шкив, который заставляет вращаться узел шпинделя, соединен с редуктором с помощью четырех клиновых ремней. От приемного шкива узел шпинделя принимает двенадцать режимов кручения через муфту с зубцами. Еще двенадцать подач передается посредством перебора. Подключение муфты с зубцами, перебора выполняется посредством особой рукояти, располагающейся с правого бока передней бабки. Для того чтобы перебор и муфта никогда одновременно не заработали, передняя бабка оснащена узлом блокировки. Также она оборудована агрегатом, который увеличивает шаг создаваемой нарезки, и трензелем, передающим кручение на гитару.

Этот шкив, который заставляет вращаться узел шпинделя, соединен с редуктором с помощью четырех клиновых ремней. От приемного шкива узел шпинделя принимает двенадцать режимов кручения через муфту с зубцами. Еще двенадцать подач передается посредством перебора. Подключение муфты с зубцами, перебора выполняется посредством особой рукояти, располагающейся с правого бока передней бабки. Для того чтобы перебор и муфта никогда одновременно не заработали, передняя бабка оснащена узлом блокировки. Также она оборудована агрегатом, который увеличивает шаг создаваемой нарезки, и трензелем, передающим кручение на гитару.

Редуктор. От него зависит частота кручения узла шпинделя. Заключает в себе четыре оси, на которых установлены шестеренки различного размера. Редукторным приводом является основной электродвижок станка, который соединен с редуктором посредством фланцев. Благодаря плоским направляющим редуктор передвигается по тумбе. Он фиксируется на ней посредством болтов. Ременное натяжение возможно изменять. За переключение режимов вращения отвечает преселективный агрегат, который управляется специальным маховиком.

Гитара. Монтируется на левой стороне коробки подач. Для формирования большей части видов нарезки заменять шестеренки гитары не нужно. Если нужно создать нарезку увеличенной точности, монтируют сменные шестеренки, дающие возможность обрабатывать детали, не используя коробку подач. Для того чтобы правильно установить показатели гитары, необходимо изучить паспорт оборудования.

Коробка подач. Данная часть аппарата конструктивно закрыта. Характеристики коробки подач предоставляют все возможности создавать метрическую нарезку с шагом 0,02-4,8 см без применения комплекта сменных шестеренок.

Подробный разбор устройства в видео:

Электрическое оснащение

Изучая схемы 1И611П, стоит упомянуть об электрооборудовании аппарата. От него зависит функционирование станка. Основными компонентами электрической схемы считаются 3 электрических мотора, отвечающих за основное перемещение, смазывание деталей устройства, подачу охладителя.

От него зависит функционирование станка. Основными компонентами электрической схемы считаются 3 электрических мотора, отвечающих за основное перемещение, смазывание деталей устройства, подачу охладителя.

Все моторы асинхронного типа питаются от электросети тремя фазами. Электрическое оснащение подключается к электроснабжению при помощи пакетного выключателя.

Запуск движка, включающего насос для подачи смазки к частям станка, осуществляется посредством магнитного пускателя. Лишь после запуска мотора и насосного устройства можно запускать движок основного перемещения. Для этого применяется рукоять валика, который связан с конечным выключателем. Рукоять возможно установить в положение «Вперед» либо «Назад».

Электромотор насосного привода охлаждающей системы возможно запустить, если работает смазочный комплекс. Движок запускается посредством выключателя с маркировкой «ВН». В электрической схеме 1И611П предусмотрено 2 выключателя. «ВО» позволяет локально освещать область обрабатывания, «КТ» – притормаживать основной электродвижок при переключении редукторных шестеренок.

1И611П представляет собой распространенный на вторичном рынке аппарат. Это недорогой станок, посредством которого возможно производить множество токарных работ. Прекрасные характеристики эксплуатации, отличная надежность, точность обрабатывания – ключевые достоинства данного оборудования.

Скачать паспорт

Паспорт токарно-винторезного станка 1И611П

Токарно-винторезный станок 1И611П: характеристики, устройство, паспорт

Полное название станка звучит следующим образом «Универсальный высокоточный токарно-винторезный станок 1И611П». Станок относится к патриархам машиностроения. Токарный станок ИЖ 1И611П разработал и выпустил Ижевский станкостроительный завод «ИжмашСтанко» еще в 1960 году. Эта модель станка относится к одной из самых популярных еще со времен СССР. Но, невзирая на то, что прошло уже больше полвека станок 1И611П и в настоящее время применяется на многих предприятиях и выполняет работы по металлу различной сложности.

Но, невзирая на то, что прошло уже больше полвека станок 1И611П и в настоящее время применяется на многих предприятиях и выполняет работы по металлу различной сложности.

Предназначение станка

Токарный станок по металлу 1И611П разработан для выполнения работ по обработке металлов. Его назначение предусматривает работу с любыми видами металлов. Особенно его часто используют на предприятиях мелкого производства. Он может обрабатывать металлические детали с высокой точностью. Компактная конструкция станка позволяет устанавливать его в помещениях расположенных в высотных зданиях. Станок имеет вес всего 1120 кг, поэтому он нашел применение в оснащении как автомобильных, так и железнодорожных передвижных мастерских.

Скачать паспорт (инструкцию по эксплуатации) станка ИЖ 1И6111П

Токарный станок ИЖ 1И611П и его технические характеристики обеспечивают выполнение следующих работ:

- все виды токарных и фрезерных работ;

- шлифование изделий из различных материалов;

- работы с использованием концевого инструмента, который закрепляется в сверлильном патроне.

Устройство станка позволяет работать с заготовками, имеющими цилиндрическую или коническую форму. Его возможности позволяют нарезать метрические, дюймовые и модульные резьбы.

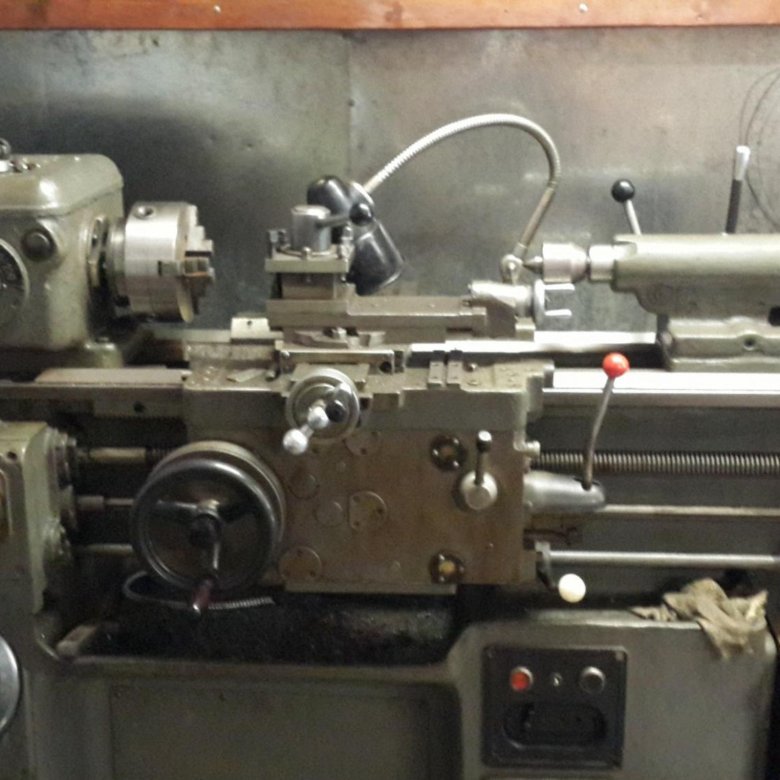

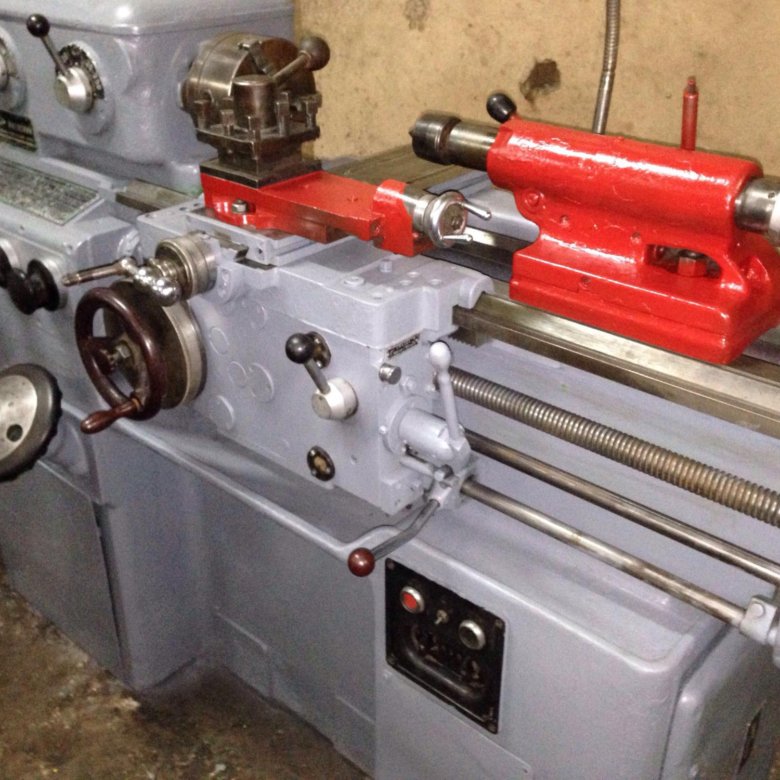

- Внешний вид станка 1И611

- Таблички станка

Устройство станка – основные узлы и механизмы

Паспорт и схема станка предусматривает следующие важные узлы и механизмы.

Станина

Станина является основным базовым узлом и служит основанием для установки на ней отдельных узлов и механизмов. Для станков 1И611П паспорт и технология регламентирует изготовление станины из хромоникелевого чугуна. На станине установлены направляющие, две из которых имеют призматические, а две плоские формы. Они закаляются высокочастотными токами и тщательно отшлифовываются. Сама станина монтируется на монолитной трубе. В передней части расположена полка, которая служит защитой ходового винта от попадания на него эмульсии и стружки. Во внутренней части станины расположен электродвигатель и редуктор главного хода, а также механизмы систем охлаждения и смазки. В тумбе станины размещена емкость для сбора смазочно-охлаждающей жидкости. В правой части станины смонтирована панель, на которой расположены аппараты электрического управления.

В передней части расположена полка, которая служит защитой ходового винта от попадания на него эмульсии и стружки. Во внутренней части станины расположен электродвигатель и редуктор главного хода, а также механизмы систем охлаждения и смазки. В тумбе станины размещена емкость для сбора смазочно-охлаждающей жидкости. В правой части станины смонтирована панель, на которой расположены аппараты электрического управления.

Передняя бабка.

Она предназначена для закрепления и поддержания заготовок при их обработках. Кинематическая схема станка состоит из перебора, клиновых ремней и зубчатой муфты. Внутри передней бабки располагается коробка скоростей, управление которой осуществляется рукоятками, смонтированными на ее внешней стороне. Этими рукоятками осуществляется регулировка числа оборотов шпиндельного узла.

На корпусе бабки прикреплена табличка, на которой нанесена схема положений рукоятки выбора скорости. Шпиндель 1И611П вращается в корпусе бабки. Для вращения шпинделя применяются подшипники шпинделя 1И611П. Подшипники шпинделя 1И611П могут применяться как качения, так и скольжения. На конце шпинделя закреплен патрон. С целью предотвращения преждевременного износа, подшипники шпинделя 1И611П периодически должны осматриваться и очищаться от старой смазки. Их промывают, просушивают и заполняют свежей смазкой. Промывают подшипники бензином.

Передаточный момент на шпиндель передается клиноременной передачей состоящей из четырех ремней. Шпиндель может вращаться с 12 окружными скоростями. Вращение передается от приемного шкива и зубчатой муфты.

Кинематическая схема станка 1И611

Задняя бабка

На станке ИЖ 1И611П задняя бабка предназначена для фиксации длинных деталей, если их необходимо располагать в обрабатывающем центре. В станке 1И611П задняя бабка служит также для того, чтобы на ней крепить различные инструменты и приспособления, такие как метчики, развертки, плашки, сверла и другие зенкерные инструменты. Если на станке 1И611П схема предусматривает всегда одинаковую по конструкции переднюю бабку, то задняя бабка, обычно имеет несколько модификаций. Конструкции их могут предусматривать обычные или встроенные вращающие центры. Например, вращающими центрами может комплектоваться токарный станок ИЖ 1И611П, технические характеристики которого позволяют скоростную обработку деталей. Для таких станков применяется несколько другая кинематическая схема.

Конструкции их могут предусматривать обычные или встроенные вращающие центры. Например, вращающими центрами может комплектоваться токарный станок ИЖ 1И611П, технические характеристики которого позволяют скоростную обработку деталей. Для таких станков применяется несколько другая кинематическая схема.

Задняя бабка станка 1И611

Шпиндель

Шпиндель представляет собой полый вал, отверстие которого имеет коническую форму. Шпиндельный узел считается главным узлом станка, так как все основные механизмы необходимы для того, чтобы работал шпиндель. Он предназначен для закрепления в нем различных инструментов. Паспорт станка и инструкция по эксплуатации дает полный перечень применяемого инструмента и приспособлений, которые могут закрепиться в шпинделе данной модели станка. Шпиндель имеет резьбу, посредством которой на нем закрепляется планшайба.

Обработка металлов на станке возможна только при условии надежной работы шпинделя. Очень важно, чтобы подшипники шпинделя 1И611П не имели люфта и слабины. В обратном случае это может привести к тому, что резцедержатель 1И611П и инструмент, закрепленный в нем, будет дрожать, а это приведет к нарушению точности обработки.

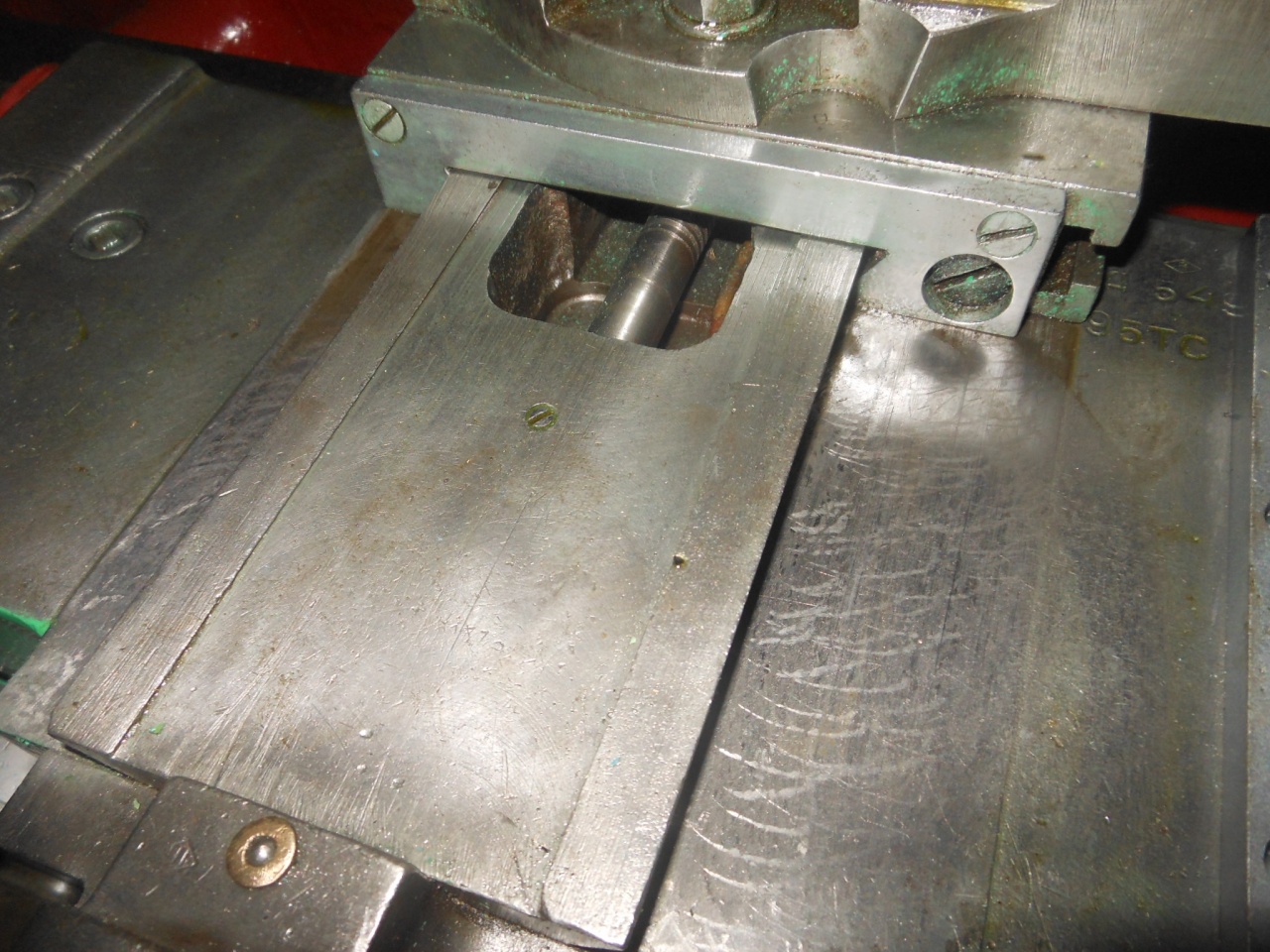

Суппорт и фартук

Суппорт – это устройство, служащее для закрепления и перемещения различного инструмента и приспособлений, применяемых при обработке деталей. Конструкция суппорта позволяет перемещать инструмент в любом направлении. Продольное перемещение обеспечивает каретка, а поперечное — салазки. Все эти детали установлены на суппорте. На суппорте также расположен резцедержатель 1И611П, который перемещается вместе с ним. Режущий инструмент помещается в резцедержку и закрепляется сверху болтами. Резцедержатель 1И611П имеет форму цилиндра. Для установки инструмента в резцедержатель 1И611П предусмотрена боковая прорезь.

Нижнюю часть суппорта токарного станка ИЖ 1И611П занимает устройство фартука. Фартук связан с ходовым винтом и валом и обеспечивает поступательное движение суппорта. С помощью винта происходит продольное перемещение каретки суппорта. Ходовой вал придает суппорту поступательное движение при других видах обработки деталей.

Фартук связан с ходовым винтом и валом и обеспечивает поступательное движение суппорта. С помощью винта происходит продольное перемещение каретки суппорта. Ходовой вал придает суппорту поступательное движение при других видах обработки деталей.

На наружной стороне фартука размещена панель управления подачами. С помощью фартука осуществляются продольная и поперечная подача суппорта.

Движение суппорта может осуществляться в ручном режиме или автоматическом, коробкой передач. В фартуке размещены муфты, обеспечивающие подачу суппорта, как в прямом, так и в реверсном направлении. Для предотвращения одновременного включения винта и ходового вала, предусматривается блокировочное устройство. В фартуке смонтирован и механизм, защищающий коробку передач от перегрузок.

Коробка подач

Коробка подач является промежуточным узлом между гитарой станка и его ходовым винтом и валом. Именно ею передается крутящий момент на винт и вал. Гитара размещена в левой торцевой части коробки подач. Эти все механизмы предназначены для изменения шага при нарезании резьбы. Настройки механизма содержит руководство по эксплуатации станка (паспорт). Изменение шага подач осуществляется вручную, механическим переключателем. Рабочие положения переключателя приведены в таблице, которая размещена на наружной части станка.

Коробка подач станка

Коробка скоростей

С помощью коробки скоростей происходит регулировка вращения шпинделя. Она является связующим узлом для передачи вращения от двигателя главного хода к шпинделю. Коробка расположена во внутренней части передней бабки. Передача движения может происходить с разными вращающими моментами. Паспорт станка предусматривает трехступенчатое изменение скорости шпинделя. Для управления вращательным движением шпинделя на станке предусмотрена фрикционная муфта. Для такого управления предусмотрены две рукоятки, одна рабочая, другая ее дублирует. С помощью этих рукояток шпиндель можно запустить, остановить или сменить направление его вращения.

Электрическая схема станка

Электрическая схема станка приведена в руководстве по эксплуатации (паспорт). Жизнедеятельность станка обеспечивается тремя асинхронными электрическими двигателями: один двигатель приводит в движение главные механизмы, связанные с прямым назначением станка, а два других двигателя обеспечивают работу системы смазки и охлаждения.

Электрическая схема станка 1И611

Для работы основного привода применяется одно напряжение сети, которое согласовывается с заказчиком в процессе заказа станка. Что же касается вспомогательных электрических узлов, то их питание осуществляется следующими классами напряжений: для местного освещения применяется 36 В; для цепей управления 127 В, а для цепей торможения 60 В.

Электросхема предусматривает защиту электродвигателей от технологических нарушений, в частности от перегрузки и КЗ. На станках ранних моделей защита двигателей от КЗ осуществляется предохранителями, а на новых моделях – автоматическими выключателями с встроенными электронными блоками защиты.

От перегрузок электрические двигатели защищаются тепловыми реле, реагирующими на повышение тока статорной цепи.

Обзор эксплуатационных требований для электрооборудования:

- подшипники двигателей должны осматриваться и смазываться с периодичностью не реже 2 раз в год. Для промывки подшипников, перед заменой смазки, следует применять только бензин, желательно авиационных марок;

- электродвигатели и пусковую аппаратуру следует по графику очищать от пыли и грязи. Нельзя допускать, чтобы масло или другие агрессивные жидкости попадали на изоляцию электрооборудования. Это может привести к ее разрушению;

- не реже одного раза в 10 дней следует проверять надежность всех контактных соединений электрической схемы;

- периодически очищать сердечники электроаппаратуры от коррозии.

Наличие на них коррозии приводит к сильному гудению этих аппаратов;

Наличие на них коррозии приводит к сильному гудению этих аппаратов; - в случае выключения станка системами защиты, включать его повторно можно только тогда, когда будет установлена причина отключения.

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-71 |

| П |

Размеры обрабатываемых изделий | ||

Наибольший диаметр обрабатываемого изделия над станиной | мм | 250 |

Расстояние между центрами (РМЦ) | мм | 500 |

Высота центров | мм | 130 |

Наибольший диаметр обрабатываемого изделия над нижней частью суппорта | мм | 125 |

| Наибольший диаметр прутка | мм | 24 |

Наибольшая длина обрабатываемого изделия | мм | 500 |

Параметры нарезаемых резьб | ||

Пределы шагов нарезаемых резьб |

|

|

метрических | мм | 0,2-48 |

модульных | модуль | 0,2-30 |

дюймовых | ниток/дюйм | 0,5-24 |

питчевых | питч | нет |

Суппорт | ||

Число резцов, установленных в резцедержателе |

| 4 |

Наибольшие размеры державки резцов | мм | 16 х 16 |

Высота от опорной поверхности резца до линии центров | мм | 16 |

Наибольшее расстояние от оси центров до кромки резцедержателя | мм | 130 |

Наибольшее продольное перемещение | мм | 500 |

Наибольшее поперечное перемещение | мм | 180 |

Выключающие упоры |

| есть |

Быстрое перемещение | м/мин | нет |

Цена одного деления лимба |

|

|

В продольном направлении | мм | 0,1 |

В поперечном направлении | мм | 0,02 |

Резцовые салазки | ||

Наибольшее перемещение салазок | мм | 120 |

Наибольший угол поворота | град | 160 |

Цена одного деления шкалы поворота | град | 1 |

Цена одного деления лимба | мм | 0,05 |

Перемещение на 1 оборот лимба | мм | 3 |

Резьбоуказатель |

| нет |

Предохранение от перегрузки |

| есть |

Блокировка |

| есть |

Задняя бабка | ||

Центр в пиноли по ГОСТ 13214-67 |

| Морзе 3 |

Наибольшее перемещение пиноли | мм | 85 |

Поперечное смещение | мм | |

Конусная линейка |

|

|

Наибольшая длина точения конуса | мм | 170 |

Наибольший угол поворота линейки | град | 10 |

Поворот линейки на одно деление | град | 0,5 |

Электрооборудование | ||

Привод станка |

|

|

Число оборотов | об/мин | 1430 |

Мощность | кВт | 3 |

Тип |

| АОЛ2-32-4 |

Привод насоса охлаждения |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,12 |

Тип |

| ПА-22 |

Привод насоса смазки |

|

|

Число оборотов | об/мин | 1390 |

Мощность | кВт | 0,08 |

Тип |

| АОЛ-012-4 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 1770 |

ширина | мм | 970 |

высота | мм | 1300 |

Масса станка (без электрооборудования) | кг | 1120 |

Токарный станок ИЖ 1И611П: технические характеристики

Содержание статьи:

Станок 1И611П для токарных работ выпускался Ижевским заводом «Ижмаш» с середины 60-х годов прошлого века.

Конструктивные особенности станка

Внешний вид станка

Схема станка и конструкция позволяют выполнять несколько типов работ: токарные, фрезерные и шлифовальные. Несмотря на свои относительно небольшие габариты (117*97*130 см) оборудованием ИЖ 1И611П комплектуются как мелкосерийные производства, так и ремонтные мастерские. Это обусловлено хорошими рабочими и эксплуатационными качествами.

Среди особенностей конструкции можно выделить возможность переключения передачи по преселективному методу. Это значит, что работник может заранее установить необходимый режим, который включится автоматически.

Кроме этого, станок ИЖ 1И611П обладает такими особенностями и характеристиками:

- жесткость конструкции обеспечивается методом крепления резцовой головки. Благодаря новаторскому решению зазор полностью отсутствует.

- защитное устройство, предохраняющее оборудование от возможных перегрузок во время работы;

- наличие верньеры. Это приспособление необходимо для обеспечения точного положения суппорта при поперечном движении;

- продуманная система смазки детали при формировании резьбы. Для этого на ходовой винт подается специальная жидкость из резервуара, расположенного в задней части станка;

- конструкция агрегата предусматривает выполнение всех типов обслуживающих и ремонтных работ только с тыльной части. Это позволяет эксплуатировать оборудование в небольших помещениях или стесненных условиях без изменения фактических характеристик.

Дополнительно можно отметить систему отвода сформировавшейся стружки, которая не препятствует нормальному обзору детали, не налипает на резце во время выполнения обработки.

Для большей устойчивости станина токарного станка ИЖ 1И611П изготовлена из чугуна с хромоникелевым прикрытием. Это не только предотвращает ржавление поверхности, но и гасит большую часть колебаний.

Технические характеристики

Схема конструкции

Описание технических параметров следует делать по отдельным блокам оборудования. Таким образом, можно определить эксплуатационные возможности оборудования, выявить его «слабые» и «сильные» стороны, которыми обладает станок 1И611П.

Для работы станка в конструкции предусмотрен особый редуктор. Помимо преселективного устройства он отличается от аналогов четырехосной коробкой скоростей, привод которой выполняется с помощью фланца электродвигателя. Оператор самостоятельно устанавливает требуемое число оборотов, после которых следует активировать следующий режим работы станка ИЖ 1И611П.

Максимальный размер детали, установленной над станиной, составляет 25 см. Если же обработка происходит над суппортом – этот параметр не должен превышать 12,5 см. Длина заготовки не может быть более 50 см.

Характеристики шпинделя:

- сквозное отверстие – 2,5 см. Максимальный размер прутка составляет 2,4см;

- изменение частоты вращения, об/мин варьируется от 20 до 2000;

- размер конуса соответствует Морзе 4.

Не менее важны параметры и характеристики подачи. Они определяют оптимальный режим обработки заготовки, возможность выполнения тех или иных операций.

Размеры суппорта

Для определения эксплуатационных параметров суппорта и режимов подачи рекомендуется ознакомиться с паспортом оборудования. Ниже приведены общие данные об этом элементе станка ИЖ 1И611П:

- ход каретки – до 50 см;

- рабочие подачи, об/мин. Продольные от 0,01 до 1,8. Поперечные от 0,005 до 0,9;

- пределы шага сформированной резьбы. Метрические — 0,2-48; дюймовые – 24-0,5; модульные – 0,2-30.

Несмотря на хорошие технические характеристики, на станке ИЖ 1И611П отсутствует возможность формирования питчевой резьбы. Однако она не настолько востребована, чтобы быть определяющей при выборе модели оборудования.

Для работы используется 3 вида электродвигателей. Главный привод осуществляется с помощью силовой установки мощностью 3кВт. Остальные необходимы для работы гидростанции и системы подачи охлаждающей жидкости. Подключение осуществляется к сети 380 В. Дополнительно устанавливается местное освещение.

В видеоматериале показан пример выполнения операций точения и сверления на токарном станке:

Токарный станок 1И611П – классика жанра от ИЖМАШ

Токарный станок ИЖ 1И611П – знаменитое детище предприятия «ИЖМАШ». Этот агрегат отличается высокой точностью и предназначен для широкого спектра задач. Модель рассчитана на работу с черным и цветным металлом, что подтверждает ее универсальность. Токарному станку 1И611П можно доверить ряд работ, связанных с использованием центров, а также кулачковых и цанговых патронов. Среди специфических операций, которые способна выполнять эта модель, отметим точение конусов, создание резьбы.

Где же находит себе применение агрегат 1И611П? В основном он используется в мелком производстве. Техника идеально подходит для проведения чистовых операций. Этот агрегат спроектирован для удобной эксплуатации в высотных зданиях и передвижных ремонтных мастерских. При этом назвать его мобильным довольно трудно – масса станка составляет 1120 кг.

Особенности токарного станка ИЖ 1И611П

Чтобы определить сферу применения этой техники, стоит выделить ряд ее ключевых особенностей, среди которых:

- Большой выбор скоростей и подач, что позволяет мастеру выбрать наиболее подходящий метод обработки конкретной заготовки.

- Возможность производить фрезеровку, обработку концевым инструментом, внутреннее и наружное шлифование.

- Коробка скоростей ИЖ 1И611П по своей конструкции напоминает коробку, используемую во фрезерных станках. Также модель оснащена удобной рукоятью переключения подач.

- Передняя бабка имеет закругленные углы, что типично для агрегатов, производимых в 1960-е годы на советских мощностях.

- Направляющие станка отличаются высокой прочностью и могут похвастаться предельной точностью и долговечностью. И все это благодаря тщательной шлифовке и закалке. Агрегат также укомплектован независимой системой смазки направляющих, которую питает электрическая гидростанция.

- Встроенная коробка подач позволяет производить нарезание резьбы различного формата, будь то дюймовая, метрическая или модульная резьба. Мастеру нет необходимости каждый раз заменять шестерни.

- Преселективная коробка передач обеспечивает мягкое и более быстрое переключение.

- Конструкция станка такова, что необходимость сервисного обслуживания машины с задней ее части отсутствует, что особенно удобно в ограниченных по площади цехах.

- Наличие контейнера, укомплектованного электрическим оборудованием и резервуаром для смазочно-охлаждающей жидкости.

- Наличие встроенного сборника для металлической стружки, который при необходимости быстро опустошается.

- Наличие предохранителя, препятствующего перегрузкам механизма подач.

- Встроенный верньер, позволяющий предельно точно определять смещение суппорта в поперечном направлении.

- Мнемоническое управление подачами агрегата.

- Резцовая головка, которая фиксируется без малейших зазоров, что гарантируем мастеру необходимую жесткость и точность в работе.

- Система автоматической смазки ходового винта в процессе создания резьбы.

- Шпиндельный узел, который спроектирован таким образом, что его не нужно разбирать в случае необходимости сменить ремни привода.

Технические характеристики

Токарный станок 1И611П соответствует классу точности «П» по государственному стандарту. Максимальный диаметр заготовки при обработке над станиной и суппортом – 250 и 125 миллиметров соответственно. Предельно возможная длина обрабатываемой заготовки – 500 миллиметров.

Максимальный диаметр заготовки при обработке над станиной и суппортом – 250 и 125 миллиметров соответственно. Предельно возможная длина обрабатываемой заготовки – 500 миллиметров.

В токарном станке ИЖ 1И611П предусмотрено три электрических двигателя. Мощность мотора основного привода – 3 кВт. Мощность двигателя гидростанции и охлаждающего насоса – 0.08 и 0.05 кВт соответственно. Эта модель, как уже было сказано, имеет довольно серьезный вес и габариты. Масса станка – 1120 кг, размеры – 1770х970х1300 миллиметров.

Подводя итоги

Токарный станок ИЖ 1И611П – очень популярная на вторичном рынке модель. На данный момент она представляет собой бюджетный агрегат, с помощью которого можно выполнять широкий список токарных работ, среди которых есть и весьма специфичные. Отличные эксплуатационные показатели, высокая надежность и точность обработки – основные преимущества этой машины. Несмотря на то, что агрегаты 1И611П не столь производительны, эргономичны и удобны, как их современные аналоги, они продолжают пользоваться спросом среди мастеров, и вполне заслуженно.

Если вам нужен крепкий проверенный временем токарный станок – обязательно обратите внимание на детище Ижевского машиностроительного завода. ИЖ 1И611П – это недорогой и простой в обслуживании станок, который вы легко найдете в хорошем состоянии на вторичном рынке.

Рекомендуем почитать

Токарный станок 1и611п: устройство,характеристика,схемы станка

Кинематическая схема токарного станка 1и611п

Электрическая схема токарного станка 1и611п

Станина токарно-винторезного станка 1и611п

Станина токарного станка 1и611п устанавливается на монолитной тумбе. Имеет две плоские и две призматические равнобокие направляющие. Передняя призма служит базой для монтажа передней бабки. Спереди станины расположена полка для защиты ходового винта от эмульсии и стружки. Внутри станины смонтированы электродвигатель с редуктором главного движения, а также система охлаждения и смазки. Кроме этого, внутри тумбы расположен резервуар для сбора СОЖ. Справа станины установлена панель электрооборудования.

Кроме этого, внутри тумбы расположен резервуар для сбора СОЖ. Справа станины установлена панель электрооборудования.

Передняя бабка токарного станка 1и611п

Движение на шпиндель станка передается с помощью клиноременной передачи, четырьмя ремнями. Шпиндель станка имеет 12 скоростей, получает их от ведомого шкива напрямую через зубчатую муфту. На панели передней бабки расположение рукоятки переключение шестерен и зубчатой муфты. Невозможно одновременное включение перебора и зубчатой муфты.

Во избежание преждевременного износа зубьев, переключение перебора на холостом ходу не рекомендуется.

Коробка подач токарного станка 1и611п

При помощи коробки подач, возможно нарезать метрические резьбы всех основных шагов, дюймовые резьбы – с числом ниток на один дюйм от 24 до 0,5.

Производя прямые соединения ходового винта с гитарой станка, минуя механизм подач, возможно нарезать резьбы повышенной точности. Шаг подбирается сменными шестернями гитары.

Задняя бабка токарного станка 1и611п

Задняя бабка предназначена для поджатия длинной заготовки, во избежание радиального биения и несоосности. Задняя бабка закрепляется жестко к направляющим станины рукояткой через эксцентрик и тягу. Для обработки конусности, корпус задней бабки может смещаться от линии центров на 10 мм в обе стороны.

Положение пиноли фиксируется рукояткой, установленной в корпусе.

Фартук токарного станка 1и611п

Фартук токарного станка предназначен для получение продольных и поперечных перемещения суппорта как вручную, так и механически – от коробки подач.

В фартуке расположено 4 муфты, позволяющие осуществлять прямую и обратную подачу и обоих направлениях.

Блокирующее устройство исключает возможность одновременного включения винта и ходового валика.

С левой стороны фартука расположенный маховик с ценой деления 0,01 мм. Справой стороны –рукоятка для включения гайки ходового винта.

Конусная линейка

Конусная линейка токарного станка предназначена для обработки наружных и внутренних конусов, нарезание конических резьб без смещения задней бабки станка.

Кронштейн 011 прикреплен к задней части каретки суппорта. Каретка 012 с помощью тяги и кронштейна 015Б, удерживается неподвижно.

На каретке 012 имеется копирная линейка 013, которая поворачивается вокруг оси 111 на заданный угол при помощи рукоятки.

Конусность на обрабатываемой поверхности обеспечивается во время продольного перемещения каретки по направляющим станины и ползушка скользит по линейки, перемещая на указанный угол верхнюю часть суппорта.

Техническая характеристика токарно-винторезного станка по металлу модели 1и661п

| Основные параметры | 1и611п |

|---|---|

| Наибольший диаметр заготовки,мм | 250 |

| Расстояние между центрами,мм | 500 |

| Высота центров,мм | 130 |

| Наибольшая длина обточки,мм | 500 |

| Суппорт | |

| Число резов | 4 |

Наибольшее расстояние от оси центров до кромки резцедержателя,мм | 130 |

Высота от опорной поверхности резца до линии центров,мм | 16 |

| Задняя бабка | |

| Конус Морзе | 3 |

| Наибольшее перемещение пиноли,мм | 85 |

| Конусная линейка | |

| Наибольшая длина точения конуса,мм | 170 |

| Наибольший угол поворота линейки | 10 |

| Вес,кг | 1120 |

Работа на токарно-винторезном станке модели 1и611п

youtube.com/embed/GbuH7ypauAY”/>

Токарно-винторезный станок 1И611П: характеристики, устройство, паспорт

1П611 Станок токарно-винторезный повышенной точности универсальный. Назначение и область применения

Разработчик токарно-винторезный станок 1П611 – Одесский станкостроительный завод. Начало серийного производства – 1968 год.

Универсальный токарно-винторезный станок 1П611 повышенной точности инструментальной группы предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб

Станок применяется для чистовых и получистовых работ в единичном и мелкосерийном производстве. Станки предназначены для эксплуатации преимущественно в многоэтажных зданиях, а также в подвижных ремонтных мастерских и судах.

Станок обеспечивает:

- Разнообразные токарные работы в центрах, цанговом и кулачковом патронах;

- Широкий диапазон чисел оборотов и подач, обеспечивают производительную обработку при хорошем качестве поверхности;

- фрезерные работы, а также обработку концевым инструментом, установленным в сверлильном патроне;

- Наружное и внутреннее шлифование деталей в центрах и патроне.

Паспорт станка 165

Данное руководство по эксплуатации (Паспорт станка 165) содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта.

Назначение и область применения станка

Распаковка и транспортировка

Фундамент станка, монтаж, установка

Технический паспорт станка

- Основные данные

- Суппорт

- Задняя бабка

- Дополнительные данные

- Привод

- Муфты трения

- Спецификация основных групп станка

- Спецификация органов управления

- Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- Механизм главного движения

- Механизм подач

- Сменные зубчатые колеса

- Механизм подач

- Насосы

- Изменения в станке

- Капитальные ремонты

- Спецификация принадлежностей и приспособлений

Краткое описание ставка

- Станина

- Передняя бабка

- Задняя бабка

- Суппорт и каретка

- Фартук

- Коробка подач

- Гитара

- Патрон

- Люнеты

- Охлаждение

Электрооборудование станка

- Общие сведения

- Описание электропривода и схемы управления

- Включение и отключение электрооборудования станка

- Главный привод

- Привод подач

- Привод охлаждения

- Обслуживание электрооборудования станка

- Возможные неисправности электрооборудования станка и меры их устранения

- Спецификация электрооборудования

Смазка станка

- Спецификация к схеме смазки станка

- Указания по обслуживанию и краткое описание смазочной системы станка

Подготовка станка к первоначальному пуску

Техника безопасности

- Технические средства безопасности, предусмотренные в конструкции станка

- Правила техники безопасности по эксплуатации станка

Регулировка станка

- Регулировка подшипников шпинделя

- Регулировка предохранительной муфты фартука

- Регулировка зазора в направляющей верхней и нижней половинах гайки ходового винта

- Схема расположения штуцеров электромагнитных муфт и регулировка

- Регулировка натяжения ремней главного двигателя

Спецификация подшипников качения и важнейших подшипников скольжения

Спецификация быстроизнашивающихся деталей

- Символы, нанесенные на таблицах станка

- Акт приемки универсального токарно-винторезного станка

Скачать паспорт токарно-винторезного станка 165 в хорошем качестве можно по ссылкам расположенным ниже.

Общие сведения

На станке установлены три трехфазных асинхронных электродвигателя:

Электродвигатель главного привода 1Д.

Электродвигатель смазки 2Д.

Электродвигатель насоса охлаждения ЗД.

Электродвигатели и аппаратура рассчитаны на включение в сеть с частотой и номинальным напряжением, соответствующим заказу. Напряжение местного освещения 36 в. и цепи управления 127 в. Динамическое торможение напряжением 60 в. постоянного тока.

Рисунок – Монтажная электросхема

Описание работы электросхемы

Подключение электрической части станка к сети осуществляется пакетным выключателем ВС. Затем кнопкой 2КУ через магнитный пускатель П происходит включение электродвигателя смазки 2Д. После этого рукояткой валика управления, который связан с конечными выключателями 1КВ и 2КВ, осуществляется включение главного привода 1Д через реверсивный магнитный пускатель В (вперед) или Н (назад).

Рисунок – схема электрическая принципиальная

После включения одного из пускателей В или Н включается реле времени РВ и замыкает свой нормально разомкнутый контакт, подготавливая цепь для динамического торможения через пускатель Т. Пускатель Т включается после установки рукоятки валика управления в нейтральное положение через нормально замкнутые контакты конечных выключателей 1KB, 2КВ и магнитных пускателей В, Н. При этом катушка реле времени отключается, а его контакт размыкается с выдержкой времени и отключает пускатель Т.- Величина выдержки времени настраивается на время, необходимое для полного останова электродвигателя главного привода 1Д, но не более 2,5 сек, так как настройка на более длительное время может привести к выходу из строя селенового выпрямителя и трансформатора. Динамическое торможение происходит путем подачи постоянного тока через селеновый выпрямитель СВ в обмотку статора электродвигателя. Конечный выключатель КТ служит для притормаживания электродвигателя 1Д в момент переключения шестерен редуктора на ходу. Включение электронасоса охлаждения производится пакетным выключателем ВН при работающем электродвигателе смазки 2Д. Включение освещения осуществляется тумблером ВО.

Включение электронасоса охлаждения производится пакетным выключателем ВН при работающем электродвигателе смазки 2Д. Включение освещения осуществляется тумблером ВО.

Защита и блокировка

Защита электрооборудования станка от коротких замыканий обеспечивается плавкими предохранителями 1ПП, 2ПП, ЗПП, 4ПП.

Защита электродвигателей 1Д и 2Д от перегрузки осуществляется тепловыми реле 1РТ и 2РТ.

Нулевая защита схемы обеспечивается пускателем П. В схеме предусмотрены электрические блокировки магнитных пускателей с целью исключения возможности одновременного их включения.

Эксплуатация электрооборудования

При эксплуатации электродвигателей необходимо обращать внимание на их смазку. Не реже двух раз в год проверять шарикоподшипники и заменять старую смазку новой

Промывать подшипники следует бензином, употребление керосина не допускается. В случае сильного износа шарикоподшипники должны быть заменены новыми.

Электродвигатели и аппаратуру необходимо регулярно очищать от пыли и грязи сухой тряпкой. Во избежание разъедания слоя изоляции не допускается промывать обмотки электродвигателей бензином или керосином.

Не реже одного раза в декаду следует проверять состояние контактных соединений и проводов, подводящих ток к электродвигателям.

Необходимо также проверять плотность контакта болта заземления. Следить за исправностью магнитных пускателей, своевременно подчищать подгоревшие контакты наждачным полотном или бархатным напильником. Смазывать контакты нельзя. Износившиеся контакты должны быть своевременно заменены новыми.

Коррозия на магнитопроводах электроаппаратов вызывает усиленное гудение, поэтому их рабочие поверхности периодически должны смазываться машинным маслом и затем протираться насухо.

Не рекомендуется выключать станок пакетным выключателем ВС во время его работы.

В случае отключения электродвигателя тепловым реле необходимо выявить причину и после 15-минутного перерыва кнопкой включить тепловое реле. Только после этого можно продолжать работу.

Только после этого можно продолжать работу.

Тепловые реле имеют регулировку в пределах 25% от номинального тока.

ОТ-5 Вариатор токарно-винторезного станка

Вариатор токарно-винторезного станка от-5

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

Ключевые характеристики

Характеристики станка позволяют работать с деталями размером до 25 сантиметров над станиной и до 12, 5 сантиметров над суппортом. Установка может работать с деталями, длина которых не превышает 50 сантиметров. Частота вращения шпинделя у данного токарного станка колеблется от 20 до двух тысяч оборотов в минуту, при этом размер сквозного отверстия составляет 25 миллиметров.

Отдельно стоит рассказать о характеристиках отдельных узлов этого станка:

- Продольные и поперечные подачи суппорта осуществляются на интервалах 0,01-1,8 мм/об и 0,005-0,9 мм/об соответственно.

- Каретка токарно-винторезного станка иж 1и611п имеет ход до 50 сантиметров.

Габариты станка отличаются относительной компактностью. Длина установки – 1, 77 м; высота – 0, 97 м; ширина – 1,3 м. Вес устройства – 1120 кг. Эти показатели значительно расширяют область применения данного механизма. Установку этого типа одинаково успешно используют в небольших мастерских и на внушительных предприятиях.

Детальные технические характеристики данного устройства предоставлены в следующей таблице:

Электрооборудование

Отдельно стоит описать и строение электрооборудования данного станка. Надежная работа установки базируется на функционировании трех электрических двигателей, которые отвечают:

- За главное движение.

- За смазку ключевых узлов устройства.

- За применение охлаждающей жидкости.

Асинхронные двигатели устройства приводятся в движение от трехфазной электросети и включаются при помощи включателя пакетного типа. Двигатель, который отвечает за подачу смазки к механизмам устройства, приводится в действие магнитным включателем. Для запуска «главного» двигателя используют специальную рукоятку.

Двигатель, отвечающий за систему охлаждения, также приводится в действие только после включения системы подачи смазки. Этот электродвигатель запускают при помощи включателя с надписью «ВН». Кроме него в строение электрической системы (Рис. 1.2 ) данного токарного механизма имеется еще два включателя: «ВО» – включает освещение обрабатываемой зоны, а «КТ» – сбавляет обороты основного двигателя во время переключения шестерней в редукторе.

Рис. 1.2 Электросхема станка токарного 1и611п.

Устройство станка – основные узлы и механизмы

Составные элементы станка обуславливают его высокие технические характеристики и расширенную сферу применения. Винторезная модель обладает рядом своих преимуществ из-за использования качественных и профессиональных деталей.

Станина

Станина в станке ИЖ неподвижная. Ее разборка не требуется, так как конструкция не предусматривает переключения режимов, проведение смазки во время работы. Станина противоударная, собрана из качественного, толстого и прочного металла. Она защищает от получения электрического удара сотрудника.

Передняя бабка

В центре передней бабки есть шкив на гильзе. Он заставляет вращаться узел, который соединяется с редуктором ремнями. В результате работы узла получится 12 скоростей вращения плюс столько же через перебор.

В передней бабке установлен механизм, который позволяют увеличивать шаг резьбы. Есть трензель, необходимый для передачи вращения на коробку передач. Передняя бабка с блокировочным механизмом.

Задняя бабка

Задняя бабка в модели станка относится в округленному типу. Пинол отвечает за плавность хода. Устройство обеспечивает характерный плавный переход и поддержание во время действия режущего инструментария.

Шпиндель

Размер входа равен 2,5 сантиметрам, в то время как прутка отличается в меньшей сторону на 1 мм. Частота вращения минимальная от 20, максимальная до 2 тысяч оборотов в минуту. По ГОСТу конец — 4, размер внутреннего конуса — 4 М.

Суппорт и фартук

Узел рассматриваемой модели станка, на котором сверху расположен суппорт, имеет относительно небольшие размеры в сравнении в другими видами оборудования. Внутри есть механизм, отвечающий за трансформацию вращательного движения ходового вала и ходового винта.

Перечень элементов смазки станка

- 2. Маслораспределитель – 1И611ПУ.20.000

- 4. Маслоуказатель – ИЖ250П.21.315

- 9. Пробка ИЖ 49. – 1-33

- 10. Насос шестеренный – 1И611.72.000

- 11. Бак – 1И611.72.101А

- 12. Маслоуказатель – ИЖ250П.2I.315

- 13. Фильтр магнитный – 1И611.17.503

- 14. Крышка – 1И611.72.102B

- 15. Фильтр – 1И611. 72. сб. 1

- 16. Предохранительный клапан – 1И611.72.111

- 17. Пробка – 1И611.15.157A

- 18. Маслоуказатель – 1И611.15.302

- 19. Пробка КГ1/2″ – Г0СТ12719-67

- 20. Резервуар – 1И611ПУ.50.011Б

- 21. Насос плунжерный – 1И611ПУ.50.000

- 22. Штуцер – 1И611.10.159

- 23. Пробка К 3/8″ – С98-3

- 24. Маслоуказатель – 1И611ПУ.56.000

- 25. Крышка – 1И611ПУ.56.114

- 33. Пробка – Ml6x1,5 С98-4

- 38. Маслоуказатель – 1И611ПУ.50.301

2 Некоторые технические характеристики агрегата

Над суппортом 1И611П можно обрабатывать металлические заготовки диаметром до 12,5 см, над станиной – до 25. При этом максимальная длина детали равняется 50 см. Шпиндель станка в прямом направлении способен вращаться со скоростями от 20 до 2000 оборотов в минуту. Внутренний конус в шпинделе имеет размер Морзе 4, а сечение его внутреннего отверстия составляет 2,5 см.

Пределы подач:

- от 0,01 до 1,8 мм/мин – продольные;

- от 0,005 до 0,9 мм/мин – поперечные.

Каретка станка характеризуется максимальной длиной хода 50 см. Быстрых перемещений суппорта в агрегате не предусмотрено. Полный вес установки составляет более 1100 килограммов при размерах 1770 на 970 на 1300 мм (соответственно длина, ширина и высота).

Указанные характеристики, внесенные в паспорт станка, обуславливают сферу его применения на судах, в мобильных мастерских, в многоэтажных строениях, где он используется для получистовых и чистовых операций в мелкосерийном и единичном производстве.

Как работать со станком

Внимание стоит обратить на технику безопасности. Изначально включается насос, а уже потом после смазывания деталей происходит включение электрической сети

Невыполнение этого правила грозит замыканием и небезопасно для специалиста.

Время работы не указано в паспорте. Станок относится к профессиональный виду, потому может работать бесперебойно несколько часов. Главное следить за тем, чтоб происходила смазка деталей.

1И611П — универсальное оборудование для промышленных целей. Но встречается оно в домашних мастерских. Выбирая устройство внимательно проверяйте его технические характеристики на практике самостоятельно.

Описание и назначение

Проектантом этого оборудования выступил станкостроительный завод расположенный в Одессе. Это оборудование применяют для точения заготовок устанавливаемых в патрон, цанги или зажимаемые в конусных центрах. На этом устройстве допустимо точить заготовки, выполненные из разных сортов металла – черного или цветного.

Станок 1П611 приспособлен для нарезания основных типов резьбы.

Это оборудование нецелесообразно для выполнения черновых операций. Чаще всего его применяют для производства чистового и получистового точения. Оптимальная сфера использования этого станка это ремонтные подразделения, в том числе и передвижные, а так же на судах морского и речного флота.

На этом оборудование допустимо выполнять следующие технологические операции:

- точение цилиндрических и конических изделий;

- фрезерование заготовок с помощью концевого инструмента, зажимаемого в патрон;

- обработку сквозных и глухих отверстий;

- шлифовка внутренних и внешних поверхностей заготовок.

Одна из особенностей этого оборудования заключается в том, что у него широкий диапазон числа оборотов и подач, который обеспечивает высокую производительность итруда с надлежащим качеством точения.

Система управления

Для эффективной и безопасной работы со станком необходимо детально изучить его паспорт и знать следующие нюансы:

- Ходовой винт станка смазывается в автоматическом режиме.

- Скорость вращения шпинделя выбирается оператором перед началом обработки металла.

- Приводные ремни можно менять, не прибегая к разборке шпиндельного узла.

- Для выполнения фрезерных работ на поперечной каретке суппорта устанавливают соответствующий механизм. Для более точных движений суппорта задействуют верньер.

- Суппорт двигается в том направлении, в котором отклонена ручка управления (мнемонический принцип работы).

- На тыльной стороне станка нет никаких рычагов и узлов управления. Это повышает удобность его использования, и облегчает размещение устройства на производственных площадях.

Рис 1.3 Система управления.

Republished by Blog Post Promoter

Краткие сведения о производителе

Команда конструкторов Одесского станкостроительного завода разработала новый токарно-винторезный станок. От аналогов он отличался высокой точностью обработки. В 1968 году модель 1П611 была запущена в производство.

Проектно-конструкторская документация была передана на Саратовский станкостроительный завод. Станки выпускались одновременно и отличались фактически только табличкой на передней бабке. На ней указывалось название завода-производителя.

После 1995 года станкостроительные заводы в Одессе были приватизированы, производство сократилось. В настоящее время работает только часть цехов. В них делают прессы для изготовления кирпича, выпускают деревообрабатывающие станки.

Саратовский завод продолжает выпускать токарные станки и другое металлообрабатывающее оборудование высокой точности под маркой Samat. Простые модели с ручным управлением ушли в прошлое. Теперь на СВСЗ – Средневолжском заводе, производят станки с ЧПУ, автоматизированные линии.

Каковы структурные характеристики горизонтального токарного станка?

Преимущество коробки передач заключается в том, что она может точно контролировать скорость главного вала без чрезмерно высокой скорости главного вала, снижения трения ремня и проскальзывания. Поскольку главный вал расположен горизонтально, его также называют горизонтальным токарным станком.

Поскольку главный вал расположен горизонтально, его также называют горизонтальным токарным станком.

Горизонтальный токарный станок – это станок, который в основном использует токарный инструмент для поворота вращающейся детали.Сверла, развертки, развертки, метчики, матрицы и накатные инструменты также могут использоваться на токарном станке для соответствующей обработки.

Токарный станок – это станок, который в основном использует токарный инструмент для поворота вращающейся детали. Сверла, развертки, развертки, метчики, матрицы и накатные инструменты также могут использоваться на токарном станке для соответствующей обработки. Основными компонентами являются шпиндельная коробка, сменный редуктор, коробка подачи, скользящая коробка, держатель инструмента, задняя бабка, гладкий винт, ходовой винт, станина, ножка станины и охлаждающее устройство.

Особенности горизонтального токарного станка:- Станина, ножка, масляный поддон и др.Токарный станок имеет цельнолитую конструкцию с высокой жесткостью и хорошей ударопрочностью, что соответствует характеристикам высокоскоростных режущих станков.

- Головная бабка имеет конструкцию из трех подшипников, все из которых являются коническими роликоподшипниками. Шпиндель легко регулируется, с высокой точностью вращения и сохранением точности.

- Коробка подачи оснащена механизмом преобразования резьбы в метрические дюймы, который удобен и надежен для выбора и преобразования типов резьбы.

- В выдвижной коробке имеется предохранительное устройство конической муфты, предотвращающее повреждение деталей после перегрузки автоматического ножа.

- Токарный станок оснащен четырехпозиционным механическим упором автоматической подачи в продольном направлении. Путем регулировки продольного положения кулачка на рычаге остановки, необходимая длина обрабатываемой детали может быть установлена, чтобы реализовать обработку продольного размера деталей.

- Задняя бабка оснащена устройством переменной скорости, которое может удовлетворить потребности в бурении и расширении.

- Конструкция системы смазки токарного станка разумная и надежная. Напорный ящик, подающий ящик и раздвижной ящик смазываются изнутри разбрызгиванием, а для автоматической принудительной смазки специальных деталей добавлены линейные насосы и плунжерные насосы.

- Коробка передач: Коробка передач используется для изменения скорости главного вала. Он в основном состоит из трансмиссионного вала и трансмиссионной шестерни. Манипулируя положением шестерни или сцепления вне коробки передач и коробки главного вала, главный вал может получить 12 различных скоростей.Реверс шпинделя достигается за счет реверсирования двигателя.

- Коробка шпинделя: Коробка шпинделя используется для поддержки шпинделя и заставляет его вращаться с различной скоростью; шпиндель полый, в котором удобно пропускать длинные заготовки; конец шпинделя можно установить с коническим отверстием, или можно использовать передний конец шпинделя. Патрон и циферблат устанавливаются на конической поверхности для облегчения зажима обрабатываемой детали.

- Подвесной колесный ящик: Подвесной колесный ящик используется для согласования шестерен с разным количеством зубьев для получения разных скоростей подачи.В основном используется для точения различных видов резьбы.

- Коробка подачи: Коробка подачи используется для изменения количества корма. Главный вал передается в движение коробки подачи через коробку передач, и положение зацепления скользящей шестерни в коробке подачи может быть изменено путем перемещения рукоятки переключения, так что полированный стержень или винтовой стержень могут иметь разные скорости.

- Сдвижная коробка: Сдвижная коробка используется для изменения вращения гладкого стержня и ходового винта на движение автоматической подачи резцедержателя.

Гладкие винты используются для общего точения, а ходовые винты – только для нарезания резьбы. В выдвижной коробке есть механизм блокировки, поэтому их нельзя использовать одновременно.

Гладкие винты используются для общего точения, а ходовые винты – только для нарезания резьбы. В выдвижной коробке есть механизм блокировки, поэтому их нельзя использовать одновременно. - Стойка для инструмента: Стойка для инструмента используется для зажима токарного инструмента и обеспечения его продольной, поперечной или наклонной подачи.

- Седло кровати: оно соединено с выдвижной коробкой и может перемещаться в продольном направлении по направляющим станины с горизонтальными направляющими на нем.

- Средний суппорт: он может перемещаться горизонтально по направляющей на седле.

- Поворотный стол: он закреплен на средней скользящей пластине винтами, и его можно повернуть на любой угол в горизонтальной плоскости, ослабив винты.

- Маленький скейтборд: он может перемещаться на небольшое расстояние по направляющей на поворотной платформе; когда поворотный стол отклоняется на определенный угол, небольшой скейтборд можно использовать для подачи по диагонали, чтобы облегчить скошенную поверхность.

- Квадратный держатель инструмента: он закреплен на небольшой скользящей пластине и может одновременно зажимать четыре токарных инструмента; Ослабив фиксирующую рукоятку, вы можете повернуть квадратный держатель инструмента и вернуть необходимые токарные инструменты в рабочее положение.

- Задняя бабка: Задняя бабка используется для установки заднего центра для поддержки обрабатываемой детали или для установки сверл, разверток и других инструментов для обработки отверстий. Структура задней бабки показана на рисунке 3. Она в основном состоит из втулки, корпуса задней бабки и основания.Поворачивая маховик, втулку можно отрегулировать на определенное расстояние, а заднюю бабку также можно переместить в необходимое положение вдоль направляющей станины, чтобы удовлетворить требованиям обработки различных заготовок.

- Кровать: Кровать фиксируется на ножках кровати.

Станина является основной опорой токарного станка. Функция станины – поддерживать основные компоненты и удерживать их в точном относительном положении во время работы.

Станина является основной опорой токарного станка. Функция станины – поддерживать основные компоненты и удерживать их в точном относительном положении во время работы. - Ходовой винт: Ходовой винт может приводить в движение большую каретку для продольного перемещения для поворота резьбы.Ходовой винт – одна из основных прецизионных деталей токарного станка. Обычно ходовой винт не подается автоматически, чтобы поддерживать точность ходового винта в течение длительного времени.

- Световая полоса: Световая полоса используется для передачи движения во время моторизованной подачи. Движение коробки подачи может передаваться на коробку скольжения через световую планку, так что держатель инструмента может совершать продольное или горизонтальное движение подачи.

- Джойстик станка: Джойстик станка – это механизм управления токарным станком.На левом конце джойстика и на правой стороне каретки есть ручка. Оператор может легко манипулировать рукояткой, чтобы управлять вращением главного вала токарного станка вперед, назад или остановки.

Горизонтальный токарный станок приводится в движение реечной шестерней: мощность, выходящая из двигателя, передается на главный вал через редуктор через ременную передачу, а положение рукоятки вне коробки передач и коробки главного вала изменяется для получения различных зубчатые передачи входят в зацепление, что обеспечивает разную скорость вращения главного вала.Taihao Machinery – это основная продукция компании, включающая электромеханические шпиндели для инструментов, вращающиеся гильзы, ходовые винты, обработку валов, токарную обработку с ЧПУ, держатели инструмента, патроны и адаптеры патронов. Шпиндель заставляет заготовку вращаться через патрон. В то же время вращательное движение главного вала передается на коробку скольжения через механизм реверса, сменные шестерни, коробку подачи и гладкий стержень (или ходовой винт), так что коробка скольжения приводит в движение стойку инструмента для линейного перемещения. вдоль кровати.

вдоль кровати.

Основная функция тормозного устройства горизонтального токарного станка с ЧПУ заключается в использовании в процессе стоянки токарного станка, для преодоления инерции вращения движущихся частей в головной бабке и для управления шпинделем, чтобы он быстро останавливал вращение для укорачивания. вспомогательное время и установить тормоз горизонтального токарного станка.

Горизонтальный токарный станок с ЧПУ использует тормоз тормозной ленты, который в основном состоит из тормозного колеса, тормозной ленты и рычага.Тормозное колесо в тормозном устройстве представляет собой стальной диск со шлицами на валу. Стальная тормозная лента закреплена с внутренней стороны слоем стальной асбестовой сетки для увеличения коэффициента трения. Один конец соединен с корпусом шпинделя, а другой конец закреплен на верхнем конце рычага, тормозная лента горизонтального токарного станка может быть плотно отрегулирована, и ее можно разместить и отрегулировать, непосредственно ослабив спираль, соединяющую тормоз лента и шпиндельная коробка. Когда горизонтальный токарный станок с ЧПУ отрегулирован должным образом, тормозная лента может быть отпущена при вращении главного вала, но когда муфта находится в отпущенном состоянии и горизонтальный токарный станок остановлен, тормозная лента будет удерживать тормозное колесо для осуществления быстрой остановки. главного вала достигается тормоз.

Правила эксплуатации и меры предосторожности для горизонтальных токарных станков:- Перед поездкой убедитесь, что все детали в хорошем состоянии. После запуска холодного автомобиля вертикальный вал должен поработать на холостом ходу на малой скорости в течение 2-20 минут. Особенно важно использовать смазочное масло для нанесения повсюду зимой. Подождите, пока токарный станок заработает нормально.

- Когда вертикальному валу необходимо изменить скорость во время работы, он должен остановиться и изменить скорость.

- Для обеспечения точности винтового стержня нельзя использовать длинный винтовой стержень для автоматической подачи, за исключением нарезания резьбы.

- Запрещается стучать по патрону или направляющей станины для исправления заготовки или инструментов на поверхности станины.

- Когда зажим для подушки используется для исправления более тяжелой заготовки, следует использовать деревянную доску для защиты поверхности станины. Если заготовку невозможно снять после завершения работы, ее необходимо поддерживать домкратом.

- После износа токарного инструмента вовремя заточите его.

- При использовании смазочно-охлаждающей жидкости заранее смажьте направляющие.Смазочно-охлаждающую жидкость в охлаждающем насосе следует регулярно заменять.

- Когда станок работает автоматически, тело и руки не должны попадать в диапазон движения механизма.

- Только перед обработкой убедитесь, что защитная дверца надежно закрыта и заперта. Не открывайте дверцу в автоматическом режиме.

- Скорость шпинделя не должна превышать предельную скорость, разрешенную патроном. Высокая скорость снижает усилие зажима.

- Когда патрон вращается с высокой скоростью, обрабатываемая деталь должна быть зажата, чтобы предотвратить ее выброс во время работы.

- Заготовки и инструменты должны быть зажаты прочно и надежно. Неправильное усилие зажима приведет к вылету заготовки и травмам.

- Не перегружайте резку при обработке заготовки.

- Не снимайте и не модифицируйте защитное устройство, установленное на станке. Станок можно эксплуатировать только тогда, когда все защитные устройства работают нормально.

- Когда станок установлен, отремонтирован, отрегулирован и испытан, квалифицированный или профессиональный специалист по обслуживанию должен отключить и заблокировать источник питания перед техническим обслуживанием в соответствии с инструкциями в руководстве по эксплуатации станка.

- После завершения работы удалите стружку и смазочно-охлаждающую жидкость с токарного станка и вокруг него и добавьте смазочное масло в соответствии с указанными частями после протирания токарного станка.

- Когда вы закончите работу, перекатите большую каретку, пока поворотные ручки на краю станины не будут установлены в крайнее положение, и выключите питание.

Моделирование микрогеометрии поверхности в процессе токарной обработки упруго-деформируемых валов низкой жесткости

Altintas Y (2000) Автоматизация производства: механика резки металла, вибрация станков и проектирование ЧПУ.Издательство Кембриджского университета, Кембридж

Google Scholar

Arnaud L, Gonzalo O, Seguy S, Jauregi H, Peigne G (2011) Моделирование обработки деталей с низкой жесткостью применительно к тонкостенным конструкциям. Int J Adv Manuf Technol 54: 479–488

Статья Google Scholar

Баич Д., Селент Л., Йозич С. (2012) Моделирование влияния параметров резания на шероховатость поверхности, износ инструмента и силу резания при торцевом фрезеровании в автономном управлении процессом.J Mech Eng 58: 673–682

Статья Google Scholar

Campa FJ, de Lacalle LNL, Urbikain G, Ruiz D (2008) Определение условий резания для тонкого фрезерования деталей с низкой жесткостью в аэрокосмической отрасли. В: Материалы международной научно-технической конференции ASME, том 1, стр. 359–368

Campomanes ML, Altintas Y (2003) Улучшенное моделирование во временной области для динамического фрезерования при малых радиальных погружениях.Trans ASME J Manuf Sci Eng 125: 416–422

Статья Google Scholar

Cardi AA, Firpi HA, Bement MT, Liang SY (2008) Анализ динамики детали и прогнозирование во время вибрации в процессе токарной обработки. Сигнальный процесс Mech Syst 22: 1481–1494

Сигнальный процесс Mech Syst 22: 1481–1494

Статья Google Scholar

Chen CK, Tsao YM (2006) Анализ устойчивости регенеративной вибрации в процессе токарной обработки без использования задней бабки.Int J Adv Manuf Technol 29: 648–654

Статья Google Scholar

Furdui F, Cirstoin CA (2015) Экспериментальные исследования шероховатости поверхности при токарной обработке легированной стали E355 на станках с ЧПУ. Appl Mech Mater 760: 385–390

Артикул Google Scholar

Gola A, wić A (2011) Компьютерный выбор станков для гибких производственных систем с использованием экономических критериев.Фактический Пробл Эконом 124 (10): 383–389

Google Scholar

Hassui A, Diniz AE (2003) Сопоставление шероховатости поверхности и вибрации при врезном круглом шлифовании стали. Int J Mach Tools Manuf 43: 855–862

Артикул Google Scholar

Хуанг Ю.А., Лю Х.М., Инь З.П., Сюн Ю.Л. (2009) Комплексная обработка поверхности: термомеханический анализ для прогнозирования ошибок при обработке деталей с низкой жесткостью.Конспект лекций по искусственному интеллекту, том 5928, стр. 666–677

Jianliang G, Rongdi H (2006) Объединенная модель диаметральной погрешности при точении тонкого стержня с опорой толкателя. Int J Mach Tools Manuf 46: 1002–1012

Артикул Google Scholar

Клосовски Г., Гола А., Свич А. (2015) Применение контроллера нечеткой логики для балансировки машинной нагрузки в дискретной производственной системе. В: Jackowski K et al (ed) IDEAL 2015, LNCS 9375, 2015, pp 256–263

Li H, Shin YC (2006) Комплексная динамическая имитационная модель и имитационная модель фрезерования. Trans ASME J Manuf Sci Eng 128: 86–95

Trans ASME J Manuf Sci Eng 128: 86–95

Статья Google Scholar

Литак Г., Русинек Р., Тетер А. (2004) Нелинейный анализ экспериментальных временных рядов процесса прямой токарной обработки. Meccanica 39: 105–112

Статья МАТЕМАТИКА Google Scholar

Lopes LGD, Gomes JHD, de Paiva AP, Barca LF, Ferriera JR, Balestrassi PP (2013) Многомерное моделирование шероховатости поверхности и оптимизация в условиях неопределенности.Измерение 8 (46): 2555–2568

Артикул Google Scholar

Lorong P, Coffignal G, Cohen-Assouline S (2008) Simulation du comportement dynamic d’un systeme usinant: моделирование взаимодействия внешнего / материального объекта при наличии гибкого элемента. Mec Ind 9: 117–124

Google Scholar

Пахар И., Баят М., Баят М. (2015) Вариационный подход для приближенного аналитического решения нелинейных уравнений собственных колебаний.IJST Trans Mech Eng 39 (M1 +): 237–282

Google Scholar

Qi H, Tian Y, Zhang D (2013) Прогноз сил механической обработки для периферийного фрезерования деталей с низкой жесткостью и криволинейной геометрией. Int J Adv Manuf Technol 64: 1599–1610

Статья Google Scholar

Ратчев С., Лю С., Хуанг В., Беккер А.А. (2004) Прогнозирование ошибок фрезерования и компенсация при обработке деталей с низкой жесткостью.Int J Mach Tools Manuf 44 (15): 1629–1641

Артикул Google Scholar

Ryu SH, Lee HS, Chu CN (2003) Прогнозирование ошибки формы при обработке боковой стенки с учетом отклонения инструмента. Int J Mach Tools Manuf 43: 731–737

Артикул Google Scholar

Свич А. , Тараненко В. (2012) Адаптивный контроль точности обработки осесимметричных деталей низкой жесткости в упруго-деформируемом состоянии.Maint Reliab 14 (3): 215–221

, Тараненко В. (2012) Адаптивный контроль точности обработки осесимметричных деталей низкой жесткости в упруго-деформируемом состоянии.Maint Reliab 14 (3): 215–221

Google Scholar

Свич А., Тараненко В., Волос Д. (2010) Новый метод обработки валов с низкой жесткостью. Adv Manuf Sci Technol 34: 59–71

Google Scholar

Свич А., Волос Д., Литак Г. (2014a) Метод контроля точности обработки упруго-деформируемых валов низкой жесткости. Lat Am J Solids Struct 11: 260–278

Статья Google Scholar

wić A, Wołos D, Zubrzycki J, Opielak M, Gola A, Taranenko V (2014b) Контроль точности при обработке валов с низкой жесткостью.Appl Mech Mater 613: 357–367

Артикул Google Scholar

wić A, Draczew A, Gola A (2016) Метод достижения точности термомеханической обработки валов низкой жесткости. Adv Sci Technol Res J 10 (29): 62–70

Статья Google Scholar

Tahavvor AR, Sepehrinia S (2014) Прогнозирование температуры скважины в процессе бурения с использованием искусственных нейронных сетей.IJST Trans Mech Eng 38 (M1 +): 269–274

Google Scholar

Тараненко Г., Тараненко В., Свич А., Сабельски Ю. (2010) Моделирование динамической системы обработки валов с низкой жесткостью. Maint Reliab 4 (48): 4–15

Google Scholar

Tian LZ, Wu JH, Xiong ZH, Ding H (2015) Активное подавление вибрации при токарной обработке заготовок с низкой жесткостью путем согласования системы. Конспект лекций по искусственному интеллекту, том 9245, стр. 609–618

Tlusty J (2000) Производственные процессы и оборудование.Prentice Hall, Верхняя Седл-Ривер

Google Scholar

Urbicain G, Olvera D, Fernández A, Rodríguez A, Tabernero I, López de Lacalle LN (2012) Лепестки устойчивости при токарной обработке деталей с низкой жесткостью. Adv Mater Res 498: 231–236

Adv Mater Res 498: 231–236

Статья Google Scholar

Zhe-Zhu X, Xiao-Jing L, Sung-Ki L (2014) Исследование точности позиционирования ШВП с воздушным охлаждением гайки / вала для высокоточного привода подачи.Int J Precis Eng Manuf 15 (1): 111–116

Артикул Google Scholar

Инструментальные станки TRAK с ЧПУ ProtoTRAK RLX

Токарные цеха TRAK с ЧПУ ProtoTRAK RLX Менюс ЧПУ ProtoTRAK RLX

Инструментальные станкиTRAK делают любую токарную работу более простой и производительной.

- Ручной с УЦИ, 2-х осевой ЧПУ

- Программируемая скорость шпинделя

- Настоящие маховички для ручной работы

- Дополнительные револьверные головки для автоматической смены инструмента

ВИДЕО: Обзор токарных станков TRAK feat.TRL 1845RX

ВИДЕО: Обзор токарных станков для инструментальных цехов

TRAKing Pat объясняет особенности и опции токарных станков для инструментальных цехов серии RX.

Инструментальный токарный станок TRAK Характеристики:

Производительность и эффективность

- Ручное точение, когда это необходимо

- ЧПУ с ручной сменой инструмента, легкое производство ЧПУ с запрограммированной сменой инструмента (револьверные головки опционально)

- ProtoTRAK RLX CNC интегрирован на заводе

- Программируемая скорость шпинделя

- дюймов на оборот (IPR) и программирование постоянной скорости поверхности (CSS)

Гибкость и точность

- Настоящие маховички для ручного управления и TRAKing ®

- Большой ход по оси X подходит для различных наборов инструментов

- Прецизионные шлифованные ШВП для точного позиционирования

- Бесщеточные серводвигатели для мощности и быстрого позиционирования

- Инверторный привод шпинделя

Станки TRAK – Southwestern Industries, Inc.