Доклад на тему «Открытие в истории науки и техники»

Токарные станки были изобретены и применялись еще в глубокой древности. Они были очень просты по устройству, весьма несовершенны в работе и имели вначале ручной, а впоследствии ножной привод.

Введение

Токарные станки были изобретены и применялись еще в глубокой древности. Они были очень просты по устройству, весьма несовершенны в работе и имели вначале ручной, а впоследствии ножной привод.

Целью моего доклада является изучение истории создания токарного станка.

Для достижения данной цели мне потребовалось решить ряд задач:

- найти информацию о создателе станка;

- изучить историю его создания.

Данная тема является актуальной в связи с тем, что токарный станок стал неотъемлемой частью машиностроения, которое является одной из основных отраслей современного мира.

Глава 1. Создание токарно-винторезного станка

1.1. История и краткое описание токарных станков

до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.В 14-15 веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в 20 веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

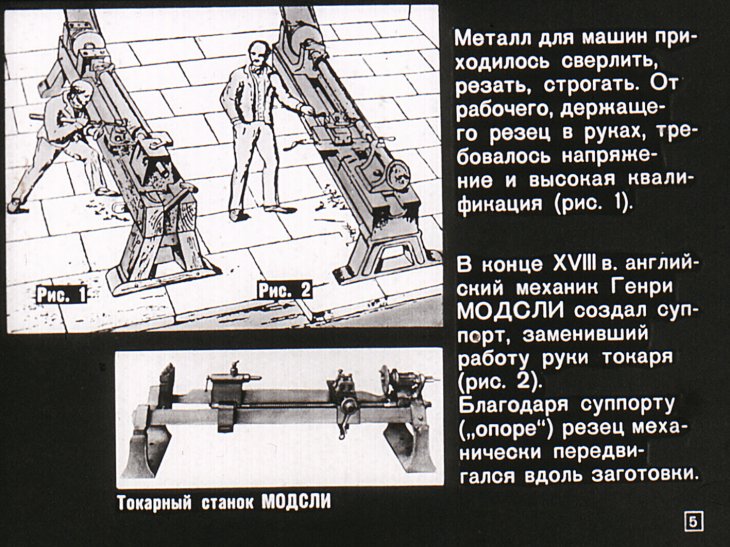

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки.

В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

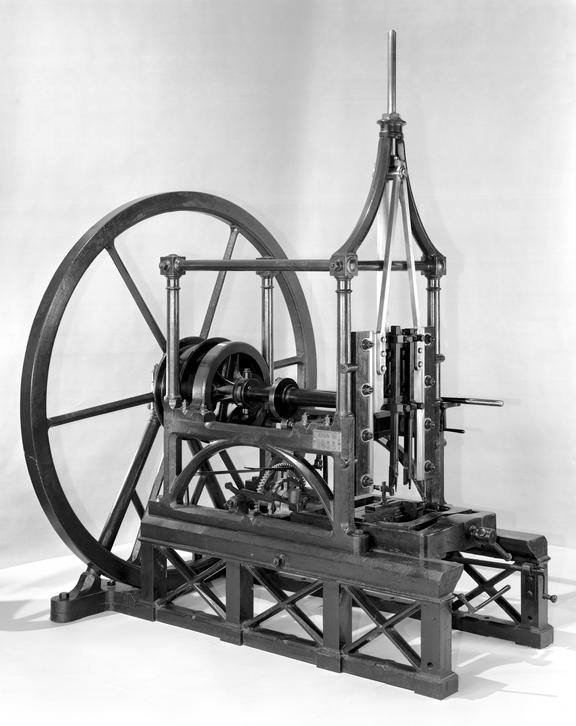

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины 14 в. водяные приводы стали распространяться в металлообработке.

В середине 16 века Жак Бессон изобрел токарный станок для нарезки цилиндрических и конических винтов.

В 17 в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале 18 в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.

Глава 2. Создание токарно-винторезного станка с механизированным суппортом

2.1. Кто создал токарно-винторезный станок?

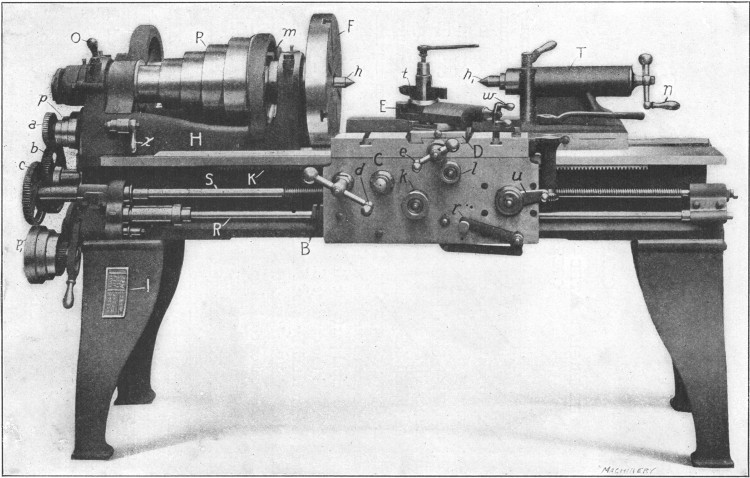

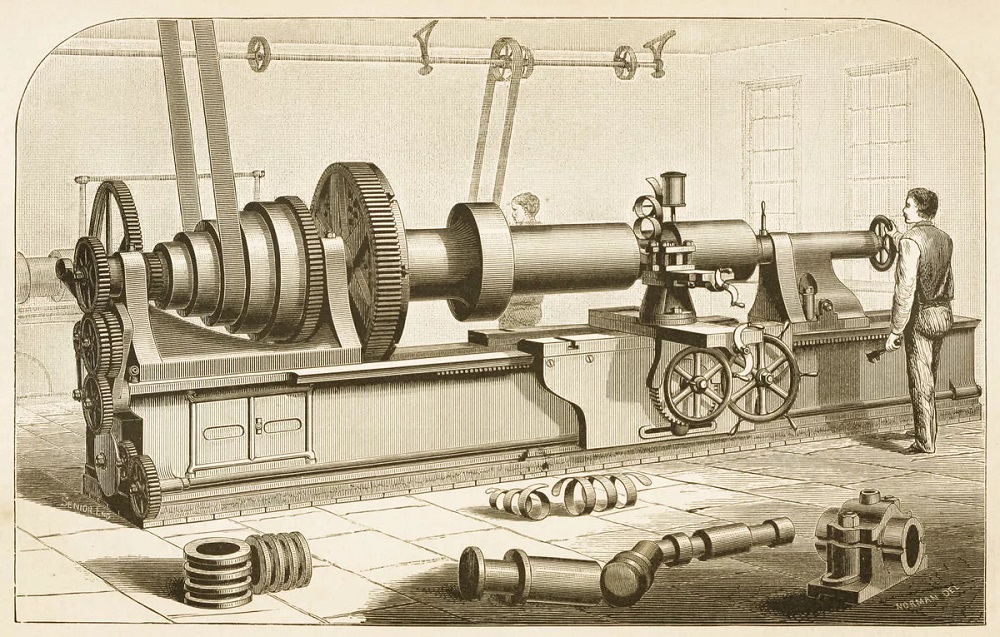

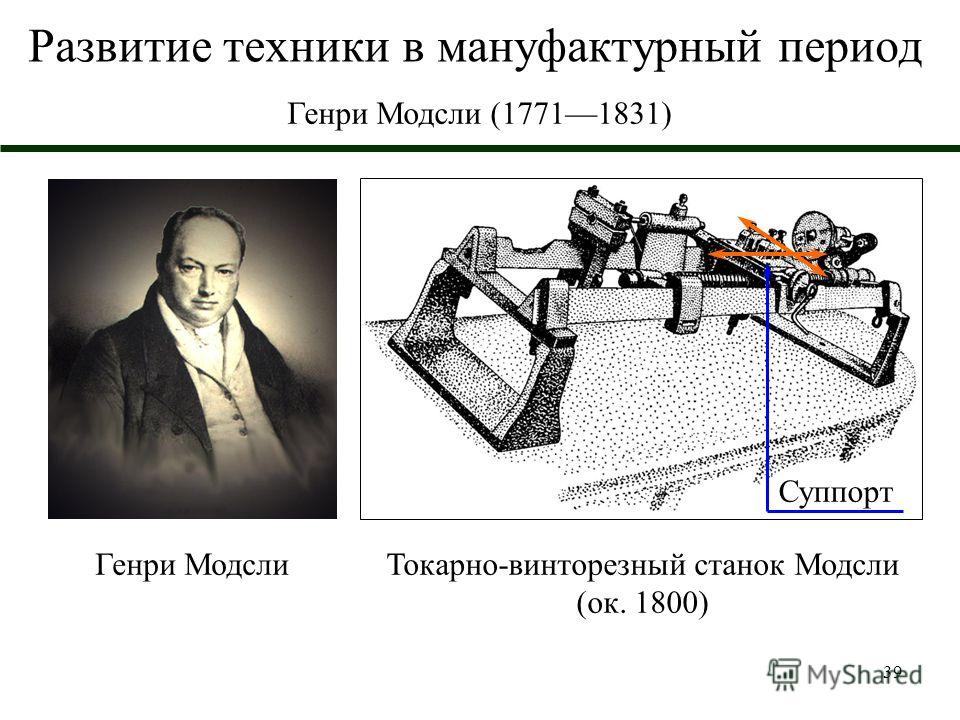

Генри Модсли-английский механик и промышленник, создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном. В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама — лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете. Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом.

2.2. Когда и как создали токарно-винторезный станок

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы. Основными изделиями мастерской были придуманные Брамо ватер-клозеты и замки. Спрос на них был очень широкий, а ручным способом изготавливать их было трудно. Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом. Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении. Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом. Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении. Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Нужна помощь в написании доклада?

Мы – биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Цена доклада

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага. Как уже говорилось, слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло-ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом. Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта.

В 1800 году Модсли внес замечательное усовершенствование в свой станок — взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

Другая его заслуга была в том, что он внедрил идею суппорта в массовое производство и тем способствовал ее окончательному распространению. Он же первый установил, что каждый винт определенного диаметра должен иметь резьбу с определенным шагом. До тех пор, пока винтовая нарезка наносилась вручную, каждый винт имел свои особенности. Для всякого винта изготовлялась своя гайка, обычно не подходившая ни к какому другому винту. Введение механизированной нарезки обеспечило единообразие всех резьб. Теперь любой винт и любая гайка одного диаметра подходили друг к другу вне зависимости от того, где они были изготовлены. Это было начало стандартизации деталей, имевшей чрезвычайно большое значение для машиностроения. Один из учеников Модсли, Джеймс Несмит, в последующем сам сделавшийся выдающемся изобретателем, писал в своих воспоминаниях о Модсли, как о зачинателе стандартизации. «Он перешел к распространению важнейшего дела единообразия винтов. Можно назвать это усовершенствованием, но вернее будет назвать это переворотом, произведенным Модсли в машиностроении. До него не было никакой системы в соотношении между числом витков нарезки винтов и их диаметром. Каждый болт и гайка были пригодны только друг для друга и не имели ничего общего с болтом соседних размеров. Поэтому все болты и соответствующие им гайки получали специальные маркировки, обозначавшие принадлежность их друг к другу. Любое смешение их вело к бесконечным затруднениям и расходам, неэффективности и неразберихи — часть машинного парка должна была постоянно использоваться для ремонта.

Теперь любой винт и любая гайка одного диаметра подходили друг к другу вне зависимости от того, где они были изготовлены. Это было начало стандартизации деталей, имевшей чрезвычайно большое значение для машиностроения. Один из учеников Модсли, Джеймс Несмит, в последующем сам сделавшийся выдающемся изобретателем, писал в своих воспоминаниях о Модсли, как о зачинателе стандартизации. «Он перешел к распространению важнейшего дела единообразия винтов. Можно назвать это усовершенствованием, но вернее будет назвать это переворотом, произведенным Модсли в машиностроении. До него не было никакой системы в соотношении между числом витков нарезки винтов и их диаметром. Каждый болт и гайка были пригодны только друг для друга и не имели ничего общего с болтом соседних размеров. Поэтому все болты и соответствующие им гайки получали специальные маркировки, обозначавшие принадлежность их друг к другу. Любое смешение их вело к бесконечным затруднениям и расходам, неэффективности и неразберихи — часть машинного парка должна была постоянно использоваться для ремонта. Только тот, кто жил в относительно ранние дни производства машин, может иметь правильное представление о неприятностях, препятствиях и расходах, которые вызывало подобное положение, и только тот правильно оценит великую заслугу, оказанную Модсли машиностроению».

Только тот, кто жил в относительно ранние дни производства машин, может иметь правильное представление о неприятностях, препятствиях и расходах, которые вызывало подобное положение, и только тот правильно оценит великую заслугу, оказанную Модсли машиностроению».

Заключение

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Токарные станки

Если предположить, что токарный станок был изобретен сравнительно не давно, около двухсот лет назад, когда человек начал связывать свою жизнь с металлом, то окажется, что это абсолютно неверное предположение. Токарные станки берут свое начало еще до точки отсчета столетий нашей эры. Первые упоминания о станках такого типа датируются 650 годом до нашей эры. Это был простейший станок, операции на котором исполнялись с помощью человеческих рук и нехитрых приспособлений.

В средних веках токарные станки стали приобретать очертания современных, так как развитие наук пошло вперед, и уже к станку был разработан механизм, напоминающий принцип ножной швейной машинки, и с этого момента весь процесс точения происходил в одну сторону. В 1500 году токарные станки обрели стальные центры и люнет, что дало возможность обрабатывать детали сложной формы, но сам привод имел малую мощность, и данный недостаток не позволял снимать стружку больших размеров с заготовки. Следовательно и обработка металла не было эффективной, выход был прост: руку рабочего необходимо было заменить механизмом, который бы обладал большей мощностью, чем мускульная сила человека.

Восемнадцатый век можно охарактеризовать, как время активного совершенствования токарного станка в целом, поиска решений для повышения эффективности обработки металла. Накопленные разработки позволили в конце восемнадцатого века создать универсальный токарный станок, который стал основой всего машиностроения. Автором создания суппорта, который вдохнул новую жизнь в токарный станок, стал английский изобретатель Генри Модсли, постоянно совершенствуя его, доведя до того вида, который известен нам сейчас. Кроме этого, именно Модсли стал внедрять стандартизацию, при изготовлении резьбы на гайках и винтах для упрощения технологического процесса.

Следующим этапом в совершенствовании токарных станков стала их автоматизация. И здесь абсолютными пионерами можно назвать американцев. Не смотря на то, что использование техники для обработки металлов и металлических заготовок в США началось намного позже, чем в Европе, уже в девятнадцатом веке американские токарные станки были гораздо лучше по качеству, чем европейские. Так как станки выпускались серийно, появилась возможность производить замену целых узлов или блоков, которые выпускались одной фирмой. Были внедрены первые элементы автоматизации, позволяющие останавливать процесс обработки при достижении определенного размера детали.

Так как станки выпускались серийно, появилась возможность производить замену целых узлов или блоков, которые выпускались одной фирмой. Были внедрены первые элементы автоматизации, позволяющие останавливать процесс обработки при достижении определенного размера детали.

В России «праотцом» токарных станков принято называть Наротова Андрея Константиновича. Большинство ученых по сегодняшний день спорят о пальме первенства Генри Модсли в изобретении суппорта, доказывая, что именно Андрей Наротов еще раньше , чем Модсли изобрел токарный станок, который по точности обработки был гораздо лучше в разы, чем станок Модсли. Основное развитие станкостроительной отрасли в нашей стране пришлось на годы Великой Отечественной войны. Когда парк токарных станков составлял 750 тысяч единиц. После войны с применением изобретения быстрорежущей стали появились быстроходные станки, отличающиеся большой мощностью

Сегодня токарные станки совсем не похожи на своих древнейших собратьев, и развитие станкостроения не стоит на месте, сейчас в век компьютерных технологий, осваивается полностью автоматизирование процесса, без присутствия человека в нем.

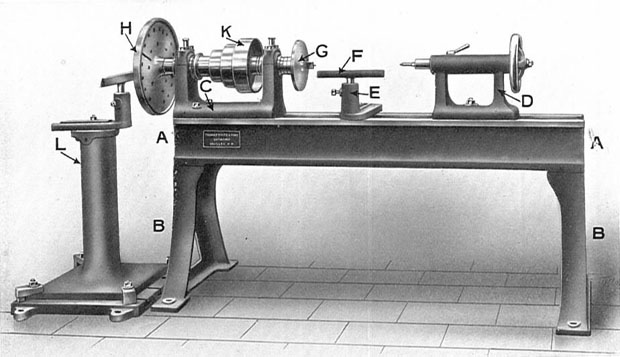

Настольный токарный станок и коробка – Коллекция MAAS

Описание объекта

Настольный токарный станок с треугольной станиной, оправкой, задней бабкой со свободным бегунком, опорой для руки с одним тройником, направляющей опорой, приспособлением для преобразования токарного станка в заднюю передачу, ножным колесом и коробкой , металл/дерево, мастер Генри Модслей, Англия, ок. 1805Физическое описание

Токарный станок, состоящий из различных компонентов с ящиком для транспортировки.

Штанга изготовлена из чугуна. В стержне справа от горлышка есть длинная неглубокая выемка, тарелка для очистки большого патрона или заготовки и шрамов от срезания круглых разливочных литников или зажимных деталей.

Втулки для оправки изготовлены из бронзы. Их стиль соответствует стилю токарных станков с часами в Ланкашире (но они чаще встречаются из железа) с оправкой, переносимой между независимыми тарелками, индивидуально подогнанными к стержню. Заглушка грифа имеет стальную заглушку с центром внутрь справа под воротником. На левой тарельчатой тарелке имеется плоская направляющая для хвостовой части оправки, а на кране навинчен винт с контргайкой, который толкает бегунок вверх. Бегунок зажимается так же, как и бегунок задней бабки.

Заглушка грифа имеет стальную заглушку с центром внутрь справа под воротником. На левой тарельчатой тарелке имеется плоская направляющая для хвостовой части оправки, а на кране навинчен винт с контргайкой, который толкает бегунок вверх. Бегунок зажимается так же, как и бегунок задней бабки.

Оправка и шкив изготовлены из бронзы с заполнением из твердой древесины. Цифры не видел. Количество дивизий не сосчитано. Конус имеет три ступени с канавками с круглым дном, подходящим для кишки 1/4 дюйма; они были повернуты и не изношены до такой формы из-за V-образных канавок. Оправка кажется полностью стальной с двухконусной шейкой. Посадочное место для шкива восьмигранное и коническое. Стиль шкива близко соответствует стилю передней бабки, подписанной Модсли в Институте инженеров-механиков (Лондон). На хвостовике оправки имеется латунная втулка, часть которой нарезана на тонкую спираль.

Патрон представляет собой трехдюймовый трехкулачковый самоцентрирующийся патрон американского типа, изготовленный, вероятно, в конце 19 века.

Свободная тарельчатая или задняя бабка имеет реверсивную направляющую с охватываемым и охватывающим центрами. В поппите есть несколько пустых отверстий, что указывает на то, что когда-то к нему устанавливались другие детали.

Подставка для рук крепится к перекладине способом, также напоминающим токарные станки Lancashire с часами: затяжка стопорного винта для фиксации нижней части к перекладине также приводит к опусканию стальной накладки типа «ласточкин хвост» через два болта, которые также фиксируют ползунок к нижней части . Бронзовый ползунок состоит из отдельных частей стрелы, прикрученных или заклепанных стальными штифтами. Тройник и его крепежный винт стальные. Несколько отверстий, просверленных в нижнем блоке и в ползунке, некоторые из которых имеют резьбу, указывают на то, что к этим частям было прикреплено другое устройство.

Задняя планка, хотя и не подписанная, несомненно, принадлежит Модслею и выполнена по его обычному образцу. Отливка из бронзы крепится к станине с помощью стальной дуговой гайки и фиксатора. Нижняя направляющая имеет с обеих сторон бронзовые регулировочные детали, каждая из которых имеет три установочных винта и четыре крепежных винта, которые пронумерованы и соответствуют номерам, выбитым рядом с ними. Слайдер изготовлен из чугуна. Стальной ходовой винт впускается сверху с крышками, расположенными заподлицо, каждая из которых удерживается двумя винтами. Гайка из латуни или бронзы разделена горизонтально; две части соединены двумя винтами, вставленными снизу, и прикреплены к ползуну двумя винтами сверху. Винт очень тонкий и выдвигается назад примерно на 13,5 мм; он предназначался для установки колес для токарно-винторезного станка с салазками, установленными на удлинителе под прямым углом (отсутствует), так что этот винт был бы параллелен оси токарного станка. На этом конце винта установлено червячное колесо из латуни или бронзы (36 зубьев) диаметром 47,5 мм. Когда-то он был закреплен поперечным штифтом, теперь его нет. По-видимому, это предназначено для автоматической подачи этого движения остальных с помощью другого утраченного аппарата.

Нижняя направляющая имеет с обеих сторон бронзовые регулировочные детали, каждая из которых имеет три установочных винта и четыре крепежных винта, которые пронумерованы и соответствуют номерам, выбитым рядом с ними. Слайдер изготовлен из чугуна. Стальной ходовой винт впускается сверху с крышками, расположенными заподлицо, каждая из которых удерживается двумя винтами. Гайка из латуни или бронзы разделена горизонтально; две части соединены двумя винтами, вставленными снизу, и прикреплены к ползуну двумя винтами сверху. Винт очень тонкий и выдвигается назад примерно на 13,5 мм; он предназначался для установки колес для токарно-винторезного станка с салазками, установленными на удлинителе под прямым углом (отсутствует), так что этот винт был бы параллелен оси токарного станка. На этом конце винта установлено червячное колесо из латуни или бронзы (36 зубьев) диаметром 47,5 мм. Когда-то он был закреплен поперечным штифтом, теперь его нет. По-видимому, это предназначено для автоматической подачи этого движения остальных с помощью другого утраченного аппарата. Ползун имеет шесть резьбовых отверстий на центральной линии для установки центрального штифта и крепежных винтов верхнего ползуна. Центральный штифт имеет коническую форму и имеет прорезь для отвертки. Верхняя направляющая имеет бронзовое основание, которое можно скруглить примерно на 30 градусов с каждой стороны под прямым углом к нижней направляющей. Упомянутый выше стальной индекс входит в два отверстия на заднем фланце этой детали. Оба клинка (бронза) подвижны, закреплены четырьмя стяжными винтами каждый, но только передний регулируемый. Ползун бронзовый с тремя гнездами для фрезы, отлитыми целиком, одно гнездо вдоль и два поперек, с двумя стальными дугообразными винтами для зажима инструмента. Стальной ходовой винт вставляется с конца лебедки и удерживается на месте кольцевой гайкой, утопленной в отливку на другом конце. Оригинальные стальные лебедки для обеих горок присутствуют. Паутина обоих согнута. Оба имеют оригинальные ручки из твердого дерева (Lignum vitae) с латунными наконечниками.

Ползун имеет шесть резьбовых отверстий на центральной линии для установки центрального штифта и крепежных винтов верхнего ползуна. Центральный штифт имеет коническую форму и имеет прорезь для отвертки. Верхняя направляющая имеет бронзовое основание, которое можно скруглить примерно на 30 градусов с каждой стороны под прямым углом к нижней направляющей. Упомянутый выше стальной индекс входит в два отверстия на заднем фланце этой детали. Оба клинка (бронза) подвижны, закреплены четырьмя стяжными винтами каждый, но только передний регулируемый. Ползун бронзовый с тремя гнездами для фрезы, отлитыми целиком, одно гнездо вдоль и два поперек, с двумя стальными дугообразными винтами для зажима инструмента. Стальной ходовой винт вставляется с конца лебедки и удерживается на месте кольцевой гайкой, утопленной в отливку на другом конце. Оригинальные стальные лебедки для обеих горок присутствуют. Паутина обоих согнута. Оба имеют оригинальные ручки из твердого дерева (Lignum vitae) с латунными наконечниками. То, что для нижней лебедки, заело на своем штифте.

То, что для нижней лебедки, заело на своем штифте.

Задний редуктор состоит из двух литых кронштейнов, усаживаемых на станину, соединенных тягой, проходящей через два отверстия на уровне низа станины. Настоящий стержень с заплечиками на концах и левой резьбой выглядит импровизацией. Стальной вал проходит в отверстиях выше уровня вершины стержня. Между скобами находится шестерня с двадцатью зубьями, грубо закрепленная на штифтах. Слева на втулке установлено колесо. Веретено выдвинуто влево и имеет конический квадрат, по-видимому, для лебедки. Справа он снабжен воротником из латуни или бронзы, в который вставлен радиальный указатель с заостренным концом. Острие повернуто назад, но это может быть случайное повреждение. За ним деревянный шкив с плоскодонной канавкой, слегка сколотой. Колесо и шестерня изготовлены из латуни или бронзы и, возможно, изначально принадлежали к набору винтовых отрезных кругов, связанных с ползуном. Аппарат в целом не производит впечатления оригинального оборудования.

Табуретки, поддерживающие концы стержня, представляют собой грубые чугунные отливки, зачищенные только на их верхних поверхностях, к каждому из которых стержень крепится латунной или бронзовой перемычкой, каждая из которых крепится двумя винтами с потайной головкой. Эти винты с мелкой резьбой, ввернутые в железо, выглядят оригинально, но болты, которые ввинчиваются снизу, чтобы прикрепить их к скамье, имеют крупную резьбу. Прижимные болты имеют квадратные головки с круглыми буртиками и проходят через чугунные ответные пластины. Нижние стороны табуретов облегчены, чтобы сформировать четыре подушечки по углам.

Ножное колесо более новое и импровизированное. Есть железное колесо с пятью прямыми плечами и тремя V-образными канавками. Канавки и грани обода выточены; на лицах очевидна некоторая болтовня, что позволяет предположить, что колесо могло быть довольно ранним или что оно было повернуто с помощью импровизированной установки. Босса не выворачивают на улицу, а надоедают и вырезают ключ. Это колесо может быть оригинальным, но оно довольно маленькое и легкое по обычным меркам. Кривошип согнут из круглого прутка. Сиденье для руля и горловина для шатуна повернуты. Он работает в цельных стационарных блоках, которые, безусловно, не являются оригинальными. Шахта кажется импровизированной, как и педаль.

Это колесо может быть оригинальным, но оно довольно маленькое и легкое по обычным меркам. Кривошип согнут из круглого прутка. Сиденье для руля и горловина для шатуна повернуты. Он работает в цельных стационарных блоках, которые, безусловно, не являются оригинальными. Шахта кажется импровизированной, как и педаль.

Ящик деревянный с металлическими креплениями. Это оригинальная коробка, в которой токарный станок был доставлен на корабле из Англии в Австралию.

В точку | Cutting Tool Engineering

Разработка первого современного промышленного токарно-винторезного станка произошла в конце 1790-х годов. Человеком, непосредственно ответственным за это, был британский мастер инструментов по имени Генри Модсли, который также разработал первый в мире настольный микрометр.

Одноточечное нарезание резьбы — довольно простой процесс — не сильно изменился со времен Модсли до разработки ЧПУ 170 лет спустя. Контроллеры сделали одноточечную многопоточность еще проще.

На протяжении всей истории успешное нарезание резьбы основывалось на одном и том же основном принципе: синхронизируйте вращение шпинделя с движением резьбонарезного инструмента. Это достигается с помощью механического ходового винта и толкателя на токарном станке с ручным двигателем. На станках с ЧПУ системы сервоприводов с компьютерным управлением выполняют ту же задачу, хотя и намного эффективнее.

Это достигается с помощью механического ходового винта и толкателя на токарном станке с ручным двигателем. На станках с ЧПУ системы сервоприводов с компьютерным управлением выполняют ту же задачу, хотя и намного эффективнее.

Точка контакта

Для нарезания резьбы вам нужен не только токарный станок — ручной или ЧПУ. Инструментальная обработка, как и в любом другом процессе механической обработки, является важной частью нарезания резьбы.

Инструмент для нарезания резьбы может быть таким же простым, как кусок быстрорежущей стали, отшлифованный до формы профиля резьбы, которую вы хотите нарезать. Конечно, для большинства работ лучшим выбором будет сменная твердосплавная пластина.

Одна из самых дешевых и универсальных вставок — так называемая универсальная вставка — является экономичным выбором для менее требовательных задач по нарезанию резьбы. Универсальная пластина представляет собой двусторонний инструмент для нарезания резьбы с отрицательным передним углом, который имеет четыре режущие кромки по цене двух. Но эта кажущаяся экономия сводится на нет тем, как применяется вставка.

Но эта кажущаяся экономия сводится на нет тем, как применяется вставка.

Чтобы иметь четыре пригодных для использования кромки, вставка устанавливается в держателе отрицательно. Резьбовая пластина имеет тенденцию быть слабой по своей природе из-за ее неподдерживаемой режущей кромки. Это, в сочетании с отрицательным углом резания, означает, что универсальная пластина имеет гораздо большую склонность к сколам, чем ее односторонние собратья. Это особенно важно при резке более твердых материалов, таких как нержавеющая сталь.

Три других типа резьбонарезных вставок могут стать лучшим решением для вашей мастерской. Первый выбор – вставка «на ребро». Этот тип обычно имеет три режущих кромки, сидит вертикально в держателе и удерживается на месте верхним зажимом и центральным винтом.

Самый популярный вид резьбонарезной пластины — «верхняя насечка», прозвище, полученное от торговой марки Top Notch, впервые представленной Kennametal Inc. Механический зажим прочно удерживает пластину на месте с помощью канавки, отлитой в ее верхней части. . Сегодня первоклассный стиль доступен от ряда поставщиков.

. Сегодня первоклассный стиль доступен от ряда поставщиков.

Тип «укладка» — это еще один тип инструмента для нарезания резьбы. Как следует из названия, он ровно лежит в державке. Винт или верхний зажим фиксирует его. Типы Laydown обычно имеют три режущие кромки и требуют использования «наковальни», которая находится между пластиной и держателем, поддерживает пластину и наклоняет ее под небольшим углом, чтобы соответствовать шагу резьбы.

Независимо от того, какой стиль вы выберете, вы должны выбрать пластину с полным или частичным профилем (рис. 1).

Рис. 1a: Полнопрофильная вставка одновременно нарезает боковые и вершинные поверхности резьбы. Для каждого шага резьбы требуется отдельная вставка. Рис. 1b: Пластина с неполным профилем подходит для широкого диапазона шагов резьбы, что уменьшает количество пластин, которые должны храниться на складе.

Вставки с неполным профилем гораздо более универсальны и доступны. Они отшлифованы таким образом, чтобы большой диаметр резьбы (или меньший диаметр в случае внутренней резьбы) оставался непрорезанным резьбовой вставкой. Для этого необходимо выполнить чистовой проход другим инструментом.

Для этого необходимо выполнить чистовой проход другим инструментом.

Полнопрофильная пластина, как следует из названия, одновременно нарезает боковые и вершинные поверхности резьбы. Весь профиль резьбы шлифуется во вставку. (Полнопрофильные пластины также известны как «верхние» пластины, потому что они нарезают всю резьбу, включая верхнюю часть.)

Основным недостатком полнопрофильной пластины является стоимость содержания большого количества инструментов для нарезания резьбы. Он нарезает весь профиль резьбы, но для каждого шага резьбы требуется отдельная пластина с полным профилем.

Тем не менее, многие операторы предпочитают полнопрофильные пластины, поскольку они устраняют необходимость повторного нарезания вершины резьбы, что может сэкономить несколько секунд времени обработки каждой детали. А экономия нескольких секунд на детали может сократить длительный производственный цикл на несколько часов.

Определение подачи

Обычной проблемой, с которой сталкиваются операторы при нарезании резьбы, является определение надлежащей скорости подачи. Все станки с ЧПУ имеют ограничения подачи и скорости вращения, которые могут иметь значение при нарезании резьбы.

Все станки с ЧПУ имеют ограничения подачи и скорости вращения, которые могут иметь значение при нарезании резьбы.

Допустим, вам нужно изготовить деталь из инконеля, требующую обработки наружной резьбы 1/2-13. Вы знаете, что правильная формула для определения числа оборотов в минуту: (3,82 x фут/мин)/диаметр, где фут/мин равна скорости резания материала в футах в минуту. Вы можете использовать эту формулу или, для упрощения, умножить скорость резания на четыре и разделить на диаметр заготовки: (4 x фут/мин)/диаметр. Любая формула приемлема для этого приложения.

Итак, вы открываете Справочник по машинному оборудованию и получаете скорость резки от 60 до 90 футов в минуту для инконеля. Ваш продавец инструмента, вероятно, предложит гораздо более высокую скорость резания, но для этого примера давайте будем консервативны и остановимся на 75 футах в минуту. Вы решаете для требуемой скорости вращения: (4 x 75)/0,5″ = 600 оборотов в минуту.

Следующим шагом является программирование ЧПУ для запуска шпинделя в режиме оборотов с помощью этой команды: G97 M3 S600. Теперь, когда у вас есть шпиндель вращается с нужной скоростью, пора рассчитать скорость подачи.0005

Теперь, когда у вас есть шпиндель вращается с нужной скоростью, пора рассчитать скорость подачи.0005

Рассчитать скорость подачи для любой резьбы очень просто. Просто возьмите калькулятор, введите число 1 и разделите его на количество нитей на дюйм. Полученное значение представляет собой шаг резьбы или то, насколько далеко продвигается резьба за один оборот патрона. В нашем случае 1, деленное на 13, равно 0,076923″. Округление до четырех знаков после запятой, требуемое системой управления станком, дает значение скорости подачи 0,0769 дюймов на оборот.

Итак, теперь, когда станок запрограммирован, вы запускаете цикл- кнопку пуска и продолжайте свой путь, нарезая нити в инконеле.0005

А что, если заменить материал на алюминий 6061-T6. Нет проблем, верно? Давайте посмотрим.

Скорость резания для 6061 находится где-то в диапазоне от 1000 до 1200 футов в минуту, что означает, что скорость шпинделя находится в пределах от 8000 до 9600 об/мин. Вы знаете, что шпиндель вашего станка не будет работать так быстро, поэтому вы соглашаетесь на 600 футов в минуту, что требует скорости вращения шпинделя 4800 об/мин: (4 x 600)/0,5 дюйма. Очевидно, скорость подачи не нужно менять, потому что вы нарезаете один и тот же шаг резьбы, поэтому вы вводите G97 M3 S4800 для вращения шпинделя, G76 или G92 для цикла нарезания резьбы и, наконец, введите значение скорости подачи 0,0769 дюйм/об (F.0769). Ничего страшного, верно? Неправильный!

Очевидно, скорость подачи не нужно менять, потому что вы нарезаете один и тот же шаг резьбы, поэтому вы вводите G97 M3 S4800 для вращения шпинделя, G76 или G92 для цикла нарезания резьбы и, наконец, введите значение скорости подачи 0,0769 дюйм/об (F.0769). Ничего страшного, верно? Неправильный!

Вы не поняли, что, хотя ваш шпиндель может вращаться со скоростью 5000 об/мин, ваша машина не сможет подавать достаточно быстро. Многие из современных ЧПУ, несмотря на их передовые технологии, ограничены максимальной скоростью подачи примерно от 150 до 200 дюймов в минуту.

В любой программе станка, которая подает ipr, ЧПУ привязывает скорость подачи станка непосредственно к оборотам шпинделя. По мере увеличения скорости шпинделя увеличивается скорость станка или скорость подачи в дюйм/мин, просто умножьте скорость подачи (в дюйм/мин) на об/мин. Эта формула важна, потому что если вы попытаетесь нарезать резьбу 1/2-13 при 4800 об/мин, как в нашем примере с нарезанием алюминиевой резьбы, вы указываете станку подавать на скорости более 369 об/мин. ipm, что намного превышает его возможности.

ipm, что намного превышает его возможности.

Вставка для нарезания резьбы на кромке (слева) и два типа укладки. Они имеют преимущества перед универсальными вставками.

Большинство операторов токарных станков программируют скорость подачи в дюйм/мин, в то время как операторы фрезерных станков, как правило, программируют подачу в дюйм/мин. Чтобы преобразовать дюйм/мин в дюйм/мин, просто умножьте скорость подачи (в дюйм/мин) на 5 об/мин. Эта формула важна

Вставка для нарезания резьбы на кромке (слева) и два типа укладки. Они имеют преимущества перед универсальными вставками.

Противодействие износу инструмента

Ограничение скорости подачи ЧПУ может создать серьезные проблемы для оператора. Это может привести к проблемам со сроком службы инструмента, плохой резьбе и снижению производительности. Нарост на кромке, надрывы и выкрашивание пластины являются распространенными симптомами недостаточной скорости резания при работе с твердосплавными инструментами.

Машинист может увеличить скорость резания (об/мин), но, как мы только что видели, это не всегда возможно. Следовательно, машинист должен найти другие способы решения проблемы, например, использовать другой сорт твердого сплава или внести изменения в программу.

Одним из решений проблем со сроком службы инструмента является использование наклонного прохода для нарезания резьбы. Те из вас, кто выполнял одноточечную резьбу на токарном станке, возможно, помнят, как регулировали составной суппорт так, чтобы он располагался под углом 29,5°. Токарно-ручной станок контролирует глубину резьбы, подавая инструмент под этим углом. Нарезание резьбы таким образом заставляет переднюю кромку резьбонарезного инструмента выполнять большую часть работы. Это также значительно снижает давление на инструмент и в целом увеличивает срок службы инструмента.

Механический зажим прочно удерживает первоклассную вставку на месте с помощью канавки, отформованной в ее верхней части.

Механический зажим прочно удерживает первоклассную вставку на месте с помощью канавки, отформованной в ее верхней части.

Одноточечное нарезание резьбы на токарном станке с ЧПУ ничем не отличается, за исключением, конечно, того, что станок не имеет составного суппорта. Угловая подача, созданная на ручном токарном станке с составным ползунком с наконечником, должна выполняться на станке с ЧПУ с помощью методов программирования.

Программирование угловой подачи обычно является простой задачей. Любой из современных ЧПУ позволит вам просто изменить параметр в системе управления или, что еще проще, просто изменить значение в программе. Руководство по программированию ЧПУ укажет правильное значение для изменения.

Эта простая программная регулировка намного проще, чем ослабление болтов, замена инструментов и поворот составных ползунков под нестандартными углами. Действительно, токарные станки с ЧПУ делают нарезание резьбы по одной точке настолько простым, что любому машинисту, который освоил это, может быть трудно вернуться к токарному станку с двигателем.