Виды и особенности токарных станков по металлу | Классификация и особенности использования

Дата публикации: 06/10/2022

Токарные станки по металлу предназначены для обработки вращающейся заготовки неподвижным инструментом, закрепленном в суппорте. В роли основной оснастки выступает резец, однако, в некоторых видах станков может использоваться и дополнительный инструмент. В зависимости от исполнения подшипников и механизма суппорта с фартуком токарный станок может обеспечивать высокую, до прецизионной, точность обработки заготовок.

Содержание1. Основные части устройства токарного станка

2. Классификация токарных станков по видам и функциональности

3. Токарно-винторезный станок

4. Токарно-фрезерный станок

5. Карусельный станок

6. Токарно-револьверный станок

7. Особенности токарной обработки металла на станках

8. Автоматизация токарного производства и внедрение ЧПУ

Автоматизация токарного производства и внедрение ЧПУ

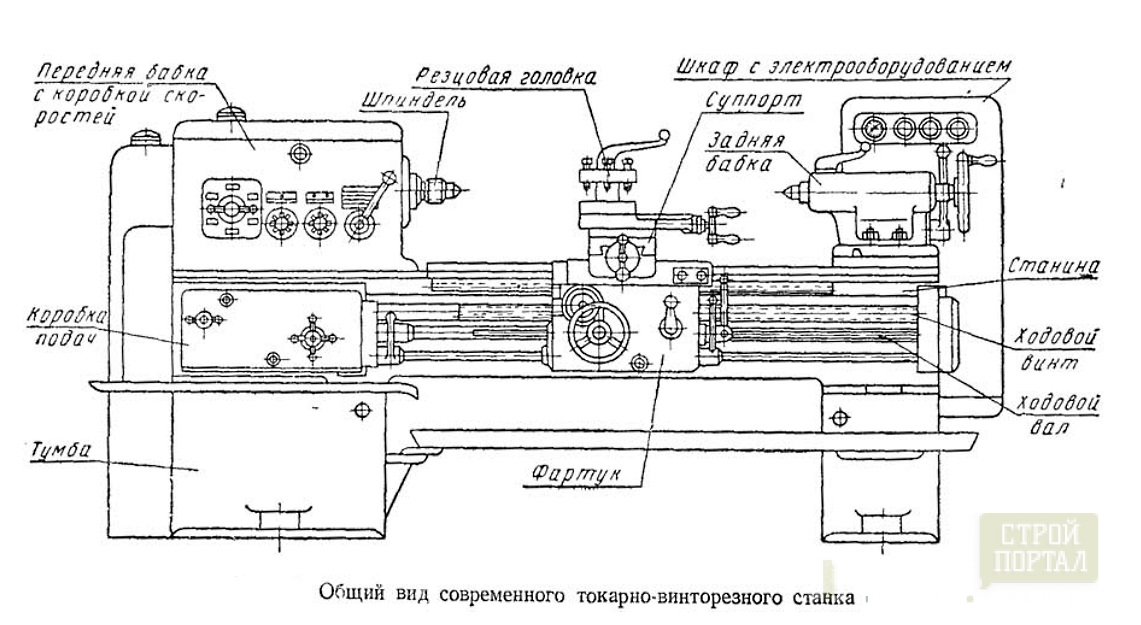

Основные части устройства токарного станка

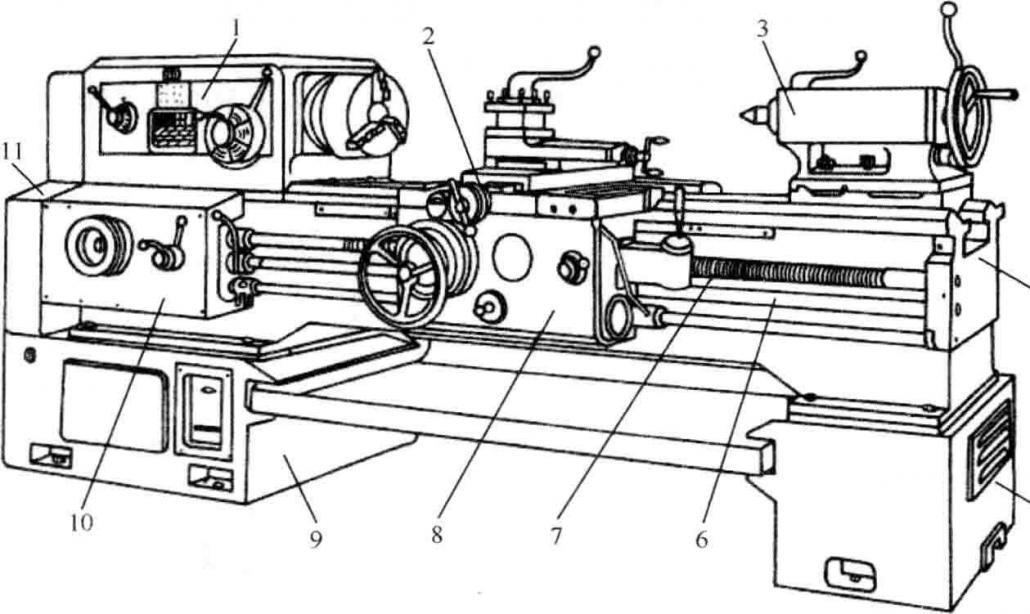

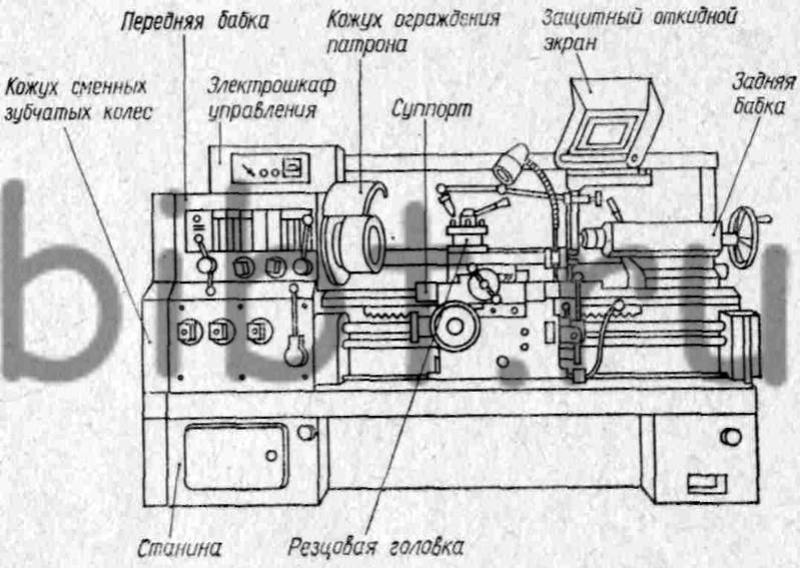

Классический вариант токарного и токарно-винторезного станка конструктивно состоит из следующих частей:

- основание – станина из массивного металла, обеспечивающая устойчивость машины за счет опирания на тумбы;

- передняя бабка – выступающая слева часть корпуса, в которой располагается привод шпинделя (патрона) и коробка переключения скоростей;

- задняя бабка – выступающая справа часть корпуса, в которой находится пиноль для установки дополнительной оснастки или фиксации длинной заготовки;

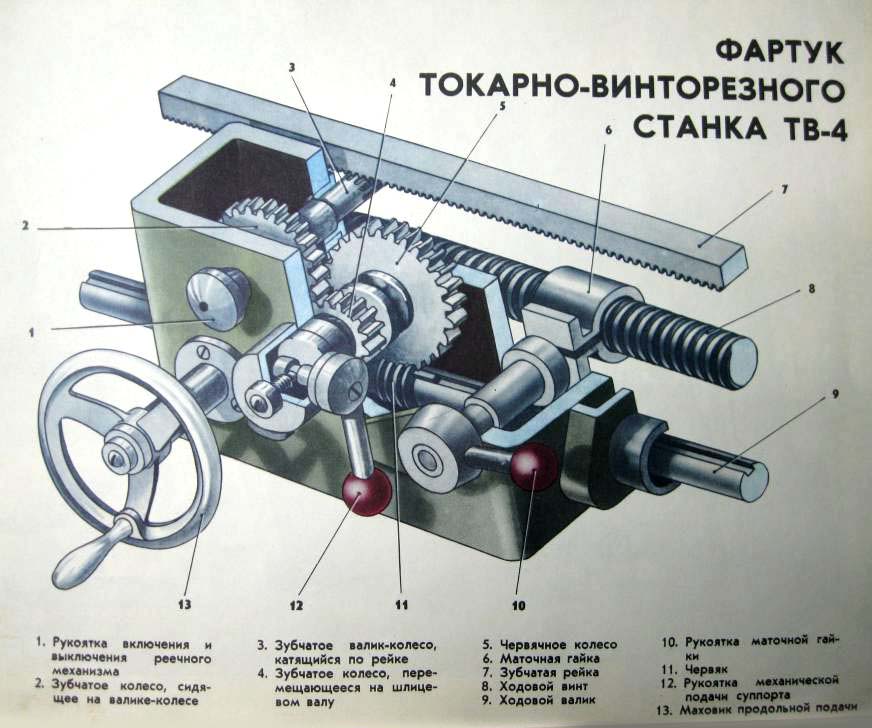

- внутри станины располагается ходовой винт и вал с рейками, по которым перемещается фартук с суппортом;

- узел фартука и суппорта служит для установки инструмента и оснастки с подачей их к вращающейся детали.

Для управления подачей в передней бабке предусмотрена коробка подач. На суппорте расположена резцовая головка, в которой устанавливается основная оснастка – резец токарного станка.

Самые простые типы токарных станков обрабатывают заготовку одним зафиксированным резцом. Снятие стружки происходит по мере углубления режущей части инструмента в металл образованного заготовкой тела вращения.

Классификация токарных станков по видам и функциональности

Принцип обработки металла может быть реализован не только с использованием неподвижного резца и подачи суппорта. Схема основных моделей станков позволяет использовать разные виды инструментов и менять взаимное положение заготовки и оснастки.

Токарно-винторезный станок

Одна из самых распространенных разновидностей токарного оборудования. Шпиндель станка позволяет работать с металлическим прутком и в зависимости от модели нарезать или накатывать резьбу. На основе этой принципиальной схемы построены резьбонакатные машины.

Токарно-фрезерный станок

Существует несколько разновидностей оборудования. В самом простом случае в пиноли задней бабки устанавливается патрон под резьбу для работы с неподвижной заготовкой. Более сложные модели с вертикальным расположением фрезеровочной оснастки могут выполнять весь спектр операций с вращающимся режущим инструментом и сверлить отверстия. За счет конструкции патрона возможно выполнение сложного цикла из сверления и зенкерования, выборки пазов и торцевания заготовок.

Более сложные модели с вертикальным расположением фрезеровочной оснастки могут выполнять весь спектр операций с вращающимся режущим инструментом и сверлить отверстия. За счет конструкции патрона возможно выполнение сложного цикла из сверления и зенкерования, выборки пазов и торцевания заготовок.

Карусельный станок

Применяется для обработки массивных заготовок, которые сложно расположить по горизонтальной оси. На этом типе станка предусмотрена вертикальная подача резца к лежащей на планшайбе заготовке. Для работы с большими деталями существуют редкие модели лобовых станков, как правило, спроектированные под определенные операции и заготовки.

Токарно-револьверный станок

По устройству близок к универсальному оборудованию, так как способен выполнять обработку нескольколькими видами инструмента в одном суппорте с револьверным патроном. В некоторых случаях возможна параллельная работа двух и более резцов. Револьверный патрон позволяет менять и фрезерную оснастку, что делает оборудование практически универсальным.

Особенности токарной обработки металла на станках

При организации технологического процесса учитывается несколько важных параметров:

- скорость вращения заготовки и инструмента (в токарно-фрезерном станке) – от нее зависит способность оснастки снимать металлы определенной твердости;

- класс точности станка – зависит от качества и допуска подшипников шпинделя, направляющих и приводов фартука, точности установки оснастки;

- выбор скоростей вращения заготовки, скорости подачи, минимального и максимального усилия подачи;

- количество инструментов в револьверном патроне, возможность замены шпинделя на суппорт, а в наиболее современных машинах – возможность позиционирования заготовки и инструмента по осям.

Для многооперационных станков разрабатываются сложные решения с наклонно-поворотными столами, многопозиционными суппортами и блоками для фрезерных операций. Схема такого оборудования заметно отличается от классической, которая используется в станках для дома, мастерских и производствах с минимальным количеством операций на единицу оборудования.

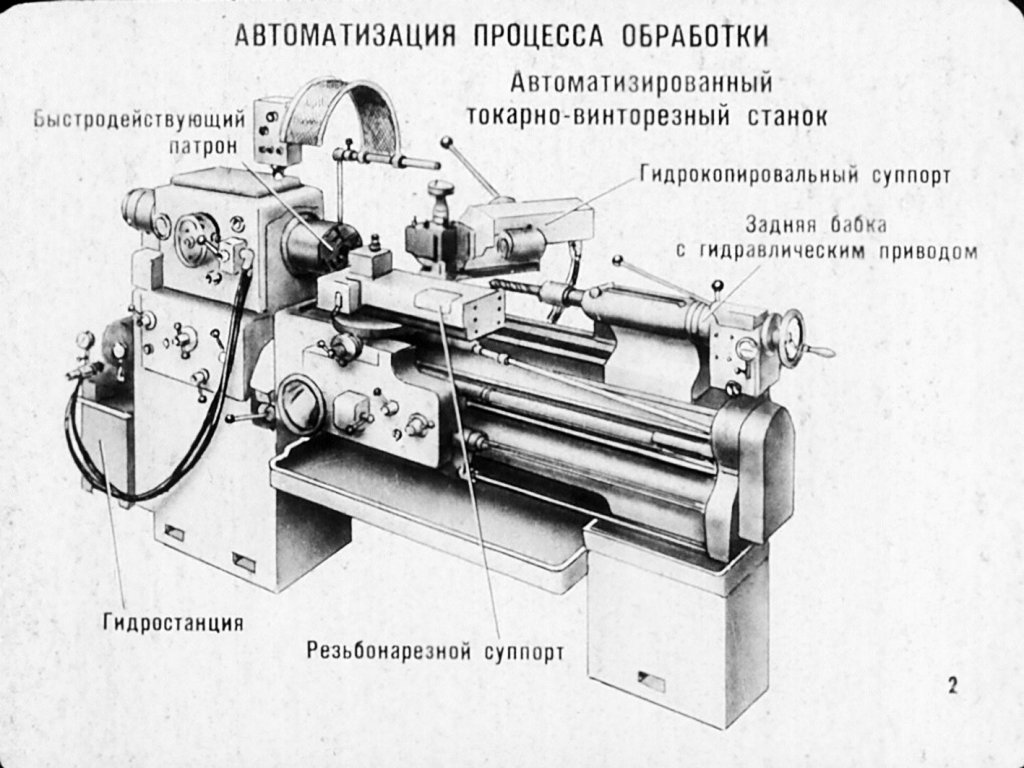

Автоматизация токарного производства и внедрение ЧПУ

Принцип автоматизации токарного производства впервые был реализован на производстве метизов и нормалей. Линии токарно-винторезных и резьбонакатных станков способны работать практически без участия человека, но все процесс в них организованы за счет выполнения последовательности операций механическими узлами. Обычный цикл состоит из подачи – фиксации – запуска – нарезки – сброса заготовки.

С появлением систем ЧПУ открылись иные возможности для токарной обработки металла:

- выполнение операций по командам программной части ЧПУ в заданной последовательности с контролем точности;

- автоматизированное позиционирование заготовки и оснастки, смена осей обработки в системе координат Х – Y и X – Y – Z;

- возможность загрузки в память и на носитель серий операций, а иногда и всего процесса обработки с выбором и воспроизведением конкретной программы;

- возможность смены инструмента и выполнения цикла обработки без участия оператора с контролем точности и выявлением отклонений в настройках.

При полноформатном внедрении ЧПУ в токарное производство можно реализовать более сложные и эффективные схемы. Например, разработанная в России система управления производством DPA позволяет создать сеть из станков и обрабатывающих центров ЧПУ, получать в реальном времени данные о работе, формировать и отправлять на станки новые задачи, собирать и анализировать данные о производстве.

Важной особенностью системы является масштабируемость, за счет которой ДПА внедряется в производство любого масштаба. Обращение к передовым способам организации производства выгодно не только оптимизацией рутинных процессов. Современные токарные станки с ЧПУ и основанные на этой базе обрабатывающие центры кардинально изменяют картину организации производства. Это иной уровень качества, снижение потерь на брак и непроизводительные операции, высокая повторяемость и точность токарной обработки.

Промышленные токарные станки по металлу

Гарантируется профессиональное сервисное обслуживание токарных станков с поставками оригинальных деталей и узлов для станков болгарского и российского производства.

Токарные станки по металлу предназначены для обработки тел вращения. Стандартная конструкция агрегата состоит из:

- Блока с электрическим двигателем.

- Передаточного вала (с возможностью установки маховика).

- Бобины для фиксации металлической заготовки.

- Тяги, корыта и защиты.

Наше предложение покупателям

На сайте BULSTAN можно купить токарный станок практически любого вида. В онлайн каталоге представлены:

- Универсальные токарные станки для обработки небольших партий металлических изделий при помощи сверл зенкеров и токарных резцов.

- Токарно-винторезные станки для вытачивания разнопрофильных заготовок, канавок и углублений. Также подходят для сверления различных отверстий и резьбы (внутренней и внешней).

- Горизонтальные и универсальные токарные станки по металлу с ЧПУ. Подобные агрегаты обеспечивают выполнение полного перечня работ, производимых на станках с ручным управлением.

Однако перемещение исполнительных органов управляется электроникой, а также системами приводов и двигателей.

Однако перемещение исполнительных органов управляется электроникой, а также системами приводов и двигателей. - Токарные станки с противошпинделем для выполнения различных операций со среднегабаритными деталями в серийном производстве.

- Токарные станки глубокого сверления и тяжелые токарные станки по металлу.

Мы также предлагаем циклические токарные станки с ЧПУ, которые обойдутся в закупке гораздо дешевле стандартных аналогов. Агрегаты не уступают в функциональности и надежности стандартным станкам с ЧПУ.

Специальный токарный станок для обработки коллекторов электродвигателей ACM 60

Универсальный токарный станок с бесступенчатым регулированием скорости CU 1450RD

Диаметр обработки над станиной 1450 мм.

Диаметр обработки над суппортом 1100 мм.

Диаметр отверстия в шпинделе 180 мм.

Универсальный токарный станок с бесступенчатым регулированием скорости CU 1600RD

199970

Диаметр обработки над станиной 1600 мм.

Диаметр обработки над суппортом 1250 мм.

Диаметр отверстия в шпинделе 180 мм.

144270

Диаметр обработки над станиной 1410мм.

Диаметр обработки над суппортом 1000мм.

Диаметр отверстия в шпинделе 205мм.

Универсальные токарные станки с бесступенчатыми регулированием скорости C 850TS, C 1030TS, C 1300TS

Диаметр обработки над станиной 850-10401300мм.

Диаметр обработки над суппортом 480-720-940мм.

Диаметр отверстия в шпинделе 152мм.

Универсальные токарные станки с бесступенчатым регулированием скорости CU 800RD, CU 1000RD, CU 1250RD

60071

Диаметр обработки над станиной 890-1090-1320мм.

Диаметр обработки над суппортом 490-690-940мм.

Диаметр отверстия в шпинделе 155мм.

Универсальный токарный станок с бесступенчатым регулированием скорости VRATSA CU 1250RD

999

Диаметр обработки над станиной 1250 мм.

Диаметр обработки над суппортом 900 мм.

Диаметр отверстия в шпинделе 180 мм.

Тяжелый токарный станок с ЧПУ С1450С

Диаметр обработки над станиной 1450 мм.

Диаметр обработки над суппортом 1100 мм.

Диаметр отверстия в шпинделе 180 мм.

Токарные станки с ЧПУ LCC 800, LCC 1000, LCC 1250

150122

Диаметр обработки над станиной 890-1090-1320мм.

Диаметр отверстия в шпинделе 155мм.

ЦИКЛИЧЕСКИЕ ТОКАРНЫЕ СТАНКИ С ЧПУ LT800, LT1000, LT1250

135273

Диаметр обработки над станиной 890-1320мм.

Диаметр обработки над суппортом 490-940мм.

Диаметр отверстия в шпинделе 155мм.

Универсальный токарный станок CU 1450RD

Диаметр обработки над станиной 1450 мм.

Диаметр обработки над суппортом 1100 мм.

Диаметр отверстия в шпинделе 180 мм.

Универсальный токарный станок CU 1600RD

199970

Диаметр обработки над станиной 1600 мм.

Диаметр обработки над суппортом 1250 мм.

Универсальный токарный станок CU 1410RD

144270

Диаметр обработки над станиной 1410мм.

Диаметр обработки над суппортом 1000мм.

Диаметр отверстия в шпинделе 205мм.

Универсальный токарный станок VRATSA CU 1250RD

75710

Диаметр обработки над станиной 1250 мм.

Диаметр обработки над суппортом 900 мм.

Диаметр отверстия в шпинделе 180 мм.

Универсальные токарные станки CU 800, CU 1000, CU 1250

52689

Диаметр обработки над станиной 890-1090-1320мм.

Диаметр обработки над суппортом 490-690-940мм.

Диаметр отверстия в шпинделе 155мм.

Токарный станок с противошпинделем T202-2S

106560

Диаметр обработки над станиной 550 мм.

Диаметр обработки над суппортом 330 мм.

Диаметр отверстия в шпинделе 62 мм.

Токарный станок с противошпинделем T252-2S

145000

Диаметр обработки над станиной 510 мм.

Диаметр обработки над суппортом 330 мм.

Диаметр отверстия в шпинделе 51 мм.

Токарный станок с ЧПУ T200

61965

Диаметр обработки над станиной 420 мм.

Диаметр обработки над суппортом 330 мм.

Диаметр отверстия в шпинделе 56 мм.

Токарный станок с ЧПУ T250

80331

Диаметр обработки над станиной 550 мм.

Диаметр обработки над суппортом 330 мм.

Диаметр отверстия в шпинделе 62 мм.

Токарный станок с ЧПУ T400

126800

Диаметр обработки над станиной 700 мм.

Диаметр обработки над суппортом 450 мм.

Диаметр отверстия в шпинделе 95 мм.

Токарный станок с ЧПУ T350

106200

Диаметр обработки над станиной 600 мм.

Диаметр обработки над суппортом 400 мм.

Диаметр отверстия в шпинделе 92 мм.

Токарный станок с ЧПУ T-700

84063

Диаметр обработки над станиной 720 мм.

Диаметр обработки над суппортом 460 мм.

Диаметр отверстия в шпинделе 105 мм.

Токарный станок с ЧПУ T500

60208

Диаметр обработки над станиной 510 мм.

Диаметр обработки над суппортом 260 мм.

Диаметр отверстия в шпинделе 86 мм.

Циклический токарный станок с ЧПУ LT 580

69397

Диаметр обработки над станиной 580мм.

Диаметр обработки над суппортом 380мм.

Диаметр отверстия в шпинделе 72мм.

Циклический токарный станок с ЧПУ LT 660, LT 760, LT860

84813

Диаметр обработки над станиной 660-860мм.

Диаметр обработки над суппортом 420-620мм.

Диаметр отверстия в шпинделе 103-132мм.

Страница 1 из 7

История и использование токарных станков по металлу

Токарный станок по металлу / Чарльз Уилсон

Последнее обновление: 30 июля 2021 г., Чарльз Уилсон все станки в слесарном цеху. Они отлично подходят для придания металлам различных цилиндрических форм.

Из них можно сделать что угодно: от простых кофейных чашек и велосипедных рам до декоративных светильников и предметов декора.

В этой статье вы найдете подробное руководство по всему, что вам нужно знать об основных областях применения токарных станков по металлу.

При наличии соответствующего оборудования и ноу-хау вы можете воплотить свои идеи в реальность с помощью этих замечательных машин.

Содержание

Когда был изобретен токарный станок по металлу?

После того, как Андрей Нартов и Лионардо да Винчи изобрели каретку и составные направляющие, согласно источникам в Интернете, первый токарный станок по металлу был изобретен Жаком де Вокансоном примерно в 1751 году.

Позже, в начале девятнадцатого века, станки по металлу были усовершенствованы. с изобретением ходового винта Джозефом Брамой и Джеймсом Нэсмитом.

В 1836 году Генри Модслей разработал механизм автоматической подачи для перемещения материала по станине и довел эту машину до совершенства.

Основное различие между токарным станком по металлу и фрезерным станком

Основное различие между токарным станком по металлу и фрезерным станком заключается в том, что токарный станок по металлу может вращать заготовку только в двух направлениях – вперед и назад.

Принимая во внимание, что фрезерный станок может двигаться в трех измерениях и может быть запрограммирован с использованием различных шаблонов, тогда как обычный токарный станок по металлу не может.

Дополнительную информацию об основных различиях см. в этой статье.

Из каких частей состоит токарный станок по металлу?

Вот детали основных частей любого обычного токарного станка по металлу:

- Передняя бабка: Существует два типа передней бабки. Первый — шестеренчатый, а второй — шкив с ременным приводом, где скорость нужно менять вручную, меняя ремни.

- Шпиндель: Он прикреплен к передней бабке, и вы увидите подсоединенный к нему кулачковый патрон.

Эта деталь предназначена для удержания заготовки во время вращения.

Эта деталь предназначена для удержания заготовки во время вращения. - Станина: Основание токарного станка, Есть 4 типа станины – V группа, плоская группа, Щелевая станина, Комбинированная станина. Комбинированная кровать объединяет все типы кроватей в одну.

- Каретка: Состоит из двух частей, 1. Седло, которое удерживает стойки инструмента, поперечный салазок и составной упор. 2. Фартук, удерживающий линейную каретку, представляет собой квадратную деталь, которая крепится к узлу каретки, и на ней установлена разрезная гайка. Разрезная гайка позволяет оператору зацеплять или отсоединять ходовой винт для перемещения каретки вдоль станины вручную.

- Ходовой винт: Ходовой винт — это часть, которая крепится к передней части станка и дает оператору возможность перемещать каретку по всей длине станины. Это длинный стержень с резьбой.

- Задняя бабка: Состоит из мертвой точки, чтобы прочно удерживать заготовки для сверления, нарезания резьбы, окрашивания и т.

д. Это край токарного станка.

д. Это край токарного станка. - Лоток для стружки: Над ножками есть лоток. Это также известно как пролет для стружки, и он расположен на нижней стороне станины и прямо над ножкой токарного станка. Основная функция стружечного пролета или лотка состоит в том, чтобы собирать или переносить всю горячую стружку, удаляемую с заготовки во время работы.

- Ножки: Стойки или ножки токарного станка используются для удержания станка и подъема станины на рабочую высоту. Ноги являются самой нижней частью и несут всю нагрузку токарного станка.

Насколько тяжелым является токарный станок по металлу?

Средний вес настольного токарного станка по металлу составляет от 100 до 150 фунтов.

Тяжелые токарные станки для оружейного дела, которые могут весить до 400 фунтов и более, лучше всего подходят для профессионального использования на производстве и требуют специальных инструментов для безопасного перемещения их на рабочий стол.

Могу ли я использовать токарный станок по металлу для обработки дерева?

Да, дерево часто точат на токарных станках по металлу. Я превратил себя! Но поскольку здесь вы не используете традиционные стамески, это может показаться немного сложным.

Проекты по токарной обработке дерева более сложны, чем другие виды токарной обработки, потому что материал, как правило, намного мягче и хрупкий и не держит основную форму, как металлические предметы.

Начните с чего-нибудь легко поддающегося обработке, например липы, прежде чем переходить к лиственным породам, таким как вишня или дуб.

Одеяла пригодятся при работе с закаленной древесиной, тем более что они не сделаны из резины и могут повредить оборудование, если тереться о его поверхность при вращении на высоких скоростях.

Заключение

Я очень надеюсь, что эта статья помогла ответить на некоторые вопросы о том, что токарные станки по металлу могут сделать для любителей, как новых, так и старых!

Если нет, дайте мне знать, где что-то пошло не так, и мы будем работать вместе над их улучшением, чтобы они были полезны для всех читателей в будущем.

Еще раз спасибо, что заглянули.

Стать большим, повернуться безопасно. Добро пожаловать в вращающийся мир!

Наладчик токарных и токарных станков, оператор и оператор по металлу и пластмассе Описание работы, обязанности и работа

Описание основной работы:

Настройка, эксплуатация или обслуживание токарных и токарных станков для токарной обработки, расточки, нарезания резьбы, формовки , или лицевые металлические или пластмассовые материалы, такие как проволока, пруток или пруток.

Часть 1

Обязанности / задачи

Часть 2

Деятельность

Часть 3

Навыки

Часть 4

Способности

Часть 5

Знание

Удовлетворенность работой — один секрет ее достижения

Должностные обязанности и задачи для: «Наладчик токарных и токарных станков, оператор и тендерщик по металлу и пластмассе»

1) Крепление приспособлений, таких как разгрузочные или трассировочные приспособления, для выполнения таких операций, как дублирование контуров шаблонов или обрезка заготовок.

2) Замена изношенных инструментов и заточка затупившихся режущих инструментов и штампов с помощью настольных шлифовальных станков или фрезерно-шлифовальных станков.

3) Отрегулируйте органы управления станком и измените настройки инструмента, чтобы размеры оставались в пределах установленных допусков.

4) Проворачивать станки через циклы, останавливаясь для регулировки положения инструментов и органов управления станком, чтобы обеспечить заданную синхронизацию, зазоры и допуски.

5) Осмотр образцов заготовок на соответствие спецификациям с использованием таких инструментов, как калибры, микрометры и циферблатные индикаторы.

6) Установите удерживающие приспособления, кулачки, шестерни и упоры для управления перемещением заготовки и инструмента с помощью ручных инструментов, электроинструментов и измерительных приборов.

7) Поднимайте металлические заготовки или заготовки вручную или с помощью лебедки, устанавливайте и закрепляйте их в машинах с помощью крепежа и ручных инструментов.

8) Элементы управления перемещением для установки скорости и глубины резания и скорости подачи, а также для позиционирования инструментов относительно заготовок.

Благодарим за посещение CareerPlanner.com | ||

1) Используйте Карьерное тестирование, чтобы найти идеальную карьеру 2) Достаточно ли интервью дает ваше резюме? | ||

Спасибо, что посетили CareerPlanner. 1) Используйте Карьерное тестирование, чтобы найти идеальную карьеру 2) Достаточно ли интервью дает ваше резюме? |

9) Перемещайте резцедержатели вручную или с помощью маховиков или используйте механизмы автоматической подачи для подачи инструментов к заготовкам и вдоль них.

10) Разместите, закрепите и выровняйте режущие инструменты в держателях станков с помощью ручных инструментов и проверьте их положение с помощью измерительных инструментов.

11) Выбор режущих инструментов и инструкций по инструментам в соответствии с письменными спецификациями или знаниями о свойствах металлов и математике.

Быть

“Наладчиком токарных и токарных станков, оператором и оператором по металлу и пластмассе” – ваш лучший выбор в карьере? Наш тест на интерес к карьере

покажет вам, какие профессии соответствуют вашим интересам.

Наш бесплатный личностный тест покажет вам, какая профессия соответствует вашему характеру и почему.

12) Запустите токарные или токарные станки и наблюдайте за операциями, чтобы убедиться в соблюдении спецификаций.

13) Изучите чертежи, макеты или диаграммы, а также рабочие задания для получения информации о спецификациях и инструкциях по инструментам, а также для определения требований к материалам и последовательности операций.

14) Поверните рукоятки вентилей, чтобы направить поток охлаждающей жидкости на рабочие зоны или покрыть диски составом для формования.

15) Расчет неуказанных размеров и настроек станка, используя знания о свойствах металлов и математике.

Должностная инструкция для «Наладчик токарных и токарных станков, оператор и тендерщик по металлу и пластмассе» продолжение здесь…

Часть 1

Обязанности / задачи

Часть 2

Деятельность

Часть 3

Навыки

Часть 4

Способности

Часть 5

Знание

«Наладчик токарных и токарных станков, оператор и тендерщик по металлу и пластмассе» Голландия / Код карьеры RIASEC:

R-C-I

SOC:

51-4034.

Однако перемещение исполнительных органов управляется электроникой, а также системами приводов и двигателей.

Однако перемещение исполнительных органов управляется электроникой, а также системами приводов и двигателей. Эта деталь предназначена для удержания заготовки во время вращения.

Эта деталь предназначена для удержания заготовки во время вращения. д. Это край токарного станка.

д. Это край токарного станка. com

com