Самодельные токарные станки по металлу своими руками

Главная » Станок » Самодельные токарные станки по металлу своими рукамиКак сделать токарный станок по металлу своими руками: чертежи самодельных вариантов, описание создания простейших настольных конструкций + видео

Добавил(а): Виктор Каплоухий 10 июня

Для «рукастого» домашнего мастера настольный токарный станок для обработки металлических заготовок является пределом мечтаний. С его помощью изготавливают недостающие детали ремонтируемых механизмов, нарезают резьбы, делают рифление или растачивают отверстия. Для одних универсальный механизм открывает новые горизонты творчества или хобби. Для других появляется дополнительный способ пополнить семейный бюджет. К сожалению, стоимость заводского оборудования в большинстве случаев оставляет мечту об укомплектованной домашней мастерской нереализованной. Тем не менее, желание иметь дома токарный станок можно легко осуществить, если сделать его самостоятельно. Об одной из таких конструкций расскажем подробнее, предоставив вам возможность построить токарный станок своими руками.

Об одной из таких конструкций расскажем подробнее, предоставив вам возможность построить токарный станок своими руками.

Назначение и возможности

Современный токарный станок представляет собой симбиоз механических частей и электронных компонентов

Основные функции любого современного механизма, будь то простая ручная мясорубка или угледобывающий комбайн, обеспечивают вращающиеся детали, которые невозможно было бы изготовить без токарных станков. Особенностью этих агрегатов является обработка тел вращения резанием. Станки токарной группы обеспечивают точность изготовления, недостижимую для других способов металлообработки. Оборудование этого типа легко поддаётся автоматизации и позволяет выполнять такие операции:

- продольное точение гладкой или ступенчатой цилиндрической поверхности;

- обработку уступов и канавок;

- точение наружных и внутренних конических поверхностей;

- расточку конических и цилиндрических отверстий;

- нарезание резьбы (внутренней или наружной) резцом или сверлом;

- развёртывание и зенкерование отверстий;

- прорезание канавки или отрезание;

- фасонная обточка;

- накатка рифлёной поверхности.

Основное предназначение токарных станков — обработка трёх типов деталей — валов, втулок и дисков, в результате чего получают разнообразные оси, маховики, вкладыши, заготовки звёздочек и т. д. Кроме того, на универсальных агрегатах обрабатывают и другие заготовки с формой тел вращения, например, корпусные детали.

советы по выбору и отзывы. Настольный токарный станок по металлу своими руками: чертежи :: SYL.ru

С помощью токарных станков можно обрабатывать изделия, которые сделаны из чугуна или цветных металлов. Дополнительно данные устройства позволяют работать с различными закаленными деталями. Настольные модели токарных станков отличаются жесткостью шпиндельного узла и станины. При этом рама у устройств довольно прочная и надежная. Благодаря этому динамические качества механизма являются довольно высокими.

Использовать настольный токарный станок по металлу можно дополнительно для выполнения резьбонарезных работ. При этом можно сверлить изделие под определенным углом. Многие модели позволяют делать метрическую, а также дюймовую резьбу.

Многие модели позволяют делать метрическую, а также дюймовую резьбу.

Как работает токарный станок?

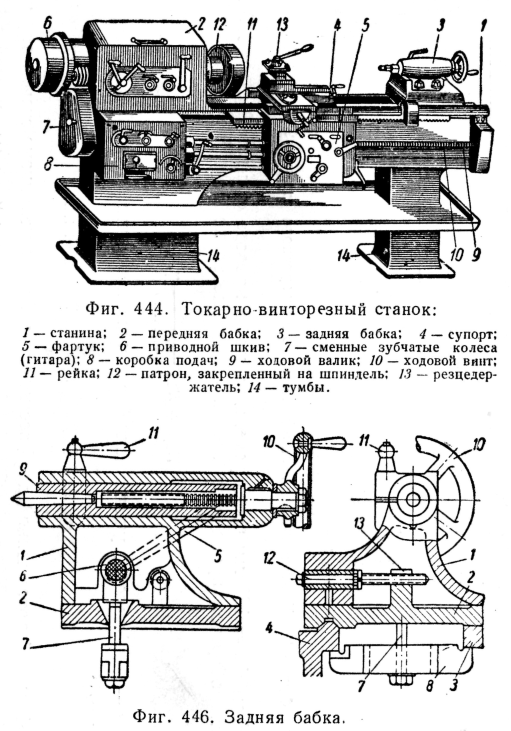

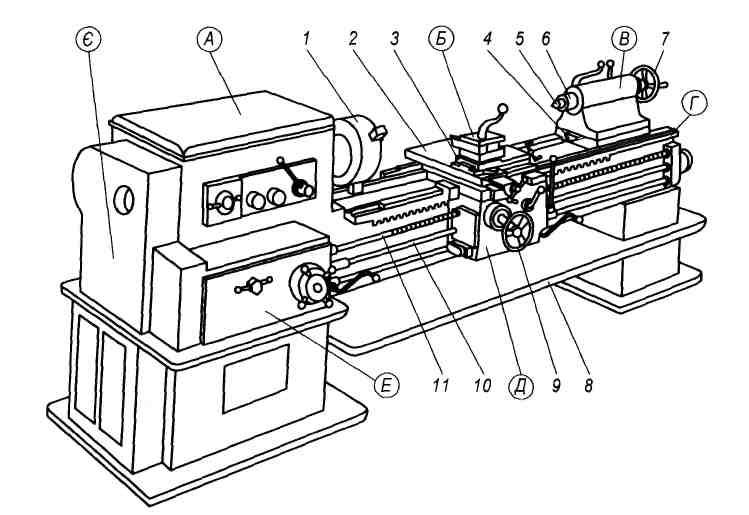

Принцип работы токарного станка довольно прост. Весь механизм находится на специальной станине, которая его поддерживает. Чтобы работать с каким-либо изделием, его следует зафиксировать. Для этих целей в токарном станке предусмотрена бабка. Процесс вращения происходит с помощью шпинделя. Когда необходимо работать с длинными деталями, то нужно изделие дополнительно фиксировать в задней бабке. Во время вращательного процесса в механизме возникает вибрация. Чтобы с ней справиться, в станке предусмотрены люнеты. Для обработки изделия имеется резец. Перемещать его можно при помощи суппорта. Поскольку работы на токарном станке могут выполняться разные, то резец можно убирать и устанавливать на его место зенкер, или сверло.

Самодельные станки

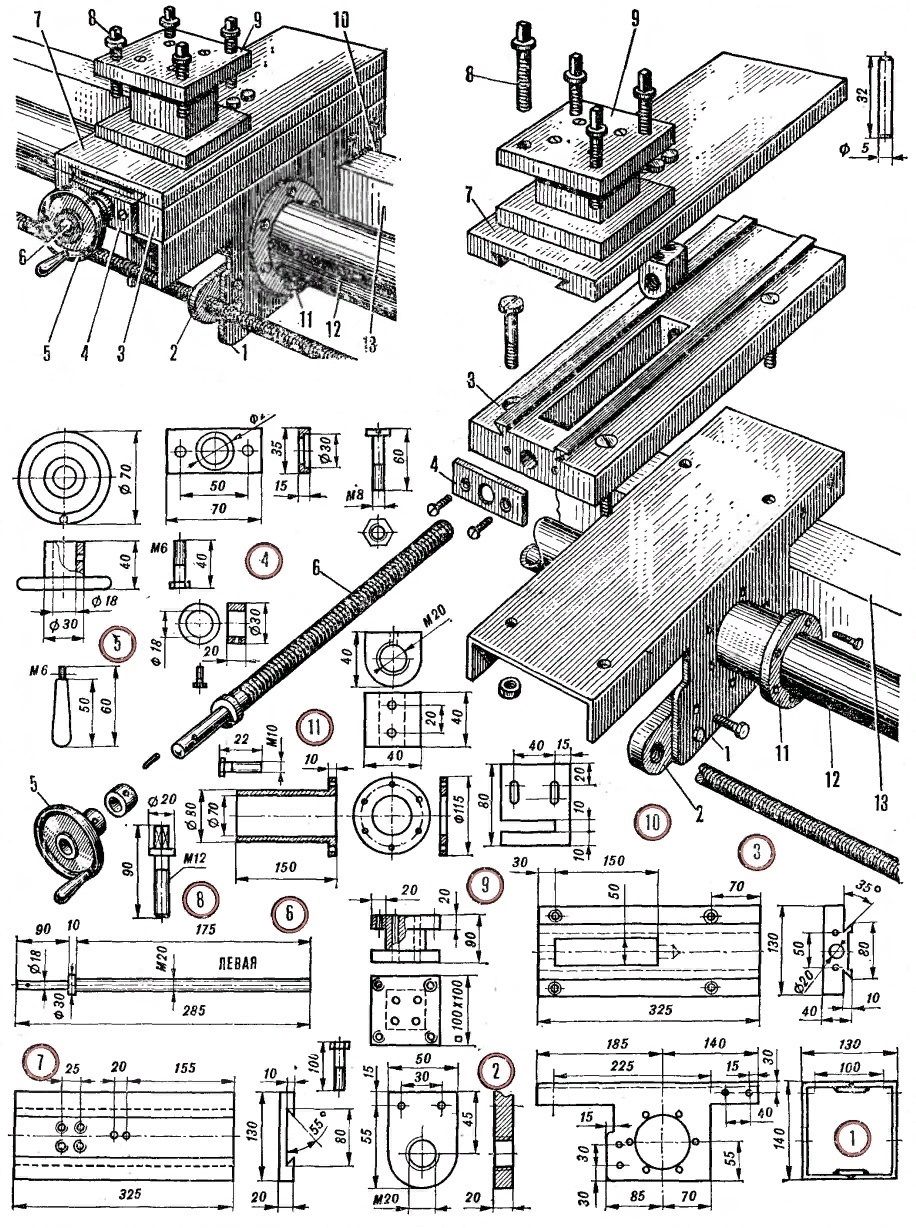

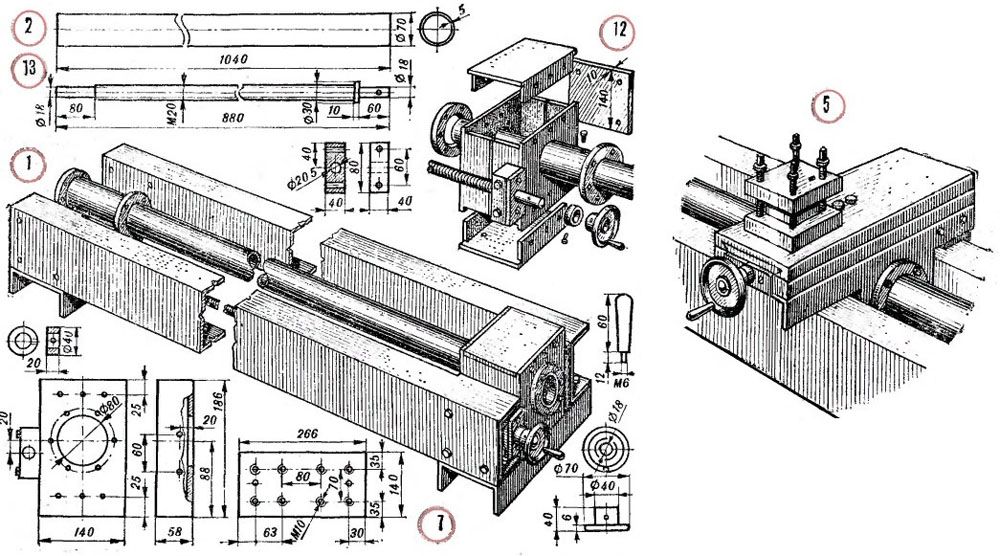

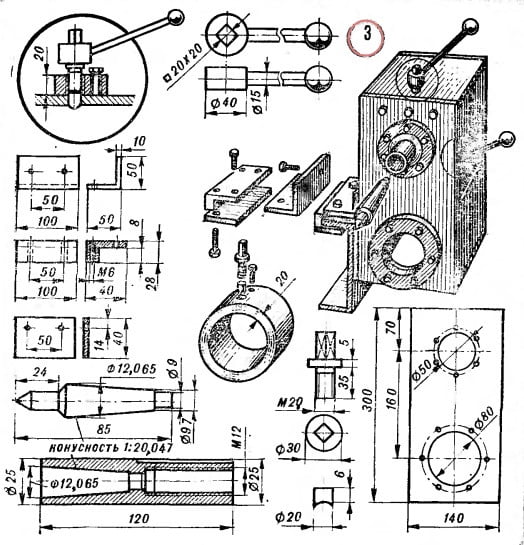

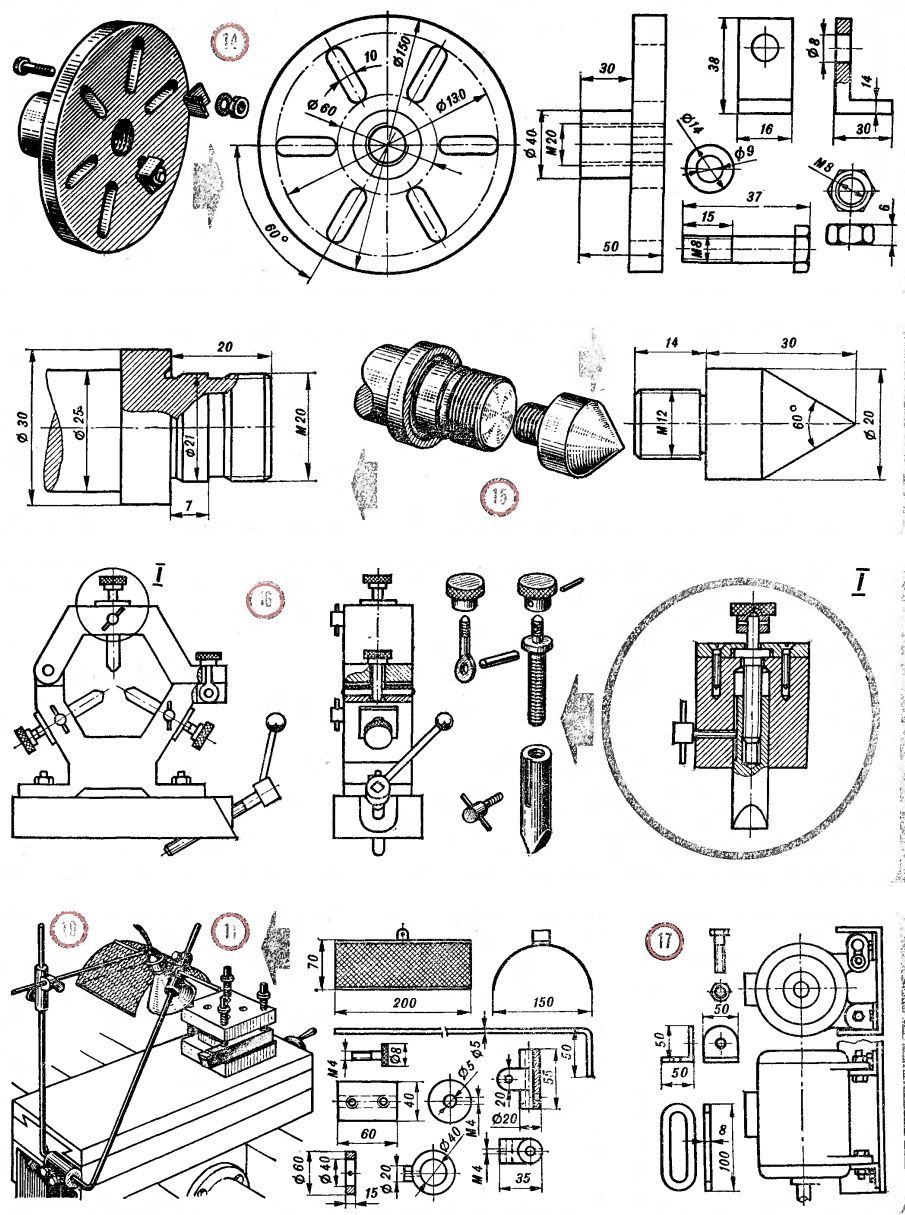

Если даже разобраться во всем, сделать сложно хороший настольный токарный станок по металлу своими руками (чертежи показаны ниже). В первую очередь следует ознакомиться с основными конструктивными элементами. Настольный токарный станок по металлу своими руками сделать можно при наличии станины, передней, а также задней бабки. Для вращения вала используется различное электрооборудование. Дополнительно нужен фартук и суппорт.

В первую очередь следует ознакомиться с основными конструктивными элементами. Настольный токарный станок по металлу своими руками сделать можно при наличии станины, передней, а также задней бабки. Для вращения вала используется различное электрооборудование. Дополнительно нужен фартук и суппорт.

Для продольного перемещения резца должен быть предусмотрен специальный маховик. Закрепление тяги корпуса осуществляется с помощью винта. Зазор в направляющей верхней салазки должен легко регулироваться. К задней бабке для регулировки крепится рукоять. Для запуска системы устанавливается кнопочная станция. Скорость вращения вала регулируется шпинделем. Суппорт в устройстве также должен легко контролироваться. Для этого настольный токарный станок по металлу, своими руками сделанный, оборудуется маховиком. Передняя бабка должна монтироваться только на шарикоподшипниках. Привод станка зависит от электродвигателя.

Как выбрать качественную модель?

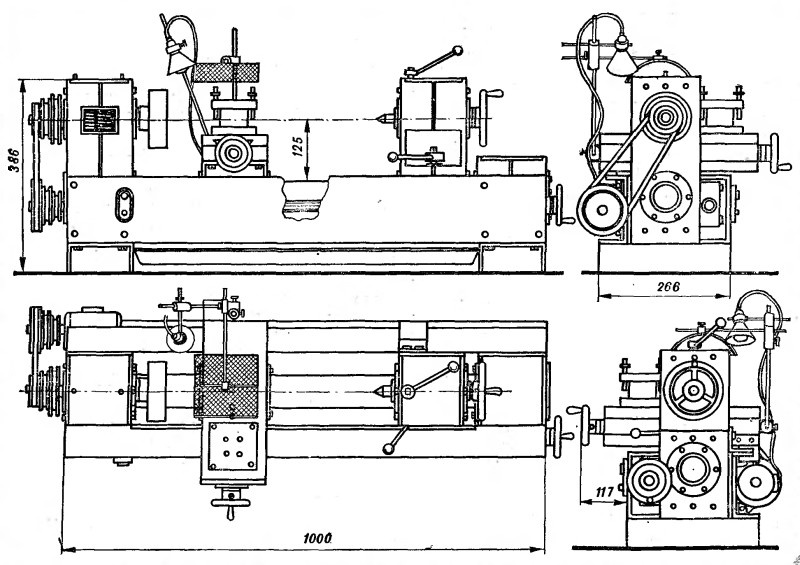

Мощность электродвигателя должна быть не ниже 1 кВт. При этом размеры токарных станков сильно отличаются. Длина непрофессиональной модели в среднем составляет 1150 мм, ширина – 600 мм, а высота – 1200 мм. Масса устройства обычно доходит до 150 кг. Отдельно следует обратить внимание на показатели станка. Максимальный диаметр заготовки должен составлять не менее 160 мм. При этом размер суппорта приветствуется на уровне 90 мм. В центре, как правило, высота заготовки может быть больше. В среднем данный параметр указывается не ниже 250 мм.

При этом размеры токарных станков сильно отличаются. Длина непрофессиональной модели в среднем составляет 1150 мм, ширина – 600 мм, а высота – 1200 мм. Масса устройства обычно доходит до 150 кг. Отдельно следует обратить внимание на показатели станка. Максимальный диаметр заготовки должен составлять не менее 160 мм. При этом размер суппорта приветствуется на уровне 90 мм. В центре, как правило, высота заготовки может быть больше. В среднем данный параметр указывается не ниже 250 мм.

Дополнительно следует обратить внимание на механизм шпинделя. В частности, в нем располагается пруток, который отвечает за обороты. Его диаметр для удобной эксплуатации устройства должен быть не ниже 17 мм. При этом отверстие для шпинделя в среднем составляет 18 мм. Число ступеней для вращения напрямую зависит от электродвигателя. Блокировка рукояти и торможение шпинделя не так важны. Суппорт подачи осматривается в последнюю очередь. Наиболее важными являются показатели продольного перемещения. От данного параметра будет во многом зависеть качество работы. В среднем перемещение суппорта может происходить на расстояние до 260 мм. Однако существуют компактные модели токарных станков, в которых этот показатель сильно занижен. Напоследок: резцовые салазки должны двигаться легко.

В среднем перемещение суппорта может происходить на расстояние до 260 мм. Однако существуют компактные модели токарных станков, в которых этот показатель сильно занижен. Напоследок: резцовые салазки должны двигаться легко.

Характеристики и отзывы о станке “ТВ-16”

Настольный токарный станок по металлу “ТВ-16” использовался ранее в школах для обучения. Учитывая это, характеристики устройства были довольно низкие. Однако данный токарный станок отличается своей прочностью и универсальностью. Класс точности у него “ТУ-16-0001”. Диаметр заготовки при этом может составлять не более 160 мм. Суппорт имеет размер ровно 90 мм. В центре станка высота заготовки может доходить до 250 мм. Отверстие шпинделя составляет в диаметре 18 мм. При этом пруток установлен толщиною 17 мм. Всего предусмотрено шесть ступеней для смены скорости вращения заготовки. Шпиндель в среднем совершает около 160 оборотов в минуту.

Система торможения данного механизма не предусмотрена. Также в этой модели нет блокировки рукояти. Продольное перемещение суппорта может осуществляться на расстояние не более 260 мм. При этом резцовые салазки двигаются на 50 мм влево и на 50 мм вправо. Ступеней для суппорта в этой модели предусмотрено только 19. Для метрической резьбы данный токарный станок подходит неплохо. Однако делать дюймовую нарезку на нем не получится.

Продольное перемещение суппорта может осуществляться на расстояние не более 260 мм. При этом резцовые салазки двигаются на 50 мм влево и на 50 мм вправо. Ступеней для суппорта в этой модели предусмотрено только 19. Для метрической резьбы данный токарный станок подходит неплохо. Однако делать дюймовую нарезку на нем не получится.

Резьба модульного типа также не предусмотрена. Задняя бабка в устройстве установлена довольно прочная. Максимальное перемещение пиноли составляет 65 мм. При этом конус отверстия равен 30 мм. Мощность электродвигателя довольно малая и находится на отметке 0.5 кВт. Габариты данный токарный станок имеет следующие: длина – 1150 мм, ширина – 600 мм, а высота – 1200 мм. При этом масса модели равна 150 кг. В целом ее можно охарактеризовать как простую и созданную для учебных целей. Данные настольные токарные станки по металлу СССР использовал активно, но на сегодняшний день они устарели.

Чем отличается модель “ТВ-4”?

Данный настольный токарный станок по металлу с ЧПУ имеет большую мощность, чем предыдущая модель. Длина устройства равна 1440 мм, ширина – 470 мм, а высота – 1020 мм. Общая масса токарного станка – 280 кг. Класс точности – “Н”. Максимальный размер заготовки составляет 200 мм. При этом в центре станка можно устанавливать деталь высотой до 300 мм. Расстояние центров равно 108 мм. В свою очередь диаметр суппорта составляет целых 122 мм.

Длина устройства равна 1440 мм, ширина – 470 мм, а высота – 1020 мм. Общая масса токарного станка – 280 кг. Класс точности – “Н”. Максимальный размер заготовки составляет 200 мм. При этом в центре станка можно устанавливать деталь высотой до 300 мм. Расстояние центров равно 108 мм. В свою очередь диаметр суппорта составляет целых 122 мм.

Помимо прочего следует выделить надежный патрон в механизме. Размеры держателя резца составляют 16 на 16 мм. Отверстие шпинделя – 16 мм. Диаметр прутка ровно 15 мм. Ступеней в данной модели только шесть. Торможение шпинделя в устройстве не предусмотрено. Механизм блокировки рукояти также отсутствует. Перемещение суппорта осуществляется на расстоянии 300 мм. В целом данный настольный токарный станок по металлу является довольно мощным и хорошо подходит для различной нарезки.

Токарные станки компании “Зенитек”

Токарные станки немецкого производителя “Зенитек” отличаются повышенной надежностью и комфортом использования. При этом детали очень удобно крепятся в бабке и легко регулируются. Показатель поперечной подачи довольно высокий и составл

Показатель поперечной подачи довольно высокий и составл

Токарный станок по дереву своими руками

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

- При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

- Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

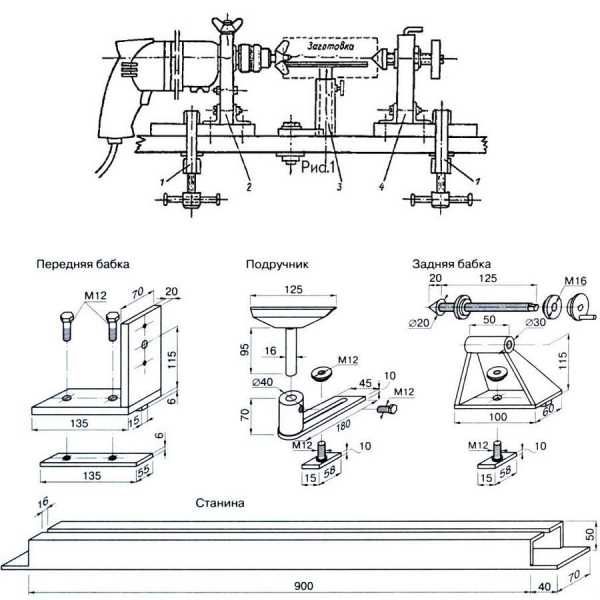

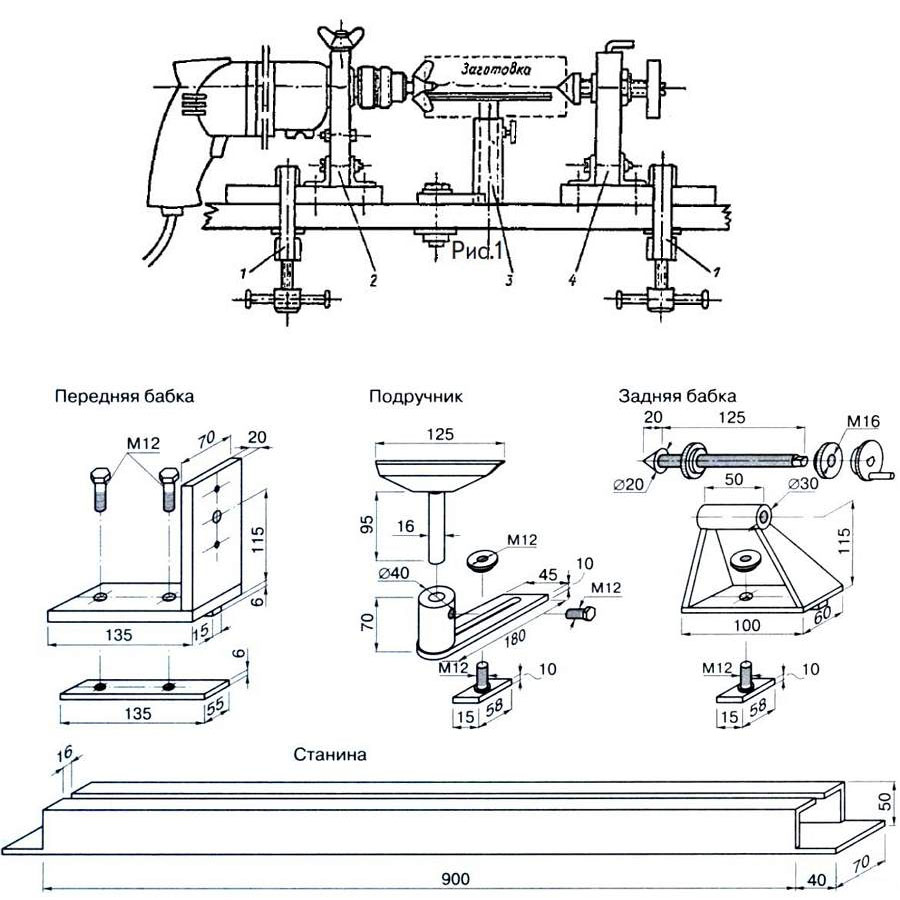

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемы

Изготовление токарного станка по дереву своими руками

В домашней мастерской часто получается так, что кроме уже имеющегося инструмента не хватает самого малого – токарного станка. И не в том дело, что в поделке из дерева требуются детали идеально цилиндрических или шаровидных форм, просто иногда хочется сделать то, что давно задумано. Вот и возникает мысль, а что, если делать токарный станок по дереву своими руками, такой небольшой станочек, и места чтобы немного занимал, и чтоб работать было удобно.

И не в том дело, что в поделке из дерева требуются детали идеально цилиндрических или шаровидных форм, просто иногда хочется сделать то, что давно задумано. Вот и возникает мысль, а что, если делать токарный станок по дереву своими руками, такой небольшой станочек, и места чтобы немного занимал, и чтоб работать было удобно.

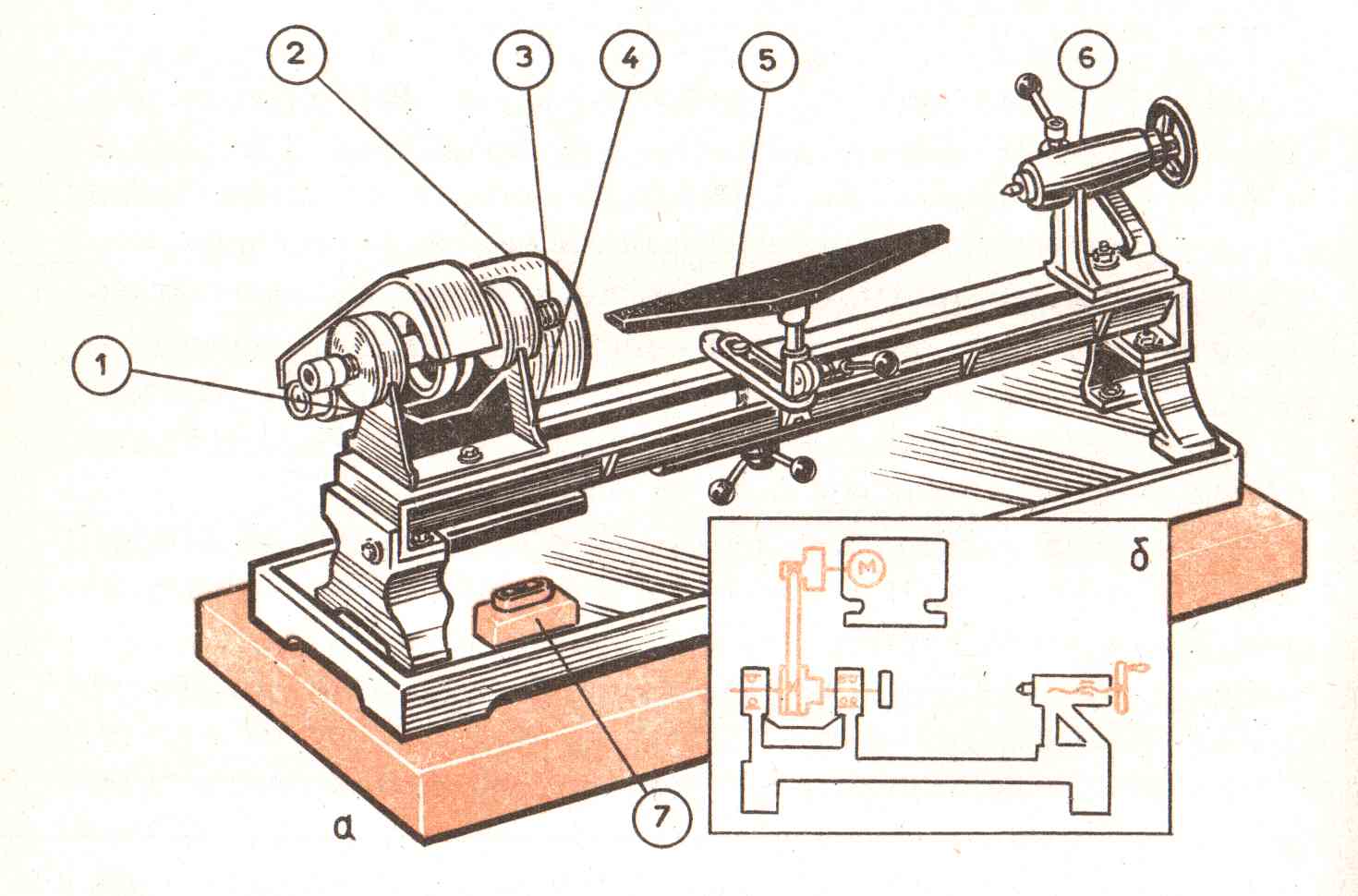

Устройство токарного станка по дереву

Идеей собрать свой токарник по дереву рано или поздно начинает болеть практически каждый мастер. Кто-то приходит к этому самостоятельно, после долгих расчетов и раздумий, а кто-то вспоминает детство, и школьную мастерскую там ведь тоже были станки по дереву. Да и сложного, в том, чтобы собрать деревообрабатывающий станок по образу и подобию школьного нет. Ведь материал в виде отрезков труб в гараже найдется уж точно.

Первым делом стоит вспомнить все основные части конструкции того самого, школьного станка по дереву. Деталей здесь вроде и немного, но каждая из них выполняет определенную роль, без которой все превращается в груду металлолома.

Основой любого станка выступает станина. Это массивное основание, на котором крепится все остальное оборудование. Станина должна быть максимально прочной и жесткой, во время работы она должна выдерживать большие нагрузки не только в виде массивной заготовки, но и в виде вибрации и действия разнонаправленных сил при обработке деревянной заготовки.

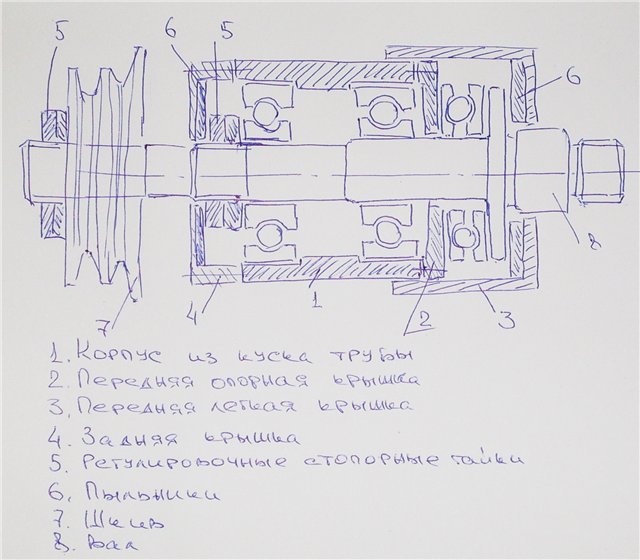

Передняя бабка токарного станка представляет собой устройство, в котором устанавливается приводной вал. С одной стороны вала устанавливается устройство зажима заготовки – токарный самоцентрирующийся патрон, планшайба или устройство, на которое навинчивается или набивается заготовка из дерева. С другой стороны токарного вала крепится ведущая шестерня, шкив с одним или несколькими ручьями для ременной передачи. Токарный вал должен обеспечивать вращательное движение со скоростью до 3000 оборотов, для бытовых нужд этого достаточно. Поэтому токарный вал обычно устанавливается на подшипниках или втулках. Ось вала является основной осью токарного станка, и чем выше вал над станиной, тем больше диаметр заготовки можно обрабатывать. Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы.

Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы.

С противоположной стороны устанавливается задняя бабка. Это жесткий упор, с конусом-центром, который находится точно по оси токарного вала. Центр может двигаться вдоль оси для закрепления заготовки. Чтобы зафиксировать положение центра, нужно предусмотреть механизм его фиксации.

Во время работы на токарнике используются ручные резцы. Для того чтобы не держать их на весу между передней и задней бабкой устанавливается подручник – упор под резцы.

Для вращения рабочего вала устанавливается привод, это может быть электродвигатель с прямой или ременной передачей, а может быть и привод от мускульной силы. Кстати, первые токарные станки по дереву были именно с ручным приводом – по типу лучковой пилы, это потом, они были вытеснены ножным приводом.

Выбор способа передачи

В большинстве самодельных токарных станков по дереву рабочий привод обеспечивается двумя самыми популярными способами – прямой передачей или посредством ремней. Обе схемы отлично подходят для малогабаритных токарных станков с примитивными устройствами зажима заготовки из дерева в виде трезубца и конуса.

Прямая передача

Это простой и эффективный способ получения привода токарного вала. Собственно рабочим валом здесь выступает вал ротора электродвигателя. Сам двигатель крепится к станине или поднимается над опорой. На ось устанавливается устройство зажима — токарный патрон, планшайба или обычный трезубец. Вот в принципе и вся схема прямого привода токарного станка. Плюс этой схемы состоит в том, что необходимости искать специально токарный вал, вытачивать для него опоры и делать его центровку — нет. В корпусе мотора вал уже посажен на подшипники, а сам двигатель имеет штатные узлы крепления. Минус этой схемы состоит в том, что необходимо обеспечить защиту обмоток от пыли и стружек, которые будут образовываться при обработке дерева, а еще, если сильно зажать заготовку, то появляется риск заклинивания двигателя и его выход из строя.

Плюс этой схемы состоит в том, что необходимости искать специально токарный вал, вытачивать для него опоры и делать его центровку — нет. В корпусе мотора вал уже посажен на подшипники, а сам двигатель имеет штатные узлы крепления. Минус этой схемы состоит в том, что необходимо обеспечить защиту обмоток от пыли и стружек, которые будут образовываться при обработке дерева, а еще, если сильно зажать заготовку, то появляется риск заклинивания двигателя и его выход из строя.

Кроме этого, прямая передача не позволяет делать регулировку числа оборотов. Если двигатель выдает 1425 об/мин, значит, и заготовка будет вращаться также, увы, для точения древесины твердых пород этого явно недостаточно.

Ременная передача

Конструкция передней бабки с использованием ременной передачи значительно расширяет возможности токарного станка. Даже если используется шкив одного диаметра, это дает возможность повысить скорость вращения вала и уберечь электродвигатель от больших нагрузок, заклинивание в этом варианте ему точно не грозит.

Если на рабочем валу закрепить многоручьевой шкив, а двигатель на подвижных салазках, то получается возможность регулировать скорос

Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- 18 Декабря, 2019

- Разное

- Валерий Лысенко

Откажется ли столяр от владения токарным станком? Вряд ли. Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины.

Классификация

Разделение оборудования, собранного домашними умельцами, на типы или классы будет условным, поскольку при изготовлении мастера руководствуются не требованиями ГОСТа, а своими намерениями и возможностями. Для создания токарного станка по дереву своими руками чертежи обычно составляют самостоятельно, исходя из имеющихся в наличии основных элементов, таких как передняя и задняя бабки, вал привода и прочее, но можно использовать и готовые чертежи.

При конструировании передней бабки надо учитывать такой нюанс: электродвигатель обычно рассчитан на работу со шкивами и ременной передачей. Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Итак, приступим:

- Мини-станок. Чаще всего применяется при изготовлении сувениров, ручек для шкафа или вешалок.

В изготовлении очень прост, не требует дорогостоящих комплектующих.

В изготовлении очень прост, не требует дорогостоящих комплектующих. - Станок средних размеров, настольный, с электроприводом. Позволяет выточить ножки для табурета или стола.

- Такой же станок, но с ножным приводом и со станиной. Этот агрегат относится, скорее, к разряду раритетов, тем не менее рассмотрим и его конструкцию.

- Следующий токарный агрегат можно назвать стационарным, с основательной станиной, на него устанавливают разное дополнительное оборудование.

- Станок токарный с копировальным устройством.

Конечно, к настольному агрегату вполне допустимо приспособить фрезер, а на стационарном можно точить мелкие вещицы. Вышеуказанный список не категоричен, сфера деятельности мастера подскажет, что именно ему изготавливать.

Из чего сделать токарный станок по дереву своими руками

Выбор материала для столь важного дела достаточно широк – от ДСП или фанеры до швеллера или стального листа. Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

При изготовлении токарного станка из металла в ход идут самые различные изделия. Применяются трубы круглого и прямоугольного сечения, угол катаный, швеллер, двутавр, стальной лист и прочее.

В самодельных конструкциях успешно используются также такие материалы, как текстолит, гетинакс, винипласт, фторопласт, бронза, латунь.

Не обойтись, естественно, без покупки отдельных готовых компонентов. Это будут подшипники и различный крепеж – саморезы по дереву и по металлу, болты, гайки, шайбы и шпильки.

Хорошую помощь в изготовлении токарного станка по дереву своими руками окажут детали от сломанных или сгоревших электроинструментов, в частности дрели.

Общие рекомендации

Одной из самых главных частей токарного агрегата является станина. Это основа для монтажа всех элементов, поэтому к ее прочности предъявляются особые требования.

Основание настольного станка может быть деревянным, из твердых пород дерева, или металлическим. В нем надо предусмотреть паз или прорезь для подручника и задней бабки, так как они передвижные. Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

Для изготовления задней бабки подойдет часть редуктора с патроном от сгоревшей электродрели, она легко крепится к основанию из дерева или металла, только поджимать заготовку придется вручную. Чтобы упростить этот процесс, на бабку вместо редуктора от дрели устанавливают поджимной винт.

Самое важное при сборке – совместить центры передней и задней бабок, иначе выточенная деталь получится не цилиндрической, а конусной формы. Итак, делаем токарный станок по дереву своими руками.

Инструмент, применяемый в работе

Как сделать самому токарный станок по дереву? Начать надо с более простого, то есть деревянного, изделия. Инструменты для его изготовления применяются обычные столярные – ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Работы с металлом предполагают использование болгарки, сварочного аппарата, возможно, заклепочного пистолета. Также стоит иметь в наличии инструменты для нарезания наружных и внутренних резьб диаметром 6, 8, 10 мм.

Во всех случаях необходимо применять средства защиты – очки, перчатки, защитную маску (при проведении сварочных работ).

Миниатюрный станок

Начинать создание своими руками мини-токарного станка по дереву надо с поиска электродвигателя для привода. Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля “Москвич” и далее по нарастающей – мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Размер станка может быть приблизительно от 30 до 80 см. Он представляет собой простейшую конструкцию для изготовления мелких вещей, много о нем говорить не стоит.

Настольный токарный

Самый, пожалуй, универсальный и востребованный станок. С его помощью можно сделать как самые мелкие детали, так и ножки к столу или табурету. Изготовление балясин для лестницы, может, будет и не под силу данному агрегату, впрочем, это зависит от размера заготовок.

Этот самодельный токарный станок по дереву может быть собран своими руками как из металла, так и с применением древесных материалов твердых пород. Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Мотор от машины-автомата применить также можно, но надо учитывать, что обороты у него слишком высокие (12000 об/мин), а для токарных работ достаточно 600 об/мин. Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Конструкция токарного станка хорошо видна на рисунке, поскольку размеры могут быть произвольными, то чертеж приводить нет смысла. А вообще, сделанный своими руками токарный станок по дереву может иметь самую различную конфигурацию.

Музейный экспонат – станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем – один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода – как можно шире. Верхняя часть станка ничем не отличается от обычного токарного – та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Токарно-фрезерный станок

Важным и полезным дополнением к токарному оборудованию является фрезерное приспособление. С помощью такого комплекта можно изготовить вещи, недоступные каждому станку по отдельности. Примером могут служить балясины для лестницы, имеющие продольные выборки.

Фрезерную машину можно установить как на стационарный токарный станок, так и на настольный и даже на ножной. Как сделать самому токарный станок по дереву с функцией фрезерования, если фрезера нет в наличии? Ответ прост: использовать в этом качестве электродрель. Конечно, у нее скорость вращения недостаточна для качественной обработки, но для черновой будет в самый раз. Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Копир для токарного агрегата

Мастеру, изготавливающему какое-то количество одинаковых деталей, просто необходимо иметь копировальное устройство для токарного станка. Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Как сделать своими руками токарно-копировальный станок по дереву? И что это такое – копир? Это устройство, которое позволяет изготовить точную копию какого-либо изделия из дерева, выполненного не токарным способом. Оно закрепляется на станке перед заготовкой или над ней. Принцип действия достаточно прост: в верхней или нижней части станины (это зависит от устройства копира) неподвижно закрепляется изделие (или трафарет), которое необходимо повторить. Далее посредством обкатного ролика рисунок контура передается на резец, который жестко связан с роликом. Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Применение копировального устройства дает неоспоримое преимущество при изготовлении таких вещей, как ножки столов или балясины для лестниц. Все изделия получаются одинаковыми, чего невозможно достичь ручной обработкой даже при самом хорошем глазомере.

Инструмент токаря

Несмотря на кажущуюся простоту процесса обработки древесины, токарных приспособлений существует немало. Резец состоит из рабочей части, она металлическая, и рукоятки, чаще всего деревянной.

Существуют два основных типа резцов:

- Рейер – для черновой обработки. Это резец, имеющий полукруглую режущую часть, с его помощью заготовке придается приблизительная форма.

- Мейсель – для чистовой обработки. Лезвие этого резца прямое, срезанное под углом 45°. Предназначается д

9 Самодельные токарные станки по дереву Планы, которые можно легко сделать своими руками

Токарные станки по дереву могут быть очень интересными в использовании, а создание собственных ручек, шахматных фигур, деревянных украшений или самодельных мисок может подарить вам чувство большой гордости и достижений. Проблема в том, что цена даже на многие станки начального уровня настолько высока, что это может оказаться дорогостоящим хобби.

Однако одно решение – если у вас есть необходимые навыки – это создать свое собственное. Если вы из тех, кто не уклоняется от задач, связанных с самоделкой, вы можете построить свой собственный токарный станок дома за небольшую плату.Если вы хотите попробовать, мы искали в Интернете планы на 9 самодельных токарных станков по дереву , которые вы можете легко сделать своими руками.

1. История токарных станков и план их изготовления

Если вы ищете план, как сделать деревянную рейку своими руками дома, это отличное место для начала. Владелец этой страницы не спешит сразу знакомиться со схемами и инструкциями – во-первых, он находит время, чтобы представить концепцию токарного станка и дать вам краткое описание его истории на протяжении многих лет.

Как только это будет решено и вы будете готовы приступить к работе, вы найдете подробные инструкции по сборке токарного станка, список необходимых материалов и информацию о том, где их купить. Вы также найдете множество четких фотографий и диаграмм, показывающих, что именно вам следует делать на каждом этапе.

Подробности смотрите здесь

2. Деревянный токарный станок из дерева

Вот еще один замечательный проект, которым хотел поделиться один домашний мастер.Его идея заключалась в том, чтобы построить токарный станок по дереву, используя дерево в качестве основного материала. Для эксперимента он даже использовал дерево для подшипников, хотя объясняет, что их можно заменить на шарикоподшипники, если хотите.

Как он объясняет во введении к проекту, одна из проблем при изготовлении токарного станка по дереву состоит в том, что он вибрирует намного сильнее, чем тяжелая чугунная версия. Однако, как он предлагает, вы можете до некоторой степени уменьшить это, закрепив его на твердом верстаке.

Есть несколько разделов, в которых вы можете прочитать о том, как построить токарный станок, как владелец сайта улучшил свой с течением времени, а также некоторые примеры объектов, которые он использовал для изготовления токарного станка.

Все очень четко объяснено с множеством изображений, демонстрирующих, что он сделал – и что вам нужно сделать, если вы хотите попробовать скопировать это. Впечатляющая конструкция своими руками и очень полезный ресурс.

Подробности смотрите здесь

3. Токарный мини-станок от дрели

Вот гениальная идея от очень креативного мастера. Если вы хотите сделать простой мини токарный станок по дереву в домашних условиях, вам не нужно сложное оборудование – все, что вам нужно, это обычная дрель.

Это не даст вам инструмент, который можно использовать для переворачивания больших мисок или изготовления домашней мебели. Однако, если вы хотите попробовать свои силы в токарной обработке древесины и у вас нет денег на покупку дорогого готового токарного станка, это может быть решением, которое позволит вам попробовать его, не прожигая дыры в кошельке.

Все инструкции взяты из видео на YouTube – текста нет. Как объясняет парень на видео, у него нет токарного станка, и он никогда даже не владел им, но он просто решил, что все равно хочет попробовать сделать такой.

Идея настолько проста, что любой, кто считает себя даже немного удобным, должен легко воспроизвести дизайн. Это еще один умный способ сделать небольшой токарный станок из материалов и оборудования, которые, вероятно, уже есть у вас дома.

4. Самодельный токарный станок старшеклассником

Вот такой, который посрамит многих любителей DIY. Это большой и прочный токарный станок по дереву, сделанный старшеклассником из кусков металлолома и прочего хлама, лежащего у него дома.

Как он объясняет в своем вступлении, после того, как вы купили различное оборудование, которое вам нужно – например, патроны для токарных станков по дереву , опоры для токарных станков по дереву , и так далее – многие токарные станки DIY не работают намного дешевле чем некоторые из токарных станков, которые вы можете купить. Вместо этого автор этой статьи решил сделать токарный станок, который не требовал бы фрезерования или литья и не требовал бы от него покупки каких-либо дорогих компонентов.

Как он продолжает объяснять, этот план является скорее объяснением его мыслительных процессов, чем пошаговым руководством.Он надеется, что если кто-то еще захочет использовать его идеи таким образом, его будет легче адаптировать к индивидуальным обстоятельствам и доступным материалам.

В целом, это явно очень впечатляющий человек, у которого впереди долгая карьера DIY. Отличная работа!

Для получения подробной информации щелкните здесь

5. Обучающее видео по деревянному токарному станку

Вот еще одно видео, которое мы нашли на YouTube, которое покажет вам все, что вам нужно знать, чтобы сделать высококачественный токарный станок из дерева.Нам нравится, как снято видео – все профессионально объяснено и наглядно продемонстрировано. Темп видео также примерно правильный, чтобы вас заинтересовать и сосредоточить.

Что особенно умно в этом плане, так это то, что после измерения досок для резки вам не нужно снова измерять, потому что все подходит друг к другу. Это похоже на сборку плоской мебели, только вы сами ее сделали.

Когда вы углубитесь в видео, вы увидите, что это еще один токарный станок с приводом от дрели, что делает его недорогим в сборке, так как вам не нужно покупать дорогой двигатель для его работы.Затем он также продолжает объяснять, как он улучшил дизайн, давая вам полезные советы, которые следует принять во внимание, даже если вы не совсем следуете его дизайну.

Отличное видео и хорошо сделанный токарный станок. Нам понравилось это.

6. Токарный станок профессионального уровня с чертежами

Вот еще одно видео на YouTube, демонстрирующее, как построить токарный станок в вашей мастерской. Как видите, для этого токарного станка требуется определенное количество специального оборудования, чтобы придать форму дереву, но результаты исключительные.

В видео нет разговоров – просто кто-то демонстрирует все, что вам нужно делать (немного ускорено, чтобы вам не скучно было смотреть!). Тем не менее, чертежи этого токарного станка также доступны для загрузки, поэтому, если объединить планы и видео, все будет легко отслеживать.

Если у вас есть доступ к необходимому дереворежущему оборудованию и необходимому опыту для выполнения работы, это план, который предоставит вам высококачественный токарный станок по дереву за небольшую часть цены, по которой его можно было бы купить. склад.

7. Простой мини-токарный станок

Вот еще одно видео, которое мы нашли, которое должно дать вам еще несколько идей и немного вдохновения, как сделать токарный станок по дереву в домашних условиях. Для этого вам нужно будет купить несколько деталей – например, двигатель. Но все это не должно стоить слишком дорого по сравнению с тем, что вам пришлось бы заплатить за купленный в магазине токарный станок.

Это еще одно видео без слов, но все очень наглядно продемонстрировано, поэтому его будет достаточно легко отслеживать, если вы хорошо разбираетесь в мастерской.Единственное, что мы можем сказать об этом видео, это то, что мы не так уверены в выборе музыки…

8. Видео и планы токарного станка по дереву

В этом видео вы получите чтобы увидеть, как вырезать кусочки, чтобы построить собственный токарный станок из фанеры. Опять же, все наглядно продемонстрировано и легко отслеживается, а планы доступны на веб-сайте ниже.

Это еще одно видео, которое нам понравилось, и нам тоже понравились результаты.Это видео демонстрирует, как с помощью соответствующего оборудования и небольшого ноу-хау, сделанного своими руками, вы можете построить высококачественный и эффективный токарный станок по дереву, не тратя целое состояние.

9. Экспериментальный токарный станок из обрезков

Хотя некоторые из приведенных выше видеороликов могут идти вразрез с духом настоящего DIY в том, что проекты слишком профессиональные, это видео совсем наоборот. Здесь у нас есть видео, демонстрирующее, как кто-то сделал экспериментальный токарный станок исключительно из обрезков, которые они нашли в своей мастерской.

Хорошо, так что это могут быть не те части, которые вы с готовностью валяете дома, но практически все, что используется в видео, – это утилизированный мусор. Конечно, это зависит от того, как вы относитесь к DIY и что это на самом деле означает, но многие люди одобрят то, как эти ребята спасают много старого лома и перерабатывают его во что-то совершенно новое.

Более того, в результате получился очень впечатляющий токарный станок, который, похоже, отлично справляется с работой. Посмотрите видео и убедитесь в этом сами.

Вдохновляющие планы, видео и идеи

Когда мы зашли в Интернет, чтобы посмотреть, что делают другие, то мы обнаружили, что есть много людей с большим творчеством и некоторыми серьезными навыками.Вы можете решить скопировать один из этих токарных станков шаг за шагом или попытаться объединить идеи во что-то новое. Однако, что бы вы ни делали, есть множество вариантов, которые обойдутся намного дешевле, чем покупка дорогого токарного станка в магазине.

Не забудьте закрепить!

Токарный станок по металлу – Infogalactic: ядро планетарных знаний

Центрирующий токарный станок с цифровым считыванием и защитой патрона. Размер качели 460 мм х 1000 мм между центрами.Токарный станок по металлу или токарный станок по металлу – это большой класс токарных станков, предназначенных для точной обработки относительно твердых материалов.Первоначально они были разработаны для обработки металлов; однако с появлением пластмасс и других материалов, а также с присущей им универсальностью, они используются в широком диапазоне применений и в широком диапазоне материалов. На жаргоне машинной обработки, где уже понятен более широкий контекст, они обычно просто называются

Строительство

Конструкция токарных станков может сильно различаться в зависимости от предполагаемого применения; однако основные функции являются общими для большинства типов. Эти машины состоят из (как минимум) передней бабки, станины, каретки и задней бабки. Лучшие машины имеют прочную конструкцию с широкими опорными поверхностями ( направляющих скольжения ) для устойчивости и изготовлены с большой точностью. Это помогает гарантировать, что компоненты, производимые на станках, будут соответствовать требуемым допускам и повторяемости.

Передняя бабка

Передняя бабка с легендой, номерами и текстом в описании относится к тем, что на изображении.Передняя бабка (h2) вмещает главный шпиндель (h5) , механизм переключения скорости (h3, h4) и шестерни переключения (h20) . Передняя бабка должна быть как можно более прочной из-за действующих сил резания, которые могут деформировать корпус легкой конструкции и вызывать гармонические колебания, которые будут передаваться на заготовку, снижая качество готовой заготовки.

Главный шпиндель обычно полый, чтобы длинные стержни проходили через рабочую зону. Это сокращает подготовку и отходы материала. Шпиндель вращается в прецизионных подшипниках и оснащен некоторыми средствами крепления зажимных приспособлений, таких как патроны или планшайбы. Этот конец шпинделя обычно также имеет включенный конус, часто конус Морзе, чтобы можно было вставить полые трубчатые конусы (по стандарту Морзе), чтобы уменьшить размер конического отверстия и разрешить использование центров.На старых машинах (50-е годы) шпиндель приводился в движение напрямую шкивом с плоским ремнем, а более низкие скорости были доступны за счет манипулирования зубчатым колесом. В более поздних машинах используется коробка передач, приводимая в действие специальным электродвигателем. Полностью «редукторная головка» позволяет оператору выбирать подходящие скорости полностью через коробку передач.

Кровати

Станина представляет собой прочное основание, которое соединяется с передней бабкой и позволяет перемещать каретку и заднюю бабку параллельно оси шпинделя. Этому способствуют закаленные и отшлифованные опоры , которые удерживают каретку и заднюю бабку на заданной колее.Каретка перемещается с помощью системы зубчатой рейки. Ходовой винт точного шага приводит в движение каретку, удерживающую режущий инструмент, через редуктор, приводимый в движение от передней бабки.

Типы кроватей включают в себя перевернутые “V” кровати, плоские кровати и комбинированные “V” и плоские кровати. “V” и комбинированные кровати используются для точных и легких работ, а плоские кровати используются для тяжелых работ. [ требуется ссылка ]

Когда установлен токарный станок, первым делом нужно перейти на уровень , уровень , то есть убедиться, что станина не перекручена и не прогнута.Нет необходимости делать станок строго горизонтальным, но он должен быть полностью раскручен для достижения точной геометрии резания. Уровень точности – полезный инструмент для выявления и устранения любых перекосов. Также рекомендуется использовать такой уровень вдоль станины для обнаружения изгиба в случае токарного станка с более чем четырьмя точками крепления. В обоих случаях уровень используется как компаратор, а не как абсолютный эталон.

Подающий и ходовой винты

Подающий винт (H8) представляет собой длинный приводной вал, который позволяет ряду шестерен приводить в движение механизмы каретки.Эти шестерни расположены в фартуке каретки. Как подающий винт, так и ходовой винт (H7) приводятся в движение либо шестернями переключения (в квадранте), либо промежуточной коробкой передач, известной как быстрая коробка передач (H6) или коробкой передач Norton. Эти промежуточные шестерни позволяют устанавливать правильное передаточное число и направление для нарезания резьбы или червячных передач. Между шпинделем и зубчатой передачей расположены зубчатые колеса (приводимые в действие с помощью H5 ) вместе с пластиной квадранта , которая позволяет вводить зубчатую передачу с правильным передаточным числом и направлением.Это обеспечивает постоянное соотношение между количеством оборотов шпинделя и количеством оборотов ходового винта. Это соотношение позволяет нарезать резьбу на заготовке без помощи матрицы.

Некоторые токарные станки имеют только один ходовой винт, который выполняет все функции перемещения каретки. Для нарезания винта полугайка приводится в зацепление с помощью резьбы ходового винта; и для общей подачи энергии шпонка входит в зацепление со шпоночной канавкой в ходовом винте, чтобы вести шестерню вдоль рейки, которая установлена вдоль станины токарного станка.

Ходовой винт будет производиться в соответствии с британскими или метрическими стандартами и потребует введения коэффициента преобразования для создания форм резьбы из другого семейства. Для точного преобразования одной формы резьбы в другую требуется 127-зубчатая передача, или на токарных станках, недостаточно больших для ее установки, можно использовать приближение. Умножение на 3 и 7, дающее соотношение 63: 1, может использоваться для обрезки довольно рыхлой резьбы. Такое передаточное число часто встроено в быстросменные коробки передач .

Точное соотношение, необходимое для преобразования токарного станка с дюймовой (дюймовой) резьбой в метрическую (миллиметровую) резьбу, составляет 100/127 = 0,7874 …. Наилучшее приближение с наименьшим общим числом зубов очень часто составляет 37/47 = 0,7872 …. Это транспонирование дает постоянную ошибку -0,020% для всех стандартных шагов и метрических шагов производителя моделей (0,25, 0,30, 0,35, 0,40, 0,45, 0,50, 0,60, 0,70, 0,75, 0,80, 1,00, 1,25, 1,50, 1,75, 2,00, 2,50 , 3,00, 3,50, 4,00, 4,50, 5,00, 5,50 и 6,00 мм).

Каретка

Каретка с легендой, числами и текстом в описании относятся к тем, что на изображенииВ своей простейшей форме каретка удерживает насадку и перемещает ее в продольном (токарном) направлении или перпендикулярном (торцевом) направлении под управлением оператора.Оператор перемещает каретку вручную с помощью маховика (5a) или автоматически, зацепляя вал подачи с механизмом подачи каретки (5c) . Это дает некоторое облегчение для оператора, поскольку движение каретки становится усиленным. Маховики (2a, 3b, 5a) на каретке и связанных с ней суппортах обычно калибруются как для простоты использования, так и для помощи в выполнении воспроизводимых разрезов. Калибровочные метки будут измерять либо расстояние от центра (радиус), либо диаметр заготовки, поэтому, например, на станке диаметра, где калибровочные метки находятся в тысячных долях дюйма, циферблат радиального маховика будет показывать.0005 дюймов радиуса на деление или 0,001 дюйма диаметра. Каретка обычно состоит из верхней отливки, известной как седло (4) , и боковой отливки, известной как фартук (5) .

Крестовина

Поперечный суппорт (3) перемещается по каретке и имеет подающий винт, который перемещается под прямым углом к оси главного шпинделя. Это позволяет выполнять операции облицовки и регулировать глубину резания. Этот подающий винт может быть зацеплен через зубчатую передачу с подающим валом (упомянутым ранее) для обеспечения автоматического движения «механической подачи» к поперечному суппорту.На большинстве токарных станков одновременно может быть задействовано только одно направление, так как механизм блокировки отключает вторую зубчатую передачу.

Комбинированная опора

Составная опора (или верхний суппорт ) (2) обычно находится там, где монтируется резцедержатель. Он обеспечивает меньшее перемещение (меньшее, чем поперечное скольжение) вдоль своей оси через другой подающий винт. Ось составной опоры можно регулировать независимо от каретки или поперечного суппорта. Он используется для точения конусов, для контроля глубины резания при нарезании резьбы или точной торцовки, или для получения более тонких подач (при ручном управлении), чем позволяет подающий вал.Обычно сложный упор имеет транспортир с маркировкой в основании (2b) , что позволяет оператору регулировать его ось под точным углом.

Подставка для салазок (как были известны самые ранние формы тележки) восходит к пятнадцатому веку. В 1718 г. русским изобретателем Андреем Нартовым был введен суппорт с набором зубчатых колес и имел ограниченное применение в русской промышленности. [1] В восемнадцатом веке суппорт также использовался на французских токарных станках с декоративной резьбой.Набор расточных станков в Королевском арсенале в Вулидже в 1780-х годах семьи Вербругган также имел опоры затвора. История о том, что это изобрел Генри Модслей, ходила давно, но он этого не сделал (и никогда не утверждал об этом). Легенда о том, что Модслей изобрел опору для скольжения, возникла у Джеймса Нэсмита, который неоднозначно написал об этом в своих комментариях к введению принципа скольжения , 1841; более поздние авторы неправильно поняли и распространяли ошибку. Однако Модслей действительно помог широко распространить эту идею.Весьма вероятно, что он видел это, когда еще мальчиком работал в «Арсенале». В 1794 году, когда он работал на Джозефа Брамы, он сделал один, а когда у него была собственная мастерская, он широко использовал его в токарных станках, которые он делал и продавал там. В сочетании с сетью инженеров, которых он обучал, это обеспечило широкую известность суппорта суппорта и его копирование другими производителями токарных станков, а также распространение во всех британских инженерных мастерских. Практичный и универсальный токарно-винторезный станок, включающий в себя три винта, шестерни и суппорт, был самым важным достижением Модслея.

Первый полностью задокументированный цельнометаллический токарный станок с суппортами был изобретен Жаком де Вокансоном около 1751 года. Он был описан в энциклопедии задолго до того, как Модслей изобрел и усовершенствовал свою версию. Вероятно, что Модсли не знал о работе Вокансона, поскольку его первые версии суппорта имели много ошибок, которых не было в токарном станке Вокансона.

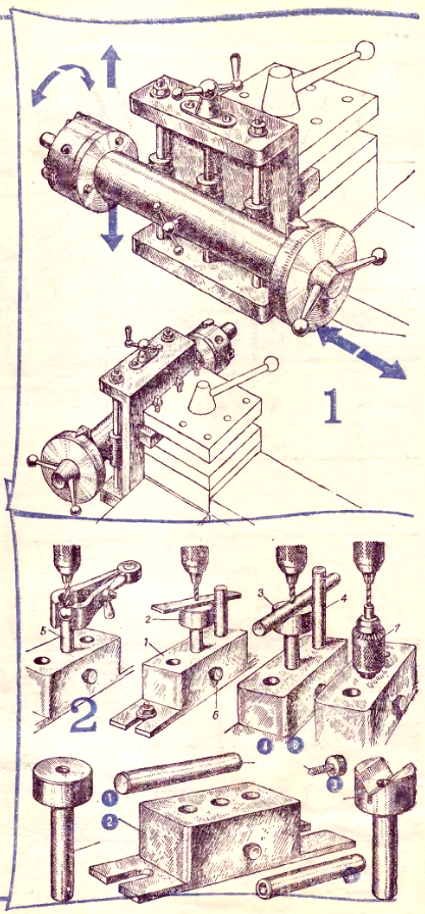

Столб для инструмента

Насадка для инструмента устанавливается в стойку (1) , которая может быть в американском стиле с фонарем , традиционном четырехстороннем квадратном стиле или быстросменном стиле, таком как изображенная конструкция мультификсатора.Преимущество быстрой смены настройки заключается в том, что можно использовать неограниченное количество инструментов (до количества доступных держателей), а не ограничиваться одним инструментом в стиле фонаря или четырьмя инструментами с четырехсторонним тип. Сменные держатели инструмента позволяют предварительно установить все инструменты на высоту , центр , которая не меняется, даже если держатель снимается с станка.

Задняя бабка

Задняя бабка с легендой, номерами и текстом в описании относятся к тем, что на изображении.Задняя бабка представляет собой инструмент (сверло) и устанавливается по центру напротив передней бабки.Шпиндель (T5) не вращается, а перемещается в продольном направлении под действием ходового винта и маховика (T1) . Шпиндель включает в себя конус для удержания сверл, центров и другого инструмента. Заднюю бабку можно расположить вдоль станины и зафиксировать (T6) в положении, определяемом заготовкой. Также предусмотрено смещение задней бабки (T4) от оси шпинделей, это полезно для поворота небольших конусов и при повторном выравнивании задней бабки по оси станины.

На изображении показан редуктор (T2) между маховиком и шпинделем, где большие сверла могут потребовать дополнительных рычагов. Инструментальная коронка обычно изготавливается из быстрорежущей стали, кобальтовой стали или карбида.

Подставки, опоры и прочие опоры

Длинные заготовки часто нуждаются в опоре посередине, так как режущие инструменты могут отталкивать (сгибать) заготовку от того места, где их могут поддерживать центры, потому что при резке металла возникают огромные силы, которые имеют тенденцию вибрировать или даже сгибать заготовку.Эта дополнительная поддержка может быть обеспечена люнетом (также называемым люнетом , фиксированным люнетом , центральным упором или иногда, что сбивает с толку, центром ). Он стоит неподвижно относительно жесткого крепления на станине и поддерживает обрабатываемую деталь в центре опоры, как правило, с тремя точками контакта на расстоянии 120 °. Опора толкателя (также называемая толкателем или движущейся стойкой ) аналогична, но она установлена на каретке, а не на станине, что означает, что при перемещении насадки инструмента опора толкателя «следует» (потому что они оба жестко связаны с одной и той же движущейся кареткой). [2]

Опоры со следящими элементами могут обеспечивать поддержку, которая напрямую противодействует силе пружины насадки инструмента, прямо в области обрабатываемой детали в любой момент. В этом отношении они аналогичны коробчатому инструменту. Все остальное передает некоторые ошибки геометрии заготовки из базовой (опорной поверхности) до обработки поверхности. Это зависит от дизайна остальных. Для минимальной скорости перемещения используются корректирующие упоры . Опорные ролики обычно вызывают дополнительные геометрические ошибки на обрабатываемой поверхности.

Корректирующая опора для точного шлифования или токарной обработки

Корректирующий отдых, работа, видео

Станки токарные по металлу

В области металлообработки существует множество вариантов токарных станков. Некоторые варианты не так уж очевидны, а другие занимают нишу. Например, центрирующий токарный станок представляет собой станок с двумя головками, в котором работа остается фиксированной, а головки перемещаются к заготовке и обрабатывают центральное просверленное отверстие на каждом конце.Полученную заготовку затем можно использовать «между центрами» в другой операции. Использование термина токарный станок по металлу также может считаться несколько устаревшим в наши дни, пластмассы и другие композитные материалы широко используются, и с соответствующими модификациями к их обработке могут применяться те же принципы и методы, что и для металла.

Центровочный станок / токарный станок для двигателей / токарный настольный

Термины центровочный токарный станок , токарный станок для двигателя и настольный токарный станок – все они относятся к базовому типу токарного станка, который можно считать типичным классом токарных станков по металлу, наиболее часто используемых обычными машинистами или любителями механической обработки.Название настольный токарный станок подразумевает версию этого класса, достаточно малогабаритную для установки на верстак (но все же полнофункциональную и большую, чем мини-токарные или микротокарные станки). Конструкция токарного станка подробно описана выше, но в зависимости от года выпуска, размера, ценового диапазона или желаемых характеристик даже эти токарные станки могут сильно различаться между моделями.

Токарный станок с двигателем – это название, относящееся к традиционному токарному станку конца 19-го или 20-го века с автоматической подачей на режущий инструмент, в отличие от ранних токарных станков, которые использовались с ручными инструментами, или токарных станков только с ручной подачей. .Слово «двигатель» здесь используется в смысле «механическое устройство», а не в смысле «первичный двигатель», как в паровых двигателях, которые на протяжении многих лет были стандартным промышленным источником энергии. Завод будет иметь одну большую паровую машину, которая будет обеспечивать энергией все машины через систему ремней с линейным валом. Поэтому первые токарные станки с двигателями обычно были «коническими головками», поскольку к шпинделю обычно прикреплялся многоступенчатый шкив, называемый коническим шкивом , предназначенный для установки плоского ремня. Разные скорости шпинделя могут быть получены путем перемещения плоского ремня на разные ступени на шкиве конуса.Токарные станки с конической головкой обычно имели промежуточный вал (промежуточный вал) на задней стороне конуса, который можно было задействовать для обеспечения более низкого набора скоростей, чем это было возможно при прямом ременном приводе. Эти шестерни получили название , задние шестерни . Более крупные токарные станки иногда имели двухскоростные задние шестерни, которые можно было переключать, чтобы обеспечить еще более низкий набор скоростей.

Когда в начале 20 века электрические двигатели стали обычным явлением, многие токарные станки с конусной головкой были преобразованы в электрическую. В то же время уровень техники в области зубчатых передач и подшипников продвигался до такой степени, что производители начали изготавливать полностью редукторные передние бабки, используя коробки передач, аналогичные автомобильным трансмиссиям, для получения различных скоростей вращения шпинделя и скорости подачи при передаче большего количества необходимой мощности. чтобы в полной мере использовать инструменты из быстрорежущей стали.Режущие инструменты снова эволюционировали с появлением искусственных карбидов и стали широко использоваться в промышленности в 1970-х годах. Ранние карбиды прикреплялись к державкам путем пайки их в обработанном «гнезде» в держателях инструмента, более поздние конструкции позволяли заменять наконечники и делать их многогранными, что позволяло использовать их повторно. Карбиды допускают гораздо более высокие скорости обработки без износа. Это привело к сокращению времени обработки и, следовательно, к росту производства. Спрос на более быстрые и более мощные токарные станки определял направление развития токарных станков.

Доступность недорогой электроники снова изменила способ регулирования скорости, позволив плавно регулировать скорость двигателя от максимальной до почти нулевой. Это было опробовано в конце 19 века, но в то время не было признано удовлетворительным. Последующие улучшения в электрической схеме снова сделали его жизнеспособным.

Инструментальный токарный станок

Токарный станок для инструментального цеха – это токарный станок, оптимизированный для инструментальных работ. По сути, это просто первоклассный токарный станок со всеми лучшими дополнительными функциями, которые могут отсутствовать в менее дорогих моделях, такими как зажим цанги, конусное приспособление и другие.Станина токарного станка для инструментального цеха обычно шире, чем у стандартного токарного станка. В течение многих лет также требовалась выборочная сборка и дополнительная подгонка, когда при создании модели инструментального цеха были предприняты все меры, чтобы сделать ее самой плавно работающей и наиболее точной версией станка, которую можно построить. Однако в рамках одного бренда разница в качестве между обычной моделью и соответствующей ей моделью инструментального зала зависит от разработчика и в некоторых случаях частично объясняется психологией маркетинга.Для производителей станков известных брендов, которые производили только высококачественные инструменты, не обязательно было какое-то отсутствие качества в продукте базовой модели для «роскошной модели», которую следовало бы улучшить. В других случаях, особенно при сравнении различных брендов, разница в качестве между (1) центральным токарным станком начального уровня, созданным для конкуренции по цене, и (2) токарным станком для инструментального цеха, предназначенным для конкуренции только по качеству, а не по цене, может быть объективно продемонстрировано путем измерения TIR, вибрации и т. д. В любом случае из-за полностью отмеченного списка опций и (реального или подразумеваемого) более высокого качества токарные станки для инструментальных цехов дороже, чем токарные станки начального уровня.

Станок токарно-револьверный и токарно-карусельный

Основная статья: Токарно-револьверный станокТокарные станки с револьверными головками и токарные станки со шпилем относятся к классу токарных станков, которые используются для серийного производства дублирующих деталей (которые по характеру процесса резания обычно взаимозаменяемы). Он эволюционировал от более ранних токарных станков с добавлением револьверной головки , которая представляет собой сменный инструментальный суппорт, который позволяет выполнять несколько операций резания, каждая с разными режущими инструментами, в легкой и быстрой последовательности, без необходимости для оператора выполнять настройку. промежуточные задачи (например, установка или удаление инструментов), а также управление траекторией инструмента.(Последнее происходит из-за того, что траектория инструмента управляется станком либо в виде зажимного приспособления [через механические ограничения, налагаемые на него салазками и остановками револьверной головки], либо через управляемые ИТ сервомеханизмы [на токарных станках с числовым программным управлением (ЧПУ) ].) [4]

Существует огромное разнообразие конструкций токарных и револьверных станков, что отражает разнообразие выполняемой ими работы.

Станок токарно-инструментальный

Токарный станок с комплектом инструментов – это станок, у которого ряд инструментов установлен на поперечных суппортах, длинных и плоских, похожих на стол фрезерного станка.Идея, по сути, такая же, как и у токарных станков с револьверной головкой: настроить несколько инструментов и затем легко переключаться между ними для каждого цикла обработки детали. Группа сменных инструментов не вращается, как револьвер, а линейна.

Многошпиндельный токарный станок

Многошпиндельные токарные станки имеют более одного шпинделя и автоматизированное управление (через кулачки или ЧПУ). Это производственные машины, специализирующиеся на крупносерийном производстве. Меньшие типы обычно называются винтовыми механизмами , в то время как большие варианты обычно называются автоматическими патронами , автоматическими патронами или просто патронами .Винтовые станки обычно работают с прутковой заготовкой, в то время как патроны автоматически забирают отдельные заготовки из магазина. Типичный минимальный рентабельный размер партии винтового станка составляет тысячи деталей из-за большого времени наладки. После настройки винтовой станок может быстро и эффективно производить тысячи деталей на непрерывной основе с высокой точностью, малым временем цикла и минимальным вмешательством человека. (Последние два пункта значительно снижают удельную стоимость сменной детали, чем можно было бы достичь без этих машин.)

Токарный станок с ЧПУ / Токарный центр с ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) быстро заменяют старые токарные станки (многошпиндельные и т. Д.) Благодаря простоте настройки, эксплуатации, воспроизводимости и точности. Они разработаны для использования современной твердосплавной оснастки и в полной мере используют современные процессы. Деталь может быть спроектирована, а траектории инструмента запрограммированы в процессе CAD / CAM или вручную программистом, а полученный файл загружен в машину, и после установки и испытания машина будет продолжать выпускать детали под периодическим наблюдением оператор.

Управление машиной осуществляется электронно через интерфейс в стиле компьютерного меню, программа может быть изменена и отображена на машине вместе с имитацией процесса. Установщику / оператору требуется высокий уровень навыков для выполнения процесса, однако база знаний шире по сравнению со старыми производственными машинами, где глубокое знание каждой машины считалось важным. Эти машины часто устанавливаются и управляются одним и тем же лицом, а оператор будет контролировать небольшое количество машин (ячейку).

Конструкция токарного станка с ЧПУ различается у разных производителей, но все они имеют некоторые общие элементы. Револьверная головка удерживает держатели инструмента и индексирует их по мере необходимости, шпиндель удерживает заготовку, и есть салазки, которые позволяют револьверной головке перемещаться по нескольким осям одновременно. Машины часто полностью закрыты, что во многом связано с проблемами охраны труда и техники безопасности (OH&S).

В связи с быстрым развитием этой отрасли, разные производители токарных станков с ЧПУ используют разные пользовательские интерфейсы, что иногда затрудняет работу операторов, поскольку они должны быть с ними знакомы.С появлением дешевых компьютеров, бесплатных операционных систем, таких как Linux, и программного обеспечения с ЧПУ с открытым исходным кодом, цена на станки с ЧПУ резко упала. [ требуется ссылка ]

Горизонтально-фрезерный станок с ЧПУ

Горизонтальная обработка с ЧПУ выполняется с использованием горизонтально расположенных токарных станков, обрабатывающих центров, расточных или расточных станков. Используемое оборудование обычно состоит из вращающихся цилиндрических фрез, перемещающихся вверх и вниз по пяти осям. Эти машины способны производить различные формы, прорези, отверстия и детали на трехмерных деталях. [5]

Вертикально-фрезерный станок с ЧПУ

Вертикально ориентированные станки с ЧПУ используют цилиндрические фрезы на вертикальной оси шпинделя для создания врезных вырезов и просверленных отверстий, а также нестандартных форм, пазов и деталей на трехмерных деталях. Оборудование, используемое в этом виде фрезерования, включает вертикальные токарные станки, вертикальные обрабатывающие центры и 5-осевые станки. [6]

Швейцарский токарный станок / Швейцарский токарный центр

Вид внутри корпуса токарно-винторезного станка с ЧПУ швейцарского типаA Швейцарский токарный станок – это токарный станок особой конструкции, обеспечивающий исключительную точность (иногда допуски удержания составляют всего несколько десятых долей дюйма – несколько микрометров).Токарный станок в швейцарском стиле удерживает заготовку как цанговым патроном, так и направляющей втулкой. Цанга находится за направляющей втулкой, а инструменты – перед направляющей втулкой, неподвижно удерживаясь на оси Z. Для продольной резки детали инструменты будут двигаться внутрь, а сам материал будет двигаться вперед и назад по оси Z. Это позволяет выполнять всю работу с материалом рядом с направляющей втулкой, где он более жесткий, что делает их идеальными для работы с тонкими заготовками, поскольку деталь удерживается прочно с небольшой вероятностью возникновения отклонения или вибрации.Токарный станок этого типа обычно используется под управлением ЧПУ.

В большинстве токарных станков с ЧПУ швейцарского типа сегодня используется один или два основных шпинделя плюс один или два задних шпинделя (второстепенные шпиндели). Главный шпиндель используется с направляющей втулкой для основных операций обработки. Вторичный шпиндель расположен за деталью, выровнен по оси Z. В простой операции он берет деталь по мере ее обрезки и принимает ее для вторых операций, а затем выбрасывает ее в бункер, избавляя оператора от необходимости вручную менять каждую деталь, как это часто бывает со стандартными токарными центрами с ЧПУ. .Это делает их очень эффективными, так как эти станки способны выполнять короткие циклы, производя простые детали за один цикл (т. Е. Нет необходимости во втором станке для обработки детали со вторыми операциями) всего за 10–15 секунд. Это делает их идеальными для больших партий деталей малого диаметра.

Кроме того, поскольку многие швейцарские токарные станки оснащены второстепенным шпинделем или «вспомогательным шпинделем», они также включают «приводной инструмент». Живые инструменты – это вращающиеся режущие инструменты, которые приводятся в действие небольшим двигателем независимо от двигателя (ов) шпинделя.Живые инструменты увеличивают сложность компонентов, которые могут быть изготовлены на швейцарском токарном станке. Например, автоматическое изготовление детали с отверстием, просверленным перпендикулярно главной оси (оси вращения шпинделей), очень экономично с приводными инструментами и так же неэкономично, если выполняется как вторичная операция после завершения обработки на швейцарском токарном станке. «Вторичная операция» – это операция механической обработки, требующая закрепления частично готовой детали на втором станке для завершения производственного процесса.Как правило, в усовершенствованном программном обеспечении CAD / CAM используются живые инструменты в дополнение к основным шпинделям, поэтому большинство деталей, которые могут быть нарисованы с помощью системы CAD, могут быть фактически изготовлены на машинах, поддерживаемых программным обеспечением CAD / CAM.

Комбинированный токарный станок / станок 3 в 1

Комбинированный токарный станок , часто известный как станок 3-в-1 , вводит операции сверления или фрезерования в конструкцию токарного станка. Эти станки имеют фрезерную колонну, поднимающуюся над станиной токарного станка, и они используют каретку и верхнюю опору в качестве осей X и Y для фрезерной колонны.Название 3-в-1 происходит от идеи иметь токарный, фрезерный и сверлильный станок в одном доступном станке. Они предназначены исключительно для любителей и на рынке ТОиР, поскольку неизбежно требуют компромиссов в размере, характеристиках, жесткости и точности, чтобы оставаться доступными. Тем не менее, они достаточно хорошо удовлетворяют потребности своей ниши и обладают высокой точностью при наличии достаточного времени и навыков. Их можно найти в небольших, не ориентированных на машины предприятиях, где иногда приходится обрабатывать небольшие детали, особенно там, где строгие допуски дорогих инструментальных станков, помимо того, что они недоступны, были бы излишними для приложения с инженерной точки зрения.

Мини-токарный и микротокарный

Мини-токарные и микротокарные станки – это миниатюрные версии универсального токарного станка (токарного станка). Обычно они имеют поворот в диапазоне от 3 до 7 дюймов (от 76 до 178 мм) в диаметре (другими словами, от 1,5 до 3,5 дюймов (от 38 до 89 мм) в диаметре). Это небольшие и доступные токарные станки для домашней мастерской или цеха ТОиР. К этим машинам применимы те же преимущества и недостатки, которые объяснялись ранее в отношении машин 3-в-1.

Как и в других местах англоязычной орфографии, стили префиксов в именах этих машин отличаются.Они попеременно называются мини-токарными станками , мини-токарными станками и , мини-токарными станками и микротокарными станками , микротокарными станками, микротокарными станками и .

Станок токарный колесный

Колесотокарные станки – это машины, используемые для изготовления и шлифовки колес железнодорожных вагонов. Когда колеса изнашиваются или выходят из строя в результате чрезмерного использования, этот инструмент можно использовать для повторной резки и ремонта колеса вагона поезда. Доступен ряд различных колесотокарных станков, включая варианты под полом для шлифовки колес, которые все еще прикреплены к рельсовому вагону, переносные типы, которые легко транспортируются для аварийного ремонта колес, и версии с ЧПУ, в которых используются компьютерные операционные системы для завершения ремонта колес. . [7]

Токарно-токарный станок

Токарный станок для больших диаметров, хотя и для короткой работы, надстроен над выемкой в полу, чтобы принять нижнюю часть заготовки, таким образом позволяя подставке для инструментов стоять на уровне талии токаря. Пример выставлен в Лондонском музее науки, Кенсингтон.

Тормоз токарный

Токарный станок, специально предназначенный для ремонта тормозных барабанов и дисков в автомобильных или грузовых гаражах.

Станок токарный маслостанционный

Специализированные токарные станки для обработки длинных деталей, таких как сегменты бурильной колонны.Токарные станки Oil Country оснащены полыми шпинделями с большим отверстием, вторым патроном на противоположной стороне передней бабки и часто выносными упорами для поддержки длинных заготовок.

Механизмы подачи

Существуют различные механизмы подачи для подачи материала в токарный станок с определенной скоростью.

- Устройство подачи прутка

Устройство подачи прутка подает кусок прутка в отрезной станок. По мере обработки каждой детали режущий инструмент создает окончательный разрез для отделения детали от прутковой заготовки, а устройство подачи продолжает подавать пруток для следующей детали, обеспечивая непрерывную работу станка.При токарной обработке используются два типа подачи прутка: гидродинамическая подача прутка, при которой пруток удерживается в серии каналов, при этом зажимается верх и низ прутка, и гидростатическая подача прутка, которая удерживает пруток в определенном положении. труба подачи с использованием масла под давлением. [8]

- Погрузчик прутковый

Загрузчик прутков – это вариант концепции устройства подачи прутков, в котором несколько частей пруткового материала могут подаваться в бункер, и загрузчик подает каждую часть по мере необходимости.

Список литературы

Библиография

- Burghardt, Henry D. (1919), Machine Tool Operation , 1 (1-е изд.), Нью-Йорк, Нью-Йорк, США: McGraw-Hill, LCCN 20026190.

Внешние ссылки

район: مخرطة

bn: লেদ মেশিন bg: Струг ca: Torn cs: Soustruh da: Drejebænk de: Drehmaschine et: Treipink es: Torno eo: Tornomaŝino fr: Tour (machine-outil) it: Tornio he: מחרטה hu: Esztergálás nl: Draebank nl

Пример габаритного чертежа листового металла