Принцип работы токарного станка

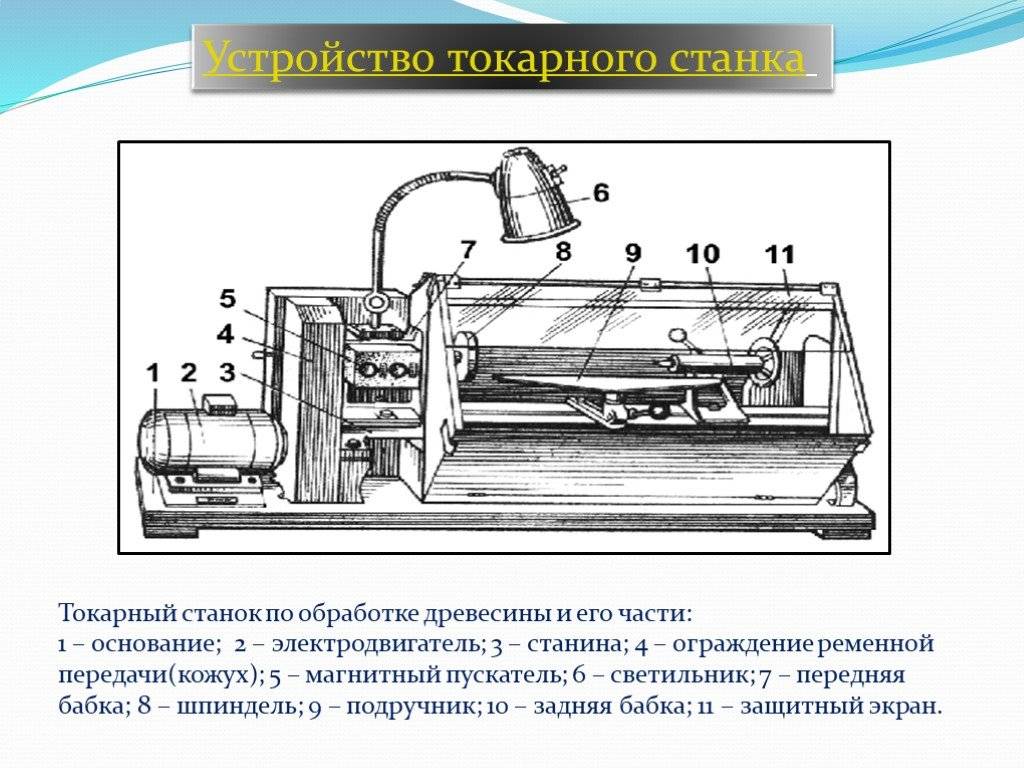

Весь механизм станка укреплен на станине, сделанной из двух стальных брусьев или из профильных чугунных либо алюминиевых балок. С одной стороны станины располагается передняя бабка, внутри которой размещен электрический двигатель (0,5-1,5 л. с.), вращающий шпиндель. Последний имеет конус Морзе, в него может вставляться поводковый центр (с двумя, тремя либо четырьмя ножами и одним острием), патрон или планшайба.

- Виды работ на токарном станке для начинающих

- Токарно-винторезный станок: назначение, принцип действия

- Токарные автоматы и полуавтоматы: принцип действия

- Вертикально-сверлильный станок: принцип действия

- Назначение токарных мини-станков

- Конструкция токарных мини-станков по металлу

- Принцип работы настольных станков

- Настольные комбинированные станки

- Мини-токарный станок по дереву

С другой стороны станка находится задняя бабка, центр которой поджимает заготовку, удерживая ее в горизонтальном положении.

На станках с ручной регулировкой скорость (частота) вращения может переключаться (от 450 до 2 000 об./мин) рычагом коробки передач, в которой расположены шкивы с подшипниками. В более сложных моделях станков коробка передач заменена электронным вариатором, позволяющим плавно регулировать скорость на ходу.

Виды работ на токарном станке для начинающих

В зависимости от того, какой предмет надо изготовить, существует два способа крепления заготовки. В первом случае деревянная деталь зажимается горизонтально между центрами передней и задней бабок. Второй способ предусматривает установку исключительно в передней бабке с помощью патрона или планшайбы. Если вы новичок в работе на этом станке, будет логично начинать с первого способа.

1. Обработка заготовки, зажатой между центрами

Этот способ применяется для обработки деталей цилиндрической формы различной длины, укрепленных между центрами передней и задней бабок. Таким образом вы можете изготовить разнообразные детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Таким образом вы можете изготовить разнообразные детали: от миниатюрных шахматных фигур до ножек стола или стоек перил. Особенно опытным мастерам удается даже вытачивать бильярдные кии.

Как правильно зажать деталь

Первый шаг работы заключается в нахождении положения оси деревянной заготовки, чтобы зажать ее между поводковым центром и центром задней бабки.

- С помощью углового центроискателя проведите карандашом с обоих торцов заготовки по две-три линии, пересечение которых и будет центром торца.

- Сильно ударив молотком по разметочному керну, сделайте канавки и осевое углубление на торцах заготовки.

- Наденьте заготовку на поводковый центр, подведите заднюю бабку к противоположному торцу и подожмите ею деталь так, чтобы поводки хорошо врезались в канавки на торце, а затем отведите центр задней бабки – изделие должно держаться само.

- Вновь подведите центр задней бабки к заготовке, чтобы зафиксировать ее по оси центров. Поверните маховик задней бабки на четверть оборота, если дерево мягкое, и на пол-оборота, если оно твердое.

Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Подведите подручник как можно ближе. Поворачивая ее рукой, убедитесь, что заготовка свободно вращается и ни за что не задевает. Опорная плоскость подручника должна располагаться примерно на 5 мм ниже оси вращения.

Как работать

Следующий состоит в том, чтобы сделать брусок дерева цилиндрическим. Это осуществляется на скорости 1 000-1 500 об./мин. При этом стружка снимается справа налево с помощью широкой вогнутой желобчатой стамески для черновой обработки – рейера. Если кусок дерева длинный, черновая обработка производится в несколько этапов; подручник придвигается к детали по мере ее обтачивания, не изменяя своего положения по высоте.

Важно! Для вытачивания деталей существуют инструменты разной формы: желобчатая стамеска для обработки фасонной поверхности, плоская стамеска, крючок, полукруглый резец, скошенная стамеска (косяк) и другие.

В зависимости от типа используемого инструмента и стадии работы, следует периодически приближать подручник к заготовке. После завершения процесса, когда деталь уже выточена, производится окончательная отделка (шлифование, полирование, вощение, тонирование и др.) при снятом подручнике.

2. Обработка заготовки, зажатой с одного конца

При изготовлении коробочки деревянный брусок закрывается только с одного конца. В зависимости от формы и размеров детали используются разные средства крепления: патрон с тремя или четырьмя кулачками (некоторые зажимают в восьми точках), патрон “свиной хвост” (с установочными винтами, вкручивающимися в деталь), цанговый патрон или планшайба.

Эта работа требует немалого мастерства. Здесь надо проявить большую аккуратность при вытачивании уступа, чтобы диаметр не сделать меньше, чем нужно.

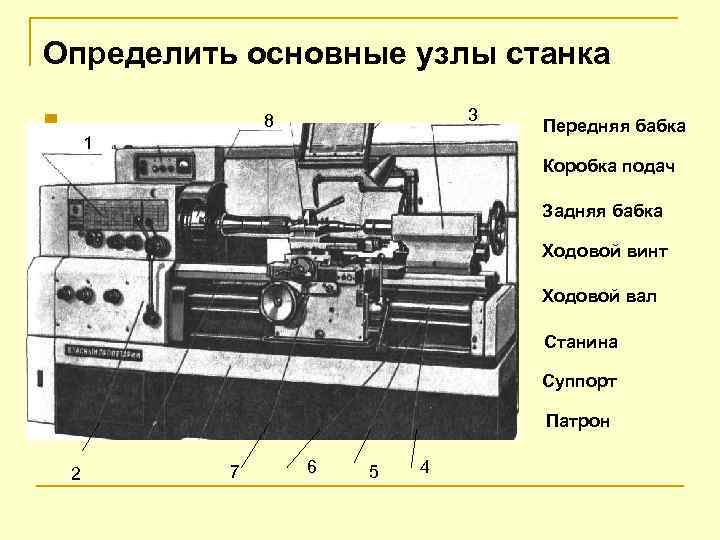

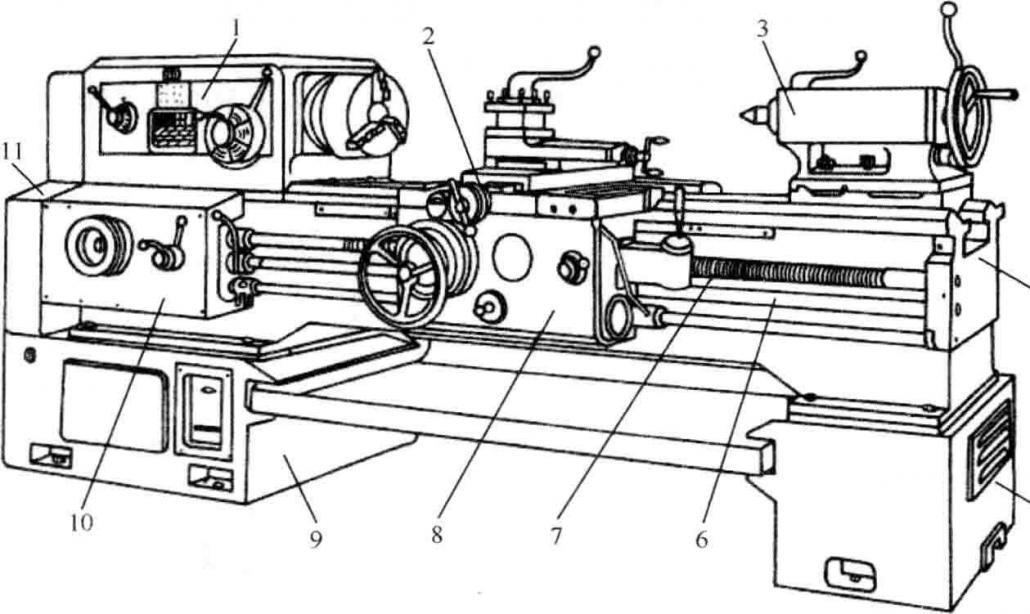

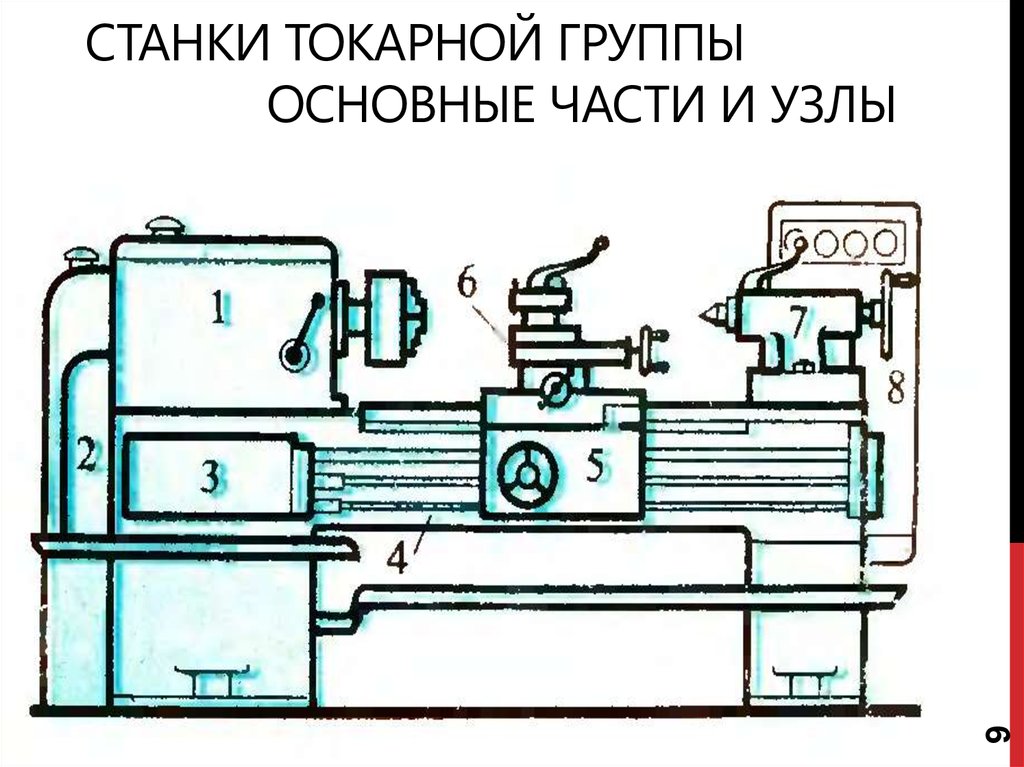

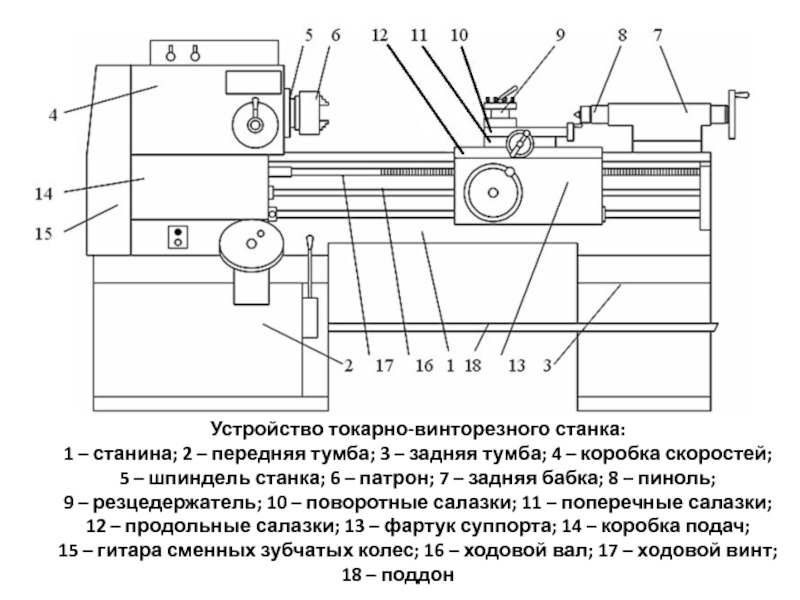

Основные узлы токарного станка по металлу

Абсолютно любой токарный станок, предназначенный для работы металлом, состоит из нескольких основных конструктивных элементов. На каждом из них следует остановиться подробнее:

На каждом из них следует остановиться подробнее:

Станина

Является наиболее крупным элементов конструкции. Именно к нему крепятся все остальные ее детали. Станина может быть оснащена дополнительными ножками и тумбой, в которой мастер может размещать всевозможный инструментарий.

Передняя бабка

Передняя бабка имеет альтернативное название – «Шпиндельная». Предназначен данный элемент для поддержания размещенной заготовки и ее контролируемого вращения.

Шпиндель

Шпиндель является основным конструктивным элементом передней бабки. Предназначен для фиксации разных инструментов.

Механизм продольной и поперечной подачи

Свое движение суппорт может осуществлять как вдоль аппарата, так и поперек. Механизм оснащенной специальной ручкой, посредством которой мастер может контролировать направления и амплитуду перемещения суппорта.

Механизм оснащенной специальной ручкой, посредством которой мастер может контролировать направления и амплитуду перемещения суппорта.

Суппорт

При помощи суппорта можно выполнять перемещения режущего аппарата во всех плоскостях. Это необходимо для того, чтобы аппарат был «пластичен» и мог работать с большим количеством заготовок.

Фартук

Фартук необходим для налаживания технической связи между рейкой и суппортом. Управление данным конструктивным элементом осуществляется при помощи пульта, расположенного на корпусе аппарата.

Задняя бабка

Деталь состоит из двух плит: верхней и нижней. Именно в заднюю бабку осуществляется закрепление детали на шпинделе.

Каретка

Предназначена для продольного перемещения суппорта.

org/ImageObject”>Вал

Деталь обладает двумя ручками включения, предназначена для вращения режущего элемента.

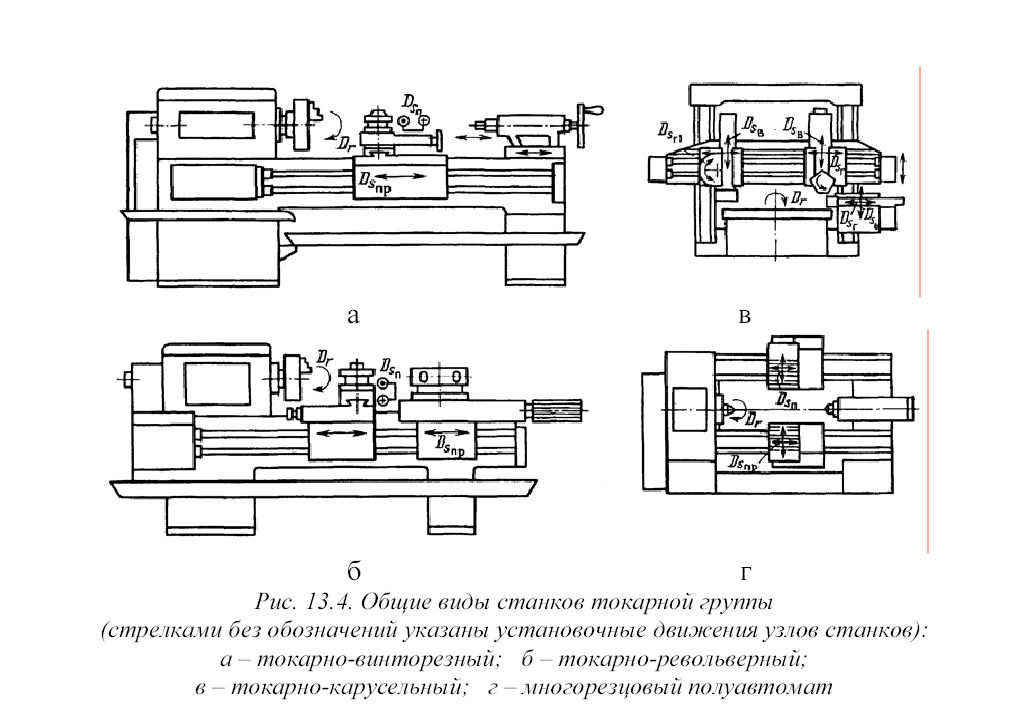

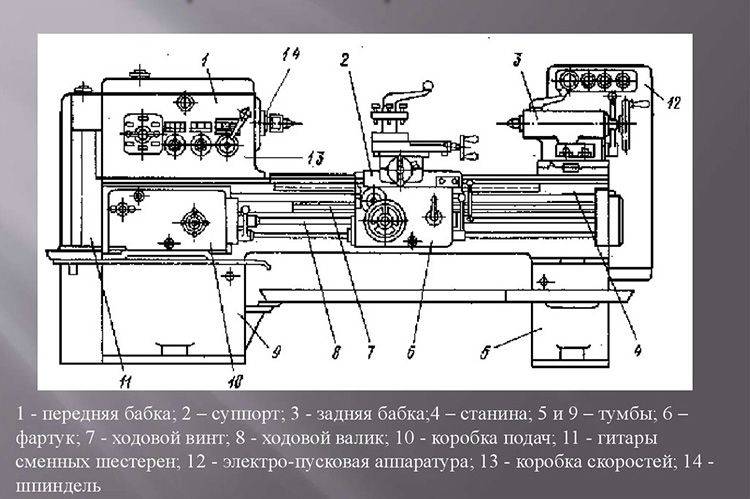

Токарно-винторезный станок: назначение, принцип действия

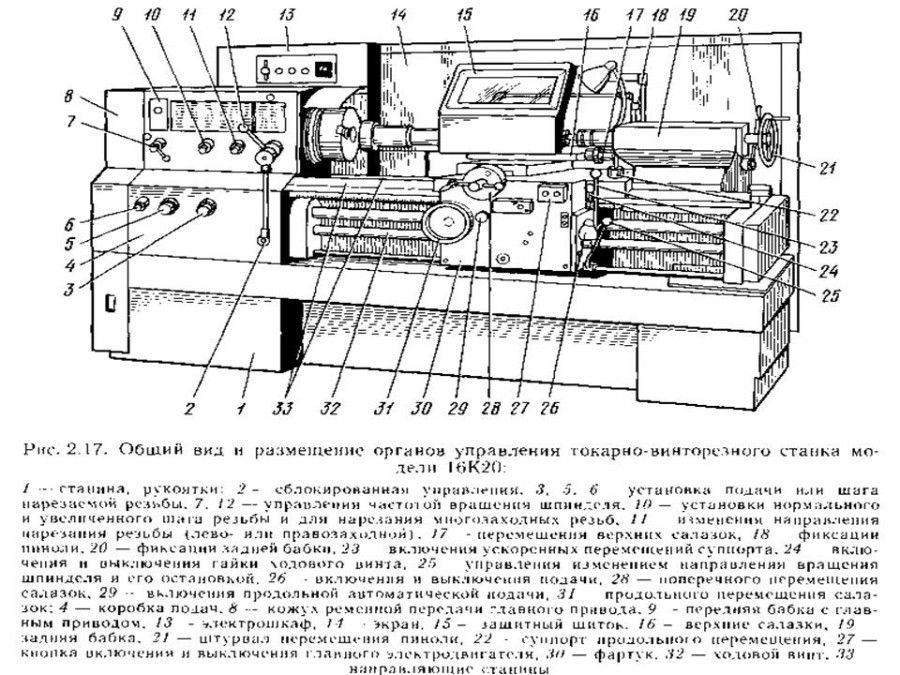

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и серийного производства.

Конструктивная компоновка станков практически однотипна.

Токарно-винторезные станки – это наиболее распространенная категория токарного металлообрабатывающего оборудования.

Это оборудования предназначены для выполнения разнообразных работ.

На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические, конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Для нарезания резьбы метчиком и плашкой необходимо только главное движение, так как подача инструмента осуществляется самозатягиванием.

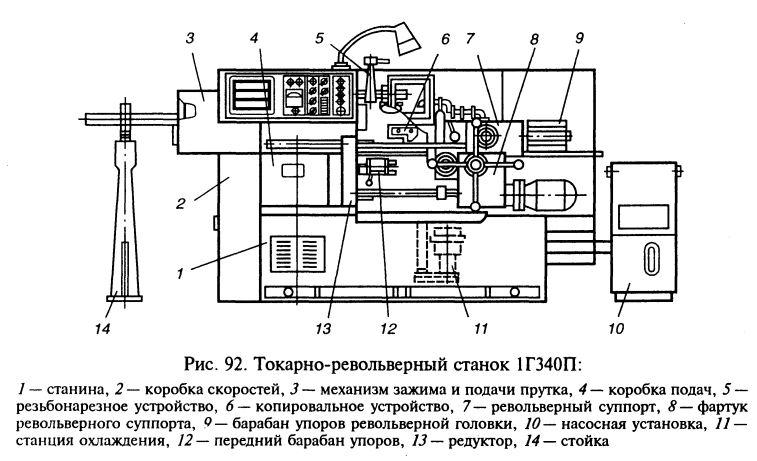

Токарные автоматы и полуавтоматы: принцип действия

Токарные автоматы и полуавтоматы используются для обработки заготовок сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства. Обработка деталей на этих станках производится несколькими инструментами, которые устанавливают на суппортах и в специальных приспособлениях (сверлильных, резьбонарезных и др.)

Высокая производительность токарных автоматов и полуавтоматов достигается благодаря полной автоматизации рабочих и холостых ходов и их частичного совмещения. При этом один рабочий обслуживает несколько автоматов или полуавтоматов. Однако переналадка автоматов и полуавтоматов при переходе на обработку новой заготовки связана со значительными затратами времени, что экономически оправдано только в массовом, крупносерийном и иногда в серийном производствах.

Токарные автоматы и полуавтоматы выпускают с горизонтальной и вертикальной осью вращения шпинделя. Последние имеют преимущества по сравнению с горизонтальными: занимают меньшую площадь; обеспечивают более высокую точность обработки благодаря тому, что силы тяжести не влияют на поперечные деформации шпинделя; лучше обеспечивается защита направляющих от стружки и ее отвод. На горизонтальных токарных автоматах обрабатывают преимущественно заготовки пруткового и трубчатого типа, хотя не исключена обработка и штучных заготовок.

На горизонтальных токарных автоматах обрабатывают преимущественно заготовки пруткового и трубчатого типа, хотя не исключена обработка и штучных заготовок.

По способу обработки токарные автоматы и полуавтоматы делят на фасонно-отрезные, продольного точения, токарно-револьверные, многорезцовые и копировальные.

Вертикально-сверлильный станок: принцип действия

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

Станина имеет вертикальные направляющие, по которым перемещается стол и сверлильная головка J, несущая шпиндель и электродвигатель. Заготовку или приспособление устанавливают на столе станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление коробками скоростей и подач осуществляется рукоятками , ручная подача — штурвалом . Глубину обработки контролируют по лимбу . Противовес размещают в нише, электрооборудование вынесено в отдельный шкаф . Фундаментная плита служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок. Внутренние полости фундаментной плиты в отдельных конструкциях станков служат резервуаром для СОЖ.

Стол 9 можно перемещать по вертикальным направляющим вручную с помощью ходового винта, вращая рукоятку. В некоторых моделях стол бывает неподвижным (съемным) или поворотным (откидным). Охлаждающая жидкость подается электронасосом по шлангу. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трех-венцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Назначение токарных мини-станков

По сути, мини-станок — это уменьшенная копия более крупного заводского оборудования.

Она подходит для работы с относительно небольшими заготовками, в основном с телами вращения: к таким относятся детали в виде сфер, цилиндров, конусов и так далее. Можно с помощью такого станка и сверлить, вытачивать канавки, нарезать резьбу, подрезать торцы и многое другое. Подойдёт он и для выравнивания поверхности. Его удобно использовать при разнообразных видах работы, а качество зависит лишь от конкретной фирмы и модели.

Приобретя настольный токарный станок, установите его на специальной подставке или просто поставьте на рабочий стол. Однако он может сдвигаться и качаться при выполнении работы, поэтому для устойчивости рекомендуем прикрепить его к поверхности. Это необязательно делать, если у вас есть специальный поддон или рабочие детали небольшие.

Основная масса таких аппаратов используется мастерами в быту, в небольших автомастерских, а также для обучения школьников и студентов токарному делу — в школьных кабинетах труда или в цехах институтов технической направленности. Они славятся высокой функциональностью, при этом не занимая много места и не требуя особенного дополнительного оборудования. Для работы с большими объёмами деталей и в промышленном производстве они, как правило, не подходят.

Тем не менее и на крупных предприятиях возникает необходимость изготовления миниатюрных изделий — например, при производстве часовых механизмов. В таких случаях используются особо точные модели для серийного и мелкосерийного производства.

Конструкция токарных мини-станков по металлу

Его главный элемент — это станина, к которой крепятся все остальные части. Она является основой всех узлов и имеет отверстия для крепления к столу. Обычно изготовлена из чугуна.

Следующий элемент — это суппорт, в который укрепляется сверло, резец или другой обрабатывающий инструмент.

Он же отвечает за перемещение сверла в нужном направлении, не отклоняясь от курса. Он передвигается при помощи вала хода и устройств передачи.

Деталь фиксируется на шпинделе — ещё одной части станка, выполненной в форме цилиндра. Именно от его параметров зависит качество работы всего устройства. Он питается энергией от электродвигателя.

На задней стойке есть специальный центр, удерживающий длинные детали во время их точения. Стойка приводится в движение специальным рычагом и фиксируется после установки необходимой позиции. Впрочем, такая тонкая регуляция есть не на всех аппаратах.

Привод у станка чаще всего бывает ременным — это наиболее удобный вариант, так как он более надёжен в случаях, когда заготовку заклинивает и механизм останавливается.

Самые маленькие станки имеют только одно место для резца в держателе, поэтому каждый раз перед сменой операции придётся вставлять его заново и регулировать высоту. Есть и возможность надстройки мини-станка — вы можете купить специальный держатель с поворотом.

Принцип работы настольных станков

Мини-токарные станки работают по тому же принципу, что и большое промышленное оборудование.

Принцип работы станка несложен. Если нужно обработать достаточно длинную деталь, ее закрепляют в патроне шпинделя, на задней бабке устанавливают сверлильный патрон со сверлом, выполняют в торце детали центровочное отверстие.

Потом патрон меняют на вращающийся центр, которым поджимают заготовку со свободного торца.

В резцедержателе закрепляют и выставляют по высоте нужный резец. Суппорт приводится в движение либо с помощью рукояток подачи, либо автоматически, в зависимости от модели станка и выбранного режима обработки.

Коробка передач позволяет менять скорость вращения и режимы работы.

Закрепленная в патроне шпинделя деталь вращается вокруг горизонтальной оси, а резец снимает стружку на заданную глубину.

Для обработки металлических деталей резец изготавливается из твердосплавных материалов.

Настольные комбинированные станки

Если настольные компактные станки становятся незаменимыми для малогабаритной или передвижной мастерской, то что уж говорить о комбинированных устройствах.

Мини-токарно-фрезерный станок, мало того что не требует большой площади для установки, он и стоит дешевле, чем два станка по отдельности.

На место резцедержателя устанавливаются тиски фрезерной части или же фрезеруется деталь, установленная в центрах.

На комбинированном станке выполняются токарные операции по резанию, проточке, сверлению, накатке, зенкованию и фрезерные по вырезанию канавок и пазов, получению профильных поверхностей, торцеванию.

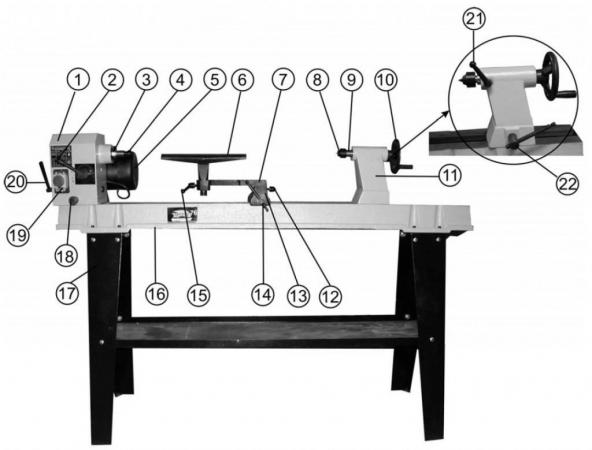

Мини-токарный станок по дереву

В деревообработке разделение оборудования на промышленное и бытовое значительно более условно, чем в металлообработке.

На маленьких настольных токарных станках обрабатывается абсолютное большинство деталей цилиндрической формы даже на крупных предприятиях по производству мебели.

Устройство токарных станков по металлу и дереву практически одинаково с теми же передней и задней бабками на станине, электродвигателем и ременной передачей. В деревообработке значительно многообразнее инструменты и приспособления для разных видов обработки дерева, включая фасонную обработку и художественную резьбу. Поэтому и больше набор патронов и планшайб для установки их на станке. Существует даже специальное приспособление в виде насадки на шпиндель с эксцентриком и ползунами для точения овалов.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 4 чел.

Средний рейтинг: 3 из 5.

Принципы работы станков с ЧПУ — фрезерного и токарного

Принцип работы систем числового программного управления в станках. Рассмотрим основные преимущества станков с ЧПУ (токарных, фрезерных)

Рассмотрим основные преимущества станков с ЧПУ (токарных, фрезерных)

Обработка заготовок в автоматическом режиме по заранее заданному алгоритму возможна при помощи систем числового программного управления. Принцип работы ЧПУ станка основывается на компьютеризированном комплексе, который отвечает за функционирование режущего инструмента, чтобы он выполнял определенное задание. Все движения инструмента контролируются специально написанной управляющей программой (УП) на языках программирования, предназначенных для ЧПУ. Созданные программы можно сохранить в памяти и впоследствии использовать неограниченное количество раз.

Преимущества устройства и принципов работы станков ЧПУ

Универсальность и гибкость современных обрабатывающих комплексов обуславливается именно числовыми управляющими системами. Не только на мелком, но и на крупном производстве все чаще используют такие решения как альтернативу роботам-автоматам и узкоспециализированной оснастке станков.

Выделяют следующие основные плюсы ЧПУ-систем:

- наивысшая точность обработки;

- универсальность;

- повышенная производительность, поддержка высокоскоростной обработки;

- практически полное отсутствие разброса по качеству в рамках каждой партии продукции;

- упрощение процесса производство – достаточно один раз написать правильную программу, а затем только следить за ее надлежащим исполнением;

- открытость систем – можно взять уже готовую программу и доработать ее так, как нужно в конкретном случае;

- упрощение оснастки, а также переналадки на выпуск другой продукции.

Кроме того, такие устройства обслуживать значительно проще, чем ручные производственные системы.

Конструкция и принцип работы токарного станка с ЧПУ

Базовый компонент — станина, это литая либо сварная конструкция, на которой фиксируются прочие элементы. Сама станина обычно закрепляется на цементном полу при помощи анкеров, но также может устанавливаться и на виброопорах. Оснащена горизонтальными направляющими и передней бабкой, в которой располагается основной привод, шпиндель, коробка переключения скоростей.

Заготовка зажимается при помощи укрепленного на кончике шпинделя кулачкового патрона либо планшайбы. Есть также задняя бабка, размещаемая напротив передней, на продольных направляющих. Служит для того, чтобы фиксировать конец заготовки и инструменты, отвечающие за обработку отверстий в форме конусов, цилиндров.

Рабочие элементы ЧПУ-станка включают в себя:

- Суппорт, при помощи которого позиционируют поворотную головку и резец инструмента. Состоит из верхних и поперечных салазок, держателя резца, каретки, механизма передвижения.

- Коробка подач и коробка скоростей – если тип управления станком ручной, то они используются для корректировки шага резьбы либо скорости подачи.

- Электрические приводы с цифровым управлением – служат для тех же целей, но в более современных устройствах.

- Вспомогательные компоненты, такие как выключатели системы охлаждения, блокираторы защитного ограждения, переключатели позиционирования револьверной головки, зажимы и пр.

Что касается непосредственной электронной системы ЧПУ, то в числе ее компонентов обязательно присутствует микропроцессор, который обрабатывает программный код и преобразует его в реальные импульсы, а также контролирующий все процессы. Оперативная память – нужна для хранения информации о текущем процессе обработки и его особенностях. Постоянная память – в ней сохраняются готовые программы, а также настройки для станка. Помимо этого, в качестве вспомогательных устройств имеется плата подключения к компьютеру и USB-интерфейс для переноса программного обеспечения.

Операции, составляющие токарную обработку под числовым программным управлением, подразделяются на две разновидности: основные (непосредственно обработка металла или дерева) и вспомогательные (подготовительные и завершающие меры). Основные шаги, которые включает в себя последовательность:

Основные шаги, которые включает в себя последовательность:

- Фиксация заготовки при помощи зажимов, центровка, загрузка и прочие требуемые измерения.

- Фиксация вспомогательной оснастки, необходимой для изготовления конкретной детали.

- Установка режущего инструмента в поворотную головку или специальный держатель. Резец выбирается исходя из указаний в технологической карте.

- Задание скорости движения шпинделя и его запуск путем активации основного привода.

- Вывод резца в нулевую точку, расположенную на определенном расстоянии от поверхности заготовки и стола.

- Активация резца и наблюдение за его рабочим проходом.

- Отвод резца с продольного перемещения на поперечное. Новое задание позиции.

- Контрольное измерения геометрии обработанной детали. Расфиксация и снятие готового результата.

Производственный технолог исходя из принципов работы фрезерного станка с ЧПУ рассчитывает нормальные показатели времени на основные и вспомогательные действия. Затем с их учетом рассчитываются экономические показатели, относящиеся к производству конкретной детали. Коэффициент загрузки оборудования, благодаря автоматике, становится значительно выше, в то время как трудовые затраты сокращаются. Это относится практически к любым видам станочного оборудования: присадочным, листогибочным и т.д.

Затем с их учетом рассчитываются экономические показатели, относящиеся к производству конкретной детали. Коэффициент загрузки оборудования, благодаря автоматике, становится значительно выше, в то время как трудовые затраты сокращаются. Это относится практически к любым видам станочного оборудования: присадочным, листогибочным и т.д.

Читайте также

- Система смазки ЧПУ станка

- Смазка токарного станка

- Рейтинг лучших станков по металлу

Любой станок нуждается в грамотном охлаждении и смазывании — для этого используются смазочно-охлаждающие жидкости (СОЖ). Найти широкий ассортимент таких составов вы можете в каталоге нашего магазина. Мы гарантируем качество продукции, поставляемой от проверенных производителей, названия которых говорят сами за себя. Для вашего удобства есть доставка по Санкт-Петербургу и другим населенным пунктам.

Токарные станки: типы, принцип работы и операции

Токарный станок — это машина, функцией которой является снятие металла с заготовки для придания ей требуемой формы и размера.

Принцип работы воздушного компрессора

Включите JavaScript

Принцип работы воздушного компрессора

Заготовка прочно удерживается патроном с каждого конца токарного станка.

Токарные станки могут использоваться для нескольких операций, а именно: сверление, развертывание, конусное точение, торцевание, накатка, нарезание резьбы, снятие фаски и многое другое, о чем я расскажу в этой статье.

Токарный станок можно назвать многофункциональным, так как он может выполнять несколько операций без изменения конструкции.

Старая вещь, которую вам придется заменить, это фрезы, которые будут использоваться при обработке заготовки. эта машина и ее отдельные части.

Тип токарных станков.

Существует множество типов токарных станков, которые имеют разную конструкцию, но все они работают по одному и тому же принципу.

Я поделюсь с вами некоторыми распространенными токарными станками и дам вам их краткое описание.

Скоростной токарный станок ; это самый простой из всех токарных станков, поскольку в нем не так много деталей, как в других токарных станках, о которых я буду говорить в этой статье.

Основные части этого токарного станка: станину, заднюю бабку, переднюю бабку и инструментальную стойку, установленную на регулируемом салазках.

Скоростной токарный станок используется в операциях, требующих меньшего усилия, например, при вращении по дереву, центрировании и полировании.

Этот токарный станок очень быстрый, отсюда и название «скоростной токарный станок». Этот токарный станок в основном используется в различных отраслях промышленности.

Он не сильно отличается от токарного станка, так как он содержит все основные части токарного станка, за исключением прочной передней бабки и может работать на нескольких скоростях.

Существуют различные типы токарных станков, но их обычно классифицируют в соответствии с методами, которые они используют для передачи мощности на станки.

У нас есть токарные станки с баелтным приводом, индивидуальным приводом и токарным станком с редуктором.

Токарно-винторезный станок относительно большой по сравнению со скоростным токарным станком, так как в нем много сложных деталей.

Токарный станок настольный ; Это небольшой токарный станок, который можно установить на столешницу, отсюда и название «скамья».

Тот факт, что он маленький, не означает, что он не выполняет некоторые операции, которые выполняются на скоростном или центральном токарном станке, он имеет все детали и выполняет все операции идеально.

Отличается от скоростных и центрирующих токарных станков тем, что он маленький и работает только с небольшими заготовками.

Токарный станок инструментального цеха; Этот токарный станок похож на токарно-винторезный станок, так как он содержит те же функции, единственное, что он намного точнее построен.

Он имеет широкий диапазон скоростей вращения шпинделя: от очень тихой до высокой скорости 2500 об/мин.

Этот токарный станок в основном используется для точных работ с инструментами, штампами, калибрами и механической обработкой, где требуется высокая точность.

Итак, если вы хотите работать с инструментами, требующими высокой точности, вам следует выбрать токарный станок.

Токарно-револьверный станок ; Это более развитый токарный станок по сравнению с центровым токарным станком.

Главной особенностью, которая отличает этот станок от остальных, является то, что задняя бабка заменена шестигранной револьверной головкой, которая может одновременно обрабатывать разные заготовки.

Все эти заготовки, удерживаемые этой шестигранной револьверной головкой, можно подавать и обрабатывать в правильной последовательности.

На этом токарном станке вам не нужно переустанавливать рабочие инструменты, так как можно выполнять несколько операций одновременно.

Эта функция делает токарный станок более надежным, поскольку он может максимизировать продукцию, производимую этим станком.

Токарные станки специального назначения ; Это токарные станки, которые предназначены для специальных целей.

Они отличаются от токарных станков с двигателем, поскольку работают только с определенным типом операций.

Примеры токарных станков специального назначения; Колесный токарный станок, на котором чистят шейки и обтачивают гусеницу на колесах вагонов и локомотивов.

Токарный станок с щелевой станиной используется для обработки деталей очень большого диаметра. Т-образные токарные станки используются для обработки роторов реактивных двигателей, а дублирующие токарные станки используются для дублирования формы плоского или круглого шаблона на заготовке.

Токарный автомат ; От слова «автомат» этот токарный станок выполнен в таком стиле, что вся работа выполняется автоматически.

Единственное, что вам нужно сделать, это поместить заготовку на станок, установить органы управления и позволить ему делать свою работу.

Этот тип токарного станка очень быстрый, очень тяжелый и массово производит необходимую продукцию.

Компоненты токарных станков.

Основными компонентами токарных станков являются;

Передняя бабка – основная функция этой детали – передача мощности на остальные части токарного станка.

Патрон – Это часть, в которой заготовка надежно удерживается.

Кровать – Здесь лежит каретка и на эту часть крепятся все остальные детали.

Каретка — Это та часть, которая помогает перемещать заготовку и скользить туда, где это необходимо. Он может двигаться в направлении, параллельном оси шпинделя.

Задняя бабка – Основная функция этой детали заключается в том, что она обеспечивает внешний подшипник и поддерживает круговую работу, точеную по центрам.

Механизм подачи – это комбинация различных узлов, которые включают перемещение шпинделя передней бабки к каретке токарного станка.

Механизм подачи поддерживает и другие части, такие как редуктор конца станины, редуктор подачи, ходовой винт и стержень подачи.

Механизм нарезания резьбы – включает нарезание резьбы на заготовке. Полугайка или накидная гайка используется для нарезания резьбы.

Вращение ходового винта используется для перемещения инструмента вдоль заготовки для нарезания резьбы.

Это вращение достигается при зацеплении или расцеплении каретки с ходовым винтом.

Принцип работы токарного станка.

Заготовка прочно удерживается в центре станины с помощью патрона, а затем поворачивается к режущему инструменту в одной точке особым движением, которое формирует работу, удаляя из нее металл в виде стружки.

Если желательна другая форма или размер изменения, то заготовка будет сброшена, а также будет заменен режущий инструмент.

То есть, если вы используете токарный станок с двигателем (центральный токарный станок), но если вы используете автоматический токарный станок, вам придется беспокоиться только о средствах управления.

Работа на токарных станках.

Операций на токарных станках очень много, в этой статье я поделюсь с вами самыми распространенными.

Конусность – Это равномерное увеличение или уменьшение диаметра детали, измеренное по ее длине.

Коническое точение — когда заготовка подается в станок для получения определенного угла, это означает, что она будет подаваться под определенным углом для достижения этого.

Сверление — это процесс изготовления отверстий в заданиях.

Облицовка — это операция сглаживания поверхности задания.

Накатка – Нанесение маркировки в виде нити, как на работе, чтобы увеличить ее трение для захвата.

Снятие фаски — Эта операция снижает остроту кромки заготовки.

Ступенчатое точение – Уменьшение диаметра другой детали на той же заготовке.

Нарезание резьбы – Эта операция используется для нарезания резьбы на заготовке.

На этом статья заканчивается, осталось так много обсудить токарные станки, если у вас есть какие-либо вопросы, оставьте свой комментарий.

Я рассмотрел основную часть токарных станков, но есть еще что рассказать.

Если вы хотите, чтобы я рассказал об этом подробнее, оставьте свой комментарий. Спасибо за прочтение, увидимся в моей следующей статье.

Связанные статьи, которые вы, возможно, захотите проверить

- Парокомпрессионная холодильная система: компоненты и принцип работы

- Система распределения воды: типы, требования и методы

- Факторы, влияющие на выбор материала трубы Системы

- Причины вибрации станков

10 Токарные операции, которые необходимо знать — специалисты Swiss-Turning

На токарных станках создаются сложные детали для медицинских, военных, электронных, автомобильных и аэрокосмических приложений. Читайте дальше, чтобы узнать 10 основных операций обработки, выполняемых на токарном станке.

Читайте дальше, чтобы узнать 10 основных операций обработки, выполняемых на токарном станке.

Токарный станок способен выполнять многочисленные операции обработки для получения деталей с желаемыми характеристиками. Токарная обработка – это популярное название обработки на токарном станке. Тем не менее, токарная обработка — это всего лишь один из видов токарной обработки.

Изменение концов инструмента и кинематическая связь между инструментом и заготовкой приводят к различным операциям на токарном станке. Наиболее распространенными токарными операциями являются токарная обработка, торцевание, нарезание канавок, отрезка, нарезание резьбы, сверление, расточка, накатка и нарезание резьбы.

Токарная обработка является наиболее распространенной операцией токарной обработки. В процессе токарной обработки режущий инструмент удаляет материал с внешнего диаметра вращающейся заготовки. Основной целью токарной обработки является уменьшение диаметра заготовки до желаемого размера. Существует два вида токарной обработки: черновая и чистовая.

Существует два вида токарной обработки: черновая и чистовая.

Операция черновой токарной обработки предназначена для обработки детали до заданной толщины путем удаления максимального количества материала в кратчайшие сроки без учета точности и чистоты поверхности. Чистовая токарная обработка обеспечивает гладкую поверхность и получение заготовки с окончательными точными размерами.

Разные участки точеных деталей могут иметь разные наружные размеры. Переход между поверхностями с двумя разными диаметрами может иметь несколько топологических признаков, а именно ступеньку, конусность, фаску и контур. Для создания этих элементов может потребоваться несколько проходов при малой радиальной глубине резания.

Ступенчатая токарная обработка

Ступенчатая токарная обработка создает две поверхности с резким изменением диаметра между ними. Последняя особенность напоминает ступеньку.

Коническая токарная обработка

Конусная токарная обработка создает наклонный переход между двумя поверхностями с разными диаметрами из-за углового движения между заготовкой и режущим инструментом.

Токарная обработка фаски

Подобно ступенчатой токарной обработке, токарная обработка фаски создает угловой переход в остальном квадратной кромки между двумя поверхностями с разными диаметрами токарной обработки.

Точение по контуру

При точении по контуру режущий инструмент аксиально следует траектории с заданной геометрией. Для создания желаемых контуров на заготовке необходимо несколько проходов контурного инструмента. Однако инструменты формы могут создавать ту же форму контура за один проход.

Во время обработки длина заготовок несколько больше, чем должна быть конечная деталь. Торцевание — это операция обработки торца заготовки, перпендикулярного оси вращения. Во время торцевания инструмент перемещается по радиусу заготовки, чтобы получить нужную длину детали и гладкую поверхность торца за счет удаления тонкого слоя материала.

Нарезание канавок — это токарная операция, при которой в заготовке создается узкий разрез, «канавка». Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок необходимо несколько проходов инструмента. Существует два типа операций по нарезке канавок: наружная и торцевая. При обработке наружных канавок инструмент перемещается радиально в сторону заготовки и удаляет материал вдоль направления резания. При нарезании торцевых канавок инструмент обрабатывает канавку на лицевой стороне заготовки.

Размер реза зависит от ширины режущего инструмента. Для обработки более широких канавок необходимо несколько проходов инструмента. Существует два типа операций по нарезке канавок: наружная и торцевая. При обработке наружных канавок инструмент перемещается радиально в сторону заготовки и удаляет материал вдоль направления резания. При нарезании торцевых канавок инструмент обрабатывает канавку на лицевой стороне заготовки.

Отрезка — это операция механической обработки, которая приводит к отрезанию детали в конце цикла обработки. В этом процессе используется инструмент определенной формы, который входит в заготовку перпендикулярно оси вращения и выполняет поступательный рез во время вращения заготовки. После того, как край режущего инструмента достигает центра заготовки, заготовка падает. Улавливатель деталей часто используется для захвата снятой детали.

Нарезание резьбы — это токарная операция, при которой инструмент перемещается вдоль боковой поверхности заготовки, нарезая резьбу на внешней поверхности. Резьба представляет собой равномерную винтовую канавку заданной длины и шага. Более глубокие резьбы требуют нескольких проходов инструмента.

Резьба представляет собой равномерную винтовую канавку заданной длины и шага. Более глубокие резьбы требуют нескольких проходов инструмента.

Операция накатки создает зазубренные узоры на поверхности детали. Накатка увеличивает трение захвата и внешний вид обрабатываемой детали. В этом процессе обработки используется уникальный инструмент, состоящий из одного или нескольких цилиндрических колес (накаток), которые могут вращаться внутри держателей инструмента. Накатка содержит зубья, которые прокатываются по поверхности заготовки, образуя зазубренные узоры. Наиболее распространенная накатка пясти представляет собой ромбовидный узор.

Операция сверления удаляет материал изнутри заготовки. В результате сверления получается отверстие диаметром, равным размеру используемого сверла. Сверла обычно располагаются либо на задней бабке, либо на держателе инструмента токарного станка.

Развёртывание — это размерная операция, которая увеличивает отверстие в заготовке. При развертывании развертка входит в заготовку в осевом направлении через конец и расширяет существующее отверстие до диаметра инструмента. Расширение удаляет минимальное количество материала и часто выполняется после сверления, чтобы получить как более точный диаметр, так и более гладкую внутреннюю поверхность.

При развертывании развертка входит в заготовку в осевом направлении через конец и расширяет существующее отверстие до диаметра инструмента. Расширение удаляет минимальное количество материала и часто выполняется после сверления, чтобы получить как более точный диаметр, так и более гладкую внутреннюю поверхность.

При растачивании инструмент входит в заготовку в осевом направлении и удаляет материал вдоль внутренней поверхности, чтобы либо создать другую форму, либо увеличить существующее отверстие.

Нарезание резьбы – это процесс, при котором инструмент для нарезания резьбы входит в заготовку в осевом направлении и нарезает резьбу в существующем отверстии. Отверстие соответствует соответствующему размеру биты, которая может вместить нужный инструмент для нарезания резьбы. Нарезание резьбы также используется для нарезания резьбы на гайках.

Токарные станки способны обрабатывать детали со сложными функциями. Конечные элементы детали получаются за счет использования различных инструментов и изменения кинематической связи между фрезой и заготовкой.

Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.

Деталь должна быть закреплена так, чтобы ее можно было без сопротивления проворачивать рукой.