Токарный станок ТВ-101 с ЧПУ KT-GSK 928 (учебный), производство Россия.

Каталог товаров

Главная Каталог оборудования Станки и станочное оборудование Металлообрабатывающие станки Токарные станки Станки с ЧПУ

ТВ-101 с ЧПУ

Продажа станков токарных ТВ-101 с ЧПУ со склада (СПб, Москва, Челябинск, Казань) от производителя, производство Россия.

Прайс-листы с ценами на токарные станки с числовым программным управлением запрашивайте в отделе станочного оборудования.

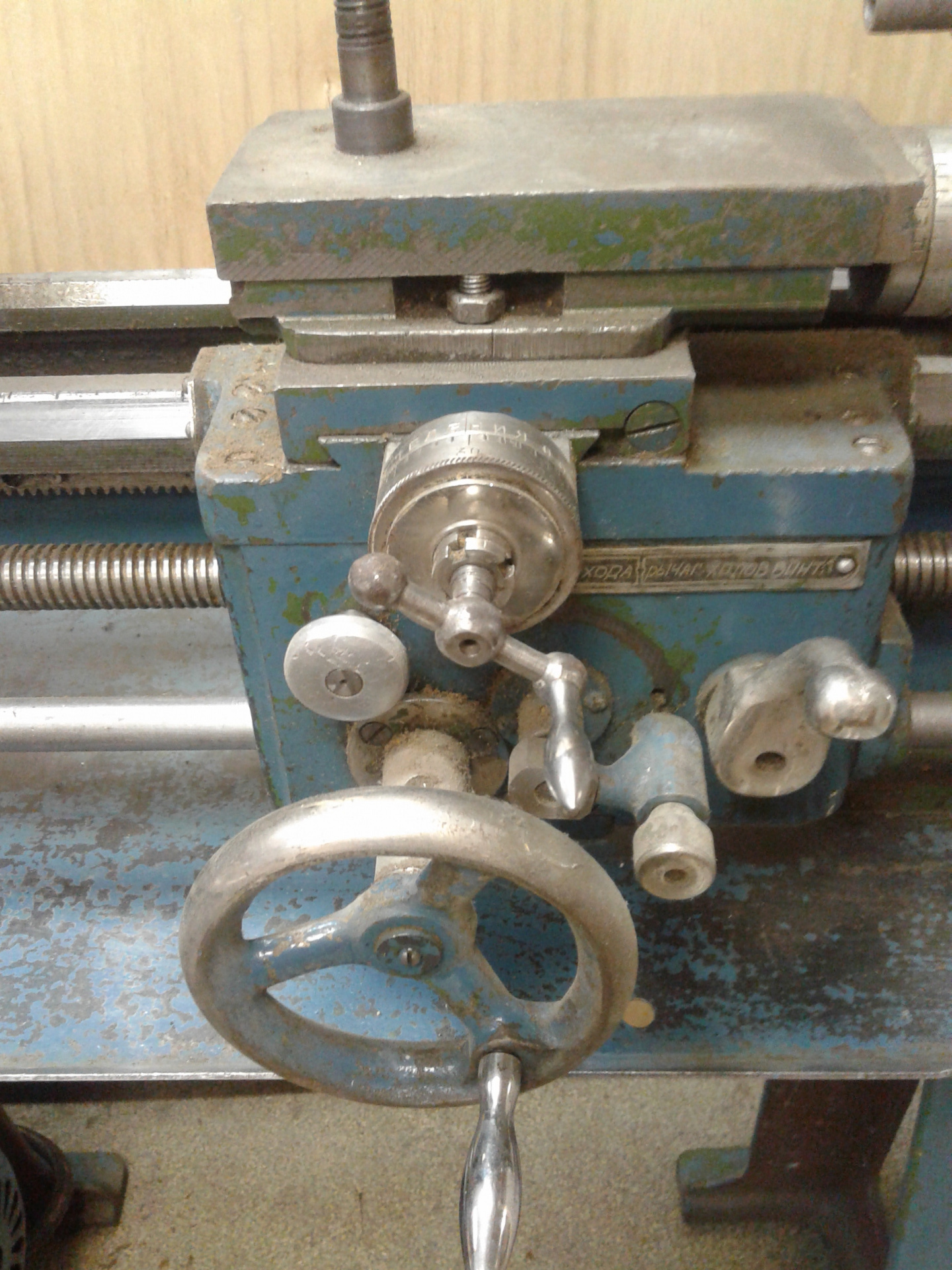

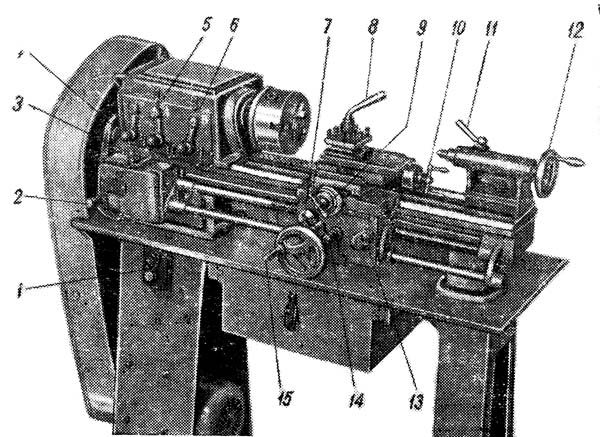

Станок токарно-винторезный ТВ-101 с ЧПУ KT-GSK 928.

|

Станок токарный ТВ-101 предназначен для профессиональной подготовки операторов, наладчиков ЧПУ и инженерных кадров технических университетов.

Комплект поставки: |

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА ТОКАРНОГО ТВ-101:

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 220 |

| Наибольший диаметр обработки над поперечными салазками суппорта, мм | 125 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе, мм | 19 |

| Наибольшая длина обтачивания, мм | 535 |

| Максимально допустимая масса изделия, устанавливаемого – в патроне, кг – в центрах, кг |

8 15 |

| Пределы шагов всех типов нарезаемых резьб, мм | от 0,25 до 12 |

| Тип конусных поверхностей | Морзе, метрические и др. |

| Высота центров над направляющими станины, мм | 135 |

| Высота центров над поперечной салазкой, мм | 73 |

| Центр в шпинделе, Морзе | 3 |

| Патрон трехкулачковый, Ø мм | 125 |

| Центр в пиноли задней бабки, Морзе | 2 |

| Пределы частот вращения шпинделя в режиме точение/конус, об./мин. | 20…1500 (2000) |

| Пределы частот вращения шпинделя в режиме резьба, об./мин. | 10…100 |

| Шаг подач при точении, мм/об. | |

| Пределы скоростей быстрых перемещений: – продольное суппорта, м/мин. – поперечное салазок поперечных, м/мин. |

5 3 |

| Максимальное поперечное перемещение салазки с резцом, мм | 125 |

| Высота державки резца, мм | 16 |

| Наибольшее перемещение пиноли задней бабки, мм | 65 |

| Величина поперечного перемещения задней бабки, мм | 5 |

| Мощность серводвигателей, кВт – шпинделя – продольной подачи – поперечной подачи |

1,6 1,0 0,7 |

| Габаритные размеры станка с кабинетным ограждением, мм Длина Ширина Высота |

1550 700 1500 |

| Масса станка, кг | 390 |

Заказать и купить токарный станок ТВ-101 с ЧПУ вы можете с отгрузкой транспортными компаниями в города: Архангельск, Владивосток, Волгоград, Воронеж, Екатеринбург, Ижевск, Иркутск, Казань, Кемерово, Краснодар, Красноярск, Москва, Нижний Новгород, Новосибирск, Омск, Оренбург, Пенза, Пермь, Ростов-на-Дону, Санкт-Петербург, Самара, Саратов, Тюмень, Уфа, Чебоксары, Челябинск, Ярославль и прочие регионы России. Наверх

Наверх

Модернизация агрегатного производства «КАМАЗа»

На автомобильном заводе «КАМАЗа» реализуется масштабный проект по реинжинирингу агрегатной части. Здесь будут созданы условия для выпуска деталей и узлов ведущего моста К5 и его сборки.

Проект «Мосты» – часть реинжиниринга агрегатного производства, который планируется завершить до 2030 года. Большая часть площадей будет освобождена от изношенных автоматических линий, появится новое оборудование, изменится и сам цех мостов.

Важно обеспечить прослеживаемость и идентификацию сборки продукции. На линии ведущих гипоидных мостов для автомобилей К5 будет работать система МЕS. Визуализация каждой операции на мониторах поможет сориентироваться слесарям-сборщикам, а система отследит выполнение. Качество особо ответственных соединений обеспечат гайковёрты с фиксированным моментом затяжки и обратной связью. Все данные будут стекаться в автоматическую систему управления линии и отображаться вместе с плановыми и фактическими показателями на андон-мониторах цеха в режиме реального времени.

Выпуск части деталей будет локализован на участках агрегатного производства, часть передана в аутсорсинг, при этом многие предприятия готовы организовать их выпуск на своём оборудовании. По словам Николая Барданова, этот процесс уже запущен, качество продукции, изготовленной в том числе на дочерних предприятиях, хорошее. Детали и комплектующие на площадке автомобильного завода будут обрабатываться на высокотехнологичном оборудовании, автоматические линии, выработавшие свой ресурс, будут разобраны и списаны.

Новое оборудование закупят для обработки полуосей, корпусов поворотного кулака, шаровой опоры, цапфы, чашек дифференциала, валов и др. Законтрактовано 56 единиц оборудования: токарные станки с ЧПУ, обрабатывающие центры, моечные машины, комплексы ТВЧ для высокотемпературной обработки в технологической цепочке. Автоматическую линию поворотного кулака заменят шесть обрабатывающих центров. Выстроены и потоки изготовления полуосей как для большегрузов К5, так и для К3.

Поставки оборудования начнутся со второго квартала следующего года. Сейчас важно выполнить все обязательства по освобождению площадей от устаревших автоматических линий и их подготовке к установке нового оборудования. Вся работа по перепрошивке агрегатного производства должна идти без нарушения темпа сборки конвейера.

Проект «Мосты» будет реализован в 2026 году, а полный реинжиниринг агрегатной части произведён в 2030 году. Все преобразования ведутся по графику, разработанному в рамках дорожной карты.

Сегодня российские промышленные предприятия активно осваивают новые технологии и работают, принимая во внимание актуальные тренды. В связи с этим на промышленных площадках страны идёт активное техническое перевооружение. На «КАМАЗе» реинжиниринг уже много лет относится к числу приоритетных тем, развитию линейки продукции и расширению производственных возможностей на новом этапе истории компании уделяется большое внимание. В том числе благодаря современному оборудованию и высокому уровню технической оснащённости, в прошлом году на камазовских площадках были оперативно освоены лимитирующие позиции, в результате компания достойно преодолела последствия санкционных ограничений.

EISEN 1440E Прецизионный токарный станок с двигателем 14 x 40 дюймов с УЦИ и 2-скоростным мотором – Eisen Machinery Inc

Eisen Machinery

6 695,00 долларов США 8 135,00 долларов США

Название по умолчанию – $ 6 695,00

Количество

находится в стадии заказа

-NEW- Прецизионный токарный станок Eisen 1440E с двигателем DRO и двухскоростным двигателем

Высококачественный прецизионный токарный станок производства Тайваня.

2-скоростной двигатель обеспечивает 18 ступеней скорости вместо обычных 9. Низкая скорость снижена с 80 до 50 об/мин.

Характеристики

- Поворот 14 дюймов x расстояние между центрами 40 дюймов

- Закаленные и отшлифованные направляющие

- Закаленные и отшлифованные шестерни передней бабки

- Шпиндель с эксцентриковым замком D1-4 с отверстием шпинделя 1 9/16 дюйма

- Двухскоростной двигатель обеспечивает широкий диапазон скорости вращения шпинделя от 50 до 2000 об/мин

- Главный двигатель мощностью 3 л.с.

- Прецизионные конические роликоподшипники в шпинделе

- Быстродействующий ножной тормоз

- Смазка передней бабки, редуктора и фартука в масляной ванне

ОБРАТИТЕ ВНИМАНИЕ: приспособление для токарной обработки конусов (TTA), показанное на фотографиях, является дополнительным оборудованием и не входит в стандартный комплект.

Технические характеристики

| Модель | 1440Е |

| Качели над кроватью | 14 дюймов |

| Качели над поперечными салазками | 8 3/4″ |

| Качели в зазоре | 20 3/4″ |

| Расстояние между центром | 40 дюймов |

| Ширина кровати | 7 9/16″ |

| Нос шпинделя | Д1-4 |

| Отверстие шпинделя | 1 9/16″ |

| Конус шпинделя | MT#5 |

| Скорости шпинделя | 18 шагов, 50 ~ 2000 об/мин |

| Диаметр ходового винта | 15/16″ |

| Шаг ходового винта | 4 шага на дюйм |

| Дюймовая резьба | 3 ~ 56 TPI (32 вида) |

| Метрическая резьба | 0,4–7,2 мм (30 видов) |

| Диапазон продольной подачи | 0,0016″~0,03″/об |

| Диапазон поперечной подачи | 0,0008″~0,015″/об |

| Поперечный ход | 6 7/8″ |

| Соединение скольжения | 4 дюйма |

| Диаметр пиноли задней бабки | 1 9/16″ |

| Конус пиноли задней бабки | М. |