| Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system SANDVIK COROMANT | Каталог SANDVIK COROMANT 2015 Вращающиеся инструменты (Всего 1500 стр.) | ||||||||

101 Каталог SANDVIK COROMANT 2015 Металлорежущие вращающиеся инструменты и оснастка Стр.J73 | ||||||||

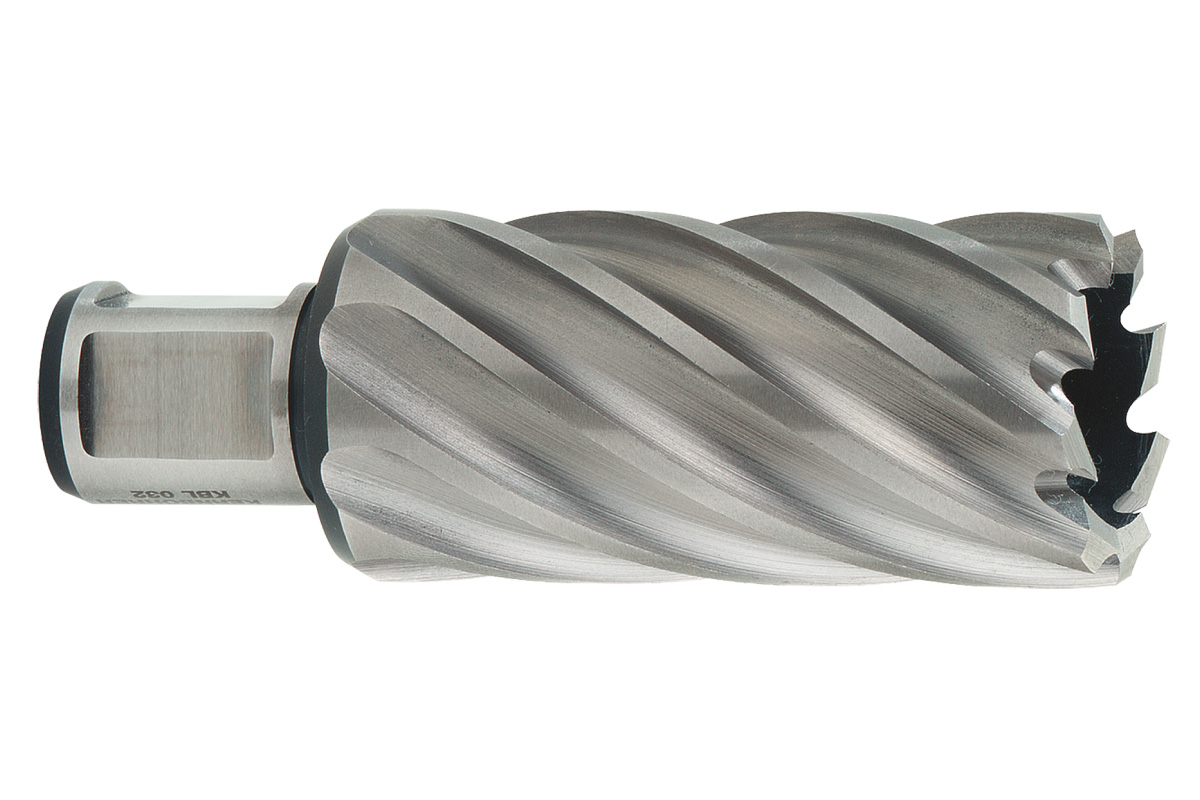

Торцевые фрезы по металлу Sandvik CoroMill 210 для фрезерного станка Изображение металлорежущего инструмента для фрезерования плоскостей Крепле Торцевые фрезы по металлу Sandvik CoroMill 210 для фрезерного станка Изображение металлорежущего инструмента для фрезерования плоскостей Крепление на оправке Метрическое исполнение Дюймовое исполнение Исполнение CIS Размеры мм Торцевые фрезы ФРЕЗЕРОВАНИЕ DC CZCms APMXefw APMXffw AZ rmpx CNSC МУ Код заказа DCON DCX LF 4 rpmx CICT miid 56. | ||||||||

См.также / See also : | ||||||||

Сравнение шкал твердости и прочности Таблица / Hardness equivalent table | Аналоги российских и зарубежных марок стали / Workpiece material conversion table | |||||||

| Отклонение размера детали / Fit tolerance table | Как определить число оборотов шпинделя / Surface speed to RPM conversion | |||||||

Диаметр под резьбу / Tap drill sizes | Виды резьбы в машиностроении / Thread types and applications | |||||||

Дюймы в мм Таблица / Inches to mm Conversion table | Современные инструментальные материалы / Cutting tool materials | |||||||

| SANDVIK COROMANT | ||||||||

| | ||||||||

Каталог SANDVIK COROMANT 2018 Инструмент и оснастка Новинки 18.  1 1(144 страницы) | Каталог SANDVIK COROMANT 2017 Инструмент токарный и оснастка (656 страниц) | Каталог SANDVIK COROMANT 2017 Инструмент вращающийся и оснастка (515 страниц) | Каталог SANDVIK COROMANT 2017 Новый режущий инструмент и оснастка 17.1 (155 страниц) | Каталог SANDVIK COROMANT 2016 Новый инструмент и решения 16.2 (142 страницы) | Каталог SANDVIK COROMANT 2016 Новые инструменты 16.1 (478 страниц) | |||

Руководство SANDVIK COROMANT 2010 Резьбонарезной инструмент (118 страниц) | Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (359 страниц) | Руководство SANDVIK COROMANT 2008 Отрезка и обработка канавок (84 страницы) | Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент (195 страниц) | Руководство SANDVIK COROMANT 2005 по обработке металлов резанием (564 страницы) | Учебник SANDVIK COROMANT 2003 Обработка резанием (301 страница) | |||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

Каталог SANDVIK COROMANT 2015 Вращающиеся инструменты (Всего 1500 стр. ) ) | ||||||||

| | 98 Торцевые фрезы по металлу Sandvik CoroMill 419 со сменными многогранными режущими пластинами из твердого сплава Фрезерный металлорежущий инстру | 99 Твердосплавные режущие фрезерные пластины Sandvik Coromant для фрез CoroMill 210 Эскиз шведского инструмента с основными размерами Марки тверды | 100 | 102 | 103 Дюймовые торцевые концевые фрезы Sandvik CoroMill 210 с цилиндрическим хвостовиком и плоской зажимной поверхностью по DIN 1835 В и DIN 6535 НВ | 104 | ||

— — | ||||||||

Типы фрез по металлу и их основные части

Обработка фрезерованием является одним из традиционно популярных технологических методов связанных с резанием материалов. При фрезеровании используются такие движения подачи как: линейные, вращательные и даже винтовые.

Используя прямолинейные подачи станка, производится технологическая обработка параллельных плоских и угловых поверхностей, вспомогательных пазов и канавок, фасонных специальных поверхностей и прочего.

В целом на фрезерном станке выполняется большое количество технологических операций требующих наличия различной оснастки и разных типов режущего инструмента.

Торцовые фрезы

Фрезы данного типа используются при обработке, как открытых плоскостей, так и поверхностей расположенных около уступов. Обычно торцовые фрезы изготавливаются цельными, а так же сборными в зависимости от конструктивных особенностей.

Торцовая фреза

В рабочем положении ось торцевой фрезы расположена перпендикулярно по отношению к обрабатываемой плоскости. Главным отличием торцевых фрез от цилиндрических является тот факт, что у последних формирование обрабатываемой поверхности ведётся за счёт всех режущих кромок, а у первых только вершинами.

По сравнению с цилиндрическими фрезами, торцевые фрезы обладают существенно большей производительностью. По этой причине большинство фрезерных работ связанных с плоскостями выполняется торцовыми фрезами.

Цилиндрические фрезы

Фрезы цилиндрической формы уступают по производительности торцевым фрезам, и по этой причине они реже используются. Материалом для цилиндрических фрез служит быстрорежущая сталь. Эти фрезы также оснащаются твердосплавными пластинами. Стоит отметить, что цилиндрические фрезы конструктивно могут быть изготовлены как цельными, так и составными.

Цилиндрическая фреза

Концевые фрезы

При помощи концевых фрез можно выполнять множество технологических операций Обычно их используют для механической обработки плоскостей и торцов, открытых и закрытых пазов и пр.

Для закрепления фрез используются цанговые патроны, если фреза с цилиндрическим окончанием или оправки для фрез с коническим хвостовиком.

Концевые фрезы

Особенность работы концевых фрез заключается в том, что режущие кромки, имеющиеся на цилиндрической поверхности, выполняют основную работу по отделению металла с обрабатываемой поверхности, а режущие кромки, расположенные с торца, выполняют вспомогательную функцию.

Шпоночные фрезы

К числу концевых фрез относятся и так называемые шпоночные фрезы. Специфика работы этого инструмента с двумя зубьями заключается в обработке шпоночных отверстий. Шпоночные фрезы способны углубляться в обрабатываемый материал подобно сверлу, а затем двигаться по заданной траектории образуя тем самым отверстие в форме канавки.

Шпоночная фреза

Дисковые прорезные и отрезные фрезы

Дисковые фрезы, которые могут выбираться для работы, как отрезные, так и прорезные применяют для обработки различных конструктивных элементов деталей. Ими фрезеруют небольшие плоские поверхности, уступы различного назначения, прорезают шлицы у винтов, отрезают заготовки и пр.

Дисковая фреза

Пазовые дисковые фрезы

Данные дисковые фрезы используются, когда нужно обрабатывать неглубокие пазы или канавки. Заточка пазовых дисковых фрез выполняется только по внешней цилиндрической поверхности.

Пазовая дисковая фреза

Дисковые трехсторонние фрезы

Особенностью дисковых трёхсторонних фрез является то, что помимо главных режущих кромок расположенных на цилиндрической поверхности, у данного типа инструмента режущие кромки имеются и на торцах. Последние участвуют в процессе резания как вспомогательные элементы и выполняют незначительную функцию.

Дисковые трехсторонние фрезы

Фрезы для обработки Т-образных пазов

В промышленном станкостроении особенно в конструкциях фрезерных станков часто можно встретить специальные Т-образные пазы для соответствующих крепёжных элементов, вставляемых в них. Обработка подобных пазов осуществляется сначала концевыми фрезами, а за тем специальными Т-образными. Эти фрезы работают в жестких условиях и не редко ломаются, так как отвод стружки существенно затруднён. В процессе работы Т-образной фрезы её каждый зуб врезается в обрабатываемую поверхность дважды за один оборот. Такие фрезы обычно изготавливаются с зубьями, имеющими боковые режущие кромки направленными в разные стороны поочерёдно.

Такие фрезы обычно изготавливаются с зубьями, имеющими боковые режущие кромки направленными в разные стороны поочерёдно.

Фреза для Т-образных пазов

Угловые фрезы

Данные фрезы применяются при фрезеровании плоскостей с некоторым наклоном и специальных пазов имеющих угловую форму. Угловые фрезы могут быть одноугловыми в случае, когда одни режущие кромки образуют коническую поверхность, а другие расположены на торце и двухугловые в случае расположения режущих кромок по смежным коническим поверхностям. Эти разновидности фрез, как правило, используются для обработки стружкоотводящих канавок в инструментальном производстве, обработке пазов типа ласточкин хвост и прочего.

Угловые фрезы

Фреза для ласточкиного хвоста

Фасонные фрезы

На фрезерных станках можно обрабатывать профиля с фасонным сечением с помощью специально предназначенных для этого фрез.

Фасонные фрезы

Фасонные фрезы целесообразно использовать при обработке фасонных поверхностей при условии, когда длина детали значительно превышает её ширину.

Если обрабатываемые фасонные поверхности имеют незначительную длину их можно обрабатывать протягиванием или иным технологическим методом.

Фрезы по металлу торцевые корпусные со сменными пластинами

Фрезы торцевые по ГОСТ 24359-80 со вставными ножами Т5К10 Фрезы торцевые с тангенциальными пластинами КНТ-16 по ТУ2-035-618-78 Фрезы торцевые с пятигранными пластинами Т5К10 Фрезы торцевые с углом в плане 90° с коническим хвостовиком МК 3-4 диаметром от 25 до 40 мм со сменной пластиной тип ADLT Торцевые корпусные фрезы по металлу со сменными пластинками используются преимущественно для фрезерования плоскостей.

Фреза является металлорежущим инструментом, который устанавливается на фрезерных станках. Фреза предназначена для срезания слоя материала с заготовки для придания ей необходимой формы. При вращении фрезы её зубья, которые имеют форму острого клина, срезают слой металла. Устанавливается на станок преимущественно при помощи при помощи оправки с конусом Морзе.

Каждый тип фрез предназначен для определённых видов фрезерной обработки.

На корпусные фрезы устанавливаются сменные неперетачиваемые твёрдосплавные многогранные пластины с покрытиями и стружколомами для обработки различных материалов. Пластины закрепляются механически с помощью винтов. Фрезерная головка со сменными пластинами

фрезы пластиныМы предлагаем своим клиентам широкий выбор фрез различных типоразмеров. Торцевые фрезы по металлу, фреза торцовая с пятигранными пластинами, корончатые фрезы. Узнать подробную информацию о поставляемой продукции можно по бесплатному телефону 8-800-100-39-81. Мы ждем ваших звонков!

Мы ждем ваших звонков!

Выбор диаметра фрезы

Фрезерование — это обработка заготовки инструментом, имеющим главное движение вращения и хотя бы одно движение подачи.

Наиболее часто фрезерование применяется для обработки:

- Плоских поверхностей

- Пазов, спиральных канавок

- Фасонных поверхностей

- Зубчатых колес и резьбы

Для каждого вида обработки необходимо правильно выбрать диаметр фрезы, особенно это касается обработки плоских поверхностей.

Фрезерование плоскостей обычно производится:

- торцевыми фрезами

- цилиндрическими фрезами

- концевыми фрезами

Торцевые фрезы, по отношению к другим, имеют ряд преимуществ:

- более жесткое крепление на оправке или шпинделе;

- плавная работа большого числа одновременно работающих зубьев;

- большие скорости резания и подачи, особенно для фрез, оснащенных пластинками твердого сплава.

Поэтому фрезерование плоскостей в большинстве случаев целесообразно производить торцевыми фрезами.

Как правильно выбрать диаметр фрезы

Наиболее подходящий диаметр торцевой фрезы зависит от размеров обрабатываемой заготовки, а также от мощностных характеристик станка. При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы.

Ширина фрезерования особенно сильно влияет на выбор диаметра фрезы при обработке торцевыми фрезами. В этом случае соотношение фреза-деталь по ширине резания должно составлять приблизительно 3:2 или диаметр фрезы должен быть в 1,5 раза больше ширины детали. Например, если ширина резания составляет 100 мм, то выбирайте диаметр фрезы 160мм.

Если ширина детали большая, выбирается диаметр фрезы, соответствующий мощности шпинделя станка, и обработка ведется за несколько проходов. Например, если ширина детали составляет 600 мм, а станок оборудован стандартным шпинделем с конусом 50, следует использовать фрезу диаметром 200мм и фрезеровать за пять проходов с шириной фрезерования 120мм или за четыре прохода с шириной резания 150мм в зависимости от мощности и жесткости станка.

Например, если ширина детали составляет 600 мм, а станок оборудован стандартным шпинделем с конусом 50, следует использовать фрезу диаметром 200мм и фрезеровать за пять проходов с шириной фрезерования 120мм или за четыре прохода с шириной резания 150мм в зависимости от мощности и жесткости станка.

Нежелателен выбор диаметра фрезы приблизительно равный ширине резания. Стружка, образующаяся при входе и выходе, будет очень тонкой. Из-за чего будет не способна отводить тепло так же эффективно, как более толстая, и тепло снова переносится в пластину, вызывая повышенный износ режущей кромки. Так же есть вероятность заклинивания детали в зонах выхода и входа.

Если фреза нужного диаметра отсутствует, то выйти из данной ситуации можно благодаря правильному расположению фрезы:

- Установите фрезу так, чтобы приблизительно ¼ корпуса находилась вне детали, и фрезеруйте за несколько проходов.

- Выберете фрезу с отрицательным углом начального контакта (желательно).

Когда диаметр фрезы значительно превышает ширину заготовки, то ось фрезы следует сместить с оси симметрии заготовки. Конечно, близкое расположение оси фрезы к оси заготовки позволяет обеспечить наикратчайший путь зубьев фрезы в металле, надежное формирование стружки на входе и благоприятную ситуацию относительно ударных нагрузок на пластину. Но когда ось фрезы расположена точно по оси симметрии заготовки, циклическое изменение силы резания при врезании и выходе может привести к возникновению вибраций, которые приведут к повреждению пластины и плохой шероховатости поверхности.

При торцевом фрезеровании по возможности избегайте фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Выполняйте операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия снижайте величину подачи на 50% от рекомендованной.

При обработке больших плоскостей старайтесь не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Обработка плоскости торцевой фрезой показана ниже на видео:

Используемая литература:

- Каталог Kennametal- техническая часть (фрезерование)

- Информационно-аналитический электронный журнал «Планета Сам»

- ИнМет — Металлообработка «Фрезерование торцевыми фрезами»

- Каталог Pramet — Фрезерование 2012

Каталог фрез по металлу на онлайн-выставке Enex: https://enex. market/catalog/metallorezhushchiy_instrument/frezy_po_metallu/

market/catalog/metallorezhushchiy_instrument/frezy_po_metallu/

Фрезы торцевые со сменными 5-гр пластинами

Для выполнения торцевого фрезерования изделий и деталей из металла необходимо использовать специальное приспособление торцевую фрезу, представляющую собой режущий инструмент с множеством лезвий, выполненный в форме тела вращения и дополненный определенным количеством зубьев.

Что собой представляет торцевая фреза

Конструкция торцевой фрезы состоит из корпуса, в пазах которого находятся державки. На эти шрифты этих державок с помощью винтов и гаек крепятся пластины, которые при этом прижимаются к корпусу и поверхности.

Торцевая фреза предназначена для оснащения фрезерного оборудования с целью обработки плоских и ступенчатых поверхностей. Каждый из зубьев, входящих в состав конструкции, являет собой отдельный резец, у которого режущие кромки располагаются на торцевой поверхности. Во время процесса фрезеровки происходит вращение фрезы на станке, при этом контакт зубьев с обрабатываемой поверхностью происходит поочередно, благодаря чему обработка заготовки производится равномерно и эффективно.

Особенности многолезвийной торцевой фрезы

Особенностью многолезвийного инструмента является его повышенная жесткость, крепление инструмента в шпинделе фрезерного станка также обладает жесткостью. Именно поэтому при выполнении работ по металлу наблюдается высокая производительность (в сравнении с цилиндрическими фрезами). Чтобы приспособление работало долго и не теряло своих режущих способностей важно правильно подбирать охладительную и смазочную жидкости.

Особое внимание стоит уделить торцевым фрезам с механическим креплением многогранных пластин, которые получили широкое распространение за счет своей универсальности, стойкости и производительности. С одинаковой эффективностью приспособления устанавливаются на оборудование с ГНС и ЧПУ. К тому же допускается применение различных материалов при уменьшении номенклатуры фрез. Учитывая отсутствие операций по заточке ножей и пайке, использование таких приспособлений снижает процент брака и позволяет применять сплавы, с трудом поддающиеся пайке.

Фрезы с механическим креплением 5-гранных пластин

Торцевые фрезы с механическим креплением 5-гранных твердосплавных пластин предназначается для выполнения черновой и получистовой обработки изделий из конструкционных и легированных сталей, чугуна. Подобные приспособления выпускаются с диаметром, диапазон которого составляет 100-200 мм. Возможны и другие варианты, которые изготавливаются на заказ.

Во время выполнения операции по черновой обработки с помощью торцевой фрезы достигается показатель шероховатости, составляющий Rz ≤ 80; при чистовой обработке величина этого параметра будет достигать Rz ≤ 40.

Фрезы с МНП выпускаются правого и левого исполнения. Устанавливаются пластины типа РNEA, PNMA, PNUA, PNMM, PNUM и с режущей кромкой 11 мм. Марка используемого сплава определяется в зависимости от материала обрабатываемой детали и режима резания.

Радиальное биение вершин режущих кромок пластин не должно быть более:

0,12 мм. – для фрез D100…D200мм.

0,15 мм. – для фрез D250…D315мм.

– для фрез D250…D315мм.

Торцевое биение вершин режущих кромок пластин не должно быть более:

0,12 мм. – для фрез D100…D200мм.

0,15 мм. – для фрез D250…D315мм.

Особенности торцевых фрез с МНП

Характерной особенностью является то, что даже при минимальной величине припуска обеспечивается плавная обработка поверхности. Связано это с тем, что рабочей частью торцевой фрезы выступают вершины кромок зубьев, а не сами торцевые кромки, которые могут иметь совершенно разную конфигурацию и играют вспомогательную роль.

Фрезы с МНП отличаются многообразием конструкций, наиболее популярными считаются концевые и торцово-цилиндрические приспособления. Конструкция концевой фрезы с механическим креплением 5-гранной пластины включает корпус, оснащенный гнездом для крепления пластины, и конический хвостовик, обеспечивающий фиксацию на станке. Посредством винта в корпусе прикрепляется втулка, на которой и базируются режущие пластины в радиальном направлении. Эта пластина с помощью пружинящегося штифта прижимается к основной поверхности корпуса и втулки.

После затупления лезвия смена его производится путем выпрессовки или запрессовки штифта, а также посредством замены пластины. Замену и поворот пластин необходимо выполнять исключительно в нерабочем состоянии, при этом производится тщательная очистка посадочного гнезда от образовавшейся стружки и пыли. Во время эксплуатации оборудования следует периодически осуществлять проверку уровня затяжки винтов.

Преимущества торцевых фрез

Если сравнивать торцевые фрезы с цилиндрическими, то первые имеют ряд неоспоримых преимуществ:

- они имеют жесткое крепление на консольной оправке или непосредственно на шпинделе станка;

- крепление вставных ножей также гораздо надежнее, что позволяет изготавливать фрезы в уже собранном виде;

- угол контакта с обрабатываемой поверхностью зависит от ширины фрезерования и диаметра самой фрезы, а потому процесс обработки будет более плавным.

Твердосплавные концевые фрезы | Концевые фрезы

Делайте покупки в Интернете и покупайте концевые фрезы (концевые фрезы) у Carbide Depot, одного из крупнейших поставщиков твердосплавных пластин в США. Производителями твердосплавных концевых фрез, которых мы представляем, являются Garr Tool, SGS, OSG, Kennametal, Iscar, Mitsubishi Carbide, Seco, Widia, Walter Titex и наша собственная торговая марка Carbi-Universal. Большинство наших товаров доставляются со склада в США в тот же день.

Производителями твердосплавных концевых фрез, которых мы представляем, являются Garr Tool, SGS, OSG, Kennametal, Iscar, Mitsubishi Carbide, Seco, Widia, Walter Titex и наша собственная торговая марка Carbi-Universal. Большинство наших товаров доставляются со склада в США в тот же день.

Твердосплавная концевая фреза (концевая фреза) – это тип фрезы, режущего инструмента, используемого в промышленных фрезерных приложениях.Концевые фрезы могут резать во всех направлениях, хотя некоторые не могут резать в осевом направлении. Концевые фрезы используются при фрезеровании, например, при боковом фрезеровании, профилировании, торцевом фрезеровании и врезании. Твердосплавные концевые фрезы используются для обработки стали, чугуна, жаропрочных сплавов и цветных металлов. Твердосплавные концевые фрезы обеспечивают более быструю обработку и улучшают качество обработки металлических деталей. Твердосплавные концевые фрезы могут выдерживать более высокие температуры, чем инструменты из быстрорежущей стали.

Твердые сплавы состоят из композитного материала с металлической матрицей, в котором частицы карбида действуют как агрегат, а металлическое связующее служит в качестве матрицы.Процесс объединения частиц карбида со связующим называется спеканием. Во время этого процесса связующее в конечном итоге перейдет в жидкую фазу, а зерна карбида (с гораздо более высокой температурой плавления) останутся в твердой фазе. Связующее встраивает / скрепляет зерна карбида и, таким образом, создает композит с металлической матрицей с его отчетливыми свойствами материала. Металлическая связка с естественной пластичностью служит для компенсации характерного хрупкого поведения карбидной керамики, тем самым повышая ее прочность и долговечность.Такие параметры карбида могут быть существенно изменены в пределах сферы влияния производителя карбида, в первую очередь определяемого размером зерна, содержанием кобальта, дотошением и содержанием углерода.

Карбид дороже в расчете на единицу, чем другие стандартные инструментальные материалы, и он более хрупкий, что делает его склонным к сколам и поломкам. Чтобы решить эти проблемы, сам твердосплавный режущий наконечник часто имеет форму небольшой пластины для инструмента с большим наконечником, хвостовик которого изготовлен из другого материала, обычно из углеродистой инструментальной стали.Это дает преимущество использования твердого сплава на границе раздела резания без высокой стоимости и хрупкости изготовления всего инструмента из твердого сплава. В большинстве современных торцевых фрез используются твердосплавные пластины, а также многие токарные инструменты и концевые фрезы.

Чтобы решить эти проблемы, сам твердосплавный режущий наконечник часто имеет форму небольшой пластины для инструмента с большим наконечником, хвостовик которого изготовлен из другого материала, обычно из углеродистой инструментальной стали.Это дает преимущество использования твердого сплава на границе раздела резания без высокой стоимости и хрупкости изготовления всего инструмента из твердого сплава. В большинстве современных торцевых фрез используются твердосплавные пластины, а также многие токарные инструменты и концевые фрезы.

Для увеличения срока службы твердосплавных концевых фрез (концевых фрез) на них иногда наносят покрытие. Четыре таких покрытия: TiN (нитрид титана), TiC (карбид титана), Ti (C) N (карбид-нитрид титана) и TiAlN (нитрид титана-алюминия). Большинство покрытий обычно повышают твердость и / или смазывающую способность инструмента.Покрытие позволяет режущей кромке инструмента чисто проходить через материал, не заедая и не прилипая к нему. Покрытие также помогает снизить температуру, связанную с процессом резания, и увеличить срок службы инструмента. Покрытие обычно наносят термическим CVD, а в некоторых случаях – механическим методом PVD при более низких температурах.

Покрытие обычно наносят термическим CVD, а в некоторых случаях – механическим методом PVD при более низких температурах.

Топ-3 лучших концевых фрезы для производства алюминия – Australian General Engineering Vietnam

Почему вы можете приобрести правильные концевые фрезы для алюминия?

Обработка – это тонкое искусство, а это значит, что вам понадобятся подходящие инструменты для работы.Любителю или профессионалу для изготовления изделий из алюминия потребуется специальный набор концевых фрез.

Концевая фреза – это разновидность фрезы, режущего инструмента, используемого в промышленных фрезерных приложениях. Он отличается от сверла своим применением, геометрией и производством. В то время как сверло может резать только в осевом направлении, фрезы обычно могут резать во всех направлениях, хотя некоторые не могут резать в осевом направлении.

Концевые фрезы используются для фрезерования, например профильного, трассерного, торцевого и врезания.

Если вы ищете подходящую концевую фрезу для алюминия, вы находитесь в нужном месте. Мы нашли четыре, которые должны удовлетворить потребности практически всех.

Ниже приведены наши рекомендации для трех лучших концевых фрез для производства алюминия на рынке, представленные австралийской компанией General Engineering Vietnam, которая является одним из ведущих производителей листового металла во Вьетнаме.

Набор концевых фрез Little Machine Shop, 20 шт. С 2 и 4 зубьями, HSS с покрытием TiNПоставляется с 10 концевыми фрезами с 2 зубьями в одной коробке и фантастическим покрытием на основе титана, обеспечивающим минимальный коэффициент трения, это фантастический набор почти для всех.Также существует широкий выбор различных хвостовиков для отдельных деталей, а это означает, что каждый имеет размер, соответствующий ширине биты, которую вы будете использовать.

Хотя мы не рекомендуем использовать фрезы с 4 зубьями для алюминия, стоимость всего набора была бы велика, даже если у вас есть только десять 2-зубчатых фрез (см. Полные спецификации), и вы обязательно останетесь довольны этим. установленный. Думайте об этом как о добавлении небольшого количества стали на тот случай, когда она вам понадобится, и вы поймете, почему мы так рады представить этот комплект. Это одни из лучших концевых фрез для алюминиевого периода.

Полные спецификации), и вы обязательно останетесь довольны этим. установленный. Думайте об этом как о добавлении небольшого количества стали на тот случай, когда она вам понадобится, и вы поймете, почему мы так рады представить этот комплект. Это одни из лучших концевых фрез для алюминиевого периода.

Маленький комплект торцевой фрезы механического цеха, каннелюра 6 частей 2

Новичку не всегда нужен целый ряд различных мельниц, и, честно говоря, затраты начинают становиться довольно высокими, когда вы смотрите на наборы. Если вы все еще работаете с абсолютными основами, то что-то вроде этого набора из шести предметов имеет смысл.

Этот конкретный набор состоит из шести деталей, все концевые фрезы имеют диаметр хвостовика 3/8 дюйма.Эта концевая фреза имеет центральный тип резания с правым направлением резания. Попробуйте, особенно если вам нужно выполнить всего несколько конкретных задач.

HHIP Комплект концевых фрез M2 с 2 зубьями и сферической головкой Хотя на первый взгляд они могут показаться немного дорогими, на самом деле это отличный набор концевых фрез для начинающих. С шаровой головкой довольно легко работать, и мы настоятельно рекомендуем работать с 2-зубчатой фрезой, когда приходит время копать алюминий.

С шаровой головкой довольно легко работать, и мы настоятельно рекомендуем работать с 2-зубчатой фрезой, когда приходит время копать алюминий.

Этот набор состоит из шести деталей в диапазоне от 1/8 дюйма до ½ дюйма (см. Полные спецификации) и должен соответствовать потребностям большинства людей. Конечно, это быстрорежущая сталь, которая является отличным материалом, но для тех, кто хочет использовать свои концевые фрезы каждый день, они могут не подойти. Тем не менее, любитель найдет их идеальными, а широкий диапазон размеров и более низкая цена делают их отличным способом обучения.

Концевые фрезы для алюминия

Обработка основана на медленном удалении стружки с материала, хотя в конце концов вы можете получить довольно гладкий рез.Алюминий ломается иначе, чем сталь, и имеет тенденцию забиваться при использовании с теми же битами, что и для обработки стали. В основном это связано с мягкостью материала.

Выбирая концевые фрезы, обратите внимание на следующие качества.

Флейты

Fluting влияет на то, как быстро долото нарезается, когда вы запускаете его на своих машинах. Чем больше флейт, тем быстрее режется, поэтому у некоторых возникает соблазн попробовать использовать как можно большее количество.

Это ошибка новичка.

Алюминий – мягкий материал, который имеет тенденцию быстро нагреваться и выделять крупную стружку во время движения концевой фрезы. Это означает, что вы хотите уменьшить число и резать немного медленнее, чтобы обеспечить плавный и точный рез и избежать «разрывов», которые оставят вас с грубым резом.

Если сильно переборщить, можно еще и бит забить.

Это означает, что идеальная алюминиевая коронка будет иметь две или три канавки. Как только вы избавитесь от этого, вы рискуете испортить себе порезы, а это никому не идет.

Материал

Материал, из которого изготовлено ваше сверло, в первую очередь важен для тех, кто много использует свой обрабатывающий инструмент.

Быстрорежущая сталь является «худшим» из двух материалов, но концевая фреза хорошего качества прослужит долгое время в магазине для любителей. В конце концов, эта сталь рассчитана на то, чтобы выдерживать высокие обороты ваших машин.

Карбид, напротив, остается острым практически навсегда и идеально подходит для профессионалов. Конечно, отдельная твердосплавная деталь может стоить столько же, сколько целый набор бит из быстрорежущей стали.

Покрытие

Есть еще вопрос покрытия, который особенно важен для инструментов из быстрорежущей стали. Многие из новых коммерческих покрытий могут снизить трение на тонну, сохраняя охлаждение долота во время его работы и уменьшая трение, которое может вызвать засорение мягкого материала, такого как алюминий.

Следите за хорошими покрытиями, и вы на правильном пути.

Наше заключение

Когда придет время для вашего следующего проекта обработки, мы хотим убедиться, что у вас есть лучшая концевая фреза для алюминия. Конечно, все наши варианты достойны уважения, но есть целый мир кусочков, которые можно исследовать, когда вы попадаете в хобби. Получайте удовольствие и будьте в безопасности, но, самое главное, убедитесь, что у вас есть подходящий инструмент для работы. Удачи!

Конечно, все наши варианты достойны уважения, но есть целый мир кусочков, которые можно исследовать, когда вы попадаете в хобби. Получайте удовольствие и будьте в безопасности, но, самое главное, убедитесь, что у вас есть подходящий инструмент для работы. Удачи!

Здесь вы можете заинтересоваться процессом лазерной резки с ЧПУ , который используется для резки металла в промышленных производственных приложениях.

10 лучших брендов по производительности концевых фрез

Среди тех респондентов, которые заявили, что их критериями покупки было найти концевые фрезы с наилучшими характеристиками независимо от стоимости, лидирующими брендами были:

- Harvey Tools

- Гарр

- Онсруд

- Ниагара

- OSG

- SGS

- ЯГ-1

- Accupro

- Kennametal

- Искар

Я надеюсь, что наша статья даст вам фундаментальную основу, из которой вы сможете получить последние знания и информацию о производстве листового металла в области .

Твердосплавные концевые фрезы MASTERmill серии CS для удаления металла

Твердосплавные концевые фрезы MASTERmill серии CSтвердый сплав Концевые фрезы

Высокопроизводительная фреза MASTERmill серии CS Высокая производительность Цельнотвердосплавные концевые фрезы для стали и нержавеющей стали

Если вы серьезно относитесь к повышению производительности инструмента в шпинделях, Концевые фрезы CS серии Metal Removal помогут вам в достижении вашей цели.

Эти

Чистовые фрезы предназначены для обеспечения более высоких нагрузок на стружку и более высоких скоростей подачи

при обработке нержавеющих сталей, чтобы обеспечить значительно более высокую

скорость съема металла и повышение производительности. Помимо нержавеющей

стали, серия CS также обеспечивает пользователям отличные результаты в других

труднообрабатываемые материалы, такие как Hastalloy, Waspalloy

и Инконель. Идеально подходит для обработки карманов, пазов, черновой обработки, профилирования,

и чистовая обработка, концевые фрезы серии CS предлагают широкий выбор диаметров

и длина инструмента.

Идеально подходит для обработки карманов, пазов, черновой обработки, профилирования,

и чистовая обработка, концевые фрезы серии CS предлагают широкий выбор диаметров

и длина инструмента.

Стандартно они доступны из TiCN и TiAlN. покрытия.

- 3 канавки для обработки пазов и черновой обработки операции (Series CS-3, CS-3B)

- 5-зубчатая для профилирования и отделочные операции (Серия КС-5)

- Средняя спираль для более свободное резание и лучший контроль стружки

- Армированный сердечник диаметр для дополнительной прочности

- Специальная геометрия торца позволяет быстрый отвод стружки при врезании и врезании под углом

- Достичь увеличение нагрузки на стружку более чем на 50%

- Бег с 20% до Скорость подачи выше на 40%

- Превосходное качество обработки поверхности

- 6-зубчатая суперфинишер для твердых материалов (серия CSF-6)

Доступные стили:

| Серия | Геометрия конца | Кол-во флейт | Покрытие |

| CS-3 | Квадрат с угловым радиусом | 3 | без покрытия, TICN и TiAlN |

| CS-3B | Мяч | 3 | без покрытия, TICN и TiAlN |

| CS-5 | Квадрат | 5 | без покрытия, TICN и TiAlN |

| CSF-6 | Квадрат | 4/6 | без покрытия, TICN и TiAlN |

Авторские права © 2001-2021 CTS Co. Все права защищены.

Все права защищены.

Многие люди считают, что обработка твердых металлов – это черное искусство, но при соблюдении нескольких основных принципов это не только прибыльный, но и простой процесс обработки. Процесс состоит из нескольких компонентов, которые включают: эффективное использование станка, режущих инструментов, державок и программирование. Если эти области решены правильно, обработка твердых металлов теряет свою загадочность и загадочность и становится предсказуемым процессом, в котором можно использовать установленные формулы и рекомендации.В этой статье основное внимание уделяется режущему инструменту, но будут затронуты и другие области.

Выбор процесса

Существует три основных метода обработки: мягкая обработка, жесткая обработка и электроэрозионная обработка. Конфигурация и твердость пресс-формы или материала пресс-формы определяют, какой метод или комбинация методов будет работать лучше всего. Мягкая обработка – обработка детали перед термообработкой – должна рассматриваться при обработке больших деталей или деталей, требующих глубоких разрезов. После этого можно выполнять полуобработку и чистовую обработку в затвердевшем состоянии.Если деталь не очень большая или требует мелкой обработки, всю деталь можно фрезеровать в закаленном состоянии. Если геометрия детали требует тонких элементов и глубоких вырезов, EDM может быть единственным вариантом.

После этого можно выполнять полуобработку и чистовую обработку в затвердевшем состоянии.Если деталь не очень большая или требует мелкой обработки, всю деталь можно фрезеровать в закаленном состоянии. Если геометрия детали требует тонких элементов и глубоких вырезов, EDM может быть единственным вариантом.

Выбор инструмента

Выбор подходящего режущего инструмента очень важен при обработке закаленного металла. Существует три основных исполнения фрез: со сферическим концом, радиусным концом с выпуклым кончиком или квадратным концом (рисунок 1). Первым выбором при обработке твердого металла должна быть концевая фреза со сферической головкой. Шаровую концевую фрезу следует использовать для черновой обработки и большинства чистовых операций.Его большой радиус рассеивает силу и тепло, возникающие при резке твердого материала на высоких скоростях и подачах. Концевая фреза с шаровой головкой позволяет пользователю выполнять резку, приближающуюся к трехмерной форме сетки, и обеспечивает более высокие скорости и подачу.

Если для детали требуются большие плоские поверхности на полу, следует использовать инструмент для углового радиуса после того, как инструмент со сферическим концом обработает деталь. Инструмент с угловым радиусом не имеет такого большого радиуса, как шар, и поэтому не рассеивает тепло и силу так же, как шаровая концевая фреза.Инструмент с квадратным углом следует использовать в крайнем случае и только после того, как инструмент со сферической головкой и угловым радиусом удалил как можно больше материала с детали. Острый угол инструмента с квадратным концом действует как фокус для всего тепла и силы и имеет тенденцию к сколам. Концевую фрезу с квадратным сечением следует использовать только тогда, когда требуется острый угол на стыке пола и стены.

Жесткость инструмента также является важным фактором. У фрез малого диаметра хвостовик инструмента должен быть намного больше диаметра резания (Рисунок 1).Это увеличивает жесткость фрезы, что помогает улучшить качество обработки и продлевает срок службы инструмента.

Важно выбрать инструмент, максимально подходящий для области применения. Например, концевые фрезы серии DM и MDM от RobbJack имеют угол наклона 8 градусов на каждую сторону. Тем не менее, на заводе этот угол очень легко изменить, и это можно сделать очень быстро. Если деталь имеет уклон 3 °, инструмент можно изменить на уклон 21⁄2 °. Как правило, инструмент должен иметь уклон на 1⁄2 ° меньше, чем фактическая деталь.Эти 1⁄2 ° обеспечивают угловой зазор при сохранении максимальной прочности инструмента (Рисунок 2). Кроме того, инструмент не должен выступать из держателя больше, чем требуется. Если требуются прямые стенки, можно использовать шейку для усиления инструмента (рис. 3). Оба метода позволяют инструменту с короткой режущей кромкой резать глубже, чем длина резки.

Контроль производства тепла

Избыточный нагрев изменяет морфологию поверхности детали, что снижает точность резки.Однако одним из способов минимизировать тепловыделение и удержание тепла является контроль радиального смещения режущего инструмента. Радиальный переход – это расстояние между осевыми линиями последовательных параллельных резов (Рисунок 4). Для черновой обработки радиальный переход должен составлять от 25 до 40 процентов диаметра фрезы. Для чистовой обработки с заданной высотой выступа на плоской поверхности радиальный переход может быть рассчитан по следующей формуле:

Радиальный переход – это расстояние между осевыми линиями последовательных параллельных резов (Рисунок 4). Для черновой обработки радиальный переход должен составлять от 25 до 40 процентов диаметра фрезы. Для чистовой обработки с заданной высотой выступа на плоской поверхности радиальный переход может быть рассчитан по следующей формуле:

, где высота бугорка – это допуск по хордовому отклонению и чистовой обработке.Точно так же высоту куспида можно найти, используя следующее:

Радиальный шаг определяет, сколько тепла накапливается в инструменте и детали, путем определения продолжительности времени, в течение которого каждая канавка проводит в резании, и количества времени, в течение которого она остывает перед повторным входом в резку (Рисунок 5). Графическое представление иллюстрирует эффекты радиального перехода и тепловыделения. Когда шаг слишком велик, канавка накапливает тепло, потому что недостаточно времени для охлаждения канавки, прежде чем она снова войдет в деталь. За счет использования меньших ступенек обеспечивается непрерывное охлаждение, контролирующее тепловыделение. Регулируя тепловыделение с помощью непрерывного охлаждения, можно использовать более высокие обороты без достижения фатальной температуры покрытия (рис. 5). При достижении фатальной температуры покрытия происходит быстрое ухудшение режущей кромки, что увеличивает силу и температуру инструмента и детали. При правильном выполнении процесса в детали не должно быть нагрева.Избыточный нагрев приводит к изменению морфологии поверхности и потере точности резки.

За счет использования меньших ступенек обеспечивается непрерывное охлаждение, контролирующее тепловыделение. Регулируя тепловыделение с помощью непрерывного охлаждения, можно использовать более высокие обороты без достижения фатальной температуры покрытия (рис. 5). При достижении фатальной температуры покрытия происходит быстрое ухудшение режущей кромки, что увеличивает силу и температуру инструмента и детали. При правильном выполнении процесса в детали не должно быть нагрева.Избыточный нагрев приводит к изменению морфологии поверхности и потере точности резки.

При выборе подходящего покрытия можно достичь более высоких температур без ущерба для режущего инструмента. Например, максимальная рабочая температура для карбонитрида титана (TiCN) составляет 750 ° F (400 ° C) по сравнению с нитридом титана и алюминия (TiAlN) с максимальной рабочей температурой 1470 ° F (800 ° C). Как правило, TiAlN является предпочтительным покрытием для высокотемпературной механической обработки закаленных материалов штампа / пресс-формы из-за его высокой термостойкости. Более высокая термостойкость покрытия TiAlN позволяет использовать более быстрые обороты без повреждения режущего инструмента.

Более высокая термостойкость покрытия TiAlN позволяет использовать более быстрые обороты без повреждения режущего инструмента.

Правильная скорость и подача важны для контроля тепловыделения. Большие стружки отводят тепло вместе со стружкой, поэтому она не накапливается в инструменте или детали. Если нагрузка на стружку слишком мала, происходит трение или шлифование, что приводит к перегреву. Поэтому для стойкости инструмента очень важно использовать максимально возможную стружку без повреждения инструмента или детали (рис. 6).

Например, если нагрузка стружки на зуб должна составлять 0,008 дюйма, а используемая нагрузка стружки составляет 0,002 дюйма, то обработка детали, которая должна занимать 20 минут, теперь занимает 80 минут. Это означает, что инструмент провел в резке в четыре раза больше времени, чем требуется.

Геометрия инструмента также играет важную роль в регулировании нагрева. Геометрия инструмента влияет на то, как стружка образуется и удаляется из резания. Неправильная геометрия может привести к преждевременной поломке инструмента и плохой чистовой обработке деталей.Вот почему инструмент должен быть разработан специально для обработки твердых металлов.

Неправильная геометрия может привести к преждевременной поломке инструмента и плохой чистовой обработке деталей.Вот почему инструмент должен быть разработан специально для обработки твердых металлов.

В большинстве случаев не следует использовать охлаждающую жидкость. Результат всестороннего тестирования, проведенного RobbJack, показывает, что использование охлаждающей жидкости в материалах с твердостью выше 40 HRC снижает стойкость инструмента в среднем в пять раз. Мы протестировали множество способов подачи СОЖ, в том числе: сквозные отверстия для СОЖ, канавки для СОЖ, шланги для СОЖ, высокое давление, нормальное давление, и во всех случаях обнаружили сокращение срока службы инструмента.Причина снижения стойкости инструмента – термический удар твердосплавного инструмента. Однако очень важно удалить стружку и избежать повторной резки. Два отличных метода удаления стружки – это охлаждающая жидкость с помощью воздуха или тумана. Воздух или туман следует направлять как можно ближе к кончику инструмента.

Проблемы с инструментами

Когда заменять инструмент, зависит от требований пользователя. Обычно отказ резака можно увидеть невооруженным глазом. Простой способ проверить – посмотреть на кончик инструмента, пока он находится в разрезе.Когда резак изношен, повышенное усилие и нагрев проявляются в красном свечении на кончике резака. Выключение света на станке помогает увидеть свечение (Рисунок 7). Красное свечение начинается медленно и обычно появляется в углах или областях, где удаляется больше материала. При ярком непрерывном красном свечении инструмент обычно извлекают и заменяют. Красное свечение также может указывать на проблемные участки в части, где происходит неправильное программирование.

Единый набор инструментов также важен для предсказуемости процесса.Очень важно учитывать допуски инструментов. Чтобы обеспечить правильную посадку в держателях инструмента, в том числе в держателях с горячей посадкой, допуск на хвостовик инструмента должен составлять от -0,0001 до -0,0002 дюйма от номинального диаметра. Это обеспечивает совместимость, согласованность и лучший контакт с держателями инструмента. Стандартные промышленные допуски до -0,0005 ”. Это приводит к биению держателя и неправильной установке. Кроме того, круглость хвостовика должна составлять не менее ± 0,000025 ″.

Это обеспечивает совместимость, согласованность и лучший контакт с держателями инструмента. Стандартные промышленные допуски до -0,0005 ”. Это приводит к биению держателя и неправильной установке. Кроме того, круглость хвостовика должна составлять не менее ± 0,000025 ″.

Биение приводит к увеличению нагрузки стружки для одной или нескольких канавок, в то время как другие канавки режут слишком мало стружки – основная проблема при обработке твердых металлов.Удар от биения вызывает вибрацию инструмента или заготовки, что приводит к вибрации и выкрашиванию инструмента. Контроль биения ограничивает удары резца.

Полированные хвостовики также следует избегать. Хотя инструменты могут казаться эстетически привлекательными, полированные хвостовики снижают захватную способность держателя. Наличие надлежащих допусков на инструмент и державку обеспечит надлежащую жесткость, точность и стабильность.

Станок

Нельзя упускать из виду станок.Хотя можно обрабатывать твердосплавные детали на старых машинах, это не так продуктивно. Если машина ограничена числом оборотов в минуту, пропорционально пострадает скорость подачи. Выгодно иметь станок с максимальной точностью и максимально возможной жесткостью. Чтобы максимизировать скорость подачи, контроллер должен уметь компенсировать ускорение, замедление и рост шпинделя. Контроллер также играет важную роль в способности обрабатывать огромное количество информации, необходимой для обработки штампов / пресс-форм на высоких скоростях.При поиске нового станка важно изучить не только внешний вид контроллера, но и его пропускные способности. Возможности пропускной способности состоят из скорости обработки блока, отклика сервопривода, скорости интерполяции, разрешения системы обратной связи, а также ускорения и массы.

Если машина ограничена числом оборотов в минуту, пропорционально пострадает скорость подачи. Выгодно иметь станок с максимальной точностью и максимально возможной жесткостью. Чтобы максимизировать скорость подачи, контроллер должен уметь компенсировать ускорение, замедление и рост шпинделя. Контроллер также играет важную роль в способности обрабатывать огромное количество информации, необходимой для обработки штампов / пресс-форм на высоких скоростях.При поиске нового станка важно изучить не только внешний вид контроллера, но и его пропускные способности. Возможности пропускной способности состоят из скорости обработки блока, отклика сервопривода, скорости интерполяции, разрешения системы обратной связи, а также ускорения и массы.

Программирование

Программирование определяет способ воздействия инструмента на материал, а также тип сил, воздействующих на инструмент. Следовательно, программирование является критическим элементом успеха HSM из закаленного металла.При входе в полость следует использовать спиральную интерполяцию, чтобы свести к минимуму колебания ударов, возникающих в резце. Программы должны избегать прямого погружения (погружение только по оси Z). Если программист не может настроить инструмент так, чтобы он входил в деталь сбоку или по спирали, он должен запрограммировать его на врезание. Программист, который также определяет радиальный шаг и глубину резания, имеет решающее значение для процесса HSM. Существуют установленные параметры, которые можно использовать для обеспечения успеха в HSM затвердевшего материала (Рисунок 4, Рисунок 6, Рисунок 8, Рисунок 9 и Рисунок 10)

Программы должны избегать прямого погружения (погружение только по оси Z). Если программист не может настроить инструмент так, чтобы он входил в деталь сбоку или по спирали, он должен запрограммировать его на врезание. Программист, который также определяет радиальный шаг и глубину резания, имеет решающее значение для процесса HSM. Существуют установленные параметры, которые можно использовать для обеспечения успеха в HSM затвердевшего материала (Рисунок 4, Рисунок 6, Рисунок 8, Рисунок 9 и Рисунок 10)

Процесс

Важно помнить, что HSM сталей штампов и пресс-форм – это процесс, который состоит из эффективного использования станков, режущих инструментов, державок и программирования.Необходимо решить все компоненты, чтобы обеспечить предсказуемую и прибыльную работу.

Для получения дополнительной информации от RobbJack Corporation позвоните по телефону (916) 645-6045 , напишите по электронной почте mike@robbjack. com или посетите robbjack.com.

com или посетите robbjack.com.

Концевые фрезы – Режущие инструменты

Отвечая на спрос на снижение затрат на обработку и сокращение времени выполнения заказа, а также на вашу потребность в обработке разнообразных деталей и снижении воздействия на окружающую среду.Nachi America поддерживает вас в постоянно меняющейся среде, в которой вам необходимо решать технологические задачи повышения эффективности, точности и функциональности.

Высокопроизводительные концевые фрезы

Высокопроизводительная обработка различных материалов

Детали | |

Высокопроизводительная обработка различных материалов

Детали | |

Для обработки твердых материалов 50-70 HRC

| |

Для алюминия и цветных металлов

|

Сравнение концевых фрез с ЧПУ

Есть много разных факторов, которые влияют на объекты, которые вы можете создать с помощью фрезерного станка с ЧПУ, но самый большой вклад будут ваши концевые фрезы. На самом базовом уровне концевые фрезы похожи на сверла, но вместо вертикального сверления они также могут резать горизонтально и имеют несколько форм-факторов, чтобы получить наиболее чистый рез для определенных материалов. Некоторые используются только для пластика, чтобы избежать чрезмерного нагрева, некоторые предназначены для защиты дерева от сколов и разрывов, а некоторые предназначены для обработки сверхмелких деталей. Со всеми различными характеристиками, которые вы можете найти у концевых фрез, объяснение каждой детали по отдельности будет лучше соответствовать вашему пониманию, поэтому моя цель сегодня состоит в том, чтобы у вас были соображения, необходимые для того, чтобы привести вас на путь к успеху.Давайте начнем!

На самом базовом уровне концевые фрезы похожи на сверла, но вместо вертикального сверления они также могут резать горизонтально и имеют несколько форм-факторов, чтобы получить наиболее чистый рез для определенных материалов. Некоторые используются только для пластика, чтобы избежать чрезмерного нагрева, некоторые предназначены для защиты дерева от сколов и разрывов, а некоторые предназначены для обработки сверхмелких деталей. Со всеми различными характеристиками, которые вы можете найти у концевых фрез, объяснение каждой детали по отдельности будет лучше соответствовать вашему пониманию, поэтому моя цель сегодня состоит в том, чтобы у вас были соображения, необходимые для того, чтобы привести вас на путь к успеху.Давайте начнем!

Форма

Самая очевидная разница между концевыми фрезами заключается в том, что концевые фрезы бывают разных форм и размеров. Некоторые из них тонкие и заостренные, а другие – широкие и округлые. Некоторые из наиболее распространенных форм, которые вы найдете, – это «рыбий хвост» (или плоский), заостренный нос и выпуклый нос, и каждая из них может быть прямой или конической.

Размер

Размер – это важнейшее определение того, что вы можете сделать с любой концевой фрезой.Большие отлично справляются с обработкой большого количества материала за один раз, но вы не получите много деталей из ваших деталей. При фрезеровании с ЧПУ радиус вашей концевой фрезы равен радиусу любого внутреннего угла, поэтому у вас почти никогда не будет идеально квадратного угла внутри фрезерованного объекта. Концевые фрезы меньшего и меньшего размера можно использовать для каждого прохода, чтобы очистить кромку и придать детали окончательный размер и форму. Однако, чем меньше размер вашей концевой фрезы, тем более хрупкой она становится, поэтому, если вы попытаетесь разрезать материал слишком быстро с помощью концевой фрезы 1/16 дюйма, вы попадете в заготовку.В большинстве случаев наиболее эффективное использование инструмента – резка примерно на половину диаметра инструмента; с инструментом ¼ ”, максимальная глубина должна составлять”.

Концевые фрезы бывают всех размеров и определяют, насколько хорошо вы можете вырезать детали и сколько времени потребуется на это.

Прямые и конические

Концевые фрезы обычно бывают двух видов: прямые и конические. Это выбор, основанный на геометрии готовой детали, потому что концевая концевая фреза не сможет выполнять все те же функции, что и прямая концевая фреза, а прямая концевая фреза может быть не самым эффективным выбором.При использовании концевой фрезы с конусом площадь поперечного сечения больше, чем у прямой концевой фрезы с таким же диаметром наконечника, что создает гораздо более прочную концевую фрезу, которая с меньшей вероятностью будет изгибаться при фрезеровании. Для идеально вертикальных стен вам понадобится прямая концевая фреза, так как конус просто не дойдет. Однако для угловых стен использование прямой концевой фрезы – не самый эффективный и идеальный выбор.

Прямые концевые фрезы, как показано здесь, создают гладкие вертикальные стенки, которые отлично подходят для карманов и профильных траекторий.

Концевые фрезы Fishtail (плоские)

Концевые фрезы «рыбий хвост» обычно используются для вырезания простых профилей из материала, например больших букв из куска дерева. Лучше всего они режут сбоку фрезы, поэтому большинство программ для резки будет медленно врезать концевую фрезу в материал, а не просто врезаться. С концевыми фрезами «рыбий хвост» у вас будут красивые квадратные углы внизу любой вставки геометрии и гладкая плоская поверхность в любом месте, где она проходит поверх.

Лучше всего они режут сбоку фрезы, поэтому большинство программ для резки будет медленно врезать концевую фрезу в материал, а не просто врезаться. С концевыми фрезами «рыбий хвост» у вас будут красивые квадратные углы внизу любой вставки геометрии и гладкая плоская поверхность в любом месте, где она проходит поверх.

Концевые фрезы “рыбий хвост” или плоские концевые фрезы являются наиболее часто используемыми формами концевых фрез.

Фрезы концевые со сферическим концом

Концевые фрезы со сферическим концом имеют куполообразный наконечник. Они отлично подходят для обработки контуров с высокой детализацией, таких как рельефные изображения или изготовление пресс-форм и штампов, но имеют то, что известно как «зубчатые края». Поскольку кончик концевой фрезы круглый, получение идеально ровной поверхности является сложной задачей, и для ее сглаживания потребуется гораздо больше проходов, чем простой рыбий хвост.

Концевая фреза со сферическим концом позволяет обрабатывать самые мелкие детали за счет большего количества времени.

Концевая фреза со сферической головкой (радиус угла)

Концевые фрезы со сферическим концом часто называют концевыми фрезами с угловым радиусом и представляют собой комбинацию типа «рыбий хвост» и со сферической головкой. У них плоское дно, но закругленные углы, поэтому вы можете получить скругленный внутренний угол, а также избежать проблемы с гребешком. Они обычно используются для фрезерования форм, поскольку для получения карманов с плоским дном и закругленных контуров не требуется почти столько же смен инструментов.

Флейты

Концевые фрезы – не единственное, что отличает их. Спиральные каналы концевой фрезы, называемые канавками, определяют, какие материалы вы можете резать. Как правило, меньшее количество канавок означает лучшее удаление стружки за счет чистоты поверхности. Чем больше канавок, тем лучше качество поверхности, но хуже очищается от стружки. Чем мягче и тягучее материал, тем быстрее нужно удалить стружку с детали. Использование концевой фрезы с 6 зубьями на пластике расплавит материал больше, чем он разрежет его, и если вы используете ее на алюминии, вы рискуете выработать достаточно тепла, чтобы приварить алюминий к концевой фрезы трением, полностью разрушив обе части. Для мягких металлов, пластика и дерева рекомендуется использовать одну или две канавки; для высокодетального фрезерования используйте три или четыре канавки, а для углеродного волокна – шесть или более канавок.

Для мягких металлов, пластика и дерева рекомендуется использовать одну или две канавки; для высокодетального фрезерования используйте три или четыре канавки, а для углеродного волокна – шесть или более канавок.

Флейты могут вращаться в разных направлениях, в зависимости от материала, на котором они будут использоваться:

- Концевая фреза с верхним обрезом удаляет стружку в направлении вверх, что создает чистые карманы за счет немного более шероховатой верхней поверхности, например, вырывает часть фанерного шпона на верхней поверхности, но оставляет чистое дно. поверхность по мере того, как она фрезерует ее.Если целью является гладкое дно с карманом, то идеальным выбором будет верхний крой.

- “Концевая фреза с нижним обрезом” толкает корабли вниз в материал, в результате чего верхняя поверхность становится намного более гладкой, но нижняя поверхность более грубая. Эти насадки превосходно подходят для сквозных разрезов, так как они сохраняют поверхность, которую вы видите, четкой и чистой, но оставляют противоположную поверхность немного шероховатой.

Если целью является гладкий верхний профиль, то, как правило, идеальный выбор – это срезание вниз.

Если целью является гладкий верхний профиль, то, как правило, идеальный выбор – это срезание вниз. - “Концевая фреза сжатия” – это комбинация разреза вверх и вниз.Они, как правило, дороже остальных из-за метода обработки, необходимого для их изготовления. Благодаря спирали, направленной вверх в основании, и спирали, направленной вниз наверху, две спирали встречаются посередине, предотвращая разрыв с обеих сторон. Если цена не является препятствием для отделки поверхности ваших фанерных проектов, концевые фрезы сжатия – правильный выбор.

Если вы новичок в фрезеровании с ЧПУ, попробуйте начать с концевой фрезы с двумя канавками и верхней кромкой и посмотрите, как это работает для вас и вашего материала. Учитывая, что варианты материалов для настольного фрезерования с ЧПУ не слишком сумасшедшие, вы можете фрезеровать большинство различных материалов, которые эти станки способны использовать, используя концевую фрезу с двумя канавками, но вам нужно будет отрегулировать скорость подачи и скорость шпинделя.

Различные канавки лучше подходят для разных материалов или деталей готовой детали. Производитель обязательно выберет подходящий вариант!

Покрытия

Концевые фрезы изготавливаются из нескольких различных материалов, но наиболее распространенными являются «быстрорежущая сталь» (HSS) и карбид вольфрама. Инструменты из быстрорежущей стали более щадящие, чем твердосплавные, так как твердый сплав хрупкий, может трястись и расколоться. HSS также дешевле карбида, но имеет тенденцию тупиться быстрее, чем карбид.Чтобы улучшить характеристики инструмента, производители наносят различные покрытия, чтобы продлить срок службы инструмента и сохранить его остротой.

Поиск подходящей концевой фрезы для работы – это поиск баланса между различными факторами, составляющими инструмент. Не забывайте, что стандартная процедура фрезерования с ЧПУ – это смена инструментов в зависимости от того, на каком этапе процесса вы работаете. Совершенно нормально иметь десятки инструментов – концевые фрезы, сверла, гравировальные насадки и т. Д., – которые вы вращаете, чтобы постепенно придать форму и закончить конечный продукт.Я надеюсь, что либо заинтересовал вас в использовании большего количества концевых фрез, либо, по крайней мере, дал вам лучшее понимание того, чем одна отличается от другой.

Д., – которые вы вращаете, чтобы постепенно придать форму и закончить конечный продукт.Я надеюсь, что либо заинтересовал вас в использовании большего количества концевых фрез, либо, по крайней мере, дал вам лучшее понимание того, чем одна отличается от другой.

Удачи, фрезерования!

Станочное фрезерование – концевые фрезы, фрезы для Т-образных пазов, угловые фрезы

AFT – это то место, куда вы можете обратиться за высококачественными профессиональными фрезерными изделиями, включая концевые фрезы, фрезы, фрезы с Т-образным пазом и многое другое. Хотя концевые фрезы похожи друг на друга, концевые фрезы отличаются от сверл тем, что сверла могут выполнять разрезы только в осевом или врезном направлении, в то время как концевые фрезы, как правило, способны выполнять разрезы во всех направлениях, что позволяет им более гибко формировать поверхность и стороны. заготовки.Фрезы доступны во множестве специализированных форм, чтобы обеспечить точную резку и полировку для вашего проекта фрезерования. Фрезы для ключей, угловые фрезы и фрезы для Т-образных пазов – это лишь некоторые из доступных фрез, которые предлагает AFT. Купите сегодня твердосплавные концевые фрезы и фрезы промышленного качества, произведенные в Америке компанией HTC. Наши компетентные специалисты по продажам всегда готовы помочь, поэтому свяжитесь с нами, если вам понадобится помощь в поиске необходимого фрезерного инструмента.

Фрезы для ключей, угловые фрезы и фрезы для Т-образных пазов – это лишь некоторые из доступных фрез, которые предлагает AFT. Купите сегодня твердосплавные концевые фрезы и фрезы промышленного качества, произведенные в Америке компанией HTC. Наши компетентные специалисты по продажам всегда готовы помочь, поэтому свяжитесь с нами, если вам понадобится помощь в поиске необходимого фрезерного инструмента.

Выбор типа концевой фрезы

Форма наконечника концевой фрезы определяет форму или угол разреза, который он будет делать.Квадратные или плоские концевые фрезы создают канавки с плоским дном и надрезы под углом 90 градусов. Сферические концевые фрезы создают полукруглые каналы, а конические концевые фрезы – контуры и пазы под углом. Как и плоские концевые фрезы, но с большей прочностью, концевые фрезы с угловым радиусом создаются путем закругления режущих кромок на канавках, что приводит к слегка закругленным углам на обрезной кромке. Эти точки являются самым слабым местом плоской концевой фрезы и подвержены поломке.

Если целью является гладкий верхний профиль, то, как правило, идеальный выбор – это срезание вниз.

Если целью является гладкий верхний профиль, то, как правило, идеальный выбор – это срезание вниз.