Безопасность работы на металлорежущих станках

Безопасность работы на металлорежущих станках

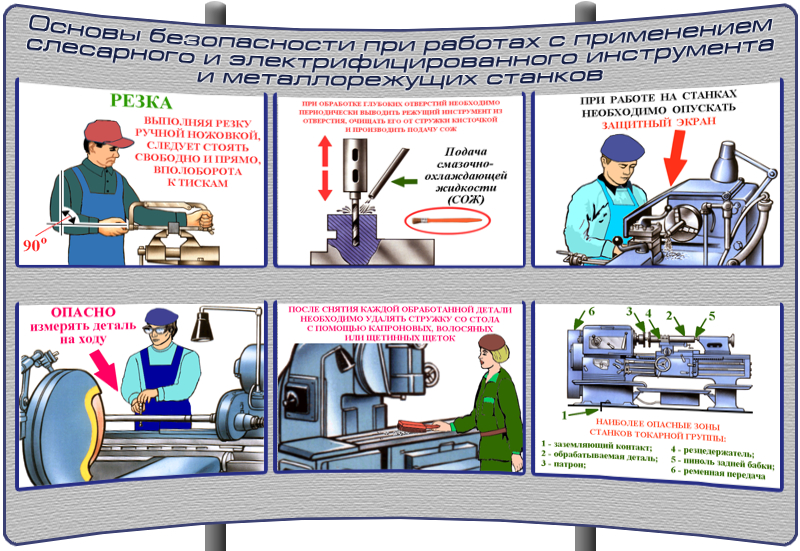

Общие меры безопасности при выполнении работ на металлорежущих станках связаны прежде всего с выполнением требований безопасности, предъявляемых к их конструкции.

Эти требования установлены ГОСТ 12.2.009—80*, в соответствии с которым должны применяться следующие основные виды средств коллективной защиты: оградительные, предохранительные (ограничительные и блокировочные), тормозные устройства, защитное заземление, устройства сигнализации (сигнальная окраска травмоопасных элементов и опасных зон, системы предупредительной сигнализации), знаки безопасности.

Передачи (ременные, зубчатые и др.), расположенные вне корпусов станков и представляющие опасность травмирования, должны иметь ограждения (сплошные, с жалюзями, с отверстиями), снабженные устройствами (рукоятками, скобами и т.п.) для удобного и безопасного открывания их или снятия, перемещения и установки.

Защитные устройства (экраны), ограждающие зону обработки, должны защищать работающего на станке и людей, находящихся вблизи станка, от отлетающей стружки и СОЖ, не допускать загрязнения пола. Применение защитных оградительных устройств обязательно для фрезерных, сверлильно-расточных, строгальных, зуборезных, отрезных, универсальных токарных станков.

Защитные устройства, снимаемые чаще одного раза в смену при установке и снятии обрабатываемой детали или инструмента, изменении типа детали, подналадке станка и в других случаях, должны иметь массу не более 6 кг и крепление, не требующее применения ключей и отверток. Защитные устройства открывающегося типа должны при установившемся движении перемещаться с усилием не более 40 Н (4 кгс).

Защитные устройства не должны ограничивать технологические возможности станка и вызывать неудобства при работе, уборке, наладке, приводить при открывании к загрязнению пола СОЖ. Крепление защитных устройств должно быть надежным, исключающим случаи самооткрывания.

Защитные устройства должны быть жесткими и выполняться из листовой стали толщиной не менее 0,8 мм, листового алюминия толщиной не менее 2 мм или прочной пластмассы толщиной не менее 4 мм. При необходимости защитные устройства должны иметь смотровые окна достаточных размеров. В случае их применения на станках, работающих лезвийным инструментом, используют стекла толщиной не менее 4 мм, безопасное трехслойное, листовой «Сталинит» по ГОСТ 5727—83Е или другой прозрачный материал, не уступающий по эксплуатационным свойствам указанным материалам.

Допускается применение других видов защитных устройств, обеспечивающих эффективное ограждение зоны обработки (например, раздвижных штор из стойких к СОЖ и воздействие горячей стружки эластичных материалов). Для защиты от отлетающей стружки, мелких частиц обрабатываемого металла и СОЖ устанавливают также стационарные или съемные щитки, экраны и пылестружкоприемиики различных типов, ограничивающие зону разлета частиц.

Защитные устройства автоматов и полуавтоматов, работа па которых при открытой зоне обработки представляет повышенную опасность травмирования, должны иметь блокировку, при которой включение автоматического цикла работы возможно только при закрытом защитном устройстве.

Поверхности станков, защитных устройств, органов управления, станочных принадлежностей и приспособлений не должны иметь острых кромок и заусенцев, могущих травмировать работающего.

Станки должны иметь предохранительные устройства от перегрузок, способных вызвать поломку станка и травмирование (плавкие предохранители, срезные штифты и шпонки и т.д.), а также от выхода за установленные пределы сборочных единиц станков с автоматическим циклом обработки (ограничители типа упоров).

Одним из важнейших факторов, обеспечивающих безопасность металлорежущих станков, является недежное закрепление обрабатываемых заготовок, патронов, планшайб, оправок, насадных головок и других съемных элементов. Для этой цели применяют устройства, исключающие самопроизвольное ослабление закрепляющих узлов и свинчивание соединений при реверсировании вращения, например быстродействующий самозажимной патрон (рис. 32).

Для этой цели применяют устройства, исключающие самопроизвольное ослабление закрепляющих узлов и свинчивание соединений при реверсировании вращения, например быстродействующий самозажимной патрон (рис. 32).

Зажим деталей и центрирование осуществляются тремя кулачками 3, посредством поворота рукоятки 1, вращение от которой передастся центральной шестерне  Учитывая это, на указанной операции применяют токарный патрон безопасной конструкции (рис. 33).

Учитывая это, на указанной операции применяют токарный патрон безопасной конструкции (рис. 33).

Патрон крепится к шейке центра винтом 5. Крышка 2 закрепляется на патроне кольцом 3, ограждает зону действия кулачков 7, смонтированных с помощью штифтов-осей 8 на корпусе 4. Штифты 1, запрессованные на крышке, входят в пазы кулачков и разводят их при повороте крышки. Поворотом крышки патрона разводятся кулачки, после чего производится монтаж заготовки, которая зажимается кулачками под действием пружины 6.

Часто причиной травматизма является ключ токаря, оставленный в патроне станка. Учитывая это, повсеместно используют так называемые безопасные ключи. Конструкции их многообразны, но во всех случаях они обеспечивают выталкивание ключа из гнезда патрона силами упругости пружины.

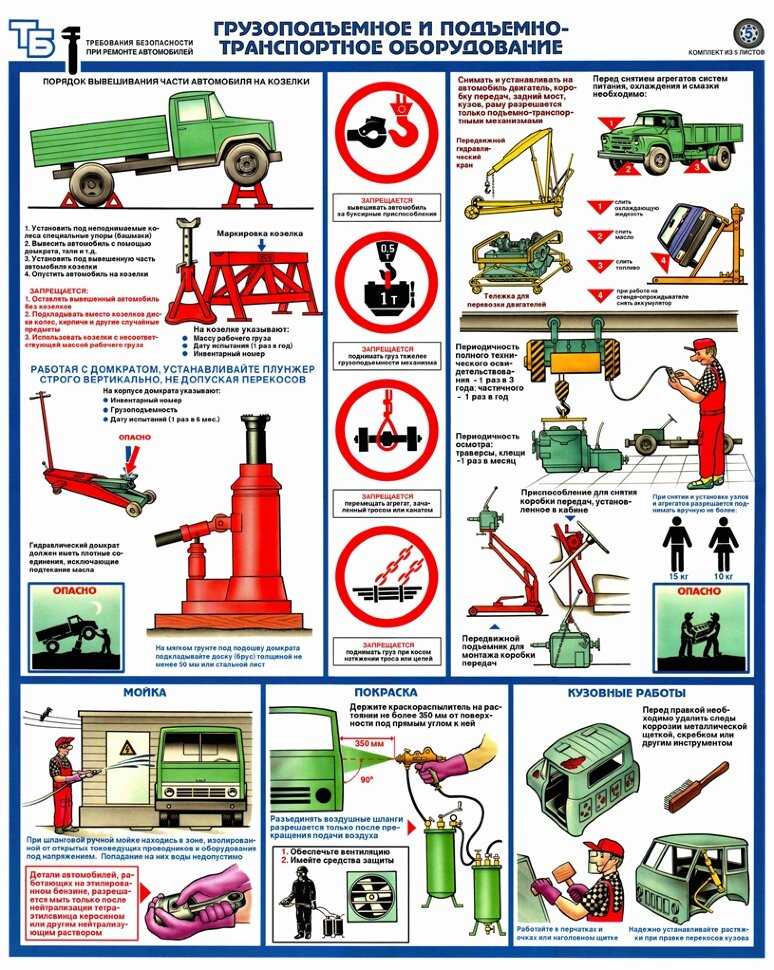

При выполнении различных работ на токарном станке приходится часто менять токарный патрон. На крупногабаритных станках, где патроны имеют массу 20—180 кг, снятие их требует большой физической силы. Для облегчения этой работы применяют специальные грузозахватные приспособления клещевого типа.

Для облегчения этой работы применяют специальные грузозахватные приспособления клещевого типа.

Важнейшим предохранительным средством защиты на металлорежущих станках являются тормозные устройства. Следует иметь в виду, что весьма частой причиной травматизма станочников является торможение подручными средствами вращающихся по инерции после выключения привода обрабатываемой детали зажимных приспособлений, шкивов, особенно на станках старой конструкции, не имеющих тормозов. Используют нить основных типов тормозных устройств: колодочные, цилиндрические, ленточные, конические, дисковые. Каждый из этих типов тормозов может быть ручным, электрическим, гидравлическим, пневматическим. Надежность и быстрота действия тормозных устройств зависят от выбора фрикционного материала для тормозящего элемента. Для стальных элементов (валы, шкивы) используют бронзу или кожу, для чугунных — бронзу, чугун, фибру или резину.

Меры обеспечения электробезопасности станков. Все металлические части станка (станины, корпуса электродвигателей, каркасы шкафов, пульты управления и др.

При неблагоприятных условиях, например в случаях работы станков в сырых помещениях, на открытом воздухе, или при наличии больших металлических хорошо заземленных поверхностей (например, в металлургических цехах) заземлению или занулению подлежат все виды оборудования, работающего при напряжении от 12 В и выше.

Не допускается применение в качестве заземляющих проводников гибких металлических рукавов, металлических оболочек кабелей или стальных труб, используемых в качестве каналов для прокладки электропроводки станков.

Станки должны быть снабжены пристроенными или встроенными устройствами местного освещения зоны обработки. В устройствах пристроенного типа должна быть предусмотрена возможность удобной надежной установки и фиксации светильников в требуемых положениях. Для питания пристроенных светильников местного освещения с лампами накаливания следует применять напряжение не более 42 В (24 В для станков, устанавливаемых в металлообрабатывающих цехах, и не более 12 В для станков, устанавливаемых в металлургических цехах).

Станки (автоматические линии), которые невозможно видеть полностью с рабочего места и неожиданное включение которых может повлечь за собой травмирование людей, оказавшихся вблизи них, необходимо снабжать предупредительной сигнализацией (звуковой, световой или комбинированной), автоматически включающейся при

нажатии пусковой кнопки пульта управления и действующей не менее 15 с.

Работа оборудования должна начинаться автоматически по окончании действия сигнала. Рекомендуемый уровень звукового давления предупреждающего сигнал ла 90—100 дБ в полосе частот 125—500 Гц.

Сигнальная окраска и знаки безопасности. Наиболее выступающие при работе за габариты станины внешние торцы конструктивных элементов станка, перемещающиеся со скоростью более 150 мм/с, выделяются сигнальным цветом по ГОСТ 12.4.026—76* путем нанесения полосы желтого цвета по контуру поверхности или на всю поверхность либо чередующихся наклонных полос черного и желтого цвета.

Внутренние поверхности дверец, закрывающих места расположения движущихся элементов станков (например шестерен, шкивов), требующих периодического доступа при наладке, смене ремней и т. п. и способных при движении травмировать работающего, должны быть окрашены в желтый сигнальный цвет. Если указанные движущиеся элементы закрываются съемными защитными ограждениями (крышками, кожухами), то окраске в желтый цвет подлежат полностью или частично обращенные к ним поверхности движущихся элементов или поверхности смежных с ними неподвижных деталей, закрываемых ограждениями. С наружной стороны ограждений должен наноситься предупреждающий знак опасности по ГОСТ 12.4.026—76* (желтого цвета равносторонний треугольник с вершиной к верху с черным окаймлением и черным восклицательным знаком в середине). Под знаком устанавливается табличка с поясняющей надписью «При включенном станке не открывать!». При наличии электрической блокировки, при которой включение рабочего цикла станка возможно только при закрытом положении ограждения, окраска в желтый цвет всех указанных выше поверхностей не обязательна.

п. и способных при движении травмировать работающего, должны быть окрашены в желтый сигнальный цвет. Если указанные движущиеся элементы закрываются съемными защитными ограждениями (крышками, кожухами), то окраске в желтый цвет подлежат полностью или частично обращенные к ним поверхности движущихся элементов или поверхности смежных с ними неподвижных деталей, закрываемых ограждениями. С наружной стороны ограждений должен наноситься предупреждающий знак опасности по ГОСТ 12.4.026—76* (желтого цвета равносторонний треугольник с вершиной к верху с черным окаймлением и черным восклицательным знаком в середине). Под знаком устанавливается табличка с поясняющей надписью «При включенном станке не открывать!». При наличии электрической блокировки, при которой включение рабочего цикла станка возможно только при закрытом положении ограждения, окраска в желтый цвет всех указанных выше поверхностей не обязательна.

Допускается окрашивать в красный или желтый цвет поверхности схода стружки, СОЖ и др.

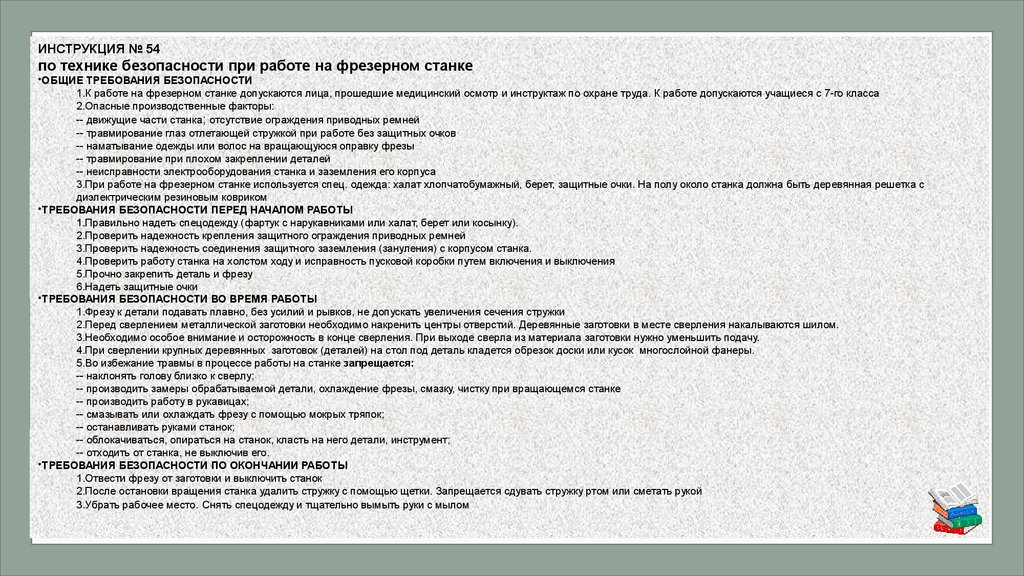

Безопасность работы на металлорежущих станках регламентируется требованиями ГОСТ 12.3.025—80, в соответствии с которым они должны быть изложены в технологических документах (маршрутной карте, карте эскизов, технологической инструкции и т.п.).

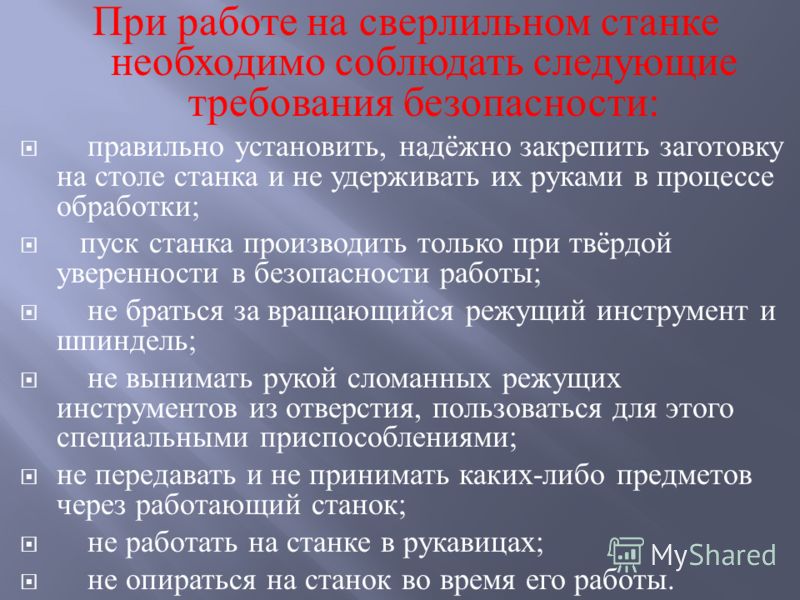

При обработке резанием заготовок, выходящих за пределы оборудования, должны быть установлены специальные приспособления, переносные ограждения и знаки безопасности по ГОСТ 12.4.026—76*. Для исключения соприкосновения рук станочников с движущимися частями станка, приспособлениями и инструментом при установке заготовок и снятии деталей должны по возможности применяться автоматические устройства (механические руки, револьверные приспособления, бункеры и др).

Установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования допускаются в зоне обработки при применении специальных позиционных приспособлений (например, поворотных столов), обеспечивающих безопасность работающих.

Для контроля размеров обрабатываемых заготовок во время работы оборудования должны предусматриваться специальные приборы, позволяющие производить замеры автоматически, без снятия деталей. Контроль размеров установленных на станках деталей и снятие их со станка необходимо проводить при обязательно отключенных механизмах вращения или перемещения.

Контроль размеров установленных на станках деталей и снятие их со станка необходимо проводить при обязательно отключенных механизмах вращения или перемещения.

Требования безопасности при удалении отходов металлообработки. Стружку (отходы производства) от металлорежущих станков и с рабочих мест следует убирать механизированным способом (табл. 12).

При уборке стружки на универсальных станках, чаще всего применяемых в условиях единичного и мелкосерийного производства подъемно-транспортных машин, используются специальные щетки при мелкодисперсной стружке любого вида, ручные скребки при крупнодисперсной и шомпол-крючки при сливной спиральной стружке (стальной вьюн и вьюн цветных металлов). Уборку рабочих мест от стружки и пыли следует производить способом, исключающим пылеобразование.

Требования к производственным помещениям металлообработки. Цехи, участки и отделения обработки резанием должны быть оборудованы средствами пожаротушения. Для локализации вредных веществ (пыли, мелкой стружки и аэрозолей СОЖ), образующихся при обработке резанием, помещения наряду с общеобменной вентиляцией должны быть оборудованы местными отсасывающими устройствами со специальными насадками или укрытиями, обеспечивающими полное удаление вредных веществ из зоны резания.

Для локализации вредных веществ (пыли, мелкой стружки и аэрозолей СОЖ), образующихся при обработке резанием, помещения наряду с общеобменной вентиляцией должны быть оборудованы местными отсасывающими устройствами со специальными насадками или укрытиями, обеспечивающими полное удаление вредных веществ из зоны резания.

Для снятия статического электричества при обработке материалов-диэлектриков пылеприемники и воздуховоды вентиляционных установок должны иметь заземление.

Естественное и искуственное освещение производственных помещений должно соответствовать требованиям СНиП 11-4—79. При искусственном освещении в заготовительных цехах должна применяться система общего освещения, в остальных цехах — система комбинированного освещения (общее и местное). Не допускается применение одноламповых люминесцентных светильников для местного освещения без преобразователей на повышенную частоту. Уровни шума на рабочих местах механических цехов и участков не должны превышать указанных в гл. 7 значений. Для снижения шума рекомендуется использование акустических экранов, а в цехах малой высоты (до 6—9 м) — акустической обработки помещений.

7 значений. Для снижения шума рекомендуется использование акустических экранов, а в цехах малой высоты (до 6—9 м) — акустической обработки помещений.

Требования к работающим. К выполнению технологических процессов обработки резанием допускаются лица соответствующей профессии, специальности и квалификации, прошедшие инструктаж и обучение.

Рабочие и служащие цехов и участков обработки резанием для защиты от воздействия опасных и вредных производственных факторов должны быть обеспечены спецодеждой, спецобувью и другими предохранительными приспособлениями в соответствии с Типовыми отраслевыми нормами. Особо следует отметить необходимость применения подогнанной и застегнутой на все пуговицы спецодежды и наличия головных уборов, исключающих захват отдельных частей спецодежды и волос работающих вращающимися элементами станков.

Для защиты кожного покрова от воздействия СОЖ и пыли токсичных металлов следует применять дерматологические защитные средства (профилактические пасты, мази, биологические перчатки).

Техника безопасности при работе на ЧПУ станках

Как часто в нашей жизни мы либо сами сталкиваемся, либо наблюдаем со стороны за таким явлением, как нарушение инструкций?…Нередко!

Производителей всевозможного оборудования, в том числе и металлообрабатывающих станков зачастую априори обвиняют в практически любой неисправности станка, повлекший остановку рабочего процесса. Если подумать, то любой Директор производственной компании должен вступится за своего сотрудника, особенно молодого, набивающего себе шишки подчиненного. Молодых (неопытных) пугать нельзя, а то убегут и вложенные в них деньги, знания, да и нервы в конце концов будут потрачены зря. Но при этом, кто не попытается переложить свою «головную боль» на гарантию, чтобы не било по кошельку?

В одном из произведений технического “утописта” Жака Фреско было написано: “Роботы уже сегодня могут выполнять практически всю тяжёлую и монотонную так называемую «чёрную» работу. В ближайшем будущем человек сможет заниматься исключительно творческой деятельностью, а также уделять больше времени своим родным и близким”. Но пока, к сожалению, мы не доросли до данного уровня. Безусловно, сегодня большинство процессов выполняется не вручную, а с помощью станков, но за ними надо следить, как за детьми, для исправной и долгой работы.

В ближайшем будущем человек сможет заниматься исключительно творческой деятельностью, а также уделять больше времени своим родным и близким”. Но пока, к сожалению, мы не доросли до данного уровня. Безусловно, сегодня большинство процессов выполняется не вручную, а с помощью станков, но за ними надо следить, как за детьми, для исправной и долгой работы.

Мы все любим и хотим смотреть на красивую работу фрезерного или токарного станка, наблюдать как снимается слой за слоем и заготовка превращается в определенную деталь, порой даже во что-то грандиозное, например в блок V-образного двигателя.

Но практика не бывает без ошибок. Самые главные враги при работе на станках — это невнимательность и халатность. Нередко можно слышать о поломках револьверной головы из-за ее врезания в патрон или ударе шпинделя о заготовку (это касаемо обрабатывающих центров), что уж говорить о наплавлении заготовок и инструмента при неправильном охлаждении, если оно вообще есть или поломках режущего инструмента из-за неправильных кодов на стойке ЧПУ или неверно подобранных технологичных режимах. Ещё страшнее – неправильная фиксация (зажатие) заготовок: при работе на больших оборотах заготовка вылетает с огромной скоростью и энергией, в результате чего страдают важные элементы станка или «привлекательная часть» тела оператора не выполнившего технику безопасности и не изучившего руководства по эксплуатации.

Ещё страшнее – неправильная фиксация (зажатие) заготовок: при работе на больших оборотах заготовка вылетает с огромной скоростью и энергией, в результате чего страдают важные элементы станка или «привлекательная часть» тела оператора не выполнившего технику безопасности и не изучившего руководства по эксплуатации.

Можно рассмотреть также и лень (экономность). Только представьте себе токарный станок, из которого наружу через шпиндельное отверстие свисает пруток длиной метр – полтора. Вот только обороты в шпинделе высокие! И «хвост» начинает вертеть и заготовка изгибается всё больше, начинается очень сильная вибрация шпиндельной бабки. В лучшем случае срабатывает защита, а горе оператор выключит станок и, почесав «репу», установит пруток нужной длины. В худшем – поломка станка и пострадавшие люди.

Деловой престиж любой производственной компаний зависит не только от объема и качества выпускаемой продукции, но и в большой степени от грамотного работающего и обслуживающего персонала, срока безаварийной работы, отсутствия несчастных случаев и производственных травм. Правильная организация мер по охране труда и строгое соблюдение техники безопасности при работе на станках – залог выигрышной безукоризненной политики и конкурентное превосходство нынешнего металлообрабатывающего предприятия.

Правильная организация мер по охране труда и строгое соблюдение техники безопасности при работе на станках – залог выигрышной безукоризненной политики и конкурентное превосходство нынешнего металлообрабатывающего предприятия.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Меры предосторожности в мастерской по изготовлению металлоконструкций

Woodward Fab

При использовании инструментов для изготовления листового металла необходимо соблюдать некоторые меры предосторожности. С такими инструментами, как английские колеса, может быть сложно справиться, если вы не умеете ими пользоваться. Следовательно, все любители должны соблюдать некоторые основные правила. Если вы профессиональный производитель листового металла, читайте дальше, возможно, вы найдете для себя что-то полезное. Кроме того, мы обсудим распространенные травмы при изготовлении металлоконструкций.

Области, вызывающие озабоченность в проектах по изготовлению металлических листов:

Перед тем, как приступить к советам по безопасности для проектов по производству металлических листов, вот список травм, которые могут произойти, если не будут приняты надлежащие меры безопасности:

- Травмы при обращении с материалами : Неправильное обращение с материалами является одной из основных причин травм в мастерской.

Большинство этих травм приводят к проблемам с опорно-двигательным аппаратом, которые могут варьироваться от незначительных растяжений до травм межпозвонковых дисков. Эти травмы возникают из-за незнания надлежащих методов подъема, несоблюдения установленных протоколов подъема, продолжительного рабочего дня и т. д.

Большинство этих травм приводят к проблемам с опорно-двигательным аппаратом, которые могут варьироваться от незначительных растяжений до травм межпозвонковых дисков. Эти травмы возникают из-за незнания надлежащих методов подъема, несоблюдения установленных протоколов подъема, продолжительного рабочего дня и т. д. - Травмы от использования ручных инструментов : Различные типы ручных инструментов используются в проектах по изготовлению металлов для придания последних штрихов. Существуют различные причины травм от ручных инструментов, такие как неподходящие инструменты для проекта, плохое обслуживание инструментов, чрезмерное использование инструментов и несоответствующая конструкция рабочей зоны. Например, длительное использование сварочного аппарата может вызвать заболевания опорно-двигательного аппарата. Также сварщик может подвергаться воздействию токсичных веществ или угарного газа, если в рабочей зоне плохая вентиляция.

- Травмы из-за плохих барьеров : Обычно зоны, где выполняются проекты по изготовлению металлов, специально спроектированы так, чтобы избежать травм.

Территория тщательно охраняется различными типами барьеров. Плохая защита барьера является основной причиной травм. Например, используются различные защитные механизмы для защиты пальца рабочего от защемления машиной. Если эти защитные барьеры не установлены должным образом, есть все шансы, что рабочий может потерять палец или руку.

Территория тщательно охраняется различными типами барьеров. Плохая защита барьера является основной причиной травм. Например, используются различные защитные механизмы для защиты пальца рабочего от защемления машиной. Если эти защитные барьеры не установлены должным образом, есть все шансы, что рабочий может потерять палец или руку.

Советы по безопасности при изготовлении металлических компонентов/инструментов

Следующие шаги могут быть выполнены при использовании инструментов для изготовления металлов:

- Надлежащее обучение : Это очень важный шаг в любом проекте по изготовлению металлов. Персонал должен пройти подробный инструктаж по оборудованию, профессиональным опасностям и условиям труда. Кроме того, персонал должен быть проинформирован о надлежащих протоколах безопасности для предотвращения несчастных случаев.

- Проверка инструментов : Это необходимо перед началом проекта.

Инструменты должны быть проверены на наличие неисправностей и осмотрены, чтобы убедиться, что они находятся в хорошем рабочем состоянии. Это связано с тем, что рабочие по изготовлению листового металла используют различные типы ручных или ручных инструментов. Например, если есть ножницы с тупыми краями, вашим рабочим может быть трудно ими резать.

Инструменты должны быть проверены на наличие неисправностей и осмотрены, чтобы убедиться, что они находятся в хорошем рабочем состоянии. Это связано с тем, что рабочие по изготовлению листового металла используют различные типы ручных или ручных инструментов. Например, если есть ножницы с тупыми краями, вашим рабочим может быть трудно ими резать.

- Меры предосторожности : Внимание является ключом к успешному и безопасному проекту изготовления металла. Большие машины используются во время проектов по изготовлению металла. Рабочим, работающим с листовым металлом, очень важно принять некоторые меры предосторожности перед началом работы. Рабочие, которые должны проталкивать и втягивать металлические листы в машину, должны избегать свободной одежды или украшений. Они должны знать, что листовой металл сильно нагревается во время изготовления. Следовательно, рабочие всегда должны носить защитные перчатки при работе с листовым металлом.

- Использование инструмента : При использовании ручного инструмента или пресса важно соблюдать надлежащий уровень безопасности.

Прессы и другое крупное оборудование оснащены ограждениями и другими средствами безопасности. Как правило, они устанавливаются производителем. Убедитесь, что вы хорошо разбираетесь в этих функциях и регулярно их используете.

Прессы и другое крупное оборудование оснащены ограждениями и другими средствами безопасности. Как правило, они устанавливаются производителем. Убедитесь, что вы хорошо разбираетесь в этих функциях и регулярно их используете.

- Обращение с продуктами : Этот пункт охватывает обращение с сырьем, инструментами и готовой продукцией. Вы можете использовать правильное погрузочно-разгрузочное оборудование для транспортировки больших или тяжелых продуктов.

- Защитная одежда и оборудование : Любой человек, работающий с инструментами для изготовления листового металла, должен быть оснащен защитным снаряжением. Они должны всегда носить каски, защитные очки, перчатки и защитную обувь. Убедитесь, что при работе или обращении с каким-либо продуктом ваша спина и шея имеют достаточную поддержку. Травма спины может привести к длительной боли. Вы должны защитить себя от возможных травм.

Надеемся, эти советы вам помогли. Мы считаем, что безопасность превыше всего; следовательно, мы изготавливаем наши инструменты с особой тщательностью. Они спроектированы эргономично с максимальным вниманием к безопасному использованию. Убедитесь, что инструменты для изготовления металла, которые вы используете, помогают вам поддерживать надежный захват. Обязательно соблюдайте эти правила, чтобы обеспечить безопасность на рабочем месте.

Мы считаем, что безопасность превыше всего; следовательно, мы изготавливаем наши инструменты с особой тщательностью. Они спроектированы эргономично с максимальным вниманием к безопасному использованию. Убедитесь, что инструменты для изготовления металла, которые вы используете, помогают вам поддерживать надежный захват. Обязательно соблюдайте эти правила, чтобы обеспечить безопасность на рабочем месте.

Просмотр лучших качественных инструментов для изготовления листового металла Ассортимент продукции:

| ПРОДУКТ | АРТИКУЛ/ТИП |

| Плашки для штамповки листового металла | Диапазон диаметров от 1/2″ до 3″, вместимость из мягкой стали калибра 16 |

| Английские колеса из листового металла | 34″, 28″, 37 3/4″, 43″, 44″, 45″ Глубина горловины |

| Перфораторы для листового металла | 19 5/8″, 24″, 26″ Глубина горловины |

| Многоцелевой пресс | ВПП12 |

| Пробойники и фланцевые инструменты | Инструмент Roper Whitney, Blair & Wide Flanging Tool |

Связанный пост:

- Как эффективно использовать штампы Dimple?

- Обсуждены различные методы и оборудование для резки труб и труб

- Профилегибочное Против.

Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса?

Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса? - Полное руководство по эффективной пробивке отверстий в листовом металле

- Что следует учитывать при резке металлов пилами по металлу

5 советов по безопасности для инструментов для резки листового металла

Фабрика Вудворда

Ножницы для листового металла — один из обязательных промышленных инструментов, используемых сегодня. Эти ножницы позволяют рабочему резать твердые металлы различной ширины без использования лазеров или какого-либо высокотехнологичного оборудования. Хотя ножницы по металлу не так развиты, как другие точные инструменты для резки металла, такие как плазменные резаки, они представляют потенциальную опасность для рабочих, если с ними неправильно обращаться. Следовательно, при использовании таких острых инструментов им следует соблюдать некоторые основные советы по безопасности. Хотите знать, какие советы по безопасности следует соблюдать при использовании ножниц для листового металла? Этот пост отвечает тем же.

Эти ножницы позволяют рабочему резать твердые металлы различной ширины без использования лазеров или какого-либо высокотехнологичного оборудования. Хотя ножницы по металлу не так развиты, как другие точные инструменты для резки металла, такие как плазменные резаки, они представляют потенциальную опасность для рабочих, если с ними неправильно обращаться. Следовательно, при использовании таких острых инструментов им следует соблюдать некоторые основные советы по безопасности. Хотите знать, какие советы по безопасности следует соблюдать при использовании ножниц для листового металла? Этот пост отвечает тем же.

При использовании инструментов для резки листового металла можно выполнить следующие шаги:

- Провести соответствующее обучение рабочих: Это первый и самый важный шаг при использовании любого инструмента для резки металла. Надлежащее обучение в отношении оборудования, условий труда и профессиональных рисков должно быть проведено обученными и опытными специалистами соответствующей организации.

В дополнение к этому персонал должен быть обучен протоколам безопасности для предотвращения несчастных случаев на рабочем месте.

В дополнение к этому персонал должен быть обучен протоколам безопасности для предотвращения несчастных случаев на рабочем месте. - Регулярная проверка инструмента: Это важный шаг перед использованием ножниц по металлу. Инструмент следует осмотреть и проверить на наличие неисправностей, чтобы убедиться в его хорошем рабочем состоянии. Это связано с тем, что операторы листового металла используют различные типы твердых материалов. Если есть ножницы с тупыми краями, то с ними рабочие могут столкнуться с трудностями.

- Плановое техническое обслуживание и ремонт: Масло и металлическая стружка могут попасть в ножницы, которые через определенное время изнашиваются. Они снижают эффективность инструмента. Чтобы избежать этого, важно выполнять техническое обслуживание и ремонт не реже одного раза в неделю, если это невозможно, после каждого использования. Это очистит инструмент от мусора и поможет предотвратить несчастные случаи и повреждения.

- Используйте средства индивидуальной защиты (СИЗ): Ножницы для листового металла острые; таким образом, операторы должны всегда носить средства индивидуальной защиты, такие как прочные ручные перчатки, искробезопасные очки, защитные головные уборы и т. д. С СИЗ можно снизить вероятность несчастного случая. Работодатель обязан предлагать первоклассные СИЗ своим сотрудникам, пока они находятся на работе. Кроме того, правильная одежда также играет ключевую роль, поскольку неподходящая или свободная одежда может стать причиной несчастных случаев. Кроме того, оператор должен избегать ношения тяжелых или модных украшений при работе с инструментом, поскольку рабочая среда может подвергать их воздействию высоких температур.

- Соблюдайте безопасную рабочую дистанцию: Очевидный, но важный совет по безопасности для ножниц — держать их за рукоятку, соблюдая безопасное расстояние. Не переносите ножницы по металлу за шнур питания или острые лезвия.

Большинство этих травм приводят к проблемам с опорно-двигательным аппаратом, которые могут варьироваться от незначительных растяжений до травм межпозвонковых дисков. Эти травмы возникают из-за незнания надлежащих методов подъема, несоблюдения установленных протоколов подъема, продолжительного рабочего дня и т. д.

Большинство этих травм приводят к проблемам с опорно-двигательным аппаратом, которые могут варьироваться от незначительных растяжений до травм межпозвонковых дисков. Эти травмы возникают из-за незнания надлежащих методов подъема, несоблюдения установленных протоколов подъема, продолжительного рабочего дня и т. д. Территория тщательно охраняется различными типами барьеров. Плохая защита барьера является основной причиной травм. Например, используются различные защитные механизмы для защиты пальца рабочего от защемления машиной. Если эти защитные барьеры не установлены должным образом, есть все шансы, что рабочий может потерять палец или руку.

Территория тщательно охраняется различными типами барьеров. Плохая защита барьера является основной причиной травм. Например, используются различные защитные механизмы для защиты пальца рабочего от защемления машиной. Если эти защитные барьеры не установлены должным образом, есть все шансы, что рабочий может потерять палец или руку. Инструменты должны быть проверены на наличие неисправностей и осмотрены, чтобы убедиться, что они находятся в хорошем рабочем состоянии. Это связано с тем, что рабочие по изготовлению листового металла используют различные типы ручных или ручных инструментов. Например, если есть ножницы с тупыми краями, вашим рабочим может быть трудно ими резать.

Инструменты должны быть проверены на наличие неисправностей и осмотрены, чтобы убедиться, что они находятся в хорошем рабочем состоянии. Это связано с тем, что рабочие по изготовлению листового металла используют различные типы ручных или ручных инструментов. Например, если есть ножницы с тупыми краями, вашим рабочим может быть трудно ими резать. Прессы и другое крупное оборудование оснащены ограждениями и другими средствами безопасности. Как правило, они устанавливаются производителем. Убедитесь, что вы хорошо разбираетесь в этих функциях и регулярно их используете.

Прессы и другое крупное оборудование оснащены ограждениями и другими средствами безопасности. Как правило, они устанавливаются производителем. Убедитесь, что вы хорошо разбираетесь в этих функциях и регулярно их используете. Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса?

Листогибочный пресс — какой из них выбрать для вашего следующего производственного процесса? В дополнение к этому персонал должен быть обучен протоколам безопасности для предотвращения несчастных случаев на рабочем месте.

В дополнение к этому персонал должен быть обучен протоколам безопасности для предотвращения несчастных случаев на рабочем месте.