Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен “нормальными” резцами Тэйлора.

- Изогнутый остроносый резец (на рис.

— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство. - Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным”.

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов.

Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет. - Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны.

Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом. - Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

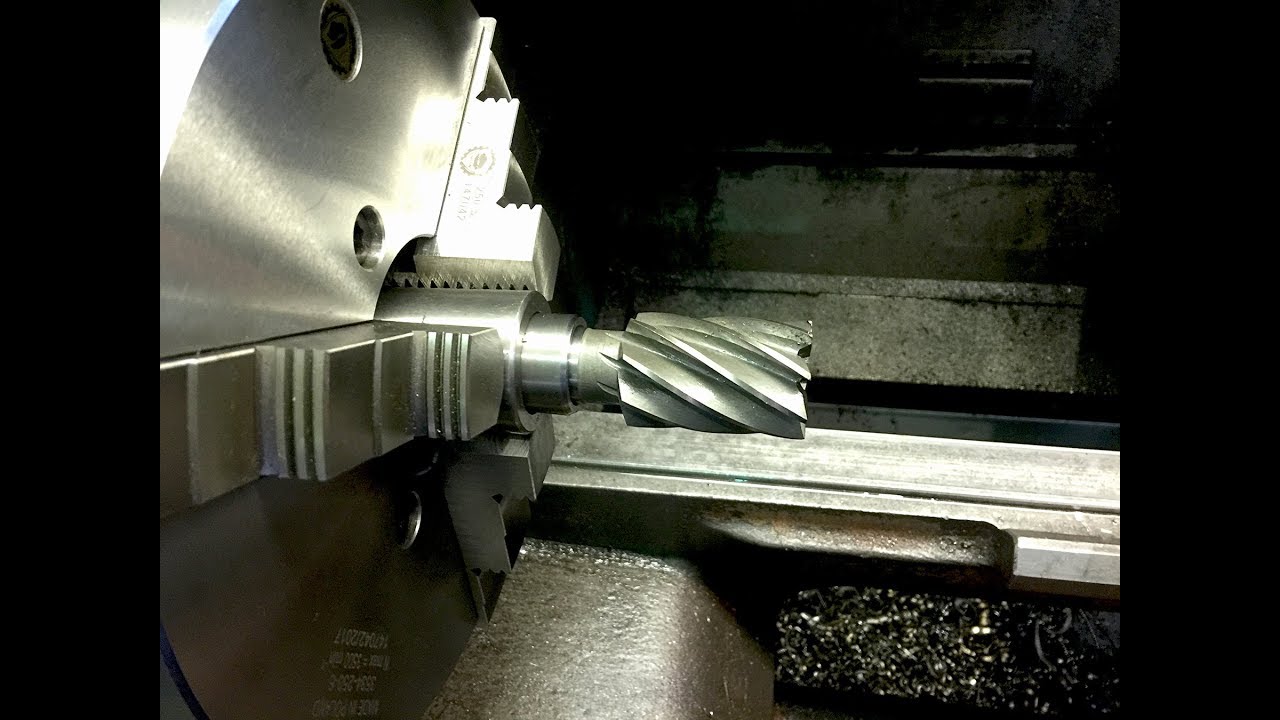

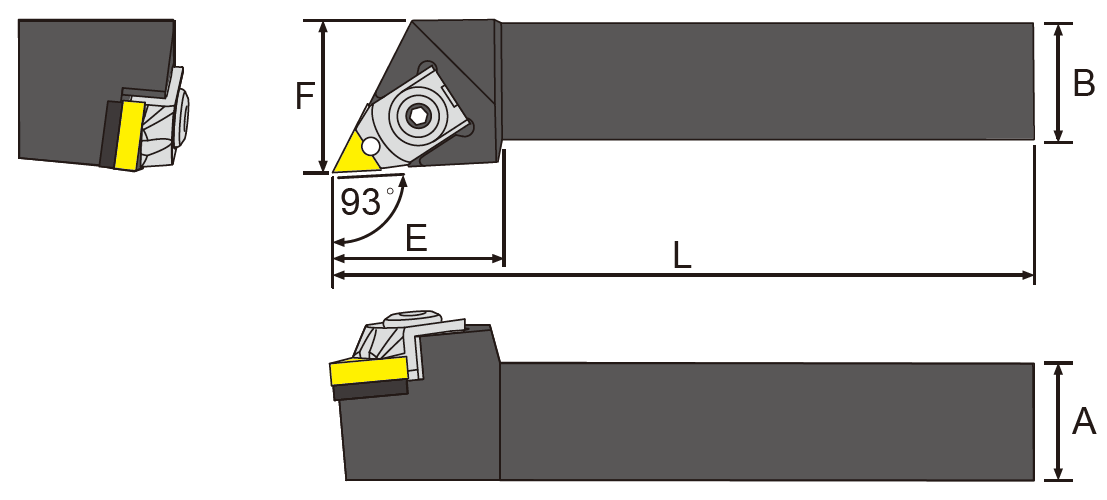

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

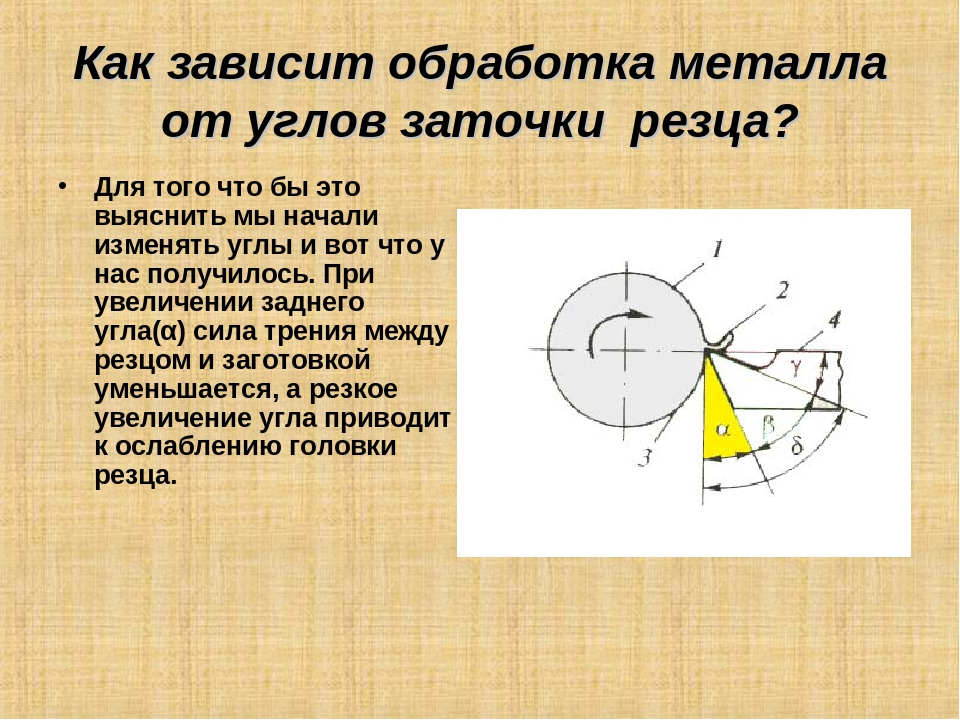

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится (“сдаст”) под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

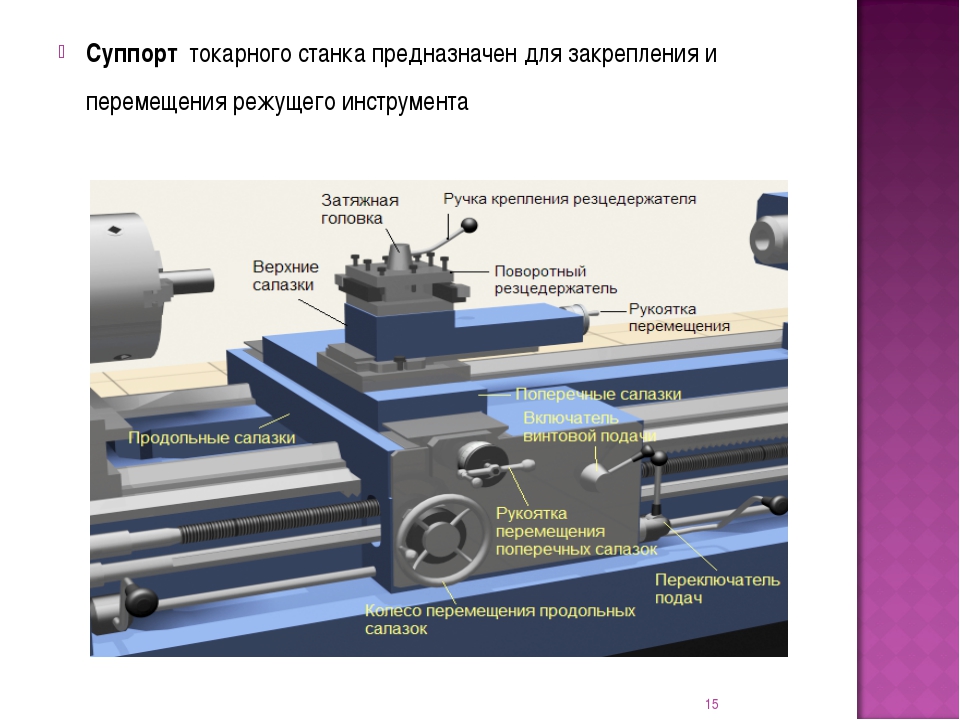

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

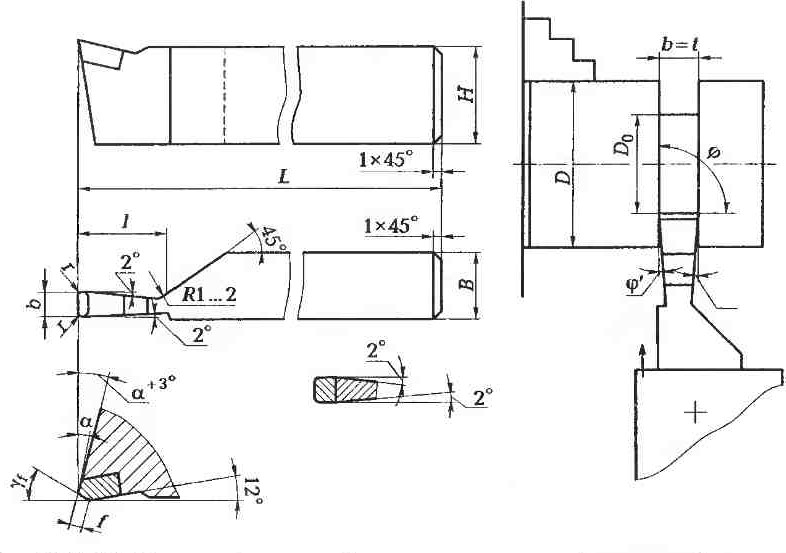

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление “въедаться”, т.-е. углубляться в мягкий материал.

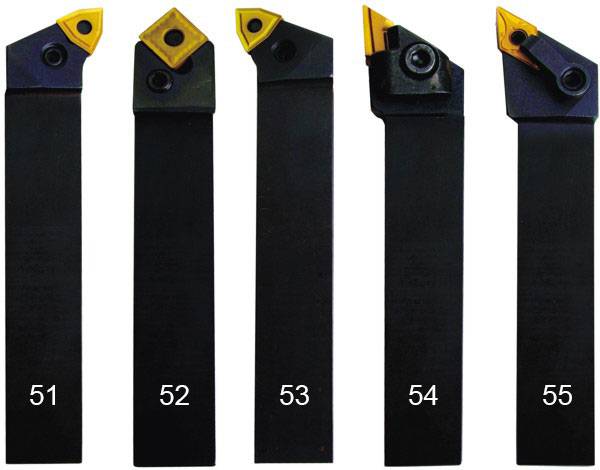

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

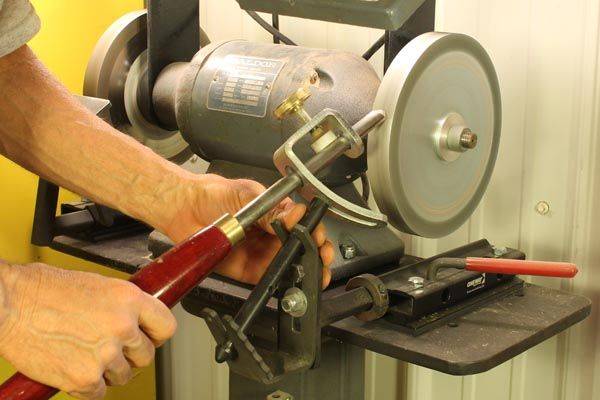

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: “большая” или «крупная” подача, „малая” или „тонкая” подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой” для крупного станка и „большой” для станка малой мощности.

Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой” для крупного станка и „большой” для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 – 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин.

Следовательно, третьим фактором производительности является скорость резания.

Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь – 7,5 метр/мин

- Поделочная сталь и железо – 10.5 метр/мин

- Чугун – 12 метр/мин

- Латунь – 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Читайте также: Заводы производители токарных станков в России

Связанные ссылки. Дополнительная информация

Дополнительная информация

На заводах резцы затачиваются обычно на точилах или на заточных станках специально обученными заточниками. Но токарь и сам должен уметь затачивать резцы.

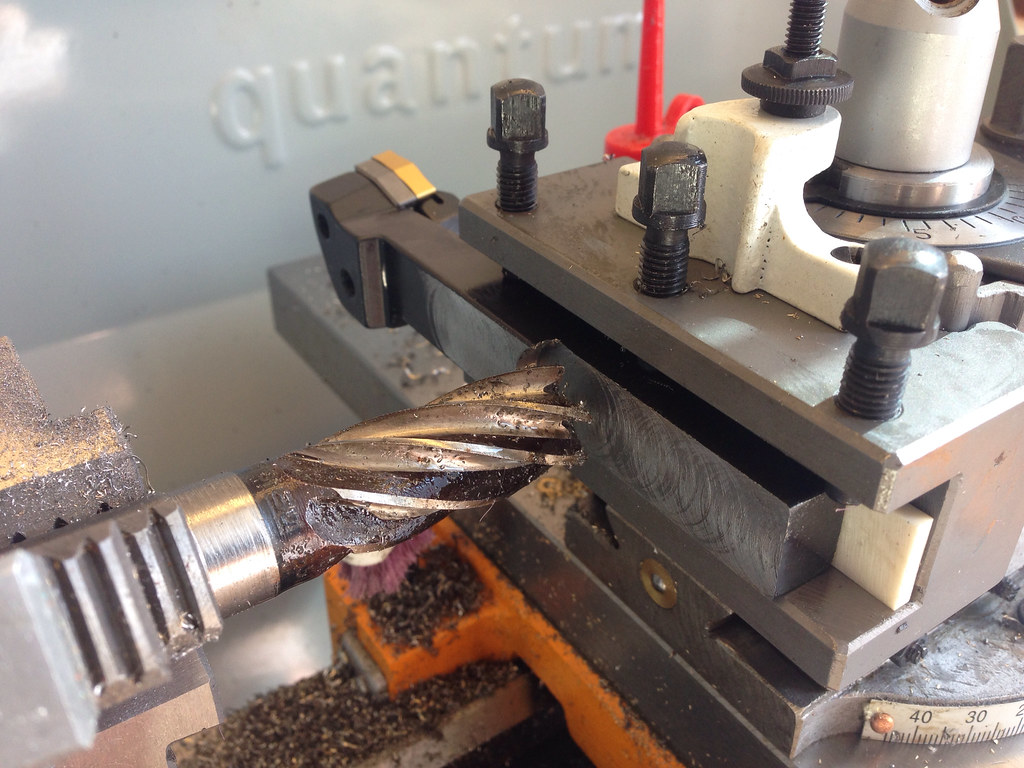

При затачивании резца устанавливаются на подручниках 1 (рис. 26, а). Шлифовальный круг 2 должен быть огражден предохранительным кожухом 3. Порядок заточки следующий: сначала затачивают главную заднюю поверхность (рис. 26, а), затем главную вспомогательную (рис. 26, б) и, наконец, переднюю пверхность резца (рис. 26, в). После заточки этимх поверхностей закругляют вершину резца (рис. 26, г). Во время заточки резцов на заточных станках необходимо соблюдать следующие правила:

Проверка правильности углов затачиваемого резца. Наиболее простой способ контроля заточки углов – это проверка шаблоном. Вырезами шаблона проверяют угол заострения (рис. 27, а), а его боковыми гранями, скошенными под углом 6-12°, – задний угол резца (рис. 27, б). Для контроля резец и шаблон устанавливают на плиту и прижимают заднюю поверхность резца к боковой грани шаблона отсутствие просвета между ними говорит о правельности заточки задней поверхности и, следовательно, заднего угла. Недостаток этого способа контоля заглючается в том, что для каждого типа резцов необходимо иметь отдельный шаблон. От этого недостатка свободны резцовые угломеры.

Показанный на рис. 27, в резцовой угломер служит для измерения переднего заднего углов резца. Он состоит из чугунной плиты 8 с вертикальной стойкой 1, по которой перемещается вверх и вниз ползунок 2. На ползунке закреплена пластина 3 с делениями до 90°. Относительно укрепленной в пластине 3 оси 5 можно поворачивать рычаг 4, нижняя часть которого представляет собой угломер с двумя гранями, расположенными под углом 90°. При контроле резец устанавливают основной плоскостью на плите и режущей кромкой перпендикулярно к плоскости рычага 4. Чтобы измерить передний угоол, нужно приложить грань 6 к передней поверхности резца, а для измерения заднего угла проложить грань 7 к задней поверхности резца. Правельность прилегания проверяют на просвет. Показания риски рычага 4, отсчитанные по шкале пластины 3, дают величину этих углов. Качество заточки режущей кромки обычно контролируют лупой с 10-20 кратным увеличением. Ружещая кромка после заточки и доводки должна быть острой и не иметь скругления, трещин и рисок. Резцы с такими дефектами нужно переточить снова. |

Угол заточки

Заточка резца и угол заточкиНе будем брать примеры из учебников, так как на самом деле в практике все по другому. Расскажу, как применить тот или иной режущий инструмент и предложу варианты заточки резцов.

Существует обработка внутренних и наружных поверхностей и для обработки необходимы определенные виды резцов например: внутренние расточные, подрезные, прорезные, отрезные, фасонные, резьбовые и много какие еще виды. Умение затачивать и применять на практике режущий инструмент приходит с опытом.

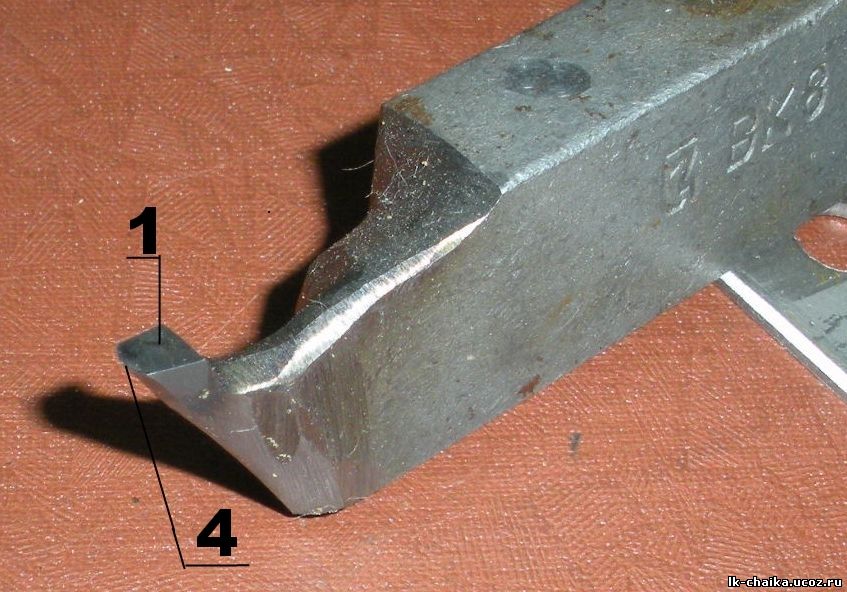

На рисунке 1 показан передний угол, его заточка должна быть от 2 до 15 градусов при этом не желательно уменьшать тело, иначе пластина будет висеть как бы в воздухе (возможен скол режущей кромки при точении детали).

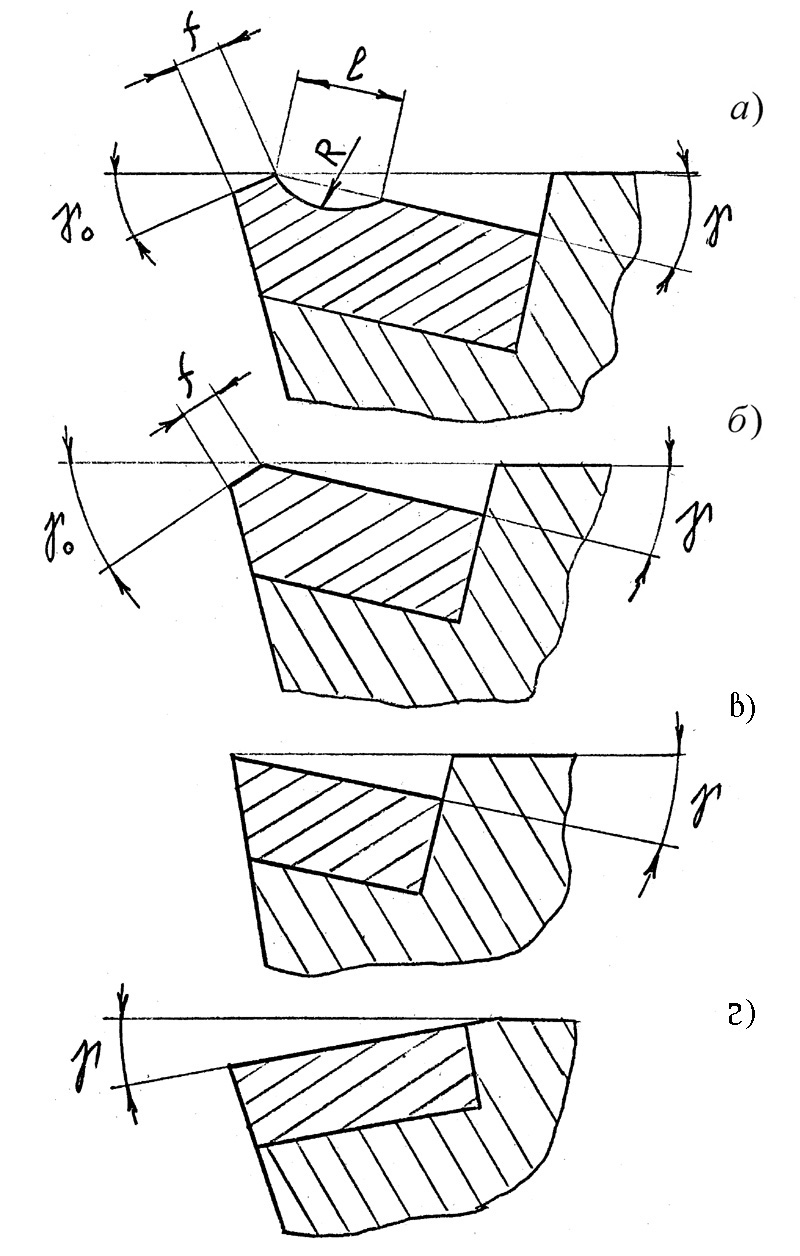

На рисунке 2 показаны варианты канавок.

Рисунок 2а – канавка служит для чистовой отделки.

Рисунок 2б – такая канавка как (совковая лопата) применяется на отрезных резцах и резцах черновой обработки, с большой глубиной резания.

Рисунок 2в – такой вид канавки применяется при скоростном точении заготовок.

Рисунок 2г – применяется такая канавка для разного вида точения, другими словами это классический вид заточки. На рисунке 3 показан угол наклона режущей кромки.

Рисунок 3а прямая режущая кромка и стружка при такой заточке будет сходить ровно по канавке. Рисунок 3 б,в режущая кромка делается с наклоном, стружка при точении будет сходить вправо или лево относительно пластины резца.

Рисунок 3а прямая режущая кромка и стружка при такой заточке будет сходить ровно по канавке. Рисунок 3 б,в режущая кромка делается с наклоном, стружка при точении будет сходить вправо или лево относительно пластины резца.Рисунок 4 это вид сверху. Такая заточка режущей кромки применяется на отрезных резцах. Этот вид заточки применяется в зависимости от обрабатываемых материалов.

Острые кромки необходимо притуплять или делать не большой радиус до 0.3, но режущая кромка должна быть острой. Притупление режущей кромки применяется при обдирке.

Резцы бывают быстрорежущие – применяются для точения мягких сталей или материалов например: алюминий, второпласт, текстолит и некоторые другие. Быстрорежущий отрезной резец можно применять при отрезании заготовок из стали и в некоторых случаях нержавейку. Марки быстрорежущих резцов бывают: Р18, Р6М5К5, Р9К5 и другие.

Резцы твердосплавные – применяются для точения более твердых и прочных материалов например: нержавейка, бериллиевая бронзы, каленые стали и другие. Марки твердосплавных резцов бывают: ВК8, ВК6, ВК6М, ВК6ОМ, ВК10ХОМ и другие. Более хрупкие твердосплавные резцы применяются для точения сырых сталей Ст20, Ст40, Ст45 и другие. Марки резцов: Т5К10, Т15К6, Т10К5 и другие.

Марки твердосплавных резцов бывают: ВК8, ВК6, ВК6М, ВК6ОМ, ВК10ХОМ и другие. Более хрупкие твердосплавные резцы применяются для точения сырых сталей Ст20, Ст40, Ст45 и другие. Марки резцов: Т5К10, Т15К6, Т10К5 и другие.

Попробуйте заточить резец по образцу и попробуйте его в работе. По стружке можно определить, правильно ли заточен резец или нет. При правильной заточке стружка будет сходить сливная (завитая, плотная, а не хаотичная).

Заточка резцов производится на заточных станках. Заточные станки оборудованы кругами из электрокорунда (белый цвет круга), применяется при заточке быстрорежущих резцов. Круг зеленого цвета (карбида кремния), применяется при заточке твердосплавных резцов. Алмазные круги служат для доводки режущего инструмента.

В теории много не понятного и сложного для восприятия. Конечно же теория не заменит практику, но и без теории ни куда. Ознакомившись с первоначальными навыками теории можно приступать к практическим упражнениям. Для молодых специалистов порекомендую больше пробовать различных заточек резцов, таким образом вы быстро вникните в процесс работы и поймете правильность заточки режущего инструмента.

Форма заточки режущей части токарных резцов

Форма заточки режущей части токарных резцов

| Форма заточки передней поверхности | Эскиз | Обрабатываемый материал |

| Быстрорежущие резцы | ||

| Плоская с положительным передним углом | Серый чугун, бронза, сталь с σ>800МПа и другие хрупкие материалы. | |

| Сталь с σ≤800МПа, чугун с НВ≤200. | ||

| Криволинейная с фаской | Вязкие цветные металлы, легкие сплавы, сталь σ<800МПа при необходимости завивания стружки. | |

| Криволинейная | Материалы с σ=900…1000МПа. | |

| Резцы с пластинками из твердого сплава | ||

| Плоская с положительным передним углом | Серый чугун, бронза и другие хрупкие материалы . | |

| Плоская с положительным передним углом и отрицательной фаской | Ковкий чугун, сталь и стальное литье с σ≤800МПа, а так же стали с σ>800МПа при недостаточной жесткой технологической системе. Для отвода и дробления стружки применяется стружколом. | |

| Плоская с отрицательным передним углом | Сталь и стальное литье с σ>800МПа , загрязненное неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы – черновая обработка. | |

| Плоская с мелкоразмерной канавкой γ=-5° γ=0 | Сталь и стальное литье с σ=600…800МПа. | |

| Сталь и стальное литье с σ<600МПа. | ||

| Криволинейная с отрицательной фаской | Коррозионно-стойкие стали с σ≤850МПа, другие материалы с σ=700. ..900МПа. ..900МПа. | |

1. Радиус выемки на токарных резцах с криволинейной формой заточки передней поверхности в зависимости от подачи принимается равным R=(10…15)s, у прорезных и отрезных резцов R=(50…60)s.

2. Допуск на заточку углов принимается ±1°.

3. Доводку передней и задней поверхности необходимо производить вдоль главной режущей кромки и по радиусу R.

Геометрические параметры режущей части токарных резцов для обработки пластмасс

| Вид пластмассы | Марка материала инструмента | Углы лезвия резца | |||

| Передний γ | Задний α | в плане | |||

| Главный φ | Вспомогательный φ1′ | ||||

| Оргстекло | ВК8 | 10…20 | 15…20 | 45 | 15 |

| Фторопласт | 0…10 | 20 | 45 | 15 | |

| Стеклотекстолит | 5 | 25 | 45 | 15 | |

| Гетинакс | ВК6-М | 8. ..12 ..12 | 20 | 45 | 12 |

| Волокнит | ВК-3 | 5 | 25 | 45 | 15 |

Заточка токарных резцов по дереву.

Однажды ты встанешь рано утром и пойдёшь в свою мастерскую. Поставишь заготовку в токарный станок. Возьмёшь резец и начнёшь точить, но не сможешь! Возьмёшь другой резец, потом ещё один, но не сможешь работать ни одним из них. Или эта работа будет похожа на ад! Все потому что резцы затупились и больше не режут. А у тебя нет ничего, на чем можно было их заточить :(.

Если Вы начинающий токарь, то эта статья как раз для Вас. О том как точить резцы, когда точить и на чем точить.

Если Вы собираетесь активно работать на токарном станке, ты Вы сразу должны позаботиться о том, на чем и как Вы будете заправлять свои резцы. Вам понадобиться не только приобрести себе заточной станок, но и научиться правильно затачивать резцы. Обычно практика обучения работы на токарном и практика заточки резцов проходит одновременно. И ошибки вполне ожидаемы как в технике работы резцами, так и в их заточке.

И ошибки вполне ожидаемы как в технике работы резцами, так и в их заточке.

Обычно у начинающих токарей популярны три основные ошибки – это перегрев рабочей части резца, заваливание режущей кромки и изменение геометрии резца.

1 Перегрев. Рядом с Вашим заточным станком всегда должна стоять емкость с водой (если это не точило с водяным охлаждением). Но не для того, чтобы раскалённый до красна резец с шипением опускать в воду, а для того чтобы предупреждать нагрев железки.

Дело в том что у резца из обычной углеродистой стали есть температура перегрева, после которой кромка резца теряет свои свойства, то есть становится хрупкой. При работе таким резцом его режущая часть быстро тупиться и на ней появляются невидимые взгляду сколы и трещины.

Такой резец необходимо переточить, убрав полностью перегретую часть.

У резцов с маркой стали HSS температура перегрева выше, но даже пройдя точку перегрева такой резец не теряет своих механических и физических свойств. Главное, при перегреве не окунать резец в воду, а дать ему остынуть на воздухе.

Главное правило здесь – как можно чаще при заточке давать резцу остынуть. Смачивать водой перед контактом с камнем или лентой и как только вода испариться, снова опускать в воду.

2 Заваливание режущей кромки. Это распространённая ошибка, после которой резец перестаёт резать. Такое происходит когда токарь затачивает свой инструмент «с рук». То есть не использует приспособления для заточки.

На самом деле старые токари по дереву всю жизнь затачивали с руки. Но для того чтобы научиться так затачивать нужны годы.

Если присмотреться к резцам старых токарей, фаска их резцов всегда полукруглая. Это неизбежно возникает при регулярной заточки с руки. Работать с таким профилем резца может только сам старый токарь, но даже ему приходиться время от времени перетачивать профиль на более грубом камне.

Гораздо правильнее для начинающего токаря потратить время и создать приспособления с которыми Вы сможете сохранять угол заточки инструмента.

Тоже самое характерно и для следующей распространённой ошибки.

3 Изменение геометрии режущей части резца.

Если Вы только начинаете осваивать обработку дерева на токарном станке, то Вам необходимо для успешного обучения создать следующие условия: правильная техника работы, острая кромка и стабильность профиля резца.

Если Вы начнёте затачивать свои резцы без приспособлений, то после каждой такой заточки Вы будете иметь совершенно другой резец, так как изменится профиль заточки. И к нему Вам придётся привыкать заново. А для новичка это ещё один вопрос – почему у меня не получается? Вам будет казаться что куда то пропала Ваша техника, хотя на самом деле Вы работаете уже другим инструментом.

В одной статье невозможно рассказать о всех нюансах касаемых заточки резцов. Поэтому ждите продолжения.

С уважением Андрей Громов.

Похожие публикации

Где продавать свои работы?

В этой статье не будет, так называемых “полезных советов”. Советовать может каждый, даже тот, кто разбирается в вопросе только теоретически, не имея опыта.

Подробнее Я расскажу о плюсах и минусах продаж оффлайн. За два года торговли на таких площадках, я научился разбираться в этом вопросе…

Я расскажу о плюсах и минусах продаж оффлайн. За два года торговли на таких площадках, я научился разбираться в этом вопросе…Ваза “Атлантида”.

Два лета подряд в Москве и Московской области бушевали ураганы. Шквальный ветер ломал билборды и рвал провода, обламывал ветки и валил целые деревья…

Подробнее10 причин украсить интерьер изделиями из дерева.

Эта статья про то, как дерево может послужить украшением Вашего дома, и это не будет старомодно или считаться признаком дурного вкуса. А совсем наоборот, и поэтому первая причина это…

Подробнее

Заточка токарных резцов по металлу – инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

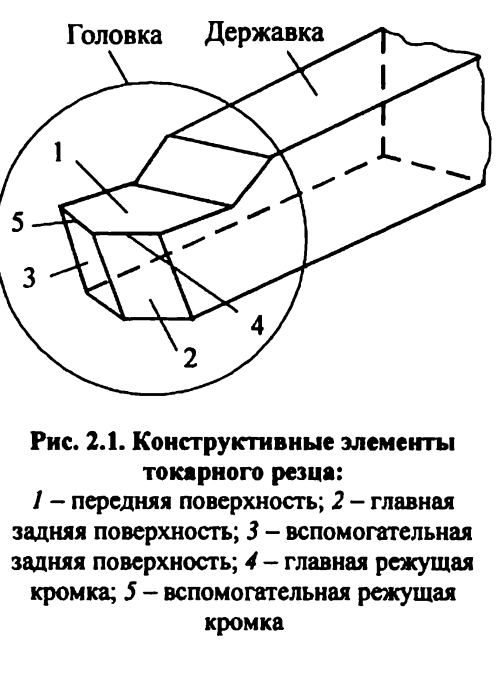

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

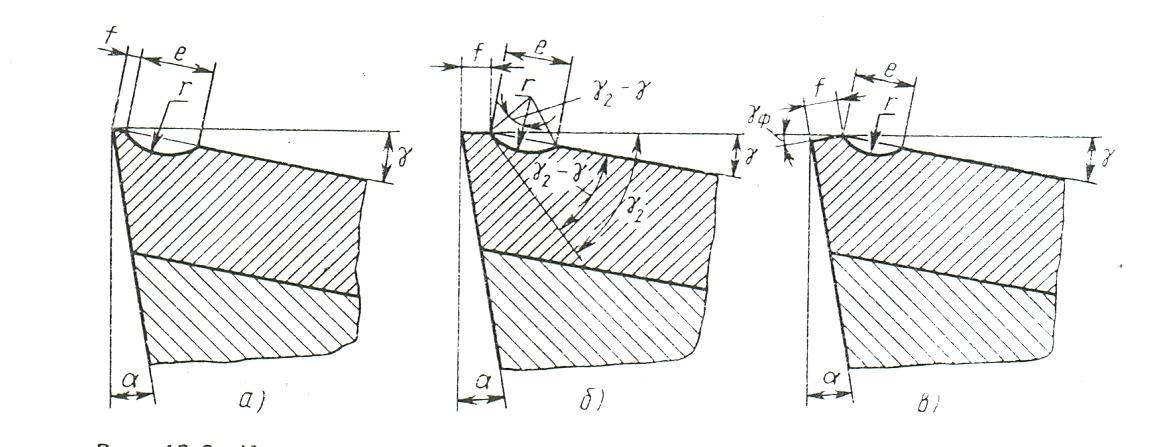

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Заточка резцов для станка по металлу: способы, технология, видео

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Оглавление:

- Особенности

- Классификация резцов

- Технология заточки

- Рекомендации по выполнению работ и видео уроки

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании. Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

- Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

Правила заточки токарного инструмента, нюансы и схемы

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом.

Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности. - Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки. Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга.

При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

Как затачивать токарные инструменты

Пожалуй, одна из самых больших проблем при первом изучении основ токарной обработки древесины – это получить хорошо заточенные инструменты. Большинство из нас часто упускают из виду важность острого инструмента, и без правильного руководства процесс заточки может быть разочаровывающим. Однако в этой статье мы представим вам простой способ начать работу.

Правильно заточенные токарные инструменты часто приводят к меньшему количеству сломанных перьев, меньшему количеству рабочих трещин и общему совершенству пера. Короче говоря, вы станете гораздо более счастливым токарщиком по дереву, и этот токарный станок, который вы тщательно исследовали и купили, будет стоить времени и денег!

Короче говоря, вы станете гораздо более счастливым токарщиком по дереву, и этот токарный станок, который вы тщательно исследовали и купили, будет стоить времени и денег!

Независимо от того, точите ли вы ручку или работаете над чем-то другим, процесс заточки токарных инструментов практически одинаков.

Раскрытие информации : Мы можем получать комиссионные, когда вы переходите по нашим ссылкам и совершаете покупки. Это не влияет на наши обзоры и сравнения. Все мнения являются нашими собственными, мы гордимся тем, что наши статьи справедливы и сбалансированы.Для получения дополнительной информации см. Наше заявление о раскрытии информации.

Что вам нужно

Однако, прежде чем мы сможем перейти к процессу заточки, важно определить инструменты, которые вам понадобятся для получения плодотворного результата. Вот что вам понадобится для заточки токарных инструментов:

Шлифовальный станок

Шлифовальный станок – это, безусловно, первый инструмент, который вам понадобится для заточки токарных инструментов. В этом случае лучше всего подойдет 6- или 8-дюймовая шлифовальная машина, которая быстро и эффективно изменит форму или заточит ваши инструменты.Затем вам нужно будет установить кофемолку на доску, верстак или на столешницу, которую вы предпочитаете.

В этом случае лучше всего подойдет 6- или 8-дюймовая шлифовальная машина, которая быстро и эффективно изменит форму или заточит ваши инструменты.Затем вам нужно будет установить кофемолку на доску, верстак или на столешницу, которую вы предпочитаете.

Когда дело доходит до настольных шлифовальных машин, мы рекомендуем DEWALT DW756.

Эта машина представляет собой 6-дюймовую тяжелую шлифовальную машину, которая имеет прочную чугунную конструкцию в дополнение к мощному двигателю, который может развивать скорость до 3450 об / мин. Настольный шлифовальный станок можно использовать как в домашних, так и в промышленных целях. Его продуманная конструкция позволяет ему работать с минимальной вибрацией и низким уровнем шума для комфортного использования.

Распродажа – сэкономьте 54,78 $ Настольный шлифовальный станок DEWALT, 6 дюймов (DW756)- Мощный асинхронный двигатель настольного шлифовального станка мощностью 5/8 л.с. предназначен для тяжелых шлифовальных работ

- Основание из промышленного чугуна и корпус двигателя 6-дюймового настольного шлифовального станка обеспечивают долговечность и продлевают срок службы

- Двигатель настольного шлифовального станка работает на 3450 об / мин для высокоскоростного съема материала

- Прецизионно обработанные алюминиевые упоры для инструментов позволяют пользователю точно позиционировать работу

- Задние выпускные отверстия в ограждениях колес для более плавной работы

Защита глаз

Это помогает предотвратить попадание металлических пломб в глаза.

Резиновые перчатки

Резиновые перчатки – еще один важный элемент для заточки токарных инструментов, поскольку они помогают поглощать вибрацию станка, а также защищают руки от ссадин.Правка круга

Большинство шлифовальных кругов нуждаются в периодической правке, а Т-образный стержень с несколькими алмазами лучше всего работает с небольшими усилиями.Шаблоны для заточки

Шаблоны очень важны для начинающих и опытных шлифовальных станков, поскольку они помогают обеспечить постоянный угол скоса для лучших результатов заточки.Прочие предметы

Токарный инструмент, сухая ткань, чаша и вода.Как затачивать токарные инструменты на настольном шлифовальном станке

Вот как затачивать токарные инструменты.

Начните с базовой подготовки

Первым шагом к приобретению острых токарных инструментов является установка правильного защитного снаряжения.

Для начала наденьте защиту для глаз, например, защитные очки, потому что в процессе заточки мелкие металлические фрагменты часто разлетаются в воздух.Защита рук также важна, поэтому обязательно надевайте защитные перчатки.

Для начала наденьте защиту для глаз, например, защитные очки, потому что в процессе заточки мелкие металлические фрагменты часто разлетаются в воздух.Защита рук также важна, поэтому обязательно надевайте защитные перчатки.Вы также должны убедиться, что ваш настольный шлифовальный станок полностью неподвижен (в идеале закреплен на верстаке), прежде чем начинать какие-либо операции по заточке. В этом случае вам нужно будет правильно настроить опору для инструмента. Если вы используете шлифовальный станок на верстаке, убедитесь, что он надежно закреплен зажимами.

Некоторые другие меры безопасности, которые следует соблюдать при использовании кофемолки, включают:

- Используйте средства защиты органов дыхания.

- Не располагайте токарный инструмент прямо под центром колеса.

- При использовании платформы для заточки убедитесь, что она находится достаточно близко, чтобы токарный инструмент не застрял между колесом и платформой.

Правка шлифовального круга

Когда дело доходит до заточки, шлифовальный круг является основным инструментом, поэтому ему необходимо уделять должное внимание. Это в основном подразумевает подготовку шлифовального круга к предстоящей работе.

Подготовка – это критически важная деятельность, которую необходимо выполнить, потому что на большинстве шлифовальных кругов образуется разумное накопление металлических фрагментов, которые могут повлиять на его общую производительность, т.е.е. его способность заточки.

При использовании настольного шлифовального станка рекомендуется использовать алмазный заточный инструмент для правки круга. С помощью алмазного заточного инструмента вы должны потереть внешние края круга, чтобы избавиться от мусора и выровнять его.

Правильный угол заточки

Прежде чем вы сможете приступить к реальной заточке, вы должны понять, что разные токарные инструменты имеют разные углы, под которыми они режут. В результате углы заточки будут разными, особенно на канавках шпинделя и углублениях чаш, в зависимости от уровня навыков пользователя и типа выполняемой токарной обработки.Важный аспект, о котором следует помнить, заключается в том, что чем меньше угол заточки, тем больше контроля над инструментом (навыков) требуется для управления токарным инструментом без каких-либо защелок. Таким образом, можно начать с более крутого угла (возможно, 60 градусов, в отличие от 55 градусов на канавке чаши) и постепенно уменьшать угол по мере улучшения контроля над инструментом.

Угол заточки токарного инструмента

Вот краткое описание различных инструментов и их прямых углов заточки:

- Черновая строжка. Этот инструмент часто используется для черновой обработки шпиндельной заготовки, а не для обработки стаканов. Лучше всего шлифовать под углом 45 градусов, но 35 градусов лучше всего подойдут для мягкой древесины. И если вы будете затачивать с V-образным карманом, будьте осторожны с кончиком инструмента, так как он будет находиться прямо над средней линией колеса.

- Чаша долбежная. Существует множество вариантов углов, но самая безопасная начальная точка – от 50 до 60 градусов. По мере улучшения контроля над инструментом вы можете переходить на более низкие углы, например, 45 и 40 градусов.

- Строжка шпинделя. Этот инструмент не только используется для точения выступов и бортов на шпинделе, но и во многих случаях при проделывании отверстий в небольших отверстиях и токарной обработке чаш. Этот инструмент может быть заточен в зависимости от уровня мастерства от 45 градусов (гораздо легче управлять) и 35 градусов (требуется более тонкий контроль инструмента).

- Отрезной инструмент (плоский). Отрезные инструменты часто используются для отрезки шпиндельной бабки и некоторых других операций. 45 градусов – хороший угол заточки.Кромки должны быть под углом 90 градусов, чтобы инструмент прижимался к колесу перпендикулярно.

- Алмазный отрезной инструмент. Этот токарный станок разработан для облегчения удаления опилок при распиловке древесины. Угол в 45 градусов подойдет для этого инструмента.

Обеспечьте правильный контакт

После того, как вы ознакомитесь с углами заточки, вам необходимо установить правильный контакт для получения желаемых углов заточки. В этом случае желательно, чтобы вы поместили свой токарный инструмент на специальный упор, прежде чем выполнять какие-либо действия.

Выполняйте эту операцию, пока ваш инструмент не коснется колеса. Убедитесь, что лезвие не прижимает к шлифовальному кругу – контакт с шлифовальным кругом должен быть минимальным. Если ваш угол неправильный или вы слишком сильно нажимаете на токарный инструмент, есть вероятность, что лезвие будет подпрыгивать или создавать чрезмерные вибрации, которые могут ослабить ваш захват, после чего вы потеряете контроль над инструментом.

Первый этап шлифования

Теперь все готово для повышения резкости.Слегка прижмите инструмент к колесу и убедитесь, что контакт инструмента ограничен не более чем на 10 секунд. На этом этапе вы должны увидеть несколько искр, если угол и уровень контакта правильный. Попробуйте осторожно перемещать токарный инструмент из стороны в сторону при его заточке. Проверьте узор, по которому вспыхивают искры, и, если вы все делаете правильно, они должны быть видны по краю.

Вторая фаза шлифования

Этот 10-секундный интервал повышения резкости следует повторить несколько раз.Если токарный инструмент кажется достаточно острым, окуните его в таз с водой для охлаждения. Шлифовка может привести к чрезмерному нагреву инструмента из-за сильного трения. Когда ваш инструмент остынет, повторите процесс с противоположной стороной. Перед установкой на колесо убедитесь, что поверхность инструмента высохла. Следите за тем, чтобы не переточить какую-либо сторону инструмента, так как это увеличит риск сделать ваш инструмент слабым и склонным к растрескиванию.

Если у вас нет электрического шлифовального станка, вы можете заточить свои токарные инструменты вручную.В этом случае вам понадобится шлифовальный камень зернистостью около 1000. Для заточки нужно держать камень одной рукой и располагать токарный инструмент под углом 45 градусов. Слегка надавливая, проведите инструментом по шлифовальному камню взад и вперед.

В целом, заточка станков по дереву поможет вам более эффективно выполнять свою работу по деревообработке. А когда заточка выполняется в домашних условиях, это может обеспечить преимущество рентабельности.

Рекомендуемое оборудование для заточки – Turn A Wood Bowl

Станция заточки так же важна, как и токарный станок в мастерской токарного станка по дереву.Без острых токарных инструментов мало что можно сделать.

Еще один факт о станции заточки – ее действительно нужно создать только один раз. Хорошая станция заточки – это инвестиция, и она прослужит долго.

Поскольку процесс заточки деревянной чаши очень важен, я не хотел срезать углы. Я решил не использовать менее дорогие диски из белого оксида алюминия по нескольким причинам.

Оксидные колеса изготовлены из материалов, спрессованных в форму колеса, они могут развалиться, иногда с большой силой.Их нужно «обработать» или отшлифовать, потому что они изнашиваются неравномерно и создают дополнительную токсичную пыль.

С учетом всего сказанного, я выбрал более качественные, не требующие особого ухода круги из CBN, которые лежали в основе моей заточной станции.

Пожалуйста, прочтите эти статьи о настройке приспособления для шлифования с переменным шлифом, методах заточки дуговой стружки и углах заточки дуговой стружки?

Вот краткое изложение моего Рекомендуемого оборудования для заточки. У каждого товара есть ссылка на товар Amazon, поэтому вы можете проверить текущую цену.

Медленная шлифовальная машина

Шлифовальный станок с малой скоростью вращения лежит в основе моей системы заточки. Необходимость в шлифовальном станке с малой скоростью вращения важна при шлифовании и заточке быстрорежущей и криогенной стали. Использование традиционных более быстрых шлифовальных машин не рекомендуется, поскольку они нагреваются и расходуют ненужный материал токарного инструмента.

CBN Колеса

CBN означает кубический нитрид бора. Круги из CBN – это сбалансированные круги с абразивным покрытием, которые служат очень долго.Я хотел сказать «навсегда», но, вероятно, это не так. Но даже при регулярном использовании они, скорее всего, меня переживут, в отличие от дешевых оксидных колес, которые нужно часто менять.

У меня есть два заточных круга из CBN на моей тихоходной шлифовальной машине. Одно колесо – это шлифовальный круг с CBN зернистостью 180, а другой – с абразивным кругом с зернистостью 80 для обработки. Круг с зернистостью 80 используется для придания формы инструментам, а круг с зернистостью 180 – для более тонкой заточки.

Как я уже отмечал в своей статье «Настройка системы заточки Vari-Grind», я рекомендую прикрепить резиновые ножки к основанию вашей системы заточки, если это мобильная установка.Резиновые ножки уменьшат вибрацию и предотвратят перемещение системы.

Кроме того, отличным дополнением для облегчения очистки металлических опилок являются магниты. Эти сильные магниты можно прикрепить непосредственно к деревянной основе с помощью системы заточки. Оберните дополнительный магнит вощеной бумагой и прикрепите установленный магнит, чтобы впоследствии легко удалить металлическую пыль с мусорного ведра.

Шаблон для заточки

Если вы овладели искусством ручной заточки долот для чаш, я восхищаюсь вами.Это задача не для простых смертных. Когда я затачиваю свои инструменты, мне нужны две вещи; стабильно затачиваемый угол наклона и малый расход инструментального материала. Эта система отлично справляется и с тем, и с другим. Я могу перейти к кофемолке и, сделав пару оборотов запястья, моя долото для чаши станет идеальной с небольшими усилиями и отходами.

Я использую систему заточки Oneway Vari-Grind Sharpening System, которая состоит из направляющих и направляющих, которые прикрепляются к шлифовальному станку, чтобы каждый раз поддерживать постоянную работу при заточке токарных инструментов для деревянных чаш.

Наряду с системой Oneway я использую насадку Oneway Wolverine Vari-Grind Attachment, чтобы каждый раз, когда я подхожу к шлифовальному станку, получаю идеальный угол заточки.

Вся система заточки Oneeway Vari-Grind доступна в комплекте, который включает все необходимое для настройки приспособления для заточки.

Oneway также производит джиг-приманку Wolverine большего диаметра для выемок чаши большего диаметра. Это необходимо, если вы обрабатываете долот 3/4 дюйма или больше.

Роберт Сорби Система заточки ProEdge Plus (Deluxe)

Система заточки Robert Sorby Proedge Plus – отличный вариант системы заточки.Это устройство является автономным и очень простым в использовании.

Я рекомендую приобрести кондуктор для длинных шлифовальных машин и направляющую Sorby Proset для заточки профилей строжки с загнутыми назад чашами.

Кроме того, поскольку в этой системе используются ремни, которые необходимо будет заменить, я рекомендую приобрести по крайней мере один дополнительный ремень для шлифования зернистостью 60 и один дополнительный ремень для заточки 120.

Система заточки Tormek

Другой вариант станка для токарной заточки – это станок Tormek T-8 Wood Turner’s Package.Эта система заточки включает в себя мокрый круг для точных результатов заточки.

Хотя это более дорогая система, многие токарные станки находят хорошие результаты при заточке с помощью Tormek.

Ручная заточка

Помимо станции заточки, ручные заточные хлысты необходимы, чтобы легко вернуть форму кромки данному инструменту. Заточка хона – отличная альтернатива, когда инструмент требует лишь легкой заточки, вместо того, чтобы каждый раз возвращаться к шлифовальному станку, который удаляет больше стали из инструмента.Точильный камень Diamond Hone

Еще один важный инструмент, который нужно иметь под рукой, чтобы максимально эффективно использовать скребки, – это полировальный инструмент. Полировальный инструмент изготовлен из закаленной стали, и, просто «протянув заусенец» по краю скребка с круглым концом, вы можете превратить скребок в режущий инструмент, который будет делать сверхчистые гладкие разрезы.

Приспособление для заточки резцов односторонней системы Easy-Core Coring System

Наконечник одностороннего резака необходимо часто затачивать, и самый простой способ правильно удерживать и подносить маленький наконечник к заточному кругу – это использовать этот специальный приспособление для заточки резцов.

Если вам нужна дополнительная информация об оборудовании для керна, обязательно посетите страницу «Рекомендуемое оборудование для керна».

Заточка твердосплавных наконечников

Алмазный камень с высокой зернистостью можно использовать для заточки твердосплавных режущих кромок. Никогда не пытайтесь затачивать твердосплавные наконечники на шлифовальном круге из CBN, камня или оксида алюминия.

Притирочная жидкость также необходима для смазки поверхности алмазного камня при заточке твердосплавных режущих кромок.

<Руководства по рекомендуемому оборудованию

Список покупок для начинающих токарных инструментов и заточного инструмента – Деревообработка | Блог | Видео | Планы

Купив свой первый токарный станок, я начал покупать токарные инструменты.Я купил набор инструментов из быстрорежущей стали (HSS) в магазине по почте. Набор включал в себя черновую канавку шпинделя 3/4 ″ (19 мм), канавку для чаши 1/2 ″ (13 мм), канавку для шпинделя 3/8 ″ (10 мм), отрезной инструмент в форме ромба, скребок с круглым концом, и перекос в 1 дюйм (25 мм). Поскольку я мало разбирался в поворотах, я использовал их для начала. После присоединения к AAW я прочитал много статей об инструментах и их использовании. Если бы мне пришлось делать все это сегодня, я бы купил отдельные инструменты (вместо набора), чтобы получить большую гибкость и выбор за деньги.В этой статье описываются различные инструменты, которые я бы порекомендовал для нового токаря.

Традиционно токарные инструменты изготавливались из углеродистой стали, и их нередко можно найти на гаражных распродажах, аукционах и в раздаче с бывшими в употреблении токарными станками. Почти все токарные инструменты, продаваемые сегодня, изготовлены из быстрорежущей стали, которая прочнее углеродистой стали и дольше держит лезвие. Однако не вся сталь HSS одинакова: разные производители и поставщики отличаются по качеству. Эти различия обсуждаются в статье Алана Ласера AW 2008 года «Испытания стали в токарных инструментах.«Большинство токарных инструментов сегодня производится в Англии или Китае. Ищите инструменты, обозначенные как сталь M2. M2 HSS содержит вольфрам и молибден, которые придают ему прочность и износостойкость. Ласер в своей статье подразумевает, что лучше придерживаться авторитетных поставщиков и производителей, а не покупать более дешевые инструменты, часто доступные на сайтах онлайн-аукционов. Но он также отмечает, что некоторые инструменты от продавцов со скидками соответствуют стандартам качества более дорогих версий.

Токарный инструмент

Какие токарные инструменты вам нужны? Это зависит от того, что вы планируете превратить.Если вы собираетесь вращать только ручки, приобретите набор инструментов для вывертывания. Тем не менее, для общего использования для всего, от шпинделей до чаш, я выскажу свое мнение и объясню, почему я выбрал эти инструменты, предпочтительно из M2 HSS.

1 ″ Шпиндель для черновой строжки

Черновая канавка шпинделя используется для черновой обработки углов квадратных заготовок шпинделя с целью придания им круглой формы, формирования цилиндров и конусов, а также выполнения гладких строгальных пропилов. Этот инструмент относительно легко освоить с практикой.

Указание по безопасности : Как следует из названия, черновая канавка шпинделя должна использоваться только для работы шпинделя – когда деталь устанавливается между центрами, при этом зерно идет параллельно токарному станку. Его никогда не следует использовать на чаше или другой заготовке, установленной так, чтобы зерно двигалось перпендикулярно станине токарного станка. Хотя этот инструмент имеет относительно большую режущую кромку, он также имеет короткий и слабый выступ (деталь, вставленная в рукоятку инструмента). Обработка поперечного зерна, такая как чаши, представляет собой торцевое зерно на режущей кромке, а черновая канавка шпинделя не выдерживает соответствующих сил.Хвостовик может сломаться, что приведет к серьезной травме.

Резак для шпинделя 3/8 ″

Это универсальный инструмент для шпиндельной работы. Мелкая канавка инструмента помогает формировать бортики, углубления и V-образные канавки с четкими углами и переходами.

Горловина для долбежки 3/8 ″

Универсальный инструмент, используемый в основном для торцевых работ (с перпендикулярно станине токарного станка), но также подходит для некоторых задач по токарной обработке шпинделей.Как следует из названия, выемка для чаши обычно используется для придания формы внешней части чаши и полого внутри нее. Его глубокая канавка и более длинные, загнутые назад крылья (вариант шлифования, обычно встречающийся на выемках чаш) позволяют удалять много древесины за один проход. Если вы планируете переворачивать много чаш, вы можете также купить долото для чаши 1/2 дюйма для более крупной работы.

Скребки с квадратным и круглым концом 3/4 ″

Скребки используются, главным образом, для сглаживания следов инструмента и для продольной обработки торцевого зерна.Традиционная шлифовка плоская по всей верхней поверхности со скосом от 40 ° до 45 °.

Я затачиваю чистики с «отрицательным углом наклона», то есть вторичный скос шлифуется на верхней поверхности вниз, чтобы он соответствовал первичному скосу. Многие токарные станки сейчас выбирают скребки с отрицательным углом наклона, ссылаясь на лучшее качество резки с меньшим отрывом.

Инструмент для отрезки

Универсальный инструмент, используемый не только для отрезки на токарном станке, но также для выполнения галтелей и формирования шипов для удержания работы в спиральном патроне.Есть много типов, форм и толщин отрезных инструментов, но чаще всего я использую инструмент с плоской стороной, шириной 1/8 дюйма (3 мм) и высотой 3/4 дюйма.

3/8 ″ Бедан

Бедан обычно не продается как часть набора инструментов, но, тем не менее, эффективен для черновой обработки шпинделей и полых небольших ящиков. Вал инструмента отшлифован до трапециевидной формы с верхней поверхностью шире нижней, что придает рельефность при входе в прямой рез. Его можно использовать как косой инструмент для строгания надрезов, как отрезной инструмент для формирования шипов, а также как режущий инструмент или скребок.Этот универсальный инструмент работает так же, как твердосплавный инструмент с квадратным наконечником.

Долото косое

Наклон – это традиционный инструмент для токарной обработки веретен, который используется во многих из тех же целей, что и строжка шпинделя. Он особенно полезен для строгания пропилов и формирования цилиндров и конусов, но также может использоваться для черновой обработки и быстрого удаления большого количества материала с помощью лущения. Этот инструмент имеет репутацию сложного в освоении, но стоит потраченного времени.

Наклонбывает разных размеров и конфигураций, но перекос на 3/4 дюйма – универсальный выбор.

Заточное оборудование

Токарные инструменты не всегда поступают предварительно формованными или заточенными, когда вы их покупаете. Некоторые продавцы предлагают заточить их за дополнительную плату. Если вы начинающий токарь, это хорошая идея, так как вы получите инструмент, готовый к использованию, и вы будете знать, как он должен выглядеть. Тем не менее, когда-нибудь вам придется затачивать инструменты, и вам понадобится система для заточки.

Инструменты с твердосплавными пластинами

Заточка токарных инструментов может быть утомительной и сложной задачей для многих начинающих токарных станков.Некоторые поставщики отреагировали, предложив инструменты с предварительно заточенными сменными твердосплавными режущими пластинами. Многие опытные токари не рекомендуют твердосплавные инструменты, потому что традиционные инструменты обычно обеспечивают лучшую поверхность резания на дереве, большую гибкость при выборе различных типов пропила и более низкую стоимость в долгосрочной перспективе.

Но для нового токаря твердосплавные инструменты могут быть хорошим выбором для начала работы. Я обучаю многих начинающих токарных станков, и мне нравится идея, что, используя твердосплавные инструменты, они могут научиться точить и завершать проект с первого раза.Я показываю им разницу между резками, которые можно сделать твердосплавными инструментами и традиционными инструментами. Традиционные инструменты почти всегда дают лучшую поверхность реза, поэтому многие из моих студентов переходят от твердосплавных инструментов к обычным инструментам в течение серии занятий.

Настольный шлифовальный станок с приспособлением для заточки

Наиболее распространенным способом заточки токарных инструментов является настольный шлифовальный станок. Вы можете заточить свои новые инструменты вручную, используя подставку для инструментов, которая идет в комплекте с шлифовальным станком, но для этого потребуется опытная рука, и не так-то просто воспроизвести существующую заточку (форма и размер скоса).Чтобы помочь в решении этой задачи, регулируемое приспособление для заточки, изготовленное в магазине или имеющееся в продаже, удерживает инструмент в нужном положении, чтобы постоянно воспроизводить форму инструмента.

Новым токарям, покупающим традиционные токарные инструменты из быстрорежущей стали, я рекомендую низкоскоростной (1725 об / мин), 8 ″ (20 см) шлифовальный станок с колесами из оксида алюминия. Высокоскоростные (3450 об / мин) шлифовальные машины с кругами из карбида кремния не рекомендуются для заточки инструментов из быстрорежущей стали. Круги из углеродно-нитрида бора (CBN) особенно хорошо подходят для заточки HSS с очень небольшим тепловыделением, но они дороги и не нужны для начинающего токаря.

Если у вас есть настольный шлифовальный станок с колесами из оксида алюминия, вам понадобится недорогой станок для чистки дисков, который периодически используется для очистки режущей поверхности круга.

Бриллиантовые насадки

Я рекомендую вам приобрести набор алмазных лопаток или алмазную хонинговальную карту. Алмазные шлифовальные круги используются для быстрого обновления кромки инструмента из быстрорежущей стали без возврата к шлифовальному станку. Всего пара движений хонингованием имеет большое значение для того, насколько хорошо инструмент режет.Хонирование также можно использовать для обновления кромки твердосплавных инструментов.

Обратите внимание, что предпочтения токарных станков в отношении заточки скребков сильно различаются. Многие предпочитают вообще не затачивать, а использовать небольшой заусенец, образованный шлифовальным кругом.

Обратиться за помощью

Выбор токарных инструментов и обучение их правильному использованию и заточке – необходимые шаги для того, чтобы стать токарщиком по дереву. Помощь опытного токарного станка по дереву, безусловно, ускорит процесс обучения.Местные отделения AAW заполнены токарями, которые будут рады вам помочь. Вы найдете множество мнений и методов, так что послушайте множество разных токарь и подумайте, что может быть лучше для вас.

Уолт Вейджер живет в Монтичелло, Флорида, и является членом AAW в течение семнадцати лет. Он преподает в мастерской по токарной обработке в деревообрабатывающей студии Камелота в магазине King Arthur’s Tools в Таллахасси. Его сайт – waltwager.com.

Как точить токарный инструмент по дереву

Если вы токарь по дереву и еще не открыли для себя Tormek, есть большая вероятность, что вы будете удивлены, увидев, насколько сильно хорошо заточенная кромка может повлиять на конечный результат на токарном станке.Как вы знаете, чувство контроля и потока на токарном станке начинается с острых инструментов.

Меньше точите – больше точите