Заточка токарных резцов по металлу – инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

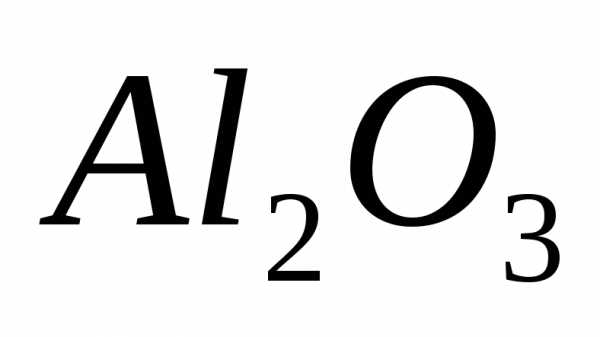

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

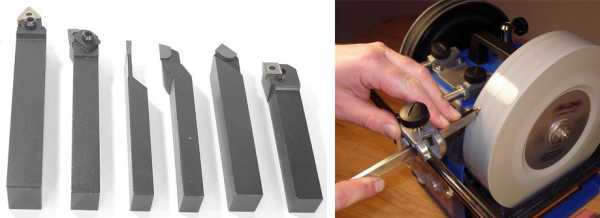

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

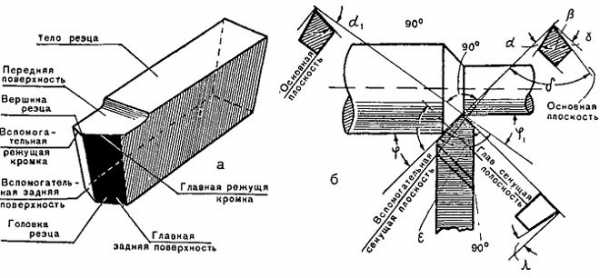

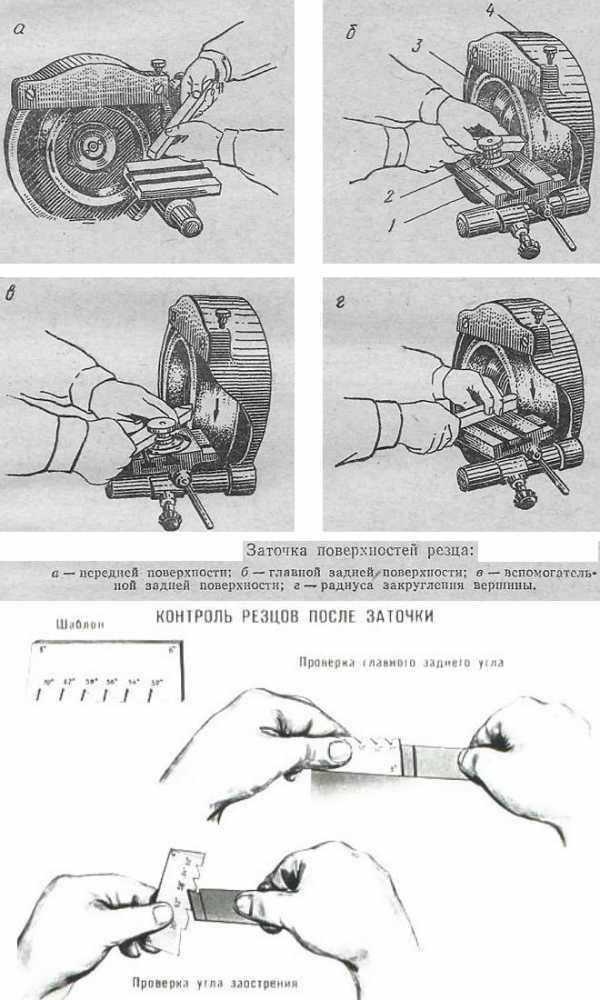

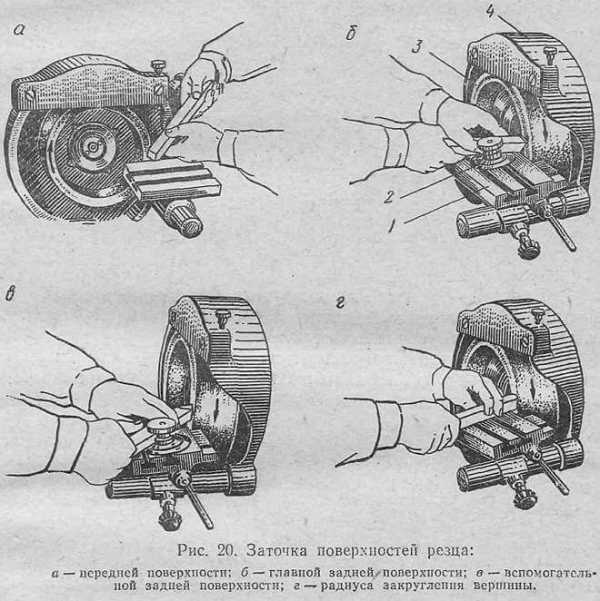

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

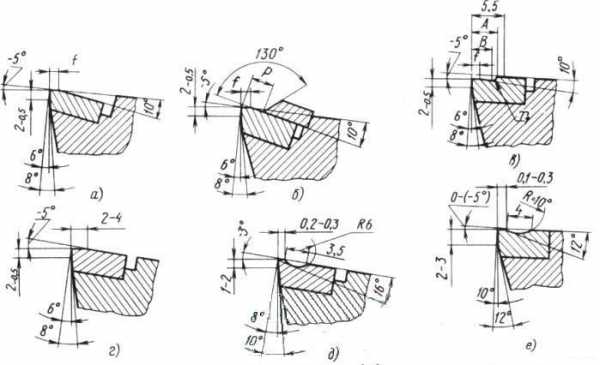

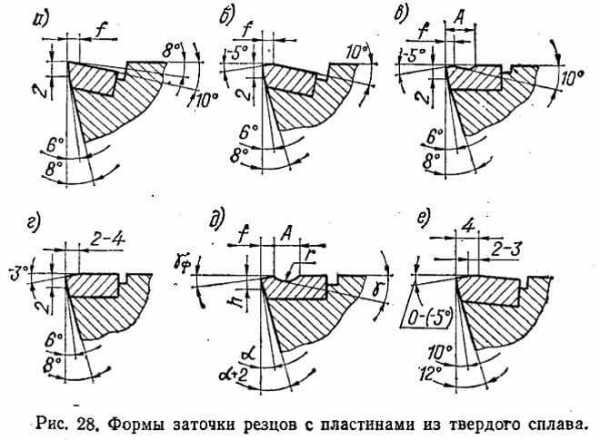

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

mekkain.ru

Заточка резцов для станка по металлу: способы, технология, видео

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Оглавление:

- Особенности

- Классификация резцов

- Технология заточки

- Рекомендации по выполнению работ и видео уроки

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании. Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

- Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

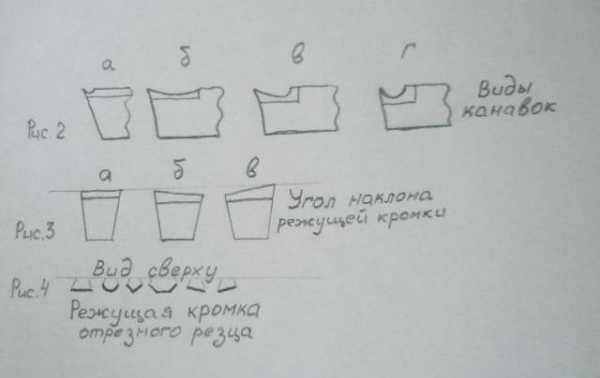

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

Правила заточки токарного инструмента, нюансы и схемы

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки. Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

orgstanki.ru

Правила заточки токарных резцов по металлу: инструмент, угол, доводка

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Как сила резания зависит от угла затачивания

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от – 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Особенности затачивания

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 – 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

oxmetall.ru

Лабораторная работа № 8 заточка токарных резцов

Цель работы:

1. Изучение износа металлорежущих инструментов, методов заточки инструмента, абразивных материалов и инструментов, используемых при заточке;

2. Освоение методики выбора техпроцесса заточки, заточных станков, абразивного инструмента и режимов заточки металлорежущего инструмента;

3. Получение практических навыков заточки и доводки токарных резцов.

Необходимый объем теоретической подготовки.

1. Износ режущих инструментов, [1,c.100],[2,с.74],настоящие методические указания.

2. Зависимость между скоростью резания и стойкостью инструмента, [1,c.111],[2,с.108], настоящие методические указания.

3. Абразивные инструменты (настоящие методические указания).

4. Заточные станки (настоящие методические указания).

5. Методы заточки режущего инструмента (настоящие методические указания).

Дополнительные вопросы.

1. Инструментальные материалы [3,c.421].

2. Смазывающе-охлаждающие жидкости.[I,c.66].

Содержание и порядок выполнения работы

1. Получить у преподавателя заготовку токарного резца и исходные данные для заточки.

2. Выбрать по справочным данным, приведенным в методическом указании, характеристики абразивных кругов, режимы черновой и чистовой заточки и доводки резца. Данные занести в таблицу результатов (таблица.8.1) в графу I.

3. Произвести настройку заточных станков. Черновую заточку резца выполнять на станке 3Б634,чистовую- на станках 3В642 и 8Е642Е в трехповоротных тисках, доводку на станке 3Б632В. Фактические характеристики абразивных кругов и режимы затачивания занести в графы 11 таблицы 8.1.

4. Произвести заточку резца. В процессе заточки производить методический контроль затачиваемых углов с помощью угломера и при необходимости корректировать настройку станков.

Износ режущих инструментов

В процессе резания возникает интенсивное трение между инструментом и обрабатываемой заготовкой. Под действием сил трения происходит истирание и выкрашивание частиц поверхностного слоя режущих частей инструмента, т.е. его износ. В зоне резания действуют высокие давления и температуры, в результате чего интенсивность износа режущей части инструмента значительно выше интенсивности износа деталей машин.

Физическая картина процесса износа при резании очень сложна. В зоне резания имеет место несколько видов (механизмов) износа. Основным видом является абразивно-механический износ. Абразивно-механический износ происходит в результате срезания и уноса микроскопических объемов материала инструмента твердыми структурными составляющими обрабатываемого металла.

При высоких давлениях и температурах соизмеримым по действию оказывается адгезионный (молекулярный) износ, выражающийся в схватывании (сваривании) материала инструмента с материалом заготовки и вырыванием отдельных частиц материала инструмента.

При резании возникает два интенсивных очага трения – трение стружки о переднюю поверхность резца и трение поверхности резания заготовки о заднюю поверхность резца. В соответствии с этим выделяют две основные формы износа- по передней и по задней поверхностям резца (рисунок 8.1). Так как центр давления материала стружки о переднюю поверхность смещен вглубь от режущей кромки, то износ передней поверхности обычно имеет форму лунки. Износ задней поверхности имеет вид площадки высотой А3 с задним углом, равным нулю.

При работе инструмента всегда имеет место износ и по передней и по задней поверхности режущей части, однако (в зависимости от условий обработки) может преобладать тот или другой вид износа.

При обработке хрупких металлов преобладает износ по задней поверхности, т. к. стружка надлома оказывает малое истирающее действие на переднюю поверхность. Преобладающий износ по передней поверхности наблюдается при обработке пластичных материалов с большими скоростями резания при сливной стружке.

Зависимость износа от времени имеет вид, показанный на рисунок 8.2. Кривую износа можно разбить на три участка. Участок I – период приработки или начального износа. В период приработки происходит истирание наиболее выступающих микронеровностей. Микронеровности имеют форму конусов и гребней и по мере износа площадь контакта увеличивается. Поэтому скорость износа максимальна в начале работы и уменьшается к концу периода приработки. Чем меньше шероховатость поверхности инструмента, тем короче будет период приработки.

Период нормального износа II характеризуется значительно более медленным и почти линейным возрастанием износа во времени. Обычно период нормального износа составляет 90-95 % всего времени работы резца.

При достижении износа определенной величины режущая кромка округляется, условия резания изменяются (возрастает трение, повышается температура резания) и наступает период повышенного (катастрофического) износа III.

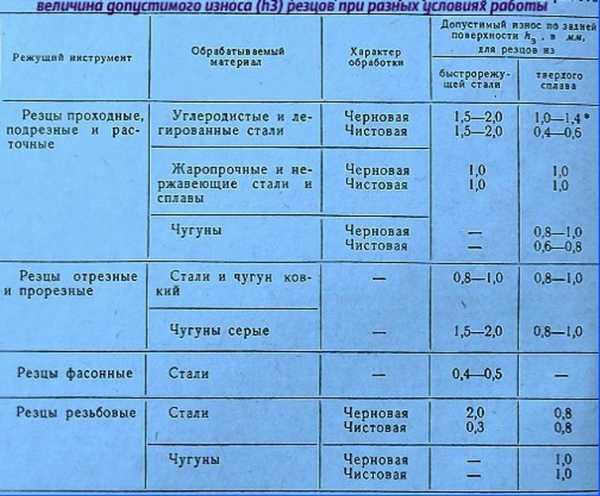

Таблица 8.1 – Характеристики абразивных кругов, режимы черновой и чистовой заточки и доводки резца

Характер заточки | Характеристики круга | Режим заточки | |||||||

Форма круга | Абразивный материал | Номер зернистости | Вид связки | Твёрдость | Скорость круга, м/сек | Продольная подача, м/мин | Поперечная подача, мм/дв.х. | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Черновая | I | ||||||||

II | |||||||||

Чистовая | I | ||||||||

II | |||||||||

Доводка | I | ||||||||

II | |||||||||

Примечание.

I – параметры, выбранные по справочным данным;

II – фактические параметры, установленные в результате настройки станка.

Работа инструмента в период катастрофического износа не целесообразна, и его нужно направлять на переточку.

Существует несколько критериев (признаков), руководствуясь которыми резец считают изношенным и подлежащим переточке. Простейшим критерием, который обычно используется при черновой обработке, является критерий блестящей полоски. Резец считается изношенным, если при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Это свидетельствует о том, что режущая кромка округлилась (полностью или в отдельных местах) и начинает сминать и полировать поверхность резания. Появление блестящей полоски свидетельствует о начале периода катастрофического износа. При чистовой обработке инструмент нельзя доводить до начала катастрофического износа, поэтому критерий блестящей полоски при чистовой обработке неприменим.

Критерий оптимального износа обеспечивает получение наибольшего общего срока службы инструмента. Общий срок службы инструмента М равен произведению количества переточек К на время работы инструмента между двумя переточками Т:

М = К · Т. (8.1)

При использовании этого критерия инструмент доводят до начала катастрофического износа, через определенные периоды измеряя величину износа.

Рисунок 8. 1. Формы износа резца.

Используя полученные данные расчетным путем, по специальной методике, определяют величины К и Т, обеспечивающие максимальное значение общего срока службы инструмента. Критерий оптимального износа целесообразно использовать для инструментов, работающих при постоянных условиях, в условиях крупносерийного и массового производства.

Рисунок 8.2. Зависимость износа от времени работы инструмента.

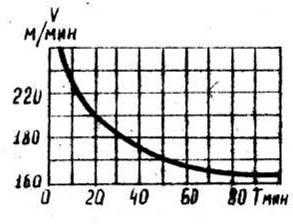

Рисунок 8.З. Стойкостная зависимость при обработке твердосплавным резцом заготовки из стали 45

При чистовой (окончательной) обработке используется технологический критерий износа инструмента. Он заключается в том, что инструмент считается изношенным и подлежит переточке, когда обработанная поверхность перестает отвечать технологическим условиям по точности или шероховатости. По этому критерию перетачивать инструмент приходится наиболее часто. Технологический критерий является основным для инструментов, работающих на станках-автоматах и автоматических линиях.

Зависимость между скоростью резания и стойкостью инструмента

Время работы инструмента между двумя переточками – период стойкости – зависит от многих факторов: физико-механических свойств обрабатываемого материала, материала режущей части инструмента, подачи, глубины резания, геометрических параметров резца и т.д. Однако, наибольшее влияние на стойкость инструмента оказывает скорость резания. Допускаемая скорость резания, в первую очередь, зависит от принятого периода стойкости инструмента. Зависимость между скоростью резания и периодом стойкости инструмента называется стойкостной зависимостью.

На рисунок 8.3 приведена стойкостная зависимость для резца, оснащенного пластинкой твердого сплава ТI5K6 при токарной обработке заготовки из стали 45 (при t = 2 мм и S= 0,63 мм/об).

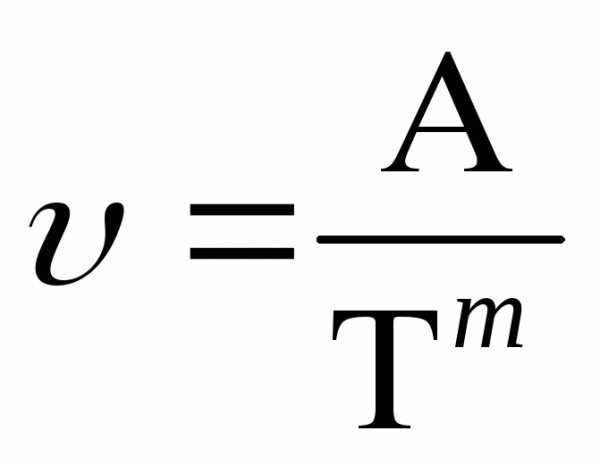

Такая форма стойкостной зависимости является типичной. Аналитически она выражается уравнением следующего вида:

,

(8.2)

,

(8.2)

где А–постоянная, зависящая от свойств обрабатываемого материала и условий обработки;

Т – период стойкости инструмента;

m – показатель степени, зависящий от свойств обрабатываемого материала, материала режущей части и условий обработки (для резцов, оснащенных пластинками твердого сплава, m = 0,125 – 0,3).

Для токарных резцов, оснащенных твердым сплавом, период стойкости рекомендуется принимать в пределах Т = 60 – 90 мин.

Абразивные инструменты

Затачивание металлорежущего инструмента – один из видов обработки материалов шлифованием. Шлифование производится абразивным инструментами, режущими элементами которых являются твердые зерна абразивных материалов.

Абразивные инструменты характеризуются геометрической формой и размерами, материалом и размерами (зернистостью) режущего абразивного зерна, твердостью, структурой, материалом связки, классом точности и классом дисбаланса.

Наиболее распространенными абразивными инструментами являются шлифовальные круги. Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424-83, который предусматривает 22 профиля и несколько сот типоразмеров. Для заточки резцов чаще всего используются шлифовальные круги плоские прямого профиля (ПП), чашечные цилиндрические (ЧЦ) и чашечные конические (ЧК).

Абразивные материалы делятся на естественные: алмаз, кварц, корунд, наждак, кремень, гранат, и искусственные: электрокорунд, карбид кремния, карбид бора, кубический нитрид бора (эльбор, кубонит, боразон), искусственные алмазы. В настоящее время для изготовления абразивных инструментов используются, в основном, искусственные абразивные материалы. Характеристики искусственных абразивных материалов приведены в таблице 8.2.

Зерна абразивного материала разделяют по крупности на группы (шлифзерно, шлифпорошок и микропорошки) и номера внутри групп. В обозначении зернистости (например, 32П) цифра указывает размер зерна основной фракции (в нашем случае 315 – 400 мкм), буква – содержание зерна основной фракции (в нашем примере 55 %).

Под твердостью абразивного инструмента понимают прочность удержания абразивных зерен в инструменте при помощи связки. Твердость определяется количеством к свойствами связки, введенной в инструмент. По твердости абразивные инструменты разделяются на семь групп – мягкие (М), среднемягкие (СМ), средние (С) и т. д. С подразделением на две или три степени твердости внутри каждой группы (M1, M2, МЗ, СМ1, СМ2, C1, С2 и т. д.).

Структура абразивного инструмента характеризует его внутреннее строение-соотношение объемов абразивных зерен, связки и пор ГОСТ предусматривает двенадцать номеров структуры. Чем выше номер, тем больший объем занимают поры, т.е. тем более открытая структура инструмента. Для заточки инструмента используются шлифовальные круги с номерами структуры 8 -10.

Связки в абразивных инструментах бывают неорганические (керамическая, магнезиальная, силикатная), органические (бакелитовая, вулканитовая) и металлические.

Установлено два класса точности абразивных инструментов – А и Б. Допуски на предельные отклонения наружного диаметра, посадочного отверстия, смещения оси отверстия и высоты кругов для класса А в 1,5-2 раза меньше, чем для класса Б.

Класс дисбаланса характеризуется неуравновешенностью массы шлифовального круга. Установлено четыре класса дисбаланса для инструмента разной сортности, зернистости и размеров.

Рассмотрим пример маркировки шлифовального круга 14 А 40 П С2 6 К5, А, 2 кл ПП 500x50x305, 35 м/сек:

14A-вид абразивного материала, 40П-номер и индекс зернистости, С2 – степень твердости, 6-номер структуры, К5-вид связки, А-класс инструмента, 2 кл – класс дисбаланса, ПП – форма крута, 500-наружный диаметр, 50-высота, 305 -диаметр отверстия, 35 м/сек – допустимая окружная скорость круга.

В последнее время широкое распространение получила заточка резцов и другого металлорежущего инструмента алмазными и эльборовыми кругами. Алмазные и эльборовые круги в 3-4 раза превосходят по износостойкости описанные выше абразивные инструменты. В отличие от абразивных материалов, где повышение твердости сопровождается уменьшением прочности, в алмазах наивысшая твердость сочетается с прочностью, превышающей прочность электрокорунда и карбида кремния в 2-3 раза. Однако алмаз имеет невысокую термостойкость и химически активен к железу, поэтому алмазные круги не рекомендуется применять для заточки инструментов, изготовленных из углеродистых, легированных и быстрорежущих сталей.

В эльборе (кубическом нитриде бора) в отличие от алмаза сочетаются высокая твердость с высокой термостойкостью и химической инертностью к железу. Благодаря этому эльборовые инструменты весьма эффективны при высокоскоростной заточке инструментов из инструментальных сталей. Круги из эльбора, обладая высокой износостойкостью, длительно сохраняют высокие режущие свойства и заданный профиль.

Основные характеристики алмазных и эльборовых кругов такие же, как и кругов из обычных абразивных материалов. Отличия заключаются в следующем. Абразивный материал со связкой в алмазных и эльборовых кругах наносится в виде слоя на основу, в маркировке указывается ширина и высота этого слоя.

Алмазный и эльборовый инструмент характеризуется концентрацией алмазного или эльборового порошка в абразивном слое. Содержание алмазов или эльбора, равное 25 % от объема слоя, принято за концентрацию 100 %. Алмазные и эльборовые круги изготавливают с концентрацией от 25 % до 200 %.

Кроме этого, в маркировке указывается общее количество алмаза или эльбора в инструменте в каратах. Для изготовления алмазных кругов используют порошки синтетических и природных алмазов.

Таблица 8.2 Характеристики искусственных абразивных материалов

Абразивный материал | Химическая формула | Микро твёрдость кгс/мм | Термостойкость, °С | Стойкость к динамическим нагрузкам | Инертность к железу |

Электрокорунд | | 1900-2400 | 1700-1800 | Высокая | Инертен |

Карбид кремния | | 3300-3600 | 1300-1400 | Повышенная хрупкость | – |

Карбид бора | | 4000-4500 | Низкая, окисляется при t > 500°С | Очень хрупок | – |

Кубический нитрид бора | | 8000-9600 | 1500-1600 | Выше, чем у карбида бора, но ниже, чем у алмаза | Инертен |

Алмаз | | До 10060 | Пониженная, окисляется при t > 750°С | Высокая | Химически активен к железу |

Для заточки инструмента рекомендуется использовать круги из порошков АСР, АСК, АСВ. Эльборовые круги изготовляют из порошка эльбора ЛО (обычной прочности) и ЛП (повышенной прочности).

Рассмотрим пример маркировки алмазного круга: А 4К 150х 32x32x5x3, AСP 63/50 IOOK C2 307 35 м/сек. А4К-форма круга чашечный конический (у алмазных кругов перед обозначением формы ставится буква А, а у эльборовых – буква Л), 150-наружный диаметр, 32-высота круга, 32- диаметр отверстия, 5-ширина алмазного слоя, 3-высота алмазного слоя, АСР -материал, 63/50-зернистость, 100-концентрация 100 %, К-связка, С2- твердость, 30-количество карат алмаза, 7-структура, 35 м/сек – допустимая окружная скорость.

Методы заточки металлорежущего инструмента

Заточка металлорежущего инструмента производится:

абразивными инструментами;

физико-химическими методами;

комбинированными методами, сочетающими физико-химические и механическое действия.

При физико-химических методах заточки удаление припуска производится за счет физических и химических явлений. Из физико-химических методов заточки инструмента получили распространение электроэрозионный, основанный на явлении эрозии (разрушения электродов при пропускании между ними импульсного тока), и электрохимический, основанный на явлении растворения анода при электролизе.

Комбинированные методы, сочетающие физико-химическое и механическое воздействия на заготовку, дают значительно больший эффект при заточке, чем каждый из методов отдельно. Из комбинированных методов наибольшее распространение получили: анодно-механическая, электроконтактная и электроабразивная заточки режущего инструмента.

При анодно-механической заточке резец подводится к вращающемуся металлическому диску. Через контакт пропускают постоянный ток (диск- катод, инструмент-анод) и в зону обработки подают электролит. Заточка происходит за счет электрохимических и электроэрозионных процессов и механического действия вращающегося диска. На станках для анодно-механической заточки обработка может производиться в трех режимах: обдирка (черновая заточка), чистовая заточка, доводка.

Электроконтактная заточка так же производится вращающимся металлическим диском при пропускании тока (обычно переменного), но без подачи электролита. Обработка происходит за счет локального разогрева заготовки в месте контакта и удалении размягченного металла диском. Этот метод менее производителен, чем анодно-механический и применим только для предварительной черновой заточки, но находит применение благодаря своей простоте.

Механизм действия и схема процесса электроабразивной заточки такие же, как при анодно-механической заточке, только вместо металлического диска используется абразивный круг на металлической связке. В последнее время получила широкое распространение разновидность электроабразивной заточки – электроалмазная заточка. Электроалмазная заточка производится алмазными кругами на металлических связках типа М5-5, М013Э, МВ1. При электроалмазной обработке около 75 %-припуска снимается за счет анодного растворения и электроэрозии и около 25 % -за счет механического воздействия алмазных зерен. Электроалмазная заточка более производительна, обеспечивает меньшую шероховатость поверхности, чем заточка абразивными и алмазными инструментами и другими комбинированными методами, и является одним из наиболее перспективных методов заточки.

Физико-химические и комбинированные методы заточки, несмотря на их эффективность, технологически сложнее заточки абразивными кругами. Поэтому основным методом заточки в настоящее время является заточка абразивными кругами.

Заточка металлорежущих инструментов абразивными кругами производится по чертежам и технологическим процессам, разрабатываемых в соответствии с ГОСТ 14 301-73.

В общем случае заточку металлорежущего инструмента проводят в три этапа:

При

черновой

заточке

снимается основная часть припуска и

режущей части инструмента придается

заданная чертежом геометрическая форма.

При черновой заточке токарных резцов,

заданный передний угол обычно придается

не всей передней поверхности, а фаске

у режущей кромки шириной 0,5-3 мм. Остальная

часть передней поверхности затачивается

под углом  + (2°-3°). Так же затачиваются и задние

поверхности. Ширина фаски у обдирочных

резцов по передней поверхности 2-3 мм, по

задней поверхности 1-3 мм. У чистовых

резцов по передней поверхности- 1,0-1,5 мм

и по задним поверхностям – 1,0-2,0 мм.

Черновая заточка для увеличения

производительности процесса производится

крупнозернистыми кругами. Шероховатость

поверхности после черновой заточки Rа = 2,5-0,63

мкм (6-7

кл.).

+ (2°-3°). Так же затачиваются и задние

поверхности. Ширина фаски у обдирочных

резцов по передней поверхности 2-3 мм, по

задней поверхности 1-3 мм. У чистовых

резцов по передней поверхности- 1,0-1,5 мм

и по задним поверхностям – 1,0-2,0 мм.

Черновая заточка для увеличения

производительности процесса производится

крупнозернистыми кругами. Шероховатость

поверхности после черновой заточки Rа = 2,5-0,63

мкм (6-7

кл.).

Чистовую заточку производят мелкозернистыми кругами на станках с большей жесткостью узла шпинделя и малыми осевым и радиальным биениями шпинделя. Шероховатость поверхности после чистовой обработки повышается до Rа = 0,63-0,16 мкм (8-9 кл.).

Стойкость резца и шероховатость обработанной поверхности заготовки в значительной мере зависит от степени остроты режущей кромки (отсутствие на ней зазубрин) и шероховатости передней и задних поверхностей у режущих кромок. Поэтому режущие инструменты после заточки подвергают доводке для получения шероховатости Rа = 0,08-0,02 мкм (11-12 кл.). Доводку производят не по всей передней и задним поверхностям, а только пo фаскам у режущих кромок.

До широкого применения алмазных кругов основным методом доводки являлась обработка на доводочных станках при помощи вращающегося чугунного диска-притира. На притир наносится мелко-абразивная паста. Абразивные зерна пасты внедряются в поверхность притира и производят обработку-срезание микростружки с поверхности заготовки. Этот способ отличается сравнительно высокой трудоемкостью. В настоящее время доводку, как правило, производят мелкозернистыми алмазными и эльборовыми кругами. Для доводки используются круги на бакелитовой связке. Доводка производится на станках, специально для этого предназначенных. Доводку алмазными и эльборовыми кругами производят с охлаждением.

Для твердосплавного инструмента рекомендуется следующий технологический процесс заточки.

Черновое затачивание кругами из карбида кремния.

Чистовое затачивание алмазными кругами.

Доводка алмазными кругами.

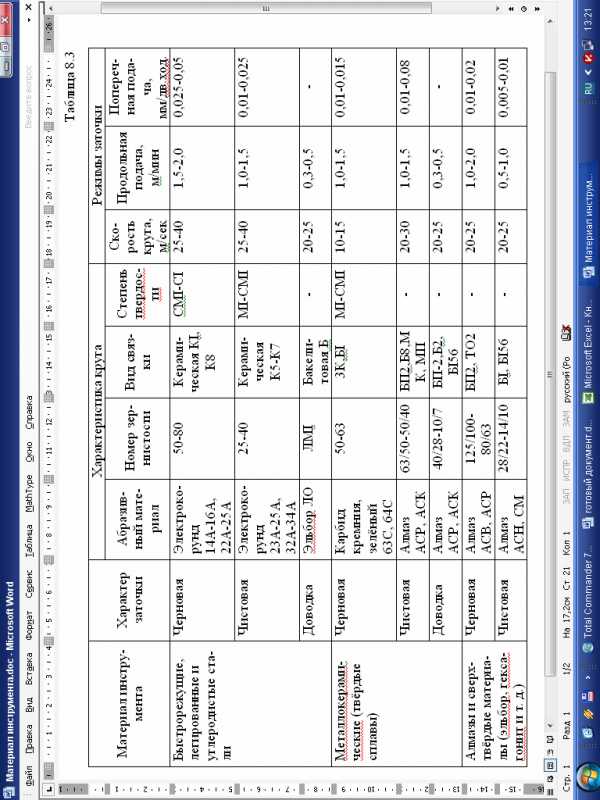

Характеристики кругов и режимы заточки приведены в таблице 8.3.

Для заточки инструментов из быстрорежущей, легированной и углеродистой стали рекомендуется следующий техпроцесс.

Черновое затачивание крупнозернистыми кругами из электрокорунда.

Чистовое затачивание мелкозернистыми кругами из электрокорунда.

Доводка эльборовыми кругами.

Характеристики кругов и режимы заточки приведены в табл.8.3.

Заточку резцов из сверхтвердых материалов (эльбора, гексагонита), а так же из поликристаллов алмаза типа карбанадо и баллас производят алмазными кругами (см. таблицу 8.З). Заточку ведут с обильным охлаждением.

Доводка выполняется на точных чугунных притирах пастами из микропорошков алмазов ACH, ACM I4/I0-5/3 на масле (лучше оливковое).

Заточные станки

Для затачивания режущих инструментов применяют универсальные и специальные заточные станки.

На универсальных станках можно производить заточку всех видов режущего инструмента.

В настоящее время станкостроительная промышленность выпускает универсально-заточные станки 3Б641, 3Б642, 3В642, 3Б643 и 3640, оснащенные точными приспособлениями и принадлежностями.

Разработана гамма новых современных универсально-заточных станков 3М642E (вместо 3Б642), 3М642 (вместо 3В642), 3M642E-I (с удлиненным столом).

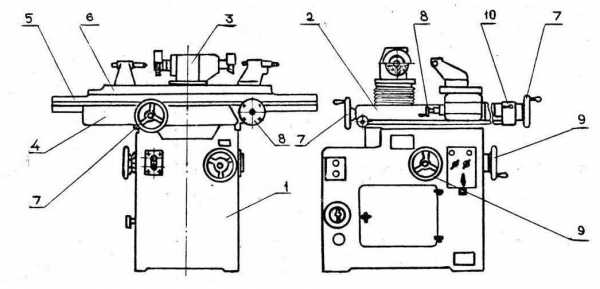

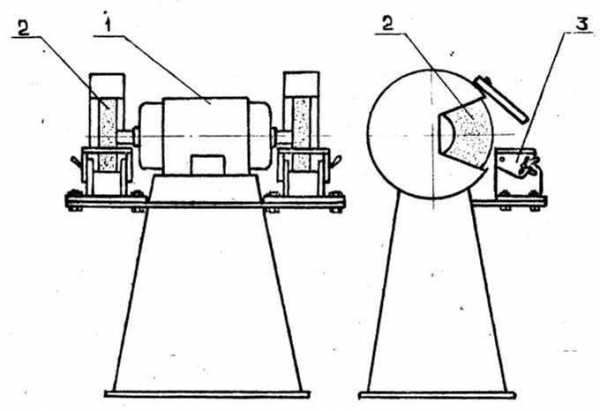

На рисунок 8.4 показан общий вид универсально-заточного станка. Станок имеет три основные узла станину 1, суппорт 2 и шлифовальную бабку 3.

Станина предназначена для установки на ней всех остальных узлов станка. Она представляет собой чугунную отливку коробчатой формы. На верхней части станины имеются направляющие, по которым перемещается суппорт. Внутри станины смонтировано электрооборудование и бак со смазывающе-охлаждающей жидкостью.

Суппорт предназначен для закрепления затачиваемого инструмента и сообщения ему в процессе заточки продольной и поперечной подач. Суппорт состоит из поперечных салазок 4, продольных салазок 5 и стола 6.

Поперечные салазки перемещаются по направляющим станины в поперечном (относительно плоскости вращения абразивного круга) направлении. По направляющим на верхней части поперечных салазок перемещаются продольные салазки 5. На продольных салазках располагается стол 6. На столе с помощью болтовых прижимов крепятся приспособления, в которых закрепляется затачиваемый инструмент: тиски, делительные головки, передняя и задняя бабки (для крепления инструмента в центрах) и т.д. Стол может поворачиваться в горизонтальной плоскости на угол 90°.

Продольная и поперечная подачи суппорта производятся вручную маховичками 8 и 7 соответственно. Кроме этого, станок имеет механизм толчковой поперечной подачи. При нажатии на рычаг 10 суппорт перемещается в поперечном направлении на 0,025 мм. Для осуществления следующего толчка рычаг необходимо отпустить и вновь нажать.

Шлифовальная бабка 3 имеет двухсторонний шпиндель, на котором можно закреплять одновременно два шлифовальных круга. Двухскоростной двигатель и ременная передача сменная позволяют сообщать шпинделю четыре частоты вращения 2240; 3150; 4500 и 6300 об/мин.

Шлифовальная бабка может поворачиваться в горизонтальной плоскости на угол 350°. Кроме этого, колонна со всеми механизмами шлифовальной бабки может перемещаться вертикально. За счет этого перемещения осуществляется вертикальная подача при заточке. Вертикальная подача производится вращением маховичка 9. В соответствии с ГОСТ 1584-87 универсально-заточные станки изготавливаются повышенной и высокой точности (классы П и В). Допуск на осевое и радиальное биение шпинделя для станков класса точности П соответственно 3 и 4 мкм и для класса точности В- соответственно 2 и 2,5 мкм.

Затачивание резцов на универсально-заточном станке производится с применением трехповоротных тисков (рисунок 8.5). Нижняя плита тисков 1 закрепляется на столе станка двумя болтовыми прижимами. Резец закрепляется в тисках между подвижной 2 и неподвижной 3 губками. Корпус 4 тисков может устанавливаться под любым углом в пространстве за счет поворота кронштейна 5 вокруг оси А, кронштейна 6 вокруг оси Б и корпуса 4 вокруг оси В. Шкала с градусными делениями облегчает установку корпуса тисков под необходимым углом.

Рисунок 8.4. Универсально-заточной станок

Рисунок 8.5. Трехповоротные тиски

Рисунок 8.6. Точильно-шлифовальный станок

При

заточке передней поверхности резец

устанавливается горизонтально

передней поверхностью к поверхности

абразивного круга. Затем поворотом

вокруг оси В устанавливается заданный

угол  ,

поворотом вокруг оси Б заданный угол

,

поворотом вокруг оси Б заданный угол и

поворотом вокруг оси А угол

и

поворотом вокруг оси А угол  arc

tg·(tg

arc

tg·(tg ·

cos

·

cos ).

).

При

заточке задней поверхности исходное

положение резца такое же, как и при

заточке передней поверхности. Угол  (

( ) устанавливается

поворотом вокруг оси В, угол α +

90° или

) устанавливается

поворотом вокруг оси В, угол α +

90° или  + 90° поворотом вокруг оси А.

+ 90° поворотом вокруг оси А.

Ручную заточку резцов можно производить на точильно-шли-фовальных станках моделей 3Б633, 3Б634, 3М636. На рисунке 8.6 приведен общий вид точильно-шлифовального станка.

Электродвигатель 1 приводит во вращение два шлифовальных круга 2. Обычно один круг крупнозернистый – для черновой заточки, второй мелкозернистый – для чистовой заточки. При заточке резец кладется на столик 3. Столик может поворачиваться вокруг горизонтальной оси на требуемый угол.

Заточка

передней поверхности резца производится

торцом круга. Столик поворачивается на

угол φ к

горизонтали, а резец на столике

поворачивается под углом γ к

плоскости вращения круга. Заточка задних

поверхностей резца производится

периферией круга. Столик при этом

поворачивается на угол α ( ),

а резец на столик на уголφ (

),

а резец на столик на уголφ ( )

к плоскости вращения круга.

)

к плоскости вращения круга.

Для заточки и доводки резцов выпускается гамма специальных станков. Для заточки задних поверхностей выпускаются полуавтоматы моделей 3Е624, 3Е24Э, 3Д624, для заточки передней поверхности-полуавтоматы моделей 3626, 3626Э. Для доводки задних поверхностей станок модели 3622Д.

Станки с индексом “Э” предназначены для электроалмазной заточки токопроводящими алмазными кругами на металлических связках.

Для

ручной заточки и доводки поверхностей

резцов алмазными кругами этот завод

выпускает специализированные станки

модели 3Б632В. Общий вид станка приведен

на рисунке 8.7. На двухстороннем

шпинделе закрепляются алмазные

шлифовальные круги 1. Резец закрепляется

на столике 2. Столик подвешен на четырех

пластинчатых пружинах и при ручном

возбуждении колеблется вдоль плоскости

вращения шлифовального круга с частотой

100-130 колеб/мин. Столик может поворачиваться

вокруг горизонтальной оси на угол-

-10…+20°. Угол поворота отсчитывается по

шкале. Поперечная подача осуществляется

перемещением столика маховичком 3.

При заточке или доводке задней поверхности

резца столик поворачивается на угол α ( ).

Резец поворачивается на столике на

уголφ (

).

Резец поворачивается на столике на

уголφ ( ), угол

поворота отсчитывается по шкале на

зажимном устройстве 4.

), угол

поворота отсчитывается по шкале на

зажимном устройстве 4.

Рисунок 8.7. Специализированный заточной станок 3Б632В

studfiles.net

Углы заточки проходных резцов

Статические углы резцов называют так же углами заточки, т. к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла равно 10°. Однако, если не проходит выкрашивания режущей кромки, этот угол можно увеличить до 15…20°, а для ее упрочнения затачивают упрочняющую фаску f под углом γf = 0…-5°, шириной примерно равной толщине срезаемого слоя а. На передней поверхности часто затачивают лунку для обеспечения завивания стружки.

Задний угол затачивают под углом 8…12°. Меньшие значения применяют для черновой обработки, большее – для чистовой.

Главный угол в плане изменяется в пределах 30…90°. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол γ = 90° рекомендуется для обработки нежестких заготовок, что ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки. Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10°, а иногда делают нулевым (для резцов с зачищающими режущими кромками).

Угол наклона режущей кромки λ изменяется в пределах ±5° и влияет на направление схода стружки и на прочность режущего клина. При положительных углах λ стружка сходит в направлении к обработанной поверхности, при отрицательных углах λ – в направлении к обрабатываемой поверхности.

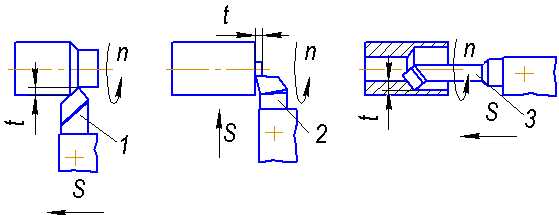

Другие типы токарных резцов применяются для обработки деталей типа ступенчатых валов, дисков, втулок и др. (рис. 5).

а) б) в)

Рис. 5. Схемы обработки ступенчатого вала (а), подрезание торца диска (б), растачивания отверстия втулки (в), n – частота вращения заготовки; S – подача; t – глубина резания;

1 – проходной упорный резец; 2 – подрезной резец; 3 – расточной резец

Координаты плоскости для этих резцов показаны на рис. 6.

а) б) в)

Рис. 6. Координатные плоскости для токарного упорного резца (а)

токарного подрезного резца (б) и токарного расточного резца (в)

Примечание: основная плоскость для всех резцов совпадает с плоскостью чертежа.

Измерение углов токарных резцов

Для измерения углов резцов контактным методом применяются угломеры, которые подразделяются на нониусные и оптические. Погрешность измерения углов 2…5°. Для более точных измерений используют уровни, измерительные микроскопы и др. (на рис. 7 показан угломер с нониусом).

Рис. 7. Угломер с нониусом

Порядок выполнения работы

Получить задание.

Определить кинематические характеристики резания.

Дать эскиз резца и показать его рабочие поверхности и режущей кромки.

Показать статические углы резца в буквенных обозначениях.

Измерить геометрические параметры резца и занести результаты измерения в табл. 1.

Таблица 1

Тип резца | Углы режущей части, …° | |||||||

γ | α | β | φ | φ 1 | ε | α1 | λ | |

studfiles.net

Форма заточки режущей части токарных резцов

Форма заточки режущей части токарных резцов

| Форма заточки передней поверхности | Эскиз | Обрабатываемый материал |

| Быстрорежущие резцы | ||

| Плоская с положительным передним углом | Серый чугун, бронза, сталь с σ>800МПа и другие хрупкие материалы. | |

| Сталь с σ≤800МПа, чугун с НВ≤200. | ||

| Криволинейная с фаской | Вязкие цветные металлы, легкие сплавы, сталь σ<800МПа при необходимости завивания стружки. | |

| Криволинейная | Материалы с σ=900…1000МПа. | |

| Резцы с пластинками из твердого сплава | ||

| Плоская с положительным передним углом | Серый чугун, бронза и другие хрупкие материалы . | |

| Плоская с положительным передним углом и отрицательной фаской | Ковкий чугун, сталь и стальное литье с σ≤800МПа, а так же стали с σ>800МПа при недостаточной жесткой технологической системе. Для отвода и дробления стружки применяется стружколом. | |

| Плоская с отрицательным передним углом | Сталь и стальное литье с σ>800МПа , загрязненное неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы – черновая обработка. | |

| Плоская с мелкоразмерной канавкой γ=-5° γ=0 | Сталь и стальное литье с σ=600…800МПа. | |

| Сталь и стальное литье с σ<600МПа. | ||

| Криволинейная с отрицательной фаской | Коррозионно-стойкие стали с σ≤850МПа, другие материалы с σ=700…900МПа. | |

1. Радиус выемки на токарных резцах с криволинейной формой заточки передней поверхности в зависимости от подачи принимается равным R=(10…15)s, у прорезных и отрезных резцов R=(50…60)s.

2. Допуск на заточку углов принимается ±1°.

3. Доводку передней и задней поверхности необходимо производить вдоль главной режущей кромки и по радиусу R.

Геометрические параметры режущей части токарных резцов для обработки пластмасс

| Вид пластмассы | Марка материала инструмента | Углы лезвия резца | |||

| Передний γ | Задний α | в плане | |||

| Главный φ | Вспомогательный φ1′ | ||||

| Оргстекло | ВК8 | 10…20 | 15…20 | 45 | 15 |

| Фторопласт | 0…10 | 20 | 45 | 15 | |

| Стеклотекстолит | 5 | 25 | 45 | 15 | |

| Гетинакс | ВК6-М | 8…12 | 20 | 45 | 12 |

| Волокнит | ВК-3 | 5 | 25 | 45 | 15 |

www.tokar-work.ru

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

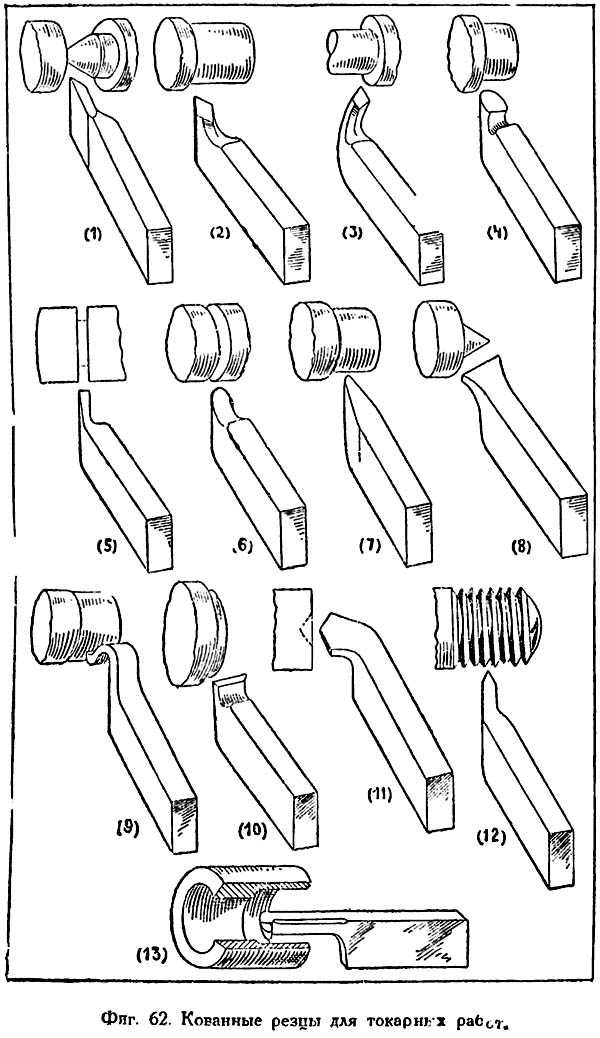

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен “нормальными” резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным”.

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания (“тонкой стружке”). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

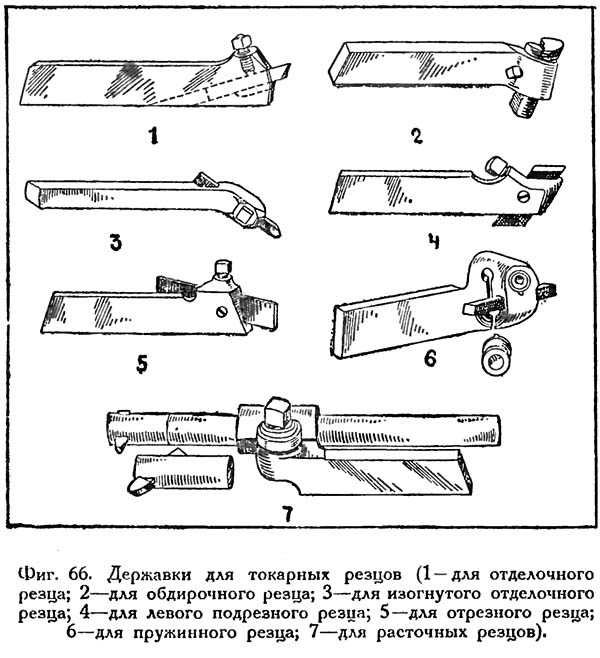

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

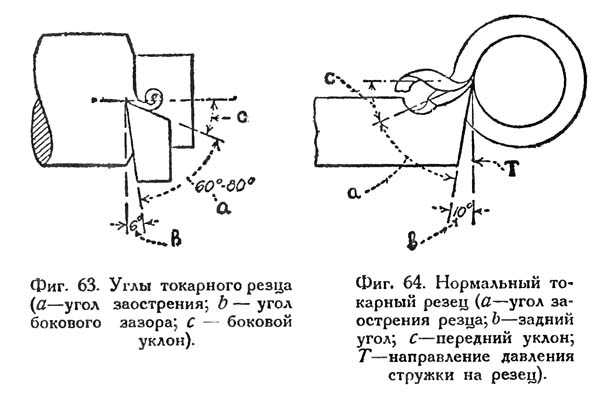

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится (“сдаст”) под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

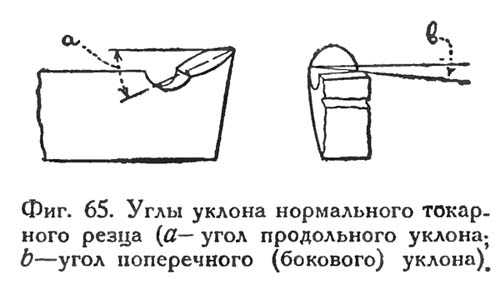

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление “въедаться”, т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

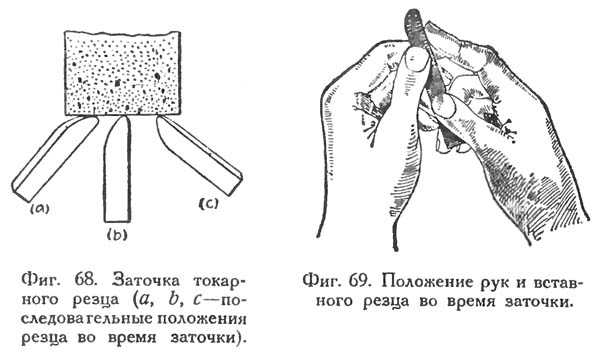

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: “большая” или «крупная” подача, „малая” или „тонкая” подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой” для крупного станка и „большой” для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 – 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь – 7,5 метр/мин

- Поделочная сталь и железо – 10.5 метр/мин

- Чугун – 12 метр/мин

- Латунь – 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Полезные ссылки по теме – Дополнительная информация

Каталог-справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru