Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

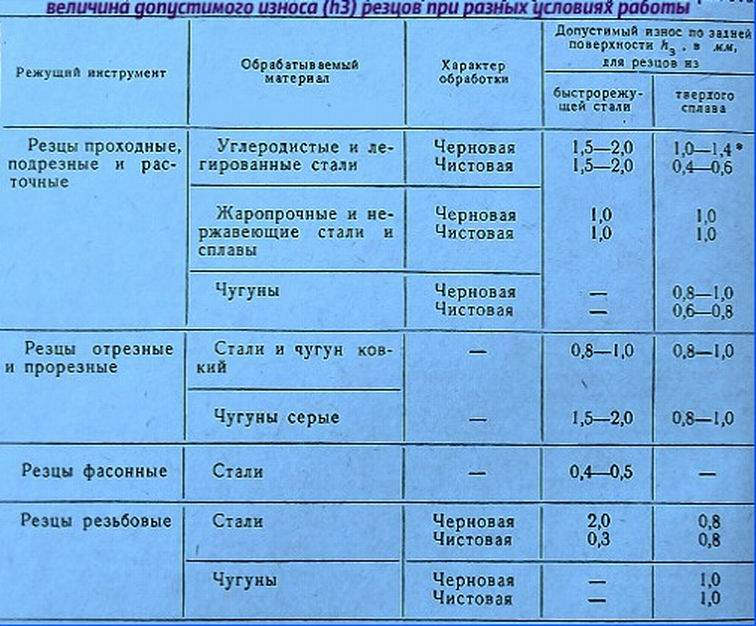

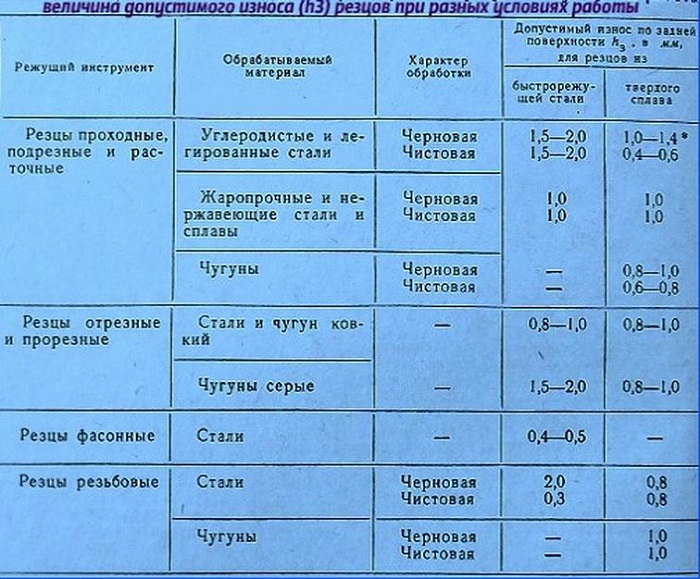

Допустимая величина износа указана в таблице ниже

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

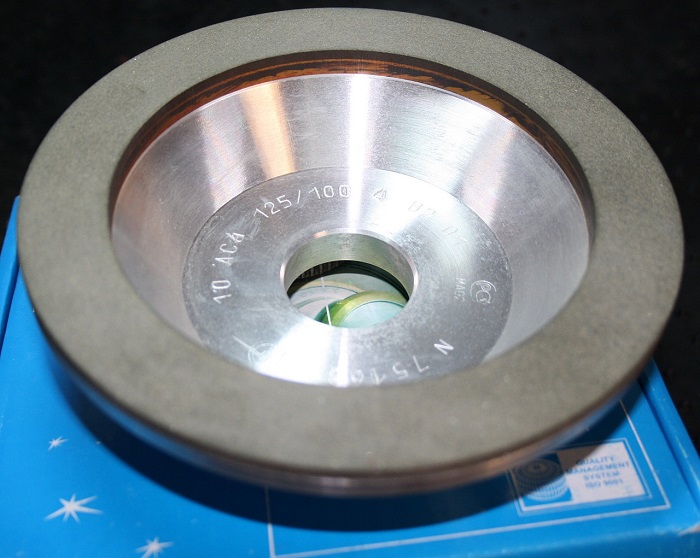

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Порядок и особенности

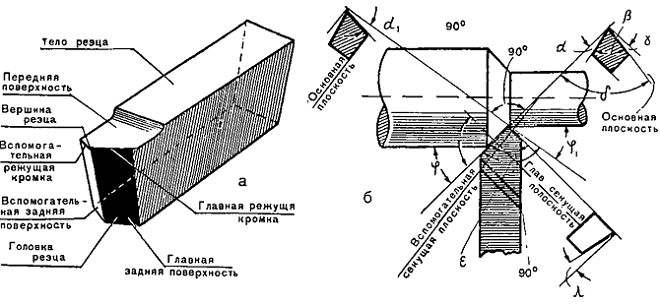

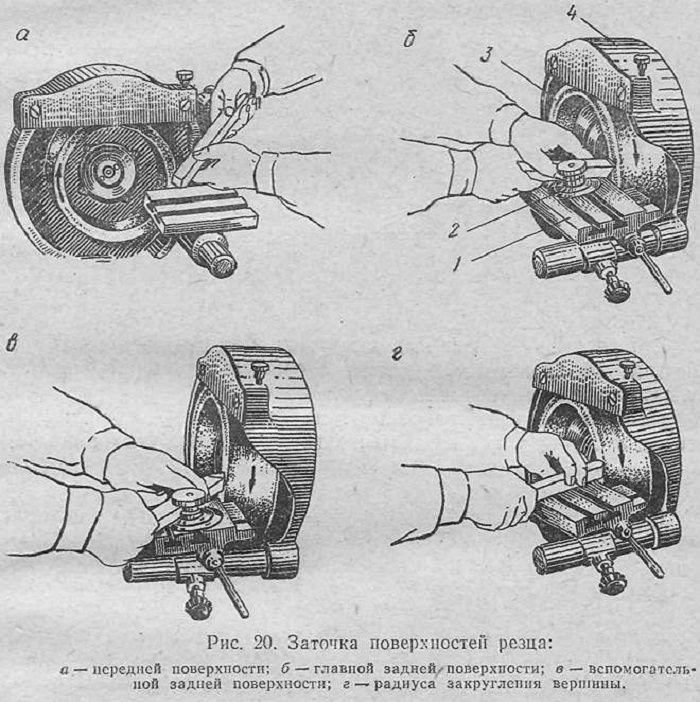

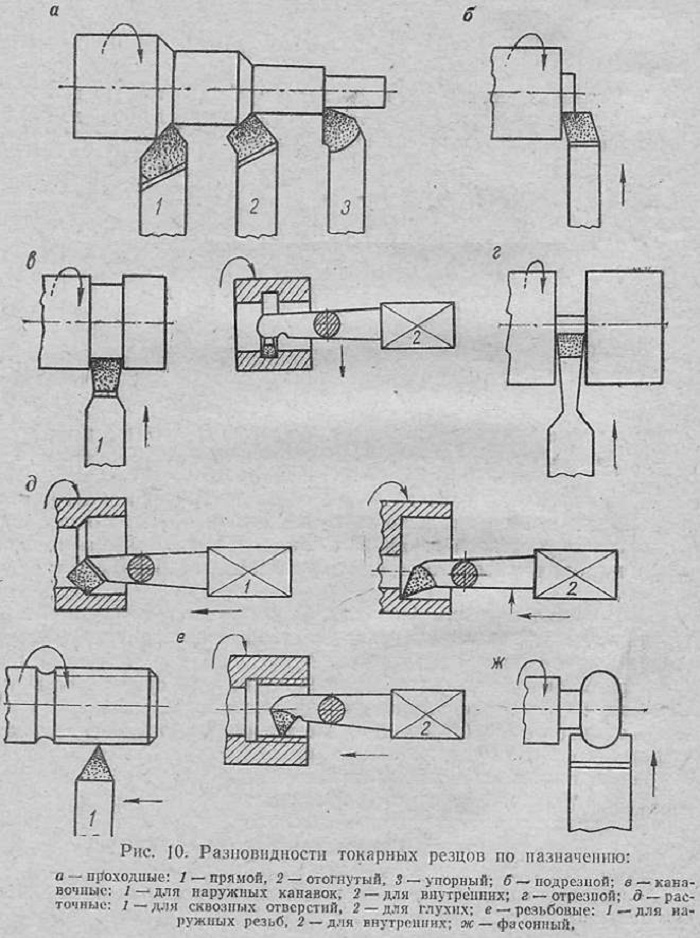

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

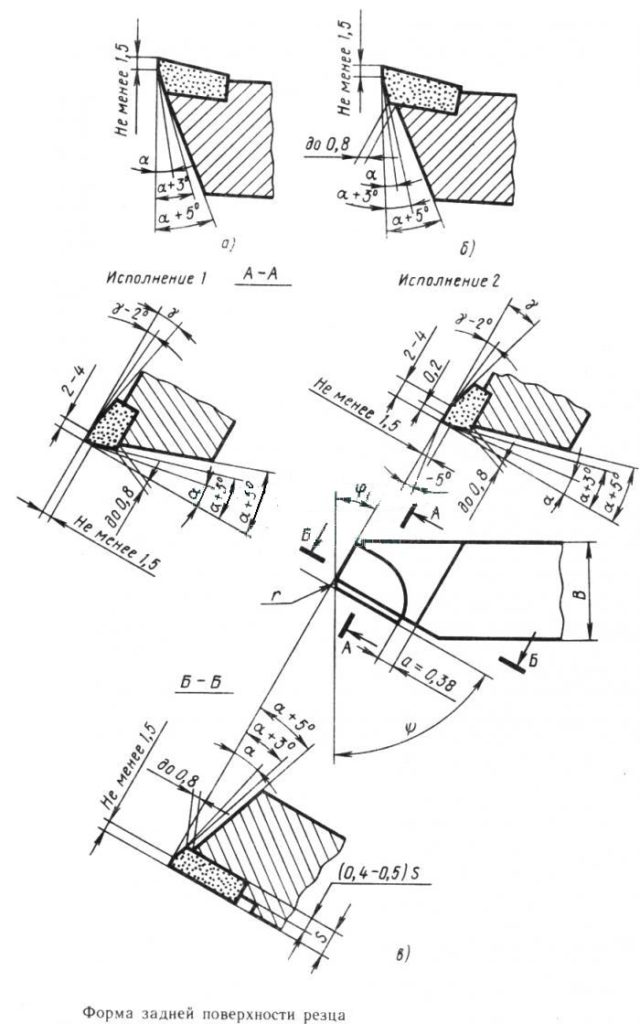

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

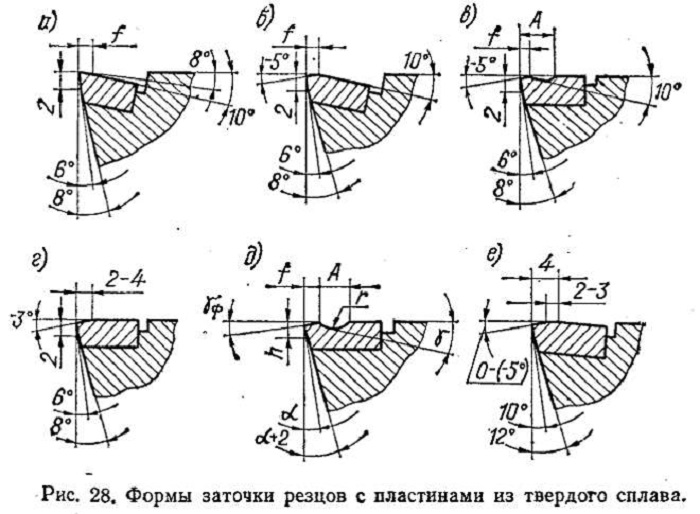

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

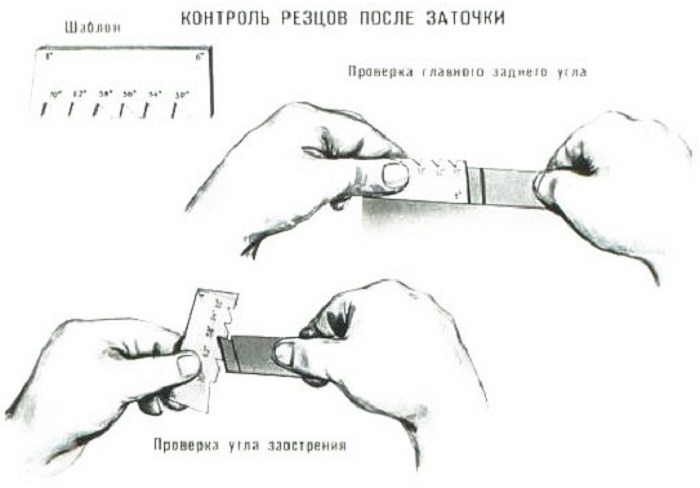

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Какие есть виды (+ характеристики)?

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

- Использование специальных станков. Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние. Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

СПРАВКА: Шаблоны можно купить или сделать специальные трафареты из металла самостоятельно.

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Таким образом, в данной статье был рассмотрен один из специализированных способов заточки резцов, связанный с применением алмазного круга. Теперь вам известны основные нюансы, касающиеся технической, организационной стороны процесса указанного метода заточки, а также основные правила техники безопасности, которые должны соблюдаться в рамках этой процедуры.

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Как сила резания зависит от угла затачивания

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от – 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Особенности затачивания

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 – 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

На заводах резцы затачивают на электроточилах или заточных станках специально обученные рабочие — заточники. Однако токарь должен уметь сам правильно заточить резец.

Затачиваемый резец устанавливают на подручник.

Абразивный круг должен быть огражден кожухом. Порядок заточки следующий: затачивают главную заднюю поверхность, затем вспомогательную заднюю поверхность, переднюю поверхность и закругляют вершину резца.

Заточка резца

а — главной задней поверхности; б — вспомогательной задней поверхности;

в — передней поверхности; г — радиуса закругления вершины.

Углы заточки контролируют шаблонами.

Шаблон — это закаленная пластина, имеющая вырезы с определенными углами. Проверяют так: к контролируемой поверхности резца прикладывают шаблон, отсутствие просвета между шаблоном и поверхностями резца свидетельствует о правильной заточке.

| Проверка шаблонами углов заточки резцов а—отрезного; б—проходного |

Ниже приведены правила безопасности, которые необходимо соблюдать при заточке резцов:

- Абразивный круг не должен иметь биения относительно оси, поверхность должна быть ровной.

- Затачиваемый резец обязательно опирать на подручник, держать на весу запрещается. Подручник устанавливают на расстоянии 3 — 5 мм от периферии шлифовального круга.

- Нельзя сильно прижимать резец к кругу во избежание перегрева, появления прижогов и трещин.

- Затачиваемые резцы охлаждать водой.

- Пользоваться защитным козырьком или защитными очками.

Чистоту поверхности резцов проверяют, сравнивая с резцами-эталонами.

Вопросы

- Расскажите о порядке заточки резцов.

- Чем и как проверяют углы заточки резцов?

- Какие правила безопасности надо соблюдать при заточке резцов на электроточиле?

Упражнения

- Напишите в тетрадях план (порядок) заточки резцов.

- Заточите резцы для протачивания наружной цилиндрической поверхности.

- Качество заточки резцов проверьте шаблоном и пробной обработкой на токарном станке.

- Обточите деталь резцом, заправленным вручную на электроточиле, и резцом, заправленным на заточном станке в заводских условиях. Какая разница в чистоте обточенных деталей?

Доводка резцов

Доводкой увеличивают стойкость резцов и улучшают качество обрабатываемой поверхности. При доводке удаляют с режущей кромки резца мелкие трещины, зазубрины, заусенцы. После доводки режущая кромка резца должна быть острой и не иметь скруглений, трещин и рисок.

Резцы доводят на заводах на специальных станках при помощи алмазных кругов. Доводочные станки состоят из следующих основных узлов: шпинделя, алмазного круга, сборных тисков с поворотным кругом, стола и маховика с ручкой.

Доводка резца на доводочном станке

Для доводки резец жестко закрепляют в тисках. Затем тиски с резцом при помощи поворотных кругов с делениями устанавливают на требуемый угол (γ=15—20°;α= 6—12°; φ=45°) и надежно затягивают болтами.

Установив тиски с резцом, при помощи маховика с ручкой резец приближают к рабочей поверхности доводочного (алмазного) круга и доводят резец. Доводочные круги, полученные с завода, устанавливают на шпинделе. Изношенные круги заменяют.

Вопросы

- Для чего служит доводка резца?

- На каких станках доводят резцы?

- Из каких основных узлов состоит доводочный станок?

- Как доводят резцы?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Вам известно, что резец состоит из двух основных частей: головки и стержня. Токарный резец Головка — это режущая часть резца. По ее передней поверхности сходит стружка. Головка имеет также задние главную и вспомогательную поверхности, обращенные к обрабатываемой заготовке. Главная и вспомогательная режущие кромки получаются соответственно от пересечения передней и задних поверхностей. Основную работу резания выполняет…

Форма заточки режущей части токарных резцов

Форма заточки режущей части токарных резцов

| Форма заточки передней поверхности | Эскиз | Обрабатываемый материал |

| Быстрорежущие резцы | ||

| Плоская с положительным передним углом | Серый чугун, бронза, сталь с σ>800МПа и другие хрупкие материалы. | |

| Сталь с σ≤800МПа, чугун с НВ≤200. | ||

| Криволинейная с фаской | Вязкие цветные металлы, легкие сплавы, сталь σ<800МПа при необходимости завивания стружки. | |

| Криволинейная | Материалы с σ=900…1000МПа. | |

| Резцы с пластинками из твердого сплава | ||

| Плоская с положительным передним углом | Серый чугун, бронза и другие хрупкие материалы . | |

| Плоская с положительным передним углом и отрицательной фаской | Ковкий чугун, сталь и стальное литье с σ≤800МПа, а так же стали с σ>800МПа при недостаточной жесткой технологической системе. Для отвода и дробления стружки применяется стружколом. | |

| Плоская с отрицательным передним углом | Сталь и стальное литье с σ>800МПа , загрязненное неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы – черновая обработка. | |

| Плоская с мелкоразмерной канавкой γ=-5° γ=0 | Сталь и стальное литье с σ=600…800МПа. | |

| Сталь и стальное литье с σ<600МПа. | ||

| Криволинейная с отрицательной фаской | Коррозионно-стойкие стали с σ≤850МПа, другие материалы с σ=700…900МПа. | |

1. Радиус выемки на токарных резцах с криволинейной формой заточки передней поверхности в зависимости от подачи принимается равным R=(10…15)s, у прорезных и отрезных резцов R=(50…60)s.

2. Допуск на заточку углов принимается ±1°.

3. Доводку передней и задней поверхности необходимо производить вдоль главной режущей кромки и по радиусу R.

Геометрические параметры режущей части токарных резцов для обработки пластмасс

| Вид пластмассы | Марка материала инструмента | Углы лезвия резца | |||

| Передний γ | Задний α | в плане | |||

| Главный φ | Вспомогательный φ1′ | ||||

| Оргстекло | ВК8 | 10…20 | 15…20 | 45 | 15 |

| Фторопласт | 0…10 | 20 | 45 | 15 | |

| Стеклотекстолит | 5 | 25 | 45 | 15 | |

| Гетинакс | ВК6-М | 8…12 | 20 | 45 | 12 |

| Волокнит | ВК-3 | 5 | 25 | 45 | 15 |

Заточка и доводка резцов — Студопедия

Заточка резцов. Восстановление геометрической формы и удаление дефектного слоя у изношенных резцов выполняется на заточных станках, оснащенных шлифовальными кругами плоской или чашечной формы. Качество заточки во многом зависит от правильного выбора характеристики круга и приемов работы.

Шлифовальный круг представляет собой особый режущий инструмент, материал которого состоит из твердых абразивных зерен и связки.

По материалу зерен круги, используемые для заточки, делятся на электрокорундовые (белого, розового и серого цвета различных оттенков) и карбидокремниевые(светло-зеленого цвета). Первые рекомендуются для заточки резцов из быстрорежущей стали, вторые – для резцов, оснащенных пластинками из твердого сплава. Остальные показатели характеристики кругов должны отвечать следующим требованиям: зернистость – 30-40 (размеры зерен в сотых долях миллиметра), твердость – средне мягкая СМ1 – СМ2, связка керамическая К.

При заточке рекомендуется соблюдать определенную последовательность действий (рис, 9):вначале затачивать переднюю поверхность, затем задние – главную и вспомогательные, и в последнюю очередь скруглять вершины. При этом необходимо руководствоваться следующими правилами:

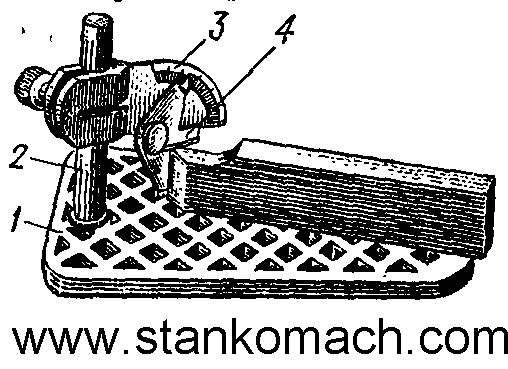

Рис 9. Заточка резца: а- передней поверхности; б, в- задней поверхности; г- радиуса закругления вершины

Отрегулировать подручник 1 так, чтобы получить необходимые задние углы, режущая кромка резца находилась на уровне или несколько выше оси круга, зазор между кругом и подручником был не более 3 мм.

Во время заточки круг 2 должен набегать на режущую кромку в направлении тела резца.

Резец опирать на подручник, легко прижимать к рабочей поверхности круга и плавно перемещать вдоль нее.

Заточку выполнять с обильным охлаждением или всухую. Периодическое замачивание нагретого резца вводе недопустимо, так как на режущих кромках могут возникнуть трещины.

Засаленный или неравномерно изношенный круг править и очищать твердым абразивным бруском из зеленого карбида кремния или специально предусмотренной для этой цели шарошкой с металлическими звездочками.

Заточка -несколько необычный вид работы для токаря, Поэтому при ее выполнении следует соблюдать определенные правила техники безопасности.

Перед работой проверить: заземление основания заточного станка; надежность крепления защитного кожуха 3 и подручника; исправность и действие кнопок «Пуск» – «Стоп»и вытяжной системы для удаления пыли.

Во время заточки стоять немного в стороне от плоскости вращения круга.

Пользоваться прозрачным экраном или защитными очками для предохранения глаз от абразивной пыли.

Рис 10. Настольный угломер

Доводка резцов. На рабочих поверхностях заточенных резцов остается шероховатость, которая подобно мелким надрезам может стать причиной возникновения трещин на режущих кромках и их выкрашивания в работе. Для сглаживания этих неровностей и повышения остроты режущих кромок резцы после заточки рекомендуется доводить (по ленточкам шириной 2-3 мм на передней и задней поверхностях вдоль главной режущей кромки и по радиусу вершины). Этот процесс выполняют на доводочных станках чугунным притиром дисковой формы, вращающимся с малой скоростью 1-2м/с.

Притир подготавливают к работе, шаржируя (насыщая) его рабочий торец абразивной или алмазной доводочной пастой. Для этого на поверхность притира, слегка смоченную керосином, наносят тонким слоем пасту и равномерно растирают ее. При доводке резец опирают на подручник, легко прижимают к поверхности притира и перемещают вдоль нее. При этом притир должен набегать под режущую кромку со стороны тела резца.

Более высокая эффективность достигается при доводке резцов алмазными кругами, вращающимися со скоростью 20-25 м/с.

Контроль резцов. Общее состояние заточенных и доведенных резцов определяют невооруженным глазом или с помощью лупы. На режущих кромках не должно быть сколов, трещин, прижогов, грубой шероховатости.

Главные углы резца обычно измеряют настольным угломером (рис 10), состоящим из основания 1, стойки 2, кронштейна 3 с градусной шкалой и измерительного угольника 4. По очередноприкладывая стороны угольника к задним и передней поверхностям резца, можно определить по градусной шкале значения соответствующих углов. Углы в плане при необходимости измеряют универсальным угломером.

Контрольные вопросы:

Укажите последовательность и основные правила заточки резцов.

Как выполняется доводка резцов?

Как контролируется качество заточки и доводки резцов?

Укажите разновидности стержневых резцов.

Из каких элементов состоит головка токарного резца? Приведите их определение.

Укажите характеристику и марки инструментальных материалов,