Универсальный токарно-винторезный станок модели 1K62 продолжение…

Опубликовано admin Дек 24, 2010 в Токарные станки

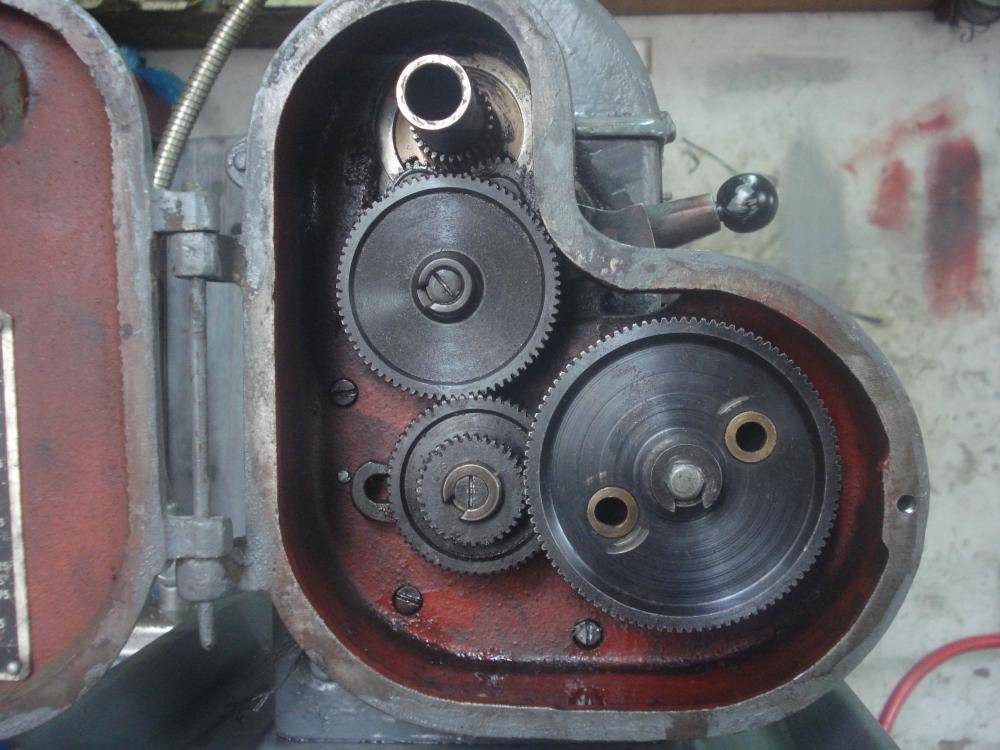

Механизм трензеля предназначен для изменения направления перемещения суппорта при неизменном направлении вращения шпинделя. Трензель обычно располагается в корпусе передней бабки и используется при обработке левыми резцами и нарезании левых резьб. Он состоит из четырех цилиндрических зубчатых колес. Зубчатое колесо 1 закреплено на валу 1, а зубчатое колесо 4 — на валу 2. Зубчатые колеса 2 и 3 посажены на пальцах обоймы с рукояткой. Рукоятка может поворачиваться вокруг вала и занимать одно из трех положений: в положении 1 рукоятки движение от вала идет по цепи 2-3-4 и вал будет вращаться в направлении, противоположном направлению вращения вала; в положении 2 рукоятки трензель выключен; в положении 3 рукоятки движение пойдет по цепи 3-4 и вал 2 будет вращаться в том же направлении, что и вал 1.

Гитара сменных колес состоит из четырех сменных колес. Сменные колеса гитары дают возможность настроить коробку подач на подачу и вид нарезаемой резьбы, а при нарезании точных и нестандартных резьб — на шаг резьбы.

Фартук станка служит для преобразования вращательного движения ходового валика или ходового винта в поступательное (продольное или поперечное) перемещение суппорта вдоль направляющих станины.

При выполнении токарных работ движение подачи осуществляется через ходовой валик станка, с которого через ряд зубчатых передач вращение передается валику и червяку. Вращение червяка передается червячному зубчатому колесу и сидящему на одной оси с ним зубчатому колесу. Последнее передает вращение зубчатому колесу и рядом сидящему с ним зубчатому колесу.

Колесо катится по неподвижной рейке прикрепленной к станине станка, заставляя перемещаться суппорт воедино связанный с фартуком.

При нарезании резьбы вращение получает ходовой винт ходовой валик при этом отключается.

Червячная и зубчатые передачи механизмов фартука постоянны и несменяемы, поэтому различная подача может быть задана только изменением скорости вращения ходового валика или винта, т. е. в зависимости от настройки коробки подач.

Поперечная подача обеспечивается винтовой передачей. Реверсивный механизм фартука позволяет изменять направление перемещения суппорта.

В механизме фартука предусмотрены самовыключающие устройства (предохранительные муфты, падающие червяки), предохраняющие фартук от поломки при перегрузке и обеспечивающие возможность работы по упорам.

Включение механических подач и маточной гайки сблокировано так, что при включенной продольной или поперечной подаче невозможно включение маточной гайки.

Привод станка включает электродвигатель с совокупностью механизмов, передающих вращение от электродвигателя к шпинделю.

Токарно-винторезный станок 1К62 может быть оснащен дополнительными узлами: гидрокопировальным суппортом для обработки ступенчатых и фасонных поверхностей, суппортом с механической подачей верхних салазок и задней резцовой кареткой, фартуком с электромагнитными муфтами, гидрофицированным зажимным патроном и гидрофицированной задней бабкой.

Органы управления станка. Кнопочная станция служит для включения и выключения главного электродвигателя; выключатели служат для включения и выключения соответственно насоса, подающего охлаждающую жидкость в зону резания; линии от сети и местного освещения. Рукоятки управляют перемещениями блоков шестерен в коробке скоростей для настройки станка на нужное число оборотов.

Главный привод, Механизм подач, Коробка подач токарного станка

Главный привод. Механизм подач. Коробка подач

Главный привод станка. В передней бабке размещены коробка скоростей

и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных

глубине резания и подаче. На рисунке показано устройство коробки скоростей,

которая работает следующим образом. Заготовка зажимается в кулачковом патроне,

который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через

ременную передачу 2 и муфту включения 3 передается на вал 5.

Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального

режима резания осуществляется с помощью механизма подач, состоящего из

реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение

направления и скорости перемещения суппорта. Привод этого механизма осуществляется

от коробки скоростей через трензель (смотри рисунок справа), который состоит

из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением

которой осуществляется реверс (т. е. изменение направления вращения) вала

20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки).

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса

а, б, в, г соединены последовательно и направление вращения вала 20 совпадает

с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение

В) соединены только зубчатые колеса а, в, г и направление вращения вала

20 изменяется на противоположное. В среднем положении рукоятки 19 (положение

Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не

вращается.

Привод этого механизма осуществляется

от коробки скоростей через трензель (смотри рисунок справа), который состоит

из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением

которой осуществляется реверс (т. е. изменение направления вращения) вала

20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки).

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса

а, б, в, г соединены последовательно и направление вращения вала 20 совпадает

с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение

В) соединены только зубчатые колеса а, в, г и направление вращения вала

20 изменяется на противоположное. В среднем положении рукоятки 19 (положение

Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не

вращается.

Коробка подач. Назначение коробки подач – изменять скорости вращения

ходового винта и ходового вала, чем достигается перемещение суппорта с

выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках

15 (смотри рисунок) коробки подач получает вращение от зубчатых колес гитары;

вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое

колесо П с рычагом 10.

Коробка подач

На главную

Old Bit – Etsy Turkey

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( более 1000 релевантных результатов, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше. )Мини-токарный станок Заточка инструментов — Mini-lathe.

com

comЗаточка инструментов — это отчасти наука и отчасти искусство, но может быть приятным дополнением к работе на токарном станке. Моя цель здесь — научить новичков достаточно, чтобы они могли начать работу с несколькими основными инструментами. Вот некоторые дополнительные ресурсы:

- Варминт Алюминий

- Питер Харрисон

Можно, конечно, купить готовые режущие инструменты с твердосплавными напайками. Если они хорошего качества, то они хорошо работают и служат долго. Настоящим преимуществом заточки собственных инструментов является не экономия средств, а возможность изготовить инструмент для любой цели, с которой вы можете столкнуться в своей работе.

Например, я сделал несколько очень маленьких расточных инструментов из заготовок диаметром 3/16″, которые очень удобны для рассверливания небольшого отверстия, скажем, 0,373 в диаметре, для запрессовки вала 3/8″. Кроме того, правильно заточенный инструмент из быстрорежущей стали (HSS) часто обеспечивает лучшую чистоту поверхности, чем твердосплавный инструмент.

RGHK 1500×4000 Вертикальный станок с ЧПУ для обработки V-образных канавок…

Пожалуйста, включите JavaScript инструмент для обеспечения «облегчения», чтобы металл чуть ниже режущего наконечника не соприкасался с заготовкой. Это концентрирует достаточную силу резания на кончике, чтобы врезаться в металл заготовки.

Хотя форма отличается, я считаю полезным визуализировать носовую часть корабля — кончик выступает за нижнюю часть носовой части. Кончик режущего инструмента также должен выступать за пределы нижних поверхностей, и это делается путем их стачивания.

Большинство обычных режущих инструментов, которые я делаю, имеют подрезы на передней и левой кромке инструмента. Поскольку большинство инструментов предназначены для резки при движении справа налево (к передней бабке), нет необходимости обеспечивать разгрузку на правой стороне инструмента. Кроме того, я обычно вытачиваю подобный рельеф или рейку на верхней поверхности инструмента.

При заказе токарного станка обязательно закажите около 10 заготовок размером 5/16″ x 2 1/2″ из быстрорежущей стали (HSS). (Примечание: в старых токарных станках Homier/Speedway, отличных от Sieg, используются инструменты размером 3/8″ x 2 1/2″). Я обычно покупаю свои у Enco. Обычно они стоят около 1 доллара за штуку, но часто продаются по цене около 0,80 доллара.

(Примечание: в старых токарных станках Homier/Speedway, отличных от Sieg, используются инструменты размером 3/8″ x 2 1/2″). Я обычно покупаю свои у Enco. Обычно они стоят около 1 доллара за штуку, но часто продаются по цене около 0,80 доллара.

И, как и все остальное, что вам может понадобиться для мини-станка, вы можете получить их в LMS. LMS также продает предварительно заточенные инструменты, если вам так удобнее начинать. Обратите внимание, что они имеют квадратную форму 1/4″, а не 5/16″, поэтому им потребуется более толстая прокладка, чем обычно, чтобы довести кончик инструмента до центральной линии токарного станка.

Четыре стороны заготовки отшлифованы до гладкой блестящей поверхности. Концы обычно имеют грубую отделку с предварительно отформованным углом около 15 градусов.

Мы будем использовать простую четырехэтапную процедуру, чтобы сделать наш режущий инструмент

- Отшлифовать концевой затыльник

- Отшлифовать левый боковой рельеф

- Отшлифовать верхнюю рейку

- Круглый наконечник

Обработка торцевого затылка

Сначала обработаем торец заготовки инструмента. Используйте грубый круг вашей настольной шлифовальной машины и держите заготовку инструмента под углом вниз от кончика к задней части и так, чтобы кончик был направлен влево примерно на 10-15 градусов.

Используйте грубый круг вашей настольной шлифовальной машины и держите заготовку инструмента под углом вниз от кончика к задней части и так, чтобы кончик был направлен влево примерно на 10-15 градусов.

Конец заготовки инструмента должен находиться немного ниже центральной линии колеса. Не забывайте время от времени использовать приспособление для правки кругов, чтобы освежить поверхность шлифовальных кругов. Это ускорит работу по заточке инструмента и даст лучший результат.

При шлифовке заготовка инструмента сильно нагревается, поэтому во время операции шлифовки вам придется погружать конец инструмента в водяную баню примерно каждые 15 секунд. Когда вы видите, что кончик инструмента начинает обесцвечиваться от тепла, самое время сделать охлаждающую ванну.

К счастью, HSS не очень быстро отводит тепло к вашим пальцам, но вы можете обжечься, если будете слишком долго делать перерывы между охлаждением.

Мой стакан для воды был отрезан от конца пластиковой бутылки.

Вот изображение инструмента после заточки торца:

Заточка левого бокового рельефа

Теперь обработаем левую сторону инструмента. Процедура по существу такая же, за исключением того, что мы держим инструмент стороной под углом примерно 10 градусов к шлифовальному кругу.

Шлифовка верхней рейки

Теперь мы шлифуем верхнюю поверхность, чтобы сформировать рейку. Будьте осторожны во время этой операции, чтобы не стачивать режущую кромку, иначе вы получите инструмент, кончик которого находится ниже центральной линии токарного станка.

Если это произойдет, инструмент оставит небольшой выступ в центре заготовки, когда вы сделаете торцевой разрез. Обычным средством является использование тонкого куска прокладки или щупов под инструментом, чтобы вернуть его к центральной линии. Гораздо более приятное решение — держатель инструмента с регулируемой высотой.

После этой операции мы имеем рабочий инструмент с очень острым кончиком. Этот инструмент полезен как есть для операций, которые требуют острого наконечника, чтобы отвернуться к внутреннему краю, такому как плечо.

Этот инструмент полезен как есть для операций, которые требуют острого наконечника, чтобы отвернуться к внутреннему краю, такому как плечо.

Закругление наконечника

Мы закруглим наконечник, чтобы получился инструмент, полезный для торцевания и токарной обработки. Держите инструмент так, чтобы наконечник касался колеса, и инструмент должен быть наклонен вниз. Аккуратно поверните инструмент против колеса, чтобы скруглить наконечник примерно до радиуса от 1/32″ до 1/16″.

Вот готовый инструмент в действии, выполняющий чистовую обработку торцовочной поверхности:

может захотеть сгладить режущий кончик на тонком алмазном хонинговальном станке или нефтяной камень. Я обнаружил, что кончик довольно быстро сглаживается после нескольких надрезов, поэтому я обычно пропускаю этот шаг, но это имеет значение, если вам нужна безупречная отделка.

Итак, теперь вы знаете, как заточить самые простые режущие инструменты. Существует множество других типов инструментов, которые можно шлифовать, включая формовочные, отрезные и расточные инструменты. Вот некоторая дополнительная информация, опубликованная Брайаном Питтом:

Существует множество других типов инструментов, которые можно шлифовать, включая формовочные, отрезные и расточные инструменты. Вот некоторая дополнительная информация, опубликованная Брайаном Питтом:

Обычно вы хотите установить инструмент по центру примерно на 0,003-0,005 выше центра, но почти никогда не ниже (заготовка будет пытаться перекатиться через верх и вибрировать) Отрезка, нарезание резьбы и большинство карбидов должны быть по центру, пока для общего точения может быть на волосок выше, чтобы компенсировать отклонение заготовки и станка, который вернет ее в центр.

Он также может добавить небольшое полирующее действие, так как работа протирает переднюю поверхность сверла и обеспечивает более гладкую поверхность. Боковой и верхний передний угол уменьшают силу резания и выделяемое тепло, а также помогают контролировать стружку, давая ей под другим углом для скручивания в зависимости от разрезаемого материала.

Более мягкие и вязкие материалы, такие как алюминий и сталь 1018, нуждаются в большем количестве передних кромок, чтобы получить лезвие, похожее на нож, в то время как для легко ломающихся материалов, таких как латунь и чугун, требуется меньше передних кромок, чтобы инструмент не зарывался и не цеплялся.

Одним из наиболее важных фактов, который часто упускают из виду новички, является то, что режущая поверхность точильного круга быстро затупляется и забивается металлическими частицами. Для поддержания агрессивной режущей поверхности необходимо часто восстанавливать поверхность круга с помощью инструмента для правки.

Для этой цели я использую инструмент для правки с одним алмазным наконечником. Я купил его в Enco примерно за 15 долларов. Я использую этот инструмент для обновления шлифовального круга примерно через каждые 10 минут шлифовки. Это имеет большое значение.

Вот полезная информация о различных типах передних граблей, размещенная Дабом Торнтоном:

Нет, передние углы и передний рельеф НЕ совпадают. Передний затыльник — это угол заточки в передней части вашего инструмента, который позволяет ТОЛЬКО передней режущей кромке контактировать с заготовкой. Если инструмент соприкасается с заготовкой ниже режущей кромки, происходит «трение», и инструмент не может врезаться в заготовку.

Боковой зазор (или зазор) представляет собой угол, отшлифованный в сторону инструмента, который позволяет только боковой режущей кромке инструмента контактировать с заготовкой. Имеются два передних угла, оба в верхней части инструмента. Задний передний угол — это угол от кончика режущего инструмента к его задней части.

Может быть положительным, нейтральным или отрицательным. Если он наклонен вниз от кончика инструмента к задней части инструмента, это положительный передний угол, восходящий наклон будет отрицательным передним углом, нейтральность не требует пояснений.

Передние углы, особенно задние передние, могут быть встроены в держатели инструментов. Старые держатели фонарного типа, на которых я вырос, обычно имели встроенный положительный передний угол. Это помогало при заточке инструментов, так как вам не нужно было затачивать задний передний угол в сам инструмент. Однако при шлифовании резьбы желателен нейтральный задний передний угол, поэтому приходилось шлифовать отрицательный передний угол (острие инструмента направлено вниз), чтобы компенсировать положительный задний передний угол, встроенный в держатели инструмента.

Боковой передний угол — это угол от боковой режущей кромки инструмента к противоположной стороне инструмента (через верхнюю часть инструмента). Он также может быть заточен для отрицательного, нейтрального или положительного бокового переднего угла. Отрицательный передний угол обычно используется для хрупких материалов, таких как латунь, которые печально известны тем, что «зависают» при резке.

Положительный передний угол усилит эффект «зависания», а отрицательный передний угол оттолкнет инструмент от обрабатываемой детали, устраняя тенденцию к «застреванию». «Застревание» — это старый термин для материала, который захватывает инструмент, втягивая его в материал для более глубокого резания, чем вы настроены. Люфт в вашей машине увеличивает вероятность такого «зависания». Этим действием портятся многие проекты, ломаются инструменты и т.д.

Очень общее практическое правило. Для тяжелых черновых пропилов используйте меньший зазор и передний угол.