Угол заточки сверла по металлу: таблица и рекомендации

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

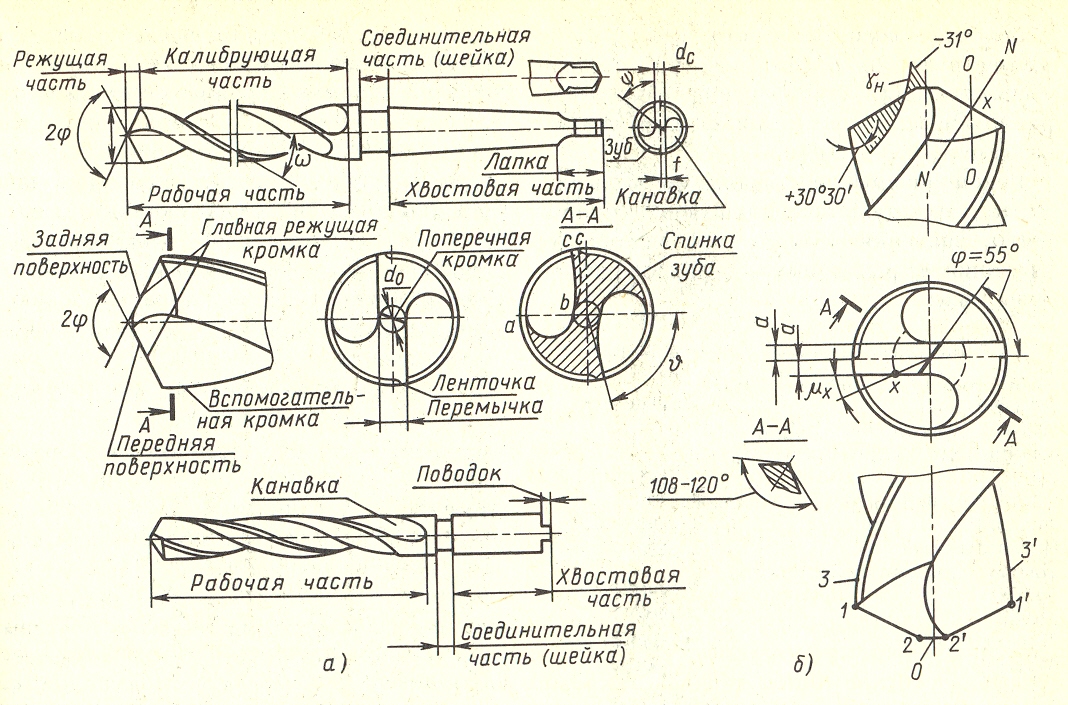

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

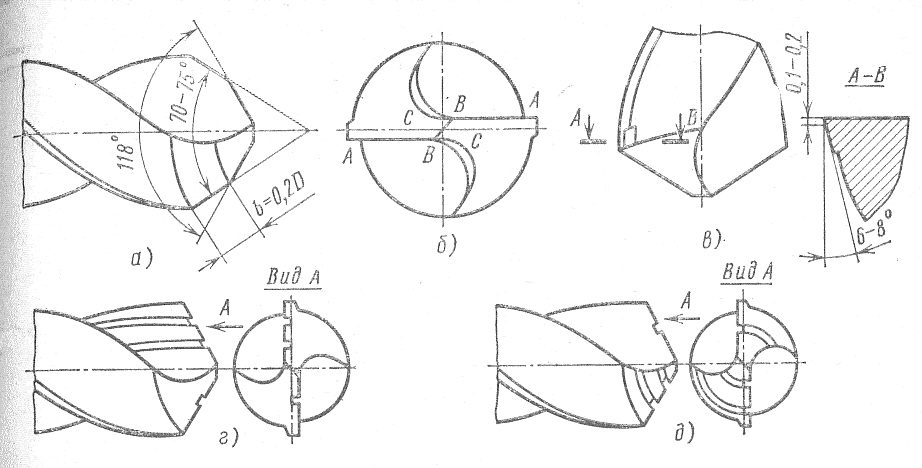

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛВ данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛЭто аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

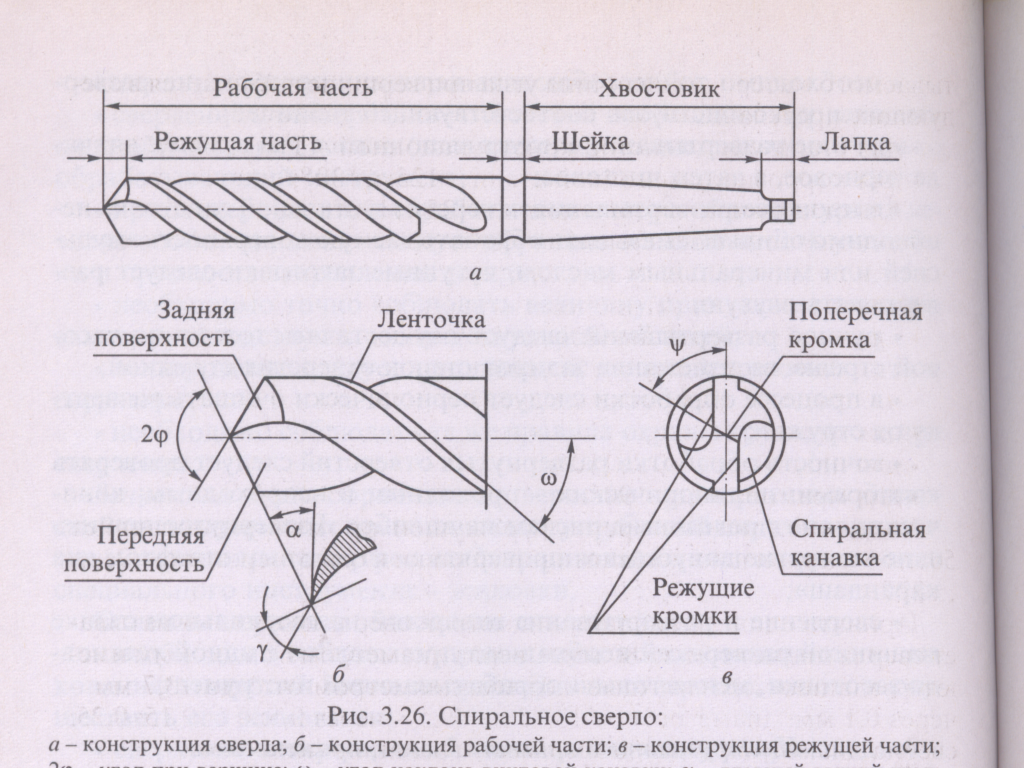

Углы сверла

Угол при вершине 2φ=118° и угол наклона винтовой канавки ω=27°.

Угол при вершине 2φ — угол между главными режущими кромками сверла.

Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ω).

Передний угол γ определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки.

Задний угол α определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла.

Угол наклона поперечной кромки ψ расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ, и действительные углы в процессе резания будут следующими:

γкин=γ+μ

αкин=α-μ

Классификация свёрл

Некоторые

виды свёрл: A — по металлу; B — по

дереву; C — по бетону; D — перовое

сверло по дереву; E — универсальное

сверло по металлу или бетону; F — по

листовому металлу; G — универсальное

сверло по металлу, дереву или

пластику. Хвостовики:

1, 2 — цилиндрический; 3 — SDS-plus; 4 —

шестигранник; 5 — четырёхгранник;

6 — трёхгранник; 7 — дляшуруповёртов.

Хвостовики:

1, 2 — цилиндрический; 3 — SDS-plus; 4 —

шестигранник; 5 — четырёхгранник;

6 — трёхгранник; 7 — дляшуруповёртов.

По конструкции рабочей части бывают:

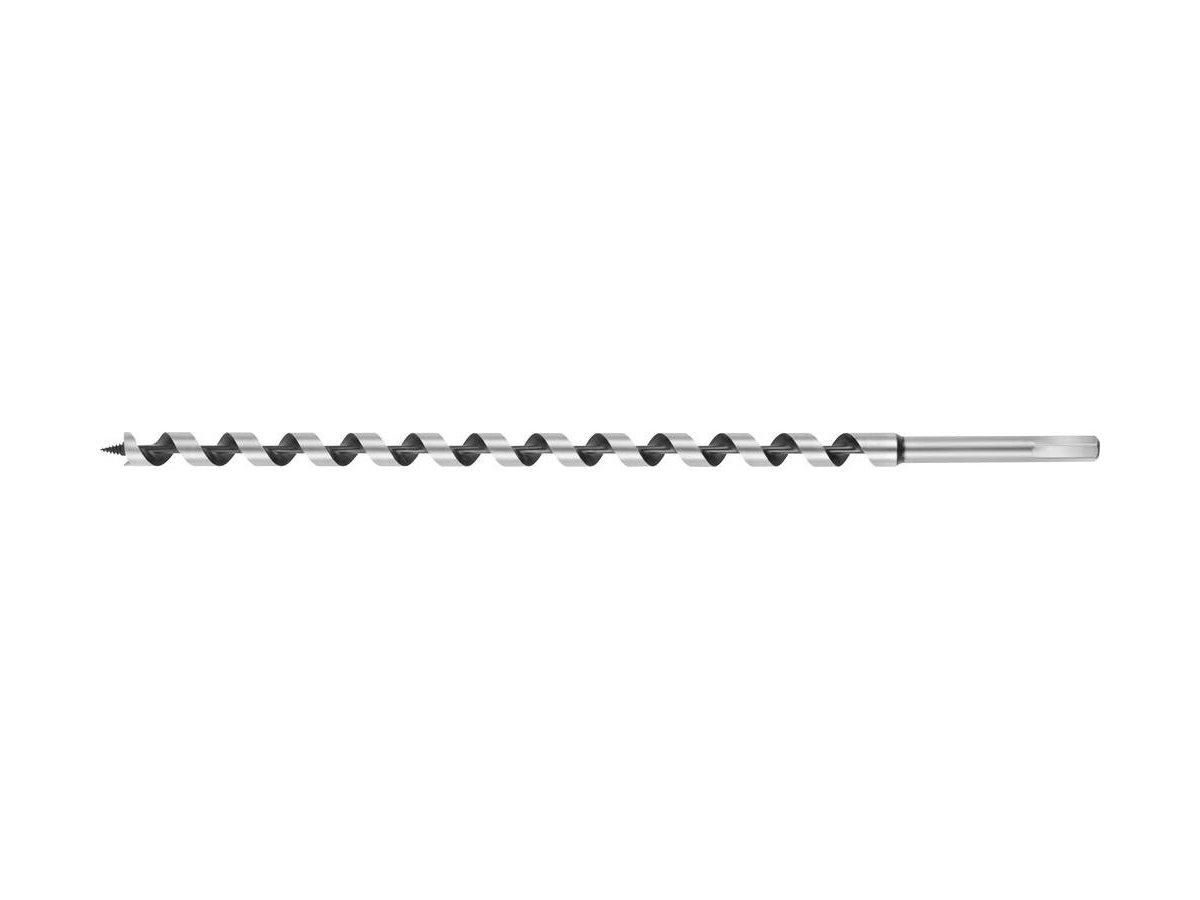

Спиральные (винтовые) — это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

Конструкции Жирова — на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ0=70°; 2φ0’=55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

Плоские (перовые) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком.

Для глубокого сверления (L≥5D) — удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла.

Конструкции Юдовина и Масарновского — отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность.

Одностороннего резания — применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла).

Пушечные — представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D.

Ружейные — применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости.

Кольцевые — пустотелые свёрла, превращающие в стружку только узкую кольцевую часть материала.

Центровочные — применяют для сверления центровых отверстий в деталях.

По конструкции хвостовой части бывают:

П Центровочное

сверло.

о способу изготовления бывают:

Цельные — спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15 диаметром до 8 мм, либо из твёрдого сплава диаметром до 6 мм.

Сварные — спиральные свёрла диаметром более 8 мм изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали).

Оснащённые твёрдосплавными пластинками — бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления).

Со сменными твердосплавными пластинами — так же называются корпусными (оправку, к которой крепятся пласты, называют корпусом). В основном, используются для сверления отверстий от 12 мм и более.

Со сменными твердосплавными головками — альтернатива корпусным сверлам.

Угол заточки сверла по металлу:таблица,рекомендации по заточке

Виды заточек сверл по металлу

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Угол заточки сверла по металлу:Видео

Углы сверл – Энциклопедия по машиностроению XXL

Н е м и р о в с к и й А. С., Насчёт задних углов сверла, [c.335]Задние и передние углы сверла [c.78]

Примечания I. При глубине отверстия более 2ё заточку заднего угла сверл с ё >5 мм необходимо выполнять по двум плоскостям. [c.166]

Размеры спиральных сверл двустороннего резания с внутренним отводом и наружным подводом охлаждающей жидкости приведены в табл. 16. Эти сверла обеспечивают большую производительность, чем сверла с внутренним подводом охлаждающей жидкости. Углы сверла 2ф = 120 а = 8 а, = 15° у = 12° е = 70° Л = 5°. [c.247]

Спиральное сверло имеет спиральные канавки, служащие для отвода стружки и образующие передние углы задние углы сверла образуются при заточке задних поверхностей у вершины сверла, они являются переменными, увеличиваясь от периферии к центру сверла (фиг.

114, а). Угол при вершине сверла затачивается на 116—120°. Чтобы повысить стойкость сверла, применяется двойная заточка,

[c.163]

114, а). Угол при вершине сверла затачивается на 116—120°. Чтобы повысить стойкость сверла, применяется двойная заточка,

[c.163]Необходимо следить за тем, чтобы режущие кромки имели оди наковую длину и были заточены под одинаковыми углами. Сверло с режущими кромками разной длины или с разными углами наклона может сломаться или же просверлить отверстие большего диаметра. После заточки задней поверхности сверла его главные режущие кромки должны стать прямолинейными. [c.201]

При больших углах растет осевое усилие, сверло работает тяжело. При малых углах сверло дрожит, заедает, ломается [c.75]

| Фиг. 178. Передний и ний углы сверла. |

Изменение переднего угла сверла вдоль всей длины режущей кромки можно видеть из графического построения, приведенного на рис. 175. Винтовая линия при развертывании на плоскость представляет собой гипотенузу прямоугольною

[c.186]

175. Винтовая линия при развертывании на плоскость представляет собой гипотенузу прямоугольною

[c.186]

| Рис. 175. Изменение переднего угла сверла вдоль режущей кромки |

П-образный паз предварительно размечают, сверлят четыре отверстия в углах сверлом диаметром, равным ширине паза. Затем на вертикально-фрезерном станке пальцевой фрезой диаметром, равным ширине паза, фрезеруют сквозную канавку, соединяющую просверленные отверстия. Термическая обработка производится на ТВЧ только паза, охлаждение — эмульсией, закаленная поверхность зачищается слесарным способом.

[c.316]

Термическая обработка производится на ТВЧ только паза, охлаждение — эмульсией, закаленная поверхность зачищается слесарным способом.

[c.316]

| Рис. 7.30/106. Изменение углов сверла вдоль режущей кромки |

| Фиг. 180. Передние углы сверла в цилиндрических сечениях. |

| Фиг. 181. Передние углы сверла в плоскости, нормальной главной режущей кромке (а), и в плоскости, нормальной поперечной кромке (6). |

| Фиг.183. Кривые изменения переднего угла сверла в разных точках режущей кромки в зависимости от угла при вершине сверла 2ф. |

[c.191]

[c.191]В процессе резания углы сверла подвергаются изменению. Дело в том, что при сверлении имеют место два движения вращательное и поступательное по направлению подачи. В результате обоих движений каждая точка лезвия сверла перемещается по винтовой линии с шагом, равным подаче на один оборот. [c.194]

Зависимость между углами сверла в процессе резания и углами заточки сверла следующая [c.195]

Задний угол — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности, образованной режущей кромкой при ее вращении вокруг оси сверла. Задние углы сверла также переменные на периферии а = 8… 14°, вблизи поперечной кромки 20…2,5°. Углы сверла в процессе резания У кии и отличаются от углов в статике (у, а). В результате сложения вращательного и поступательного движений сверла траектория каждой точки режущей кромки — винтовая линия, а траектория кромки — винтовая поверхность с шагом, равным 5о. На рис. 5.9, б линия 1 — развертка траектории резания в статике (5=0) 2—траектория резания в кинематике (5 0). Плоскость резания в кинематике 2 повернута относительно плоскости резания в статике / на угол и действительные углы в процессе резания будут равны

[c.94]

На рис. 5.9, б линия 1 — развертка траектории резания в статике (5=0) 2—траектория резания в кинематике (5 0). Плоскость резания в кинематике 2 повернута относительно плоскости резания в статике / на угол и действительные углы в процессе резания будут равны

[c.94]

Подъемом шлифовального круга добиваются такого положения, при котором расстояние у от вершины сверла до горизонтальной осевой плоскости шлифовального круга было по возможности максимальным. После этого поворотом сверла в горизонтальной плоскости устанавливают угол при вершине сверла ф, а поворотом в вертикальной плоскости на угол т — требуемую величину заднего угла сверла. [c.245]

| Фиг. 171. Передние и задние углы сверла. |

Углы сверла. На рис. 140 показаны углы сверла. [c.161]

Передние и задние углы сверла

[c. 92]

92]

Передние углы сверла. Будем считать, что осевая плоскость Т, проходящая через исследуемую точку, будет статической основной плоскостью. В этом случае статические параметры будут равны параметрам в процессе резания, так как вектор скорости резания будет перпендикулярен к основной плоскости. Примем плоскость, перпендикулярную к оси сверла, за поперечное сечение, а плоскость, касательную к цилиндрическому сечению, концентричному оси сверла. [c.54]

Задние углы сверла. За статическую основную плоскость примем плоскость, параллельную режущим кромкам сверла. Тогда к = О, а угол в плане 90° — ф. Будем считать, что в результате заточки величина статического заднего угла равна 0 при его измерении в нормальном к кромке сечении. Задние статические углы 0 в сечениях [c.55]

Параметры конической заточки к — расстояние между осью сверла и осью качания (с увеличением к возрастает задний угол а) // — расстояние между вершиной конуса заточки и осью сверла е — угол разворота сверла фо — угол установки сверла, измеряемый между осью сверла и плоскостью шлифовального круга. Угол установки всегда несколько меньше, чем ф -гг половина угла сверла при вершине (табл. 31).

[c.85]

Угол установки всегда несколько меньше, чем ф -гг половина угла сверла при вершине (табл. 31).

[c.85]

Универсальный угломер мод., 5УМ. Измерение углов сверл, зенкеров и др. [c.145]

| Рис. 142. Углы заточки сверла и резца при обработке винипласта а — углы резца, б — углы сверла |

Углы сверла, град задний резания [c.231]

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки ш, углом наклона поперечной кромки с ) [c.263]

| Фиг. 168. Передний и задний углы сверла. |

Размечают угол, вырезают лишний металл с припуском на опиливание 0,5 мм, удаляют вершину угла сверлом диаметром 2—3 мм (или делают пропил ножовкой под углом 45°). Обработку ведут плоским тупоносым напильником, обращая ненасеченную грань к сопряженной стороне, чтобы не повредить ее. В узких местах используют квадратный напильник, уголок обрабатывают трехгранным.

[c.223]

Размечают угол, вырезают лишний металл с припуском на опиливание 0,5 мм, удаляют вершину угла сверлом диаметром 2—3 мм (или делают пропил ножовкой под углом 45°). Обработку ведут плоским тупоносым напильником, обращая ненасеченную грань к сопряженной стороне, чтобы не повредить ее. В узких местах используют квадратный напильник, уголок обрабатывают трехгранным.

[c.223]Изменение переднего угла сверла вдоль всей длины режущей кромки можно видеть из графического построения (фиг. 179). Винтовая линия при развертыва- [c.223]

Ниже рассмотрены типичные конструкции сверл, их геометрия и приемы усовершенствования их. При определении углой сверла будем исходить из положения, что любой режущий инструмент, сколь бы сложной формы он ни был, является комплексом некоторого количества элементарных резцов, например сверло представляет собой комплекс из двух резцов. [c.232]

При малых задних углах сверла как геометрического тела угол Ор в процессе резания на участках вблизи оси сверла может получиться отрицательным, что вызовет сильное трение сверла и усиленный износ поперечной режущей кромки. Практически это имеет место у сверл с подточенными перемычками, когда режущая кромка приближается к оси сверла и тем самым в процессе резания уменьшается задний угол. Последнее особенно вероятно при сверлении вязких сталей/ склонных к упругому последействию. Во избежание подобного явления часто затачивают сверла таким образом, чтобы задние углы сверла в статическом состоянии увеличивались по мере приближения к оси сверла (например, по системе Вйшбурна).

[c.235]

Практически это имеет место у сверл с подточенными перемычками, когда режущая кромка приближается к оси сверла и тем самым в процессе резания уменьшается задний угол. Последнее особенно вероятно при сверлении вязких сталей/ склонных к упругому последействию. Во избежание подобного явления часто затачивают сверла таким образом, чтобы задние углы сверла в статическом состоянии увеличивались по мере приближения к оси сверла (например, по системе Вйшбурна).

[c.235]

| Фиг. 176. К расчету задних углов сверла, заточенного по Вашбурну. |

| Фиг. 203. Влияние заднего угла сверла на его стойкость при сверлении стали 1Х18Н9Т (d=19,4 мм, S = 0,2 мм/об, v= 19 м мин) и титанового сплава ВТ2 d = 9 мм, S = 0,2 мм1об, 0=4 м/мин). |

| Фиг. 169. Изменение переднего угла сверла вдоль режуп ен кромки. |

Части и углы сверла – Энциклопедия по машиностроению XXL

Части и углы сверла [c.481]Например, на фиг, 11 показано спиральное сверло. Хотя внешне оно совершенно не похоже на резец, но оно имеет те же элементы режущей части и углы. Если мысленно рассечь сверло плоскостью АА, перпендикулярной к его главной режущей кромке, то мы увидим, как и у резца, передний угол f и задний а. [c.17]

Сверла. На фиг. 85 изображены основные части, конструктивные элементы и углы сверла. [c.101]

| Рис. 6.39, Части, элементы и углы спирального сверла |

Рабочая часть 3 у сверл и зенкеров включает режущую / и направляющую 2 части, а у разверток рабочая часть 5 дополнительно имеет обратный конус 4 с углом ф = 4- 5°. [c.74]

Угол поперечной кромки 0 = 55°. Для уменьшения трения калибрующая часть сверла снабжена боковым углом ф = 5—8° и задним конусом в пределах 0,05—0,10 мм на всю длину сверла. Для облегчения работы рекомендуется на режущих кромках делать стружколомы (фиг. 24) Они должны быть расположены несимметрично относительно оси сверла. Ширина их составляет 2—3 мм, расстояние между ними равно 8—12 мм. Канавки должны расширяться по мере удаления от режущей части. Передняя поверхность сверла выступает вперёд за нормаль NN, и передний угол у получается отрицательным. Из-за большего угла резания (8 >90°) перовое сверло работает в более тяжёлых условиях, чем спиральное. Для улучшения угла 3 передняя поверхность снаб- [c.331]

Между углами режущей части сверла и углами в процессе резания существуют следующие зависимости [c.102]

Сверла с пластинками твердого сплава (фиг. 6). Размеры длины рабочей части и диаметра сердцевины твердосплавных сверл приведены в табл. 21 и 22. Эти сверла обычно имеют два угла наклона винтовой канавки ш и Wi (фиг. 7). [c.118]

Эта формула справедлива при условии, что угол а точно выдержан как во втулке шпинделя станка, так и у сверла. На практике, однако, этого никогда не бывает. Всегда наблюдаются отклонения угла а, так как точное изготовление конических поверхностей (в особенности внутренних) связано с большими затруднениями. Кроме того, в процессе эксплуатации из-за небрежного обращения сопряженные конические поверхности получают дополнительные и часто довольно значительные погрешности. В этом случае лапка уже не может не принимать участия в передаче крутящего момента, что и приводит “к ее поломке. Экспериментальные работы показывают резкое снижение величины передаваемого крутящего момента при сверлении с повышением погрешности в угле а (суммарной). Если погрешность Да не будет превышать 10 мин., что практически вполне достаточно, тогда величина крутящего момента М может быть выражена следующей формулой, выведенной на основании экспериментальных работ [c.95]

Угол при вершине режущей части ф = 50ч-60°, угол поперечной кромки г 5 = = 504-55°. Величина утонения принята 0,05—0,10 на всю д инy сверла. Толщина сердцевины с1 = (0,25- 0,17)0 и увеличивается по направлению к хвосту под углом 3°. Передний угол у 5- -6 . Заточка комбинированного сверла производится таким же образом, как и спирального. Задний угол а на периферии режущей части равен 8°. Калибрующая часть и коническая для зенкования снабжается затылованием без оставления ленточки. С целью получения равномерного снятия затылка и избежания трения об обрабатываемую поверхность переходной частью (от цилиндра К конусу) затылование производится под углом 10—12° к оси сверла. [c.380]

Угол при вершине ф выбирается в зависимости от обрабатываемого материала. Для универсального назначения ф = 594-60°. Угол поперечной кромки ф зависит от выбранных величин углов ф и а. Обычно он равен 55°. Для уменьшения трения калибрующая часть сверла снабжена боковым углом Ф1 = 54-8° и утонением по диаметру в пределах 0,05—0,10 мм на всю длину сверла. Для облегчения работы рекомендуется на режущих кромках делать стружколоматели (фиг. 183). Они должны быть расположены несимметрично относительно оси сверла и иметь заднюю заточку. Ширина их 2—3 мм, расстояние между ними 8—12 мм. Канавки должны расширяться по мере удаления от режущей части. Передняя поверхность сверла выступает вперед за нормаль NN, и передний угол получается отрицательным. Поэтому перовое сверло работает в более тяжелых условиях, чем спиральное. Для улучшения процесса резания передняя поверхность снабжается лункой, — тогда угол Y получается больше или равным нулю. При глубокой лунке из-за ослабления лезвия прочность сверла понижается. Задний угол а выбирается в пределах 10—20° для вязких и мягких материалов он больше, чем для хрупких и твердых. [c.381]

В тех случаях, когда оставшиеся после обрезки поврежденного крыла фланцы затрудняют монтаж нового крыла, их следует отделить от кузова, оставив только на передней части и по арке проема колеса. Для этого нужно заточить сверло диаметром 6—8 лш под углом 120—160° и высверлить точки контактной сварки (они хорошо видны) со стороны снимаемого фланца, причем сверлить на глубину не более 1 мм. Затем при помощи кусачек или плоскогубцев оторвать фланцы. [c.297]

Определения углов режущей части инструментов типа сверл, разверток, фрез и метчиков даны в 1]. [c.186]

Фреза концевая угловая из быстрорежущей стали (сварная). Очистить заготовку рабочей части и хвостовой части в галтовочном барабане. Подрезать торец у рабочей части и хвостовой части под сварку. Сварить заготовки встык, отжечь. Рихтовать заготовку после сварки и отжига. Снять грат после сварки, подрезать торцы, центровать с двух сторон, сверлить, зенковать отверстие под резьбу в хвостовике, нарезать резьбу, обточить конус с припуском на шлифование и уступ начисто, обточить рабочую часть с припуском на шлифование и конус под углом 60°. Фрезеровать зубья на конусе. С пять заусенцы после фрезерования, маркировать. Закалить. Рихтовать после термообработки, очистить от окалины, зачистить центра, калибровать резьбу метчиком. Шлифовать конус Морзе, конус 60° и цилиндрическую часть. Заточить задние поверхности зубьев. Цианировать. [c.262]

Своеобразие заточки сверл по коническим поверхностям заключается в том, что сверло относительно конуса заточки надо расположить так, чтобы получить на сверле необходимые величины геометрических параметров режущей части задних углов а, угла наклона поперечной кромки 1(), угла при вершине сверла 2ф. Положение сверла относительно вершины конуса заточки с углом при вершине 2р характеризуется расстоянием I (фиг. 123,а), смещением к осей конуса и сверла [c.229]

Конструкци.ч спирального сверла (рис. 19). Спиральное сверло представляет собой двузубый режущий инструмент, состоящий из трех основных частей хвостовика, шейки и рабочей части, которая делится на режущую часть с углом конуса при вершине 2 и направляющую. [c.117]

Сверло служит для образования отверстия в заготовке и состоит из рабочей части и хвостовика. Последний бывает цилиндрический или конический и служит для закрепления сверла в державке. Рабочая часть сверла представляет собой цилиндрический стержень с двумя винтовыми канавками, служащими для вывода стружки. Вершина сверла (режущая часть) заточена по двум коническим поверхностям под углом 116—118°. Для сверления твердых металлов угол заточки сверла увеличивают до 140°, а для мягких уменьшают до 90°. Две узкие ленточки, расположенные вдоль винтовых канавок сверла, предназначены для правильного направления сверла при работе. Материалом для изготовления сверл служит обычно быстрорежущая сталь марки Р9 или Р18. В ряде случаев применяют сверла, оснащенные пластинками твердого сплава. [c.65]

Перовое сверло. Перовое сверло показано на рис. 159. Режущая часть сверла представляет плоскую лопатку 3, переходящую в стержень 4. Две режущие кромки 1 и 2 сверла наклонены друг к другу обычно под углом 116—118°, но этот угол может быть равным от 90 до 140°, в зависимости от твердости обрабатываемого материала чем материал тверже, тем больше угол. [c.169]

Если отверстие с резьбой глухое, то его показывают, как на рис. 247, а. На чертежах, но которым резьбу не выполняют, конец глухого резьбового отверстия допускается изображать, как на рис. 247, б, в, даже при наличии разности между глубиной отверстия под резьбу и длиной резьбы. Длина части глухого отверстия без резьбы (рис. 247, а) на чертеже принимается равной половине наружного диаметра резьбы. Конец отверстия из-под сверла имеет форму конуса. Его изображают с углом при вершине, равным 120° (приблизительно как у сверла). На чертежах величину этого угла не наносят (рис, 248). В размер длины отверстия он обычно не входит (рис. 248). Надо заметить, что диаметр основания конуса равен внутреннему диаметру резьбы (рис. 248). Не следует допускать ошибки, изображая его, как на рис. 249, где этот диаметр больше диаметра отверстия и, следовательно, сверла. [c.140]

Они образованы двумя винтовыми канавками с углом наклона со по наружному диаметру О. С целью уменьшения площади касания поверхностей сверла и высверливаемого отверстия диаметр большей части наружной поверхности зубьев уменьшен на размер е. Только вдоль края винтовой канавки каждого зуба в виде узкой ленточки шириной / сохраняется поверхность наружного диаметра О. В центре сверла, между винтовыми канавками, имеется перемычка толщиной с, соединяющая в одно целое оба зуба сверла. Толщина с перемычки может быть постоянной и переменной величиной. В последнем случае вдоль рабочей части в направлении от режущей к присоединительной части толщина перемычки несколько увеличивается. Этим достигаются большая прочность и жесткость сверла. [c.199]

Геометрические параметры режущей части цельных твердосплавных сверл угол при вершине 2ф, задний угол а и передний угол у/ упрочняющей фаски выбираются в зависимости от обрабатываемого материала и его прочности. Рекомендуемые значения углов приведены в табл. 42. [c.195]

Геометрические параметры режущей части сверла состоят из заднего угла а, переднего угла т углов при вершине 2о и угла наклона поперечной кромки сверла Ф (рис. 21). [c.28]

В единичном и мелкосерийном производстве станочнику часто приходится изменять геометрические параметры режущего инструмента (форму передней поверхности, углы заточки), исходя из условий обработки. Для этого надо уметь заточить и довести резец и, реже, сверло. [c.42]

Зенкеры бывают цельные и насадные. Цельный зенкер по внешнему виду сходен с винтовым сверлом, но у него отсутствует поперечная режущая кромка и г = Зч-4. Угол наклона винтовой линии стружечных канавок со = 10ч-30°. Угол режущей части зенкера ф = 30ч-60° (рис. 65). В зависимости от обрабатываемого материала передний угол 7 = 0- 30°. Задний угол а = 6- -15 . Так же как и у сверла, у зенкера углы 7 и а переменны вдоль режущей кромки. [c.114]

Термически обработанные заготовки загружают в чашу вибробункера, установленного на бесцентрово-шлифовальном станке. Вибробункер осуществляет поштучную выдачу и ориентацию сверл хвостовиком вперед по команде механизма загрузки. Сверла, проходя по наклонному лотку, попадают в механизм загрузки. Последний поворачивает каждое сверло на 90° и с помощью толкателя подает его в зону шлифования. Шлифовальный круг заправлен на угол обратной конусности сверла. Шлифование осуществляется по методу продольной подачи до упора. Когда хвостовая часть сверла при продольной подаче выйдет из зоны шлифования, сна наталкивается на скошенный упор, который опрокидывает сверло в наклонный лоток. При шлифовании рабочая часть получит обратную конусность за счет угла заправки шлифовального круга. Прошлифованное сверло по наклонному лотку соскальзывает на желоб вертикального инерционного транспортера, который поднимает его и по желобу подает в вибробункер загрузки автомата для заточки сверл. [c.227]

При фрезеровании тантала, сверлении, нарезании наружной и внутренней резьбы выполняются одинаковые основные операции. Необходимо применять фрезы с шахматным расположением зубьев с большими передним углом и углом зазора. Винты можно изготовлять путем накатки резьбы на полностью отожженные прутки резьбу больших диаметров предпочитают нарезать на токарном станке, а не с помощью винторезных плашек. Сверление можно выполнять на стандартных быстрорежущих стальных. свер.аах, накоиечпики которых во избежание трения об обрабатываемую деталь должны и.меть задний угол. Высверленные частицы необходимо часто удалять, а сверла – затачивать. [c.736]

Для станочной выборки отверстий в нервюрах под стрингеры квадратного сечения применяют комбинированный инструмент, состоящий нз полого квадратного долота и винтового сверла. Квадратное долото / (фиг. 118) по нижним,своим кромкам имеет заточенные режущие элементы. В средней части в двух противоположных гранях долота сделаны продольные вырезы 3 для удаления стружки, снимаемой сверлом -2. Режущие кромки долота затачиваются по сторонам квадрата под углом р = 30—35°, а углы долота под углом g,=25—30°. Каждая кромка между углами затачивается по плавной вогнутой кривой со стрелой прогиба Л, равной 0,12 ширины долота, что улучшает резанце угловыми кромками. Заточка по ломаной кривой не дЪпускается, так как ведет к поломке граней, долота при работе. Для образования заднего угла резания а боковые внешние грани долота имеют внутренний наклон 1 к хвостику. [c.106]

Конструктивные элементы и размеры сверл предстазлены на рис. 2G и в табл. 8. Сверла изготовляются с углом при вершине 2ф = 6(f и углом наклона винтовой канавки со = 8°. Величина т выполняется в зависимости от диаметра сверла в пределах от 0,07 до 0,09 мм. К сверл 1М предъявляются следующие технические требования обратная конусность допускается в пределах 0,01 мм на длине рабочей части сверла (прямая конусность пе допускается) режущие кромки должны Ггыть симметрично расположены относительно оси рабочей части сверла осе вое биение посредине режущих кромок не должно превышать 0,04 мм. [c.32]

При малых задних углах сверла как геометрического тела угол Ор в процессе резания на участках вблизи оси сверла может получиться отрицательным, что вызовет сильное трение сверла и усиленный износ поперечной режущей кромки. Практически это имеет место у сверл с подточенными перемычками, когда режущая кромка приближается к оси сверла и тем самым в процессе резания уменьшается задний угол. Последнее особенно вероятно при сверлении вязких сталей/ склонных к упругому последействию. Во избежание подобного явления часто затачивают сверла таким образом, чтобы задние углы сверла в статическом состоянии увеличивались по мере приближения к оси сверла (например, по системе Вйшбурна). [c.235]

Канавки для стружколомателей изготовляются по передней поверхности вдоль всей рабочей части сверла. Во избежание оставления бугорков на обрабатываемой поверхности стружколоматели на обеих режущих кромках смещены друг относительно друга. Выполнение стружколомателя производится под углом 4—8° в зависимости от угла наклона канавки и диаметра сверла (винтовые линии канавки И стружколомателя не должны совпадать друг с другом). Для пр е- [c.375]

Обычно принимают а = Ь или а = 0,25D. Сверло будет хорошо работать прп а>Ьи угле ф поверхности соприкосновения и лучшего доступа охлаждающей жидкости к кромкам направляющая часть снабжается ленточками. У калибрующей части оставляется ленточка шириной 0,5 мм. Для уменьшения трения делают. обратную конусность в пределах ОД—0,3 мм на 100 мм длины. Для уравновешивания сил против ленточки должна быть опорная поверхность на направляющей части. Режущую кромку сверла у центральной части следует располагать немного ниже центра — это ведет к получению тонкого сердечника (до 0,03D) во время работы сверла. Если режущую кромку располагать выше центра, сверло будет плохо работать, можст погнуться и сломаться. Геометрия режущей части сверла рекомендуется следующая передний угол 5-8°. Задний угол по кромке N адг = 8ч-10°, по кромке W J.W значительно больше (до 20 ). Для обеспечения стружкообразования и получения мелкой стружки передние поверхности часто, особенно у сверл для более круш1ых диаметров, снабжают стружкоразделительными ступеньками, которые обеспечивают получешю стружки в виде узких го-фр1фованных лент. [c.118]

Повышенная жесткость сверла достигается путем выбора оптимальной длины рабочей части сверла, увеличения ее сердцевины, а также специальной заточкой режущей части. Режущая часть сверла затачивается под двойным углом при вершине проводится подточка пера по передней поверхности и сердцевины сверла у поперечной кромки. Длина рабочей части выбирается равной двум—четырш диаметрам сверла. [c.110]

Геометрические параметры режущей части сверла (рис. 24) состоят из переднего угла Т (гам1ма), заднего угла а (альфа), угла при вершше 2ф (фи), угла наклона поперечной кромки сверл ijj (пси) и угла наклона винтовой канавки со (омега), указанного на рис. 23. [c.86]

Геометрические параметры режущей части сверла (рис. 11) состоят из переднего угла у (гамма), заднего угла а (альфа), угла при вершине 2ф (фи), угла наклона поперечной кромки сверл (пен) и угла наклона винтовой канавкп о (омега), указанного на рис. 10. [c.55]

Для уменьшения тренпя сверла о стенки отверстия большую часть его цилиндрической поверхности срезают по всей длине рабочей части, а для направления сверла вдоль спиральных канавок оставляют узкие полоски, называемые ленточками. Режущие свойства спирального сверла зависят от иередиего угла и угла заострения, которые определяются величиной угла наклона спиральной канавки к оси сверла. От угла наклона спиральной канавки зависит также ц величина угла заточки сверла. [c.37]

Наши водоёмы

Оглавление Виды заточек сверл по металлуТаблица:углы заточки сверла

Процесс заточки и проверки угла сверла

Чем чаще используется сверло, тем быстрее оно тупится. Многие мастера, едва инструмент затупился, выбрасывают его. А практичные обрабатывают изделие под конкретный угол заточки сверла по металлу и продолжают пользоваться без всяких ограничений.

Сверло по металлу предназначено для создания, как глухих, так и сквозных отверстий и перфорации в деталях. Как правило, оно имеет форму спирали и состоит из нескольких элементов: режущей плоскости, хвостовика, рабочей части и лапки. Орудие резки производится из крепких сортов быстрорежущей стали (Р18,Р6М5).

фото:конструкция сверла по металлу

Важнейшими элементами спирального сверла являются хвостовик и рабочая поверхность. Хвостовик как цилиндрической, так и конической формы обеспечивает надежное крепление к патрону. А по краю рабочей части делаются винтовые канавки, обеспечивающие выход стружки.

Передняя сторона канавок поднимается вверх и слегка отходят назад, образует угол, величина которого меняется по направлению от оси до боковых частей.

При изготовлении спирального сверла часть материала с наружной рабочей части снимается, образуя своеобразные ленточки. Вместе с увеличенным диаметром и повышенным углом при вершине сверла они способствуют снижению трения инструмента о стенки будущего отверстия.

Виды заточек сверл по металлуЗаточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлуНиже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Виды и углы заточки сверл для стали и алюминия

Для сверления отверстий применяют спиральные сверла. Спиральное сверло (рис. 64) состоит из рабочей части, хвостовика, шейки, лапки, или поводка. Хвостовик сверла закрепляется в патроне пневматической или электрической машины или в шпинделе станка.

Рис. 64. Спиральное сверло и его части

Сверла изготовляют с обыкновенной и двойной заточкой. Сверла с обыкновенной заточкой имеют на режущей части одну поперечную и две режущие кромки. Сверла с двойной заточкой отличаются тем, что имеют двойной угол при вершине; их режущие кромки выполнены в виде ломаной линии. Сверла с обыкновенной заточкой диаметром от 0,25 до 12 мм применяют для сверления стали, чугуна, цветных металлов и их сплавов. Сверла с обыкновенной заточкой диаметром свыше 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении до 50 кг/мм2. Сверла с двойной заточкой диаметром от 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении более 50 кг/мм2.

Рис. 65. Заточка и проверка спиральных сверл:

а, в — сверло заточено неправильно, б — сверло заточено правильно, г, д — проверка угла наклона и длины режущей кромки, е — проверка угла наклона к оси поперечной кромки, ж — проверка величины угла снятии затылка

Для нормальной работы спирального сверла с обыкновенной заточкой необходимо, чтобы угол при вершине был равен 118° (рис. 65,6).

Если угол при вершине будет больше 118° (рис. 65,а), сверло, имея укороченные размеры режущих кромок, станет неустойчивым, легко будет смещаться и разбивать отверстия или сломается, так как оно не может быстро углубляться в металл, когда на него действует усилие подачи. Если, наоборот, угол при вершине будет меньше 118° (рис. 65,б), получится слишком большое давление острия на обрабатываемый материал, что также часто приводит к поломке сверла.

Обе режущие кромки затачивают строго под одинаковым углом к оси сверла, кромки должны быть равными по длине, в противном случае сверло будет бить и отверстие получится неправильным, т. е. больше диаметра сверла. Кроме того, одностороннее заточенное сверло быстрее тупится, так как работает одной кромкой.

Угол при вершине сверла, равный 118°, до известной степени является универсальным — пригодным для сверления стали и чугуна. При сверлении отверстий в других металлах и сплавах сверла затачивают под следующими углами: латуни и бронзы — 130—140°, красной меди — 125°, алюминия и дюралюминия — 140°.

Вручную заточить правильно сверло трудно, поэтому сверла затачивают на специальных станках.

Для проверки заточки сверл пользуются специальными шаблонами (рис. 65, г, д, е, ж), позволяющими с достаточной точностью определить заточку.

Знакомство со сверлами: краткое руководство

Художнику нужно знать кисти. Повару нужно знать ножи. Подрядчикам необходимо знать свои инструменты – и каждый их компонент – изнутри и снаружи.

Этот быстрый грунт поможет любому строителю познакомиться со своими сверлами.

Углы при вершине

Два наиболее распространенных угла при вершине бурового долота составляют 118 градусов и 135 градусов. Разница между ними – форма; долото на 118 градусов круче, острее и имеет меньшее долото.

Сверло с углом наклона 118 градусов режет более агрессивно и обычно используется для сверления мягких материалов, таких как дерево. Хотя он может пробить сталь, при использовании для этого более крутой угол резания также приведет к более быстрому затуплению.

Долото с углом наклона 135 градусов обычно используется для сверления более твердых материалов, поскольку шаг облегчает сверление повторяющихся отверстий в более прочном материале.

Расщепление острия

На валу сверла есть две изогнутые канавки, называемые канавками, которые вытягивают мусор из просверливаемого отверстия.

В стандартном острие кончик гладкий и слегка заостренный. Однако, если просверливаемая древесина не обеспечивает значительного трения и сверло не находится идеально перпендикулярно поверхности, гладкий стандартный наконечник может соскользнуть с цели и выдолбить дерево – проблема, называемая «ходьбой».

Вал хорошего долота с разрезным острием имеет три канавки, которые поднимают мусор, что позволяет пользователю сверлить отверстия быстрее и с меньшей вероятностью заедания. Эти канавки продолжаются до конца сверла, где они врезаются в колпачок наконечника, нарушая гладкость и создавая рифленый наконечник сверла.

При расщеплении наконечника образуется самоцентрирующееся сверло, которое легче закрепляется в древесине и удерживает наконечник на цели, помогая избежать ходьбы и позволяя сверлу резать с меньшим давлением. Строителям, работающим с твердой или другой ценной древесиной, насадки с разрезным острием помогают защитить вложения в древесину, обеспечивая лучшие результаты.

Материалы долота

Существует четыре основных типа материалов сверл:

• Сверла из быстрорежущей стали, обычно используемые для сверления дерева, алюминия и холоднокатаной стали.

• Кобальтовые коронки для вязких, высокопрочных металлов. Они обычно имеют более высокую термостойкость, чем сталь.

• Насадки для кирпичной кладки. Используется для бетона, раствора, кирпича и камня, это мягкая сталь с твердосплавным наконечником. Твердосплавные сверла используются для сверления более твердых сплавов – из-за плотной структуры карбида пользователи могут толкать сверла сильнее, чем со стальными сверлами.

• Поверхность битов с оловянным покрытием имеет повышенную термостойкость, низкое трение и высокую твердость поверхности.

Зачем точить?

Сохранение остроты сверл критически важно для правильного выполнения работы, а возможность затачивать их из любого места является ключевым фактором. Биты могут затупиться в течение рабочего дня, а возможность затачивать их прямо на стройплощадке способствует движению вещей и обеспечивает быстрые и точные отверстия.

Заточить сверла вручную можно, но это занимает много времени и требует отличного зрения вблизи. Вместо этого рекомендуется, чтобы пользователи точили сверла на инструменте, специально предназначенном для работы.В этих инструментах используется патрон для удержания сверла под правильным постоянным углом и абразивный круг или диск для заточки лезвия. Специальные инструменты для заточки можно найти в крупных розничных магазинах и в большинстве местных хозяйственных магазинов.

Тот же самый инструмент можно использовать для заточки высокоскоростных сверл, сверл с кобальтовым покрытием и сверл с оловянным покрытием, но для твердосплавных наконечников требуется точилка с алмазным кругом.

Советы строителю нового дома

Для строителей дома хорошо справится с работой сверло по быстрорежущей стали с углом сверления 118 или 135 градусов.

Универсальные сверла лучше всего подходят для строительства, если вам не нужны действительно глубокие отверстия. В этом случае вы должны использовать параболические сверла.

Долота Форстнера часто используются для сверления дерева. Эти долота направляются широким внешним ободом долота, в отличие от большинства сверл, которые направляются кончиком. По этой причине их можно использовать вместе со сверлильным станком для сверления отверстий под углом, отверстий, которые частично перекрываются, и отверстий на краю материала.

Подробнее о Drill Doctor

Найдите продукты, контактную информацию и статьи о Drill Doctor НАПРАВЛЯЮЩАЯ УГЛОВОЙ ДРЕЛИот 45 ° до 90 ° с шагом 5 ° – Power Drills

| Был: | 39 долларов.99 Подробности |

| Цена: | 34,99 доллара США + Без залога за импорт и $ 25,10 за доставку в Российскую Федерацию Подробности |

| Вы экономите: | 5,00 долларов США (13%) |

| Источник питания | ПЕРЕМЕННЫЙ ТОК |

| Марка | Мастер по бурению |

| Размеры продукта | 16.14 х 6,3 х 2,76 дюйма; 2,65 фунтов |

- Убедитесь, что это подходит введя номер вашей модели.

- Направляйте сверло 3/8 “или 1/2” под любым углом от 45 ° до 90 ° с полной точностью.

- Вместимость: 3 “круглый приклад, 4” x 4 “квадратный приклад, 4” x 7 “прямоугольный приклад

- Патрон без ключа 3/8 дюйма

- Контроль глубины с принудительной остановкой

- Пружинный возврат удерживает направляющую в положении готовности

Как выбрать сверло для любого проекта

Когда вам нужно проделать отверстие не в бумаге, вам понадобится сверло.Хотя базовое сверло проделает отверстие, существует много разных типов сверл, и то, над чем вы работаете, имеет значение, когда вам нужно выбрать сверло, подходящее для работы. Сверла бывают разных материалов, форм и типов резки, что делает проход со сверлами запутанным местом для начинающего бурильщика. В этой статье основное внимание будет уделено типам бит, которые обычно используются в домашних условиях в автомобильной промышленности.

Существует много типов сверл, но основные из них, с которыми вы будете иметь дело, – это спиральные, ступенчатые, универсальные и кольцевые пилы.В то время как все сверла вращаются, спиральные сверла относятся к спиральным канавкам. Остальные режут по-другому. Вот что вам нужно знать, чтобы выбрать сверло для следующего проекта.

Сверла для спирального сверления Что есть что? Бит слева – 118, справа – 135. Видите разницу?Это то, о чем вы думаете, когда слышите слово «сверло». В спиральном сверле используются две спиральные канавки, которые начинаются на вершине сверла и продолжаются до хвостовика, где сверло переходит в сплошной цилиндр для сверлильного патрона.Некоторые спиральные сверла имеют шестигранник для использования в быстросменных шуруповертах. По сути, спирали представляют собой нарезные винты, предназначенные для вытягивания стружки из отверстия. Стружка – это материал, удаляемый из отверстия. Скорость спирали зависит от производителя и использования. Быстрая спираль (больше витков на дюйм, называемая компактной канавкой) используется для низкой скорости с высокой скоростью подачи для удаления большого количества стружки. Низкая скорость спирали (удлиненная канавка) используется при высокоскоростной резке, чтобы удалить стружку как можно быстрее.Большинство спиральных сверл потребительского класса имеют низкую скорость закручивания спирали.

Стандартное спиральное сверло имеет два зубила (режущие кромки, две пятки и две канавки. Это сверло необходимо затачивать, кромки долота должны быть прямыми.Угол при вершине – это угол режущей головки на кончике сверла. В потребительских сверлах обычно используются три угла наклона: 90 градусов, 118 градусов и 135 градусов.Если вы не уверены, что у вас есть, вы всегда можете использовать транспортир, чтобы отметить углы на бумаге, как мы это сделали здесь.

Биты с углом 118 градусов – это наиболее часто используемый угол для потребительских бит. Они подходят практически для любого материала, с которым вы будете иметь дело, включая сталь, алюминий, дерево, нержавеющую сталь, латунь, чугун и пластик. Эти биты могут ходить по более твердым материалам, таким как нержавеющая сталь и сталь, и для их удержания на месте во время начального разреза требуется кернер.

Сверло с углом наклона 118 градусов является стандартом для большинства спиральных сверл.Они отлично подходят для мягких материалов, но быстрее тускнеют с твердыми материалами, такими как сталь.Для твердых материалов, таких как сталь и нержавеющая сталь, лучше всего подходят биты с углом наклона 135 градусов. Малый угол позволяет сверлу врезаться в материал без быстрого затупления, однако тот же мелкий угол заставляет сверло ходить, требуя центрального керна.

Угол 135 намного более плоский, как вы можете видеть здесь. Это увеличивает режущую кромку, поэтому давление распространяется на большую площадь.Долота с разрезным острием имеют небольшие прорези с обеих сторон режущих канавок на конце.Это критически важная функция для битов 135 градусов и полезна также для битов 118 градусов. Это устраняет тенденцию к перемещению долота по материалу, поскольку точка разделения начинает быстро резаться.

Бита с разделительной головкой имеет канавку, которая проходит вертикально от канавки к центру режущей кромки. Это помогает держать бит по центру.Еще одна важная особенность – это то, из чего сделаны ваши спиральные сверла. Существует четыре основных типа потребительских долот: низкоуглеродистая сталь, высокоуглеродистая сталь, быстрорежущая сталь и кобальтовая сталь.

Слева – слесарь Кобальт, стандартный кобальт, быстрорежущая сталь, черная оксидная резина, лопата, не ступенчатая буровая коронка, ступенчатая буровая коронка, биметаллическая кольцевая пила.Низкоуглеродистая сталь используется только для дерева, и они очень быстро тускнеют. Даже их использование на твердой древесине притупляет сверло, они не подходят для любого типа металла.

Высокоуглеродистая сталь – это низкоуглеродистая сталь, прошедшая отпуск. Это экономичные насадки, которые обычно встречаются в наборах инструментов с несколькими упаковками. Они сделают свою работу, когда они новички, но они станут слишком горячими, и они выйдут из себя и никогда больше не останутся острыми.

Биты из быстрорежущей стали (отмечены «HSS» на хвостовике или корпусе) более устойчивы к потерям при отпуске, они довольно часто встречаются в наборах сверл и подходят практически для любого автомобильного использования. Если вам не нужно сверлить очень часто, это хорошее решение, поскольку они недороги и долговечны.

Кобальтовые биты (отмечены буквой «Со» на хвостовике или корпусе) очень прочны с точки зрения сохранения остроты, так как они не теряют свою остроту даже при более высоких температурах. Если вам нужно сверлить нержавеющую сталь, лучше всего подойдет кобальт.Как и у большинства вещей, у долот Cobalt есть недостатки. Они более хрупкие, чем биты из быстрорежущей стали, поэтому их легче сломать, особенно при боковом напряжении или при заедании сверла в отверстии. Кроме того, они намного дороже: базовый набор бит легко обходится более чем в 100 долларов. При правильном уходе они действительно служат долго.

Биты могут быть покрыты нитридом титана для увеличения срока их службы. Это промежуточное звено между битами HSS и кобальтом. Долото из быстрорежущей стали, показанное на изображении выше, имеет покрытие из нитрида титана.

Набор всегда лучший вариант, когда вам нужно выбрать сверло, так вы получите все нужные вам размеры и красивый футляр. Мы переворачиваем биты вверх дном, когда они нуждаются в заточке, поэтому мы можем позаботиться обо всем сразу. Ступенчатые сверлаСтупенчатые сверла обычно не используются в основных автомобильных приложениях, они изготавливаются на заказ для каждого случая использования. Настоящее ступенчатое сверло имеет меньший режущий наконечник, который запускает отверстие (обычно дюйм или около того), а затем шагает до окончательного размера отверстия.Думайте об этом как о пилотном сверле и последнем сверле в одном элементе.

Сверла UnibitСверла часто называют ступенчатыми сверлами, поэтому сюда было включено приведенное выше определение. Unibit – это отдельная насадка, имеющая форму конуса, на которой выточены несколько ступенек. У каждого шага разный размер отверстия. Обычно они бывают трех размеров, примерно до 2 дюймов. Они имеют небольшой режущий наконечник (отдельная пилотная коронка режет быстрее, чем встроенный наконечник) и удобны для увеличения существующих отверстий в листовом металле.Они НЕ подходят для толстых материалов или твердых материалов, таких как нержавеющая сталь. У них может быть одна или две режущие кромки, в зависимости от производителя. Название «Unibit» является товарным знаком Irwin tools, поэтому обычно используется название «шаговый бит». Когда они затупятся, их нельзя затачивать.

Кольцевые пилыКольцевые пилы – это совершенно другое животное, чем спиральное сверло, но они очень полезны в автомобильной промышленности. Вы не будете использовать их для маленьких отверстий для болтов, их лучше использовать, когда вам нужно проделать большие отверстия для проводов, шлангов и других сквозных предметов.Кольцевая пила – это, по сути, зубчатое полотно, образованное по кругу. Втулка удерживает лезвие и обычно использует поворотную коронку для центрирующего пилота, чтобы лезвие не проходило по материалу. Они бывают разных размеров и из разных материалов. Если вы режете металл, вам нужна биметаллическая пила. Биметаллические лезвия – это не сплавы, а две стали, сформированные вместе, что обеспечивает лучшую режущую способность и гибкость. Зубья изготовлены из быстрорежущей стали, изготовленной из гибкого стального сплава. При резке более твердых материалов они служат намного дольше, чем пилы для простой стали.

Комплект кольцевой пилы представляет собой протяжной набор. Это дорого, но при правильном использовании прослужит долгие годы.Стиль оправки и пилы имеет огромное значение для качества пропила. Дешевые кольцевые пилы свободно подходят к беседке и могут ходить, делая на поверхности нежелательные надрезы. Кольцевые пилы, известные как Rotabroach или кольцевые фрезы, не очень много ходят, но они более подвержены поломкам из-за слишком быстрой резки и бокового давления. Они тоже очень дорогие, но делают очень чистые отверстия.Наилучшим вариантом является стопорная оправка с резьбовым кольцом, которое вставляет буксирные пальцы в кольцевую пилу.

Эта оправка имеет два штифта, которые перемещаются в нужное положение путем нарезания резьбы на большом колесе на задней стороне, фиксируя кольцевую пилу на месте. У подходящей кольцевой пилы есть несколько отверстий для совмещения со штифтами.Знание того, как выбрать сверло для вашего гаражного проекта, может сэкономить ваше время и сэкономить нервы. Придерживайтесь самого лучшего, что вы можете себе позволить, с функциями, которые вы используете чаще всего, и вы будете в хорошей форме.Большинство домашних мастеров будут полностью удовлетворены набором высококачественных спиральных сверл из быстрорежущей стали с углом резания 118 или 135 градусов. В случае сомнений обратитесь за помощью в местный магазин автозапчастей NAPA.

Ознакомьтесь со всеми инструментами и оборудованием, доступными на NAPA Online, или доверьтесь одному из наших 17 000 пунктов обслуживания NAPA AutoCare для текущего обслуживания и ремонта. Для получения дополнительной информации о том, как выбрать сверло, поговорите со знающим экспертом в местном магазине NAPA AUTO PARTS.

Как затачивать сверла

Гибкость и точность

4-гранное остриеЛезвие долота доходит до точки и не будет ходить.Просверливает круглое прямое отверстие с жесткими допусками.

Всегда ровные режущие кромкиДве режущие кромки заточены симметрично и работают идеально согласованно, что продлевает срок службы сверла.

Заточка всех угловЕго можно установить под любым углом от 90 ° до 150 °.

Всегда прямой свободный уголОптимальный угол просвета может быть установлен в соответствии с каждым требованием к сверлению на 7 °, 9 °, 11 ° или 14 °.

Заточка сверл от 3 до 22 ммОдин и тот же держатель сверла подходит для диаметров от 3 мм (1/8 “) до 22 мм (7/8”). Замена патрона не требуется.

Вопросы и ответыПочему 4-гранное острие так выгодно по сравнению с обычным острием?

Значительно снижает усилие, требуемое на сердечник сверла, то есть на режущую кромку, что снижает выделение тепла и позволяет увеличить усилие на режущие кромки.Это дает сверлу резкое улучшение режущей способности.

Почему заточенное сверло Tormek служит дольше?

Выгодное 4-гранное острие и высокая точность заточки – обе режущие кромки заточены до точно одинаковой длины и симметрично – делают работу сверла более эффективной, а срок службы сверла значительно продлевается.

Что определяет точное и прямое отверстие?

Благодаря четырехгранной геометрии сверло просверливает прямое и круглое отверстие с очень малыми допусками.Очень важно, чтобы обе режущие кромки были одинаковыми и были заточены под одинаковым углом. Это важное требование, так как обе кромки работают одинаково и гарантируют, что сверло будет просверливать прямое отверстие, размер которого не превышает диаметра сверла. В противном случае более длинная кромка будет принимать на себя большую часть усилия резания, будет перегреваться и более сильно изнашиваться. В результате сверло быстро затупится и перестанет работать должным образом.

Какой у меня должен быть угол при вершине?

Сверла обычно имеют угол при вершине 118 ° или 130 °.Для закаленной и нержавеющей стали требуются большие углы при вершине. Также алюминий лучше всего просверливать с большим углом при вершине. При сверлении оргстекла риск появления трещин при прохождении сверлом материала снижается за счет большего угла при вершине. Центровочные сверла обычно имеют угол при вершине 90 °.

Важен ли зазорный угол?

Выбор заданного угла имеет решающее значение для производительности резания и продолжительности сверла. Оптимальный угол просвета зависит как от диаметра сверла, так и от материала, который будет просверливаться.Для более твердого материала требуется сверло с меньшим углом зазора, а для более мягкого материала – больший угол. Стандартные сверла имеют задний угол 11 ° и угол при вершине 118 °, что хорошо подходит для большинства буровых работ.

Как узнать, не перегрелась ли сталь при использовании сухой шлифовальной машины?

Перегрев стали часто незаметен, но в результате сверло быстро затупится и может даже сломаться. В отличие от обычных точилок для сверл Tormek затачивает сталь с водяным охлаждением.

Где я могу посмотреть, как это работает?

Посмотрите небольшой пошаговый демонстрационный фильм (4:19) на странице продукта DBS-22. Там вы также найдете фильм, сделанный Аланом Холтэмом, в котором он пробует джигу.

Точечное бурение: первый шаг к высокоточному бурению

Сверление сверхточного отверстия может оказаться сложной задачей. Поведение материала, неровности поверхности и геометрия вершины сверла могут быть факторами, ведущими к получению неточных отверстий.Точечное сверло при правильном использовании устранит вероятность ходьбы сверла и поможет обеспечить более точный конечный продукт.

Сверла для спекания Harvey Tool полностью укомплектованы и отправлены в день покупкиВыбор точечного сверла

В идеале, центр твердосплавного сверла всегда должен быть первой точкой контакта с вашей деталью. Следовательно, у сверла для зондирования должен быть немного больший угол при вершине, чем у вашего сверла. Если используется зонд с меньшим углом при вершине, чем у вашего сверла, ваше сверло может быть повреждено из-за ударной нагрузки, когда внешняя часть его режущей поверхности соприкасается с заготовкой до центра. Использование угла сверления, равного углу сверления, также является приемлемой ситуацией. Рисунок 1 иллюстрирует желаемый эффект. Слева сверло входит в предварительно просверленное место под немного большим углом, чем его острие. Справа сверло приближается к области под углом, который слишком мал для его острия.

Отметить свое пятно

Споттинг-сверло предназначено для создания небольшой выемки для правильного расположения центра сверла при начале погружения. Однако некоторые машинисты предпочитают использовать эти инструменты по другой причине – они используют их для снятия фаски с вершины просверленных отверстий. Оставляя фаску, головки винтов прилегают заподлицо с вставленной деталью.

Что произойдет, если я использую точечное сверло с неправильным углом?

Использование более крупного углового сверла позволит сверлу найти правильное место, направляя кончик сверла к центру. Если внешний диаметр твердосплавного сверла сначала коснется заготовки, на инструменте может появиться скол.Это может привести к повреждению заготовки и поломке инструмента. Если бы две канавки сверла немного отличались друг от друга, одна могла бы соприкоснуться раньше другой. Это может привести к получению неточного отверстия и, в первую очередь, противодействовать цели точечного бурения.

Когда точечное сверление не сработает для моего приложения?

При сверлении очень неровной поверхности, такой как сторона цилиндра или наклонная плоскость, этого инструмента может быть недостаточно для удержания отверстий в правильном положении.Для этих приложений могут потребоваться версии с плоским дном или цековки с плоским дном для создания точных элементов.

Том Пайл (менеджер по разработке продуктов)В качестве менеджера по разработке продуктов Harvey Performance Company Том курирует разработку новых продуктов для бренда Helical Solutions. Он отвечает за обеспечение высококачественных и инновационных продуктов, которые превосходят ожидания наших клиентов.

Анатомия бурового долота

Спасибо Rocky Mountain Twist за отличное описание анатомии бурового долота.

(A) ДИАМЕТР НАКОНЕЧНИКА

Диаметр сверла на вершине.

(B) ДИАМЕТР ХВОСТОВИКА

Диаметр сверла на конце хвостовика. Также включает редукционный диаметр 3/8 ″.

(C) ДЛИНА СВЕРЛА

Длина сверла от торцевой поверхности хвостовика до передней кромки первичного долота. (измеряется по внешнему диаметру)

(D) ТОЛЩИНА НАКОНЕЧНИКА

Толщина стенки в точке. (если не указано иное конкретное место)

(E) СВОБОДНЫЙ ДИАМЕТР

Диаметр корпуса сверла, вырезанный для минимизации трения в отверстии.

(F) ПОЛЕЗНАЯ ШИРИНА

Ширина неотрезанной части большого диаметра сверла.

(G) УГОЛ ДОЛОТА

Включенный угол между кромкой долота и передней кромкой режущей кромки, если смотреть со стороны переднего конца сверла.

(H) УГОЛ ВТОРИЧНОГО долота

Включенный угол, образованный пересечением режущей кромки и поверхности выреза с рельефной поверхностью острия, что приводит к частичному удалению основной кромки долота.(применимо только к геометрии точки разделения)

(I) ТОЧЕЧНЫЙ УГОЛ

Угол между режущими кромками, выступающими на плоскости, параллельной оси резания и параллельной режущим кромкам. По форме этот угол напоминает конус, но он отходит от истинного конуса, чтобы обеспечить зазор за режущими кромками.

(J) УГОЛ РАЗБОРКИ КУБКИ

Угол зазора режущих кромок. Измеряется путем проецирования на плоскость, касательную к периферии внешнего угла выступа.Угол снятия кромки обычно измеряется по краям спирального сверла.

(K) ВТОРИЧНЫЙ УГОЛ ЗАЗОРА

Включенный угол, полученный в результате операции зазора для вспомогательной режущей кромки.

(L) ДЛИНА ФЛЕЙТЫ

Длина гелиокальной канавки, измеренная от внешнего края режущей кромки до задней выходной кромки канавки.

(M) ДЛИНА РЕЗКИ

Длина снятого диаметра, измеренная от внешней кромки режущей кромки до задней выходной кромки шлифования снятого диаметра.

(N) WEB

Центральная часть корпуса, которая соединяется с площадками. Крайний конец перемычки образует режущую кромку на сверле с двумя канавками.

(O) ШИРИНА ПО ЗЕМЛЕ

Периферийная часть корпуса между соседними канавками.

(P) РАДИУС В ВЫРЕЗКЕ

Свободный угол режущих кромок. Измеряется за счет более быстрого и эффективного удаления стружки

По вопросам, связанным с режущими инструментами, обращайтесь к нам.

Johnston имеет опытного специалиста по режущему инструменту, который может оценить ваши текущие операции и предложить изменения продукта или процесса, которые помогут повысить вашу производительность.

(PDF) Анализ буровой канавки и угла резания

Int J Adv Manuf Technol (1999) 15: 546–553

1999 Springer-Verlag London Limited

Анализ сверлильной канавки и углов резания

Kaichun Ren

1

и Цзюнь Ни

2

1

Машиностроительный колледж, Шанхайский университет Цзяотун, Китайская Народная Республика; и

2

Производственный исследовательский центр S. M. Wu, Мичиганский университет

, Анн-Арбор, США

Анализ углов резания сверла важен для проектирования

высокопроизводительной геометрии сверла.Углы резания вдоль

режущей кромки сверла определяются комбинацией

его плоской и плоской поверхностей. В данной статье исследуется анализ

моделей плоской и плоской поверхности и оценка

углов резания сверла. Разработана новая математическая модель для произвольной забойной части сверла

путем перемещения полиномиального представления кривой поперечного сечения сверла

вдоль оси сверла

со спиральным перемещением.На основе квадратичной поверхности фланца

established также устанавливается взаимосвязь между шлифованием и геометрическими расчетными параметрами геометрической формы

плоской поверхности.

Метод векторного анализа используется для анализа углов резания

для различных геометрий сверла. Сравнение

аналитических результатов с фактическими измеренными углами резания

на примере сверла показало, что средняя погрешность

меньше 5%.

Ключевые слова: угол резания; Дрель; Боковая поверхность; Поверхность канавки

1. Введение

На производительность сверла в значительной степени влияют углы резания

, такие как угол наклона и передний угол по всей длине сверла, режущего

кромок. В течение последних нескольких десятилетий исследователи пытались оптимизировать углы резания для повышения производительности сверла, изменяя геометрию сверла. Режущие кромки образованы пересечением плоских и плоских поверхностей.Их форма и ориентация,

относительно оси сверла, сильно влияют на конструкцию сверл

.

Большинство анализов плоских контуров проводилось с предположением, что основная режущая кромка представляет собой прямую линию [1–4].

Однако многие коммерческие сверла больше не ограничиваются

прямыми режущими кромками из-за лучшей производительности резания

изогнутых режущих кромок по сравнению с прямыми. Несмотря на то, что около

исследователей [5,6] проанализировали флешки, переместив перекрестные запросы на переписку и отпечатки,

направили доктору Джун Ни, Департамент

машиностроения и прикладной механики, Университет

Мичиган, 3424 G.Г. Браун, Анн-Арбор, Мичиган 48109-2125, США.

E-mail: junni 얀 umich.edu

, анализ все еще был неполным и неточным, поскольку

предполагал, что основная режущая кромка обычного сверла

лежит в плоскости, параллельной оси сверла. . Это предположение

подходит только в ограниченных случаях. Кроме того, исследователи

не предоставили полную модель лица.

Недавно были разработаны сверла с различной плоской формой

для различных буровых работ.Многие из этих контуров

ute были разработаны методом проб и ошибок

. Таким образом, не существует теоретических моделей для представления

этих плавных контуров. В этой статье представлена точная модель флюта, основанная

на измерении поперечного сечения сверла. Модель

ute использует полиномиальное представление поперечного сечения сверла

и вытягивание кривой поперечного сечения с помощью

винтового движения вокруг оси сверла.В этой статье

также разработан аналитический метод определения углов резания сверла

с использованием векторного анализа.

В разделе 2 представлена разработанная модель флюта. Поскольку углы резания сверла

формируются как фрезой сверла, так и поверхностью сверла

, в Разделе 3 будут описаны модели квадратной поверхности сверла

. Поскольку модели квадратной плоской поверхности

выражаются в терминах параметров шлифования, желательно, чтобы

определяли взаимосвязь между шлифованием сверла и геометрическими параметрами конструкции.В разделе 4 будет представлен метод анализа вектора

для анализа угла резания, хотя разработанный метод

подходит для произвольной конструкции сверла, в разделе

5 в качестве примера выбирается конструкция сверла с зазубринами, чтобы показать сравнительные результаты

между анализ и фактическое измерение –

углов резания для сверла с перфорацией.

2. Математические модели флейты

Геометрия

Флуба сверла является важным компонентом конструкции корпуса сверла

.Его форма и положение влияют на режущую способность сверла

и очень тесно связаны с конструкцией формы шлифовального круга

для поколения флюидов.