Как заточить сверло по металлу: способы заточки, инструмент

Главная » Обработка металла » Сверление » Можно ли заточить сверло по металлу и как это сделать в домашних условиях?

На чтение 4 мин

Содержание

- Признаки затупления

- Виды заточки

- Ручной способ заточки

- Заточка на специальном оборудовании

- Как правильно заточить сверло?

- Чем можно заточить?

- Углы заточки

- Особенности заточки различных видов сверл

- Оценка качества шлифовки

Для обработки металлических поверхностей применяются электроинструменты, промышленное оборудование. Чтобы выполнять различные технологические операции нужна специальная оснастка. Одной из подобных операций является сверление. Оснастка для сверления отверстий часто деформируется, затупляется. Для её восстановления нужно знать, как заточить сверло по металлу. Достаточно ознакомиться с основными правилами, выбрать инструмент, технологию.

Заточка сверла по металлуПризнаки затупления

Оснастка для работы с деревом может прослужить длительное время не деформируясь. Свёрла по металлу выходят из строя быстрее. Существует ряд моментов, по которым можно определить, что оснастка затупилась:

Свёрла по металлу выходят из строя быстрее. Существует ряд моментов, по которым можно определить, что оснастка затупилась:

- На вершине сверла есть сколы, неровности, микротрещины.

- Визуальные отклонения от изначального состояния.

- При сверлении возникает нехарактерный свист или шум.

- На внутренней части отверстия остаются заусенцы, неровности.

- Стружка скапливается в дырке, не выводится наружу.

Эти отклонения указывают на поломку оснастки. Нужно остановить рабочий процесс, исправить неточности или заменить оснастку.

Виды заточки

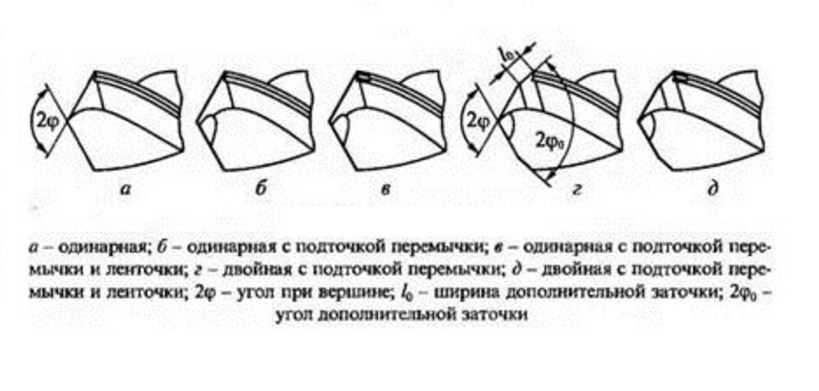

Существует несколько способов заточки, которые проводятся с помощью разных приспособлений. Они обозначаются разными буквами. К ним относятся:

- Н — нормальная. На рабочей части изготавливается две режущие кромки, одна поперечная. Допускается точение инструментов диаметром до 12 мм.

- НП — производится подрезка поперечной кромки. Благодаря этому снижаются нагрузка, передаваема\ на рабочую часть при сверлении.

- НПЛ — проводится подточка ленточки с кромкой. Формируется задний угол на рабочей части.

- ДП — представляет собой двойное точение. Дополнительно обрабатывается поперечная кромка.

- ДПЛ — создаётся 4 режущих кромки, подтачивается кромка.

Точение проводится на специализированном оборудовании или вручную. Об этих методах необходимо поговорить отдельно.

Ручной способ заточки

Оснастку для инструментов можно затачивать вручную, без применения специализированных станков. Однако для этого нужно уметь пользоваться ручными приспособлениями, выставлять углы точения. Используемые инструменты:

- Болгарка — применяется, если не требуется подбирать точный угол режущей части.

- Специальная точильная насадка для дрели.

- Просто шлифовальный круг на асинхронном двигателе.

Заточка сверла по металлу болгаркойНе нужно пытаться обработать рабочую часть инструмента с помощью надфиля или напильника. Эти инструменты сточатся быстрее, чем изменится режущая кромка.

Заточка на специальном оборудовании

Мастерские используют специальные станки для заточки сверл. Это высокоточное оборудование, позволяющее изготавливать любые углы режущей кромки. Для этого достаточно закрепить оснастку с помощью специальных зажимов, выставить угломер, настроить станок, запустить двигатель. Заточка сверла на специализированном оборудовании занимает меньше времени.

Как правильно заточить сверло?

Чтобы провести заточку сверл по металлу своими руками, нужно выбрать оборудование, изучить правила обработки. В домашних условиях можно воспользоваться электроинструментами или компактными станками.

Чем можно заточить?

Провести правку режущих кромок можно с помощью разных приспособлений, станков, инструментов:

- болгарки;

- шлифовальной машинки;

- насадки на дрель;

- специализированного оборудования.

Углы заточки

Угол заточки сверла по металлу выбирается зависимо от того, какой материал необходимо сверлить. Для этого существуют специальные таблицы, в которых указаны параметры для разных металлов. Основная информация об углах заточки сверла по металлу, представленная в официальных таблицах:

Для этого существуют специальные таблицы, в которых указаны параметры для разных металлов. Основная информация об углах заточки сверла по металлу, представленная в официальных таблицах:

- твердая бронза, чугун, сталь — от 116 до 118 градусов;

- мягкая бронза, латунь — от 120 до 130 градусов;

- медь — около 125 градусов;

- мягкие сплавы металлов, древесина — 140 градусов.

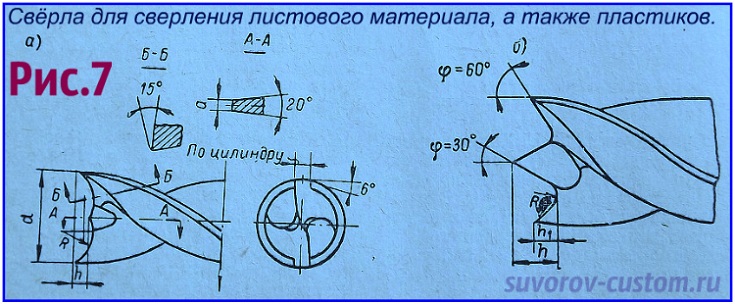

Если сверлить пластмассу, необходимо точить режущие плоскости под 100 градусов. Углы заточки сверла по металлу описаны в таблицах, которые можно найти в специальных справочниках.

Особенности заточки различных видов сверл

Существует три группы оснастки, предназначенной для сверления отверстий в металле:

- Победитовые — чтобы точить такой инструмент необходимо использовать охлаждающую жидкость. Исправить режущую кромку можно только электроточилом или на специальном станке.

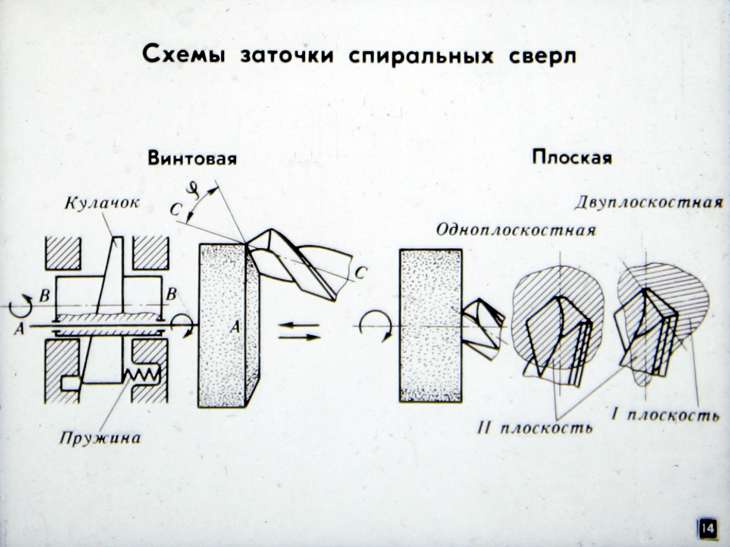

- Спиральные — для его точения применяется специализированное оборудование. Затачиваются задние грани.

Провести обработку вручную крайне сложно.

Провести обработку вручную крайне сложно. - Ступенчатые — обрабатывать такую оснастку сложнее, чем предыдущие виды. Для этого применяются заточные станки.

Если нет опыта в точении оснастки для сверления, необходимо доверить проведение работ профессионалам.

Оценка качества шлифовки

После проведения шлифовки, необходимо определить качество обработки. Для этого необходимо осмотреть перемычку. Она будет находиться по центру торца наконечника. Края оснастки должны быть короткими.

( Пока оценок нет )

Поделиться

Как заточить сверло по металлу

Заточка сверла – занятие нетрудное. С этим под силу справиться даже в домашних условиях. Главное – правильно подобрать инструмент.

Даже самое прочное сверло из особых сортов стали из-за серьезных нагрузок со временем приходит в негодность. Оно уже не выполняет своих функций, так как рабочая кромка утратила свою остроту. Работать тупым сверлом невозможно, поэтому инструмент сразу же летит в мусор. Но зачем? Если ему можно легко вернуть прежние свойства, попросту заточив. Сделать это реально даже без профессионального оборудования. Сейчас расскажем, как.

Оно уже не выполняет своих функций, так как рабочая кромка утратила свою остроту. Работать тупым сверлом невозможно, поэтому инструмент сразу же летит в мусор. Но зачем? Если ему можно легко вернуть прежние свойства, попросту заточив. Сделать это реально даже без профессионального оборудования. Сейчас расскажем, как.

Три признака того, что сверло нуждается в заточке

Для начала давайте разберемся, почему изнашивается сверло.

Во-первых, многие не уделяют должного внимания хранению инструмента. А зря! Если сверла лежат вместе и постоянно бьются и трутся друг о друга, то острые рабочие кромки быстро тупятся о соседей. Поэтому предпочтительнее размещать инструменты в индивидуальных коробочках. А если на каждой еще подписать размеры сверла, то на поиски нужного инструмента вы потратите намного меньше времени.

Помимо условий хранения срок износа также зависит от того, какой материал обрабатывает конкретное сверло. Понятно, что при работе с мягкими металлами рабочая поверхность инструмента сохраняет свою остроту в течение нескольких месяцев. Другое дело – сверлить стальной лист. Тут сверло придется менять или восстанавливать чаще.

Понятно, что при работе с мягкими металлами рабочая поверхность инструмента сохраняет свою остроту в течение нескольких месяцев. Другое дело – сверлить стальной лист. Тут сверло придется менять или восстанавливать чаще.

Как же не упустить тот момент, когда сверло нуждается в замене? Определить проблему можно по трем признакам.

1. Самый характерный показатель того, что сверло пришло в негодность, – это резкий скрип, издаваемый изношенным инструментом. Он возникает при сильном трении рабочей кромки о заготовку. Если «закрыть глаза» на проблему, то через некоторое время появится следующий признак непригодного сверла:

2. Сильный нагрев в процессе использования. Если продолжать сверление металла, то инструмент сломается, что нередко сопровождается разбросом мелких осколков на большой скорости. Все это может привести к многочисленным повреждениям. Кроме того, от повышенной температуры материал сверла меняет свои физические свойства, становясь мягким. Это приводит к невозвратным изменениям инструмента, поэтому испорченное сверло придется выкинуть в мусорный бак.

Это приводит к невозвратным изменениям инструмента, поэтому испорченное сверло придется выкинуть в мусорный бак.

3. Слишком мелкая стружка, которая больше похожа на крошки, а не на спиральки, также говорит о том, что сверлу необходима заточка.

При обнаружении хотя бы одного из перечисленных признаков нужно сразу же остановить работу. Обработка заготовки затупившимся сверлом неприемлема – отверстия будут проделываться дольше и сложнее. При этом они вряд ли будут ровными.

Приступаем к заточке сверла

1. Необходимый инструмент

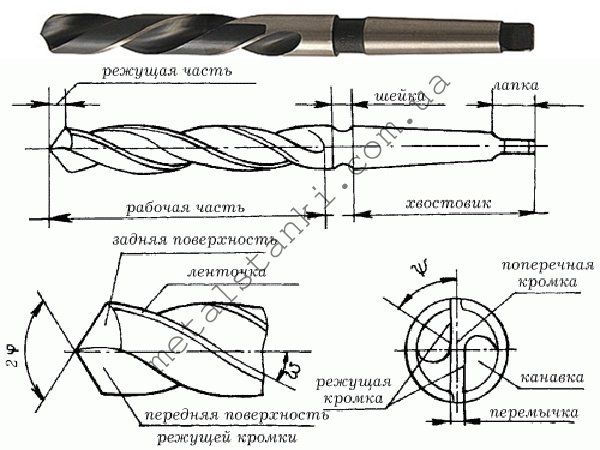

Сверло состоит из нескольких частей – лапки, хвостовика, шейки, канавки… Но в обслуживании нуждается лишь режущая часть сверла. Она включает в себя заднюю и переднюю кромки, которые соединены между собой под острым углом. Именно этим местом сверло снимает стружку с заготовки и создает отверстия. Если кромка затупилась или имеет неровности, то качественного результата ждать не приходится. К тому же инструмент может перегреться и сломаться. Необходимо его заточить.

К тому же инструмент может перегреться и сломаться. Необходимо его заточить.

Обойтись банальным точилом тут не получится – скорее вы сотрете более «мягкий» напильник, чем заточите сверло. Самое удобное устройство, которым можно заточить сверло, – это точильный станок, снабженный подручником. При его отсутствии подойдет дрель или болгарка со специальной насадкой с абразивным кругом.

Кроме того, вам понадобится тара с водой или машинным маслом – инструмент периодически нужно охлаждать в процессе обработки. Захватите также защитные очки, если, конечно, не желаете превратиться в одноглазого Джо.

2. Подготовка

Чтобы сверло успешно выполняло свои функции, необходимо создать правильный угол заточки – это тот самый угол на вершине сверла, который образован его режущими кромками. Значение угла подбирается исходя из материала, который собираетесь сверлить. К примеру, стандарт для стали или чугуна составляет 116-118°. Для более мягких и хрупких материалов угол делается более тупым. Например, для сверления латуни он составляет 120-130°, а при обработке алюминия используют сверла с углом при вершине в 140°.

Для более мягких и хрупких материалов угол делается более тупым. Например, для сверления латуни он составляет 120-130°, а при обработке алюминия используют сверла с углом при вершине в 140°.

Выставить такие точные углы без специальных приспособлений практически нереально. Поэтому на помощь приходят шаблоны для проверки угла между осью сверла и его режущей кромкой. Любой мастер может изготовить такой шаблон самостоятельно, отмерив и вырезав из тонкого металлического листа необходимый угол.

3. Заточка сверла

Ваша главная цель во время заточки – заострить задние поверхности сверла, сделав их ровными и при этом с равным наклоном. Для этого нужно расположить затачиваемый инструмент на подручнике таким образом, чтобы угол в процессе обработки не поменялся. Поэтому возьмите маркер и нанесите на подручник черту под углом около 60° (округленная половина угла при вершине) к рабочей поверхности точильного круга.

Рука обязательно должна лежать на подручнике, иначе сверло будет «ходить ходуном».

Держать сверло необходимо горизонтально. Причем в течение всей заточки. И шевелить рукой, придерживающей сверло, тоже не советуем – иначе процесс заточки может оказаться бесконечным (и даже безрезультатным).

Сверлом аккуратно с небольшим нажимом коснитесь точильного круга. После чего хвостовик необходимо медленно опустить, не ослабевая нажима. Следом сверло чуть-чуть убираем назад. Действия повторяем несколько раз, в зависимости от того, насколько изношенным оказался инструмент.

Заточили сверло с одной стороны? Теперь разверните его на 180° и повторите вышеперечисленные действия для второй кромки. Только не шевелитесь, иначе кромки окажутся разного размера и придется выполнять работу заново.

А теперь вам пора проверить, насколько симметричны кромок. Кто-то делает это на глазок (надеемся, не тот, который отсутствует из-за пренебрежения защитными очками во время работы), но лучше, безусловно, воспользоваться шаблоном, прикладывая его по очереди к задним поверхностям сверла. Если они окажутся несимметричны, то необходимо подточить более короткую кромку.

Не забывайте периодически охлаждать сверло, иначе инструмент может перегреться и выйти из строя.

Справочник по заточке сверл

Тупые сверла начинают дымить в древесине, нагреваются и просто не сверлят эффективно. Тупое сверло не будет резать чисто, а перегрев вызывает трещины и поломку материала. Существует множество приспособлений для заточки сверл. Но заточить можно и вручную.

Последовательная заточка

118° Четыре грани. 1 – Универсальное острие, 2 – ребро, 3 – Вторичный зазор 4 – Режущая кромка

Сначала необходимо обработать заднюю поверхность. Делать это нужно осторожно, в несколько этапов. Плотно прижмите сверло к поверхности шлифовального круга. Обратите внимание на угол заточки (см. ниже), он должен быть неизменным.

Делать это нужно осторожно, в несколько этапов. Плотно прижмите сверло к поверхности шлифовального круга. Обратите внимание на угол заточки (см. ниже), он должен быть неизменным.

Следующий этап – заточка режущей кромки. Вы должны сохранять угол. Аккуратно сформируйте полотно сверла (формирование полотна). Его размер не должен превышать 0,4 мм (0,016 дюйма) для сверла диаметром около 8 мм (5/16 дюйма) или меньше. Размер перемычки больших сверл может быть в диапазоне от 1 до 0,5 мм (0,02-0,04 дюйма).

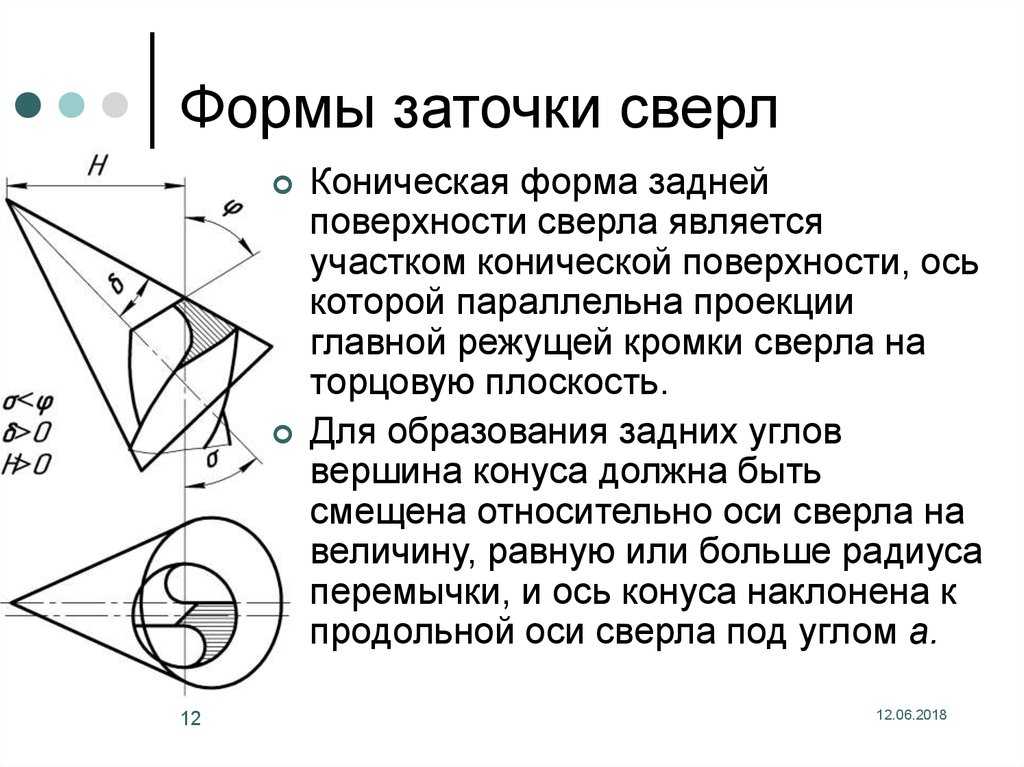

Коническая заточка

Сверла диаметром 1/8″ и больше обычно затачивают методом конической заточки. Такую заточку легко выполнить на обычном станке с шлифовальным кругом. Торцевая кромка сверла прижимается к шлифуемой поверхности под углом 118° и более.

Представьте себе конус, у которого сторона направлена вдоль режущей кромки, а также шлифовальный круг. Вершина размещается, как показано на рисунке. При этом угол при острие должен быть равен 26°. Ось сверла должна пересекаться с осью воображаемого конуса под углом примерно 45°. Если начать вращать долото вокруг оси конуса, на задней грани будет образовываться коническая поверхность. Чтобы образовался прямой задний угол, необходимо расположить ось сверла примерно на 1/15 D относительно оси воображаемого конуса.

Если начать вращать долото вокруг оси конуса, на задней грани будет образовываться коническая поверхность. Чтобы образовался прямой задний угол, необходимо расположить ось сверла примерно на 1/15 D относительно оси воображаемого конуса.

Чем больше значение смещения, тем больше будет задний угол. Этот вид заточки немного сложен, но достаточно эффективен. Чтобы правильно выполнить конусное шлифование, нужно взять в левую руку сверло как можно ближе к конусу, а в правой держать хвост сверла. Нажмите на режущую кромку сверла и начните плавное движение правой руки так, чтобы задняя поверхность прижималась к кругу и постепенно приобретала коническую форму. Повторите процесс со второй стороной сверла.

Если это слишком сложно для вас, вы можете заточить режущую кромку, а затем поднять кончик сверла на 10-15°, чтобы сформировать заднюю поверхность (руководство YouTube из моментов обработки)

Утонение полотна

– режущая часть долота, они не участвуют в процессе резания, но потребляют мощность и крутящий момент при движении по заготовке. Вы должны уменьшить его длину, чтобы она была как можно короче!

Вы должны уменьшить его длину, чтобы она была как можно короче!

Без утончения, полученное с завода полотно выглядит так

Традиционное утонение – припуск удаляется по контуру канавки

Разделенное острие – режущие кромки сходятся почти в центре

Зубчатое острие помогает центрировать и уменьшить радиальную силу

Выравнивание поверхности канавки устраняет «заедание»

Тип канавки – шлифование двух полукруглых канавок вблизи центра сверла

Углы вершины сверла

Общего назначения

Патчи (чтобы уменьшить бременную)

спиральная точка (самоцентрирование)

Для мягкого и пластичного материала

Split (уменьшите толчок и самоцентрирование -NC)

Высокий Alloy Steel

Сводка

DBS-22 Приставка для заточки сверл

С помощью приставки Tormek DBS-22 для заточки сверл вы теперь можете затачивать сверла (3–22 мм) с высочайшей точностью. Оптимальную точку можно установить в соответствии с любыми требованиями к сверлению, которые зависят от размера сверла и материала. Вы можете полностью восстановить изношенные сверла, а также сломанные сверла до идеальной формы.

Оптимальную точку можно установить в соответствии с любыми требованиями к сверлению, которые зависят от размера сверла и материала. Вы можете полностью восстановить изношенные сверла, а также сломанные сверла до идеальной формы.

4-гранное острие

Вы создаете 4-гранное острие, которое обеспечивает идеальную производительность резания, поскольку кромка долота имеет острие, а не почти плоское, как у многих сверл. Острие с 4 гранями не будет шататься, а требуемая сила осевого усилия значительно снижена по сравнению с обычным сверлом с конусным острием.

Прецизионно заточенное 4-гранное острие выделяет меньше тепла, поэтому срок службы сверла также увеличивается. Независимые тесты показывают, что заточенное сверло Tormek служит в 4 раза дольше, чем совершенно новое обычное сверло¹.

Контролируемая заточка

Работая в соответствии с законами физики и непрерывно охлаждая кромку, исключается риск перегрева стали, потери твердости или образования микротрещин. Вы все время имеете полный контроль и можете видеть, как происходит повышение резкости.

Вы все время имеете полный контроль и можете видеть, как происходит повышение резкости.

Сверло крепится в держателе сверла (3) на направляющей (2), которая, в свою очередь, движется по основанию (1).

Слева направо: опорная плита, направляющая и шаблон настройки.

Слева: держатель сверла, лупа, инструкция.

Гибкость и точность

4-гранная вершинаКрай долота подходит к острию и не будет ходить. Растачивает круглое прямое отверстие с жесткими допусками.

Всегда одинаковые режущие кромки

Две режущие кромки заточены симметрично и работают идеально синхронно, что продлевает срок службы сверла.

Затачивает все углы при вершине

Может быть установлен под любым углом от 90° до 150°.

Всегда правильный задний угол

Оптимальный задний угол может быть установлен в соответствии с каждым требованием сверления: 7°, 9°, 11° или 14°.

Затачивает сверла диаметром от 3 до 22 мм

Один и тот же держатель сверл подходит для диаметров от 3 мм (1/8″) до 22 мм (7/8″). Замена патрона не требуется.

Вопросы и ответы

Почему 4-гранное острие так выгодно по сравнению с обычным острием?

Значительно снижает усилие, требуемое на сердцевину сверла, т. е. на кромку долота, что снижает тепловыделение и позволяет прикладывать повышенное усилие к режущим кромкам. Это дает сверлу резкое улучшение режущей способности.

Почему заточенное сверло Tormek служит дольше?

Выгодное 4-гранное острие и высокоточная заточка – обе режущие кромки заточены на одинаковую длину и симметрично – обеспечивают эффективную работу сверла и значительно продлевают срок службы сверла.

От чего зависит точность и прямолинейность отверстия?

Геометрия с 4 гранями позволяет сверлу сверлить прямое и круглое отверстие с очень жесткими допусками. Крайне важно, чтобы обе режущие кромки были одинаковыми и были заточены под одним и тем же углом. Это важное требование, чтобы обе кромки работали одинаково и чтобы сверло просверлило прямолинейное отверстие, диаметр которого не превышает диаметр сверла. В противном случае на более длинную кромку будет приходиться большая часть режущей силы, она будет перегреваться и сильнее изнашиваться. В результате сверло быстро затупится и перестанет работать должным образом.

Какой угол при вершине должен быть?

Сверла обычно имеют угол при вершине 118° или 130°. Закаленная сталь и нержавеющая сталь требуют больших углов при вершине. Также алюминий лучше всего сверлить с большим углом при вершине. При сверлении плексигласа риск образования трещин при прохождении сверла через материал снижается за счет большего угла при вершине. Центрирующие сверла обычно имеют угол при вершине 90°.

Центрирующие сверла обычно имеют угол при вершине 90°.

Важен ли задний угол?

Выбор заднего угла имеет решающее значение для производительности резания и продолжительности сверления. Оптимальный задний угол зависит как от диаметра сверла, так и от просверливаемого материала. Для более твердого материала требуется сверло с меньшим задним углом, в то время как для более мягкого материала угол может быть больше. Стандартные сверла имеют задний угол 11° и угол при вершине 118°, что хорошо подходит для большинства работ по сверлению.

Как узнать, не перегрелась ли сталь при использовании сухого шлифовального станка?

Перегрев стали часто незаметен, но последствия таковы, что сверло быстро тупится и даже может сломаться. В отличие от обычных точилок для сверл, Tormek затачивает с водяным охлаждением, которое бережно относится к стали.

ВИДЕО: ДБС-22

30

3

0030

Посмотрите это видео, чтобы получить пошаговую демонстрацию того, как работает насадка для сверла Tormek и как вы можете создать 4-гранную вершину.

Провести обработку вручную крайне сложно.

Провести обработку вручную крайне сложно.