Станок для заточки токарных резцов

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0. 3-2 мм.

3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Горизонтальный токарный станок с ЧПУЗаточной станок

Горизонтальный станок для заточки токарных станков с ЧПУ

| ОБЪЕКТЫ | CK0640 | ||

| КРОВАТА МАКС. ДИАМЕТР КАЧЕСТВА | 220MM | ||

| КРОВАТЬ МАКС. ДЛИНА качания | 300MM | ||

| X AXIS TRAVEL | 450MM | ||

| Z AXIS TRAVEL | 400MM | ||

| ТОЧНОСТЬ ПОЗИЦИОННОСТИ ПОЗИЦИИ | 0.01MM | ||

| X AXIS RAPID TRAVERSE | 10000 MM / MIN | ||

| Z AXIS RAPID TRAVERSE | 10000 MM / MIN | ||

| X AXIS PULSE EQUIVALENT | 0,0005MM | AXIS||

| 0,001MM | |||

| ШПИНДЕЛЬ БОР 9009 | 40MM | ||

| ШПИНДЕЛЬ СКОРОСТЬ | 100-3000R / MN | ||

| ИНСТРУМЕНТ БАР СЕКЦИЯ | 14 * 14MM | ||

| МОЩНОСТЬ | 3KW | 311W (Д * Ш * В) | 1440 * 1000 * 1600 ММ |

| ВЕС | 800 кг | ||

| СИСТЕМА УПРАВЛЕНИЯ | WX (ВНУТРЕННИЙ) | ||

| НАПРЯЖЕНИЕ | 3 ФАЗА 380 В 50 ГЦ | ||

| СЕРВИС | ОБУЧЕНИЕ ВИДЕО, НАСТРОЙКА СИСТЕМЫ | ||

| ОПЛАТА | 30% ТТ В СРЕДНЕМ, БАЛАНС ДО ПЕРЕД НАГРУЗКОЙ |

Информация о компании

Сертификаты

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Упаковка и отгрузка

FAQ

1013 . Q. Как насчет минимального количества заказа?

Q. Как насчет минимального количества заказа? A: MOQ составляет 1 шт.

2.Q. Какой способ оплаты вы принимаете?

A: Мы принимаем T / T и L / C.

3.Q. Сколько Напряжение? Сколько фаз 1 или 3? Сколько герц (Гц)? вашей машины?

A: Наш стандарт 3-фазный, 380В, 50/60 Гц. Все может быть выполнено на заказ.

4.Вопрос: как долго ваше время доставки?

A: Обычно это 5 дней, если товар есть в наличии. или это 20 дней, если товар отсутствует на складе, это в зависимости от количества.

5. Q. Удобно ли вам посетить ваш завод и как там ?

A: Приглашаем всех посетить наш завод, мы находимся в городе Ляо4чэн провинции Шаньдун. Убедитесь, что ваша дата поездки мы организуем для вас.

Убедитесь, что ваша дата поездки мы организуем для вас.

Заточные токарные резцы HSS

Каковы типичные углы наклона и зазора (разгрузки) для долота инструмента HSS?

См. Рисунок A – 1 и таблицу A – 1.

Рисунок A – 1. Номенклатура долота инструмента.

Материал | Боковой просвет | Передний клиренс | Side | Назад |

Алюминий | 12 | 8 | 16 | 35 |

латунь | 10 | 8 | 5 до 24 | 0 |

Бронза | 10 | 8 | 5 до 24 | 0 |

Чугун | 10 | 8 | 12 | 5 |

Медь | 12 | 10 | 20 | 16 |

Машинная Сталь | 10–12 | 8 | 12–18 | 8–15 |

Инструментальная сталь | 10 | 8 | 12 | 8 |

Нержавеющая сталь | 10 | 8 | 15–20 | 8 |

Таблица A – 1. Клиренс и грабли в градусах для обычных металлов.

Клиренс и грабли в градусах для обычных металлов.

Какая процедура заточки токарных инструментов общего назначения HSS?

Начните с шлифовки шлифовального круга. Затем найдите типичные углы для материала заготовки, а затем выполните шаги, показанные на рисунке A-2. Часто погружайте инструмент в охлаждающую жидкость, чтобы он не перегревался и не отжигался. Любое изменение цвета на бите означает, что он больше не может быть укреплен. Если это произойдет, рассмотрите возможность начать заново с самого начала.Углы долота инструмента не являются критическими, и большинство инструментов будет резать материал удовлетворительно, но менее эффективно.

Рисунок A – 2. Шаги для заточки инструментальных бит HSS.

,Станок для заточки горячего токарного станкаSp2110

Станок для заточки горячих токарных станков SP2110

1) CE, GS, ETL стандарт

2) Высокая точность

3) Высокое соотношение цены и качества

4) Поддержка запасных частей

Токарный станок с зубчатой головкой SP2110

Токарный станок SP2110

Технические характеристики

1 Технические характеристики

1 ) Макс. Качели над кроватью: 300/320 мм

Качели над кроватью: 300/320 мм

2) Макс. Перекидное поперечное скольжение: 180/198 мм

3) Макс. Зазор качания: 430/476 мм

4) Расстояние между центрами: 750/910/1000 мм

5) Диаметр отверстия шпинделя: 38 мм

6) Конус отверстия шпинделя: MT.5

7) Диапазон скорости шпинделя: 65 ~ 1400 (65-1810) об / мин

8) Диапазон продольных подач: 0,079 ~ 1,291 мм / об.

9) Диапазон поперечных подач: 0,017 ~ 0,276 мм / об.

10) Скорость шаги: 8

11) Диапазон метрических резьб: 0,4 ~ 7

12) Диапазон дюймовых резьб: 4-60TPI

13) Макс. ход иглы задней бабки: 100 мм

15) Конус отверстия иглы задней бабки: MT.3

16) Мощность главного привода: 1,1 или 1,5 кВт

17) Размер упаковки: 1480/1680 / 1940x750x1400 мм

18) Вес нетто: 500/540/620 кг

19) Вес брутто: 550/590/670 кг

Качели над кроватью | 300/320 мм |

Качели над поперечной горкой | 180/198 мм |

Расстояние до упора | 430/476 мм |

Расстояние между центрами | 910/1000 мм |

| 38 мм | |

Конус шпинделя бабки | MT 5 |

Диапазон скоростей шпинделя | 65 – 1400/65 – 1810 об / мин |

Диапазон продольных каналов | 0. |

Диапазон поперечных подач | 0,017 – 0,276 мм / об. |

Задний хвост Quill Travel | 100 мм |

Конический хвостовик | MT 3 |

Диапазон дюймовых резьб | 4 -60 TPI |

Диапазон метрических резьб | 0.4 – 7,0 мм |

Мощность двигателя | 1 100/1500 Вт |

Размер упаковки (ДхШхВ) | 1 480/1 940 x 750 x 1400 мм |

| 9000 – нетто (брутто) | 500 (550) / 620 (670) кг |

Резец Spindlemaster – чистовая и черновая обработка дерева, канавки, точение и заточка

На написание этой статьи меня побудили воспоминания о том, как я учился работать на токарном станке. Конечно, все мы в школе точили подсвечники и прочие безделушки, но точением это было сложно назвать: мы просто что-то неумело шкрябали резцами из старых стамесок и напильников, потом кое-как шлифовали, изредка работали рейером (исключительно для обдирки). А в возрасте 25 лет, когда у меня появился свой токарный станок, я стал учиться. Информации было очень мало, YouTube не блистал таким количеством роликов, как сейчас. Основная информация приходила из книг. Знакомых токарей у меня не было, всё приходилось познавать путём проб и ошибок.

Конечно, все мы в школе точили подсвечники и прочие безделушки, но точением это было сложно назвать: мы просто что-то неумело шкрябали резцами из старых стамесок и напильников, потом кое-как шлифовали, изредка работали рейером (исключительно для обдирки). А в возрасте 25 лет, когда у меня появился свой токарный станок, я стал учиться. Информации было очень мало, YouTube не блистал таким количеством роликов, как сейчас. Основная информация приходила из книг. Знакомых токарей у меня не было, всё приходилось познавать путём проб и ошибок.

Но прошли годы. Я начал неплохо орудовать рейерами как широким, так и узким, научился правильно их затачивать и доводить. Также в моём арсенале появилась огромная куча выточек (токарные цикли), но мне всегда хотелось научиться работать мейселем.

Однако каждый раз, когда я брал в руки косяк (мейсель), у меня получались вырывы или спиральные канавки. И этот резец снова откладывался на полку. Я вроде бы всё делал правильно и грешил на то, что не так его затачиваю. Я решил заказать фирменный — но опять меня постигла неудача.

Я решил заказать фирменный — но опять меня постигла неудача.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

В какой-то момент мне в руки попал резец Spindlemaster. Он позволил мне выполнить некоторые операции, которые у меня не получались с помощью мейселя. О нём-то я и хочу рассказать в этой статье.

Замечу, резец Spindlemaster сможет вам заменить мейсель только на первых порах. Если вы в начале токарного пути, то эта статья для вас. Но и профессионал, надеюсь, найдёт для себя парочку полезных советов.

Как я уже сказал, всем, кто испытывает приступы беспокойства при работе с косяком, посвящается…

Резец Spindlemaster от компании Robert Sorby — это не новое изобретение, он является некоторым симбиозом косяка и желобчатого резца. Я его больше отношу к мейселям. Если взять овальный резец с заточкой Алана Ласера и мысленно его разложить как книгу, то мы получим резец Spindlemaster (рис. 2). Его легко освоить, безопасно использовать и просто точить, а поскольку он не имеет углов, существует небольшая опасность закапывания даже в самых неопытных руках.

Рис. 2. Трансформация мейселя в резец Spindlemaster

Рис. 3. Резец Spindlemaster (19 мм) и мейсель (19 мм)

ЧЕРНОВАЯ ОБРАБОТКА ДЕРЕВА

Резец Spindlemaster способен начерно обрабатывать небольшие заготовки от квадрата к круглому сечению. Движения рук с этим резцом подобны движениям при работе с широким рейером, это своего рода черпающие движения. Стремитесь обрабатывать определёнными зонами резца (рис. 7). По правде сказать, резец Spindlemaster не так удобен в этой операции, как широкий рей ер, из-за более тонкого поперечного сечения. Вы даже можете почувствовать, что его лезвие изгибается во время тяжёлых резов.

Рис. 7. Рабочие зоны резца

Рис. 8. Точение резцом Spindlemaster: черновая обработка

Рис. 9. Точение резцом Spindlemaster: чистовая обработка

youtube.com/embed/F8lWRTZmnI0?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Виды токарных резцов по дереву

Классификация резцов

Существует множество видов обрабатывающих инструментов, которые имеют различия по форме, материалу изготовления и эксплуатации. Выделяют несколько видов, имеющих общее назначение. Именно они чаще всего используются в комплектации токарных станков. Для изготовления резцов особой формы необходимо правильно составить техническую документацию.

Для изготовления своими руками рекомендуется придерживаться стандартных размеров и конфигураций. В зависимости от вида обработки, резец по дереву может быть отрезной, подрезной, расточной и фасонный. Первые предназначены для отрезания от конструкции небольших прутков. С помощью подрезных осуществляется формирование уступов под углом. Расточные необходимы для работ по сверлению отверстий. Для того чтобы сделать конструкцию нестандартной формы потребуются фасонные резцы. Зачастую они имеют сложную конфигурацию.

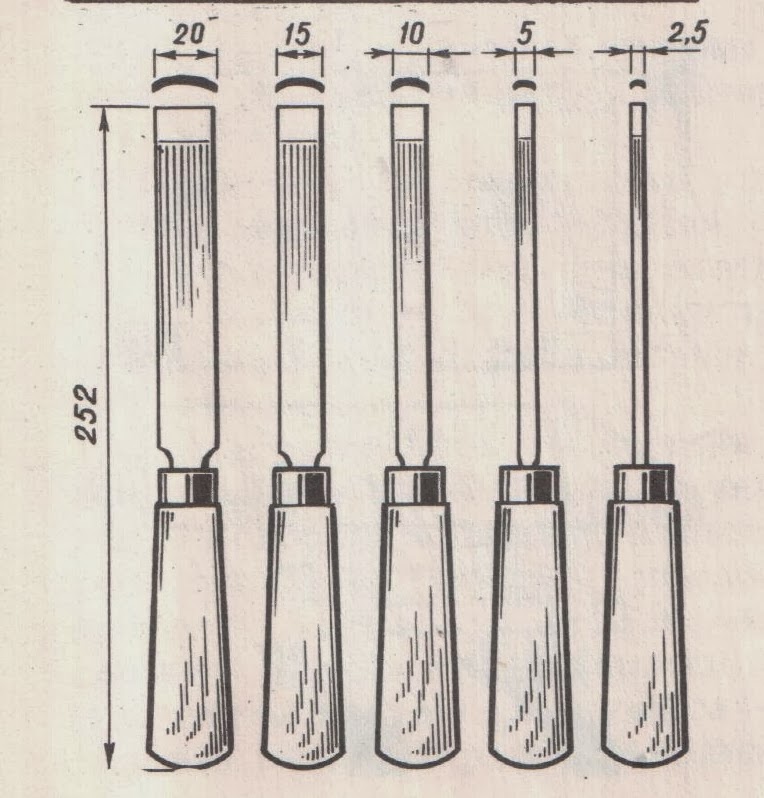

На рисунке выше указаны основные самодельные резцы для токарного станка по дереву в зависимости от предназначения.

- Грубая обработка. Имеет две режущие кромки, находящиеся под острым углом относительно друг друга. В отличие от конструкций полукруглой формы они более безопасны в работе.

- Чистовая обработка. Резец предназначен для более точного удаления небольшого объема дерева и формирования гладкой поверхности. Могут быть с правосторонней или левосторонней заточкой.

- Фасонные. Обладают полукруглой формой режущие части. Назначение — изготовление нестандартных изделий.

- Отрезной по дереву.

- Расточной. В конструкции имеется небольшой уступ, с помощью которого происходит удаление стружки из зоны обработки.

- Точение круглых изделий. Резец изготавливается из трубы. Может быть зубчатой или гладкой формы в зависимости от степени обработки.

- Торцевое фасонное точение.

- С ограничителем. Блок устанавливается на резец и регулирует глубину обработки.

Кроме этих конструкций для токарных работ по дереву может понадобиться дополнительный инструмент, который также можно делать самостоятельно. Все зависит от исходной детали, типа древесины и его качества.

При постоянной эксплуатации рекомендуется приобретать инструменты из специальных сортов стали. Самодельные модели не смогут обеспечить должное качество изготовления, будут быстро затупляться. Это может сделать работу неудобной и неэффективной.

ЧИСТОВАЯ ОБРАБОТКА ДЕРЕВА

Чистовая обработка (рис. 9) — это то, для чего был разработан резец Spindlemaster. Произвести её достаточно просто: положите фаску на заготовку и вращайте инструмент, пока он не начнёт резать. Резец Spindlemaster позволяет достичь лучшей чистоты поверхности, более полированной, чем косяк. Поскольку у него нет острого носка, как у косяка, а точка опоры довольно близка к месту реза, то вероятность задира от резца довольно невелика. Вы можете легко достичь оптимального переднего угла 45°, не наклоняя резец.

ТОЧЕНИЕ ВАЛИКОВ

Плоскость резца поверните в сторону канавки, а фаска должна быть параллельна одной из её сторон. Резать нужно боковой стороной. Это делать не так удобно, как косяком, так как сложно просматривается зона реза. Если вы зацепите носиком деталь, то резец отбросит от места реза и оставит за собой «красивую» спираль.

При точении валиков, как и при чистовом точении, отсутствие острой точки и изогнутая режущая кромка резца Spindlemaster уменьшает вероятность зарывания. Подносим резец к верхней точке заготовки и вращаем его до тех пор, пока он не начнёт резать, а затем продолжаем движение по образующей валика. При ошибке резец, скорее всего, просто не будет резать, а не делать спиральные канавки.

Рис. 10. Точение V-образных канавок Рис. 11. Точение валиков

Основные разновидности резцов

В период создания многогранных изделий мастера часто используют самые разнообразные виды резцов для качественной работы с древесными заготовками. Конечно, если есть определённая сноровка без некоторых изделий вполне можно обойтись, но для достижения хорошего результата желательно собрать более широкий набор и использовать каждое приспособление по прямому назначению.

Ножи-косяки

Сами резцы представлены в виде прочных ножей с коротким лезвием в форме треугольника. Они по праву считаются универсальным инструментом, так как могут использоваться для формирования оригинальных рельефных объектов начиная с простых ровных линий и заканчивая небольшими углублениями. В процессе работы ножом-косяком мастер использует три основные функциональные точки: носок, лезвие, а также пятку.

Клюкарзы

Своё название клюкарзы получили благодаря сильному изгибу наконечника. Чаще всего такие резцы используются для чистовой резьбы с сильным заглублением, что помогает мастеру формировать красивый рельеф. В зависимости от формы лезвия принято различать следующие подвиды клюкарз:

- Полукруглые.

- Прямые.

- Обратные.

- Уголковые.

- Косые.

- Скобчатые.

- «Ласточкины хвосты».

Ложкорезы

Исходя из названия становится понятно, что эти приспособления широко используются в производстве деревянных ложек. Острая часть ложкореза имеет форму кольца или полукольца, у которого заточка нанесена на одну из боковых граней. Главная функция этого резца — выборка древесины в больших объёмах.

Стамески

Самая востребованная разновидность резцов. Стандартная стамеска представлена в виде длинного стержня, на торце которого сформирована режущая кромка. Специалисты различают несколько видов стамесок для резьбы по дереву:

- Уголковые стамески — используются для аккуратного вырезания V -образных выемок и кромок, а также для формирования сложных фигурных элементов. Глубина формируемого рельефа зависит от угла смыкания плоскостей.

- Плоские стамески — применяются мастерами для формирования ровных углублений и линий. Те изделия, которые оснащены широким лезвием, используются даже для черновой обработки древесины с целью стесывания или же срезания дефектов поверхности.

- Округлые и скобчатые стамески — широко востребованы для формирования полукруглых и прямоугольных выступающих деталей, а также для проведения чёткой параллельной линии.

- Полукруглые стамески — одни из самых распространённых инструментов в фигурной резьбе. Благодаря уникальной округлой форме торцевого лезвия мастер может аккуратно извлечь древесину из массива, формируя при этом необходимое углубление. Полукруглые стамески небольшого размера широко востребованы в текстурированных изделиях и при нанесении насечек на ровное основание.

- Скобчатые стамески — по своей функциональности практически аналогичны с полукруглым резцом, но в этом случае при выемке древесины формируется небольшая канавка с чёткими гранями.

Читать также: Окучник на мотоблок своими руками чертежи

Современные стамески по дереву могут выпускаться как с ровными, так и с изогнутыми стержнями. В первом случае своеобразная конструкция инструмента позволяет использовать его вместе с киянкой, а вот во втором случае резьба наносится только благодаря ручной силе мастера.

Козьи ножки

Эта разновидность инструментов представляет особую группу резцов, лезвия которых изогнуты в форме ступеньки. Такая конструкция позволяет выполнять самую глубокую подрезку, не затрагивая при этом верхних слоёв древесины.

Дополнительные приспособления:

- Лобзики.

- Рашпили (специальный набор напильников по дереву).

- Коловороты и дрели.

- Приспособления для шлифовки древесины.

- Пилы по дереву (сабельная пила или же ножовка — для черновой работы, а вот лучковая пила для чистовой обработки).

- Киянка для обработки твёрдых пород дерева специальными резцами.

- Рубанки для выравнивания поверхностей.

Если мастер ввиду своей деятельности часто сталкивается с массивными заготовками, тогда, кроме простых резцов, ему обязательно понадобятся фигурные топорики (тесла). По своему принципу действия они аналогичны резцам, единственное отличие только в масштабе и чистоте работы.

ТОЧЕНИЕ ПЕРЕХОДОВ ИЗ КВАДРАТА В ЦИЛИНДР

Точение выкружек с помощью резца Spindlemaster не так хорошо получается, как точение валиков. И дело как раз в том, что в начале реза вы не видите самуточкуреза,также как и при точении V-образных канавок, хотя при определённой практике это возможно.

С помощью резца Spindlemaster сделать переход значительно проще, чем рейером, а тем более косяком. Я бы даже сказал, что это его звёздный час. Точение ножек для стола или балясин приводит начинающих токарей в депрессию: сделать точно и чисто переход порой не так просто. Теперь просто представьте, что вы обрабатываете цилиндрическую деталь и ничто не должно вас смущать.

Рис. 12. Точение выкружек

Рис. 13. Точение переходов

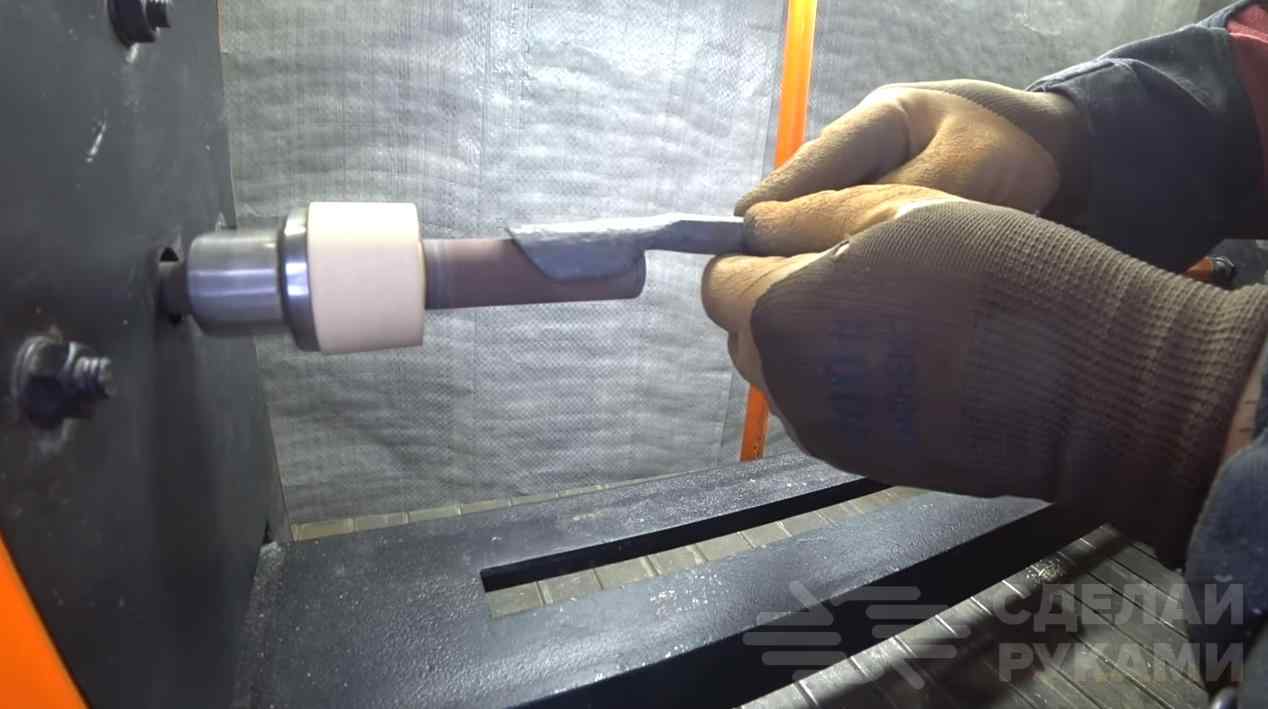

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Читать также: Приспособление для сверления плитки

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

- для мейселя – сам скос должен составлять 40° по отношению к оси рабочей поверхности и по 40° для каждой стороны лезвия;

- для рейера – 50° — 60°.

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.

В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины.

Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки.

Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами.

Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания.

Потом, когда они полностью готовы, процесс затачивания осуществляют с помощью абразивного круга и завершают ручной доводкой на бархатном бруске.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Во все времена профессия краснодеревщика была не только востребованной, но и весьма престижной. В современном мире умение изготавливать красивые, многогранные изделия уже вышло за рамки обычного хобби и приносит мастерам хороший финансовый доход. С помощью резьбы по дереву можно получить качественные художественные изделия (к примеру: шкатулки, рамы для картин, мебель). Но для того чтобы иметь возможность заниматься столь интересным и захватывающим делом нужно всегда использовать специальные инструменты.

Ведь именно профессиональные резцы по дереву для ручной работы позволяют осуществить любые виды обработки древесины: обтесывание, отпиливание, колку, долбление, строгание, точение и даже нанесение фигурной резьбы.

виды, классификация, маркировка и назначение

Общая конструкция обрабатывающего инструменты по металлу

Любой резец состоит из двух элементов:

- Державка — выполнена в форме квадрата или прямоугольника. Служит для фиксации инструмента в резцедержателе.

- Рабочая головка — задействована в процессе обработки. Она состоит из нескольких режущих кромок, которые обеспечивают обработку металлов резанием.

Классификация и элементы токарных резцов.

58>

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные (рис. 92). пользован проходной отогнутый резец. Расточный резец применяют для растачивания предварительно просверленных осевых отверстий, как сквозных (рис. 92, г), так и глухих. Отрезные и прорезные резцы (рис. 92, д) используют для прорезки канавок, а также для отрезания заготовок от прутка. Для протачивания закругленных канавок и переходных поверхностей используют галтельные резцы.

Резьбовыми резцами (рис. 92, е) нарезают наружную и внутреннюю резьбу.

Фасонные резцы (рис. 92,ж) используют для получения фасонных поверхностей при продольном точении.

По направлению подачи резцы подразделяются на правые и левые. Правые резцы (при наложении на них сверху ладони правой руки, главная режущая кромка оказывается расположенной на стороне большого пальца) при обработке заготовки перемещаются справа налево, а левые — слева направо. По форме и расположению режущей части относительно державки резцы подразделяются на прямые и отогнутые (рис. 92, з).

Рис.92. Классификация токарных резцов (стрелками показано направление подачи S)

Токарный резец состоит из режущей части, которой он непосредственно снимает стружку с обрабатываемой заготовки, и державки, с помощью которой он крепится в резцедержателе токарного станка. Режущая часть резца имеет ряд поверхностей и кромок, а также углов, необходимых для создания условий резания (рис. 93).

Поверхности токарного резца: передняя I—поверхность, по которой сходит стружка; главная задняя II — поверхность, которая обращена к обрабатываемой поверхности заготовки; вспомогательная задняя III — поверхность, которая обращена к обработанной поверхности заготовки.

Рис. 93. Геометрические элементы токарных резцов

При пересечении передней поверхности с главной и вспомогательной задними поверхностями образуются кромки токарного резца.

Главная режущая кромка 1, образованная пересечением передней поверхности и главной задней поверхности, выполняет основную работу при резании и состоит из активной и пассивной частей.

Вспомогательная режущая кромка 2 образована пересечением передней поверхности с вспомогательной задней поверхностью (у прорезных и отрезных резцов вспомогательных режущих кромок две).

Точка пересечения передней поверхности, главной задней и вспомогательной задней поверхностей образует вершину 3 резца (у прорезных и отрезных резцов две вершины).

Режущая часть резца имеет форму клина, заточенного под определенными углами. Для определения углов резца устанавливают исходную плоскость — плоскость резания, проходящую через главную режущую кромку и касательную к обрабатываемой поверхности заготовки.

К главным углам резца, измеряемым в главной секущей плоскости, т. е. в плоскости, перпендикулярной к главной режущей кромке, относятся: передний угол γ; главный задний угол α; угол δ резания и угол β заострения.

58>

Дата добавления: 2016-12-27; просмотров: 2964; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

Особенности конструкции резцов

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообрабатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

- α — основной задний угол;

- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца. Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость. Заданный угол обратно пропорционален плотности обрабатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обрабатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.

Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно!

Зазор между подручником и абразивным кругом допускается не более 3 мм.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Процесс заточки резцов по металлу

Для заточки резцов используют точильно-шлифовальные машины с функцией постоянного охлаждения. Предварительно точат основную поверхность изделия, затем — заднюю и дополнительную. На финишном этапе возвращают изначальную конфигурацию передней грани.

Фотография № 11: процесс заточки резца

Для операции используют два шлифовальных круга: из карбида кремния и электрокорунда. Карбид кремния подходит для обработки изделий из быстрорежущих сталей. Электрокорунд — из твердосплавных материалов. Для проверки степени заточки используют специальные шаблоны.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Важно!

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Специфика резцовых устройств

На практике применяются различные виды резцов для токарного станка по металлу для получения требуемой формы изделия. Не всегда можно производить обработку прямым инструментом. На помощь приходят образцы, у которых конструкцией предусмотрена изогнутая державка.

Прямые проходные резцы используются для продольного точения. Отогнутыми инструментами можно обрабатывать торец заготовки, а также легко делать фаски. Выбрать резец по направлению движения во время обработки можно следующим образом. Положить свою руку на инструмент. Большой палец должен указывать на режущую кромку. Если направлению соответствует палец на правой руке, значит, резец правого направления.

Подрезные резцы перемещаются в поперечном направлении. При малом вылете заготовки из токарного патрона обработка прямым резцом невозможна. Применяются модели с отогнутыми или изогнутыми державками.

Для отделения изделия от заготовки используются отрезные резцы. Процесс отрезания происходит при условии размещения режущей кромки под прямым углом к заготовке. Кроме основных резцов, у которых ось проходит через весь инструмент, применяются резцы с оттянутой головкой. Головка может быть смещена вправо или влево относительно оси.

На отрезные резцы похожи прорезные. Отличительной их чертой является заточка переднего угла. У прорезных изделий она прямая, а у отрезных имеет уклон в сторону заготовки.

Резьбовые резцы выполняются в двух вариантах: для нарезания наружной резьбы и внутренней. Форма резцовой головке придается согласно типу и профилю нарезаемой резьбы.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Больше никаких проблем с процессом настройки! Эти калибры помогут упростить получение идеальных углов для ваших токарных инструментов и правильного расстояния до шлифовального круга, быстро и точно каждый раз! Работает с системами заточки Wolverine Vari-Grind и Pro-Grind (обе системы не входят в комплект). Предназначен для использования с 8-дюймовым шлифовальным кругом. |

| ||

Если вы используете зажимное приспособление OneWay Wolverine Varigrind 1 для заточки токарных инструментов, разве не было бы замечательно, если бы вы могли взять любую имеющуюся у вас выемку на токарном станке из быстрорежущей стали и воспроизводить ее точно каждый раз? Что ж, теперь вы можете и это легко сделать с универсальным установочным приспособлением для заточки токарного инструмента от Ron Brown’s Best.Универсальное приспособление для настройки делает все это. Вы можете воспроизвести любой помол, который у вас есть, который вы любите и который хотите сохранить. Это предложение включает только универсальное установочное приспособление и не включает систему заточки или токарный инструмент, цвета могут отличаться. Во-первых, настройте приспособление для заточки на нужную вам заточку обычным способом. Затем поместите универсальный установочный шаблон основанием в V-образный карман и отрегулируйте указатель так, чтобы он плотно прилегал к шлифовальному кругу в двух точках. Затяните ручку и прочтите линейную шкалу.Я записываю это число острием на ручке инструмента. Я также наблюдаю, с какой выемкой совмещена ножка. Мои записи обычно выглядят примерно как 4.3, 5. Для меня это означает, что я установил указатель универсальной шкалы настроек на 4.3 и установил ногу на 5-ю ступеньку сверху вниз. Я настраиваю рычаг с V-образным карманом на нужное расстояние, вставляю канавку в зажим для канавки, и я могу каждый раз точно воспроизводить заточку.

|

Заточка инструментов по дереву Токарные инструменты – Основы токарной обработки дерева

Лучшим способом заточки ваших деревянных инструментов, долот и долот является односторонний удлинитель для заточки росомахи. Как и я, вы можете подумать, что заточка ваших деревянных инструментов ограничивается электрическим шлифовальным станком и 6-дюймовым или 8-дюймовым точильным камнем.Что ж, друг мой, вас ждет большой сюрприз, потому что существует целый новый мир инструментов для заточки, когда дело касается того, что вы можете использовать для заточки стамески и долот для токарных станков по дереву. Все началось, когда я искал, чтобы купить систему заточки OneWay для токарных инструментов, я купил ее, а потом захотел узнать, как ею пользоваться. Что в итоге привело меня в кроличью нору к различным способам заточки токарных инструментов по дереву, заточки ножей или просто затачивания стамески!

Ну вот я нашла видео, как заточить ножи остротой как бритва, сделав точильный круг из фанеры! Я думал, что добавил его в закладки, и я думал, что поместил его в свою тщательно организованную исследовательскую систему папок на вкладке закладок….ну, как-то так и не попали в закладки, и я потерял видео, как самому сделать точильный круг из фанеры. Я искал неделю или больше и за это время узнал массу информации о том, как получить острые, как бритва, инструменты для обработки дерева, ножи или все, что режет.

Самый ленивый способ заточить

Любой нож до острой бритвы 2

Я нашел видео под названием «Самый ленивый способ заточить любой нож до острой бритвы 2». В нем нет ничего необычного, ничего сложного, но он откроет вам мир знаний, когда дело доходит до заточки ваших деревообрабатывающих инструментов в виде твердых частиц.Я планирую использовать его, чтобы сохранить острие бритвы на выемках моей токарной чаши, скрежетах пальцами, шлифовании Элсворта и в основном во всем моем стамески токарные по дереву.На самом деле, в эту Пасху я взял несколько старых кухонных ножей в гараж и наколол их острием с помощью этого точильного круга для фанеры, и они прорезали ветчину, как горячий нож, по маслу! Я сообщу, как только я поверну колесо и использую его на своих токарных инструментах по дереву, и расскажу, как он затачивает дешевый набор токарных инструментов для токарных станков по дереву! А пока вам должно понравиться это видео. Извините… .. следует упомянуть, что это его первое видео, не забудьте прокрутить вниз и посмотреть следующее видео…. там есть информация о круге для заточки фанеры .Я просто не могу переписать этот пост снова … .wordpress, или мой компьютер, или интернет вылетели из-за полностью отредактированного поста, и почему-то он не сохранился … Так что я не собираюсь переписывать его снова! …… просто убедитесь, что вы видите следующее видео от этого парня 🙂

О, кстати, это комментарии владельцев видео, у него есть несколько других видео о деревянных инструментах и точильном круге / камне, которые, возможно, стоит посмотреть.

Старинный камень с точильным колесомОпубликовано 29 августа 2015 г.

ЭТО ВИДЕО СТАРО, Я СОЗДАЛ ОБНОВЛЕНИЕ ВИДЕО, КОТОРОЕ НАМНОГО ЛУЧШЕ И ОБЪЯСНЯЕТ МЕТОД БОЛЕЕ ПОДРОБНО: https: // www.youtube.com/watch?v=Tdxqp…

Привет, ребята, в этом видео я покажу вам мой метод заточки ножей до бритвенной остроты как можно быстрее.

Наслаждайтесь!

Видео Джона Хейса: https://www.youtube.com/watch?v=oFiql…

Станок с ЧПУ, использованный в этом видео, был прислан мне Inventables, это такая классная компания, и вы должны проверить их здесь: https://www.inventables.com/technolog…

Это не изображение современной технологии заточки 🙂 Затем я начал делать то, что делает каждый смертный 21 века, когда в поисках информации я делал поиск в Интернете.Ну, я “погуглил”, а потом проверил YouTube … Боже, я был удивлен!

Я сделаю целую серию, показывающую множество различных методов и инструментов, используемых для заточки ваших токарных инструментов, а также других инструментов. В конце концов, долото для токарной обработки дерева или долоторез – это металлический инструмент или инструмент с острой кромкой. Если вы научитесь нарезать лезвие на нож, вы сможете перенести этот навык на свои токарные инструменты.

Не поймите неправильно.

Заточка ваших токарных инструментов не универсальна.Существует множество методов, множество различных инструментов для заточки и приспособлений, необходимых для придания вашим долотам и долотам формы наконечника.

Обучение заточке

Инструменты для токарной обработки древесины

К сожалению, вы не можете посмотреть одно видео и пойти и ударить его… ожидая, что у вас будет идеальный край и идеальный инструмент. Этого просто не случится 🙂 Лучше всего учиться, смотреть несколько уроков, брать уроки, если нужно, и продолжать попытки!

Должен быть с вами честен, хотя я еще не профессиональный плотник….Я работал по профессии от школы до колледжа и до сих пор…. около 45 лет. Я видел много торговцев или, лучше сказать, видел, как многие рабочие пытались овладеть ремеслом. Если вы останетесь на этом, вы можете стать достаточным, даже хорошим … но некоторые люди просто естественны, когда дело доходит до создания чего-то … и некоторых усилий, и часто бросают!

Не останавливайтесь, задачи, связанные с токарной обработкой и обработкой древесины, могут оказаться непосильными, но с некоторой внутренней стойкостью… продолжайте работать, вы получите это!

Первый кусок дерева, который я обработал дешевыми долотами. Я останавливал токарный станок примерно 20 или более раз, пытаясь выдолбить чашу.Я понятия не имел, что делаю, я пытался вспомнить некоторые из видео, которые смотрел … Я определенно не создавал вещей, как эти парни. Рано или поздно я смогу сделать свои дешевые выемки для токарной посуды, прорезанные, как горячий нож, по маслу, почти без царапин.

Вот трюк. Когда вы ошибаетесь, узнайте, как исправить свои ошибки. Любой хороший торговец время от времени что-то напутает…. хорошие знают, как исправить свои ошибки. Так что, если вы оставите большую дыру в подсвечнике или чашке, которую вы переворачиваете, посмотрите, как некоторые профессионалы смешивают немного CA или суперклея и щепы, засовывают ее в трюм, дайте ей застыть и шлифуйте или выверните .

Извините, опять увлеклась.

Я хотел показать вам, ребята, видео, которое действительно привлекло мое внимание и немного не по теме, но связано с заточкой ножей, стамески или всего, что вы хотите затачивать с помощью шлифовального станка.

В этом видео парень называет это «Самый ленивый способ заточить любой нож до острой бритвы». Я смотрел это видео о заточке, и оно открыло совершенно новую парадигму использования шлифовального станка для заточки инструментов. Единственная проблема заключалась в том, что я не добавил видео в закладки и не смог его найти, потому что искал на YouTube «шлифовальные круги по фанере», «шлифовальные круги по дереву», «разные шлифовальные круги» и целую кучу других терминов, потому что я не мог не помню название.

Короче говоря, парень делает шлифовальный круг из фанеры , подправляет круг, наносит какой-то вид трения или заточки на шлифовальный круг из фанеры, и после этого он может заткнуть лезвие ножа острым как бритва минута. Я думаю, вы можете затачивать все, что угодно, включая токарные инструменты, долота и долота.

Посмотрите его видео о шлифовальных кругах по фанере и МДФ для заточки инструментов

Это видео – о чем весь пост.Если вы посмотрите только одно видео, посмотрите это… .. гарантированно, вы будете впечатлены, если вы или знаете о заточке деревянных инструментов столько же, сколько и я!

В его комментариях есть полезная информация, вы можете проверить некоторые из его ссылок:

Опубликовано 21 января 2017 г.

Сегодня я показываю вам способ заточить ножи от совершенно тупых до острых как бритва всего за 60 секунд. Это делает этот метод, на мой взгляд, самым ленивым способом заточить любой нож до бритвы.

Мое последнее видео по этой теме набрало более 4,7 миллиона просмотров, так что я думаю, что пора мне еще раз посетить и улучшить метод!

Как заточить нож точильным камнем: https://www.youtube.com/watch?v=xh5pM…

Старое видео: https://www.youtube.com/watch?v=pZt6x…Дешевая настольная шлифовальная машина: https://www.amazon.co.uk/Silverstorm-…

Полировочная паста: https://www.amazon.co.uk/Silverline-1…Пожалуйста, подумайте о поддержке меня на Patreon для раннего доступа к видео и для сохранения качественного контента, подобного этому: https: // www.patreon.com/TheArtOfWeapo…

Следите за обновлениями в моем instagram: https://www.instagram.com/theartofwea…

Я смотрел другое видео, где парень проделал то же самое, но использовал МДФ для колеса, а затем купил несколько листов кожи на ebay и вырезал пару кругов, склеил их, придал форму и нанес полировальный состав. Вы использовали бы это колесо после формовки на первом колесе. Я забыл, как это называется, но если видео нет, значит, я тоже потерял его….Я все же найду.

Я смотрел видео izzy swan на тему « Как сделать нож страшно острым » с использованием приобретенных в магазине шлифовальных кругов из картона. Это правильный народный… картон! Он клянется им, не может вспомнить, как долго он им пользуется, даже если это его система для заточки. Я думаю, что я буду придерживаться пливод, потому что я могу сэкономить, вероятно, 100 долларов либо на картоне, либо на шлифовальных / заточных кругах из МДФ, потому что я могу сделать его сам, я могу найти его настройку и могу украсть идеи со всех трех колес, чтобы сделать идеальный деревянный шлифовальный круг!

Как сделать нож страшно острым

В любом случае, посмотрите видео Иззи здесь о деревянных или картонных шлифовальных / заточных кругах :

Вы можете найти систему для заточки картона, которую использует Иззи, на Amazon, посетите https: // www.amazon.com/gp/product/B0184XI4UM/

Оказывается, какой-то парень продает набор деревянных колес, сделанных из плиты МДФ, оба имеют полировальный состав, а затем вы пропитываете колесо абразивной смесью песка и песка. В любом случае, он продает их примерно по 40 долларов за штуку на Amazon или Ebay. Нажмите здесь, чтобы увидеть заточные диски из МДФ и полировальный состав . Я посмотрю, найду ли ссылку.

Заточные круги по МДФ

для вашего токарного инструмента Заточка

Моя единственная проблема с МДФ – это то, что мне интересно, насколько она стабильна.Другими словами, развалится ли он на части после того, как некоторое время пробыл на кофемолке? Я не видел, чтобы кто-то жаловался на эту проблему, но я думаю, что это довольно новый метод, так что проверка временем еще предстоит.

СИСТЕМА ЗАТОЧКИ ОСТРЫХ КРОМКОВ БРИТВЫ 8 ДЮЙМОВ X 3/4 ДЮЙМАЯ действительно хотел показать вам, ребята, крутой метод заточки с помощью фанерного круга, то, как вы адаптируете его к вашим потребностям и инструментам, полностью зависит от вас. Посмотрите на это так: шлифовальный камень удалит много стали с вашего инструмента, пока вы действительно не научитесь использовать легкое прикосновение, ваши инструменты не прослужат долго.Может быть, точильный круг из фанеры может сэкономить вам немного денег в долгосрочной перспективе, поскольку он не будет шлифовать драгоценную сталь вашего инструмента. Если вы купите долото для деревянной токарной чаши Sorby за 100 долларов или долото для долота Ellesworth за 180 долларов, вы захотите, чтобы эта сталь служила как можно дольше!

Как всегда, заточка инструментов опасна, носите соответствующие средства защиты… всегда! И … .. при использовании этих деревянных шлифовальных кругов вы захотите, чтобы шлифовальный круг из фанеры или мдф вращался в обратном направлении, чтобы инструмент не мог врезаться в круг и вызвать ужасную аварию !!!!!

Диск для заточки МДФ из магазина Old Texas WoodCarvers ShopЯ только что наткнулся на веб-сайт, который, кажется, специализируется на этих деревянных шлифовальных кругах, кожаных кругах и полировальных пастах, обо всем, что вам может понадобиться для получения точной кромки.Я не могу говорить об их качестве или обслуживании, но это определенно похоже на коллекцию для тех, кто знает, что они делают, когда дело доходит до заточки инструментов, в любом случае, посмотрите их в «Мастерской старых техасских резчиков по дереву». Мне очень понравилось смотреть этот сайт, это сайт в старом стиле, он напомнил мне время, когда мы ходили по магазинам, разговаривали с владельцами и разбирались в том, что нам нужно. Я не уверен, но держу пари, что у них есть физическое местоположение в Техасе, и я уверен, что вы могли бы провести там день, изучая около инструментов для заточки дерева !

Диск для заточки МДФ своими руками

Когда я исследовал и искал видео для заточки фанерного круга, я наткнулся на это видео:

Вот что он сказал: Вот как я сделал круг для заточки бумаги (мдф).Он работает очень хорошо, и с практикой вы можете получить страшно острые ножи из-за этого простого колеса. У большинства из вас есть кусок мдф, который делает это бесплатным … Не платите 80 долларов, как рекламируемые продукты. Победите человека и сделайте свой собственный!

Это быстро и легко просмотреть видео о том, как сделать один из этих кругов для заточки фанеры / дерева / бумаги. Вы можете попробовать и опробовать его, если у вас будет достаточно удобно. Если это сработает, это может быть все, что вам нужно, кроме небольшого количества средства для растирания.Однако, если это сработает, вы можете подумать о том, чтобы взять точильный круг по дереву по одной из ссылок на этой странице, так как он будет «отточен», обычно вы получаете (2) 6 или 8 дюймов точильных круга по дереву, плюс некоторые идут с наборы клея и / или полироли, которые позволяют добавлять в круг твердые частицы из карбида кремния, которые якобы создают остроту хирургов на ваших деревянных токарных инструментах и инструментах для обработки дерева. Щелкните здесь, чтобы ознакомиться с одной из систем заточки острых деревянных кругов , и вот что они говорят об этом….. Просто чтобы дать вам представление о том, что вы получаете. Конечно, вы можете купить все это по отдельности, просто зависит от того, насколько вы хотите участвовать, и я пытаюсь помочь вам с некоторыми идеями. Во всяком случае, это не их страница продаж:

Диаметр 8 дюймов, ширина 3/4 дюйма, отверстие 5/8 дюйма в центре

с адаптером… при необходимости для адаптации к отверстию 1/2 дюйма в центре

СЪЕМНЫЕ ПЕРЕХОДНИКИ УЖЕ УСТАНОВЛЕНЫ

ЗАТОЧКА КОЛЕСА

Диаметр 8 дюймов, ширина 3/4 дюйма, отверстие 5/8 дюйма в центре с адаптером… при необходимости для адаптации к отверстию 1/2 дюйма в центральных ЗАТОЧКИХ КОЛЕСАХ.

Профессиональные принадлежности и оборудование для заточки теперь доступны для личного, делового и профессионального использования по доступным ценам. Этот метод используется профессиональными точильщиками ножей, таксидермистами, мясниками, изготовителями нестандартных ножей, торговцами ножами и другими профессионалами, чей бизнес зависит от RAZOR EDGE. Заточка ножей Schrade, Buck, Puma, Gerber и других лезвий из нержавеющей стали. Это идеальный метод для заточки любого карманного ножа, ножа в ножнах, кухонного ножа, охотничьего ножа, а также профессиональных ножей и инструментов, для которых требуется БРИТВЫЙ КРАЙ.Одинаково хорошо работает с лезвиями ножей из высокоуглеродистой стали или нержавеющей стали для RAZOR EDGE. Этому методу заточки легко научиться; быстро затачивается; удаляет наименьшее количество металла лезвия; образует преимущество перед вашими требованиями; вырабатывает наименьшее количество тепла; и может быть восстановлен для дальнейшего использования без дорогостоящих ремней, дополнительных колес и принадлежностей.

ВКЛЮЧЕНЫ ПОЛНЫЕ ИНСТРУКЦИИ.

Каждый комплект заточных кругов содержит:

1 шлифованный шлифовальный круг Зернистость 180 из карбида кремния диаметром 8 дюймов шириной 3/4 дюйма и отверстием 5/8 дюйма в центре.

1 шлифовальный круг диаметром 8 дюймов, шириной 3/4 дюйма и отверстием 5/8 дюйма в центре.

2 адаптера, если необходимо, для адаптации к отверстию 1/2 дюйма в центре.

СЪЕМНЫЕ ПЕРЕХОДНИКИ УЖЕ УСТАНОВЛЕНЫ

2 унции белых румян… используется для полировки лезвия ножа.

2 унции воска «гусиный жир»… используется для смазки шлифовального круга для уменьшения нагрева.

3 унции зерна карбида кремния 180… используются для восстановления заточного круга 15-20 раз.

ВКЛЮЧЕНЫ ПОЛНЫЕ ИНСТРУКЦИИ.

Видео на YouTube доступны онлайн

Вот еще одна идея системы заточки для мастеров своими руками. Это не то, что я имел в виду, когда писал эту статью, но она может привести вас на совершенно другой путь для заточки, в худшем случае это откроет ваш разум для возможностей, когда дело доходит до заточки.Иногда все, что вам нужно, – это посмотреть что-то подобное, чтобы вы могли создать свой собственный уникальный дизайн, который идеально подходит для ваших целей токарного инструмента. Мне нравятся его идеи, они просты в воплощении и очень хорошо объяснены. Вы можете посмотреть видео здесь:

Надеюсь, этот пост был вам полезен. Я действительно потратил много времени на изучение изящного искусства заточки деревянных рабочих инструментов и, в частности, токарных инструментов. Я планирую написать более подробные статьи, в которых будут описаны особенности заточки каждого из токарных инструментов по дереву, и, вероятно, продолжу их и по заточке других инструментов для обработки дерева.

Если вы наткнетесь на этот пост, я надеюсь, вы дадите мне знать, что вы думаете.

Помните, я действительно хотел показать то, что, по моему мнению, было чем-то очень отличным от обычного, когда дело доходит до заточки деревянных рабочих инструментов. Я думал, вам понадобится болгарка и разные шлифовальные камни. Я наткнулся на эти круги для заточки дерева, МДФ и бумаги и подумал, что они будут очень полезны, когда дело доходит до заточки наших токарных инструментов … .. так что здесь действительно нет никакой информации от экспертов о том, как затачивать ваши долбежки для токарной обработки дерева, долота и тому подобное….Тем не менее, я дам вам знать, что каждый из экспертов по токарному оборудованию может сказать по этому поводу, чтобы вы действительно получили удовольствие от токарного и токарного станка по дереву!

Деталь / Строжка шпинделя | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Возможно, деревообрабатывающим предприятиям следует продать права на наименование. В этой области никогда не стандартизировались названия токарных инструментов (или измерения их ширины или способы описания их углов), поэтому они часто носят разные названия.В этом отношении выделяется один инструмент: будь то канавка шпинделя, канавка деталей, канавка с мелкими канавками, ступенчатая канавка, ступенчатая канавка, контурная канавка, формовочная канавка, длинная и сильная канавка или просто «канавка», ни у одного другого токарного инструмента нет такого количества названий. Чтобы избежать путаницы в моих классах токарной обработки древесины, я называю этот важный инструмент канавкой для деталей / шпинделя, потому что это два наиболее часто используемых названия. В некоторых случаях канавка детали может быть немного толще под канавкой, чем канавка шпинделя, но по сути это один и тот же инструмент.

Эта маленькая выемка, несомненно, лучший выбор для резки углублений (вогнутые формы), прокатки кромок (выпуклые формы) и придания формы выступам (формы «S» – которые сочетают выемки и кромки кромок) при точении длинных волокон (когда приклад установлен так, чтобы зерно проходило параллельно станине токарного станка).

Эта небольшая канавка используется в основном для точения длинных волокон (когда приклад установлен так, чтобы волокна шли параллельно станине токарного станка). Для этого применения это лучший выбор для резки бухт (вогнутые формы).Он также отлично подходит для наматывания бусинок (выпуклой формы) и придания формы овальным изгибам, которые сочетают в себе вогнутые и выпуклые разрезы.

Однако особенности, которые делают канавку детали / шпинделя идеальной для этих пропилов, также делают ее плохим выбором для черновой обработки, формовки цилиндров или выполнения других прямолинейных пропилов, например, конических. По сути, этот маленький великан отлично подходит для резки деталей при всех типах токарной обработки – даже на чаше с лицевой зернистостью (когда заготовка установлена лицевой зернистостью напротив лицевой панели токарного станка), где это прекрасный выбор для обработки края чаши и нижняя сторона ее основания, особенно ее ножки.

Отличительная форма1. Мелкая канавка отличает канавку детали / шпинделя от двух других типов канавок, которые обычно используются токарными станками по дереву.

Струбцина детали / шпинделя заметно отличается от двух других типов канавок, которые обычно используют токарные станки, потому что она имеет мелкую канавку ( Фото 1 ). Хотя радиус канавки и толщина металла под ней могут варьироваться, общая конструкция этой канавки остается мелкой по сравнению с двумя другими типами.Вырезы деталей / шпинделя обычно имеют ширину от 1/4 дюйма до 1 дюйма. Для шкалы, в которой я чаще всего работаю, я предпочитаю размеры 3/8 ″ и 1/2 ″.

Чаша для долота – это тяжелый инструмент с тяжелым круглым хвостовиком и глубокой канавкой. Его иногда называют «канавкой с глубокими канавками». Эта выемка является нормой для точения чаш и сосудов. Он отлично подходит для черновой обработки, обработки и чистовой обработки при такой токарной обработке.

Струбцина для черновой обработки шпинделя имеет плоский выступ и широкую канавку – ее иногда называют «полукруглой канавкой».«Его использование включает удаление углов с заготовок при точении длинных волокон и создание цилиндров, конусов, неглубоких вогнутых и слегка выпуклых форм. Это не инструмент для детализации, и его не следует использовать для поворота мисок с лицевой зернистостью (хвостовик слабый, может сломаться или погнуться).

2. Измените заводскую кромку. Эллиптический профиль увеличивает поверхность реза и позволяет резать с обеих сторон, что намного лучше для создания деталей с вогнутыми и выпуклыми формами.

В дополнение к мелкой канавке другим основным элементом конструкции детали / канавки шпинделя является эллиптическая режущая кромка ( Фото 2 ).Этот профиль позволяет резать боковыми сторонами инструмента, что особенно полезно для формирования бороздок и валиков: по одной с каждой стороны более изогнутая часть эллипса аккуратно прорезает бухты, в то время как более изогнутая часть чудесным образом проходит по выпуклой части. формы. Этот профиль также помогает уменьшить количество неудач, таких как откаты и откаты, потому что край уходит, а не заканчивается внезапно. Это также обеспечивает большую режущую поверхность для работы.

Выемки для деталей / шпинделя редко поступают с завода с эллиптической кромкой: гораздо чаще они прямые, слегка выпуклые или даже заостренные, как копье.Это означает, что новый инструмент обычно требует изменения формы.

Заточка3. Отшлифуйте кромку до эллиптической формы, повернув резец по дуге после установки упора инструмента на 90 °.

Заточка включает три отдельные операции: формование, получение острого края и хонингование. Формовка включает в себя два шлифовальных действия: одно для придания формы эллиптической кромке (, фото 3 ), а второе для создания скоса, поддерживающего кромку. Если во время черновой обработки необходимо удалить значительное количество материала, используйте шлифовальный круг 46 или 60.Убедитесь, что между опорой для инструмента и кругом практически нет зазора, и всегда надевайте защитные очки и респиратор при шлифовании.

Насколько далеко вы отшлифуете эллиптическую форму – это вопрос обеспечения доступа для операций боковой резки. Для показанной здесь выемки обычно более чем достаточно вернуть стороны назад между 3/8 ″ и 1/2 ″. Для труднодоступных мест может быть лучше более длинный и узкий эллипс. Угол скоса обычно составляет от 25 ° до 35 °. Это значительно ниже, чем углы скоса 45 ° и 55 °, обычно встречающиеся на шпиндельных канавках и канавках для черновой обработки, соответственно.Края этих инструментов требуют гораздо большей поддержки.

Создание фаски с острой кромкой, которая повторяет созданную вами форму, является сложной задачей. Большинство этих инструментов имеют тенденцию быть толстыми в центре и очень тонкими по бокам. Это позволяет легко перешлифовать стороны и потерять эллиптическую форму. Еще одна проблема – создать гладкую фаску – фаска с несколькими гранями оставляет несогласованную кромку, которую невозможно отточить.

4. Сформируйте фаску и заточите эллиптическую кромку по одной стороне за раз, используя движение штопора.Поверните долото, чтобы следовать за кромкой при движении вверх по колесу; измените действие, перемещая его обратно вниз.

Чтобы сформировать острую кромку практически на любом токарном инструменте по дереву, у вас обычно есть два варианта: сделать это от руки (конечно, с помощью подставки для инструмента) или использовать зажимное приспособление. Чтобы отвести край от руки, слегка приподнимите опору для инструмента, чтобы было удобно держать инструмент под выбранным вами углом скоса ( Фото 4 ). Визуально разделите инструмент на три части: центр, левую половину и правую половину и планируйте шлифовать одну сторону за раз.Начните с легкого оперения инструмента на колесо (так называемое исходное положение). Затем одновременно нажмите и поверните инструмент вверх и на бок, прижимая его край к колесу под тем же углом. Чтобы вернуться в исходное положение, выполните обратное действие. Затем повторите процесс с другой стороны. Повторите процесс с обеих сторон, пока не будет полностью сформирован скос. Закончите одной или двумя большими петлями, соединяющими все три секции.

СОВЕТ : снизьте скорость и внимательно посмотрите, когда скос будет почти завершен.Как только искры начинают равномерно выходить на край кромки по всей ее длине, пора остановиться: кромка острая.

5. Формирование фаски и заточка кромки с помощью приспособления проще, поскольку он автоматически устанавливает угол и выполняет широкое подметание, которое повторяет эллиптическую форму кромки.

Если шлифование от руки кажется слишком сложным, используйте вместо него зажимной приспособление ( Фото 5 ; Источники, стр. Xx). Многие из них доступны, и все они хорошо работают. При использовании любого метода будьте осторожны, чтобы не перетереть поверхность, так как это может привести к разрушению эллиптической формы (, фото 6, ).

6. Избегайте образования остроконечной кромки (слева) из-за чрезмерной шлифовки сторон эллиптической кромки инструмента и создания фасетной фаски из-за изменения угла при вращении инструмента.

ХонингованиеПроцесс обработки и поддержания острой кромки (так называемое «хонингование») выполняется с помощью плоского хонинговального станка для внешнего скоса с последующим использованием скругленного хонора для «скольжения» внутренней кромки (см. Источники). Для современных инструментов из быстрорежущей стали лучше всего подходят алмазные хонинговальные инструменты.

Чтобы отточить фаску, надежно удерживайте канавку и перемещайте хонинговал вперед и назад вдоль кромки – сосредоточьтесь на касании задней части скоса чуть ниже режущей кромки. Чтобы отточить внутреннюю поверхность, прижмите изогнутый хон к флейте и проследите за кромкой по всему периметру, опять же возвратно-поступательными движениями.

Выполнение вогнутых пропилов7. Создайте бухту, вырезав зеркальные вогнутые профили. Сначала вырежьте канавку, чтобы установить глубину в центре. Затем сделайте неглубокий надрез с одной кромки ножом, достаточно глубокий, чтобы создать выступ, который будет поддерживать инструмент.Затем надавите на канавку, прижав ее скос к плечу и постепенно поворачивая его лицевой стороной вверх. Завершите форму, вырезав серию постепенно более глубоких и широких вогнутых профилей с обеих сторон канавки.

Строжка детали / шпинделя лучше всего подходит для резки выступов и других вогнутых форм ( Фото 7 ). При разрезании бухты цель состоит в том, чтобы вырезать пару зеркальных вогнутых форм, которые встречаются в центре. Для этого требуется острый инструмент, хорошая техника и пристальное наблюдение за формой в процессе ее формирования – это делается путем наблюдения за горизонтом (верхним краем заготовки) во время резки.

Эти инструменты работают лучше всего, когда они могут «перемещаться в воздух», поэтому потренируйтесь вырезать вогнутые формы на концах цилиндра или вырезать канавку, которую вы вырезали с помощью отрезного инструмента. Разместите долото под прямым углом к заготовке так, чтобы его канавка была обращена в направлении резания, и надрежьте деревянную поверхность, чтобы создать небольшую выемку, которая будет поддерживать фаску инструмента. Затем начните легкий и медленный пропил с закручиванием с помощью долота, удерживая фаску напротив дерева.

8. Обратный ход происходит мгновенно.Если нож врезается под углом меньше 90 °, нож будет скользить назад. Решение состоит в том, чтобы подтолкнуть задний конец ручки к бухте до тех пор, пока канавка не врежется под углом 90 ° или более.

Самым большим препятствием при резке бухты является преодоление тенденции инструмента скользить по дереву (или «бегать назад»), когда вы начинаете резку ( Фото 8 ). Основная причина заключается в том, что острый край инструмента зацепляется с деревом под неправильным углом, поэтому скос не имеет поддержки.Это немедленно толкает инструмент назад по поверхности.

Резка выпуклых профилей9. Создайте бортик, вырезав выпуклые профили в зеркальном отображении. Положите долото на бланк, удерживая его канавку лицевой стороной вверх (слева). Поднимите и поверните ручку так, чтобы канавка «скользила по скосу», пока ее край не начал резать (в центре). Продолжайте раскатывание, надавливая на него, пока канавка полностью не перекатится на бок (справа). Уточните и завершите форму, сделав несколько неглубоких надрезов с каждой стороны.

Чтобы создать бусину, вы вырезаете пару выпуклых зеркально-магических фигур ( Фото 9 ). Процесс похож на создание бухты, но отличается. Здесь задача состоит в том, чтобы получить полностью закругленные поверхности без плоских поверхностей. Начните с флейты в вертикальном положении, при этом скос должен лежать на дереве, а задняя часть ручки должна быть низко опущена. Осторожно приподнимите бороздку, пока она не начнет резаться. Затем поверните канавку в направлении реза и постепенно перекатывайте канавку, продолжая резать. Старайтесь, чтобы канавка полностью лежала на своей стороне в нижней части пропила.Движение штопора, которое плавно сочетает в себе качение и продвижение, имеет решающее значение (, фото 10, ).

10. Плоская V-образная форма получается вместо красиво закругленной кривой, если ваши толкающие и перекатывающие движения не скоординированы.

Развивайте свои навыкиОвладение этим инструментом требует практики, поэтому используйте черновую канавку шпинделя, чтобы создать пучок диаметром 1-3 / 4 ″. цилиндры длиной 7 дюймов, изготовленные из более мягкой древесины, такой как тополь, сосна или ольха, и с их помощью можно практиковаться в резке выпуклых и вогнутых форм, плавно и непрерывно изгибающихся сверху вниз.Вы, вероятно, обнаружите, что обрезать одну сторону одного или обоих профилей сложнее, чем другую, поэтому потратите целый цилиндр на отработку этой формы. По мере того, как вы будете практиковаться, начальные пропилы и токарные / прокатные движения начнут обретать смысл.

Будет неплохо потренироваться в вырезании бусинок и бусинок разных размеров. Разместите серию бухт, которые постепенно уменьшаются (или становятся более мелкими, или и то, и другое) на одном или нескольких цилиндрах. Начните с бухты шириной 1-1 / 4 дюйма и уменьшите ее на 1/8 дюйма, пока не дойдете до бухты шириной всего 1/4 дюйма.Затем постарайтесь вырезать полностью округлые, зеркальные вогнутые формы на каждой бухте (, фото 11, ). Вы обнаружите, что размер и форма выемки определяют, насколько узкой может стать бухта.

11. Потренируйтесь вырезать бугорки (и бусинки) разной ширины и глубины, чтобы освоить нюансы этого необычного инструмента.