Как заточить токарные резцы по металлу: особенности, углы, доводка

Содержание

- 1 Как сила резания зависит от угла затачивания

- 2 Особенности затачивания

- 3 Типы затачивания

- 4 Углы затачивания

- 5 Проведение доводки

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Содержание

- Как сила резания зависит от угла затачивания

- Особенности затачивания

- Типы затачивания

- Углы затачивания

- Проведение доводки

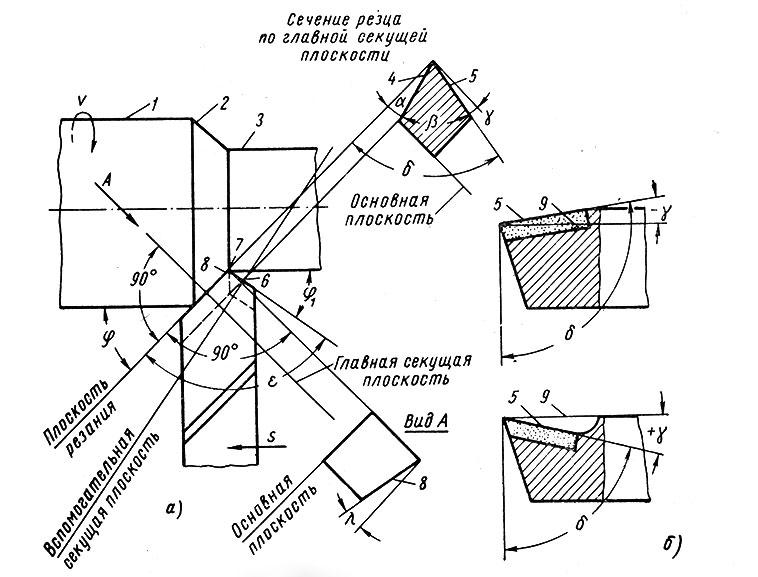

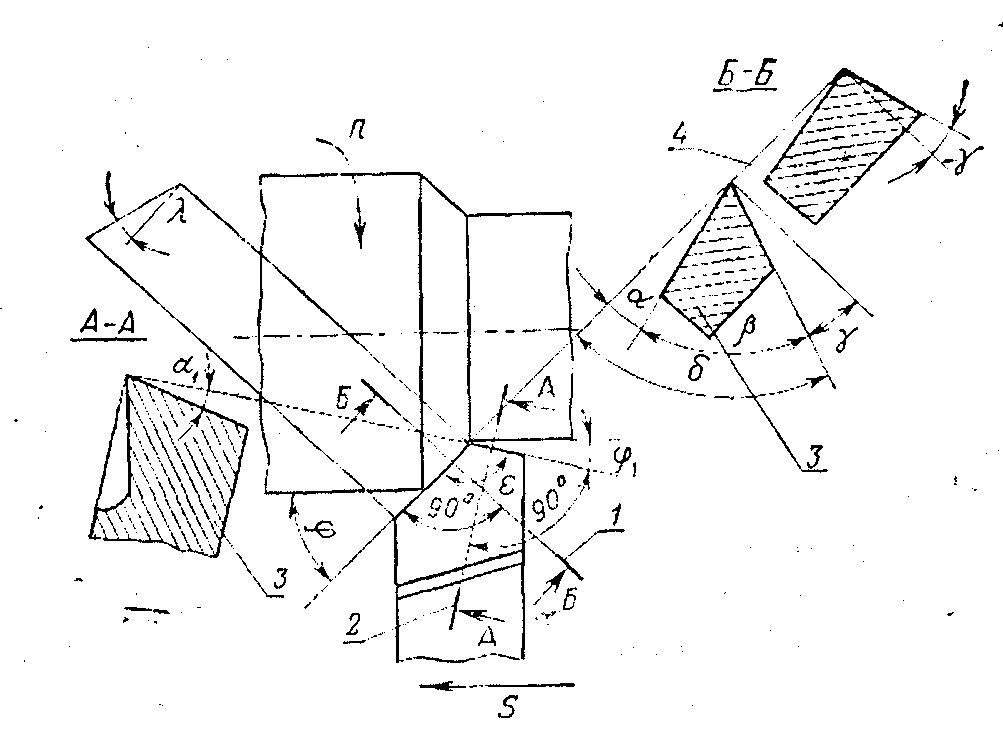

Как сила резания зависит от угла затачивания

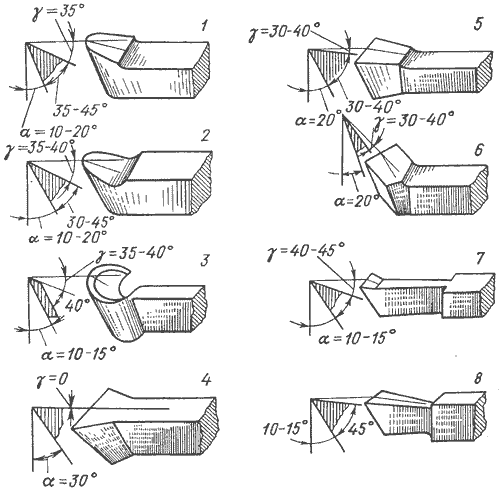

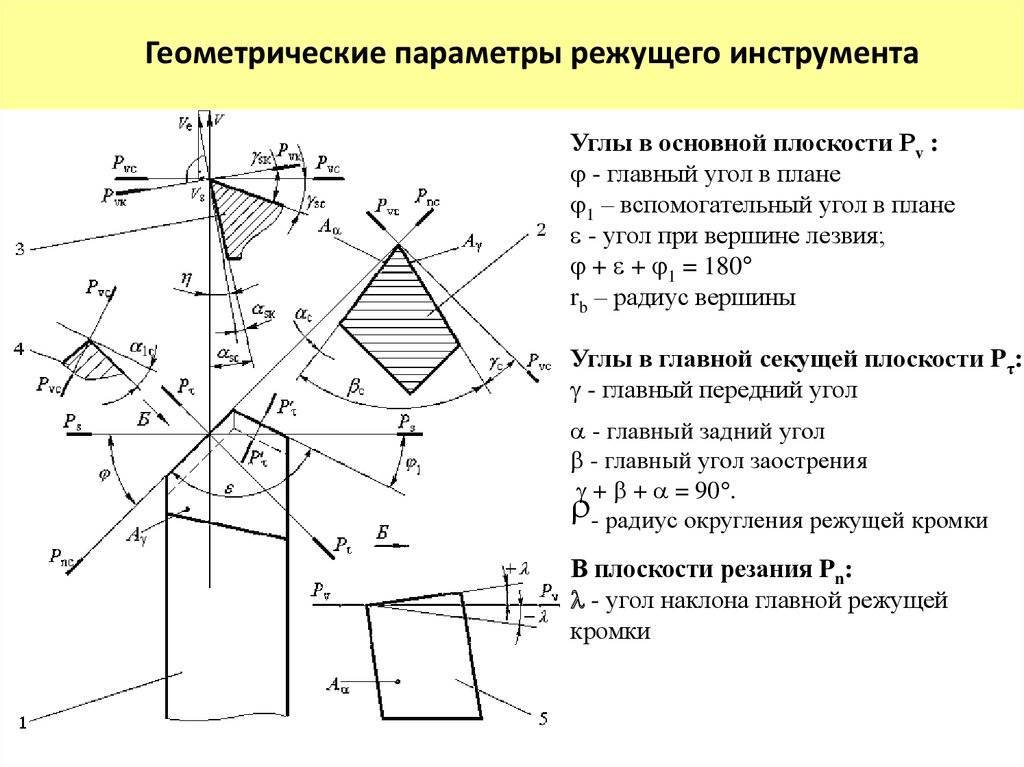

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от — 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

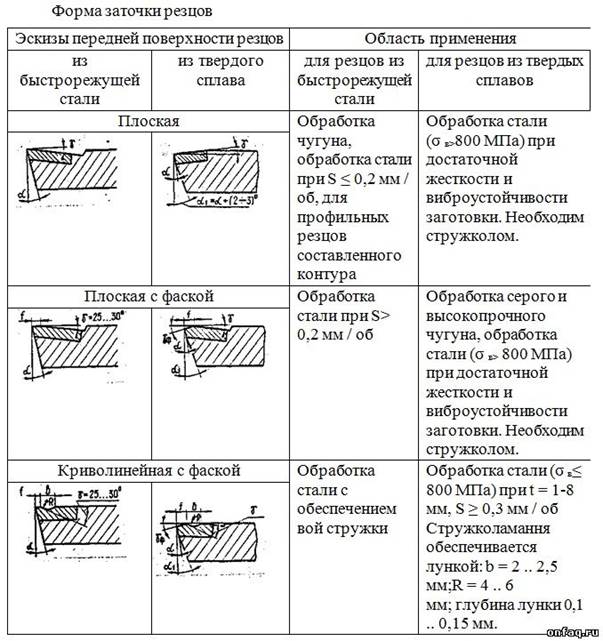

Особенности затачивания

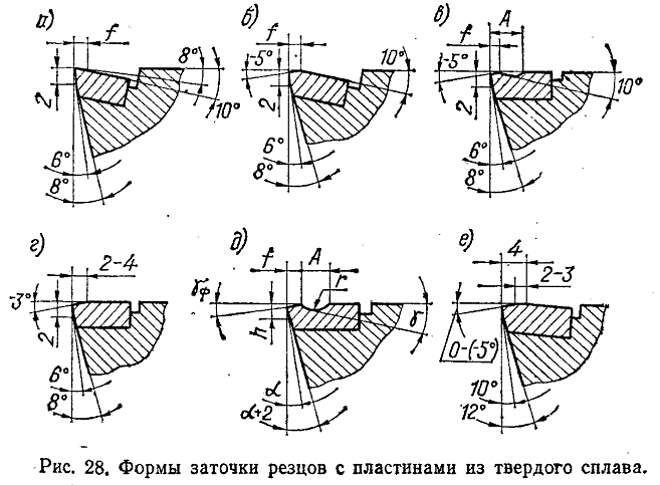

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

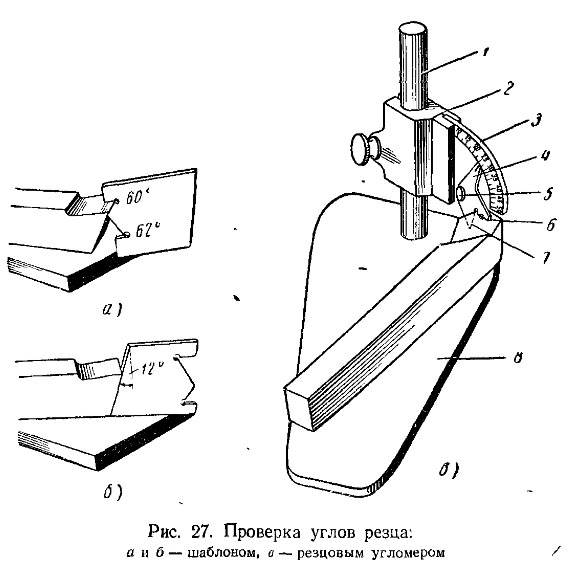

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

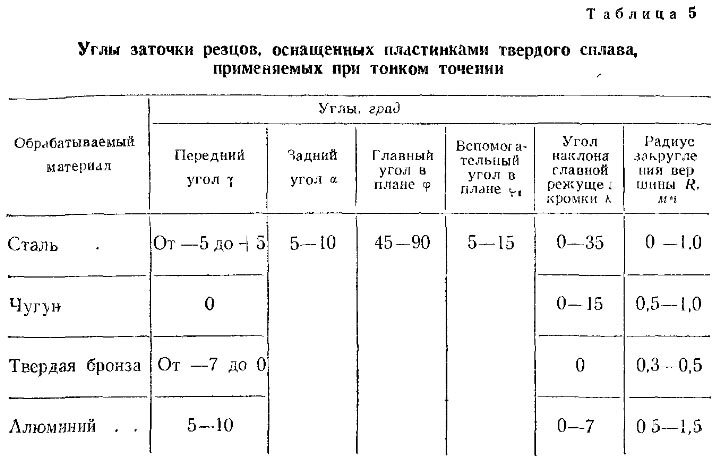

Углы затачивания

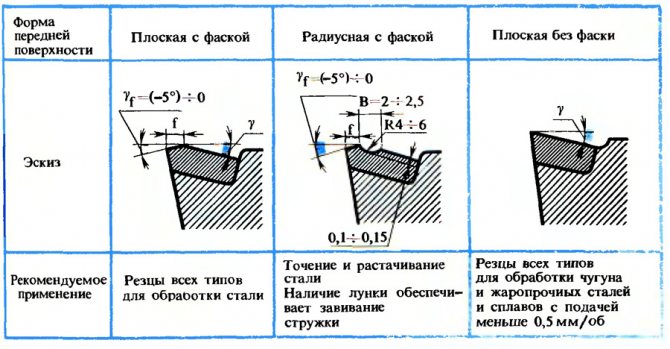

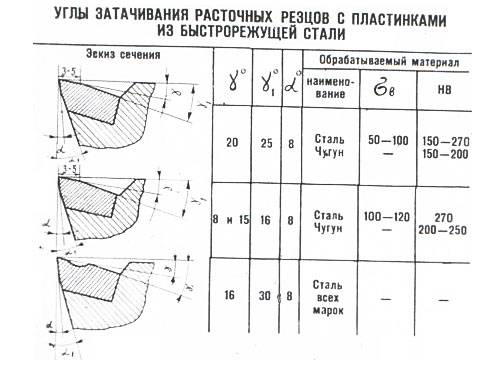

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 — 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

Углы отрезного резца | Токарные резцы по металлу

Отрезные резцы

Передний угол

Передний угол оказывает большое влияние на , которая резко снижается с уменьшением его величины (от нуля и ниже). Поэтому во избежание появления вибраций необходимо принимать передний угол 15-25°, причем обычно он делается равным углу врезания пластинки. В целях обеспечения завивания стружки и благоприятного отвода ее, рекомендуется переднюю поверхность резца делать или криволинейной, или с лункой. Для упрочнения главной режущей кромки целесообразно предусмотреть ленточку шириной 0,2-0,3 мм с отрицательным передним углом -3 – 5°. Однако не следует забывать, что такая ленточка допустима только при наличии достаточно жестких условий работы резца. 15 случае, если условия жесткости не позволяют применять упрочняющую ленточку с отрицательным углом, рекомендуется делать ее с положительным углом 5° для твердых и 10° для мягких и вязких материалов. Упрочняющая ленточка при небольшой ее ширине не оказывает влияния на величину сопротивления резанию, так как центр давления стружки выходит за границу ленточки в зону криволинейной передней поверхности, снабженной большим передним углом.

Поэтому во избежание появления вибраций необходимо принимать передний угол 15-25°, причем обычно он делается равным углу врезания пластинки. В целях обеспечения завивания стружки и благоприятного отвода ее, рекомендуется переднюю поверхность резца делать или криволинейной, или с лункой. Для упрочнения главной режущей кромки целесообразно предусмотреть ленточку шириной 0,2-0,3 мм с отрицательным передним углом -3 – 5°. Однако не следует забывать, что такая ленточка допустима только при наличии достаточно жестких условий работы резца. 15 случае, если условия жесткости не позволяют применять упрочняющую ленточку с отрицательным углом, рекомендуется делать ее с положительным углом 5° для твердых и 10° для мягких и вязких материалов. Упрочняющая ленточка при небольшой ее ширине не оказывает влияния на величину сопротивления резанию, так как центр давления стружки выходит за границу ленточки в зону криволинейной передней поверхности, снабженной большим передним углом.

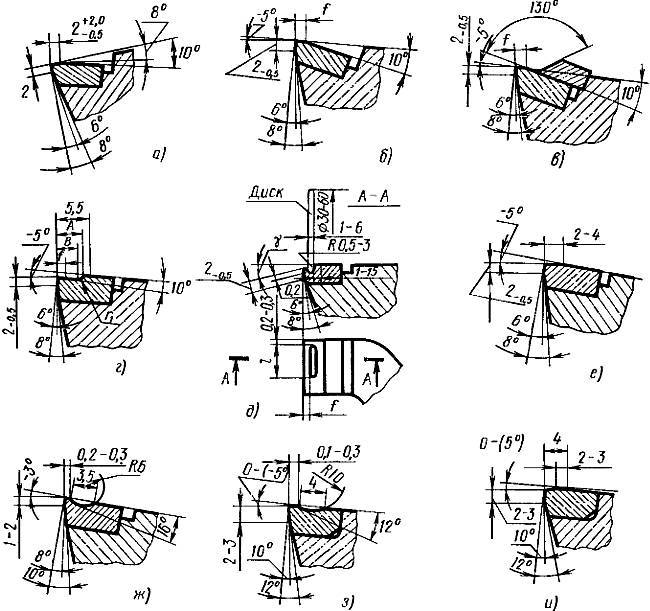

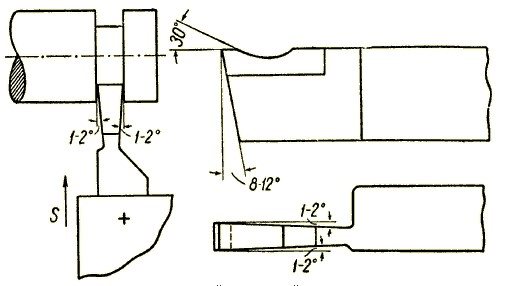

Рисунок 66 – Углы отрезного резца

В практике встречаются отрезные резцы, у которых передняя поверхность оформляется в виде двухгранного угла (рис. 66, б). Плоскости его наклонены к опорной плоскости под углом μ = 10÷15°. Линия пересечения этих плоскостей расположена параллельно опорной плоскости. Такая конструкция способствует лучшему врезанию резца в заготовку.

66, б). Плоскости его наклонены к опорной плоскости под углом μ = 10÷15°. Линия пересечения этих плоскостей расположена параллельно опорной плоскости. Такая конструкция способствует лучшему врезанию резца в заготовку.

Задний угол

Задний угол главной режущей кромки принимается равным 8º но пластинке и 12° по державке.

Режущая кромка

Главная режущая кромка резца может быть оформлена в нескольких вариантах. Для отрезки крупных заготовок можно рекомендовать резец с двумя режущими кромками (рис. 66, в)². Они обеспечивают разделение стружки на две части, что облегчает отвод ее из зоны резания. Такая конструкция более подходит к резцам из быстрорежущей стали, тогда как для она менее пригодна из-за сложности заточки и малой прочности режущей кромки.

Заслуживает внимания оформление главной режущей кромки под двумя углами φ (рис. 66, г). Такая форма облегчает врезание резца в заготовку и удлиняет ее кромку. Углы в плане φ принимаются в пределах 60-80° (ς = 30 ÷10º).

В том случае, если главная режущая кромка выполнена под углом φ = 90°, рекомендуется на ней снимать фаски размером f = 1÷1,5 мм под углом 45° с обеих сторон или же делать небольшие закругления (рис. 66, д).

В практике встречаются случаи, когда при отрезке нежелательно оставлять несрезанным цилиндрический отросток у сердцевины заготовки (например, при обработке на автоматах). Для срезания такого стержня режущая кромка оформляется под углом φ = 75 ÷80°.

Повышение виброустойчивости

Иногда отрезку заготовок производят резцом, у которого главная режущая кромка имеет вогнутую форму, полученную в результате вышлифовки лунки на главной задней поверхности (рис. 66, ж). Назначение такой формы – повышение виброустойчивости резца и возможность повышения величины подачи.

Тяжелые условия работы отрезных резцов заставляют, как правило, применять их в виде монолитной конструкции, тогда как сборные конструкции редко встречаются на практике.

Похожие материалы

Wimberley Professional Photo Gear — держатель инструментов Wimberley

Wimberley Professional Photo Gear — держатель инструментов WimberleyПродукты (Главная)

Голова Wimberley

Голова Sidemount

Sidekick

Голова MonoGimbal

Кронштейны для вспышки

QR-зажимы

Пластина для камеры

Пластины для линз

Сменные ножки

Держатель инструмента Wimberley —

Крепеж

Лампа

Продукты с дефектами

Архив старых продуктов

Найти продукт

Часто задаваемые вопросы

О нас

Заказ в США

Заказ в INTL

Список дилеров

90 002 ГарантияНаши клиенты

Каталог продукции

Регистрация продукта

Контакты США

Недорогая насадка из быстрорежущей стали легко затачивается.

Бесплатные образцы доступны тем, кто занимает высокие должности, например, авторам, публикующимся в The Home Shop Machinist или подобных журналах.

Державка Wimberley ($59,00) | “Обычные разрезы, торцевание и поворот к плечу были выполнены к моему полному удовлетворению, все без изменения ориентации резака. Это превосходно!” -Гленн М. Шульц “Никакой перенастройки блока инструментов. “Отшлифуйте две грани, установите длину и высоту и начните резать. Для новичка или опытного профессионала этот инструмент отлично подойдет. Пожалуй, моя наилучшая рекомендация – я куплю другие. ” | |

| Загрузить руководство по эксплуатации – | ||

| Чтобы приобрести дополнительные насадки, нажмите здесь | Больше отзывов о державках Wimberley… |

Простота использования/удобство

- В резцедержателе используются недорогие квадратные резцы из быстрорежущей стали.

- Бита легко затачивается (см.

раздел «Заточка»).

раздел «Заточка»). - Точение и торцевание одной и той же битой можно выполнять, когда хвостовик державки находится в обычном положении.

- Резцедержатель отлично работает с быстросменными инструментальными стойками, такими как система Aloris, хвостовик инструмента ориентирован под углом 90 градусов к оси токарного станка, как и у большинства стандартных токарных инструментов.

- Как точение, так и торцевание одним и тем же сверлом можно выполнять, если хвостовик резцедержателя находится в обычном положении.

- Наконечник инструмента выступает слева от держателя инструмента и блока инструментов, что позволяет легко увидеть кончик резца и избежать случайного попадания части токарного станка в патрон.

- Держатель инструмента недорог, поэтому пользователь может при желании купить два, что обеспечивает мгновенный доступ к двум геометриям резца в любое время.

Заточка

- Уникальная геометрия резцедержателя ориентирует насадку таким образом, что одна из длинных заводских сторон насадки, служащая в качестве передней поверхности, наклонена таким образом, чтобы обеспечить равные боковые и задние передние углы.

.

. - Специальное шлифовальное приспособление не используется; блок инструментов Aloris или тому подобное удерживает держатель инструмента, который, в свою очередь, удерживает биту.

- Шлифовальный стол устанавливается только один раз, чтобы установить задний угол.

- Инструментальные насадки с положительным и отрицательным углом в плане, каждая из которых может поворачиваться и торцевать, могут быть изготовлены для создания фаски или внутреннего угла.

- Небольшая заточка на инструментальной оправке Wimberley является хорошей практикой для обучения затачиванию насадок из обычной быстрорежущей стали.

Эксплуатационные характеристики

- Встроенные передние углы подходят для большинства видов стали, алюминия, пластика и дерева, но не для материалов, требующих нулевых передних углов, таких как латунь.

- Относительно большие передние углы обеспечивают эффективную и холодную резку и заметно снижают нагрузку на токарный станок.

- Очень острые кромки, которые легко получить, позволяют легко получить однородную поверхность и точные диаметры.

- Большой задний передний угол делает торцовку удивительно легкой и помогает выполнять гладкие и однородные токарные пропилы.

- Более твердые материалы просто требуют более низких скоростей обработки. Держатель инструмента

- Wimberley делает работу на токарном станке намного более увлекательной.

Геометрия коронки с отрицательным углом в плане 5 градусов

- Геометрия долота с отрицательным углом в плане позволяет оператору поворачивать, торцевать и создавать уступ с державкой в одной ориентации.

- Инструментальная насадка с отрицательным углом в плане позволяет оператору выполнять закругление, одновременно управляя двумя маховиками.

Геометрия долота с положительным углом в плане 45 градусов

- Уникальная конфигурация двухлезвийной геометрии долота с положительным углом в плане 45 градусов позволяет легко выполнять черновую обработку как токарной, так и торцевой обработки.

- Сверло с углом в плане 45 градусов создает фаски без усилий.

Другое

- Державка подходит для квадратных резцов размером 3/16 дюйма для различных режущих материалов, включая обычную быстрорежущую сталь, такую как M2, быстрорежущие стали с высоким содержанием кобальта, такие как T15 или M42, для труднообрабатываемых сплавов. , и даже литые цветные сплавы типа тантунг.

- Передняя поверхность определяется геометрией держателя, что исключает наиболее сложный аспект шлифования одноточечного инструмента — шлифовку передней поверхности.

- Обтирочная пластина, состоящая из длинной кромки 0,025 дюйма с нетрадиционным углом в плане 87,5 градусов, работающая на малой скорости подачи, обеспечивает почти полированную поверхность.

- Изготовленная на заводе сторона инструмента, которая служит передней поверхностью, как правило, намного более гладкая, чем передние поверхности других инструментов из быстрорежущей стали, и ее очень легко очистить мелкой наждачной бумагой или камнем.

© Copyright 2020 – Wimberley, Inc. – Все права защищены.

Сделано в США и собрано в Шарлоттсвилле, Вирджиния |

Посмотреть корзину

Следуй за нами!

Как заточить инструменты токарного станка: руководство для начинающих

Последнее обновление: Чарльз Уилсон, 24 апреля 2023 г.

Нельзя переоценить важность острых токарных инструментов при токарной обработке дерева, поскольку тупые инструменты могут привести к плохому резу, разрывам и общему разочарованию. С другой стороны, острые инструменты обеспечивают более чистый срез, более гладкую поверхность и обеспечивают более точный контроль, что приводит к более качественному точению объектов.

К сожалению, у многих новичков возникают проблемы с заточкой токарных инструментов. Если это похоже на вас, не волнуйтесь! В этой статье я расскажу обо всех аспектах, которые вам необходимо знать об эффективной заточке токарных инструментов.

Продолжайте читать!

Содержание

Зачем точить инструменты для токарных станков?

Потребность в острых токарных инструментах при токарной обработке дерева является существенной, поскольку острые инструменты обладают многочисленными преимуществами, которые напрямую влияют на качество токарных изделий и общее впечатление от токарной обработки по дереву. Вот некоторые из преимуществ использования острых инструментов:

- Чистые и гладкие срезы: Острые инструменты делают чистые и точные срезы на древесине, в результате чего получается более гладкая поверхность токарного изделия. Напротив, тупые инструменты могут привести к грубым резкам, которые требуют дополнительной шлифовки для получения гладкой поверхности.

- Уменьшенный износ: острые инструменты предотвращают разрывы или сколы древесины во время резки, что обеспечивает более чистый рез с минимальными отходами.

- Улучшенный контроль: острые инструменты обеспечивают лучший контроль и точность при резке, что приводит к более точным и четким формам и контурам точеного объекта.

- Снижение утомляемости: использование острых инструментов снижает усилие, необходимое для выполнения пропилов, что снижает физическую нагрузку на токаря и делает процесс токарной обработки более приятным.

- Увеличенный срок службы инструмента: Правильно заточенные инструменты служат дольше, поскольку режущая кромка остается неповрежденной и не требует чрезмерной заточки или замены.

В целом, использование острых токарных инструментов необходимо для достижения желаемых результатов при токарной обработке дерева, делая процесс более приятным и эффективным.

Вот почему. Давайте рассмотрим, как:

Инструменты и материалы, которые вам понадобятся

Точильный станок

Для заточки инструментов токарного станка необходим настольный шлифовальный станок или система заточки с шлифовальным кругом.

Хонинговальные инструменты

Хонинговальные инструменты, такие как точильный брусок или хонинговальное приспособление, необходимы для улучшения кромки после шлифовки.

Защитное снаряжение

Защитное снаряжение, такое как защитные очки, перчатки и пылезащитная маска, необходимы для защиты от металлических частиц и другого мусора.

Перманентный маркер

Перманентный маркер необходим для отметки скошенной кромки перед заточкой, что помогает поддерживать правильный угол во время процесса заточки.

Угловой упор

Угломер помогает поддерживать правильный угол во время процесса заточки и обеспечивает постоянство при нескольких сеансах заточки.

Плоская поверхность

Плоская поверхность, например стол или верстак, необходима для установки шлифовального станка и других инструментов для заточки.

Смазка

Смазка, такая как масло для хонингования или вода, необходима для охлаждения металла и предотвращения перегрева во время процесса шлифования.

Краткое примечание об инструментах обеспечения качества

Использование качественных материалов и инструментов для заточки токарных инструментов имеет решающее значение по нескольким причинам. Во-первых, качественные инструменты и материалы помогают обеспечить постоянство во время нескольких сеансов заточки. Это важно для поддержания правильных углов и скосов на токарных инструментах, что приводит к стабильным резам и лучшим результатам токарной обработки.

Во-вторых, качественные инструменты и материалы более долговечны, что помогает избежать потенциальных угроз безопасности и гарантирует точную заточку токарных инструментов каждый раз. Использование прочных инструментов и материалов также позволяет избежать чрезмерной или недостаточной заточки инструментов токарного станка, что может привести к повреждению или ухудшению результатов.

Наконец, использование качественных инструментов и материалов обеспечивает более точную и эффективную заточку. Это экономит время и усилия, а также позволяет избежать ошибок, что необходимо для достижения желаемого уровня остроты инструментов токарного станка. В целом, использование качественных инструментов и материалов имеет решающее значение для успешного процесса заточки, что в конечном итоге приводит к лучшим результатам токарной обработки.

В целом, использование качественных инструментов и материалов имеет решающее значение для успешного процесса заточки, что в конечном итоге приводит к лучшим результатам токарной обработки.

Геометрия токарного инструмента

Понимание геометрии токарного инструмента необходимо для правильной заточки инструмента и достижения желаемого уровня остроты. Вот различные части токарного станка и их функции:

- Режущая кромка: Режущая кромка — это часть токарного станка, которая соприкасается с деревом и выполняет резку. Это наиболее важная часть инструмента, и ее необходимо правильно заточить, чтобы обеспечить оптимальную производительность.

- Скос: Скос представляет собой наклонную поверхность, которая проходит вдоль боковой стороны инструмента и поддерживает режущую кромку. Угол скоса определяет агрессивность реза и должен быть правильно заточен для достижения оптимальных результатов.

- Канавка: Канавка представляет собой углубление за режущей кромкой, которое помогает удалять древесную стружку и мусор в процессе резки.

Форма и глубина канавки имеют решающее значение для оптимальной производительности.

Форма и глубина канавки имеют решающее значение для оптимальной производительности. - Хвостовик: Хвостовик — это часть инструмента, которая соединяется с токарным станком или рукояткой. Форма и размер хвостовика определяют устойчивость и баланс инструмента в процессе резания.

Понимание геометрии инструмента токарного станка имеет важное значение для правильной заточки инструмента, поскольку это позволяет токарю поддерживать правильные углы и фаски в процессе заточки. Если углы и фаски неправильные, инструмент не будет работать оптимально, и токарь по дереву не достигнет желаемого уровня остроты. Кроме того, понимание геометрии инструмента токарного станка помогает токарю выбрать правильный инструмент для работы и достичь желаемого уровня точности и контроля в процессе резки.

Подготовка шлифовального станка

Подготовка шлифовального станка является важным этапом в процессе заточки токарных инструментов. Вот как подготовить шлифовальный станок к заточке:

- Очистка шлифовального станка.

Убедитесь, что шлифовальный станок чист и на нем нет мусора или остатков предыдущих сеансов заточки. Очистите шлифовальный круг и подручник проволочной щеткой или чистящим раствором.

Убедитесь, что шлифовальный станок чист и на нем нет мусора или остатков предыдущих сеансов заточки. Очистите шлифовальный круг и подручник проволочной щеткой или чистящим раствором. - Регулировка подручника: Отрегулируйте подручник под правильным углом для затачиваемого инструмента токарного станка. Подручник должен находиться близко к шлифовальному кругу, не касаясь его, и под правильным углом, чтобы сохранить угол скоса.

- Выберите правильный круг: убедитесь, что шлифовальный круг имеет правильный тип и размер для затачиваемого токарного инструмента. Круг с мелкой зернистостью лучше всего подходит для хонингования и чистовой обработки, а круг с крупной зернистостью лучше всего подходит для удаления материала и грубой заточки.

- Правка шлифовального круга: шлифовка шлифовального круга для удаления мусора или отложений с поверхности, что обеспечивает плоскость и гладкость круга для процесса заточки.

Для заточки токарных инструментов доступны различные типы шлифовальных станков, включая настольные шлифовальные станки и системы для заточки. Вот преимущества каждого типа:

Вот преимущества каждого типа:

Настольный шлифовальный станок

Настольный шлифовальный станок — это распространенный тип шлифовального станка, используемый для заточки инструментов токарных станков. Он доступен по цене, универсален и прост в использовании. Настольные шлифовальные станки доступны в различных размерах и номинальных мощностях, что делает их подходящими для различных типов токарных инструментов.

Системы заточки

Системы заточки дороже настольных шлифовальных станков, но обеспечивают большую точность и контроль в процессе заточки. Они часто поставляются с различными приспособлениями для заточки, хонинговальными инструментами и приспособлениями, которые облегчают заточку различных типов токарных инструментов.

В целом, как настольные шлифовальные станки, так и точильные системы эффективны для заточки токарных инструментов, и выбор того, что использовать, зависит от личных предпочтений, бюджета и уровня точности и контроля, требуемых в процессе заточки.

Заточка токарного инструмента

Заточка токарного инструмента — это первый шаг в процессе заточки, необходимый для достижения желаемого уровня остроты. Вот как заточить инструмент для токарного станка:

Отметить скос:

Используйте перманентный маркер, чтобы отметить скошенную кромку инструмента токарного станка, что помогает поддерживать правильный угол во время процесса шлифования.

Установите подручник

Отрегулируйте подручник под правильным углом для затачиваемого инструмента токарного станка. Подручник должен находиться близко к шлифовальному кругу, не касаясь его, и под правильным углом, чтобы сохранить угол скоса.

Начать шлифование

Включите шлифовальный станок и прижмите токарный инструмент к шлифовальному кругу под правильным углом. Перемещайте инструмент вперед-назад вдоль шлифовального круга, слегка надавливая и избегая перегрева металла. Повторяйте этот процесс, пока скос не станет плоским и гладким.

Проверка хода

Проверяйте ход заточки, периодически проверяя фаску транспортиром или угломером. Как только нужный угол будет достигнут, переходите к хонингованию.

Как только нужный угол будет достигнут, переходите к хонингованию.

Угол заточки

Правильный угол заточки токарного инструмента зависит от типа затачиваемого инструмента. Это также зависит от личных предпочтений. Вот некоторые приблизительные рекомендации для различных типов токарных инструментов:

- Черновая канавка: 45-60 градусов

- Долото шпинделя: 40-45 градусов

- Долото чаши: 55-65 градусов

- Косое долото: 30-40 градусов

- Разделительный инструмент: 45-80 градусов

Как избежать распространенных ошибок 9024 5

При шлифовании необходимо избегать распространенные ошибки, которые могут привести к плохим результатам заточки или повреждению токарного инструмента. Вот несколько советов, как избежать распространенных ошибок в процессе заточки:

Не перегревайте металл

Перегрев металла может повредить инструмент токарного станка, что затруднит его заточку и сократит срок его службы. Используйте смазку, например воду или масло для хонингования, для охлаждения инструмента и предотвращения перегрева.

Избегайте неравномерного шлифования

Равномерно перемещайте инструмент вперед и назад вдоль шлифовального круга, чтобы избежать неровного шлифования, которое может привести к дисбалансу инструмента токарного станка.

Проверка угла

Периодически проверяйте угол в процессе заточки, чтобы убедиться, что он выдерживается правильно.

Следуя этим советам, вы сможете избежать распространенных ошибок и добиться желаемого уровня остроты при заточке инструментов токарного станка.

Хонингование токарного станка

Хонингование — это второй шаг в процессе заточки инструментов для токарных станков, и он необходим для улучшения кромки и получения бритвенно-острой кромки. Вот как можно заточить токарный инструмент:

Выберите хонинговальный инструмент

Выберите подходящий хонинговальный инструмент для типа затачиваемого токарного инструмента.

Доступны различные типы хонинговальных инструментов:

Точильные бруски: Хонинговальные бруски доступны с различной зернистостью и формой и подходят для хонингования различных типов токарных инструментов. Они доступны по цене и просты в использовании, что делает их популярным выбором для многих токарных станков.

Они доступны по цене и просты в использовании, что делает их популярным выбором для многих токарных станков.

Хонинговальные приспособления: Хонинговальные приспособления — это точные инструменты, которые помогают поддерживать правильный угол во время процесса хонингования. Они обеспечивают большую точность и контроль, чем точильные бруски, но стоят дороже.

Алмазные хонинговальные пластины: Алмазные хонинговальные пластины отличаются высокой прочностью и долгим сроком службы. Они идеально подходят для хонингования твердосплавных токарных инструментов, а также могут затачивать другие типы инструментов.

Смазка хонинговального инструмента

Нанесите на хонинговальный инструмент смазку, например масло для хонингования или воду, чтобы уменьшить трение и предотвратить перегрев.

Начать хонингование

Держите токарный инструмент напротив хонинговального инструмента под правильным углом и перемещайте его вперед и назад по поверхности хонинговального инструмента. Слегка надавите и поддерживайте правильный угол на протяжении всего процесса.

Слегка надавите и поддерживайте правильный угол на протяжении всего процесса.

Проверьте ход

Проверьте ход процесса хонингования, осмотрев кромку инструмента. Продолжайте хонинговать, пока край не станет острым и отполированным

Проверка остроты токарного инструмента

Теперь, когда вы закончили хонингование, проверка остроты токарного инструмента является последним шагом в процессе заточки. Это необходимо для обеспечения оптимальной производительности. Вот как проверить остроту токарного станка:

Проверка края

Удерживая край токарного инструмента напротив ногтя большого пальца, аккуратно проведите им по поверхности. Если инструмент легко сбривает кусочек вашего ногтя, он достаточно острый для использования. Если это не так, продолжайте заточку, пока не будет достигнут желаемый уровень резкости.

Проверка реза

Проверка токарного станка на куске дерева, чтобы убедиться, что он режет чисто и гладко. Если рез грубый или неровный, инструмент может нуждаться в дополнительной заточке.

Вывод

В заключение, заточка токарных инструментов является важным аспектом успешной токарной обработки дерева. Вот некоторые выводы:

- Токарные инструменты необходимо регулярно затачивать, чтобы поддерживать их производительность и эффективность.

- Использование острых токарных инструментов обеспечивает более гладкую и точную резку, снижает риск несчастных случаев и продлевает срок службы инструментов.

- Правильная подготовка шлифовального станка, понимание геометрии инструмента токарного станка и хонингование инструмента являются важными этапами в процессе заточки.

- Доступны различные типы шлифовальных и хонинговальных инструментов, каждый из которых имеет свои преимущества и области применения.

- Проверка заточки токарного инструмента перед использованием необходима для обеспечения оптимальной производительности и получения удовольствия от токарной обработки дерева.

Использование острых токарных инструментов имеет решающее значение для успешной токарной обработки дерева.

Никакой переточки для стружколома. Никаких причудливых углов повторной заточки кромки для заточки кромки. Я лично считаю, что вы выиграли.”

Никакой переточки для стружколома. Никаких причудливых углов повторной заточки кромки для заточки кромки. Я лично считаю, что вы выиграли.”  раздел «Заточка»).

раздел «Заточка»). .

.

Форма и глубина канавки имеют решающее значение для оптимальной производительности.

Форма и глубина канавки имеют решающее значение для оптимальной производительности. Убедитесь, что шлифовальный станок чист и на нем нет мусора или остатков предыдущих сеансов заточки. Очистите шлифовальный круг и подручник проволочной щеткой или чистящим раствором.

Убедитесь, что шлифовальный станок чист и на нем нет мусора или остатков предыдущих сеансов заточки. Очистите шлифовальный круг и подручник проволочной щеткой или чистящим раствором.