В помощь будущему автомеханику – рубка

Рубка металла

Общие понятия о рубке. Сущность процесса резания металла

Инструменты для рубки

Техника рубки

Приемы рубки

Механизация рубки

Безопасность труда при рубке

1. Общие понятия о рубке. Сущность процесса резания металла

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски.

Крупные заготовки рубят на плите или наковальне, а особо крупные – на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой.

В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором – от 1,5 до 2 мм.

Точность обработки, достигаемая при рубке, составляет 0,4-1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый при помощи режущих инструментов.

Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник).

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена.

В зависимости от того, как будет заострен режущий клин, как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов.

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

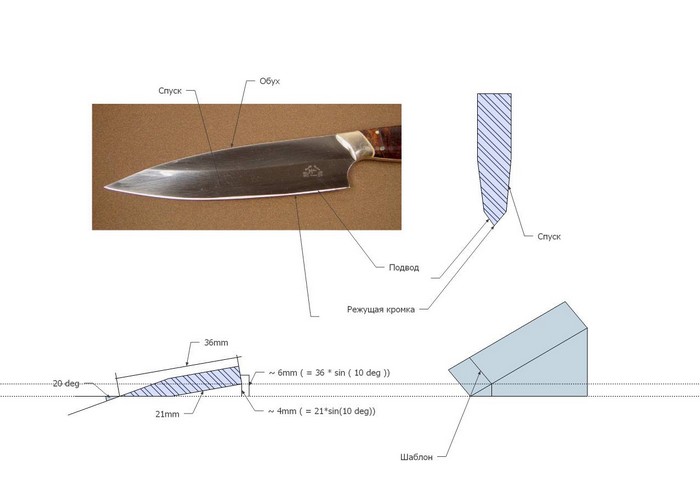

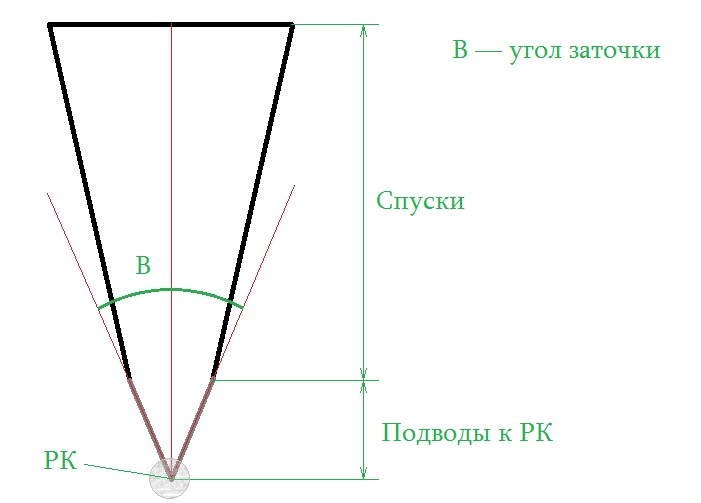

Грань, по которой сходит стружка при резании, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, – задней.

Пересечение передней и задней граней образуют режущую кромку, ширина которой у зубила обычно 15 – 25 мм.

Угол заострения β (бэта) – угол, образованный между передней и задней поверхностями инструмента.

Угол резания δ (дельта) – угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е. δ = β + α.

Передний угол γ (гамма) – угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Задний угол α (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 – 8°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания. Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

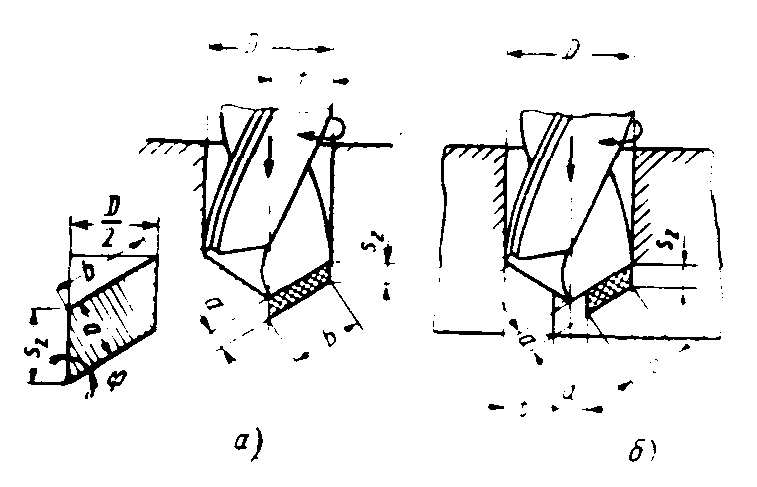

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

Различают два основных вида работы клина:

ось клина и направление действия силы Р перпендикулярны поверхности заготовки. В этом случае заготовка разрубается;

ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

2. Инструменты для рубки

Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8Хф.

Зубило состоит из трех частей: рабочей, средней и ударной.

Рабочая часть зубила представляет собой стержень с клиновидной режущей частью (лезвие) на конце, заточенной под определенным углом.

Ударная часть (боек) сделана суживающейся кверху, вершина ее закруглена.

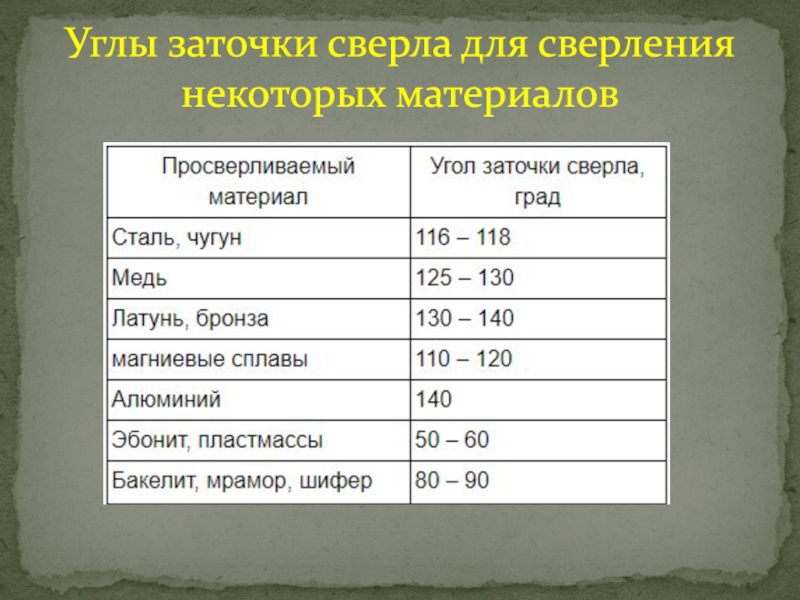

Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла.

За среднюю часть зубило держат при рубке.

Рекомендуемые углы заострения зубила для рубки некоторых материалов следующие (град):

Для твердых материалов (твердая сталь, бронза, чугун)…. 70

Для материалов средней твердости (сталь) ….. 60

Для мягких материалов (медь, латунь) … 45

Для алюминиевых сплавов …… 35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16, 20 мм.

Рабочая часть зубила на длине 0,3 – 0,5 закаливается и отпускается.

После термической обработки режущая кромка должна иметь твердость HRC 53 – 59, боек – HRC 35 – 45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски стальную полосу марки Ст6 толщиной 3 мм и шириной 50 мм.

После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части зубила. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

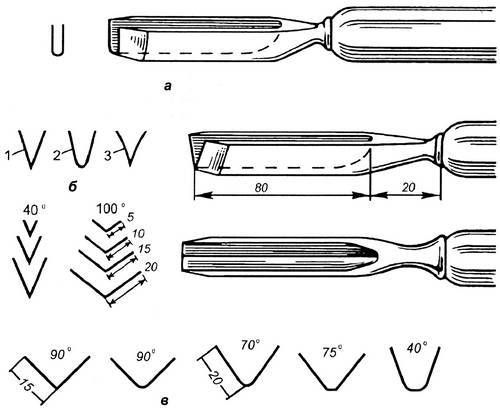

Крейцмейсель отличается от зубила более узкой режущей кромкой, предназначен для вырубания узких канавок, шпоночных пазов и т. п.

Однако довольно часто им пользуются для срубания поверхностного слоя с широкой плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом.

Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

Для вырубания профильных канавок – полукруглых, двугранных и других применяют специальные крейцмейсели, называемые канавочниками, отличающиеся от крейцмейселя только формой режущей кромки.

Канавочники изготовляют из стали У8А длиной 80, 100, 120, 150, 200, 300 и 350 мм, с радиусом закругления 1; 1,5; 2,0; 2,5 и 3,0 мм.

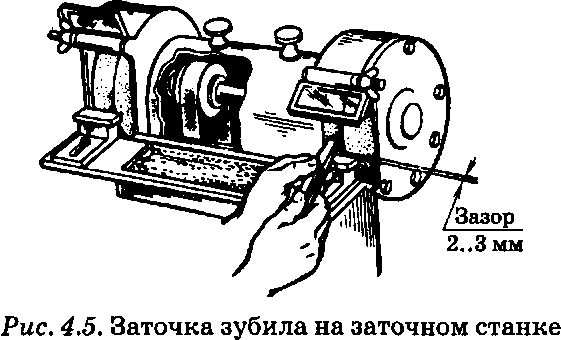

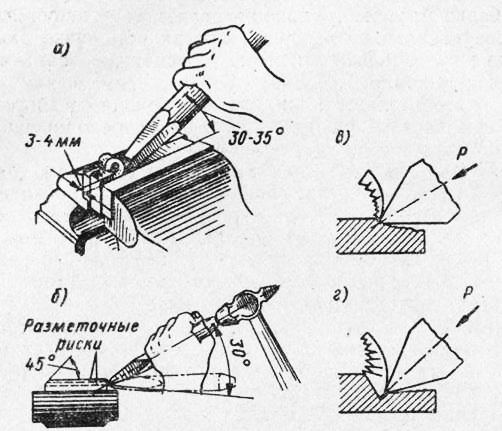

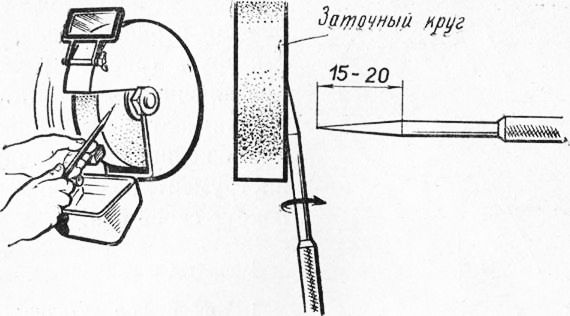

Заточка зубил на станке вручную.

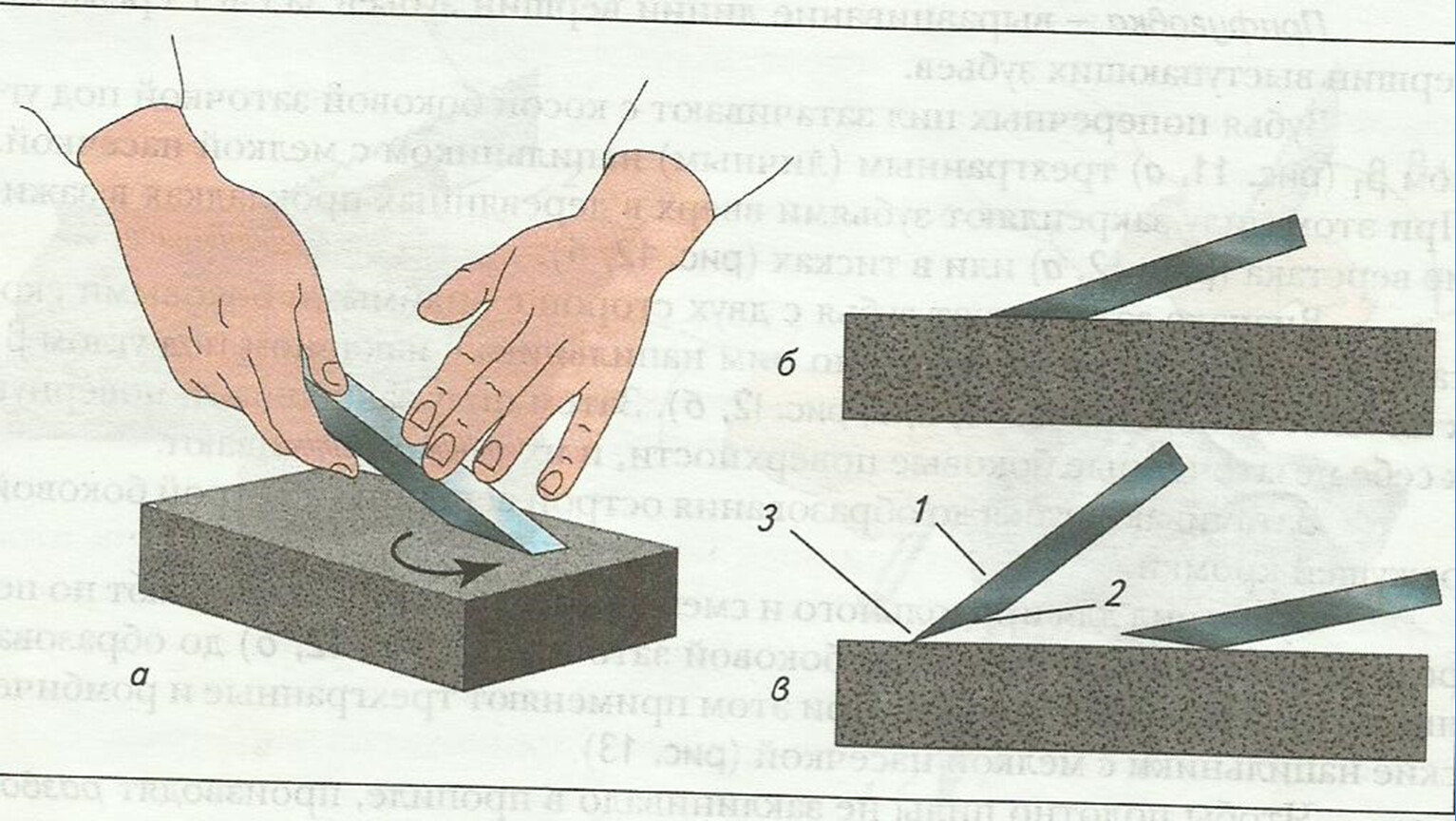

Заточка зубил и крейцмейселей производится на заточном станке. Для заточки зубило или крейцмейсель накладывают на передвижной подручник и с легким нажимом медленно передвигают по всей ширине шлифовального круга, периодически поворачивая инструмент то одной, то другой стороной.

Не следует допускать сильных нажимов на затачиваемый инструмент, так как это приводит к перегреву режущей кромки, в результате чего лезвие теряет первоначальную твердость.

Перед заточкой инструмента подручник устанавливают как можно ближе к заточному кругу.

Зазор между подручником и заточным кругом должен быть не более 2 – 3 мм, чтобы затачиваемый инструмент не мог попасть между кругом и подручником.

Заточку лучше всего вести с охлаждением водой, в которую добавлено 5% соды, или на мокром круге.

Несоблюдение этого условия вызывает повышенный нагрев, отпуск и уменьшение твердости инструмента, а следовательно, и стойкости в работе.

Боковые грани после заточки должны быть плоскими, одинаковыми по ширине и с одинаковыми углами наклона.

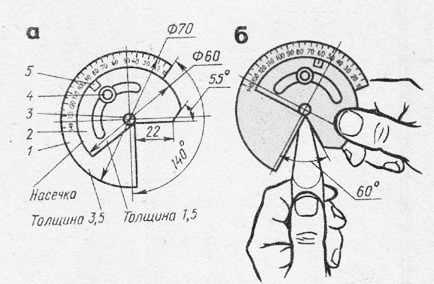

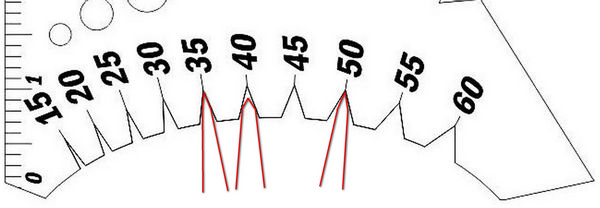

Проверка угла заточки зубила.

После заточки зубила или крейцмейселя с режущих кромок снимают заусенцы.

Величина угла заострения проверяется шаблоном, представляющим собой пластинки с угловыми вырезами 70, 60, 45 и 35°.

Слесарные молотки с круглым бойком изготовляют шести номеров:

молотки №1 массой 200 г рекомендуется применять для инструментальных работ, а также для разметки и правки;

молотки № 2 массой 400 г, № 3 – 500 г и № 4 – 600 г – для слесарных работ;

молотки № 5 – 800 г и № 6 – 1000 г применяются редко (при ремонтных работах).

Слесарные молотки

№ 1 массой 50 г, № 2 – 100 г и № 3 – 200 г – для слесарно-инструментальных работ;

№4 – 400 г, №5 – 500 г, №6 – 600 г – для слесарных работ, рубки, гибки, клепки и др.;

№7 – 800 г и №8 – 1000 г применяют редко (при выполнении ремонтных работ).

Для тяжелых работ применяют молотки массой от 4 до 16 кг, называемые кувалдами.

Противоположный бойку конец молотка называется носком.

Носок имеет клинообразную форму, скругленную на конце.

Носком пользуются при правке, расклепывании и т. д.

д.

Бойком наносят удары по зубилу или крейцмейселю.

Изготовляют молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8.

В средней части молотка имеется отверстие овальной формы, служащее для крепления рукоятки.

Рабочие части молотка – боек квадратной или круглой формы и носок клинообразной формы – термически обрабатывают до твердости HRC 49 – 56.

Рукоятку молотка делают из твердых пород дерева (кизила, рябины, дуба, клена, граба, ясеня, березы или из синтетических материалов).

Рукоятка имеет овальное сечение, отношение малого сечения к большому 1:1,5, т. е. свободный конец в 1,5 раза толще конца, на который насаживается молоток.

Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши).

Толщина клиньев в узкой части 0,8 – 1,5 мм, а в широкой – 2,5 – 6 мм.

Если отверстие молотка имеет только боковое расширение, забивают один продольный клин; если расширение идет вдоль отверстия, то забивают два клина, и наконец если расширение отверстия направлено во все стороны, забивают три стальных или три деревянных клина, располагая два параллельно, а третий перпендикулярно к ним.

Правильно насаженным считается молоток, у которого ось рукоятки образует прямой угол с осью молотка.

Помимо обычных стальных молотков в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов.

При ударах, наносимых мягким молотком, поверхность материала заготовки почти не повреждается.

Из-за дефицитности меди, свинца и быстрого износа эти молотки мало эффективны и не всегда удобны в эксплуатации.

В целях экономии металлов медные или свинцовые вставки заменяют резиновыми, более дешевыми и эффективными в работе.

Такой молоток состоит из стального корпуса, на цилиндрические концы которого надеты накостыльники из твердой резины.

Резиновые накостыльники достаточно стойки против ударов и при износе легко заменяются новыми.

Молотки этой конструкции применяют при точных сборочных работах, особенно когда приходится иметь дело с деталями невысокой твердости.

В некоторых случаях, в особенности при изготовлении изделий из тонкого листового железа, применяют деревянные молотки (киянки).

Киянки бывают с круглым и прямоугольным ударниками.

3. Техника рубки

Для рубки используют возможно более прочные и тяжелые тиски (предпочтительно стуловые).

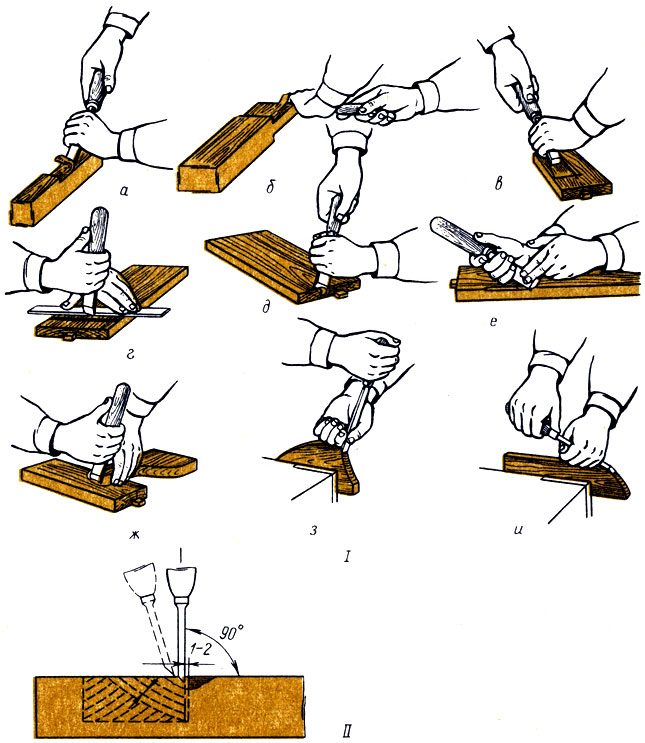

Правильное положение корпуса, держание (хватка) инструмента при рубке – существенные условия высокопроизводительной работы.

Для слесарной рубки используют поворотные и не поворотные параллельные тиски с шириной губок 100 -140 мм.

Для тяжелой кузнечной рубки применяют стуловые тиски с шириной губок от 130 до 150 мм, которые крепят на специальной тумбе.

При рубке металла зубилом решающее значение имеет положение рабочего (установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе.

Положение корпуса и ног.

Установка корпуса рабочего при рубке зубилом будет правильной, если корпус выпрямлен и обращен в пол-оборота (45°) к оси тисков, левая нога выставлена на полшага вперед, а угол, образуемый линиями осей ступней, будет составлять 60 – 75° в зависимости от силы удара.

Держание (хватка) зубила.

Зубило берут в левую руку за среднюю часть на расстоянии 15 – 20 мм от конца ударной части.

Удары наносят правой рукой. Левая рука только держит зубило в определенном положении; сильно сжимать в руке зубило не следует.

При движениях правой руки, наносящей удары по зубилу, левая рука играет роль балансира при последовательных установках инструмента.

Держание (хватка) молотка.

Молоток берут правой рукой за рукоятку на расстоянии 15 – 30 мм от конца, обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывая на указательный, крепко сжимая всеми пальцами.

Все пальцы остаются в таком положении при замахе и при ударе. Этот способ называется “нанесение кистевого удара без разжатия пальцев”.

При другом способе хватки в начале замаха мизинец, безымянный и средний пальцы постепенно разжимают и рукоятку молотка охватывают только указательным и большим пальцами.

Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотка. Этот способ называется “нанесение удара с разжатием пальцев”.

В результате получается сильный удар молотка. Этот способ называется “нанесение удара с разжатием пальцев”.

Существенное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком.

Удар может быть кистевым, локтевым или плечевым.

При кистевом ударе замах осуществляют молотком только за счет изгиба кисти правой руки. При этом замахе сгибают кисть в запястье до отказа, разжав слегка пальцы, кроме большого и указательного, при этом мизинец не должен сходить с рукоятки молотка. Затем пальцы сжимают и наносят удар.

Кистевой удар применяют при выполнении точных работ, легкой рубке, срубании тонких слоев металла и т. д.

Во время рубки смотрят на режущую часть зубила, а не на боек, как это часто делает ученик-слесарь, и следят за правильным положением лезвия зубила.

Удары наносят по центру бойка сильно, уверенно и метко. Этот навык приходит после тренировки.

Массу слесарного молотка выбирают в зависимости от размера зубила и толщины снимаемого слоя металла (обычно толщина стружки составляет 1-2 мм) из расчета 40 г на 1 мм длины лезвия зубила.

При работе крейцмейселем массу молотка принимают из расчета 80 г на 1 мм длины лезвия.

При выборе молотка учитывают также и физическую силу рабочего.

Масса молотка для ученика должна быть около 400 г, для молодого рабочего 16 – 17 лет – 500 г, для взрослого рабочего – 600 – 800 г.

Удар осуществляют не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а за счет ускоренного падения молотка.

В момент нанесения удара рукоятку молотка прочно сжимают пальцами: слабо удерживаемый молоток при неточном ударе может отскочить в сторону, что очень опасно.

При локтевом ударе правую руку сгибают в локте.

При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, затем вниз) и предплечье.

Для получения сильного удара руку разгибают достаточно быстро.

Этим ударом пользуются при обычной рубке, при срубании слоя металла средней толщины или при прорубании пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча.

В этом ударе участвуют плечо, предплечье и кисть.

Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей.

Сила удара должна соответствовать характеру работы, а также массе молотка (чем тяжелее молоток, тем сильнее удар), длине рукоятки (чем длиннее рукоятка, тем сильнее удар), длине руки работающего (чем длиннее рука и выше замах, тем сильнее удар).

При рубке действуют обеими руками согласованно (синхронно), метко наносят удары правой рукой, перемещая в определенные промежутки времени зубило левой рукой.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие находилось на линии снятия стружки, а продольная ось стержня зубила находилась под углом 30 – 35° к обрабатываемой поверхности заготовки и под углом 45° к продольной оси губок тисков.

При меньшем угле наклона зубило будет соскальзывать, а не срезать, а при большем – излишне углубляться в металл и давать большую неровность.

Угол наклона зубила при рубке не измеряют, опытный слесарь по навыку ощущает наклон и регулирует его положение движением левой руки.

1, 2

Зубила, ножницы и шаберы

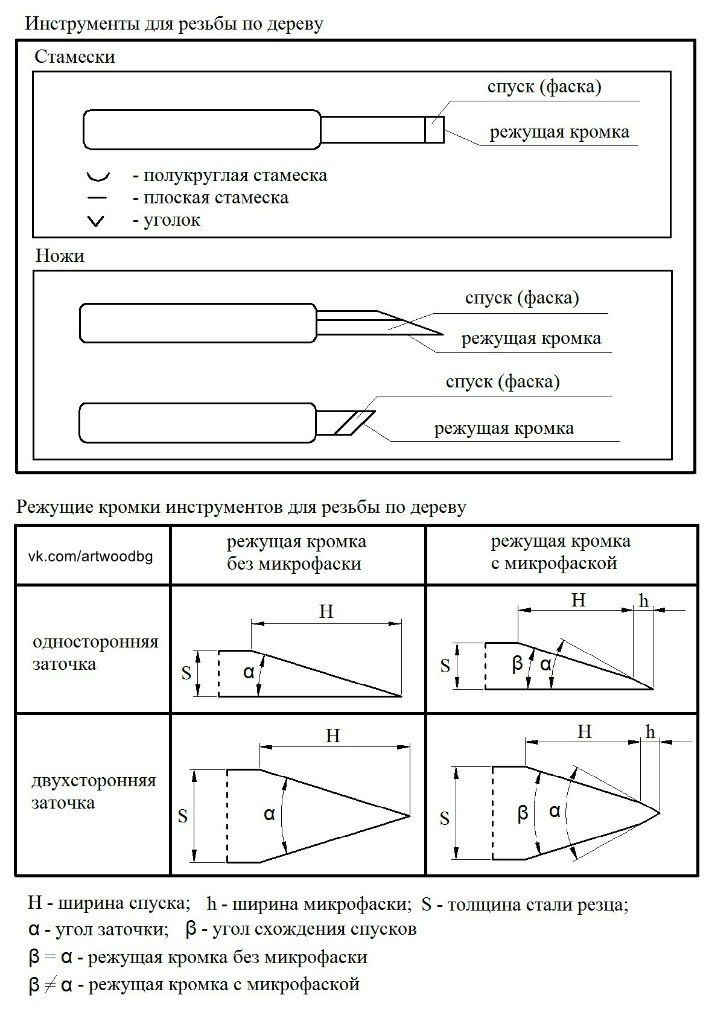

Зубила в отличие от пил и напильников обладают всего одной режущей кромкой, врезающейся в слой металла. Ближайшими “родственниками” зубил являются стамески и долота для обработки древесины, но поскольку металлы значительно прочнее древесины, то углы заострения зубила β имеют намного большее значение.

Для таких твёрдых и прочных материалов, как высокоуглеродистые стали, чугуны, бронзы, угол заострения должен составлять 60-70 градусов, для более мягких материалов (малоуглеродистой стали, латунь, медь) угол заострения составляет 45-60 градусов, а для алюминия, цинка и сплавов этих металлов угол заострения составляет 35 градусов. Контроль угла заточки лезвия зубила производится по специальному шаблону или специальным универсальным угломером. Слесарные зубила изготавливают путём ковки из высокоуглеродистых и инструментальных сталей в виде прутка овального сечения для удобства захвата рукой.

Для прорубания узких канавок (например, шпоночных пазов) используются специальные зубила под названием кренцмессель с узким лезвием. Форма заточки лезвия крецмесселяотличается от заточки лезвия обычного зубила и не только шириной, но и сужением лезвия к стержню – во избежание заклинания лезвия в прорубаемой канавке. Ширина крецмесселя начинается с 2 мм, а угол заострения у крецмесселей такой же, как у обычных зубил.

Но канавки бывают не только прямоугольные, но и скругленные – для этого существуют специальные зубила под названием канавочники. Для заточки лезвия зубил используют точильные круги из электрокорунда (зернистость 40-63).

Зубила снимают стружку ударным способом, а ножницы производят разрезание металла путём сдвига. Усилие сдвига создаётся встречно движущимися лезвиями от нажима рукой или рычагом.

Слесарные ножницы мало отличаются от хозяйственных, бытовых, портняжных, парикмахерских или хирургических ножниц, но у слесарных ножниц сравнительно короткие режущие лезвия и более длинные ручки, на которые нажимают рукой. Соотношения длины лезвий и рукояток у обычных слесарных ножниц около 1:3, а у ножниц для особо сложных условий рукоятки ещё длиннее. Изготавливают слесарные ножницы из инструментальных марок углеродистых сталей, а режущие кромки затачивают и закаливают. Угол заострения режущих кромок слесарных ножниц обычно составляет 20-30 градусов, так как меньший угол приводит к быстрому затуплению лезвий и даже их выкрашиванию, а при увеличении угла заострения ножницами резать труднее.

Соотношения длины лезвий и рукояток у обычных слесарных ножниц около 1:3, а у ножниц для особо сложных условий рукоятки ещё длиннее. Изготавливают слесарные ножницы из инструментальных марок углеродистых сталей, а режущие кромки затачивают и закаливают. Угол заострения режущих кромок слесарных ножниц обычно составляет 20-30 градусов, так как меньший угол приводит к быстрому затуплению лезвий и даже их выкрашиванию, а при увеличении угла заострения ножницами резать труднее.

Слесарные ножницы с прямыми лезвиями так и называются прямыми, предназначены для разрезания металлов по прямым линиям, но бывают правыми или левыми. Правый ножницы имеют скос на режущей кромке лезвий с правой стороны и предназначены для обрезания левой кромки. Левые ножницы, соответственно, имеют скос на кромках с левой стороны, и такие ножницы предназначены для обрезания правой кромки металла.

Для криволинейных разрезов служат кривые слесарные ножницы с криволинейными режущими лезвиями. Криволинейными ножницами можно резать металл по кривой и вырезать кривые отверстия, правда, довольного большого радиуса кривизны. Для фигурной резки металла с малыми радиусами кривизны выпускаются специальные ножницы, но по прямой линии такими ножницами резать практически невозможно.

Для фигурной резки металла с малыми радиусами кривизны выпускаются специальные ножницы, но по прямой линии такими ножницами резать практически невозможно.

Резать ножницами длинные кромки или разрезать большие листы металла неудобно, поэтому для длинных листов выпускаются специальные слесарные ножницы с отогнутыми лезвиями – они позволяют работать, держа руку над листом.

Прямые ручные слесарные ножницы режут железо, и малоуглеродистую сталь толщиной до 1 мм, ножницы для криволинейных и фигурных разрезов до 0,8 мм. Но для достижения таких результатов лучше всего зажать одну рукоятку ножниц в тисках. Большими возможностями обладают так называемые стуловые ножницы, которые почему – то иногда неправильно называю “силовыми”. Название Стуловыми появилось исторически потому, что такие ножницы можно было крепить к опоре, стулу (как и “стуловые тиски”). У Стуловых ножниц одна из рукояток длиннее другой, предназначенной для закрепления, – теперь её просто закрепляют в тисках. Увеличенный рычаг Стуловых ножниц позволяет резать металл толщиной до 3 мм. А для разрезания более толстого металла используют рычажные ножницы, которые являются уже стационарной конструкцией. Рычажными ножницами сравнительно легко можно разрезать лист стали толщиной до 4 -5 мм, алюминия – до 6мм, хотя толщина разрезаемого металла сильно зависит от размеров рычага ножниц. Последнее время в продаже появились универсальные бытовые ножницы с зазубренными режущими лезвиями, которыми – по заверению производителей – можно резать всё, что угодно, и в том числе металл. Обычно у таких ножниц одно из лезвий выполнено с насечкой в виде мелких зубьев, хотя сама режущая кромка прямая. Процесс разрезания материала такими ножницами отличается от такого процесса разрезания обычным лезвием тем, что мелкие зубчики вызывают увеличение усилия сдвига на месте вершин зубьев и таким образом позволяют резать более прочный материал. На тонких и непрочных материалах типа бумаги линия разреза мало отличается от разреза обычными ножницами, а линия разреза на металле становится мелкозубчатой.

А для разрезания более толстого металла используют рычажные ножницы, которые являются уже стационарной конструкцией. Рычажными ножницами сравнительно легко можно разрезать лист стали толщиной до 4 -5 мм, алюминия – до 6мм, хотя толщина разрезаемого металла сильно зависит от размеров рычага ножниц. Последнее время в продаже появились универсальные бытовые ножницы с зазубренными режущими лезвиями, которыми – по заверению производителей – можно резать всё, что угодно, и в том числе металл. Обычно у таких ножниц одно из лезвий выполнено с насечкой в виде мелких зубьев, хотя сама режущая кромка прямая. Процесс разрезания материала такими ножницами отличается от такого процесса разрезания обычным лезвием тем, что мелкие зубчики вызывают увеличение усилия сдвига на месте вершин зубьев и таким образом позволяют резать более прочный материал. На тонких и непрочных материалах типа бумаги линия разреза мало отличается от разреза обычными ножницами, а линия разреза на металле становится мелкозубчатой. Но зато такими ножницами легко режется жесть и даже более толстый листовой металл.

Но зато такими ножницами легко режется жесть и даже более толстый листовой металл.

Для всех слесарных ножниц важен минимальный зазор между лезвиями, потому что при увеличении этого зазора ножницы начинают сминать разрезаемый материал.

Для перерезания арматуры существуют двухрычажные ножницы, в которых для получения более мощного усилия резания используется последовательное применение двух рычажных систем. Такими двухрычажными ножницами можно перекусывать прутки из легированной стали диаметром до 5 мм, а из простой углеродистой – до 8 мм.

Нельзя ни вспомнить про обычные торцовые кусачки, которыми можно перекусывать гвозди – от ножниц кусачки отличаются тем, что плоскость режущих кромок размещена параллельно оси вращения рычагов, в то время как у ножниц режущие кромки перпендикулярны оси вращения (подробнее о кусачках см. раздел 2.9. “Плоскогубцы, клещи и пассатижи”).

Но снимать стружку с поверхности металла можно не только ударами зубила. Необходимость снимать тонкую стружку и получать ровную поверхность, подгонять поверхности друг к другу или строго выдерживать размеры и форму криволинейных сопрягаемых поверхностей – задача довольно частая. Снятие весьма тонкого слоя металла производится путём соскабливания инструментами под названием шабер. Шаберы бывают плоскими, трёхгранными и фасонными с самыми различными формами режущей кромки. Если проводить аналогию со столярным инструментом, то шабер очень близок к цикле.

Снятие весьма тонкого слоя металла производится путём соскабливания инструментами под названием шабер. Шаберы бывают плоскими, трёхгранными и фасонными с самыми различными формами режущей кромки. Если проводить аналогию со столярным инструментом, то шабер очень близок к цикле.

Шаберы изготавливают из высокоуглеродистой инструментальной стали, и закаливают до высокой твёрдости режущей кромки – именно поэтому шаберы иногда изготавливают из напильников, удаляя с режущей кромки насечку. Плоский шабер по внешнему виду напоминает столярное долото и стамеску. Угол заострения у плоского шабера, как правило, равен 90 градусам. При меньшем угле заострения шабер начинает глубоко врезаться в металл и оставлять глубокие полосы – но для грубой шабровки это вполне приемлемо, и такие шаберы затачивают на угол 75-80 градусов. Плоские шаберы используются для снятия стружки с плоских поверхностей.

Трёхгранный шабер – чаще всего старый трёхгранный напильник, и используются трёхгранные шаберы для снятия стружки с криволинейных поверхностей, чаще всего для подготовки поверхностей вкладышей подшипников скольжения.

Фасонные шаберы используются для снятия стружки внутри пазов, канавок, желобков и других выемок и выступов самой разнообразной формы. Поэтому фасонные шаберы – это набор стальных пластин разнообразной формы, соответствующей форме выемки или выступа.

Заточка режущей поверхности шабера производится на точильном круге с охлаждением, чтобы не отпустить металл и не снизить твёрдость затачиваемой кромки. После заточки на кругу обязательно производится доводка или правка лезвия шабера на мелкозернистом бруске с каплей масла.

Острая режущая кромка шабера требует тщательного ухода – примерно через 1,5 часа работы шабером его лезвие требует правки на бруске, а через 4-5 часов работы необходима повторная заточка. Пришабривание – выравнивание поверхности или подгонка сопрягаемых поверхностей – производится с постоянным контролем покраске, когда выявляются выступающие участки поверхности.

Закалка кернера, чертилки, ножек циркуля. Заточка зубил и крейцмейселей.

Практическая работа №2. Закалка кернера, чертилки, ножек циркуля. Заточка зубил и крейцмейселей

Закалка кернера, чертилки, ножек циркуля. Заточка зубил и крейцмейселей

Цель:

1.Изучить технологию заточки зубил, крейцмейселей.

2.Упражнение в заточке кернера, чертилки, ножек циркуля.

3. Научиться по данному заданию обработки детали выбирать необходимый слесарный инструмент.

Задание и методические рекомендации

1. Изучить основные теоретические положения и кратко их изложить по предложенной форме.

Содержание отчета

1.Наименование и цель работы.

2.Оборудование и материалы, используемые в работе.

3.Основные положения по теоретическому материалу(кратко).

4.Описание экспериментальной части работы и полученные результаты с необходимым графическим материалом, анализом, выводами.

5.Обоснованное решение указанной преподавателем задачи.

Содержание работы

Заточка и заправка разметочного инструмента

Заточка чертилки на электроточиле (а) и заточенная чертилка (б)

Устанавливают подручник электроточила так, чтобы зазор между ним и абразивным (заточным) кругом не превышал 2 — 3 мм. Включив электроточило, берут обеими руками чертилку и, опираясь левой рукой на подручник, вращают чертилку вокруг своей оси. Затачивают на боковой поверхности абразивного круга под небольшим углом к ней. Рабочую часть чертилки затачивают на длину 15 — 20 мм.

Заточка кернера

Заточка кернера

Отрегулировав зазор между подручником и заточным кругом, берут кернер обеими руками и располагают под углом 30 — 40° к периферии, а не к боковой поверхности круга, как при заточке чертилки. Включив электроточило, поворачивают кернер вокруг своей оси, опираясь левой рукой на подручник. Проверяют углы заточки шаблонами.

Проверяют углы заточки шаблонами.

Проверка заточки кернера по шаблону

Углы заточки для стали, чугуна, бронзы 60°, для мягких металлов 45°.

Заточка разметочного циркуля

Заточка ножек разметочного циркуля

Готовят станок так же, как и при заточке чертилки и кернера. Ножки циркуля затачивают на боковой поверхности абразивного круга. Вместе сведенные ножки циркуля затачивают с четырех сторон на длину 15 — 20 мм так, чтобы острия обеих ножек сходились в одной точке.Заправляют ножки циркуля на бруске. При работе на электроточиле надо пользоваться защитным экраном или очками.

Вопросы

Из каких частей состоит электроточило?

Перечислите правила безопасной работы на электроточиле.

На какой поверхности абразивного круга затачивают чертилки?

Расскажите о последовательности заточки кернера.

Как затачивают разметочный циркуль?

Упражнения

Проверьте состояние чертилок, кернеров и заправьте их.

Проверьте, исправлен ли циркуль, и подготовьте его к работе.

Заточка зубил, бородков и кернеров

Независимо от того, нужно ли перековать износившийся рабочий конец инструмента или отковать заново, его надо прежде всего нагреть. В домашних условиях это можно сделать в печи, на газовой плите, примусе, паяльной лампой.

Рабочий конец инструмента нагревают до светло-красного цвета и отковывают на наковальне. Следите за тем, чтобы не перекалить сталь, так как она от этого становится хрупкой и непригодной для дальнейшего использования. Не следует допускать, чтобы сталь нагревалась до желтого каления или до такого состояния, когда на поверхности появится окалина, чему способствует слишком быстрое нагревание. Медленное нагревание благоприятствует успешной ковке. Ковать нужно тяжелым молотком, нанося по поверхности частые и сильные удары. Чем тяжелее молоток, тем больше можно сделать при одном нагревании.

Медленное нагревание благоприятствует успешной ковке. Ковать нужно тяжелым молотком, нанося по поверхности частые и сильные удары. Чем тяжелее молоток, тем больше можно сделать при одном нагревании.

Рис. Закалка и заточка зубил, бородков, кернеров: А — опускание нагретого инструмента в воду при закалке; Б — зачистка поверхности инструмента перед отпуском; В — цвета побежалости на поверхности правильно закаленного и отпущенного инструмента; Г—заточка зубила; Д — заточка бородка или кернера; Е — способ заточки рабочего конца бородка.

Процесс закалки одинаков как при изготовлении нового инструмента, так и при ремонте. Нижний рабочий конец на расстоянии 5—7 см нагревают до темно-красного каления. Затем инструмент опускают в посуду с чистой водой (рис., А) на глубину примерно 20—25 мм и держат в ней до тех пор, пока металл под водой потемнеет (но только до поверхности воды, выше инструмент по-прежнему должен оставаться красным). После этого зубило вынимают из воды и его лезвие быстро зачищают куском шлифовального круга, напильником или навернутой на кусок железа наждачной шкуркой (рис., Б). На зачищенном месте появятся меняющиеся цвета побежалости (температуры цветов побежалости даны в приложении). Цвета побежалости появляются в результате образования пленки окислов на поверхности металла. Каждому цвету соответствует определенная температура. От неохлажденной части инструмента тепло переходит в закаливаемую часть, и, когда последняя нагреется до температуры, соответствующей фиолетово-синему цвету побежалости, зубило снова окунают в воду сначала наполовину, а затем полностью для окончательного охлаждения. Последняя операция называется отпуском стали. Разные зоны правильно закаленного и отпущенного инструмента должны иметь цвета, показанные на рисунке, В.

После этого зубило вынимают из воды и его лезвие быстро зачищают куском шлифовального круга, напильником или навернутой на кусок железа наждачной шкуркой (рис., Б). На зачищенном месте появятся меняющиеся цвета побежалости (температуры цветов побежалости даны в приложении). Цвета побежалости появляются в результате образования пленки окислов на поверхности металла. Каждому цвету соответствует определенная температура. От неохлажденной части инструмента тепло переходит в закаливаемую часть, и, когда последняя нагреется до температуры, соответствующей фиолетово-синему цвету побежалости, зубило снова окунают в воду сначала наполовину, а затем полностью для окончательного охлаждения. Последняя операция называется отпуском стали. Разные зоны правильно закаленного и отпущенного инструмента должны иметь цвета, показанные на рисунке, В.

Если отпустить инструмент при пониженной температуре и недостаточной выдержке, он будет более твердым, но хрупким; наоборот, длительный отпуск при повышенной температуре приведет к понижению твердости.

При охлаждении сталь сжимается неравномерно, что нередко приводит к образованию трещин, особенно у поверхности охлаждающей воды. Если нагретый для закалки инструмент опустить в воду и держать неподвижно, погруженная в воду часть может даже отломиться в процессе охлаждения или при эксплуатации. Чтобы избежать этого, инструмент нужно быстро перемещать в воде вверх и вниз.

Закаленное лезвие инструмента трудно поддается обработке напильником, поэтому его затачивают обычно на механическом наждачном точиле. Можно, конечно, воспользоваться и точильным бруском, но в этом случае потребуется много времени и силы.

Затачивая зубило на механическом точиле, следует быть очень внимательным и не допускать чрезмерного нагревания режущей кромки, что приводит к потере прочности. Рекомендуется периодически охлаждать инструмент водой, чаще отводить его от точильного круга и прижимать его к точилу не слишком сильно. Способ заточки зубила показан на рисунке Г.

Кернеры, бородки и пробойники закаливают и отпускают точно так же, как и зубила. Их конец после отпуска должен иметь темно-коричневый, почти фиолетовый цвет побежалости, а остальная часть должна быть фиолетового цвета. Эти инструменты лучше закаливать на всю длину, причем заточку до нужной формы лучше производить до закалки. На рисунке Д показан способ заточки бородков (стрелками показано направление вращения точила и бородка). Чтобы конец бородка заточить строго перпендикулярно его продольной оси, можно воспользоваться приспособлением, показанным на рисунке Е. В деревянном бруске просверливают отверстие, равное меньшему диаметру конца бородка. Затем в отверстие вставляют бородок так, чтобы его конец был на уровне поверхности бруска. Лучше, если брусок будет закреплен на станине точила неподвижно.

| Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь http://bibt.ru Адрес этой страницы Слесарное зубило (рис. 84, а). Изготовляется из инструментальной углеродистой стали У7А или У8А и состоит из трех частей: рабочей, средней и головки. Средняя часть 3 зубила имеет форму, удобную для держания во время рубки. Чаще всего зубило имеет эллипсное или многогранное сечение. Ребра зубила обязательно должны быть запилены и зачищены. Головка 4 зубила делается всегда на конус и несколько выпуклой (сферической). Такая форма дает возможность уменьшить площадь, по которой наносится удар, и тем самым обеспечивает центрирование ударов молотком. Рис. 84. Слесарные зубила: а – зубило, б – крейцмейсель, в – канавочник: 1 – угол заточки, 2 – рабочая часть, 3 – средняя часть, 4 – головка Зубила применяются длиной 100, 125, 150, 175 и 200 мм. Рабочая часть зубила закаливается на длину 25-30 мм и отпускается до твердости HRC = 52-57. Ударная часть (головка) зубила закаливается на длину 15-25 мм и отпускается до твердости HRC 32-40. При испытании зубила на прочность и стойкость им нужно отрубить зажатую в тиски стальную полосу марки Ст. 2 толщиной 4 мм, шириной 50 мм. После испытания при наружном осмотре на рабочей части зубила не должно быть обнаружено вмятин, выкрошенных мест и заметных следов притупления. Степень закалки зубила можно определить при помощи личного напильника, который при обработке закаленного конца зубила почти не должен снимать металл или оставлять только незначительный след. Недостаточно крепко закаленное острие будет поддаваться обработке напильником. Если даже при правильной закалке зубило неустойчиво, то это значит, что оно сделано из неподходящего сорта стали или при закалке допущен пережог. Крейцмейсель (рис. 84, б). Предназначен для вырубания узких канавок и шпоночных пазов, срубания заклепок и т. п. Однако довольно часто им пользуются перед применением зубила для обрубки больших плоскостей. Например, если нужно обрубить всю верхнюю грань чугунной широкой плиты, то обработка будет легче и точнее, если предварительно крейцмейселем прорубить канавки, а затем снять оставшуюся часть зубилом. Крейцмейсель представляет собой зубило с более узкой режущей частью. Углы заточки и все остальные элементы точно такие же, как и у обычного зубила. При испытании крейцмейселя им нужно вырубить шпоночную канавку глубиной не менее 3 мм, шириной, равной ширине режущей кромки на длину 40-50 мм в плите или стержне соответствующего диаметра из стали Ст. 6. При наружном осмотре после испытания на рабочей части крейцмейселя не должно быть обнаружено вмятин, выкрошенных мест и следов притупления. Канавочник (рис. 84, в). Применяют для вырубания профильных канавок: полукруглых, двугранных и т. п. От крейцмейселя он отличается только формой режущей кромки. Перейти вверх к навигации |

Уголки и профили режущих кромок

Угол скоса

Угол скоса – это угол между скосом и осью инструмента. Угол скоса имеет ряд эффектов. Он определяет «угол кромки» инструмента (за исключением долот, которые заточены с обеих сторон, так что это сумма углов скоса). Это также угол резания на канавках, когда скос находится в контакте с деревом. Угол скоса определяет прочность кромки – большие углы имеют более сильные кромки. 45-футовый скос – хорошая прочная кромка.Все, что меньше 30 секунд, и лезвие немного хрупкое для поворота, но может быть использовано в особой ситуации.

Угол скоса также определяет положение ручки относительно направления резки. Небольшой угол приближает ручку к линии разреза: большой угол уводит ручку дальше от линии разреза.

Когда долота и долота имеют длинные фаски. Я бы порекомендовал поставить вторичную фаску, чтобы улучшить контроль над инструментом.

Матовая поверхность для надежного захвата

Дерево – ясень или аналогичный

Узкий профиль и ручка для удержания и перекатывания инструмента в фиксаторах

Расширяющая секция для ручки poftci

Матепнан, 3amwineHHt »iw aoTopcK

Эффекты углов скоса

60 “

Конечное положение:

Стартовая позиция

30 “

Изменение положения ручки * ое изменение be.эль угол

Место финиша:

Исходное положение

- Слишком * поворот – угол скоса

Угол скоса

Торговля БОВЦЛ

paBOM

Угол профиля

Угол профиля – это угол между скосом и режущей кромкой. Проще говоря, он определяет самую узкую клинку, которую режет инструмент.

Передний угол

Стандартные скребки плоские сверху, что составляет нулевой передний угол. Добавление отрицательного угла наклона режущей кромки может снизить риск закапывания.

- Влияние угла профиля

Передний угол

Шлифовальный скребок с отрицательной передней кромкой

Шлифовальный скребок с отрицательной передней кромкой

Zero rako измельчение icrapcr

Zero rako измельчение icrapcr

Mmepnan, 3amwineHHt »iw aoTopcK

Угол перекоса

Косое долото скребка с перекосом – это зубило, режущая кромка которого находится не под углом 90 дюймов к оси инструмента. Угол перекоса измеряется от режущей кромки к оси инструмента. Основным эффектом перекоса режущей кромки является изменение положение ручки относительно режущей кромки.Это может значительно улучшить контроль tccl и обеспечить доступ в ограниченные пространства. Хороший угол наклона долота должен составлять 60 футов.

Влияние угла наклона на положение рукоятки инструмента

Прямая кромка

Изогнутая кромка

Скребок с перекосом

Угол наклона зубила

Угол наклона зубила

Скребок косой 3nglo

Квадратный

Зубило косое 60®

Изменение положения ручки при изменении угла наклона

Зубило косое 60®

Изменение положения ручки при изменении угла наклона

Квадратные чиши

МаТепнан, 3amnujeHHbifi aoTopc <нМ npaBOM

Заточка ногтей по мелкой канавке (SFG)

Заточка на глубокой канавке с обратной шлифовкой (DFG}

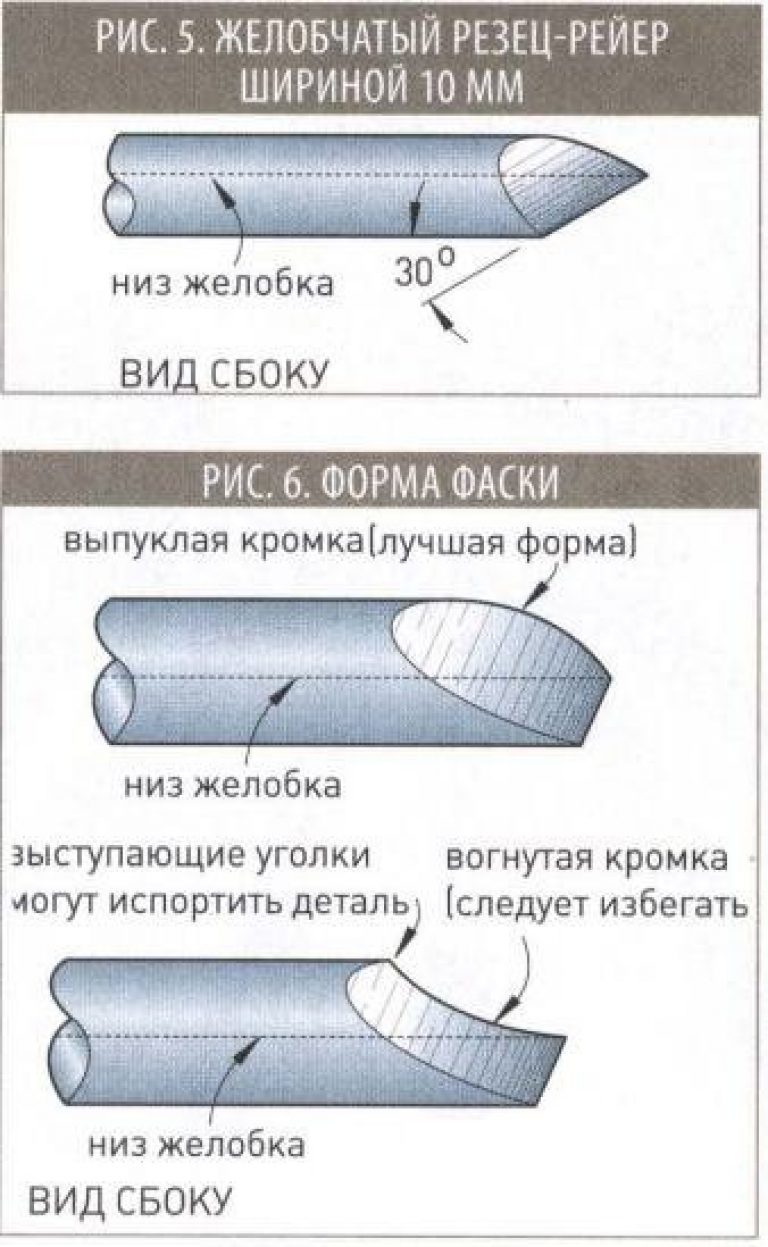

Формы режущих кромок

Передовые формы – это очень визуальные определения.Одно время ноготь назывался “женский ноготь”. Фаска не видна с передней части инструмента. Заточка ногтя является традиционной и долгое время использовалась для обработки канавок с мелкими канавками. Шлифовка мелких деталей, используется для обработки мелких деталей.

Заточка с обратной стреловидностью используется на канавках с глубокими канавками, где кромка проходит гораздо дальше по заготовке, чем при квадратной шлифовке. Некоторая часть скоса будет видна спереди, хотя скользящая кромка будет похожа на шлифовку ногтя.Этот помол был разработан в начале 1980-х годов, когда круглая заготовка из быстрорежущей стали стали использоваться для токарной обработки древесины. Иногда это называют «кельтским» измельчением.

Квадратная шлифовка – это место, где долото просто раскатывают по платформе, создавая квадратную форму, как если бы он был заточен точилкой для карандашей. Обычно он используется для черновой строжки шпинделя.

На скребках и долотах форма режущей кромки не зависит от угла наклона и профиля, и любая форма режущей кромки не может быть создана на шлифовальном станке.

Некоторые скребки являются инструментами для формования; то есть. форма режущей кромки аналогична или полностью совпадает с формой, которую он режет. Есть бусинки, бугорки и клиновидные режущие инструменты. Эти формы заостряются на верхней части инструмента, чтобы не менять форму режущей кромки.

Прочтите здесь: Заточка и уход за инструментом

Была ли эта статья полезной?

% PDF-1.4 % 154 0 объект > эндобдж xref 154 83 0000000016 00000 н. 0000002596 00000 н. 0000002743 00000 н. 0000003376 00000 н. 0000003814 00000 н. 0000004165 00000 н. 0000004250 00000 н. 0000004934 00000 п. 0000005546 00000 н. 0000005698 00000 п. 0000006075 00000 н. 0000006407 00000 н. 0000006521 00000 н. 0000006633 00000 н. 0000007033 00000 п. 0000007420 00000 н. 0000008027 00000 н. 0000008439 00000 н. 0000009596 00000 н. 0000010100 00000 п. 0000010467 00000 п. 0000010681 00000 п. 0000011165 00000 п. 0000011602 00000 п. 0000012018 00000 н. 0000012394 00000 п. 0000013513 00000 п. 0000014672 00000 п. 0000015776 00000 п. 0000016880 00000 п. 0000018022 00000 п. 0000018526 00000 п. 0000018923 00000 п. 0000019010 00000 п. 0000019375 00000 п. 0000019776 00000 п. 0000020271 00000 п. 0000020727 00000 п. 0000021363 00000 п. 0000022753 00000 п. 0000026285 00000 п. 0000031142 00000 п. 0000044415 00000 п. 0000049459 00000 п. 0000050976 00000 п. 0000054774 00000 п. 0000054809 00000 п. 0000054887 00000 п. 0000081479 00000 п. 0000081808 00000 п. 0000081874 00000 п. 0000081990 00000 п. 0000082025 00000 п. 0000082103 00000 п. 0000086240 00000 п. 0000086570 00000 п. 0000086636 00000 п. 0000086752 00000 п. 0000089158 00000 п. 0000089471 00000 п. 0000089853 00000 п. 0000091204 00000 п. 0000091504 00000 п. 0000091589 00000 п. 0000094838 00000 п. 0000095194 00000 п. 0000096666 00000 н. 0000097001 00000 п. 0000097371 00000 п. 0000099231 00000 п. 0000099270 00000 н. 0000099348 00000 н. 0000099473 00000 п. 0000099736 00000 п. 0000099814 00000 н. 0000099939 00000 п. 0000100207 00000 н. 0000100715 00000 н. 0000328722 00000 н. 0000331888 00000 н. 0000504293 00000 н. 0000002419 00000 н. 0000001956 00000 н. трейлер ] / Назад 1052660 / XRefStm 2419 >> startxref 0 %% EOF 236 0 объект > поток hb“b`x0A ,] Sn) 000tY40LM | LLSET Z2 ++ OƂC! KCDƣm \ I% ~ B2aF utt l @ 2 `HqX2IFT01x9 |` 4ae`P>% A

Как затачивать стамески по дереву

Шаг 1 – Используйте направляющую для хонингования

Это изящное маленькое устройство позволит вам увидеть правильный угол скоса зубила.В конце концов, некоторые из вас смогут затачивать долото на глаз, добиваясь правильного угла скоса.

Для остальных из нас, хонинговальная направляющая будет бесполезна в получении долота с оптимальным углом резания.

Как упоминалось выше, долото, только что полученное из коробки, будет иметь угол резания около 25º, однако мы хотим, чтобы наши долота имели фаску до 30º.

Шаг 2 – Параллельно и прямо

Вставляя долото в хонинговальную направляющую, не затягивайте крепежные винты слишком сильно, так как вам нужно убедиться, что конец лезвия точно прямой и параллелен направляющей.

На направляющей нанесены четкие отметки, показывающие, на какой степени вы будете затачивать фаску, в данном случае 30º.

Итак, выровняйте конец долота с отметкой 30 ° на направляющей ровно и параллельно, затяните винты так, чтобы долото было надежно захвачено, а затем отогните направляющую маркера.

Шаг 3. Нанесите масло на точильный камень

Важно, чтобы в начале использования точильного камня вы делали 2 вещи:

- Убедитесь, что камень не двигается во время заточки

- Используйте масло

В нашем видео выше мы закрепили камень в тисках.

Шаг 4 – сначала тяжелое зерно

Сначала используйте твердую сторону точильного камня.

Шаг 5 – Использование масляного камня для заточки долота

Устойчивый и последовательный. Вставив долото в направляющую для хонингования и нанеся немного масла на точильный камень, начните твердо и равномерно перемещать долото по всей длине камня.

Во время заточки долота убедитесь, что ролики на нижней стороне хонинговальной направляющей контактируют с камнем, чтобы обеспечить истинный скос 30º.

Шаг 6 – Чистота и свежесть

Когда вы будете довольны тем, что отшлифовали долото под нужным углом, переверните шлифовальный камень на мелкую зернистость и повторите процесс; Добавьте немного масла, твердо и последовательно перемещайте долото по поверхности камня.

Это делает лезвие стамески красивым, чистым и четким.

Шаг 7 – Удаление заусенцев при заточке долота

De-Burr. Убедившись, что вы заточили долото под желаемым углом, снимите его с направляющей для хонингования и с помощью куска древесины удалите все заусенцы.

Этап 8 – Отрезка лезвия зубила

В этом процессе мы будем следить за тем, чтобы нижняя сторона нашего долота была красивой и плоской, что повысит остроту лезвия.

Нанесите еще немного масла на мелкозернистую сторону камня, затем нанесите плоскую нижнюю часть долота на камень, аккуратно перемещая его по поверхности плавными круговыми движениями.

Как указано выше, удалите заусенцы деревянным ломом.

Заточка долот | Японские ручные инструменты

Заточка долота: сохранение прямого угла

Когда ваше долото или nomi , впервые поступает от производителя инструмента, угол лезвия будет немного больше, или менее острый, чем вы можете пожелать для оптимального использования.Другими словами, его нужно будет затачивать. Поскольку инструменты, методы и предпочтения заточки варьируются от одного плотника к другому, это всего лишь базовое руководство, которое можно использовать в качестве отправной точки.

Чтобы найти правильный угол для вашего долота, вам сначала нужно определить три вещи: тип долота, его предполагаемое использование и тип или твердость древесины, с которой вы будете работать. Вообще говоря, меньший угол предпочтительнее для более тонких операций и более мягкой древесины, в то время как более жесткие требования при грубой работе и / или более твердой древесине требуют более высокого (более тупого) угла лезвия, чтобы лучше удерживать лезвие.

Здесь мы обсудим два основных типа долот:

Зубила для толкания / обрезки ( Kinari Nomi, Usu Nomi, Shinogi Nomi, Sashi Nomi and Tsuki Nomi ): Эти инструменты с длинной или короткой ручкой предназначены для использования отдельно, без помощи молотка или молотка. Более тонкое бритье, обрезка и очистка выполняются с помощью толкающих долот. Толкающие долота требуют относительно небольшого (или острого) угла режущей кромки.Мы предлагаем угол между 26 и 28 градусами в зависимости от ваших предпочтений и других факторов (например, использования и дерева), упомянутых выше.

Ударные долота ( Oire Nomi, Chu Tataki Nomi и Chu Usu Nomi ) и зубила по дереву ( Atsu Nomi, Tataki Nomi ): Как следует из названия, они предназначены для использования с молотком для выполнения глубоких надрезов и при удалении большего количества материала, что требуется при долблении или поперечной стружке.Поскольку они должны выдерживать несколько большее количество злоупотреблений между заточками, мы рекомендуем, чтобы ударное долото имело немного более тупой (менее острый) угол резания – где-то между 28 и 30 градусами, в зависимости от ваших предпочтений и выбора материала.

При заточке долота важно всегда использовать водные камни (натуральные или синтетические) или шлифовальный круг с водяной смазкой, чтобы предотвратить перегрев металла инструмента. Не используйте шлифовальный станок без водяного охлаждения, полировальный круг из войлока или кожи для заточки или заточки зубила, так как это может вызвать перегрев (и, как следствие, изменить состояние) инструмента. Ни Suzuki-ya / suzikitool.com, ни кузнецы не несут ответственности за ущерб, причиненный таким неправильным использованием.

Как правило, вы можете заметить, что плоская нижняя поверхность ( urasuki ) долота представляет собой «полую поверхность», то есть имеет небольшое углубление по внутренней длине (на более широких лезвиях более одной «полости» может быть очевидным). Это сделано для уменьшения площади поверхности, которую необходимо обработать в процессе заточки. Однако очень важно, чтобы во время шлифования или заточки на верхней поверхности ( kireba ) или режущей поверхности лезвия не образовывались полости, так как это может привести к срезанию режущей кромки ( kissaki ) лезвия. становятся хрупкими.

Настройка ваших инструментов – Иллюстрированная резьба по дереву

Основы доведения инструментов до наилучшего состояния для резьбы и их хранения

Крис Пай

Эта статья была впервые опубликована в номере 37 журнала Woodworking Illustrated.

Большинство инструментов для резьбы, которые вы покупаете сегодня, поставляются «уже заточенными», и для студентов моих курсов становится сюрпризом, что первое, что мы делаем, – это их заново точим!

Но ведь, спрашивают, производители знают, что делают? Ну нет.Производители – не резчики по дереву, а продавцы резьбовых инструментов. И этот острый край, вероятно, был отточен молодым человеком, не имеющим никакого интереса или опыта в резьбе по дереву. По многочисленным просьбам производители дадут вам что-то, что поможет вам в этом, но не обязательно то, что вам нужно, чтобы стать мастером резьбы по дереву.

Я скоро объясню почему, а пока поймите, что «Sharp» – это еще не все. И вы не можете предположить, что купленный вами инструмент именно такой, как вам нужен для резьбы по дереву.

Я считаю полезной аналогию: когда вы покупаете гитару, она идет со струнами, которые в магазине, возможно, когда-нибудь настроили, чтобы покупатели могли опробовать инструмент.Никто, кроме, возможно, дальновидного подростка в своей спальне, не поверит, что можно просто начать играть на этой гитаре без проверки и перенастройки, не говоря уже о том, чтобы играть месяцами, не внося регулярных поправок!

Аналогичным образом вы покупаете долбленую дугу «со струнами»; вам все равно нужно проверить, настроен ли он, настроить его, если он не настроен, и держать его в тонусе. Правильная заточка инструментов для резьбы по дереву так же важна, как и настройка гитары. Это не сложно; Требуется гораздо меньше навыков, чем для самостоятельного вырезания, но вам нужно знать, к чему вы стремитесь.

Инструмент может быть острым (и вы достаточно легко это докажете, когда потянетесь за пластырем), но режет плохо! Под плохим я подразумеваю выполнение лишь части того, что он мог бы сделать, более тяжелую работу, чем нужно, и препятствие, а не помощь в контроле. Все дело в форме фаски, которая представляет собой не что иное, как прославленный клин: даже опытные резчики поражаются повышенной производительности своих инструментов, когда они обращают внимание на то, чтобы сделать это правильно.

Таким образом, заточка означает получение этой острой кромки, конечно, но кое-что еще: другие качества, которые дают мне лучшее от моих инструментов.Когда я покупаю новый инструмент для резьбы, я думаю о том, чтобы ввести его в эксплуатацию – ввести его в эксплуатацию, а не просто заточить его. Этот процесс включает в себя гладкую шлифовку ручки и проверку выравнивания лезвия.

Я много писал о заточке резьбовых инструментов в своей книге Инструменты, материалы и оборудование для резьбы по дереву . Используйте эту книгу, чтобы создать резервную копию, расширить и понять смысл этих заметок; У меня здесь есть место только для того, чтобы свести все к основам.

Различные элементы на рабочем конце долота резчика.

Особенности правильно заточенной строжки

При вводе в эксплуатацию инструмента для резьбы необходимо иметь в виду восемь вещей, к которым следует стремиться: Чрезвычайно острый, прямой край, расположенный под прямым углом к лезвию, с присутствующими углами. Плоская внешняя фаска с углом среза 15-20 ° и смягченной пяткой. Меньшая внутренняя фаска 5-10 °.

Режущая кромка

1. Уголки: оставьте их (хотя бы потому, что вы за них заплатили!). Каждый из них похож на острие ножа, и вы будете использовать их в некоторой степени аналогичным образом.

2. Прямая линия от угла к углу: край не должен быть волнистым, выступать посередине (носик) или выступать по углам (крылатый).

3. Лезвие под прямым углом к лезвию: конечно, за исключением косого долота.

4. Острый !: Инструмент должен оставлять полированную фаску без царапин; он производит разрез, который можно оставить как готовую поверхность.

Наружный скос

5. Угол резания 15-20 °: угол, под которым инструмент режет дерево.Я объясню значение и как найти этот угол среза ниже.

6. Плоский: от пятки до края он не должен быть закругленным или пустотелым, и не должен иметь вторичной (микро) фаски.

7. Смягченная пятка: режущая кромка проходит сквозь древесину, покачиваясь на пятке. Слегка закругленный каблук предотвращает появление царапин и облегчает разрез.

Внутренний скос

8. Короткий: 5-10 °: внутренний скос может быть слегка закруглен и сливаться с лезвием.

- Поместите выемку вверх на чистый плоский кусок дерева.

- Медленно переместите канавку вперед, поднимая ручку.

- Когда режущая кромка режет древесину, это угол резания, угол, под которым она режет.

Определение угла резки

Угол резания определяется состоянием фаски, поскольку она трется о древесину и обеспечивает режущую кромку волокнам. По мере увеличения угла ручка поднимается, и ваш контроль над резным инструментом уменьшается: ваши усилия меньше направляются вдоль лезвия и больше – на поворот ручки вперед.Кроме того, больший угол означает, что металлический клин большего размера вдавливается в древесину. Угол около 15-20 ° с внутренним скосом дает хорошую форму клина для большинства резьб по дереву. Я видел, как студенты боролись со скосом 45 °, который производитель накладывает на свой инструмент! Для максимального контроля угол резания должен быть как можно меньше.

Периодически проверяйте углы резания всех ваших резьбовых инструментов . Хонинговальные круги и регулярная шлифовка могут незаметно увеличить угол за счет скругления скоса.

Сзади новый инструмент Pfeil с очень большим углом резания. Вы будете прилагать много усилий для того, чтобы протолкнуть эту выемку, чтобы наклонить ручку вперед. Ваша энергия при проталкивании другого долота проходит напрямую через лезвие с большей эффективностью и большим контролем над инструментом.

Назначение внутренней фаски

Внутренняя фаска значительно изменяет ощущение резьбы от инструмента и его характеристики. Лучший способ убедить себя – это вырезать с помощью двух одинаковых бороздок, одну с внутренней фаской, а другую без внутренней фаски, и сравнить.

Позвольте мне сначала показать вам эту демонстрацию:

Поместите выемку для стамески вверх на чистый плоский кусок дерева.

Медленно переместите канавку вперед, поднимая ручку.

Когда режущая кромка режет дерево, это угол резания, угол, под которым она режет.

Итак, с внутренней фаской: гораздо проще вырезать канавку в перевернутом положении. Без фаски режущая кромка имеет тенденцию зажиматься и погружаться в древесину, а не подниматься из-за поворота на пятке внутренней фаски.Внутренний скос усиливает кромку за счет увеличения общего угла скоса. Это позволяет уменьшить угол резания, поскольку внешний скос может быть длиннее. Внутренний скос облегчает стрижку и выход из глубокого канала между металлическими стенками. Таким образом, резьба имеет особую конфигурацию.

Поперечное сечение резьбовой выемки.

Руководящие принципы

- Сделайте угол для внутреннего скоса достаточно низким, 5-10 °.

- Добавьте внутренний скос на начальном этапе ввода резца в эксплуатацию, прежде чем приступать к внешнему скосу.

- Чем более плоская выемка (т. Е. Чем меньше число) и чем больше она будет использоваться в перевернутом виде, тем длиннее внутренний скос. Таким образом, V-образных инструментов, гнутых канавок и U-образных канавок нужно совсем немного, если они вообще есть.

- Будь храбрым. Я видел, что длина внутренних скосов составляет до 1/4 длины внешнего. Любая внутренняя фаска поможет вам перевернуть инструмент – поэкспериментируйте и попробуйте увеличить!

означает

Нет никакого морального превосходства в заточке с помощью скамейки и скользящих камней, вместо хонингования колес, хотя я действительно думаю, что более медленный и надежный метод лучше всего для начинающих.Силовые колеса быстрые и могут придать вам нежелательную форму, прежде чем вы об этом узнаете. Я считаю, что их лучше всего вводить для ускорения процесса ввода в эксплуатацию, когда вы точно знаете, что делаете.

Руководства по заточке

Когда вы затачиваете, вы удаляете металл – и это все, что вы делаете. Хитрость заключается в том, чтобы удалить его именно так! По мере того, как вы продолжаете, есть два руководства, которые точно расскажут вам, как идут дела: где вам нужно оставить металл на данный момент, а где нужно снять больше:

Отражение света от появляющейся режущей кромки покажет вам, как и где она истончается – когда она острая, эта линия невидима.Различные типы и расположение царапин на фаске подскажут вам, как именно вы представляете фаску на камне.

Белая линия: вы увидите это, посмотрев на самый конец выемки на предмет отраженного света, как если бы вы проверяли развертку. Чем острее инструмент, тем тоньше эта линия.

Умение состоит в том, чтобы уменьшать белую линию постепенно и равномерно, сохраняя при этом скос ровным и под правильным углом резки.

Царапины на фаске: разные типы камней или колес имеют индивидуальные режущие свойства и по-разному истирают или царапают металл фаски.Вы можете посмотреть на эти царапины и увидеть, как вы представляли зазубрины. Сосредоточьтесь на правильной настройке внешнего (и внутреннего) скоса, и когда вы закончите, вы обнаружите, что острота режущей кромки позаботится сама о себе.

Формование и чистовая обработка

Подумайте о процессе заточки в два этапа:

Формовка: используйте грубые верстаки и бруски для быстрого удаления металла. Остановитесь, когда белая линия станет ровной шириной волоса. Выровняйте и распрямите режущую кромку (вы можете отполировать ее на мелком камне, чтобы лучше было видно) из угла в угол.Установите внутренний скос. Установите внешний скос. Лучший совет, который я могу вам дать, – это поднести лезвие к камню под режущим углом, представив, что вы режете кусок дерева.

Для ручной заточки используются грубые и мелкие камни и такие камни. Используйте ремень, чтобы край оставался острым. Я использую маленькое колесо в центре рисунка для формирования внутреннего скоса больших инструментов.

Отделка: Используйте мелкую скамейку или брусочки, чтобы равномерно уменьшить белую линию, пока она не исчезнет.Проверьте угол резания и остроту кромки куска обрезков древесины – в идеале – обрезка древесины, которую вы будете вырезать.

Оборудование

Для придания формы своим резьбовым инструментам я использую простой шлифовальный станок и грубый бенчмарк Norton India для внешней стороны и грубые скользящие камни для внутренней части.

Чтобы закончить окончательную резкую грань, я переключаюсь на полупрозрачные арканзасские бенчстоуны и слипстоуны, переходя туда и обратно между ними, по мере того как белая линия затухает (становится тонкой) и исчезает.

Камни для выемок представлены боком. Инструмент перемещается от одного конца к другому со скосом под углом резания и поворачивается так, чтобы покрыть всю ширину скоса.

Приложите долбежку к контрольному камню под углом резания и одним концом, повернутым внутрь.

Двигаясь по камню, вращайте лезвие.

Остановитесь на противоположном конце, протерев весь скос, угол к углу. Вернитесь, изменив направление вращения.

Скользящие камни натирают взад и вперед по всей внутренней фаске под острым углом 5-10 °. Потрите подходящий скользящий камень для придания формы и завершите внутреннюю фаску.

Если вы используете шлифовальные круги с электроприводом, постоянно проверяйте углы пропила в куске древесных отходов. Хонинговальные круги с электроприводом стремятся закруглить фаску и тем самым приподнять ее. Для внешнего скоса вы должны использовать как можно более жесткий диск.

Сохранение кромки: если вы не используете хонинговальный круг, вам понадобится плоский ремешок из твердой кожи с фирменной абразивной обработкой для внешней стороны и гнутой, толстой, выделанной кожей для внутренней части.

Позвольте мне повторить: периодически проверяйте углы резания всех ваших резьбовых инструментов. Хонинговальные круги и регулярная шлифовка позволяют незаметно округлить скос, увеличивая угол. Затем вам нужно сгладить внешний скос, чтобы восстановить правильный угол резания.

Заточите долото по длине камня.

Заточные долота и клиновые инструменты

Стамески для резьбовых работ затачиваются с тем же углом резания 15-20 °, как и стамески. С обеих сторон имеется скос по причинам, которые должны быть понятны из предыдущей демонстрации.

Косые долота затачиваются аналогично, но с концом под углом 45 °. У них также есть скосы с обеих сторон.

V-tools могут вызвать определенные проблемы. Помимо информации в моей книге Инструменты, материалы и оборудование для резьбы по дереву , я разместил на своем веб-сайте пошаговое руководство. Вы можете бесплатно скачать его под названием «Выбор и отточить свой V-образный инструмент» в качестве пожертвования на благотворительность.

Сводка

Я дал вам лишь краткое изложение важных моментов в заточке ваших резьбовых инструментов.Надеюсь, вы понимаете, насколько просто «острый» для резчика на самом деле недостаточно. Я уделил наибольшее внимание углу резания и внутренней фаске ваших инструментов.

Это то, как меня учили, и я не улучшил это с годами. Сегодня я использую те же методы.

В следующей статье мы начнем играть и узнаем, на что способны эти замечательные инструменты. Это то, что я называю «заставить это случиться».

Об авторе

Крис Пай – мастер резьбы по дереву, преподаватель и писатель.Он написал несколько книг и предлагает индивидуальные инструкции в своей домашней студии в Херефорде, Англия. Он также ведет ежемесячный информационный бюллетень по электронной почте и веб-сайт по резьбе по дереву по адресу www.chrispye-woodcarving.com . Чтобы узнать больше об основах резьбы по дереву, ознакомьтесь с серией книг Криса Инструменты, материалы и оборудование для резьбы по дереву.

Обсудите этот материал на форуме Woodcarving Illustrated.

Подробнее о техниках для начинающих!

Английское долото для очистки чистки

См. Обозначение нижеКогда производитель или продавец инструмента говорит о стамеске, мы не имеем в виду долота, которые можно использовать для отрезки: почти любое долото можно использовать для отрезки.Скорее, мы имеем в виду долота, которые были разработаны для облегчения точной очистки.

Обрезка – это стамеска, при которой стамеска используется для стружки точного количества древесины с работы. Цель здесь – контроль – в противном случае любое долото и молоток справятся со своей задачей. У отрезного долота есть три важных особенности:

Рукоять, не предназначенная для молотков. Из трех характеристик обрезного долота эта наименее характерна. Чтобы улучшить контроль, стамески для обрезки обрезков обычно имеют ручки, предназначенные для толкания – тонкие, длинные и изящные, – а не большие и, возможно, с пяльцами, которые предназначены для ударов.Тонкие рукоятки также переносят вес долота на режущую кромку, что облегчает маневрирование инструментом.

Длина. Это вторая по важности особенность обрезного долота. Человеческие руки не совсем устойчивы, особенно когда они пытаются столкнуть долото с сопротивлением. Но сделав отрезное долото очень длинным, естественное движение руки из стороны в сторону при резке сведено к минимуму. А преимущество большой длины в том, что вы можете легко увидеть долото, чтобы убедиться, что оно находится под правильным углом к работе.

Малый угол резания. Это, наверное, самая важная особенность. Чем меньше угол резания, тем меньше усилий требуется для продвижения долота в древесине. Это означает больший контроль, а также меньшую потребность в молотке. В то время как настольные долота обычно устанавливаются на заводе под углом 25 градусов, а японские долота – на 30-35 градусов, западные стамески для обрезки стружки отображаются под углом 20 градусов – или даже меньше. Это означает, что лезвие очень хрупкое, но обладает превосходной режущей способностью. Вот почему бритвенные станки заточены под таким низким углом.

Конечно, малый угол не работает, если сталь не выдерживает низкого угла. Таким образом, все лучшие отрезные долота изготавливаются из простой углеродистой стали, вручную или методом ковки для лучшей производительности. Более широкое долото требует больше усилий, чтобы протолкнуть древесину, чем более узкое долото, поэтому чем шире отрезное долото, тем важнее иметь низкий первичный угол скоса и невероятно острую кромку. На прошлой неделе я испытал хрупкость острого края, когда использовал широкое долото I Sorby на фото выше и случайно ударился краем о что-то (не очень сильно).Край искажен. Я поправил его, но он действительно должен вернуться к камню.

красивые восьмиугольные валики

До 1970-х годов производители моделей в основном использовали обрезные долота для тщательного окончательного определения размеров деревянного рисунка, который будет использоваться для литья металла. Лучшие обрезные долота на рынке официально назывались “обрезными долотами” Patternmaker “, потому что они были самыми длинными. Кроме того, они были очень тонкими и слегка гибкими, чтобы их можно было «заиграть» при надавливании рукой.

Конечно, английские инструментальщики были не единственными, кто производил обрезные долота. В США Stanley изготовил более длинную версию своих культовых долот 750. Серия Stanley 720 была их «чистовым долотом», и хотя она не была такой тонкой и длинной, как английские версии, модель 720 является продолжением традиций американских мастеров-монтажников и типична для чистовых долот, производимых всеми американскими производителями.

Японские долота для обрезки обрезков имеют одинаковую длину, но длина определяется рукояткой, а не лезвием.Они более жесткие – и, на мой вкус, менее желательны – но это личное предпочтение. Миллионы плотников не согласятся с моими предпочтениями. На самом деле японские стамески идеально подходят для точных столярных работ, которыми славится японская деревообработка.

Слева: Нишики Справа: Инглиш И. Сорби

У нас есть японские стамески от Nashiki и Iyori. Первые превосходные, тонкие, легко затачиваются и держат острие. Долота Iyori имеют треугольное сечение, что делает их более жесткими, но при этом их легче и дешевле изготавливать.

Вернуться к английским долотам. Покупая их, ищите скошенные стороны, а не прямые. Долота с прямыми сторонами известны как «зарегистрированные долота». Зарегистрированные долота не обладают той изяществом, которое вы хотели бы получить от отрезного долота. Обычно они толще и больше подходят для больших работ по деревянному каркасу.

Старые английские стамески для обрезки обрезков имеют приятные широкие скосы – они более элегантны и легче проникают в углы. К сожалению, у тех, кто работает в 1980-х годах и позже, просто есть символическая фаска сбоку, и, честно говоря, они не проходят со мной проверки.Причина, по которой у нас нет запасных долот западных производителей, заключается в том, что, насколько нам известно, в настоящее время никто не производит ничего, что, по моему мнению, стоило бы иметь.

Старые долота для обрезки обрезков имеют красивые восьмиугольные валики, которые были выкованы вручную, отшлифованы и труднее в изготовлении, чем круглые валики. Ручки из самшита были традиционным материалом для чистки стамески. Самшит хрупкий, поэтому он не любит ударов, но хорошо оканчивается и оставляет приятное ощущение. Между прочим, традиционный способ установки ручек из самшита заключался в плотном прилегании, но без давления на хвостовик, и прикреплении хвостовика с небольшим количеством канифоли, залитого в отверстие.Обе эти функции хорошо иметь, но не требования.

Поскольку обрезные долота длинные, тонкие и имеют фаски, их делать адски сложно, и для них требуется высочайший уровень мастерства из всех долот. Стэнли и другие решили производственные проблемы, сделав долота более толстыми – ценой высокой производительности. Основная проблема заключается в том, что кузнечному станку необходимо выковать длинную тонкую прямую заготовку, что сложно сделать, и компенсировать коробление во время закалки. После затвердевания долото необходимо снова сделать прямыми, только чтобы они загнулись, когда боковые скосы будут притерты.Это безвыходная ситуация, требующая большого мастерства в ковке и шлифовании. Рэй Айлс сказал мне, что к 1970-м годам Эшли Айлс выковал большое количество обрезных долот, и одна из работ Рэя в молодости заключалась в том, чтобы доставить заготовки для обрезных долот одному парню, оставшемуся в Шеффилде, который шлифовал отрезные долота для всех производителей кромочного инструмента.

Согласно современным каталогам, английские обрезные долота изготавливались шириной от 1/8 дюйма до 2 дюймов. Я никогда даже не слышал о долоте 1/8 дюйма, так что, возможно, это был не практичный размер и никогда не производился.Для меня больше всего используются большие размеры – 1 1/4 дюйма – 2 дюйма, но, поскольку я не изготовитель выкройки и не строитель японских храмов, в основном я использую их для сборки Сделайте паз до линии разметки после измельчения, а иногда и обрезки поверхности. Для обрезки лишнего толстого соединения типа «ласточкин хвост» я использую свои обычные скамейки. Производители инструментов также любят отрезные долота для точного формирования деревянных деталей. Имея это в виду, я рекомендую, если вы видите несколько широких английских зубил для обрезки обрезков приличной формы, которые довольно длинные, подберите их.Но не теряйте сон, если они кажутся неуловимыми.

Сверху: Зубило для очистки и запятая; Совершенно новый Стэнли 720 & запятая; Почти новый Stanley 750

На первом фото сверху: долото для обрезки стружки, долото для обрезки кромок Ashley Iles со скошенной кромкой, еще 2 долота для обрезки стружки, 2-дюймовое долото для настила Ashley Iles, 2 сверхтонких долота для обрезки стружки Nishiki и зарегистрированное долото.

PS Мы ожидаем, что в ближайшее время мы получим партию зубил Ashley Iles со скошенной кромкой и широких 2-дюймовых долот, которые вернутся на склад. Долота Uber для длинной обрезки можно купить по своему усмотрению, но я думаю, что более широкие долота очень полезны.Хотя вы можете не использовать их каждый день, более широкие (1 1/2 дюйма или 2 дюйма) верстачные долота особенно полезны для резки чистых стыков по линии разметки или резки широкого основания между штифтами на стыке типа «ласточкин хвост». Как и в случае с отрезными долотами, с широкими долотами любого типа, малым углом и высокой остротой их значительно упростят в использовании и вы получите желаемый результат.

OneTime Tool – угловой датчик

OneTime Tool – угловой датчикМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

- Дом

- OneTIME Tool – Angle Gauge – 2014 – прекращено 8 сентября 2014 г.

Быстро измеряйте углы скоса для долот, рубанков и т. Д.

Super-Tune Your Edge Tools. Хорошо настроенное долото или ручной рубанок – удовольствие в использовании. Заданный угол наклона режущей кромки позволяет инструменту работать эффективно с минимальными усилиями. А бывают случаи, когда увеличение угла скоса или угла микрокоса на пару градусов позволяет укротить особенно твердую или фигурную древесину. Но если вы не можете точно измерить фаску, ее изменение – чистое предположение.

УгломерWoodpeckers – быстрый и простой в использовании. Точное измерение как первичной, так и микрокосии на долотах и рубанках занимает всего несколько секунд. Просто поместите заднюю часть лезвия на основание углового манометра, затем сдвиньте его по направлению к руке до тех пор, пока рука и скос не совпадут. Прочтите масштаб и готово. Чтобы измерить микрокосмический скос, переместите лезвие немного дальше, пока рычаг не совместится с ним, и снимите еще одно показание на шкале.

Измерение углов для многих кромочных инструментов. Лазерная шкала градусов варьируется от 15 ° до 45 °, диапазон угла скоса для большинства долот, рубанков и некоторых токарных инструментов эффективно устанавливается в пределах.Долота для обрезки стамески используют угол до 20 °, долота и долота для торца обычно используют 25 °, как и долота для рубанков. Угловой прибор может так же легко измерять крутые углы, как при использовании малоугловых плоскостей сглаживания и плоскостей скребка. Вы также можете использовать его для измерения скосов на токарных инструментах, таких как отрезные инструменты, скосы с плоским лезвием и инструменты для обработки кромок.

Рок прочная конструкция. Угловой калибр Woodpeckers точно выточен из авиационного алюминия на современных станках с ЧПУ. Он анодирован для защиты, а угловая шкала выгравирована лазером с интервалом в один градус.Мы с гордостью сообщаем вам, что все инструменты Woodpecker обрабатываются в нашем магазине недалеко от Кливленда, штат Огайо.

Сделайте предварительный заказ сейчас, не откладывайте. Как и все наши инструменты OneTime Tools, измеритель угла запланирован для единовременного производственного цикла. Мы изготовим столько единиц, сколько хватит для выполнения заказов, полученных до понедельника 8 сентября 2014 г. Закажите уже сегодня! Поставка запланирована на декабрь 2014 года.

Сообщите нам

Если будет достаточный спрос, мы можем повторно запустить некоторые из этих инструментов. Если вам интересно, пожалуйста, нажмите здесь, чтобы оставить нам свои комментарии.Спасибо.

| Страна производитель | США |

|---|

,

{{/ thumbnail_url}} {{{_highlightResult.name.value}}}{{#categories_without_path}} в {{{category_without_path}}} {{/ category_without_path}} {{# _highlightResult.color}} {{# _highlightResult.color.value}} {{#categories_without_path}} | {{/ category_without_path}} Цвет: {{{_highlightResult.color.value}}} {{/_highlightResult.color.value}} {{/ _highlightResult.цвет}}

{{price.USD.default_formated}} {{# price.USD.default_original_formated}} {{price.USD.default_original_formated}} {{/price.

Относится он к той же группе, что и зубило, роднят их принцип действия и технология работы, отличия же состоят в сфере применения и конструкции.

Относится он к той же группе, что и зубило, роднят их принцип действия и технология работы, отличия же состоят в сфере применения и конструкции.

Сталь, особенно в рабочей зоне зубила, дополнительно закаливается.

Сталь, особенно в рабочей зоне зубила, дополнительно закаливается. Нередко высечное зубило относят к подсечкам.

Нередко высечное зубило относят к подсечкам. Крейцмейсель слесарный изготавливают из инструментальных сталей У7А и У8А с последующей закалкой.

Крейцмейсель слесарный изготавливают из инструментальных сталей У7А и У8А с последующей закалкой.

Это убережёт глаза от попадания в них металлических осколков.

Это убережёт глаза от попадания в них металлических осколков. В центре резинового блинчика просверливаются два отверстия по 10 мм, перемычка между ними перерезается. После этого защита готова к использованию. Шайба будет закрывать кисть и не будет препятствовать обзору работы инструмента.