Заточка инструмента – основы основных операций по заточке

25.03.2015

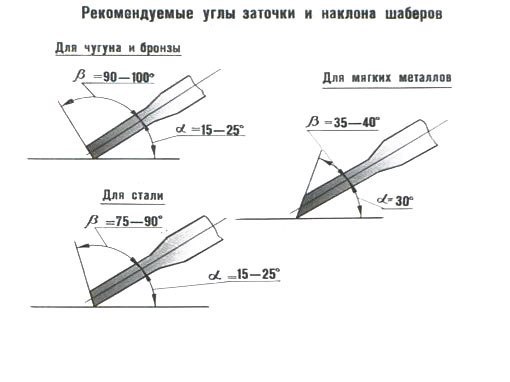

Заточка инструмента состоит из двух основных операций.Задача первой операции по заточке инструмента — добиться ровной плоскости стачивания (она называется фаской) без заваливания её на самой кромке и без пережога стали. При этой операции стачивают металл с одной стороны режущей части инструмента (как у стамесок) или с двух её сторон (как у ножа) с образованием требуемой для данного инструмента формы лезвия.

Другая задача первой операции — поставить фаску под определенным углом по отношению ко второй плоскости (пласти или фаске) при жале лезвия, требуемым именно для данного инструмента. Этот угол, называемый углом заточки, бывает различным: 7-8° у ножа, 15-25° у стамесок, 37-42° у рубанков и 50-53° у специального рубанка — шлифтика.

Угол заточки инструмента можно задавать и контролировать с помощью ручных угломеров или электронных, типа AngleCube.

Угол заточки инструмента находится в строгой зависимости от угла наклона режущей грани (плоскости) лезвия по отношению к поверхности древесины, что определяется сложной формулой.

Задача второй операции по заточке инструмента — правки — не испортить (не завалить) угол заточки и добиться острого жала лезвия (режущей кромки определенного радиуса), что связано со снятием с него неровностей, мелких зазубрин, заусенцев, с полировкой до блеска обеих поверхностей лезвия.

Первую операцию выполняют, как правило, на заточном станке — вращающемся абразивном круге. Заканчивают её вручную на большом заточном камне. Доводить заточку лезвия на точиле до остроты опасно, так как в этом случае трудно контролировать перегрев стали при больших оборотах круга, когда неожиданно на тонкой кромке лезвия при точении появляется цвет побежалости — признак того, что прочность стали нарушена и заточка испорчена.

Для того чтобы уменьшить последующую ручную работу на бруске, стараются на точиле максимально снять металл по всей фаске, кроме её кромки, что делать нетрудно на точиле цилиндрической формы: она позволяет выемкой на фаске убрать лишний металл со всей её середины. Чтобы сталь не перегрелась, инструмент периодически макают в воду и само точило также пропитывают водой. Исчезновение капелек воды на кончике лезвия или их закипание — признак того, что пора его опустить в воду.

Начинающему заточнику целесообразно затачивать инструмент на точиле так, чтобы круг вращался не навстречу лезвию, а наоборот или под некоторым углом к нему (в разных направлениях). Так меньше опасности при неверном движении врезаться точилом в лезвие и испортить всю работу. Однако во всей литературе рекомендуется любой инструмент затачивать на точиле только при его вращении навстречу лезвию. Но это правило подходит только для специалиста или мастера, имеющего большой опыт заточки.

Несомненно, что при движении поверхности круга навстречу лезвию его заострение получается лучше: меньше происходит выкрашивание частиц металла на самой кромке лезвия — они как бы прижимаются при вращении, а не отрываются от него, когда движение точила происходит от лезвия.

Также при этом не получаются столь большие заусенцы, как при затачивании “по лезвию”, где больше возможностей для загиба кромки, что и дает заусенец. Кроме того, при строгом соблюдении правил заточки инструмента навстречу лезвию, если он точно зафиксирован (при помощи специального упора или тренированными руками), получается и четко поставленная грань лезвия. Таковы положительные стороны заточки методом навстречу лезвию. Но в нем есть и отрицательные стороны, весомость которых более существенна, особенно для начинающего точильщика. Главный недостаток — это то, что мы не можем доводить заточку до острого жала лезвия, так как при этом слишком велика опасность сжечь его.

Доводить до нужной остроты лезвие инструмента можно только на водяном точиле (таком как Tormek), скорость вращения которого очень маленькая (при увеличении скорости вода заливает руки). На всех других механических точилах заточка ведется без воды. Но и после водяного точила лезвие получается острым только за счет хорошего угла заточки и четко поставленных граней. На самом же деле оно иссечено зазубринами от песчинок абразива и представляет собой как бы пилку с очень мелкими зубчиками. Такое лезвие будет резать древесину, но след среза будет неровным, не блестящим. Лезвию потребуется основательная правка — полное снятие жала и формирование нового.

На всех других механических точилах заточка ведется без воды. Но и после водяного точила лезвие получается острым только за счет хорошего угла заточки и четко поставленных граней. На самом же деле оно иссечено зазубринами от песчинок абразива и представляет собой как бы пилку с очень мелкими зубчиками. Такое лезвие будет резать древесину, но след среза будет неровным, не блестящим. Лезвию потребуется основательная правка — полное снятие жала и формирование нового.

Для того чтобы довести до конца заточку инструмента на жестком бруске, лучше зажать брусок в тисках или закрепить на верстаке. Тогда работу можно будет вести с прижимом, двумя руками. Брусок предварительно, а затем периодически надо промывать водой с мылом с помощью щетки, так как он засаливается и забивается мелкими металлическими опилками и абразивной пылью, хорошо его пропитывать водой. В процессе работы поверхность бруска удобнее протирать мокрой тряпкой. Именно при таких условиях поверхность бруска хорошо стачивает металл.

Затачивая инструмент, нужно особенно следить, чтобы фаска соприкасалась с поверхностью бруска всей плоскостью, чтобы не испортить угол заточки. Водить инструментом по бруску можно в любом направлении, но по мере заострения лезвия и появления на нем заусенца — тонкой блестящей полоски загибаемого металла на жале лезвия — с направлением движений при заточке следует поступать более осторожно. Во избежание риска врезаться в абразив лезвием инструмента лучше полностью прекратить его движение навстречу и вдоль лезвия. Предпочтительнее делать движения под углом 45° как в одну, так и в другую сторону по отношению к кромке лезвия, в направлении от него. Именно таким образом мы уменьшаем усилие, которое загибает жало лезвия в заусенец. Подобный метод заточки подтверждается практикой опытных мастеров. Известно, что парикмахеры подобным образом правят опасные бритвы.

Вторую операцию заточки — правку — выполняют сначала на мелкозернистом бруске или специальной заправочной доске, затем на оселке или на гладком, затертом при заточке месте заправочной доски, иногда на оселке или заправочной доске, обтянутой кожей, с применением специальной пасты.

Заправочная доска обклеена мелкой наждачной бумагой (лучше шкуркой на ткани). Края её приклеены встык на одной из узких сторон доски. Одну сторону заправочной доски стоит предварительно скруглить, причём с разной кривизной вдоль по кромке. На ней мы будем делать правку вогнутой пласти полукруглых стамесок. При правке на оселке можно делать сначала и круговые движения инструментом (например, стамеской), акцентируя усилия при движении от лезвия, но на заправочной доске надо сразу же остерегаться делать движения навстречу лезвию: мягкая ткань или бумага шкурки от нажима хоть незначительно, но прогибается и лезвие “атакует” наждачную поверхность под большим углом, что приведет к заваливанию фаски, т.е. к изменению угла заточки. Также по вышеописанным причинам лезвие может быть испорчено от задевания за неровности на поверхности затачивания. Например, при заточке на заправочной доске ножа навстречу лезвию случается даже, что он срезает часть наклеенной шкурки.

Во время правки надо периодически поворачивать инструмент с одной стороны на другую, пока обе грани лезвия не будут отполированы до блеска, а заусенец не исчезнет полностью. По мере окончания правки движения руки должны становиться все более частыми и легкими, также и затачиваемые грани менять нужно чаще чаще.

По мере окончания правки движения руки должны становиться все более частыми и легкими, также и затачиваемые грани менять нужно чаще чаще.

После правки надо сделать пробную резьбу, испытав инструмент в приемах резания вдоль и поперек древесины, особенно твёрдой. Вполне вероятно, что лезвие инструмента при этом “сядет” и не даст желаемого результата. Это не всегда является признаком плохой стали, а скорее всего это результат выгорания углерода из кромки лезвия при закалке, о чем мы говорили выше. Правда, такое случается и с инструментом, не подвергавшимся термической обработке. Во всяком случае, необходимо снова его подправить и проверить, пока режущая кромка не устоится.

Хорошо заточенный инструмент служит долго и не требует частой заправки. Его подправляют только после многочасовой работы. Для более скорого достижения результата, если инструмент уже давно используется, можно при заправке слегка усилить контакт кромки затачиваемого лезвия с бруском, учитывая, что при первоначальной заточке угол заострения его был достаточно острым. При этом угол заточки немного увеличивается и образуется вторичная фаска. Естественно, через некоторое время придется снова выправлять угол заточки лезвия на бруске, а то и на круге ручной дрели.

При этом угол заточки немного увеличивается и образуется вторичная фаска. Естественно, через некоторое время придется снова выправлять угол заточки лезвия на бруске, а то и на круге ручной дрели.

Практика показала, что применять полировочную пасту или масляную краску “Окись хрома” для окончательной правки инструмента необязательно. В процессе работы на заправочной доске появятся места более гладкие (сработанные) и более жесткие, что позволит использовать одну и ту же шкурку на доске для последовательной заточки: от грубой к чистой.

Углы заточки инструментов и твердость их лезвий

Инструмент | Угол заточки, градусов | Твердость по HRC |

Стамески по дереву | 25 – 35 | 55 – 58 |

Железки рубанков | 20 – 30 | 55 – 58 |

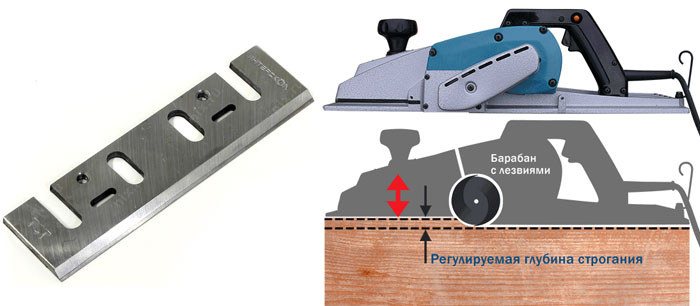

Ножи электрофуганков | 38 – 42 | 55 – 58 |

Ножницы по металлу | 75 – 85 | 58 – 60 |

Ножницы бытовые | 45 – 65 | 52 – 55 |

Ножи для овощей и хлеба | 10 – 15 | 50 – 58 |

Ножи для корнеплодов | 20 – 25 | 52 – 55 |

Сечение клинков ножей и ножниц а — нож для овощей и хлеба; б — нож для корнеплодов; в — нож для мяса; г — охотничий нож; д — ножницы по металлу |

Заточка стамесок и рубаночных железок

Положение стамески при заточке на абразивном бруске а — правильно; б — неправильно |

Стамески

и рубаночные железки имеют много общего. При сильном затуплении или выбоинах на

режущей кромке, которые возникают из-за

сучков или гвоздей, надо сначала ее

спрофилировать. К слову, так же поступают

при изготовлении резца по дереву из

закаленной заготовки.

При сильном затуплении или выбоинах на

режущей кромке, которые возникают из-за

сучков или гвоздей, надо сначала ее

спрофилировать. К слову, так же поступают

при изготовлении резца по дереву из

закаленной заготовки.

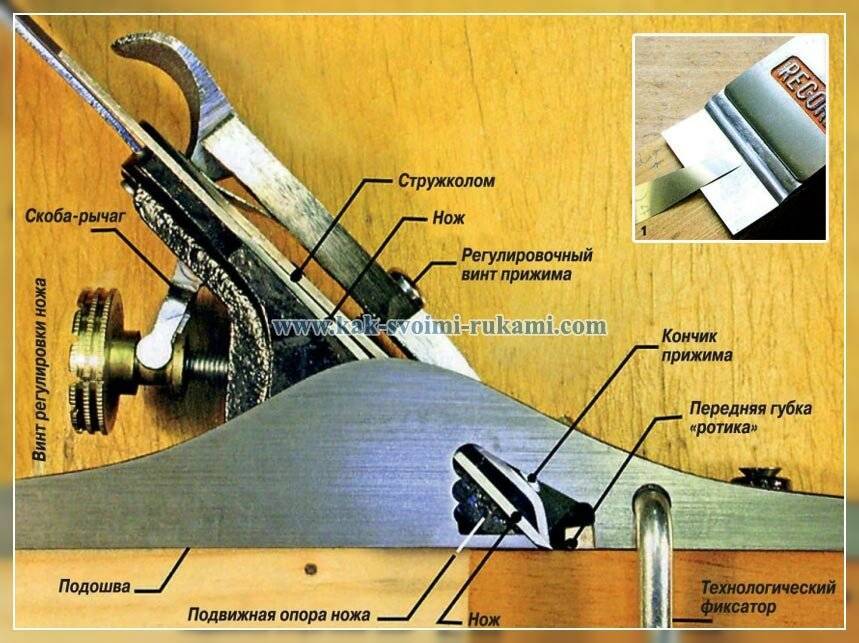

Наиболее эффективный способ заточки железко для рубанка – с помощью электроточила.

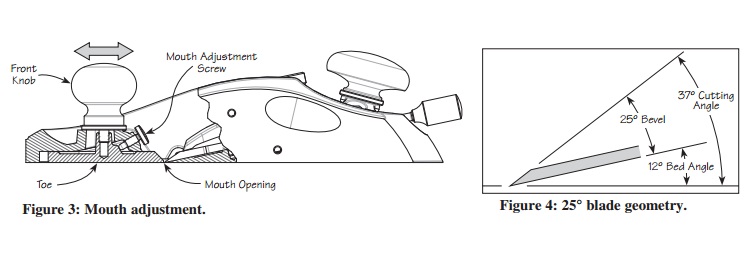

Здесь нам понадобится высокооборотистое электроточило. Часто макая железко в воду для остывания, нужно сделать фаску с углом немного острее 25 градусов. Ни в коем случае не утончайте кромку железка до появления режущей кромки, так как огромное трение абразива о металл нагревает последний, и при попытке заточки на высокооборотном камне режущая кромка будет немедленно отпущена и инструмент испорчен.

Когда толщина кромки станет около полумиллиметра, надо угольником проверить перпендикулярность режущей кромки оси или боковой стороне рубаночного железка.

Окончательно

заострять железко можно двумя способами.

Лучше всего – на низкоскоростном

электроточиле с мокрым камнем (налив

воды в поддон и равномерно прижимая

железко к камню). Если ширина последнего

недостаточна, то необходимо водить

железком из стороны в сторону.

Если ширина последнего

недостаточна, то необходимо водить

железком из стороны в сторону.

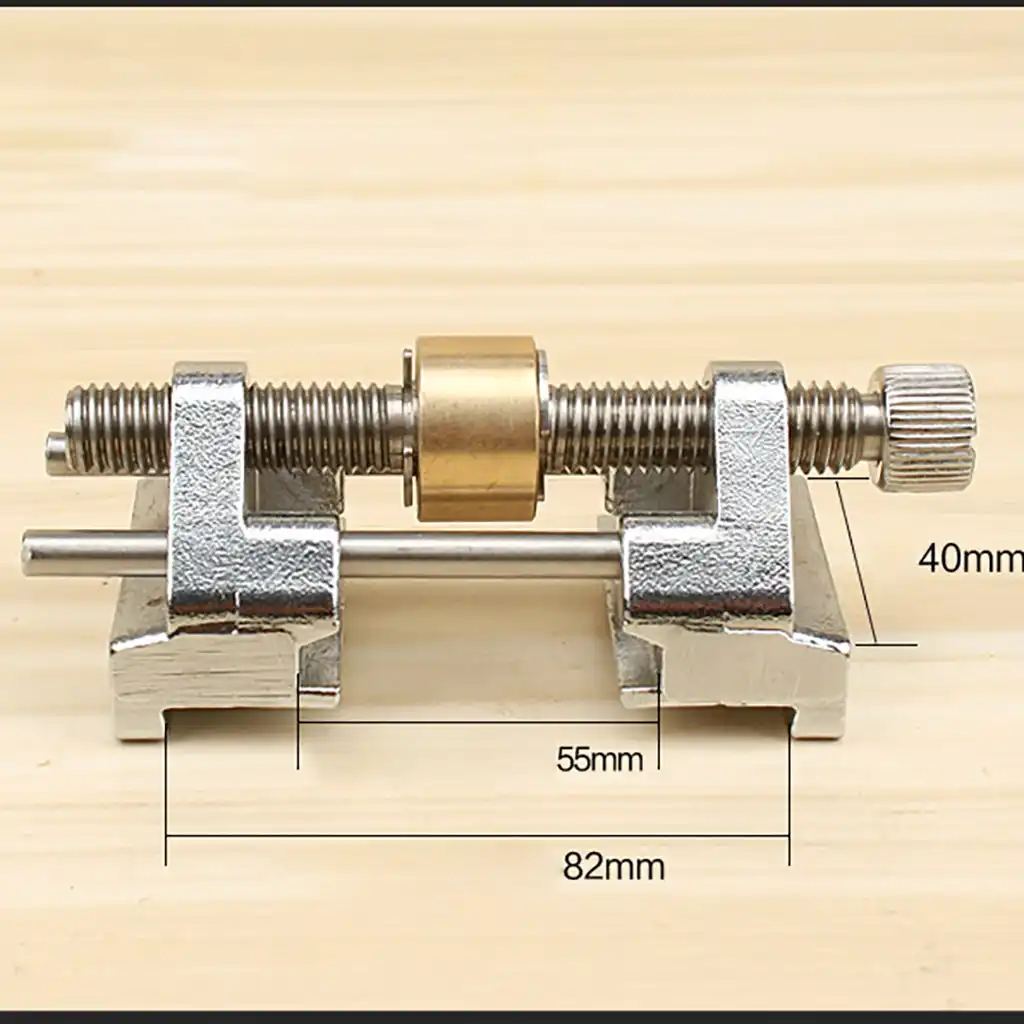

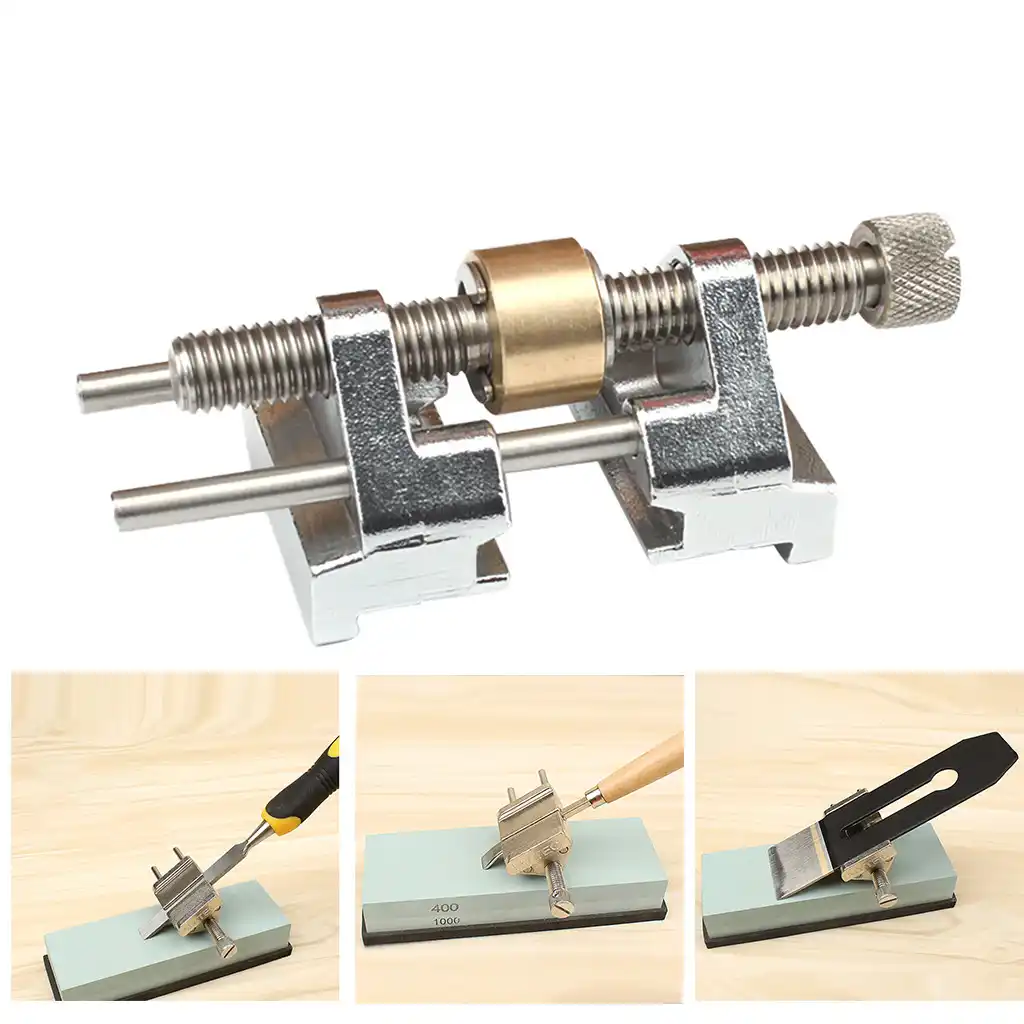

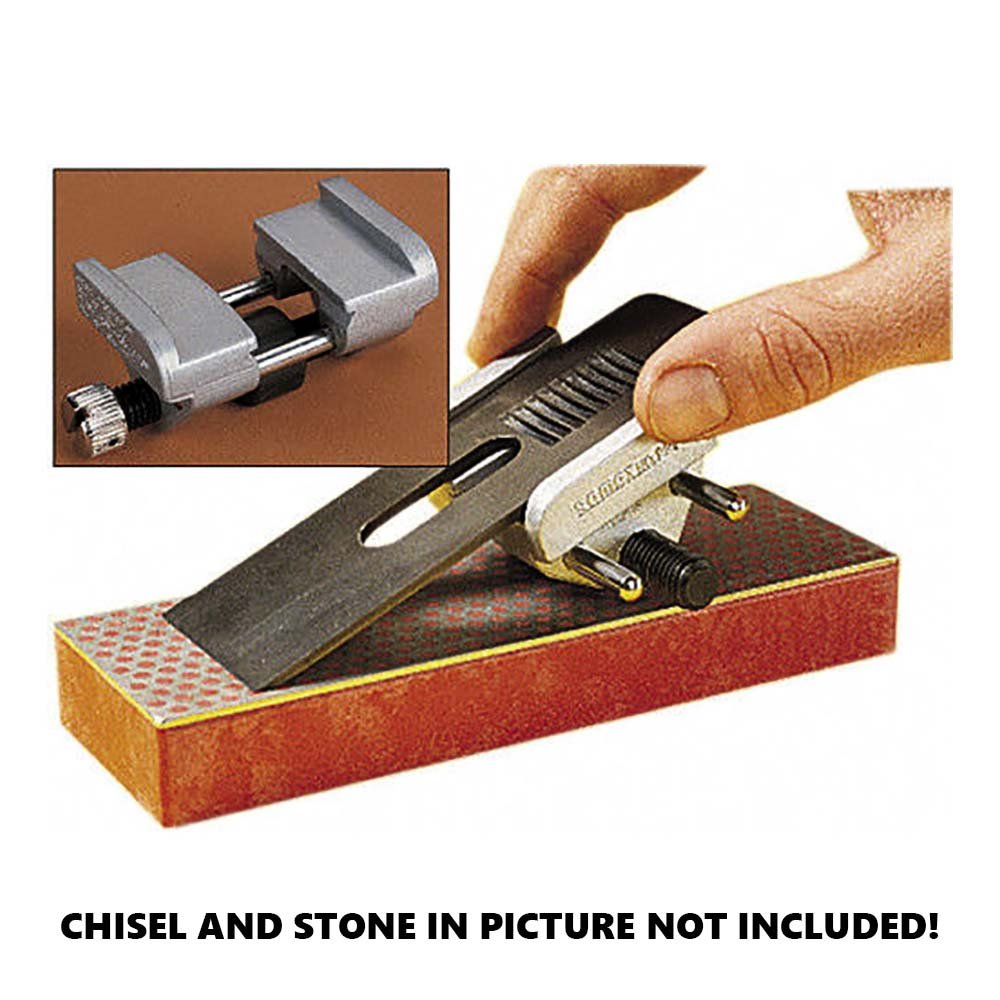

Болт с двумя гайками поможет соблюсти необходимый угол при заточке железко для рубанка.

Если такого точила у вас нет, придется работать вручную на абразивном бруске, смоченном водой. Его лучше положить в углубление в доске – так удобнее держать. Железко ставят на камень под выбранным углом или проще – фаской на камень, покачивая вперед и назад, пока он не встанет всей фаской. Заостряют движениями вдоль камня и обратно, а лучше – описывая будущей режущей кромкой восьмерки, чтобы достичь равномерного износа камня и сохранить его плоскостность. Когда появится заусенец, кладут железко плоскостью на камень и парой движений удаляют его, после чего переходят к более мелкому абразиву, например, перевернув двухсторонний камень.

Окончательная заточка производится положенными на стекло наждачными бумагами разной степени зернистости.

Маленькая

хитрость. Болт с гайкой и двумя большими

шайбами можно использовать как нехитрое

приспособление для держания правильного

угла наклона рубаночного железка (см.

рисунок).

Болт с гайкой и двумя большими

шайбами можно использовать как нехитрое

приспособление для держания правильного

угла наклона рубаночного железка (см.

рисунок).

Заточка пил по дереву

Пилы по дереву, как правило, продаются не всегда достаточно острыми (а крупнозубые в большинстве своем – просто тупыми). Опять возникает необходимость заточки, причем для каждого вида работ она своя.

Если пила недостаточно разведена, сначала ее разводят. Если под рукой нет специализированной разводки, можно обойтись плоскогубцами. Пилу зажимают в тисках зубьями вверх, садятся так, чтобы смотреть вдоль полотна, и отгибают зубья в разные стороны через один, при каждом движении наклоняя плоскогубцы на один и тот же угол. Обычно небольшая разводка всегда есть изначально, и ее надо просто увеличить, если дело имеешь с сырым деревом или большими пилами. Если пила небольшая и для точных работ, вполне можно оставить и заводскую разводку.

При

заточке пилы по дереву используется

трехгранный напильник.

Для заточки зубьев используется треугольный напильник. Им точат с внутренней (по отношению к разводке) стороны зубьев пилы. Напильник держат так, чтобы угол режущей кромки был 60–45 градусов. На деле легче и быстрее заострить сначала одну сторону зубьев, а потом, перевернув пилу, заточить зубья другой стороны. В этом случае движения более однотипные – пила получается более острой.

При заточке пил лучше работать одному и в тишине, отключив помехи в виде радио и телевизора, так как неосторожное движение либо портит инструмент, либо наносит трудно заживающую рану. Совет: если при резке пила стремится уйти в сторону, это означает, что зубья разведены неравномерно – нужно увеличить их отклонение с той стороны, в которую пилу уводит.

Для

заточки и правки инструмента вручную

необходимы бруски с номером зернистости

от 40 до 16 и твердостью СМ1, СМ2, СТ1, а для

доводки понадобятся оселки с номером

зернистости 6-4 и твердостью ВТ или 4Т.

Чтобы было удобнее работать, бруски и оселки врезают (утапливают) в деревянную доску, покрытую олифой или водостойким лаком. Сначала инструмент затачивают на крупнозернистом бруске типа ЭК50СМ1 8К до образования заусенца на режущей кромке. Ручная заточка утомительна и трудоемка, но вспомним наших предков, которые ею только и пользовались, причем достигали отличных результатов. Затачиваемый инструмент держат так, чтобы фаска всей плоскостью прилегала к бруску. Заточку осуществляют ровными и плавными движениями, ведя лезвие по бруску вперед или назад или по кругу. Работу продолжают до тех пор, пока на кромке лезвия не образуется тонкий заусенец.

Если

затачивают инструмент “с одной

фаской”, с появлением заусенца

переходят к правке и доводке режущей

кромки. У ножей, режущая кромка которых

образована двумя фасками, после заточки

до заусенца одной фаски переходят к

обработке другой фаски. Обе фаски

затачивают равномерно до тех пор, пока

заусенец не станет едва заметным.

Доска с врезанными брусками и оселками 1— брусок для заточки ЭК50СМ18К; 2— брусок для правки типа ЭК25СМ1; 3 — оселок типа ЭК4 ВТ 8К |

Во время заточки бруски обязательно смачивают водой, что улучшает процесс заточки (вместо воды подойдут или керосин, или смесь глицерина с этиловым спиртом). Далее режущую кромку инструмента правят на бруске с номером зернистости 20-16. После правки производят доводку оселком. Доводку кухонных ножей обычно не проводят, а вот для остального режущего инструмента она обязательна.

Для

доводки инструмента обычно используют

бруски размером. 200x50x20

мм, изготовленные из электрокорунда

или карбида кремния (номер зернистости

абразива 4, твердость ВТ). Сначала

круговыми движениями бруска шлифуют

заднюю грань режущей кромки, постепенно

снижая давление оселка (последний

располагают под углом 1-2° к плоскости

задней грани). При создании доводочной

фаски шириной 0,5 мм переходят на доводку

передней грани, затем снова начинают

обрабатывать заднюю грань.

При создании доводочной

фаски шириной 0,5 мм переходят на доводку

передней грани, затем снова начинают

обрабатывать заднюю грань.

В заключение доводку режущей кромки проводят на кожаном ремне, натертом пастой ГОИ. Существует и другой прием заточки и правки инструмента, когда лезвие инструмента остается неподвижным, а заточку ведут, совершая бруском по фаске круговые движения (с определенным нажимом) до образования заусенца на режущей кромке. Брусок в этом случае держат твердо, плотно прижимая его грань к плоскости фаски, ни в коем случае не заваливая режущую кромку.

Рабочая

грань любого бруска должна быть

максимально плоской. Для придания граням

такой формы бруски притирают с

микропорошком на чугунной плите,

смазанной маслом. И помните, что легче

поддерживать остроту лезвия, чем

производить заточку и правку вконец

затупленного инструмента. Кстати, для

поддержания остроты лезвия кухонных

ножей рекомендуется следующий способ:

по лезвию затупившегося ножа проводят

ребром твердосплавной пластины Т15К6

(такие пластины используются для токарных

резцов). При этом пластину держат с

наклоном 1-2° к фаске, чтобы она при

движении снимала часть металла с фаски.

У ножа, конечно, так обрабатывают фаски

с обеих сторон лезвия. Понятно, такую

заточку осуществлять быстро и легко.

Но как только радиус затупления превысит

60 мкм, восстанавливать режущую форму

лезвия придется с помощью абразива.

При этом пластину держат с

наклоном 1-2° к фаске, чтобы она при

движении снимала часть металла с фаски.

У ножа, конечно, так обрабатывают фаски

с обеих сторон лезвия. Понятно, такую

заточку осуществлять быстро и легко.

Но как только радиус затупления превысит

60 мкм, восстанавливать режущую форму

лезвия придется с помощью абразива.

Никогда не стригите ножницами шлифовальную шкурку для восстановления режущих свойств ножниц. Эффект будет временным, да и лезвия потеряют нужную форму. Иногда достаточно только подогнуть лезвия, после чего ножницы начинают вновь нормально резать.

Заточка пильных дисков

Дисковые пилы затачивают с задней поверхности, при работе обращенной к обрабатываемому материалу. Передняя, которая при пилении набегает на материал, остается как есть.

Диск

можно точить или прямо в станке (если

речь идет об оснастке для станка), или

вынув из станка или циркулярной пилы.

В первом случае сначала нужно выдернуть

вилку из розетки, чтобы избежать

случайного пуска станка. Диск следует

подклинить, положив с двух сторон от

него по тонкой деревяшке и прижав их к

зубьям. Зуб, с которого начинается

заточка, надо пометить фломастером по

боковой стороне, чтобы не ошибиться в

работе. Затачивая первый зуб, запоминайте

количество движений напильником или

алмазным надфилем – все остальные зубья

предстоит точить с тем же усилием и тем

же количеством движений абразивного

инструмента, что и первый.

Диск следует

подклинить, положив с двух сторон от

него по тонкой деревяшке и прижав их к

зубьям. Зуб, с которого начинается

заточка, надо пометить фломастером по

боковой стороне, чтобы не ошибиться в

работе. Затачивая первый зуб, запоминайте

количество движений напильником или

алмазным надфилем – все остальные зубья

предстоит точить с тем же усилием и тем

же количеством движений абразивного

инструмента, что и первый.

Если диск был снят со станка, зажмите его в тисках и проделайте те же процедуры, что описаны выше.

Далее

диск нужно вернуть в станок и распилить

ненужную деревяшку. При сильном шуме

или неровной подаче надо проверить,

одинакова ли высота зубьев. Для этого

к режущему краю подносят фломастер и

медленно проворачивают диск рукой на

один оборот в сторону, обратную направлению

вращения. На каждом зубе останется

отметина. Осмотрев диск, можно обнаружить

зубья, которые выше или ниже других.

Если разница велика, необходимо аккуратно

уменьшить высоту слишком длинных зубьев.

Заточку фрез ведут по задней или передней поверхности.

Перед заточкой от фрезы необходимо предварительно отделить направляющий подшипник, иначе можно испортить инструмент.

Фасонные концевые фрезы проще затачивать по передней поверхности – либо тонким алмазным бруском, либо (при узкой стружковыводной канавке) наждачной бумагой, обернутой вокруг рейки из твердого дерева или полоски стали. По мере стачивания передней поверхности кромка заострится, а диаметр фрезы уменьшится (незначительно).

С фрез с направляющим подшипником сначала надо снять подшипник и только потом затачивать их. Попытка сэкономить минуту закончится загубленным подшипником и испорченной фрезой.

Заточка фрез

Заточка

фрез должна производиться, если качество

обработки поверхности изделия не

удовлетворяет установленным требованиям,

полоса износа становится шире 0,2 мм,

резко повышается расход электроэнергии

станком, появляются сколы на режущей

кромке. Общие положения Перед заточкой тщательно очистить инструмент. Должны быть соблюдены допуски на точность балансировки инструмента. Контроль со специальными измерительными приборами. Выступ подрезных зубьев к основным должен быть в пределах 0,3 – 0,5 мм. Максимальный выступ резца по отношению к отбойнику у фрез для ручной подачи не должен превышать 1,1 мм. Инструмент HW, HL, HS и ST Инструменты HW затачиваются алмазными шлифовальными кругами. Инструменты HL, HS, ST затачиваются корундом или шлифовальными кругами CBN. Пазовые фрезы с подрезателями и без Заточка фрез по задней грани, чтобы не изменять ширину пропила. |

Записная книжка столяра: Углы шлифовки и заточки

Записная книжка столяра

Джефф Горман

Углы шлифовки и заточки

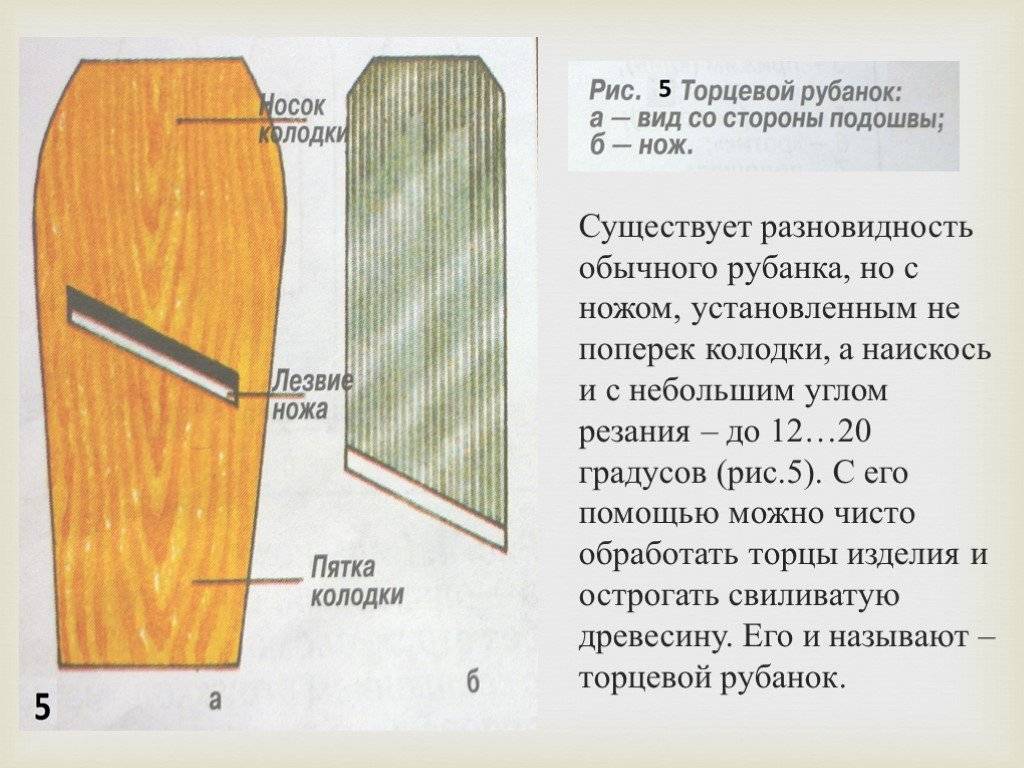

«Каковы правильные углы заточки и заточки на следующих рубанках: стандартный блочный рубанок, Lie Ni еще долото рубанок , Clifton 410 и 420 плечевые рубанки, фрезерный рубанок Stanley 71, фрезерный рубанок Stanley 271, рубанок для обрезки кромок Veritas, фальцевальный рубанок Record 778, спиц Record.

В основном ответ заключается в том, что соответствующие углы шлифовки и хонингования для любого вида рубанка зависят от качества стали.

Большинство производителей производят заточку под углом 25° и рекомендуют угол заточки на 5° больше, что составляет 30°. Обычно (хотя и не всегда) новые рубанки поставляются шлифованными, но не отточенными.

- Угол заточки

Подумайте, что происходит, когда новый утюг затачивается в первый раз. Вы формируете красивый узкий «хонинговальный скос». Каждая последующая заточка будет занимать больше времени, поскольку по мере продвижения вверх по наклону шлифовальной фаски и расширению хонинговальной фаски необходимо снимать все больше и больше металла. (Поскольку мы не обсуждаем стамески, нет необходимости отвлекаться на старый аргумент об относительной силе инструментов с одним или двумя скосами).

В конце концов большинство рабочих решат, что пора облегчить себе жизнь и переформировать шлифовальную кромку.

Обратите внимание, что чем меньше этот угол, тем больше времени пройдет, прежде чем утомительная повторная заточка станет обязательной. По этой причине толстые ламинированные стальные пластины, прикрепленные к деревянным домкратам и подобным плоскостям скамейки, часто оказываются заточенными под углом около 12-1/2°. Таким образом, при условии, что углы шлифования не уменьшаются до нелепых, существует некоторая свобода выбора фактического используемого угла заточки.

Обратите внимание, что чем меньше этот угол, тем больше времени пройдет, прежде чем утомительная повторная заточка станет обязательной. По этой причине толстые ламинированные стальные пластины, прикрепленные к деревянным домкратам и подобным плоскостям скамейки, часто оказываются заточенными под углом около 12-1/2°. Таким образом, при условии, что углы шлифования не уменьшаются до нелепых, существует некоторая свобода выбора фактического используемого угла заточки.Учитывая, что производители должны учитывать все, что происходит с утюгами, прежде чем они попадут на полки поставщиков, я подозреваю, что угол 25° — это компромисс, отражающий их опыт. Учитывая приличное качество стали, для более мягкой древесины вы можете заточить под углом менее 30°, но на твердой кромке лезвие может быстро изнашиваться.

Некоторые утюги закалены, чтобы быть тверже, чем другие. (С опытом можно отличить более твердую сталь по обратной связи, возникающей при трении железа об абразив).

Если вы по привычке собираетесь точить под меньшим углом, угол заточки также необходимо будет уменьшить.

Твердые кромки требуют больше времени для заточки, но дольше служат между заточками и служат дольше на твердой или абразивной древесине, но с большей вероятностью ломаются при столкновении с препятствиями, такими как твердые сучки.

Заточка под большим углом даст более прочную кромку.

Строгание отличается, когда ход начинается с конца заготовки, чем когда, как это часто бывает необходимо, он начинается с середины. На миделе кромке, заточенной под большим углом, будет несколько труднее проникнуть в поверхность заготовки. скос вниз

Плоскость фальца и кромка кромки скошены вниз. Остальные – скошенные плоскости.

Изменение угла хонингования плоскости стола со скосом вниз не изменяет важный угол резания, но меняет задний угол. (Фрезеры представляют собой довольно частный случай, в котором задний угол формируется углом, на который изгибается инструмент).

Изменение угла хонингования плоскости скоса вверх (справа) изменит угол резания. Также обратите внимание, что при угле хонингования 30° на плоскости блока 20° фактический угол резания становится равным 50°, что на 5° отличается от угла резания стандартной плоскости уступа 45°.

Более высокий угол может быть лучше для обработки некоторых склонных к разрыву бревен. Для плоскости блока 12° угол заточки 30° образует несколько «острый» угол резания 42°.

- Скошенные плоскости

Скошенные плоскости считаются особенно подходящими для обработки торцевых волокон. Если вы уменьшите угол заточки ниже 25°, вы уменьшите угол резания и сможете более точно воздействовать на волокна древесины сбоку.

Несмотря на то, что плечевые рубанки легко строгают фальц, они в основном предназначены для строгания торцевых волокон, поэтому они являются рубанками со скосом вверх. Поскольку стороны утюга должны очень немного выступать за стороны рубанка, нет абсолютно никаких возможностей для боковой регулировки, чтобы предотвратить более сильное резание рубанком с одной стороны, чем с другой. Поэтому вам необходимо формировать кромку точно под прямым углом к продольной оси.

- Фрезерные станки

Фрезерные станки — это плоскости со скошенными краями, но я отмечаю, что цельные утюги в моей коллекции (по какой-то причине у меня их три) кажутся заточенными под углом около 45°.

Альтернативный съемный остроконечный резец заточен под углом около 25°. Обратите внимание, что угол всегда должен измеряться под прямым углом к краю.

Альтернативный съемный остроконечный резец заточен под углом около 25°. Обратите внимание, что угол всегда должен измеряться под прямым углом к краю.

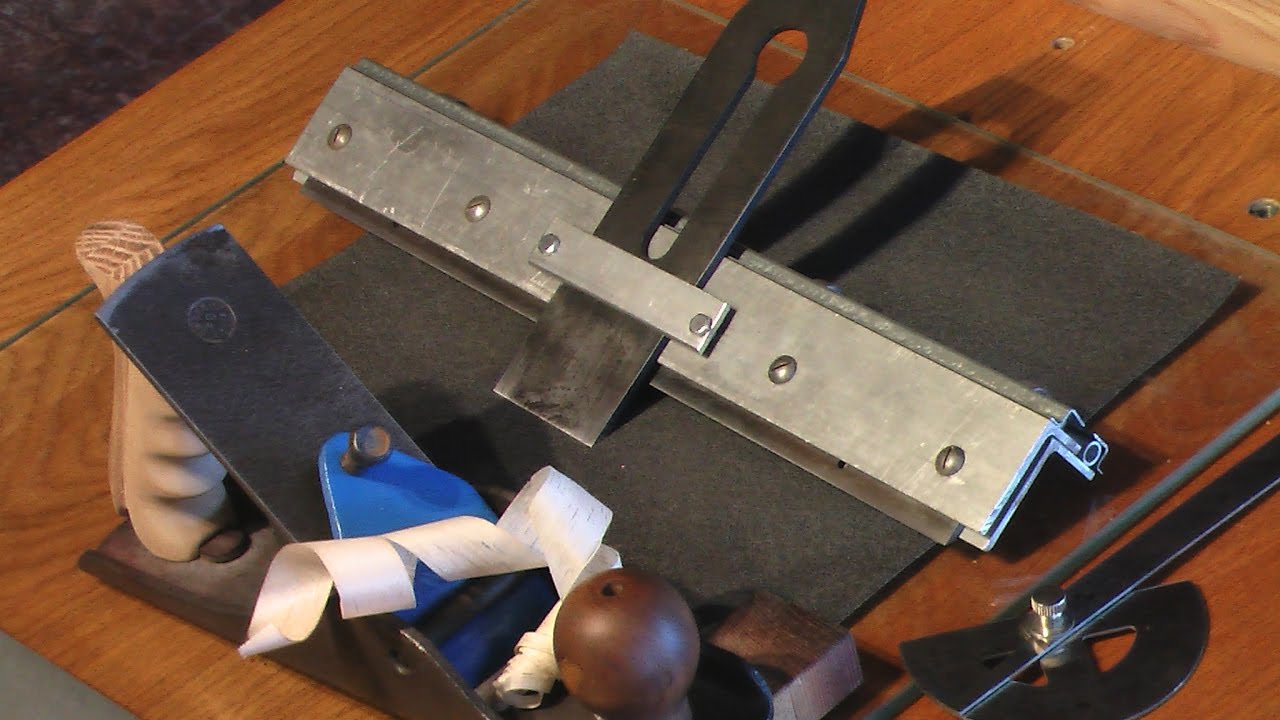

- Хонинговальные приспособления

Я надеюсь, очевидно, что не нужно слишком суетиться с углами заточки, если они меньше предполагаемого угла заточки, но мне кажется, что нет особого смысла в тщательном рассмотрении углы заточки, если они не могут быть воспроизведены достаточно точно. После многих лет неуправляемого хонингования я знаю, насколько ненадежным это может быть, поэтому теперь я горячо перешел на хонингование с помощью зажимных приспособлений. См. Хонинговальное приспособление для рубанков.

© Copyright 2019 – 2023 The Estate of Jeffrey M Gorman Все права защищены. 1.0.2 , включает растирание шлифуйте утюгом все более мелкие абразивы, пока не будете удовлетворены остротой кромки.

Существует несколько основных принципов резки рубанком:

- Чем круче наклон лезвия к дереву, тем труднее толкать рубанок

- Чем уже угол на конце, тем слабее кромка будет (что делает его более вероятным для сколов или складывания).

Исходя из этого, вы можете себе представить, что все лезвия рубанка будут иметь большую толстую фаску и будут представлены под очень низким углом, что облегчит толкание и снизит вероятность сколов, но, как обычно, все немного сложнее. .

Все об углах

углы на плоскости скамьи со скосом внизПредположим, что у вас есть рубанок в стиле Бейли, тогда лезвие будет установлено со скосом вниз (скосом к дереву), как показано на рисунке выше. Лезвие изготовлено из тонкого куска стали одинаковой толщины по всей длине, а это означает, что угол, под которым лезвие обращено к дереву, определяется углом станины, на которой оно находится (так называемая «лягушка»). . Лягушка в стандартной рубашке в стиле бейли изготавливается со станиной, установленной под углом 45°.

Единственный способ увеличить угол атаки рубанка в стиле бейли — это заменить крестовину на более крутую или создать «обратный скос» на лезвии. Создание фаски на плоской поверхности лезвия имеет тот же эффект, что и увеличение угла наклона станины, потому что в обоих случаях увеличивается угол лезвия к древесине – этот угол иногда называют эффективным углом представления . Создание крутого заднего скоса, как показано на рисунке выше, значительно увеличит эффективный угол представления (см. пунктирную линию карандашом). Почему это важно?

Создание крутого заднего скоса, как показано на рисунке выше, значительно увеличит эффективный угол представления (см. пунктирную линию карандашом). Почему это важно?

Как только лезвие рубанка начинает врезаться в поверхность дерева, стружка поднимается по лезвию. По мере увеличения шага стружка вынуждена изгибаться более резко, поэтому волокна в струже с большей вероятностью порвутся раньше и, таким образом, ослабнут, с меньшей вероятностью выдавят другие волокна, к которым они прикреплены. Другими словами, увеличение шага лезвия может помочь уменьшить проблему разрыва.

Влияние шага лезвия на вырыв был хорошо понятен мастерами прошлого, и наиболее часто используемые углы были названы Обычный, Йорк, Средний и Половинный шаг в соответствии с их типичным применением:

Чарльз Хольцапфель Точение и механические манипуляции, стр. 482. Недостатком использования более высоких углов является то, что чем круче угол наклона, тем труднее толкать самолет. 45 градусов («общий шаг») — это хороший компромисс между усилием и предотвращением разрыва, и именно поэтому Леонард Бейли использовал этот угол при проектировании своих металлических рубанков.

Из вышеизложенного должно быть ясно, что для фаски вниз угол фаски, которую вы шлифуете на нижней стороне лезвия, не влияет на то, как режется рубанок, поскольку шаг остается одинаковым независимо от угла ты используешь.

Есть несколько других соображений, которые имеют отношение к установлению соответствующего угла скоса для вашей работы:

Задний угол

Задний угол — это угол между скосом и заготовкой. Как правило, это не очень важно для рубанков со скосом вниз, однако древесные волокна, сжатые корпусом рубанка и лезвием, имеют тенденцию пружинить обратно после того, как они были срезаны, и, если задний угол недостаточен, волокна будут давить на скос. Это направленное вверх давление может привести к тому, что рубанок будет скользить по поверхности дерева вместо того, чтобы выполнять последовательный разрез.

Существует множество факторов, влияющих на степень этого эффекта «пружинивания», в том числе тип древесины, ориентация волокон и острота лезвия, но, по общему мнению, хотя в идеальных условиях вы можете избежать с очень маленькими задними углами (скажем, 5 градусов) вам лучше использовать задний угол не менее 10–15 градусов, чтобы учесть менее чем идеальные условия, с которыми вы будете сталкиваться время от времени.

Как упоминалось в начале этой статьи, необходимо учитывать компромисс: увеличение заднего угла снижает прочность кромки, поскольку за кромкой остается меньше металла для обеспечения поддержки.

И снова необходимо найти компромисс – в данном случае между обеспечением достаточного заднего угла и долговечностью лезвия – и компромисс, принятый почти повсеместно для рубанков, состоит в том, чтобы стремиться к углу хонингования около 30 градусов, создавая задний угол 15 градусов или около того на плоскости Бейли.

Примечание о рубанках со скосом вверх

Мы рассматривали рубанки, у которых скос направлен вниз, но существует традиция, восходящая к столетиям, когда лезвие ориентировано скосом вверх. За последние несколько лет современные производители представили новые плоскости со скосом вверх, которые стали популярными в качестве альтернативы стандартным плоскостям бейли, которые мы здесь рассматривали.

Эффективный угол представления плоскости со скосом вверх представляет собой угол, создаваемый станиной + угол скоса вместе:

наклон вверх 12 градусов. Если лезвие заточено под углом около 30 градусов, результирующий шаг будет равен 42 градусам, что близко к так называемому обычному шагу, используемому в рубанках Bailey.

Если лезвие заточено под углом около 30 градусов, результирующий шаг будет равен 42 градусам, что близко к так называемому обычному шагу, используемому в рубанках Bailey.

Поклонники рубанков со скосом вверх отмечают, что, поскольку эффективный шаг определяется углом заточки лезвий, эти рубанки особенно универсальны: вы можете иметь один корпус рубанка и держать несколько заточенных под разными углами лезвий для разных целей.

Например, 30 градусов для большинства работ, где требуется хороший баланс между усилием и сохранением края; и более высокие углы, которые можно использовать для древесины, которую трудно строгать без надрыва. Частично эта универсальность может быть достигнута в стандартном рубанке Бейли, если сделать скос на плоской поверхности утюга, однако этот метод обычно рассматривается как карточка для выхода из тюрьмы, которую можно использовать, когда у вас нет другого. вариант по сравнению с «правильной» практикой (которая заключалась бы в том, чтобы дотянуться до плоскости с более высоким углом наклона станины или использовать утюг для контроля отрыва).

Обратите внимание, что чем меньше этот угол, тем больше времени пройдет, прежде чем утомительная повторная заточка станет обязательной. По этой причине толстые ламинированные стальные пластины, прикрепленные к деревянным домкратам и подобным плоскостям скамейки, часто оказываются заточенными под углом около 12-1/2°. Таким образом, при условии, что углы шлифования не уменьшаются до нелепых, существует некоторая свобода выбора фактического используемого угла заточки.

Обратите внимание, что чем меньше этот угол, тем больше времени пройдет, прежде чем утомительная повторная заточка станет обязательной. По этой причине толстые ламинированные стальные пластины, прикрепленные к деревянным домкратам и подобным плоскостям скамейки, часто оказываются заточенными под углом около 12-1/2°. Таким образом, при условии, что углы шлифования не уменьшаются до нелепых, существует некоторая свобода выбора фактического используемого угла заточки.

Альтернативный съемный остроконечный резец заточен под углом около 25°. Обратите внимание, что угол всегда должен измеряться под прямым углом к краю.

Альтернативный съемный остроконечный резец заточен под углом около 25°. Обратите внимание, что угол всегда должен измеряться под прямым углом к краю.