Как подобрать широкоуниверсальный (универсальный) фрезерный станок?

СодержаниеУниверсальный фрезерный станок – наиболее распространенное оборудование как в частных мастерских, так и на больших предприятиях. Он может выполнять работы как по металлу, так и по дереву.

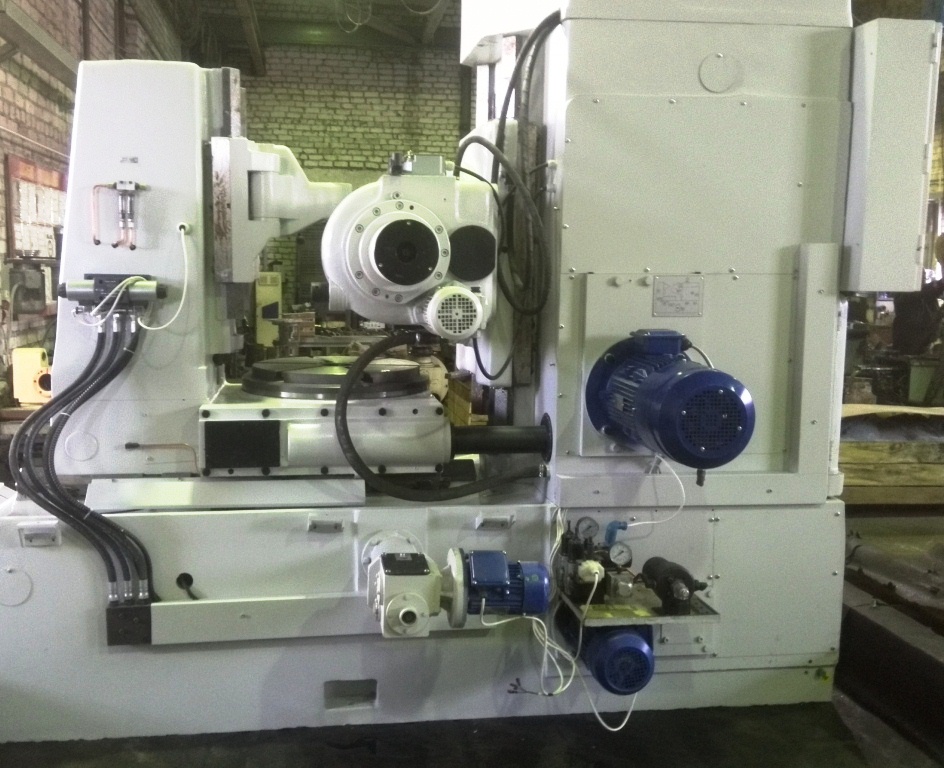

Универсальный фрезерный станок FU 321M

В сферу его функций входит внутренняя и наружная обработка деталей, нарезка зубцов, фасок, канавок, резьбы и прочего.

Для чего применяют?

Ни одно предприятие, которое производит работы по дереву или металлу, будь то домашняя мастерская или большой завод, не обходится без фрезерных станков.

Главная конструктивная особенность данного агрегата – подвижная фреза – режущий инструмент, с помощью которого выполняются практически любые работы по обработке металлических или по дереву.

С их помощью обрабатывают фасочные и плоские заготовки, тела вращения, зубчатые колеса и много другое.

Основное движение режущего инструмента – вращение. Однако, кроме этого, фреза, вместе с фиксирующим шпинделем движется по оси вверх-вниз для замены режущего инструмента и подвода к обрабатываемой поверхности.

Однако, кроме этого, фреза, вместе с фиксирующим шпинделем движется по оси вверх-вниз для замены режущего инструмента и подвода к обрабатываемой поверхности.

Кроме этого рабочий стол, по салазкам с закрепленной на нем деталью, должен перемешаться по плоскости и под углом к режущему инструменту.

Читайте также: особенности поворотных столов для фрезерных станков и «Как работают координатно-сверлильные станки с ЧПУ?».

Обработка деревянной заготовки на фрезерном станке с ЧПУ

к меню ↑

Виды фрезерных станков

Фрезерные станки по дереву и металлу на отечественном рынке представлены девятью модификациями.

Читайте также: устройство горизонтально-фрезерного станка с ЧПУ.

Их различают по назначению и конструктивным особенностям.

- универсальный фрезерный аппарат. Агрегат оснащен горизонтально расположенным неподвижным шпинделем. Используют для обработки небольших деталей в частном и промышленном производстве.

Работы могут производиться цилиндрическими, угловыми, дисковыми, фасочными, торцевыми, концевыми фрезами по фрезерованию вертикальных и горизонтальных, фасочных и винтовых поверхностей, нарезки углов и пазов. Стол данного агрегата по салазкам может двигаться в разные стороны и поворачиваться под углом 45 градусов в любом направлении;

Работы могут производиться цилиндрическими, угловыми, дисковыми, фасочными, торцевыми, концевыми фрезами по фрезерованию вертикальных и горизонтальных, фасочных и винтовых поверхностей, нарезки углов и пазов. Стол данного агрегата по салазкам может двигаться в разные стороны и поворачиваться под углом 45 градусов в любом направлении; - горизонтально-фрезерный. Его единственное отличие от универсального агрегата в том, что стол не имеет поворотного устройства. То есть стол может двигаться либо горизонтально, либо вертикально вместе с салазками;

- вертикально-фрезерный. Конструктивная особенность – вертикальное крепление шпинделя и фрезы;

- широкоуниверсальные фрезерные станки. Конструктивная особенность данного оборудования – наличие второй шпиндельной головки на выдвижном хоботе. Работы по фрезерованию можно выполнять двумя фрезами одновременно или по отдельности. Для удобства работ, на выдвижной шпиндель могут устанавливаться резаки для нарезки резьбы или сверла.

Поскольку выдвижная шпиндельная головка может двигаться в любом направлении относительно обрабатываемой детали, агрегаты незаменимы при работе с нестандартными сложными элементами;

Поскольку выдвижная шпиндельная головка может двигаться в любом направлении относительно обрабатываемой детали, агрегаты незаменимы при работе с нестандартными сложными элементами; - бесконсольные фрезерные станки. Фреза такого агрегата может перемещаться только вертикально, а стол выполнять движения только продольно или поперечно, относительно шпинделя;

Читайте также: возможности горизонтально-фрезерного станка модели «6Р82».

Широкоуниверсальный фрезерный станок

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

- продольные станки. Данное устройство получило свое название от особенностей рабочей поверхности. Стол такого агрегата может двигаться только в продольном направлении. Может быть оборудован одной или двумя стойками для крепления шпинделей, которые, в свою очередь, могут перемещаться как продольно, так и поперечно;

- копировальные фрезерные станки по металлу и дереву. Наиболее дорогое и современное оборудование.

Управление станком производится с помощью программного обеспечения. Образец детали «ощупывается» специальным копировальным инструментом, а затем, исходя из полученных данных, станок сам контролирует движение шпинделя с фрезой и перемещает рабочий стол с деталью;

Управление станком производится с помощью программного обеспечения. Образец детали «ощупывается» специальным копировальным инструментом, а затем, исходя из полученных данных, станок сам контролирует движение шпинделя с фрезой и перемещает рабочий стол с деталью; - шпоночные станки. Стол данного агрегата располагается горизонтально, шпиндель – вертикально. Особенность – наличие автоматизированных рабочих циклов;

- карусельные станки по металлу и дереву. Шпиндель в данной модели так же располагается вертикально, однако их конструктивной особенностью является постоянно вращающийся стол, который позволяет непрерывно работать с деталью.

к меню ↑

Конструкция агрегата

Широкоуниверсальные фрезерные аппараты по дереву или металлу, в зависимости от модели, марки и сферы применения, могут иметь некоторые конструктивные особенности.

Основные узлы фрезерного станка с ЧПУ

Однако их базовая комплектация всегда одинакова. Любой фрезерный станок включает в себя следующие элементы:

- Станина.

Неподвижный элемент агрегата, к которому крепятся остальные элементы. Базовая часть должна быть максимально прочно закреплена к полу во избежание возникновения шата или вибраций. Устойчивость станины – главное условие качественной обработки деталей.

Неподвижный элемент агрегата, к которому крепятся остальные элементы. Базовая часть должна быть максимально прочно закреплена к полу во избежание возникновения шата или вибраций. Устойчивость станины – главное условие качественной обработки деталей. - Рабочий стол. Подвижная часть агрегата, на которой закрепляется обрабатываемая деталь. Стол может иметь горизонтальное поперечное или продольное движение или быть оборотным.

- Салазки. Направляющие, по которым движется рабочий стол.

- Хобот. Часть станины, на которой закрепляется шпиндель с фрезой. В нем находятся механизмы не только удерживающие шпиндель, но и приводящие режущий инструмент в действие.

- Шпиндель. Вращающаяся часть механизма, к которой крепится фреза. От жесткости самого шпинделя и его крепления зависит точность выполнения фрезерных работ по дереву или металлу.

- Конус Морзе. Конусная оправа расположенная на рабочем торце шпинделя, на которой, с помощью гаек и колец крепятся фрезы.

- Двигатель. Все станки оснащены электрическим двухфазным или, чаще, трехфазным двигателем. С его помощью фрезе передается крутящийся момент.

- Блок управления. Блок управления может быть механическим или электронным (станки с ЧПУ). Главная его задача – регулировка скорости вращения шпинделя.

Читайте также: как работает фрезерно-гравировальный станок с ЧПУ?

Кроме всего выше перечисленного, станки часто оснащаются системой подачи охлаждающей жидкости и пылеотсосами.

Множество видов фрез по металлу для станка

к меню ↑

Требования к фрезерным станкам

Читайте также: «Как выполнить сборку фрезерного станка по дереву своими руками?» и «Станки Кратон — обзор модельного ряда».

При выборе фрезерного станка как для бытового, так и для промышленного применения, мастер всегда выдвигает жесткие требования к агрегату.

- Жесткая и виброустойчивая станина. Малейшие вибрации или прогибы базовой части могут привести к неправильной обработке или порче детали.

Поэтому на данный пункт нужно обращать особое внимание.

Поэтому на данный пункт нужно обращать особое внимание. - Удобство замены фрез. В процессе работы универсальный фрезерный станок по металлу или дереву может требовать частой замены режущих элементов. Поэтому, немаловажным параметром является удобство и быстрота смены фрезы.

- Комплектация дополнительным оборудованием или возможность его установки в будущем. Любой мастер старается сохранять порядок на рабочем месте. Да и дышать стружкой при работе по металлу или дереву вряд ли кому-то понравится. Поэтому немаловажным параметром является оснащение агрегата пылеотсосом.

к меню ↑

Принцип работы

Перед началом работы по металлу или дереву необходимо убедиться в полной исправности агрегата, а так же надеть спецовку во избежание травматизма.

- Обрабатываемая деталь закрепляется на рабочем столе.

- На конус Морзе с помощью колец и гаек крепится нужный режущий инструмент.

- Включаем аппарат и устанавливаем нужную скорость вращения шпинделя.

- После того, как двигатель придаст крутящийся момент фрезе, можно подводить ее к детали и начинать обработку по металлу или дереву.

- При необходимости, в процессе работы над одной деталью можно производить несколько смен фрезы.

Читайте также о принципах работы фальцепрокатного станка.

к меню ↑

Универсальный фрезерный станок FHV50PD (видео)

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

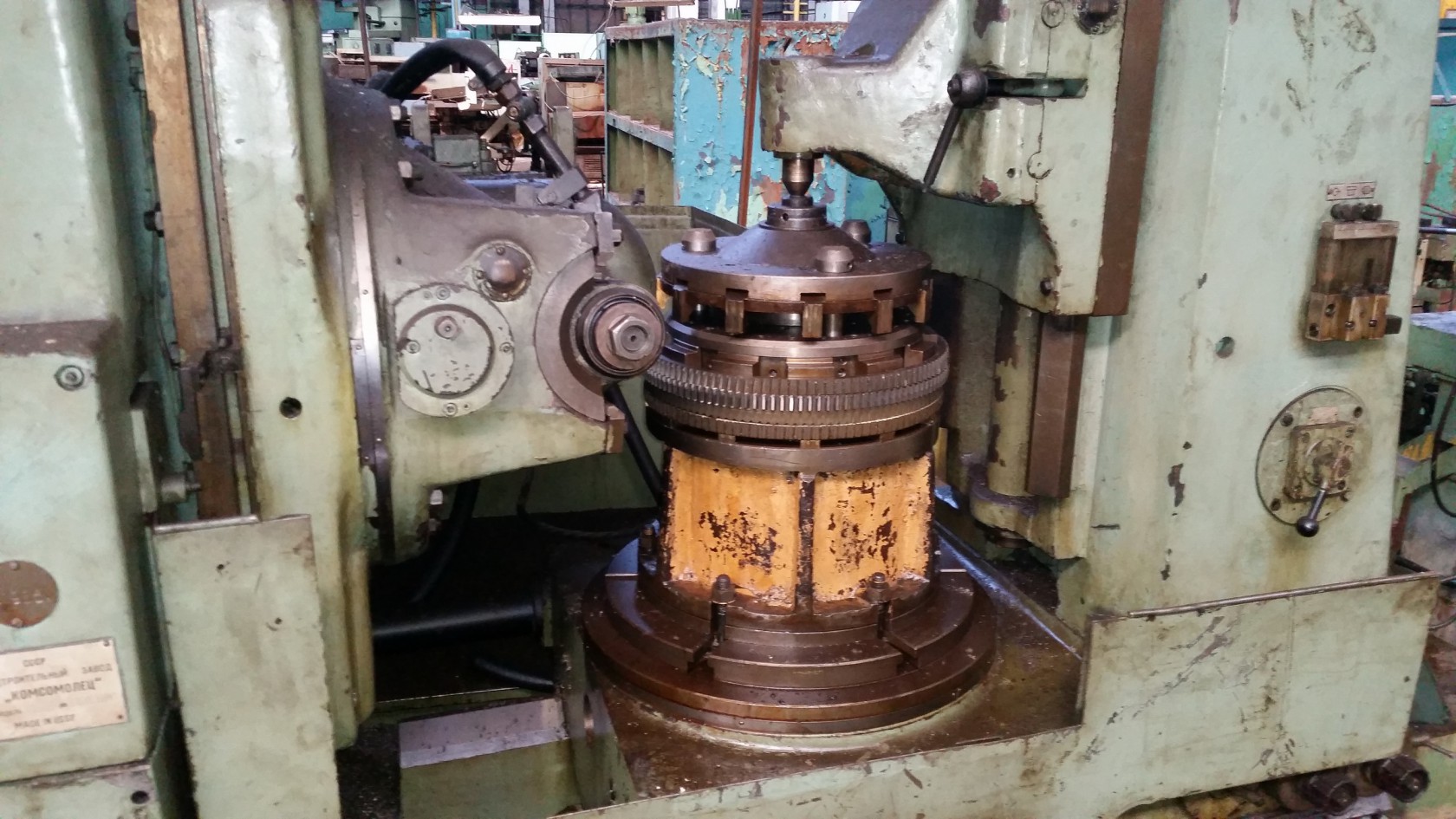

Универсальный зубофрезерный станок ЕЗ-208

Универсальный зубофрезерный станок ЕЗ-208 предназначен для фрезерования цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Зубофрезерный станок модели ЕЗ-208 (ЕЗ-218) работает по замкнутому полуавтоматическому циклу и по циклу наладки. Зубофрезерный станок модели ЕЗ-208 (ЕЗ-218) имеет неподвижный стол и подвижную стойку. Конструктивной особенностью станка модели ЕЗ-218 является наличие механизмов, позволяющих во время рабочего цикла автоматически осуществлять гидравлический зажим траверсы и кронштейна контрподдержки, вертикальное перемещение кронштейна контрподдержки.

Нарезание зубчатых колес производится по способу обкатки червячной фрезы и обрабатываемой заготовки. Зубофрезерный станок модели ЕЗ-208 (ЕЗ-218) работает по замкнутому полуавтоматическому циклу и по циклу наладки. Зубофрезерный станок модели ЕЗ-208 (ЕЗ-218) имеет неподвижный стол и подвижную стойку. Конструктивной особенностью станка модели ЕЗ-218 является наличие механизмов, позволяющих во время рабочего цикла автоматически осуществлять гидравлический зажим траверсы и кронштейна контрподдержки, вертикальное перемещение кронштейна контрподдержки.

Технические характеристики

|

ПАРАМЕТР |

ЗНАЧЕНИЕ |

|

Максимальный диаметр нарезаемых колес, мм: без контрподдержки с контрподдержкой |

800 450 |

|

Максимальный модуль нарезаемых зубьев, мм |

6 (8)* |

|

Диаметр стола, мм |

475 |

|

Максимальный угол наклона зубьев нарезаемых колес, град |

+/-45 |

|

Расстояние между осями стола и фрезы, мм |

30-475 |

|

Расстояние от плоскости стола до оси фрезы, мм |

200-515 |

|

Максимальные размеры установленной червячной фрезы, мм: длина диаметр |

130 150 |

|

Максимальное вертикальное перемещение суппорта, мм |

315 |

|

|

5 |

|

Максимальное осевое перемещение фрезы, мм |

70 |

|

Частота вращения фрезерного шпинделя, об/мин |

53,5-250 |

|

Подача, мм/мин: вертикальная радиальная тангенциальная |

0,5-5 – – |

|

Мощность электродвигателя главного привода, кВт |

5,5 |

|

Габаритные размеры станка, мм:

длина ширина высота |

2515 1302 2025 |

|

Масса станка, кг |

5100 |

Машиностроение. Зубофрезерные станки

Зубофрезерные станки

12 февраля 2017 2206

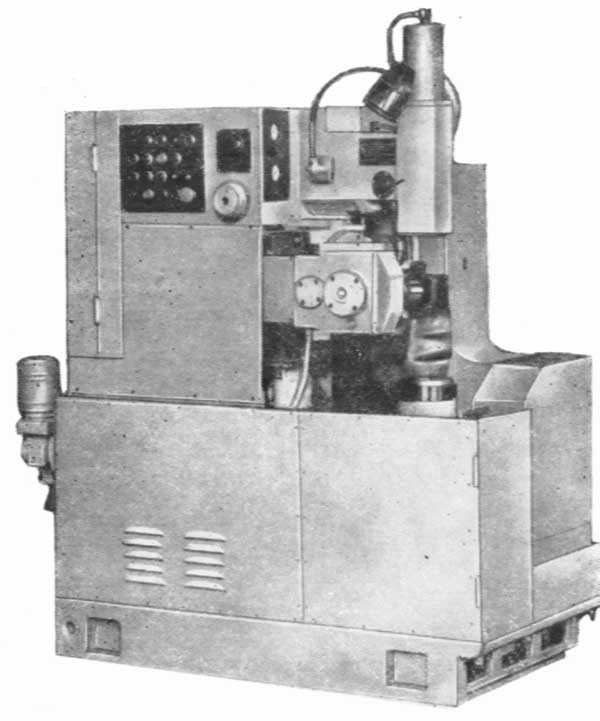

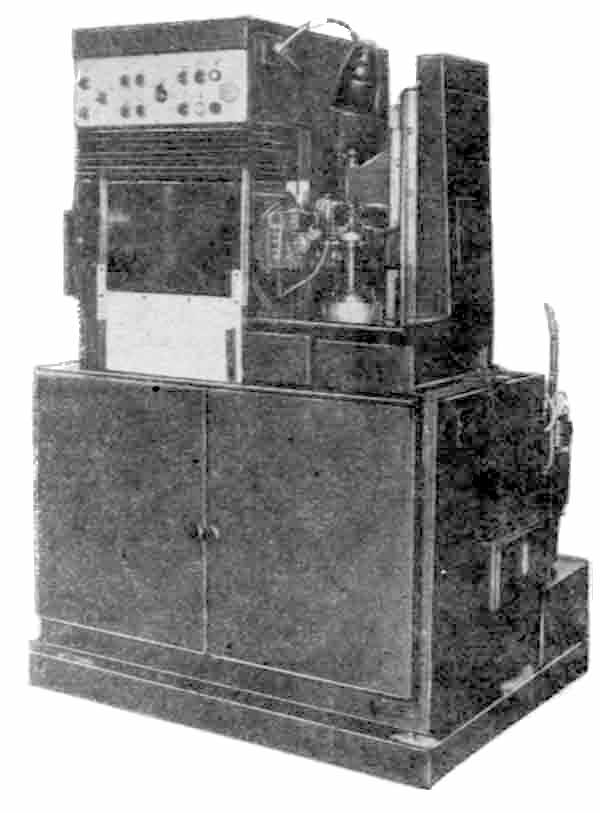

0Станки для обработки цилиндрических зубчатых колес фрезерованием разделяются на две основные группы станков, работающих по методу копирования, и станки, работающие по методу обката. В зависимости от области применения зубофрезерного станка имеют несколько разновидностей компоновок; наиболее характерная компоновка для станков универсального назначения приведена на рис. 4.59. Ось заготовки вертикальная. Стол станка подвижен в горизонтальном направлении. Движение осевой подачи осуществляет инструментальный суппорт.

Рис. 4.59. Общий вид зубофрезерного станка.

На станке 1 установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Заготовку закрепляют на оправке вращающегося стола 7. Верхний конец оправки поддерживается подвижным кронштейном 5. Салазки 8 oбеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка.

Салазки 8 oбеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка.

Для обеспечения требуемых скоростей вращения и поступательного перемещения фрезы и заготовки в процессе нарезания зубьев станок имеет четыре гитары сменных зубчатых колес.

С помощью гитары скоростей 9 устанавливают частоту вращения шпинделя в минуту. Гитара деления 11 (обкатки) служит для сообщения заготовке окружной скорости, необходимой для автоматического деления заготовки на заданное число зубьев. С помощью гитары подач 10 устанавливают вертикальную подачу фрезы или горизонтальную подачу заготовки. Гитара дифференциала (находится в одной коробке с гитарой подач) сообщает заготовке дополнительное вращательное движение при нарезанииколёс с косым зубом. Она позволяет увеличить или уменьшить скорость вращения заготовки, которая определяется настройкой делительной гитары, и получить левый или правый наклон зубьев колеса.

Машиностроение. Кинематика универсальных фрезерных станков

К универсальным фрезерным станкам относятся: консольно-фрезерные станки, бесконсольные фрезерные станки, продольные фрезерные станки. Консольно-фрезерные станки составляют значительную часть оборудования, относящуюся к технологической группе металлорежущих станков под общим названием фрезерные станки.

Консольно–фрезерные станки предназначены для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс. Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства.

Основные узлы станка: основание; станина; коробка скоростей; шпиндельная головка; стол; поперечные салазки; консоль; коробка подач.

На станке имеются следующие движения; главное движение, движение подачи, вспомогательные движения: главное движение — вращение шпинделя с фрезой; движения подач— прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях; вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную, ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки в правую или левую сторону на угол до 45°.

Принцип работы станка следующий. Крупные заготовки закрепляются непосредственно на столе станка с помощью прижимных устройств. Небольшие заготовки устанавливаются в тисках или специальных приспособлениях. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе.

В серийном производстве станок может быть настроен для работы по полуавтоматическому, маятниковому или скачкообразному циклам. Для этой цели в боковом пазу стола устанавливаются в определенной последовательности упоры и кулачки, которые в нужные моменты воздействуют на звездочку управления продольной подачи, быстрого перемещения и остановки стола.

При полуавтоматическом цикле работы после включения станка стол совместно с обрабатываемой заготовкой быстро перемещается, пока заготовка не подойдет к фрезе; затем включается рабочая подача. По окончании обработки стол быстро возвращается в исходное положение и автоматически останавливается. Рабочий снимает обработанную деталь, закрепляет следующую заготовку и вновь включает станок. Цикл повторяется.

При маятниковом цикле обрабатываемые детали устанавливаются попеременно то с правой, то с левой стороны стола.

Последний непрерывно совершает замкнутый цикл движений — быстрое перемещение влево, рабочая подача влево, быстрое перемещение вправо, рабочая подача вправо. Снятие обработанной детали и закрепление заготовки производятся рабочим во время фрезерования детали, расположенной на другой стороне стола.

Последний непрерывно совершает замкнутый цикл движений — быстрое перемещение влево, рабочая подача влево, быстрое перемещение вправо, рабочая подача вправо. Снятие обработанной детали и закрепление заготовки производятся рабочим во время фрезерования детали, расположенной на другой стороне стола.Скачкообразный цикл применяется для одновременного фрезерования комплекта деталей, у которых обрабатываемые поверхности расположены .на значительных расстояниях друг от друга. В этом случае стол автоматически получает то быстрые, то медленные перемещения в соответствии с расположением обрабатываемых поверхностей деталей.

Кинематика горизонтального и вертикального варианта консольно-фрезерного станка в принципе одинаковая. Различаются они только расположением шпинделя. В первом случае шпиндель расположен горизонтально, во втором – вертикально. На рис. 4.46 показана кинематическая схема универсального горизонтального консольно-фрезерного станка мод. 6Р82.

Рис. 4.46. Кинематическая схема горизонтального консольно-фрезерного станка мод. 6Р82

6Р82

Главное движение. Электродвигатель М1 мощностью 7,5 кВт связан с валом 1 коробки скоростей полужесткой муфтой. Вал 11 получает вращение через зубчатую передачу 27—53. На валу 11 находится тройной блок шестерен, который может передать вращение валу 111 с тремя различными скоростями. Следующий тройной блок шестерен увеличивает количество возможных скоростей вращения вала 1V до девяти. Вал V получает вращение от вала IV через двойной блок шестерен Б, благодаря чему количество частот вращения увеличивается до 18.

Уравнение кинематического баланса главного привода станка имеет следующий вид:

Количество частот вращения шпинделя определяется как произведение передач между валами II и V.

Движения подач. Эти движения осуществляются от электродвигателя М2 мощностью 2,2 кВт, вращение от которого через шестерни 26—50 и 26—57 передается коробке подач.

На валу VIII коробки подач находится тройной подвижной блок шестерен, сообщающий валу IХ три частоты вращения. От вала IX, благодаря наличию на валу X также тройного подвижного блока шестерен, который получает девять различных частот оборотов. Когда подвижная шестерня 40 передвинута вправо и находится в зацеплении с муфтой М2, вращение от вала IX передается широкому колесу 40 непосредственно. При перемещении подвижной шестерни 40 влево кулачковая муфта М2 выключается, а сама шестерня 40 входит в зацепление с шестерней 18 двухвенцового блока 45, 18, свободно сидящего на валу IX. В этом случае широкое колесо 40 приводится в движение через шестерни 13-45 и 18-40.

От широкого колеса 40 через муфту М3 при включенной кулачковой муфте М2, вращение передается валу XI. От вала XI через шестерни 28—35, вал XII, шестерни 18-33-37, вал XIV, коническую передачу 18-16, коническую передачу 18-18, кулачковую муфту M7 и ходовой винт XVI сообщается продольная подача Sпр столу. Уравнение кинематического баланса имеет вид:

Уравнение кинематического баланса имеет вид:

Количество продольных подач 18. От вала XI через шестерни 28-35, вал XII, шестерни 18-33-37-33 и ходовой винт XV при включенной муфте М6 столу сообщается поперечная подача Sпоп:

Количество поперечных подач 18. Вертикальная подача осуществляется по такой же методике, что и кинематика при продольной и поперечной подаче, а уравнение кинематического баланса вертикальной подачи имеет следующий вид:

Количество вертикальных подач 18. В верхней части кинематики продольного перемещения стола расположен вал, предназначенный для привода вращения накладного стола (на рис. не показан) или делительной головки и связан с ходовым винтом XVII шестернями 30-15.

Вспомогательные движения. Быстрые перемещения стола во всех направлениях осуществляются при включенной фрикционной муфте М4 и выключенной муфте М3. В этом случае вращение от электродвигателя передается по кинематике далее по кинематическим цепям рабочих подач.

На базе рассмотренной кинематики консольно-фрезерного станка эти станки имеют и другие исполнения. Вертикальные консольно-фрезерные станки, отличающиеся от горизонтальных вертикальным расположением шпинделя. Универсальный консольно-фрезерный станок, который предназначен для фрезерования не только различных деталей сравнительно небольших размеров, но также имеет возможность поворачивать в пределах ± 45 градусов рабочий стол, что позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

ручные фрезеры по дереву и камню, другие модели машин. Что можно ими делать и для чего они применяются?

Для того чтобы обрабатывать металлические поверхности и придавать им определённую форму, а также вытачивать и изготавливать специальные детали на различных видах производства получили широкое применение универсальные фрезерные станки.

Что это и для чего применяются?

Основной элемент, благодаря которому и производятся работы на станке – это фреза. Она обрабатывает плоские и фасонные поверхности, участвует в изготовлении зубчатых колёс. Вращение фрезы – вот основа работы для любого станка фрезерного типа. Фреза закрепляется на специальный движущийся шпиндель. Заготовка движется тоже, но ответным движением, по-другому оно называется движение подачи. Но это не главное движение, а лишь вспомогательное.

Способ управления универсальным фрезерным станком связан с тем, станок какого типа используется в процессе производства. Чаще всего сегодня применяют аппараты-автоматы, но и станки ручной фрезерной обработки, и полуавтоматы не потеряли актуальности.

Есть и программируемые станки – они наиболее высокотехнологичны и пока не получили широкого распространения. Разумеется, такие изделия имеют значительно более высокую стоимость, из-за чего их сложнее купить среднестатистическому потребителю.

Разумеется, такие изделия имеют значительно более высокую стоимость, из-за чего их сложнее купить среднестатистическому потребителю.

Универсальные станки для фрезеровки сегодня наиболее популярны, так как позволяют выполнить большее количество работ. Кроме того, они оснащены столами, способными к выполнению поворотных движений. Столы могут поворачиваться вокруг своей оси на угол до 45 градусов, что делает работу на них значительно легче. Этот тип станков применяют для того, чтобы обрабатывать небольшие детали и серийно производить конкретные их виды.

Фреза может иметь разную форму: цилиндрическую, дисковую, угловую. Помимо этого, бывают концевая, торцевая и фасонная фрезы.

Конструкцию универсального фрезеровочного станка устанавливают на станину, внутри которой смонтирован шпиндель, а также коробка с системой скоростей.

Главное преимущество станков универсального типа в том, что они пригодны не только для фрезеровки заготовок, но и для нарезки резьбы и зенкеровки деталей. Простые станки для этого не подойдут, они могут лишь фрезеровать.

В широком смысле слово «универсальный» (если говорить о фрезерных станках) означает следующее.

- На нём можно обработать детали из разных материалов. Чем шире выборка материалов, тем лучше. Обязательные требования – обработка по дереву, фанере, акрилу, пластику, оргстеклу, цветным металлам, стали, ДВП, ДСП, МДФ, ПВХ, камню, гипсу, графиту, стеклу.

- Можно обрабатывать заготовки, имеющие различные размеры. Здесь понятие универсальности больше связано с площадью рабочего стола: чем она больше, тем большую деталь можно на таком столе обработать.

Соответственно, изделия с маленькими столами универсальными быть не могут.

Соответственно, изделия с маленькими столами универсальными быть не могут. - Производительность в процессе фрезеровки маленьких и больших деталей должна быть примерно равной или похожей. Это возможно, если на станке установлены серводвигатели – именно благодаря им обеспечивается широкий диапазон скорости с лучшими динамическими качествами.

- Должна быть возможность по-разному закрепить заготовки на поверхности рабочего стола. Если у стола есть Т-образные стандартные пазы, то они должны быть расположены таким образом, чтобы можно было закрепить заготовку любой формы и размера.

- Универсальное изделие должно предусматривать возможность закрепления и установки дополнительных устройств.

И, конечно, станок, имеющий в названии слово «универсальный», просто обязан быть простым и понятным в работе, достаточно экономичным не только во время эксплуатации, но и если какой-то его части потребуется ремонт.

Разумеется, на всё высококачественное и дорогостоящее оборудование должна быть выдана гарантия, а также предоставлена возможность доступного по цене постгарантийного обслуживания. Тогда покупка будет ещё более выгодной, ведь стоимость даже самого бюджетного станка совсем не низкая.

На все детали, которыми оборудован станок, наносится специальное антифрикционное покрытие, чтобы обеспечить наибольшую устойчивость к физико-механическому воздействию во время обработки деталей. Помимо этого, такое покрытие намного продлевает срок эксплуатации оборудования.

Габариты

Размеры изделия напрямую зависят от марки и модели. Весом же оно может достичь 7 000 килограммов. Например, широкоуниверсальное фрезерное оборудование с продольным столом может иметь размер 3300x2380x2750 (все цифры указаны в мм). Это крупное изделие.

Весом же оно может достичь 7 000 килограммов. Например, широкоуниверсальное фрезерное оборудование с продольным столом может иметь размер 3300x2380x2750 (все цифры указаны в мм). Это крупное изделие.

Могут быть и другие размеры, например, 1200х1240х1780, 2020х1710х1994. Универсального, типового размера нет. У каждого фрезера свои габариты, причём не только самого агрегата, но и рабочего стола.

Популярные модели

УФС Spectr, модель FU-5.2 предназначена как для вертикального, так и для горизонтального фрезерования, соответственно, оснащена двумя типами столов – горизонтальным и вертикальным. Отличительной чертой этой модели является также наличие вертикальной фрезерной головки, угол поворота которой достигает 90 градусов.

Подача по осям производится автоматически посредством привода через инвертор. Кроме того, изделие оснащено хоботом для горизонтальной фрезеровки. В стандартную комплектацию станка входит следующее:

Кроме того, изделие оснащено хоботом для горизонтальной фрезеровки. В стандартную комплектацию станка входит следующее:

- набор ключей;

- лампа LED-освещения;

- специальные гнущиеся шланги для подачи смазочно-охлаждающей жидкости в рабочую зону;

- оправка для горизонтальной фрезеровки.

Универсальный фрезерный станок Х6232В оснащён поворотным столом и головкой. Модель обладает внушительной скоростью вращения шпинделя – от 125 до 2000 оборотов в минуту, при этом у шпинделя 18 скоростей. Изделие довольно тяжёлое, его вес – 3 тонны.

У модели Х8130А скорость вращения шпинделя ниже – до 1600 оборотов в минуту. Скоростей всего 12. Однако эта машина значительно меньше по размерам, а значит, более удобна для установки в небольшом помещении.

У фрезера Х715, созданного в тесном сотрудничестве с южнокорейскими производителями, есть возможность выполнять все виды фрезеровочных работ. Для этого у изделия имеется несколько видов головок. Скоростей вращения у шпинделя 12. Этот станок очень тяжёлый – он весит 7300 кг, при этом и рабочий стол выдерживает нагрузку до 2 т, что означает, что на нём можно обрабатывать массивные детали.

Это незаменимое изделие для работы с тяжёлыми запасными частями в судостроительстве или автомобильном производстве.

Нюансы выбора

На какой бы сайт по продаже фрезерного оборудования ни зашёл покупатель, в каталоге имеется чёткая структура с разделением представленных моделей в соответствии с базовыми характеристиками. Чаще всего это либо тип, либо серия, в которой содержатся различные изделия, имеющие разный размер ЧПУ (т. е. площадь рабочего стола). Также разделение может быть по типу материала, который может обрабатываться на данной группе станков. Например, в серии Stone будут содержаться станки, с помощью которых обрабатывают камень.

Чаще всего это либо тип, либо серия, в которой содержатся различные изделия, имеющие разный размер ЧПУ (т. е. площадь рабочего стола). Также разделение может быть по типу материала, который может обрабатываться на данной группе станков. Например, в серии Stone будут содержаться станки, с помощью которых обрабатывают камень.

Также возможно объединение изделий в группы в соответствии с их особенностями (к примеру, настольные станки или те, на которых установлены серводвигатели). Но классификация по определённым группам не исчерпывает всех характеристик изделий, которые в них содержатся. Придётся изучать полный перечень характеристик и подбирать их в соответствии с тем, что нужно от конкретного изделия конкретному потребителю.

В идеале приобретение должно полностью соответствовать заявленным покупателем требованиям, тогда оно будет и универсальным, и экономичным, ведь в этом случае не потребуется покупка и установка дополнительного оборудования.

Нужно учесть, что чем большее количество материалов планируется обрабатывать, тем выше будет цена у станка.

Большинство изделий всё-таки не предназначены одновременно для работы с графитом, деревом и камнем. У одних для этого не хватает мощности шпинделя, другие стоят неприлично дорого, третьи в процессе работы очень сильно пылят.

Если станок приобретается для небольшого производства, лучше отдать приоритет точности – скорость работы будет более низкой, но и цена тоже. Это может быть, к примеру, настольный станок.

В погоне за приобретением самой лучшей, самой новой модели следует ответить себе на вопрос: на самом ли деле все функции будут востребованы? Ведь зачастую покупка совершается только лишь из-за престижности и новизны изделия, при этом используется лишь часть возможностей. Не лучше ли купить именно то оборудование, в котором пригодятся абсолютно все его функции?

Не лучше ли купить именно то оборудование, в котором пригодятся абсолютно все его функции?

шлифовальный, сверлильный и фрезерный станок

В производственных условиях применяется промышленное деревообрабатывающее оборудование, которое способно выполнять одну операцию, так как при поточном процессе, любая перестройка ведет к потере времени и производительности. В домашних мастерских и гаражах мастера зачастую изготовливают самодельное комбинированное оборудование на базе стандартного ручного электроинструмента.Оно получается недорогим, легко ремонтируется и экономит рабочее пространство, которого всегда не хватает. Про такой самодельный комбинированный станок, 3 в одном, пойдет речь в этой статье.

Введение

При изготовлении изделий из дерева, ни одна мастерская не обходится без сверлильного, фрезерного и шлифовального оборудования. Предлагаемое самодельное комбинированное устройство может выполнить все эти технологические операции. Оно легко и быстро трансформируется в один из трех функциональных вариантов – сверлильный, фрезерный и шлифовальный. Кроме того, его несложно сделать своими руками. Затраты при этом пойдут только на мини-фрезер, и небольшое количество фанеры и фурнитуры.

Оно легко и быстро трансформируется в один из трех функциональных вариантов – сверлильный, фрезерный и шлифовальный. Кроме того, его несложно сделать своими руками. Затраты при этом пойдут только на мини-фрезер, и небольшое количество фанеры и фурнитуры.

Подготовка к работе

Прежде, чем своими руками сконструировать самодельный комбинированный станок, необходимо приготовить следующие материалы и инструменты:

Инструменты

- сверлильный станок;

- ленточная пила, или электролобзик;

- шуруповерт;

- струбцины;

- линейка, карандаш;

- ручной отрезной резец;

- фреза-коронка 30 мм.

Материалы

| Название | Вид | Количество |

| Фанера шлифованная | 15 мм | 1 |

| Брусок деревянный | 8х9х650 мм | 1 |

| Брусок деревянный | 290х27х16 мм | 1 |

| Столярный клей | ||

| Наждачная бумага |

Комплектующие

Название | Вид | Количество |

| болт с гайкой и шайбой | 6х55 мм | 3 |

| муфта мебельная стальная со шлицом | DIN 7965, внутренний диаметр М6 | 2 |

| металлическая полоса | 0. 5х10х200 5х10х200 | 1 |

| шуруп-крючок | 3х30 мм | 1 |

| втулка алюминиевая в виде трубки | Наружный диаметр 10 мм, длина 23 мм, 2 мм-толщина стенки | 1 |

| стальной хомут | По диаметру фрезера | 1 |

| саморезы | 35 мм | 20 |

| мини-фрезер | 1 |

Элементы конструкции

- Нижняя плита для самодельного сверлильного станка, либо стол для самодельного фрезерного и шлифовального станка.

Рисунок 2.

- Боковые стойки.

Рисунок 3.

- Задняя стенка.

Рисунок 4.

- Крышка сверлильной версии.

Рисунок 5.

- Подвижное основание сверлильного и фрезерного вариантов.

Рисунок 6.

- Боковой упор для фрезерного самодельного варианта.

Рисунок 7.

Схема устройства

| Сверлильный станок | Фрезерный станок |

Рисунок 8.

Изготовление самодельного комбинированного станка

Нижняя плита

Самодельный сверлильный станок имеет нижнюю плиту, изготовленную из фанеры. Размеры указаны на рисунке выше. Для вариантов фрезерного и шлифовального она служит столом.

Боковые стойки

Служат опорой между нижней плитой сверлильного/столом фрезерного вариантов и крышкой. Кроме того, между стойками по направляющим передвигается шпиндель.

Боковые стойки изготавливаются из фанеры. В прямоугольных заготовках ленточной пилой, или электролобзиком выпиливаются выборки в соответствии с размерами указанными на фото.

Рисунок 9.

На одной из стоек фрезеруют паз под прижимной винт подвижного основания фрезерного и сверлильного вариантов. Для этого сверлом 8 мм намечают отверстия по краям будущего паза, затем фрезеруют сам паз фрезой 8 мм. Расстояние от края до центра паза 16.5 мм, длина паза 13 см.

Рисунок 10.

К боковым стойкам приклеивают направляющие, по которым будет скользить шпиндель комбинированного фрезерного и сверлильного устройства. Для этого брусок 8х9х650 мм разрезают на 4 части и приклеивают ко внутренней стороне боковых стоек в следующем порядке:

Для этого брусок 8х9х650 мм разрезают на 4 части и приклеивают ко внутренней стороне боковых стоек в следующем порядке:

- Первый брусочек клеят вдоль края стойки заподлицо.

- Ставят на ребро подвижное основание, прижав к приклеенному брусочку.

- Клеят второй брусок, прижимая его к основанию.

- Вынимают основание и прижимают грузом бруски до полной склейки.

Рисунок 11.

Брусочки клеят стороной 9 мм к фанере. Получается следующий вид.

Рисунок 12.

Задняя стенка и крышка комбинированного самодельного устройства

Вырезают два прямоугольника из фанеры в соответствии с размерами рисунков 4 и 5. Прежде, чем в крышке прорезают два полукруглых выреза, необходимо прикрутить стойки к задней стенке, собрать шпиндель, и прикрепить рукоятку.

Для этого:

- При помощи струбцин прижимают первую стойку к задней стенке, сверлят по 3 отверстия в стойке под саморезы, и прикручивают.

- Аналогично поступают со второй стойкой.

- Прижимают крышку к верхней части будущего самодельного сверлильного станка, сверлят отверстия под саморезы и прикручивают ее.

Рисунок 13.

Подвижное основание сверлильного приспособления

На этом этапе описан процесс сборки шпинделя и его монтажа. Фрезер прижимается к основанию металлическим хомутом. Для этого замеряют диаметр фрезера, делают отметки на фанере.

Рисунок 14.

Высверливают отверстия в местах отметок.

Рисунок 15.

Дорезают резцом отверстия для хомута.

Рисунок 16.

Продевают хомут и зажимают фрезер.

Рисунок 17.

Прежде чем вставить шпиндель в самодельный комбинированный станок, следует собрать возвратный механизм. Он состоит из шурупа, шурупа-крючка и пружины. При работе в сверлильном и фрезерном режимах, механизм возвращает шпиндель в исходное положение.

Сборка возвратного механизма сверлильного приспособления:

- Вкрутить шуруп-крючок в крышку.

- Вкрутить шуруп в основание.

- Вставить основание в направляющие между стойками, и надеть пружину на крючок и шуруп.

Рисунок 18.

Установка прижимного винта

Прижимной винт предназначен для фиксации подвижного основания, когда наше устройство используется в фрезерном режиме. Винт вкручивается в мебельную муфту. Если в торговой сети не удалось подобрать подходящий барашек, винт просто изготовить самому.

Процесс изготовления винта с изображениями.

Врезание муфты

- Делается отметка сбоку основания для отверстия мебельной муфты;

- Просверливают отверстие;

- Вкручивают муфту.

Рисунок 19.

Изготовление прижимного винта

- Используя фрезу-коронку, и сверло М6, вырезается из фанеры две шайбы диаметром 30 мм и отверстием 6 мм.

- Шайбы склеиваются.

- Насаживается на болт, предварительно промазав отверстие суперклеем для надежного сцепления шайб с болтом.

- Прижимается гайкой и винт готов.

Рисунок 20.

Присоединение рукоятки

Для того, чтобы своими руками закончить самодельный сверлильный станок, остается присоединить рукоятку. При ее помощи шпиндель опускается, и происходит сверление. Рукоятка изготавливается из деревянного бруска с размерами 290х27х16 мм. Грани бруска закругляют и шлифуют.

Рисунок 21.

Для свободного подъема рукоятки, на крышке при помощи ленточной пилы вырезают закругления. Крышку предварительно снимают.

Рисунок 22.

Рукоятка держится на стойке при помощи алюминиевой втулки, прикрученной болтом. Для этого:

- Сверлят в рукоятке отверстие под втулку соответствующего диаметра, и делают отметку на стойке при помощи рукоятки.

Рисунок 23.

- На боковой стойке в отмеченном месте сверлят отверстие такого же диаметра, и присоединяют рукоятку к боковой стойке при помощи втулки.

Рисунок 24.

Далее закрепляют болтом, шайбами с обеих сторон и контргайкой. Вкручивают прижимной винт, и самодельный сверлильный станок закончен своими руками.

Рисунок 25.

Для полного завершения комбинированного станка, остается завершить своими руками часть фрезерного станка.

Для этого присоединяют нижнюю платформу и изготавливают боковой упор.

Установка платформы сверлильного варианта

- Отметить на нижней платформе места крепления стоек.

Рисунок 26.

- Просверлить отверстия под саморезы для скрепления, наложить по отмеченным линиям и надежно прикрутить. Для крепости место соединения платформы и стоек самодельного устройства промазывают клеем.

Рисунок 27.

Внимание! Чтобы шпиндель при работе в фрезерном режиме не уводило в сторону, с двух его сторон наклеивают деревянные брусочки. После поклейки их можно прижать дополнительно изнутри саморезами.

Рисунок 28.

Далее следует просверлить отверстие напротив головки шпинделя для выхода фрезы во время фрезеровки.

Рисунок 29.

Изготовление бокового упора

Для того, чтобы своими руками закончить самодельный фрезерный станок, конструируют боковой упор. Он предназначен для прижимания детали при фрезеровке.

Он предназначен для прижимания детали при фрезеровке.

Для этого:

- Размечают на бруске из фанеры линию обрезки.

- Выпиливают электролобзиком паз по размерам.

Рисунок 30.

Закругляют углы, просверливают отверстие для зажимного винта.

Рисунок 31.

В отверстие вкручивают мебельную муфту для прижимного винта, который изготавливают по образу, описанному выше. На рисунке 29 показан вариант ручки овальной формы, из одного слоя фанеры.

Рисунок 32.

Важно! Боковой упор при помощи винта фиксировать следует крепко. Для того, чтобы конец винта не продавливал торец фрезерного стола, в этом месте прибивают металлическую полоску.

Рисунок 33.

Самодельный фрезерный станок готов!

Заключение

Изготовленное самодельное устройство, которое не сложно сделать своими руками, включает в себе три функции. В случае, когда оно располагается на нижней платформе, – это сверлильный станок. Если его перевернуть, то это – фрезерный, или шлифовальный станок. При этом, чтобы конструкция была устойчива, следует закрепить его струбцинами за края крышки, как показано на рисунке.

При этом, чтобы конструкция была устойчива, следует закрепить его струбцинами за края крышки, как показано на рисунке.

Рисунок 34.

Видео

Вконтакте

Мой мир

зубофрезерных станков – Статьи, новости и результаты компании для зубофрезерных станков на geartechnology.com

Статьи О зубофрезерных станках

Статьи отсортированы по АКТУАЛЬНОСТИ. Сортировать по дате.

1 Новости продуктов (май 2009 г.)

Полный раздел «Новости продуктов» из майского выпуска журнала Gear Technology за 2009 г.

2 Обновление технологии зубофрезерования (июнь / июль 2011 г.)

Вопросы и ответы с доктором Liebherr.Алоис Мундт.

3 Приемка зубофрезерно-фрезерных станков SPC (сентябрь / октябрь 1991 г. )

)

Сегодня, в рамках типичного заказа на зубофрезерный или формовочный станок, инженеры должны проводить приемочные испытания SPC. Это испытание SPC, хотя оно и необходимо по контракту для приемки машины, не является приемочным испытанием машины. Это проверка возможностей процесса. Это приемка станка, режущего инструмента, зажимного приспособления и заготовки как интегрированных в режущий станок с использованием зубоизмерительной машины с его рабочей оправкой и программным обеспечением для оценки для измерения приемочных элементов заготовки.

4 Процесс зубофрезерования (январь / февраль 1994 г.)

Зубофрезерование – это процесс создания. Термин «генерирование» относится к тому факту, что форма зуба шестерни не является сопряженной формой режущего инструмента, фрезы. Во время фрезерования и фреза, и заготовка вращаются непрерывно. Во время этого вращения фреза обычно подается в осевом направлении, при этом все зубья постепенно формируются по мере того, как инструмент пересекает рабочую поверхность (см. Рис.1а).

Рис.1а).

5 Зубофрезерование без охлаждающей жидкости (ноябрь / декабрь 1994 г.)

По экологическим и экономическим причинам использование СОЖ в процессах обработки все чаще ставится под сомнение. Рост цен на охлаждающую жидкость и стоимость утилизации, а также нагрузка на рабочих и окружающую среду подогревают дискуссии. Использование охлаждающей жидкости привело к появлению высокотехнологичной системы обработки охлаждающей жидкости в машине (охлаждение, фильтрация) и защиты окружающей среды (фильтр, коллектор масляного тумана).В этой области новейшие режущие материалы, используемые с СОЖ или без нее, имеют большой потенциал для повышения экономичности процесса удаления металла. Естественный переход к полностью сухой обработке имеет решающие преимущества для фрезерования.

6 Второе издание … (март / апрель 1995 г.)

Зубчатые передачи для Munchkins Джин Кастен, президент Repair Parts, Inc. из Рокфорда, штат Иллинойс, является счастливым обладателем миниатюрного хоббера Barber-Colman, единственного в своем роде в мире. Эта машина, точная копия старой машины B-C “A”, была построена в период с 1933 по 1941 год У. В. Диковером, который посвятил проекту 2 640 часов своего свободного времени.

Эта машина, точная копия старой машины B-C “A”, была построена в период с 1933 по 1941 год У. В. Диковером, который посвятил проекту 2 640 часов своего свободного времени.

7 На что обратить внимание перед прыжком (март / апрель 1995 г.)

Вопрос: Мы заинтересованы в приобретении нашего первого зубофрезерного станка. Какие вопросы следует задать производителю и что нужно знать, чтобы правильно указать требования к аппаратному и программному обеспечению ЧПУ?

8 CNC Software Savvy (май / июнь 1995 г.)

Вопрос: Какие вопросы мы должны задать о программном обеспечении при покупке нашего первого зубофрезерного станка с ЧПУ? Что нам нужно знать, чтобы правильно указать системные требования?

9 Зубофрезерный станок для сухих зубчатых колес (июль / август 1995 г.)

Вопрос: Мы планируем приобрести зубофрезерный станок с возможностью зубофрезерования.Что нам нужно знать об особых системных требованиях для этой технологии?

10 Liebherr – Barber Colman Hob Settings (сентябрь / октябрь 2015 г. )

)

Мне нужны инструкции по установке градусов и минут на Liebherr или варочная панель Barber Colman. В наших машинах используется шкала Вернье для определения угла опережения. резца к детали, чтобы сформировать прямые зубья. Есть спор как сделать это задание, и я хотел получить информацию от другого профессионала.

11 Новые разработки в области зубофрезерования (март / апрель 2010 г.)

За последние годы в отрасли производства зубчатых колес появилось несколько инноваций. В случае зубофрезерования – технология сухой резки и возможность делать это с помощью порошковой металлургической HSS – могут быть двумя из самых впечатляющих. И технология все еще развивается. Цель этой статьи – представить последние разработки в области зубофрезерования в сочетании с последними улучшениями, касающимися инструментальных материалов и технологического процесса. и интеграция процессов.

12 Увеличение производства при зубофрезеровании твердосплавными фрезами (январь / февраль 1998 г. )

)

Мы все ищем способы увеличения производства без ущерба для качества. Один из самых рентабельных способов – улучшить материал поверхности варочной панели. Твердосплавные фрезы широко используются во многих сферах по всему миру. LMT-Fette была первой, кто продемонстрировал использование твердосплавных фрезерных станков в 1993 году на современных высокоскоростных твердосплавных фрезерных станках .С тех пор процесс зубофрезерования постоянно совершенствуется благодаря исследованиям и испытаниям продукции. Зубофрезерование оказалось успешным в индустрии зубофрезерования, поскольку продажи зубофрезерных станков неуклонно росли вместе с резким увеличением продаж твердосплавных фрезерных станков.

13 Влияние ошибок качества фрезы и переточки на точность генерации (сентябрь / октябрь 1987 г.)

Современные требования к

зубчатые колеса с прецизионной обработкой, сцепленные

с высокими точностными характеристиками

современные зубофрезерные станки с ЧПУ , требуют высокой точности инструмента.

14 Оценка времени нарезания зубчатых колес (июль / август 1989 г.)

Нарезание зубчатых колес – это процесс непрерывного производства зубчатых колес, широко используемый в промышленности для производства больших или малых объемов внешних цилиндрических зубчатых колес. В зависимости от размера зуба зубчатые колеса и шлицы обрабатываются за один проход или за два прохода, состоящих из черновой обработки и последующей чистовой обработки. Ультрасовременные зубофрезерные станки могут изменять параметры резания между первым и вторым резом, поэтому для расчета времени цикла для одинарного и двойного резания используется другая формула.

15 Не паникуйте (июль / август 2000)

Я твердо верю в ценность IMTS как рынка, куда производители зубчатых колес могут пойти и посмотреть на новейшие станки и процессы; сравнить зубофрезерные станки , зубошлифовальные станки и контрольно-измерительное оборудование; увидеть в действии токарные, фрезерные или шлифовальные станки; и задавайте вопросы различным поставщикам в одном месте. IMTS в этом году обещала стать крупнейшей из когда-либо существовавших, и я не сомневаюсь, что она станет ценным опытом для тех, кто отправится туда в поисках способов улучшить методы производства продукции.

16 Liebherr LDF350 предлагает комплексную обработку в новом измерении (ноябрь / декабрь 2011 г.)

Цель, по словам доктора- Ing. Хансйорг Гейзер, руководитель отдела разработки и проектирования зубчатых станков в компании Liebherr, должен был разработать и спроектировать комбинированный токарно-фрезерный станок, в котором токарные, сверлильные и фрезерные работы могли выполняться с тем же зажимом, что и фрезерование зубчатых колес и зубофрезерных станков. последующие процессы снятия фасок и заусенцев.

17 Инновационный способ проектирования процессов зубофрезерования (май 2012 г.)

В сегодняшней производственной среде более короткий и эффективный продукт развитие стало нормой. Поэтому важно учитывать все детализация процесса разработки, с особым упором на дизайн. За зеленая обработка зубчатых колес, наиболее производительным и важным процессом является фрезерование. Чтобы проанализировать процесс проектирования для этой статьи, было разработано производственное моделирование, позволяющее рассчитывать геометрию стружки и технологические силы на основе различных моделей.В качестве важного инструмента для инженеров производственных технологий также выполняется анализ экономической целесообразности. Цель данной статьи – показать, как можно разработать эффективный процесс, а также эффективный процесс.

18 Расчетные параметры шлицевых соединений (сентябрь / октябрь 2019 г.)

В этой статье представлены рекомендации по выбору подходящего стандарта в связи с типом шлицевого соединения, которое будет спроектировано и изготовлено.Были объяснены некоторые основные формулы, а также стратегия поиска стандартных инструмента, рассчитав соответствующий коэффициент смещения профиля для проектируемого шлица.

19 Надежное и эффективное зуботочение (сентябрь 2011 г.)

Новая концепция станков и инструментов Klingelnberg обеспечивает точное производство.

20 Протяжка по последнему слову техники (август 2011 г.)

Есть ряд компаний работают над изменением восприятия протяжки, и за последние 10 лет они внедрили значительные технологические изменения, чтобы сделать процесс более гибким, продуктивным и точный.

21 Шлифовка, чистовая обработка и обновление программного обеспечения в большом количестве (март / апрель 2011 г.)

Станкостроительные компании расширяют свои возможности, чтобы лучше адаптироваться к меняющимся условиям производства. Клиенты хотят, чтобы оборудование меньшего размера занимало менее ценную площадь, многофункциональные машины, которые могут выполнять различные операции, и легкие изменения настройки, которые обеспечивают упрощенную эксплуатацию и обслуживание.

22 Основы стрижки зубчатых колес, часть II (январь / февраль 1998 г.)

В нашем последнем выпуске мы рассмотрели основные принципы стружки зубчатых колес и подготовки деталей к стружке.В этом выпуске мы расскажем о методах бритья, принципах конструкции и способах установки ножа.

23 Чистовая обработка зубчатых колес путем обточки, прокатки и хонингования, часть II (май / июнь 1992 г.)

Часть I этой серии посвящена стружке зубчатых колес, а часть II посвящена чистовой обработке зубчатых колес накаткой и хонингованием.

24 Чистовая обработка зубчатых колес путем стачивания, прокатки и хонингования, часть I (март / апрель 1992 г.)

Существует несколько методов улучшения качества прямозубых и косозубых шестерен после стандартных операций черновой обработки зубофрезерования или фрезерования. формирование.Стружка вращающихся зубчатых колес и чистовая обработка валков выполняются в сыром или мягком состоянии перед термообработкой.

25 Дорога ведет прямо к Hypoflex (март / апрель 2010 г.)

Новый метод нарезания прямых конических зубчатых колес.

26 Производство модификаций профиля и свинца при шлифовании резьбовых кругов и профильного шлифования (январь / февраль 2010 г.)

Современные редукторы отличаются высокими требованиями к нагрузке на крутящий момент, низким уровнем шума при работе и компактной конструкцией.Для того, чтобы Для выполнения этих требований изменения профиля и отведений применяются чаще, чем раньше. В этой статье основное внимание будет уделено тому, как производить модификации профиля и выводов с помощью двух наиболее распространенных процессов шлифования – резьбового кругло-профильное шлифование. Кроме того, в этой статье также будут описаны более сложные модификации, такие как заданное скручивание фланга или топологические поправки на фланг.

27 Возможность протяжки «все в одном» (январь / февраль 2010 г.)

Более быстрое и эффективное производство благодаря настольной конструкции от American Broach & Machine.

28 HMC и Liebherr сотрудничают по проекту крупномасштабного производства зубчатых колес (ноябрь / декабрь 2020 г.)

Посещение завода HMC Gears в Индиане положило начало масштабному проекту, результатом которого стало создание уникального решения для исключительных требований: с LC 4000 компания Liebherr прокладывает новые пути в крупномасштабном производстве зуборезных станков и объединяет разнообразные методы обработки в одном высокоэффективном машина для американского специалиста по шестерням.

29 Выбор правильного размера червячной фрезы / фрезы (август 2020 г.)

Как выбрать правильный размер червячной фрезы / отрезного фрезы, такой как внешний диаметр фрезы, длина и количество канавок для процесса нарезания зубьев по окружности наконечника диаметр и ширина торца работы?

30 История двух компаний-производителей зубчатых колес (август 2019 г.)

Испытывая по сути дилемму Диккенса, производственная компания из Лос-Анджелеса столкнулась с удачей из-за постоянно увеличивающихся заказов на стальные зубчатые колеса от хороший покупатель с новым продуктом для отдыха, пользующимся большим спросом.Столкновение с возможностью бесконечного количества одиноких поздних ночей, склонных к капризам ручного хоббера эпохи 1950-х годов, было непростой задачей. неприятная перспектива никому не нужна.

31 Шлифование прямозубых и косозубых шестерен (июль / август 1992 г.)

Шлифование – это метод чистовой обработки с использованием абразивного круга. Вращающийся абразивный круг, который, как правило, имеет особую форму или форму, когда он прижимается к заготовке цилиндрической формы при определенных геометрических соотношениях, образует прецизионную прямозубую или косозубую шестерню.В большинстве случаев на заготовке уже есть зубья шестерни, нарезанные первичным процессом, например, фрезерованием или формованием. По сути, существует два метода шлифования зубчатых колес: форма и создание. В этом разделе представлены основные принципы этих методов с их преимуществами и недостатками.

32 Генеративное зубофрезерование (май 2019 г.)

В этом документе излагаются основные принципы эвольвенты. зубчатое зацепление с помощью фрезы; требования к станкам и режущим инструментам; сходства и отличия от других методов генерации зубчатых колес; стратегия резки; и настройте параметры настройки.В нем также обсуждаются приложения, которые принесут наибольшую пользу: для зубчатых колес с крупным шагом технологии генеративного зубофрезерования обеспечивают повышенную эффективность, увеличенный шаг станка, снижение стоимости фрезы и возможность сокращения количества операций механической обработки.

33 Эволюция снятия фаски с зубчатых колес (сентябрь / октябрь 2018 г.)

Новейшие технологические решения помогают поддерживать операции снятия фасок и снятия заусенцев на линии – часто без увеличения времени цикла.

34 Анализ влияния рабочих углов на износ инструмента при зубофрезеровании (январь / февраль 2018)

Разработан метод расчета для оценки износа инструмента на червячных фрезах.

35 Скорость имеет значение – в гонках и на зубофрезеровке (август 2017)

Переход RCD Engineering с ручного на фрезерование с ЧПУ побил рекорды по времени изготовления зубчатых колес благодаря Bourn & Koch 100H в своей бригаде по производству оборудования.

36 Характеристики поверхности зубчатых колес (июль 2017 г.)

Зубофрезерование – один из наиболее производительных процессов производства цилиндрических зубчатых колес. Качество зубчатых колес зависит от качества инструмента, точности заготовки, зажима инструмента и кинематики станка. Сухая зубофрезеровка позволяет обрабатывать зубчатые колеса с качеством в соответствии со стандартом DIN до IT 5. Чтобы оценить, какое качество зубчатых колес можно обрабатывать с данным зажимом и фрезой, полезно заранее смоделировать процесс.

37 Универсальные варочные поверхности (март / апрель 2017 г.)

Другой эксперт дает ответ на ранее отвеченный вопрос о двойных косозубых зубчатых колесах и универсальных фрезах.

38 Определение местоположения нескольких диаметров отверстий с помощью зубофрезеровки (ноябрь / декабрь 2016 г.)

Прикрепленные фотографии (рис. 1-2) показывают втулка для размещения одного единственного отверстия. Этот будет использоваться для поиска одного единственного отверстия диаметр шестерни.Что новейшая) технология для обычного зажима втулка для установки отверстий разного диаметра в фрезеровании?

39 Одинаковая пластина для двух передач (сентябрь / октябрь 2016 г.)

Я делаю все двойные косозубые шестерни, которые входят в редуктор – четыре разные шестерни в этом блоке. Если модуль передачи для зубчатой передачи и промежуточные шестерни такие же (это две отдельные шестерни, mate), а также модуль передачи для высокоскоростной шестерни и высокоскоростной шестерни такие же (это две другие отдельные шестерни, в коробке передач), тогда можно ли использовать в этом настройку, чтобы сделать все четыре шестерни, поскольку они сцепляются друг с другом? В настоящее время мы используем разные фрезы для каждой передачи.

40 Обновление современных производственных процессов (август 2016)

Компания Gear Technology берет интервью у Скотта Йодерса из Liebherr о последних технологиях обработки зубчатых колес, актуальных для производителей автомобилей.

41 Влияние зубофрезеровочного инструмента, образующего гребешки, на концентрацию напряжений на угловом скруглении корня (июль 2016 г.)

При проектировании зубчатого и шлицевого зубьев площадь корневого галтеля и соответствующее максимальное растягивающее напряжение являются первостепенными соображениями при проектировании зубчатого колеса. дизайнер.Растягивающее напряжение скругления корня может быть рассчитано с использованием значений макрогеометрии, таких как модуль, малый диаметр, эффективный радиус скругления, ширина торца и т. д.

42 Методы обработки конических зубчатых колес (июнь 2016)

ЗАКЛЮЧИТЕЛЬНАЯ ГЛАВА Это последняя из серии глав, взятых из книги доктора Германа Штадтфельда «Технология конических зубчатых колес Gleason» – книги, написанной для специалистов в области планирования, проектирования, проектирования и производства зубчатых колес. В работе также рассматриваются технические информационные потребности исследователей, ученых и студентов, занимающихся теорией и практикой конических зубчатых колес и других угловых зубчатых колес.Хотя все вышеперечисленные группы, конечно, имеют неоценимое значение для индустрии зубчатых колес, именно студенты, безусловно, являются ключом к ее будущему. И с этими знаниями приятно слышать от доктора Штадтфельда из восторженный отклик, который он получил от молодых читателей частей этой главы.

43

▷ Продам зубофрезерный станок с ЧПУ б / у

Международный

ПРОДАТЬ СЕЙЧАС Поиск Предложения Аукционы Дилеры Отправить запрос Разместить объявление Список просмотра АвторизоватьсяГЛАВНАЯ

toolsmain

toolsmain обновлено 28.09.19

Антикварное часовое дело Машины

Антиквариат машины всегда привлекали меня.Этот привлекательность одновременно эстетична и относительно обычного качества их мастерства. Оба аспекта действительно связаны. Пятьдесят или сто лет назад многие производители гордились отделка и внешний вид своей продукции, что совершенно немыслимо в возраст «акционерной стоимости».

Просто

посмотрите на те старые инструментальные станки и фрезерные станки: красиво

шлифованные и обработанные вручную дорожки, полированная сталь, бронза и латунь

… Для серьезного моделиста и судомоделиста такая старая

машины часто намного лучше, чем то, что предлагается

специально для них на сегодняшнем рынке.

Нажав на картинки ниже, вы попадете в

соответствующий раздел веб-сайта.

В заводских условиях навесное оборудование, машины и ручной инструмент

Станки бытовые

ничего без их аксессуаров.Ниже приведены ссылки на

выбор принадлежностей, которые я сделал для токарных и фрезерных станков

машины.

Изображения в каталоге

Ниже я добавляю различные картинки из Wolf, Jahn & Co. 1912 года, из каталогов Lorch, Schmidt & Co. 1930-х годов (?), антикварного Boley и других каталогов. Однако я никоим образом не буду попытка конкурировать с отличным веб-сайтом Тони Гриффита: www.lathes.co.uk.

Очень подробный и красиво оформленный сайт с антикварными каталогами и фотографиями принадлежит другому Lorch-‘addict ‘: Штеффен Пахлоу.

Универсальный фрезерные станки с оригинальной копии 1912 года Wolf, Jahn & Co. каталог

Эти фрезерные машины были построены вокруг подков (простых или задних) эквивалентных токарных станков.| Модель DD No.А (№ Б задняя), стол 350 x 120 мм, расточка шпинделя под цанги 15 мм, сетка Вес 80 кг | Модель ‘DD’ № C с задними зубьями, автомат x-подача стола, стол 350 x 120 мм, шпиндель расточен на 15 цанги мм, вес нетто 100 кг | Модель DD № E (включая угловую пластину для превратить его в вертикального фрезера), автоматическая подача x-стола, стол 350 x 120 мм, шпиндель расточка для цанг 15 мм, масса нетто 110 кг | Модель G No.1 с задним зацеплением, автомат x-подача стола, стол 600 x 180 мм, шпиндель расточен на 15 цанги, вес нетто 340 кг | Модель ‘G’ № 2 с задними зубьями, автомат x-подача стола, стол 600 x 180 мм, шпиндель расточен на 15 цанги мм, вес нетто 350 кг |

Часовые фрезерные станки 1910-1930 годов Boley

каталоги

Все эти машины принимают 8 мм WW цанги

| Модель 80 (ок.1910 г.) | Модель 80 (ок. 1930) |

Настольный зубофрезерный станок | Любитель-машинист

Меню- Дом Какие новости Последние действия Авторы

- Форумы Новые сообщения Какие новости Новые средства массовой информации Комментарии в новых СМИ Новые загрузки Последние действия

Новые сообщения - Фотогалерея Новые средства массовой информации Новые комментарии

- Загрузки Последние обзоры

- Пожертвования

- Группы Публичные мероприятия

- Новые сообщения

- Какие новости Новые средства массовой информации Комментарии в новых СМИ Новые загрузки Последние действия

- Новые сообщения

регистр

Работы могут производиться цилиндрическими, угловыми, дисковыми, фасочными, торцевыми, концевыми фрезами по фрезерованию вертикальных и горизонтальных, фасочных и винтовых поверхностей, нарезки углов и пазов. Стол данного агрегата по салазкам может двигаться в разные стороны и поворачиваться под углом 45 градусов в любом направлении;

Работы могут производиться цилиндрическими, угловыми, дисковыми, фасочными, торцевыми, концевыми фрезами по фрезерованию вертикальных и горизонтальных, фасочных и винтовых поверхностей, нарезки углов и пазов. Стол данного агрегата по салазкам может двигаться в разные стороны и поворачиваться под углом 45 градусов в любом направлении; Поскольку выдвижная шпиндельная головка может двигаться в любом направлении относительно обрабатываемой детали, агрегаты незаменимы при работе с нестандартными сложными элементами;

Поскольку выдвижная шпиндельная головка может двигаться в любом направлении относительно обрабатываемой детали, агрегаты незаменимы при работе с нестандартными сложными элементами; Управление станком производится с помощью программного обеспечения. Образец детали «ощупывается» специальным копировальным инструментом, а затем, исходя из полученных данных, станок сам контролирует движение шпинделя с фрезой и перемещает рабочий стол с деталью;

Управление станком производится с помощью программного обеспечения. Образец детали «ощупывается» специальным копировальным инструментом, а затем, исходя из полученных данных, станок сам контролирует движение шпинделя с фрезой и перемещает рабочий стол с деталью; Неподвижный элемент агрегата, к которому крепятся остальные элементы. Базовая часть должна быть максимально прочно закреплена к полу во избежание возникновения шата или вибраций. Устойчивость станины – главное условие качественной обработки деталей.

Неподвижный элемент агрегата, к которому крепятся остальные элементы. Базовая часть должна быть максимально прочно закреплена к полу во избежание возникновения шата или вибраций. Устойчивость станины – главное условие качественной обработки деталей.

Поэтому на данный пункт нужно обращать особое внимание.

Поэтому на данный пункт нужно обращать особое внимание.

Зубофрезерные станки

Зубофрезерные станки Соответственно, изделия с маленькими столами универсальными быть не могут.

Соответственно, изделия с маленькими столами универсальными быть не могут.