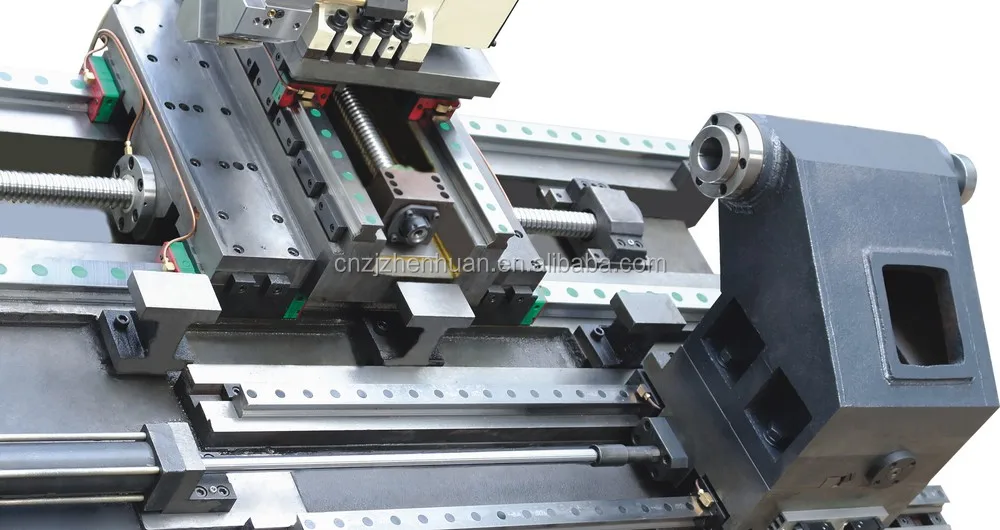

Фундамент для токарных станков с ЧПУ

Подробная информация о фундаменте для токарных станков представлена на нашем видео:

Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

Общие требования к фундаменту.

Фундамент служит основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течении длительного срока, исключающим влияние станка на работу соседнего оборудования. Для этого необходимо чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения уровня колебаний, передаваемых от станка. Жесткость закрепления станка на фундаменте оказывает существенное влияние на точность станка при резании. Основное требование, предъявляемое к установке на фундамент высокоточного станка, является обеспечение надежной защиты от колебаний по полу на фундамент, то есть устройство виброизоляции.

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).

Глубина фундамента Н > 0,6 √F, где F – площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Допустимые отклонения:

– установочных поверхностей на фундаменте, возведенных до проектной отметки:

По плоскости в любом направлении +-0,2/500 мм

По высоте -5 мм

По уклону 1/1000 мм

Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают – а делают по сантиметровым строительным допускам.

Внимание!!!!! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта.

Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине.

Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение.

Монтаж станка.

Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков.

Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении.

Установка и выверка станка.

Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм.

Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов.

Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания.

Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры.

После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм.

Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

от транспортировки и установки станка на фундамент, до введения эксплуатацию.

- 1. Выгрузка станка с транспорта.

- 2. Снятие станка с транспортировочного поддона

- 3. Транспортировка станка на место установки

- 4. Установка станка на фундамент

- 4.1. Что такое фундамент?

- 4.2. Виды фундаментов

- 5. Установка станка на фундамент на анкерные колодцы

- 6. Установка станка на фундамент на химические анкера

- 7.

Безанкерная установка станка

Безанкерная установка станка - 8. Пусконаладочные работы (ПНР).

Автор: Устюгов Юрий Николаевич, Ведущий инженер – механик ООО “Инкор”

Для кого: для главных инженеров, главных механиков промышленных производств.

1. Выгрузка станка с транспорта.

Начнем с доставки оборудования на территорию, где предполагается его эксплуатация. Разгрузка оборудования требует достаточной квалификации персонала, занимающегося разгрузочными работами. Грузоподъемные механизмы (погрузчики, краны, стропы, траверсы) должны иметь более высокую грузоподъемность по сравнению с весом оборудования. Использование механизмов, грузоподъемность которых ниже веса оборудования может привести к возникновению аварийных ситуаций, порче оборудования, причинению вреда здоровью персонала. По этой причине грузоподъемные механизмы всегда выбирают, так сказать, “с запасом”.

Рис 1: Стропа грузоподъемного механизма

Рис. 2 Погрузка станка подъемным краном

Если используются стропы, то текстильные. Здесь мы не говорим о том, что следует отдавать предпочтение текстильным стропам, а подчеркиваем, что должны использоваться исключительно они.

Транспортировка станка с места выгрузки до места установки иногда вызывает существенные сложности. Необходимо учитывать ровный ли пол, есть ли приспособления для перемещения станка по цеху и т.п. Для такой транспортировки используются:

-

Лебедка

-

Тележка

-

Вилочный погрузчик

Рис 4: Лебедка для транспортировки станка

Рис 5: Тележка для транспортировки станка

Рис 6: Вилочный погрузчик для транспортировки станка

2.

Снятие станка с транспортировочного поддона

Снятие станка с транспортировочного поддонаС транспортировочного поддона снимаются все сопутствующие узлы и механизмы станка, такие как: бак сож, транспортер стружки, трансформатор и т.д.

Рис 7, 8: Специалисты ООО “Инкор” выгружают и снимают станок с транспортировочного поддона

Далее станок открепляется от поддона, стропы закрепляются в точках согласно схеме строповки.

Рис 9: Транспортировка станка без поддона

3. Транспортировка станка на место установки

Далее оборудование необходимо переместить, скажем так, в место постоянной дислокации. Осуществляется это обычно следующим образом: после снятия станка с транспортировочного поддона (если это осуществляется не на месте непосредственной установки), он ставится на транспортировочные тележки и транспортируется в место установки (на фундамент).

Для подобной транспортировки важно, чтобы пол был ровным и присутствовало достаточно большое пространство (при наличии поворотов).

Правильно выполненная установка станка на территории цеха является одним из важнейших стадий подготовки оборудования к использованию. Этот этап может показаться рядовым и стандартным, однако здесь присутствует множество нюансов и тонкостей, о которых поговорим ниже.

Рис 10: Подготовка фундамент под станок в проекте ООО “Инкор” на предприятии ООО “Сиб – Дамель”

В первую очередь намечают место, где в будущем будет расположен станок и подбирают самый подходящий тип фундамента.

Область, где будет располагаться станок, должна определяться в соответствии с учётом общей цеховой планировки и существующего на предприятии принципа расстановки. Имеется в виду в первую очередь расстановка оборудования потоком по ходу технологического процесса обработки или по типам машин.

Желательно позаботиться о достаточной освещённости. Необходимо выбирать область, куда поступает достаточное количество солнечного света в светлое время суток. Немаловажным является практичность организации рабочего пространства (наличие тумбочки, отдельного места для заготовок и обработанных деталей, возможность обслуживания краном, сообщение с областью прохода или проезда). Обязательно необходимо соблюдать нормативный интервал между техническими машинами, соседствующими друг с другом, и поддерживающими колоннами.

Необходимо выбирать область, куда поступает достаточное количество солнечного света в светлое время суток. Немаловажным является практичность организации рабочего пространства (наличие тумбочки, отдельного места для заготовок и обработанных деталей, возможность обслуживания краном, сообщение с областью прохода или проезда). Обязательно необходимо соблюдать нормативный интервал между техническими машинами, соседствующими друг с другом, и поддерживающими колоннами.

Первоочередная функция фундамента в нашем случае – опорная. Он передаёт поверхности грунта давление, вызываемое весом самого оборудования и силами, создающимися при его эксплуатации. Также фундамент способен придавать дополнительную жёсткость.

Благодаря качественному фундаменту обеспечивается:

-

Равномерное распределение по грунту сил в соответствии с несущей способностью.

-

Положительное влияние грунта как фактора демпфирования вибраций.

-

Сохранение строго первоначально заданного положения.

-

Жёсткость станины оборудования за счёт включения фундамента в общую систему.

-

Достаточная устойчивость. Это достигается за счёт понижения центра тяжести всей установки.

-

Защищённость от всевозможных внешних воздействий, возникающий при активном функционировании окружающих машин и механизмов.

-

Снижение амплитуд смещения, которые вызываются ударным и вибрационным воздействием.

В свою очередь, выбрав неподходящую фундаментную конструкцию, Вы возможно столкнетесь с такими проблемами:

- нежелательные вибрации;

- высокая вероятность преждевременного износа;

- неточность обработки и ухудшение качества обрабатываемых поверхностей;

- смещение оборудования с первоначального места расположения;

-

износ станины и сбой установленных регулировок.

Фундамент можно разделить на два наиболее распространённых вида в соответствии с конструктивными свойствами:

-

Вид фундамента, выполняющий только функцию основания.

-

Вид фундаментной конструкции, дополнительно придающий станине жёсткость и устойчивость. Это достигается путём жесткой связки фундамента с оборудованием при помощи фундаментных болтов.

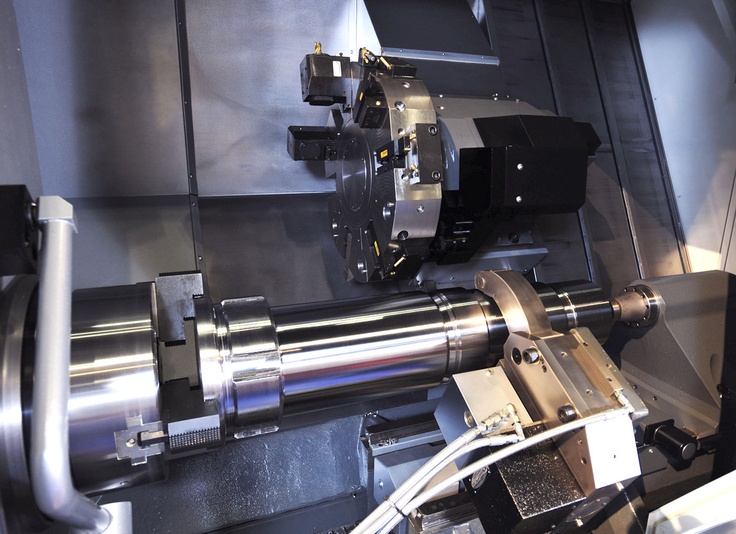

Станок устанавливается над анкерными колодцами на заранее подготовленный фундамент, согласно документации.

Рис 11: Анкерные колодцы для установки станка на фундамент

Приведем фото установки из наших проектов. Не для саморекламы, а для того, чтобы Вы смогли оценить, насколько работы фундаментальны во всех смыслах.

Далее заводим анкерные болты и регулировочные опоры. Станок опускается на промежуточные опоры. Анкерные болты опускаем в анкерные колодцы.

Рис 12: Анкерные колодцы для установки станка на фундамент в проекте ООО “Инкор”

Производится предварительное выставление станка по уровню с помощью предварительных опор. Регулировочные опоры крепятся к анкеру и регулируются в уровень с фундаментом. Производится заливка анкерных колодцев. Через семь дней после заливки можно будет производить затяжку анкерных болтов.

6. Установка станка на фундамент на химические анкера

На подготовленный фундамент устанавливаем станок.

Рис 13: Анкерные колодцы для установки станка глубокой расточки и раскатывания на фундамент в проекте ООО “Инкор”.

Далее производим разметку отверстий под анкера. Чем точнее производится разметка, тем ровнее будет установлен станок. Далее убираем станок с фундамента.

Рис 14: Разметка отверстий для анкеров в проекте ООО “Инкор”.

После этого происходит бурение отверстий под анкерный болт. Этот болт под заливку нужно будет дополнительно доработать (срезать петлю и нарезать резьбу).

1. Алмазное бурение.

Рис 15: Алмазное бурение отверстий для анкеров в проекте ООО “Инкор”.

2. Перфоратором и буром.

Алмазное бурение является более предпочтительным, чем использование перфоратора и обычного бура. Алмазный бур просверливает любую поверхность даже при попадании арматуры. Простой бур, в свою очередь, просто упрется в арматуру, и глубина отверстия будет недостаточной. Это может привести к плохому креплению анкера.

После того, как отверстия пробурены, из них нужно удалить все остатки бетона и пыли, вызванной бурением.

Далее закачивается химический состав и вставляется анкерный болт. Необходимо выровнять его перпендикулярно плоскости фундамента и поставить регулировочные опоры. После происходит опускание станка на анкерные болты. Предварительно нужно выставить станок. Через сутки после заливки можно будет производить затяжку анкерных болтов.

Рис 16: Затяжка анкерных болтов.

Крепление с помощью химического анкера является более быстрым, чем установка на анкерные колодцы, но для установки станка на химические анкера потребуются грузоподъемные механизмы соответствующего веса.

Рис 17: Подготовка фундамента на ООО “Сиб-Дамель” в проекте ООО “Инкор”.

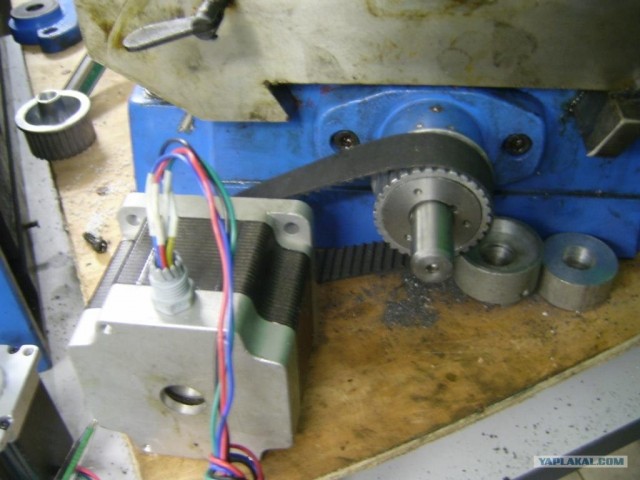

Иногда станки устанавливают без анкеров, на опоры. Такой способ монтажа обычно выбирается для станков, которые устанавливаются временно и в дальнейшем будут перемещены в другое место цеха. Кроме того, установка без анкеров подойдет для операций, не требующих особой точности.

Кроме того, установка без анкеров подойдет для операций, не требующих особой точности.

Рис 18: Опора для станка

8. Пусконаладочные работы (ПНР).

Когда установка станка полностью завершена и прошло время, необходимое застывания анкеров, можно приступать к проведению ПНР, которые состоят из следующих работ:

-

Визуальное обследование. Электрическая и механическая конструктивные части тщательно осматриваются, выполняется поиск неисправностей, которые могли появиться в период доставки станка к месту назначения или при монтаже на месте.

-

Проверяется правильность установки станка по уровню.

-

Проверяется наличие заземления и его надёжное крепление.

-

Осуществление проверки заправки масляных баков станций смазки.

Производится доведение заправки до уровня, если выяснено, что оно необходимо.

Производится доведение заправки до уровня, если выяснено, что оно необходимо.

-

Проверяется подключение электропитания.

-

Ручное выполнение работ по смазке. Это осуществляется согласно смазочной карте станка, указанной в Руководстве по эксплуатации. Проводится инструктаж персонала предприятия Заказчика.

-

Первый запуск станка, осуществление функциональной проверки соответствия работы каждого узла, блокировок и цифровой индикации.

-

Проверка геометрической точности. Данные работы выполняются по согласованию с Заказчиком или же осуществляется стандартная проверка.

-

Ввод оборудования в эксплуатацию.

После осуществления всех пуско-наладочных работ оборудование вводится в эксплуатацию.

Рис 19: Приемка работ по установке станка глубокой расточки и раскатывания

О проекте: см.по ссылке

Более подробно о ходе и особенностях пуско-наладочных работ мы расскажем в одной из следующих статей. Целью данной статьи было ознакомить вас именно с особенностями установки оборудования в цехе. Надеемся что данный материал, созданный с учетом многолетнего опыта наших инженеров, будет для вас полезным.

шагов установки – Новое о формовочном и долбежном станке, пилочном станке, сверлильном станке Производитель Китай –

Производитель фрезерных станков с ЧПУ Китай Поделитесь с вами:

Анкерные винты следует использовать для фиксации станка на фундаменте. При установке поместите предоставленные нами анкерные винты в соответствии с соответствующим положением и медленно опустите поднятый станок так, чтобы каждый болт регулировки уровня на станке проник в анкерные винты. .

Поскольку регулировочные болты в настоящее время недоступны, используйте клиновидный рожок, чтобы приблизительно отрегулировать уровень станка, а затем закрепите анкерные винты цементом. После того, как станок установлен, он соответствует следующим требованиям:

После того, как станок установлен, он соответствует следующим требованиям:

а) Расстояние от плоскости верстака до плоскости земли составляет 800 мм.

После затвердевания цемента клиновидный рог снимается, а болты регулировки уровня машины используются для точной регулировки уровня машины.

Следует использовать уровнемер 0,02 / 1000 мм, поскольку грязевые отверстия немного опустятся до полного затвердевания. Поэтому после установки станка в течение 6 месяцев уровень станка следует перепроверить и выполнить необходимые регулировки, а в дальнейшем следует перепроверять и регулировать один раз в год.

1. Обращение и распаковка

Перед распаковкой внимательно проверьте, не поврежден ли внешний вид упаковочной коробки вертикального токарного станка с ЧПУ . При наличии явных повреждений упаковочной коробки сообщите об этом в отдел доставки и обратитесь в транспортный отдел для выяснения причины и определения ответственности. После распаковки сначала найдите случайные файлы, проверьте их один за другим в соответствии с упаковочным листом и посмотрите, соответствует ли станок упаковочному листу, и одновременно выполните визуальный осмотр. Если в контракте предусмотрено, что изготовитель несет ответственность за монтаж и ввод в эксплуатацию, изготовитель должен быть уведомлен о направлении персонала для выполнения этих работ. Станки с ЧПУ следует поднимать в одном ящике, чтобы предотвратить удары и вибрацию. При транспортировке катком диаметр катка должен быть 70-80 мм, а уклон земли не должен превышать 15′. Перед распаковкой следует внимательно проверить, цел ли внешний вид упаковочной коробки; при распаковке сначала снимите верхнюю крышку, а потом распаковывайте стенку; после распаковки следует сначала найти соответствующие документы, которые шли вместе с ним, и проверить детали машины по списку Количество и количество кабелей.

Если в контракте предусмотрено, что изготовитель несет ответственность за монтаж и ввод в эксплуатацию, изготовитель должен быть уведомлен о направлении персонала для выполнения этих работ. Станки с ЧПУ следует поднимать в одном ящике, чтобы предотвратить удары и вибрацию. При транспортировке катком диаметр катка должен быть 70-80 мм, а уклон земли не должен превышать 15′. Перед распаковкой следует внимательно проверить, цел ли внешний вид упаковочной коробки; при распаковке сначала снимите верхнюю крышку, а потом распаковывайте стенку; после распаковки следует сначала найти соответствующие документы, которые шли вместе с ним, и проверить детали машины по списку Количество и количество кабелей.

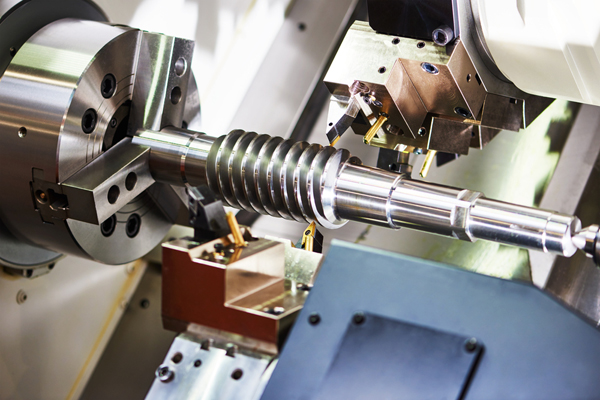

Китайский токарный станок с ЧПУ

2. на месте

Подъем китайских токарных станков с ЧПУ должен выполняться строго в соответствии с планом подъема в руководстве. При подъеме переместите заднюю бабку к правому концу станка и зафиксируйте ее. При этом следите за тем, чтобы основание машины было ровным, чтобы не повредить окрашенную поверхность, обработанную поверхность и выступающие части. При использовании стального троса необходимо установить блок или подкладку для предотвращения скольжения. Когда резервная платформа приподнята на 100-200 мм от земли, внимательно проверьте устойчивость подвески. Затем медленно направьте станок в положение установки и переместите рожок, отрегулируйте рожок, анкерные болты и т. д. в гнездо соответственно.

При этом следите за тем, чтобы основание машины было ровным, чтобы не повредить окрашенную поверхность, обработанную поверхность и выступающие части. При использовании стального троса необходимо установить блок или подкладку для предотвращения скольжения. Когда резервная платформа приподнята на 100-200 мм от земли, внимательно проверьте устойчивость подвески. Затем медленно направьте станок в положение установки и переместите рожок, отрегулируйте рожок, анкерные болты и т. д. в гнездо соответственно.

3. Выравнивание

Установите станок с ЧПУ на фундамент, отрегулируйте его уровень в свободном состоянии в соответствии с требованиями Информационного руководства по аренде автомобилей в Пекине, а затем равномерно затяните анкерные болты. Чтобы найти опорный уровень уровня установки, необходимо выполнить основную рабочую поверхность станка (например, направляющую поверхность станка или базовую поверхность сборки). Для станков с ЧПУ выше среднего размера следует использовать многоточечную роговую опору для выравнивания станины в свободном состоянии. На станке имеется 8 пар выравнивающих рогов. Углы должны располагаться как можно ближе к анкерным болтам, чтобы снизить точность регулировки уровня при затяжке анкерных болтов. Показание спиртового уровня должно быть меньше значения, указанного в руководстве.

На станке имеется 8 пар выравнивающих рогов. Углы должны располагаться как можно ближе к анкерным болтам, чтобы снизить точность регулировки уровня при затяжке анкерных болтов. Показание спиртового уровня должно быть меньше значения, указанного в руководстве.

После того, как кровать может поддерживаться в каждой точке опоры, сжимаются ножные болты. В процессе уплотнения кровать не должна деформироваться или деформироваться. Высокоточные станки с ЧПУ можно регулировать с помощью эластичных опор для подавления вибрации станка. Выравнивание следует проводить, когда температура относительно стабильна в течение дня. Во избежание необходимости регулировки уровня используйте способы установки, вызывающие вынужденную деформацию станка; избегайте деформации станка, которая может вызвать изменения в точности и производительности станков с ЧПУ, а также изменения в взаимодействии и соединении аксессуаров направляющей. Для установленных станков с ЧПУ, учитывая процесс высыхания цементного основания, требуется точная регулировка уровня слоя после эксплуатации станка в течение нескольких месяцев или полугода, а также органическое питание для обеспечения долговременной точности работы станка и улучшить геометрическую точность станка.

4. Соединение станка

Перед сборкой различных частей станка сначала удалите антикоррозийную краску с монтажных соединительных поверхностей, направляющих и различных подвижных поверхностей, а также тщательно очистите внешний вид каждый компонент. Затем компоненты станка собираются в полную машину, например, колонна, шкаф с числовым программным управлением, электрический шкаф устанавливаются на станину, манипулятор магазина устанавливается на колонну, а станина оснащена длинной станиной. При сборке следует использовать оригинальные позиционирующие штифты, позиционирующие блоки и позиционирующие элементы для восстановления положения установки до состояния перед разборкой станка, чтобы облегчить следующую точную отладку.

Советы по подготовке к успешной установке станка с ЧПУ

РАЗМЕЩЕНО: Токарные станки с ЧПУ, Станки с ЧПУ, Швейцарские станки с ЧПУ, Электроэрозионные станки, Горизонтальные обрабатывающие центры, Производство, Токарно-фрезерные центры, Многосуставные винтовые станки, Ультразвуковые Вспомогательные обрабатывающие центры, вертикальные обрабатывающие центры, вертикальные токарные центры

Высококачественные станки с ЧПУ служат много лет. Поэтому, если вы недавно приобрели новый станок, возможно, вы давно не готовились к установке нового станка с ЧПУ.

Поэтому, если вы недавно приобрели новый станок, возможно, вы давно не готовились к установке нового станка с ЧПУ.

В Absolute Machine Tools мы стремимся сделать процесс доставки и установки вашего нового станка удобным, точным и простым для наших клиентов. С этой целью, вот несколько советов, чтобы сделать процесс как можно более плавным.

1. Достаточно ли у вас электропитания?

Для разных станков может потребоваться различное электропитание, поэтому уточните у своего продавца технические характеристики вашего нового станка, чтобы убедиться, что вы к этому готовы. Также учитывайте расположение вашего источника электроэнергии. Будет ли он легко доступен с того места, где вы собираетесь разместить станок с ЧПУ?

2. Планируется ли ваша планировка?

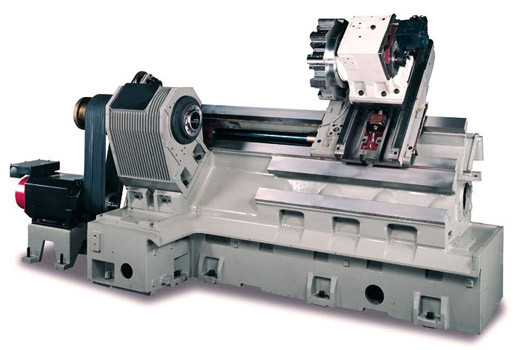

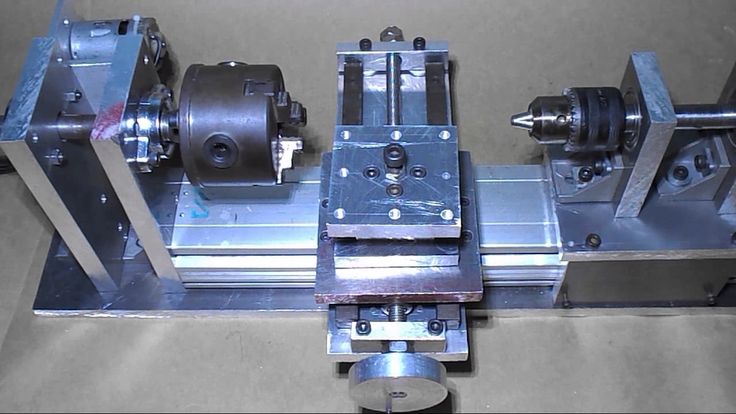

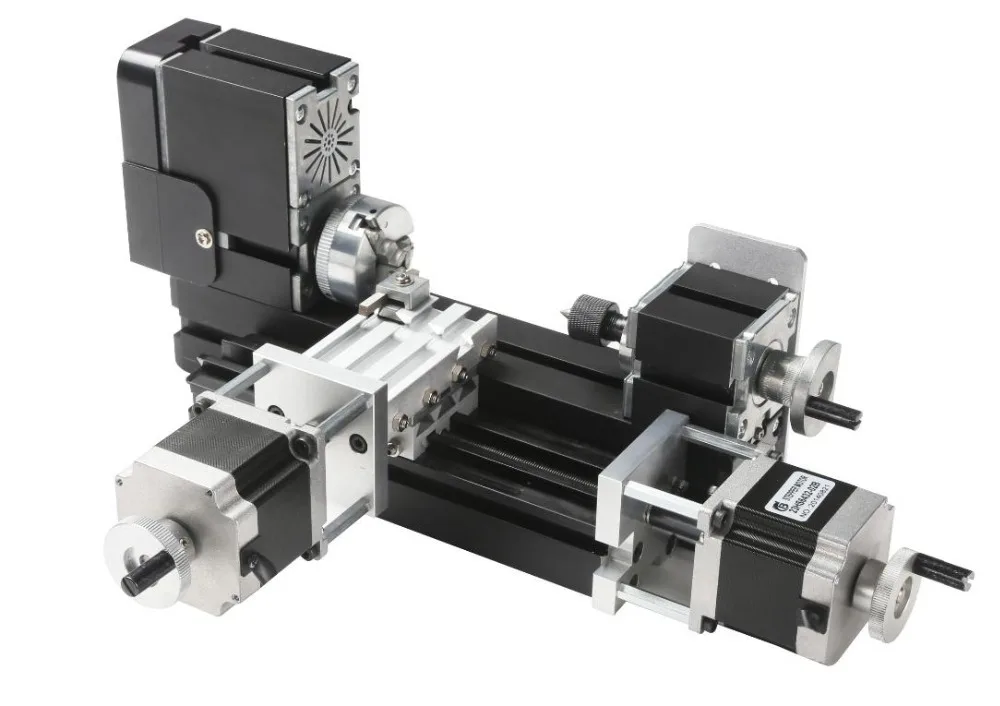

От массивных мостовых фрезерных станков до компактных токарных станков с ЧПУ, мы предлагаем широкий диапазон размеров станков с ЧПУ, в зависимости от того, для чего вам нужен станок и какое расстояние у вас есть. Ваш продавец уже учел ваши потребности в расстоянии в процессе работы с вами над покупкой вашего нового станка, но не всегда важен только размер.

Ваш продавец уже учел ваши потребности в расстоянии в процессе работы с вами над покупкой вашего нового станка, но не всегда важен только размер.

Иногда планировка мастерской может повлиять на успешность установки станка с ЧПУ. Учитывайте такие факторы, как расстояние до двери, близость к стенам или другим конструкциям в магазине, доступ ко всем частям, необходимым для регулярного обслуживания, и т. д.

3. Проверьте свой фундамент

Станки с ЧПУтяжелые — даже компактные станки. Слишком тонкий бетонный пол или размещение машины в месте, где она не находится на сплошной плите, могут привести к проблемам с точной резкой. Поговорите со своим продавцом о необходимом напольном покрытии, чтобы убедиться, что это не будет проблемой.

4. Управляйте влажностью

Если воздух в вашей мастерской слишком влажный, это может привести к преждевременной коррозии внутри вашего нового станка, что может привести к множеству проблем с производительностью станка.

Безанкерная установка станка

Безанкерная установка станка

Производится доведение заправки до уровня, если выяснено, что оно необходимо.

Производится доведение заправки до уровня, если выяснено, что оно необходимо.