Устройство фрезерного станка – полезная информация Фрезерные станки по металлу

Фрезерные станки используются для обработки плоскостей, уступов, пазов, контурирования обрабатываемых деталей, сверления и растачивания отверстий. Они делятся на два вида: вертикально-фрезерные и универсальные. Первый оборудован исключительно вертикальным шпинделем и, по сравнению со вторым, имеет ограниченную сферу использования. Универсальные модели оснащаются горизонтальным и вертикальным шпинделями. Горизонтальный отличается более высокой производительностью.

Составные части

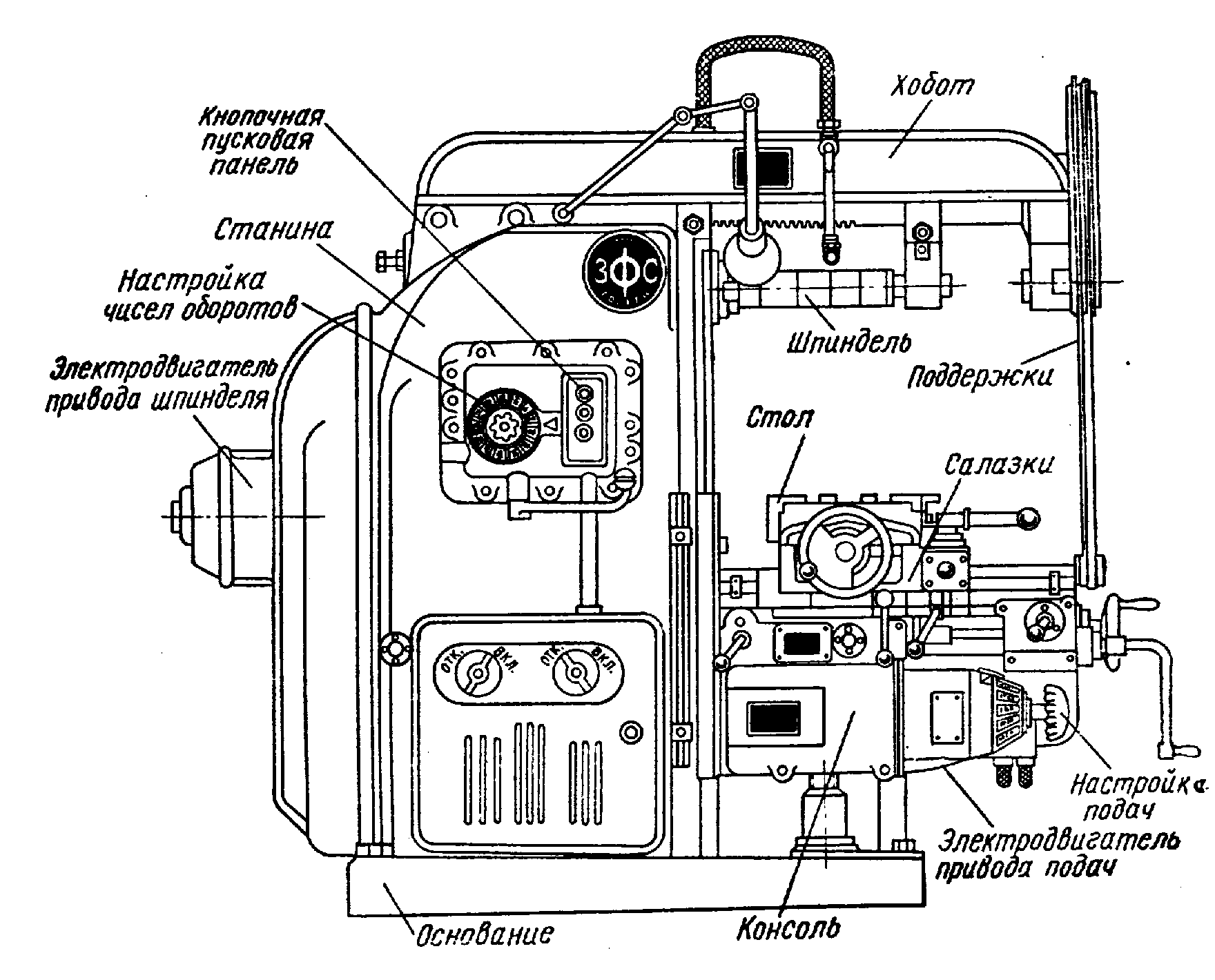

- Основание – отливается цельным из чугунного сплава. В процессе установки одна его сторона прижимается к полу, а ко второй присоединяется станина. Оно оборудуется отсеком, в который сливается жидкость для охлаждения, и электрическим насосом, подающим вещество, ответственное за перемещение тепловой энергии к устройству.

-

Станина – держит все основные механизмы конструкции.

-

Консоль – выполняется из чугунного сплава, располагается на верхних направляющих станины. При смене позиции на нее ложится ответственность за горизонтальные направляющие для салазок. Поддержание узла осуществляется при помощи стойки, ее телескопический винт позволяет настраивать высоту. Степень жесткости данной детали и качество ее исполнения напрямую влияют на работу всего станка. У машин бесконсольного типа вертикальное перемещение осуществляется за счет передней бабки по направляющим, расположенным вертикально.

- Салазки – связывают между собой две оси. Продольное перемещение рабочей поверхности производится за счет верхних направляющих, а за движение салазок по консольным направляющим отвечают нижние.

-

Рабочая поверхность (стол) – является основным элементом и передвигается за счет салазок. Прочное фиксирование заготовок осуществляется за счет специальных механизмов, расположенных на его поверхности. Подача заготовки может вестись в трех направлениях: продольном, поперечном, вертикальном. Оборудование имеет два типа подачи:

- ручную – применяется для пробегов холостого типа;

- механизированную – задействуется для выполнения какой-либо работы.

-

Шпиндель – является одним из главных механизмов, изготавливается из легированной стали. Используется для передачи момента силы, исходящего от скоростной коробки к фрезеру. Его отличительными качествами являются жесткость, прочность, высокая точность формы и размера.

- Электродвигатели располагаются в разных частях станка и отвечают за вращение шпинделя, рабочую подачу, передвижение консоли, поступление смазочно-охлаждающей жидкости.

- Скоростная коробка – передает усилие от двигателя к шпинделю за счет вращения и переключения зубчатых колес.

- Коробка подач – отвечает за изменение скорости вращения стола во всех направлениях.

Заключение

Из всего вышеизложенного можно сделать вывод: все фрезерные машины, вне зависимости от модели, состоят из частей, отвечающих за запуск двигателя, передающих момент силы исполнительным механизмам и осуществляющих ту или иную команду.

Устройство фрезерного станка

Муниципальное автономное образовательное учреждение

Средняя общеобразовательная школа №147

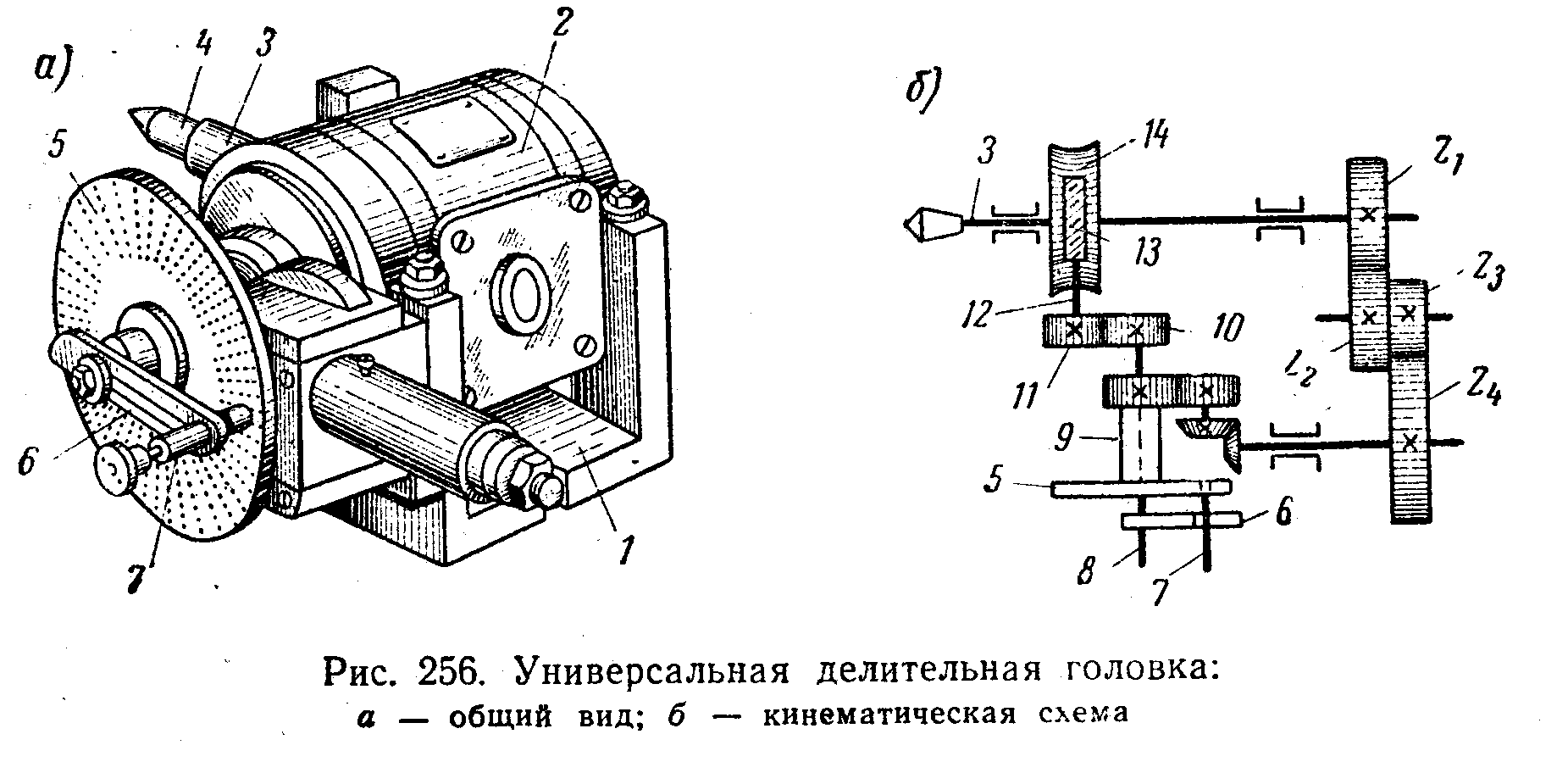

Презентация на тему «Фрезерный станок НГФ110Ш4 и технология фрезерования»

7 класс

Работу выполнил Шамурин В. В. учитель технологии

В. учитель технологии

Челябинск 2017 год.

- Цельные

- Сборные

- С прямыми зубьями

- С винтовыми зубьями

- С разнонаправленными

зубьями

- С остроконечными зубьями

- С затылованными зубьями

- Цилиндрические

- Торцевые

- Угловые

4. Фасонные

5. Дисковые

С винтовыми зубьями

С прямыми зубьями

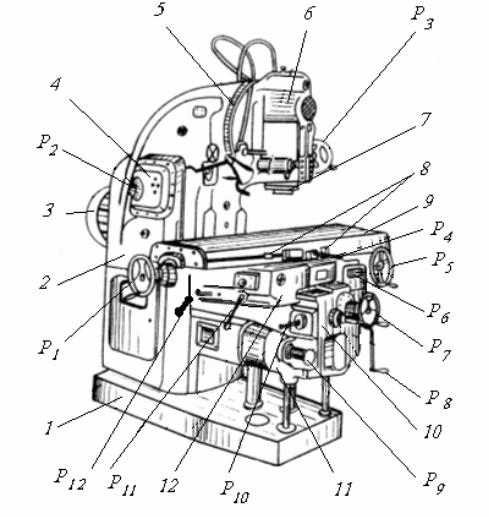

- Основание

- Станина

- Электродвигатель

- Коробка скоростей

- Клиноременная передача

- Шпиндель

7. Оправка

8. Серьга

9. Хобот

10. Консоль

11. Поперечные салазки

12. Стол

- Пост управления

- Рукоятки переключения оборотов шпинделя

- Маховик вертикальной подачи

- Маховик поперечной подачи

- Маховик продольной подачи

- Крепление консоли

- Гайка крепления серьги

Отпустить гайку крепле-

ния фрезы на оправке.

Отпустить гайку крепле-

ния серьги.

Снять серьгу.

Снять гайку с оправки.

Снять распорные втулки.

Снять фрезу.

Надеть фрезу на оправку.

Надеть распорные втулки.

Накрутить гайку на оправку.

Надеть серьгу.

Затянуть гайку крепле-

ния серьги.

Затянуть гайку крепле-

ния фрезы на оправке.

Изогнутые универсальные

Вилкообразные

Плиточные

Другие

Корытообразные

Торцевой

фрезой

Торцевой

фрезой

Цилиндрической

фрезой

Концевыми фрезами

Шпоночными фрезами

Пазовыми фрезами

Угловыми

фрезами

Т-образной

фрезой

Концевой одно-

Угловой фрезой

Фасонными фрезами

1.

2. Покажите расположение основных частей станка, (слайд 6)

3. Покажите расположение органов управления НГФС(слайд 7)

4. Покажите последовательность снятия фрезы(слайд 8)

5. Покажите последовательность установки фрезы(слайд 9)

Горизонтально-фрезерные станки – устройство, описание, фото, видео

Фрезерные станки предназначены для обработки металлических и деревянных заготовок при помощи фрезы. Операция фрезерования подразумевает вращательное движения режущего инструмента, которое является главным, и поступательное перемещение заготовки или фрезерной головки, которое называется движением подачи.

1. Фрезерные станки применяются для выполнения следующих операций:

- обработка наружных и внутренних плоских поверхностей;

- создание фасонных поверхностей;

- прорезание канавок, наружных и внутренних шлицев, пазов;

- создание эвольвентных и других профилей зубчатых колес;

- подрезание торцов и создание профилей на торцевых поверхностях;

- отрезание.

Рассмотрим основные параметры, по которым происходит классификация фрезерных станков.

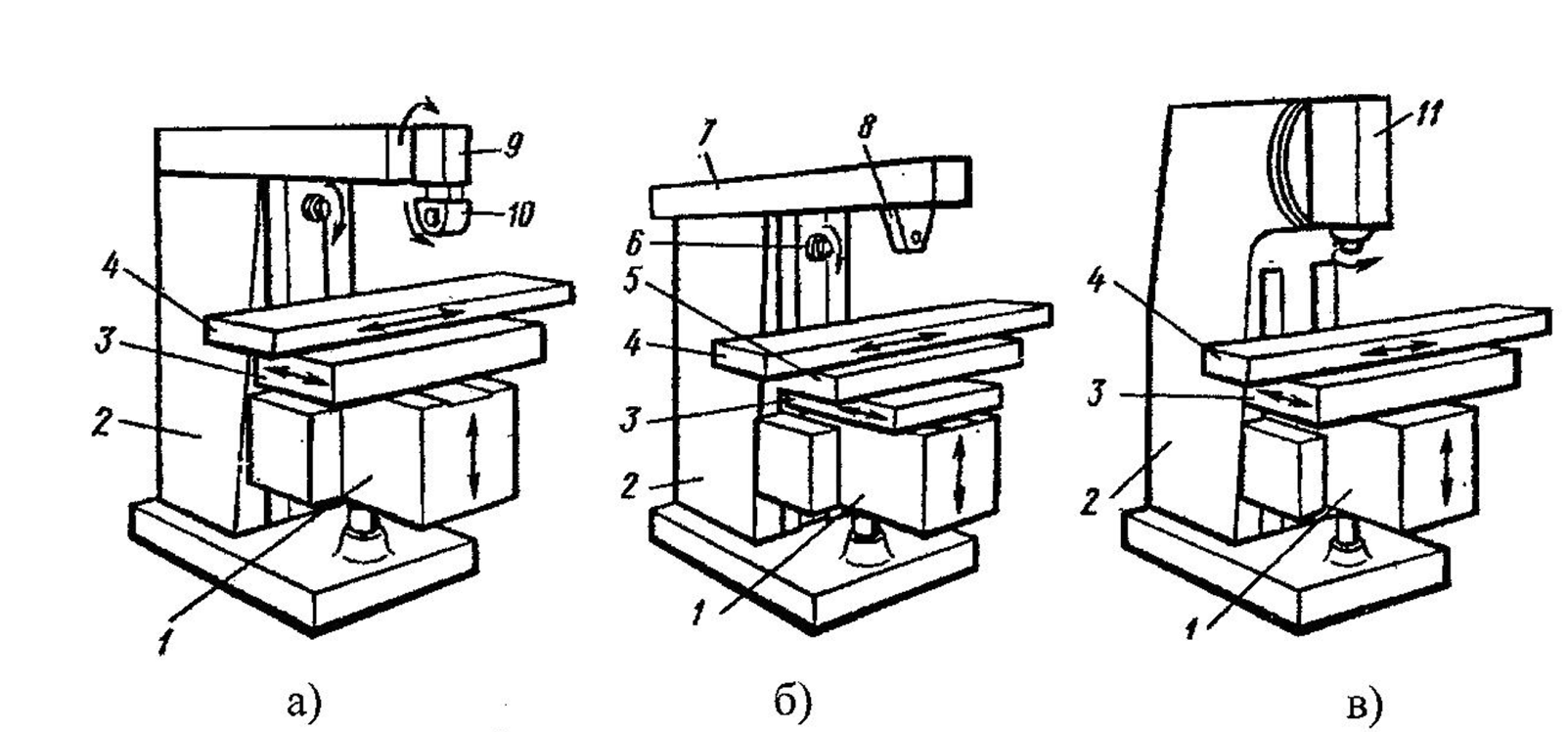

2. В зависимости от расположения и направления движения шпинделя, подразделяются на две большие группы:

- вертикально-фрезерные;

- горизонтально-фрезерные;

- комбинированные.

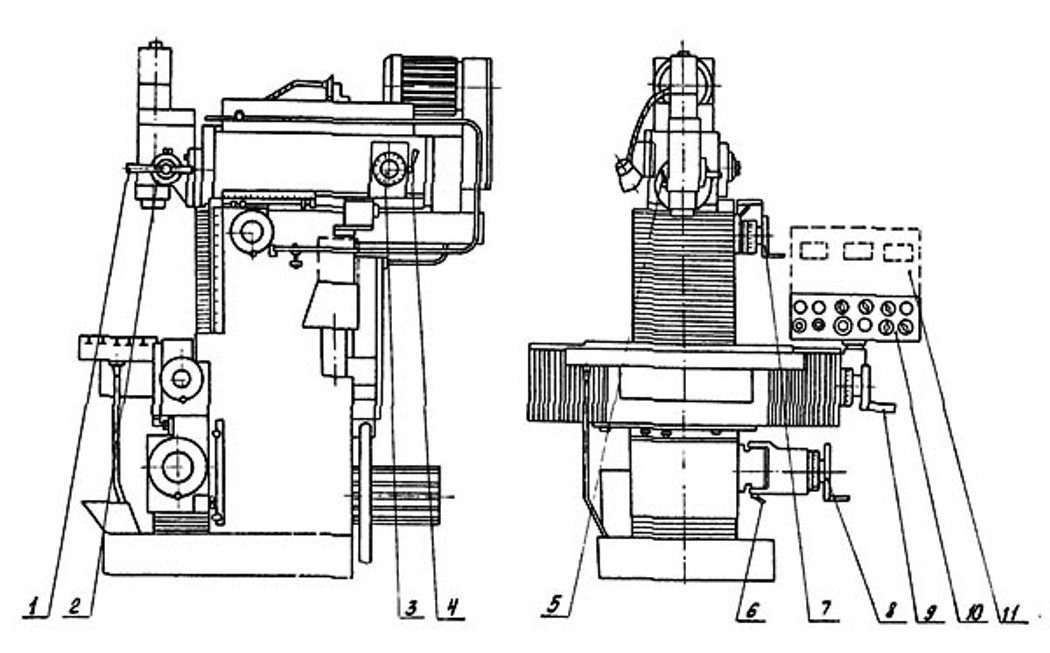

Вертикально-фрезерные станки (рис. 1) имеют шпиндель, ось вращения которого расположена вертикально. Некоторые модификации этих станков дополнительно оснащаются механизмом поворота шпинделя вокруг горизонтальной оси. Это позволяет изменять угол приложения фрезы, что существенно расширят возможности станка. Также шпиндель на некоторых станках имеет возможность перемещаться вдоль оси вращения, а также осуществлять движения в горизонтальной плоскости, что также увеличивает технологические возможности станка.

Рисунок 1. Вертикально-фрезерный станок.

В горизонтально-фрезерных станках (рис. 2) ось вращения шпинделя располагается горизонтально. Это несколько ограничивает сферу применения этого станка. Но в то же время увеличивает перечень операций, которые он способен выполнять. Например, на горизонтально-фрезерном станке можно производить плоское шлифование или полирование.

Но в то же время увеличивает перечень операций, которые он способен выполнять. Например, на горизонтально-фрезерном станке можно производить плоское шлифование или полирование.

Рисунок 2. Горизонтально фрезерный станок.

Комбинированные станки отличает наличие подвижной фрезерной головки, которая способна изменять свое положение, располагая шпиндель по отношению к заготовке вертикально или горизонтально в зависимости от требуемой операции.

3. В зависимости от сферы применения:

- универсальные;

- специализированные.

4. По наличию консоли:

- консольные;

- бесконсольные.

В консольных станках стол закреплен на подвижной консоли, которая может перемещаться в трех координатах. На бесконсольных версиях фрезерных станков стол установлен на станине и имеет возможность двигаться только в горизонтальном направлении по направляющим.

5. По типу управления:

- с ручным управлением;

- полуавтоматические;

- автоматические (станки с ЧПУ).

Рассмотрим более детально каждый из наиболее популярных типов фрезерных станков.

Станина

На деталь крепятся все основные узлы и механизмы фрезерного станка. Шпиндель, коробка скоростей, двигатели скрыты внутри конструкции, а остальные агрегаты монтируются на наружных поверхностях. В верхней части станины могут быть расположены горизонтальные направляющие для перемещения хобота, на передней стенке — вертикальные направляющие для консоли или шпиндельной бабки. Изнутри деталь усилена ребрами жесткости. Станина может быть литой или сварной. Первый вариант считается более надежным и выносливым, но сваркой получают более сложные по строению конструкции.

ТСГФ-50 — аналог корейского HS5000

Существуют более производительные горизонтально-фрезерные станки, назначение которых — выпускать габаритные корпусные детали в промышленных масштабах. При всех функциях и размерах оборудование довольно компактно размещается в малом цеху. Станок оборудован двумя заменяемыми автоматически столами, изготавливаемыми с японской точностью.

Динамика движения осей соответствует передовым достижениям в станкостроении. Двигатели постоянного тока обеспечивают равномерность перемещения осей, а позиционирование может достигать 0,01 мкм благодаря линейкам производителя Heidenhain. Оси скольжения обеспечивают равномерность перемещения и способны выдерживать большие механические нагрузки.

Также в корпус машины встроен автоматический сменщик инструмента. Инженерами продуман безопасный вывод из аварийных ситуаций в полуавтоматическом режиме при помощи M-кодов, что исключает повреждение конструкции при ошибках оператора.

Хобот (ползун)

Данный узел имеется у фрезерных станков горизонтального и универсального типа и редко встречается на станках ЧПУ. Основное назначение хобота — правильная установка и надежная поддержка оправки. Механизм смонтирован на горизонтальных направляющих станины и допускает изменение вылета, то есть расстояния до зеркал. При обработке массивных деталей, когда получается стружка большого сечения, для дополнительной фиксации заготовки используют специальные поддержки, которые образуют связь между хоботом и консолью.

Достоинства

Мини-фрезеры с программным управлением используют как индивидуальные мастера и небольшие мастерские, так и промышленные предприятия. Такое распространение они получили вследствие того, что:

- Компактное оборудование удобно для обрабатывания некрупных деталей из различных материалов.

- Для эксплуатации не требуются большие помещения, мощные фундаменты, высокая мощность электрооборудования.

- Возможно получать высококачественные трехмерные узоры и изготавливать сложные по форме детали.

- Высокая точность обработки заготовок – расхождение с требуемыми размерами не более 0,02…0,05 мм.

- Для работы на станке достаточно иметь представление о технологическом процессе, освоить управление основными операциями и инструментами.

- Автоматизация обработки материалов повышает производительность труда на 20-25%. Падает себестоимость, улучшаются основные производственные показатели.

- Станки мобильны, их можно перемещать.

- Стоимость их гораздо ниже больших промышленных агрегатов.

Производители для удобства потребителей выпускают наборы для сборки настольных станков своими руками с возможностью подобрать нужную комплектацию. Это удешевляет приобретение оборудования, а в случае необходимости можно дополнительно купить недостающие составляющие, например, числовое управление для 4 оси.

Настольные фрезерные станки с ЧПУ расширили перспективы в обработке материалов для небольших предприятий, цехов и мастерских. Функциональные возможности позволяют использовать их для изготовления объемных и сложных деталей, декоративных элементов и проведения высокоточной обработки изделий. Невысокая цена делает доступной мини-станки широкому кругу потребителей – от владельцев небольших предприятий до домашних умельцев. Разместить оборудование можно даже в гараже.

Консоль

Деталь отливается из чугуна и устанавливается на вертикальные направляющие станины. При перемещении консоль, в свою очередь, несет горизонтальные направляющие для салазок. Для поддержания узла предусмотрена стойка с телескопическим винтом, позволяющим регулировать высоту. От жесткости консоли, точности исполнения ее направляющих во многом зависит работа оборудования. К элементу с помощью двух болтов крепятся поддержки, которые обеспечивают устойчивость всей системы во время работы. У бесконсольных станков вертикальное перемещение организовано шпиндельной бабкой по вертикальным направляющим

Для поддержания узла предусмотрена стойка с телескопическим винтом, позволяющим регулировать высоту. От жесткости консоли, точности исполнения ее направляющих во многом зависит работа оборудования. К элементу с помощью двух болтов крепятся поддержки, которые обеспечивают устойчивость всей системы во время работы. У бесконсольных станков вертикальное перемещение организовано шпиндельной бабкой по вертикальным направляющим

Основные технические характеристики

Основное отличие фрезерных операций и предназначенного для этого оборудования — количество координат, в которых одновременно обрабатывается поверхность. Для описания технологических свойств фрезерных станков служат следующие параметры:

- точность выполнения операций;

- максимальные перемещения по координатам;

- режимы и скорость подач;

- режимы резания и нагрузки;

- наличие механизированной смены инструмента;

- возможность установки дополнительного оборудования;

- потребляемая мощность.

Каждая из этих характеристик влияет на общую конструкцию станка. Итоговые параметры сочетают в себе компромисс между основными характеристиками.

Стол

Основной рабочий элемент фрезерного станка, который перемещается на салазках. На поверхности стола располагаются зажимные и другие фиксирующие приспособления для прочного крепления заготовок. Для этого деталь имеет продольные пазы. Совместная работа стола, консоли и салазок обеспечивает подачу заготовки к фрезе. Возможно движение в продольном, вертикальном и поперечном направлении. Типовое оборудование обычно имеет ручную и механическую подачу. Использование того или иного метода зависит от поставленных задач:

- для холостых пробегов и установочных перемещений стола используется ручной, механический способ

- для рабочей подачи применяют чаще всего механизированную подачу.

Дополнительно предусмотрена возможность ускоренного перемещения стола, так называемый быстрый ход во всех трех направлениях. Движение осуществляется с постоянной скоростью (большая часть станков оснащена дополнительной муфтой или двигателем быстрых ходов), в то время как рабочие подачи имеют многоступенчатую коробку переключения. Оператор самостоятельно выбирает режим в зависимости от материала заготовки и фрезы, а также от типа обработки.

Движение осуществляется с постоянной скоростью (большая часть станков оснащена дополнительной муфтой или двигателем быстрых ходов), в то время как рабочие подачи имеют многоступенчатую коробку переключения. Оператор самостоятельно выбирает режим в зависимости от материала заготовки и фрезы, а также от типа обработки.

Настольные фрезерные станки для обработки различных материалов

Мини-станки с ЧПУ классифицируются согласно обрабатываемых материалов на:

- деревообрабатывающие;

- металлообрабатывающие;

- обрабатывающие стекло;

- обрабатывающие камень.

Деревообрабатывающие

Станки с ЧПУ по дереву – популярное оборудование для мебельных и столярных цехов, мастерских, производящих предметы интерьера, сувениры из дерева, фанеры, МДФ, полимеров. Чаще всего применяются бесконсольные агрегаты, имеющие небольшие рабочий стол и настольное пространство.

Работа начинается с закрепления детали, введения программы и тестового запуска, затем осуществляется обработка заготовки и коррекция программы при необходимости.

Мини-фрезеры могут иметь различные технические характеристики:

- максимальные размеры заготовки;

- мощность шпинделя;

- наличие стружкоотсоса и охлаждения рабочей части;

- типы ЧПУ.

С помощью фрезерного оборудования с ЧПУ выполняются работы по обработке и резьбе по дереву, изготовлению печатных плат, мебельных фасадов, раскрою ДСП и МДФ, фрезеровке и гравировке. Станки для изготовления корпусной мебели имеют большие размеры области фрезерования, чем другие разновидности. Это связано с более внушительной площадью деталей.

Для обработки металла

Настольные программируемые фрезеры применяются в авторемонтных мастерских, на мелкосерийных производствах по изготовлению небольших металлоизделий и механизмов, для создания элементов декора из стали разных типов, сплавов и чугуна.

С помощью настольного программируемого фрезерного станка можно обрабатывать плоские, цилиндрические и конические заготовки с высокой точностью.

Специализированные агрегаты выполняют следующие работы:

- фрезерные;

- фрезерно-сверлильные;

- фрезерно-токарные;

- фрезерно-шлифовочные.

Характеризуются более прочной конструкцией и большей мощностью режущего инструмента по сравнению с предназначенными для деревообработки агрегатами. Предусмотрено охлаждение обрабатываемой поверхности водой или маслом. Это уменьшает износ фрезы и препятствует ее заклиниванию. Стружка часто удаляется с помощью встроенного промышленного пылесоса.

По обработке стекла и камня

Основное отличие стеклообрабатывающего оборудования от фрезеров по металлу в том, что применяется режущий инструмент из высокопрочных материалов или с покрытием из корунда, алмазной крошки. В область контакта стекла с фрезой обязательно подается охлаждающая жидкость, которая дополнительно очищает поверхность и воздух от стеклянной пыли. Это предохраняет оператора агрегата от вдыхания вредных веществ. Такие мини-станки используются также для обработки поликарбоната и оргстекла.

Создание барельефа на тяжеловесных плитах из бетона, гранита, мрамора, песчаника и искусственных каменных заготовках с добавкой полимера возможно на специальных станках. Они предназначены для работы с твердыми материалами, большой площадью и повышенной массой деталей. Очистка и устранение отработанных материалов обеспечивается постоянной циркуляцией воды и пылесосом.

Они предназначены для работы с твердыми материалами, большой площадью и повышенной массой деталей. Очистка и устранение отработанных материалов обеспечивается постоянной циркуляцией воды и пылесосом.

Электродвигатели

Главного движения — осуществляет вращение шпинделя, располагается в шпиндельной бабке или колонне.

Рабочих подач, ускоренных перемещений — закреплен на коробке подач

Перемещения консоли — крепится на консоли, при ее наличии

Подачи СОЖ. Расположено в поддоне или стружкосборнике. Прочее вспомогательное оборудование — расположено в местах, выбранных производителем.

Коробка скоростей

Посредством вращения зубчатых колес и их переключения усилие от электродвигателя передается шпинделю. Механизм также позволяет регулировать число оборотов режущего инструмента.

Коробка подач

Назначение узла в изменении скорости подач стола во всех трех направлениях.

Подсистема управления

Центральной частью всей СЧПУ является подсистема управления. С одной стороны она читает управляющую программу и отдает команды различным агрегатам станка на выполнение тех или иных операций. С другой стороны взаимодействует с человеком, позволяя оператору станка контролировать процесс обработки.

Сердцем подсистемы управления является контроллер (процессор), который обычно расположен в корпусе стойки ЧПУ. Сама стойка имеет набор кнопок и экран (все вместе называется пользовательским интерфейсом) для ввода и вывода необходимой информации.

Системы управления могут быть как закрытыми, так и открытыми, ПК — совместимыми. Закрытые системы управления имеют собственные алгоритмы и циклы работы, собственную логику. Производители таких систем, как правило, не распространяют информацию об их архитектуре. Скорее всего, вы не сможете самостоятельно обновить программное обеспечение и редактировать настройки такой системы. У систем закрытого типа есть важное преимущество — они, как правило, имеют высокую надежность, так как все компоненты системы прошли тестирование на совместимость.

В последнее время стало появляться все больше открытых, ПК — совместимых систем управления. Их аппаратная начинка практически такая же, как и у вашего домашнего персонального компьютера. Преимущество такого метода — в доступности и дешевизне электронных компонентов, большинство из которых можно приобрести в обычном компьютерном магазине. Однако есть и недостаток. Пока считается, что надежность таких систем ниже, чем у закрытых систем управления.

Автоматические циклы фрезерных станков

Управление продольным движением стола с помощью кулачков для простейшей автоматизации процесса обработки появились на самых первых серийных моделях фрезерных станков Горьковского завода фрезерных станков, основанного в 1931 году.

Все серии консольно-фрезерных станков (6Н, 6М, 6Р и 6Т) имеют возможность использовать полуавтоматический (скачкообразный) и автоматический (маятниковый) циклы обработки, что дает возможность использовать универсальные фрезерные станки на отдельных операциях в серийном производстве.

Работу по полуавтоматическому (скачкообразному) циклу целесообразно вести при фрезеровании деталей, у которых обрабатываемые поверхности (например, бобышки) расположены на значительном расстоянии друг от друга.

При автоматическом (маятниковом) цикле обрабатываемые детали устанавливаются поочередно то на правой, то на левой стороне стола. Во время обработки детали, расположенной на одной стороне стола, фрезеровщик снимает обработанную деталь на другой его стороне и устанавливает новую. Стол станка в этом случае непрерывно совершает замкнутый цикл движения: быстро вправо — подача вправо — быстро влево — подача влево и т. д.

Настройка станков на работу по автоматическому циклу

Современные консольно-фрезерные станки снабжены устройством, с помощью которого управление продольным движением стола может осуществляться по автоматическому циклу.

Различают два таких цикла:

- скачкообразный (полуавтоматический)

- маятниковый (автоматический)

Управление этими циклами осуществляется с помощью специальных кулачков, устанавливаемых в боковом Т-образном пазу стола. Кулачки, расположенные в заданной последовательности и на требуемом расстоянии, воздействуют на звездочку управления быстрыми и рабочими продольными перемещениями стола, а также на рукоятку переключения продольной подачи, что позволяет управлять рабочими движениями стола автоматически.

Установка кулачков в боковом Т-образном пазу стола

Установка кулачков в боковом Т-образном пазу стола. Смотреть в увеличенном масштабе

Установка кулачков в боковом Т-образном пазу стола

Установка кулачков в боковом Т-образном пазу стола. Смотреть в увеличенном масштабе

- Кулачки № 1—4 (рис. 25) различаются между собой конструктивно.

- Кулачки № 1 и 2 предназначены для остановки движения стола. При движении стола вправо кулачок № 1, а при движении влево кулачок № 2, воздействуя на выступы рукоятки переключения продольной подачи, ставят ее в среднее положение и тем самым обеспечивают остановку стола.

- Кулачки № 1 и 2 никогда не должны сниматься со станка, так как они ограничивают продольный ход стола влево и вправо в допустимых пределах. В случаях, когда требуется производить остановку стола не в крайних положениях (например, при движении по полуавтоматическому скачкообразному или автоматическому циклу), эти кулачки устанавливаются и закрепляются в тех точках, где это необходимо в соответствии с циклом.

- Кулачки № 3 и 4 предназначены для переключения движения стола с быстрого хода на рабочую подачу или с рабочей подачи на быстрый ход, при этом кулачком № 3 указанные переключения производятся при движении стола вправо, а кулачком № 4 — при движении стола влево. Эти кулачки различаются между собой лишь положением поворотного рычажка а, который при необходимости можно переставлять в другую сторону, превращая, таким образом, кулачок № 3 в кулачок № 4, и наоборот.

Изменение направления движения стола (реверсирование) с одновременным переключением его с рабочей подачи на быстрый ход производится либо совместно работающими кулачками № 1 и 3 (при движении стола вправо), либо кулачками № 2 и 4 (при движении стола влево). Так как в точках реверса кулачки № 1 и 3 и №2 и 4 работают одновременно, их следует устанавливать вплотную друг к другу, в противном случае реверсирования движения стола может не получиться.

Переключение с рабочей подачи на быстрый ход или с быстрого хода на рабочую подачу и реверсирование движения могут быть осуществлены в любом месте хода и при любом направлении движения стола и ограничиваются лишь возможностью установки соответствующих кулачков в требуемых точках.

На рис. 25 приведены схемы установки кулачков и соответствующие им схемы (циклограммы) движений стола. Так, при установке кулачков для работы по скачкообразному циклу вправо стол станка получает движения, которые можно проследить по схеме на рис. 25, а: от начала цикла — быстро вправо до момента подхода обрабатываемой детали к инструменту (фрезе), когда кулачок № 3, воздействуя на звездочку управления, произведет переключение с быстрого хода вправо на рабочую подачу в том же направлении. По окончании обработки, когда фреза выйдет из контакта с заготовкой, кулачок № 1 воздействует на рукоятку переключения продольной подачи, а кулачок № 3 — на звездочку управления, при этом стол станка получит быстрое перемещение в обратном направлении.

В конце быстрого хода стола влево на выступ рукоятки переключения продольной подачи воздействует кулачок № 2. Он поставит рукоятку в среднее положение, при котором прекратится движение стола.

После остановки стола (деталь при этом отведена от вращающейся фрезы) фрезеровщик снимает деталь, устанавливает на ее место новую заготовку и затем включает станок, давая этим импульс для повторения цикла.

На рис. 25, б показана аналогичная схема, при которой стол с закрепленной на нем деталью получает движения: быстро влево— подача влево — быстро вправо — стоп. В этом случае вместо кулачков № 3 устанавливаются кулачки № 4.

Таким образом, получается тот же цикл движений, но в противоположном направлении.

Работу по полуавтоматическому скачкообразному циклу (схемы на рис. 25, а и б) целесообразно вести при фрезеровании деталей, у которых обрабатываемые поверхности (например, бобышки) расположены на значительном расстоянии друг от друга.

При автоматическом маятниковом цикле обрабатываемые детали устанавливаются поочередно то на правой, то на левой стороне стола. Во время обработки детали, расположенной на одной стороне стола, фрезеровщик снимает обработанную деталь на другой его стороне и устанавливает новую. Стол станка в этом случае непрерывно совершает замкнутый цикл движения: быстро вправо — подача вправо — быстро влево — подача влево и т. д.

Как видно из рис. 25, в, в этом случае справа устанавливаются два кулачка № 4, а слева — два кулачка № 3.

Механизмы управления автоматическим циклом работы станка

Схема установки кулачков

Схема установки кулачков для автоматических циклов станка. Смотреть в увеличенном масштабе

Настройка фрезерного станка на автоматический цикл работы предполагает движение узлов станка в определенной последовательности с определенной скоростью в требуемом направлении на необходимое расстояние. Так, например, стол вертикально-фрезерного станка мод. 6Р12 может быть настроен на следующие циклы работ: полуавтоматический — быстро вперед — рабочая подача — быстро назад или вперед — стоп; автоматический маятниковый — быстро вправо — подача вправо — быстро влево — подача влево — быстро вправо и т. д.

Тот или иной цикл работы обеспечивают соответствующей установкой на столе станка (см. рис. 45) кулачков 21, 22, 25 и 26, один из которых, воздействуя на выступы рукоятки 24 переключения продольного хода, реверсируют движение стола, другие, поворачивая звездочку 23, включают быстрый ход стола. Кулачки в конечном итоге через рукоятку и звездочку воздействуют на конечные электрические выключатели, которые переключают направление вращения двигателя подачи или включают электромагнит в механизме управления быстрым ходом стола (см. рис, 49).

На рис. 51 даны схемы установки кулачков для различных циклов работ фрезерного станка.

Для полуавтоматического цикла работы расстановка кулачков на столе станка приведена на рис. 51,а. При включении станка стол движется быстро вправо до тех пор, пока кулачок 3 не повернет звездочку 4, в результате чего стол будет продолжать движение в ту же сторону, но уже с медленной рабочей подачей. В конце хода стола кулачки 1 и 2, поворачивая одновременно соответственно звездочку 4 и рукоятку 5, включают быстрое обратное движение стола. В конце обратного хода стола кулачок 6 устанавливает рукоятку в среднее положение, и стол останавливается. Для повторения цикла работы станка необходимо снова нажать кнопку «Пуск». Кулачок 7 играет роль предохранителя.

Автоматический маятниковый цикл работы станка обеспечивают расстановкой кулачков по схеме рис. 51,б. При включении станка стол движется, быстро вправо до тех пор, пока кулачок 3 не подойдет к звездочке и не повернет ее. После этого устанавливается медленная рабочая подача стола в ту же сторону. В конце хода стола кулачки 1 и 2, воздействуя одновременно на рукоятку и звездочку, реверсируют направление движения стола и включают ускоренное перемещение. При обратном движении стола сначала кулачок 8 поворотом звездочки устанавливает медленную рабочую подачу стола, а в конце хода кулачки 6 и 9 реверсируют движение стола и включают ускоренное его перемещение. Далее цикл повторяется, прервать его можно нажатием кнопки «Стоп».

Схемы передачи движения от рукоятки 5 и звездочки 4 до соответствующих конечных выключателей приведена на рис. 51, в, г.

Рукоятка 5 (рис. 51, в), отклоняясь от среднего (нейтрального) положения, через тягу 14 и палец 13 качает рычаг 12, который нажимает на конечные выключатели 10 или 11, замыкая одни и размыкая другие их контакты. В результате осуществляется реверс электродвигателя подачи, а значит, и стола.

Звездочка 4 (рис. 51, г) связана с дисковым кулачком 15. Кулачок по окружности имеет четыре глубокие и четыре неглубокие впадины, которые чередуются. Шток 16, попадая при повороте кулачка в глубокую впадину или на наружную поверхность кулачка, замыкает контакты конечного выключателя 17, в результате срабатывает электромагнит 1 (см. рис. 50) и стол получает ускоренное перемещение. При моменте нахождения штока в неглубокой впадине контакты конечного выключателя разомкнуты и стол перемещается с рабочей подачей.

Работа механизмов стола консольно-фрезерного станка

Профиль направляющих стола выполнен в виде ласточкина хвоста. Концевые кронштейны стола, поддерживающие винт, устанавливаются по фактическому расположению винта и фиксируются с помощью контрольных штифтов.

Радиальные подшипники ходового винта выполнены в виде втулок из чугуна марки Ц-2, запрессованных в кронштейны.

Эти втулки должны каждую смену смазываться.

Упорные подшипники смонтированы на разных концах винта, что устраняет возможность работы ходового винта на продольный изгиб. Практически важно иметь предварительный натяг ходового винта гайками с усилием 100—125 кг, на что необходимо обращать внимание при повторном монтаже.

Если станок работает с тяжелыми, часто повторяющимися нагрузками, то возникает необходимость подтяжки винта.

Разрез по ходовому винту консольно-фрезерного станка

Разрез по ходовому винту консольно-фрезерного станка. Смотреть в увеличенном масштабе

Для осуществления привода шпинделя делительной головки шейка ходового винта с правой стороны имеет шпонку. Эта шейка обычно закрыта съемным колпачком (рис. 39).

Ходовой винт 1 получает вращение через скользящую шпонку гильзы 7, смонтированной во втулках 4 и 8.

Гильза имеет наружные шлицы, через которые ее вращает кулачковая муфта б; последняя получает вращение при сцеплении с торцовыми кулачками муфты 5, жестко связанной с коническим зубчатым колесом. Кулачковая муфта 5 имеет зубчатый венец, с которым сцепляется зубчатое колесо привода круглого стола, поставляемого по особому заказу потребителя.

Блок конических зубчатых колес 9 имеет верхнее зубчатое колесо со спиральным зубом типа Клингельнберг с передаточным отношением 1:1. При повторном монтаже необходимо обращать внимание на правильную установку компенсаторов.

Правая из двух гаек ходового винта (гайка 3) неподвижна и зафиксирована двумя штифтами в корпусе салазок, левая гайка 2, упираясь торцом в правую, при повороте ее червяком выбирает люфт в винтовой передаче.

Зажим салазок на консоли происходит за счет подтягивания планки 10 эксцентриком, имеющим эксцентриситет 1 мм. Подтяжка гайки по месту дает возможность компенсировать износ и устанавливать зажим соответственно наиболее удобному угловому положению рукоятки.

Механизм включения продольной подачи стола

Устройства управления консольно-фрезерным станком

Устройства управления консольно-фрезерным станком. Смотреть в увеличенном масштабе

Рукоятка продольного хода жестко соединена с осью 5 (рис. 40).

Ось поворачивается в игольчатом подшипнике 6 и втулке 1 и поворачивает вместе с собой копир 8. Копир 8 находится в контакте с роликом, который в процессе переключения катится по его кривой. При выключенном положении рукоятки ролик находится в глубокой средней впадине копира, при включенных положениях — в одной из боковых малых впадин.

Движение ролика через рычаг 14 передается штоку 5 и через зубчатое колесо 4 — рейке 8 и вилке, ведущей кулачковую муфту (рис. 41).

Пружина 1, регулируемая пробкой 9, постоянно нажимает на шток 3.

Внутри штока 5 имеется пружина 2, которая обеспечивает возможность включения рукоятки при попадании зуба на зуб в кулачковой муфте.

Регулирование пружины 2 производится винтом 10 при помощи ключа, который вставляется через отверстие пробки 9.

Следует помнить, что чрезмерное сжатие пружины 1 ослабляет действие пружины 2.

В случае прощелкивания муфты при включении быстрого хода рекомендуется подтянуть пружину 2.

На одной оси с рычагом 14 сидит рычаг 12, который служит для выключения кулачковой муфты кулачком 11.

Кулачок 11 приклепан к тяге, соединяющей основную рукоятку продольного хода с дублирующей.

Включение и реверсирование электродвигателя подач происходит при помощи конечных выключателей 20, на которые через пальцы 13 воздействует своими скосами кулачок 11.

Отключение двигателя происходит после выключения кулачковой муфты благодаря скосам кулачка 11.

Для автоматической остановки стола на ступице рукоятки продольного хода со стороны, обращенной к столу, имеются два выступа, расположенные на разной высоте, на которые воздействуют кулачки 1 и 2 (см. рис. 36).

Сняв крышку 15 (см. рис. 41), можно проверить работу контактов конечных выключателей, а в случае необходимости очистить их от пригара.

На переднем торце салазок, с правой стороны, на валике, крепится второй маховичок ручного перемещения стола. Маховичок через коническую и цилиндрическую передачи связан с кулачковой муфтой. При включении кулачковой муфты маховичок отключается. Цилиндрическое зубчатое колесо 7 подпружинено на случай попадания зуба на зуб.

Механизм автоматического цикла

На оси рукоятки продольного хода смонтированы звездочки включения быстрого хода, работающие только при автоматическом цикле (см. рис. 40). Звездочка 7 получает вращение от возвратного пружинного кулачка, укрепляемого в пазу стола, и передает его нижней звездочке 2. Нижняя звездочка, как это видно из рис. 41, имеет различную глубину впадин, что при повороте ее на 45° дает разный ход штоку 18, который воздействует на конечный выключатель 19 и при замыкании его контактов через магнитный пускатель включает электромагнит быстрого хода.

Конечный выключатель имеет две пары контактов, обеспечивающих получение автоматического переключения с быстрого хода на подачу и наоборот.

При быстром ходе шток 18 входит своим концом в глубокие впадины нижней звездочки, осуществляя фиксацию обеих звездочек и обеспечивая замыкание контактов конечного выключателя.

При воздействии кулачка на верхнюю звездочку последняя вместе с нижней звездочкой поворачивается, в результате чего шток выходит на участок постоянной кривизны нижней звездочки. В этот момент замыкается вторая пара контактов. После этого шток заскакивает в более мелкие впадины, фиксируя обе звездочки в новом положении.

В этом положении оба контакта должны быть разомкнуты (положение рабочей подачи).

Установка рукоятки продольного хода в положение «стоп» (среднее положение рукоятки) дает выключение подачи или быстрого хода во всех случаях, независимо от настройки станка на автоматический цикл или ручное управление, за исключением момента поворота звездочки 7 (см. рис. 40), сидящей на оси рукоятки продольного хода 5, кулачком автоматического цикла. В этот момент стол можно остановить только кнопкой «Стоп». Перед включением стола после такой остановки необходимо проверить, зафиксирована ли звездочка. Для получения автоматических реверсов стола имеется механизм запирания муфты.

Разрез этого механизма показан на рис. 42.

Для запирания муфты необходимо при помощи ключа нажать на валик-шестерню 1 и повернуть его до фиксации в положении «Автоматическое управление столом».

При нажатии на валик-шестерню рейка 4 расцепляется с зубчатым колесом 5 и сцепляется с валиком-шестерней 1. Поворотом валика-шестерни кулачковая муфта 6 (см. рис. 41) перемещается и входит в зацепление с кулачковым зубчатым колесом 5.

С этого момента муфта уже не может быть выключена рукояткой продольного хода.

Механизм запирания муфты сблокирован с рукояткой продольного хода таким образом, что переключение можно произвести только в среднем (нейтральном) положении рукоятки. Это достигается за счет Т-образного паза в зубчатом колесе 5 и штифта 6, установленного в корпусе салазок (см. рис. 42).

При нажатии на валик-шестерню 1 при помощи конуса 2 и пальца 3 размыкаются контакты конечного выключателя, блокирующего цепь включения поперечной и вертикальной подач. Это необходимо для того, чтобы при запертой муфте не произошло включения одновременно двух движений — стола и салазок или стола и консоли, что может привести к поломке (см. рис. 41 и 42).

Настройка станка на автоматические циклы

Стол может настраиваться на следующие автоматизированные циклы работ:

- Полуавтоматический скачкообразный цикл: быстро вправо — подача вправо — быстро назад (влево) — стоп. Указанный цикл при желании может быть установлен в левую сторону.

- Автоматический маятниковый цикл: быстро вправо — подача вправо — быстро влево — подача влево — быстро вправо и т. д.

При настройке на автоматический цикл надо иметь в виду следующее:

Переключение с подачи на быстрый ход или с быстрого хода на подачу осуществимо в любом месте хода и при любом направлении движения и ограничивается лишь возможностью установки кулачков в данной точке.

Для того чтобы настроить станок на автоматическую работу, необходимо отключить его, поставить средний переключатель на дверке правого электрошкафа, а переключатель на переднем торце салазок—в положение «автоматическое управление столом», подключить станок к сети и после этого начать установку кулачков согласно вышеприведенным схемам.

Установка переключателя на переднем торце салазок производится при среднем положении рукоятки продольного хода. При установке может оказаться, что попадает зуб на зуб в кулачковой муфте продольного хода стола, вследствие чего переключатель не фиксируется. В этом случае необходимо несколько повернуть винт стола за маховичок, находящийся на торце стола.

На все станки завод поставляет кулачки для работы по циклу: быстро вправо — подача вправо — быстро назад (влево) — стоп.

Настройка на автоматические циклы

Настройка на автоматические циклы станка. Смотреть в увеличенном масштабе

Указанный цикл при желании может быть установлен в левую сторону (всего четыре кулачка — № 1, 2, 3 и 4 согласно рис. 43).

Для случаев, когда возвращать обработанное изделие под фрезой нежелательно, можно рекомендовать незамкнутый цикл по схеме: быстро — подача — быстро — стоп.

Остановка движения стола вправо или влево производится кулачками № 1 и 2 в соответствии с таблицей, помещенной на передней крышке салазок. Эти кулачки воздействуют на выступы рукоятки переключения продольного хода. Кулачки № 1 и 2 никогда не должны сниматься со станка, так как они ограничивают крайние положения стола.

Переключение с подачи на быстрый ход или с быстрого хода на подачу (при движении стола вправо или влево) согласно таблице, помещенной на крышке спереди салазок, производится кулачками № 3 и 4, воздействующими на звездочку быстрого хода. Правый и левый кулачки различаются между собой лишь положением рычага. При необходимости рычаг можно переставить в другую сторону.

Кулачки, воздействующие на звездочку, работают только в том случае, если рукоятка на правой дверке электрошкафа находится в положении «автоматический цикл». При работе с ручным управлением рекомендуется эти кулачки переставить на неработающую часть стола или снять.

По особому заказу завод поставляет кулачки № 3 и 4 в дополнительном количестве для обеспечения работы на автоматическом маятниковом цикле.

В точках реверса кулачки № 1 и 3, 2 и 4 работают одновременно, поэтому их нужно устанавливать так, чтобы получить согласованный разворот рукоятки и звездочки.

Устройства управления фрезерным консольно-фрезерным станком 6Р12

Устройства управления рассмотрим на примере фрезерного станка серии Р (Устройства управления станков серий Н и М построены аналогично и отличаются только конструкцией некоторых элементов) На рис. 92, а показано расположение рукояток и панелей управления станком мод. 6Р12, а на рис. 92, б — связь этих рукояток с механизмами управления.

Для управления электродвигателями станка служат основные 22—23, дублирующие 6—8 и вспомогательные пульты. Для включения главного движения («Пуск шпинделя») нажимают кнопку 23 или 7, а для остановки — кнопку «Стоп» (22 или 8). Кнопки 24 и 6 служат для включения быстрого хода стола. На вспомогательном пульте размещены кнопки, которыми пользуются реже. Это переключатели ввода «Включено-выключено» 14, насоса охлаждения 13, направления вращения шпинделя 12.

Хорошо видны знакомые нам грибок — указатель частот вращений шпинделя 5 и рукоятка переключения частоты вращения шпинделя 9, грибок с фиксатором 17 для переключения подач и указатель подач. Чтобы при переключениях облегчить ввод в зацепление зубчатых колес, нажимают кнопку 4 «Импульс шпинделя».

Переключатель 32 для перехода с ручного на автоматическое управление и для включения привода круглого станка размещен с другой стороны станка (рис. 92, в). Для включения продольной подачи служат рукоятка 21 и дублирующая рукоятка 11, имеющие три фиксированных положения: среднее, левое — подача стола влево, правое — подача стола вправо. Здесь, так же как и для включения подачи салазок и консоли, применено мнемоническое управление: направление поворота рукоятки соответствует направлению подачи. Подача салазок и консоли включается рукояткой 16 (или дублирующей 15), имеющей четыре положения: вперед-назад, вверх-вниз.

Устройства управления фрезерным консольно-фрезерным станком 6Р12

Устройства управления фрезерным консольно-фрезерным станком 6Р12. Смотреть в увеличенном масштабе

Разберем теперь схему взаимодействия устройств управления (см. рис. 92, б).

Управление продольной подачей электромеханическое. Рукоятка 21 (или 11) при повороте влево или вправо сектором 42 действует на рычаг 38, заставляя его повернуться против часовой стрелки и сместить влево шток 33, правый конец которого представляет собой рейку, находящуюся в зацеплении с зубчатым колесом 36. Зубчатое колесо 36 сцеплено со второй рейкой 39, соединенной с вилкой 35 включения муфты М1 продольной подачи. Обратим внимание на то, что поворот рукоятки продольной подачи как влево, так и вправо приводит непосредственно только к включению муфты продольной подачи, а направление продольной подачи изменяется с помощью электрических конечных выключателей КВ1 и КВ2, предназначенных для включения и реверсирования электродвигателя подач. Тот или другой выключатель срабатывает при повороте коромысла 41 пальцем 40, закрепленным на тяге 37. Отметим, что управление продольной подачей при работе станка на автоматическом цикле электрическое. Поэтому систему управления продольной подачей называют комбинированной электромеханической системой.

Электромеханическая система служит и для переключения подач салазок и консоли. Рукоятка 11 находится в гнезде фигурного барабана 51. С помощью рукоятки можно повернуть барабан или переместить его вдоль оси, при этом коромысло 52, опирающееся на фигурные выступы барабана, поворачивается и с помощью тяги и рычага включает муфту подачи салазок М2 или консоли М3. Одновременно скошенная часть барабана действует на конечный выключатель КВ5 или КВ6 и включается прямое или обратное вращение двигателя коробки подач. Для включения фрикционной муфты быстрого хода (при любом направлении подачи) имеется еще одна система рычагов. При включении электромагнита 49 нажатием кнопки 24 «Быстро стол» его сердечник втягивается и тяга 45 через пружину 48 поворачивает рычаги 44 и 47. Рычаг 47 сжимает диски фрикционной муфты 50, и включается быстрый ход.

Работа станка на автоматическом цикле

Работа станка на автоматическом цикле позволяет управлять движениями стола с помощью кулачков и конечных выключателей без участия рабочего. Для этого включают и оставляют включенной муфты продольной подачи. Включение выполняют не рукояткой продольной подачи, а с помощью механизма запирания муфты.

Механизм состоит из вала-шестерни 43, который своим концом входит в отверстие зубчатого колеса 36 и служит для него осью вращения. Нажимая на передний конец вала-шестерни 43, смещают его и зубчатое колесо 36 вперед таким образом, что рейка 39 выходит из зацепления с зубчатым колесом 36 и сцепляется с валом-шестерней 43. Поворачивая теперь вал-шестерню 43 отверткой, перемещают влево рейку 39 до момента включения муфты М1. Теперь продольная подача уже не может быть выключена рукояткой 21 (хотя поворот рукоятки и возможен). Важно уяснить такую особенность работы механизма запирания муфты: перемещение зубчатого колеса 36 в осевом направлении (см. рис. 92, б) возможно только тогда, когда ее продольный паз П находится против фиксатора 53.

Это положение зубчатое колесо занимает, когда рукоятка 21 продольной подачи находится в среднем положении. Следовательно, перед запиранием муфты необходимо поставить рукоятку продольной подачи в среднее положение. При ручном управлении фиксатор 53 не мешает повороту зубчатого колеса 36 рукояткой 21, так как зубчатое колесо выходит из зацепления с ним.

Механизм запирания муфты выполняет еще одну роль. При смещении вперед вала-шестерни 43 (см. рис. 92, б) конус К нажимает на конечный выключатель КВЗ, который блокирует электрическую цепь включения поперечной и вертикальной подач. Этим исключается возможность включения при запертой кулачковой муфте продольной подачи одновременно двух движений — стола и салазок или стола и консоли.

Для автоматического изменения направления и скорости направления хода стола станка служат специальные кулачки, устанавливаемые в пазу стола (см. рис. 92, а). Изменение направления хода стола происходит в тот момент, когда кулачок-упор поворачивает рукоятку продольной подачи, а последняя включит один из выключателей КВ1, КВ2 (см. рис. 92, б). При повороте рукоятки повернется и связанное с ней зубчатое колесо 43. Фиксатор 53 не будет мешать повороту, так как будет находиться в кольцевом пазу Ш зубчатого колеса 36.

Для переключения скорости движения стола с рабочей подачи на быстрый ход служат переключатель КВ4 и другие кулачки, действующие на звездочку 34 (см. рис. 92, а и б). Звездочка 34 соединена с кулачком 46, но может свободно поворачиваться на оси рукоятки.

Расставляя в нужных местах паза стола кулачки, можно получать различные циклы движений: полуавтоматический вправо и влево (Ц1 и Ц2), автоматический маятниковый (Ц3) и др.

Рубикон, 2019

Читайте также: Заводы производители фрезерных станков в России

Связанные ссылки. Дополнительная информация

|

Устройство фрезерного станка. – Технология труда и экономика – Каталог статей

Подготовил и провел учитель технологии I категории: Хиясов Г.Т.

Тема: Устройство фрезерного станка.

Учебно-воспитательные задачи и цели:

1. Образовательная: ознакомить учащихся с устройством фрезерного станка.

2. Воспитательная: способствовать воспитанию ответственности и целеустремленности в практической деятельности.

3. Развития: развивать внимание, умение работать сосредоточенно.

Оборудование, наглядные пособия: станок НГФ-110Ш, различные фрезеры.

Тип урока: комбинированный.

Ход урока.

I. Организационно-подготовительная часть.

Приветствие учителя, контроль посещаемости, проверка готовности учащихся к уроку, сообщение темы и целей урока.

II. Теоретическая часть.

Изложение нового материала.

План рассказа учителя:

1) Устройство горизонтально-фрезерного станка.

2) Инструменты для работы на горизонтально-фрезерном станке.

3) Управление горизонтально-фрезерным станком.

1. Устройство горизонтально-фрезерного станка.

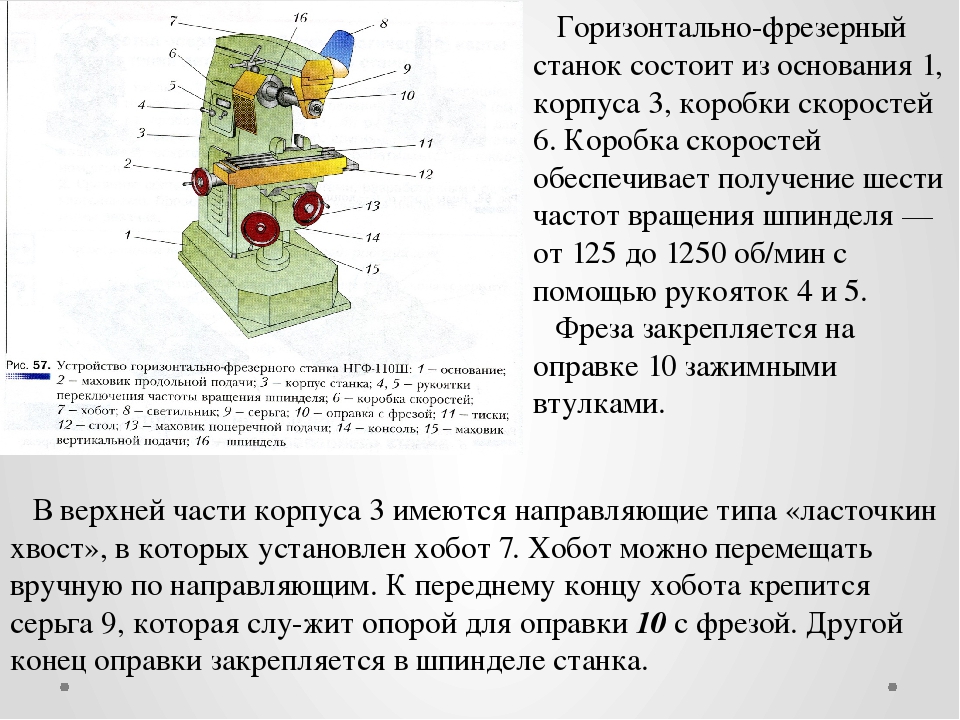

Фрезерные станки относятся к шестой группе металлорежущих станков. По своему устройству они могут быть самыми различными. Наибольшее распространение имеют горизонтально-фрезерные станки. Их название говорит о том, что один из основных узлов этих станков – шпиндель – расположен горизонтально в отличие, например, от вертикально-фрезерных станков, где шпиндель расположен вертикально. Школьные учебные мастерские оборудуются горизонтально-фрезерными станками типа НГФ-110-Ш. Буквы и цифры означают: Н – настольный, Г – горизонтальный, Ф – фрезерный, 110 – наибольший диаметр применяемых на станке фрез (мм), Ш – широкоуниверсальный.

Основание является фундаментом станка и служит опорой для станины и консоли. На станине монтируются другие части и механизмы станка. Она имеет коробчатую форму и разделена на два отсека. Верхний отсек является коробкой скоростей, а в нижнем отсеке размещён электродвигатель. Передняя часть станины представляет собой вертикальные направляющие, по которым движется консоль, верхние горизонтальные направляющие, служащие для перемещения хобота.

Коробка скоростей сообщает главное вращательное движение шпинделю с оправкой и закреплённой в ней фрезе. Она обеспечивает необходимую частоту вращения шпинделя. Хобот может вручную перемещаться по верхним направляющим станины и закрепляться в требуемом положении. Серьга может перемещаться по направляющим хобота и также закрепляться в нужном положении, что обеспечивает жёсткость установки оправки с фрезой. Один конец оправки закрепляется в конусном отверстии шпинделя, а другой опирается на подшипник серьги.

Консоль служит опорой для стола. На ней смонтированы механизмы перемещения стола в вертикальном, поперечном и продольном направлениях.

Стол предназначен для установки и закрепления обрабатываемых заготовок в тисках и без них.

Технические характеристики станка НГФ-110Ш

Частота вращения шпинделя | 125…1250 |

Число ступеней частот вращения шпинделя | 6 |

Внутренний конус шпинделя | Морзе 3 |

Диаметр фрезы, устанавливаемый на станке, мм | Не более 110 |

Размер рабочей поверхности стола, мм | 400*100 |

Расстояние от оси шпинделя до стола, мм | 30…200 |

Перемещение стола, мм: продольное поперечное вертикальное | Не менее 250 Не менее 85 Не менее 170 |

Цена одного деления лимбов, мм: продольной и поперечной подачи вертикальной подачи |

0,05 0,025 |

Размер станка, мм | 685*640*925 |

Мощность электродвигателя, кВт | 0,55…0,75 |

Масса станка, кг | 240 |

2. Инструменты для работы на горизонтально-фрезерном станке.

Основным режущим инструментом для работы на фрезерных станках является фреза. Термин «фреза» французского происхождения. В переводе буквально означает «земляника»: первые конструкции фрезы очень напоминали по виду эту известную ягоду. Название «фреза» легло в основу названия операции по обработке заготовки – фрезерование. Фреза – режущий многолезвийный инструмент, каждый зуб которого представляет простейший резец.

У каждого зуба фрезы различают следующие элементы. Передняя поверхность зуба – поверхность, по которой сходит стружка. Задняя поверхность – поверхность, соприкасающаяся с поверхностью резания. Режущая кромка – кромка, срезающая металл. Ленточка – практическая режущая кромка шириной около 0,1 мм. Впадина – выемка для размещения и выхода стружки. Спинка зуба – поверхность, смежная с передней поверхностью одного зуба и с задней поверхностью другого зуба.

У зуба фрезы выделяют углы заточки. Передний угол µ – угол между передней поверхностью и осевой плоскостью фрезы. Задний угол α – угол между задней поверхностью и перпендикуляром к осевой плоскости фрезы. Угол заострений β – угол между передней и задней поверхностями зуба фрезы.

Величины этих углов зависят от обрабатываемого материала, характера и условий фрезерования. По своей конструкции фрезы могут быть самыми различными.

Применение того или иного типа фрез зависит главным образом от формы обрабатываемой поверхности. Цилиндрическая фреза, например, используется обычно при фрезеровании плоских поверхностей, дисковые – при фрезеровании канавок и отрезании и т.д.

Наибольшее применение имеют фрезы, изготовленные из быстрорежущей стали марок Р6М5, Р6М5К5, Р9, Р18 и др. При изготовлении фрез широко используются оснащение режущей части зубьев фрез пластинками твердых спеченных сплавов марок ВК6, ВК8. Т15К10 и др.

3. Управление горизонтально фрезерным станком.

Управляют горизонтально-фрезерным станком с помощью различных рукояток, маховиков и других органов управления. Так, пуск и остановка станка осуществляются нажатием на соответствующие кнопки. Установка определенной частоты вращения шпинделя достигается поворотом рукояток переключения частот на определенный угол в соответствии с таблицей, расположенной на корпусе станка.

Для работы фрезерного станка очень важно перемещение стола станка в продольном, поперечном и вертикальном направлениях, что дает возможность устанавливать закрепляемую на столе заготовку в определенное положение по отношении к фрезе.

Во время фрезерования перемещением стола осуществляют движение подачи. Для продольного, поперечного и вертикального перемещения стола вручную имеются специальные маховички. Все перемещения стола основаны на работе винтовых механизмов. При вращении маховичка, например, продольного перемещения стола вращается винт, соединенный с неподвижной гайкой. Он ввинчивается в неподвижную гайку и тянет за собой стол. Аналогично устроены и механизмы перемещения стола в поперечном и вертикальном направлениях.

Все маховики снабжены лимбами. Лимбы продольного и поперечного перемещений стола имеют стоимость деления 0,05 мм, вертикального — 0,025 мм. Принципиальное устройство этих лимбов аналогично устройству лимба поперечной подачи суппорта токарно-винторезного станка.

Заготовку для фрезерования закрепляют конкретно на столе станка либо в машинных тисках, за ранее установленных и закрепленных на столе станка На столе станка крепятся заготовки сложной формы и довольно огромных размеров. При всем этом головки крепежных болтов вставляются в особые Т-образные пазы стола. Аналогичным образом крепятся тиски на столе фрезерного станка. Закрепление в тисках позволяет стремительно устанавливать и снимать заготовку, также поворачивать ее в случае необходимости на определенный угол. При закреплении в тисках за ранее обработанных заготовок во избежание их повреждения на губы тисков устанавливают накладки из латуни, меди либо алюминия.

Если правильной установке либо закреплению заготовки мешают заусенцы, образовавшиеся при предшествующей обработке, их снимают ратфилем. Особенные требования предъявляются к прокладкам, которые применяются при закреплении заготовок в тисках либо конкретно на столе. Грани прокладок должны быть ровненькими, углы меж ними — прямыми, а обратные стороны— параллельными. От этого зависит точность фрезерования. Фреза закрепляется на оправке меж насадными кольцами при помощи гайки .Сама оправка имеет конический хвостовик, которым она вставляется в коническое гнездо шпинделя и крепится с другой стороны шпинделя специальной тягой. Другой конец оправки поддерживается серьгой.

III. Практическая часть.

Практическая работа «Ознакомление с устройством горизонтально-фрезерного станка, режущим инструментом, управлением горизонтально-фрезерным станком».

1. Организация работы места.

Для выполнения работы понадобятся: станок НГФ-110Ш, различные фрезы.

Задания:

1) Определите модель станка и расшифруйте ее обозначение;

2) Осмотрите станок и назовите его основные части, объясните их значение;

3) Рассмотрите несколько различных фрез; определите их виды и назначение;

4) Нажатием кнопки «Пуск» включите станок и пронаблюдайте его работу в течении нескольких секунд, кнопкой «Стоп» выключите его;

5) Установите минимальную частоту вращения шпинделя, включите станок, пронаблюдайте его работу в этом режиме несколько секунд и выключите;

6) Установите максимальную частоту вращения шпинделя, включите станок, пронаблюдайте его работу в этом режиме несколько секунд и выключите;

7) Закрепите на столе станка машинные тиски; протрите опорную плоскость тисков и поверхность стола сухой ветошью, установите тиски на столе, введите в Т-образные пазы стола крепежные болты и закрепите ими тиски;

8) Установите и закрепите оправку и фрезы на станке: отпустите винт, которым фиксируется положение хобота; передвиньте хобот в крайнее переднее положение; снимите серьгу хобота, ослабив перед этим винт ее крепления; протрите сухой ветошью конический хвостовик фрезерной оправки и конической гнездо шпинделя; совместите пазы на фланце оправки с сухарями на конце шпинделя; закрепите оправку затяжным винтом с помощью ключа; наденьте на оправку несколько насадных установочных колец, установите на оправке фрезу; наденьте остальные кольца оправки и слегка заверните гайку, крепящую кольца и фрезу на оправке; переместите хобот в нужное положение и установите серьгу так, чтобы конец оправки зашел в отверстие подшипника серьги; окончательно закрепите фрезу на оправке , плотно завернув гайку ее крепления, соответствующими винтами закрепите серьгу и хобот.

Правила техники безопасности.

1) До начала работы проверить исправность станка, наличие и исправность ограждений вращающихся частей и т.д. Работать только на исправном станке и исправным инструментом.

2) Работать в застегнутой спецодежде, с опущенным защитным экраном станка или в защитных очках. Волосы должны быть убраны под головной убор

3) Перед включением станка проверить надежность крепления заготовки и фрезы, отвести заготовку от возможного соприкасания с зубьями фрезы.

4) Включите станок только с разрешения учителя

5) Не наклоняться близко к вращающейся оправке. Не трогать ее и заготовку руками. Не отвлекаться. В случае внезапного отключения электрического тока обязательно нажать кнопку «Стоп»

6) Убирать стружку со станка щеткой, а с пазов стола – крючком

7) Обо всех неполадках в работе станка немедленно сообщать учителю

Заключительный инструктаж.

Разбор допущенных ошибок и анализ причин, их вызвавших; разъяснение возможностей применения полученных знаний, умений и навыков в дальнейшем изучении технологии обработки металлов.

IV. Итоговая часть.

1. Выставление оценок

2. Уборка рабочих мест

V. Домашнее задание.

Техника безопасности при работе на фрезерном станке.

Общие сведения об устройстве консольно-фрезерных станков, управлении и уходе за ними

Общие сведения об устройстве консольно-фрезерных станков, управлении и уходе за ними

Категория:

Фрезерные работы

Общие сведения об устройстве консольно-фрезерных станков, управлении и уходе за ними

В зависимости от расположения шпинделя консольно-фрезерные станки делятся на горизонтальные и вертикальные.

Горизонтально-фрезерные станки характеризуются горизонтальным расположением шпинделя и наличием у станка трех взаимно перпендикулярных движений — продольного, поперечного и вертикального. Горизонтально-фре-зерные станки делятся на две разновидности — простые и универсальные. В универсальных горизонтально-фрезерных станках рабочий стол помимо указанных перемещений может еще поворачиваться вокруг вертикальной оси на угол до 45° в каждую сторону. Для установки стола на требуемый угол к оси шпинделя между салазками и рабочим столом имеется поворотная часть, на периферии которой нанесены градусные деления.

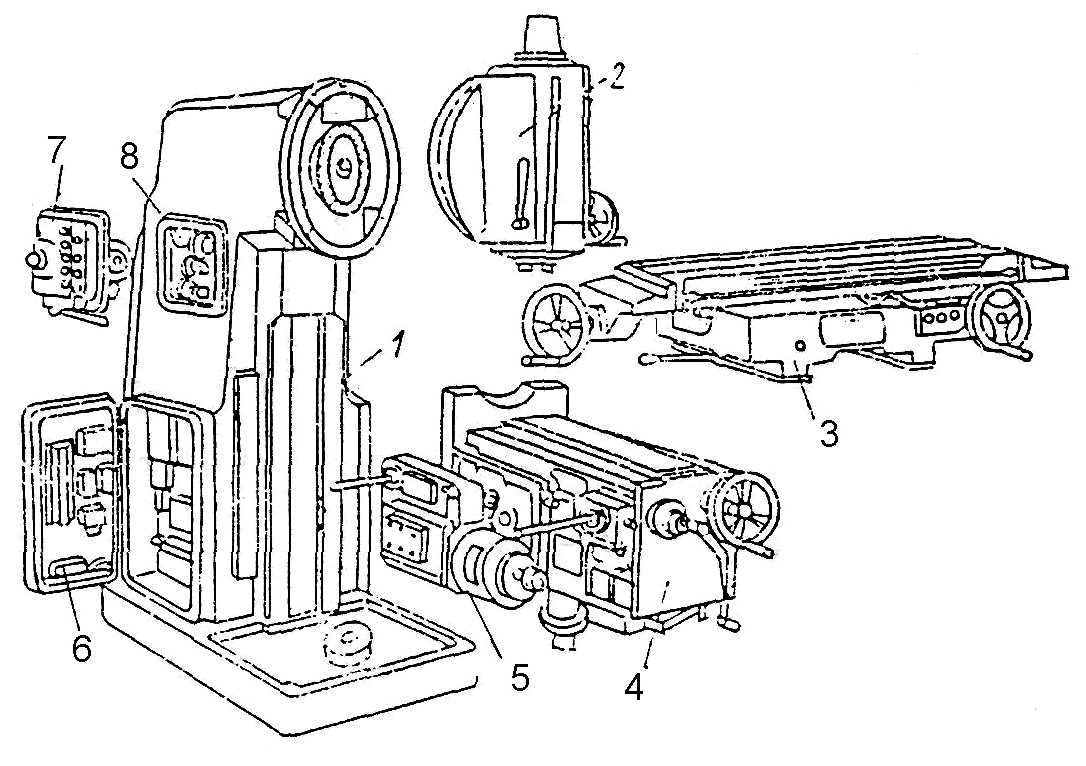

Основными составными частями станка являются: станина, шкаф для электрооборудования , коробка скоростей, коробка переключения, хобот, стол и салазки, консоль и коробка подач.

Станина станка служит для крепления всех узлов и механизмов станка. Хобот перемещается по верхним направляющим станины и служит для поддержания при помощи серьги конца фрезерной оправки с фрезой. Он может быть закреплен с различным вылетом. Серьги можно перемещать по направляющим хобота и закреплять гайками. Следует иметь в виду, что перестановка серег с одного станка на другой не допускается. Для увеличения жесткости крепления хобота применяют поддержки, которые связывают хобот с консолью.

Консоль представляет собой отливку коробчатой формы с вертикальными и горизонтальными направляющими. Вертикальными направляющими она соединена со станиной и перемещается по ним. По горизонтальным направляющим перемещаются салазки. Консоль закрепляется на направляющих специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальную подачи. Консоль поддерживается стойкой, в которой имеется телескопический винт для ее подъема и опускания.

Стол монтируется на направляющих салазок и перемещается по ним в продольном направлении. На столе закрепляют заготовки, зажимные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы. Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок стол перемещается в продольном направлении, а нижняя часть салазок вместе со столом перемещается в поперечном направлении по верхним направляющим консоли.

Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки.

Коробка скоростей предназначена для передачи шпинделю станка различной частоты вращения. Она находится внутри станины и управляется с помощью коБобки переключения скоростей, которая позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли.

Вертикальные консолыго-фрезерные станки характеризуются вертикальным расположением шпинделя. Основными узлами вертикальных консольно-фрезерных станков являются: станина, поворотная головка, консоль, коробка скоростей с рабочим шпинделем, коробка переключения, коробка подач, электрооборудование, стол и салазки. Назначение узлов такое же, как и у горизонтально-фрезерных станков. В вертикально-фрезерных станках нет хобота. Поворотная головка крепится к горловине станины и может поворачиваться в вертикальной плоскости на угол от 0 до 45° в обе стороны.

На рис. 1 показано размещение органов управления вертикальных консольно-фрезерных станков 6Р12, 6Р12Б, 6Р13 и 6Р13Б.

Управление станка — кнопочно-рукояточное. Основными движениями в станке можно управлять спереди и сбоку станка. Работающий на станке пользуется переключателями, расположенными с наружной стороны дверок электрошкафов. Открывать двери электрошкафов разрешается только электрослесарям.

Уход за фрезерным станком. Приступая впервые к управлению фрезерным станком, необходимо тщательно изучить его устройство, ознакомиться с паспортом и руководством по уходу и обслуживанию станка.

Перед пуском станка очистить все направляющие от пыли и стружки, проверить исправность работы его смазочной и охлаждающей систем, наличие в них смазки и охлаждающей жидкости.

Перед установкой оправки или фрезы надо тщательно протереть коническое отверстие шпинделя и оправку. Выколачивать оправку или фрезу из шпинделя рекомендуется латунным или медным молотком. Шпиндель станка должен быть затянут так, чтобы биение его не превышало установленной нормы

Особое внимание должно быть уделено состоянию поверхности стола. Перед установкой на стол станка тисков, зажимного приспособления или заготовки необходимо тщательно очистить поверхность стола от стружки. Нельзя класть на стол станка никаких инструментов и посторонних предметов во избежание повреждения поверхности стола (забоины, царапины и др.). При работе с продольной подачей надо закреплять (стопорить) консоль и салазки для увеличения жесткости системы и обеспечения устойчивости процесса фрезерования без вибраций (дрожания). Консоль необходимо стопорить и при работе с поперечной подачей.

Рис. 1. Органы управления станков 6Р12, 6Р12Б, 6Р13 и 6Р13Б

Большое значение для увеличения срока службы станка и повышения надежности его работы имеет регулярная смазка трущихся частей станка. Для смазки станков используют масло ИС-ЗОА (ГОСТ 20799—75) или густые консистентные смазки. При смазке станков различных моделей нужно пользоваться рекомендуемыми схемами и режимами смазки, которые приведены в руководстве по уходу и обслуживанию станка. При первоначальной смазке или после смазки необходимо заливать масло в коробки станка до уровня рисок маслоуказа-телей.

Ежедневно после окончания смены станок следует очищать от стружки и пыли, протирать насухо направляющие и поверхность стола и смазывать их тонким слоем смазки.

Знание станка, налаженный и правильный уход за ним увеличивают производительность труда, повышают срок его службы и улучшают качество обработанных деталей.

Реклама:

Читать далее:

Применение смазочно-охлаждаюицйх жидкостей при фрезеровании

Статьи по теме:

Мокрый фрезерный станок | ООО «Кастом Миллинг энд Консалтинг»

Мельницы мокрого помола, в том числе горизонтальные мельницы, мельницы с корзиночным питанием погружного типа и диспергаторы с большим усилием сдвига, используются для измельчения мокрых материалов с целью измельчения частиц.

За прошедшие годы операции по измельчению и диспергированию значительно улучшились. Первоначально шаровые мельницы и аттриторы с большими шарами использовались для обработки партий в течение длительных периодов времени, при этом операции выполнялись в течение ночи или даже нескольких дней.Этот метод производства стал неэффективным и обременительным, поскольку увеличился спрос на более мелкие и мелкие частицы, что привело к развитию мелющих тел и оборудования для процесса диспергирования в целом.

По мере того, как требования к продукту становились все более сложными, потребность в более эффективном оборудовании для диспергирования, измельчения и измельчения возросла, и началась разработка более энергоемких систем измельчения. Это положило начало тенденции к использованию мелющих тел меньшего размера, что создало еще одну проблему – разработку улучшенных сред.

Все меньшие и меньшие среды стали доступны для замены больших шаров, но не привели к желаемому повышению эффективности при низких скоростях, используемых как в шаровых мельницах, так и в аттриторах. Новые мельницы были спроектированы так, чтобы перемещать среду с гораздо более высокой скоростью. Уменьшение массы валика создало другие проблемы, такие как плавающая и гидравлическая набивка. Более плотные СМИ были разработаны для решения проблем, связанных с массами.

Преимущества станков для мокрого фрезерования

Появление горизонтальных мельниц позволило использовать более плотные и мелкие среды для более жесткого диспергирования и измельчения.Поскольку среда была равномерно распределена по камере мельницы, псевдоожижение стало меньшей проблемой. Дополнительное фрезерное оборудование, такое как корзиночные мельницы погружного типа, стало удобным способом обработки более широкого спектра продуктов и типов сред. Области применения включают различные отрасли от красок и специальных химикатов до косметики и пищевых продуктов.

Достижения в области технологий сделали выбор средств массовой информации более простым и более ориентированным на продукт / приложение. Разработка сред продолжалась быстрыми темпами, предоставляя пользователям мельниц различные варианты мелющих тел, включая стекло, сталь и керамику (оксид алюминия, силикат циркония и оксид циркония).

Когда требуется измельчение частиц или мокрый помол, оборудование для мокрого помола предлагает следующие преимущества:

- Уменьшение размера частиц

- Более мелкие, ровные дисперсии

- Высокая производительность сдвига

- Более эффективная работа

- Низкое потребление энергии

- Сокращение времени производства

- Повышенная производительность и повышенная урожайность

- Способность работать с различной вязкостью

- Размер носителя можно регулировать для различных приложений

- Сейф для продуктов, чувствительных к нагреванию, опасных или загрязняющих веществ

Custom Milling & Consulting LLC, является ведущим производителем технологического оборудования для мокрого помола, смешивания, измельчения, смешивания и компаундирования для широкого спектра применений.В горизонтальных мельницах и мельницах периодического действия (корзиночных) Supermill Plus ™ используется технология мельниц для измельчения частиц до субмикронного и нанометрового диапазонов. Компания также предлагает услуги контрактного производства и дробления наноматериалов и измельчения сверхтонких частиц с использованием той же технологии, что и в их линейке оборудования для мокрого помола. Доступны испытания оборудования для определения наилучшего решения перед инвестированием в капитальное оборудование. CMC стремится предоставлять нашим клиентам инновационную технологию мокрого помола для получения более чистых дисперсий, более мелких частиц и высочайшего качества продукции.

Объем рынка фрезерных станков, рост

Объем мирового рынка фрезерных станков в 2018 году составил 13,22 миллиарда долларов США и, по прогнозам, достигнет 16,01 миллиарда долларов США к 2026 году, демонстрируя среднегодовой темп роста 2,4% в течение прогнозируемого периода.

Мы находимся в процессе обновления рынка фрезерных станков с учетом воздействия COVID-19.

Запросить образецОжидается, что фрезерные станки будут демонстрировать умеренные темпы роста благодаря их функциональной универсальности при работе в нескольких отраслях.Некоторые из функций, которые они могут выполнять, – это сверление, снятие фаски, точение, нарезание пазов, изготовление скруглений и другие. Фрезерные станки – очень важные инструменты, используемые при резке металлов. Их способность эффективно и действенно выполнять различные задачи делает их наиболее критически важными машинами, необходимыми в различных отраслях для различных операций.

ТЕНДЕНЦИИ РЫНКА

Растущий спрос на снижение эксплуатационных расходов и повышение производительности для ускорения роста рынка

Растущий спрос со стороны конечных пользователей заставляет отрасли расширять производственный процесс.С расширением производственного процесса компании стремятся снизить эксплуатационные расходы, связанные с этими станками, что еще больше способствует росту рынка фрезерных станков. Фрезерные станки обеспечивают высокое качество продукции при меньшем времени производства, что помогает компаниям снизить затраты и минимизировать потери. Кроме того, спрос на простые в установке и многофункциональные машины также будет стимулировать рыночный спрос. Более того, фрезерные станки используются в основном в промышленном производстве, поскольку они обеспечивают различные функции, когда они требуются для различных целей.

Запросите бесплатный образец , чтобы узнать больше об этом отчете.

ДРАЙВЕРЫ РЫНКА

Растущий спрос на массовое производство по индивидуальному заказу будет способствовать росту рынка

Фрезерные станки производят продукцию по индивидуальному заказу в больших количествах. Потребительский рынок ищет продукты, отличающиеся друг от друга и оснащенные последними обновлениями оборудования и технологий. Это привело к расширению и непрерывности производственного процесса для различных отраслей, таких как электроника, автомобили, общее производство и т. Д.Более того, компании стремятся использовать любую возможность для увеличения доли рынка; следовательно, они стремятся к постоянному совершенствованию своего производственного предприятия для увеличения выпуска продукции. Более того, связанная промышленность, индустрия 4.0, автоматизация и робототехника делают акцент на том, что компании должны иметь автоматизированный производственный процесс, что приводит к спросу на фрезерные станки.

ОГРАНИЧЕНИЕ РЫНКА

Однофункциональность и стоимость, связанная с установкой и техническим обслуживанием, чтобы ограничить рост

Фрезерные станки являются важным аспектом рынка станков, но обеспечивают ограниченные функции фрезерования, такие как сверло, токарный станок и т. Д.Из-за этого ограничения промышленные предприятия должны также устанавливать другие машины, что увеличивает требуемые капитальные вложения. Более того, несколько машин имеют разные графики износа, что приводит к увеличению затрат на техническое обслуживание для компании. С другой стороны, другие типы станков, такие как обрабатывающие центры, предоставляют множество функций, в которые также входит фрезерование; следовательно, клиенты предпочитают обрабатывающие центры вместо фрезерных станков. Ожидается, что эти факторы ограничат рост рынка.

СЕГМЕНТАЦИЯ

Анализ по типам

Чтобы узнать, как наш отчет может помочь оптимизировать ваш бизнес, поговорите с аналитиком

Сегмент вертикальных мельниц, чтобы умеренный рост был обеспечен их множеством функций

На основе типа, рынок делится на вертикальные мельницы, горизонтальные мельницы и другие. Ожидается, что сегмент вертикальных мельниц в течение ожидаемого периода будет умеренно расти благодаря его многочисленным функциям в различных отраслях.Кроме того, этот тип мельниц можно быстро установить, они обладают высокой энергоэффективностью и превосходной производительностью по сравнению с горизонтальными мельницами. Кроме того, горизонтальные фрезы обеспечивают более качественную обработку поверхности, что ограничивает их использование в точном машиностроении и автомобильной промышленности. Горизонтальные фрезы используются для систематических целей и сложных деталей; следовательно, они имеют сравнительно увеличенный срок службы инструмента. Кроме того, другие типы фрез, которые входят в объем поставки, включают фрезы с различными вариантами осей, портальные фрезы и т. Д.. Эти типы мельниц сравнительно компактны по размеру, поэтому они устанавливаются и эксплуатируются на малых и средних предприятиях.

По анализу приложений

Высокоточная инженерия демонстрирует высокий среднегодовой темп роста, подкрепленный растущим спросом в странах с развивающейся экономикой

Рынок приложений делится на автомобильную промышленность, машиностроение общего назначения, точное машиностроение, транспортное оборудование и т. Д. Ожидается, что сегмент приложений точного машиностроения будет расти со значительным среднегодовым темпом роста в течение прогнозируемого периода по сравнению с другими приложениями.Это связано с функцией как горизонтальных, так и вертикальных типов мельниц в промышленности. Кроме того, ожидается, что рост спроса со стороны развивающихся стран на потребительские товары и инструменты будет способствовать росту. Ожидается, что в прогнозируемом периоде в сегментах транспортного и общего машиностроения будут наблюдаться медленные темпы роста. Оба приложения предъявляют постоянные требования к фрезерному станку, но из-за медленных темпов роста отрасли это влияет на рост рынка.Ожидается, что автомобильное применение фрезерных станков будет расти медленными, но устойчивыми темпами. В автомобильной промышленности происходят изменения, которые также повлияют на спрос на фрезерные станки. Другие приложения включают в себя электрическое и строительное оборудование, а также электроэнергетику, которые составляют незначительную часть рынка.

РЕГИОНАЛЬНЫЙ АНАЛИЗ

Рынок фрезерных станков в Европе, 2018 г. (млрд долларов США)

Чтобы получить дополнительную информацию о региональном анализе этого рынка, запросите бесплатный образец

Регионально рынок сегментирован по Северной Америке и Европе , Азиатско-Тихоокеанский регион, Ближний Восток и Африка, а также Латинская Америка.

Ожидается, что европейский рынок фрезерных станков продемонстрирует значительный рост рынка по сравнению с Северной Америкой, MEA и LATAM. В регионе сосредоточены на разработке энергоэффективных фрезерных станков и технологически оснащенной линейки продукции. Более того, повышенный спрос на производственные и перерабатывающие предприятия также подпитывает спрос на европейском рынке. Кроме того, ожидается, что в Северной Америке в прогнозируемом периоде будет наблюдаться застойный рост благодаря принятию этой машины для промышленного применения, где эти машины устанавливаются для эффективного производства компонентов.Производители расширяют бизнес-направления в развивающихся регионах, сосредотачиваясь на своих производственных мощностях наряду с слияниями и поглощениями.