Плазморез из инвертора своими руками! Инструкция, схемы и видеоматериал!

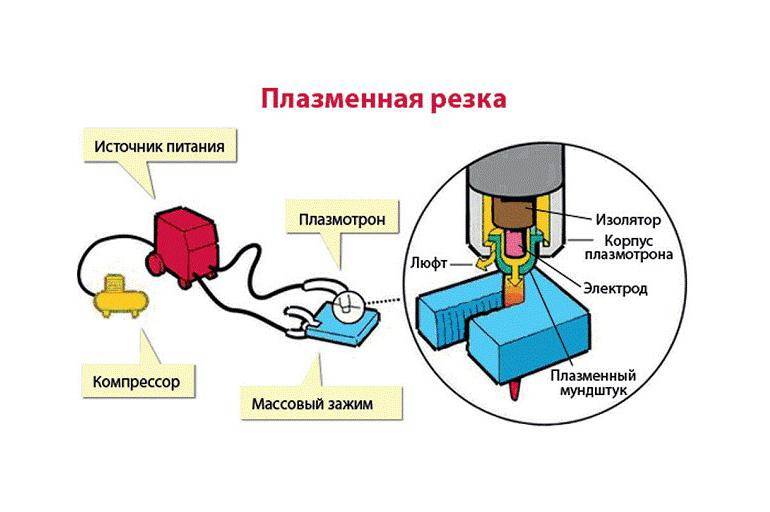

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата.

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

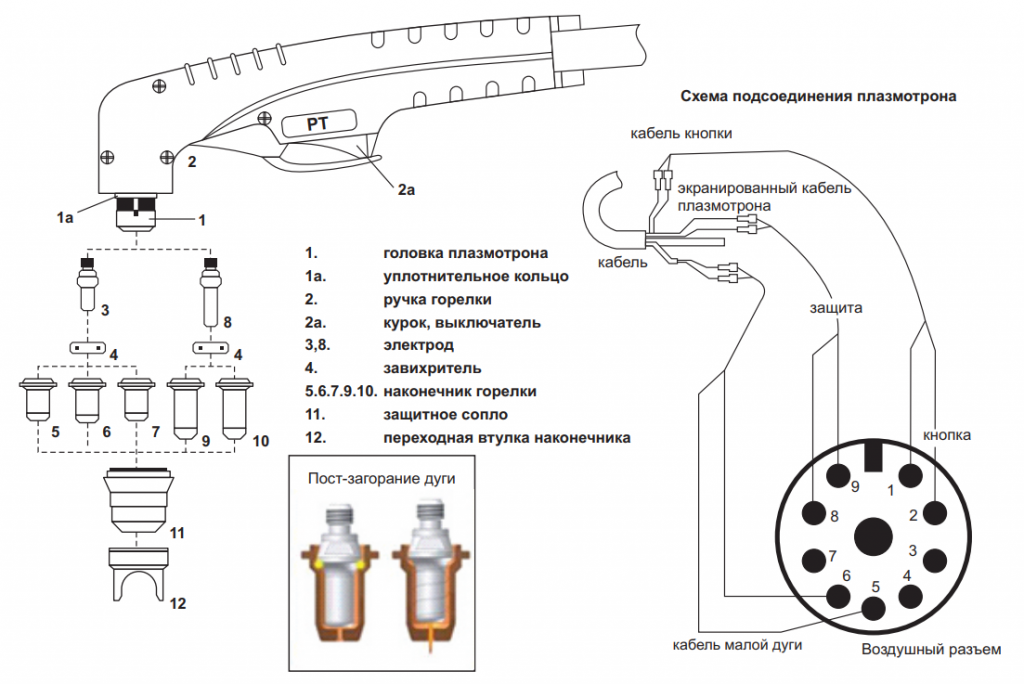

На фото горелка от плазменного резака ABIPLAS и ее составные части!

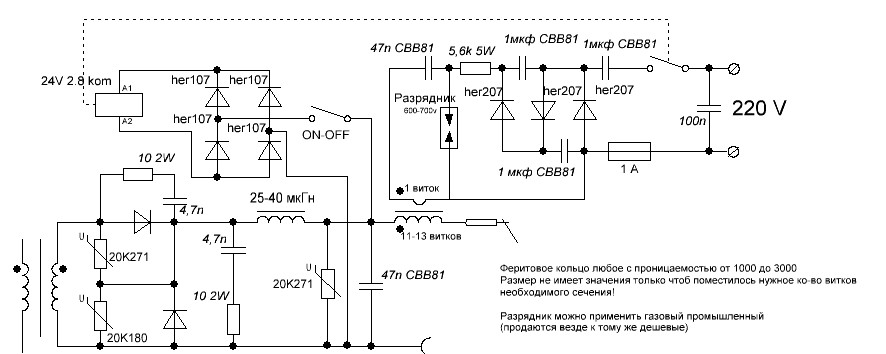

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

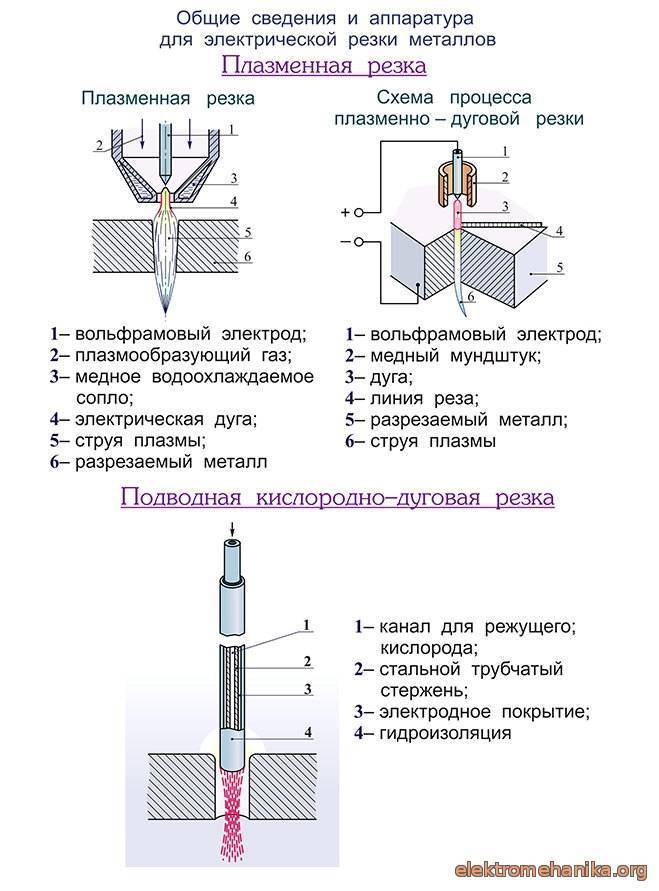

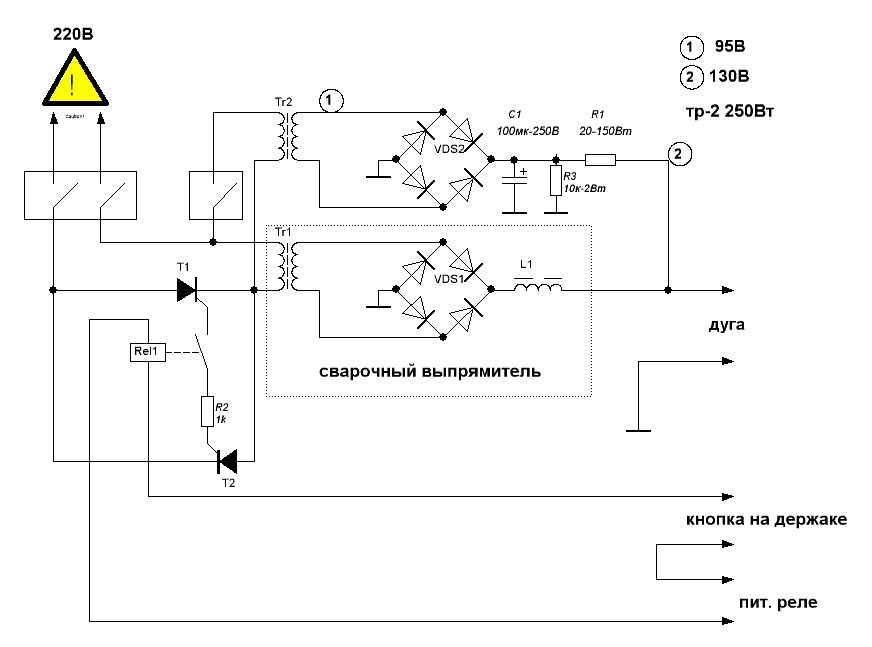

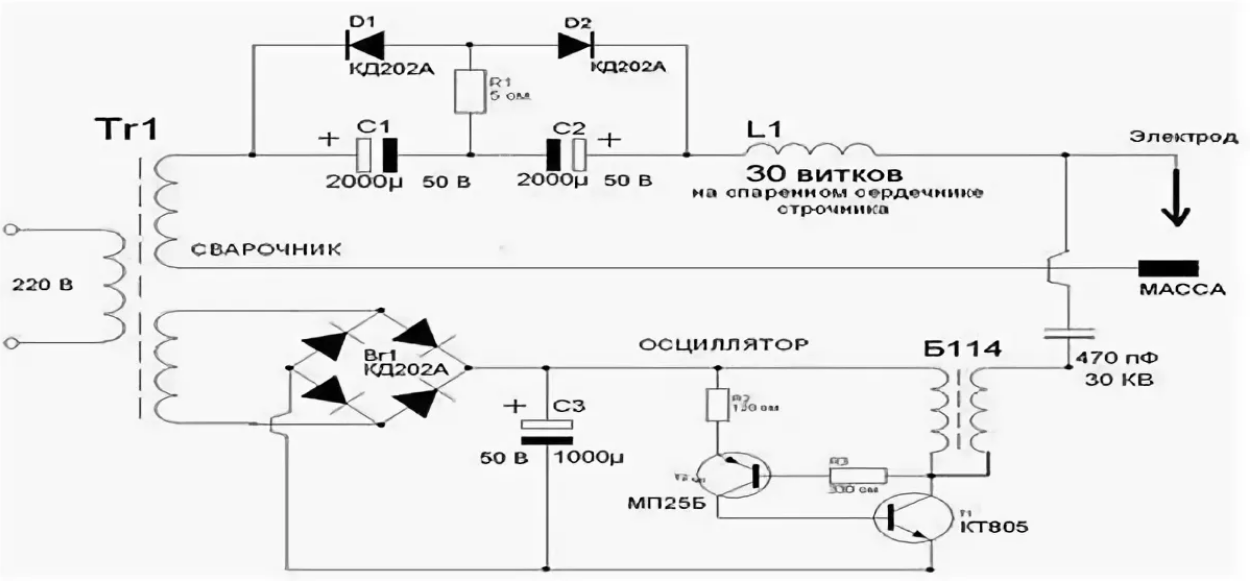

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

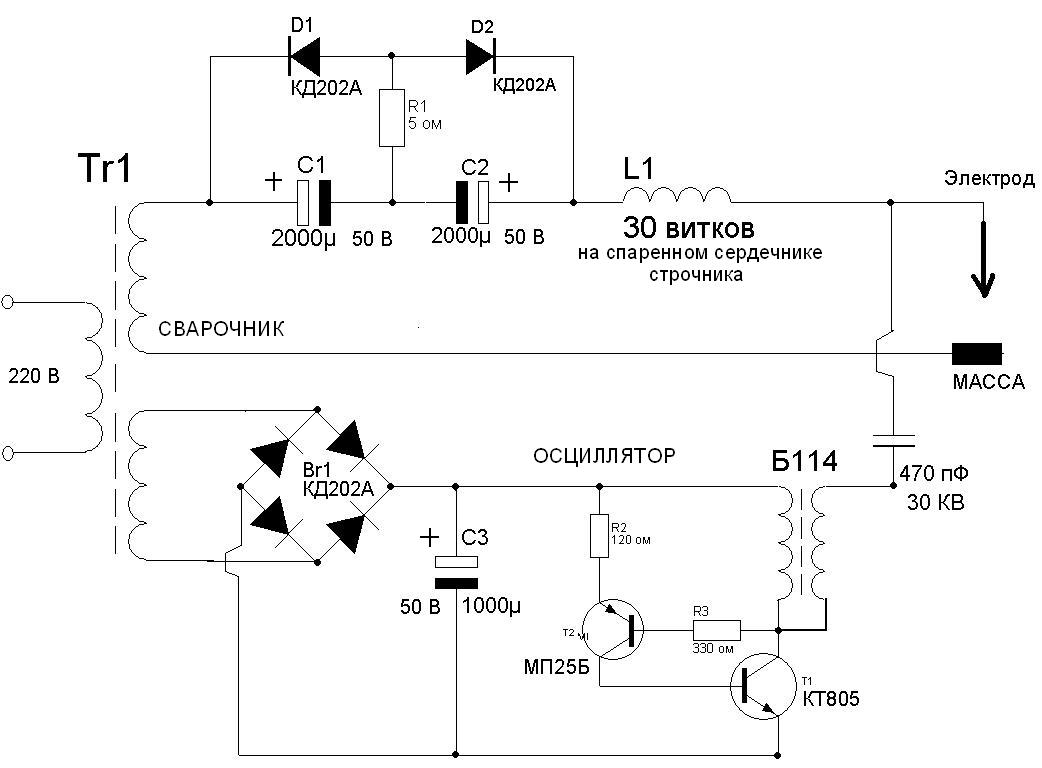

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

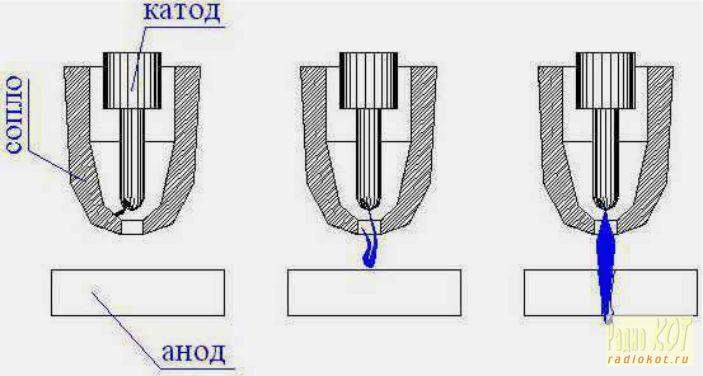

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

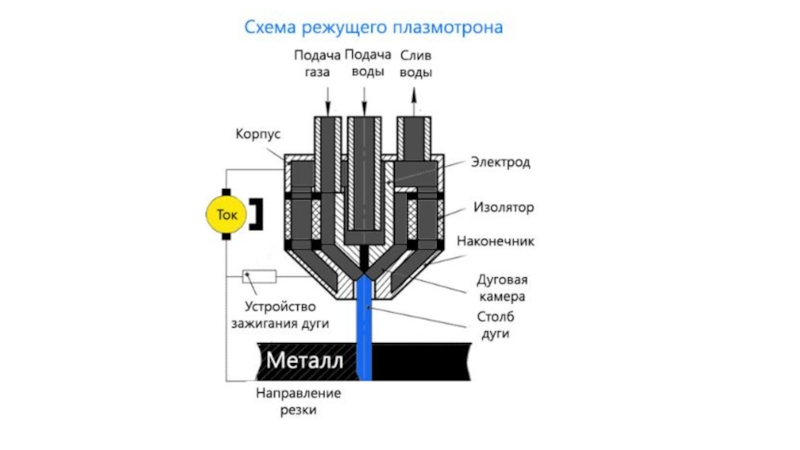

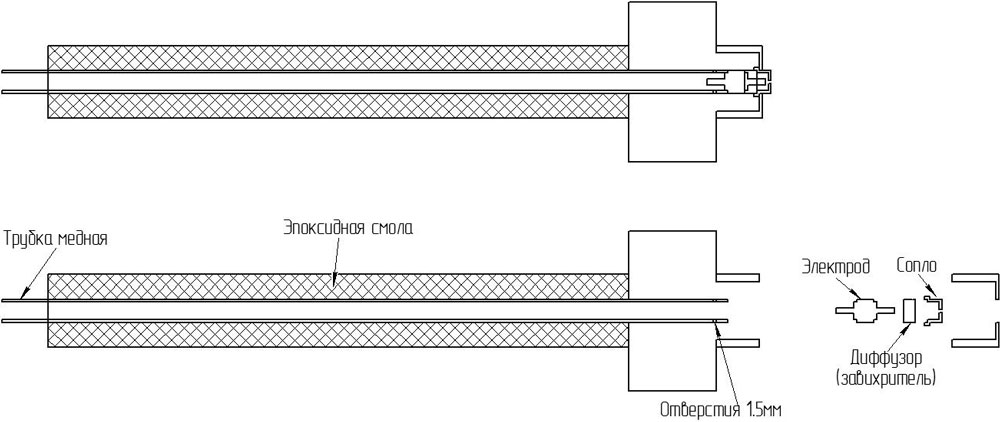

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом.

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Автор публикации

обзор, устройство, виды| Блог о металлообработке

Станки плазменной резки используют в качестве режущего инструмента струю плазмы. Её температура позволяет быстро и качественно разрезать любые металлы, даже тугоплавкие сплавы.

Устройство станков плазменной резки

Типовая схема станков плазменной резки состоит из следующих конструкционных элементов:

- Подвижный функциональный блок, на котором закреплен плазмотрон.

- Воздушный компрессор. Он подает в место резки струю сжатого газа, которая под воздействием электрической дуги ионизируется до состояния плазмы.

- Числовое программное устройство (ЧПУ).

- Блок питания трансформаторного или инверторного типа.

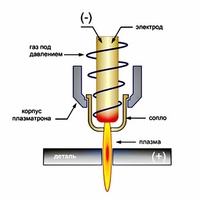

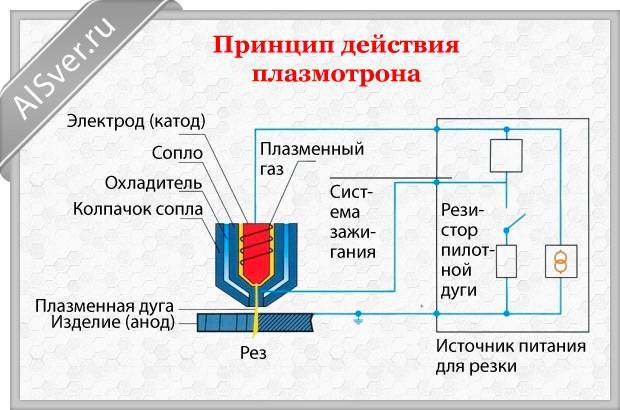

Главным рабочим органом является плазмотрон. Он состоит из катода, изолятора-охладителя и воздуховодного канала. На катод подается высокое напряжение от блока питания. В качестве анода вступает вся поверхность стального листа.

Активирует работу плазмореза дежурная дуга. Она включается по нажатию кнопки и активирует основную электрическую дугу, возникающую между катодом и анодом. Под её воздействием струя сжатого воздуха, подаваемого из воздуховода, нагревается до температуры ионизации и превращается в плазму.

Преимущества и недостатки плазморезов

Плазморезы способны с высокой скоростью разрезать листы металлов толщиной до 150 мм. Блок ЧПУ и мощное воздушное охлаждение обеспечивает точность и скорость разрезов, которые предъявляются к современным металлорежущим станкам.

По сравнению с традиционными металлорежущими и металлообрабатывающими станками плазморезы способны работать только в одной плоскости..jpg) С другой стороны, у плазморезов отсутствуют ограничения по прочности и тугоплавкости обрабатываемых металлов. Температура плазменной струи в 2-2,5 раза выше температуры плавления сплавов вольфрама и молибдена.

С другой стороны, у плазморезов отсутствуют ограничения по прочности и тугоплавкости обрабатываемых металлов. Температура плазменной струи в 2-2,5 раза выше температуры плавления сплавов вольфрама и молибдена.

Особенности применения станков-плазморезов

Для раскроя стального листа толщиной до 1 см применяют маломощную электрическую дугу. Для раскроя стальных листов толщиной до 15 см используется станки с добавочной стабилизацией электрической дуги.

Чем толще лист, тем выше параметры электрического тока, который подается на катод. При прожиге стали под недостаточной температурой на линии среза образуются дефекты – срезы, окалины и пр.

Стационарные промышленные и мобильные плазморезы

Станки для плазменной резки подразделяются на 3 группы:

Устройства для ручной резки

Фактически, это компактный блок питания, к которому подключены горелка-плазматрон и массовый зажим. Отдельным элементом выступает компрессор, который подает к точке резки плазмообразующую газовую смесь. В качестве последней может выступать атмосферный воздух, азот, воздушно-азотная смесь или нейтральные газы, прежде всего, аргон.

В качестве последней может выступать атмосферный воздух, азот, воздушно-азотная смесь или нейтральные газы, прежде всего, аргон.

Главными преимуществами ручной резки металлов являются, во-первых, относительная дешевизна приобретения аппаратуры, во-вторых, возможность применения устройства в любом удобном помещении. Существуют модели, которые запитываются и от трехфазной, и от бытовой электросети. Главным же недостатком ручных установок является невозможность добиться высокой точности резки.

Мобильные или портативные установки

Небольшая по весу и размерам аппаратура. Лист металла закрепляется в специальный отсек, выполненный в форме продольной рамы с рейкой, по которой перемещается каретка. На последней установлен блок ЧПУ и поперечный траверс. Управление и контроль за работой станка осуществляется при помощи встроенной клавиатуры и жидкокристаллического экрана.

Преимущества мобильных установок для плазменной резки металлов:

- Высокие точность и качество резки;

- Повторяемость выполняемых действий;

- Автоматизация процесса плазменной раскройки стальных листов;

- Низкое потребление электроэнергии за счет установки на станках современного ПО.

Стационарные промышленные станки

Стационарные станки применяются на конвейерных и производственно-сборочных линиях. Их отличительной особенностью является исключительно высокая точность и повторяемость действий.

Для работы с портативными и стационарными станками-плазморезами требуется специальная подготовка. Эти устройства работают в автоматическом режиме после введения в блок ЧПУ алгоритма действий. Непрофессионалам лучше использовать ручные плазморезы. Они не дают высокой точности резки, но все дефекты можно затем зарихтовать болгаркой или шлифмашинкой.

Современное программное обеспечение позволяет подбирать оптимальные режимы работы для разрезания не только металлов, но и горючих материалов, таких, как кожа, дерево, картон, кожа и т.п. В этом случае кройка выполняется при нагнетании в зону резки инертных газов (азота или аргона), которые не позволят материалам воспламенится.

ПЛАЗМЕННЫЕ РЕЗКИОфициальный сайт стартует 2 февраля 2018 года!!!

© 2018-

КАРТА САЙТА

Desert F ООО «Абворкс»

ДОМ ОСНОВЫ ПЛАЗМЕННЫЕ РЕЗКИ ПЛАЗМЕННЫЕ СТОЛЫ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ОЧИСТКА ВОДЫ ПОДАЧА ВОЗДУХА УЧЕБНЫЕ ПОСОБИЯ ВИДЕО СОВЕТЫ И ХИТРОСТИ ПРОЕКТЫ ФАЙЛЫ DXF ОТДЕЛКА РЕСУРСЫ

ПЛАЗМЕННЫЕ РЕЗКИ

Как и почти любой компонент плазменной резки, когда речь идет о плазменных резаках

, у вас есть множество вариантов и мнений. Информация здесь основана на моем опыте и мнении

Информация здесь основана на моем опыте и мнении

об использовании плазменных резаков за последние 18 лет, поэтому вы можете использовать эту информацию соответственно.

В моем первом столе использовался адаптированный плазменный резак Harbour Freight. Да, это сработало и вырезало,

, но было несколько недостатков. Запчастей, обслуживания и поддержки не было. было всего

Доступен один вариант сопла и электрода, а другие детали нужно было заказывать по специальному заказу, и их не было в наличии в магазине. Переключатель и рукоятка резака должны были быть открыты и пересоединены для работы с органами управления станком, а технологическая карта резки или информация о скорости отсутствовали. Сначала все было методом проб и ошибок.

Я извлек много уроков из этой первой горелки и сделал домашнее задание перед моей следующей машиной. Когда я искал плазменный резак для своего второго станка, я знал несколько вещей. Я хотел станок, предназначенный для плазменной резки с ЧПУ. Я хотел машину с большим количеством технологических карт резки и данных с настройками, скоростями и информацией о мощности. Я хотел машину, запчасти и аксессуары к которой были бы легко доступны. И я хотел машину с отличной поддержкой и обслуживанием.

Я хотел машину с большим количеством технологических карт резки и данных с настройками, скоростями и информацией о мощности. Я хотел машину, запчасти и аксессуары к которой были бы легко доступны. И я хотел машину с отличной поддержкой и обслуживанием.

Используя эти факторы, я сузил свой поиск до двух компаний –

В конце концов я выбрал Hypertherm Powermax65 для своего второго плазменного стола с ЧПУ. В то время как Thermal Dynamics производит приемлемые машины, блоки Hypertherm действительно блистали, когда дело дошло до компании. Вы можете сказать, что они живут и дышат плазменной резкой с ЧПУ. Данные резки, диаграммы и информация от Hypertherm были потрясающими и обширными. Сотрудники, с которыми я разговаривал на выставках и по телефону, были потрясающими и очень полезными, а качество продукта и качество их нарезки были непревзойденными. Расходные материалы Hypertherm также были дешевле, чем у конкурентов, если сравнивать их в Интернете и на местных ресурсах. Эти факторы, а также при опросе владельцев машин по всей стране Hypertherm были наиболее широко используемыми машинами. Я использовал Powermax65 на своем втором плазменном станке с ЧПУ около 6 лет. Он отлично показал себя, и я не жалею. Когда я продал свой второй плазменный стол с ЧПУ, Hypertherm Powermax65 ушел с ним, и он по-прежнему отлично работает для нового владельца.

В то время как Thermal Dynamics производит приемлемые машины, блоки Hypertherm действительно блистали, когда дело дошло до компании. Вы можете сказать, что они живут и дышат плазменной резкой с ЧПУ. Данные резки, диаграммы и информация от Hypertherm были потрясающими и обширными. Сотрудники, с которыми я разговаривал на выставках и по телефону, были потрясающими и очень полезными, а качество продукта и качество их нарезки были непревзойденными. Расходные материалы Hypertherm также были дешевле, чем у конкурентов, если сравнивать их в Интернете и на местных ресурсах. Эти факторы, а также при опросе владельцев машин по всей стране Hypertherm были наиболее широко используемыми машинами. Я использовал Powermax65 на своем втором плазменном станке с ЧПУ около 6 лет. Он отлично показал себя, и я не жалею. Когда я продал свой второй плазменный стол с ЧПУ, Hypertherm Powermax65 ушел с ним, и он по-прежнему отлично работает для нового владельца.

Когда я начал охоту за своим Третьим и текущим плазменным станком с ЧПУ, я знал одно: на нем должен быть Hypertherm. Для этой машины я выбрал Hypertherm Powermax85. Я хотел иметь немного большую режущую способность с этой машиной по сравнению с предыдущей, и поэтому я перешел на 85.

Для этой машины я выбрал Hypertherm Powermax85. Я хотел иметь немного большую режущую способность с этой машиной по сравнению с предыдущей, и поэтому я перешел на 85.

Типы плазменных резаков –

Что может резать плазменный резак? Плазменные резаки могут резать любой проводящий металл, поэтому сталь, алюминий, нержавеющая сталь, титан, медь можно резать с помощью плазменного резака. Вы не сможете резать такие вещи, как стекло, пластик, керамику или дерево.

Как работает плазменный резак? Процесс плазменной резки, используемый при резке электропроводящих металлов, использует этот электропроводный газ для передачи энергии от источника электроэнергии через плазменный резак к разрезаемому материалу.

Базовая система плазменной дуговой резки состоит из источника питания, цепи зажигания дуги и горелки.

Эти компоненты системы обеспечивают подачу электроэнергии, ионизацию и управление процессом

, что необходимо для производства высококачественной высокопроизводительной резки различных материалов.

Блок питания представляет собой источник постоянного тока постоянного тока. Напряжение холостого хода обычно составляет

диапазон от 240 до 400 В постоянного тока. Выходной ток (сила тока) источника питания определяет скорость

и толщину резки системы. Основной функцией источника питания является обеспечение

правильной энергией для поддержания плазменной дуги после ионизации.

Цепь зажигания дуги представляет собой цепь высокочастотного генератора, вырабатывающего переменное напряжение от 5000 до

10000 вольт с частотой примерно 2 мегагерца. Это напряжение используется для создания высокоинтенсивной дуги внутри горелки для ионизации газа и образования плазмы. Горелка служит держателем расходуемого сопла и электрода и обеспечивает охлаждение (газом или водой) этих деталей. Сопло и электрод сужают и поддерживают струю плазмы.

Сопло и электрод сужают и поддерживают струю плазмы.

Расходные материалы: Части станка плазменной резки, которые со временем изнашиваются. Они показаны выше на разнесенной диаграмме. Сопло и электрод являются компонентами, которые изнашиваются быстрее всего, и их следует рассматривать как согласованную пару. Если вы заменяете сопло, вы должны заменить электрод одновременно. Остальные компоненты служат намного дольше и, скорее всего, их придется заменять только в случае повреждения или после 20 и более замен форсунок.

Что влияет на срок службы расходных материалов? Расходные материалы расходуются быстрее по таким факторам, как:

Качество воздуха –

Прожиг –

Ампер –

Когда мне менять расходные материалы? Посмотрите это видео с Hypertherm

Сколько стоят расходные материалы? –

средняя стоимость электрода составляет 7 долларов США. Таким образом, около 13 долларов США за замену. Как долго они прослужат

, зависит от всех вышеперечисленных факторов.

Кому я рекомендую покупать плазменные резаки и расходные материалы Hypertherm?

Хотите скидку на расходные материалы Hypertherm в Baker’s Gas & Welding Supply?

Используйте код: fabworks5 для получения скидки 5 % только на расходные материалы Hypertherm

Рекомендации по выбору плазменного резака –

Какие материалы и какой толщины вы планируете резать? –  Большинство плазменных резаков имеют рекомендации по максимальному прожигу и максимальному началу кромки. Придерживайтесь максимальной толщины прожига для максимальных возможностей вашего оборудования. Возможно, вам сойдет с рук больше, чем рекомендуется, но это сократит срок службы вашего резака или расходных материалов. Например, Hypertherm45 XP имеет максимальный прожиг ½ дюйма с максимальным рекомендуемым резом 5/8 дюйма. Hypertherm Powermax65 имеет максимальный прожиг 5/8 дюйма и максимальный рекомендуемый рез ¾ дюйма. Hypertherm Powermax85 имеет максимальный прожиг ¾ дюйма и максимальный рекомендуемый рез 1 дюйм. Hypertherm Powermax105 имеет максимальный прожиг 7/8 и рекомендуемый максимальный разрез 1 ¼ дюйма. Возможности Hypertherm выходят далеко за рамки этого, но все, что выходит за рамки этого, выходит за рамки большинства хобби, производства и легкой промышленной резки.

Большинство плазменных резаков имеют рекомендации по максимальному прожигу и максимальному началу кромки. Придерживайтесь максимальной толщины прожига для максимальных возможностей вашего оборудования. Возможно, вам сойдет с рук больше, чем рекомендуется, но это сократит срок службы вашего резака или расходных материалов. Например, Hypertherm45 XP имеет максимальный прожиг ½ дюйма с максимальным рекомендуемым резом 5/8 дюйма. Hypertherm Powermax65 имеет максимальный прожиг 5/8 дюйма и максимальный рекомендуемый рез ¾ дюйма. Hypertherm Powermax85 имеет максимальный прожиг ¾ дюйма и максимальный рекомендуемый рез 1 дюйм. Hypertherm Powermax105 имеет максимальный прожиг 7/8 и рекомендуемый максимальный разрез 1 ¼ дюйма. Возможности Hypertherm выходят далеко за рамки этого, но все, что выходит за рамки этого, выходит за рамки большинства хобби, производства и легкой промышленной резки.

Если вы никогда не собирались резать что-то большее, чем ¼ стали, зачем вам что-то кроме 45XP? СКОРОСТЬ! Чем больше ампер, тем выше скорость резки при заданной толщине. Например, модель 105 может резать ¼ со скоростью 192 дюйма в минуту при токе 105 ампер. 45XP может резать ¼ стали со скоростью 72 дюйма в минуту при максимальном токе 45 ампер. Чем больше скорость, тем больше деталей за то же время. Чтобы добиться наилучшего качества и кромки, вы должны резать при наименьшем токе, возможном для материала. Это не означает, что качество будет плохим при более высоких значениях силы тока, но есть некоторые незначительные усиления и потери, когда вы меняете скорость и силу тока. Вы должны определить, что лучше всего подходит для отдельной детали, которую вы режете, и требований к качеству.

Например, модель 105 может резать ¼ со скоростью 192 дюйма в минуту при токе 105 ампер. 45XP может резать ¼ стали со скоростью 72 дюйма в минуту при максимальном токе 45 ампер. Чем больше скорость, тем больше деталей за то же время. Чтобы добиться наилучшего качества и кромки, вы должны резать при наименьшем токе, возможном для материала. Это не означает, что качество будет плохим при более высоких значениях силы тока, но есть некоторые незначительные усиления и потери, когда вы меняете скорость и силу тока. Вы должны определить, что лучше всего подходит для отдельной детали, которую вы режете, и требований к качеству.

Мощность –

Воздух –  Чем чище и суше воздух, тем выше качество резки и тем дольше служат расходные материалы. Потребность в воздухе для плазменных резаков различается, но обычно выражается в стандартных кубических футах в час или стандартных кубических футах в час. Вы должны убедиться, что ваша система подачи воздуха может снабжать выбранный вами плазменный блок. Большим столам нужны большие компрессоры, потому что разрезы больше и длиннее. Мы обсудим воздушные компрессоры и системы более подробно на странице СИСТЕМЫ ПОДАЧИ ВОЗДУХА. Вот несколько примеров потребности в подаче воздуха: Для Hypertherm Powermax45 XP требуется 400 стандартных кубических футов в час при 90 фунтов на квадратный дюйм или 6,6 стандартных кубических футов в минуту (стандартный кубический фут в минуту) при 90 фунтов на квадратный дюйм. Для Powermax105 требуется 460 стандартных кубических футов в час или 7,6 стандартных кубических футов в минуту при давлении 85 фунтов на квадратный дюйм. Не забудьте учесть потребность в мощности вашего воздушного компрессора, а также стол, освещение и все остальное, работающее на электрической панели, от которой вы работаете.

Чем чище и суше воздух, тем выше качество резки и тем дольше служат расходные материалы. Потребность в воздухе для плазменных резаков различается, но обычно выражается в стандартных кубических футах в час или стандартных кубических футах в час. Вы должны убедиться, что ваша система подачи воздуха может снабжать выбранный вами плазменный блок. Большим столам нужны большие компрессоры, потому что разрезы больше и длиннее. Мы обсудим воздушные компрессоры и системы более подробно на странице СИСТЕМЫ ПОДАЧИ ВОЗДУХА. Вот несколько примеров потребности в подаче воздуха: Для Hypertherm Powermax45 XP требуется 400 стандартных кубических футов в час при 90 фунтов на квадратный дюйм или 6,6 стандартных кубических футов в минуту (стандартный кубический фут в минуту) при 90 фунтов на квадратный дюйм. Для Powermax105 требуется 460 стандартных кубических футов в час или 7,6 стандартных кубических футов в минуту при давлении 85 фунтов на квадратный дюйм. Не забудьте учесть потребность в мощности вашего воздушного компрессора, а также стол, освещение и все остальное, работающее на электрической панели, от которой вы работаете.

Ссылки: Домашняя страница Hypertherm Powermax45 XP Powermax65 Powermax85

Основные части плазменного резака:

| О НАС |

| ЧТО ТАКОЕ ПЛАЗМА |

| G-КОД ОПРЕДЕЛЕН |

| КЛЮЧЕВЫЕ ТЕРМИНЫ |

| ЧТО МНЕ НУЖНО, ЧТОБЫ НАЧАТЬ |

| ЧТО Я МОГУ СДЕЛАТЬ С ПЛАЗМЕННЫМ СТАНОКОМ С ЧПУ |

| ПЛАЗМЕННЫЕ РЕЗКИ HYPERTHERM |

| ВОДА ПРОТИВ НИЖНЕГО ПОТОКА |

| ШАГИ ПРОТИВ СЕРВО |

| WESTCOTT ПЛАЗМЕННЫЕ СТОЛЫ |

| ЗАЗЕМЛЕНИЕ |

| СТОЛ PLASMA ПОКУПКА РУКОВОДСТВО |

| ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ ПРОЕКТИРОВАНИЯ CAD/ART |

| CAM ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ |

| УПРАВЛЕНИЕ МАШИНОЙ |

| ДИЗАЙН2CUT |

| РУКОВОДСТВО ПО DESIGN2CUT |

| УЧЕБНЫЕ ПОСОБИЯ ICNC |

| ТАБЛИЦА СЕРИИ PRO |

| РУКОВОДСТВА ПО COREL DRAW |

| РУКОВОДСТВА ПО HYPERTHERM POWERMAX |

| РАСХОДНЫЕ МАТЕРИАЛЫ HYPERTHERM |

| ПЕРЕРАБОТКА МАТЕРИАЛОВ |

| ЦЕНА ВАШЕЙ РАБОТЫ |

| МАРКЕТИНГ ПЛАЗМЕННОГО БИЗНЕСА |

| КАЧЕСТВО РЕЗКИ |

| УДАЛЕНИЕ ОКАЛА |

| ГДЕ КУПИТЬ ПРИНАДЛЕЖНОСТИ И РАСХОДНЫЕ МАТЕРИАЛЫ |

| ИМЕНОВАНИЕ И ОРГАНИЗАЦИЯ ФАЙЛОВ |

| ПРЕВРАЩЕНИЕ ХОББИ В БИЗНЕС |

| МАРКИ АЛЮМИНИЯ |

Полное руководство по плазменной резке

Если вы когда-нибудь смотрели «Звездные войны», то знаете, что такое световой меч, и (даже если не признаетесь в этом) наверняка хотели попробовать настоящий меч. Что ближе всего к тому, чтобы размахивать сверхразрушительным лучом света? Плазменная резка. За исключением того, что вы абсолютно не должны размахивать им, и они не совсем «разрушительны», но они будут стрелять лучом света, который прорезает вещи, что так же круто.

Что ближе всего к тому, чтобы размахивать сверхразрушительным лучом света? Плазменная резка. За исключением того, что вы абсолютно не должны размахивать им, и они не совсем «разрушительны», но они будут стрелять лучом света, который прорезает вещи, что так же круто.

Быстрый переход

Перейти к:

- Настройка машины

- Резак и расходные материалы

- Настройки

- Выполнение резки 9 0292

- Воздух/газ

- Горелка и расходные материалы

- Настройки

- Базовый

- Рулонный

- Прямоточный

- Контактная резка

- Строжка

- Резка на расстоянии

- Электрод

- Завихритель (газораспределитель)

- Режущий наконечник

- Корпус защитного колпачка (удерживающий колпачок)

- Защитный колпачок 90 310

- Вкрутите электрод

- Установите завихритель (распределитель газа) на головку резака

- Поместите режущий наконечник на электрод

- Ввинтите корпус защитного колпачка (удерживающий колпачок); это должно проходить поверх других частей и удерживать все на месте внутри резака

- (если он у вас есть) накрутите защитный колпачок на конец корпуса защитного колпачка

Что такое плазменная резка?

Плазма — это перегретый столб газа (и четвертое состояние вещества). Он образуется, когда сжатый воздух или сжатые газы (например, азот или аргон) вступают в контакт с электродом (находящимся внутри горелки) и ионизируются, образуя плазму.

Плазменная резка (плазменно-дуговая резка), таким образом, представляет собой процесс плавления, в котором используется плазма и внешний источник энергии для создания электрической дуги между электродом и разрезаемым металлом для расплавления и выброса его из разреза.

Плазма может разрезать все, что является электропроводным; сталь, нержавеющая сталь и алюминий – все это честная игра. Для сравнения, кислородная резка будет работать только с металлами, содержащими железо, поскольку вместо этого она работает через химические реакции, такие как окисление (это похоже на ускоренную версию ржавчины).

Настройка аппарата

1. Воздух/газ

В отличие от сварочных аппаратов, каждый плазменный резак на австралийском рынке, который вы можете купить, предназначен для работы только на сжатом воздухе, включая машины UNIMIG.

Хорошая новость заключается в том, что воздушный компрессор крепится к задней части плазменного резака точно так же, как бензобак крепится к задней части сварочного аппарата. Плохая новость заключается в том, что UNIMIG не поставляет воздушные компрессоры, поэтому вам придется приобретать их отдельно в местном хозяйственном магазине.

Потребность в воздушном компрессоре означает, что они не очень портативны, потому что вам нужно подключиться к компрессору и источнику питания. При покупке компрессора убедитесь, что вы получаете тот, который может обеспечить давление 70–120 фунтов на квадратный дюйм и имеет рейтинг воздушного потока / объема всасывания, который больше, чем у ваших плазменных резаков. Вы же не хотите, чтобы у вас кончился воздух до того, как вы закончите резать.

Если вам нужна большая мобильность, некоторые машины поставляются со встроенными воздушными компрессорами, например, RAZOR CUT 40 AIR Plasma Cutter . Однако этим машинам по-прежнему потребуется источник питания.

Осушитель воздуха или фильтр необходим для предотвращения попадания загрязняющих веществ, таких как влага и частицы пыли, в воздушные линии машины. Влага в трубах будет выходить из резака, что приведет к более быстрому сгоранию расходных материалов и, как следствие, к плохим резам, чего хотелось бы избежать.

В зависимости от модели вашей машины осушитель воздуха/фильтр можно найти внутри или сзади машины.

3 типа фильтра

50500 Плазменный воздушный фильтр Базовый: большинство плазменных резаков поставляются с базовым воздушным фильтром. Они будут работать нормально, особенно если вы делаете небольшие сокращения в хобби-проектах, но все же рекомендуется использовать дополнительные воздушные фильтры более высокого качества. Если вы решите обновить воздушный фильтр, исходный базовый фильтр останется прикрепленным к вашей машине, а новый фильтр будет присоединен как дополнительный блок. Базовые воздушные фильтры являются самодренирующими, с небольшим шлангом, который торчит снизу для стекания захваченной влаги. Некоторые машины UNIMIG имеют этот основной воздушный фильтр, установленный внутри машины, но они поставляются с дренажным отверстием, просверленным в нижней части, чтобы работать таким же образом.

Рулон: Эти фильтры похожи на рулон туалетной бумаги, поэтому они получили прозвище «фильтры рулона туалетной бумаги» и состоят из цилиндрического картриджа. Рулон работает хорошо, но он не самодренируется, что означает, что его нужно время от времени менять в зависимости от частоты использования.

Встроенные: Звучат круто, но на самом деле не так уж и хороши. Изготовленный из специально обработанного пластика, он закрывается, когда к нему прикасается влага, чтобы предотвратить проникновение воды. Проблема? Воздушный поток является одним из самых важных факторов при успешной плазменной резке, и эти фильтры блокируют влагу, а также воздушный поток, когда они закрыты.

Как рулонные, так и поточные фильтры в основном необходимы в условиях высокой влажности.

2. Горелка и расходные материалы

Плазменная резка выполняется в DCEN (отрицательный электрод постоянного тока). Правильная полярность на вашем плазменном резаке намного проще, чем любая форма сварки, потому что плазменные резаки имеют штекер другой формы.

Здесь нет никаких догадок; вы буквально не сможете подключить зажим заземления или горелку не в то отверстие.

Подсказка: не прижимайте землю к куску металла, который будет отрезан, иначе вы можете стать путем наименьшего сопротивления, а это не самое подходящее время. Обязательно прикрепите зажим заземления либо к (чистому) металлическому верстаку, либо к той части металла, которая не отвалится после разрезания.

Поскольку машины для плазменной резки поставляются со специальной вилкой для горелки и только креплением на панель с положительной (+) полярностью , вы не можете использовать их ни для чего другого, в отличие от сварочных аппаратов, которые обычно смешиваются и сочетаются (в определенной степени).

Расходные материалы

Насадки на вашем резаке будут существенно влиять на тип резки, которую вы можете выполнять с помощью вашего аппарата.

Типы экранов

Различные пистолеты позволяют прикреплять более или менее различные экраны. Например, плазменная горелка UNIMIG SC30 , которая поставляется с VIPER CUT 30 Mk II , может выполнять только контактную резку и резку с отступом. Для сравнения, Плазменная горелка SC80 может делать все три.

Например, плазменная горелка UNIMIG SC30 , которая поставляется с VIPER CUT 30 Mk II , может выполнять только контактную резку и резку с отступом. Для сравнения, Плазменная горелка SC80 может делать все три.

Контактная резка: контактная резка — это то, на что это похоже; вы прикладываете наконечник пистолета к металлу, который хотите разрезать, и уходите. Горелки UNIMIG поставляются с контактным режущим защитным колпачком, чтобы режущий наконечник не касался металла (поскольку это может привести к износу наконечника), но некоторые машины не имеют этого, и в этом случае сам наконечник будет проталкиваться вдоль металла.

Строжка: Строжка используется, когда вы хотите снять металл с детали, не прорезая ее. Обычно он используется для удаления дефектных сварных швов, чтобы их можно было переделать.

Резка с отставанием: Резка с отставанием похожа на контактную резку, за исключением того, что вы вынуждены оставлять пространство между резаком и металлом, так как щитки поставляются с маленькими ножками или маленькими колесами, известными как «направляющие отставания». Этот процесс продлевает срок службы ваших расходных материалов, поскольку они остаются на расстоянии от искр.

Этот процесс продлевает срок службы ваших расходных материалов, поскольку они остаются на расстоянии от искр.

В общем, вне зависимости от того, какой тип резки вы хотите сделать и какой щит вы для этого прикрепите, внутри пистолета есть несколько расходных материалов, которые остаются неизменными, хотя и могут немного отличаться.

Стандартные расходные материалы

Разборка плазменной горелкиСобрать вместе расходные детали, чтобы ваш резак заработал, не так уж сложно, и к большинству аппаратов прилагается руководство либо на самом аппарате, либо в руководстве пользователя. Горелки UNIMIG обычно поставляются уже настроенными, но если вам нужно поменять местами детали или заменить их, вам нужно будет разобрать и собрать горелку.

Расходные материалы в сборе

Плазменная горелка в сборе Для более дорогих резаков также потребуется охлаждающая трубка. Трубка находится внутри головки горелки, а электрод навинчивается на нее, как обычно.

Трубка находится внутри головки горелки, а электрод навинчивается на нее, как обычно.

Если вы не правильно собрали факел, вы сразу узнаете об этом, так как он не включится. Большинство этих расходных материалов останутся на своих местах, так что не пытайтесь скручивать их или заставлять; вы просто сломаете детали.

Самое главное в расходных материалах — это то, что они подходят для типа резки, который вы хотите выполнить, и они выдерживают ток, который вы будете использовать. Все это можно менять и заменять по мере необходимости.

Небольшое отверстие режущего наконечника не должно касаться разрезаемого материала, за исключением случаев, когда резак предназначен для контакта наконечника. Поврежденный контактный наконечник снижает качество резки. Режущий наконечник также должен выдерживать ток, выдаваемый машиной; иначе сгорит. В обоих этих случаях вам необходимо заменить режущий наконечник.

Вам необходимо заменить электрод в пистолете, как только в центре детали появится ямка диаметром около 1 мм.

Рекомендуется одновременно менять электрод и режущий наконечник.

3. Настройки

Сила тока

В отличие от сварки, сила тока, на которую вы настроили свой аппарат, не будет сильно влиять на рез, пока вы регулируете скорость перемещения для компенсации. Вы можете настроить свой станок на максимальную силу тока и резать металл любой толщины, но если ваш станок работает на токе до 80 А и вы режете 2-миллиметровую сталь, вам придется летать над разрезом, чтобы избежать деформации или полного расплавления металла.

Вам также необходимо убедиться, что в вашем факеле есть расходные материалы, которые могут работать с усилителями, которые вы производите. Если у вас есть машина, настроенная на 80 А, с расходными материалами, способными выдерживать максимум 60 А, вы их пережжете.

Некоторые машины поставляются с указателями силы тока, которые можно использовать в качестве отправной точки. Например, VIPER CUT 30 Mk II поставляется с руководством по рекомендуемым настройкам в руководстве пользователя.

Давление воздуха

Как правило, регулятор давления воздуха находится на задней части машины над воздушным фильтром. Регулятор будет иметь шланг, который входит с одной стороны и выходит с другой, с поворотным клапаном сверху. С помощью этого клапана вы меняете давление воздуха, которое вы можете видеть на манометре.

Большинство машин UNIMIG предварительно настроены на уровень давления, который будет работать хорошо, независимо от силы тока, а регулятор находится внутри машины. Хорошее начальное давление независимо от машины составляет 75 фунтов на квадратный дюйм.

Усилители и давление воздуха работают вместе, поэтому, если вы выкручиваете усилители до предела, вам также нужно увеличить давление воздуха. Вы же не хотите, чтобы одно подавляло другое, так как это приведет к некачественному срезу.

2T против 4T

2T (два касания) означает, что вам нужно будет удерживать кнопку нажатой во время резки. В режиме 4T (четыре касания) вам нужно будет только нажать кнопку, чтобы зажечь дугу, и она останется зажженной до тех пор, пока вы не нажмете ее еще раз, чтобы выключить. Эта настройка работает так же, как и настройка сварщика 2T/4T, но без педали.

Эта настройка работает так же, как и настройка сварщика 2T/4T, но без педали.

Air Test

Лампа для проверки воздуха выглядит как газовый баллон и позволяет проверить, проходит ли воздух через горелку при правильном давлении.

Перфорированный металл

Этот параметр будет иметь изображение плазменного резака над пунктирной линией и позволит вам резать сетку и другие перфорированные металлы. Дуга факела автоматически гаснет при стандартных настройках, если не удается найти металл для замыкания электрической цепи, поэтому переключение в этот режим позволит поддерживать стабильную дугу для плавного реза. В противном случае вам придется постоянно нажимать на спусковой крючок, чтобы запустить дугу снова и снова.

Чистый разрез и разделительный разрез

С помощью плазменного резака можно выполнить два типа разреза: чистый разрез или разрез.

Чистый рез: именно то, что написано, гладкий, чистый рез по металлу.

Severance: разрез насквозь, но он не будет гладким, и если вы планируете работать с ним после этого, вам нужно будет его очистить.

Каждый плазменный станок будет иметь максимальную толщину чистого реза и максимальное отрезание. Они показывают, насколько толстым может быть металл, если вы хотите получить качественную резку, и насколько толстым может быть металл, если все, что вам нужно, это пройти сквозь него. Толщина отрыва всегда будет больше толщины чистого реза.

Толщина металла будет варьироваться в зависимости от того, сколько ампер вы можете использовать (модель вашей машины определяет максимальный ток) и какой металл вы используете. Алюминий — самый мягкий металл, сталь — тверже, а нержавеющая сталь — самая твердая из трех. Несмотря на свою твердость, алюминий и нержавеющая сталь имеют более высокую вязкость (сопротивление жидкости течению), чем мягкая сталь. Их максимальная толщина резки обычно меньше максимальной толщины стали из-за их вязкости.

Например, если вы используете плазменный резак RAZOR CUT 80 , толщина будет выглядеть следующим образом:

| Мягкая сталь | Нержавеющая сталь | Алюминий 90 130 | |

| Толщина реза | 30 мм | 16 мм | 16 мм |

| Толщина реза 902 78 | 35 мм | 20 мм | 20 мм |

Максимальная толщина резки и отрыва, которую может сделать ваша машина, должны быть указаны в информации о продукте, поэтому убедитесь, что вы приобрели такую, которая пройдет через металл, который вы планируете резать.

Скорость перемещения

Скорость перемещения зависит от толщины разрезаемого материала. Искры должны выходить прямо вниз с другой стороны пластины при движении с правильной скоростью.

Если вы режете слишком быстро, искры будут лететь под очень крутым углом в противоположном направлении, чем вы режете. Некоторые искры могут даже вылететь сверху.

Если они вылетают из верха, значит, ваша плазменная дуга не прорезает до конца, и искры отскакивают от той части, которая еще соединена.

Если они выходят прямо вниз, но вы застреваете в канавках, вы режете слишком медленно. Слишком медленная резка приводит к более широкому пропилу (материал, потерянный в процессе резки) и окалине (избыток металла после резки, который затвердевает на нижней части детали и требует очистки). Слишком медленная резка также делает рез более жестким; это будет не так гладко, как могло бы быть.

Слишком быстрая резкаРезка металла

Прежде чем резать, обязательно наметьте, где вы хотите резать, будь то прямая линия или форма; Резка от руки всегда будет хуже, чем резка по направляющей.

Выполнить настоящий разрез относительно легко. Как только ваш станок и резак будут готовы к работе, поместите наконечник резака на одном уровне с металлом, в котором вы режете, нажмите на курок и вперед.

Угол наклона плазменной горелкиДля дополнительной точности при резке добавьте кусок листового металла, чтобы прижимать резак к поверхности, чтобы линии оставались прямыми (если вам нужны прямые линии). Вы также можете измерить расстояние от внешнего края экрана до центра отверстия режущего наконечника и добавить эту ширину между линией, которую вы хотите разрезать, и листом металла, к которому вы прислоняетесь. Это будет означать, что ваш разрез будет точным, а не немного сбоку от того места, где вы его нарисовали. Вы можете приобрести комплекты насадок для резки кругов для некоторых плазменных горелок, которые помогут вам делать идеальные круги.

Если вы начинаете с середины пластины и пробиваете ее насквозь, рекомендуется наклонить резак примерно под углом 45°, чтобы металл не отскакивал от экрана и не забивал его.

После того, как вы нажали на курок и плазма полностью пронзила металл, вы можете отклониться назад до 90° и начать резку. Если вы только начинаете с внешнего края, вы можете просто начать с 90°.

Если вы выполняете строжку вместо резки, процесс почти такой же. Вы по-прежнему будете вести горелку по линии, но вместо того, чтобы держать ее прямо вверх и вниз, держите ее под углом примерно 45° к металлу (как будто вы толкаете горелку MIG), так как это помогает избежать прохождения детали.

Даже если у вас правильная скорость движения, которая соответствует силе тока и давлению воздуха, плазменная резка оставит на дне немного окалины (остатки металла). Это можно удалить отбойным молотком; обычно он не слишком толстый, поэтому его легко чистить.

Столы ЧПУ

ЧПУ расшифровывается как Компьютерное числовое управление, и это означает, что компьютер делает всю тяжелую работу за вас.

Таким образом, стол с ЧПУ — это стол, который поставляется с компьютером, который выполняет резку за вас. Эти столы поставляются со всем необходимым оборудованием (ось X и ось Y), на которое можно установить фрезер (резак).

Эти столы поставляются со всем необходимым оборудованием (ось X и ось Y), на которое можно установить фрезер (резак).

Эти столы обычно используются в авторемонте, машиностроении и строительстве (и это лишь некоторые из них) для выполнения точных разрезов, которые невозможно выполнить с помощью ручного инструмента.

Вам нужно запрограммировать то, что вы хотите, в компьютер с ЧПУ, и есть специальные программы (та, которая интерпретирует M-коды и G-коды), которые необходимо использовать, чтобы компьютер понял, какие разрезы вы вводите. Некоторое программное обеспечение, которое вы можете использовать, включает AutoDesk Fusion 360 CAD/CAM Software.

Эти столы с ЧПУ обычно работают, соединяя плазменный резак с рычагом, который может перемещаться вперед и назад (ось Y) и слева направо (ось X) по столу.

Специальный плазменный резак с ЧПУ прикрепляется к этому рычагу и выполняет запрограммированные разрезы. Этот резак очень похож на ручной резак и также поставляется со сменными расходными материалами для контактной резки или резки на расстоянии.

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!