Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Задняя бабка

Задняя бабка движется по тем же направляющим, что и фартук. Перемещение осуществляется вручную, в нужном положении бабка фиксируется поворотом рукоятки.

В задней бабке устанавливается пиноль с коническим отверстием. В него устанавливается центр для поддержки заднего конца заготовок деталей. По конструкции центры делятся на два типа – вращающиеся и неподвижные. Движение пиноли осуществляется маховиком, расположенным с тыльной стороны. Фиксация пиноли осуществляется отдельной рукояткой.

Движение пиноли осуществляется маховиком, расположенным с тыльной стороны. Фиксация пиноли осуществляется отдельной рукояткой.

Кроме центров в задней бабке может располагаться инструмент для выполнения и обработки внутренних отверстий в заготовках. Задняя бабка может быть соединена с суппортом и использоваться для сверления отверстий с механической подачей.

Дополнительно имеются продольные направляющие, которые позволяют получать на станке поверхности в форме пологого конуса. Такая конструкция бабки улучшает технические характеристики токарного станка 1К62.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Особенности конструкции

Технические характеристики 1К62 обеспечивали станку возможность высококачественного выполнения всех существующих токарных операций, делая его поистине универсальным. Режимы работы станка настраивались по интуитивно понятной схеме. Высокие параметры жесткости узлов станка и специальные подшипники шпинделя, коробок скоростей и подачи позволяли обрабатывать детали после закалки.

Режимы работы станка настраивались по интуитивно понятной схеме. Высокие параметры жесткости узлов станка и специальные подшипники шпинделя, коробок скоростей и подачи позволяли обрабатывать детали после закалки.

Параметры подачи и оборотов шпинделя могут регулироваться в широких пределах. Благодаря этому при помощи твердосплавных или керамических резцов можно осуществлять резание заготовок на высоких скоростях. Станина станка, рассчитанная под применение мощного электродвигателя, успешно противостоит вибрационным нагрузкам, неизбежным при обработке на высокой скорости.

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Модификация 1Н983

Трубонарезные станки, характеристики которых приведены ниже, используются для обтачивания концов труб и нарезания резьбы в условиях единичного производства. Параметры оборудования:

- Диаметр обрабатываемой конструкции – от 73 до 299 мм.

- Максимальная длина значения – до 800 мм.

- Оборотистость – 355 вращений в минуту при наличии 12 скоростей шпинделя.

- Максимальная масса приспособления составляет 9100 килограмм.

Остальные характеристики оборудования практически идентичны рассмотренному выше станку типа 1А983.

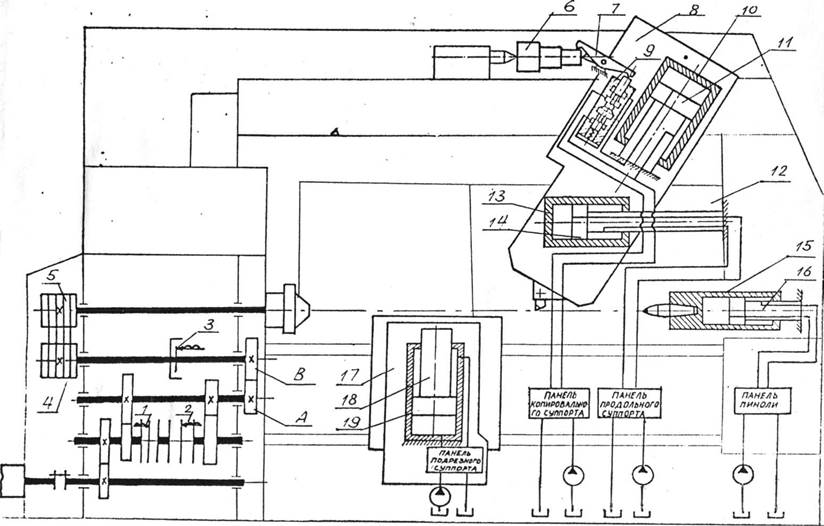

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Принцип действия

Станки трубонарезные работают по простой схеме: обрабатываемая деталь пропускается по шпинделю и зажимается парой патронов. Затем труба начинает вращаться, ее второй конец вставляется в люнет, где и происходит необходимая обработка изделия.

Питается агрегат от электрической энергии, может иметь как автоматическое, так и механическое управление. Поскольку диаметр шпинделя имеет значительный разбег по размерам, устройство способно обрабатывать трубы различного диаметра, включая водяные и нефтегазовые трубопроводы.

Некоторые станки данной категории оснащены системой ЧПУ (числовым программным управлением), которая позволяет выполнять большинство токарных манипуляций в автоматическом режиме. В комплектацию приспособления может входить дополнительная система гребенок для нарезания резьбы, а также головки и мобильные подставки. Такой широкий спектр приспособлений позволяет проводить несколько операций с минимальными затратами рабочего ресурса и времени.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

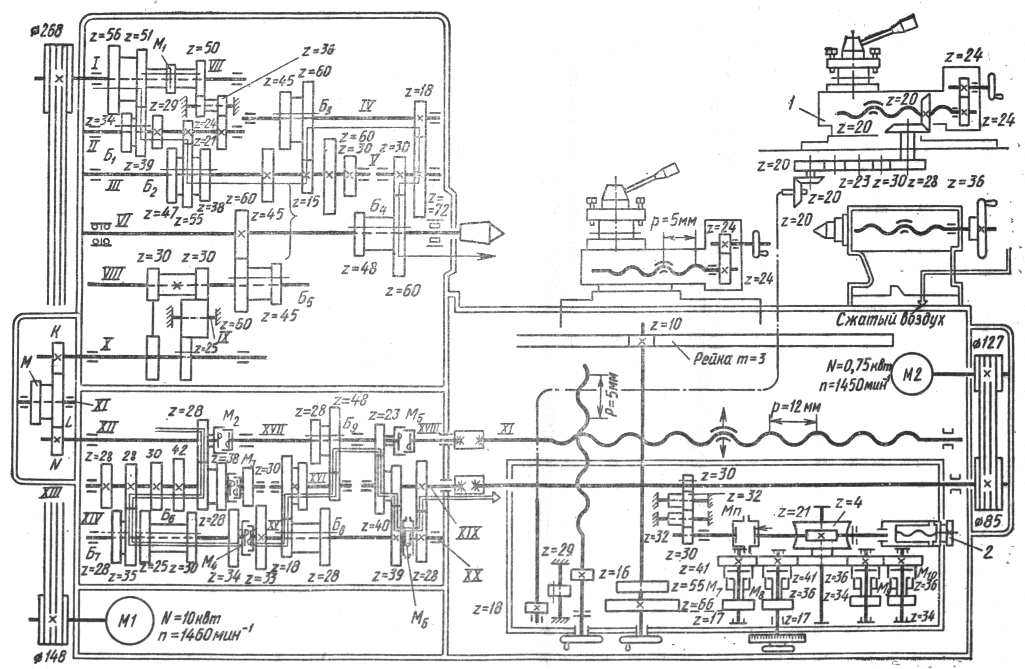

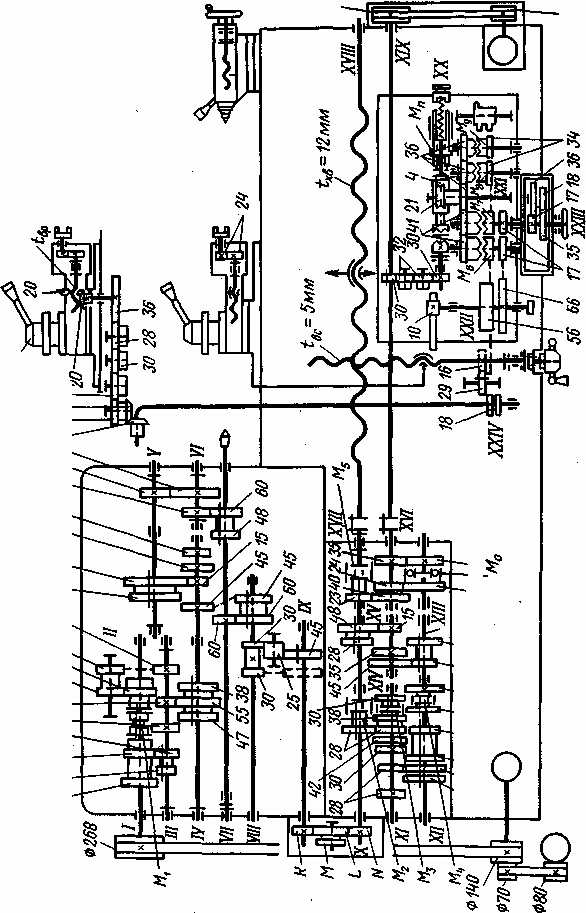

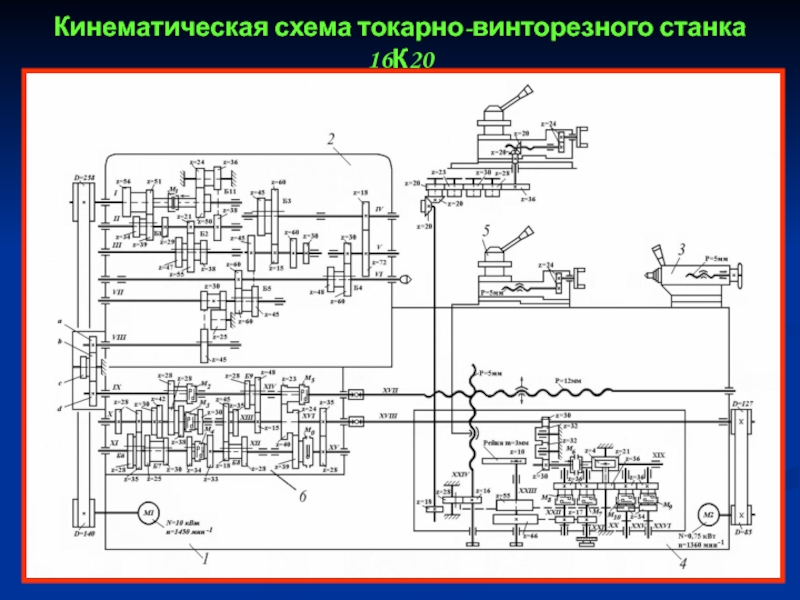

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Методика проведения работ

Из профилей сваривается еще одна рама, которая станет основанием для электрического двигателя и режущего диска. С другой стороны этого узла фиксируется двигатель, мощность которого может изменяться в пределах от 1,5 до 2 кВт. Самыми надежными и долговечными считаются асинхронные моторы. Запитать двигатель необходимо от трехфазной сети. Если использовать движок более внушительной мощности, то вы сможете получить хорошую скорость работы и ровный рез.

Самыми надежными и долговечными считаются асинхронные моторы. Запитать двигатель необходимо от трехфазной сети. Если использовать движок более внушительной мощности, то вы сможете получить хорошую скорость работы и ровный рез.

Не столь принципиально, как вы будете фиксировать вал и подсоединять его к конструкции. Отрезной станок при правильной подаче оборотов электродвигателя будет работать исправно. Это поможет обеспечить клиновой ремень. Ряд работ можно заказать токарю, например шкив под ремень, вал с опорами и дисковые фланцы. Выступ фланца должен иметь диаметр в 32 мм. На следующем этапе опорные подшипники можно установить в гнездах плит верхней рамы. Болтом с гайкой фиксируется и двигатель. Втулка позволит соединить вал со стойками, первый из которых будет иметь диаметр в 12 мм. Для того чтобы исключить соскальзывание, вал и втулку укрепляют с минимальным зазором. На втулку можно укрепить коромысло, а соотношение его плеч будет выглядеть следующим образом: 1 к 3.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Немного об автоматических комплексах

При функционировании автоматических комплексов участие со стороны человека минимально. Необходимо будет лишь установить заготовку и задействовать программу обработки. Для того чтобы станок работал правильно, нужно подобрать абразивный отрезной диск.

Для того чтобы станок работал правильно, нужно подобрать абразивный отрезной диск.

Всё зависит от того, какими параметрами должна обладать заготовка, сюда следует отнести форму реза, конфигурацию и материал изготовления. Важно взять во внимание еще и характеристики станка.

Итог

Большинство самоцентрирующихся труборезных станков оборудовано надежными рамами из прочной стали, специальной рукояткой для подачи шпинделя, а также режущим диском, который рассчитан на длительный период эксплуатации. Кроме того, подобные устройства позволяют производить нарезку различной резьбы без особых затрат. При выборе устройства обращайте внимание на его производительность. Также стоит учесть мощность и универсальность агрегата и непосредственно его основное предназначение. Если станок требуется для промышленного использования, лучше обратить внимание на мощные и многофункциональные модели, а для эксплуатации в частном хозяйстве отлично подойдет легкая мобильная модификация.

Неисправности

Основными часто встречающимися неисправностями являются:

- вибрация,

- отсутствие заявленной точности,

- пониженный крутящий момент на шпинделе,

- пониженное усилие подачи суппорта,

- произвольное отключение электродвигателя;

- электродвигатель не запускается.

Более подробно о ремонте читайте в статье «Ремонт токарно-винторезного станка 16К20«.

Способы устранения этих неисправностей можно посмотреть в руководстве по эксплуатации станком, а также там вы найдете полный перечень всех неисправностей.

Руководство по ремонту

Чертежи основных узлов

[Показать слайдшоу]

1

REMS Tornado 2010

Эти специальные станки имеют неподвижный остов и вращающийся механизм для заготовки. Прочная конструкция инструмента оптимально подходит для эксплуатации на различных строительных площадках. Компактность и небольшой вес (50 кг) обеспечивают хорошую транспортабельность и упрощают обслуживание приспособления. В комплектацию входит вместительный поддон для стружки, а также регулируемая подставка по высоте.

Производитель предусмотрел две модификации рассматриваемого промышленного оборудования:

- Мобильная вариация оснащена тремя ножками, имеет большую масляную ванну и резервуар для отработанного материала.

- Модель с встроенным поддоном для масла и стружки. Она ориентирована для эксплуатации на верстаке.

Мощный и скоростной привод рассматриваемого агрегата позволяет нарезать резьбу на 2 дюйма за 15 секунд.

Основные узлы токарного станка – Энциклопедия по машиностроению XXL

Точность установки и выверки основных узлов токарных станков показана в табл. 121. [c.409]Для целей диагностирования, прогнозирования параметрической надежности станка [58] и ресурса отдельных механизмов применяется ряд методов определения параметров и диагностических признаков (с помощью встроенных и внешних средств). На рис. 7.6 показано применение этих методов для диагностирования основных узлов токарных станков с ЧПУ с электромеханическим приводом, получающим за последние годы все большее применение. [c.129]

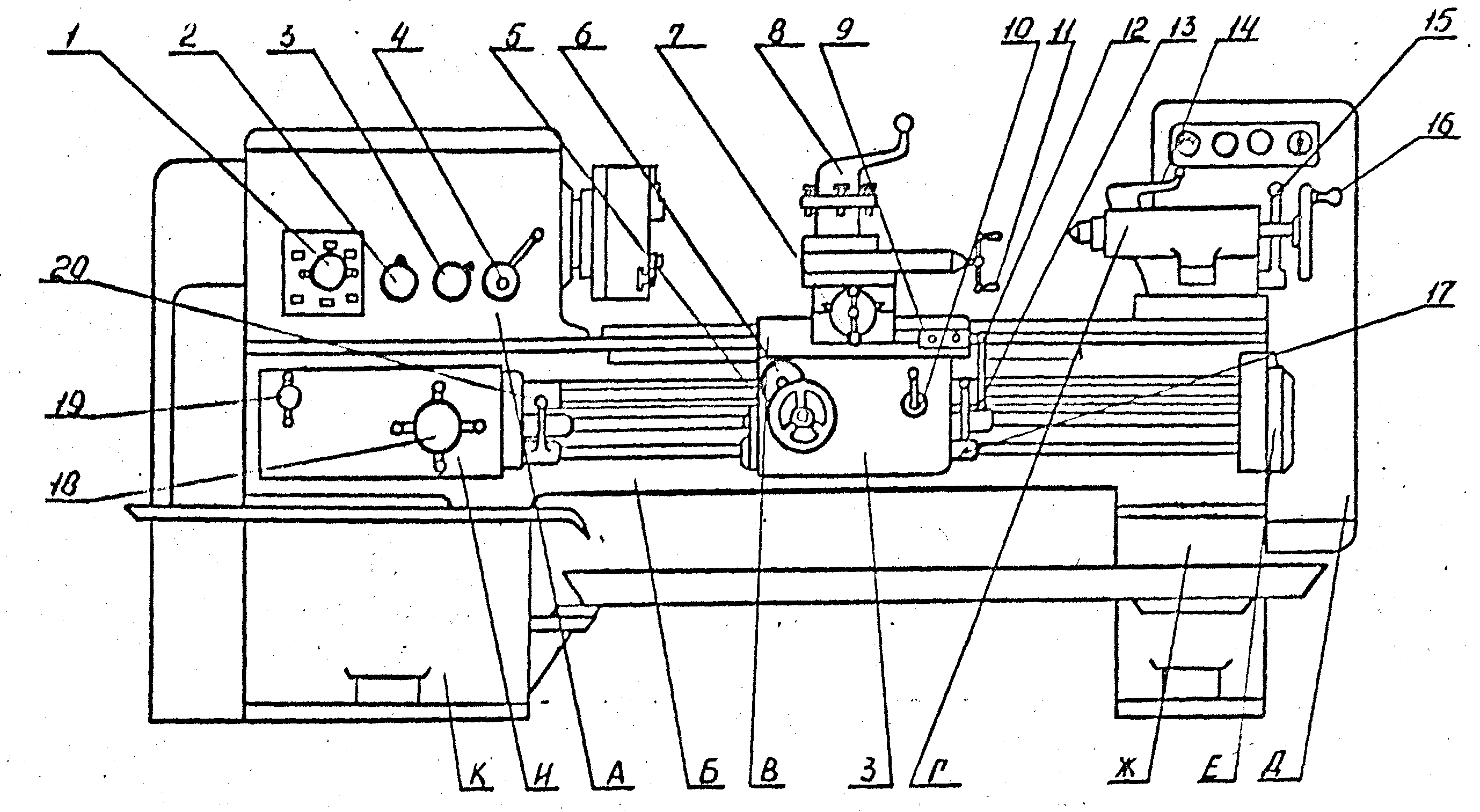

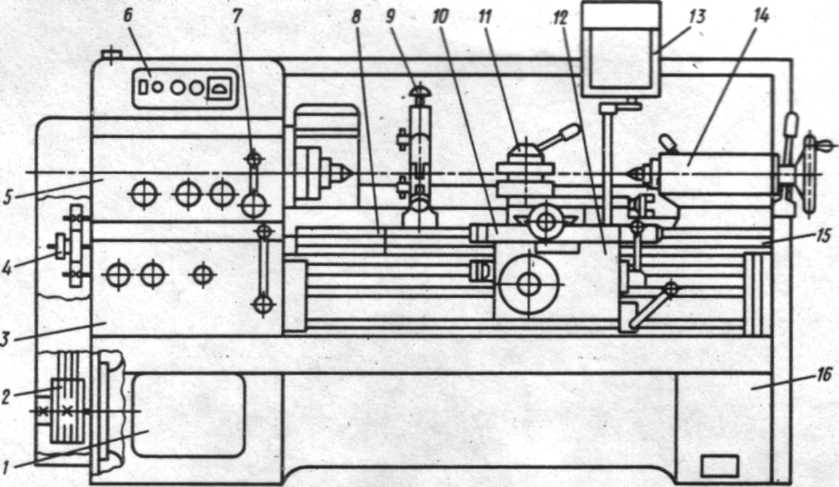

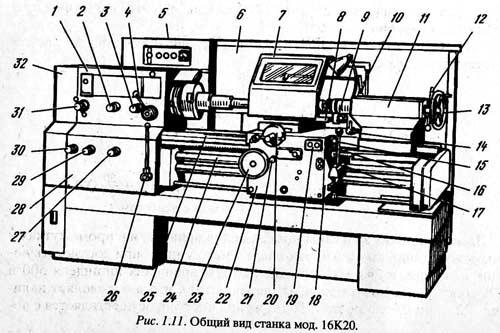

Основные узлы токарного станка. Современный токарный станок (рис. 108) состоит из станины, основания, коробки скоростей, передней бабки, гитары сменных колес, коробки подач, фартука, суппорта, задней бабки, привода быстрых перемещений, органов управления и систем охлаждения и смазки.

108) состоит из станины, основания, коробки скоростей, передней бабки, гитары сменных колес, коробки подач, фартука, суппорта, задней бабки, привода быстрых перемещений, органов управления и систем охлаждения и смазки.

ОСНОВНЫЕ УЗЛЫ ТОКАРНОГО СТАНКА [c.154]

Назовите основные узлы токарного станка и их назначение. [c.52]

Типовой технологический процесс слесарных работ по ремонту основных узлов токарно-винторезных станков [c.795]

Основные узлы этого станка смонтированы на станине 1 и суппорте 2 обычного токарного станка. Слева на станине смонтирована шлифовальная бабка 3 оптического профилешлифовального станка (мод. 375) со всеми ее суппортными устройствами. Справа на этой же станине установлен кронштейн 4 с визирным микроскопом 5 координатно-разметочного станка. На верхней плоскости суппорта 2 установлена оптическая делительная головка типа ОДГ, торец шпинделя которой служит основанием для перекрестного координатного стола. Координатный стол состоит из нижних салазок 10, верхних салазок 8 и крепежного приспособления 7 для деталей 6. Суппорт 2 может устанавливаться на любом расстоянии до упора 9 по блокам концевых мер.

[c.331]

Координатный стол состоит из нижних салазок 10, верхних салазок 8 и крепежного приспособления 7 для деталей 6. Суппорт 2 может устанавливаться на любом расстоянии до упора 9 по блокам концевых мер.

[c.331]

Основные узлы токарно-винторезного станка [c.535]

Схема компоновки основных узлов токарно-винторезного станка дана на рис. 7, а. Станина 1 служит для установки на ней передней бабки 4 с коробкой скоростей и шпинделем 5, задней бабки 7, а также для перемещения по ней суппорта 6 с резцедержателем и фартуком 9. Коробка подач 2 привертывается к станине, ее механизм обеспечивает необходимые подачи и шаг нарезаемой резьбы через ходовой винт и хо- [c.14]

Основные узлы токарно-карусельных станков [c.10]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА [c.8]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА И ИХ НАЗНАЧЕНИЕ [c.82]

Жесткость основных узлов современных станков имеет весьма различные значения.

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНЫ.Х СТАНКОВ И ИХ НАЗНАЧЕНИЕ [c.114]

Основные узлы токарно-револьверного станка с вертикальной осью головки (рис. 9.4) в значительной степени сходны с конструкцией аналогичных узлов токарных станков. Шпиндельная бабка станков средних и больших размеров имеет встроенную коробку скоростей, обеспечивающую по сравнению с таким же узлом токарного станка меньший диапазон регулирования и меньшее число ступеней частоты вращения шпинделя. В шпиндельной бабке станков малого размера монтируют только шпиндель. Изменение частоты вращения шпинделя обеспечивает редуктор, установленный в основании станка и связанный со шпинделем ременной передачей.

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ЗАТЫЛОВОЧНОГО СТАНКА [c.193]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ЗАТЫЛОВОЧНОГО СТАНКА И КИНЕМАТИЧЕСКАЯ СХЕМА [c.193]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-РЕВОЛЬВЕРНЫХ СТАНКОВ [c.211]

Основные части и узлы токарного станка [c.7]

Назовите основные узлы токарно-винторезного станка и укажите их назначение, [c.21]

Основными узлами токарных и токарно-винторезных станков являются станина коробка скоростей или передняя бабка гитара задняя бабка каретка или продольный суппорт поперечный суппорт поворотный суппорт фартук коробка подач (рис. 1,2).

Основные типы и узлы токарных станков. [c.36]

Перечислите основные узлы токарно-винторезного станка, изображенного на рис. 1.1 [c.5]

По-видимому, Ползунову пришлось изобрести и построить необходимые для обработки основных узлов небывалой машины специальные станки. В донесении своем он пишет Всякая та вещь из оных, после своего отлива, требовала для пропорционального сбору машинную на водяных колесах по обстоятельствам токарную работу . Видимо, цилиндры паровой машины Ползунов обрабатывал на точных токарных станках, ведь еще в проекте он писал о необходимости тщательной подготовки поверхностей цилиндров …внутри же как стекло полированы гладко .

[c.75]

В донесении своем он пишет Всякая та вещь из оных, после своего отлива, требовала для пропорционального сбору машинную на водяных колесах по обстоятельствам токарную работу . Видимо, цилиндры паровой машины Ползунов обрабатывал на точных токарных станках, ведь еще в проекте он писал о необходимости тщательной подготовки поверхностей цилиндров …внутри же как стекло полированы гладко .

[c.75]

Станки токарной группы имеют однотипную компоновку узлов. Рассмотрим основные узлы токарных станков на примере токарно-винторезного станка 16К20 (рис. 13). Его основными узлами являются станина — 1, передняя бабка — 9, задняя бабка — 19, коробка подач — 6, фартук — 30 и суппорт — 23. [c.41]

Основные узлы токарно-винторезного станка. Токарно-винторезный станок модели 16К20 (рис. 12.7) состоит из станины 6, основания 8, передней бабки 3 с коробкой скоростей, гитары сменных колес 1, коробки передач 2, фартука 9, суппорта 4, задней бабки 5, привода быстрых перемещений 7, органов управления и систем охлаждения и смазывания. [c.364]

[c.364]

Из формулы (У1.9) следует, что жесткость суппорта является одним из основных параметров, определяющих суммарную жесткость станка. Однако по сравнению с другими узлами токарного станка, жесткость, суппорта является наименьшей, что объясняется большим количеством стыковых соединений, часть из которых подвижные. Статическая жесткость суппортов при рядовой регулировке составляет 3000—4000 кГ1мм, при хорошей регулировке 6000—7000 кГ1мм. В то же время жесткость шпиндельных узлов отечественных токарных станков при нагружении их радиальной составляющей силы резания на переднем центре составляет по данным проф. Д. Н., Решетова 7000—9000 кГ1мм.

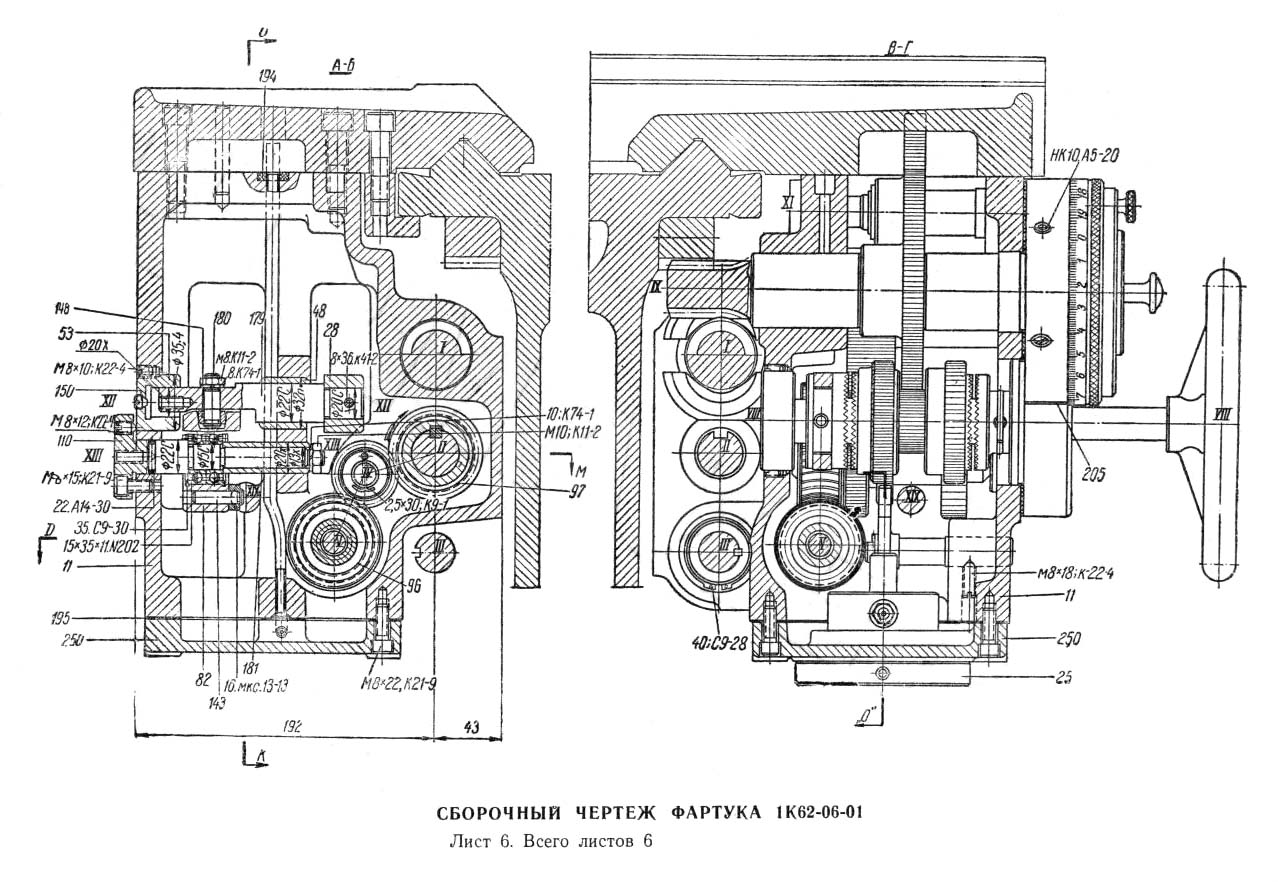

УСТРОЙСТВО ОСНОВНЫХ УЗЛОВ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОДЕЛИ 1К62 [c.45]

На фиг. 181 показан общий вид современного универсального токарновинторезного станка мод. 1Д63А. Рассмотрим в общих чертах основные узлы токарно-винторезного станка и их назначение.

[c. 154]

154]

Токарно-винторезный станок 16К20 – Поставки станков

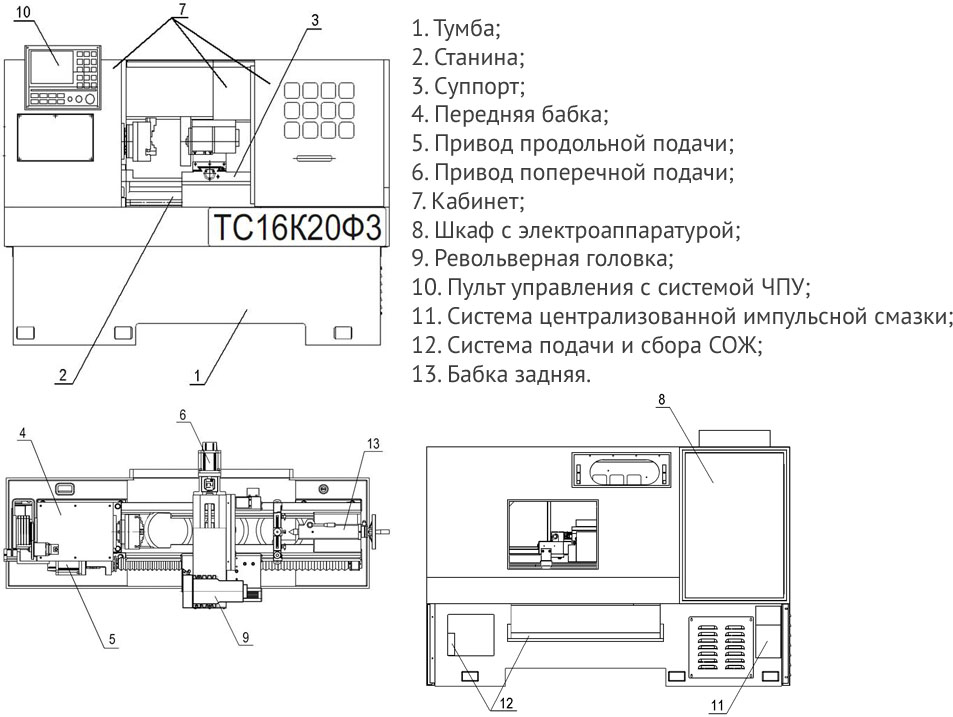

Токарно-винторезный станок 16К20 относится к группе универсального оборудования для чистовой и черновой обработки деталей тел вращения из цветного и черного металла, в условиях единичного и мелкосерийного производства.

Модель 16К20 в 1971 г. пришла на смену легендарному станку 1К62, который выпускался с 1956 года на заводе “Красный пролетарий” в Москве и зарекомендовал себя как надежное и прочное оборудование, применяемое в различных сферах машиностроения и других отраслях.

Технологические и конструктивные свойства 16К20:

- применяется для выполнения различных токарных работ с прямолинейным и ступенчатым профилем, сверления, расточки, развертывания, зенкерования, подрезки торцов, точения канавок, нарезания разных видов резьбы,

- наличие коробки скоростей и подач позволяет настраивать работу оборудования на различные режимы резания,

- обработка заготовок осуществляться в патроне или в центрах,

- использование различной технологической оснастки расширяет возможности оборудования,

- основным режущим инструментом являются резцы и быстрорежущей стали, а так же резцы со съемными твердосплавными пластинами,

- для выполнения других видов обработки используют сверла, метчики, плашки, развертки, зенкеры,

- на токарные станки устанавливают устройство цифровой индикации для контроля перемещения суппорта,

- наличие защитных кожухов в зоне обработке обеспечивают безопасную работу оператора.

Модификацией токарно-винторезного станка 16К20 являются следующие модели: ДИП200, 1К62, 16К20М, 16К20П, 16К20Ф1, 16К20Ф3, 16А20Ф3.

Параметры точности:

- отклонение от цилиндричности – 7 мкм,

- конусность – 20 мкм,

- погрешности торцевой поверхности – 16 мкм,

- шероховатость – 0,32 Ra.

| Технические характеристики | 16К20 |

| Класс точности – ГОСТ 8-82 | Н(П) |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Длина устанавливаемого изделия в центрах, мм | 1000 / 1500 |

| Максимальная масса заготовки, кг | 1300 |

| Внутренний диаметр отверстия в шпинделе, мм | 52 |

| Наибольший крутящий момент, Нм | 1000 |

| Конец шпинделя | D6 |

| Количество оборотов шпинделя в прямом направлении, мин-1 | 12,5-1600 |

| Количество оборотов шпинделя в обратном направлении, мин-1 | 19-1900 |

| Размер сечения державки резца, мм | 25х25 |

| Число ступеней вращения шпинделя прямых/обратных | 22/11 |

| Величина хода каретки – продольная, мм | 950/1250 |

| Величина хода каретки – поперечная, мм | 219 |

| Конус на шпинделе | М6 |

| Пределы продольных рабочих подач, мм/об | 0,05-2,8 |

| Пределы поперечных рабочих подач, мм/об | 0,025-1,4 |

| Количество продольных/поперечных подач | 42 |

| Параметры шагов нарезаемой метрической резьбы, мм | 0,5-112 |

| Параметры шагов нарезаемой дюймовой резьбы, ниток на дюйм | 56-0,5 |

| Параметры шагов нарезаемой модульной резьбы, дюйм | 0,5-112 |

| Параметры шагов нарезаемой питчевой резьбы, питч диаметральный | 56-0,5 |

| Отверстие в пиноли задней бабки | Морзе 5 |

| Вылет пиноли | 150 |

| Мощность главного привода, кВт | 11 |

| Габариты станка, мм | |

| длина | 2795/3195 |

| ширина | 1190 |

| высота | 1500 |

| Масса общая, кг | 3005/3225 |

Комплектация и принадлежности

| Основная | Дополнительная |

|

|

Характеристика основных узлов

Станина отливается из чугуна и имеет жесткую прямоугольную форму. На станине расположены плоские и призматические направляющие, по которым перемещаются суппорт и задняя бабка. Для повышения износостойкости направляющие подвергают закалке с последующей шлифовкой. Устанавливается на основании, которое так же служит лотком для сбора стружки и емкостью для охлаждающей жидкости.

Шпиндель является основным рабочим узлом станка, который вращается вместе с заготовкой. Вращение шпинделю передается посредством ременной передачи от главного двигателя. Устанавливается в передней бабке на специальных прецизионных подшипниках качения, которые не требуют регулировки в процессе эксплуатации, благодаря этому обеспечиваются достаточная жесткость, и точность обработки. Выходной конец шпинделя имеет фланец, на который устанавливается зажимной патрон. Мощность шпинделя определяет производительность станка.

Задняя бабка предназначена для установки деталей значительной длины, а так же для установки различных осевых инструментов: сверл, метчиков, разверток и др. В задней бабке расположена пиноль с коническим отверстием, в которую можно устанавливать вращающийся и неподвижный центр. Перемещение пиноли происходит благодаря вращению маховика, и фиксируется в необходимом положении с помощью рукоятки. Располагается на направляющих станины, перемещается и устанавливается в нужном положении с помощью фиксирующей рукоятки.

Коробка подач расположена на станине под передней бабкой и представляет из себя закрытую коробку с системой блоков зубчатых колес, валов, зубчатых муфт. Она осуществляет связь между шпинделем и суппортом, обеспечивая оптимальные режимы обработки.

Суппорт предназначен для установки режущих инструментов и передачи им движения подачи. В верхней части расположен 4-х позиционный резцедержатель, который используется для закрепления резцов. На суппорте расположена резцовая каретка, которая используется при обработке конических поверхностей. Для этого она фиксируется под углом. Масштабные линейки с визирами нужны для удобства определения величины перемещения резцовых и поперечных салазок во время работы.

Фартук преобразовывает вращение ходового винта в поступательные движения суппорта через зубчатую и реечную передачи. Фартук имеет механизм выключения подачи суппорта, который обеспечивает высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Сменные зубчатые колеса используются для нарезания различной резьбы: метрической, модульной, дюймовой, питчевой. Они располагаются с левой стороны коробки скоростей и закрыты защитным ограждением.

Система охлаждения предотвращает перегрев рабочего инструмента во время обработки. Охлаждающая жидкость от насоса, расположенного в правой тумбе, через трубопровод поступает в зону резания. И после этого, через в нижние лотки стекает обратно в бак к электронасосу.

Электрооборудование и шкаф управления регулируют включение и отключение от питания, контролируют работу всех органов и механизмов. Привод главного двигателя обеспечивает высокий крутящий момент на шпинделе. В электрической схеме присутствуют блокирующие устройства, которые останавливают главный двигатель при открывании двери шкафа управления и кожуха сменных колес.

Цена и условия поставки

Чтобы узнать дополнительную информацию и купить токарно-винторезный станок 16К20, обращайтесь по телефону +7(4852) 66-40-25 или по электронной почте: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.. Цена и сроки поставки зависят от комплектации оборудования.

Гарантия на новый станок составляет 12 месяцев. По отдельному соглашению возможно увеличение гарантийного срока на больший период.

Производим пусконаладочные работы и доставку оборудования до места назначения.

TYDEX Facility

Производственные мощности Tydex занимают 1500 квадратных метров и состоят из следующих отделов: производство оптических компонентов, оптическое покрытие, производство устройств и НИОКР.

Исследования и разработки сосредоточены в двух ключевых областях: производство и исследование оптических компонентов, разработка и производство терагерцовых инструментов, устройств и компонентов.

Оптическое производство – это основной отдел, разделенный на несколько отделов.

Участок металлообработки состоит из двух участков. Первый отвечает за изготовление специальной оснастки для изготовления оптических компонентов (рис. 1, 2). Второй производит различные детали и узлы для приборостроения с использованием различных металлов (титан, нержавеющая и инструментальная сталь, латунь, дюралюминий, неметаллические материалы). В парк оборудования входят токарные и фрезерные станки производства JET, ИЖ350 и 16К20 российского производства, обеспечивающие возможность резки металла (до 200 мм), токарной обработки (до 350 мм), сферической токарной обработки (до 250 мм), фрезерования. (до 250 мм) и сверление.Этот участок соответствует следующим требованиям к точности: допуск по линейным размерам ± 10 мкм, допуск по угловым размерам ± 20 ‘, шероховатость поверхности Ra 0,8.

Рис.1

Рис.2

Участок подготовки оптической заготовки выполняет резку (рис. 3, 4), шлифовку (рис. 5), округление и галтовку оптических материалов, решая большинство задач подготовки к последующему изготовлению призм, линз, клиньев, зеркал размером от 2 до 220 мм, а также шаровидные линзы с минимальным диаметром менее 1.5 мм. Кристаллические материалы режут на кольцево-отрезном станке «Алмаз-6М», а стекло – на станках с периферийным ножом. Заготовки шлифуют на плоскошлифовальных станках с использованием рассыпного абразива (карбид кремния или бора) или алмазного инструмента. Сферическое шлифование выполняется на шлифовальных станках АШС-35 и АШС-70. Округление производится круглошлифовальными станками: бесцентровым БШС10 и центрированным 3А-110. Степень точности округления до 20 мкм. Сферические заготовки производятся на собственном оборудовании.

Фиг. 3

Фиг. 4

Фиг. 5

Полировальный участок оснащен различными полировально-отделочными станками и инструментами, способными обрабатывать сферические детали до 200 мм и плоские детали до 250 мм (рис. 6-9). Обработка оптических компонентов может быть достигнута со следующей точностью длины волны при 633 нм: отклонение от плоскости L / 10, локальная ошибка L / 20 для плоских поверхностей и L / 5 для сферических поверхностей, качество поверхности 10 / 5scr / dig MIL. (2 класс по ГОСТ 11141-84).Подробное описание наших возможностей в отношении материалов, форм, точности и качества поверхности см. В нашем каталоге продукции. Детали размером более 250 мм производятся в сотрудничестве с нашими субподрядчиками. Разработанные процессы химико-механической обработки различных кристаллических материалов (Ge, Si, ZnSe, ZnS, CaF 2 , BaF 2 и др.) И массовое производство глобулярных линз из этих материалов являются нашими ключевыми конкурентными преимуществами, как по качеству продукции и срокам изготовления.

Фиг. 6

Фиг. 7

Фиг. 8

Фиг. 9

Секция контроля качества оптики оснащена множеством инструментов, необходимых для проверки соответствия всех характеристик производимых компонентов с необходимой точностью (рис. 10-13).

Фиг. 10

Фиг. 11

Фиг. 12

Например, угловые размеры оптических деталей могут быть проверены в течение 3-5 угловых секунд после спецификации (с использованием G5M), линейные размеры до 0,2 мкм (с использованием IZV-5), качество поверхности до 1/10 длины волны при 633 нм (с использованием интерферометр). Интерферометрические измерения плоских поверхностей до 200 мм производятся двумя модифицированными интерферометрами ИТ-200 (рис. 15-17), а также ИТ-70 и нашим фирменным IFL-200 (рис.13). Все приборы проходят метрологическую аттестацию в Ростесте и имеют необходимые сертификаты. Сферические поверхности проверяются на месте с использованием 2500 плоскостей. Окончательный контроль проводится на интерферометре FTI-100 (производства ЗАО «Дифракция») с использованием стандартных линз объектива MPF (Германия).

Также на производственной базе находится участок по изготовлению оптических деталей из кристаллов солей. Линзы, призмы, клинья и окна могут изготавливаться из KBr, NaCl и KCl со следующими характеристиками:

– чистовая точность – 2L @ 633,

– класс качества поверхности 5 по ГОСТ 11141-84,

– допуск по контуру и линейному размеру ± 0.1 мм,

– допуск углового размера 5 ‘.

Рис. 14

Рис. 15

Рис. 16

Рис. Вакуумные установки ВУ-1АИ и ВУ-2МИ (рис. 18-21), БАК-750 (Швейцария) и УВП-3 (запатентованная), которые могут использоваться для нанесения диэлектрических и металлических покрытий для длин волн от 190 нм до 3000 мкм.В установках используется очистка поверхности ионным распылением и осаждение с помощью ионного луча. Спектральные параметры покрытий проверены на спектрофотометре Photon RT (EssentOptics (Беларусь)) в диапазоне длин волн 0,19-1,1 мкм (рис. 22) и на фурье-спектрометре Vertex 70 (Bruker) в диапазоне 0,9-700 мкм (рис. 23). ). Измерения проводятся в геометрии пропускания и отражения, включая, помимо прочего, поляризованный свет. Эти же приборы используются для входного спектрального контроля оптических материалов и готовых изделий без покрытия.Отдел также проводит экологические испытания покрытий, испытания на износостойкость, адгезию и т. Д. (Рис. 24).

Фиг. 18

Фиг. 19

Фиг. 20

Фиг. 21

Фиг. 22

Фиг.23

Фиг. 24

Второе ключевое направление нашей компании – это отделы исследований и разработок и устройств.

Отдел исследований и разработок разрабатывает новые компоненты, устройства и инструменты для приложений терагерцовой фотоники. Он оснащен различными исследовательскими приборами, такими как индивидуальный ТГц TDS-спектрометр K-15 производства Menlo Systems (Германия) (рис.25), ИК-Фурье-спектрометр Bruker Vertex 70 (Германия) (рис.23), фемтосекундный импульсный лазер ИК-диапазона от Avesta ( Россия) и спектрофотометр Photon RT фирмы EssentOptics (Беларусь) (рис. 22). Вышеупомянутые приборы позволяют проводить спектроскопические исследования в широком диапазоне длин волн (от 190 нм до 3000 мкм) в поляризованном и неполяризованном свете под разными углами и геометрией. (передача, отражение).При разработке прототипов сектор использует почти все производственные мощности TYDEX. За более подробной информацией обращайтесь в отдел исследований и разработок.

Фиг. 25

Результаты работы научно-исследовательского отдела переданы в приборный отдел для мелкосерийного производства. Отдел производит оптоакустические детекторы (ячейки Голея), электрооптические детекторы терагерцовых импульсов, сканирующие ТГц интерферометры Фабри-Перо, предназначенные для измерений. длины волны и интенсивности узкополосного терагерцового излучения, терагерцовые аттенюаторы и другие приборы и устройства, работающие в терагерцовом диапазоне длин волн.Для более подробного обзора наших ТГц продуктов, пожалуйста, обратитесь к ТГц устройствам и ТГц оптике.

Наши производственные процессы включают, помимо прочего, синтез органической пленки с последующим нанесением покрытия в вакууме, сборку деталей в вакууме (рис. 26), настройку и регулировку компонентов (рис. 27), сборку и калибровку инструментов (рис. 28) и многие другие мероприятия.

В производственных процессах используется электронное оборудование НР / Agilent, Thorlabs, Ircon, Velleman, специализированное вакуумное оборудование на базе компонентов BOC Edwards, система виброзащиты Standa, а также высокоочищенные расходные материалы (газы, полимеры и растворители).

Рис. 26

Рис. 27

Рис. 28

Масляные насосы для российского токарного станка 16k20 Продавец Польша, купите масляные насосы для российского токарного станка 16k20 у Multimasz Sp. Z O.O.

Насосы масляные для токарного станка 16К20

№ «Насосы масляные к токарному станку 16К20» в списке Станки токарныеКатегорияВ нашем предложении запчасти для станков Седин и Рязань, токарно-винторезных станков 1512, 1516, 1525,1Л532, токарно-винторезных станков 1М65, 1М63.Механические и электрические детали для российских станков доступны со склада: электромагнитные и пневматические муфты и тормоза комплектные зажимные устройства ЭМГ50, ЭМГ51, ЭМГ52, ЭМГ53 … комплектные механические муфты для насосов 1М63, 16К20 и др. Приводы и валы клапаны и сепараторы манипуляторы 4-х позиционные джойстики для переключателей концевых выключателей 1М63, 1512,1516 … Также в наличии имеются запчасти для других станков России: 1А983, 2К550, 2М55, 2М557, 2х235, 2620, 2А622, 2637, 3Л722, 1М63,16К20.? Вы ищете муфты или другие детали для следующих типов машин? Просто отправьте нам запрос с изображением или типом запрашиваемой детали, и мы сразу же вышлем вам полное предложение.

Подробнее о продукте

| Артикул | NA |

| Цена | 1 EUR за штуку |

| Минимальный заказ | 1 шт. |

| Срок поставки | 3 дня |

| Возможность поставки | 100 штук в месяц |

| Приблизительное количество заказа | |

| Приемлемое время доставки | |

| Ключевые слова | масляные насосы, токарный станок, русский токарный станок |

| Теги | # масляные насосы, # токарный станок, #russianlathe |

Просмотреть все продукты, размещенные пользователем Multimasz sp.z o.o.

Запасные части к токарному станку России 1525

Описание договора

В наличии запасные части к станкам «Седин» и «Рязань» токарно-винторезным станкам 1512, 1516, 1525,1Л532, станкам токарно-винторезным 1М65, 1М63.Механические и электрические детали для российских станков в наличии со склада:

Муфты и тормоза электромагнитные и пневматические

муфты механические в сборе для 1М63, 16К20 и т. Д.

комплектное зажимное устройство EMG50, EMG51, EMG52, EMG53 …

шестерни и валы

клапаны и сепараторы

насосы

Манипуляторы

4-х позиционные джойстики для 1М63, 1512,1516 …

концевые выключатели

селекторов

Ползунковый переключатель

Также предлагаем запчасти к российским станкам типа 1А983, 2К550, 2М55, 2М557, 2х235, 2620, 2А622, 2637, 3Л722, 1М63,16К20.

Вы ищете муфты или другие детали для следующих типов машин? Просто отправьте нам запрос с изображением или типом запрашиваемой детали, и мы сразу же вышлем вам полное предложение.

Мы храним самый большой в мире запас сцеплений и тормозов для станков и другого промышленного оборудования для всех, кто хочет поддерживать свою машину в хорошем состоянии.

| 580 | |

| Макс. диаметр изделия типа диска, мм | 520 |

| Макс. диаметр обработки вала | 280 |

| RMC, мм | 1000 |

| Макс. масса заготовки, кг | 400 |

| Оси | |

| Максимальное перемещение по оси X, мм | 280 |

| Максимальное перемещение по оси Z, мм | 1000 |

| Быстрые перемещения по оси X, мм / мин | 8000 |

| Быстрые перемещения по оси Z, мм / мин | 12000 |

| Рабочая подача мм / мин | 1 ~ 6000 |

| Диаметр шарико-винтовой передачи / шаг оси X, мм | 24/5 |

| Диаметр шарико-винтовой передачи / шаг оси Z, мм | 40/6 |

| Тип двигателя и крутящий момент оси X | сервопривод |

| Тип двигателя и крутящий момент по оси Z | сервопривод |

| Тип направляющих X | ласточкин хвост |

| Направляющая типа Z | V-образный |

| Точность позиционирования оси X / Z, мм | ± 0.005 |

| Повторяемость позиционирования оси X / Z, мм | ± 0,003 |

| Угол станины, град | 0 |

| Ширина направляющих, мм | 440 |

| Передняя бабка | |

| Диаметр 3х кулачкового картриджа, мм | 250 |

| Диапазон частоты вращения шпинделя, об / мин | 21-2160 |

| Диаметр отверстия шпинделя, мм | 77 |

| Максимальный диаметр прутка, мм | 75 |

| конец шпинделя | D8 |

| Конус отверстия шпинделя | метрическая 90 (1:20) |

| Внутренний диаметр подшипника шпинделя | |

| Момент шпинделя (продолжительный), Нм | 966 |

| Момент шпинделя (30 минут), Нм | 2288 |

| Мощность электрошпинделя (продолжительная), кВт | 10 |

| Мощность электрического шпинделя (30 минут), кВт | 10 |

| Тип привода шпинделя | Коробка передач |

| Тип электрического шпинделя | Сервопривод |

| Держатель инструмента | |

| Количество инструментов | 8 (опция 12) |

| Тип держателя инструмента | э / мех |

| Размер хвостовика, мм | VDI40, (опция VDI30) |

| Время смены инструмента – верт.башня, с | |

| Время смены инструмента – гор. башня, с | |

| Точность позиционирования револьвера, мм | 0,008 |

| Мощность электропривода инструмента, кВт | – |

| Обороты приводного инструмента, об / мин | – |

| Задняя бабка | |

| Перемещение задней бабки, мм | к картриджу |

| Удлинитель пиноли задней бабки, мм | 150 |

| Диаметр пинолей, мм | 80 |

| Конус цапфы задней бабки гидросистемы, № | Морс 5 |

| Конус штифта механической задней бабки, № | Морс 5 |

| Другое | |

| Потребляемая мощность, кВА | 26 |

| Система ЧПУ | Siemens 828D |

| Транспортер стружки | не |

| Емкость бака охлаждающей жидкости, л | 45 |

| Гидроемкость, л | 80 |

| Вес нетто кг | 2800 |

| Масса брутто, кг | 3000 |

| Габаритные размеры, ДхШхВ мм | 2775x1585x1670 |

| Габаритные размеры упаковки, ДхШхВ мм | зависит от заказа |

| Банкноты | |

| Базовое оборудование | Опции |

|---|---|

| 1.Siemens Sinumerik 808D Advanced система ЧПУ; 2. Автоматическая система смазки направляющих и ШВП; 3. Система подачи СОЖ на каждый инструмент; 4. Освещение рабочей зоны; 5. 8-позиционная револьверная головка UG9326 6. 3-кулачковый патрон 250 мм 7. Набор инструментов для обслуживания станка: Ключ зажимного патрона; Ключ для снятия патрона со шпинделя; Закрепительная втулка 90мм / KM5; Центр неподвижный КМ5 – 2 шт; Набор ключей: ключи рожковые 17 / 19,12 / 14; шестигранник 3,5,6,8,10; Башмак клин 6 шт.; Анкерный болт М20х400 6 комплект 8. Светофор, сигнализирующий о состоянии машины | Siemens Sinumerik 828D Система ЧПУ Fanuc 0i mate FMS3000 Гидравлическая станция Трехкулачковый гидравлический патрон с отверстием |

Условия покупки и заказа

Универсал с горизонтальным расположением направляющих станины. Жесткие и надежные станки хорошо известны потребителям и токарям. Машины полностью собраны из новых комплектующих, произведенных в России и странах СНГ.

Токарно-винторезный станок 16К20 – наиболее типичный и распространенный представитель класса универсальных токарных станков. Предназначен для обработки цилиндрических, конических и сложных поверхностей – внутренних и внешних, а также для нарезания резьбы.

Диаметр обработки: 400 мм

Расстояние между центрами: 1000, 1500 мм.

Токарно-винторезный станок 1М63 – широко распространенный универсальный токарный станок, позволяющий точить детали средних и крупных размеров. Предназначен для обработки цилиндрических, конических и сложных поверхностей – внутренних и внешних, а также для нарезания резьбы.

Диаметр обработки: 630 мм

Токарно-винторезный станок 16К40 – универсальный токарный станок, предназначенный для обработки деталей средних и крупных размеров. Применяется для точения цилиндрических, конических и сложных поверхностей – как внутренних, так и внешних, а также для нарезания резьбы.

Диаметр обработки: 800 мм

RMC: 750, 1500, 2800, 5000, 8000, 10000 мм.

Станок токарно-винторезный 1М65 – универсальный токарный станок, предназначенный для обработки деталей средних и крупных размеров.Применяется для обработки цилиндрических, конических и сложных поверхностей – внутренних и внешних, а также для нарезания резьбы.

Диаметр обработки: 1000 мм

RMC: 1000, 3000, 5000, 6000, 8000, 10000, 12000 мм.

Токарно-винторезный станок RT317 – универсальный токарный станок, предназначенный для обработки крупных деталей. Применяется для обработки цилиндрических, конических и сложных поверхностей – внутренних и внешних, а также для нарезания резьбы.

Диаметр обработки: 1700 мм

RMC: 1000, 3000, 4800, 6000, 8000, 10000, 12000, 16000 мм

Станки токарные производства Россия

Станки российского производства находят применение как в единичном, так и в мелкосерийном производстве.Это самые простые в эксплуатации и обслуживании машины, не требующие высококвалифицированных операторов. Универсальные станки характеризуются частой сменой инструмента и переналадкой для обработки деталей разного типа.

Точность станка

Токарные станки российского производства по точности делятся на пять классов:

- H – нормальной точности – это большинство токарных станков;

- П – повышенной точности;

- Б – высокая точность;

- А – особо высокая точность;

- C – особо точные, или высококлассные станки.

Сани токарные российского производства – это достаточно востребованный товар на рынке металлообрабатывающего оборудования. В последние годы наблюдается тенденция к повышению требований к точности обработки деталей.

Новые сплавы и материалы, необходимость точной резки и заточки привели к усовершенствованию существующих моделей и вызвали увеличение их стоимости. Доступная цена и высокое качество стали основными факторами роста спроса на отечественное токарное оборудование.

Преимущества российских станков

Российские токарные станки имеют высокие стандарты качества:- Станки предназначены для обработки деталей из любых материалов с высокой степенью точности;

- Высокая производительность станков снижает стоимость готовой продукции;

- Российская техника надежна в эксплуатации и долго служит без поломок и ремонтов;

- Большой процент российских аналогов по сравнению с зарубежными машинами имеют лучшие характеристики по мощности, скорости и виброустойчивости;

- При необходимости ремонта запчасти для бытовой техники всегда в наличии;

- Доступная цена.Это одно из важнейших преимуществ токарных станков, производимых на машиностроительных предприятиях России.

Цена для российских аналогов

Преимущество отечественного оборудования красноречиво подчеркивают российские токарные станки по металлу. Цена аналогичного оборудования от российских поставщиков значительно ниже, чем от американских. При обработке заготовок 400-650 мм российское оборудование лидирует по мощности и скорости.Сцепка из приспособлений для расширения функциональных возможностей бытовой машины также экономически выгодна.Использование местного приспособления снижает затраты на шлифовку, фрезерование, токарную обработку и сверление радиальных отверстий.

Где купить российский токарный станок

Наш Торговый Дом предлагает широкий ассортимент российского токарного оборудования. Специалисты компании предлагают не только качественную продукцию, но и помогают в выборе подходящей модели.Вне зависимости от того, покупаете ли вы небольшой настольный или мощный промышленный станок, мы организуем продажи с доставкой по Москве и другим городам России.

Мы продаем только конкурентоспособную продукцию высокого качества по самой низкой цене.

Краткое описание и основные технические характеристики 16К20

Универсальный токарно-винторезный станок16К20Предназначен для замены устаревшего 1К62. Его выпуск начался в 1973 году на заводе «Красный пролетарий» в Москве. Как следует из обозначения, станок имел расстояние между осью шпинделя и направляющими на станине 200 мм.

Мощность станка была огромной, и он быстро стал основным металлорежущим оборудованием на предприятиях СССР.Для удовлетворения спроса производство ряда агрегатов осуществлялось на дополнительном заводе в Гомеле. После ликвидации основного завода «Красный пролетарий» туда перебросили всю оставшуюся оснастку. В настоящее время на Гомельском заводе выпускается станок ГС526У – глубоко модернизированный 16К20.

Область применения станка очень широка и включает в себя различные токарные работы и резьбу резьбы на деталях. Технические характеристики станка 16К20 позволили использовать его для единичного и серийного производства деталей.

Нижняя часть станка

Основание станка представляет собой коробчатую раму, установленную на монолитном основании. Благодаря своей форме эта конструкция имеет высокую жесткость, что очень важно для станков. Материал станины и основания – высокопрочный чугун. На основании есть точки крепления оборудования к фундаменту или полу.

Главный двигатель расположен в основании машины и поддоне для сбора стружки и использованной смазочной и охлаждающей жидкости (охлаждающей жидкости).С правой стороны рамы установлен дополнительный электродвигатель для ускоренного перемещения опоры, что позволило улучшить технические характеристики 16К20. Сверху на раме смонтированы полированные направляющие, по которым перемещаются фартук и задняя бабка.

Улучшение условий труда

Станок оборудован стальным неподвижным защитным экраном, установленным за рамой. Кроме того, на подставке машины есть отдельная прозрачная заслонка. Этот щит фиксирован и может быть откинут.

При разработке станка уделялось внимание уменьшению количества манипуляций при настройке режимов резания. Для этого все регулировочные столы и ручки выбора скоростей вращения и подачи компактно размещены на передней части передней бабки. Для быстрого перемещения задней бабки может использоваться так называемая «воздушная подушка» – подача сжатого воздуха (с заводской линии) между направляющими станины и передней бабкой. Благодаря этим и ряду других улучшений удалось улучшить основные технические характеристики 16К20.

Электрооборудование

Электрооборудование станка размещено на отдельной панели управления, закрепленной на задней стенке передней бабки.

Высокие технические характеристики станка 16К20 обеспечиваются мощным двигателем главного привода. Двигатель развивает мощность до 10 кВт при частоте вращения вала 1600 об / мин. По специальному заказу был установлен еще более оборотный двигатель – до 2000 оборотов.

Кинематика цепи главного движения

От главного двигателя вращение передается ременной передачей на главный вал коробки передач.Для обеспечения технических характеристик вал 16К20 снабжен многодисковой двусторонней муфтой. Это устройство обеспечивает обратимую работу машины. На двух дополнительных валах коробки установлены зубчатые передачи. Переключая эти блоки, станок получает 12 основных скоростей вращения шпинделя – шесть высоких и шесть низких.

Для расширения области применения и более полной реализации технических характеристик коробка передач 16К20 имеет так называемую негабаритную группу шестерен.Перебор позволяет получить 12 дополнительных скоростей – шесть из них будут в восемь раз медленнее и в шесть раз в 32 раза медленнее. Всего коробка имеет 24 скорости и позволяет изменять частоту вращения шпинделя в диапазоне 12,5-1600 оборотов. Когда машина переворачивается, группа переборок не используется.

16К20 в наши дни

Несмотря на появление более точного и функционального оборудования, станок широко применяется в наше время на многих машиностроительных предприятиях. По соотношению «цена – точность обработки» 16К20 находится в очень выгодном положении.Техника крайне неприхотливая, обслуживание не дорогое.

Одним из больших недостатков 16К20 была ненадежность электрики. Поэтому желательно использовать машины после капитального ремонта с заменой всех ненадежных узлов и компонентов.

▷ Все б / у промышленное оборудование онлайн на TradeMachines

Лидеры продаж и производители

Найдите продажу подержанной техники на TradeMachines

Благодаря своей поисковой системе для подержанного оборудования TradeMachines эффективно объединяет продавцов и покупателей.Покупателям больше не нужно искать подержанных машин на сайтах нескольких продавцов, поскольку TradeMachines объединяет предложения известных промышленных аукционистов и продавцов подержанной техники, таким образом представляя исчерпывающий обзор рынка. Подержанные машины – достойная альтернатива покупке дорогих новых машин.

Эксперты по оборудованию со всего мира пьют утренний кофе, просматривая TradeMachines, и узнают о текущих предложениях на рынке подержанного оборудования .Мы предлагаем покупателям обзор бывшего в употреблении промышленного оборудования , доступного на рынке, с целью абсолютной прозрачности. Торговая площадка предназначена для того, чтобы предлагать ищущим подержанную технику возможность выбора на аукционах оборудования по местонахождению, аукционным домам и типу техники. TradeMachines стремится предоставить вам поисковую систему, которая может максимизировать ваши возможности для поиска самых выгодных сделок в Интернете от ведущих продавцов промышленного оборудования по всему миру .

Аукционы тяжелой техники

Поскольку по всему миру проходит аукционов тяжелой техники , найти интересующие вас предложения из различных источников – непростая задача. TradeMachines – это система поиска подержанных машин, которая позволяет ищущим машины находить предложения и распродажи, которые они ищут. Помимо аукционов тяжелой техники предложение также включает прямые продажи от международных торговцев подержанной техникой. Комбинированное предложение аукционов промышленной техники i и продажи подержанной техники создает наиболее полный обзор рынка во всем мире.Предлагая способ найти на аукционе оборудования то, что вам нужно, вы экономите время, деньги и энергию. На нашем веб-сайте торговой площадки обычно указываются два типа аукционов: аукционов ликвидации и промышленных аукционов . Аукционы по ликвидации или банкротству и аукционы активов включают подержанное оборудование из арестованных активов компании. Эти аукционы включают продажу собственности банка для возмещения убытков компании. Аукционы тяжелого оборудования представляют собой смесь продавцов от частных владельцев до компаний.Предприятиям, которым больше не требуется оборудование, необходимо осуществлять продажи, чтобы окупить деньги за свое старое или бывшее в употреблении оборудование .

Промышленные аукционы и тяжелая техника б / у

TradeMachines понимает, насколько сложно доверять бывшей в употреблении технике . Мы работаем с надежными промышленными аукционистами и известными торговцами оборудованием , чтобы обеспечить вам наилучшую связь между ними. Промышленные аукционы – это популярная возможность найти выгодные предложения по подержанному оборудованию.На этих промышленных аукционах потенциальных покупателей находят бывшее в употреблении оборудование компаний, которые стали неплатежеспособными или решили отказаться от ряда своих машин. Но промышленные аукционы – не единственный способ найти подходящую подержанную технику по низким ценам. Торговцы машинным оборудованием также размещают свои предложения на TradeMachines. Благодаря обширному предложению подержанных машин, поиск подходящего предложения намного проще и требует меньше времени.

Используя различные функции, такие как календарь аукционов TradeMachines, вы можете найти промышленных аукционов по всему миру.

Популярные модели и категории машин можно найти в таблице ниже:

Ersatzteile für Werkzeugmaschinen: Drehmaschinen, Fräsmaschinen

Запасные части для станков

ЗАПЧАСТИ ДЛЯ СТАНКОВ

Если вы заботитесь о оригинальных запчастях для своих станков, вы попали в нужное место. Наш склад полон различных запчастей для старых и современных станков: токарных, фрезерных, радиально-сверлильных станков, прессов, ножниц, расточных станков, плоско- и круглошлифовальных станков производства Польши, Германии, Чехии, России, Румынии и других стран. Болгарские производители.

ПРОИЗВОДИТЕЛИ ИНСТРУМЕНТОВ, КОТОРЫЕ МЫ ДЕЛАЕМ

- Запасные части для польских станков, производимые: FUM Poreba, FAT Wrocław, AVIA, ZM Tarnow, CHOFUM Chocianow, Mechanicy Pruszkow, Ponar DEFELOCI, JFAMOCI, HCP Jotes, Rafamet

- Запчасти для немецких станков производства: WMW, Fritz Heckert, Union, Schaudt

- Запчасти для чешских станков производства: TOS, PIESOK, SKODA

- Запчасти для российских станков производства: STANKO , СЕДИН, КОЛОМНА, КРАМАТОРСК, РЯЗАНЬ, МОСТАНА, ОДЕССКИЙ Завод радиально-сверлильных станков, ЛИПЕЦКИЙ завод шлифовальных станков

- Запасные части для болгарских станков производства: ЗММ СЛИВЕН, ЗММ СОФИЯ, МАШСТРОЙ

Мы умеем действовать быстро и эффективно.Благодаря самому большому запасу запчастей в Европе, мы можем незамедлительно отреагировать в случае поломки станка. Большой запас механических и электрических запчастей, принадлежностей и оборудования позволяет нам быть мировым лидером в поставках запасных частей для станков и почти всех видов промышленных сцеплений и тормозов.

Запасные части для станков запрашивайте по адресу: [email protected]

Чтобы предоставить нашим клиентам комплексное предложение, мы занимаемся не только запасными частями, но и оборудованием для станков, таким как люнет и опоры, фрезерование. головки, токарные патроны и резцедержатели, шлифовальные или конические токарные приспособления, а также услуги по механической обработке, капитальный ремонт и модернизация станков.

Принадлежности, имеющиеся в постоянной продаже:

- защитные кожухи для токарных, фрезерных и сверлильных станков, для гибочных пил и шлифовальных машин. Каждое предлагаемое защитное ограждение сертифицировано нотифицированным европейским органом.