New page

Дата публикации: 15/04/2022

Использование ЧПУ станков в современном производстве – это не дань моде, а закономерный процесс автоматизации с применением эффективных типовых решений. Автоматизация дает технологический и экономический эффект в виде сокращения времени на процессы, снижения зависимости от человеческого фактора и затрат, связанных с организацией рутинных операций. Обработка на станке ЧПУ позволяет производить детали высокого уровня точности и повторяемости в значительно более короткие сроки, чем это делает даже опытный оператор на обычном оборудовании. В этой статье мы рассказываем об основных принципах работы и общих моментах устройства станков, даем представление о том, что такое станок с ЧПУ.

Содержание

- Принцип работы и общее понятие станков с ЧПУ

- Устройство токарного и фрезерного станка с ЧПУ

- Функциональная схема станка ЧПУ с программной и исполнительной частью

- Принципы программирования и взаимодействия со станками ЧПУ

- Эксплуатационные особенности станков с ЧПУ

- Возможности и особенности работы на станках ЧПУ на крупном производстве

Принцип работы и общее понятие станков с ЧПУ

Представление о том, как работает станок с ЧПУ, строится на базовых принципах обработки материала и управления оборудованием. Любое оборудование с числовым программным управлением можно рассматривать как комплекс из нескольких составляющих ЧПУ станка:

Любое оборудование с числовым программным управлением можно рассматривать как комплекс из нескольких составляющих ЧПУ станка:

- функциональная часть включает инструмент и оснастку, основные части непосредственно обрабатывающей базы, рабочие поверхности и приводы;

- исполнительная часть представляет собой приводы, обеспечивающие взаимодействие программной части и функциональной – шаговые и серводвигатели, гидравлические компоненты для управления поверхностями, узлы смены инструмента и позиционирования;

- программная часть обеспечивает непосредственное управление ЧПУ станком через подачу заранее сформированных команд исполнительным механизмам и узлам;

- система обратной связи представляет собой комплекс датчиков и узлов, выполняющих функции контроля процесса и измерения параметров.

В программной части станка с ЧПУ имеется аналитическая составляющая, которая принимает информацию от системы обратной связи и корректирует работу комплекса при обнаружении отклонений.

Загруженный в программную часть станка алгоритм выполнения операций и циклов обрабатывается для формирования сигналов. Исполнительные механизмы позиционируют заготовку и инструмент. Функциональная часть выполняет непосредственно процесс механической обработки – точит, фрезерует, долбит, сверлит, зенкерует материал. Система контроля и обратной связи измеряет заготовку и снимает информацию о параметрах работы, чтобы передать ее в программную область. Таким образом создается и исполняется замкнутый цикл, позволяющий выполнить заданные операции с определенной точностью и последовательностью.

Принцип работы станка с ЧПУ по металлу, дереву или иному материалу всегда общий, разница состоит в применении инструмента и оснастки. Область применения систем ЧПУ распространяется не только на операции с телами вращения – выпускаются прессы, штампы, разрезные станки, устройства намотки и размотки.

Устройство токарного и фрезерного станка с ЧПУ

Как работает ЧПУ станок по металлу становится понятно, если разделить процесс на описанные выше составляющие.

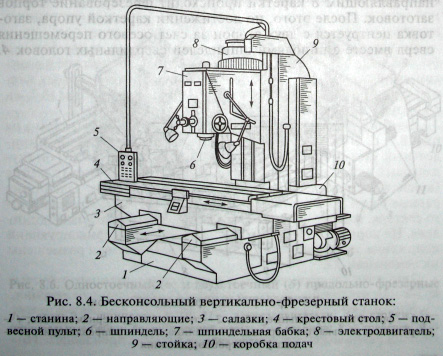

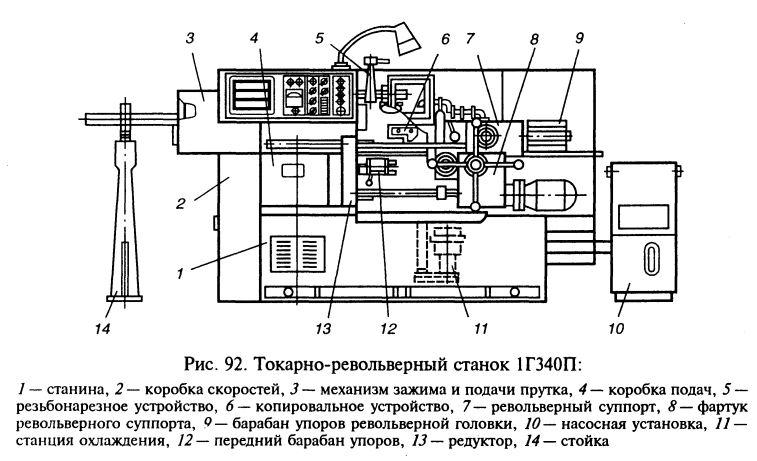

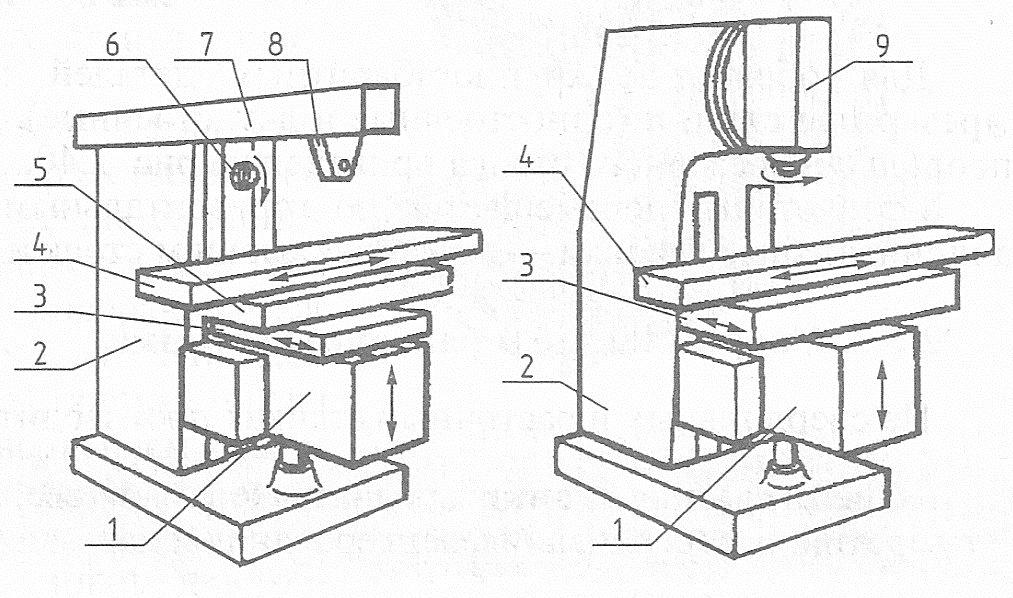

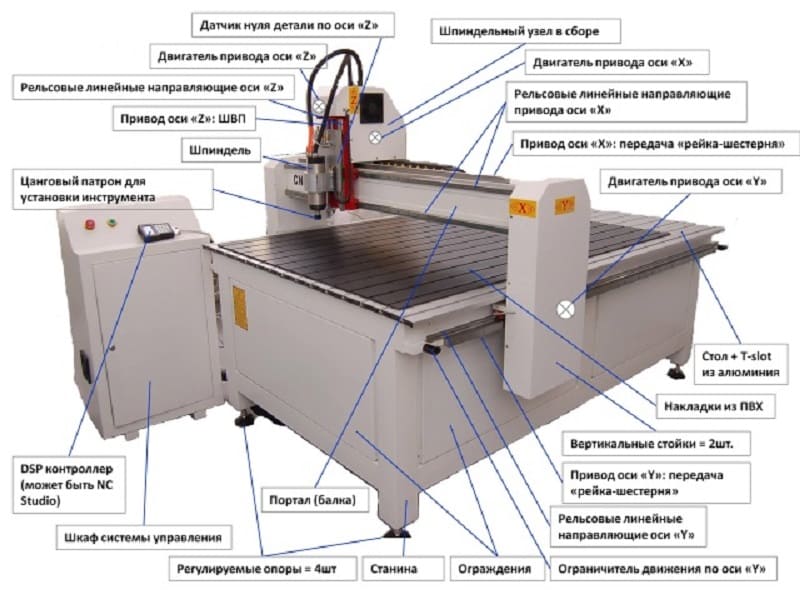

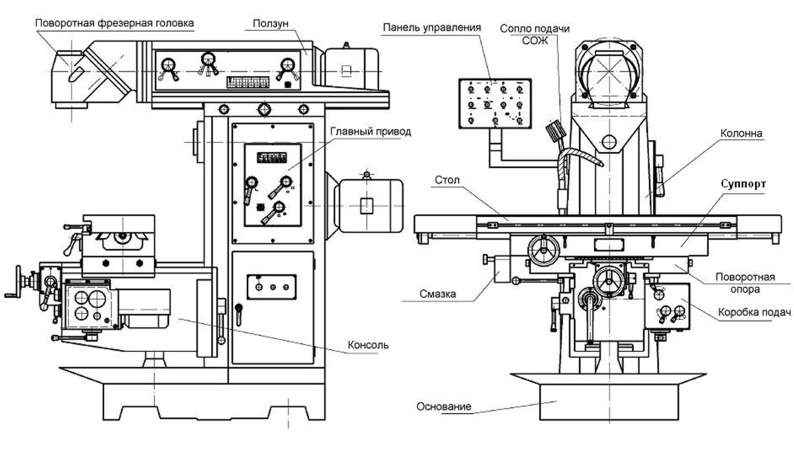

Общие принципы конструкции схожи – у станка имеется массивная станина, источник вращения и передачи крутящего момента (двигатель с приводом), точка (узел) фиксации тела вращения в виде шпинделя с патроном или другим узлом для установки инструмента/заготовки. Конструктивные особенности станков с ЧПУ выражаются в том, что ряд узлов и агрегатов предусмотрен для взаимодействия программной части с функциональной:

- серводвигатели и шаговые двигатели перемещают заготовку, узел со шпинделем и суппорт токарного станка для подачи детали на обработку;

- исполнительные приводы (гидравлические, шаговые) управляют положением поворотного или наклонно-поворотного стола для позиционирования заготовки;

- в многоосевых станках ЧПУ и обрабатывающих центрах предусмотрены механизмы передачи заготовки на другую точку обработки;

- в многофункциональных обрабатывающих центрах отдельная группа механизмов управляет сменой инструмента и шпинделя.

Лазерное раскройное оборудование по устройству и принципу отлично от того, как работает токарный или фрезерный станок ЧПУ. В роли инструмента и оснастки выступает лазерный излучатель, который выставляется в определенную точку и перемещается приводами, включается по команде программного модуля.

Функциональная схема станка ЧПУ с программной и исполнительной частью

С точки зрения функциональности любой станок с ЧПУ представляет собой комплекс из программной, исполнительной и механической частей. Если с механической составляющей все понятно, то принцип и состав модулей программирования, формирования команд и исполнения стоит рассмотреть отдельно.

Любая программа выполняется при условии ее ввода в цифровую часть оборудования и запуска. Для ввода самой программы и связанных с ней данных можно использовать перфоленту (устарело), магнитные носители (устарело), флэш-носитель, программируемый логический контроллер (ПЛК) и ПК через порт RS-232-C. В современных станках для оператора предусмотрен сенсорный дисплей, на котором отображаются заранее прописанные G-кодом команды на выполнение операций.

В современных станках для оператора предусмотрен сенсорный дисплей, на котором отображаются заранее прописанные G-кодом команды на выполнение операций.

Введенные данные после запуска направляются в БУС – блок управления с функциями:

- чтение и расшифровка введенных в виде кода инструкций;

- интерполяция команд – формирование команд, которые передаются на исполнительные механизмы для движения оси инструмента и заготовки;

- отправка команд на исполнительные механизмы и усилители;

- прием, расшифровка и идентификация сведений от датчиков обратной связи, регистрирующих положение и движение (изменение положения) осей приводов.

Программная часть станка с ЧПУ условно “не видит” заготовку и инструмент, она имеет дело с осями и точками, которые отражают положение и размеры детали, положение и смещение рабочего стола и инструмента. Для обозначения осей детали применяются символы X и Y, для шпинделя символ Z.

Сформированные в БУС команды передаются на усилитель и оттуда непосредственно на приводы – шаговые, серводвигатели, гидравлические клапаны. Таким образом настраивается положение рабочего стола, шпинделя, суппорта токарного станка с ЧПУ или лазерной головки раскройного оборудования. Датчики измерительной системы определяют фактическое положение осей и передают данные в БУС, где происходит сопоставление с шаблонными значениями. Таким образом станок с ЧПУ проверяет исполнение команд и фактическое соответствие заданным параметрам.

Исходные данные о заготовке представляются в виде двухмерной или трехмерной модели, которая в процессе цифровой обработки преобразуется в облако точек с определенными координатами и привязкой к осям. Это современный подход, позволяющий работать с графическим представлением процесса без считывания станком бумажного чертежа.

Принципы программирования и взаимодействия со станками ЧПУ

Как и любая компьютерная система, ЧПУ для станка имеет платформу с исходным кодом, чаще всего закрытую для пользователя на уровне оператора, и функциональную надстройку для непосредственного программирования во время настройки и работы станка.

В зависимости от сложности платформы, станка и процесса обработки оператор вводит с помощью кнопок и иконок на дисплее G-коды определенных циклов и операций. Часть процесса обработки иногда называют кадром программы, который может состоять из нескольких действий. G-коды принято относить к одному из процессов обработки, типовых циклов, которые можно применять к любой заготовке, вводя данные осей и координат точек. Различают коды (кадры, операции) фрезерования, точения, сверления, зенкования, резки, штамповки и др.

Каждый цикл процесса – это завешенный кадр программы, составленной из набора последовательно выполняемых команд, прописанных в виде G-кода. Например, если рассмотреть, как работает токарный или фрезерный станок с ЧПУ FANUC, то коды по шагам будут разделены на подготовительные (настроечные) и исполнительные. Операции G00 – G04 позиционируют инструмент, G53 – G59 переключают системы координат. Коды G80 – G84 – циклические команды для сверления и нарезания резьбы на станке с ЧПУ.

Операции G00 – G04 позиционируют инструмент, G53 – G59 переключают системы координат. Коды G80 – G84 – циклические команды для сверления и нарезания резьбы на станке с ЧПУ.

В основе каждого кода и цикла лежит несколько обязательных элементов – задание начальной и конечной точки движения, траектория движения инструмента и заготовки, запуск и остановка шпинделя и пр. Некоторые циклы выполняются с обязательным возвращением в исходную позицию, более сложные программы ЧПУ позволяют считать начальной точкой каждую из пройденных в зависимости от вида процесса (кадра).

У каждого производителя и каждой платформы ЧПУ имеется своя таблица кодов. В большинстве случаев это унифицированные команды, которые можно рассматривать как функциональную надстройку – например, система ЧПУ HAAS может быть установлена как исполнительная надстройка на систему Fanuc со своими G-code для операций и циклов. Производитель токарных и фрезерных станков ЧПУ Siemens применяет собственную систему SINUMERIK с аналогичными кодами на языке G-code.

Подробно писать об устройстве и программировании станков ЧПУ в ознакомительной статье нет смысла, каждый производитель выпускает документацию и присылает свои руководства по эксплуатации. В большинстве случаев оператор станка ЧПУ использует ввод кодов операций (действий) непосредственно с панели управления станка. Программист ЧПУ пишет процессы на ПК или ПЛК, готовые программы загружаются в БУС системы. В основном это нужно для крупных производств. Для небольших предприятий и относительно простых станков с ЧПУ достаточно базового набора кодов.

Эксплуатационные особенности станков с ЧПУ

Не стоит воспринимать станок с ЧПУ как сверхсложное устройство, пригодное только для больших производств. Система числового программного управления может использоваться на уровне мастерской и небольшого цеха, где процесс станочной обработки состоит из повторяющихся рутинных операций. Не менее важна возможность обработки деталей с высокой точностью и повторяемостью, что практически невозможно обеспечить при работе даже самых опытных станочников. При наличии и навыках применения конструкторских и проектировочных платформ класса CAD на ЧПУ можно изготавливать самые сложные профильные детали вплоть до прецизионной обработки металла.

При наличии и навыках применения конструкторских и проектировочных платформ класса CAD на ЧПУ можно изготавливать самые сложные профильные детали вплоть до прецизионной обработки металла.

На уровне эксплуатации в конкретных условиях важно правильно определять задачи и соответствие станка сложности процесса. Производители выпускают несколько видов комплексов ЧПУ с разными уровнями автоматизации:

- станки ЧПУ “Сименс” серии 802 и аналоги других производителей можно настраивать и запускать, пользуясь обычными маховичками или загружая код ЧПУ;

- относительно простые модели станков ЧПУ могут уверенно выполнять токарные и фрезерные операции в трех осях с неподвижным шпинделем, чего вполне достаточно для мелкосерийного производства;

- многоосевые станки для обработки сложных деталей позволяют сократить количество промежуточных операций за счет изменения оси и выноса шпинделя, подвижности поворотных и наклонно-поворотных столов, револьверных патронов и инструментальных колонн;

- обрабатывающие центры (ОЦ) ЧПУ применяются на крупных производствах, так как позволяют провести обработку деталей в несколько проходов разными инструментами с выбранным уровнем точности обработки для каждой операции

В платформах ЧПУ крупных производителей заложена возможность обращения к справочным материалам, выполнения цикла чистовой и черновой обработки, запуска последовательности программных кадров для заранее записанного и сохраненного процесса. Оператору следует с максимальной ответственностью относиться к сообщениям об ошибках, которые выдает информационная система станка при загрузке программы.

Оператору следует с максимальной ответственностью относиться к сообщениям об ошибках, которые выдает информационная система станка при загрузке программы.

Особенности конструкции создают ряд требований к наладке, запуску и обслуживанию станков с ЧПУ:

- особое внимание следует уделять состоянию исполнительных узлов – приводов, направляющих и прочих элементов, от износа которых зависит точность обработки;

- функциональная часть станка обслуживается по отдельному регламенту, разработанному для определенного типа оборудования;

- программное обеспечение станка ЧПУ должно обновляться по мере выхода новых версий, от этого зависит возможность использования системы;

- запчасти и комплектующие для станков ЧПУ должны быть указаны в описании производителя как рекомендованные, особенно важно это для аналогов и реплик от сторонних изготовителей.

При смене программы на сохраненную или запуске нового процесса необходим пробный прогон полного цикла обработки детали, проверка показаний датчиков и анализ выданных сообщений об ошибках.

Возможности и особенности работы на станках ЧПУ на крупном производстве

Компьютерная (цифровая) составляющая станка с ЧПУ позволяет существенно расширить возможности среднего и крупного производства, если интегрировать ее в систему управления и контроля. Существует несколько таких платформ, среди которых стоит выделить отечественную разработку DPA – систему организации производства на уровне участка, цеха, предприятия с оборудованием ЧПУ любого уровня.

Функционал системы DPA позволяет объединить станки и ПК в общую сеть, которая будет собирать данные о работе в реальном времени, формировать отчеты по выбранным периодам и критериям, распределять задания и поддерживать функции доступа специалистов к настройкам оборудования. Объединение DPA со справочной частью станка ЧПУ и устройствами инженеров позволяет вывести производство на уровень системного управления для повышения эффективности и поддержания высокого качества.

Основные узлы металлорежущих станков | Машиностроение

рис. 2.1. Точение цилиндрической поверхности проходным резцом

2.1. Точение цилиндрической поверхности проходным резцом

Металлорежущий станок — машина для размерной обработки заготовок путем снятия стружки при резании лезвийным или абразивным инструментом.

Для получения поверхностей на заготовке режущим инструментом в станках необходимо обеспечить движения инструменту и заготовке, согласованные между собой по определенному закону.

Пример 1. Обработать цилиндрическую поверхность на токарном станке проходным резцом (рис. 2.1). Для этого необходимо организовать два движения: вращение заготовки (В1) и поступательное перемещение резца вдоль оси заготовки (П2).

рис. 2.2. Нарезание резьбы резьбовым резцом

Пример 2.. Нарезать резьбу на токарном станке резьбовым резцом (рис. 2.2).

Для этого необходимо организовать тоже два движения, но взаимосвязанные между собой по определенному закону, а именно, за один оборот заготовки резец требуется переместить вдоль оси заготовки на шаг нарезаемой резьбы, т. е. (В1) и (В1П2).

е. (В1) и (В1П2).

Пример 3. Сверлить спиральным сверлом отверстие на вертикально-сверлильном станке (рис. 2.3).

Для этого необходимо организовать также два движения (В1) и (П2), но оба движения получает инструмент (сверло), где (В1) — вращение сверла, а (П2) — поступательное движение сверла.

рис. 2.3

Все эти движения являются вполне определенными, отвечающими заданному технологическому процессу. Для обеспечения необходимых закономерностей каждого движения устанавливаются характеризующие его параметры и создаются в станке соответствующими механизмами.

Узел 1 — Главный привод станка сообщает движение инструменту или заготовке для осуществления процесса резания с соответствующей скоростью. У подавляющего большинства станков главный привод сообщает вращательное движение шпинделю, в котором закреплен режущий инструмент либо заготовка.

Узел 2 — Привод подачи необходим для перемещения инструмента относительно заготовки для формирования обрабатываемой поверхности.

Узел 3 — Привод позиционирования необходим для перемещения того или иного узла станка из некоторой исходной позиции в другую заданную позицию, например, при последовательной обработке нескольких отверстий или нескольких параллельных плоскостей на одной и той же заготовке. Во многих современных станках с числовым программным управлением (ЧПУ) функции приводов подачи и позиционирования выполняет один общий привод.

Узел 4 — Несущая система станка состоит из последовательного набора соединенных между собой базовых деталей. Соединения мо- гут быть неподвижными (стыки) или подвижными (направляющие). Несущая система обеспечивает правильность взаимного расположения режущего инструмента и заготовки под воздействием силовых и температурных факторов.

Узел 5 — Манипулирующие устройства необходимы для автоматизации различных вспомогательных движений в станке для смены заготовок, их зажима, перемещения или поворота, смены режущих инструментов, удаления стружки и т. п. Современный многооперационный станок имеет набор манипуляторов, транспортеров, поворотных устройств, а в некоторых случаях обслуживается универсальным манипулятором с программным управлением (промышленным роботом).

п. Современный многооперационный станок имеет набор манипуляторов, транспортеров, поворотных устройств, а в некоторых случаях обслуживается универсальным манипулятором с программным управлением (промышленным роботом).

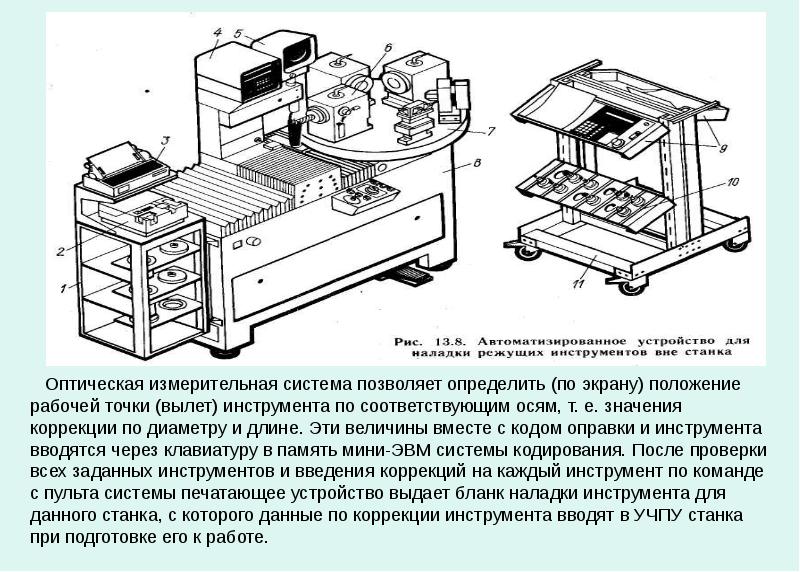

Узел 6 — Контрольные и измерительные устройства необходимы в станке для автоматизации наблюдения за правильностью его работы. С помощью них контролируют состояние наиболее ответственных частей станка, работоспособность режущего инструмента, измеряют размеры заготовки и изделия. При достаточно высоком уровне автоматизации результаты контроля измерения поступают в управляющее устройство, а оттуда в виде управляющих сигналов корректируют положение узлов станка.

Узел 7 — Устройство управления может быть с ручным обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видами станочного оборудования.

Детали и элементы систем станков с ЧПУ

Станки с системой ЧПУ содержат некоторые основные детали и элементы, повышающие эффективность станка. Ранее была опубликована статья о управляющем коде, который необходимо знать перед использованием любого станка с ЧПУ. Мы рассмотрели два кода: G-код и М-код.

Ранее была опубликована статья о управляющем коде, который необходимо знать перед использованием любого станка с ЧПУ. Мы рассмотрели два кода: G-код и М-код.

Сегодня мы рассмотрим основные части станков с ЧПУ и некоторые их элементы.

Содержание

- 1 Детали станков с ЧПУ

- 1,1 Кровать:

- 1.2 Наготка:

- 1.3 Хвост:

- 1,4 Хвостовая уход:

- 1,5 Педали или педали:

- 1,6 Чак:

- 1,7 Панель управления:

- 1,8. Элементы машин CNC

- 2.1 Программа:

- 2.2 Читатель для ленты:

- 2.3 мини-компьютер:

- 2.4 Серворет-системы:

- 2.5. СОЗДАТЕЛЬСТВО CNC:

- 2.6 Присоединяйтесь к нашей новостной рассылке

- 2.7 КНИЧЕСКИЙ СОРИТЕЛЬ!

Детали станков с ЧПУ

Следующие детали представляют различные детали станков с ЧПУ:

Станина:

Эти детали станков с ЧПУ несут всю нагрузку станка, то есть все остальные компоненты устанавливаются на них.

. Компонент станины изготовлен из твердого материала, такого как чугун, потому что в токарных станках с ЧПУ револьверная головка перемещается по ним.

. Компонент станины изготовлен из твердого материала, такого как чугун, потому что в токарных станках с ЧПУ револьверная головка перемещается по ним.Читать: Все, что вам нужно знать о станке с ЧПУ

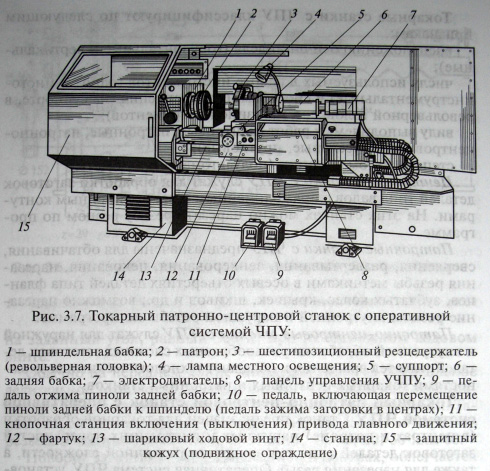

Передняя бабка:

Передняя бабка является одним из основных компонентов токарных станков с ЧПУ, поскольку на ней закреплена заготовка. Токарный станок с ЧПУ оснащен двигателем, который помогает управлять главным шпинделем.

Задняя бабка:

Эта часть токарного станка с ЧПУ обеспечивает дополнительный захват заготовки при выполнении таких операций, как накатка, нарезание резьбы, токарная обработка. Опора предусмотрена на торцевой поверхности заготовки.

Цилиндр задней бабки:

Цилиндр задней бабки помогает центрировать заготовку между передней и задней бабками.

Ножной переключатель или педаль:

Педаль используется для открывания и закрывания патрона при попытке захвата детали, так же как пиноль задней бабки перемещается вперед и назад.

Патрон:

Патрон установлен на главном шпинделе, что дает место для фиксации инструмента.

Панель управления:

Панель управления также является одной из важных частей станков с ЧПУ, которые используются для установки или подачи программы для операции, которая должна выполняться на заготовке. Его также называют мозгом станка с ЧПУ.

Читать: Детали долбежного станка и их функции

Револьверная головка:

В этой части инструмент устанавливается на нее и позволяет оператору работать. Инструментальные револьверные головки различаются по форме и набору инструментов, которые можно с ними использовать.

Теперь давайте обсудим систему станков с ЧПУ!.

Элементы станков с ЧПУ

Нижеследующее представляет элемент системы обработки с ЧПУ:

Программа:

Это компьютерный ввод, который выполняется с помощью клавиатуры при попытке заставить станок выполнить код функционального управления. Этот управляющий код состоит из двух наборов; G-коды и M-коды.

М-коды — это различные машинные команды, которые не управляют движением оси. В то время как G-холод используется для управления определенными движениями машины, такими как движения машины или функции сверления.

М-коды — это различные машинные команды, которые не управляют движением оси. В то время как G-холод используется для управления определенными движениями машины, такими как движения машины или функции сверления.Устройство чтения ленты:

Устройство чтения ленты служит в качестве устройства хранения, где может храниться программа для конкретной операции обработки. Модификацию программы можно легко выполнить, отредактировав существующую программу в соответствии с ее требованиями.

Прочтите: Основные части строгального станка и их функции

Мини-компьютер:

Это основной блок управления станков с ЧПУ. Переводит ввод на язык, понятный компьютеру, чтобы управлять следующей функцией:

- Изменяйте скорость вращения шпинделя соответствующим образом, а также контролируйте направление вращения шпинделя.

- Для запуска и остановки шпинделя станка.

- Для запуска и остановки подачи СОЖ.

- Замените необходимые инструменты в соответствии с требованиями.

- Управление скоростью подачи и

- Для смены заготовки.

Сервосистема:

Сервосистема получает и управляет сигналами от устройств обратной связи и устанавливает мощность в соответствии с частями машины. Сервосистема состоит из следующих частей:

- Серводвигатели

- Устройства обратной связи и

- Шарико-винтовая передача

Станок с ЧПУ:

Станок с ЧПУ представляет собой комплексное оборудование, на котором производится фактический готовый продукт. В нем находятся передняя бабка, задняя бабка, ножной переключатель, револьверная головка и патрон.

Подпишитесь на нашу рассылку новостей

Вот и все для этой статьи «Детали станков с ЧПУ и элементы системы обработки». Надеюсь, вам понравилось чтение, если да, пожалуйста, прокомментируйте и поделитесь с другими студентами. Спасибо!

13 Детали станка с ЧПУ — Блок-схема ЧПУ

Станки с ЧПУ (ЧПУ) представляют собой сложное оборудование, предназначенное для автоматического изготовления деталей из широкого спектра материалов, включая металл, пластик и дерево.

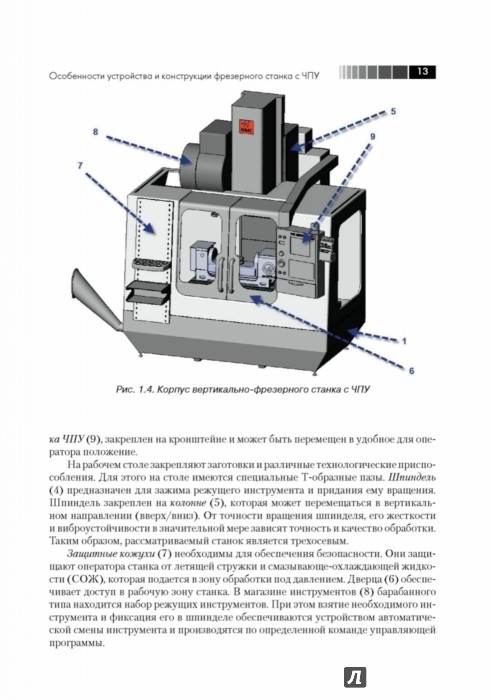

Станки с ЧПУ бывают разных конфигураций, но наиболее распространенными являются фрезерные станки с ЧПУ и токарные станки с ЧПУ. Токарные станки с ЧПУ лучше подходят для обработки цилиндрических деталей, тогда как фрезерные станки можно использовать для обработки плоских, изогнутых или угловых деталей.

Станки с ЧПУ бывают разных конфигураций, но наиболее распространенными являются фрезерные станки с ЧПУ и токарные станки с ЧПУ. Токарные станки с ЧПУ лучше подходят для обработки цилиндрических деталей, тогда как фрезерные станки можно использовать для обработки плоских, изогнутых или угловых деталей.В этой статье будут описаны различные части станка с ЧПУ. Некоторые детали являются общими для токарных и фрезерных станков, например, блок управления, система привода и система обратной связи, в то время как другие относятся к определенному типу станков. Например, задние и передние бабки можно найти только на токарных станках с ЧПУ.

1. Устройство ввода

«Устройство ввода» для станка с ЧПУ — это средство, с помощью которого программы ЧПУ загружаются в станок. Этим устройством ввода может быть клавиатура (для непосредственного ввода команд G-кода), флэш-накопитель USB (для переноса завершенной программы с другого компьютера) или беспроводная связь (если программа должна быть загружена с другого компьютера по локальной сети).

).

).2. Блок управления станком (MCU)

MCU (блок управления станком) представляет собой набор электронных аппаратных и программных средств, которые считывают G-код, предоставленный устройством ввода, и преобразуют его в инструкции, которые могут быть выполнены драйверы инструментов для выполнения желаемых операций обработки. Это один из важнейших компонентов станков с ЧПУ. MCU интерпретирует координаты G-кода в движениях, выполняемых серводвигателями вдоль различных осей станка. Он также интерпретирует информацию от датчиков обратной связи, чтобы гарантировать, что инструмент находится в ожидаемом положении после завершения движения. MCU также управляет устройством смены инструмента и включением охлаждающей жидкости, как указано в G-коде. Типовой блок управления показан на рисунке 1 ниже:

3. Станки

«Станки» — это общий термин, используемый для обозначения любого инструмента, который может выполнять обработку заготовки, обычно режущего инструмента.

Станки принимают разные формы в зависимости от типа станка с ЧПУ. Токарные станки с ЧПУ используют стационарные инструменты и перемещают вращающееся сырье в инструмент для выполнения разрезов. Фрезерные станки с ЧПУ перемещают вращающиеся инструменты в неподвижный материал. Однако более сложные 5-осевые станки могут перемещать как инструмент, так и заготовку, что позволяет создавать более сложные элементы в готовой детали. Станки часто хранятся в «библиотеках инструментов», которые представляют собой стеллажи для хранения всех инструментов, которые могут потребоваться для обработки детали. Устройство смены инструмента автоматически снимает инструмент со шпинделя, помещает его в библиотеку инструментов и устанавливает следующий инструмент. Типичный фрезерный станок с ЧПУ показан на рисунке 2 ниже:

Станки принимают разные формы в зависимости от типа станка с ЧПУ. Токарные станки с ЧПУ используют стационарные инструменты и перемещают вращающееся сырье в инструмент для выполнения разрезов. Фрезерные станки с ЧПУ перемещают вращающиеся инструменты в неподвижный материал. Однако более сложные 5-осевые станки могут перемещать как инструмент, так и заготовку, что позволяет создавать более сложные элементы в готовой детали. Станки часто хранятся в «библиотеках инструментов», которые представляют собой стеллажи для хранения всех инструментов, которые могут потребоваться для обработки детали. Устройство смены инструмента автоматически снимает инструмент со шпинделя, помещает его в библиотеку инструментов и устанавливает следующий инструмент. Типичный фрезерный станок с ЧПУ показан на рисунке 2 ниже:4. Система привода

Система привода относится к двигателям, которые перемещают инструмент вдоль различных осей станка. В случае стандартного фрезерного станка с ЧПУ станина перемещается горизонтально по осям x и y, а режущий инструмент перемещается вверх и вниз по оси z.

В стандартном токарном станке с ЧПУ приводная система перемещает режущий инструмент параллельно оси вращения заготовки. Режущий инструмент перемещается по внешнему диаметру материала вдоль оси вращения заготовки, а не поперек оси вращения. Движение в станке с ЧПУ часто управляется серводвигателями, шарико-винтовыми парами и линейными направляющими. Сервоприводы могут точно перемещать гайку шарико-винтовой передачи для позиционирования различных механических компонентов, таких как станина и шпиндель. Линейные направляющие обеспечивают точное перемещение станины и шпинделя с минимальным люфтом.

В стандартном токарном станке с ЧПУ приводная система перемещает режущий инструмент параллельно оси вращения заготовки. Режущий инструмент перемещается по внешнему диаметру материала вдоль оси вращения заготовки, а не поперек оси вращения. Движение в станке с ЧПУ часто управляется серводвигателями, шарико-винтовыми парами и линейными направляющими. Сервоприводы могут точно перемещать гайку шарико-винтовой передачи для позиционирования различных механических компонентов, таких как станина и шпиндель. Линейные направляющие обеспечивают точное перемещение станины и шпинделя с минимальным люфтом.5. Система обратной связи

Несмотря на точность приводной системы, все же может потребоваться система управления с обратной связью, чтобы после того, как машина перемещает механический компонент в определенное положение, это положение проверялось и, при необходимости корректируется. Положение можно измерить с помощью линейного энкодера или поворотного энкодера, прикрепленного к серводвигателю.

Специальные измерительные инструменты также используются не только для обнуления станка, но и для измерения фактической детали во время обработки, чтобы потенциально отрегулировать параметры обработки в соответствии с размерными требованиями. Типичный измерительный инструмент показан на рисунке 3 ниже:

6. Блок дисплея

Блок дисплея представляет собой экран, на котором отображается важная информация для оператора. Некоторые дисплеи имеют большие экраны с высоким разрешением, которые отображают большое количество информации, в то время как другие имеют небольшие экраны с низким разрешением, на которых отображается только самая необходимая информация. отображается. Блок дисплея показывает, как оператор взаимодействует с различными функциями станка с ЧПУ, такими как ввод G-кода или изменение настроек станка. Блок дисплея также показывает текущее рабочее состояние машины.

7. Станина

На станине станка с ЧПУ размещается сырье. Для закрепления заготовки на месте используются различные зажимные приспособления.

В станине часто есть Т-образные пазы или отверстия, к которым можно прикрепить приспособления. Обычные станки с ЧПУ перемещаются только по горизонтальным осям x и y, но более совершенные 5-осевые станки могут включать вращательные движения по осям x и y. На рис. 4 ниже показана деталь, прикрепленная к станине станка с ЧПУ:

В станине часто есть Т-образные пазы или отверстия, к которым можно прикрепить приспособления. Обычные станки с ЧПУ перемещаются только по горизонтальным осям x и y, но более совершенные 5-осевые станки могут включать вращательные движения по осям x и y. На рис. 4 ниже показана деталь, прикрепленная к станине станка с ЧПУ:В токарном станке с ЧПУ револьверная головка и задняя бабка крепятся к станине, а заготовка крепится к патрону.

8. Передняя бабка

Передняя бабка — это уникальная часть токарного станка, которая содержит главный привод, подшипники и шестерни, необходимые для вращения патрона с требуемой скоростью для обработки. Переднюю бабку можно найти с левой стороны токарного станка с ЧПУ. Передняя бабка обычно закрыта и доступна через съемные смотровые панели.

9. Задняя бабка

Задняя бабка представляет собой компонент токарного станка с ЧПУ, который используется для осевой поддержки длинных цилиндрических заготовок с одной стороны, в то время как патрон поддерживает другую сторону, а также вращает материал.

Без задней бабки силы, создаваемые во время резки, заставят материал отклоняться от фрезы. Сырье центрируется на пиноли задней бабки, которая свободно вращается в задней бабке. Это особенно полезно для резки компонентов, таких как силовые винты или валы. Задняя бабка может перемещаться только вдоль оси z токарного станка, чтобы учесть разную длину исходного материала.

Без задней бабки силы, создаваемые во время резки, заставят материал отклоняться от фрезы. Сырье центрируется на пиноли задней бабки, которая свободно вращается в задней бабке. Это особенно полезно для резки компонентов, таких как силовые винты или валы. Задняя бабка может перемещаться только вдоль оси z токарного станка, чтобы учесть разную длину исходного материала.10. Цилиндр задней бабки

Цилиндр задней бабки расположен в задней бабке, конический конец пиноли коллинеарен оси шпинделя и патрона. При обработке длинного вала в центре конца заготовки часто просверливают глухое отверстие, чтобы в него можно было поместить пиноль для поддержки. Перо имеет только ограниченный диапазон движения. Задняя бабка приближается к детали, затем пиноль приводится в действие пневматическим или гидравлическим давлением, чтобы зафиксировать сырье на месте.

11. Ножной переключатель или педаль

Ножные педали используются для включения и выключения патрона и пиноли задней бабки токарного станка с ЧПУ.

Ножные педали помогают операторам загружать заготовки и выгружать готовые детали из станка. На станках с ЧПУ обычно нет педалей, поскольку детали уже закреплены на станине, и операторам не нужно, чтобы обе руки были свободны при загрузке и выгрузке сырья.

Ножные педали помогают операторам загружать заготовки и выгружать готовые детали из станка. На станках с ЧПУ обычно нет педалей, поскольку детали уже закреплены на станине, и операторам не нужно, чтобы обе руки были свободны при загрузке и выгрузке сырья.12. Патрон

Патрон — это специальная деталь для токарного станка, которая используется для захвата сырья во время его обработки на токарном станке. Он вращается с высокой скоростью шпинделем. Патрон обычно имеет три или четыре захвата с пневматическим или гидравлическим приводом. Захваты трехкулачкового патрона самоцентрирующиеся. Все захваты двигаются радиально одновременно. Захваты четырехкулачковых патронов регулируются индивидуально и не являются самоцентрирующимися. Четырехкулачковые патроны более точны, чем трехкулачковые. Они допускают эксцентричную резку, поскольку их положение можно точно контролировать для учета любых изменений в исходном материале. На рис. 5 ниже показан типичный трехкулачковый патрон:

13.

Панель управления

Панель управленияПанель управления содержит: устройство ввода, дисплей, клавиатуру и другие кнопки управления, помогающие операторам взаимодействовать со станком с ЧПУ. Панель управления часто крепится к станку с ЧПУ с помощью выдвижного рычага, который позволяет оператору расположить экран в удобном месте.

Что такое станок с ЧПУ?

Станок с числовым программным управлением (ЧПУ) — это управляемый компьютером автоматизированный инструмент, который можно использовать для придания формы различным материалам, таким как металл, пластик или дерево, на основе набора инструкций, генерируемых с помощью программного обеспечения CAM (автоматизированное производство). Есть два широко используемых станка с ЧПУ: токарные станки с ЧПУ и фрезерные станки с ЧПУ.

Каковы преимущества использования станка с ЧПУ?

Станки с ЧПУ широко используются в обрабатывающей промышленности благодаря своим многочисленным преимуществам. Станки с ЧПУ могут работать без постоянного участия оператора.

Теоретически они также могут работать круглосуточно и без выходных в сочетании с роботизированными системами для загрузки и разгрузки машин. Станки с ЧПУ имеют воспроизводимую точность, а это означает, что тысячи деталей могут быть изготовлены с минимальным отклонением размеров от детали к детали. Станки с ЧПУ также могут производить детали со сложными характеристиками, которые были бы невозможны на ручных станках.

Теоретически они также могут работать круглосуточно и без выходных в сочетании с роботизированными системами для загрузки и разгрузки машин. Станки с ЧПУ имеют воспроизводимую точность, а это означает, что тысячи деталей могут быть изготовлены с минимальным отклонением размеров от детали к детали. Станки с ЧПУ также могут производить детали со сложными характеристиками, которые были бы невозможны на ручных станках.Каковы недостатки использования станка с ЧПУ?

Несмотря на широкое распространение, станки с ЧПУ имеют некоторые недостатки, которые необходимо учитывать. Станки с ЧПУ — дорогостоящие инструменты. Они стоят значительно дороже, чем ручные машины. Однако у них высокая производительность, а стоимость единицы продукции может быть распределена на достаточный объем продаж, чтобы в значительной степени (или полностью) окупить разницу в первоначальных инвестиционных затратах. Для работы на станках с ЧПУ также требуется дорогостоящая квалифицированная рабочая сила.

При обработке небольших, одноразовых, простых деталей часто дешевле и быстрее использовать ручной станок, поскольку программирование и настройка станка с ЧПУ для нестандартных деталей может оказаться неэкономичным.

При обработке небольших, одноразовых, простых деталей часто дешевле и быстрее использовать ручной станок, поскольку программирование и настройка станка с ЧПУ для нестандартных деталей может оказаться неэкономичным.Как работает станок с ЧПУ?

Станок с ЧПУ работает, автоматически разрезая сырье на основе набора инструкций, предоставляемых оператором, называемых G-кодом. Этот G-код содержит координаты конкретных элементов детали, требуемый инструмент, оптимальные скорости и подачи, а также команды для включения или выключения подачи СОЖ. MCU (блок управления станком) преобразует этот G-код в инструкции для различных серводвигателей и шпинделей, чтобы произвести нужную деталь.

Как модернизировать детали станков с ЧПУ

Коммерческие станки с ЧПУ часто не предназначены для модернизации их основной конструкции или механических компонентов. В связи с этим важно правильно определить станок с ЧПУ как для текущих, так и для будущих требований. Хотя механика станка с ЧПУ не может быть модернизирована, некоторые компоненты, которые можно модернизировать для повышения эффективности, перечислены ниже:

- Станки: Хотя это и не является непосредственным обновлением станка, переход на высококачественные инструменты может значительно улучшить обработку.

эффективность.

эффективность. - Датчик касания: Датчик касания можно использовать для обнуления станка, а также для выполнения некоторых измерений во время обработки, чтобы позволить станку исправить любые несоответствия.

- Библиотека инструментов: Библиотека инструментов — это автоматизированная система хранения, которая используется для хранения ряда инструментов на станке, чтобы их можно было автоматически заменять во время обработки.

- Автоматизация: Одним из наиболее важных обновлений станка с ЧПУ является включение систем автоматизации. Одним из распространенных примеров этого является роботизированная рука, которая используется для загрузки сырья в машину, а затем выгрузки готовой детали после завершения обработки. Это значительно повышает производительность машины.

Прибыльна ли обработка с ЧПУ?

Да, обработка с ЧПУ выгодна. Автоматический характер станка с ЧПУ означает, что многие детали могут быть изготовлены быстро и с меньшими затратами по сравнению с ручной обработкой, особенно при относительно больших объемах производства.

Резюме

В этой статье представлены части станка с ЧПУ, объяснено, что они собой представляют, и рассмотрено назначение каждой из них и принцип их работы. Чтобы узнать больше о станках с ЧПУ, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry.

. Компонент станины изготовлен из твердого материала, такого как чугун, потому что в токарных станках с ЧПУ револьверная головка перемещается по ним.

. Компонент станины изготовлен из твердого материала, такого как чугун, потому что в токарных станках с ЧПУ револьверная головка перемещается по ним.

М-коды — это различные машинные команды, которые не управляют движением оси. В то время как G-холод используется для управления определенными движениями машины, такими как движения машины или функции сверления.

М-коды — это различные машинные команды, которые не управляют движением оси. В то время как G-холод используется для управления определенными движениями машины, такими как движения машины или функции сверления.

Станки с ЧПУ бывают разных конфигураций, но наиболее распространенными являются фрезерные станки с ЧПУ и токарные станки с ЧПУ. Токарные станки с ЧПУ лучше подходят для обработки цилиндрических деталей, тогда как фрезерные станки можно использовать для обработки плоских, изогнутых или угловых деталей.

Станки с ЧПУ бывают разных конфигураций, но наиболее распространенными являются фрезерные станки с ЧПУ и токарные станки с ЧПУ. Токарные станки с ЧПУ лучше подходят для обработки цилиндрических деталей, тогда как фрезерные станки можно использовать для обработки плоских, изогнутых или угловых деталей. ).

). Станки принимают разные формы в зависимости от типа станка с ЧПУ. Токарные станки с ЧПУ используют стационарные инструменты и перемещают вращающееся сырье в инструмент для выполнения разрезов. Фрезерные станки с ЧПУ перемещают вращающиеся инструменты в неподвижный материал. Однако более сложные 5-осевые станки могут перемещать как инструмент, так и заготовку, что позволяет создавать более сложные элементы в готовой детали. Станки часто хранятся в «библиотеках инструментов», которые представляют собой стеллажи для хранения всех инструментов, которые могут потребоваться для обработки детали. Устройство смены инструмента автоматически снимает инструмент со шпинделя, помещает его в библиотеку инструментов и устанавливает следующий инструмент. Типичный фрезерный станок с ЧПУ показан на рисунке 2 ниже:

Станки принимают разные формы в зависимости от типа станка с ЧПУ. Токарные станки с ЧПУ используют стационарные инструменты и перемещают вращающееся сырье в инструмент для выполнения разрезов. Фрезерные станки с ЧПУ перемещают вращающиеся инструменты в неподвижный материал. Однако более сложные 5-осевые станки могут перемещать как инструмент, так и заготовку, что позволяет создавать более сложные элементы в готовой детали. Станки часто хранятся в «библиотеках инструментов», которые представляют собой стеллажи для хранения всех инструментов, которые могут потребоваться для обработки детали. Устройство смены инструмента автоматически снимает инструмент со шпинделя, помещает его в библиотеку инструментов и устанавливает следующий инструмент. Типичный фрезерный станок с ЧПУ показан на рисунке 2 ниже: В стандартном токарном станке с ЧПУ приводная система перемещает режущий инструмент параллельно оси вращения заготовки. Режущий инструмент перемещается по внешнему диаметру материала вдоль оси вращения заготовки, а не поперек оси вращения. Движение в станке с ЧПУ часто управляется серводвигателями, шарико-винтовыми парами и линейными направляющими. Сервоприводы могут точно перемещать гайку шарико-винтовой передачи для позиционирования различных механических компонентов, таких как станина и шпиндель. Линейные направляющие обеспечивают точное перемещение станины и шпинделя с минимальным люфтом.

В стандартном токарном станке с ЧПУ приводная система перемещает режущий инструмент параллельно оси вращения заготовки. Режущий инструмент перемещается по внешнему диаметру материала вдоль оси вращения заготовки, а не поперек оси вращения. Движение в станке с ЧПУ часто управляется серводвигателями, шарико-винтовыми парами и линейными направляющими. Сервоприводы могут точно перемещать гайку шарико-винтовой передачи для позиционирования различных механических компонентов, таких как станина и шпиндель. Линейные направляющие обеспечивают точное перемещение станины и шпинделя с минимальным люфтом.

В станине часто есть Т-образные пазы или отверстия, к которым можно прикрепить приспособления. Обычные станки с ЧПУ перемещаются только по горизонтальным осям x и y, но более совершенные 5-осевые станки могут включать вращательные движения по осям x и y. На рис. 4 ниже показана деталь, прикрепленная к станине станка с ЧПУ:

В станине часто есть Т-образные пазы или отверстия, к которым можно прикрепить приспособления. Обычные станки с ЧПУ перемещаются только по горизонтальным осям x и y, но более совершенные 5-осевые станки могут включать вращательные движения по осям x и y. На рис. 4 ниже показана деталь, прикрепленная к станине станка с ЧПУ: Без задней бабки силы, создаваемые во время резки, заставят материал отклоняться от фрезы. Сырье центрируется на пиноли задней бабки, которая свободно вращается в задней бабке. Это особенно полезно для резки компонентов, таких как силовые винты или валы. Задняя бабка может перемещаться только вдоль оси z токарного станка, чтобы учесть разную длину исходного материала.

Без задней бабки силы, создаваемые во время резки, заставят материал отклоняться от фрезы. Сырье центрируется на пиноли задней бабки, которая свободно вращается в задней бабке. Это особенно полезно для резки компонентов, таких как силовые винты или валы. Задняя бабка может перемещаться только вдоль оси z токарного станка, чтобы учесть разную длину исходного материала. Ножные педали помогают операторам загружать заготовки и выгружать готовые детали из станка. На станках с ЧПУ обычно нет педалей, поскольку детали уже закреплены на станине, и операторам не нужно, чтобы обе руки были свободны при загрузке и выгрузке сырья.

Ножные педали помогают операторам загружать заготовки и выгружать готовые детали из станка. На станках с ЧПУ обычно нет педалей, поскольку детали уже закреплены на станине, и операторам не нужно, чтобы обе руки были свободны при загрузке и выгрузке сырья. Панель управления

Панель управления