Назначение и устройство токарно-винторезного станка ТВ-6

Назначение и устройство токарно-винторезного станка ТВ-618. Назначение и устройство токарно-винторезного станка ТВ-6

В школьных мастерских применяются токарно-винторезные станки, которые предназначены для обработки тел вращения (валов, колец, дисков и др.), нарезания резьбы и сверления осевых отверстий.

В токарно-винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке по дереву и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления.Рис. 61. Виды механических передач, применяемых в токарном станке: а — ременная; б – зубчатая; в — реечная

В передаточном

механизме станка применяются механические передачи: ременная (рис. 61,

а), зубчатая (рис. 61, б), реечная (рис. 61, в). Детали передач,

которые передают движение, называются ведущими (шкив с диаметром

D1

и

зубчатое колесо с числом зубьев

Z1

на рис.

61). Детали, которые воспринимают это движение, называются ведомыми (шкив

с диаметром

D2

и шестерня с числом зубьев

Z2

на рис.

61).

61,

а), зубчатая (рис. 61, б), реечная (рис. 61, в). Детали передач,

которые передают движение, называются ведущими (шкив с диаметром

D1

и

зубчатое колесо с числом зубьев

Z1

на рис.

61). Детали, которые воспринимают это движение, называются ведомыми (шкив

с диаметром

D2

и шестерня с числом зубьев

Z2

на рис.

61).

Важной

характеристикой механических передач является передаточное отношение и.

Оно показывает отношение частоты вращения ведущей детали к частоте вращения

ведомой. Для ременной передачи оно может быть вычислено по формуле: и =

D1

/

D2,

а для

зубчатой передачи – и =

Z1

/

Z2.

Например, при числе зубьев ведущего колеса

Z1

= 40 и

при числе зубьев ведомого колеса

Z2

= 20 получаем: и = 40 / 20 = 2.

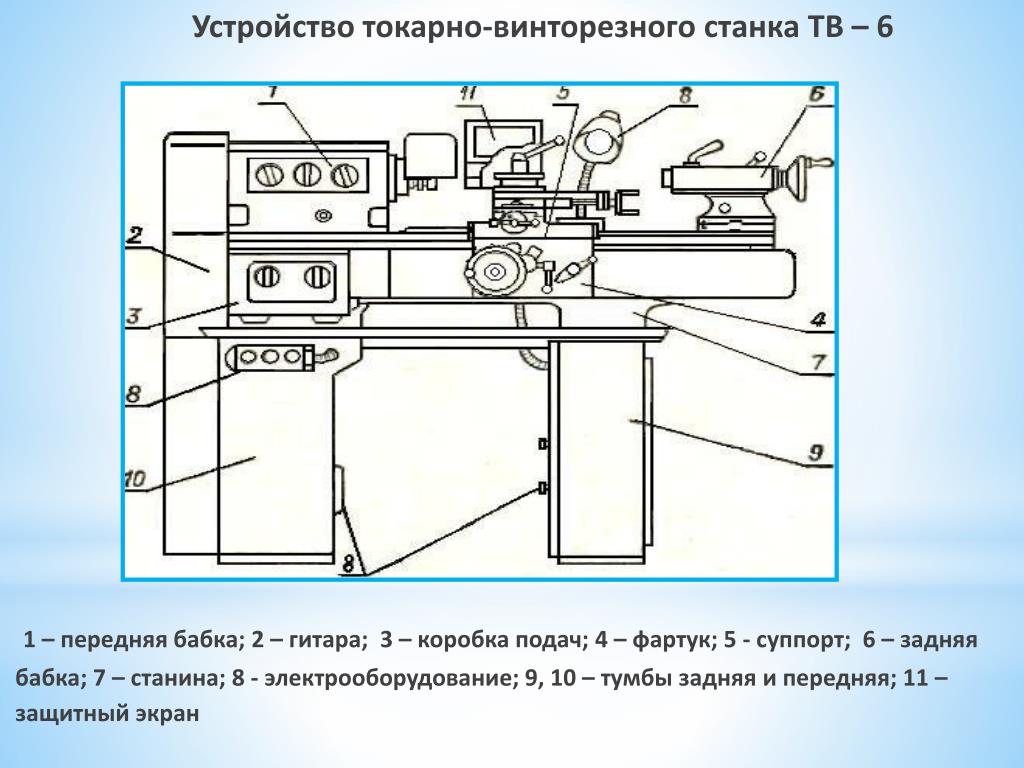

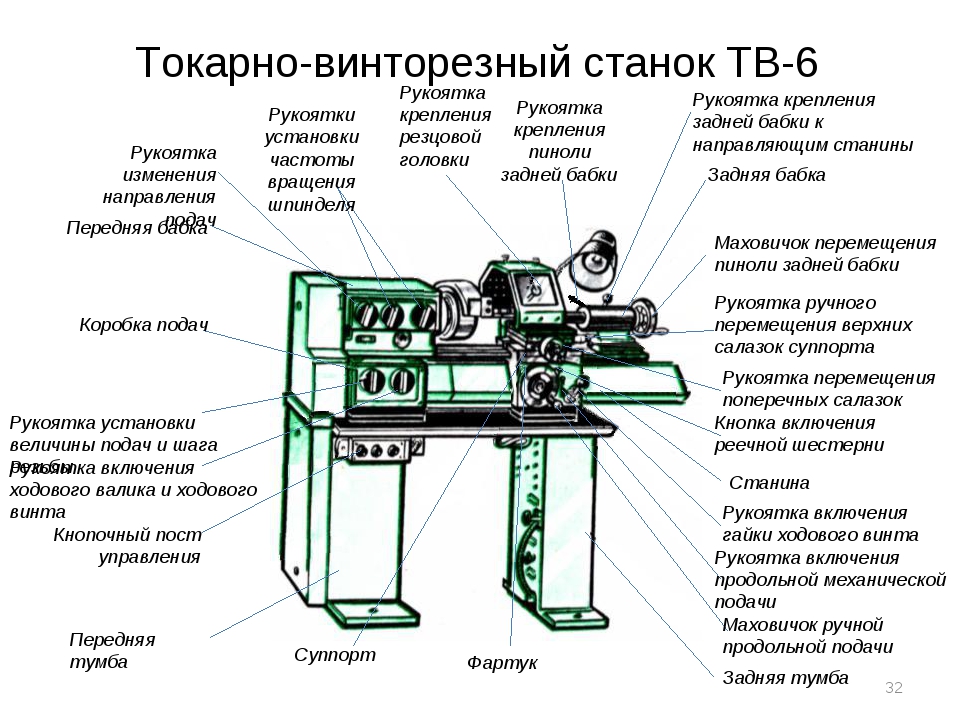

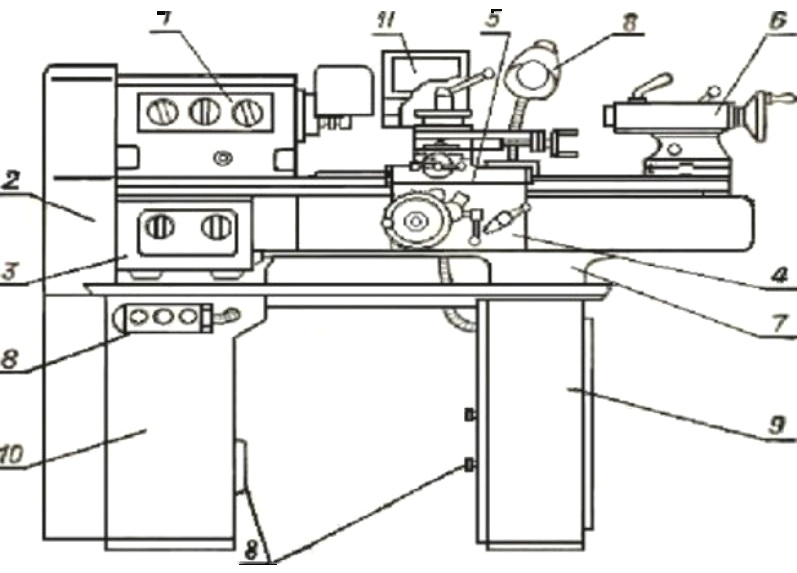

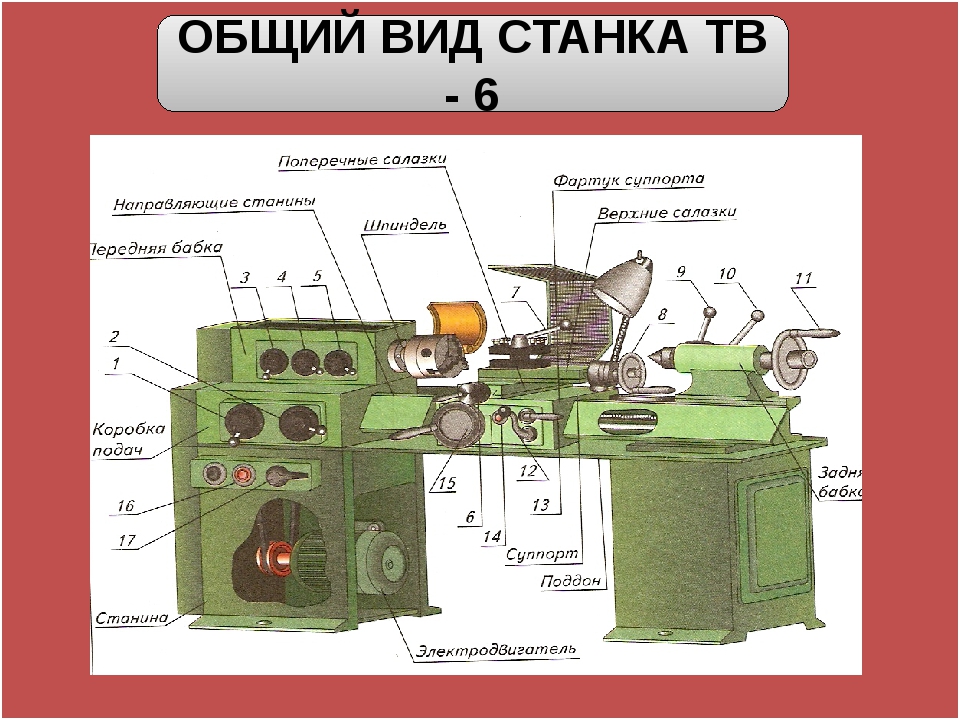

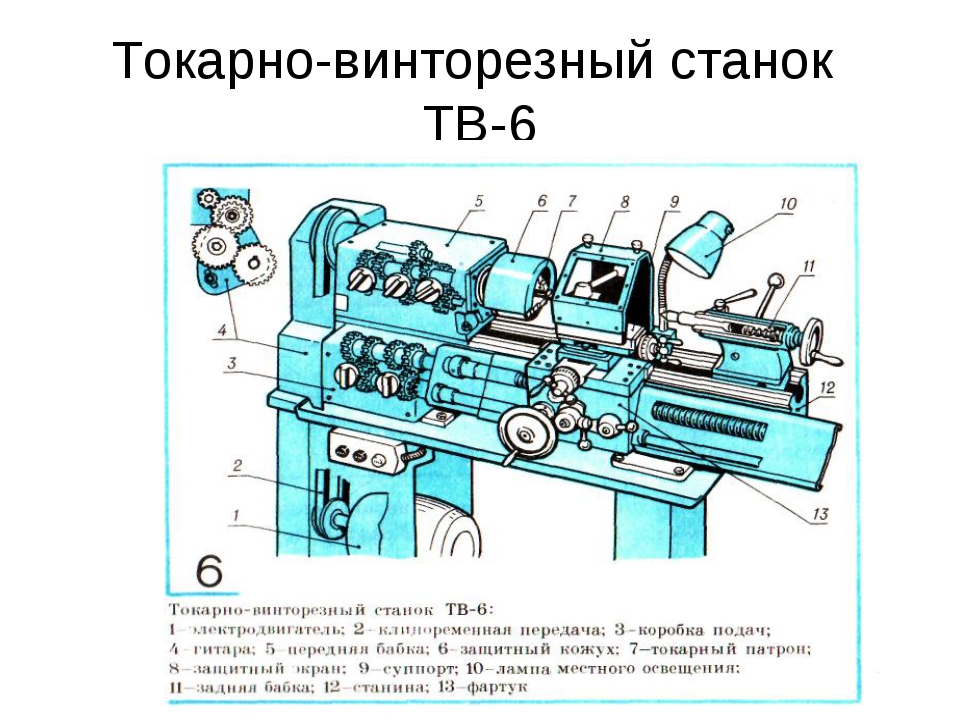

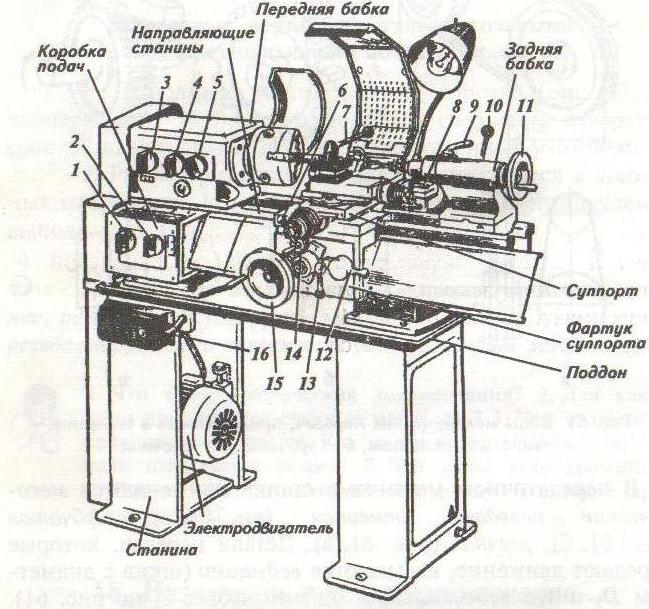

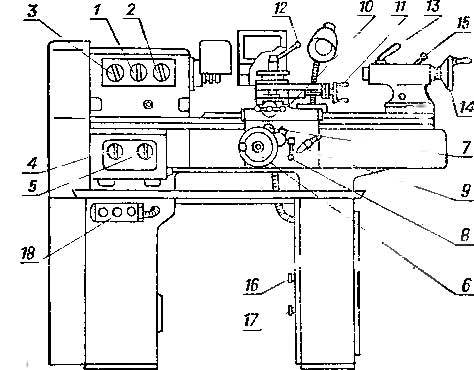

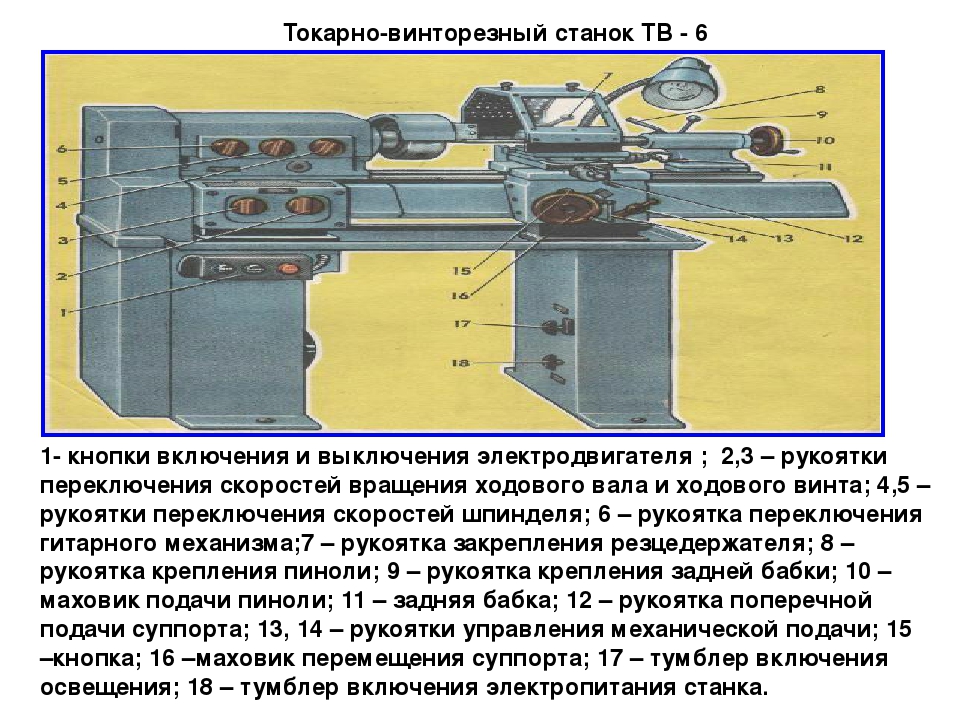

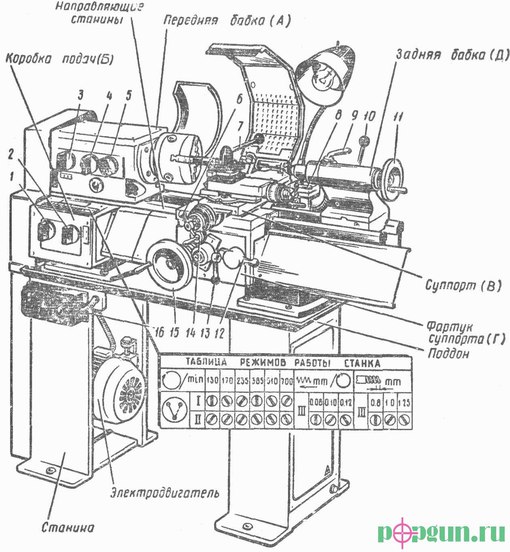

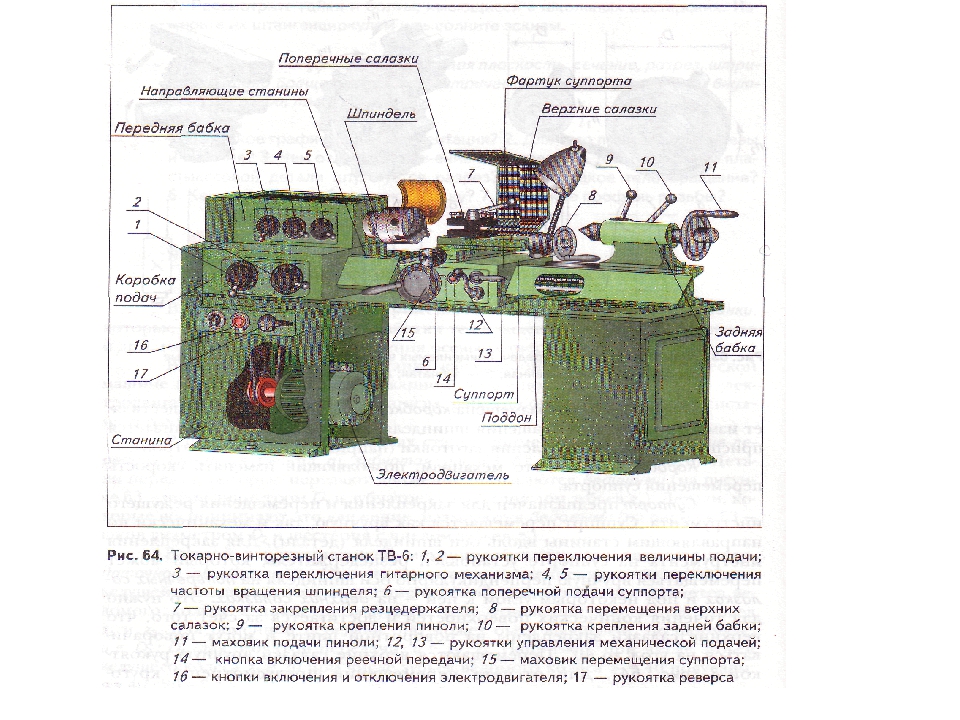

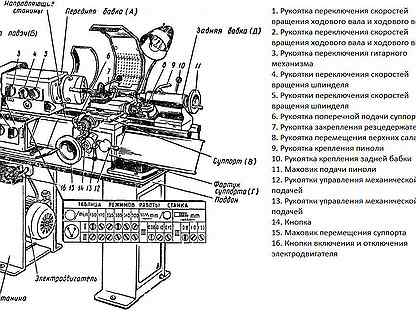

Рис. 62. Токарно-винторезный станок ТВ-6: 1,2 — рукоятки переключения скоростей вращения ходового вала и ходового винта; 3 — рукоятка переключения гитарного механизма; 4, 5 — рукоятки переключения скоростей вращения шпинделя; 6 – рукоятка поперечной подачи суппорта; 7 — рукоятка закрепления резцедержателя; 8 – рукоятка перемещения верхних салазок; 9 – рукоятка крепления пиноли; 10 – рукоятка крепления задней бабки; 11 – маховик подачи пиноли; 12, 13 — рукоятки управления механической подачей; 14 – кнопка; 15 – маховик перемещения суппорта; 16 — кнопки включения и отключения электродвигателя

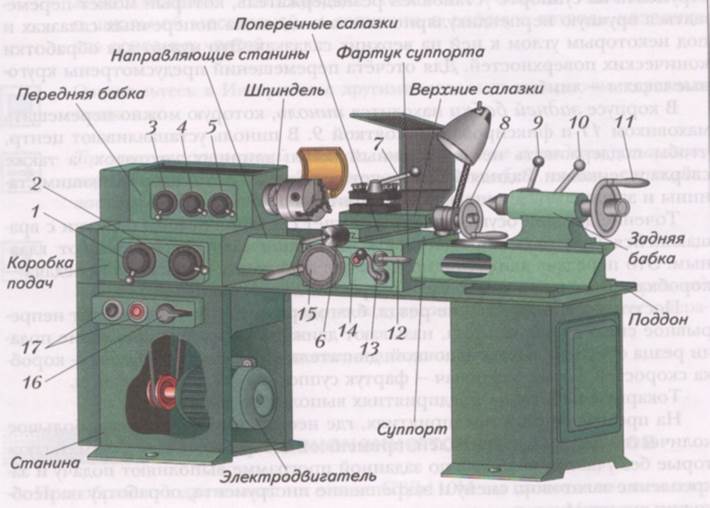

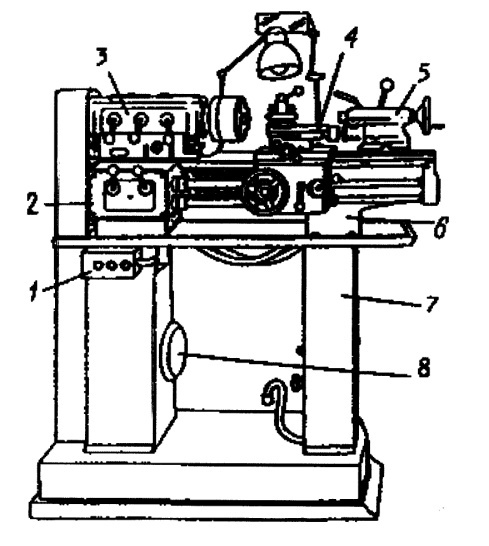

Основанием станка

является станина, установленная на двух тумбах. В левой тумбе находится

электродвигатель. На станине крепятся передняя бабка, задняя бабка и суппорт.

В левой тумбе находится

электродвигатель. На станине крепятся передняя бабка, задняя бабка и суппорт.

В передней бабке размещена коробка скоростей, которая осуществляет изменение частоты вращения ведомого вала. На шпинделе крепится приспособление для крепления заготовки (токарный патрон и др.).

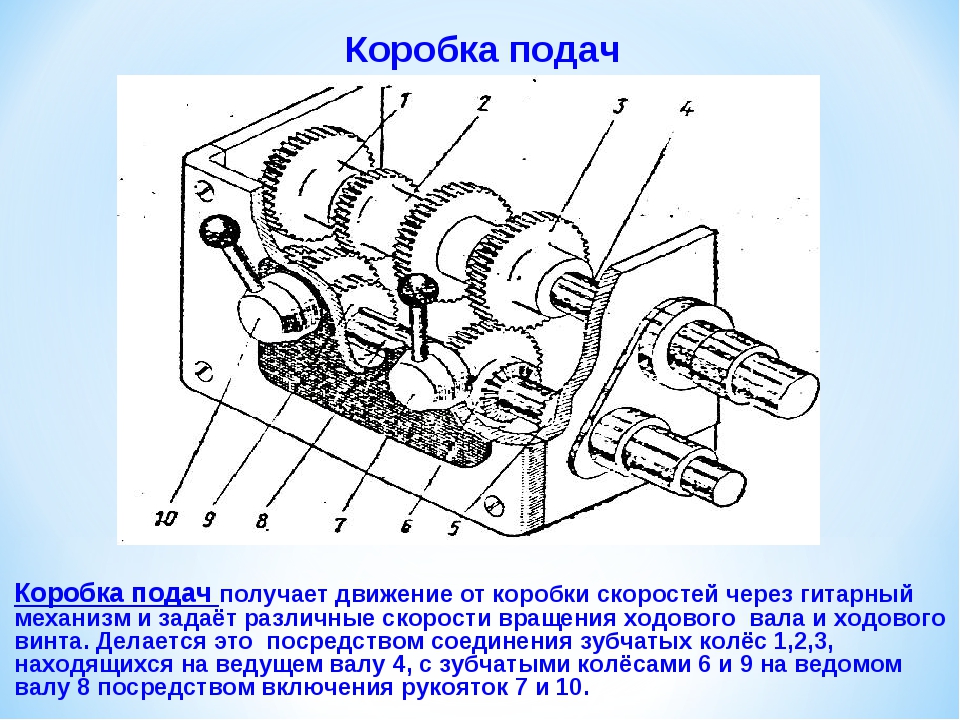

Коробка подач — это механизм, позволяющий изменять скорость перемещения суппорта.

Суппорт предназначен для закрепления и перемещения режущего инструмента или заготовки. Суппорт содержит трое салазок и резцедержатель.

Продольные салазки (каретка) прикреплены к фартуку суппорта и двигаются по направляющим станины механически или вручную с помощью рукоятки 15 (рис. 62).

Поперечные

салазки

перемещаются

вручную рукояткой 6. Верхние салазки закреплены на поворотной плите и

могут поворачиваться на угол до 40° (для точения конических поверхностей).

Перемещаются верхние салазки вручную рукояткой 8. Для отсчета перемещений

предусмотрены специальные устройства — лимбы.

Верхние салазки закреплены на поворотной плите и

могут поворачиваться на угол до 40° (для точения конических поверхностей).

Перемещаются верхние салазки вручную рукояткой 8. Для отсчета перемещений

предусмотрены специальные устройства — лимбы.

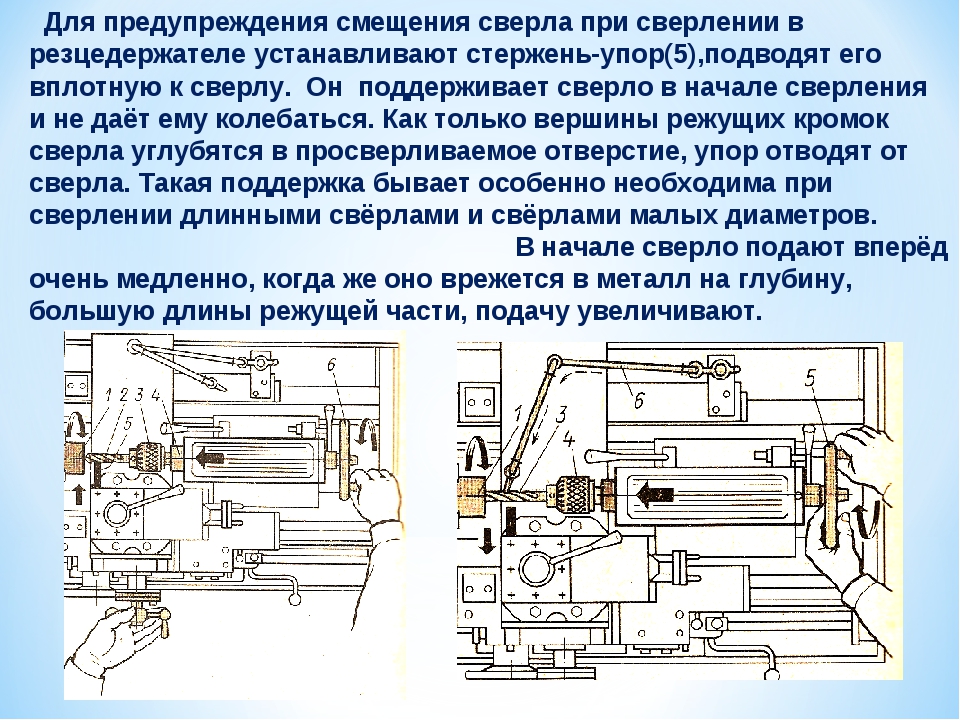

Задняя бабка служит для поддержания конца длинных заготовок при помощи центра, а также для закрепления и подачи сверл и зенковок. Она может перемещаться по направляющим станины и закрепляться неподвижно рукояткой 10. В верхней части корпуса задней бабки находится пиноль, которую можно перемещать маховиком 11 и фиксировать рукояткой 9.

Точение деталей

осуществляется за счет срезания резцом стружки с вращающейся заготовки.

Вращательное движение заготовки называют главным. Главное движение

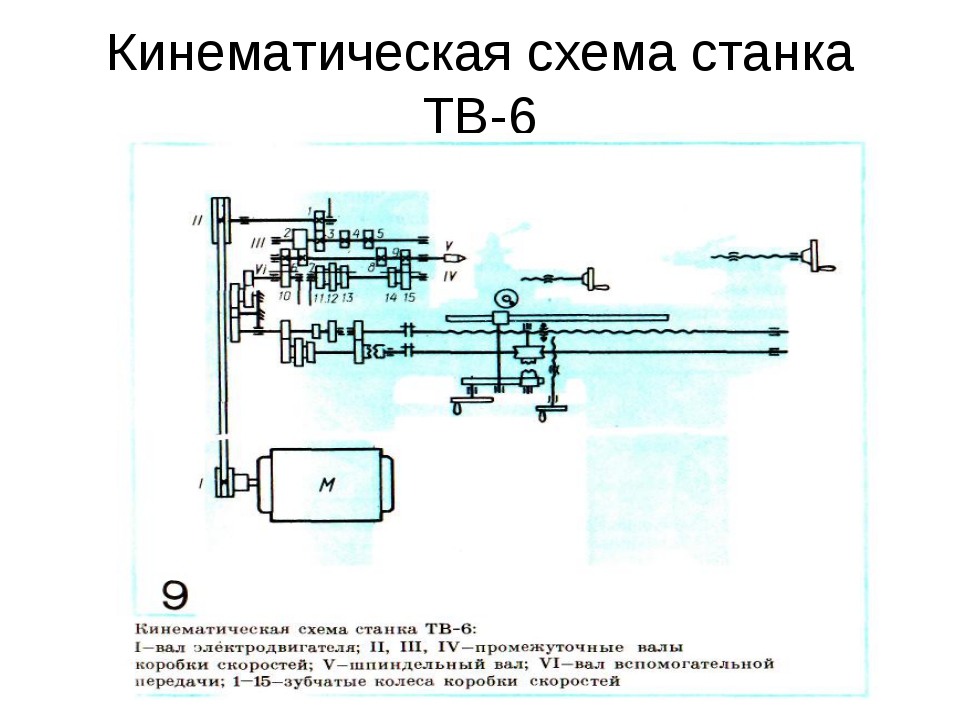

обеспечивается за счет передачи движения по цепочке (рис. 63): двигатель —

ременная передача — коробка скоростей — шпиндель с патроном и заготовкой.

Поступательное движение резца, которое обеспечивает непрерывность снятия слоя металла, называют движением подачи. Движение подачи обеспечивается цепочкой: двигатель — ременная передача — коробка скоростей — коробка подач — фартук суппорта — суппорт с резцом.

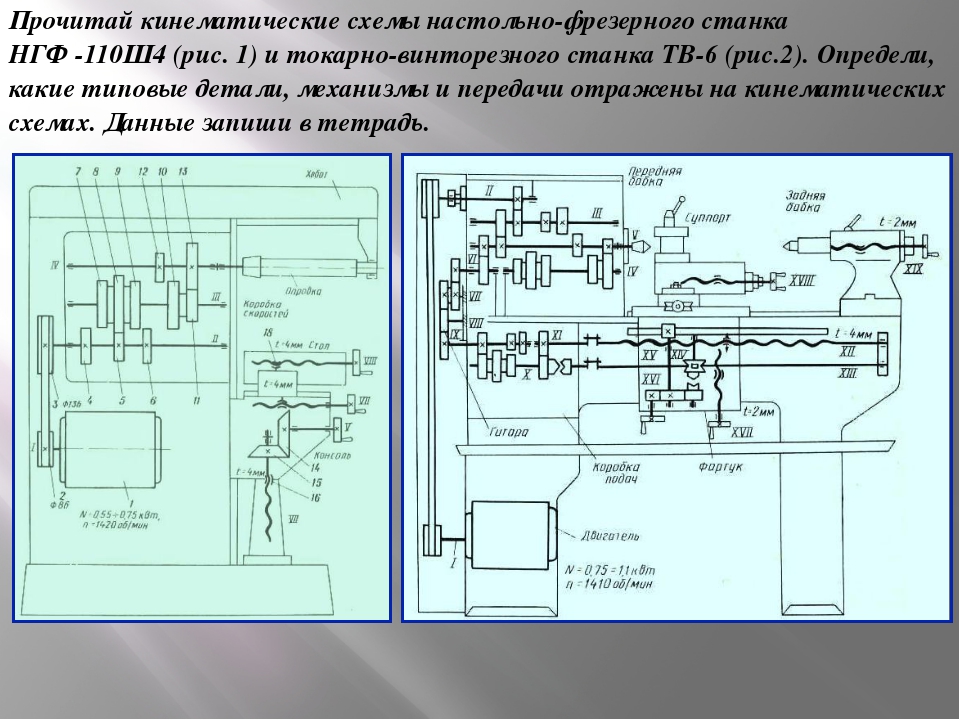

Рис. 63. Кинематическая схема токарно-винторезного станка ТВ-6:

1 – передняя бабка; 2 – суппорт; 3 – задняя бабка; 4 – фартук;

5 — коробка подач; 6 — электродвигатель; 7 — гитара

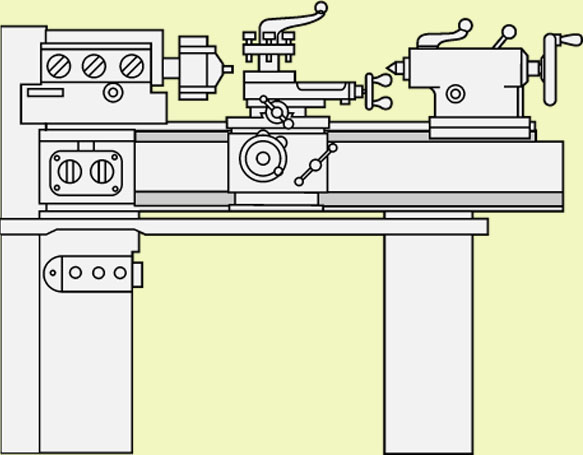

На предприятиях

применяются более сложные токарно-винторезные станки. На таких станках

закрепление заготовок, резцов, перемещение задней бабки выполняются

механическим путем. В массовом производстве, где необходимо изготавливать

большое количество одинаковых деталей, применяют токарные станки-автоматы,

которые без участия человека по заданной программе выполняют подачу и

закрепление заготовок, смену и закрепление инструмента, токарную обработку на

необходимых режимах и др.

Токарные работы на предприятиях выполняют токари. Токарь — одна из наиболее распространенных рабочих профессий по обработке металла. Эта профессия подразделяется на несколько специальностей: токарь, токарь-карусельщик, токарь-револьверщик, токарь-расточник и др. Токарь должен знать устройство станков, основы черчения, назначение и правила применения различных инструментов и приспособлений, уметь пользоваться контрольно-измерительными приборами, разбираться в свойствах металлов и сплавов и др.

Практическая работа

Ознакомление с устройством токарно-винторезного у станка ТВ-6

1. Осмотрите токарно-винторезный станок и назовите его основные части.

2. Рассмотрите

кинематическую схему токарно-винторезного станка ТВ-6 (рис. 63) и разберитесь,

каким образом передается от электродвигателя главное движение заготовке и

движение подачи инструменту.

63) и разберитесь,

каким образом передается от электродвигателя главное движение заготовке и

движение подачи инструменту.

3. Изобразите в рабочей тетради кинематическую схему одной из частей станка (по указанию учителя).

Новые термины: Токарно-винторезный станок, механические передача (ременная, зубчатая, реечная), ведущее и ведомое звено передачи, передаточное отношение, станина, передняя бабка, коробка скоростей, коробка подач, суппорт, лимб, задняя бабка, главное движение, движение подачи, токарь.

Вопросы и задания

1. Назовите виды механических передач.

2. Что такое ведущее звено передачи? Ведомое?

3. Что называется передаточным отношением механической передачи?

4. Укажите

назначение токарно-винторезного станка и назовите операции, выполняемые на нем.

Укажите

назначение токарно-винторезного станка и назовите операции, выполняемые на нем.

5. В чем сходство токарно-винторезного станка и токарного станка для обработки древесины?

6. Почему токарный станок относится к технологическим машинам?

7. Что такое главное движение и движение подачи?

Сайт управляется системой uCozНазначение и устройство токарно-винторезного станка ТВ

Инфоурок › Технология ›Презентации›Назначение и устройство токарно-винторезного станка ТВ – 6 (7 класс)Скрыть

Описание презентации по отдельным слайдам:

1 слайд Описание слайда:НАЗНАЧЕНИЕ И УСТРОЙСТВО ТОКАРНО – ВИНТОРЕЗНОГО СТАНКА ТВ – 6 Выполнил учитель технологии 1 – ой категории Ларин Валерий Иванович

2 слайд Токарно – винторезные станки предназначены для обработки тел вращения путем снятия слоя токарным резцом. ОСНОВНЫЕ ЧАСТИ СТАНКА ЭЛЕКТРО- ДВИГАТЕЛЬ РАБОЧИЙ ОРГАН (ШПИНДЕЛЬ) ПЕРЕДАТОЧ. МЕХАНИЗМ СИСТЕМА УПРАВЛЕ- НИЯ

ОСНОВНЫЕ ЧАСТИ СТАНКА ЭЛЕКТРО- ДВИГАТЕЛЬ РАБОЧИЙ ОРГАН (ШПИНДЕЛЬ) ПЕРЕДАТОЧ. МЕХАНИЗМ СИСТЕМА УПРАВЛЕ- НИЯ

ВИДЫ ПЕРЕДАЧ СТАНКА РЕМЕННАЯ ЗУБЧАТАЯ РЕЕЧНАЯ

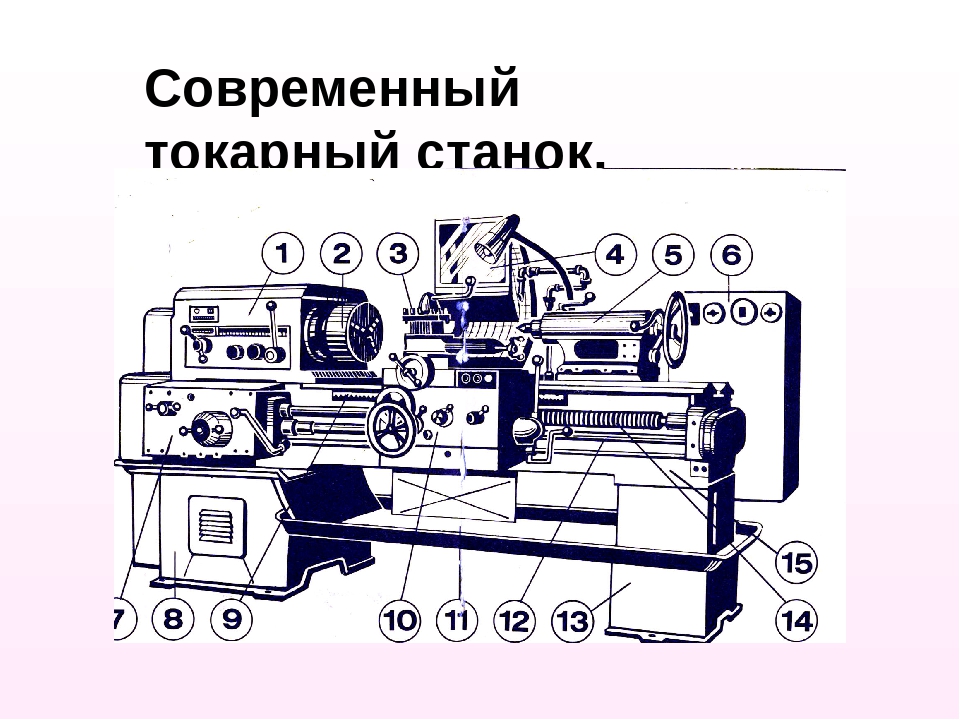

4 слайд Описание слайда:ОБЩИЙ ВИД СТАНКА ТВ – 6

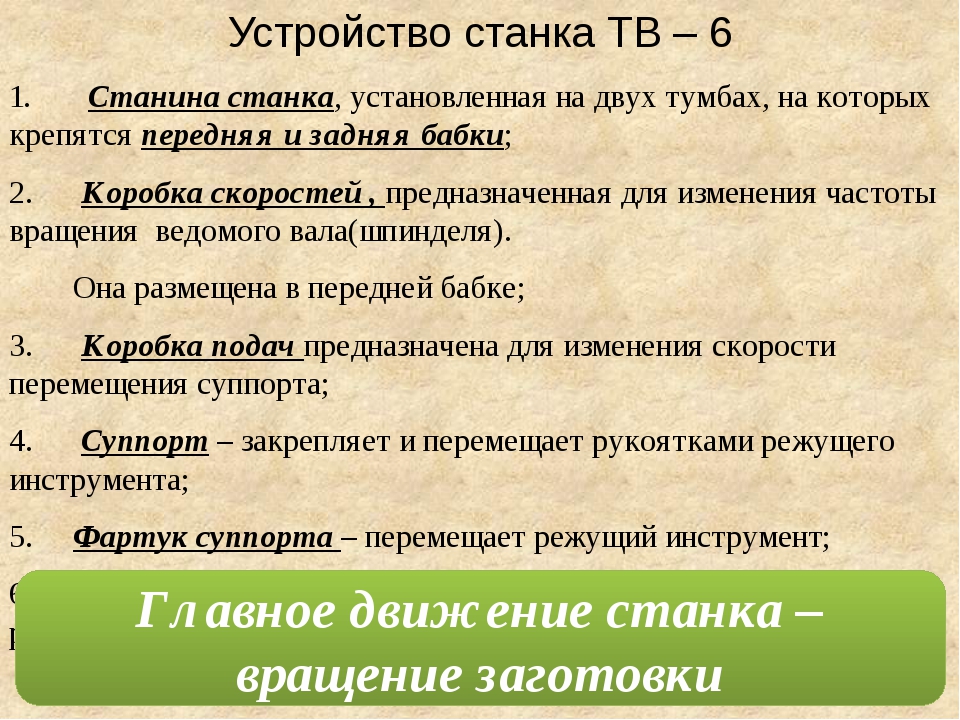

5 слайд Описание слайда: Устройство станка ТВ – 6 1. Станина станка, установленная на двух тумбах, на которых крепятся передняя и задняя бабки; 2. Коробка скоростей , предназначенная для изменения частоты вращения ведомого вала(шпинделя). Она размещена в передней бабке; 3. Коробка подач предназначена для изменения скорости перемещения суппорта; 4. Суппорт – закрепляет и перемещает рукоятками режущего инструмента; 5. Фартук суппорта – перемещает режущий инструмент; 6. Задняя бабка служит для закрепления длинных заготовок и режущих инструментов. Главное движение станка – вращение заготовки 6 слайд Описание слайда:

Суппорт – закрепляет и перемещает рукоятками режущего инструмента; 5. Фартук суппорта – перемещает режущий инструмент; 6. Задняя бабка служит для закрепления длинных заготовок и режущих инструментов. Главное движение станка – вращение заготовки 6 слайд Описание слайда:Вращение заготовки осуществляется по цепи: Двигатель ременная передача коробка скоростей шпиндель с патроном и заготовкой Подача движения резца осуществляется по цепи: Двигатель ременная передача коробка скоростей коробка подач подача фартука суппорта суппорт с резцом

Желаю всем успехов !

Курс повышения квалификации

Курс профессиональной переподготовки

Учитель технологии

Курс повышения квалификации

Найдите материал к любому уроку,

указав свой предмет (категорию), класс, учебник и тему:

Выберите категорию:

Все категорииАлгебраАнглийский языкАстрономияБиологияВнеурочная деятельностьВсеобщая историяГеографияГеометрияДиректору, завучуДоп.

Выберите класс: Все классыДошкольники1 класс2 класс3 класс4 класс5 класс6 класс7 класс8 класс9 класс10 класс11 класс

Выберите учебник: Все учебники

Выберите тему: Все темы

также Вы можете выбрать тип материала:

Общая информация

Номер материала: ДБ-138251

Похожие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

Устройство токарно винторезного станка ТВ6 .

Здравствуйте, ребята!!!

Здравствуйте, ребята!!!Меня зовут Шахов Павел Дмитриевич.

Цель нашего урока ознакомление с устройством токарно- винторезного станка ТВ6 и ознакомится с приемами работы на станке.

Ребята, кому- нибудь приходилось ли работать на станке ТВ6?Более подробно вам поможет рассмотреть эту тему несколько сайтов.

А так же устройством станка ТВ6 и приемами работы на нем Вы можете ознакомиться в разработанной мною:Вики статьеС устройством токарно-винторезного станка ТВ6 нам также поможет познакомиться приготовленная мной презентация :Устройство токарно-винторезного станка ТВ6

Устройство токарно-винторезного станка ТВ6

А этот видео- ролик поможет подробнее узнать о станке ТВ6:

токарно винторезный станок тв6

youtube.com/embed/49BM6VwPjUc?rel=0&wmode=opaque” frameborder=”0″ allowfullscreen=”true”>

Теперь ознакомимся с правилами безопасности, так как работа на станке является травмоопасной !

Техника безопасности

Техника безопасности

Вы так же можете посмотреть аналогичные станки в этой презентации:Слайд-шоу Веб-альбомов Picasa

Для укрепления знаний пройдите эти задания:

Токарно винторезный станок тв6

Токарно винторезный станок тв6

А теперь пройдите ,пожалуйста тест:Форма “Таблица Google”

Форма “Таблица Google”

На этом урок заканчивается,

надеюсь вы узнали много полезного и

интересного!

Приглашаю вас принять участие в блогеДо встречи!

Автор урока: Павел Шахов КГПИ ФТиП 552″Б” группа.

Предмет изучения, класс:”” 7класс.

Название урока: Устройство токарно винторезного станка ТВ6

Литература: Технология. Трудовое обучение учащихся 7 класса (вариант для мальчиков) под редакцией В.Д. Симоменко. –

Источники:

Назначение и устройства токарно-винторезного станка ТВ-6

Назначение и устройство токарно-винторезного станка ТВ-6Составил учитель технологии Алексеенко Федор Леонидович

Саверловский филиал МБОУ «Репинская СОШ»

7 класс

Цель урока:

изучить конструкцию станка; назначение основных узлов; режущий и мерительный инструменты, приспособления, используемые при обработке заготовок на станке; параметры режима резания; виды заготовок; конструкционный материал для изготовления инструмента; приемы работы на токарно-винторезном станке модели ТВ-6.

История развития

Простейшие токарные станки были известны еще в глубокой древности. Эти станки были весьма примитивны по конструкции: заготовка вращалась от ножного привода, а режущий инструмент (тип современного долота) приходилось держать в руках. Работа на таких станках была непроизводительной, утомительной и неточной

Эти станки были весьма примитивны по конструкции: заготовка вращалась от ножного привода, а режущий инструмент (тип современного долота) приходилось держать в руках. Работа на таких станках была непроизводительной, утомительной и неточной

- Развитие машиностроения

- Значительно ближе к современным станкам токарные станки, изготовлявшиеся в середине прошлого столетия. Эти станки уже имели переднюю бабку со ступенчатым шкивом, позволявшим изменять число оборотов обрабатываемых деталей. Суппорт перемещался при помощи ходового винта и сменных зубчатых колес.

- Позднее на токарных станках со ступенчато-шкивным приводом для изменения скорости перемещения суппорта стали применять коробку подач; помимо ходового винта, стали применять и ходовой вал.

- В начале XX в. с изобретением быстрорежущей стали появляются относительно быстроходные и мощные (по тому времени) токарные станки с приводом от трансмиссии Бурное развитие отечественного станкостроения началось у нас после Великой Октябрьской социалистической революции.

- Современные токарные станки выпускаются с индивидуальным электрическим приводом; универсальные токарно-винторезные станки оборудованы коробкой скоростей, обеспечивающей быстрое изменение чисел оборотов обрабатываемой детали, и более совершенной коробкой подач.

- .

Назначение токарно-винторезного станка .

Токарно-винторезные станки предназначены для обработки тел вращения (валов, колец, дисков и др.), нарезания резьбы и сверления и обработки отверстий. В токарно-винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке по дереву и др.), есть элек- тродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления. В передаточных механизмах станка применяются механические пе- редачи: ременная , зубчатая , реечная . Дета- ли передач, которые передают движение, называются ведущими. Детали, которые воспринимают это движение, называются ведомыми.

Металлорежущий станок — это технологическая машина, предназначенная для обработки материалов резанием с целью получения деталей заданной формы и размеров (с требуемыми точностью и качеством обработанной поверхности).![]()

На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущий станок» является условным.

Металлорежущий станок, машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом .

Правила техники безопасности:

1. До начало работы необходимо:

– надеть спец. Одежду, рукава застегнуть.

– состояние инструментов, работать можно только с инструментом, прочно закрепленным на гладких, без заусенцев и трещин ручках.– проверить наличие щетки-сметки, совка для стружки.

2. Во время работы:

– надежно закрепить инструменты только по прямому назначению.

– следует использовать обрабатываемую заготовку.

3. По окончанию работы необходимо:

– тщательно убрать рабочее место

– уложить инструменты, заготовки и материалы в соответствующие места.

Закрепление пройденной темы.

Вопросы к классу

1. из каких частей состоит ТВ – 6 ?

2. основанием станка является?

3. какое движение является главным?

Токарный станок ТВ-6 – технические характеристики, устройство

Токарный станок ТВ-6, выпуск которого наладили в 80-х годах прошлого века на Ростовском заводе учебного станочного оборудования, был специально разработан для того, чтобы проводить на нем обучение азам профессии токаря. Устройством данной модели традиционно оснащали мастерские школ и специальных учебных учреждений.

Учебный токарно-винторезный станок ТВ-6

Сведения о производителе учебного токарно-винторезного станка ТВ-6

Производитель токарно-винторезного станка модели ТВ-6 — Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6М

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно - ТВ-7

— станок токарно-винторезный учебный Ø 220, РМЦ 330 мм - ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

ТВ-6 (ТВ6) станок токарно-винторезный учебный.

Назначение, область применения

Назначение, область примененияШкольный токарно-винторезный станок ТВ-6 является заменил модель ТВ-4

. (Смотрите статью

Школьные токарные станки

) и был заменен на более совершенную модель

ТВ-6М.

Станок ТВ-6 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Принцип работы и особенности конструкции станка

Учебный токарно-винторезный станк ТВ-6, несмотря на упрощенную конструкцию, имеет все узлы «взрослого» токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6 имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6 имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6 — Ø100 мм.

Привод станка осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

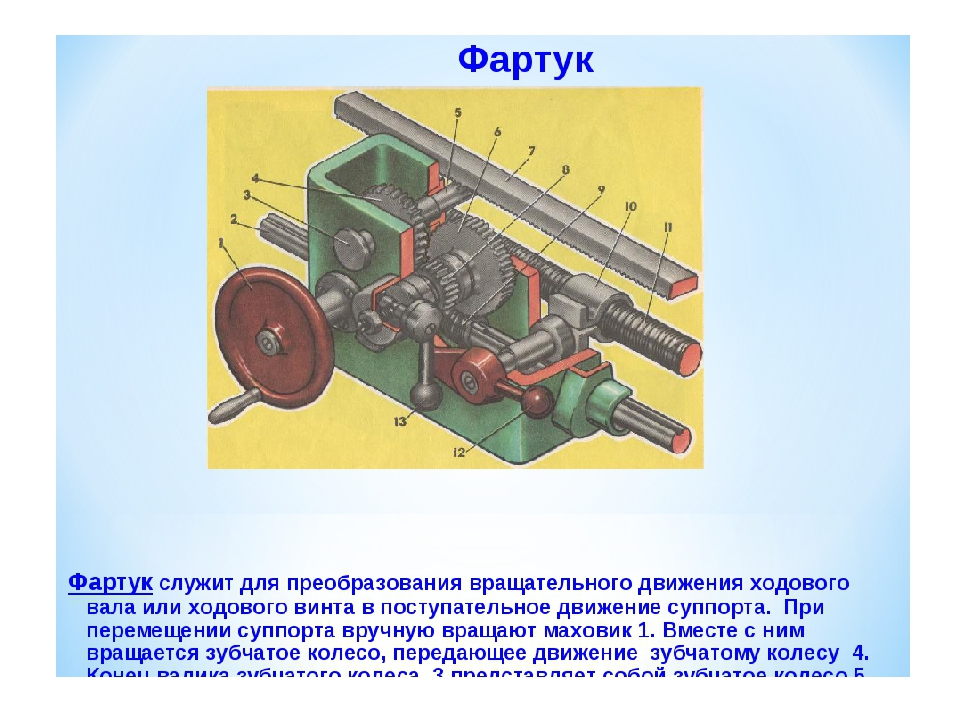

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6 не предусмотрено.

Смазка коробки скоростей — разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач — фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Использование устройства

Хоть данное оборудование для точения, соответственно с описанием, и считается учебным, посредством него возможно достигать отличной точности и осуществлять довольно непростые токарные процедуры. Ввиду этого эти станки часто покупают владельцы домашних мастерских.

Ввиду этого эти станки часто покупают владельцы домашних мастерских.

В приводе устройства применяются клиноременные передачи. Нужно следить за тем, чтобы ремни были постоянно натянуты. Это даст возможность максимально задействовать мощность привода, намного увеличить эксплуатационный период передачи. Если ремни слабо натянуты, их можно отрегулировать. Для этого необходимо немного открутить гайки, которые соединяют салазки с мотором, установить нужное натяжение (десять килограмм на 1 ветку ремня клина).

Довольно часто в ТВ-6 возникает неполадка, заключающаяся в вибрировании шпиндельного элемента. Она может появиться из-за того, что соединяющие винты ослабли. Если вы подтянули гайки шпинделя, а вибрирование продолжается, значит, сломались подшипники.

Если в подшипниках появились промежутки, избавиться от них возможно, отшлифовав торцевые части колец компенсации или отрегулировав гайки. Устранить данными методами возможно только маленькие промежутки, относящиеся к радиальному/осевому типу.

ТВ-6, как и всякий иной станок, нужно регулярно технически обслуживать и ремонтировать. Лишь в этом случае он проработает долгий срок, даст возможность обрабатывать заготовки с высокой точностью.

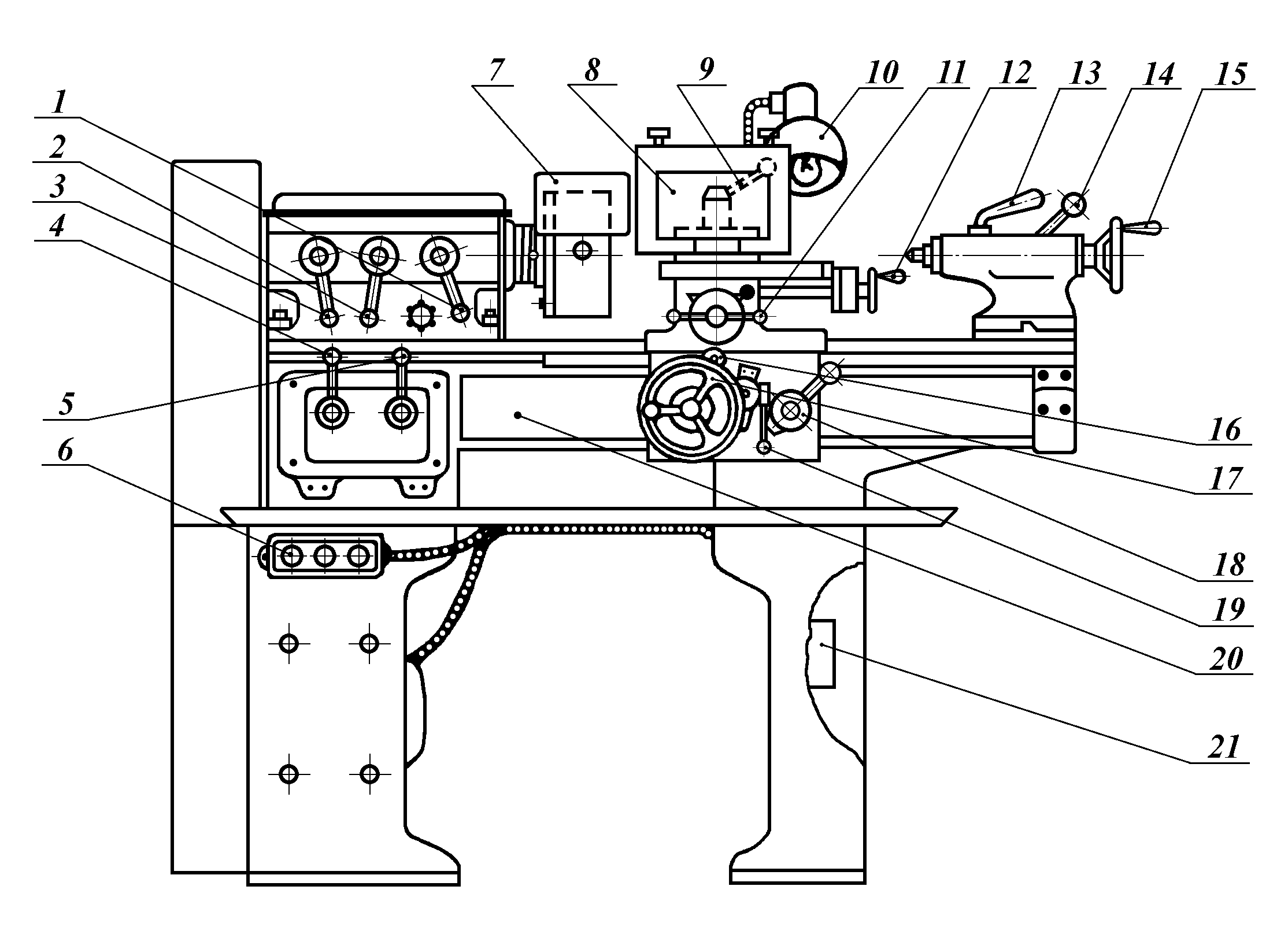

Расположение составных частей токарно-винторезного станка ТВ6

Расположение составных частей токарно-винторезного станка ТВ6

Спецификация составных частей токарно-винторезного станка ТВ6

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения гитарного механизма

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятка поперечной подачи суппорта

- Рукоятка закрепления резцедержателя

- Рукоятка перемещения верхних салазок

- Рукоятка крепления пиноли

- Рукоятка крепления задней бабки

- Маховик подачи пиноли

- Рукоятки управления механической подачей

- Рукоятки управления механической подачей

- Кнопка

- Маховик перемещения суппорта

- Кнопки включения и отключения электродвигателя

Конструктивные элементы

Агрегат имеет классическую компоновку, свойственную данному типу оборудования. К основным элементам можно причислить:

К основным элементам можно причислить:

- Переднюю и заднюю бабку.

- Коробку подач.

- Несущую станину.

- Сменную гитару.

- С защитным кожухом и экраном.

- Устройство, регулирующее подачу смазывающих веществ.

- Наличие фартука.

Каждый элемент расположен на своем обычном месте, определенные части можно заменять и сменять при обслуживании.

Расположение органов управления токарно-винторезным станком ТВ-6

Расположение органов управления токарно-винторезным станком ТВ-6

Спецификация органов управления токарно-винторезного станка ТВ-6

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валик

- Реверсивная кнопка включения и остановки станка

- Ограждение к патрону

- Защитный экран

- Рукоятка крепления резцовой головки

- Светильник местного освещения К-1М

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка перемещения верхних (резцовых) салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Маховик ручного перемещения продольной каретки

- Рукоятка включения гайки ходового винта

- Рукоятка включения предельной механической подачи

- Ограждение щитка для ходового винта и вала

- Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.

041-84

041-84

Фартук

Фартук необходим для подачи суппорта от ходового валика (винта) механическим или ручным способом. Если необходимо выполнить подачу вручную, следует вращать маховик, который расположен на валу-шестерне. Последний смыкается с шестерней, которая находится на валике реечного зубчатого колеса.

Червяк, соединенный при помощи скользящей шпонки с валиком, обеспечивает механическую подачу. Он передает движение на червячную шестерню. От нее по следующему зубчатому колесу и кулачковой муфте движение передается реечной шестерне. Кулачковая муфта соединена с рукоятью, поворот которой приводит к механической подаче.

Схема кинематическая токарно-винторезного станка ТВ-6

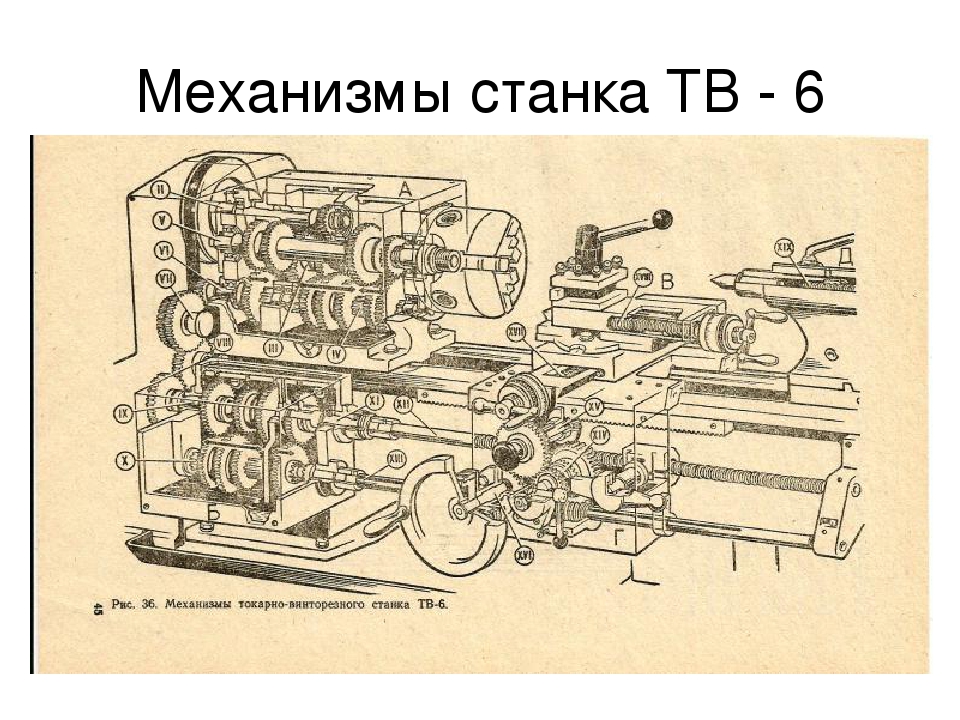

Механизмы токарно-винторезного станка ТВ-6

Кинематическая схема токарно-винторезного станка ТВ-6

Отзывы

Токарный станок ТВ-6 — прекрасный представитель времен Советского Союза. Изготовленный в восьмидесятых прошлого века, он встречается до сих пор. И отказываться от него многие пользователи не собираются. Это надежный, долговечный станок, качественно выполняющий свои функции.

И отказываться от него многие пользователи не собираются. Это надежный, долговечный станок, качественно выполняющий свои функции.

Решаясь на покупку данной модели токарного станка, опытные пользователи советуют ответить для себя на два главных вопроса:

- Какая точность нужна.

- Какие виды работ планируется выполнять на станке.

Конечно же, современные импортные аналоги обходят станок ТВ-6 по точности. Но если нужно снять более толстый слой металла, то равных «школьнику» не найти.

Что касается второго вопроса, то не все работы станок способен выполнить. К примеру, как отмечают некоторые из пользователей, на станке не удалось заточить трубу для резцов. Для расширения функциональных возможностей понадобится набор сменных шестеренок, которые необходимы для нарезания резьбы с помощью резца. Они позволят изменить при необходимости размер шага.

Из недостатков можно назвать то, что станок работает от электрической сети с напряжением 380 В. Если дома нет силовой линии, то аппарат нужно переделывать под 220 В. Еще один минус данного токарного станка – во время работы он очень громко шумит. Но с другой стороны, если установить его на своем частном дворе, то никаких проблем с этим не будет.

Если дома нет силовой линии, то аппарат нужно переделывать под 220 В. Еще один минус данного токарного станка – во время работы он очень громко шумит. Но с другой стороны, если установить его на своем частном дворе, то никаких проблем с этим не будет.

Как видно, отечественный токарный станок для работы с металлом ТВ-6, который производился с целью обучения токарному мастерству, нашел свое применение и в быту. Им пользуются многие любители изготовить своими руками полезные самоделки. Это надежный, долговечный агрегат, который даже спустя почти четыре десятилетия пользуется спросом.

Токарный станок ТВ-6: технические характеристики

Содержание статьи:

Для формирования навыков работы на токарном оборудовании выпускаются специальные учебные станки. Одной из них является модель ТВ-6, которая пришла на замену ТВ-4. Разработкой и производством этих агрегатов занимался завод «Учебное оборудование», г. Ростов-на-Дону.

Конструкция и описание компонентов станка

Внешний вид

Определяющим качеством учебного оборудования является простота эксплуатации, настройки и работа. Именно поэтому токарно-винторезный станок марки ТВ-6 имеет стандартную компоновку. Это позволит освоиться на первом этапе обучения, и в дальнейшем применить навыки работы на оборудовании подобного типа.

Именно поэтому токарно-винторезный станок марки ТВ-6 имеет стандартную компоновку. Это позволит освоиться на первом этапе обучения, и в дальнейшем применить навыки работы на оборудовании подобного типа.

Основное предназначение станка — выполнения токарных операций различного типа. С его помощью можно осуществлять обработку заготовок цилиндрической и конической формы, подрезание торцов и формирование резьбы. В последнем случае возможно изготовление метрической резьбы.

Станок не рассчитан для эксплуатации в массовом или мелкосерийном производстве. Поэтому его параметры отличаются в худшую сторону по сравнению с профессиональным оборудованием этого типа.

Основные компоненты и эксплуатационные характеристики, которыми обладает токарный станок тв-6:

- передняя и задняя тумбы. Предназначены для установки элементов станка. Имеют п-образную форму, изготовлены из сварных листов металла. Для улучшения грузоподъемности в конструкцию добавлены дополнительные ребра жесткости;

- станина.

На ней крепится электродвигатель, передняя и задняя шпиндельные бабки и каретка. Отполированные направляющие необходимы для перемещения салазок;

На ней крепится электродвигатель, передняя и задняя шпиндельные бабки и каретка. Отполированные направляющие необходимы для перемещения салазок; - передняя и задняя бабки. С помощью передней бабки происходит фиксация заготовки, а также передача вращающего момента от коробки передач. Задняя необходима для закрепления детали;

- коробки скоростей и передач. Они служат для изменения характеристик — количества оборотов и скорости.

Управление параметрами станка происходит механическим способом. Для этого в каждом блоке есть определенный набор рычагов и переключателей. Передаточное соотношение для станка составляет ¼.

В отличие от профессионального оборудования в механизме коробки передач не предусмотрена возможность замены шестерней. Поэтому передаточное отношение в нем постоянно. Это нужно учитывать при выборе режимов работы.

Технические и эксплуатационные параметры

Устройство станка

Специфика токарно-винтового станка по металлу серии ТВ-6 заключается в относительной простоте эксплуатации и настройке основных параметров. Для выполнения этой работы необходимо детально изучить паспорт оборудования, ознакомиться с его техническими характеристиками.

Для выполнения этой работы необходимо детально изучить паспорт оборудования, ознакомиться с его техническими характеристиками.

Несмотря на то что токарно-винторезный станок ТВ-6 напольный, его масса составляет всего 300 кг. Это обусловлено материалом изготовления передней и задней тумбы. В отличие от профессионального оборудования они сделаны не из чугуна, а стальных листов. Габариты станка равны 110*47*11 см. Т.е. он свободно поместится даже в небольшом по объему помещении.

Согласно паспортным данным на станке можно осуществлять обработку деталей диаметром не более 20 см. Если же они закреплены над суппортом, то максимальный размер равен 8 см. Допустимая длина заготовки составляет 35 см. При этом длина обтачивания равна 30 см. Размеры резцедержателя составляют 12*12 мм.

Кроме этих параметров следует учитывать такие технические характеристики станка ТВ6:

- максимальный диаметр прутка, проходящего через шпиндель, не может превышать 12 мм;

- количество частот обратного и прямого вращения шпинделя – 6;

- пределы частот вращения – от 130 до 700 об/мин;

- смещение суппорта возможно на расстояние не более 30 см;

- максимальное поперечное перемещение суппорта — 10 см;

- резцовые салазки могут смещаться на 8,5 см;

- поворот механизма крепления резца — ±45°;

- суппорт имеет 3 продольные подачи;

- возможно перемещение пиноли задней бабки на 8,5 см.

В качестве привода в станке ТВ-6 используется электродвигатель мощностью 1,1 кВт.

В конструкции есть местное освещение. Лампа располагается на гибкой колонне, что дает возможность изменять угол освещения обрабатываемой детали.

Перед началом эксплуатации станка необходимо выполнить его установку. Оборудование монтируется на платформу, изготовленную из деревянных брусков или бетонной стяжки. В конструкции предусмотрены регулируемые ножки для выставления уровня.

Перед подключением к электросети необходимо проверить ее максимальную нагрузку, которая не должна быть меньше мощности электрооборудования. Обязательно обустраивается контур заземления. Дополнительно к зональному освещению устанавливают светильники.

Для ознакомления с работой станка рекомендуется посмотреть видеоматериал:

Назначение и устройство токарно-винторезного станка ТВ-6

Устройство и назначение станка ТВ-6 (передняя бабка, задняя бабка, суппорт, коробка передач, коробка скоростей)

Просмотр содержимого документа

«Назначение и устройство токарно-винторезного станка ТВ-6»

«Назначение и устройство токарно – винторезного станка ТВ-6» урок технологии в 7 классе

токарно-винторезные станки

В школьных мастерских применяются токарно-винторезные станки, которые предназначены для обработки тел вращения (валов, колец, дисков и др. ), нарезания резьбы и сверления осевых отверстий.

), нарезания резьбы и сверления осевых отверстий.

В токарно – винторезном станке, как в любой другой технологической машине (сверлильном станке, токарном станке по дереву и др.), есть электродвигатель, передаточный механизм, рабочий орган (шпиндель) и система управления

В передаточном механизме станка применяются механические передачи: ременная, зубчатая, реечная .

общий вид школьного токарно – винторезного станка ТВ-6

Суппорт предназначен для закрепления и перемещения режущего инструмента или заготовки. Суппорт содержит трое салазок и резцедержатель.

Задняя бабка служит для поддержания конца длинных заготовок при помощи центра, а также для закрепления и подачи сверл и зенковок.

Главное движение обеспечивается за счет передачи движения по цепочке: двигатель- ременная передача- коробка скоростей- шпиндель с патроном и заготовкой.

Правила техники безопасности

- До начала работы необходимо:

- надеть спец.

одежду; рукава застегнуть.

одежду; рукава застегнуть. - проверить наличие и состояние инструментов, работать можно только с инструментом, прочно закрепленным на гладких, без заусенцев и трещин ручках.

- проверить наличие щетки-сметки, совка для стружки.

- 2. Во время работы:

- следует использовать инструменты только по прямому назначению.

- надежно закрепить обрабатываемую заготовку.

- 3. По окончанию работы необходимо:

- тщательно убрать рабочее место

- уложить инструменты, заготовки и материалы в соответствующие места.

Практическая работа «Ознакомление с устройством токарно-винторезного станка»

Цель: изучение устройства станка.

Оборудование: станок ТВ-6.

Задание:

- Найдите на станке ТВ-6 его основные узлы, назовите их.

- Заполните в рабочей тетради таблицу.

Механизмы станка т-6

Нарезание резьбы на токарном станке – Производственные процессы 4-5

После завершения этого раздела вы сможете:

• Определить глубину подачи.

• Опишите, как нарезать правильную нить.

• Объясните, как рассчитать шаг, глубину и малый диаметр, ширину плоскости.

• Опишите, как установить правильные обороты.

• Опишите, как правильно настроить быструю коробку передач.

• Опишите, как установить правильный составной упор.

• Опишите, как установить правильную насадку.

• Опишите, как установить нулевое значение для комбинированной и поперечной подачи на обоих дисках.

• Опишите операцию заправки резьбы.

• Опишите расширение.

• Опишите, как заточить насадку.

Нарезание резьбы на токарном станке – это процесс, при котором на заготовке образуется винтовой гребень равномерного сечения. Это выполняется путем выполнения последовательных резов с помощью резьбонарезного инструмента той же формы, что и требуемая форма резьбы.

Практическое упражнение:

1.Для этого практического упражнения на нарезание резьбы вам понадобится кусок круглого материала, обращенный к наружному диаметру протектора.

2. С помощью отрезного инструмента или специального шлифованного инструмента сделайте поднутрение протектора, равное его глубине плюс 0,005 дюйма.

3. Формула ниже даст вам единую глубину для выполнения унифицированных потоков:

d = P x 0,750

Где d = одинарная глубина

P = Шаг

n = Количество витков на дюйм (TPI)

Глубина подачи =.75 / п

Чтобы нарезать правильную резьбу на токарном станке, необходимо сначала произвести расчеты, чтобы резьба имела надлежащие размеры. Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Пример: Рассчитайте шаг, глубину, малый диаметр и ширину фаски для резьбы NC ¾-10.

P = 1 / n = 1/10 = 0,100 дюйма

Глубина = 0,7500 x шаг = 0,7500 x 0,100 = 0,0750 дюйма

Minor Диаметр = Большой диаметр – (D + D) =.750 – (0,075 + 0,075) = 0,600 дюйма

Ширина плоскости = P / 8 = (1/8) x (1/10) = 0,0125 дюйма

Порядок нарезания резьбы:

1. Установите скорость примерно на четверть скорости вращения.

Установите скорость примерно на четверть скорости вращения.

2. Установите быстродействующий редуктор на требуемый шаг резьбы. (Число ниток на дюйм)

Рисунок 1. Схема резьбы и подачи

Рисунок 2. Настройка коробки передач

3. Установите составной упор на 29 градусов вправо для правой резьбы.

Рисунок 3. 29 градусов

4. Установите насадку для нарезания резьбы на 60 градусов и установите высоту по центру токарного станка.

Рис. 4. Инструмент для нарезания резьбы под 60 градусов

5. Установите насадку под прямым углом к работе с помощью резьбового калибра.

Рис. 5. Использование центровочного калибра для позиционирования инструмента для обработки резьбы

6. Нанесите компоновочный раствор на место, на которое будет нарезана резьба.

Рисунок 6. Схема

7. Переместите резьбонарезной инструмент вверх к детали, используя смесь и поперечную подачу.Установите микрометр на ноль на обоих дисках.

Рисунок 7. Составная фигура 8. Поперечная подача

8. Переместите поперечную подачу на задний инструмент от работы, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

Рис. 9. Конец детали и поперечная подача до нуля

9. Используя только составной микрометр, введите от 0,001 до 0,002 дюйма.

Рисунок 10: Комбинированная подача, 0,002 дюйма

10. Включите токарный станок и затяните полугайку.

Рисунок 11: Рычаг включения / выключения и полугайка

11. Сделайте царапину на детали без смазочно-охлаждающей жидкости. Освободите половину гайки в конце пропила, остановите токарный станок и вытащите инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Рисунок 12. Исходное положение

12. С помощью измерителя шага винта или линейки проверьте шаг резьбы. (Число ниток на дюйм)

Рисунок 13. Измеритель шага винта Рисунок 14. Измеритель шага винта (10)

13. Подайте пасту от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину резания до 0,001–0,002 дюйма.

Подайте пасту от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину резания до 0,001–0,002 дюйма.

14. Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от чистовой глубины.

Рисунок 15. Операция заправки резьбы

15. Проверьте размер с помощью микрометра для винтовой резьбы, калибратора или трехпроводной системы.

Рисунок 16. Трехпроводное измерение

16. Снимите фаску с конца резьбы, чтобы защитить его от повреждений.

Разверткииспользуются для быстрой и точной обработки просверленных отверстий или отверстий до отверстия заданного размера, а также для получения хорошего качества поверхности. Расширение может выполняться после того, как отверстие было просверлено или просверлено до конечного размера в пределах 0,005-0,015 дюйма, поскольку развертка не предназначена для удаления большого количества материала.

Заготовка устанавливается в патрон на шпинделе передней бабки, а развертка поддерживается задней бабкой.

Скорость токарного станка для машинного развёртывания должна быть примерно 1/2 скорости, используемой для сверления.

Развертка ручной разверткой

Отверстие, которое необходимо развернуть вручную, должно быть в пределах 0,005 дюйма от требуемого конечного размера.

Заготовка устанавливается на шпиндель передней бабки в патроне, и шпиндель передней бабки блокируется после точной настройки заготовки. Ручная развертка монтируется в регулируемый гаечный ключ развертки и поддерживается центром задней бабки. Когда гаечный ключ вращается вручную, ручная развертка вводится в отверстие одновременно с поворотом маховика задней бабки.Используйте большое количество СОЖ для развертывания.

Развертка машинной разверткой

Отверстие, которое будет рассверливаться машинной разверткой, должно быть просверлено или просверлено с точностью до 0,010 дюйма от готового размера, чтобы машинной развертке оставалось только удалить следы от резцов. Используйте большое количество СОЖ для развертывания.

Используйте большое количество СОЖ для развертывания.

Процедура:

1. Крепко возьмитесь за насадку, удерживая руку за набор шлифовальных инструментов.

2. Держите насадку под правильным углом, чтобы отшлифовать угол режущей кромки.Одновременно наклоните нижнюю часть насадки к диску и отшлифуйте боковой зазор или угол зазора 10 градусов на режущей кромке. Режущая кромка должна быть около 0,5 дюйма в длину и быть примерно на ширины насадки.

3. Во время шлифовки инструмента перемещайте насадку вперед и назад по поверхности шлифовального круга. Это ускоряет шлифование и предотвращает нарезание канавок на круге.

4. Во время шлифования долото необходимо часто охлаждать, погружая в воду.Никогда не перегревайте инструмент.

5. Отшлифуйте концевой режущий угол так, чтобы он образовывал угол чуть менее 90 градусов с боковой режущей кромкой. Держите инструмент так, чтобы угол режущей кромки конца и угол заделки края 15 градусов одновременно шлифовали.

6. Проверьте величину концевого зазора, когда насадка для инструмента находится в держателе инструмента.

7. Удерживая верхнюю часть насадки под углом примерно 45 градусов к оси круга, отшлифуйте боковые грабли примерно на 14 градусов.

8.Отшлифуйте острие режущего инструмента с небольшим радиусом, соблюдая одинаковый передний и боковой угол зазора.

Шлифование передней стороны Шлифование стороны Радиус шлифования

Токарные резцы обычно изготавливаются из четырех материалов:

1. Быстрорежущая сталь

2. Литые сплавы

3. Карбиды цементированные

4. Керамика

Каждый из этих материалов обладает различными свойствами, и применение каждого из них зависит от обрабатываемого материала и состояния станка.

Насадки токарные должны обладать следующими свойствами.

1. Они должны быть жесткими.

2. Они должны быть износостойкими.

3. Они должны выдерживать высокие температуры, возникающие во время резки.

4. Они должны выдерживать удары во время резки.

Режущие инструменты, используемые на токарном станке, обычно представляют собой однонаправленные режущие инструменты, хотя форма инструмента изменяется для различных применений.Такая же номенклатура применяется ко всем режущим инструментам.

Процедура:

1. Основание: нижняя поверхность хвостовика инструмента.

2. Режущая кромка: передняя кромка резца, выполняющая резку.

3. Лицевая поверхность: поверхность, на которую упирается стружка при отделении от заготовки.

4. Боковая поверхность: поверхность инструмента, прилегающая к режущей кромке и ниже нее.

5. Носик: острие режущего инструмента образовано стыком режущей кромки и передней поверхности.

6. Радиус носа: радиус, до которого отшлифован носик. Размер радиуса влияет на отделку. Для черновой резки использовался радиус при вершине 1/16 дюйма. Для чистовой обработки используется радиус при вершине от 1/16 до ⅛ дюйма.

7. Острие: конец инструмента, заточенный для резки.

8. Хвостовик: корпус насадки или деталь, удерживаемая в держателе инструмента.

9. Углы и зазоры для насадок токарного станка

Правильная работа насадки зависит от зазора и передних углов, которые необходимо отшлифовать от насадки.Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

• Угол боковой режущей кромки: угол, который образует режущая кромка со стороной хвостовика инструмента. Этот угол может составлять от 10 до 20 градусов в зависимости от разрезаемого материала. Если угол больше 30 градусов, инструмент будет дребезжать.

• Угол торцевой режущей кромки. Угол, образованный торцевой режущей кромкой и линией, расположенной под прямым углом к центральной линии резца. Этот угол может составлять от 5 до 30 градусов в зависимости от желаемого типа резки и отделки.Для черновой обработки используется угол от 5 до 15 градусов, а для токарных инструментов общего назначения – от 15 до 30 градусов. Большой угол позволяет поворачивать режущий инструмент влево при выполнении легких резов рядом с собачкой или патроном или при повороте к плечу.

Большой угол позволяет поворачивать режущий инструмент влево при выполнении легких резов рядом с собачкой или патроном или при повороте к плечу.

• Угол бокового снятия защиты (зазора): угол заточки на боковой стороне инструмента ниже режущей кромки. Этот угол может составлять от 6 до 10 градусов. Боковой зазор на насадке позволяет режущему инструменту продвигаться по длине во вращающуюся деталь и предотвращает трение боковой поверхности о заготовку.

• Угол концевого снятия (зазора): угол, отшлифованный под вершиной резца, который позволяет подавать режущий инструмент в работу. Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерить, когда насадка для инструмента удерживается в держателе инструмента. Угол заделки концов зависит от твердости, типа материала и типа разреза. У более твердых материалов угол снятия заточки меньше, чтобы обеспечить опору под режущую кромку.

• Боковой передний угол: угол, под которым поверхность шлифуется от режущей кромки. Для насадок общего назначения этот угол может составлять 14 градусов. Боковые грабли центрируют более острую режущую кромку и позволяют стружке быстро стекать. Для более мягких материалов обычно увеличивают боковой передний угол.

Для насадок общего назначения этот угол может составлять 14 градусов. Боковые грабли центрируют более острую режущую кромку и позволяют стружке быстро стекать. Для более мягких материалов обычно увеличивают боковой передний угол.

• Задняя (верхняя) грабли: обратный наклон режущей кромки инструмента от носа. Этот угол может составлять около 20 градусов и предусмотрен в держателе инструмента. Задний передний вал позволяет стружке стекать с острия режущего инструмента.

1. Что такое шаг для метчика-20?

2.На какой угол нужно повернуть компаунд для Unified Thread?

3. Объясните, почему вы поворачиваете соединение в вопросе 2.

4. Какова глубина резьбы винта UNF ½-20?

5. Как сделать левую резьбу? Это не рассматривается в чтении – придумаешь?

6. Какую насадку мы используем для нарезания резьбы?

7. Опишите Center Gage.

8. Что мы используем для проверки шага резьбы (резьба на дюйм)?

9. Первый и последний проход, сколько мы вводим соединение?

10. Назовите четыре материала, которые используются для изготовления насадок.

Назовите четыре материала, которые используются для изготовления насадок.

Эта глава была взята из следующих источников.

- Токарный станок , полученный из токарного станка Массачусетского технологического института, CC: BY-NC-SA 4.0.

- Терминология режущего инструмента получена из документа «Токарные инструменты – формы режущего инструмента» Технического колледжа Висконсина, CC: BY-NC 4.0.

- Терминология режущего инструмента заимствована из Cutter Types (Токарный станок) Университета Айдахо, CC: BY-SA 3.0.

- Центровка на основе [Документа по ручным токарным станкам]

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Генри Модслей

Развитый токарно-винторезный станок

Самое влиятельное изобретение Модслея появилось в начале его карьеры. В 1799 и 1800 годах он разработал токарно-винторезный станок. Машина, которая создавала единообразные винты, была революционным развитием, необходимым для промышленной революции. Хотя другие, в том числе Джесси Рамсден и Дэвид Уилкинсон, создавали токарные станки до Модслея, инструмент Модслея предлагал улучшения в долговечности, функциональности и точности, включая опору скольжения, ходовой винт, сменные шестерни и цельнометаллическую конструкцию. Согласно Великих Инженеров и Пионеров Технологии, токарно-винторезный станок Модслея “состоял из шпинделя, на котором была установлена работа, соединенного серией шестерен с ходовым винтом, который приводил в движение подвижную каретку инструмента.«Стальной инструмент с острым лезвием, который можно было установить под любым углом, определял шаг винта или угол, под которым были вырезаны канавки. Более мягкий металлический стержень вращался, когда его резал скользящий стержень, удерживающий режущий инструмент. Поскольку токарный станок работал на шпинделе, он мог продвигаться с постоянной скоростью, создавая канавки одинаковой глубины, угла и расстояния.

В 1799 и 1800 годах он разработал токарно-винторезный станок. Машина, которая создавала единообразные винты, была революционным развитием, необходимым для промышленной революции. Хотя другие, в том числе Джесси Рамсден и Дэвид Уилкинсон, создавали токарные станки до Модслея, инструмент Модслея предлагал улучшения в долговечности, функциональности и точности, включая опору скольжения, ходовой винт, сменные шестерни и цельнометаллическую конструкцию. Согласно Великих Инженеров и Пионеров Технологии, токарно-винторезный станок Модслея “состоял из шпинделя, на котором была установлена работа, соединенного серией шестерен с ходовым винтом, который приводил в движение подвижную каретку инструмента.«Стальной инструмент с острым лезвием, который можно было установить под любым углом, определял шаг винта или угол, под которым были вырезаны канавки. Более мягкий металлический стержень вращался, когда его резал скользящий стержень, удерживающий режущий инструмент. Поскольку токарный станок работал на шпинделе, он мог продвигаться с постоянной скоростью, создавая канавки одинаковой глубины, угла и расстояния.

До разработки токарного станка Модслея, который стал первым, широко использовавшимся в производстве, каждый винт или болт был уникальным элементом, который нужно было сочетать с уникальной гайкой.Каждый болт и каждую гайку должны были быть помечены как подходящие пары. Процесс подбора болтов и гаек в конструкции сложного оборудования оказался трудоемким, утомительным и дорогим. Любая машина, которая нуждалась в ремонте и, следовательно, требовала разборки, могла легко превратиться в кошмар несовпадающих винтов и гаек. В своей автобиографии Джеймс Нэсмит, талантливый инженер, работавший с 1828 по 1830 год помощником в мастерской Модслея, отметил: «Никто, кроме тех, кто жил в сравнительно ранние дни машиностроения, не может составить адекватного представления о досаде, задержке, и стоимость этого полного отсутствия системы, или можете оценить обширные услуги, оказанные машиностроению мистеромМодслей, который первым ввел практические меры, необходимые для его лечения. В своей системе резьбонарезных станков, метчиках, штампах и в целом для винтовых инструментов он подал пример и фактически заложил основу всего, что с тех пор было сделано в этой важнейшей отрасли машиностроения. «

«

Чтобы доказать совершенство своего устройства, Модслей на своем токарно-винторезном станке создал винт пять футов в длину и два дюйма в диаметре с 50 нарезками резьбы на дюйм.Сопутствующая гайка имела длину 12 дюймов и содержала 600 нарезок резьбы. Хотя ранняя версия токарного станка Модслея требовала, чтобы машинист разбирал токарный станок, чтобы изменить настройки, позже он добавил конструктивные улучшения, которые позволили оператору изменять настройки, просто переключая съемные шестерни. Оригинальный токарный станок Модслея находится в Музее науки в Лондоне.

Токарный станок – один из старейших станков, который использовался много веков назад. Ранние токарные станки использовались для резки и формовки дерева.Механические достижения Модслея были важны, потому что он разработал машину, которую можно было использовать для создания других машин. Поскольку его токарный станок мог резать и формировать инструментальную сталь, инженеры, которые позже улучшили его работу, смогли обеспечить столь необходимую стабильность и точность в широком спектре деталей промышленных машин. Тем, кто специализировался на точности, также помогли достижения Модслея, включая часовщиков, производителей научных инструментов, таких как телескопы и навигационное оборудование, и оружейников.

Тем, кто специализировался на точности, также помогли достижения Модслея, включая часовщиков, производителей научных инструментов, таких как телескопы и навигационное оборудование, и оружейников.

10+ ВИНТОВОРЕЗНЫЕ СТАНКИ ТОП поставщики из 🇷🇺 Россия, Казахстан [2021]

Русский Станки токарно-винторезные изделия

🇷🇺 TOP Экспортер Токарно-винторезные станки из РФ

Производителей токарно-винторезных станков Вы много купите эту продукцию:

Поставщик

Товар из России

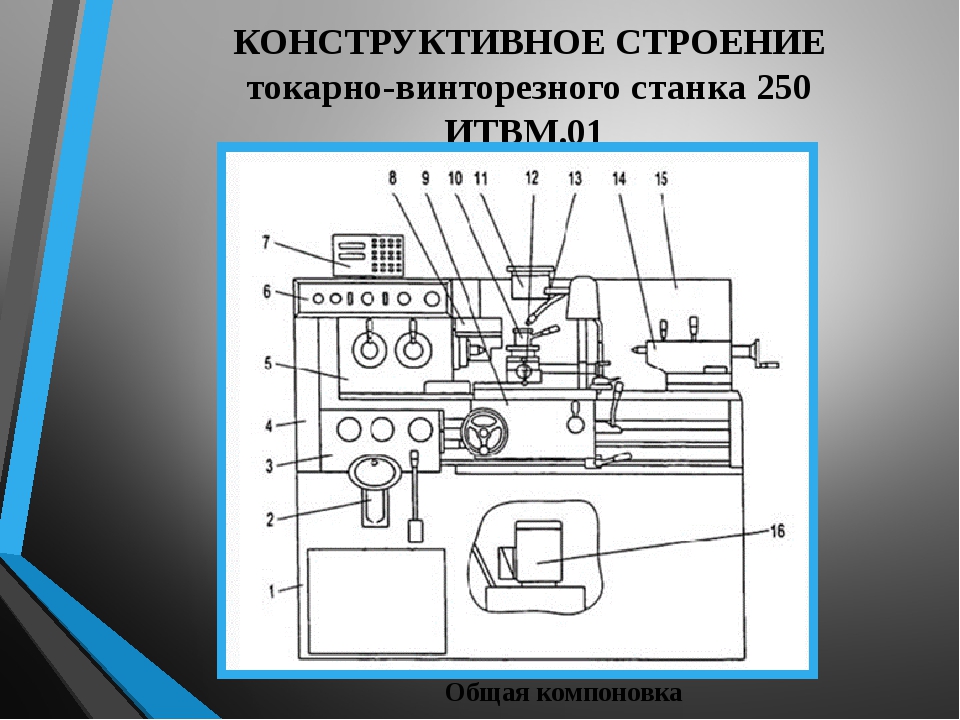

Металлообрабатывающее оборудование: Станки токарно-винторезные 250ИТВМ.01, 250ITVM.F1, 250ITVM.03, 250ITVM. 03Ф1

Станки металлообрабатывающие ТМ Токарев: Станок токарно-винторезный универсальный (см. Приложение №1)

Приложение №1)

Станки металлообрабатывающие: Станок токарно-винторезный универсальный,

Станок токарно-винторезный высокоточный с цифровым индикатором

Станок токарно-винторезный по металлу

Станки металлообрабатывающие: станок токарно-винторезный

Металлообрабатывающее оборудование: станок токарно-винторезный

Станки металлообрабатывающие: станок токарно-винторезный,

Металлообрабатывающее оборудование: станки токарно-винторезные, моделей: 1М63Н (1М63Н-0 (РМЦ750), 1М63Н-1 (РМЦ 1500), 1М63Н-3, 1М63-8, 1М63Н-5, 1М63-10), 16К40 (16К40-0 ( РМЦ 750), 16К40-1 (РМЦ 1500), 16К40-3, 16К40-10, 16

Металлообрабатывающее оборудование: станки токарно-винторезные

Станки металлообрабатывающие: Станок токарно-винторезный с числовым программным обеспечением

01, 250ИТВМ.Ф1, 250ИТВМ.03, 250ИТВМ.03Ф1

01, 250ИТВМ.Ф1, 250ИТВМ.03, 250ИТВМ.03Ф1Металлообрабатывающее оборудование: станки токарно-винторезные

Станки металлообрабатывающие: Станки токарно-винторезные

Станок токарно-винторезный по металлу

Станки металлообрабатывающие: станки токарно-винторезные,

Станки металлообрабатывающие: Станки токарно-винторезные Иж 250 И ТВМ. 01, Иж 250 ИТВМ.03, Иж 250 ИТВМФ1

01, Иж 250 ИТВМ.03, Иж 250 ИТВМФ1

Металлообрабатывающее оборудование: станки токарно-винторезные

Станки металлообрабатывающие: Станки токарно-винторезные модели: 16Р25П и модификации: 16Р25П – 0, 16Р25П – 1, 16Р25П – 1.5, 16Р25П – 2. MK6056 и модификации: MK6056M, MK6056G, MK6057, MK6057G, MK6058, MK6058G. 1М63Н и

мСтанки токарно-винторезные модели: SSM-1224BV, SSM-1236BV, SSM-1340BV, SSM-1330 (SV), SSM-1340 (SV), SSM-1430 (SV), SSM-1440 (SV), TURNPOWER-1330 (В), TURNPOWER-1340 (В), TURNPOWER-1430 (В), TURNPOWER-1440 (В), SSM-1540A (AV),

Оборудование металлообрабатывающее: Станки токарно-винторезные, модели: 16К40, 16К40-1, 16К40-2, 16К40-3, 16К40-4, 16К40-5, 16К40-8, 16К40-10

Станки металлообрабатывающие: станки токарно-винторезные

Металлообрабатывающее оборудование: токарно-винторезные станки моделей 16К20, 16К20П, 16К25, МК6056М

Универсальный токарно-винторезный станок

Универсальный токарно-винторезный станок

Станки металлообрабатывающие: Станок токарно-винторезный,

Станки металлообрабатывающие: станки токарно-винторезные

Станки металлообрабатывающие: станок токарно-винторезный

Станки металлообрабатывающие: токарно-карусельные, токарно-винторезные

Металлообрабатывающее оборудование: Станки токарно-винторезные модели 1М63Н, 1М63НГ, 1М63Н-2, 1М63НГ-2,

Станки металлообрабатывающие: станок токарно-винторезный,

🇧🇾 Станки токарно-винторезные из Беларуси

Поставщик

Товар из России

🇷🇺ТОП 62 проверенных поставщиков из России

Товары-родственники

Получить текущую цену на токарно-винторезные станки

- Шаг 1.

Свяжитесь с продавцами и узнайте о Токарно-винторезных станках

Свяжитесь с продавцами и узнайте о Токарно-винторезных станках - Шаг 2: Получите предложения от продавца

- Шаг 3. Скажите продавцу, чтобы он отправил вам контракт на обеспечение торговых операций.

- Шаг 4: Примите договор и произведите оплату.

- Уровень транзакции

- Оценки и отзывы покупателей

- Последние транзакции

- Торговая емкость

- Производственная мощность

- НИОКР

Гайки и болты швейцарской винтовой обработки

% PDF-1.5 % 1 0 obj > endobj 2 0 obj > поток application / pdf

сделал: 03801174072068118083F4F0A2DB35F9uuid: 5D20892493BFDB11914A8590D31508C8proof: pdfuuid: 491e391f-78e3-6c4d-9d31-011a96e58fc4xmp.did: 02801174072068118083F4F0A2DB35F9uuid: 5D20892493BFDB11914A8590D31508C8proof: pdf

сделал: 03801174072068118083F4F0A2DB35F9uuid: 5D20892493BFDB11914A8590D31508C8proof: pdfuuid: 491e391f-78e3-6c4d-9d31-011a96e58fc4xmp.did: 02801174072068118083F4F0A2DB35F9uuid: 5D20892493BFDB11914A8590D31508C8proof: pdf-07-15T14: 45: 09-04: 00 Adobe Illustrator CS6 (Macintosh) /

ai

ai ai

ai 000 ЛожьOswald-Bold.otf

000 ЛожьOswald-Bold.otf 0000000.0000000.000000

0000000.0000000.000000 0000010.00000090.0000000.000000

0000010.00000090.0000000.000000 00000014.9999980.0000000.000000

00000014.9999980.0000000.000000Полуавтоматический токарно-винторезный станок для труб 1500 мм Токарный станок для нарезания резьбы труб на продажу

Что такое токарно-винторезный станок DRC?

Структура продукта и преимущества компонентов

• Станина

Станина имеет цельнолитую станину. Заводское литье. Внутренние ребра имеют разумную компоновку и высокую жесткость. Направляющая рельса использует технологию закалки и шлифования с промежуточной частотой, а на поверхности направляющей скольжения применяется технология направляющих пластин с защитой от скольжения.Динамические характеристики, такие как коэффициент демпфирования трения, находятся в наилучшем состоянии, чтобы избежать появления медленного движения. Естественное старение эффективно сохраняет жесткость и предотвращает деформацию во время использования.

• Шпиндель

Передняя бабка имеет симметричную конструкцию, которая обеспечивает равномерную термическую деформацию и позволяет избежать смещения центра шпинделя. Для уменьшения термической деформации передняя бабка смазывается циркуляцией масляной ванны. Подшипник главного вала станка выбирается из продукции с заводской табличкой (вал Luo, вал колодки).Передний и задний подшипники шпинделя поддерживаются высокоточными коническими роликоподшипниками для повышения жесткости и точности. Шестерни в коробке главного вала закалены и отшлифованы для обеспечения точной передачи, низкого уровня шума и длительного срока службы. Тщательно собранный шпиндель обладает характеристиками. низкого повышения температуры, небольшой тепловой деформации, низкого уровня шума и высокой точности, что обеспечивает относительно стабильную точность шпинделя при длительной работе.

• Шарико-винтовая передача

Используйте заточные винты тайваньских производителей ABI, HIWIN, PMI и другие марки.Высокая точность позиционирования. Меньший износ может поддерживать точность в течение длительного времени. Шарико-винтовая передача серии ZARN используется для повышения радиальной и осевой точности и жесткости подающего вала, а также для поддержания точности обработки в течение длительного времени.

• Электрический инструментальный столб

Дополнительные вертикальные электрические четырехпозиционные, горизонтальные восьмипозиционные гидравлические (серво, электрические) револьверные головки отечественных или импортных торговых марок могут использоваться для реализации автоматических и эффективных процедур обработки.

• Патрон: Пользователи могут выбрать ручной трехкулачковый самоцентрирующийся патрон, четырехкулачковый однозарядный патрон, электрический патрон, пневматический патрон и многие другие опции.

• Приспособления для станков: Выберите электрические компоненты известных производителей, такие как Schneider из Германии и Omron из Японии. Увеличивает продолжительность работы машины без проблем, делает обслуживание более удобным и быстрым.

• Система ЧПУ: можно выбрать FANUC Oi-TF, SIENENS SINUMERIK 808D и другие системы числового управления, которые являются более эффективными, быстрыми, гибкими и интеллектуальными.

• Богатый выбор: Дополнительные фиксированные и подвижные центральные рамы, переходные втулки, держатели расточного инструмента и т. Д., значительно увеличивая использование оборудования и работоспособность. (См. Дополнительный список).

• простота использования: Собирайте отзывы клиентов, чтобы постоянно обновлять и обновлять продукты, чтобы максимально повысить доступность и работоспособность продукта.

Токарно-винторезный станок с цифровым управлением, специальный инструмент для точения и фрезерования трубной резьбы, отличающийся большим диаметром отверстия шпинделя (обычно более 130 мм) и патронами, установленными перед и за головной бабкой для удержания и обработки трубных или штанговые части латжевых диаметров.Помимо фрезерования цилиндрической / конической трубной резьбы SI / BS, он может использоваться вместо обычных токарных станков для фрезерования наружных диаметров, отверстий и плоскостей. Он широко используется для обработки таких деталей, как бурильные трубы / муфты и обсадные трубы в в таких секторах, как нефть, металлургия, химия, гидроэнергетика и геологоразведка.

Какова область применения токарного станка для нарезания трубной резьбы?

1. DRC занимается исследованиями и разработками токарно-винторезных станков более 50 лет, наша компания была реорганизована в 2002 году.Более 200 сотрудников, 9 профессиональных инженеров занимают площадь в 120 000 квадратных метров.

2. Токарно-винторезный станок – это специальная модель токарно-винторезного станка, которая в основном используется в нефтегазовой отрасли, машиностроении, геологоразведке, ремонте резьбы и т. Д.

3. Индивидуальное обслуживание, мы можем изготовить токарно-винторезный станок в соответствии с требованиями клиентов.

4. У нас есть собственный литейный цех, что гарантирует хорошее качество станка.

5. Большая производственная мощность, всегда есть машины в магазине, хотя мы можем гарантировать время доставки при большом количестве заказов.

6. Сертификат CE и ISO

7. Мы экспортировали в Дубай, Малайзию, США, Россию и др.

8. Мы производим OEM для Knuth Германия около 8 лет, никаких проблем с качеством, заказы добавляются каждый год.

Средства строгого контроля качества и преимущества продукта

• Применяйте передовое испытательное оборудование к процессам для проведения точных испытаний и обеспечения конечных характеристик и качества продукции.

• Использование технологии плавки в электропечи и литья с формованием смоляного песка для эффективного предотвращения таких дефектов, как песчаные и воздушные отверстия в отливках.Ингредиенты анализируются импортным анализатором спектра, чтобы гарантировать качество отливок. Отливки проходят вторичное термическое старение и обладают хорошей стабильностью.

• Используется кровать общего типа с широкими направляющими и хорошей жесткостью. Направляющие подвергаются высокочастотной закалке. Направляющие SD имеют композитные мягкие ленты SD, устойчивые к износу и снижающие коэффициент трения. Винт цельный (не стыковочный). Седло расширяется и утолщается, работа становится более стабильной, а режущая способность улучшается.

• Три корпуса станка точно обрабатываются расточно-фрезерным обрабатывающим центром с ЧПУ, импортированным из Тайваня. Обработка других деталей выполняется на станке с ЧПУ и обрабатывающем центре, что эффективно обеспечивает точность коробки и заготовки.

• Проверка точности оборудования сначала проводится лазерным интерферометром Renishaw, импортированным из Соединенного Королевства, для определения повторяющейся точности позиционирования в направлениях X и Z оборудования.Наконец, проводится общий осмотр и приемка оборудования в соответствии с корпоративным стандартом, что эффективно обеспечивает точность станка.

Каковы детали токарного станка DRC для нарезания трубной резьбы?

1.DRC использует плавильную печь в электропечи, технологию литья под давлением из смолы в песок, эффективно избегайте песчаных отверстий, внутренних дефектов литья стомы, все аксессуары проверяются импортным анализатором спектра, это обеспечивает качество литья. Отливка с хорошей стабильностью прошла вторую термическую обработку старением.

2. Кровать напольного типа – это вся конструкция. Жесткость и ширина направляющей на станине токарного станка достаточно хорошая. Направляющая через высокочастотную закалку, скользящая направляющая соединяет мягкий пояс SD. для большей износостойкости и снижения коэффициента трения. Ходовой винт – это вся конструкция (не стык). Седло шире и толще, чем раньше, машина работает стабильнее. И режущая способность лучше.

3. 3 коробки токарного станка были обработаны тайваньским фрезерно-расточным центром с ЧПУ.Остальные инструменты обрабатываются на токарном станке с ЧПУ и на станочном центре, чтобы гарантировать точность коробки и инструментов.

4. Первым этапом проверки точности оборудования является проверка повторяемости осей X и Y с помощью лазерного интерометра Renishaw, импортированного из Великобритании. После этого осмотр и приемка всего оборудования в соответствии со стандартами предприятия гарантируем точность станка.

Каковы характеристики токарного станка для нарезания трубной резьбы?

Модель и характеристики | Q1313 | Q1319 | Q1322 | Q1327 | Q1335 | Q1343 |

Ширина направляющей | 490 мм | 705 мм | 755 мм | |||

Макс.качели над кроватью | 630 мм | 1000 мм | 1000 мм | |||

Максимальный поворот над кареткой | 350 мм | 680 мм | 610 мм | |||

Отверстие в шпинделе | 130 мм | 200 мм | 225 мм | 280 мм | 350 мм | 440 мм |

Макс.обработка Труба диаметром | 126 мм | 196 мм | 219 мм | 270 мм | 340 мм | 430 мм |

Максимальная длина заготовки | 1500/3000 мм | |||||

Фактическая длина обработки | 1350/2850 мм | |||||

Число изменений скорости шпинделя | 18 ступеней | 12 шагов | ||||

Диапазон изменения скорости шпинделя | 12 ~ 640 об / мин | 24 ~ 300 об / мин | 24 ~ 350 об / мин | |||

Стиль резцедержателя | Вертикальные 4 станции | |||||

Время перемещения упора ножа | 3 с | |||||

Повторяющаяся точность позиционирования | ± 0.002 | |||||

Точность обработки детали | IT7 | |||||

Шероховатость поверхности детали | Ra1.6 | |||||

Твердость при закалке слоя | HRC52 | |||||

Мощность главного двигателя | 7,5 / 11 кВт | 18,5 кВт | 22 кВт | |||

Патрон | 400 3-кулачковые | 500 3-х кулачковые | 800 4-х лапка | 1000 4-кулачковые | ||

Как с нами связаться? Отправьте запрос, нажмите “Нажмите” прямо сейчас!

Сопутствующие товары

Устройство, характеристики, описание и отзывы

Практические занятия – залог успешного обучения специалиста.Нельзя стать настоящим токарём, просто изучая теорию по учебникам. Здесь вы должны сначала научиться работать на машине. С этой целью в 80-х годах прошлого века было начато производство токарного станка ТВ-6. Производили его на Ростовском заводе учебного оборудования. Этот станок был создан для обучения основам, которые должен знать каждый токарь. Эту модель можно встретить во многих школах и специальных учебных заведениях.

Назначение

Станок токарный ТВ-6 предназначен для обучения основам токарной обработки.Поэтому никаких запредельных характеристик от него ждать. Станок подходит для самых простых операций:

- Отрезать часть заготовки.

- Расточка деталей цилиндрической (конической) формы.

Станок токарный ТВ-6 («студент», как его еще называют) может работать только с цветными металлами и сталью. Такой выбор обусловлен тем, что материал при обработке не должен выделять летучие соединения и пыль, которые губительно действуют на окружающих.

Основные характеристики

Токарный станок ТВ-6 при первом осмотре удивляет своими небольшими размерами. При весе 300 килограмм его длина составляет 144 сантиметра, ширина – 47 см, высота – 110 см. Благодаря этому станок отлично вписывается даже в небольшие мастерские.

Результатом малых размеров являются небольшие размеры деталей, которые можно обрабатывать. Агрегат позволяет работать с деталью, длина которой не превышает 35 см. При этом есть возможность пробить щель, длина которой не более 30 см.8 сантиметров.

Основные характеристики в сравнении с показателями других агрегатов можно увидеть на фото ниже.

Устройство токарное ТВ-6

Лучшее понимание возможностей устройства поможет понять, из каких узлов и механизмов состоит агрегат. Ведь в дизайне предусмотрены заданные характеристики.

Конструкция представлена следующими основными механизмами:

- Тумба (условно разделена на две части).

- Бабушка (также условно изолированы спереди и сзади).

Коробка передач шестиступенчатая передняя узловая. Он прикреплен к валу, который передает вращение от двигателя. Для этого используется ременная передача. Направление движения держателя резцов изменяется за счет специального механизма, установленного в ложу. Это регулируется ручкой. При вращении шестерня переходит в одно из крайних положений. Если шестерня вращается влево, то процесс прямого вращения.В этом процессе участвует редуктор. Если шестерня перемещается в правильное положение, она вращается в противоположном направлении. От радиального биения защищает задний узел. Кроме того, он позволяет обрабатывать отверстия сверлом.

Рассмотрим подробнее устройство винторезного станка ТВ-6. Для этого рассмотрим его основные механизмы и узлы (их принцип действия и устройство) отдельно.

Шкаф

Конструкция токарного станка делит шкаф на две части: переднюю и заднюю.У них похожий, но неодинаковый прибор.

Передний боллард имеет форму буквы «П». Чтобы конструкция была более прочной, снизу и сверху монтируют ребра жесткости. За шкафами разместили двигатель. Он включается (выключается) нажатием кнопки, которая находится перед подставкой.

Отличие задней тумбы состоит в том, что в ее конструкцию вместо двигателя входит электрическая заслонка.

Гитара и коробка передач

Гитара называется зубчатыми колесами. Необходимо передавать движение от главного вала непосредственно на коробку.Гитара представляет собой кронштейн с прикрепленными к нему шестеренками. Токарный станок ТВ-6 имеет постоянное передаточное число, равное одной четвертой.

Гитара передает вращение на коробку передач. Он, в свою очередь, состоит из следующих деталей:

- Шестерни (5 шт. С разными характеристиками).

- Ручка для настроек (2 шт.).

Параметры резьбы определяются изменением настроек рукоятки, которая находится на передней части коробки передач. Когда он вращается (а он имеет 3 положения), шестерня, движущаяся в шлицах, зацепляет другую шестерню.На панели ящика находится еще одна ручка, запускающая приводной ролик и винт.

Фартук

Фартук нужен для подачи суппорта из ходовой опоры (винта) механически или вручную. Если требуется ручная подача, следует повернуть маховик, расположенный на валу шестерни. Последний замыкается шестерней, которая находится на роликовой зубчатой рейке.

Червяк, соединенный посредством скользящей шины с роликом, обеспечивает механическую подачу. Он передает движение червячной передаче.От нее на следующую шестерню и кулачковую муфту движение передается реечной передачей. Кулачковая муфта соединена с рукояткой, вращение которой приводит к механической подаче.

Суппорт

Установка резцов в токарном станке по металлу ТВ-6 осуществляется благодаря суппорту. Благодаря наличию 4-х салазок (кареток) резцы перемещаются:

- По направляющим в осевом направлении.

- В направлении, перпендикулярном движению первой каретки.

- В осевом направлении по направляющим третьего суппорта.

Тележки устанавливаются последовательно, т.е. друг на друга. Деталь фиксируется на четвертой каретке с помощью специального механизма. При повороте ручки механизм выдавливается и его положение фиксируется штифтом.

Бабушка

Второй конец детали при токарном станке ТВ-6 фиксируется с помощью задней бабки. Имеет основание и корпус, за счет чего крепится к направляющим станины.По его словам, бабушка и носит движение. Внутри за счет маховика пиноль движется в продольном направлении. Сверла, патроны и другие инструменты вставляются во внутреннее отверстие пиноли, имеющее форму конуса.

Отзывы

Станок токарный ТВ-6 – отличный представитель времен Советского Союза. Сделанный в восьмидесятых годах прошлого века, он встречается до сих пор. И многие пользователи отказываться от этого не собираются. Это надежная, прочная машина, качественно выполняющая свои функции.

Принимая решение о покупке данной модели токарного станка, опытные пользователи советуют ответить на два основных вопроса для себя:

- Какие виды работ планируется выполнять на станке.

Конечно, современные импортные аналоги по точности обходят автомат ТВ-6. Но если нужно удалить более толстый слой металла, то равного «ученика» не найти.

Что касается второго вопроса, не вся рабочая машина способна работать. Например, как отмечают некоторые пользователи, станок не может затачивать трубу для фрез.Для расширения функциональности вам понадобится набор сменных шестерен, которые необходимы для нарезания резьбы фрезой. Они позволят вам при необходимости изменить размер шага.

Среди недостатков можно назвать то, что станок работает от электрической сети с напряжением 380 В. Если дома нет линии электропитания, то прибор нужно переделать под 220 В. Еще один минус этого токарного станка в том, что во время работы он очень громкий. Но с другой стороны, если вы установите его в своем частном дворе, то с этим проблем не возникнет.

Как видите, отечественный токарный станок для обработки металла ТВ-6, созданный с целью обучения токарным навыкам, нашел свое применение в быту.

041-84

041-84 На ней крепится электродвигатель, передняя и задняя шпиндельные бабки и каретка. Отполированные направляющие необходимы для перемещения салазок;

На ней крепится электродвигатель, передняя и задняя шпиндельные бабки и каретка. Отполированные направляющие необходимы для перемещения салазок;

одежду; рукава застегнуть.

одежду; рукава застегнуть. Дополнительный каталог здесь