Токарный станок ТВ-6: технические характеристики, схемы, вид

Токарный станок марки ТВ-6 выпускается ростовским заводом станочного оборудования. Его применяют для изменения свойств предмета труда при выполнении определенного технологического процесса, например, размеров и форм. Они преобразовываются машинным либо ручным способом.

Назначение и область применения

Основное назначение металлорежущего станка ТВ-6 содержится в закреплении теоретических знаний на практике.

Он входит в число тренировочных производственных машин, на котором производится обучение азам токарного дела.

На нем выполняются рабочие операции:

- сверление просветов в предметах заданных размеров, из которых путем изменения форм, размера изготавливается деталь;

- обрезка торцов деталей;

- отрезание некой части с целью придания детали нужной формы;

- спиральная винтовая нарезка;

- обработка резцом внутренней либо внешней поверхности деталей, имеющих форму цилиндра либо конуса.

Приспособление успешно используется в мастерских средних школах, профессионально-технических училищах, колледжах, в цехах малых производственных и занимающихся ремонтом предприятий.

Технические характеристики

Токарно-винторезный станок ТВ-6 выделяется среди других незначительным габаритом – 144х47х11 см, что удобно для эксплуатации в целях обучения. На нем выполняется обработка металлических предметов диаметром до 200 мм при их установке над рабочей основой, держателем резца – 80 мм.

Отличительные признаки:

- масса – 300 кг;

- производительность электрического двигателя – 1,1 кВт;

- величина фазы требуемого развития скорости – 6;

- формат децимальной резьбы – 3;

- высота центральных частей – 10,8 см;

- предельное значение длины болванки – 350 мм;

- длина обтачки – 300 мм;

- предельный радиус обрабатываемой детали – 0,6 см;

- угол разворота каретки резца – 45 ;

- передвижка резцедержателя по отношению к значению лимба: продольное – 0,5 мм, поперечное – 0,025 мм. То же в зависимости от цикла лимба: продольное – 3 мм, поперечное – 2 мм;

- скорость кручения детали вокруг оси при движении прямо – 130-170 об/мин, при обратном ходе – 700 об/мин;

- постоянное передаточное число – ¼;

- шаг выполнения резьбы – 0,08, 0,1, 0,125 см.

- ширина и высота резца – 12х12 мм.

Школьник выполняет рабочие операции с точностью, отнесенной к классу – «нормальный». Она достигается за счет исправной работы суппорта.

Процедура точение деталей на нем осуществляется путем снятия резцом с крутящейся на валу детали металлической стружки.

Процедура вращения обеспечивается:

- асинхронным электродвигателем;

- механической энергии, которая передается гибкими элементами;

- коробкой скоростей;

- главным валом, на котором установлено приспособление, закрепляющее обрабатываемый предмет или инструмент;

- деталью, у которой необходимо изменить свойства путем выполнения определенного технологического процесса.

Отсчет передвижек станка ТВ-6 по металлу производится специфическое устройство – лимба. Болты на нем должны быть максимально зажаты, что увеличивает срок службы и позволяет снизить вибрацию.

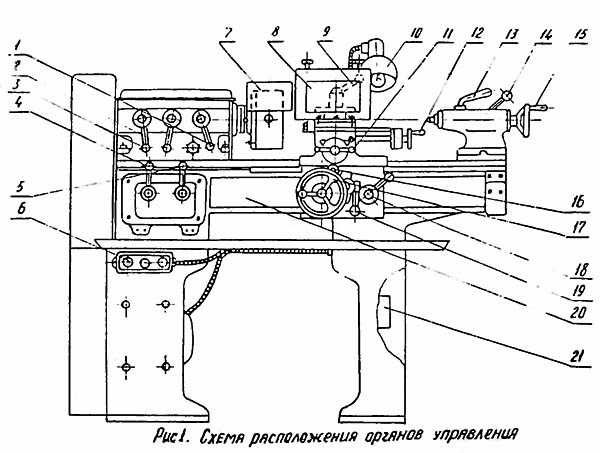

Схема органов управления

Комплектация токарного станка ТВ-6

Основанием оборудования служит поставленная на 2 тумбах станина, изготовленная из чугуна методом литья. На ней закреплены передняя и задняя бабки, подвижное приспособление, на котором укреплен режущий инструмент.

В число основных элементов входят:

- электрический двигатель;

- механизм, передающий движение рабочим элементам;

- рабочий орган, представленный в виде шпинделя и система управления.

Тумба

У устройства для обработки различных видов металла предусмотрены две тумбы, зафиксированные спереди и сзади. Они имеют П-образную форму, прочность которой достигается ребрами жесткости.

Реверсивная кнопка установлена на лицевой стороне передней тумбы. Она предназначена для приведения в рабочее состояние электрического двигателя и его отключения. Щиток с электрооборудованием собран на тумбе, расположенной сзади.

Гитара и коробка передач

Под термином «гитара» подразумевается механизм, изготовленный в виде консоли с закрепленными на ней шестернями. Его основная функция заключается в передаче механической энергии от головки рабочего вала к коробке подач.

Она состоит из элементов:

- зубчатых колес, передающих вращательное движение;

- сливного устройства;

- фитинга;

- рукоятки;

- подвижного вала;

- блок-шестерни.

Коробка передач предназначена для изменения режима работы подвижных частей, что осуществляется при помощи рычагов и осуществления смазки шестеренок.

Фартук

Основное назначение фартука – одного из технических узлов заключается в механической подаче резца рычагами управления от главного вала или винта. Он передвигается по полозьям влево либо вправо в зависимости от заданной функции, срезая металлические стружки с подлежащей обработке детали.

На нем устанавливается:

- суппорт – узел, на котором крепится и перемещается инструмент;

- рычаги управления.

Суппорт

Назначение суппорта заключается в креплении и перемещения режущего инструмента, обрабатываемой детали. Он установлен на фартуке с целью подачи резца на протяжении всего технологического цикла по направлению к центру диаметра подлежащей обработке заготовки либо детали.

В его состав входят:

- три салазки – продольные, поперечные и верхние;

- резцедержатель.

Продольная каретка прикреплена к фартуку. Она двигается механически либо при помощи рукоятки по направляющим станины. Поперечные салазки перемещаются вручную. Верхние закреплены на поворотной плитке. С их помощью производится заточка конических поверхностей, что достигается за счет изменения угла до 40. Ее перемещение выполняется вручную.

Бабка

На станке ТВ-6 предусмотрены бабки – передняя и задняя. Основное различие между ними заключается в том, что последняя свободно двигается по направляющим станины.

Передняя бабка расположена на левой стороне станины, основными элементами которой являются шестерни. Они передают вращательное движение на обрабатываемую деталь, которая жестко закрепляется в головке. Их функциональное назначение заключается в производстве смены режима скоростей, для чего используется переключатель.

Задняя бабка расположена в правой части станины. Она удерживает обрабатываемую деталь в заданном положении. При производстве работ по сверлению отверстий функция задней бабки видоизменяется – осуществляет подачу обрабатываемой детали на сверло. В ее верхней части установлен пиноль, способная перемещаться при помощи маховика и фиксироваться.

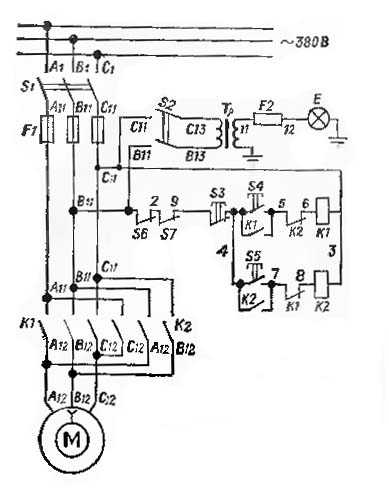

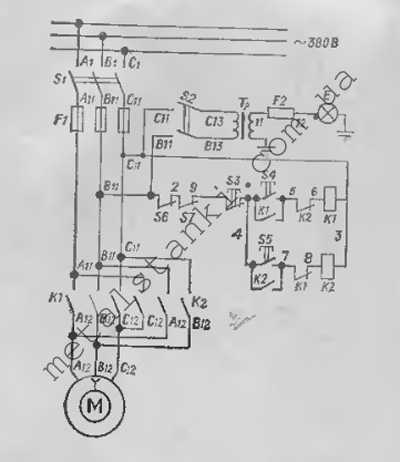

Электрическая схема

Особенности эксплуатации

При эксплуатации направляющие металлорежущего токарного станка должны подвергаться регулярному осмотру с целью исключения неисправностей его отдельных элементов. Их износ повлечет за собой образование люфта и снижение точности обработки детали и заготовки.

Они должны быть чистыми, своевременно смазаны техническим маслом. При возникновении необходимости их следует заменить на новые, выполнив

Особое внимание в ходе эксплуатации станка ТВ-6 следует:

- обращать на клиноременные передачи приводного механизма, у которых возникает ослабление ремней. Их необходимо периодически проверять, чтобы натяжение на одну ветку ремня соответствовало требуемому – 10 кг;

- устранять вибрации шпинделя, подтягивая гайкой шпиндельный узел. Если мера не приносит желаемых результатов, то нужно заменить подшипники;

- регулировкой гаек, шлифовкой торцов колец аннулировать незначительные зазоры, возникающие в ходе обработки деталей.

Механизмы

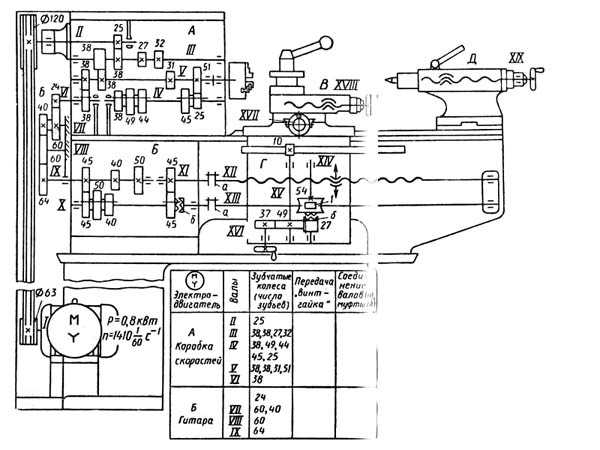

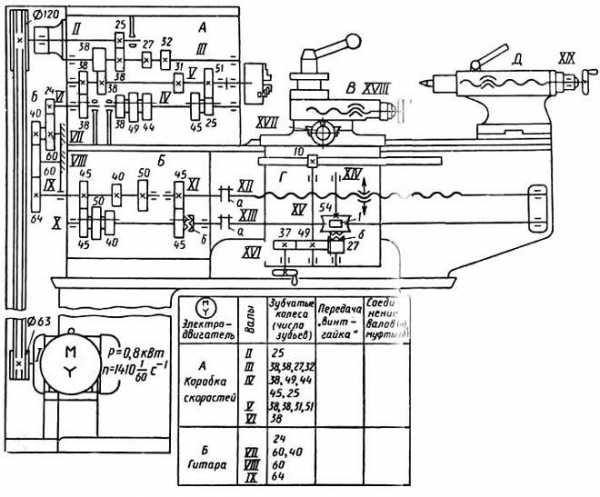

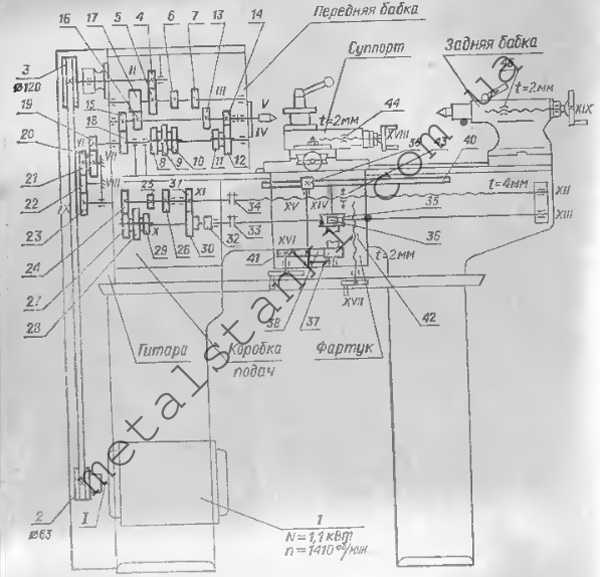

Кинематическая схема

Техника безопасности

При работе на токарном станке ТВ-6 необходимо строго соблюдать предъявленные к нему правила безопасности. Они позволяют избегнуть непредвиденных производственных ситуаций с непредсказуемыми последствиями.

В их число входит:

- выполнение операций в спецодежде;

- осуществление проверки наличия требуемых инструментов, их состояния;

- использование инструментов соответственно назначения;

- закрепление обрабатываемой детали надлежащим образом;

- уборка рабочего места.

vseochpu.ru

ТВ-6 Станок токарно-винторезный учебный. Схемы, описание, характеристики

Сведения о производителе учебного токарно-винторезного станка ТВ-6

Производитель токарно-винторезного станка модели ТВ-6 – Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- ТВ-4 – Токарно-винторезный учебный станок Ø 200, РМЦ 350 мм

- ТВ-6 – Токарно-винторезный учебный станок Ø 200, РМЦ 350 мм

- ТВ-6М – Токарно-винторезный учебный станок Ø 200, РМЦ 350 мм Дубно

- ТВ-7 – Токарно-винторезный учебный станок Ø 220, РМЦ 330 мм

- ТВ-7М – Токарно-винторезный учебный станок Ø 220 мм, РМЦ 275 мм

- ТВ-9 – Токарно-винторезный учебный станок Ø 220 мм, РМЦ 525 мм

- ТВ-11 – Токарно-винторезный учебный станок с частотным преобразователем Ø 240, РМЦ 750 мм

- НГФ-110Ш3 – Фрезерный станок небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 – Фрезерный станок небольшой мощности 0,75кВт, размер стола 100х400 мм

- НС-16 – Сверлильный станок Ø 16

- СНВШ-1 – Сверлильный станок Ø 12

ТВ-6 (ТВ6) станок токарно-винторезный учебный. Назначение, область применения

Станок ТВ-6 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Школьный токарно-винторезный станок ТВ-6 является заменил модель ТВ-4. (Смотрите статью Школьные токарные станки).

Учебный токарно-винторезный станк ТВ-6, несмотря на упрощенную конструкцию, имеет все узлы “взрослого” токарно-винторезного станка: коробку скоростей, гитару, коробку подач, ходовой вал и ходовой винт, суппорт с механической подачей.

Станок ТВ-6 имеет 6 скоростей шпинделя за счет переключения шестерен в коробке передней бабки, 3 скорости подач суппорта, может нарезать 3 метрические резьбы без перестановки шестерен в гитаре.

Конец шпинделя станка ТВ-6 имеет резьбу М36х4, поэтому для установки токарного или поводкового патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-6 – Ø100 мм.

Привод станка осуществляется от асинхронного электродвигателя ~380В. Через клиноременную передачу и одноступенчатые шкивы движение передается на входной вал коробки скоростей. Внутри коробки скоростей движение через шестерни передается на шпиндель. Шпиндель, в зависимости от положения рукояток на передней бабке, вращается с одной из 6-и скоростей. Направление вращения шпинделя определяется двигателем.

От шпинделя через шестерни движение передается на выходной вал коробки скоростей, затем на гитару, и от нее на входной вал коробки подач.

На выходе коробки подач имеются ходовой вал и ходовой винт, которые вращаются попеременно с одной из 3-х скоростей. Ходовой винт включается при нарезании резьб. Скорость и направление вращения ходового винта задается рукоятками на коробке подач и определяет одну из 3-х метрических резб (ходовой винт можно использовать в режиме продольной подачи, но не используется, чтобы не изнашивать его), ходовой вал дает возможность получить одну из 3-х продольных подач суппорта. Скорость подачи и направление задается рукоятками на передней стенке коробки подач.

Ходовой винт и ходовой вал проходят сквозь фартук суппорта, который преобразует вращательное движение ходового винта или ходового валика в поступательное продольное движение суппорта. Поперечное механическое движение суппорта в станке ТВ-6 не предусмотрено.

Смазка коробки скоростей – разбрыгиванием шестернями масла из масляная ванны на дне передней бабки. Смазка коробки подач – фитильная с лотка, который заполняется маслом раз в смену. Фартук, суппорт, гитара, задняя бабка и станина смазываются вручную раз в смену.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

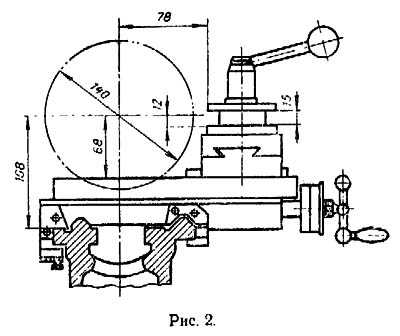

Габаритные размеры рабочего пространства станка ТВ-6

Габаритные размеры рабочего пространства станка ТВ-6

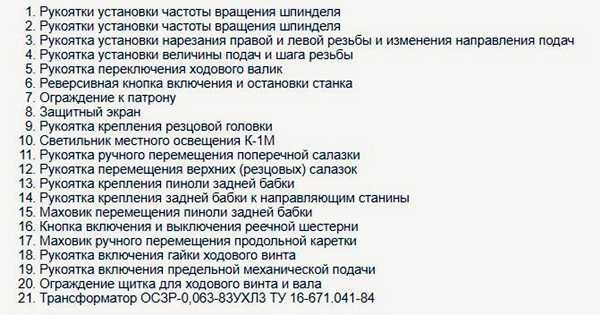

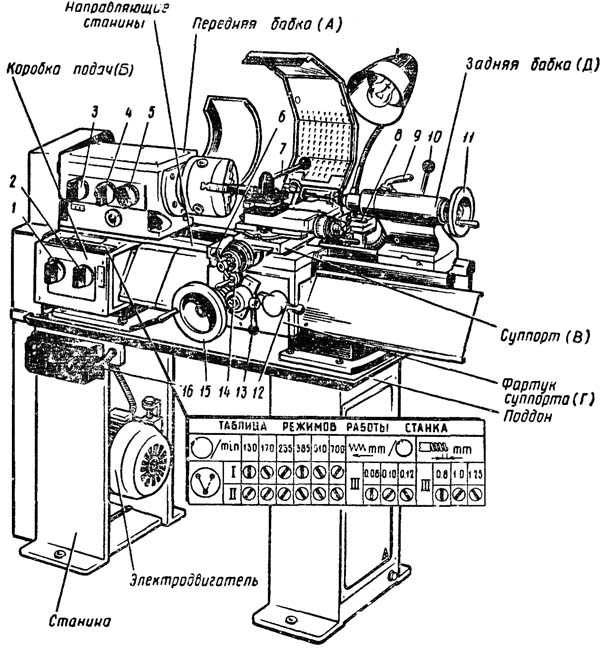

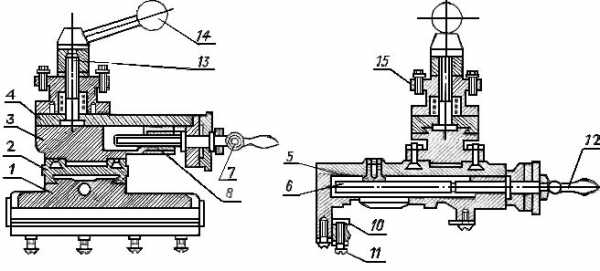

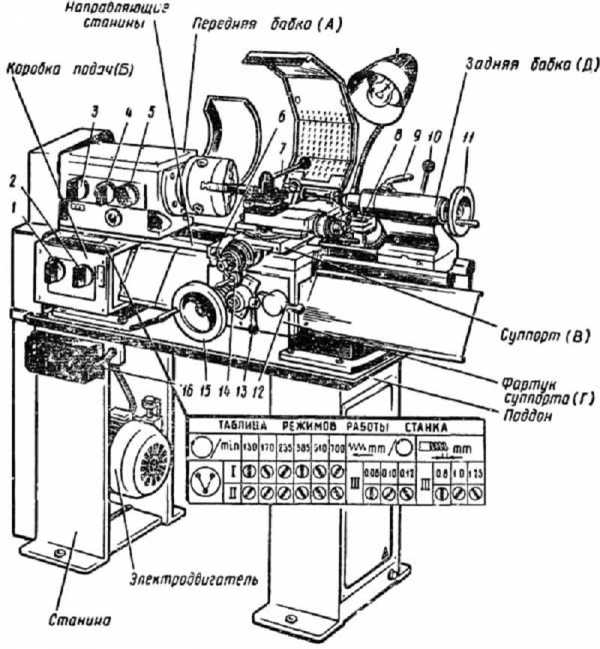

Общий вид токарно-винторезного станка ТВ-6

Фото токарно-винторезного станка ТВ-6

Фото токарно-винторезного станка ТВ-6

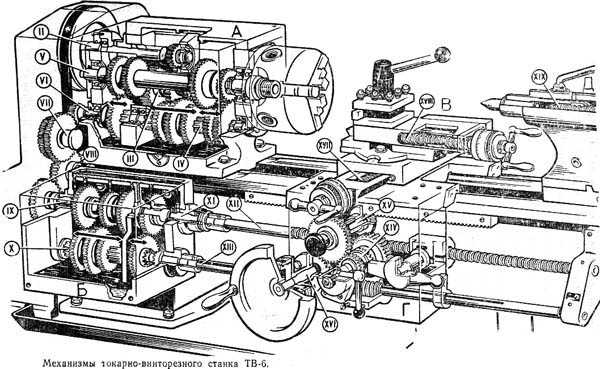

Расположение составных частей токарно-винторезного станка ТВ6

Расположение составных частей токарно-винторезного станка ТВ6

Спецификация составных частей токарно-винторезного станка ТВ6

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения скоростей вращения ходового вала и ходового винта

- Рукоятка переключения гитарного механизма

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятки переключения скоростей вращения шпинделя

- Рукоятка поперечной подачи суппорта

- Рукоятка закрепления резцедержателя

- Рукоятка перемещения верхних салазок

- Рукоятка крепления пиноли

- Рукоятка крепления задней бабки

- Маховик подачи пиноли

- Рукоятки управления механической подачей

- Рукоятки управления механической подачей

- Кнопка

- Маховик перемещения суппорта

- Кнопки включения и отключения электродвигателя

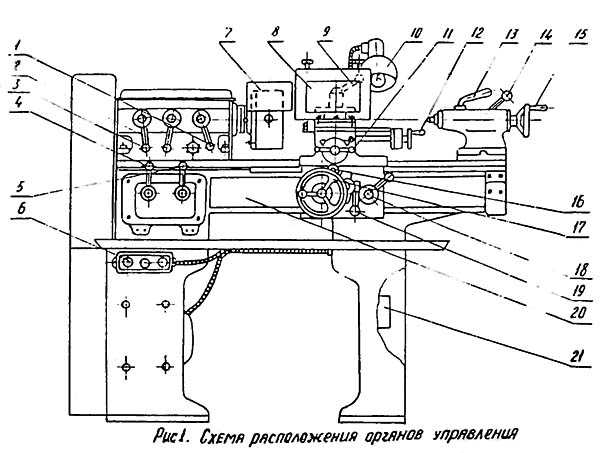

Расположение органов управления токарно-винторезным станком ТВ-6

Расположение органов управления токарно-винторезным станком ТВ-6

Спецификация органов управления токарно-винторезного станка ТВ-6

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нарезания правой и левой резьбы и изменения направления подач

- Рукоятка установки величины подач и шага резьбы

- Рукоятка переключения ходового валик

- Реверсивная кнопка включения и остановки станка

- Ограждение к патрону

- Защитный экран

- Рукоятка крепления резцовой головки

- Светильник местного освещения К-1М

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка перемещения верхних (резцовых) салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Маховик ручного перемещения продольной каретки

- Рукоятка включения гайки ходового винта

- Рукоятка включения предельной механической подачи

- Ограждение щитка для ходового винта и вала

- Трансформатор ОСЗР-0,063-83УХЛ3 ТУ 16-671.041-84

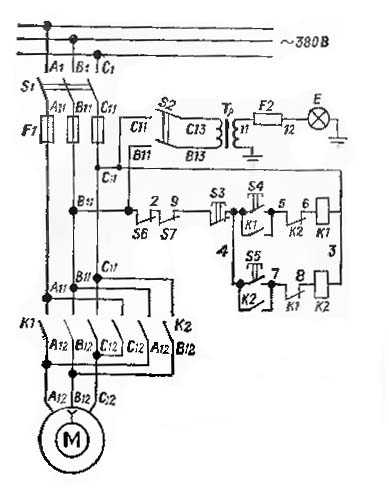

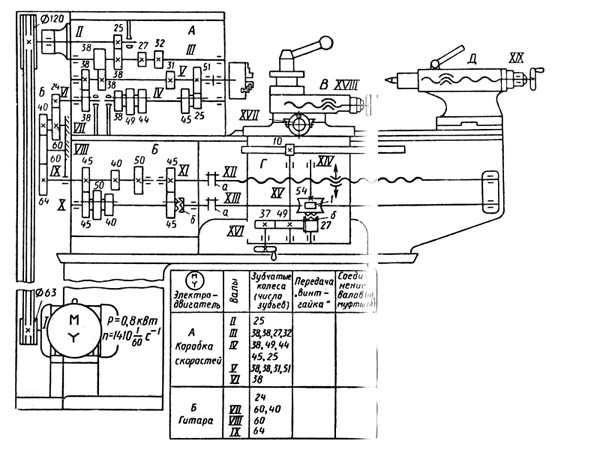

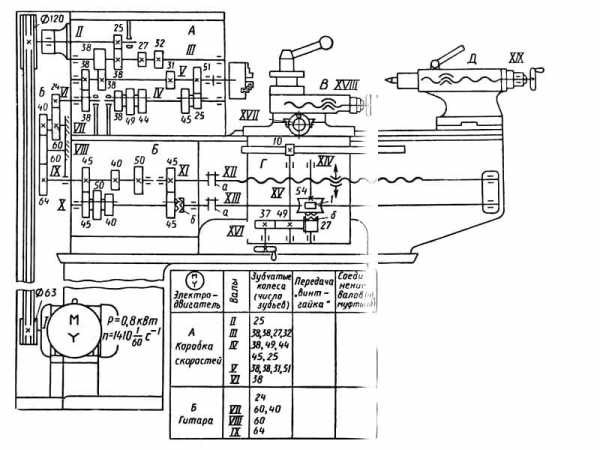

Схема кинематическая токарно-винторезного станка ТВ-6

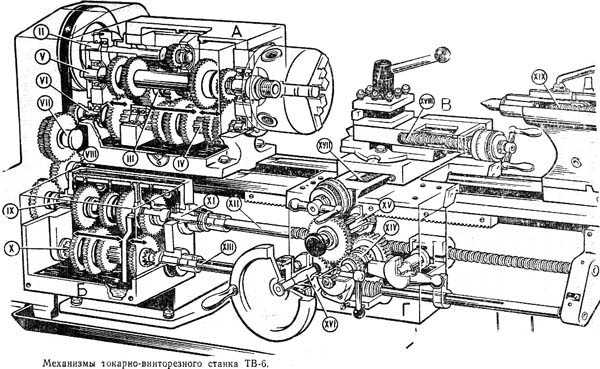

Механизмы токарно-винторезного станка ТВ-6

Механизмы токарно-винторезного станка ТВ-6. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка ТВ-6

Схема кинематическая токарно-винторезного станка ТВ-6. Смотреть в увеличенном масштабе

Конструкция токарно-винторезного станка ТВ-6

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба

Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях.

Приводной электродвигатель установлен на задней стороне тумбы, на передней — реверсивная кнопка включения и выключения электродвигателя.

Задняя тумба

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием станка.

Станина станка

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие.

Передняя направляющая служит для передвижения каретки, задняя — для перемещения задней бабки.

На передней стороне станины установлены ходовой винт и рейка

Станина установлена на две тумбы.

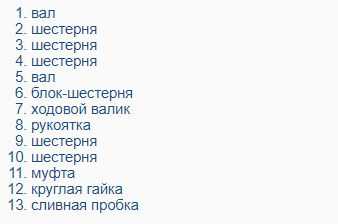

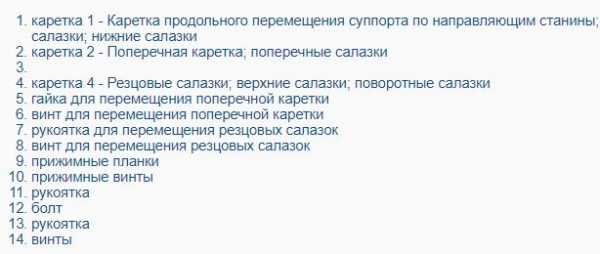

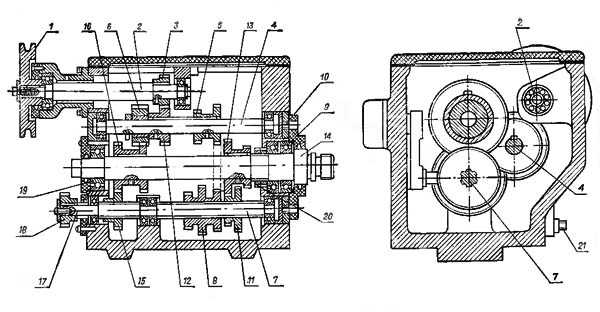

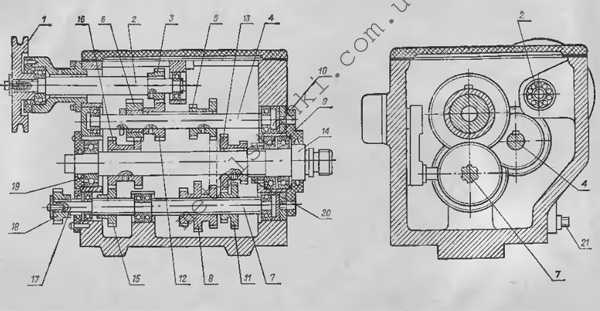

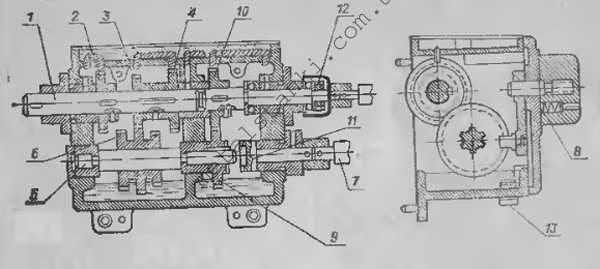

Передняя бабка токарно-винторезного станка ТВ-6

Чертеж передней бабки (коробки скоростей) токарно-винторезного станка ТВ-6

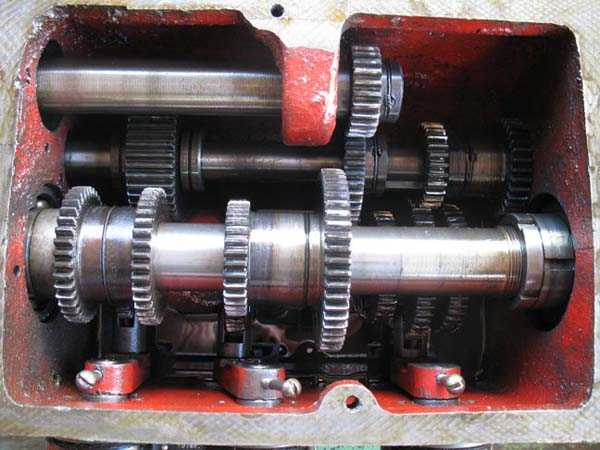

Фото передней бабки токарно-винторезного станка ТВ-6

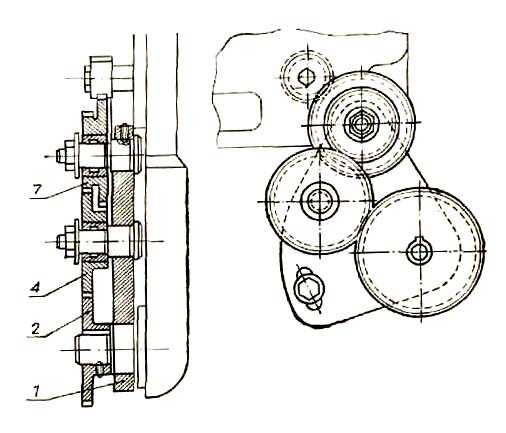

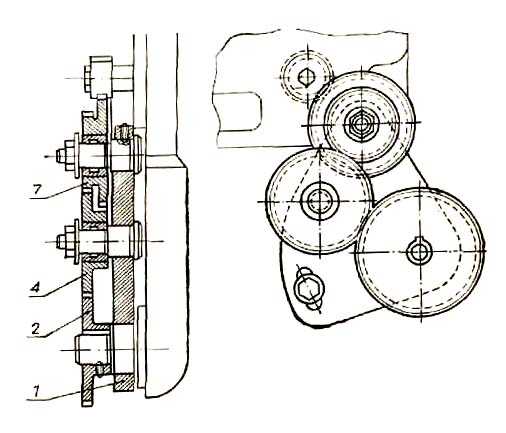

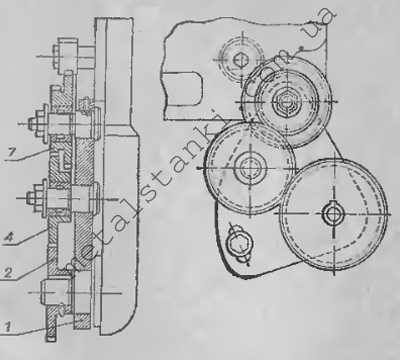

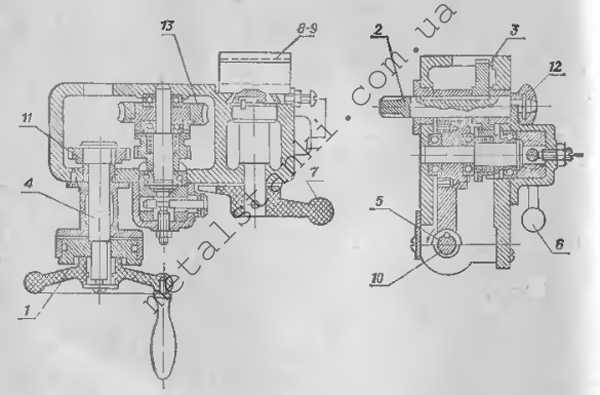

Передаточный механизм (гитара) токарного станка ТВ-6

Передаточный механизм (гитара) токарного станка ТВ-6

Передаточный механизм служит для передачи вращения от шпинделя коробки скоростей к коробке подач. Механизм состоит из кронштейна, на котором смонтированы шестерни. Передаточный механизм характеризуется передаточным отношением, и для станка ТВ-6 оно составляет:

i = 24/60 * 40/64 = 1/4

Для этого станка такое передаточное отношение постоянно, так как сменные шестерни к станку не прилагаются.

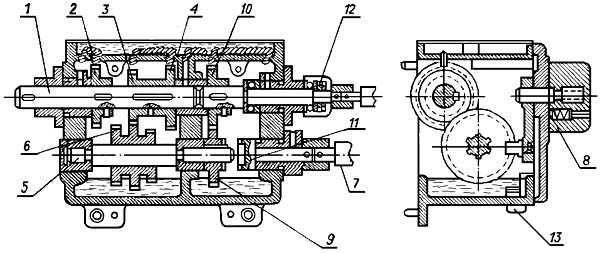

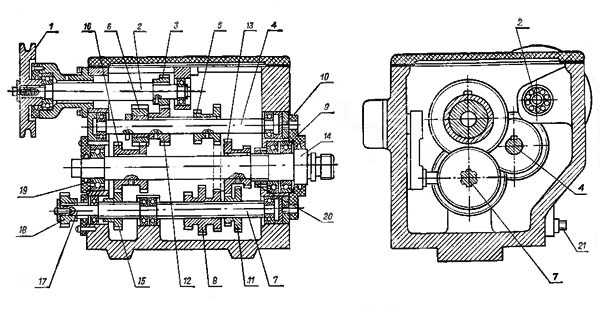

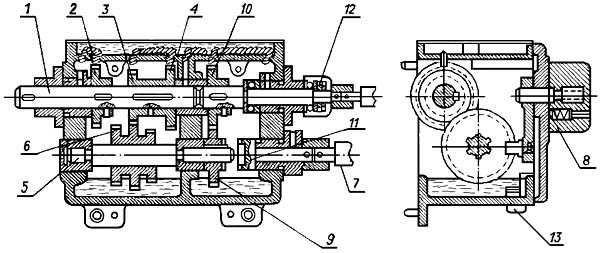

Коробка подач токарного станка ТВ-6

Коробка подач токарного станка ТВ-6

- вал

- шестерня

- шестерня

- шестерня

- вал

- блок-шестерня

- ходовой валик

- рукоятка

- шестерня

- шестерня

- муфта

- круглая гайка

- сливная пробка

Коробка подач получает движение от коробки скоростей через шестерни передаточного механизма (гитару).

Механизм коробки подач дает возможность получить метрическую резьбу с шагом 0,8; 1,0; 1,25, а при установке сменных шестерен гитары – 1,5; 2,0 и продольную подачу суппорта в пределах 0,08; 0,1; 0,12 мм. на один оборот шпинделя.

Необходимые резьбы в подаче устанавливаются путем поворота рукоятки, расположенной на передней крышке коробки подач. Включение ходового валика осуществляется поворотом рукоятки 5 (рис.1). В положении, указанном на рис.5 осуществляется вращение ходового винта. При перемещении шестерни 9 вправо она выйдет из зацепления с шестерней 10 и войдет в зацепление с муфтой 11, которая передает вращение на ходовой валик.

Таким образом, в конструкции коробки подач исключается возможность одновременного вращения ходового винта и ходового валика.

Изменение направления вращения ходового валика производится поворотом рукоятки

Для смазки механизма коробки подач в верхней ее части имеется корыто для заливки масла. Масло на шестерни и трущиеся поверхности подается фитилями.

В работе ходовой винт не должен иметь осевого перемещения.

Для выборки люфта нужно подтянуть две круглые гайки.

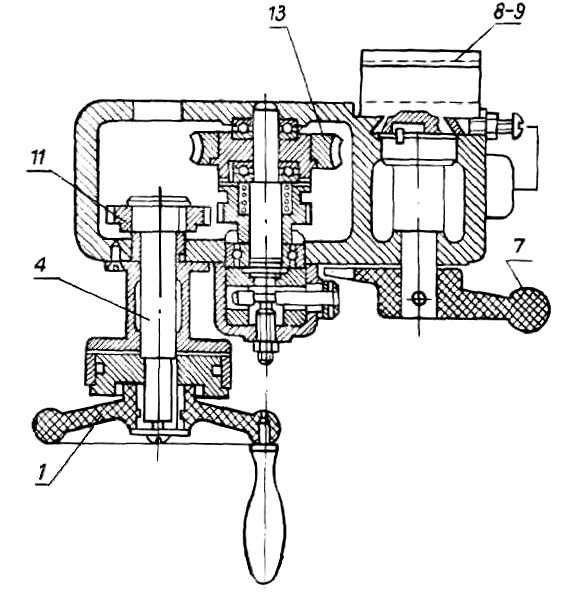

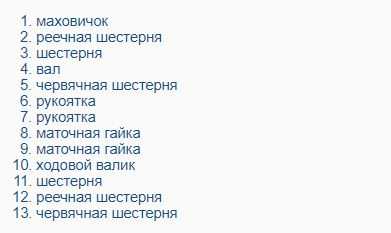

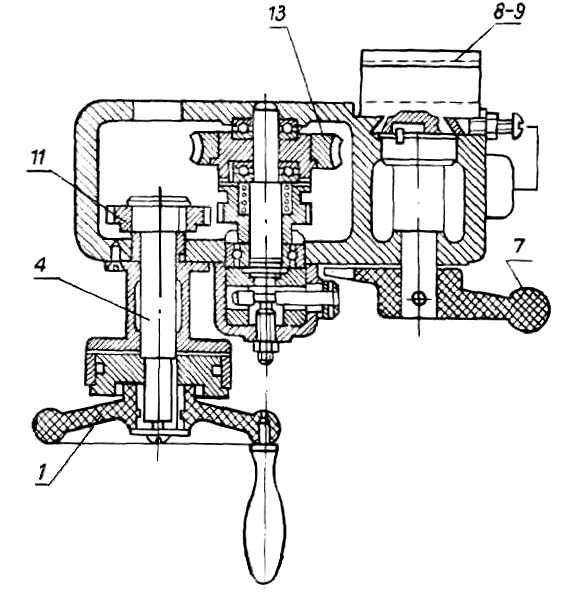

Фартук токарно-винторезного станка ТВ-6

Фартук токарно-винторезного станка ТВ-6

- маховичок

- реечная шестерня

- шестерня

- вал

- червячная шестерня

- рукоятка

- рукоятка

- маточная гайка

- маточная гайка

- ходовой валик

- шестерня

- реечная шестерня

- червячная шестерня

С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу.

Ручная подача осуществляется вращением маховика 1, насаженного на вал-шестерню 4, входящего в зацепление с шестерней 3, сидящей на валике реечной шестерни 2.

Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика 10 осуществляется червяком 5, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню 11 и далее через кулачковую муфту и шестерни 13, 3 вращение передастся па реечную шестерню. Для включения механической подачи надо рукоятку 6 повернуть на себя, при этом включается кулачковая муфта.

Механическая подача от ходового винта осуществляется поворотом вниз рукоятки 7, соединяющей разъемную маточную гайку 8—9 с ходовым винтом.

Реечную шестерню 2 при нарезании резьбы надо обязательно выводить из зацепления с рейкой движением рукоятки 12 на себя.

При механической подаче от ходового валика и при ручной подаче суппорта с помощью маховичка 1 реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки 12 от себя.

В конструкции фартука предусмотрена блокировка, не позволяющая одновременно включать механическую подачу от ходового валика и маточную гайку.

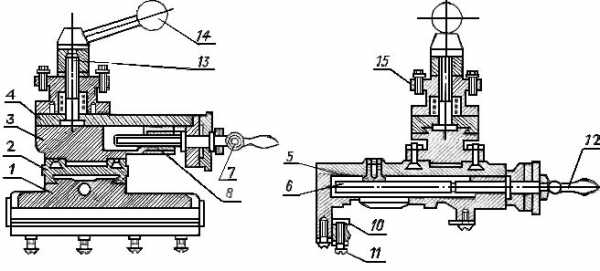

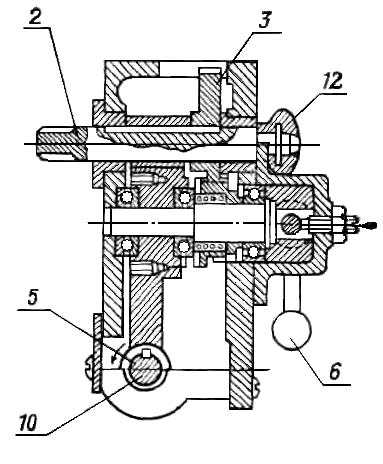

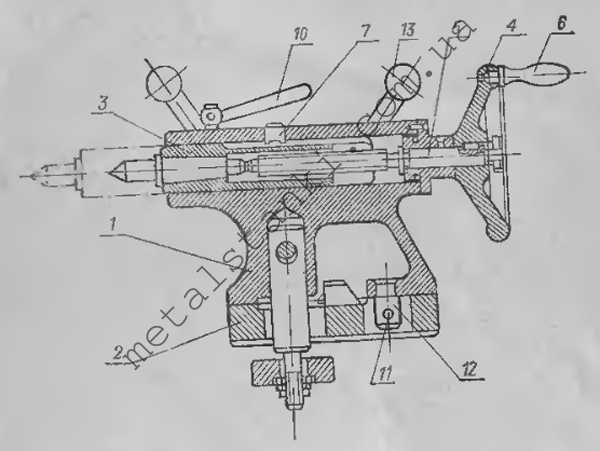

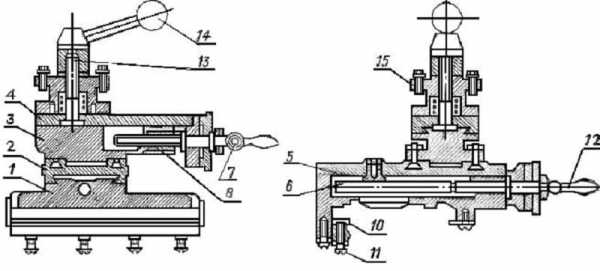

Суппорт токарно-винторезного станка ТВ-6

Суппорт токарно-винторезного станка ТВ-6

- каретка 1 – Каретка продольного перемещения суппорта по направляющим станины; продольные салазки; нижние салазки

- каретка 2 – Поперечная каретка; поперечные салазки

- каретка 4 – Резцовые салазки; верхние салазки; поворотные салазки

- гайка для перемещения поперечной каретки

- винт для перемещения поперечной каретки

- рукоятка для перемещения резцовых салазок

- винт для перемещения резцовых салазок

- прижимные планки

- прижимные винты

- рукоятка

- болт

- рукоятка

- винты

Суппорт предназначен для закрепления и перемещения резца, он имеет четыре салазки.

Салазка 1 перемещается в продольном направлении по направляющим станины.

Салазка 2 перемещается по поперечным направляющим салазки 1 и служит для поперечного перемещения резца.

Салазка 4, несущая четырехпозиционную резцовую головку, имеет только продольное перемещение по направляющим салазки 3, которая имеет возможность поворачиваться на 40° от среднего положения в ту или иную сторону.

Поперечное перемещение салазки 2 по направляющим нижней салазки 1 производится винтом 6 и гайкой 5.

Винт 6 приводится во вращение от руки рукояткой 12.

Сверху салазка 2 имеет углубление, куда входит выступ новоротной части верхнего суппорта; для закрепления поворотной части имеются 2 болта, головки которых входят в Т-образный паз салазки 2.

Верхнюю салазку 4 суппорта можно перемещать по направляющим вручную, рукояткой 7, которая вращает винт 8. Направляющие станины, салазок и клиньев от продолжительной работы изнашиваются настолько, что между ними может появиться зазор.

В результате резец будет вибрировать, и снизится точность работы станка. Для устранения вибрации нужно отрегулировать прижимные планки 10 салазки 1 винтами 11.

Регулировка клиньев производится винтами, расположенными в торцах салазки 2 и салазки 4 суппорта.

Резцедержатель закрепляется на салазке 4 болтом 13 и рукояткой 14. При отворачивании рукоятки резцедержатель отжимается вверх от верхней салазки.

Для фиксации положения резцедержателя на салазке 4 имеется опорный штифт.

В резцедержателе можно закреплять одновременно до четырех резцов. Резцы крепятся болтами 15.

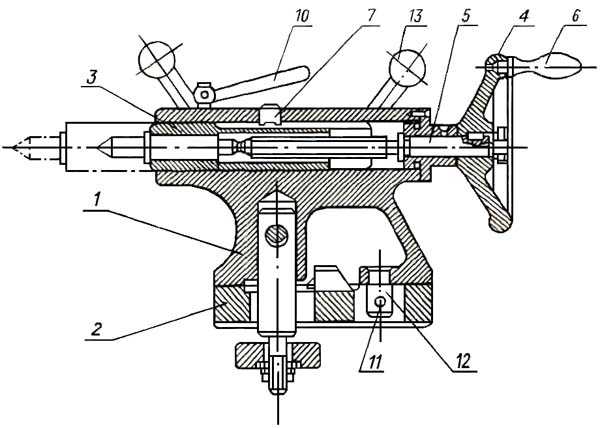

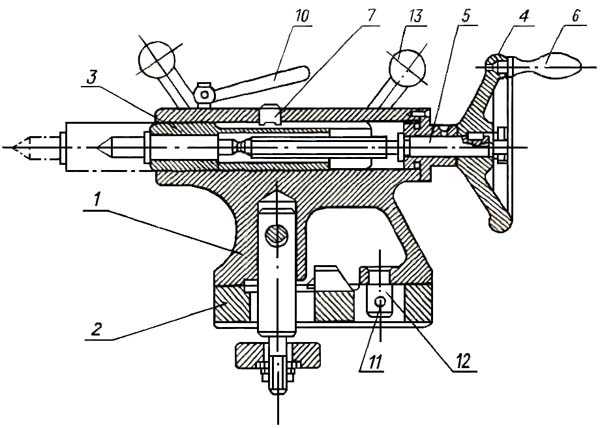

Задняя бабка токарно-винторезного станка ТВ-6

Задняя бабка токарно-винторезного станка ТВ-6

Составные части задней бабки токарно-винторезного станка ТВ-6

- литой корпус бабки

- основание бабки

- пиноль

- маховичок движения пиноли

- винт выдвижения пиноли

- рукоятка маховичка

- винт-шпонка фиксирующая пиноль от проворачивания

- рукоятка зажима пиноли

- винты для регулирования поперечного смещения бабки на станине

- гайка

- рукоятка зажима бабки на станине

Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус бабки 1 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 3.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

Для удобства вращения на маховике закреплена рукоятка 6.

Чтобы пиноль при вращении маховичка не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 7. Рукоятка 8 служит для зажима пиноли в корпусе бабки. Оси шпинделя и пиноли задней бабки должны совпадать.

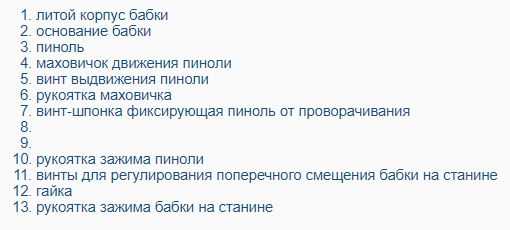

Схема электрическая токарно-винторезного станка ТВ-6

Электрическая схема токарно-винторезного станка ТВ-6

Видео токарно-винторезного станка ТВ6

Технические характеристики станка ТВ-6

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарный винторезный станок ТВ 6: технические характеристики, устройство

Совершенствование способов обработки заготовок идет беспрерывно. При этом механическое резание металлов продолжает оставаться популярным. Ведь основное преимущество этого метода никуда не исчезло – отсутствие каких бы то ни было ограничений в конфигурации изделия. Ведь токарная обработка, шлифование и сверление – это подчас единственное, что может облегчить формообразование деталей в машиностроении и других промышленных отраслях.

Токарный станок ТВ 6 отличается небольшими габаритными размерами и весом. Это превращает его в незаменимого помощника в условиях авторемонтных и других производств малого и среднего масштаба. Такой агрегат занимает минимум площади помещения и потребляет немного электроэнергии. Его устройство достаточно простое, а техническое обслуживание такого станка способен выполнить персонал даже со средним уровнем навыков. А вот к его ремонту следует все же привлекать специалистов с опытом подобной работы. Такой агрегат считается младшим братом по отношению к полноценным промышленным станкам, но в состоянии качественно выполнить определенный набор операций.

Такие станки целесообразнее использовать для:

- Небольших производственных и ремонтных участков.

- Мелкосерийной и единичной обработки заготовок.

- Предварительных и чистовых работ (с нормальной точностью).

СОВЕТ: Решение о приобретении б/у станков принимайте только по результатам проверки их текущего технического состояния.

При этом особое внимание обратите на:

- Наличие в комплекте задней бабки, электропривода, зажимного патрона.

- Возможность вращения шпинделя и включение движения суппорта.

- Износ узлов трения, радиальный и осевой люфт пиноли задней бабки и шпинделя.

Все обнаруженные неисправности и поломки послужат весомым основанием для понижения стоимости станка. И, конечно же, покупать в первую очередь стоит оборудование со склада при наличии его заводской упаковки или после капитального ремонта.

Описание и назначение токарного станка ТВ 6

Токарно винторезный станок ТВ 6 в состоянии полностью удовлетворить большинству технологических требований к процессам обработки деталей. Его разработали как замену станка модели ТВ-4. Агрегат ТВ 6 несколько отличается от своего предшественника. Это большие мощность двигателя и перемещение резцовой каретки, меньшая длина самого станка и прочее.

Агрегат чаще всего используют в условиях частных СТО, а также в школьных производственных мастерских для обучения детей основам обработки металлов резанием. Станок ТВ 6 предназначен для выполнения относительно не сложных операций. Но специалист-токарь высокой квалификации вполне также сможет точно выточить на нем детали весьма сложной формы. Такие агрегаты применяют в основном в качестве учебного оборудования для работ по металлу, в т. ч. сталей и цветных сплавов. Для резания пластмасс и других подобных материалов станок использовать не рекомендуется, т.к. возможности подавать смазочно-охлаждающие жидкости (СОЖ) в зону резания нет. Ведь в процессе таких работ может выделяться мелкая агрессивная пыль, вредно влияющая на организм учащихся.

Токарные станки ТВ 6 начали выпускать на Ростовском заводе малогабаритного станочного оборудования почти 40 лет назад. Агрегат до сих пор пользуется спросом, в особенности для небольших домашних мастерских. Все запчасти и комплектующие для него доступны для покупки по разумным ценам.

Конструкция токарного станка ТВ 6 сделана максимально простой. Тем не менее, он насчитывает большинство узлов, характерных для полновесных токарно винторезных агрегатов. Это суппорт, коробки – передач и подач, ходовые – винт и вал, гитара. Возможности указанных коробок обеспечивают 3-и подачи в сочетании с 6-ю скоростями шпинделя. Все это, к примеру, позволяет нарезать метрическую резьбы разного шага, выполнить другие операции.

Выход шпинделя из передней бабки выполнен резьбовым. Поэтому монтаж на него 3-х кулачкового патрона (диаметр 100 мм) делается через план-шайбу. В качестве привода станка использован электродвигатель. Он передает крутящий момент по шкивам ременной передачи на вход коробки передач, а оттуда через зубчатые колеса – к шпинделю (его реверс за счет электропривода). Далее вращение передается гитаре, а от нее – коробке подач.

Отсюда движение идет к ходовому винту/валу, в зависимости от выполняемой операции (нарезка резьбы или обтачивание). Гайка в фартуке и проходящий через нее ходовой вал обеспечивают суппорту продольное перемещение вдоль направляющих станины. Масло на шестерни коробки передач попадает за счет разбрызгивания из поддона. Направляющие станины, заднюю бабку, механизмы гитары, фартука и суппорта нужно смазывать в ручном режиме каждую смену.

Кинематическая схема токарного станка ТВ 6 облегчит освоение его внутреннего строения специалистами-ремонтниками, инженерно-техническим персоналом вспомогательных участков предприятий.

В паспорте токарного станка ТВ 6 приведен возможный перечень базовых операций по токарной обработки:

- Подрезание торцов и выполнение фасок.

- Сверление отверстий, их развертка и зенковка.

- Порезка заготовок.

- Нарезание метрической резьбы (три размера по шагу).

- Расточка и точение цилиндрических и конических деталей.

При этом можно достичь достаточно высокого класса шероховатости поверхности деталей. Для резания рекомендуется использовать инструмент, сделанный серийно и соответствующий нормативным документам.

Основные технические характеристики токарного станка ТВ 6

Ограничения по размерам обрабатываемых деталей:

- Диаметр до 200 (над станиной), 80 (над суппортом) и 12 мм (внутри шпинделя).

- Расстояние между центрами (РМЦ) 350 мм.

Частота вращении шпинделя находится в диапазоне 130 – 700 об/мин. Допустимая нагрузка на станину станка составляет 600 кг. Станок нарезает метрическую резьбу, ее шаг равен быть 0,8; 1,0 или 1,25 мм.

Вес и габаритные размеры агрегата:

- Длина х ширина х высота 1100 * 470 * 1100 мм.

- Вес 300 кг.

Двигатель токарного станка ТВ 6 развивает 1,1 кВт при 1440 об/мин.

Конструктивное устройство токарно винторезного станка ТВ 6

Указанный агрегат собран из таких основных частей:

- Задней/передней тумбы.

- Станины.

- Коробки подач.

- Передней/задней бабки.

- Суппорта.

- Фартука.

- Гитары.

- Защитных кожуха (для патрона) и экрана (резца).

- Шкафа электрической коммутации.

Обе тумбы в сечении имеют П-образную форму и усилены сверху и снизу ребрами жесткости. В передней тумбе смонтирован электродвигатель главного привода, рядом расположена реверсная кнопочная станция для его пуска и остановки. Электрический щиток станка размещен в задней тумбе.

Станина является основным несущим элементом токарного станка ТВ 6 и опирается на обе тумбы. На станине монтируют и крепят, соединяя в общую конструкцию, все остальные механизмы станка. Для жесткости станине придается коробчатая форма, в ней есть проемы (окна). В верхней части станины выполнены две направляющие призматического сечения. Причем по расположенной ближе к наблюдателю передней направляющей станка передвигается его каретка, а по задней – соответственно задняя бабка. На передней плоскости станины расположен ходовой винт с рейкой.

Внутрь передней бабки токарного станка ТВ 6 помещена 6-ти ступенчатая коробка передач, которую через клиноременную передачу вращает электродвигатель (главный привод). Коробка передач приводит во вращение шпиндель, в патроне которого закреплена обрабатываемая заготовка. Шпиндель опирается на три подшипника, один из которых – радиального типа, два других – упорные, и фиксируется при помощи винтов. Ниже коробки стоит подключенная к ней гитара. Этот зубчатый механизм передает вращательное движение от коробки передач на коробку подач. Его передаточное отношение имеет для токарного станка ТВ 6 постоянную величину, равную ¼.

Коробка подач позволяет настроить процесс нарезания метрической резьбы с выбором шага из ряда 0,8; 1 или 1,25 мм или выполнять продольное движение суппорта. Управляют коробкой подач с помощью двух рукояток. Одна из них необходима для выбора требуемого шага резьбы путем включения ходового винта. Другая нужна для подключения ходового вала коробки подач при остальных токарных операциях. Т. о. возможность одновременной работы ходовых вала и винта полностью исключены. В нижней части коробки подач есть поддон для сбора смазочного масла. Жидкая смазка в узлы трения и зубчатые колеса подается за счет капиллярных сил по специальным фитилям. При эксплуатации станка осевое смещение ходового винта должно отсутствовать. Для компенсации этого люфта нужно затянуть две круглые гайки.

Назначением фартука является организация продольного движения суппорта вдоль заготовки через вращение вала либо винта (ходового). Суппорт можно перемещать двумя способами – вручную за счет вращения его маховика либо от ходового вала. Для фартука предусмотрена блокировка, которая не допускает его одновременного перемещения от вала (механический способ) и через маточную гайку маховика. Управление фартуком производится посредством трех имеющихся на нем рукояток.

Суппорт отвечает за крепление и перемещение резца. Для последнего действия он снабжен 4-ма каретками. Они связаны между собой через направляющие, которые обеспечивают перемещение резца (продольное и поперечное) вращением винтов и гаек. Нужный для этого момент создается маховиком. От нагрузки, которую испытывает резец при точении, изнашиваются поверхности направляющих, кареток и клиньев. Появляются зазоры, резец в процессе работы вибрирует, снижается точность обработки детали. Чтобы избавиться от этого, регулируют прижимные планки каретки путем затягивания винтов.

Резцедержатель фиксируется опорным штифтом на самой верхней каретке. Он вмещает четыре резца с сечением державки до 12 * 12 мм. Резцы зажимаются болтами.

Основное назначение задней бабки – поддержка не закрепленного в патроне конца детали вращающимся центром в одной оси со шпинделем. Это способствует получению точных размеров и приличной шероховатости поверхности изделий. Бабка состоит из корпуса с основанием, размещенным на направляющей станины. Пиноль задней бабки движется продольно в ее корпусе с помощью маховика и рукоятки. В пиноли выполнено конусное отверстие для упорного центра, сверлильного патрона или развертки. Корпус бабки фиксируют на направляющей с помощью зажимной ручки.

Особенности технического обслуживания и ремонта токарного станка ТВ 6

В работе станка важную роль играет клиноременная передача. Для ее безаварийной работы важным является регулярный контроль величины натяжения ремня. Такая несложная сервисная операция позволит увеличить ресурс оборудования и поможет получить максимальную мощность на валу электродвигателя главного привода. Если клиновидные ремни плохо натянуты, восстановить это достаточно просто. Для этого несколько ослабляют гайки салазок двигателя, выставляют требуемое усилие натяжения (до 10 кг на каждую ветвь ремня) и снова зажимают соединения с гайками.

В случае, если при эксплуатации станка возникла сильная вибрация шпинделя, за этим стоят две основные причины. Первая – несколько раскрутились его винты, что достаточно легко устранить. Вторая – поломка подшипников в опорных узлах, замену которых способен выполнить только квалифицированный и опытный специалист. Также во время обмера подшипников в них могут быть выявлены завышенные зазо

moistanki.ru

Школьный токарный станок ТВ 6:устройство,фото,видео,характеристики

Кинематическая схема токарного станка ТВ 6

фото:кинематическая схема токарного станка

Электрическая схема токарного станка ТВ 6

фото:электрическая схема токарного станка

Передняя бабка токарного станка ТВ 6

Передняя бабка предназначена для поддержания обрабатываемой заготовки и передачи ей вращательного движения. В токарном станке ТВ 6 передняя бабка является и коробкой скоростей и имеет шесть ступеней скоростей.

Монтаж передней бабки осуществляется по линии центров в горизонтальной плоскости при помощи двух установочных винтов. Шпиндель передней бабки установлен на двух упорных подшипниках 9 и радиальном подшипнике 19.

Вращательное движение передается от электродвигателя через ременную передачу на ведущий вал коробки скоростей. Внутри коробки, движение передается через вал 2 и неподвижное зубчатое колесо 3 на вал 4 с неподвижными шестернями 12, 6 и блоком шестерен 5.

Блок шестерня 5 принимает участие только при реверсе подачи.

Вращение заготовки, закрепленной в трехкулачковом патроне или планшайбы, передается от шпинделя. При обработке заготовки в центрах, в шпиндель вставляется неподвижный центр.

В коробке скоростей установлено устройство для изменения направления суппорта. Это осуществляется перемещением зубчатого колеса 15 в левое или правое положение при помощи рукоятки 3.

В левом положении зубчатого колеса 15 выполняется прямое вращение от блока шестерен 16. В правом положении колеса 15 выполняется обратное вращение при помощи паразитной шестерни 6.

фото:передняя бабка токарного станка

Гитара сменных зубчатых колес токарного станка ТВ 6

Гитара – передаточный механизм, служащий для передачи вращательного движения от шпинделя коробки скоростей к коробке подач.

Гитара состоит из кронштейна 1 и шестерен 2,4,7.

фото:гитара токарного станка

Коробка подач школьного токарного станка ТВ 6

Вращательное движение на коробку подач передается от коробки скоростей через передаточный механизм.

Поворачивая рукоятку 4 в трех положениях, блок-шестерен 6 перемещается по шлицам вала 5 и поочередно входит в зубчатое зацепление зубчатыми колесами 2,3,4. Что дает возможность нарезать метрическую резьбу с шагом 0,8; 1; 1,25 мм и продольную подачу суппорта 0,08; 0,1; 0,12 мм/об.

Рукояткой 5 осуществляется включение ходового винта и валика.

Смазка трущихся поверхностей и шестерен осуществляется фитилями.

фото:коробка подач токарного станка

Фартук настольного токарного станка ТВ 6

Фартук предназначен для механической продольной подачи суппорта от ходового валика, винта и ручной продольной подачи.

Маховиком 1 осуществляется ручная подача. Маховик сидит на валу 4, на котором установлено зубчатое колесе 11, входящее в зацепление с шестерней 3. Шестерня 3 сидит на валике реечной шестерни 2.Реечная шестерня, в свою очередь, входит в зацепление с зубчатой рейкой.

Механическая подача осуществляется червяком 5, установленном на ходовом валике 10 при помощи шпоночного соединения. Червяк входит в зацепление с червячной шестерней 13 и далее через муфту передается на реечную шестерню.

фото:фартук токарного станка

Задняя бабка токарного станка ТВ 6

Задняя бабка предназначена для поддержания конца заготовки, во избежание радиального биения. Кроме этого, в заднюю бабку устанавливается сверло для обработки отверстий.

Корпус 1 расположенный в основании 2 перемещается по направляющим станины.

Пиноль перемещается в осевом направлении в корпусе. В пиноли имеется коническое отверстие, в которое вставляется различные инструменты для выполнения токарных и сверлильных работ (упорный центр, сверло, развертки и т.д.). Осевое перемещение пиноли осуществляется при помощи маховика 4 и винта 5.

Регулировка сооснтости пиноли задней бабки и шпинделя осуществляется гайкой 12 и двумя винтами 11, расположенных с обеих сторон задней бабки.

Фиксация задней бабки в нужном положении выполняется поворотом вправо рукоятки 13.

фото:задняя бабка токарного станка

Техническая характеристика школьного токарно-винторезного станка по металлу ТВ 6

| Основные параметры | ТВ 6 |

|---|---|

| Наибольший диаметр обрабатываемой заготовки,мм | 12 |

| Наибольший диаметр заготовки, устанавливаемый над станиной,мм | 200 |

| Наибольший диаметр заготовки, устанавливаемый над суппортом,мм | 80 |

| Наибольшая длина обтачивания,мм | 300 |

| Шаг нарезаемой резьбы,мм | 0,8;1;1,25 |

| Высота центров,мм | 108 |

| Расстояние между центрами,мм | 350 |

| Частота вращения шпинделя,об/мин | 130…170 |

| Суппорт | |

| Перемещение на одно деление лимба,мм: | |

| продольное | 0,5 |

| поперечное | 0,025 |

| Перемещение на один оборот лимба,мм: | |

| продольное | 30 |

| поперечное | 2 |

| Масса станка,кг | 300 |

| Габаритные размеры,мм: | |

| длина | 1100 |

| высота | 470 |

| ширина | 110 |

Видео:Токарный станок ТВ 6

www.metalstanki.com.ua

ТВ-6 токарно-винторезный станок: характеристики, назначение, устройство

Для качественного проведения токарных работ требуются определенные навыки. Токарный станок ТВ-6 применяется для обучения азам профессии токаря, что определяет его широкое распространение в различных обучающих организациях. Несмотря на то, что оборудование появилось в продаже в 80-х годах, сегодня школьный токарный станок встречается довольно часто. Рассмотрим особенности этого оборудования подробнее.

Технические характеристики станка

Тот момент, что токарный станок ТВ-6 разрабатывался для обучения, определяет весьма скромные параметры. При применении рассматриваемого оборудования можно проводить нижеприведенные операции:

- Сверление отверстий.

- Подрезку торцов.

- Нарезание метрической резьбы.

- Расточку и проточку деталей, которые имеют цилиндрическую форму или коническую поверхность.

- Отрезка части заготовки.

Распространенный станок токарный ТВ-6, технические характеристики которого не позволяют работать с закаленной сталью, может применяться для обработки металлов, при резании которых не образуется летучих соединений или пыли. Характеризуется ТВ-6 следующими характеристиками:

- Максимальный диаметр заготовки составляет 12 мм.

- Длина обтачиваемой поверхности составляет 300 мм.

- Высота расположения центров 108 мм.

- Частота вращения шпинделя варьирует в диапазоне от 130 до 170 об/мин.

- Расстояние между центрами составляет 350 мм.

При рассмотрении того, какой вес токарного станка школьник следует учитывать, что в минимальной комплектации вес составляет 300 килограмм.

Именно поэтому при монтаже и транспортировке следует учитывать довольно большой вес, установка модели проводится на фундаментной плите. За счет этого обеспечивается поглощение вибрации на момент работы.

Назначение оборудования

Рассматривая назначение токарного станка, следует уделить внимание тому, что он является учебным. Несмотря на это, точение по металлу может проводится с высокой степенью точности. Определенные технические характеристики позволяют проводить установку оборудования в домашних или учебных мастерских. Рассматривая инструкцию (руководство) отметим следующие моменты:

- Производитель рекомендует проводить время от времени натяжение ремня. Подобная профилактика позволяет добиться максимальной мощности и производительности на протяжении длительного периода.

- Для наладки достаточно провести ослабление гайки, после чего изменяется положение электрического двигателя. Устройство расположено на салазках, поэтому шкивы не смещаются относительно друг друга.

- Довольно распространенной проблемой можно назвать то, что во время работы возникает серьезная вибрация шпинделя. Происходит это из-за расслабления винтов.

В целом можно сказать, что модель не характеризуется высокой производительностью.

Именно поэтому модель в большинстве случаев устанавливается в учебных заведениях для получения требуемых навыков. При необходимости может проводится производственная деятельность.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ТВ-6

Конструктивные элементы ТВ-6

Токарно-винторезный станок ТВ-6 обладает классической компоновкой, свойственной оборудованию токарной группы. Основными элементами можно назвать:

- Передняя и задняя бабка.

- Коробка передач.

- Защитный экран.

- Элемент, предназначенный для подачи смазывающего вещества.

- Несущая станина.

- Фартук.

- Элементы сменной гитары.

- Защитный кожух.

Все узлы расположены с высокой точностью относительно друг друга. Некоторые из них можно демонтировать для замены или обслуживания.

Передняя и задняя бабки

Основными элементами токарного станка можно назвать переднюю и заднюю бабку. Их особенностями назовем следующие моменты:

- Передняя бабка служит для расположения шпинделя и коробки скоростей.

- Задняя бабка применяется для крепления центров, которые могут использоваться для поддержки торцевой поверхности большого изделия. За счет применения центров можно существенно повысить точность обработки

Передняя бабка ТВ-6 обеспечивает доступ к коробке передач и гитаре сменных колес, которые позволяют изменять параметры нарезаемой резьбы

Коробка подач и гитара сменных шестерней

Также важными элементами устройства можно назвать коробку подач и гитару сменных шестерней. Ключевыми моментами назовем:

- Гитара сменных колес позволяет изменить параметры нарезаемой на цилиндрической поверхности резьбы.

- Коробка подач не требует обслуживания, в зону соприкосновения шестерен подается смазка.

Рассматриваемая модель характеризуется высокой надежностью. Она может прослужить в течение многих лет при соответствующем обслуживании.

Станина

Для объединения всех узлов применяется станина. Она изготавливается при применении чугуна, характеризуется высокой жесткостью. Станина обладает следующими особенностями:

- Погашает вибрацию.

- Обеспечивает точное позиционирование всех узлов.

- На момент установки устройство надежно позиционируется.

Точное позиционирование всех узлов обеспечивает требуемое качество обработки. Станина окрашивается защитным составом для того, чтобы продлить срок службы.

Суппорт

Важным элементом является суппорт. Он применяется для закрепления инструмента во время обработки. Устанавливаемый суппорт обладает классическими характеристиками:

- Обеспечивает надежную фиксацию инструмента.

- Может располагаться под определенным углом относительно заготовки.

- Перемещается по салазкам в продольном и поперечном направлении.

Суппорт может использоваться для фиксации различных вариантов исполнения резцов. За счет этого существенно расширяется область применения токарного станка.

Фартук

В качестве фартука выступает часть конструкции, на которой расположены салазки для перемещения суппорта. При его изготовлении также применяется сталь.

Особенностями рассматриваемой модели можно назвать небольшие габаритные размеры. Кроме этого, устройство характеризуется относительно невысоким показателем энергопотребления. Для управления основными параметрами работы устройства и режимами обработки имеются различные переключатели, рычаги и клавиши. Быстрое перемещение может применяться для быстрого позиционирования рабочего органа в требуемом положении.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Токарный станок ТВ-6: технические характеристики, обзор

В 1980-х годах ушедшего столетия начал производиться токарный станок ТВ-6 станкостроительным предприятием КомТех-Плюс в Ростове. Модель пришла на замену устаревшего агрегата ТВ-4 и используется для обучения молодых специалистов в условиях учебных заведений, а поэтому не отличается завышенными характеристиками и позволяет выполнять базовые токарные работы по холодной обработке резанием, среди которых: высверливание отверстий, подрезка торцов, обработка цилиндров и конусов, нарезка метрической резьбы, отрезка.

Агрегат предназначен для работы только со сталью и цветными металлами, в ходе работы с которыми не выделяются мелкодисперсная пыль или летучие соединения, способные оказать вредоносное воздействие на организм учащегося.

Технические характеристики токарного станка ТВ-6

Установка отличается небольшим размером, благодаря чему он идеально подходит для размещения в учебных мастерских. Его вес – 300 кг, а габариты составляют 144х47х11 см. Устройство позволяет производить обработку заготовок с максимальным диаметром:

- Над рабочей основой – 200 мм.

- Над резцедержателем – 80 мм.

Длина болванки, которая допустима для работы на устройстве, равняется 350 мм в максимальном значении, в то время, как длина обработки в максимальном значении составляет 300 мм. Согласно паспорту, оборудование обладает и другими основными характеристиками:

- высота центров – 10,8 см;

- расстояние между центрами – 35 см;

- передвижение резцедержателя на деление лимба: осевое – 0,5 мм, перпендикулярное – 0,025 мм;

- передвижение резцедержателя на оборот лимба: осевое – 3 см, перпендикулярное – 2 мм;

- количество резьб – 3 метрических;

- угол поворота резцовой каретки – 45°;

- скорость вращения – 130-170 об/мин;

- скорость вращения в обратном направлении – до 700 об/мин;

- сечение прутка – 12 мм;

- общее количество рабочих ступеней – 6;

- конус Морзе – №3;

- механизм блокировки рукоятей – отсутствует;

- устройство остановки главного вала – отсутствует;

- Мощность главного двигателя – 1,1 кВт.

Передняя и задняя бабки

В конструкции рассматриваемой модели передний узел представляет из себя шестиступенчатую коробку скоростей и поддерживает обрабатываемую болванку, передавая ей вращательный элемент. Передний узел устанавливается горизонтально по линии центров посредством пары фиксационных винтов. В конструкции вала переднего узла имеются два упорных подшипника и один радиальный, на которых он установлен.

На вал коробки скоростей от электрического двигателя передается вращательный элемент посредством ременной передачи. В коробке скоростей вращательный элемент передается на вал со статичными зубчатыми колесами и блоком зубчатых колес через вал и зафиксированную шестерню. Блок-шестерня задействуется только при реверсной подаче.

Болванка, которая укрепляется в трехкулачковом патроне или планшайбе, вращается под воздействием главного вала. Если болванка обрабатывается в центрах, то в главный вал монтируется неподвижный центр.

Направление резцедержателя изменяется благодаря специальному устройству, которое установлено в коробке скоростей. Данная операция осуществляется при помощи рукояти, которая перемещает шестерню в правое или левое положение.

Прямое вращение осуществляется, если шестерня находится в левом положении и задействуется блок зубчатых колес. Обратное вращение осуществляется, если шестерня находится в правом положении и задействуется паразитное зубчатое колесо.

Задний узел служит для предотвращения радиального биения поддержанием заднего конца болванки и для обработки отверстий установленным сверлом. Корпус заднего узла передвигается по направляющим основы агрегата. Внутри корпуса располагается пиноль, которая передвигается в продольном направлении при помощи винта и маховика на расстояние до 65 мм. Режущие и сверлильные инструменты вставляются в коническое отверстие, которое имеется в пиноли.

Задний узел имеет следующие конструктивные элементы;

- Основа.

- Корпус.

- Фиксационные винты.

- Пиноль.

- Винт-шпонка.

- Маховик, управляющий перемещениями пиноли.

- Рукояти, фиксирующие положение пиноли и заднего узла.

Коробка подач и гитара сменных шестерней

Гитара сменных зубчатых колес (или передаточный механизм) выполняет функцию передачи элемента вращения от главного вала к коробке подач. Гитара состоит из кронштейна, на котором установлены зубчатые колеса. Гитара характеризуется передаточным отношением i = 24/60 * 40/64 = ¼, которое является постоянным для данной модели, поскольку сменные зубчатые колеса не включены в комплектацию оборудования.

Коробка подач, которая приводится в действие через гитару сменных зубчатых колес, имеет следующие составляющие:

- два вала;

- пять зубчатых колес, имеющих различные параметры;

- блок-шестерня;

- ходовой валик;

- муфта;

- круглая гайка;

- рукоять переключения;

- сливная пробка.

На лицевой стороне коробки расположена рукоять, положение которой определяет параметры резьбы. При повороте рукояти в одно из трех позиций блок-шестерня перемещается по шлицам и зацепляется с другими шестернями.

Другая рукоять, расположенная на панели коробки, осуществляет запуск ходового валика и винта. Учебная модель имеет систему безопасности, которая присуща промышленному оборудованию, не позволяющую осуществлять одновременный запуск ходового валика и винта.

Посредством специальных фитилей масло подается из специального корыта, благодаря чему обеспечивается смазка всех элементов коробки подач.

Устройство фартука

Фартук служит для осевой подачи резцедержателя от ходового винта и валика механическим способом и осевой подачи, осуществляющейся вручную. Вращение маховика, расположенного на вал-шестерне и зацепляющегося с зубчатым колесом, которое расположено на валике реечного зубчатого колеса, осуществляет ручную подачу. Реечная шестерня сцепляется с зубчатой рейкой, которая жестко зафиксирована на станине.

Червяк, который соединен скользящей шпонкой с валиком, отвечает за механическую подачу. Червяк заставляет вращаться червячную шестеренку, откуда элемент вращения передается на реечное зубчатое колесо через кулачковую муфту и шестерни.

Поворотом рукояти производится запуск кулачковой муфты и, следовательно, механической подачи. Другая рукоять, которая соединяет маточную гайку и ходовой винт, при повороте вниз осуществляет механическую подачу.

При нарезке резьбы необходимо вывести из зацепления реечное зубчатое колесо и рейку, что осуществляется оттягиванием рукояти на себя. А при механической подаче и ручной подаче резцедержателя другое реечное зубчатое колесо должно быть зацеплено с зубчатой рейкой, что осуществляется оттягиванием рукояти от себя.

Конструктивными особенностями узла предусмотрена система безопасности, которая предотвращает запуск механической подачи и маточной гайки одновременно.

Важные элементы фартука:

- Четыре зубчатых колеса (червячные и реечные).

- Рукояти управления.

- Маховик.

- Маточная гайка.

- Ходовой валик осевой подачи резцедержателя.

- Вал.

Конструкция суппорта

Суппорт отвечает за установку резцов и их перемещение в процессе работы агрегата и состоит из четырех кареток:

- каретка 1 осуществляет передвижение по направляющим основы агрегата в осевом направлении;

- каретка 2 располагается на первой каретке и перемещается по ее направляющим в перпендикулярном направлении;

- каретка 3 установлена на второй каретке и является поворотной;

- каретка 4 с расположенным на ней приспособлением для установки резцов передвигается по направляющим третьей каретки в осевом направлении.

Направляющие основы кареток и клиньев истираются в процессе работы и между ними возникают зазоры. Из-за их появления снижается точность обработки заготовок, поскольку режущий инструмент начинает вибрировать. Вибрация устраняется регулировкой прижимных планок салазок болтами. Клинья регулируются при помощи болтов, которые располагаются в торцах второй каретки.

Посредством рукояти и болта на четвертой каретке устанавливается механизм фиксации резцов, который отжимается вверх при отворачивании рукояти. Положение механизма устанавливается опорным штифтом. Конструкция резцедержателя позволяет одновременно устанавливать до 4 резцов, которые крепятся болтами.

Видео: токарный станок ТВ-6.

metmastanki.ru

Конструкция и технические характеристики токарного станка ТВ-6

Производство токарного станка ТВ-6 было налажено ещё более 30 лет тому назад. Специалисты ростовского завода, на котором производится учебное оборудование для школ и других учреждений образования, разработали эту модель для обучения основным начальным навыкам профессии токаря.

Производство токарного станка ТВ-6 было налажено ещё более 30 лет тому назад. Специалисты ростовского завода, на котором производится учебное оборудование для школ и других учреждений образования, разработали эту модель для обучения основным начальным навыкам профессии токаря.

У этого станка сравнительно небольшие технические возможности и доступно выполнение только нескольких несложных токарных операций:

- получение отверстий сверлением;

- обработка торцов подрезкой;

- нарезки метрической резьбы;

- выполнение проточки и расточки деталей цилиндрических и конических форм;

- обрезка фрагмента заготовки.

Несмотря на небольшой перечень выполняемых операций, профессиональный токарь может изготавливать на таком станке детали с высокой точностью. А стоимость станка ТВ-6 в несколько раз дешевле, чем профессионального оборудования. Поэтому многие частные мастера предпочитают приобретать их для своих мастерских.

Технические характеристики

Использовать это оборудование можно только для обработки изделий из стали и цветных металлов. Запрещено использовать материалы, выделяющие мелкодисперсную пыль и летучие соединения, вредные для здоровья. Токарный станок ТВ-6, технические характеристики которого достаточно скромные, идеально подходит не только для учебных мастерских.

Использовать это оборудование можно только для обработки изделий из стали и цветных металлов. Запрещено использовать материалы, выделяющие мелкодисперсную пыль и летучие соединения, вредные для здоровья. Токарный станок ТВ-6, технические характеристики которого достаточно скромные, идеально подходит не только для учебных мастерских.

Габариты станка небольшие: длина 144 см, ширина 11 см, высота 47 см. Весит 300 кг. Такие параметры позволяют устанавливать его даже в небольшом помещении.

К важным характеристикам такого оборудования относится высота его центральных участков в зависимости с опорной частью поверхности резца. От этого зависит, какие резцы можно использовать в работе. У этой модели токарного станка она составляет 12 мм, поэтому резцы для неё подходят с шириной и высотой державки не более 12×12 мм.

Максимально допустимые размеры обрабатываемых деталей:

- Ø 8 см — если обработка происходит над суппортом;

- Ø 20 см — если деталь обрабатывается над станиной;

- длина заготовок возможна для обработки на этом станке только до 35 см;

- наибольшая длина протачивания до 30 см.

Установленный на станке суппорт имеет такие параметры:

поперечное перемещение имеет допустимый показатель до 100 мм;

поперечное перемещение имеет допустимый показатель до 100 мм;- продольное перемещение имеет допустимый показатель до 300 мм;

- самая большая величина для перемещения резцовых салазок — 85 мм. Вместе с резцедержателем они могут поворачиваться под углом в 45 градусов;

- установленный на станке суппорт позволяет делать нарезки метрической резьбы трех видов;

- продольное передвижение суппорта осуществляется путём трехступенчатой регулировки подач;

- наибольшее количество подач — 0,12 об/мин.

Шпиндель, входящий в оснащение станка, обладает такими параметрами:

- Прямое и обратное вращение осуществляется с максимальной частотой до 700 об/мин.

- Имеет шесть ступеней регулировки для его прямого вращения.

- Сквозное отверстие для прутка имеет диаметр не более 12 мм.

- Следует учесть, что блокировка рукояток узла и система его торможения в этом станке не предусмотрена.

Элементы конструкции станка

Токарно-винторезный станок ТВ-6 имеет несколько главных узлов:

Электрическое оборудование состоит из трёхфазного асинхронного двигателя, электрощита, кнопочного моста управления, пакетных выключателей сети и освещения, предохранителя, трансформатора.

Электрическое оборудование состоит из трёхфазного асинхронного двигателя, электрощита, кнопочного моста управления, пакетных выключателей сети и освещения, предохранителя, трансформатора.- Коробка передач приводится в действие через гитару. На её передней стороне находится рукоять для установки параметра резьбы. С помощью второй рукояти запускаются винт и ходовой валик. Включаться одновременно они не могут благодаря установленной системе безопасности.

- Суппорт, состоящий из четырех кареток, отвечает за установку и передвижение резцов. Первая каретка движется в осевом направлении, вторая расположена на первой и движется перпендикулярно, третья (поворотная) расположена на второй каретке, четвёртая имеет приспособление для крепления резцов и движется по осевой направляющей третьей каретки.

- Защитный экран прозрачный, установлен на суппорте для защиты токаря от летящих во время обработки деталей стружек.

Передняя и задняя тумбы — П-образные. На передней расположена реверсивная кнопка включателя электродвигателя. На задней установлен щиток с электрооборудованием.

Передняя и задняя тумбы — П-образные. На передней расположена реверсивная кнопка включателя электродвигателя. На задней установлен щиток с электрооборудованием.- Передняя бабка — шестиступенчатая коробка скоростей, которая одновременно поддерживает и вращает обрабатываемую болванку. Расположена горизонтально, имеет один радиальный и два упорных подшипника.

- Задняя бабка поддерживает заднюю часть болванки и этим предотвращает радиальное биение, а также нужна при обработке отверстий сверлом. Передвигается по направляющим, имеет внутри корпуса пиноль, в отверстия которой вставляются резцы и свёрла.

- Гитара (передаточный механизм) — это устройство, состоящее из кронштейна с установленными на нём зубчатыми колёсами. Её функция — передавать элемент вращения к коробке передач от главного вала.

- Станина, имеющая коробочную конструкцию, служит для соединения и поддержки всех конструктивных узлов станка в заданном положении. Её несущие элементы — две тумбы, а в передней части закреплена рейка с ходовым винтом.

- Фартук осуществляет осевую подачу механическим способом резцедержателя от валика и ходового винта и его ручную осевую подачу. Имеется система безопасности, предотвращающая одновременный запуск маточной гайки и механической подачи.

- Корыто, расположенное в верхней части коробки передач, предназначено для заливки масла, смазывающего её механизм.

- Защитный кожух предохраняет от подвижных механизмов.

Особенности эксплуатации

Учебный токарный станок ТВ-6 для обработки металла нашёл своё применение для производства изделий в домашних мастерских. Он, конечно, уступает современным аналогам, но с его помощью можно с точностью изготавливать даже некоторые сложные детали.

В эксплуатации он достаточно прост, но есть свои плюсы и минусы. Несложные регулярные профилактические меры позволяют на длительный период сохранять его в хорошем рабочем состоянии. Среди них:

Регулярная проверка и регулировка натяжных ремней в приводном механизме.

Регулярная проверка и регулировка натяжных ремней в приводном механизме.- Для устранения вибрации шпинделя надо периодически подтягивать гайки шпиндельного узла, если это не помогает, значит, проблема в подшипниках и требуется ремонт.

- Незначительные зазоры в его подшипниковых узлах можно устранить регулировкой гаек или шлифовкой торцов колец.

К недостаткам можно отнести его работу от электрической сети в 380 В. Под 220 В станок надо переделывать. К тому же при работе он сильно шумит, поэтому не везде его можно устанавливать. А, в общем, это надёжный, долговечный станок, который до сих пор пользуется хорошим спросом.

У меня в гараже такой станок с 1992 года и до сих пор работает без серьёзных ремонтов.

Дмитрий

Недавно купил ТВ-6 в б/у состоянии, но покупкой доволен, потому что уверен, что он прослужит дольше, чем новый китайский ширпотреб.

Андрей Павлович

Смотря, в каком он состоянии и какие работы будут на нём выполняться.

Игорь

tokar.guru

поперечное перемещение имеет допустимый показатель до 100 мм;

поперечное перемещение имеет допустимый показатель до 100 мм; Электрическое оборудование состоит из трёхфазного асинхронного двигателя, электрощита, кнопочного моста управления, пакетных выключателей сети и освещения, предохранителя, трансформатора.

Электрическое оборудование состоит из трёхфазного асинхронного двигателя, электрощита, кнопочного моста управления, пакетных выключателей сети и освещения, предохранителя, трансформатора. Передняя и задняя тумбы — П-образные. На передней расположена реверсивная кнопка включателя электродвигателя. На задней установлен щиток с электрооборудованием.

Передняя и задняя тумбы — П-образные. На передней расположена реверсивная кнопка включателя электродвигателя. На задней установлен щиток с электрооборудованием. Регулярная проверка и регулировка натяжных ремней в приводном механизме.

Регулярная проверка и регулировка натяжных ремней в приводном механизме.