Устройство токарных автоматов и полуавтоматов

Главная / ЧПУ станок / Токарный станок / Устройство токарных автоматов и полуавтоматов

Устройство токарных автоматов как и любого металлорежущего станка представляет из себя корпусные узлы и узлов для закрепления обрабатываемой детали и режущего инструмента. Корпусные узлы – это станина, стойка, колонна, основание, траверса, корпуса шпиндельных узлов; узлы для подачи и закрепления заготовки – это механизмы подачи заготовки, шпиндельные узлы и столы; узлы для закрепления режущего инструмента – суппорты.

Устройство фасонно-отрезного токарного автомата

Примеры устройства узлов токарных автоматов и полуавтоматов приведены на рис. 1. Внутри станины 1 фасонно-отрезного автомата (рис. 1, α) расположены электродвигатель, механизм передачи вращения распределительному валу и распределительный вал с кулачками управления. На верхней части станины 1 установлены механизм правки и подачи материала 3, передняя бабка 4 и зажим 6. Заготовка (проволока) подается механизмом правки и подачи 3 из бунта 2. На переднем конце шпиндельной бабки 4 расположена вращающаяся головка 5 с двумя или тремя резцедержателями, которые имеют независимую радиальную подачу. Обработанная деталь выталкивается из переднего зажима 6. Охлаждающая жидкость подается в зону резания от насоса охлаждения 7, а ручное вращение распределительного вала осуществляют маховичком 8.

На верхней части станины 1 установлены механизм правки и подачи материала 3, передняя бабка 4 и зажим 6. Заготовка (проволока) подается механизмом правки и подачи 3 из бунта 2. На переднем конце шпиндельной бабки 4 расположена вращающаяся головка 5 с двумя или тремя резцедержателями, которые имеют независимую радиальную подачу. Обработанная деталь выталкивается из переднего зажима 6. Охлаждающая жидкость подается в зону резания от насоса охлаждения 7, а ручное вращение распределительного вала осуществляют маховичком 8.

Устройство токарного автомата продольного точения

В основании 1 автомата продольного точения (рис. 1, б) расположены электродвигатель, механизм передачи вращения распределительному валу, механизм передачи вращения приспособлениям и насос охлаждения. На станине 2 установлены шпиндельная бабка 5 и механизм 6 подачи прутка. Поджим прутка осуществляется грузом, размещенным в стойке 7, а сам пруток расположен в трубе 8. В передней части Шпиндельной бабки смонтирована суппортная группа с балансиром 4.

Рис. 1. Схемы устройства токарных автоматов и полуавтоматов

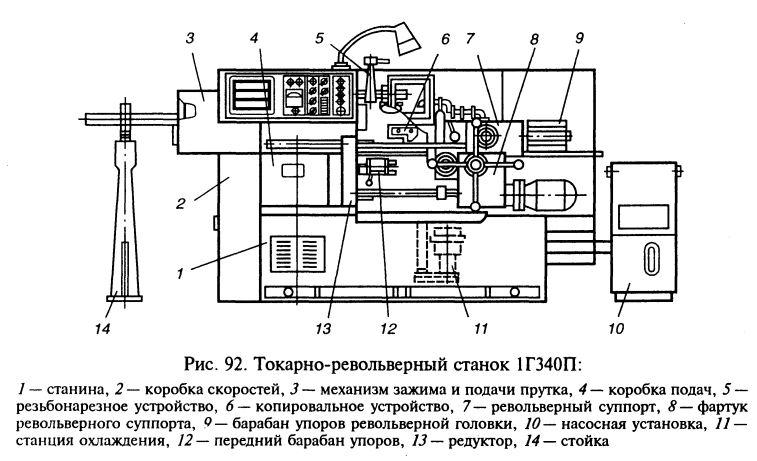

Токарно револьверный автомат и его устройство

Внутри основания 2 токарно-револьверного автомата (рис. 1, в) установлены коробка скоростей, насосы смазки и охлаждения. На станине 1 установлены Шпиндельная бабка 6, суппорт 8 с револьверной головкой, электродвигатель 5 вращения вспомогательного вала 9 и кронштейн 4 для поддержания направляющей трубы прутка. Внутри станины 1 расположены два распределительных вала с кулачками управления, вал с кулачками подачи и зажима прутка. Главный электродвигатель 3 закреплен с левой стороны основания 2. Суппорты 7 смонтированы в передней части шпиндельной бабки. Маховичком 10 вращают вручную вспомогательный вал 9 при наладке станка.

Устройство горизонтального токарного автомата и полуавтомата

Схема устройства многошпиндельного токарного автомата горизонтального типа представлена на рис. 1, г. На станине 1 закреплены шпиндельный блок 3 со шпиндельным барабаном 4 и коробка передач 7. Внутри станины установлены главный электродвигатель и механизм уборки стружки, включающий редуктор и шнек. Траверса б включает распределительный вал с кулачками управления и приводом наладки. Продольный суппорт 5 перемещается между коробкой передач 7 и шпиндельным барабаном 4. Поперечные суппорты 8 (их может быть четыре, шесть или восемь) смонтированы со стороны зеркала шпиндельного блока. Направляющие трубы 2 предназначены для размещения в них обрабатываемых прутков.

1, г. На станине 1 закреплены шпиндельный блок 3 со шпиндельным барабаном 4 и коробка передач 7. Внутри станины установлены главный электродвигатель и механизм уборки стружки, включающий редуктор и шнек. Траверса б включает распределительный вал с кулачками управления и приводом наладки. Продольный суппорт 5 перемещается между коробкой передач 7 и шпиндельным барабаном 4. Поперечные суппорты 8 (их может быть четыре, шесть или восемь) смонтированы со стороны зеркала шпиндельного блока. Направляющие трубы 2 предназначены для размещения в них обрабатываемых прутков.

Шпиндели 4 (их может быть четыре, шесть или восемь) приспособлены для закрепления штучных заготовок. Расположение продольного 6 и поперечных суппортов 9 аналогично расположению у многошпиндельного горизонтального автомата. Так как полуавтомат предназначен для обработки штучных заготовок, у него отсутствуют направляющие трубы и, как правило, предусмотрена установка загрузочно разгрузочного устройства 3.

Шпиндели 4 (их может быть четыре, шесть или восемь) приспособлены для закрепления штучных заготовок. Расположение продольного 6 и поперечных суппортов 9 аналогично расположению у многошпиндельного горизонтального автомата. Так как полуавтомат предназначен для обработки штучных заготовок, у него отсутствуют направляющие трубы и, как правило, предусмотрена установка загрузочно разгрузочного устройства 3.Устройство вертикального многошпиндельного полуавтомата

Устройство многошпиндельных токарных вертикальных полуавтоматов показана на рис. 1, е. На основании 1 смонтирован стол 2, несущий шесть (или восемь) шпинделей, которые приспособлены для закрепления штучных заготовок. Через отверстие стола проходит колонна 7 с направляющими суппортов 8. На колонне 7 сверху закреплены верхний 5 и нижний 6 венцы. На верхнем венце установлен главный электродвигатель 4. Предохранительный кожух 9 огораживает стол со шпинделями по окружности. Сбоку полуавтомата установлен бак для охлаждающей жидкости. Грузозахватное устройство 3 предназначено для снятия готовой детали и установки заготовки. Коробка скоростей и подач расположена под кожухом между верхним и нижним венцами. Внутри колонны смонтирован механизм передачи движения от коробки подач и скоростей к суппортам и шпинделям.

Сбоку полуавтомата установлен бак для охлаждающей жидкости. Грузозахватное устройство 3 предназначено для снятия готовой детали и установки заготовки. Коробка скоростей и подач расположена под кожухом между верхним и нижним венцами. Внутри колонны смонтирован механизм передачи движения от коробки подач и скоростей к суппортам и шпинделям.

Устройство многорезцового токарного полуавтомата

Устройство токарного полуавтомата многорезцового типа мало отличается от компоновки узлов токарных станков (рис. 1, ж). Станина 3 установлена на основании 1 с корытом. На станине 3 установлены передняя бабка 6 со шпинделем и гитарой 7 сменных зубчатых колес привода продольного суппорта 2, задняя бабка 9 и электрошкаф 5. В передней части станины 3 расположены коробка 4 автоматики и продольный (передний) суппорт 2. С задней стороны станины установлены электродвигатель главного движения, коробка сменных зубчатых колес поперечного (заднего) суппорта и поперечный суппорт 8.

Схема устройства многорезцово-копировального токарного полуавтомата представлена на рис. 1, з. На основании 1 с двумя тумбами закреплены передняя бабка 3 со шпинделем и станина 6 с направляющими. Задняя бабка 8 установлена на специальной проставке 7. На станине 6 в направляющих смонтированы копировальный 5 и поперечный 10 суппорты, а также механизм установки копира 4. Внизу основания с передней стороны расположены педали у управления подводом и отводом пиноли задней бабки. Внутри основания находятся главный электродвигатель и механизм передачи вращения шпинделю станка. Электрошкаф 2 смонтирован с левой стороны основания и станины.

Устройство копировального токарного полуавтомата

Согласно устройству копировального токарного полуавтомата (рис. 1, и), на станине 7 с направляющими смонтированы копировальный суппорт 4 с гидроцилиндром 6 поперечной подачи его и копировальной головки 5, поперечные суппорты 11 с гидроцилиндром 10 их подачи, задняя бабка 9 с гидроцилиндром 8.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

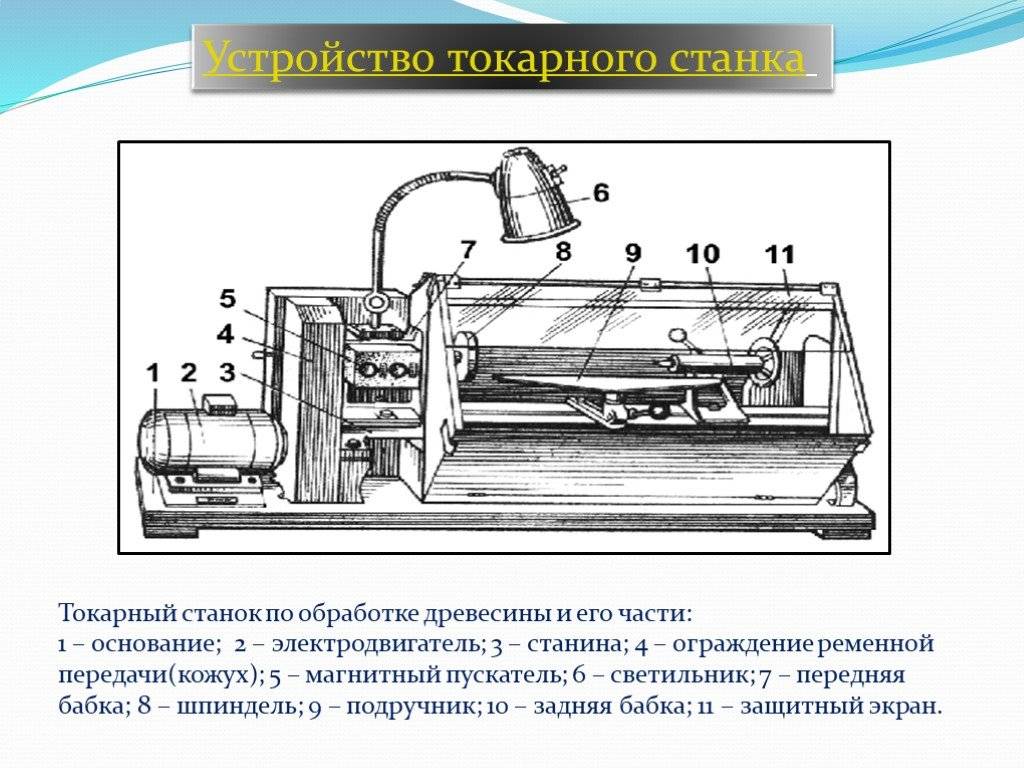

1. Устройство токарного станка

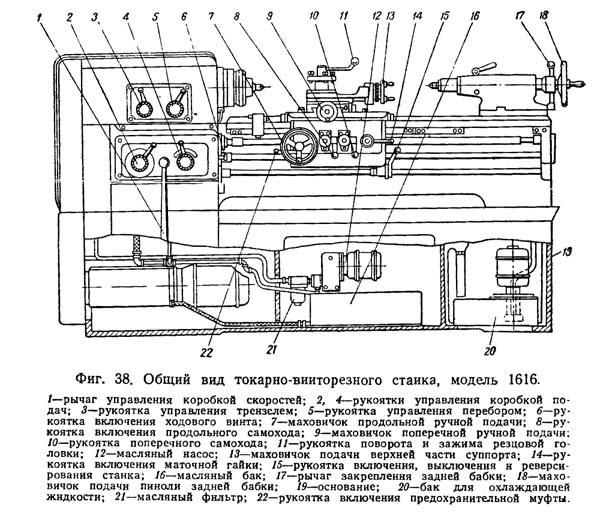

Каждый тип токарных станков имеет несколько моделей. Например, одношпиндельные токарно-винторезные станки выпускают моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарно-револьверные—моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы —моделей 1721, 1730, 1712П и т. д.; однорезцовые автоматы — моделей 1С616, 161 А и т. д.

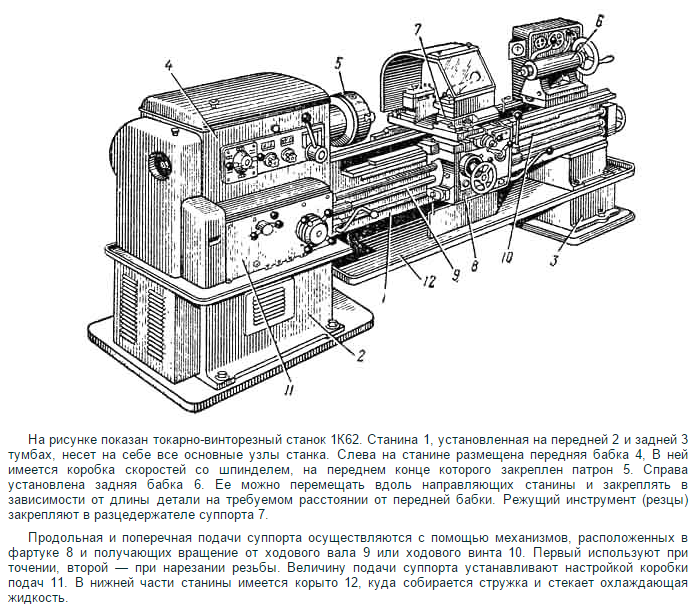

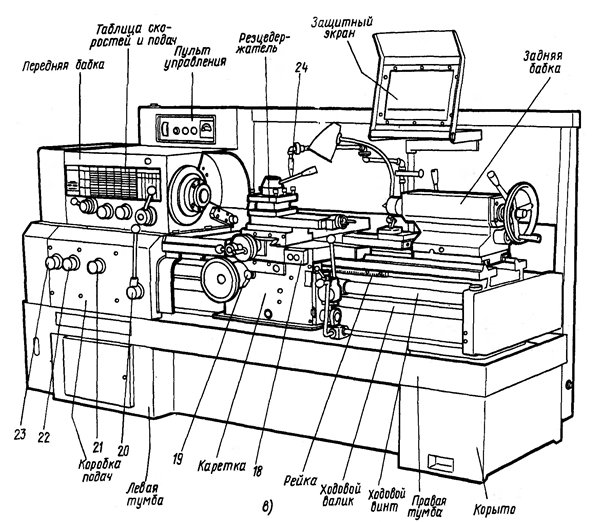

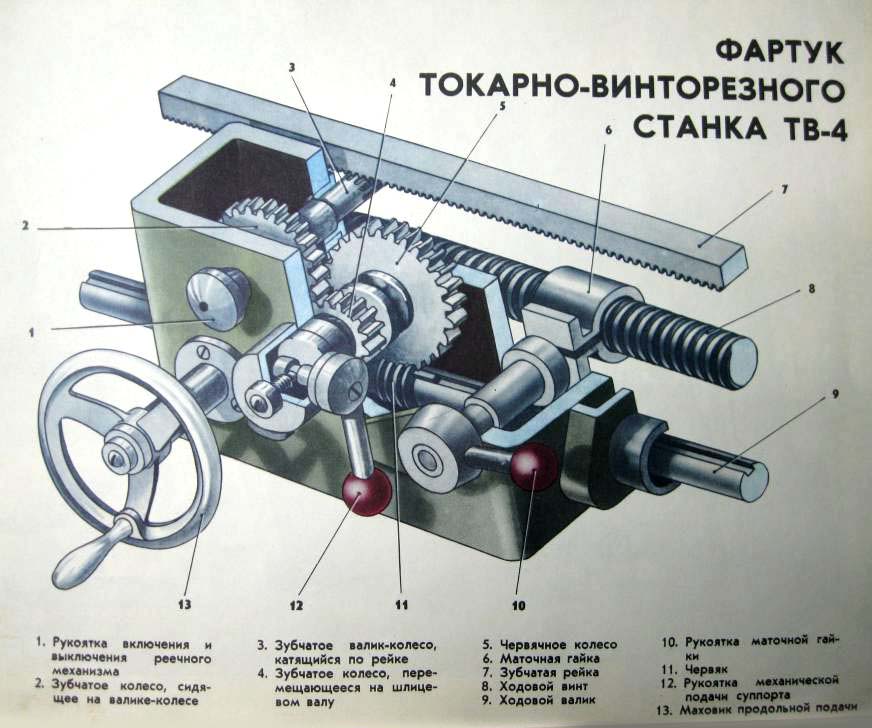

Рассмотрим устройство токарно-винторезного станка модели 1К62 (рис. 227). Основные узлы станка следующие: станина 15, передняя бабка 2, задняя бабка 9, коробка подач 1 с ходовым винтом 13 и ходовым валиком 14, фартук 16 с механизмами подачи, суппорт 5 и электропривод. Кроме этих узлов, станок имеет масляный насос для смазки механизмов станка, насос для подачи смазочно-охлаждающей жидкости и кнопочное или рычажное управление для пуска и остановки станка. Включение, выключение и реверсирование электродвигателя производится посредством реверсивного магнитного пускателя с помощью рукоятки.

Главное движение

и движение подачи осуществляются при

помощи соответствующих приводов.

Привод главного движения. Привод (рис. 228) состоит из электродвигателя 1, ременной передачи 2, коробки скоростей 4 и шпинделя 5. Вращение ведомого шкива трансмиссионного вала передается коробке скоростей и шпинделю 5 (вал //—//)• Коробка скоростей позволяет изменять числа оборотов шпинделя, обеспечивая наивыгоднейшие режимы резания.

Существуют два типа коробок скоростей — со ступенчатым и с бесступенчатым регулированием чисел оборотов шпинделя. Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые — любое плавно изменяемое число оборотов.

В токарных станках со ступенчатым регулированием числа оборотов шпинделя применяют шестеренные коробки скоростей (рис. 228) или ступенчатые шкивы. Привод главного движения шестерня

Рис. 227. Общий вид токарно-винторезного станка модели 1К62:

1 — коробка подач; 2— передняя бабка; 3—рукоятка установки чисел оборотов шпинделя; 4— нижние салазки суппорта; 5— суппорт; 6— резцедержатель 7—рукоятка подачи поворотной (верхней) части суппорта; 8 — пиноль задней бабки; 9 — задняя бабка; 10— рукоятка закрепления пиноли при работе станка 11 — маховичек продольного перемещения пиноли с задним центром; 12 — болт 13—ходовой винт; 14—ходовой валик; 15 ~ станина станка; I6—фартук 17 — рукоятка включения продольной механической’ подачи суппорта; 18 и 19 — рукоятки ручной поперечной и продольной подачи суппорта; 20 — рукоятка включения, остановки и реверсирования шпинделя; 21 — рукоятка установки величины подачи

Для выполнения

ряда токарных работ применяют полуавтоматы

и автоматы. У токарных полуавтоматов

автоматизированы обычно только рабочие

операции по обработке детали (снятие

стружки резцом), а вспомогательные

операции (установка и закрепление

обрабатываемой заготовки, освобождение

и снятие ее со станка, пуск станка,

контроль размеров обрабатываемой детали

и т. д.) выполняются вручную. У автоматов

автоматизирован весь цикл работы по

обработке детали.

У токарных полуавтоматов

автоматизированы обычно только рабочие

операции по обработке детали (снятие

стружки резцом), а вспомогательные

операции (установка и закрепление

обрабатываемой заготовки, освобождение

и снятие ее со станка, пуск станка,

контроль размеров обрабатываемой детали

и т. д.) выполняются вручную. У автоматов

автоматизирован весь цикл работы по

обработке детали.

У станков-автоматов различные операции автоматизированы при помощи механических, гидравлических, электрических, пневматических, электронных и смешанных устройств (систем). Работа этих устройств регламентируется программным устройством с применением перфолент или счетно-решающих машин (в системе программного управления).

Рассмотрим схему

устройства и работы токарного автомата

модели 1С616 (рис. 236, а). Автомат

предназначен для обработки

валов

в центрах по автоматическому циклу (с

загрузкой заготовок и разгрузкой

деталей) с применением гидрокопирования

по программному управлению.

Станок установлен

на двух пустотелых тумбах. В левой тумбе

1 смонтирована коробка скоростей с

рукоятками для установки числа оборотов

шпинделя. Коробка скоростей имеет 12

ступеней чисел оборотов шпинделя (от

90 до 2240 об/мин). В правой тумбе 12 расположено гидрооборудование станка

(гидропривод). Выше левой тумбы размещен

механизм программирования 16 со

штоком 15, получающим перемещение

от фартука 14. Механизм программирования 16 (рис. 236, б) предназначен для подачи

электрических команд при автоматическом

цикле работы. Электрический контакт

осуществляется щетками, расположенными

на движущейся каретке, через упоры,

закрепленные на плите. Каретка со щетками

проходя над упорами, дает соответствующие

команды («Подача», «Быстрый обратный

ход», «Стоп» и т. д.).фартук получает

поступательное движение от ходового

валика 13, который в свою очередь

получает подачу от отдельного гидромотора

МГ-152 с редуктором, смонтированного на

правом торце станины. На фартуке

расположена панель электроуправления

для пуска и остановки станка, а также

быстрого хода каретки.

На фартуке

расположена панель электроуправления

для пуска и остановки станка, а также

быстрого хода каретки.

В шпиндельной бабке 3 размещается шпиндель 2, имеющий гидроцилиндр 2а для зажима заготовки, подаваемой на центры станка. С другой стороны заготовка зажимается задней бабкой 8 при помощи гидроцилиндра 8а. Гидроцилиндр задней бабки осуществляет осевое перемещение пиноли задней бабки.

В начале цикла обработки заготовки поступают на загрузочный приемник 4, имеющий цепную передачу 17 и гидроцилиндр 4а загрузочного устройства. Движение цепной передаче 17 сообщается от гидроцилиндра 4а через храповик 18.

В соответствии с

заданной программой заготовка при

помощи механизма проталкивания 19 с гидроцилиндром 19а, укрепляемого

на заднем торце шпиндельной бабки,

подается (проталкивается) при помощи

толкающих планок по лотку заготовок к

автооператору 7. Автооператор имеет два

подающих механизма с лотками (один над

другим) с гидроцилиндрами 7а. Заготовка, поступающая на нижний лоток,

подается на линию центров станка, а

перед этим готовая деталь верхним лотком

убирается и поднимается на уровень

лотка готовых деталей.

Автооператор имеет два

подающих механизма с лотками (один над

другим) с гидроцилиндрами 7а. Заготовка, поступающая на нижний лоток,

подается на линию центров станка, а

перед этим готовая деталь верхним лотком

убирается и поднимается на уровень

лотка готовых деталей.

Поступившая на линию центров заготовка при помощи гидроцилиндров 8а и 2а зажимается; кроме того, она закрепляется в патроне при помощи специального устройства, называемого цангой (помещается в патроне).

После настройки станка, зажатия и закрепления заготовки ставят пакетный выключатель на щите шкафа 9 с электрооборудованием в положение «Автоматическая работа» и кнопкой «Пуск», установленной на панели фартука, включают главное движение

(главный

электродвигатель) и движение подачи

(подвод гидрокопировального суппорта 6 к заготовке и щупа к копиру). С

включением подачи последующие команды

выполняются механизмом программирования

через упоры плиты и каретку.

Гидрокопировальный суппорт (типа СГП2) установлен на токарном автомате взамен поворотной части обычного суппорта под углом 60° к оси центров станка. Гидросуппорт действует по схеме однокоординатного копирования с заданной продольной подачей. В качестве копира применяют плоский стальной шаблон.

При подаче очередной заготовки на нижний лоток механизм проталкивания при помощи пальца 5, находящемся на уровне лотка готовых деталей, проталкивает детали по лотку и подает на лоток сбрасывателя 10, установленного на направляющих станины правее задней бабки. Получив очередную деталь, сбрасыватель при помощи гидроцилиндра 10а опускается, наклоняет лоток и сбрасывает ее на приемник 11 готовых деталей.

4.6. Токарные станки

Станки токарной

группы предназначены для выполнения

самых разнообразных операций обработки

поверхностей вращения: обтачивания

наружных и растачивания внутренних

цилиндрических, конических и фасонных

поверхностей; подрезания торцов и

уступов; прорезания круговых канавок;

сверления, рассверливания, зенкерования

и развертывания отверстий; нарезания

наружных и внутренних резьб. Токарные

станки по сравнению с другими группами

металлорежущих станков наиболее

распространены на машиностроительных

заводах.

Токарные

станки по сравнению с другими группами

металлорежущих станков наиболее

распространены на машиностроительных

заводах.

В состав станков токарной группы входят универсальные токарные и токарно-винторезные станки, револьверные, лобовые, карусельные и затыловочные станки, одношпиндельные и многошпиндельные автоматы, многорезцовые, копировальные и многошпиндельные полуавтоматы, а также специализированные станки, применяемые для обработки детален определенных типов (кулачковых валиков, прокатных валков, турбинных лопаток и т. Д.)-

Универсальные

токарные и токарно-винторезные станки. Универсальные токарно-винторезные

станки предназначены для обработки

самых разнообразных деталей: валов,

втулок, колец, дисков и т. д., а также

поверхностей вращения у деталей некруглой

формы. На этих станках могут выполняться

все указанные выше операции. На

универсальных токарных станках можно

выполнять все виды работ, за исключением

нарезания резьбы резцами.

Станкостроительные предприятия выпускают различные модели токарных и токарно-винторезных станков — от настольный до тяжелых. Наибольший диаметр обрабатываемых заготовок от100 до 6000 мм при длине заготовки от 125 до 24 000 мм.

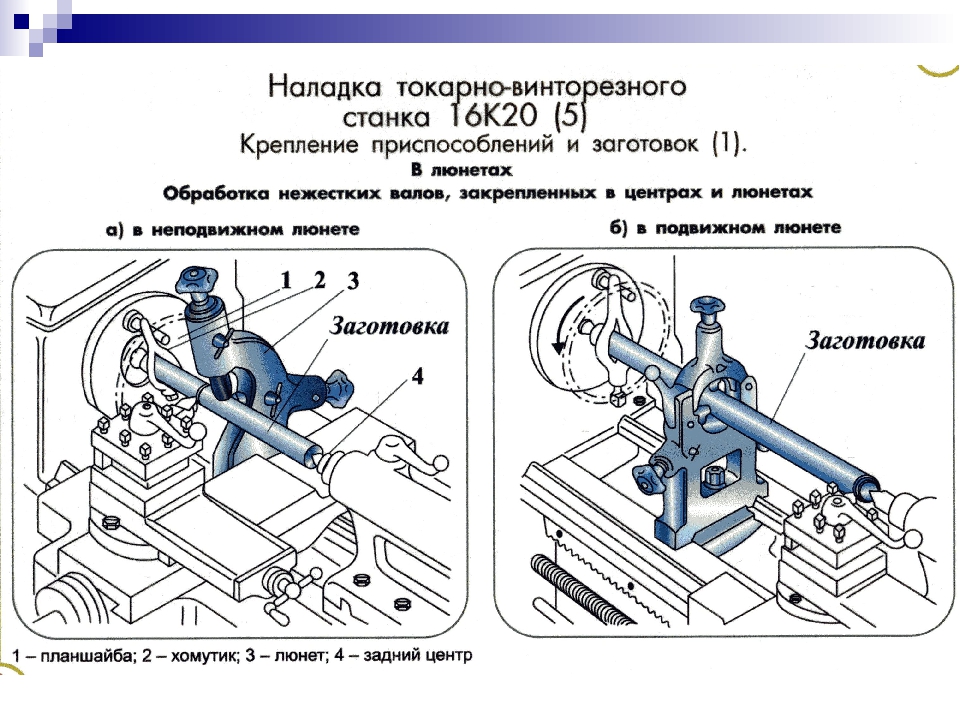

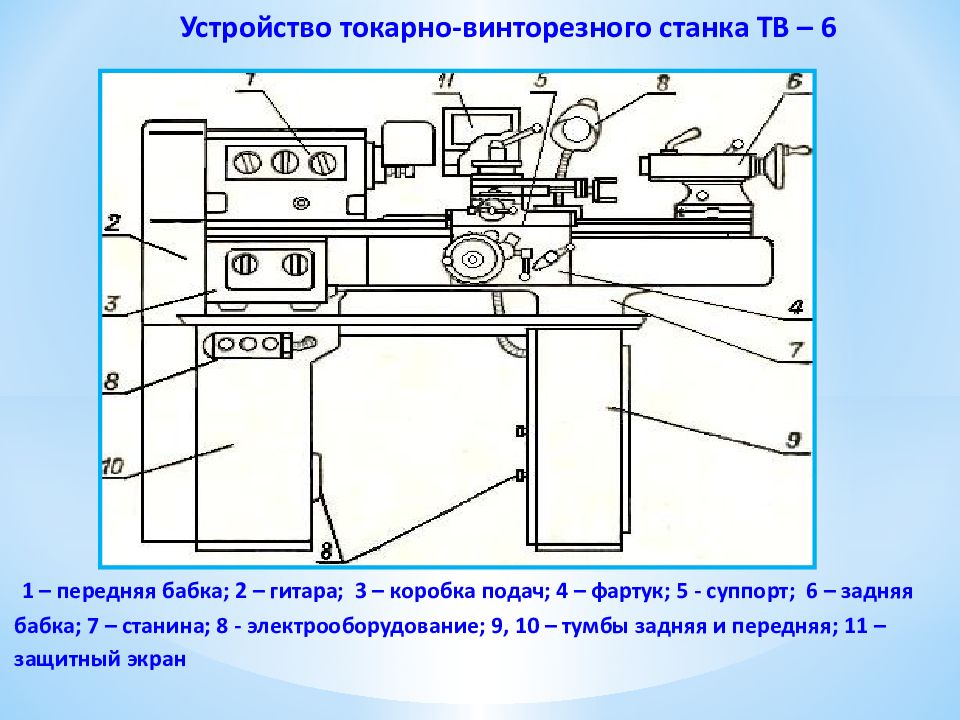

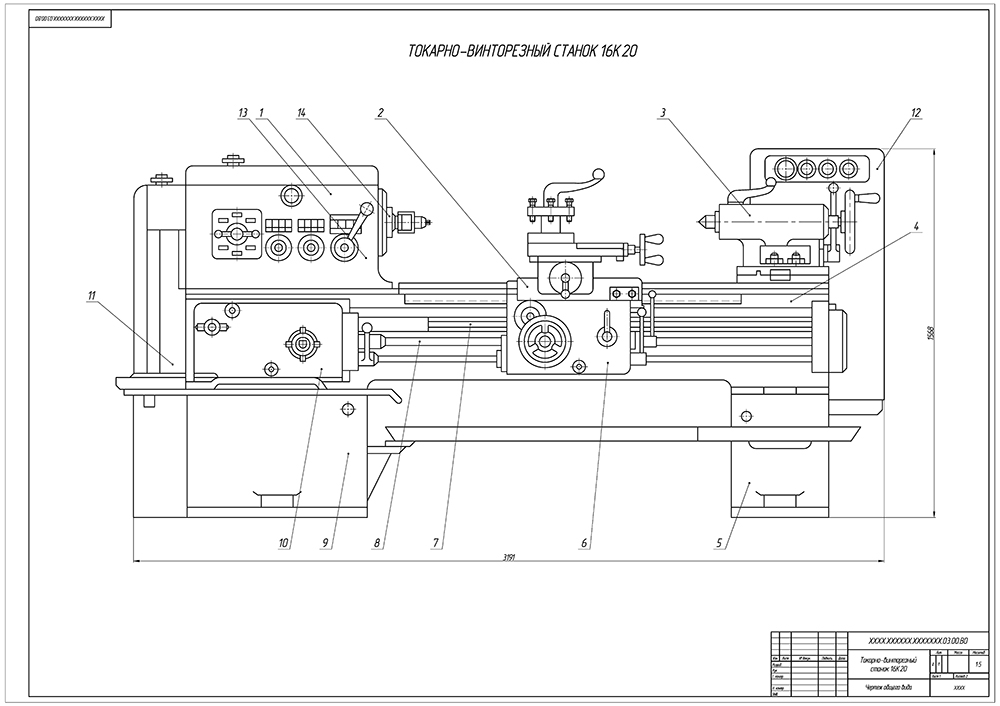

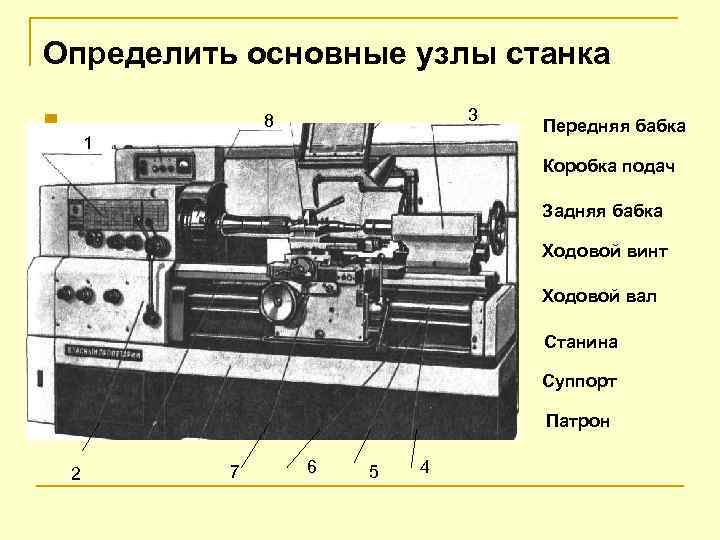

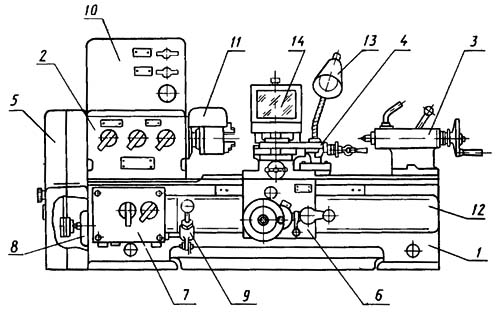

Нa рис. 4.24 показан общий вид широко распространенного токарно-винторезного станка модели 16К20, применяемого в единичном и мелкосерийном производствах. Станина 8 с продольными направляющими опирается на переднюю 15 и заднюю 9 тумбы. На станине смонтирована передняя (шпиндельная) бабка 1, шпиндель 2, который осуществляет главное рабочее движение v, передаваемое обрабатываемой заготовке кулачковым иди поводковым патроном. В передней бабке располагаются валы коробки скоростей с зубчатыми колесами и блоками, переключение

Рис. 4.24. Токарно-винторезный станок модели 16К20

которых для

установления требуемой частоты вращения

шпинделя осуществляется рукоятками

управления 18 и 19. С правой стороны

расположена задняя бабка 7, на выдвижной

пиноли которой устанавливается задний

центр, поддерживающий при обработке

длинную заготовку, или осевой инструмент

(сверло, зенкер, развертка) для обработки

центрального отверстия. Заднюю бабку

можно перемещать вдоль направляющих

станины и закреплять в зависимости от

длины обрабатываемой заготовки на

требуемом расстоянии от передней бабки.

По направляющим 6 станины между

обеими бабками перемещается суппорт,

сообщающий закрепленным в четырехпозиционном

поворотном резцедержателе 3 резцам

движения подачи. Суппорт имеет нижнюю

каретку 5 с продольным движением

подачи

С правой стороны

расположена задняя бабка 7, на выдвижной

пиноли которой устанавливается задний

центр, поддерживающий при обработке

длинную заготовку, или осевой инструмент

(сверло, зенкер, развертка) для обработки

центрального отверстия. Заднюю бабку

можно перемещать вдоль направляющих

станины и закреплять в зависимости от

длины обрабатываемой заготовки на

требуемом расстоянии от передней бабки.

По направляющим 6 станины между

обеими бабками перемещается суппорт,

сообщающий закрепленным в четырехпозиционном

поворотном резцедержателе 3 резцам

движения подачи. Суппорт имеет нижнюю

каретку 5 с продольным движением

подачи

Коробка подач получает движение от шпинделя станка через гитару сменных колес. Управление коробкой подач осуществляет рукоятками 16 и 17, с помощью которых устанавливается подача или шаг резьбы и отключается коробка подач при нарезании резьбы напрямую (от гитары к ходовому винту).

В передней тумбе 15 расположен главный электродвигатель

станка, через ременную передачу приводящий

в движение коробку скоростей и шпиндель. Для осуществления быстрого (установочного)

перемещения суппорта станок имеет

вспомогательный электродвигатель,

сообщающий быстрое вращение ходовому

валу 11. В нижней части станина станка

снабжена корытом для сбора стружки и

смазочно-охлаждающей жидкости.

Для осуществления быстрого (установочного)

перемещения суппорта станок имеет

вспомогательный электродвигатель,

сообщающий быстрое вращение ходовому

валу 11. В нижней части станина станка

снабжена корытом для сбора стружки и

смазочно-охлаждающей жидкости.

Для закрепления на токарном станке обрабатываемой заготовки применяют универсальные и специальные приспособления. К наиболее распространенным приспособлениям относятся патроны, центры, оправки. При обработке длинных нежестких валов для создания дополнительной опоры с целью предотвращения прогиба вала под действием сил резания применяют люнеты.

Настройка

токарно-винторезного станка для нарезания

резьбы сводится к подбору передаточных

отношений передач коробки подач и других

механизмов, осуществляемому переключением

соответствующих рукояток. Исключение

представляет нарезание особо точных

резьб или резьб с нестандартным шагом.

В этих случаях необходима настройка

гитары сменных колес в соответствии с

заранее выполненным расчетом (см. с.

180).

с.

180).

Обработку фасонных поверхностей на токарных станках производят фасонными резцами или применяют различные копировальные устройства.

Т окарно-револьверные станки. Токарно-револьверные станки применяют в мелко- и среднесерийном производстве для изготовления деталей сложной конфигурации, требующих при обработке последовательного применения разнообразного режущего инструмента. На этих станках можно выполнять все основные токарные работы.

Рис. 4.25. Способы обработки конусов

Конструктивно

револьверные станки отличаются от

универсальных токарных станков

отсутствием задней бабки, гитары сменных

Шестерен и ходового винта. В отличие от

суппорта универсального токарного

станка с тремя салазками и резцедержателем

револьверный суппорт, имеющий одну

(продольную) подачу по направляющим

станины, несет на себе револьверную

головку с отверстиями (гнездами), в

которых с помощью вспомогательного

инструмента (державок, переходных

втулок, сверлильных патронов) устанавливают

различный режущий инструмент (резцы,

сверла, зенкеры, Развертки, метчики,

плашки). При наличии специальных

комбинированных державок в одном гнезде

головки можно закрепить несколько

инструментов. В процессе выполнения

операции револьверную головку периодически

поворачивают вокруг ее оси; при| этом

инструменты, последовательно занимающие

рабочую позицию обрабатывают заготовку

за несколько переходов. Часто револьверные

станки имеют кроме револьверного

поперечный суппорт, пользуемый для

закрепления инструментов, работающих

с поперечной подачей.

При наличии специальных

комбинированных державок в одном гнезде

головки можно закрепить несколько

инструментов. В процессе выполнения

операции револьверную головку периодически

поворачивают вокруг ее оси; при| этом

инструменты, последовательно занимающие

рабочую позицию обрабатывают заготовку

за несколько переходов. Часто револьверные

станки имеют кроме револьверного

поперечный суппорт, пользуемый для

закрепления инструментов, работающих

с поперечной подачей.

Принципиальным отличием револьверных станков от универсальных токарных является наличие системы упоров, автоматически выключающих в требуемый момент движение подачи. 3| позволяет вести обработку по методу автоматического получен| размеров и обходиться без измерений, сокращая тем самым вспомогательное время.

Револьверные

станки более производительны по сравнению

суниверсальными. Сокращение оперативного

времени, складывающегося из основного

и вспомогательного времени, достигается

за счет уменьшения обоих этих слагаемых. Основное время сокращается за счет

применения многоинструментных державок

(совмещения нескольких переходов на

одной позиции) и одновременной обработки

заготовки инструментом, установленным

на револьверной головке и поперечном

суппорте. Вспомогательное время

сокращается за счет предварительной

наладки станка на обработку заготовки

многими инструментами и быстрой смены

инструмента поворотом головки.

Основное время сокращается за счет

применения многоинструментных державок

(совмещения нескольких переходов на

одной позиции) и одновременной обработки

заготовки инструментом, установленным

на револьверной головке и поперечном

суппорте. Вспомогательное время

сокращается за счет предварительной

наладки станка на обработку заготовки

многими инструментами и быстрой смены

инструмента поворотом головки.

Наладка токарно-револьверного станка, заключающаяся в установке в определенном порядке в револьверной головке и поперечном суппорте вспомогательного и режущего инструмента в настройке упоров хода суппорта и т. п., является довольно сложной и трудоемкой. Поэтому применение револьверных станков считают рациональным при размере партии обрабатываемых заготовок не менее 10—20 шт. В условиях крупносерийного и массового производства револьверные станки вытесняются более производительными токарными автоматами и полуавтоматами.

В зависимости от

вида заготовок различают прутковые и

патронные револьверные станки. Обычно

станки малого размера — прутковые,

среднего — прутковые и патронные,

крупные — обычно патронные. Для

закрепления на патронных станках штучных

заготовок (отливок, штамповок) применяют

ту же технологическую оснастку, что и

на универсальных токарных станках (за

исключением центров). Прутки разного

сечения (круглые, шестигранные квадратные

и т. п.), а также трубы обычно закрепляют

в цанговых патронах. Выпускаются

револьверные станки для обработки прутков диаметром 10—100 мм и для

обработки штучных заготовок диаметром

25—630 мм.

Обычно

станки малого размера — прутковые,

среднего — прутковые и патронные,

крупные — обычно патронные. Для

закрепления на патронных станках штучных

заготовок (отливок, штамповок) применяют

ту же технологическую оснастку, что и

на универсальных токарных станках (за

исключением центров). Прутки разного

сечения (круглые, шестигранные квадратные

и т. п.), а также трубы обычно закрепляют

в цанговых патронах. Выпускаются

револьверные станки для обработки прутков диаметром 10—100 мм и для

обработки штучных заготовок диаметром

25—630 мм.

По конструкции

револьверной головки различают станки

с вертикальной и горизонтальной осью

вращения головки. Головки с вертикальной

осью обычно бывают призматическими

и имеет шесть граней с гнездами для

установки инструмента. Головки с

горизонтальной осью вращения имеют

цилиндрическую форму, причем ось может

быть либо параллельна, либо перпендикулярна

к оси шпинделя станка (последняя

конструкция револьверной головки

характерна для токарно-револьверных

автоматов, см рис. 4.28, в).

4.28, в).

Рис. 4.26. Токарно-револьаерные станки

На рис. 4.26, а показан револьверный станок модели 1П371 с вертикальной осью вращения револьверной головки в патронном исполнении. На станине 1 смонтированы шпиндельная бабка 3 с коробкой скоростей и шпинделем и коробка подач 2. От электродвигателя через ременную передачу и коробку скоростей главное вращательное движение сообщается шпинделю и закрепленной в трехкулачковом самоцентрирующем патроне 4 заготовке Движение подачи сообщается инструментам, закрепленным в шести гнездах револьверной головки 7 и резцедержателе 5 поперечного суппорта с фартуком 6. Револьверная головка вместе с продольным револьверным) суппортом 8 совершает движение продольной подачи

Копировальные

полуавтоматы (моделей 1712, 1722 и др.)

позволяют вести обработку при меньших

мощностях привода, поскольку основной

профиль заготовки обрабатывается всего

одним резцом. полуавтомат имеет

гидравлический привод для перемещения

суппортов и зажима заготовки, а также

гидрокопировальное устройство дли

воспроизведения профиля детали по

копиру. Верхний копировальный суппорт

1 (рис. 4.29, б) с установленным на нем

проходным резцом, совершающий движение

продольной подачи, имеет также поперечное

перемещение. С помощью следящей

гидросистемы (на схеме не показанной)

копировальный суппорт точно повторяет

движения щупа 2, находящегося в постоянном

контакте с неподвижным копиром 3 или

эталонной деталью. Кроме копировального

суппорта имеются один-два нижних

поперечных суппорта 4 для подрезки

уступов, прорезания канавок, снятия

фасок. Суппорты расположены почти

вертикально (под углом 75° к горизонтальной

плоскости), что облегчает обзор зоны

обработки.

полуавтомат имеет

гидравлический привод для перемещения

суппортов и зажима заготовки, а также

гидрокопировальное устройство дли

воспроизведения профиля детали по

копиру. Верхний копировальный суппорт

1 (рис. 4.29, б) с установленным на нем

проходным резцом, совершающий движение

продольной подачи, имеет также поперечное

перемещение. С помощью следящей

гидросистемы (на схеме не показанной)

копировальный суппорт точно повторяет

движения щупа 2, находящегося в постоянном

контакте с неподвижным копиром 3 или

эталонной деталью. Кроме копировального

суппорта имеются один-два нижних

поперечных суппорта 4 для подрезки

уступов, прорезания канавок, снятия

фасок. Суппорты расположены почти

вертикально (под углом 75° к горизонтальной

плоскости), что облегчает обзор зоны

обработки.

На копировальных

полуавтоматах все движения, кроме

вращения заготовки, осуществляются от

гидропривода, который обеспечивает

рабочие подачи и быстрый отвод суппортов,

движение копирования, поджим пиноли

задней бабки, растормаживание и торможение

шпинделя. Эти полуавтоматы имеют

значительные преимущества перед

многорезцовыми полуавтоматами,

снабженными кулачковыми распределительными

валами, так как гидравлический привод

облегчает и упрощает автоматизацию,

снижая продолжительность наладочных

работ и уменьшая подготовительно-заключительное

время.

Эти полуавтоматы имеют

значительные преимущества перед

многорезцовыми полуавтоматами,

снабженными кулачковыми распределительными

валами, так как гидравлический привод

облегчает и упрощает автоматизацию,

снижая продолжительность наладочных

работ и уменьшая подготовительно-заключительное

время.

Третья разновидность одношпиндельных токарных полуавтоматов — многорезцово-копировальные (модели 1708, 1713) — сочетает в себе лучшие качества двух предыдущих видов полуавтоматов. Это гидрофицированные станки, на которых копирование может вестись с одного-двух верхних копировальных суппортов, независимо каждым от своего копира, а один-два нижних поперечных суппорта также могут производить обработку независимо многими резцами.

На одношпиндельных

токарных полуавтоматах обрабатывают

заготовки с наибольшим диаметром от

160 до 800 мм и длиной от 100 до 2800 мм. Эти станки могут быть оснащены

автоматическими загрузочными устройствами

(т. е. превращены в автоматы) и встроены

в автоматические линии.

е. превращены в автоматы) и встроены

в автоматические линии.

С целью повышения производительности в условиях крупносерийного и массового производств применяют многошпиндельные Токарные автоматы, и полуавтоматы, имеющие несколько (4—12, чаще 4, 6 или 8) одновременно работающих шпинделей. У многошпиндельных автоматов шпиндели расположены горизонтально у многошпиндельных полуавтоматов — горизонтально или вертикально.

На рис. 4.30, а показана схема работы четырехшпиндельного токарного автомата. В основном узле автомата — шпиндельном блоке 5 — расположены четыре шпинделя, в каждом из которых с помощью цангового патрона закреплен пруток. Каждый шпиндель занимает определенное положение — позицию, обозначенную

Рис. 4.30. Схемы работы многошпиндельных токарных автоматов и полуавтоматов

римской цифрой

(I— IV). В процессе

выполнения операции шпиндельный блок

периодически поворачивается и шпиндели

переходят в новые позиции (из позиции

/ в позицию II, из позиции

II — в позицию III и т. д.). Каждый пруток

последовательно обрабатывается в

четырех позициях инструментами,

установленными на четырех поперечных

суппортах /—4 и на одном продольном

суппорте 6, обслуживающем все четыре

позиции. .В каждой позиции выполняется

определенный технологический переход

(или совокупность переходов), после чего

суппорты быстро отводятся назад, а

шпиндельный блок поворачивается на

90°.

д.). Каждый пруток

последовательно обрабатывается в

четырех позициях инструментами,

установленными на четырех поперечных

суппортах /—4 и на одном продольном

суппорте 6, обслуживающем все четыре

позиции. .В каждой позиции выполняется

определенный технологический переход

(или совокупность переходов), после чего

суппорты быстро отводятся назад, а

шпиндельный блок поворачивается на

90°.

Предположим, нужно

обработать деталь, показанную на рис.

4.30, б. В позиции 1 пруток подается

до упора и зажимается, а затем резцом

поперечного суппорта I (рис. 4.30, а) прорезается канавка. После поворота

блока заготовка займет позицию II,

где широким резцом поперечного суппорта 4 обтачивается цилиндрическая

поверхность. Блок снова поворачивается,

и заготовка переходит в позицию III, где

сверлом, установленным в продольном

суппорте 6, сверлится отверстие (поперечный

суппорт 3 в этой позиции в данном

примере не работает). В позиции IV резцом суппорта 2 огревается готовая

деталь.

Цикл работы автомата, т. е. время между двумя последовательными поворотами шпиндельного блока на 90°, складывается из технологических переходов и холостых движений, необходимых для быстрого подвода и отвода инструмента, подачи и зажима прутка, вывода фиксатора и поворота шпиндельного блока. За каждый цикл происходит обработка одной детали, а на полный оборот шпиндельного блока обрабатываются четыре детали. Рабочий цикл определяется временем обработки в позиции с наиболее трудоемким переходом (или совокупностью переходов). Поэтому технологический процесс автоматной операции разрабатывают таким образом, чтобы машинное время обработки во всех позициях было примерно одинаковым. При разработке технологического процесса следует по возможности совмещать переходы, выполняемые продольными и поперечными суппортами.

На многошпиндельных

токарных автоматах производят

центрование, черновое, чистовое и

фасонное обтачивание, подрезку торцов

и уступов, снятие фасок, проточку канавок,

сверление, зенкерование и развертывание

отверстий, нарезание внутренних и

наружных резьб, фрезерование шлицев,

отрезку. Кроме того, можно выполнять

обработку без снятия стружки: накатку

рифлении, резьбы, раскатку отверстий и

т. п.

Кроме того, можно выполнять

обработку без снятия стружки: накатку

рифлении, резьбы, раскатку отверстий и

т. п.

Многошпиндельные токарные автоматы выпускаются для обработки прутка максимальным диаметром от 16 до 125 мм.

Многошпиндельные токарные полуавтоматы предназначены для изготовления деталей из литых или штампованных заготовок, а также из кусков проката. На этих станках производят точение и растачивание цилиндрических, конических и фасонных поверхностей, сверление, зенкерование, развертывание, нарезание резьбы и другие виды токарной обработки.

Горизонтальные

многошпиндельные полуавтоматы обычно

проектируют на базе шестишпиндельных

автоматов. Главное отличие этих

полуавтоматов состоит в том, что установку

в патрон штучных заготовок производят

вручную. Поэтому шпиндель, попадающий

в загрузочную позицию, останавливаются

для снятия готовой детали и установки

новой заготовки, в то время как все

остальные шпиндели продолжают вращаться,

производя обработку деталей. По окончании

загрузки шпиндель начинает вращаться,

и после поворота шпиндельного блока

заготовка, попадая в очередную позицию,

обрабатывается. В загрузочной позиции

имеются устройства для включения и

выключения вращения шпинделя и зажима

заготовки в патроне. В остальном

устройство горизонтальных многошпиндельных

полуавтоматов не отличается от устройства

автоматов.

По окончании

загрузки шпиндель начинает вращаться,

и после поворота шпиндельного блока

заготовка, попадая в очередную позицию,

обрабатывается. В загрузочной позиции

имеются устройства для включения и

выключения вращения шпинделя и зажима

заготовки в патроне. В остальном

устройство горизонтальных многошпиндельных

полуавтоматов не отличается от устройства

автоматов.

На этих полуавтоматах отрабатывают заготовки диаметром 100— 250 мм.

Токарную обработку средних и крупных штучных заготовок удобно производить на вертикальных многошпиндельных полуавтоматах. Их вертикальная компоновка облегчает загрузку тяжелых заготовок и снятие обработанных деталей. Шпиндели станка разгружены от изгибающей нагрузки, создаваемой весом заготовки. Станок занимает мало места.

Различают

вертикальные многошпиндельные

полуавтоматы параллельного и

последовательного действия. Станки

параллельного действия представляют

собой как-бы несколько одношпиндельных

станков, соединенных в единый агрегат. Схема работы такого полуавтомата

приведена на рис. 4.30, в. Относительно

неподвижной колонны 7, закрепленной на

основании, непрерывно, медленно (со

скоростью v ) вращается

шпиндельный блок 3 со шпинделями и

патронами с установленными в них

заготовками. По вертикальным направляющим

шпиндельного блока перемещаются суппорты 2, получающие движение от неподвижного

барабанного кулачка 4, закрепленного

на колонне 1. Суппорты, вступающие

в работу один за другим по мере вращения

шпиндельного блока оснащены одинаковыми

комплектами режущего инструмента f

обрабатывают одинаковые детали. Снятие

обработанной детали и установка новой

заготовки производятся в загрузочной

позиции соответствующей предельному

верхнему положению суппорту где шпиндель

не вращается. Существуют также станки

параллельного действия, у которых

шпиндельный блок периодически

поворачивается на угол, зависящий от

числа шпинделей станка (Н 60° и т. д.). В

этих полуавтоматах все суппорты вступают

в работу одновременно.

Схема работы такого полуавтомата

приведена на рис. 4.30, в. Относительно

неподвижной колонны 7, закрепленной на

основании, непрерывно, медленно (со

скоростью v ) вращается

шпиндельный блок 3 со шпинделями и

патронами с установленными в них

заготовками. По вертикальным направляющим

шпиндельного блока перемещаются суппорты 2, получающие движение от неподвижного

барабанного кулачка 4, закрепленного

на колонне 1. Суппорты, вступающие

в работу один за другим по мере вращения

шпиндельного блока оснащены одинаковыми

комплектами режущего инструмента f

обрабатывают одинаковые детали. Снятие

обработанной детали и установка новой

заготовки производятся в загрузочной

позиции соответствующей предельному

верхнему положению суппорту где шпиндель

не вращается. Существуют также станки

параллельного действия, у которых

шпиндельный блок периодически

поворачивается на угол, зависящий от

числа шпинделей станка (Н 60° и т. д.). В

этих полуавтоматах все суппорты вступают

в работу одновременно.

В вертикальных

многошпиндельных полуавтоматах

последовательного действия каждый

шпиндель последовательно занимает ряд

позиций, в которых производятся различные

переходы в соответствии с принятым

технологическим процессом. На рис. 4.30

г представлена схема работы шестишпиндельного

полуавтомата. На основании 1 установлена неподвижная шестигранная

колонна 2, вокруг которой периодически

поворачивается круглый (шпиндельный

блок) 4 с шестью шпинделями 3. Пять суппорт и одновременно обслуживают

пять шпинделей. Заготовка устанавливается

в неподвижный патрон в загрузочной

позиции, не имеют суппорта. После поворота

стола на 60° шпиндель начинает вращаться,

и деталь обрабатывается в позиции 7.

Затем стол снова поворачивается,

перемещая заготовку в позицию II

и т. д. (при каждом повороте стола все

суппорты поднимаются вверх). Таким

образом, в каждой позиции осуществляется

определенный технологический переход

(или совокупность переходов), и по

окончании операции в загрузочную позицию

приходит обработанная деталь. Станок

приводится в действие от электродвигателя 6 через редуктор 7.

Станок

приводится в действие от электродвигателя 6 через редуктор 7.

Вертикальные полуавтоматы отличаются тем, что работа шпинделей и суппортов в отдельных позициях независима в своей кинематической настройке. На вертикальных многошпиндельных полуавтоматах применяются суппорты различной конструкции. Вертикальный суппорт, работающий лишь с вертикальной подачей, используется для продольного точения, растачивания, сверления и т. п. Универсальный суппорт позволяет вести обработку последовательно с вертикальной и поперечной или наклонной подачей (обтачивание конусов). Суппорт параллельного действия служит для одновременной обработки двумя группами инструментов: одной с вертикальной и другой с поперечной подачей. Для обработки нецентральных отверстий применяется суппорт с приводом сверлильной головки, а для обработки центральных отверстий — суппорт с расточной головкой.

4034.00 – Наладчики токарных и токарных станков, операторы и операторы по металлу и пластмассе

Установка, эксплуатация или обслуживание токарных и токарных станков для токарной обработки, расточки, нарезания резьбы, формовки или обработки металлических или пластиковых материалов, таких как проволока , стержень или прутковый материал.

Образец зарегистрированных названий должностей: Оператор токарного станка с числовым программным управлением (оператор станка с ЧПУ), оператор токарного станка, наладчик токарного станка, оператор станка, оператор станка с числовым программным управлением (оператор ЧПУ), оператор винтового станка, наладчик винтового станка, оператор наладки, оператор токаря

Вы покинете O*NET OnLine, чтобы посетить наш дочерний сайт My Next Move. Вы можете вернуться, нажав кнопку Назад в браузере или выбрав «O*NET OnLine» в меню O*NET Sites в нижней части любой страницы в My Next Move.

Вы покинете O*NET OnLine, чтобы посетить наш дочерний сайт My Next Move for Veterans. Вы можете вернуться, нажав кнопку Назад в браузере или выбрав «O*NET OnLine» в меню O*NET Sites внизу любой страницы в My Next Move for Veterans.

Saldrá de O*NET OnLine для посещения нашего филиала Mi Próximo Paso. Puede regresar usando el botón Atrás en su navegador, или eligiendo “O*NET OnLine” en el menu Sitios O*NET en la parte inferior de cualquier página en Mi Próximo Paso.

Трудовая деятельность

Управление машинами и процессами — Использование либо механизмов управления, либо прямой физической активности для управления машинами или процессами (за исключением компьютеров или транспортных средств).

Осмотр оборудования, конструкций или материалов — Осмотр оборудования, конструкций или материалов для выявления причин ошибок или других проблем или дефектов.

Получение информации — Наблюдение, получение и иное получение информации из всех соответствующих источников.

Оценка информации для определения соответствия стандартам — Использование соответствующей информации и индивидуальных суждений для определения того, соответствуют ли события или процессы законам, правилам или стандартам.

Обращение с предметами и их перемещение — Использование рук и рук при обработке, установке, расположении и перемещении материалов и манипулировании вещами.

Мониторинг процессов, материалов или окружения — Мониторинг и анализ информации о материалах, событиях или окружающей среде для обнаружения или оценки проблем.

Принятие решений и решение проблем — Анализ информации и оценка результатов для выбора наилучшего решения и решения проблем.

Идентификация объектов, действий и событий — Идентификация информации путем классификации, оценки, распознавания различий или сходств и обнаружения изменений в обстоятельствах или событиях.

Общение с руководителями, коллегами или подчиненными — Предоставление информации руководителям, коллегам и подчиненным по телефону, в письменной форме, по электронной почте или лично.

Информация о документировании/записи — Ввод, расшифровка, запись, хранение или ведение информации в письменной или электронной/магнитной форме.

Ремонт и техническое обслуживание механического оборудования — Обслуживание, ремонт, регулировка и испытание машин, устройств, движущихся частей и оборудования, которые работают преимущественно на основе механических (не электронных) принципов.

Подготовка и обучение других — Выявление образовательных потребностей других, разработка формальных образовательных или обучающих программ или классов, а также обучение или инструктирование других.

Оценка качеств объектов, услуг или людей — Оценка ценности, важности или качества вещей или людей.

Выполнение общих физических упражнений — Выполнение физических действий, требующих значительного использования рук и ног и движений всего тела, таких как лазание, поднятие тяжестей, балансирование, ходьба, наклоны и работа с материалами.

Обработка информации — Компиляция, кодирование, категоризация, расчет, табулирование, аудит или проверка информации или данных.

Обновление и использование соответствующих знаний — Постоянное обновление технических знаний и применение новых знаний в своей работе.

Оценка количественных характеристик продуктов, событий или информации — Оценка размеров, расстояний и количеств; или определение времени, затрат, ресурсов или материалов, необходимых для выполнения рабочей деятельности.

Работа с компьютерами — Использование компьютеров и компьютерных систем (включая аппаратное и программное обеспечение) для программирования, написания программного обеспечения, настройки функций, ввода данных или обработки информации.

Коучинг и развитие других — Выявление потребностей других в развитии и обучение, наставничество или иная помощь другим в улучшении их знаний или навыков.

Проектирование, компоновка и спецификация технических устройств, частей и оборудования — Предоставление документации, подробных инструкций, чертежей или спецификаций, чтобы рассказать другим о том, как устройства, детали, оборудование или конструкции должны изготавливаться, конструироваться, собираться, модифицироваться, обслуживаться или использоваться.

Установление и поддержание межличностных отношений — Развитие конструктивных и совместных рабочих отношений с другими и поддержание их с течением времени.

вернуться к началу

Подробная рабочая деятельность

Эксплуатация оборудования для формовки металла или пластика.

Управление шлифовальным оборудованием.

Замените изношенные компоненты оборудования.

Затачивание режущих или шлифовальных инструментов.

Измерение размеров готовых изделий или заготовок для проверки соответствия спецификациям.

Мониторинг работы оборудования, чтобы убедиться, что продукты не имеют дефектов.

Управление режущим оборудованием.

Установка приспособлений или инструментов на производственное оборудование.

Проведение пробных запусков производственного оборудования.

Ознакомьтесь с рабочими заданиями или другими инструкциями, чтобы определить спецификации продукта или требования к материалам.

Просмотрите чертежи или другие инструкции, чтобы определить рабочие методы или последовательности.

Выберите производственное оборудование в соответствии со спецификациями продукта.

Установите органы управления оборудованием в соответствии со спецификациями резки.

Установка механических компонентов в производственное оборудование.

Выполнение базового обслуживания оборудования.

Расчет размеров заготовок, изделий или оборудования.

Подача материалов или продуктов в оборудование или через него.

Поднимать материалы или заготовки с помощью кранов или другого подъемного оборудования.

Установка материалов или заготовок на производственное оборудование.

Отрегулируйте органы управления оборудованием, чтобы отрегулировать поток охлаждающей жидкости.

Поиск профессий, связанных с несколькими подробными видами деятельности

к началу страницы

Рабочий контекст

Носите обычное защитное или предохранительное оборудование, такое как защитная обувь, очки, перчатки, средства защиты органов слуха, каски или спасательные жилеты — 100 % ответили «Каждый день».

Проводить время стоя — 63% ответили «Постоянно или почти постоянно».

Важность точности или точности — 66 % ответили «Чрезвычайно важно».

Проводите время, используя руки, чтобы обращаться с предметами, инструментами или элементами управления, управлять ими или чувствовать их — 70% ответили «Постоянно или почти постоянно».

Звуки, уровни шума отвлекают или вызывают дискомфорт — 65% ответили «Каждый день».

Личные обсуждения — 66% ответили «Каждый день».

Воздействие загрязняющих веществ — 57% ответили «Каждый день».

Темп определяется скоростью оборудования — 45 % ответили «Очень важно».

Ответственность за здоровье и безопасность других — 44 % ответили «Высокая ответственность».

Свобода принимать решения — 39% ответили «Много свободы».

Давление времени — 41% ответили «Раз в неделю или чаще, но не каждый день».

Структурированная и неструктурированная работа — 52% ответили «Некоторая свобода».

Работа с рабочей группой или командой — 34 % ответили «чрезвычайно важно».

Важность повторения одних и тех же задач — 39% ответили «Чрезвычайно важно».

Тратить время на повторяющиеся движения — 53% ответили «Постоянно или почти постоянно».

Продолжительность типичной рабочей недели — 67% ответили «40 часов».

Воздействие опасного оборудования — 52% ответили «Каждый день».

Частота принятия решений — 33% ответили «Каждый день».

Влияние решений на сотрудников или результаты компании — 51% ответили «Важные результаты».

Степень автоматизации — 32% ответили «Высоко автоматизированный».

В помещении, без экологического контроля — 57% ответили «Каждый день».

Ответственность за итоги и результаты — 30% ответили «Очень высокая ответственность».

Контакт с другими — 31% ответили «Постоянный контакт с другими».

Проводите время, сгибая или скручивая тело — 41% ответили «Меньше чем в половине случаев».

Проводите время, гуляя и бегая — 34% ответили «Меньше чем в половине случаев».

вернуться к началу

Рабочая зона

- Должность

- Рабочая зона 2: требуется некоторая подготовка

- Образование

- Для этих профессий обычно требуется аттестат о среднем образовании.

- Соответствующий опыт

- Обычно требуются некоторые предыдущие навыки, знания или опыт, связанные с работой. Например, кассиру будет полезен опыт работы непосредственно с общественностью.

- Профессиональное обучение

- Сотрудникам этих профессий требуется от нескольких месяцев до одного года работы с опытными сотрудниками. С этими профессиями может быть связана признанная программа ученичества.

- Примеры рабочих зон

- Эти профессии часто предполагают использование ваших знаний и навыков для помощи другим. Примеры включают санитаров, кассиров и клерков по аренде, представителей службы поддержки клиентов, охранников, обойщиков, кассиров и техников зуботехнической лаборатории.

- Диапазон SVP

- Подготовка от 3 месяцев до 1 года (от 4,0 до < 6,0)

вернуться к началу

Обучение и сертификаты

- Государственное обучение

Выберите штат АлабамаАляскаАризонаАрканзасКалифорнияКолорадоКоннектикутДелавэрокруг КолумбияФлоридаГрузияГавайиАйдахоИллинойсИндианаАйоваКанзасКентуккиЛуизианаМэнМэрилендМассачусетсМичиганМиннесотаМиссисипиМиссуриМонтанаНебраскаНевадаНью-ГэмпширНью-ДжерсиНью-МексикоНью-ЙоркНор штат КаролинаСеверная ДакотаОгайоОклахомаОрегонПенсильванияРод-АйлендЮжная КаролинаЮжная ДакотаТеннессиТехасЮтаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайомингАмериканское СамоаГуамСеверные Марианские островаПуэрто-РикоВиргинские острова

- Местное обучение

Почтовый индекс

- Сертификаты

Найти сертификаты по всей стране

- Ученичество

- Есть карьерный путь или местоположение в виду? Посетите Apprenticeship.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

вернуться к началу

Навыки

Мониторинг операций — Наблюдение за датчиками, циферблатами или другими индикаторами, чтобы убедиться, что машина работает правильно.

Эксплуатация и управление — Управление работой оборудования или систем.

Мониторинг — Мониторинг/Оценка собственной деятельности, других лиц или организаций для внесения улучшений или принятия корректирующих мер.

Анализ контроля качества — Проведение испытаний и проверок продуктов, услуг или процессов для оценки качества или производительности.

Активное слушание — Уделять полное внимание тому, что говорят другие люди, уделять время тому, чтобы понять высказанные мысли, задавать вопросы по мере необходимости и не перебивать в неподходящее время.

Понимание прочитанного — Понимание письменных предложений и абзацев в рабочих документах.

вернуться к началу

Знание

Математика — Знание арифметики, алгебры, геометрии, исчисления, статистики и их приложений.

Механический — Знание машин и инструментов, включая их конструкции, использование, ремонт и техническое обслуживание.

Английский язык — Знание структуры и содержания английского языка, включая значение и правописание слов, правила составления и грамматику.

наверх

Образование

Какой уровень образования требуется новому сотруднику для выполнения работы по данной профессии? Респонденты сказали:

ответил: Требуется аттестат о среднем образовании или его эквивалент подробнее

ответил: Требуется аттестат о среднем образовании

ответил: Требуется степень младшего специалиста

наверх

Способности

Точность управления — Способность быстро и многократно устанавливать органы управления машиной или транспортным средством в точное положение.

Устойчивость руки-руки — Способность удерживать руку и руку неподвижно при движении руки или удерживании руки и кисти в одном положении.

Ловкость пальцев — Способность совершать точно скоординированные движения пальцев одной или обеих рук, чтобы хватать, манипулировать или собирать очень маленькие предметы.

Близкое зрение — Способность видеть детали на близком расстоянии (в пределах нескольких футов от наблюдателя).

Время реакции — Способность быстро реагировать (рукой, пальцем или ногой) на сигнал (звук, свет, изображение) при его появлении.

Ловкость рук — Способность быстро двигать рукой, рукой вместе с рукой или двумя руками, чтобы хватать, манипулировать или собирать предметы.

Чувствительность к проблемам — Способность сказать, когда что-то не так или может пойти не так. Это не включает в себя решение проблемы, а только признание того, что проблема есть.

Дедуктивное рассуждение — Способность применять общие правила к конкретным задачам для получения осмысленных ответов.

Избирательное внимание — Способность концентрироваться на задаче в течение определенного периода времени, не отвлекаясь.

Статическая сила — Способность прилагать максимальную мышечную силу, чтобы поднимать, толкать, тянуть или переносить предметы.

Сила туловища — Способность использовать мышцы живота и нижней части спины для многократной или непрерывной поддержки части тела в течение долгого времени, не «выдавая» или не утомляясь.

Информационное упорядочение — Способность упорядочивать предметы или действия в определенном порядке или образце в соответствии с определенным правилом или набором правил (например, узоры чисел, букв, слов, изображений, математических операций).

Координация нескольких конечностей — Способность координировать две или более конечностей (например, две руки, две ноги или одну ногу и одну руку) в положении сидя, стоя или лежа.

Он не включает в себя выполнение действий, когда все тело находится в движении.

Он не включает в себя выполнение действий, когда все тело находится в движении.Устное понимание — Способность слушать и понимать информацию и идеи, представленные в произнесенных словах и предложениях.

Устное выражение — Способность сообщать информацию и идеи в устной речи так, чтобы другие понимали.

Контроль скорости — Способность рассчитывать время ваших движений или движения части оборудования в ожидании изменений скорости и/или направления движущегося объекта или сцены.

Визуализация — Способность представлять, как что-то будет выглядеть после того, как оно будет перемещено или когда его части будут перемещены или переставлены.

Письменное понимание — Способность читать и понимать информацию и идеи, представленные в письменной форме.

вернуться наверх

Проценты

Код процента: RIC

Хотите узнать свои интересы? Воспользуйтесь Профилировщиком интересов O*NET в My Next Move.

Реалистичный — Работа включает в себя проектирование, строительство или ремонт оборудования, материалов или конструкций, участие в физической активности или работу на открытом воздухе. Реалистичные занятия часто связаны с машиностроением, механикой и электроникой, строительством, деревообработкой, транспортом, эксплуатацией машин, сельским хозяйством, обслуживанием животных, физическим или ручным трудом, спортом или охраной.

Следственная — Работа включает в себя изучение и исследование неживых объектов, живых организмов, болезней или других форм нарушений или поведения человека. Исследовательские профессии часто связаны с физическими, жизненными, медицинскими или социальными науками и могут быть найдены в области гуманитарных наук, математики/статистики, информационных технологий или здравоохранения.

Обычный — Работа включает соблюдение процедур и правил для организации информации или данных, как правило, в бизнес-среде.

Обычные занятия часто связаны с офисной работой, бухгалтерским учетом, математикой/статистикой, информационными технологиями, финансами или человеческими ресурсами.

Обычные занятия часто связаны с офисной работой, бухгалтерским учетом, математикой/статистикой, информационными технологиями, финансами или человеческими ресурсами.

к началу страницы

Рабочие ценности

Поддержка — Профессии, которые соответствуют этой ценности работы, предлагают поддерживающее руководство, которое поддерживает сотрудников. Соответствующие потребности: Политика компании, Надзор: Человеческие отношения и Надзор: Технический.

Достижение — Профессии, отвечающие этой ценности работы, ориентированы на результат и позволяют сотрудникам использовать свои самые сильные способности, давая им чувство выполненного долга. Соответствующие потребности – Использование Способностей и Достижение.

Независимость — Профессии, удовлетворяющие этой ценности работы, позволяют сотрудникам работать самостоятельно и принимать решения. Соответствующими потребностями являются Креативность, Ответственность и Автономия.

наверх

Рабочие стили

Внимание к деталям — Работа требует внимания к деталям и тщательности при выполнении рабочих задач.

Надежность — Работа требует надежности, ответственности, надежности и выполнения обязательств.

Сотрудничество — Работа требует приятного общения с другими на работе и проявления добродушного отношения к сотрудничеству.

Инициатива — Работа требует готовности брать на себя ответственность и решать задачи.

Стрессоустойчивость — Работа требует принимать критику и спокойно и эффективно справляться со стрессовыми ситуациями.

Забота о других — Работа требует чуткости к нуждам и чувствам других, понимания и помощи на работе.

Приспособляемость/Гибкость — Работа требует открытости к изменениям (положительным или отрицательным) и к значительному разнообразию на рабочем месте.

Честность — Работа требует честности и этичности.

Самоконтроль — Работа требует сохранять самообладание, контролировать эмоции, контролировать гнев и избегать агрессивного поведения даже в очень сложных ситуациях.

Независимость — Работа требует выработки собственных способов ведения дел, руководства собой практически без надзора и зависимости от самого себя в достижении цели.

Достижение/Усилие — Работа требует установления и поддержания личных сложных целей достижения и приложения усилий для выполнения задач.

Настойчивость — Работа требует настойчивости перед лицом препятствий.

Инновации — Работа требует творчества и альтернативного мышления для разработки новых идей и ответов на профессиональные проблемы.

Аналитическое мышление — Работа требует анализа информации и использования логики для решения рабочих вопросов и проблем.

Социальная ориентация — Работа требует предпочитать работать с другими, а не в одиночку, и быть лично связанным с другими на работе.

Лидерство — Работа требует готовности руководить, брать на себя ответственность и предлагать мнения и указания.

вернуться к началу

Тенденции в области заработной платы и занятости

- Средняя заработная плата (2021 г.)

- 21,27 долл. США в час, 44 240 долл. США в год

- Государственная заработная плата

Выберите штат АлабамаАляскаАризонаАрканзасКалифорнияКолорадоКоннектикутДелавэрокруг КолумбияФлоридаГрузияГавайиАйдахоИллинойсИндианаАйоваКанзасКентуккиЛуизианаМэнМэрилендМассачусетсМичиганМиннесотаМиссисипиМиссуриМонтанаНебраскаНевадаНью-ГэмпширНью-ДжерсиНью-МексикоНью-ЙоркN Северная КаролинаСеверная ДакотаОгайоОклахомаОрегонПенсильванияРод-АйлендЮжная КаролинаЮжная ДакотаТеннессиТехасЮтаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайомингАмериканское СамоаГуамСеверные Марианские островаПуэрто-РикоВиргинские острова

- Местная заработная плата

Почтовый индекс

- Занятость (2021)

- 20 000 сотрудников

- Прогнозируемый рост (2021-2031)

- Отклонение (-2% или ниже)

- Прогнозируемые вакансии (2021-2031)

- 2 400

- Тенденции состояния

Выберите штат АлабамаАляскаАризонаАрканзасКалифорнияКолорадоКоннектикутДелавэрокруг КолумбияФлоридаГрузияГавайиАйдахоИллинойсИндианаАйоваКанзасКентуккиЛуизианаМэнМэрилендМассачусетсМичиганМиннесотаМиссисипиМиссуриМонтанаНебраскаНевадаНью-ГэмпширНью-ДжерсиНью-МексикоНью-ЙоркN Северная КаролинаСеверная ДакотаОгайоОклахомаОрегонПенсильванияРод-АйлендЮжная КаролинаЮжная ДакотаТеннессиТехасЮтаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайомингАмериканское СамоаГуамСеверные Марианские островаПуэрто-РикоВиргинские острова

- Ведущие отрасли (2021)

Производство

Источник: Бюро статистики труда, данные о заработной плате за 2021 год. внешний сайт и прогноз занятости на 2021-2031 гг.

внешний сайт.

«Прогнозируемый рост» представляет собой расчетное изменение общей занятости за прогнозируемый период (2021–2031 гг.). «Прогнозируемые вакансии» представляют собой вакансии в связи с ростом и замещением.

внешний сайт и прогноз занятости на 2021-2031 гг.

внешний сайт.

«Прогнозируемый рост» представляет собой расчетное изменение общей занятости за прогнозируемый период (2021–2031 гг.). «Прогнозируемые вакансии» представляют собой вакансии в связи с ростом и замещением.

вернуться к началу

Вакансии в Интернете

- Вакансии штата

Выберите штат АлабамаАляскаАризонаАрканзасКалифорнияКолорадоКоннектикутДелавэрокруг КолумбияФлоридаГрузияГавайиАйдахоИллинойсИндианаАйоваКанзасКентуккиЛуизианаМэнМэрилендМассачусетсМичиганМиннесотаМиссисипиМиссуриМонтанаНебраскаНевадаНью-ГэмпширНью-ДжерсиНью-МексикоНью-ЙоркN Северная КаролинаСеверная ДакотаОгайоОклахомаОрегонПенсильванияРод-АйлендЮжная КаролинаЮжная ДакотаТеннессиТехасЮтаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайомингАмериканское СамоаГуамСеверные Марианские островаПуэрто-РикоВиргинские острова

- Местные вакансии

Почтовый индекс

вернуться к началу

вернуться к началу

вернуться к началу

Горизонтальные и вертикальные токарные станки | Производственная обработка

Горизонтальные токарные станки имеют главный шпиндель, который ориентирует вращающиеся заготовки горизонтально, когда статический инструмент перемещается по длине заготовки для формирования детали. Это были первые в мире станки. Вертикально-револьверные станки (VTL) имеют главные шпиндели, ориентированные вертикально. VTL, в которых шпиндель направлен вверх, часто используются для больших и тяжелых заготовок, поскольку они используют гравитацию в своих интересах при зажиме деталей во время токарных операций. Преимущество VTL, в которых главный шпиндель направлен вниз, заключается в использовании главного шпинделя в качестве устройства для захвата деталей, по существу выступающего в качестве собственного роботизированного загрузчика деталей. Как горизонтальные токарные станки, так и VTL часто доступны со шпинделями с приводным инструментом для выполнения таких операций, как фрезерование и поперечное сверление, с целью полной обработки деталей за один установ.

Это были первые в мире станки. Вертикально-револьверные станки (VTL) имеют главные шпиндели, ориентированные вертикально. VTL, в которых шпиндель направлен вверх, часто используются для больших и тяжелых заготовок, поскольку они используют гравитацию в своих интересах при зажиме деталей во время токарных операций. Преимущество VTL, в которых главный шпиндель направлен вниз, заключается в использовании главного шпинделя в качестве устройства для захвата деталей, по существу выступающего в качестве собственного роботизированного загрузчика деталей. Как горизонтальные токарные станки, так и VTL часто доступны со шпинделями с приводным инструментом для выполнения таких операций, как фрезерование и поперечное сверление, с целью полной обработки деталей за один установ.

СПОНСОР

Как повысить эффективность производства с помощью швейцарских и многозадачных станков

SolidCAM для многоосевых швейцарских и многозадачных станков обеспечивает очень эффективный процесс программирования CAM, генерируя оптимальные и безопасные токарно-фрезерные программы со значительно увеличенным сроком службы фрезерного инструмента.

Горизонтальные и вертикальные токарные станки: необходимая литература

Как повысить эффективность производства с помощью швейцарских и многозадачных станков

SolidCAM для многоосевых швейцарских и многозадачных станков обеспечивает очень эффективный процесс программирования CAM, генерируя оптимальные и безопасные токарно-фрезерные программы со значительно увеличенным сроком службы фрезерного инструмента.

Программирование перевернутых токарных станков

В этой статье рассказывается о том, как достижения в технологиях программирования и датчиков сделали использование перевернутого вертикального центра настройки еще более продуктивным, эффективным и надежным для работы без присмотра или с небольшим обслуживанием.

Программирование самозагружающихся вертикальных токарных центров

В этой статье рассматриваются некоторые аспекты программирования самозагружающихся VTC, которые помогут добиться максимальной эффективности производства на этих станках.

Перемещение по вертикали Поворот вверх

Всегда есть возможности для улучшения, и переход от вертикального поворота к перевернутому вертикальному повороту может стать одним из способов повысить эффективность вашего магазина. Преимущества перевернутой вертикальной токарной обработки включают меньшую занимаемую станком площадь по сравнению с горизонтальными токарными центрами аналогичной производительности; возможности многозадачности; и, возможно, самое большое преимущество — стружка падает со шпинделя на конвейер в основании станка и за пределы рабочей зоны.

Жесткое точение с перевернутыми вертикальными центрами токарной обработки

Когда речь идет об обработке закаленных поверхностей, твердое точение является особенно эффективным решением, которое по сравнению со шлифованием обеспечивает радикальное сокращение времени обработки и инвестиционных затрат.

ПОСЛЕДНИЕ ГОРИЗОНТАЛЬНЫЕ И ВЕРТИКАЛЬНЫЕ СТАНКИ Новости и обновления ПОСМОТРЕТЬ ВСЕ ГОРИЗОНТАЛЬНЫЕ И ВЕРТИКАЛЬНЫЕ СТАНКИ СТАТЬИ

ВИДЕО: Уникальная инновация заставляет колеса вращаться

Будут ли производители трансмиссий обращаться к нестандартным поворотам?

Процесс обработки фитингов

Обзор продукта PMTS 2021: токарные центры с ЧПУ и швейцарские станки

Лазерная технология «превращается» в токарный инструмент

Оптимизируйте контроль минимального количества смазки с помощью программы ЧПУ

Виртуальный тур по кампусу Mazak и доступное новое оборудование

Полезная бесплатная модель САПР для тех, кто занимается обработкой труб DOM

Автоматизированная жесткая токарная и шлифовальная обработка на одной платформе

Программирование перевернутых токарных станков

Программирование самозагружающихся вертикальных токарных центров

Повышение ценности и снижение затрат с помощью перевернутых вертикальных токарных центров

ПОСМОТРЕТЬ ВСЕ СТАТЬИ О ГОРИЗОНТАЛЬНЫХ И ВЕРТИКАЛЬНЫХ СТАНКАХ

Часто задаваемые вопросы: горизонтальные и вертикальные токарные станки

Что такое горизонтальный токарный станок?

Горизонтальные токарные станки имеют главный шпиндель, который ориентирует вращающиеся заготовки горизонтально, когда статический инструмент перемещается по длине заготовки для формирования детали.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

gov

внешний сайт , чтобы найти возможности обучения рядом с вами.

Он не включает в себя выполнение действий, когда все тело находится в движении.

Он не включает в себя выполнение действий, когда все тело находится в движении. Обычные занятия часто связаны с офисной работой, бухгалтерским учетом, математикой/статистикой, информационными технологиями, финансами или человеческими ресурсами.

Обычные занятия часто связаны с офисной работой, бухгалтерским учетом, математикой/статистикой, информационными технологиями, финансами или человеческими ресурсами.