Описание основных узлов фрезерного станка с ЧПУ

Станина – несущая неподвижная конструкция (основа) станка, предназначена для крепления, а также перемещения по ней других узлов . Станину в основном льют из чугуна, реже сваривают.

Рисунок 1-Станина

Чугуны используемые для литья :

Серый чугун

- Станины небольшого размера льются из СЧ 21-40 и СЧ 35-56.

- Станины для больших и точных станков, а также сложной конфигурацией льются из СЧ 15-32 и СЧ 21-40.

- Некоторое применение для литья станины получил азотируемый чугун (содержит алюминий и хром) – повышенная износостойкость.

Для сварных станин используют сталь 3 и сталь 4. Сварные являются более дешевыми и легкими, однако, менее жесткими. Их в основном используют при единичном производстве станков.

НаправляющиеНаправляющие, основное их назначение – обеспечение линейного перемещения по осям станка (главное движение и движение подачи), крепиться к основанию-станине.

В основном используются двух видов:

А) Направляющие качения

Направляющие качения представляют собой опорный элемент при поступательном движении узлов станка. Бывают следующих видов: рельс-каретка, линейный подшипник-вал или рельс-рельс с плоским сепаратором.

Рисунок 2- Направляющие качения

Рассмотрим подробней комплект рельс-каретка, который чаще всего используются на станках.

Рельс. Все посадочные места рельсы шлифуются и проходят закалку, в том числе и дорожки качения, необходимые для перемещения тел качения. Каретка направляющей состоит из следующих частей:

- Корпус

- Тела качения

- Обойма, осуществляющая оптимальную рециркуляцию тел качения;

- Торцевые крышки

Рисунок 3-Каретка направляющей

Подразделятся в зависимости от тела качения:

1) Шариковые направляющие качения

Рисунок 4- Шариковые направляющие качения

2) Роликовые направляющие качения. Используются в высоконагруженных станках с ЧПУ

Используются в высоконагруженных станках с ЧПУ

Рисунок 5- Роликовые направляющие качения

Ролики в отличие от шариков позволяют увеличивать жесткость направляющей, ее долговечность и грузоподъемность.

Также направляющие качения подразделяются в зависимости от конструктивной формы.

Основные преимущества направляющих качения:

- Очень низкий коэффициент трения.

- Плавное перемещение.

- Точность перемещения и позиционирования.

- Высокая скорость.

Недостатки направляющих скольжения:

- Подвержены влиянию загрязнений.

- Плохо противодействуют скачкам.

- Высокая цена.

Основные производители направляющих качения:

- BOSCH (Германия)

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

Б) Направляющие скольжения

Рисунок 6-Направляющие скольжения

Направляющие скольжения выполняют ту же функцию, что и направляющие качения. Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

Однако, в данном случае отсутствуют тела качения, а перемещение происходит по трению скольжения. Направляющие данного типа могут изготавливаться, как одно целое со станиной из серого чугуна (закаленного до твердости 43….56 HRC) , также возможно крепление на винты к станине (накладные направляющие), изготавливаются из стали 40Х (возможно также 15Х, 20Х) закаленной до твердости 57…63 HRC. Важно заметить, что направляющие скольжения из-за больших сил трения , менее точные и имеют менее плавный ход нежели направляющие качения, однако, они более просты и имеют меньшие габариты. На работоспособность очень сильно влияет температура.

По виду трения скольжения существуют следующие направляющие:

- Гидростатические – смазочный слой образуется подачей под высоким давлением масла в специальные карманы.

Рисунок 7- Гидростатические направляющие скольжения

- Гидродинамические направляющие- хорошо работают только при высоких скоростях. В данной направляющей используется гидродинамический эффект- эффект всплывания подвижного узла.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка. - Аэростатические направляющие- в данном случае вместо масла в карманы под давлением подается воздух. По конструкции похожи на гидростатические направляющие. Имеет недостаток- малая нагрузочная способность.

Масла для направляющих должны соответствовать DIN 51 502, ISO 6743-13 и ISO 3498. Всегда идут с различными присадками, улучшающие стойкость к окислению и антикоррозионные свойства, а также противозадирные и противоизностные присадки, антискачковые присадки. Преимущество направляющих скольжения:

- Жесткость при кручении

- Минимальный люфт

- Большая нагрузочная способность

- Надежность и долговечность работы.

Производители направляющих скольжения:

- SCHNEEBERGER GmbH (Германия)

- ZITEC Industrietechnik GmbH (Германия)

- item Industrietechnik GmbH

- KAMMERER Gewindetechnik GmbH (Германия).

Следующий узел фрезерного станка – шарико-винтовая передача (ШВП) .

Рисунок 8- Шарико-винтовая передача

Основное назначение -это преобразования вращательного движения приводов станка в возвратно-поступательное движение исполнительных узлов с использованием механизма циркулирующего шарика между винтом и гайкой. Принцип действия ШВП следующий- в гайке сделаны специальные винтовые канавки, по ним перемещаются тела качения, т.е. между витками винта и гайки. Сами шарики (тела качения) движутся по замкнутой траектории при вращении винта и одновременно поступательно перемещают гайку. Число рабочих витков составляет от 1 до 6. Большее число витков используется при нагруженных передачах тяжелых станков. ШВП изготавливают из высоколегированной стали, подвергаются поверхностной закалке (закалка поверхности с помощью ТВЧ- тока высокой частоты) после шлифуются.

Основные достоинства шариковинтовой передачи:

- Высокий КПД, может быть больше 80% (т.к. проскальзывание шариков в ШВП минимальное)

- Малые потери на трение

- Высокая нагрузочная способность при небольших габаритах

- Высокая точность при перемещении

- Плавный ход

Недостатки ШВП:

- Сложная в изготовлении конструкция.

- Высокая стоимость

- Ограничение по длине (из-за накапливаемой погрешности)

Существуют две разновидности ШВП:

- Катанные ШВП, в данном случае резьбовой винт накатывается на специальном накатном оборудовании. Они проще в производстве, дешевле.

- Шлифованные ШВП. Сначала идет нарезка резьбы далее её шлифуют. Являются более точными, что, в свою очередь, влияет на точность позиционирования и повторяемости станка.

Производители шарико-винтовых пар:

- HIWIN (Тайвань)

- THK (Япония)

- SKF (Швеция)

- SBC (Корея)

- Steinmeyer (Германия)

- MecVel (Италия).

Помимо ШВП существуют РВП – ролико-винтовые передачи. В РВП в качестве элемента качения используются ролики, за счет этого увеличивается максимальная грузоподъемность, увеличивается срок эксплуатации, надежность. Однако, стоимость РВП в несколько раз превышает ШВП.

Рисунок 9- Ролико-винтовая передача

Рисунок 8 – Система ЧПУ

ЧПУ- компьютеризированное управление обработкой заготовки по созданной заранее специальной программе , в которой всё представлено виде кодов. Принцип работы системы ЧПУ следующий- микроконтроллер подает сигналы (электрические импульсы) на исполнительные узлы станка, а также контроля их перемещения для реализации движения режущего инструмента согласно заданной программе. Исполнительными узлами станка являются электродвигатель подач, электромотор шпинделя и другие системы.

Система ЧПУ состоит из следующих основных узлов:

- Микропроцессор- преобразования сигналов.

- Оперативная память- для хранения текущей информации

- Постоянная память- для хранения файлов управляющих программ.

- Устройство загрузки информации (программ)- USB и др.

- Устройство управление .

Системы ЧПУ делятся в соответствии со следующими признаками:

- По числу потоков информации (незамкнутые, замкнутые, самоприспосабливающиеся или адаптивные).

- В соответствии с приводом: ступенчатый, регулируемый, следящий, шаговый.

- По числу одновременно управляемых координат.

Основные производители ЧПУ:

- FANUC

- SIEMENS

- FIDIA

- Fagor

- HEIDENHAIN

- Ижпрэст

Привод – узел, служащий для приведения в действия исполнительного органа станка с требуемыми характеристиками скорости и точности.

Привода:

- Электродвигатели постоянного тока

- Электродвигатели переменного тока

- Гидродвигатели

- Пневмодвигатели

Для ступенчатого регулирования используют в основном асинхронные двигатели переменного тока, из-за их невысокой стоимости. Для бесступенчатого регулирования используют электродвигатели постоянного тока с тиристорным регулированием.

Крутящий момент передается от двигателей к рабочим органом с помощью различных передач:

- Передача трением

- Фрикционные

- Ременные.

- Передача зацеплением

- С непосредственным контактом (зубчатые, червячные, храповые, кулачковые)

- С гибкой связью (цепные).

Рисунок 9- Передачи зацепления

Привод подачи для станков с ЧПУ.

В качестве привода используется синхронные или асинхронные электродвигатели, управляемые от цифровых преобразователей, передающие и принимающие сигналы от системы ЧПУ станка.

В качестве привода главного движения для станков с ЧПУ используется двигатели переменного тока – для больших мощностей и постоянного тока – для малых мощностей.

Рисунок 10- Сервоприводы

Автоматическое устройство смены инструмента (АУСИ,магазины,автооператоры,револьверные головки)АУСИ – необходимо для смены инструмента в процессе обработки заготовки.

Состоит из двух основных частей:

1) Инструментальный магазин для формирования запаса инструмента. Инструментальные магазины бывают следующих видов:

- Дисковый- накопление небольшого количества инструмента до 30 штук.

Рисунок 11-Дисковый инструментальный магазин

- Цепного типа. Служит для накопления большого количества инструмента. Конфигурация цепи может быть изменена, за счет это можно увеличить количества инструмента- не значительно увеличивая общий объем магазина. Его можно располагать горизонтально, вертикально, наклонно.

Рисунок 12- Цепной инструментальный магазин

Анализ большого количества различных деталей средних размеров, показывает, что 18 % деталей требуют использования не более 10 инструментов, 50 % — до 20; 17 % – до 30, 10 % – 40 и 5 % – до 50 и более инструментов. В связи с этим в основном используют магазины с количеством инструмента равным 30 штук. Магазин может располагаться на шпиндельной бабке, на станине, колонне.

2) Устройство смены инструмента, передающий инструмент из магазина в шпиндель и обратно.

Существует два типа УСИ:

А) Без манипулятора (карусельного типа, «зонтик»). Смена инструмента осуществляется без каких-либо дополнительных приспособление. Инструментальный магазин перемещается по оси Х к шпинделю, осуществляет смену инструмента и отходит в первоначальное положение. Приблизительно время смены 7-10 секунд.

Рисунок 13- УСИ без манипулятора

Б) С манипулятором. Смена осуществляется с помощью двухплечевого манипулятора за 1,8 сек, сам инструментальный магазин и шпиндель остается при этом неподвижными.

Рисунок 14- УСИ с манипулятором

Вне зависимости от типа УСИ и инструментального магазина, все инструменты устанавливаются в гнездо магазина с помощью стандартизированной оправки (оправки с коническим хвостовиком 7:24).

СтружкотранспортерДва типа:

- Винтовой стружкотранспортер используется в основном для отвода мелкой, стружки надлома, скалывания (образует при обработке чугуна, твердых сталей).

Рисунок 15-Винтовой стружкотранспортер

- Ленточный стружкоуборончый транспортер, предназначен для отвода сливной стружки (образуется при обработки вязких и мягких материалов).

Рисунок 16-Ленточный стружкотранспортер

Основные части и узлы токарного станка

Основные части и узлы токарного станка

Категория:

Токарное дело

Основные части и узлы токарного станка

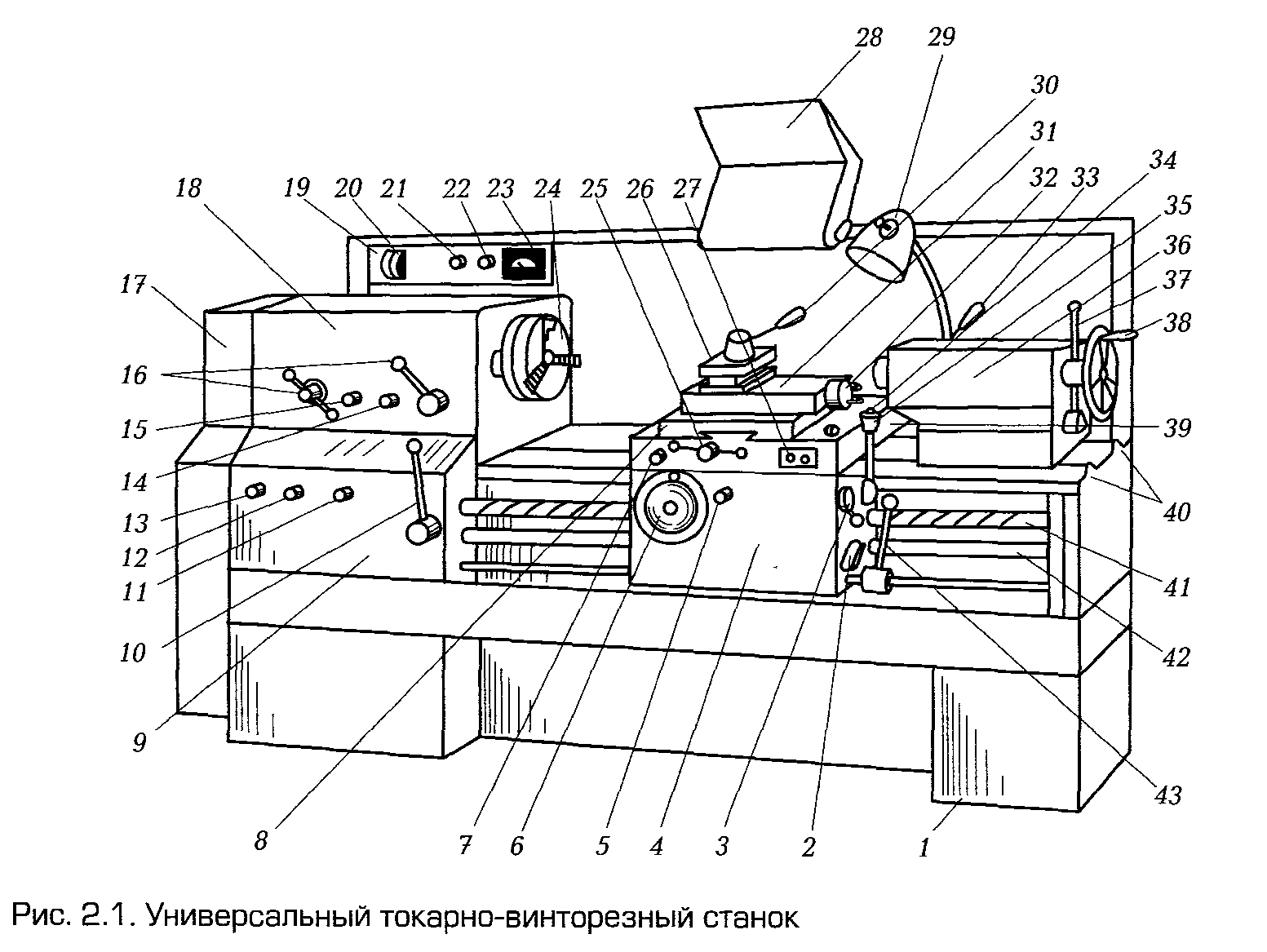

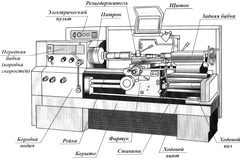

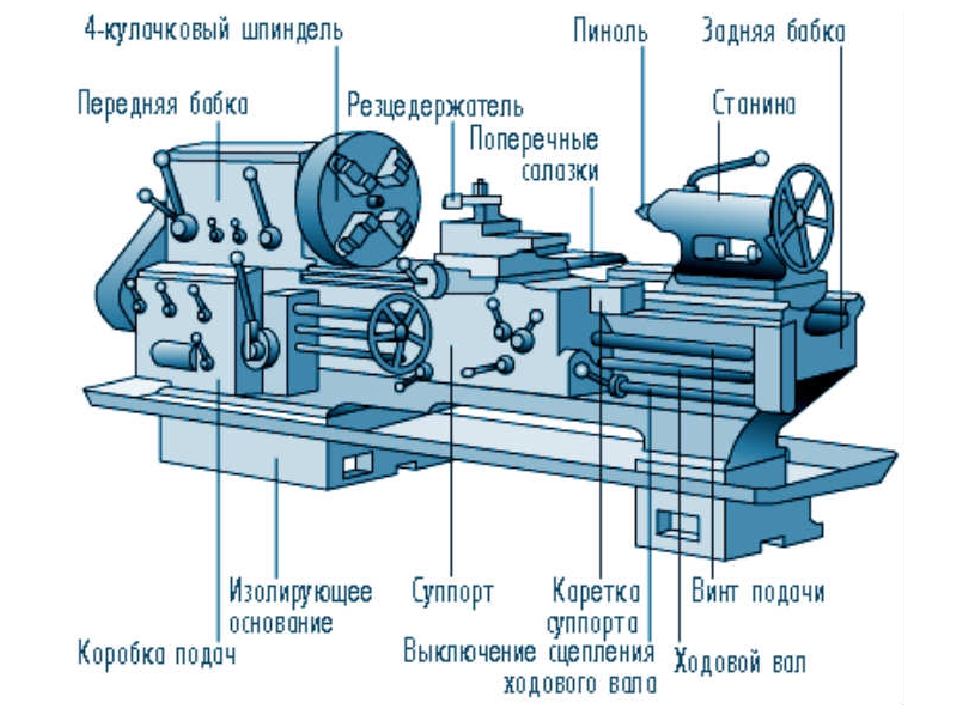

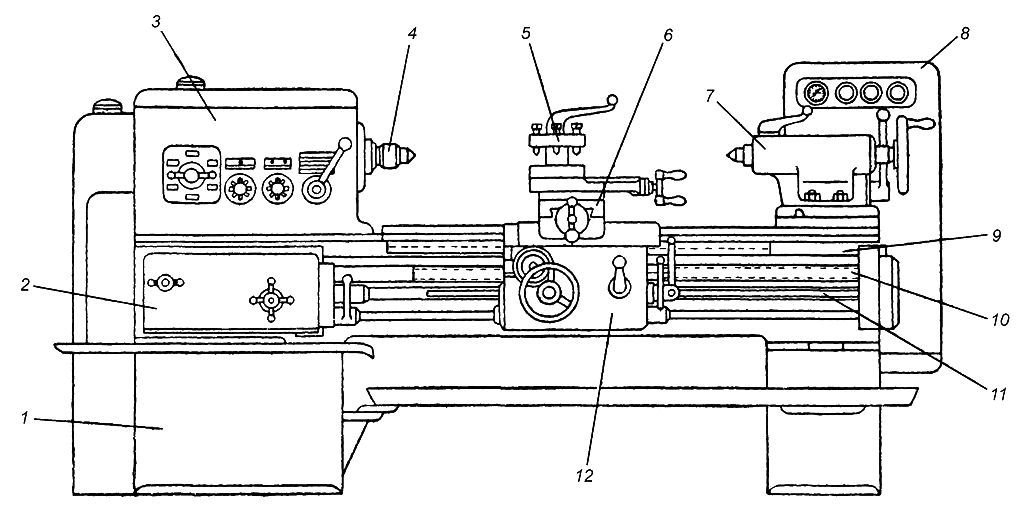

Токарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным.

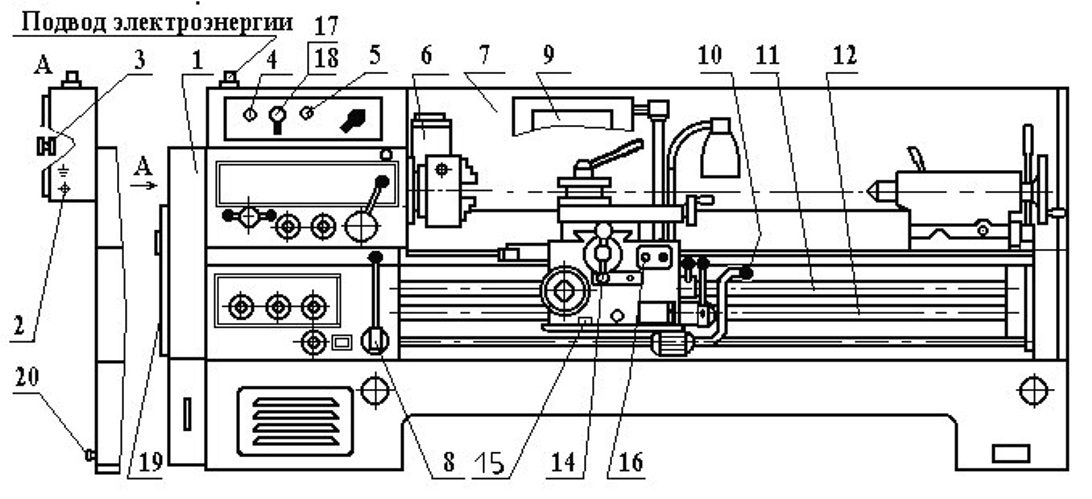

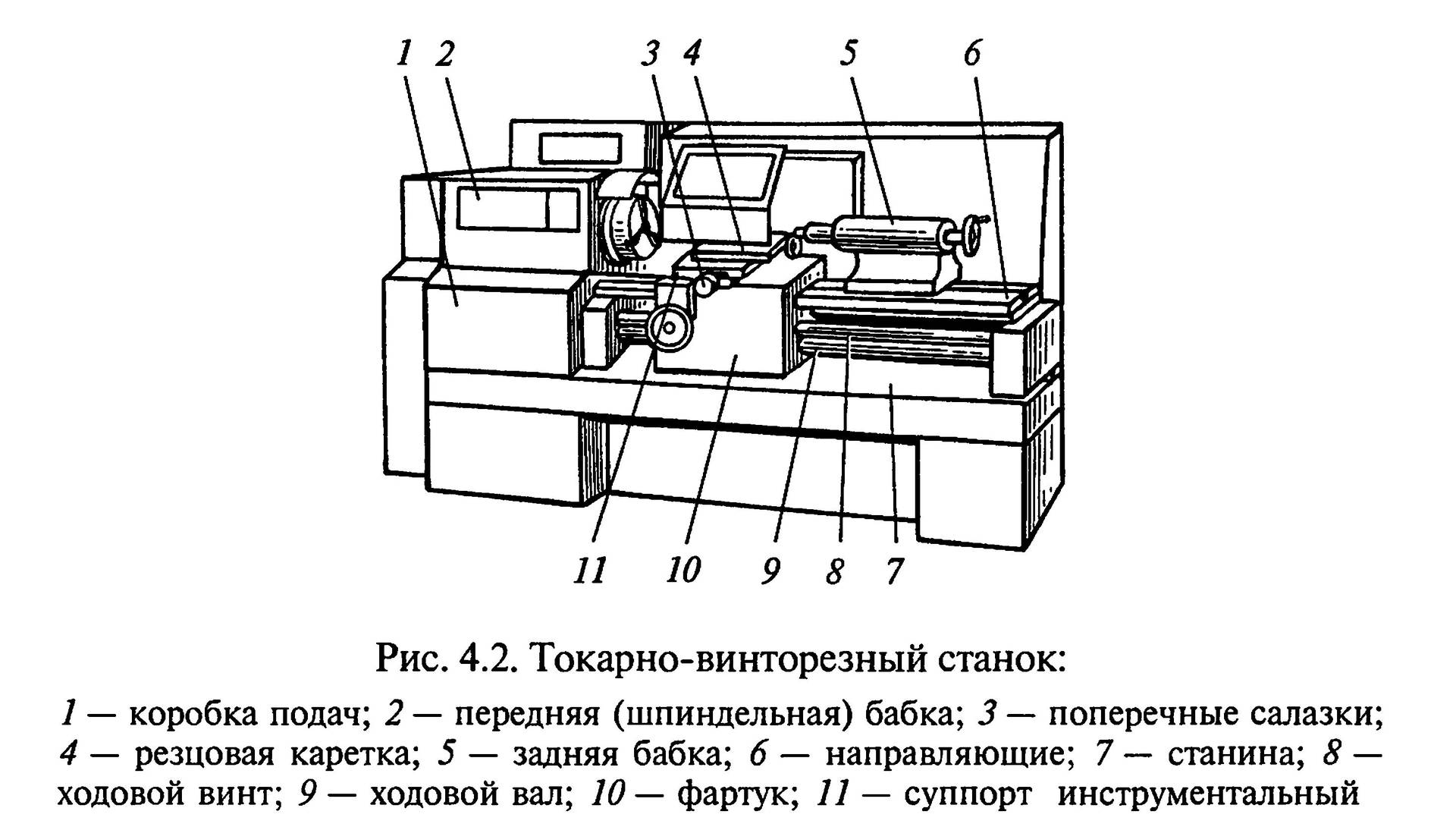

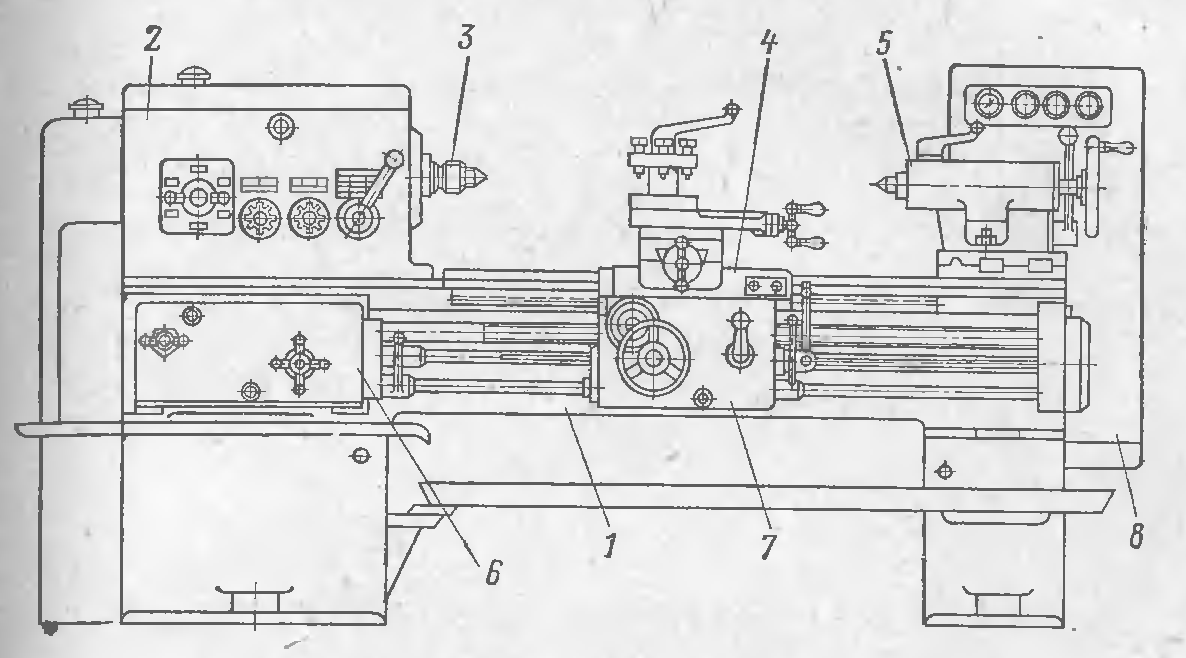

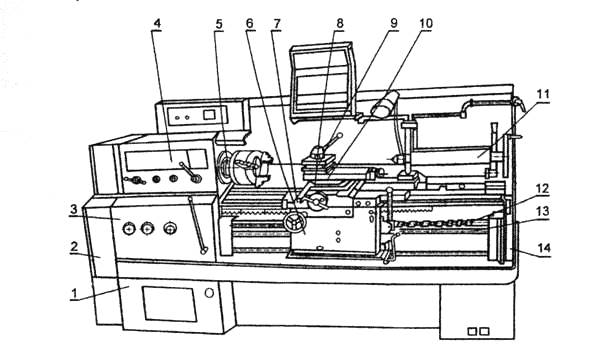

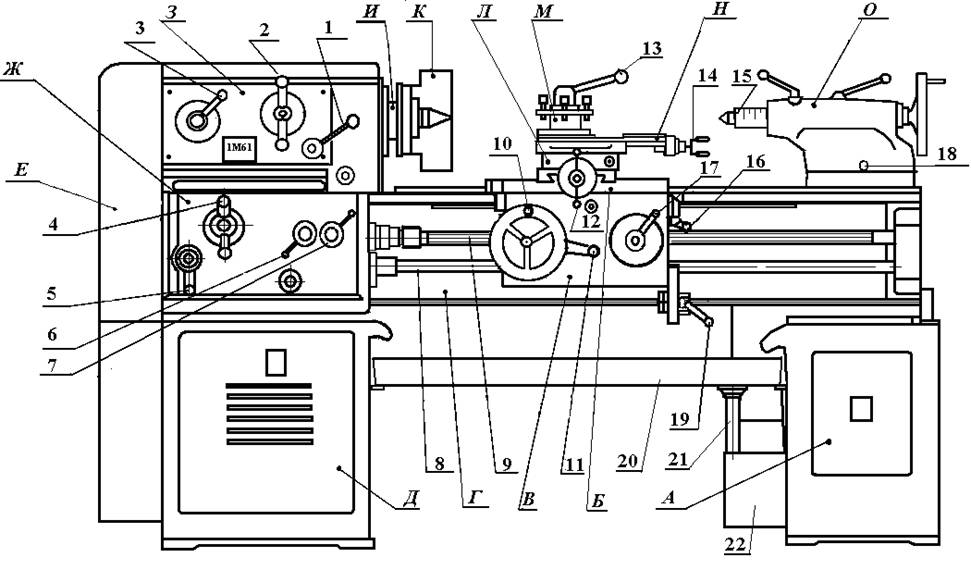

На рис. 1 изображен общий вид токарно-винторезного станка 1К62.

Станина — массивное чугунное основание, на котором смонтированы основные механизмы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Станина установлена на двух тумбах. Передняя бабка — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей. Шпиндель представляет собой полый вал. На правом конце шпинделя крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт — устройство для закрепления резца и обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движение подачи может осуществляться вручную или механически. Механическое движение подачи суппорт получает от ходового вала или ходового винта (при нарезании резьбы).

Механическое движение подачи суппорт получает от ходового вала или ходового винта (при нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробк а подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами. Гитара предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес. Задняя бабка предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

1. ОБЩИЙ ВИД ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 1К62: 1 — передняя бабка с коробкой скоростей, 2 — гитара сменных колес, 3 — коробка подач, 4 — станина, 5 — фартук, 6 — суппорт, 7 — задняя бабка, 8 — шкаф с электрооборудованием

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками). Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Реклама:

Читать далее:

Понятие о процессе образования стружки

Статьи по теме:

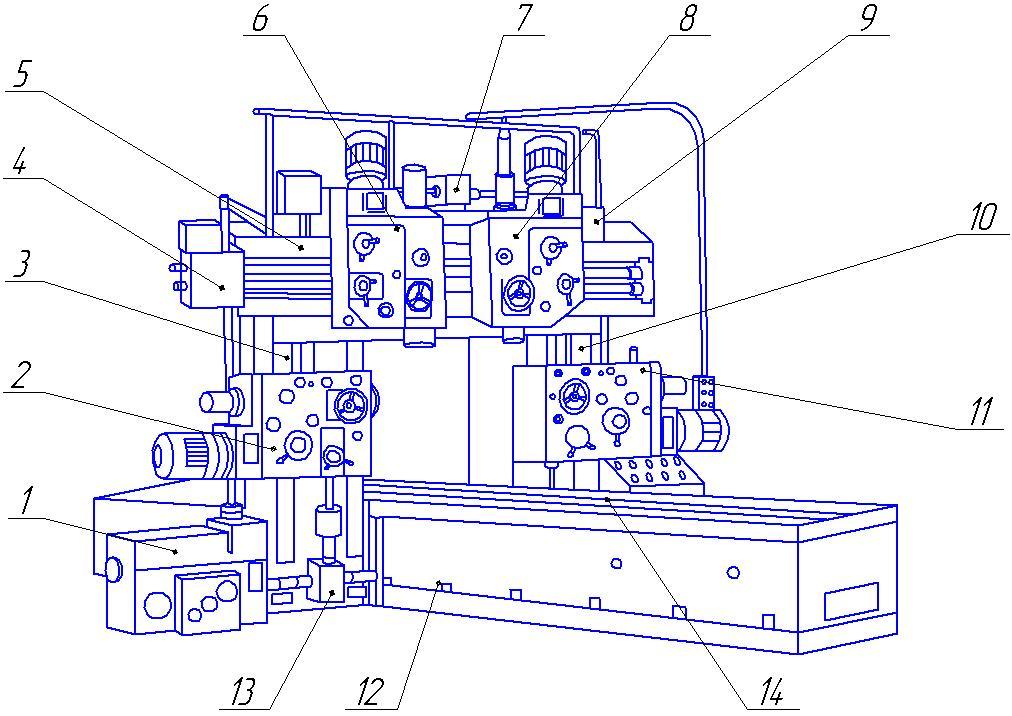

Основные узлы фрезерных станков с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В. Ф. Безъязычного. На этот раз разберем основные узлы фрезерных станков.

Ф. Безъязычного. На этот раз разберем основные узлы фрезерных станков.

Несмотря на разнообразие типов и размеров, станки фрезерной группы имеют общие узлы, к которым можно отнести: основание станка, станину, салазки, шпиндель, коробки скоростей и подач, консоль (для консольных станков).

Станина предназначена для крепления всех узлов и механизмов станка. В зависимости от типа станка станины могут иметь горизонтальное или вертикальное исполнение. Горизонтальные станины крупногабаритных, например продольно-фрезерных, станков устанавливают на фундамент всей опорной поверхностью. Вертикальные станины монтируют на основании станка, которое установлено или закреплено на фундаменте. Для большинства станков станины выполняют из серого чугуна.

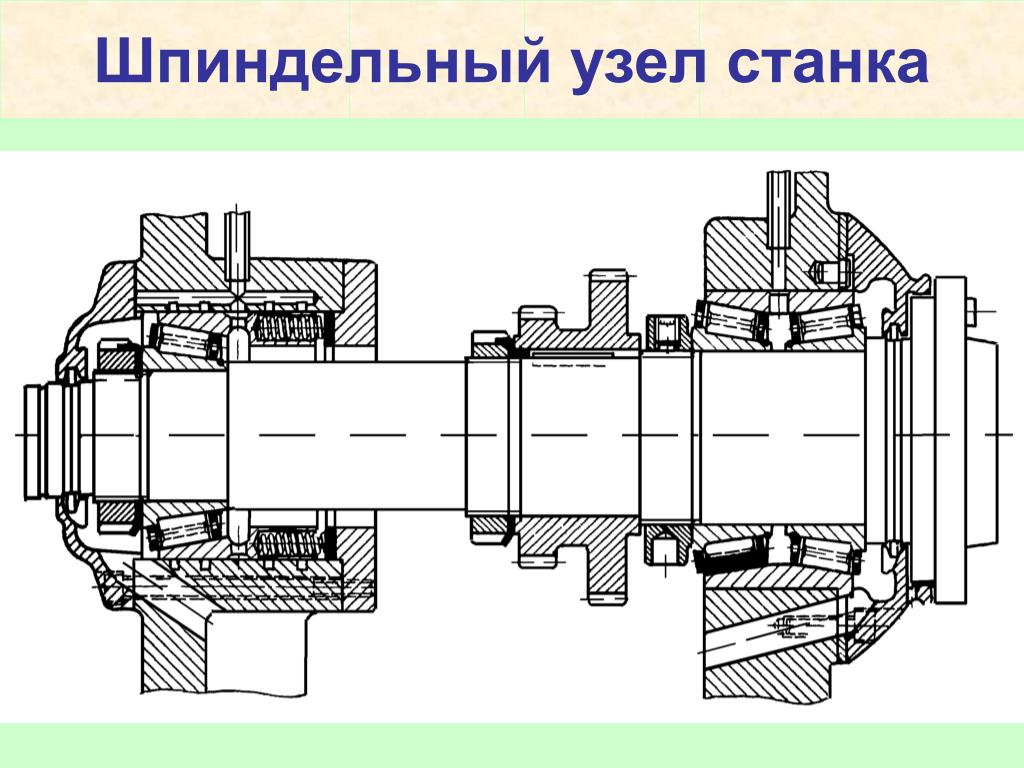

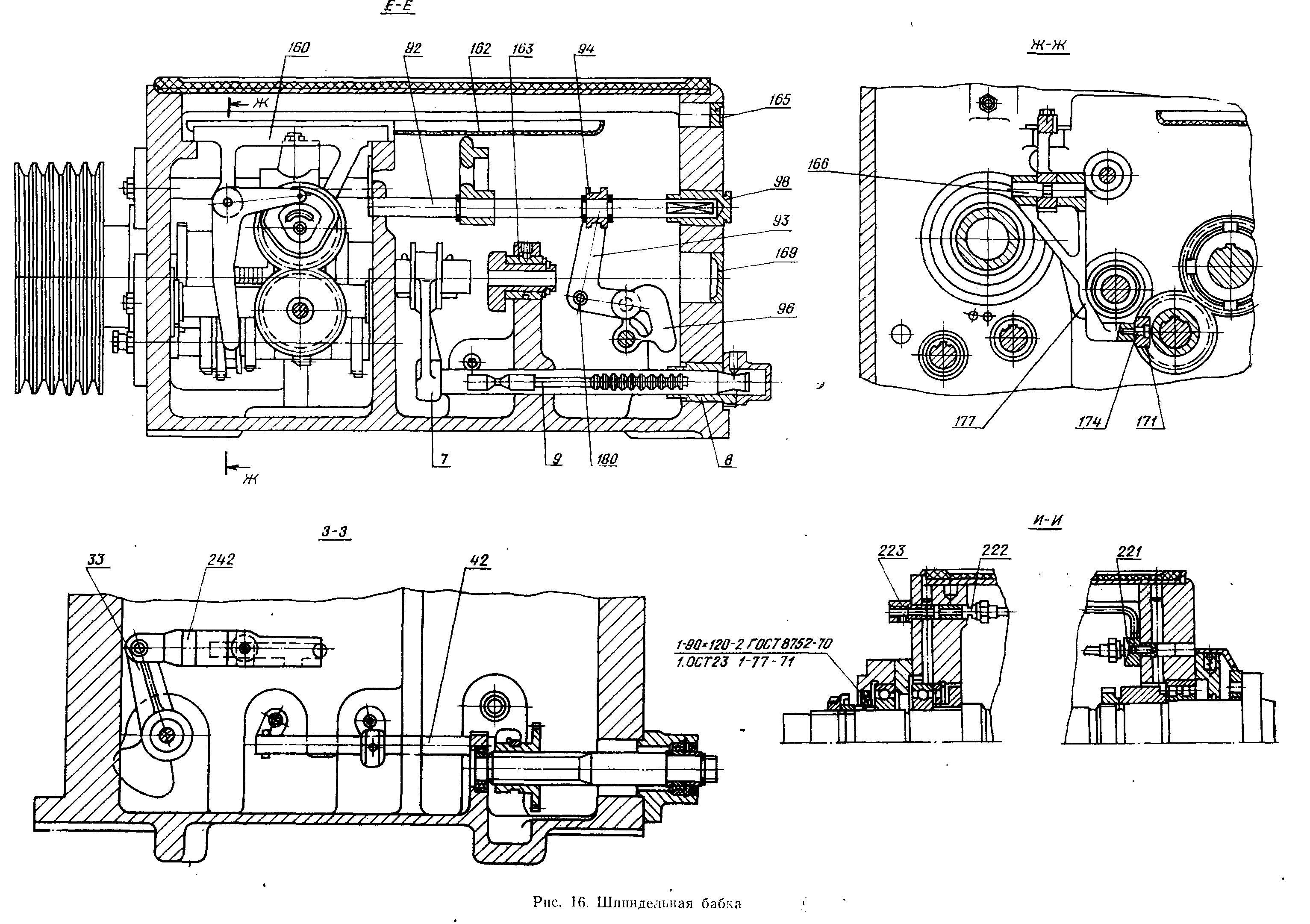

Шпиндель фрезерного станка служит для передачи крутящего момента режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки. Примерно 50 % всех проверок на точность, выполняемых в процессе изготовления, сборки и ремонта станка, приходится на шпиндельный узел.

Коробка скоростей является главным узлом привода главного движения станка и предназначена для передачи шпинделю станка различных частот вращения от электродвигателя привода. Коробку скоростей располагают внутри станины. Управляют коробкой с помощью механизма переключения частот вращения шпинделя.

Коробка подач обеспечивает получение рабочих подач и быстрые перемещения стола, салазок, консоли (у консольных станков).

Стол станка монтируется на направляющих и перемещается по ним в продольном направлении. У консольных станков направляющие стола смонтированы на салазках, которые являются промежуточным элементом между столом и консолью. Нижней частью салазки установлены на поперечных направляющих консоли и могут вместе со столом перемещаться в поперечном направлении.

Консоль – элемент консольных фрезерных станков коробчатой формы с вертикальными и горизонтальными (поперечными) направляющими. Вертикальными направляющими консоль соединена со станиной и может перемещаться по ней. По горизонтальным (поперечным) направляющим перемещаются салазки. Консоль может быть закреплена на направляющих станины по высоте специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальную подачу. Консоль поддерживается стойкой, в которой имеется телескопический винт для ее подъема и опускания.

По горизонтальным (поперечным) направляющим перемещаются салазки. Консоль может быть закреплена на направляющих станины по высоте специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальную подачу. Консоль поддерживается стойкой, в которой имеется телескопический винт для ее подъема и опускания.

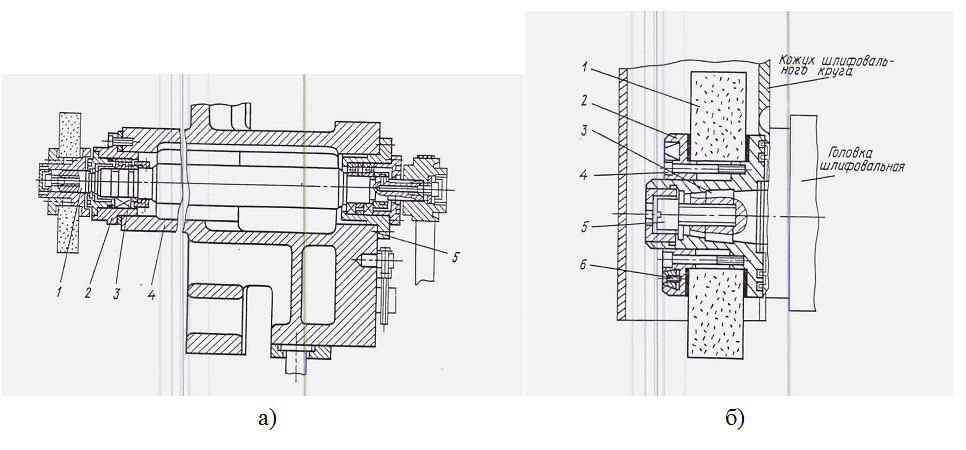

Шпиндельный узел токарного станка: моделирование диагностических ситуаций

Шпиндельный узел токарного станка и его техническое состояние напрямую влияет на стабильность показателей качества поверхности деталей, обрабатываемых на токарных станках. Особое влияние имеет передняя опора шпинделя, которая в наибольшей степени испытывает воздействие динамических составляющих силы резания.

При эффективном диагностировании технического состояния станка и своевременных профилактических мероприятиях затраты на его техническое обслуживание и ремонт, достигающие 6-8 % совокупных производственных затрат, могут быть сокращены на 20-25 %. Таким образом, разработка методик и средств диагностирования технического состояния (особенно его экспресс-оценки) наиболее важных узлов станка, в первую очередь шпиндельных узлов токарного станка, является важной и актуальной научно-технической задачей.

Таким образом, разработка методик и средств диагностирования технического состояния (особенно его экспресс-оценки) наиболее важных узлов станка, в первую очередь шпиндельных узлов токарного станка, является важной и актуальной научно-технической задачей.

С точки зрения информативности диагностических сигналов о техническом состоянии узлов станка, наиболее предпочтительны спектральные характеристики (СХ), так как они позволяют не только оценить техническое состояние конкретного узла, но и дать заключение о состоянии его элементов. Однако традиционные методики предполагают использование набора эталонных спектров (образов) Дефектных узлов, что связано с необходимостью обширных предварительных экспериментальных исследований. Кроме того, методики обработки СХ (анализ огибающих, вычисление эксцессов, кепстров и т.д.) достаточно сложны для практической реализации. Они не позволяют учитывать режимы функционирования станка, что снижает информативность и достоверность диагностирования его технического состояния.

Анализ динамических характеристик токарных станков показал, что они представляют собой сложную нелинейную систему взаимосвязанных элементов и узлов с упруго-диссипативными перекрестными связями и воздействием неконтролируемых динамических возмущений.

Для выявления узлов токарного станка, техническое состояние которых наиболее существенно влияет на показатели процесса обработки, создана обобщенная структура динамической системы механического узла, учитывающая следующие факторы: инерционные массы вращающихся валов и движущихся элементов; жесткость опор валов и ходовых винтов; жесткость элементов, передающих движение (зубчатых зацеплений, направляющих), а также износ элементов, т. е. отклонение от их нормального технического состояния. При этом динамические возмущения представляют в виде обобщенного вектора F = W[G(∆)], где W – оператор преобразования; G(∆) – функция, описывающая проявление дефектов элементов узла в параметрах его структуры; ∆ – износ элементов узла.

Динамические возмущения, воздействуя на инерционную массу этой структуры (корпус), вызывают возникновение в ней вибраций. Контролируемой величиной в данном случае является суммарный уровень вибраций, представляемый в виде обобщенного вектора Z = V[F], где V – оператор преобразования. Тогда можно записать Z = V{W[G(∆)]} = P[G(D)], где P – оператор преобразования.

Таким образом, задача оценки технического состояния станка в общем виде сводится к нахождению оператора Р, который позволяет по результатам измерений вибраций Z определить эксплуатационный ресурс элементов диагностируемого узла.

Для конкретизации постановки задачи примем следующее допущение: спектр контролируемого вибросигнала, характеризуемый в общем случае сложной структурой, имеет конечное множество составляющих, которому поставлено в соответствие множество состояний диагностируемого узла. В этом случае задача сводится к тому, чтобы по результатам сравнения измеренного спектра вибросигналов с определенными диагностическими признаками идентифицировать техническое состояние узла станка.

В основу диагностической модели станка положена известная модель динамических связей его основных элементов, учитывающая качественные и количественные показатели процесса обработки, а также входные и возмущающие воздействия (рис. 1). Здесь показаны следующие параметры: fшу(t) и fсп(t) – внутренние динамические возмущения; t – текущее время; ωш(t) и uсп(t) – частота вращения шпинделя и скорость подачи суппорта; Zшу(t) и Zсп(t) – измеряемые уровни вибрации; ∆xш(t), ∆xp(t) и ∆xз(t) – амплитуда вибраций соответственно шпинделя, резца и неравномерной поверхности заготовки.

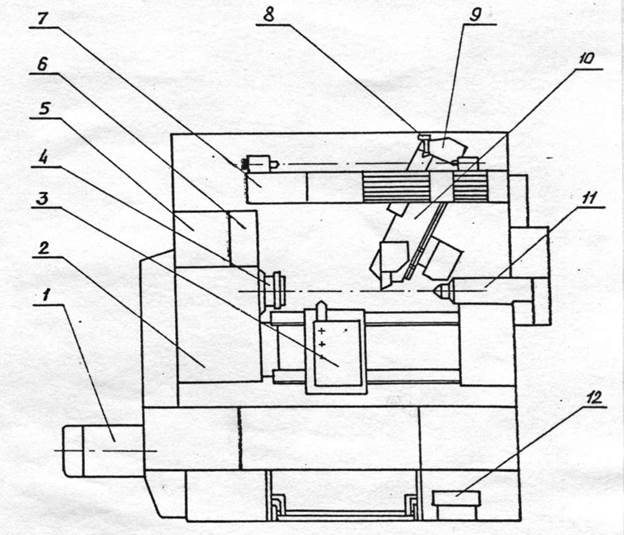

Основные узлы плоскошлифовального станка — Полезные материалы на ОСНАСТИК-СТАНКИ

В материале рассматривается устройство плоскошлифовального станка, как совокупность действия узлов станка. Подробнее об узлах плоскошлифовального станка можно прочитать по ссылке. Ниже выложены видео плоскошлифовальных станков с монтированных нами производственных линий:

Станина служит основанием для всех остальных узлов плоскошлифовального станка. Станина является базовым элементом станка — это корпус станка. Основным требованием к станине является поддержание правильного взаимного расположения остальных узлов станка в течение всего срока эксплуатации станка. Станина часто дополняется стойками, отлитыми из чугуна с хорошими виброгасящими свойства.

Станина является базовым элементом станка — это корпус станка. Основным требованием к станине является поддержание правильного взаимного расположения остальных узлов станка в течение всего срока эксплуатации станка. Станина часто дополняется стойками, отлитыми из чугуна с хорошими виброгасящими свойства.

Станина плоскошлифовальных станков KAMIOKA увеличенной толщины и усилена дополнительными рёбрами жёсткости, что значительно уменьшает её вибрацию. Станина плоскошлифовальных станков L&W — литая из чугуна, с двойными стенками, что устраняет вибрацию и обеспечивает максимальную жёсткость и точность.

Частью станины зачастую являются направляющие, по которым передвигается рабочий стол. Для надёжной работы станка они должны обеспечивать точность движения, высокую долговечность, демпфирующую способность и жёсткость, а также небольшое трение с перемещающимся рабочим столом. Направляющие могут быть основаны на принципах качения (роликовые и шариковые подшипники) и скольжения (с жидкой и газовой смазкой).

Направляющие на станках KAMIOKA — это V-образные направляющие скольжения. Они дополнительно отшлифованы и покрыты износостойким покрытием. На станках L&W стоят направляющие качения и скольжения. В серии “M” используются направляющие со стальными подшипниками класса “АА”, что облегчает передвижение и экономит трудозатраты. В серии “H” боковые направляющие по осям X и Y покрыты Turcite-B, что обеспечивает стабильное движение и высокую точность.

Столы в зависимости от технологического назначения станка могут быть прямоугольными, круглыми и крестообразными. На прямоугольных столах возвратно-поступательное движение стола обеспечивает продольную подачу заготовки, поперечное движение — поперечную подачу заготовки. Вращающиеся столы дают круговую подачу.

Столы оснащаются приспособлениями для фиксации заготовок — тисками, магнитными или электромагнитными плитами. Размер рабочего стола является основным параметром станка, так как от него зависит размер/количество заготовок, которые можно обрабатывать на станке.

Продольные и поперечные подачи на станках KAMIOKA снабжены прецизионными ШВП и электродвигателями, обеспечивающими плавные и точные перемещения. Плоскошлифовальные станки L&W доступны как с ручным перемещением стола, так и с перемещением с помощью гидравлического двигателя.

Шлифовальная бабка расположена на станине. На шлифовальной бабке установлен шлифовальный круг, вращающийся от специального электропривода. Головки шпинделя на плоскошлифовальных станках установлены в отверстия в колоннах. Основная задача этого узла — обеспечить работу шпинделя с шлифовальным кругом с учётом следующих характеристик:

- высокая точность вращения — минимальное биение на переднем конце шпинделя в радиальном и осевом направлениях;

- жёсткость — правильное расположения шпинделя под действием центростремительной силы и силы сопротивления;

- виброустойчивость — способность гасить вибрации при металлообработке;

- долговечность — длительное поддержание точности вращения;

- минимальные нагрев и температурные деформации;

- быстрая и надёжная фиксация инструмента.

При увеличение мощности привода шлифовального круга особое внимание уделяется жёсткости шпинделя в сборе и конструкции стыков узлов станины. Вращение шлифовальных кругов на плоскошлифовальных станках осуществляется от встроенного электродвигателя.

Шпиндель плоскошлифовальных станков KAMIOKA снабжён лабиринтом для предотвращения попадания влаги и смазки внутрь шпинделя. Шпиндели станков L&W оснащены высокоточными радиально-упорными подшипниками P4, обеспечивающими точность до 2 микрон. Также применяется конструкция картриджа, которая полностью герметична и смазана для обеспечения высокой прочности и точности. Конструкция патрона также делает его герметичным и постоянно смазанным.

Вращение шлифовального круга на плоскошлифовальных станках всегда осуществляется от встроенного электродвигателя. Вертикальное движение шпинделя может осуществляться как вручную, так и с помощью серводвигателя. Основное преимущество использования серводвигателя — это наличие обратной связи по скорости и другим показателям.

Продольное и поперечное движения рабочего стола так же может осуществляться как вручную, так и с помощью двигателей. В данном случае используются гидравлические двигатели, так как они способны обеспечить максимально плавное движение рабочего стола, без рывков и задержек. Гидродвигатели в основном используются для продольного движения.

Все плоскошлифовальные станки KAMIOKA и L&W доступны как в ручном управлении, так и управлении с помощью электродвигателей.

Панель управления используется для постановки задач плоскошлифовальному станку. Панель управления есть только на станках с УЦИ и ЧПУ. УЦИ — это устройство цифровой индикации, ЧПУ — числовое программное управление.

Числовое программное управление позволяет создавать программы, по которым будет производиться обработка на плоскошлифовальном станке. Оно оправдано при широком промышленном производстве разнообразных деталей. Если перечень шлифовальных операций ограничен, то выгодней использовать устройство цифровой индикации, в котором заранее запрограммированы распространённые операции.

На нашем сайте размещены высокоточные станки с управлением через УЦИ, что значительно удешевляет их по сравнению со станками с ЧПУ, при этом оставляя широкий ассортимент возможностей по плоскошлифовальным работам.

Устройства для закрепления заготовки — тиски, магнитные и электромагнитные плиты. Вращение и изменение угла заготовки — синусные и поворотные столы, плиты и тиски. Приспособления для балансировки и правки шлифовального круга. Вспомогательные приспособления — защитный кожух, пылеудаление, охлаждение, фильтрование СОЖ. Подробнее в материале Приспособления для плоскошлифовальных станков.

К станкам KAMIOKA и L&W прилагается широкий набор приспособлений, а также возможность докупать необходимые приспособления по мере необходимости.

Для получения более подробной информации можно перейти непосредственно в карточки плоскошлифовальных станков или связаться с нашими специалистами для консультации по телефону +7 (495) 665-93-35 или по почте stanki@osnastik. ru.

ru.

Основные узлы конcольно-фрезерных станков

Основание (фундаментная плита) – служит опорой станков.

Станина – базовый узел станка, во внутренней полости которого расположены коробка скоростей, шпиндель, электродвигатель главного движения. По вертикальным направляющим станины перемешается консоль. В верхнем направляющем пазу установлен хобот.

Шпиндель – жесткий пустотелый вал, на переднем конце которого устанавливаются и закрепляются фрезы. Конический участок отверстия шпинделя предназначен для установки фрез с помощью оправок или переходных втулок.

Хобот – в станках с горизонтальным шпинделем

предназначен для поддержания свободного

конца фрезерной оправки серьгой. Вылет

хобота регулируется и фиксируется в

нужном положении.

Консоль – чугунная отливка коробчатой формы, в которой размещены электродвигатель привода подачи, коробка подач и механизм ее переключения. Со станиной консоль соединяется вертикальным пазом типа «ласточкин хвост».

Салазки – промежуточный узел между консолью и столом станка. Нижним пазом салазки установлены на горизонтальных направляющих консоли в поперечном направлении. Верхний паз салазок типа «ласточкин хвост» служит направляющей для стола.

Стол – расположен на салазках и перемещается по ним в продольном направлении. На столе устанавливается и закрепляется обрабатываемая заготовка или приспособления для крепления заготовки.

Бесконсольно-фрезерные станки

Наряду с консольными

фрезерными станками выпускаются

бесконсольные с крестовым столом.

Шпиндельная головка выполняется

поворотной. Стол может перемещаться в

продольном и поперечном направлениях. Обычно такие станки применяются для

обработки больших деталей. Особенности

конструкций этих станков – отсутствие

консоли, наличие массивной станины и

стойки, повышенная жесткость, мощность

и быстроходность. Все это обеспечивает

высокую точность и качество обработки

при повышенных режимах резания.

Обычно такие станки применяются для

обработки больших деталей. Особенности

конструкций этих станков – отсутствие

консоли, наличие массивной станины и

стойки, повышенная жесткость, мощность

и быстроходность. Все это обеспечивает

высокую точность и качество обработки

при повышенных режимах резания.

Вспомогательный инструмент и приспособления, применяемые на фрезерных станках

Для закрепления режущего инструмента на фрезерных станках применяют различный вспомогательный инструмент. Он позволяет закреплять на станках как консольноработающий инструмент (хвостовые, концевые фрезы, фрезерные головки и др.), так и инструмент, закрепленный на оправках, один конец которых устанавливают в шпинделе, второй – во втулке серьги (дисковые, отрезные, модульные фрезы и др.).

Конструкция

вспомогательного инструмента зависит

от крепежно-присоединительной части

фрезы и конструктивных особенностей

шпинделя. Например, фрезы, имеющие

конический хвостик закрепляются

непосредственно в шпинделе или через

переходную конусную втулку. Конец

отверстий шпинделей фрезерных станков

имеет конус Морзе

№ 3,4,5.

Крутящий момент инструменту от шпинделя

передается через сухари, закрепленные

на шпинделе, которые входят в пазы на

торцовой части втулки или оправки.

Конец

отверстий шпинделей фрезерных станков

имеет конус Морзе

№ 3,4,5.

Крутящий момент инструменту от шпинделя

передается через сухари, закрепленные

на шпинделе, которые входят в пазы на

торцовой части втулки или оправки.

Насадные фрезы (дисковые, отрезные и т.д.) базируют по отверстию на оправке, имеющей шпонку для передачи крутящего момента.

Оправку с фрезой или набором фрез крепят одним концом в шпинделе, а другим – в серьге или подвеске. В случае консольного закрепления оправку устанавливают только в посадочном отверстии шпинделя. Торцовые фрезы крепят четырьмя болтами на шпинделе или на оправке, центрируя пояском на шпинделе или на оправке. Крутящий момент передается также двумя торцовыми шпонками.

A Simple Machines Unit Study

Мне нравится обучать простые машины на практических экспериментальных уроках. Хотя на сбор материалов потребовалось совсем немного времени, фактор вовлеченности сделал это быстрое и простое занятие по изучению популярным среди моих детей.

Хотя на сбор материалов потребовалось совсем немного времени, фактор вовлеченности сделал это быстрое и простое занятие по изучению популярным среди моих детей.

Исследование модуля “Простые машины”

Прежде чем даже прочитать первую книгу о простых машинах, я основал несколько небольших центров самопознания. Детям пришлось посетить каждый центр в течение нескольких дней и ответить на несколько наводящих на размышления вопросов о том, что они узнали.После посещения каждого центра мы более подробно говорили о конкретных типах машин и думали о том, когда, где и как мы используем эти простые / сложные машины ежедневно.

Центр №1 – Рычаги

В этом центре я разместил молотки, открывашки для консервных банок, открывалки для бутылок, ореховые крекеры и открывашки для банок с краской, чтобы дети могли изучить их и «поиграть».

После этого они поэкспериментировали с размещением точки опоры рычага в разных местах, чтобы увидеть, в какой точке рычагом легче всего переместить стопку книг. Чтобы настроить это, вы склеите три жирных маркера вместе в форме треугольной призмы, чтобы образовалась точка опоры. Доска длиной 3-4 фута становится рычагом и кладется поверх маркеров. Небольшая стопка книг, связанных вместе и размещенных на конце доски, становится весом, который вы поднимаете с помощью рычага.

Чтобы настроить это, вы склеите три жирных маркера вместе в форме треугольной призмы, чтобы образовалась точка опоры. Доска длиной 3-4 фута становится рычагом и кладется поверх маркеров. Небольшая стопка книг, связанных вместе и размещенных на конце доски, становится весом, который вы поднимаете с помощью рычага.

Центр №2 – клинья

Чтобы узнать о клиньях, моим детям дали гвоздь с острым концом и гвоздь с тупым / плоским концом. Их работа заключалась в том, чтобы попытаться забить оба гвоздя, чтобы увидеть, какой гвоздь легче вошел в дерево.Поскольку острый гвоздь имеет на конце клин, он намного легче вошел в дерево, чем тупой.

Центр № 3 – наклонная плоскость

Чтобы измерить эффективность наклонной плоскости, мои дети выполнили этот простой эксперимент. Стопку книг с привязанной к ним веревкой подняли по простому пандусу, сделанному из куска древесины. Затем штабель подняли прямо в воздух до уровня вершины аппарели. Поскольку у нас нет пружинных весов, мы привязали к веревке резиновую ленту и измерили длину растяжения для каждой попытки.Увидев, что резинка не растягивалась так далеко, когда книги поднимались по пандусу, они пришли к выводу, что при использовании наклонной плоскости требуется меньшее усилие, чем при вытягивании книг прямо вверх. Поэтому они решили, что наклонная плоскость тоже может пригодиться.

Поскольку у нас нет пружинных весов, мы привязали к веревке резиновую ленту и измерили длину растяжения для каждой попытки.Увидев, что резинка не растягивалась так далеко, когда книги поднимались по пандусу, они пришли к выводу, что при использовании наклонной плоскости требуется меньшее усилие, чем при вытягивании книг прямо вверх. Поэтому они решили, что наклонная плоскость тоже может пригодиться.

Они еще немного поэкспериментировали с наклонными плоскостями, используя два винта – один с очень близкой резьбой, а другой с сильно разнесенной резьбой. Задача заключалась в том, чтобы посмотреть, сколько оборотов нужно, чтобы каждый винт врезался в дерево.Для винта с более узкой резьбой требовалось больше оборотов, но работа была намного проще, чем с винтом с сильно разнесенной резьбой.

Центр № 4 – Колесо и ось

Используя тот же трюк с резиновой лентой, как упоминалось выше, дети определили, требуется ли меньшая сила, чтобы вытащить кусок дерева с помощью колес. Сначала они протянули древесину по покрытому ковром полу и измерили длину натяжения резинки. Затем они поместили древесину на игрушку с колесами и измерили длину натяжения резиновой ленты.Размер резиновой ленты был намного короче, когда ее тянули колесами, что означало, что для перемещения древесины требовалось меньшее усилие.

Сначала они протянули древесину по покрытому ковром полу и измерили длину натяжения резинки. Затем они поместили древесину на игрушку с колесами и измерили длину натяжения резиновой ленты.Размер резиновой ленты был намного короче, когда ее тянули колесами, что означало, что для перемещения древесины требовалось меньшее усилие.

Центр № 5 – Шестерни

Чтобы изучить механизмы, я просто вытащил набор снаряжения, который есть в нашем шкафу для игрушек, и дал им поиграть.

Центр # 6 – шкивы

Поскольку у нас на ферме много шкивов и канатов, чтобы изучить шкивы как простую машину, я попросил детей создать полезный шкив для их домика на дереве.

Центр № 7 – Трение

Этот эксперимент определил, какой из следующих материалов обеспечивает наименьшее трение при размещении на куске древесного лома. Мои дети натерли следующие материалы по всей одной стороне четырех кусков дерева: один кусок дерева натирали мылом для посуды, один растительным маслом, один воск и другой мылом. Тот же трюк с резинкой использовался для определения длины вытягивания, когда каждый кусок дерева протаскивали по нашему художественному столу.Тот, у которого наименьшая длина тяги, встретил наименьшее трение. Тот, у которого наибольшая длина тяги, столкнулся с наибольшим трением.

Тот же трюк с резинкой использовался для определения длины вытягивания, когда каждый кусок дерева протаскивали по нашему художественному столу.Тот, у которого наименьшая длина тяги, встретил наименьшее трение. Тот, у которого наибольшая длина тяги, столкнулся с наибольшим трением.

Для дальнейшего изучения трения я поставил задачу: разработать парашют, обеспечивающий максимальное трение, чтобы наш «маленький человек» благополучно прибыл на землю. Ни один из их оригинальных проектов не работал. Ни один из их 2-го дизайна не работал. Ни один из их 3-х дизайнов не работал. Наконец, узнав кое-что из своих неудач, они успешно приземлились с парашютом.

Буклет Center Discovery

Чтобы направить их открытие, я составил небольшую брошюру с наводящими вопросами для каждого из центров. Поскольку я использовал так много идей из разных книг, которые есть у меня дома, я не могу поделиться буклетом. Однако сделать это было довольно легко. Просто попросите детей записать результаты экспериментов, а затем задайте открытые вопросы, например: «Как вы думаете, почему было легче тянуть доску с помощью колес?» Цель – пока не дать правильных ответов, она приходит к разумным выводам после экспериментов.

Литература по простым машинам

После занятий по самопознанию мы погрузились в несколько книг, которые помогли научить науке, лежащей в основе простых машин и трения.

В двух наших любимых книжках с картинками главными героями всегда были машины. Повторное их чтение с оглядкой на использование простых машин дало моим детям совершенно новый взгляд на книги.

Simple Machines Resources

Если вы ищете отличные идеи для уроков по обучению на простых машинах, эти книги просто великолепны! Просто выберите один из них, и у вас появятся все идеи, необходимые для вашего собственного простого исследования машинного агрегата.

Этот пост был первоначально написан в 2009 году. Поскольку я готовлюсь к тому, чтобы вскоре провести с Эли простое исследование машинного модуля, я снова буду использовать каждое из этих заданий. Двое моих старших настолько хорошо отреагировали на уроки, основанные на открытиях, что я не могу отказаться от того, чтобы дать Эли такой же опыт.

Надеюсь, ваши дети тоже получат удовольствие от уроков!

врагов | Nier Automata Вики

Враги и Данные юнита в NieR: Automata показаны здесь.Эти машины захватили Землю, и ваша задача как андроида – очистить планету от этих мерзостей.

Полный список машин для трофея Unit Data

Чтобы получить все данные юнита, вы должны найти всех врагов, NPC и боссов. Некоторые враги появляются только в определенных местах или главах, и вы должны собрать все возможные варианты каждого врага, чтобы пройти на 100%. Варианты можно увидеть в разделе «Просмотр моделей» вашей игры, нажав Треугольник, чтобы изменить модели. Чтобы узнать о секретном отряде, см. Эту страницу.

Машины пустыни

- Малыш

- Small Stubby: оборудованный пилой

- Маленький двуногий: Снаряженный мечом

- Среднее двуногое: есть меч

- Medium Biped: Оборудованный щитом (Найден вместе с вариантом, оснащенным электромагнитным щитом, в подземных пещерах под пустынной зоной возле точки доступа в лагерь в пустыне, охраняя большой меч Жестокой Крови.

9S требуется, чтобы добраться до оружия и этих машин. Подтверждено Глава 07-02)

9S требуется, чтобы добраться до оружия и этих машин. Подтверждено Глава 07-02) - Medium Biped: с электромагнитным щитом (Найден вместе со стандартным вариантом со стандартным щитом в подземных пещерах под пустынной зоной возле точки доступа в лагерь в пустыне, охраняющий большой меч Жестокой кровавой клятвы. Для доступа к оружию и этим машинам требуется 9S. . подтвердил Глава 07-02)

- Двуногий Голиаф

- Маленький флаер

- Средний летчик (Стрелок: во время прохождения маршрута C, перейдите к точке доступа Пустыня: Нефтяное месторождение и прижмите стену слева, когда вы выходите из ограждения нефтяного месторождения.Продолжайте, пока не увидите их. Глава 14-05.)

- Medium Flyer: Отряд Камикадзе (Глава 10-03 Маршрут B или 15-01 Маршрут C. Транспорт в пустыню: Нефтяное месторождение и держитесь за правую сторону, покидая нефтяное месторождение, продолжайте проходить мимо пещеры, которая ведет к разрушенному городу, пока вы найдете обрыв с врагами.

Просто заберитесь наверх и проверьте, не появился ли он. Почти всегда появляется в главе 10-03)

Просто заберитесь наверх и проверьте, не появился ли он. Почти всегда появляется в главе 10-03) - Medium Flyer: Gunner x2, Kamikaze x2 (Глава 13-02 или 14-01. Отключите вращение мини-карты и направляйтесь на восток от центральной точки доступа в пустыне.) (Также можно найти немного к западу от отряда Камикадзе в главе 10-03)

Заводские станки

- Малыш

- Маленький коротышка: Камикадзе

- Маленький двуногий: с фонариком

- Маленький двуногий: оснащен топором

- Среднее двуногое: с топором

- Medium Quadruped (Глава 09-02_2. Играйте за 2B. После первой конвейерной ленты, как раз перед первым набором «штампов», в лестнице есть брешь.Спрыгните вниз и войдите в комнату внизу, чтобы убить этого уникального врага)

- Маленький флаер

Усовершенствованные машины

- Малыш

- Многоуровневый тип (Все варианты: Зона пустыни: Лагерь, в углу слева от входа, только в главах маршрута C) Нормальный вариант подтвержден, иногда появляется 12-02 и 17-03, оба варианта могут появиться 17.

01, иногда и то и другое сразу. Немедленно уходите от самой пустыни и направляйтесь в нижнюю левую область, рядом с скрытой частью с лунной слезой.

01, иногда и то и другое сразу. Немедленно уходите от самой пустыни и направляйтесь в нижнюю левую область, рядом с скрытой частью с лунной слезой. - Многоуровневый тип: с оружием (подтверждено, что вариант оружия появится 12-01, 14-01 и 16-02 в жилом комплексе в пустыне в большой группе врагов на пути к месту, где вы впервые сразитесь с Адамом).

- Маленький двуногий

- Двуногие средние

- Средние четвероногие

- Многоногий средний Модель: дальний

- Многоногий средний Модель: ближний вид

- Двуногий Голиаф

- Двуногий Голиаф: Улучшенная модель силы ног (Заброшенный заводской ангар: возвращайтесь в комнату за конвейером первого пресса, в этой комнате появляются редкие существа (комната перед альтернативным маршрутом к лопасти двигателя Ноктиса)

- Обратно-сочлененный Голиаф (Затопленный город: он должен появиться на Маршруте C.Главы 17-01, 14-01 подтверждены, могут работать в других главах, идти прямо и они должны появиться там, где обычно появляются два Средних двуногих (перед Ящиком Души).

Это очень редкое возрождение, примерно 1%, и для его просмотра могут потребоваться десятки перезагрузок. Быстрое сохранение в точке сохранения затопленного города с последующей многократной загрузкой вкладки систем из меню паузы – рекомендуемый метод для быстрого обновления мест появления врагов.

Это очень редкое возрождение, примерно 1%, и для его просмотра могут потребоваться десятки перезагрузок. Быстрое сохранение в точке сохранения затопленного города с последующей многократной загрузкой вкладки систем из меню паузы – рекомендуемый метод для быстрого обновления мест появления врагов. - Маленький флаер

- Средний флаер

- Средний летчик: отряд камикадзе (Зона пустыни: покидая нефтяное месторождение, держитесь правой стены, пока не достигнете скал с большим количеством замаскированных двуногих машинных форм жизни.Иногда они появляются среди этой группы на стене утеса между входами в Зону Пустыни и Жилой Комплекс Пустыни. Если вы будете следовать за левой стеной при выходе из нефтяного месторождения, он также может появиться там, где 2 обычных средних летуна-камикадзе находятся на более поздних главах маршрута C – подтверждено в 12-02). Появление 17-01 подтверждено.

- Средний летчик: стрелок x2, камикадзе x2 (Зона пустыни: покидая нефтяное месторождение, держитесь правой стены, пока не достигнете скал с большим количеством замаскированных двуногих машинных форм жизни.

Иногда они появляются среди этой группы на стене утеса между входами в Зону Пустыни и Жилой Комплекс Пустыни. Если вы будете следовать за левой стеной при выходе с нефтяного месторождения, он также может появиться там, где 2 обычных средних летчика-камикадзе находятся в последующих главах маршрута C – подтверждено 12-02, 17-01)

Иногда они появляются среди этой группы на стене утеса между входами в Зону Пустыни и Жилой Комплекс Пустыни. Если вы будете следовать за левой стеной при выходе с нефтяного месторождения, он также может появиться там, где 2 обычных средних летчика-камикадзе находятся в последующих главах маршрута C – подтверждено 12-02, 17-01) - Маленькая сфера: оборудована топором (Завод, за первым местом сохранения на маршруте C, где есть несколько отключенных гидравлических прессов. Подтверждено 17-01)

- Маленькая сфера: с дрелью (руины города: пещера, главы маршрута C: появляется случайным образом, иногда вы получаете только обычные сверла.Просто перезарядитесь с транспортера перед пещерой.)

- Маленькая сфера: оснащена оружием (руины города: пещера, главы маршрута C / Затопленный город: побережье, главы маршрута C)

- Связанная сфера Тип: Оборудованный шипом (Все варианты: Затопленный город, во время Маршрута C. У этого отряда чрезвычайно низкая частота появления.

Для максимальной эффективности рекомендуется злоупотреблять расстоянием возрождения отряда, используя маунта Лося у Затопленного Городской транспортник, чтобы постоянно мчаться вперед и назад мимо желтого школьного автобуса по разбитой дороге.)

Для максимальной эффективности рекомендуется злоупотреблять расстоянием возрождения отряда, используя маунта Лося у Затопленного Городской транспортник, чтобы постоянно мчаться вперед и назад мимо желтого школьного автобуса по разбитой дороге.) - Связанная сфера Тип: Оборудован пилой (маршрут C – подтвержден на канале 17 – 3; появляется рядом с маршрутом, проходящим через звезду скорости в городе руин, во второй раз. Маршрут C появляется в комнате через мост, если вы пойдете направо в точке доступа: Королевские палаты.)

- Связанная сфера Тип: Оборудован сверлом (Зона пустыни: появляется на скале с правой стороны перед входом в Жилой комплекс, заменяя одну из трех двуногих пустынных машин)

- Связанная сфера Тип: оснащенный пушкой

Атакующие машины EMP

- Малыш

- Маленький двуногий (появляется возле руки Энгеля в руинах города, начиная с маршрута C.Возможно, вам придется ударить их и позволить им немного атаковать вас, чтобы вызвать эффект ЭМИ, а затем убить их, чтобы получить данные об отряде)

- Двуногие средние

- Двуногий Голиаф (появляется в руинах города прямо перед входом в Зону пустыни: область лагеря, начинающаяся на маршруте 12 главы C.

Возможно, вам придется ударить его и позволить ему немного атаковать вас, чтобы вызвать эффект ЭМИ, а затем убить их, чтобы получить данные агрегата)

Возможно, вам придется ударить его и позволить ему немного атаковать вас, чтобы вызвать эффект ЭМИ, а затем убить их, чтобы получить данные агрегата)

Галерея данных агрегата

Стандартные станки

численных методов – единица округления и точность станка

Я не уверен, следует ли здесь задавать этот вопрос.{-8} $$

, что составляет половину от

eps ('одиночный')

, то есть машинная точность для чисел с плавающей запятой одинарной точности для Matlab. Насколько я понимаю, машинная точность должна быть расстоянием от одного числа с плавающей запятой до другого.

Если я сделаю то же самое для двойной точности, очевидно, что единица округления будет вдвое меньшей точности станка, а именно:

eps = 2.220446049250313e-16

Почему?

Какая связь между точностью станка и единицей округления?

Я думаю, что понял, что такое единица округления: она в основном должна позволять нам, учитывая действительное число $ x $, мы знаем, что $ fl (x) $ (представление $ x $ с плавающей запятой) находится не дальше этого на фактические $ x $, верно?

Но тогда что это за машинная точность или эпсилон?

Изменить

Если вы посмотрите на таблицу в этой статье Википедии, там есть два столбца с именем «машинный эпсилон», где значения записей одного столбца кажутся половиной (единица округления) значений соответствующих записей в другой столбец (машинная точность).

https://en.wikipedia.org/wiki/Machine_epsilon

Портативная аспирационная установка Laerdal – Горное медицинское оборудование

Экономия 33%Изначальная цена 1780,00 долларов США

Текущая цена 1200 долларов.00

Артикул INS8272329

Отсасывающая установка Laerdal обеспечивает мощное отсасывание в удобстве портативной и надежной отсасывающей машины. Этот всасывающий блок бесшумный, устойчивый к ударам и брызгам, оснащен инструментами для диагностики системы, трубками с цветовой / размерной кодировкой, встроенным зарядным устройством, регулируемым вакуумом, управлением с одной ручкой, 5 часто используемыми настройками, защитной конструкцией «ребристая клетка», ночью светодиоды дневной видимости, сменный аккумулятор, и он способен работать на 30 л / мин при 500+ мм рт.

Устройство аспирации Laedal – это ведущая в отрасли портативная аспирационная машина, которая впервые включает диагностику устройства, включая проверку окклюзии, критические системные функции, эффективность вакуума, максимальный вакуум, утечку в системе и состояние батареи. Мало того, что прочная конструкция «ребристая клетка» защищает канистру, это всасывающее устройство также отвечает строгим требованиям по защите от ударов и брызг, что обеспечивает превосходную долговечность в полевых условиях. Он достаточно тихий для использования в больнице, но достаточно мощный и универсальный, чтобы брать его с собой в дорогу.Используйте аспиратор, который предоставляет вам инструменты, необходимые для безопасного и эффективного лечения ваших пациентов, независимо от ситуации с аспирационным устройством Laerdal.

Характеристики аспирационной установки:

- Тихая работа (менее 57 дБ)

- Трубка с кодом цвета и размера

- Зарядное устройство встроенное

- Простота использования

- Регулируемый вакуум

- Встроенное регулирование вакуума / мощности

- Ударопрочная / брызгозащищенная конструкция

- Однокнопочный регулятор

- 5 часто используемых настроек ротоглотки / трахеи

- Возможность 30 л / мин при 500+ мм рт.

Ст.

Ст. - “Ребристая клетка” для защиты канистры

- Светодиоды ночной / дневной видимости

- Сменный аккумулятор

- Размеры: 19 дюймов x 16 дюймов x 19 дюймов

Диагностика устройства:

- Проверка окклюзии

- Критические системные функции

- Эффективность вакуума

- Максимальный вакуум

- Утечка в системе

- Состояние батареи

Включает:

- Шнуры переменного / постоянного тока

- Одноразовая канистра

- Трубка пациента

- Аккумулятор

- Инструкция по эксплуатации

Купите портативную аспирационную машину Laerdal LSU в Интернете у специализированной компании по производству медицинских товаров для малого бизнеса, принадлежащей ветеранам с ограниченными физическими возможностями, такой как Mountainside Medical Equipment, которая сертифицирована правительством США.

Преимущества, побочные эффекты и исследования

Мы включаем продукты, которые мы считаем полезными для наших читателей. Если вы покупаете по ссылкам на этой странице, мы можем заработать небольшую комиссию. Вот наш процесс.

Устройство для чрескожной электрической стимуляции нервов (TENS) – это устройство с батарейным питанием, которое некоторые люди используют для лечения боли.

Устройства TENS работают, доставляя небольшие электрические импульсы через электроды с липкими подушечками, прикрепляющими их к коже человека.

Эти электрические импульсы наводняют нервную систему, снижая ее способность передавать болевые сигналы в спинной и головной мозг.

Те же самые электрические импульсы также стимулируют организм вырабатывать естественные болеутоляющие средства, называемые эндорфинами.

Из этой статьи вы узнаете больше об использовании машины TENS и исследованиях ее эффективности.

Блоки TENS могут помочь в лечении следующих симптомов:

Они также могут облегчить боль, возникающую в результате следующих состояний:

Блок TENS имеет элементы управления, которые позволяют людям применять соответствующий уровень обезболивания. Люди могут добиться этого, изменив следующие параметры электрического тока:

Люди могут добиться этого, изменив следующие параметры электрического тока:

Интенсивность : шкала позволяет пользователю регулировать интенсивность электростимуляции.

Частота : частота означает количество электрических импульсов в секунду. Высокочастотные (HF) импульсы колеблются от 80 до 120 циклов в секунду и могут помочь справиться с острой болью. Низкочастотные (НЧ) импульсы варьируются от 1 до 20 циклов в секунду и подходят для лечения хронической боли.

Продолжительность : Продолжительность – это количество микросекунд, в течение которых ток входит в кожу во время каждого импульса.

TENS – это неинвазивный метод обезболивания. Люди, которые испытывают облегчение боли от TENS, могут уменьшить потребление обезболивающих, некоторые из которых могут вызывать привыкание или вызывать побочные эффекты.

Устройства TENS удобны еще и потому, что они маленькие, портативные и относительно дискретные. Люди могут носить блок TENS в кармане или закреплять его на поясе, чтобы иметь немедленный доступ к обезболивающему в течение дня.

Люди могут носить блок TENS в кармане или закреплять его на поясе, чтобы иметь немедленный доступ к обезболивающему в течение дня.

Для большинства людей использование блока TENS безопасно, и они обычно не испытывают никаких побочных эффектов.

Однако электрические импульсы, производимые устройством TENS, могут вызывать ощущение жужжания, покалывания или покалывания, что некоторым людям может показаться неудобным.

У некоторых людей может быть аллергия на липкие подушечки. Любой, кто испытывает покраснение и раздражение кожи, может перейти на использование гипоаллергенных средств.

Крайне важно никогда не класть электроды ни на переднюю часть шеи, ни на глаза. Электроды на шее могут снизить артериальное давление и вызвать спазмы. На глазах электроды могут увеличить давление внутри глаза и, возможно, вызвать травму.

Хотя это безопасно для большинства людей, эксперты рекомендуют некоторым группам людей избегать лечения TENS, если только врач не посоветует его использование.

Эта рекомендация применима к следующим людям:

- Беременные женщины : Беременным женщинам следует избегать использования ЧЭНС в брюшной и тазовой областях.

- Люди с эпилепсией : Применение электродов к голове или шее людей с эпилепсией может вызвать судороги.

- Люди с проблемами сердца.

- Люди с кардиостимулятором или другим типом электрического или металлического имплантата.

Из-за отсутствия качественных исследований и клинических испытаний исследователи еще не определили, является ли TENS надежным средством для облегчения боли.

Одно исследование показало, что лечение TENS обеспечивает временное облегчение боли для людей с фибромиалгией во время использования аппарата.

Несмотря на отсутствие убедительных клинических доказательств ее эффективности, TENS является вариантом обезболивания с низким уровнем риска для многих людей.

Несколько факторов могут влиять на эффективность TENS:

Толерантность

Исследования показывают, что люди, которые используют TENS ежедневно с той же частотой и интенсивностью, могут развить толерантность к лечению.

Человек, у которого развивается толерантность, больше не будет чувствовать того же уровня обезболивания, который он чувствовал при первом использовании устройства.

Чтобы этого не произошло, люди могут чередовать LF и HF TENS в течение каждого сеанса лечения.

В качестве альтернативы они могут постепенно увеличивать интенсивность или продолжительность TENS на ежедневной основе.

Интенсивность стимуляции

Диапазон интенсивности электростимуляции может объяснять некоторые различия в результатах исследований.

Согласно обзору 2014 года, HF TENS лечит боль более эффективно, чем LF TENS. Фактически, многие исследования показали, что LF TENS неэффективны.

Учитывая, что HF TENS является более эффективным обезболивающим, эксперты рекомендуют людям применять TENS самой высокой интенсивности, которую они могут переносить.

Размещение электродов

ЧЭНС может быть более эффективным, если люди помещают электроды в точки акупунктуры.

Иглоукалывание – это практика, при которой используются иглы для стимуляции нервов под кожей в определенных местах, известных как точки акупунктуры. Эксперты считают, что это помогает организму вырабатывать эндорфины.

В одном обзоре были обнаружены некоторые доказательства того, что люди, получающие ЧЭНС через точки акупунктуры, могут испытывать уменьшение боли.

Продолжительность обезболивания после использования аппарата TENS может варьироваться. Некоторые люди сообщают, что их боль возвращается, как только они выключают устройство. Другие продолжают испытывать адекватный уровень обезболивания в течение 24 часов.

Обзор 2012 г. предполагает, что продолжительность обезболивания увеличивается после повторных процедур TENS. Однако это повторение также может увеличить вероятность того, что у человека выработается толерантность к лечению.

Исследования использования устройства TENS для снятия боли до сих пор дали противоречивые результаты из-за отсутствия высококачественных научных исследований и клинических испытаний.

Некоторые исследования показывают, что лечение TENS может облегчить боль, но это может зависеть от определенных факторов, таких как пораженный участок тела и интенсивность лечения. Знание того, как эти факторы влияют на TENS, может помочь людям использовать его более эффективно.

Большинство людей могут безопасно использовать устройство TENS, и лишь у немногих возникнут побочные эффекты. Тем не менее, лучше всего посоветоваться с врачом, прежде чем пробовать ЧЭНС в качестве альтернативного лечения или в сочетании с другими методами обезболивания.

ДЕСЯТКИ единиц можно приобрести в некоторых аптеках и через Интернет.

Самая эффективная из имеющихся упаковочных машин для единичных доз

Наша упаковочная машина для единичных доз предназначена для наполнения, запечатывания и упаковки жидкостей для различных отраслей промышленности. Мы предоставляем услуги по контрактной упаковке для малых и крупных заказов и можем создавать индивидуальную упаковку с помощью наших запатентованных систем доставки единичных доз. Будучи частью всемирно известной группы Lameplast, мы можем помогать компаниям по всему миру.Продолжайте читать, чтобы узнать, как именно работает наша машина для упаковки единичных доз и на что она способна. Ниже также приведены несколько видеороликов, демонстрирующих в действии нашу упаковочную машину для единичных доз, а также пример наших индивидуальных контрактных услуг по упаковке жидкостей. Чтобы узнать, кто мы такие и чем мы занимаемся, посетите наш веб-сайт. Вы можете получить к нему доступ, перейдя по ссылке, представленной здесь: LF of America.

Будучи частью всемирно известной группы Lameplast, мы можем помогать компаниям по всему миру.Продолжайте читать, чтобы узнать, как именно работает наша машина для упаковки единичных доз и на что она способна. Ниже также приведены несколько видеороликов, демонстрирующих в действии нашу упаковочную машину для единичных доз, а также пример наших индивидуальных контрактных услуг по упаковке жидкостей. Чтобы узнать, кто мы такие и чем мы занимаемся, посетите наш веб-сайт. Вы можете получить к нему доступ, перейдя по ссылке, представленной здесь: LF of America.

Машина для упаковки единичных доз |

Контрактное наполнение и упаковка Для выполнения различных запросов по наполнению и упаковке по контракту мы используем современное оборудование, в том числе нашу машину для упаковки единичных доз.Машины для упаковки единичных доз на наших предприятиях размещены в чистом помещении на территории нашего предприятия, зарегистрированного FDA. Чтобы поддерживать эту регистрацию, мы соблюдаем правила стандартов класса 100000.

Наша последняя машина для фасовки и укупорки единичных доз называется PentaFill A25. Его впечатляющие возможности включают наполнение до 125 флаконов размером 0,33–1,0 мл в минуту и 115 флаконов размером 2,0–10,0 мл в минуту. Таким образом, эта эффективность является лучшей на рынке и идеально подходит для подготовки крупных заказов на сбыт.

Для небольших заказов мы используем аналогичную аналогичную машину под названием PentaFill A10. Если вам интересно посмотреть, как работает одна из этих машин для упаковки стандартных доз, взгляните на работу фасовочно-укупорочной машины PentaFill A10:

Машина для упаковки единичных доз |

Упаковка на заказ Одним из величайших нововведений, которые мы представили на рынке упаковки для стандартных доз, является внедрение модельных упаковок «под ключ». Наши клиенты имеют возможность разрабатывать свои собственные системы упаковки стандартных доз, которые могут быть любого цвета и размера по их выбору. Клиенты также могут добавить свой логотип или собственный текст к пакетам, если они хотят. Взгляните на некоторые из этих упаковок с индивидуальными стандартными дозами на видео ниже:

Клиенты также могут добавить свой логотип или собственный текст к пакетам, если они хотят. Взгляните на некоторые из этих упаковок с индивидуальными стандартными дозами на видео ниже:

Кроме того, мы можем использовать ваши собственные пакеты, если вас больше волнует узнаваемость бренда. Большинство упаковок совместимы с нашим оборудованием, и мы будем рады помочь вам выполнить заказы на косметические, безрецептурные, фармацевтические товары, товары для здоровья и красоты.

Машина для упаковки единичных доз |

Дополнительная информация LF of America обеспечивает контрактное наполнение, запечатывание и контрактную упаковку для большинства жидких продуктов.Мы работаем в соответствующей отрасли уже более четырех десятилетий и с радостью предоставляем образцы продукции заинтересованным компаниям. СВЯЖИТЕСЬ С НАМИ, чтобы узнать, как отправить небольшое количество продукта, чтобы получить бесплатный образец, и посетите наш веб-сайт для получения дополнительной информации.

Facebook | Google+ | YouTube

Машина для упаковки единичных доз

Скидка до 52% на Tens Machine Unit Электрические …

Десятки Machine Unit Электрический массажер Импульсный стимулятор мышц Терапия боли в спине

Аппарат Tens Электрический массажер Импульсный стимулятор мышц Терапия боли в спине

ОПИСАНИЕ

УСТРОЙСТВО МОЩНЫХ ДЕСЯТК ДЛЯ УПРАВЛЕНИЯ БОЛЕВОЙ И ОБЛЕГЧЕНИЯ МЫШЦ – Импульсный массажер Belmint TENS оснащен микрокомпьютерным управлением, которое вы можете легко настроить с помощью доступных 15 режимов и 20 различных уровней интенсивности чтобы облегчить хроническую боль, скованность, напряжение, артрит, болезненность мышц и воспаленные суставы.Если вы можете представить себе массаж от Иисуса, то в этом вся суть этого стимулятора десятков мышц.

9 ПРОГРАММЫ АВТОМАТИЧЕСКОЙ СТИМУЛЯЦИИ НАПРАВЛЯЮТСЯ НА ПОРАЖЕННУЮ ОБЛАСТЬ – Наш импульсный массажер десятков имеет 9 расширенных автоматических режимов, полностью регулируемую скорость и интенсивность, а также высокочастотные импульсы, которые доставляются через мощные лечебные электроды, эти программы стимуляции сокращают и расслабляют мышцы чтобы облегчить мышечную боль в различных частях тела.

БОЛЬШОЙ ЦИФРОВОЙ ЖК-ДИСПЛЕЙ С ЗАПРОГРАММИРОВАННЫМИ КНОПКАМИ – Подробный ЖК-дисплей дает вам данные о том, что вам нужно для целевой области, включая тип массажа (разминание, ACU (акупунктура), постукивание, соскабливание, купирование, случайное) и оставшееся время цикла.Кнопки помечены такими словами, как плечо, спина, колени и ступня, что позволяет вам легко получить идеальный массаж, который легко избавится от боли.

ПОРТАТИВНЫЙ ДИЗАЙН ДЛЯ ОБЕСПЕЧЕНИЯ МАССАЖА НА ГОДУ – Входящий в комплект зажим для ремня делает его удобным и удобным для ношения в пути. Используйте его после тренажерного зала, чтобы снять мышечную болезненность и даже в путешествиях.

Стресс, болезненность мышц, скованность и хроническая боль исчезнут с пульсирующим массажером Belmint TENS!

Отличные характеристики для снятия боли и стимуляции мышц

Импульсный массажер Belmint TENS сочетает в себе преимущества чрескожной электрической стимуляции нервов, импульсного массажа и электрической стимуляции мышц, которая осуществляется через мощные электроды при обезболивании посредством непроизвольных сокращений мышц. Наш электронный импульсный массажер, разработанный с целью предложить традиционную китайскую медицину и западные технологии, является востребованным устройством, используемым профессиональными мануальными терапевтами и клиниками, чтобы помочь своим пациентам лечить хронические боли, связанные с переутомлением мышц, артритом, узлами, ригидностью, напряжением суставов и многим другим.

Наш электронный импульсный массажер, разработанный с целью предложить традиционную китайскую медицину и западные технологии, является востребованным устройством, используемым профессиональными мануальными терапевтами и клиниками, чтобы помочь своим пациентам лечить хронические боли, связанные с переутомлением мышц, артритом, узлами, ригидностью, напряжением суставов и многим другим.

Почему выбирают пульсирующий массажер Belmint

Широкий диапазон автоматических режимов для уменьшения боли и улучшения кровообращения

Регулируемые уровни скорости и интенсивности для обезболивания при индивидуальном массаже

Повышение естественной способности организма к заживлению и восстановлению

Можно использовать 8 электродных подушечек в то же время в другой части тела

Разработано специалистами и профессионалами для избавления от всех ваших болей и болей

Эффективно воздействует на пораженный участок

Легкий, портативный и компактный для On-The-GO

Этот пульс Массажер поставляется с дорожным чемоданом, поэтому вы можете использовать этот электронный массажер для занятий спортом, тренажерного зала, длительных перелетов и многого другого.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

В конструкции присутствуют специальные клиновые скосы и при движении в эти сужающиеся зазоры затягивается смазка.

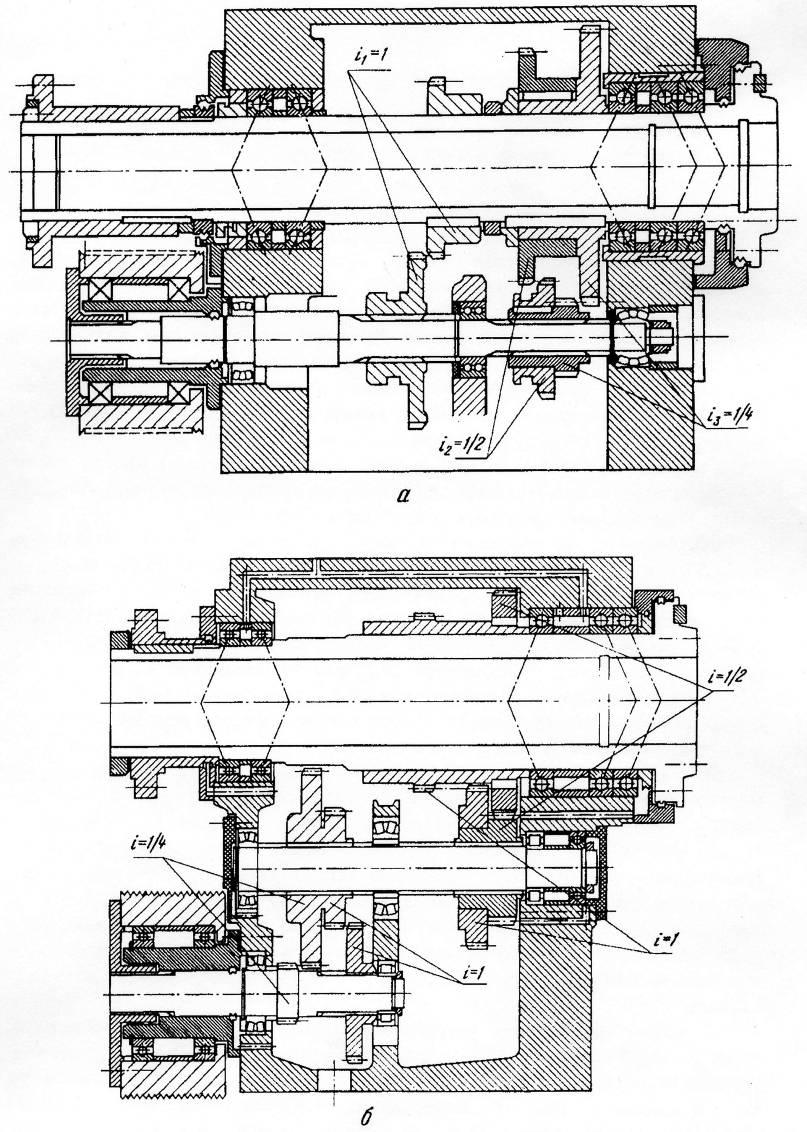

В станках с ЧПУ применяют, как правило, раздельный главный привод (рис. 116). Коробка скоростей 3 отделена от шпиндельной бабки 5, которая кроме опор шпинделя может иметь одну-две передачи. В главном приводе могут быть применены асинхронный одноступенчатый электродвигатель 1, асинхронный многоступенчатый электродвигатель или постоянного тока с достаточно широким диапазоном регулирования частоты вращения и др. Изменение частоты вращения шпинделя осуществляется также переключением электромагнитных муфт, связанных с зубчатыми передачами автоматической коробки скоростей АКС.

В станках с ЧПУ применяют, как правило, раздельный главный привод (рис. 116). Коробка скоростей 3 отделена от шпиндельной бабки 5, которая кроме опор шпинделя может иметь одну-две передачи. В главном приводе могут быть применены асинхронный одноступенчатый электродвигатель 1, асинхронный многоступенчатый электродвигатель или постоянного тока с достаточно широким диапазоном регулирования частоты вращения и др. Изменение частоты вращения шпинделя осуществляется также переключением электромагнитных муфт, связанных с зубчатыми передачами автоматической коробки скоростей АКС. 117) и др.

117) и др.

д. Последовательная подача импульсов на обмотки электромагнитов статора соответствующих секций вызывает прерывистое (шаговое) вращение ротора.

д. Последовательная подача импульсов на обмотки электромагнитов статора соответствующих секций вызывает прерывистое (шаговое) вращение ротора.

Станки с ЧПУ, в отличие от станков-автоматов, обладают высокой гибкостью, так как переналадка их может заключаться лишь в смене УП и переналадку оснастки – приспособлений и инструмента. Поэтому, для сокращения простоя станков приспособления должны обеспечивать возможность их быстрой переналадки или смены.

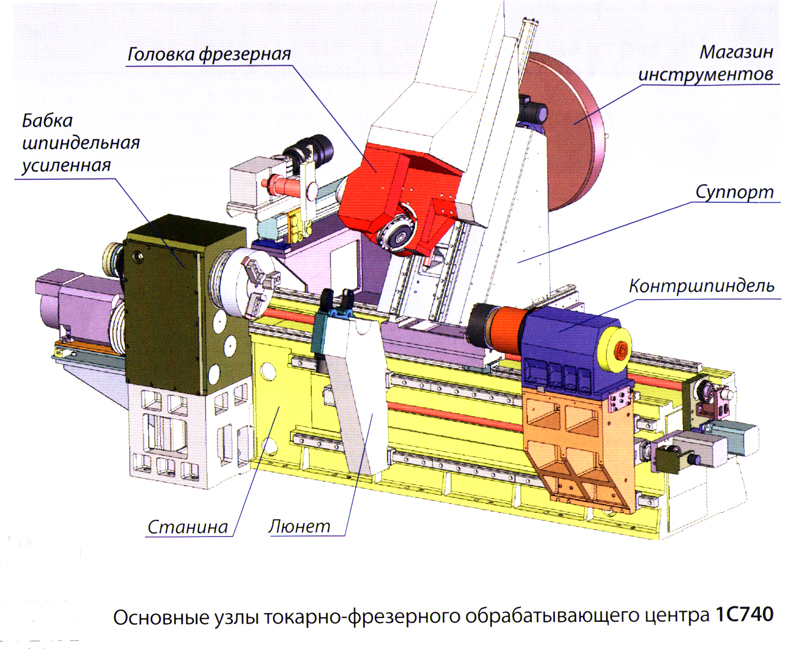

Станки с ЧПУ, в отличие от станков-автоматов, обладают высокой гибкостью, так как переналадка их может заключаться лишь в смене УП и переналадку оснастки – приспособлений и инструмента. Поэтому, для сокращения простоя станков приспособления должны обеспечивать возможность их быстрой переналадки или смены. Станина, отлитая из высокопрочного чугуна с высокими показателями демпфирования вибрации, задает общую жесткость конструкции. Угол ее наклона в 300 позволяет эффективно использовать пространство рабочей зоны: разместить револьверную голову большей емкости, увеличить диаметр обрабатываемой заготовки, обеспечить свободное стружкоотведение и доступ к инструменту и заготовке. Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.

Станина, отлитая из высокопрочного чугуна с высокими показателями демпфирования вибрации, задает общую жесткость конструкции. Угол ее наклона в 300 позволяет эффективно использовать пространство рабочей зоны: разместить револьверную голову большей емкости, увеличить диаметр обрабатываемой заготовки, обеспечить свободное стружкоотведение и доступ к инструменту и заготовке. Точность изготовления детали напрямую зависит от перемещения подвижных узлов станка. В токарно-фрезерном центре ТС1720Ф4 применены высокоскоростные направляющие качения повышенной жесткости и ШВП от ведущего мирового производителя HIWIN. Направляющие данного типа за счет применения роликов обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения 20000 мм/мин, в то время как шарико-винтовые пары, благодаря применению гаек с предварительным натягом и большему диаметру ходового винта, отличаются высокими точностью останова, износостойкостью и жесткостью.  В ТС1720Ф4 конструктивно шпиндель выполнен по картриджному типу. То есть, он собран и преднастроен в особых («чистых») заводских условиях, имеет минимальное радиальное биение и осевой люфт, устанавливается в сборе и требует минимального технического обслуживания. В сочетании с трехкулачковым гидравлическим патроном (или цанговым патроном) и барфидером (податчиком прутка) максимально сокращает потери времени при подаче и закреплении заготовки.

В ТС1720Ф4 конструктивно шпиндель выполнен по картриджному типу. То есть, он собран и преднастроен в особых («чистых») заводских условиях, имеет минимальное радиальное биение и осевой люфт, устанавливается в сборе и требует минимального технического обслуживания. В сочетании с трехкулачковым гидравлическим патроном (или цанговым патроном) и барфидером (податчиком прутка) максимально сокращает потери времени при подаче и закреплении заготовки.  В сочетании с эффективным гидравлическим тормозом шпинделя он позволяет выполнять обработку по оси С. Контролируемая комбинация перемещений по осям Х и С, при применении приводного инструмента, позволяют выполнять высококачественную контурную фрезерную обработку.

В сочетании с эффективным гидравлическим тормозом шпинделя он позволяет выполнять обработку по оси С. Контролируемая комбинация перемещений по осям Х и С, при применении приводного инструмента, позволяют выполнять высококачественную контурную фрезерную обработку.

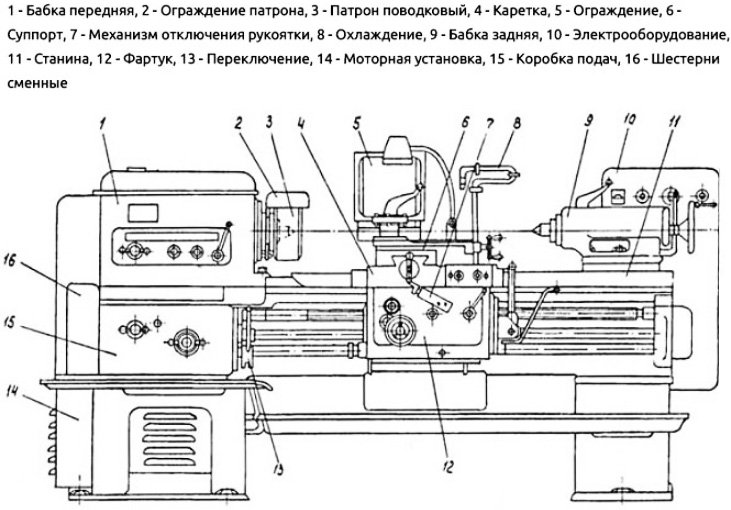

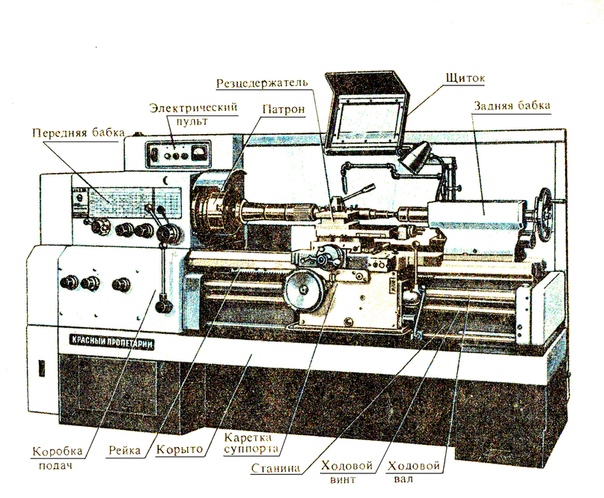

Обработка заготовок происходит путем послойного снятия стружки лезвийными или абразивными инструментами. На токарных станках выполняется точение и расточка конических и цилиндрических поверхностей, обработка и подрезка торцов деталей, нарезание разнообразных резьб, сверление, развертывание, зенкерование и другие типовые операции. В ассортименте компании “СпецДревТехника” имеется как токарный станок по металлу с чпу, так и обычные с различной комплектацией, мощностью и под нужные размеры обрабатываемых деталей. Эксплуатация оборудования не может выполняться эффективно без изучения его основных узлов и компонентов.

Обработка заготовок происходит путем послойного снятия стружки лезвийными или абразивными инструментами. На токарных станках выполняется точение и расточка конических и цилиндрических поверхностей, обработка и подрезка торцов деталей, нарезание разнообразных резьб, сверление, развертывание, зенкерование и другие типовые операции. В ассортименте компании “СпецДревТехника” имеется как токарный станок по металлу с чпу, так и обычные с различной комплектацией, мощностью и под нужные размеры обрабатываемых деталей. Эксплуатация оборудования не может выполняться эффективно без изучения его основных узлов и компонентов. На ней зафиксирована коробка подач и передняя бабка. Специальные направляющие, зависящие от мощности и модели оборудования, перемещают заднюю бабку и суппорт с фартуком. Три из них имеют сечение призматическое, еще одна – плоское.

На ней зафиксирована коробка подач и передняя бабка. Специальные направляющие, зависящие от мощности и модели оборудования, перемещают заднюю бабку и суппорт с фартуком. Три из них имеют сечение призматическое, еще одна – плоское.

9S требуется, чтобы добраться до оружия и этих машин. Подтверждено Глава 07-02)

9S требуется, чтобы добраться до оружия и этих машин. Подтверждено Глава 07-02) Просто заберитесь наверх и проверьте, не появился ли он. Почти всегда появляется в главе 10-03)

Просто заберитесь наверх и проверьте, не появился ли он. Почти всегда появляется в главе 10-03) 01, иногда и то и другое сразу. Немедленно уходите от самой пустыни и направляйтесь в нижнюю левую область, рядом с скрытой частью с лунной слезой.

01, иногда и то и другое сразу. Немедленно уходите от самой пустыни и направляйтесь в нижнюю левую область, рядом с скрытой частью с лунной слезой. Это очень редкое возрождение, примерно 1%, и для его просмотра могут потребоваться десятки перезагрузок. Быстрое сохранение в точке сохранения затопленного города с последующей многократной загрузкой вкладки систем из меню паузы – рекомендуемый метод для быстрого обновления мест появления врагов.