Назначение и устройство токарно-винторезного станка 1м63

Данный токарно-винторезный станок нормальной точности 1м63 (н) предназначен для выполнения различных токарных работ, таких как обтачивание цилиндрических поверхностей, подрезание торцов, протачивание канавок, отрезание обработанной детали, растачивание внутренних цилиндрических поверхностей, сверление, зенкерование, развертывание, обработка конических поверхностей, а также для нарезания метрической, дюймовой и питчевой резьб. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Техническая характеристика 1М63

Наибольший диаметр детали устанавливаемой над станиной, мм | 630 | |

Расстояние между центрами, мм | 1400 | |

Диаметр отверстия шпинделя, мм | 70 | |

Число значений частот вращения шпинделя | 22 | |

Частота вращения шпинделя, мин-1 | 10÷1250 | |

| Подачи на один оборот шпинделя, мм | продольные поперечные | 0.064÷1.025 0.0256÷0.378 |

| Шаг нарезаемой резьбы: | метрической, мм дюймовой (число ниток на 1») модульной, модуль питчевых, питч питчевой, питч | 1÷192

24÷  0,5÷48

96÷1

0,5÷48

96÷1

|

| Мощность электродвигателя, кВ | 13 | |

Устройство и работа основных узлов станка

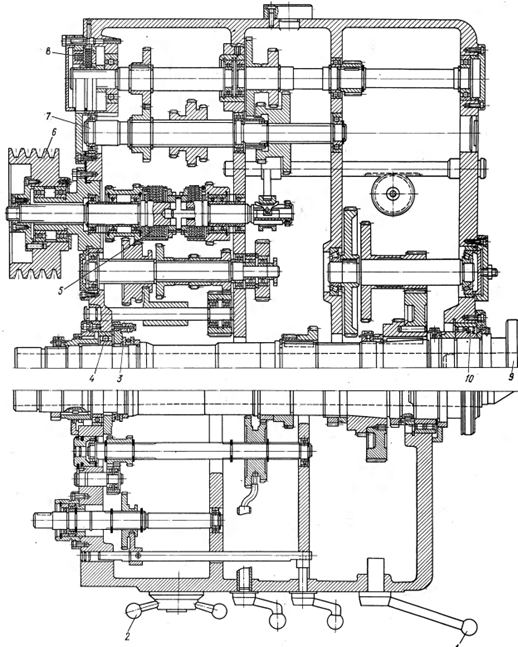

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

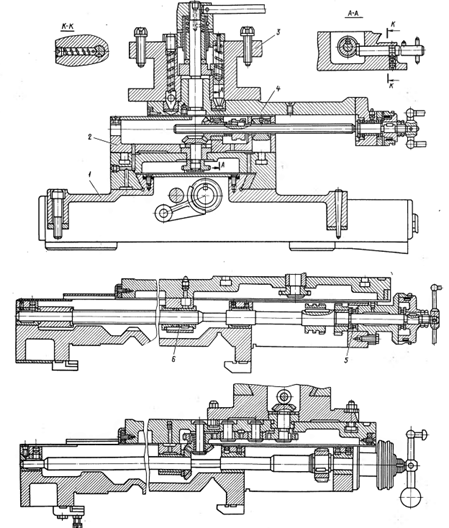

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

Задняя бабка. Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Суппорт. Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

Фартук.Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

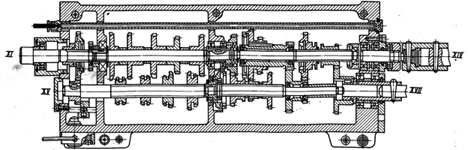

Коробка подач. Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Сменные зубчатые колеса. Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты.Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение. От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

3. Анализ характеристик обрабатываемых деталей

Параметры заготовок должны быть следующими: наибольший рекомендуемый диаметр обработки составляет 340 мм; рекомендуемая наибольшая длина заготовки не должна превышать 1400 мм.

Рекомендуемые режимы резания для обработки различных материалов приведены в таблице 1.

Таблица 1.

Обрабатываемый материал | Материал рабочей части режущего инструмента | Параметр шероховатости поверхности, мкм | Подача, мм/об | Скорость резания, м/мин | |

Стали | σв < 650 МПа | Т5К10, ВК4, | 2,5 – 1,25 | 0,10–0,35 | 125–150 |

| σв = 650 – 800 МПа | 75–100 | ||||

| σв > 800 МПа | 70–95 | ||||

Чугуны | НВ 149 – 163 | ВК6, ВК8 | 6,2 – 2,5 | 85–110 | |

| НВ 156 – 229 | 65–85 | ||||

| НВ 170 – 241 | 55–70 | ||||

Алюминиевые сплавы и баббит | ВК3, ВК4 | 1,25 – 0,63 | 0,07–0,16 | 140–280 | |

Бронза и латунь | 0,07–0,14 | 90–250 | |||

Титановые сплавы | ВК4 | 2,5 – 1,25 | 0,12–0,30 | 65–85 | |

Заготовки закрепляют в трехкулачковом патроне, поэтому установочными базами служат торец детали (лишает 2-х степеней свободы) и цилиндрическая поверхность (лишает 3-х степеней свободы), а также силовое замыкание (усилие зажима кулачков), которое лишает 1 – ой степени свободы.

Для обработки заготовок на станке применяются различные виды инструментов: резцы (проходные, подрезные, отрезные), сверла, зенкеры, фрезы и др.

Материалы режущей части также различны и зависят от обрабатываемого материала. Рекомендуемые марки твердого сплава при различных видах обработки приведены в таблице 2.

Твердые сплавы в виде пластин соединяют с державкой резца с помощью пайки или специальных высокотемпературных клеев.

Многогранные твердосплавные пластины закрепляют прихватами, винтами, клиньями и т.д.

Таблица 2.

Виды и характер обработки | Марка твердого сплава при обработке | |||||||||

Углеродистой и легированной стали | Труднообрабатыва-емых материалов | Коррозионностойкой стали | Закаленной стали | Титана и его сплавов | Чугуна | Цветных металлов и их сплавов | Неметаллических материалов | |||

| В40 | В00–00 | |||||||||

| Получистовое и чистовое точение | Т15К614К8 | К4 К8 К8В | К4 К8 | 5К10 К4 К8 | К4 | К4 К6 К8 | К6М | ВК3 ВК3М ВК4 | ||

| Отрезка и прорезка канавок | Т15К6 Т14К8 Т5К10 | К6М К4 | К6М К4 К3М

| К4 К8 | К6М К3 | |||||

| Нарезание резьбы | 30К4 Т15К6 | 30К4 15К6 14К8 | К6М К3М | К6М К4 К3М | К3 К3М К4 | К6М К3 К3М | К3 К3М | К6М К4 ВК3М | ||

Металлорежущие инструменты изнашиваются по передней и задней поверхности. На размерный износ влияют материал режущей части инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и многие другие факторы. Значения относительного износа резцов при чистовом точении указаны в таблице 3.

Таблица 3.

| Материал режущего инструмента | Углеродистая сталь | Легированная сталь | Серый чугун | Чугун, НВ 375 – 400 |

| Т60К4 | 0,7 – 4 | 0,7 – 4 | - | - |

| Т30К4 | 3 – 4 | 4 – 6 | - | - |

| Т15К6 | 5 – 7 | 9 – 10 | - | - |

| Т5К10 | 8 | 12 – 13 | - | - |

| ВК9 | - | 65 | - | - |

| ВК8 | - | 17 – 25 | 13 – 14 | - |

| ВК6 | - | - | 14 | - |

| ВК4 | - | 25 – 30 | - | - |

| ВК3 | - | 9 – 10 | 6 | 16 |

| ВК2 | - | - | 4 – 26 | 12 |

Обтачивание цилиндрических поверхностей производится прямыми или отогнутыми резцами с продольным движением подачи. При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Максимальный диаметр заготовки до 630 мм.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закреплёнными в резцедержателе в направлении оси заготовки, с продольной подачей.

Сверление, зенкерование и развертывание центральных отверстий выполняют соответствующим режущим инструментом, закрепленным в пиноли задней бабки. При этом задняя бабка закреплена на направляющих станины, а перемещение пиноли с инструментом осуществляется вручную.

Нарезание резьбы проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Суппорт получает продольное перемещение от ходового винта для повышения точности движения инструмента относительно заготовки. Величина подачи при этом должна быть равна шагу нарезаемой резьбы.

Обработка конических поверхностей производится:

широкими токарными резцами с продольным или поперечным движением подачи. Таким способом получают поверхности с длинной образующей не более 30 мм. Используют способ при снятии фасок с обработанных цилиндрических поверхностей.

поворотом поворотных салазок суппорта на угол равный половине угла при вершине требуемого конуса. Обработку ведут с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса определяется величиной хода каретки верхних поворотных салазок.

смещением корпуса задней бабки в поперечном направлении таким способом обрабатывают длинные конические поверхности с углом конуса не более 80. Для этого корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. Обрабатываемую заготовку устанавливают на шариковые центры. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности – параллельно линии центров станка.

Основные узлы токарного станка и металлорежущего

Содержание статьи:

В конструкции металлообрабатывающих станков различных типов есть много общего, ведь в основу их работы положен принцип резания. Знание устройства облегчит эксплуатацию оборудования, поэтому остановимся подробнее на основных деталях и компонентах.

Общая информация о металлорежущих станках

основные типы металлорежущих станков: 1 — токарно-винторезный; 2 — зубо-долбежный; 3 — горизонтально-расточный; 4 — вертикально-фрезерный; 5 — точильно-шлифовальный; 6 — продольно-строгальный двухстоечный; 7 — вертикально-сверлильный; 8 — круглошлифовальный

Металлорежущие станки предназначены для обработки болванок в размер методом послойного снятия стружки. Обработка осуществляется инструментами абразивного или лезвийного типа.

Чтобы с помощью резака придать необходимую форму заготовке, требуется создать их взаимное движение по заданным правилам. Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Рабочими или исполнительными органами называются инструменты, непосредственно производящие процесс резки, к ним крепятся резцы. Запуск электродвигателя, остановка и изменение скоростей движения производится органами управления. Большинство узлов и механизмов металлорежущего оборудования осуществляют идентичные функции, хотя устройство их может быть различным.

Основные узлы и компоненты

токарно-винторезный станок: 1 — станина; 2 — передняя бабка с шпинделем; 3 — задняя бабка; 4 — коробка подач; 5 — фартук; 6 — суппорт; 7 — ходовой винт; 8 — ходовой вал; 9 — патрон; 10 — резцедержатель

Главный привод — подает болванке или резцу движение соответствующих параметров для выполнения резания. Как правило, движение вращения поступает через главный привод на шпиндель, где зафиксирована болванка или резец. Чтобы контролировать скорость движения главного привода используют:

- коробки передач;

- коробки скоростей;

- вариаторы;

- бесступенчатые системы регулировки.

Привод подачи — он используется для передвижения резца вдоль или вокруг болванки, придавая ей необходимую форму.

Привод позиционирования — его задача передвижение механизма из одной точки в другую. Он задействуется, например, при выработке ряда параллельных выемок, отверстий или поверхностей, находящихся на одной детали. В токарных и фрезерных станках с ЧПУ главный привод сочетает в себе эту функцию.

Несущая система — это набор определенных, скрепленных между собой деталей. Стыки между ними могут быть фиксированными и подвижными. Этот узел отвечает за взаиморасположение обрабатываемой детали и инструмента во время работы.

Манипуляторы — автоматизируют вспомогательные процессы: зажим, подачу, поворот болванки, замену резца, отведение пыли. Современные станки с программным управлением оснащаются несколькими манипуляторами или одним универсальным, который управляется ЧПУ.

Узел измерительных и контрольных приспособлений — создан для контроля над выполнением основных задач. Эти устройства следят за состоянием основных механизмов, размерами болванки и готовой детали. В наиболее автоматизированных станках данные контроля передаются в узел управления, который подает сигналы для корректировки.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

В большинстве случаев станины и бабки изготавливают из серого чугуна, который может обеспечить все необходимые характеристики. Также используют углеродистую сталь и бетон (устойчив к скачкам температуры).

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты.

Шпиндельный узел

шпиндельный узел обрабатывающего центра

Этот механизм является одним из самых важных в токарном станке, он обеспечивает основное движение — резание. Шпиндельный узел располагается в передней бабке и может иметь различную конструкцию.

Главные параметры шпиндельного узла передней бабки:

- точность — определяется степенью биения, которая должна быть в определенных пределах. Величины биения устанавливаются с учетом класса точности;

- виброустойчивость — это основной динамический узел, вызывающий колебания бабки и всего станка. Виброустойчивость определяется частотой колебаний конца шпинделя и должна быть у особо точных моделей более 600 Герц, у обычных — более 250 Герц;

- жесткость — будучи компонентом несущей системы, шпиндель влияет на суммарную жесткость;

- сопротивление нагреву — опоры шпинделя, расположенные в передней бабке — это основной источник выделения тепла в станке. От опор тепло постепенно расходится по стенкам бабки, провоцируя ее перекос относительно основания;

- долговечность — она зависит в основном от вида опор и определяет срок использования шпинделя без потери точности.

Видеоролик о точных размерах узлов и деталей токарного станка:

В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4. Схема токарного станка: 1 – передняя бабка; 2 – шпиндель; 3 – ось центров; 4 – резцедержатель; 5 – суппорт; 6 – задняя бабка; 7 – гитара сменных зубчатых колес; 8 – коробка скоростей; 9 – коробка подач; 10 – ходовой винт; 11 — станина

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). Рабочие шпиндели обычно выполняются со сквозным отверстием с целью возможности обработки длинномерных заготовок соответствующей конфигурации.

рис. 3.5. Шпиндельный узел токарного станка

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Небольшие по типоразмеру токарные станки оснащаются дополнительным шпинделем для выполнения доделочных операций. Узел такого шпинделя устанавливается непосредственно на верхней плоскости станины по линии центров (3) напротив основной бабки (вместо задней бабки 6).

Задняя бабка (6) является месторасположением заднего центра при обработке длинных деталей и для закрепления сверла при осевой обработке заготовок.

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

Группа привода инструмента токарного станка выполняет функции продольной и поперечной подач. Передача движения инструменту в станке с ручным приводом осуществляется чаще одним из валов привода главного движения через гитару сменных колес (7), коробку подач, ходовой вал (на рисунке не показан) или ходовой винт (10) при нарезании резьбы. При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | 68 |

| 0,08 – 2.8 | 32 |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | 68 |

| 0,04 – 1,4 | 32 |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | 66 |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | 60 |

| модульных резьб: 0,5 – 50 мм | 60 |

| питчевых резьб: 160 – 0,5 ниток/π | 40 |

Система крепления инструмента (4) — суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Устройство токарного станка

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков: токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы (обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Металлообрабатывающие станки бывают несколько видов и делятся в зависимости от массы.

Виды металлорежущих станков:

– Легкие токарные станки (до 1 тонны);

– Средние токарные станки (до 10 тонн);

– Тяжелые токарные станки (более 10 тонн).

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Основные узлы станка:

- Основание;

- Станина;

- Передняя бабка (шпиндельная бабка);

- Задняя бабка;

- Суппорт;

- Коробка подач.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

- Основание токарного станка (нижняя часть). У станков 16К-25 и 1И-611 основание выполняется единым. Конструкции других токарных станков могут иметь основание, которое состоит из двух или более массивных тумб.

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Шпиндель токарного станка это деталь передней бабки, и он представляет собой вал, сложной формы, со сквозным отверстием. Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Резцы токарных станков и другой инструмент устанавливаются на опорные плоскости резцедержателя и прижимаются к ним сверху болтами. На этом станке резцедержатель имеет возможность поворота, вокруг совей оси. Точную фиксацию в каждом из четырех положений, а также может быть закреплен, в любом нефиксированном положении своего поворота. Повороты и закрепление резцедержателя в фиксированных положениях производятся простым вращательно возвратным движением рукоятки. Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Подача инструмента закрепленного в пиноли задней бабкипроизводится вручную при помощи винтовой передачи выдвигающей пиноль. Пиноль может стопориться в любом положении рычагом зажима. На маховике привода пиноли имеется лимб для отсчета ее линейных перемещений.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка: нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

узел станка – это… Что такое узел станка?

Бабка (узел станка) — У этого термина существуют и другие значения, см. Бабка. Бабка название узла, используемого во многих видах металлорежущих или деревообрабатывающих станков. Бабка предназначается для точного поддержания и перемещения обрабатываемой на… … Википедия

узел — I узла/, м. 1) Место на нитке, веревке, канате и т. п., где перекручены и завязаны концы или затянута петля. Завязать узел. Вилларский наложил его [платок] на глаза Пьеру и завязал узлом сзади (Л. Толстой). 2) перен., чего или какой Сложное… … Популярный словарь русского языка

фартук суппорта станка — Узел станка, на котором сверху расположен суппорт, а внутри механизм, преобразующий вращательное движение ходового вала и ходового винта в поступательное перемещение суппорта, и органы управления отдельными узлами механизма подач.… … Справочник технического переводчика

ГИТАРА СТАНКА — узел кинематич. настройки металлореж. станка, состоящий из сменных зубчатых колёс. Гитары, как правило, содержат одну, две или три пары колёс и используются для изменения частоты вращения шпинделя или подачи (см. рис.). Гитара станка: а, б, в и г … Большой энциклопедический политехнический словарь

пильный узел — 3.4 пильный узел (circular saw element): Узел комбинированного станка, оснащенный отдельной дисковой пилой, которая не перемещается во время резания по отношению к горизонтальному неподвижному рабочему столу и дополнительному передвижному столу… … Словарь-справочник терминов нормативно-технической документации

шпиндельный узел — Конечное звено привода главного движения и часть несущей системы станка. Состоит из шпинделя и расположенных на нем опор и приводных элементов (шестерен, шкивов, муфт). Предназначен для крепления приспособления с заготовкой или инструмента и… … Справочник технического переводчика

Ткацкий узел — В ткацком деле насчитывается примерно два десятка оригинальных узлов для связывания оборвавшейся нити пряжи и для подключения новых катушек. Главные требования, предъявляемые спецификой производства к каждому ткацкому узлу, это быстрота, с… … Морские узлы

ГИТАРА (станка) — ГИТАРА станка, узел металлорежущего станка для уменьшения или увеличения скорости подачи. На валах гитары устанавливают сменные зубчатые колеса, подбор которых расширяет возможности регулирования скоростей движений, создаваемых станком … Энциклопедический словарь

фрезерный узел — 3.6 фрезерный узел (milling element): Узел комбинированного станка с одним вертикальным шпинделем (жестко закрепленным или наклоняемым), положение которого во время обработки остается неизменным по отношению к горизонтальному рабочему столу.… … Словарь-справочник терминов нормативно-технической документации

ФАРТУК СТАНКА — узел металлорежущего станка, на котором сверху расположен (см.), а внутри механизм, преобразующий вращательное движение ходового вала и ходового винта в поступательное перемещение суппорта, и органы управления отдельными узлами механизма подач … Большая политехническая энциклопедия

рейсмусовый узел — 3.3 рейсмусовый узел (thicknesser element): Узел комбинированного станка, предназначенный для срезания слоя с верхней поверхности заготовки, вращающимся вокруг горизонтальной оси ножевым валом, установленным под прямым углом к направлению подачи… … Словарь-справочник терминов нормативно-технической документации

Бабка (узел станка) — Карта знаний

- Ба́бка — название узла, используемого во многих видах металлорежущих или деревообрабатывающих станков. Бабка предназначается для точного поддержания и перемещения обрабатываемой на станке детали относительно режущего инструмента или обрабатывающей поверхности. Располагается и крепится на станине.

В зависимости от положения в станке и выполняемых функций бабка разделяется на несколько видов.

* Бабка передняя (она же бабка шпиндельная или бабка изделия). Узел связан с шпинделем, который сообщает вращательное движение обрабатываемой заготовке, детали или инструменту. Заготовка, в свою очередь, может закрепляться в (патроне зажимном, цанге или центрах).

* Бабка задняя, другое название упорная. Узел имеет конусное отверстие для установки центра, который поддерживает заготовку. Также используется для закрепления инструмента (например, свёрл, зенкеров, разверток) для обработки детали по оси с внешней стороны.

* Бабка шлифовальная представляет собой узел шлифовальных станков. Узел состоит из несущего шпинделя, который сообщает вращательное движение шлифовальному кругу.

Источник: Википедия

Связанные понятия

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих… Агрегатный станок — металлорежущий станок, который состоит в основном из оптимального числа деталей (унифицированных) кинематически не связанных между собой агрегатов. Единой системой управления задается взаимозависимость и последовательность движения агрегатам станка. В основном агрегатные станки применяются на заводах массового производства. Станки обладают большим экономическим эффектом. На этих станках можно выполнять: сверление, зенкерование, растачивание, фрезерование, нарезание внутренних… Дéревообрабатывающий станóк — станок, применяемый для механической обработки древесины (пиления, строгания и др.), с помощью режущего инструмента или давления.Подробнее: Деревообрабатывающий станок

Расточные станки — группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки её на другие станки… Раста́чивание — процесс механической обработки внутренних поверхностей отверстия расточными резцами в заданный размер. В основном осуществляется на токарных, агрегатных, расточных и других группах металлорежущих станков. Растачивание является одной из самых сложных операций в металлообработке. Диаметр обрабатываемого отверстия может составлять от нескольких миллиметров (Токарно-винторезный станок) до нескольких метров (Токарно-карусельный станок). Также растачивание предусматривает всевозможные технологические…Упоминания в литературе

Теоретические сведения. Понятия вращательное и поступательное движения. Токарный станок: назначение, основные узлы (станина, передняя бабка, суппорт, задняя бабка, электродвигатель), правила безопасности работы. Назначение основных узлов. Диаметр детали. Устройство проходного резца. Правила установки резца и заготовки. Причины брака изделия и поломки резца. Центровая линия (штрихпунктирная). Сечения, представленные на рисунках 1.4.а, 1.4.б, 1.4.в и 1.4. г, применяют при необходимости отвода большого количества стружки и охлаждающей жидкости. Наименее жесткими являются станины с сечением из двух стенок (рисунок 1.4.а), которые применяют в станинах на ножках токарных и револьверных станков с диаметром обработки до 400 мм. Станины с двойными стенками (рисунок 1.4.б) обладают более высокой жесткостью (превышение составляет от 30 % до 40 %) и применяются в многорезцовых станках. Станины с наклонной стенкой (рисунок 1.4.г) и отводом стружки через окна в задней стенке (рисунок 1.4.в) применяют в токарных и револьверных станках с диаметром обработки в диапазоне от 630 до 800 мм. Такие станины чаще выполняют сплошными. Часть станины под передней бабкой целесообразно выполнять с замкнутым контуром с окнами в нижней стенке, которые из условий жесткости должны быть минимально возможных размеров. Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки. Рисунок 2. Варианты изготовления крыши в зависимости от ширины пролета: 1 – перекрытие, 2 – затяжка, 3 – подкладка; 4 – стропильная нога, 5 – ригель, 6 – коньковый прогон, 7 – лежень, 8 – бабка, 9 – мауэрлат, 10 – хомут, 11 – подкосСвязанные понятия (продолжение)

Металлоре́жущий стано́к — агрегатный механизм (станок), предназначен для обработки металлических и неметаллических заготовок. Обычно имеет шпиндель либо планшайбу. Работы на данном оборудовании осуществляются механическим способом с применением резцов, свёрл и пр. режущего инструмента. Ленточнопильный станок — станок, рабочим органом которого является ленточная пила (пила в виде замкнутой ленты, натянутой на шкивы и непрерывно обращающейся вокруг них). По расположению этой пилы станки подразделяются на горизонтальные и вертикальные. Предназначен для резки дерева или металла. Есть также специализированные ленточнопильные станки для резки пищевых замороженных продуктов. Металлорежущий инструмент — разновидность режущего инструмента, предназначенная для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Круглопи́льный стано́к (устаревшее название: стационарная циркулярная пила) — станок, предназначенный для продольной, поперечной распиловки и распиловки под углом древесины и других материалов. Режущим инструментом в данном станке является круглая пила. Сверлильные станки — группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. Фре́зерные станки́ — группа металлорежущих и деревообрабатывающих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся…Подробнее: Фрезерный станок

Рейсмусовый станок (от нем. Reißmaß) — деревообрабатывающий станок; разновидность строгальных станков; предназначен для простругивания заготовок в размер по толщине. Обычно обработке подвергаются детали, предварительно проструганные на фуговальном станке. Сверло́ — режущий инструмент, предназначенный для сверления отверстий в различных материалах. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения несквозных углублений. Центрование (центровые отверстия) — тип обработки центровочных отверстий в торцах заготовок для последующего базирования их в центрах и выполнения операций по механической обработке. В деталях типа валов часто выполняют центровые отверстия, которые используют для последующей токарной и шлифовальной обработки детали и для восстановления её в процессе эксплуатации. Ткацкий станок (ткацкий стан, кросны) — основная машина ткацкого производства, оборудование или устройство для изготовления всевозможных видов ворсовых, гладких, плетёных полотен и ковров: льняных, конопляных, хлопчатобумажных, шёлковых, шерстяных, а также прочей продукции текстильной промышленности. Строительные инструменты — инструменты, используемые преимущественно при производстве строительных, монтажных и ремонтно-строительных работ. Протя́гивание — вид обработки многолезвийным инструментом с поступательным главным движением резания, распространяемой на всю обрабатываемую поверхность без движения подачи. Из данного определения следует, что круговое протягивание, винтовое протягивание и поверхностное дорнование не являются видами протягивания. Станок — машина (агрегатный механизм), используемая (как правило, в промышленности) для обработки различных материалов, либо приспособление для выполнения чего-либо. Дровокольный станок (мн. ч. — дровокольные станки, англ. firewood processors) — станок, предназначенный для заготовки дров. Часто встречаются названия «дровокол», «колун», «станок для колки дров» и т. д. Хотя четкая терминология не сформировалась, в Интернете часто встречается следующее разделение. Дровоколы — станки, выполняющие только раскол древесины, дровокольные станки — выполняющие и раскряжевку, и раскол. Угловая шлифовальная машина, угловая шлифмашина, углошлифмашина, шлифмашина, разг. «болгарка» — электроинструмент, одна из разновидностей шлифовальных машин, предназначенный для абразивной обработки: резки, шлифования и зачистки изделий из камня, металла и других материалов. Определение углового шлифования происходит из взаимного расположения осей двигателя и инструмента (шлифовального диска) под углом 90° по отношению друг к другу, посредством угловой зубчатой передачи, в отличие от прямошлифовальных… Четырёхбойковое ковочное устройство — ковочный инструмент, предназначенный для получения поковок с удлинённой осью методом четырёхсторонней радиальной ковки на гидравлическом ковочном прессе. Салазки (в машиностроении) — деталь металлорежущего станка или другой машины, предназначенная для перемещения инструмента, изделия или узла машины в двух (чаще всего взаимно перпендикулярных) направлениях и обычно имеющая две системы направляющих. Различают продольные, поперечные и поворотные салазки. Сечение салазок станков средних размеров сплошное, тяжёлых станков — коробчатое. Ла́сточкин хвост — тип разъёмного соединения деталей. При этом на охватывающей детали выполняется один или несколько пазов трапециевидной формы, а на охватываемой — шипы соответствующей формы и количества. Применяется в машиностроении, и при изготовлении конструкций и изделий из древесины. Токарная обработка — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Фрезерование (фрезерная обработка) — это механическая обработка резанием плоскостей, пазов, лысок, при которой режущий инструмент (фреза) совершает вращательное движение (со скоростью V), а обрабатываемая заготовка — поступательное (со скоростью подачи S). Формообразующие движения — движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса резания, при изготовлении деталей со снятием припуска, на металлорежущих станках. Тиски́ (иногда называют тисами) — слесарный или столярный инструмент для фиксирования детали при различных видах обработки (пиление, сверление, строгание и т. д.). Штамповка (штампование) — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла, в результате которого получают перфорированный металл (перфолист… Зубофрезерование – один из видов лезвийной обработки, обеспечивающий нарезание зубчатых колес эвольвентного профиля: цилиндрических (прямозубых и косозубых) колес внешнего зацепления, червячных колес. Операция зубофрезерования выполняется на специальных зубофрезерных станках, обеспечивая высокую точность и качество поверхности детали. Режущий инструмент, используемый для обработки заготовок – червячная модульная фреза. Шабрение (также шабровка, шабрование; от нем. schaben «скоблить») — технология высокоточного (прецизионного) выравнивания поверхности изделия из металла (реже — из дерева или пластика) специальным режущим инструментом — шабером. Ца́нга (от нем. Zange) — приспособление для зажима в цанговый патрон цилиндрических или призматических предметов. Шлифовальные машины — класс электроинструментов для шлифования и полирования поверхностей из различных материалов: древесины, металла, пластмассы, камня и других видов. Руба́нок (отнем. Raubank) — ручной деревообрабатывающий инструмент для строгания. Рубанки используются для придания поверхностям деревянных деталей нужной шероховатости, прямолинейности, плоскостности, формы, уменьшения размеров деталей, а также для создания в деталях протяжённых выемок различной формы («четвертей», «шпунтов» и пр.) (используется в наши дни).Подробнее: Список рубанков

Производство гнутых профилей — профилирование металлической заготовки методом последовательного изменения формы металлических листов и полос в валках профилегибочных агрегатов. В качестве материала заготовок может использоваться горячекатаная и холоднокатаная легированная сталь, алюминий, медь, цинк, бронза, латунь. Втулка — деталь машины, механизма, прибора цилиндрической или конической формы (с осевой симметрией), имеющая осевое отверстие, в которое входит сопрягаемая деталь. Зенкерование (от нем. Senken — проходить, углублять (шахту)) — вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием. Станок на магнитном основании — станок для обработки сквозных и глухих отверстий, когда невозможно использовать ручные механизированные инструменты и невыгодно применять стационарные станки в диапазоне обработки отверстий диаметром до 100 мм и глубиной до 110 мм. Ло́бзик (от нем. Laubsäge) — инструмент для криволинейного распиливания материалов. Протяжка — многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи. Дрель — ручной, пневматический или электрический инструмент, предназначенный для придачи вращательного движения сверлу или другому режущему инструменту для сверления отверстий в различных материалах при проведении строительных, отделочных, столярных, слесарных и других работ. Электрический лобзик — ручной электроинструмент для распиливания различных материалов с возвратно-поступательным движением пильного полотна. Юстира (юстир, юстимер, юстиметр, остира) — столярный и плотничий инструмент, используемый для выравнивания деталей, стоек и поверхностей, в соответствии с заданным направлением — «осевым» или под необходимым углом. При помощи юстиры осуществляется юстировка заготовок и деталей при плотничьих и столярных работах, поверхностей (конструкций) и стоек в строительстве и на монтажных работах. Фреза́ (от фр. fraise) — инструмент с одним или несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии (исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу — дерево, сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металлокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и… Дорожная фреза (холодная фреза) — дорожная машина, предназначенная для рыхления и измельчения грунта (в том числе асфальтобетонных покрытий). Делятся на самоходные, навесные и прицепные. Используются для фрезерования (удаления) верхнего слоя дорожных покрытий и, в некоторых случаях, последующего сбора снятого материала для повторного использования. Часто используются при ремонте автомобильных дорог.Узлы сверлильного станка

Рабочий стол сверлильного станка служит для закрепления обрабатываемой заготовки. Он может быть неподвижным (съемным) или поворотным (откидным). Стол станка либо монтируется на направляющих станины, либо выполняется в форме тумбы, устанавливаемой на фундаментной плите.

Рабочий стол тол является важным узлом сверлильного станка. В станках, предназначенных для обслуживания серийного производства, конструкция стола дает возможность перемещения закрепленной заготовки в продольном и поперечном направлениях (крестовый стол). Такая конструкция стола позволяет последовательно обработать ряд отверстий без повторной установки и крепления заготовки. Существуют рабочие столы сверлильного станка с программным управлением, где последовательная координатная установка заготовки осуществляется в соответствии с технологическим процессом автоматически.

При обработке на вертикально-сверлильных станках значительная доля вспомогательного времени затрачивается на смену режущего инструмента. Применение быстросменных патронов, позволяющих сменить инструмент без остановки шпинделя, способствует сокращению этого вспомогательного времени. Однако степень автоматизации станка при этом не повышается, поскольку смена инструмента производится вручную.

Еще один узел сверлильного станка заслуживающий внимания – это револьверная головка. Оснащение вертикально сверлильного станка специальной револьверной головкой с автоматическим поворотом и фиксацией повышает степень автоматизации станка и в то же время требует наличия автоматического управления изменением чисел оборотов и величины подачи шпинделя. С этой точки зрения перспективной является конструкция вертикально сверлильного станка 2Б135. Коробка скоростей этого станка оснащена бесконтактными электромагнитными муфтами, позволяющими автоматически переключать скорости шпинделя. Вместо ступенчатой шестеренной коробки в цепь подач станка встроена порошковая электромагнитная муфта, которая дает возможность бесступенчато и автоматически регулировать величину подачи шпинделя. Для ручного перемещения шпинделя в цепи подач предусмотрен обгонный механизм. Конструкция такого типа делает возможной встройку станка в автоматическую линию.

machine unit – Перевод на немецкий – примеры английский

Эти примеры могут содержать грубые слова, основанные на вашем поиске.

Эти примеры могут содержать разговорные слова на основе вашего поиска.

Это увеличит скорость машинного агрегата .

Способ и устройство для обновления программного обеспечения и / или сбора эксплуатационных данных в машинном блоке

Verfahren und Einrichtung zur Aktualisierung von Software and unum zum Sammeln der Betriebsdaten in einer MaschineneinheitИзобретение относится к высокомощному машинному агрегату .

Насосное хранилище (PSP) Vianden / Luxembourg было введено в эксплуатацию в 1963/1964 годах с 9 комплектами машин, а в середине 1970-х годов оно было расширено до 10-го агрегата .

Das Pumpspeicherkraftwerk (PSW) Vianden / Luxemburg wurde 1963/1964 mit 9 Maschinensätzen in Betrieb genommen und Mitte der 1970er Jahre um einen 10. Maschinensatz erweitert.Изобретение относится к станку с децентрализованным распределением устройств управления и устройств электропитания.

Die Erfindung betinefft eine Maschinenanlage mit dezentraler Verteilung von Steuereinrichtungen und Leistungsversorgungseinrichtungen.Станок с несколькими приводами.

Проект продлит срок службы и увеличит эффективность станка .

Das Projekt verlängert die Laufzeit und steigert den Wirkungsgrad der Maschineneinheit .Устройство по п.1, отличающеес тем, что оно выполнено в виде машинного блока , который может быть установлен отдельно.

Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß diese Vorrichtung als gesondert aufstellbare Maschineneinheit ausgeführt ist.Важно поддерживать энергию через аккумулятор и зарядное устройство аккумулятора, объединенные в устройстве или машинном блоке .

В настоящее время он не имеет ничего общего с Akkumulator und Akkumulatorladegerät, который входит в состав Maschineneinheit .3. Устройство по п.1, отличающееся тем, что для оператора предусмотрен центральный выступающий участок (16), из которого может проходить весь ход резьбы машинного блока (I) модели во время нарезания резьбы (1). ).

Anordnung nach Anspruch 1, dadurch gekennzeichnet, dass ein zentraler erhöhter Standort (16) за неделю, в течение которого он добился успеха, добился успеха Maschineneinheit (I) beim Edenfen.9. Устройство по п.9, отличающееся тем, что, по меньшей мере, один из датчиков может измерять расстояние между одной точкой измерительной основы и одной точкой машинного блока (2), и этот датчик является лазерным интерферометром.

Vorrichtung nach Anspruch 9, dadurch gekennzeichnet, dass mindestens einer der Sensoren den Abstand zwischen einem Punkt einer Messbasis und einem Punkt der Maschineneinheit (2) messen kann und dass Dieser Датчик ein Лазерный интерферометр является.20. Устройство для очистки по любому из пп.13-22, отличающееся тем, что корпус (15) представляет собой корпус (15) кассетного типа, который приспособлен для зацепления в зоне приема кассет машинного блока .

Reinigungsvorrichtung nach einem der Ansprüche 13-бис 22, д.т.н.Контракт имеет объем около 9 миллионов евро и включает в себя опцион на модернизацию еще машинного агрегата с объемом дополнительных 5 миллионов евро.

Der Auftrag hat ein Volumen von rund 9 Mio. € und beinhaltet eine Вариант для модернизированного модернизированного оборудования Maschineneinheit mit einem zusätzlichen Volumen von 5 Mio. €.Машинный агрегат , сконфигурированный специально для изоляции и состоящий из смесителя D10, насоса P25 и силосной цепи, загруженной из больших мешков.

Speziell abgestimmte Maschineneinheit für Dämmungen bestehend aus Mischer D10, Pumpe P25 и per Big Bags nachfüllbarem Kettensilo.МАШИНОСТРОИТЕЛЬНЫЙ БЛОК СИСТЕМЫ ПЕЧАТИ, НАХОДЯЩИЙСЯ В НАИМЕНЬШЕМ ОДНОМ ПРИВОДЕ, УПРАВЛЯЕМОМ УПРАВЛЕНИЕМ

MASCHINENEINHEIT EINER DRUCKANLAGE MIT MINDESTENS EINEM VON EINER STEUEREINHEIT GESTEUERTEN AKTORКаждый станок имеет рабочий шпиндель (13, 14), который удерживается в опоре (11, 12), подобной коленчатому валу, так что он может быть смещен в осевом направлении шпинделя.

Jede Maschineneinheit weist eine Arbeitsspindel (13, 14) auf, умереть в einem kurbelwellenartig ausgebildeten Träger (11, 12) в Spindelachsrichtung verschiebbar gehalten ist.ANDRITZ HYDRO отремонтирует четыре турбины Kaplan с диаметром направляющей 5,3 метра. Их мощность будет увеличена примерно на 20% с нынешних 26 мегаватт до 31,5 мегаватт на единиц оборудования .

ANDRITZ HYDRO erneuert vier Kaplanturbinen mit einem Laufraddurchmesser von 5,3 Metern – die Leistung wir damit um rund 20% von der 26 Megawatt auf 31,5 Megawatt pro Maschinensatz erhöht.Устройство по любому из пп.3-6, отличающеес тем, что вал (26) выполнен в области перемещаемого станка (15) в виде вала со множеством шлицев (26b).

Vorrichtung nach einem der Ansprüche 3 bis 6, dadurch gekennzeichnet, daß die Welle (26) im Bereich der verfahrbaren Maschineneinheit (15) также Vielkeilwelle (26 b).ПЕЧАТАЮЩАЯ МАШИНА, СКОРОСТНАЯ В ОДНОМ ОДНОМ МАШИНОСТРОЕНИИ

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНОГО ТЯЖЕЛЫГО НЕПРОВОЛОЧНОГО МАТЕРИАЛА ИЗ МЕНЬШИХ ДВУХ ОБОЛОЧЕК НЕПРОВОДНЫХ МАТЕРИАЛОВ И ВНУТРЕННЕГО ЦЕЛОЧНОГО СЛОЯ И СТАНКА МАШИНЫ ДЛЯ ОДНОГО ЖЕ

VERFAHREN ZUR HERSTELLUNG EINES VOLUMINÖSEN SANDWICHVLIESES AUS ZUMINDEST ZWEI DECKVLIESEN UND MITTIGER PULPSCHICHT UND MASCHINENANLAGE DAZU ,спецтехники | Nier Automata Wiki

- Wiki Home

- Wiki Home

- Вики-форумы

- Как помочь вики

- Wiki Shop

- Блог Fextralife

- Fextralife Wiki Hub

- Общая информация

- Общая информация

- О Nier Automata

- Демо

- Патч Примечания

- DLC

- Секреты

- Органы управления

- Бой

- Отзывы

- Информация о предварительной версии

- Часто задаваемые вопросы

- Информация о персонаже

- Информация о персонаже

- играбельных персонажей

- год2 Тип B (2B)

- YORHa No.2 Тип B (9S)

- YORHa No.2 Тип A (A2)

- Навыки

- Pod Программы

- Вставные фишки

- Статистика

- NPC

- Снаряжение и оружие

- Снаряжение и оружие

- оружия

- Маленькие мечи

- Большие мечи

- копий

- Боевые наручи

- стручков

- Pod Программы

- Вставные фишки

- Аксессуары (Косметика)

- Ремесло

- Материалы

- предметов

- Реставрационные предметы

- Предметы Улучшения

- Предметы поддержки

- Ключевые позиции

- Материалы

- Крепления

- Всемирная информация

- World Information

- мест

- Карты

- квестов

- NPC

- Торговцы

- Рыбалка

- Рыба

- Места для рыбалки

- врагов

- Боссы

- Lore

- Руководства и прохождения

- Путеводители и прохождения

- Помощь новому игроку

- Прохождение

- Путь прохождения игры

- Руководство по окончаниям

- Новая игра +

- Боссы

- Руководство по трофеям и достижениям

- СМИ и сообщество

- Media & Community

- Media & Art

- Указатель потоков

- Fan Art

- Комедия

- Мод

- Nier Automata Forums

- Nier Automata Chatroom