Основные узлы станков токарной группы

В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

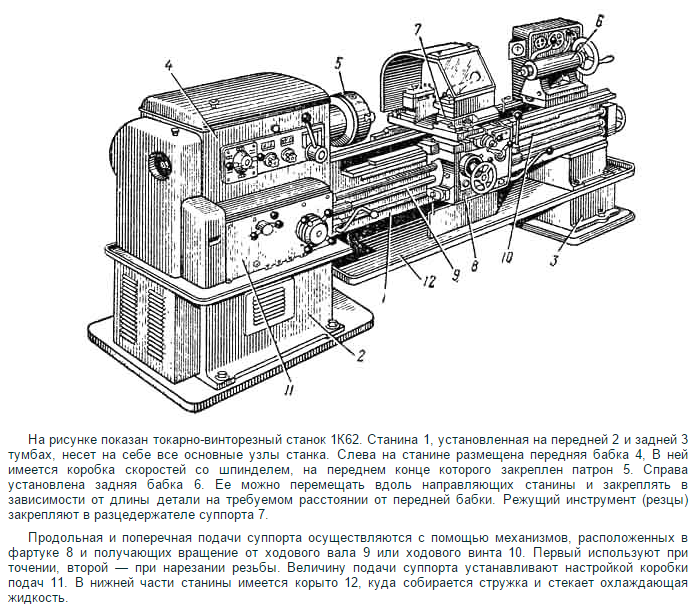

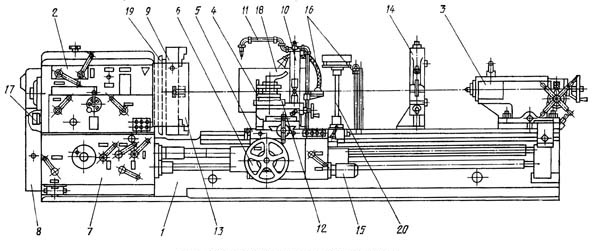

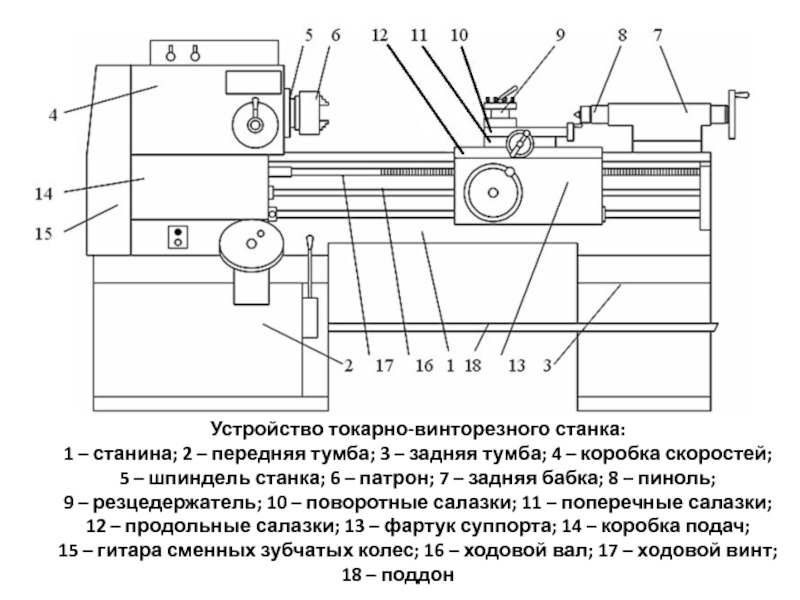

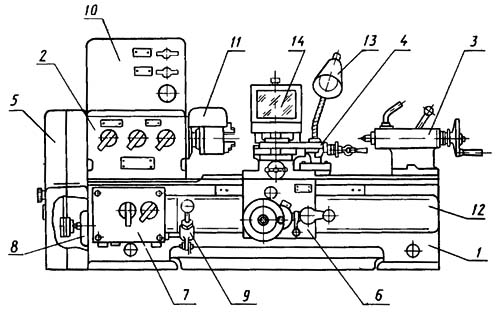

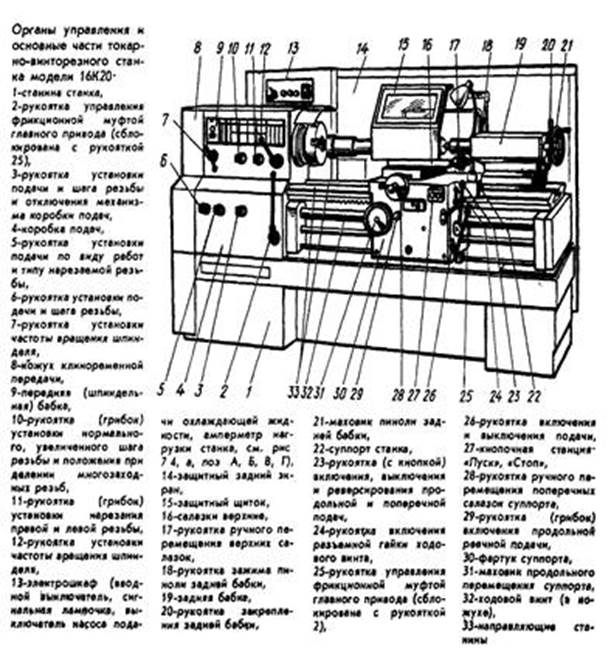

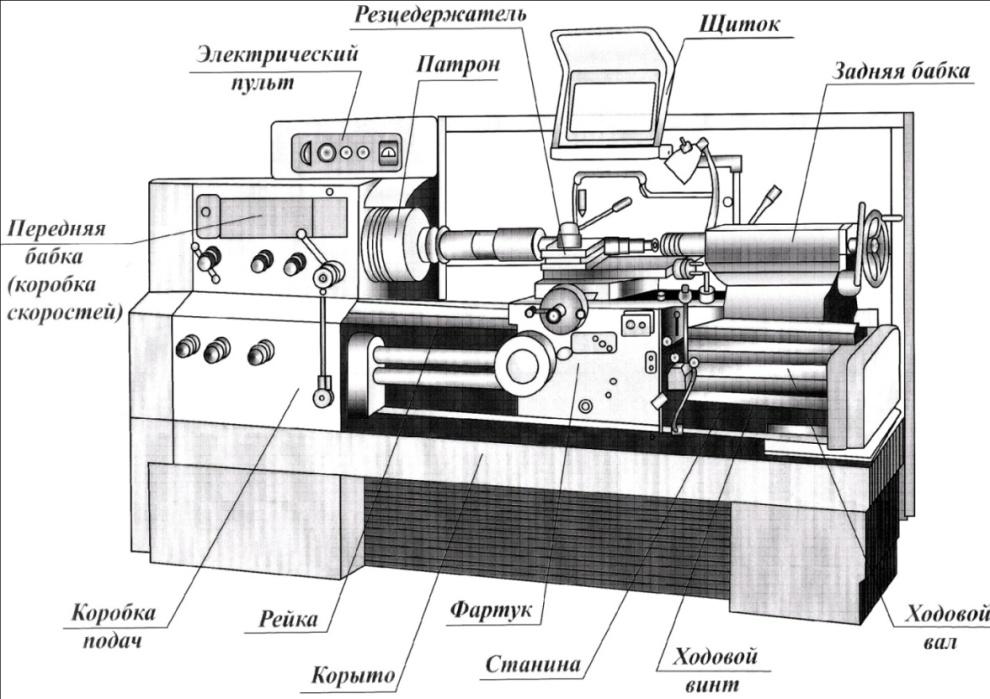

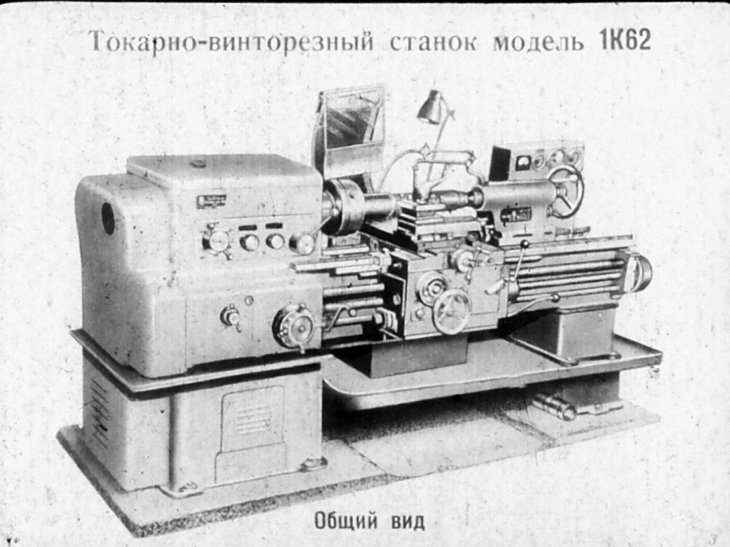

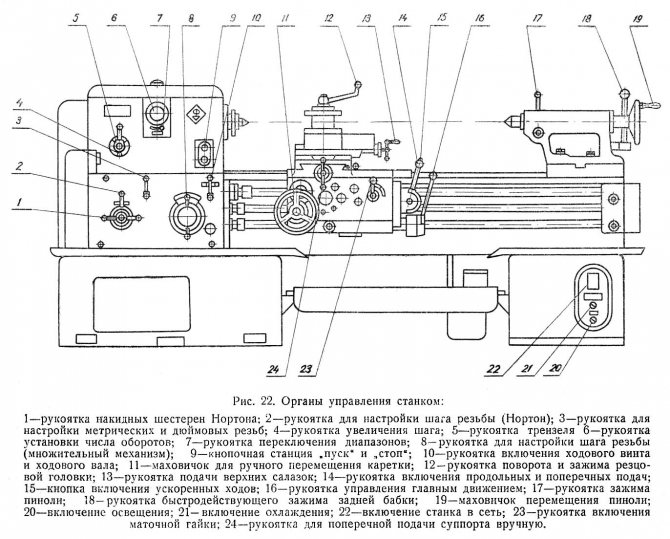

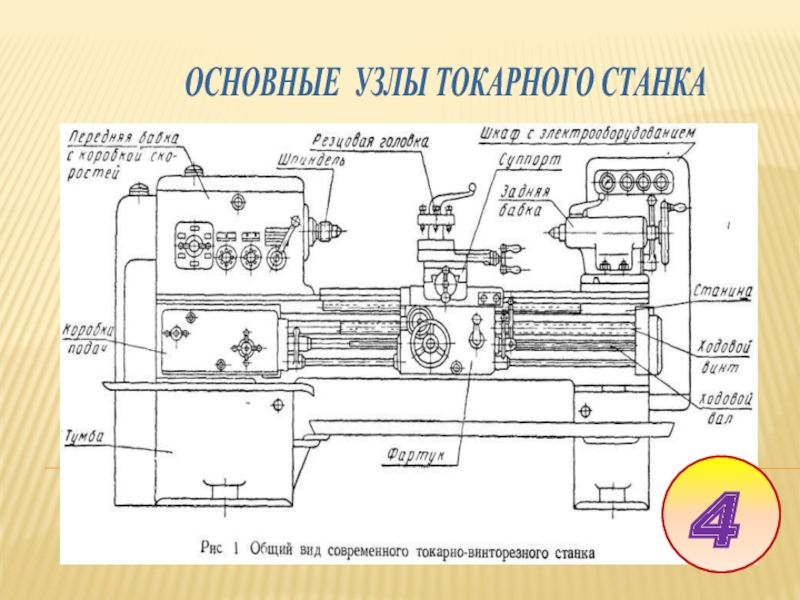

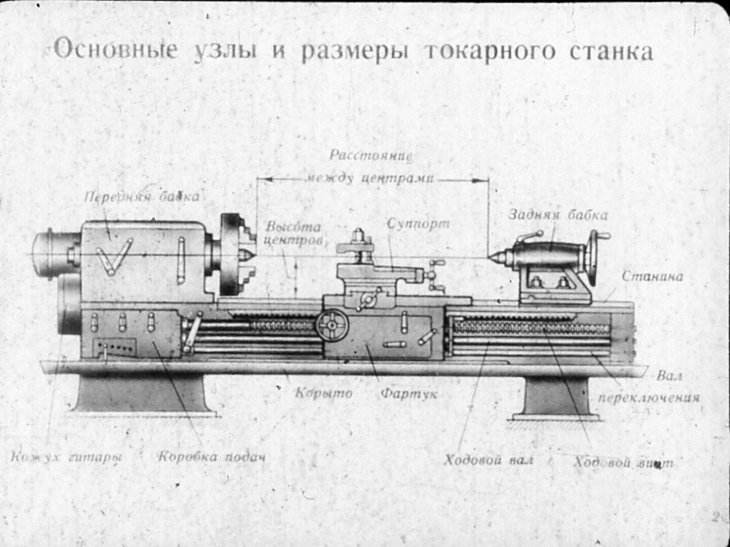

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4. Схема токарного станка: 1 – передняя бабка; 2 – шпиндель; 3 – ось центров; 4 – резцедержатель; 5 – суппорт; 6 – задняя бабка; 7 – гитара сменных зубчатых колес; 8 – коробка скоростей; 9 – коробка подач; 10 – ходовой винт; 11 — станина

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). Рабочие шпиндели обычно выполняются со сквозным отверстием с целью возможности обработки длинномерных заготовок соответствующей конфигурации.

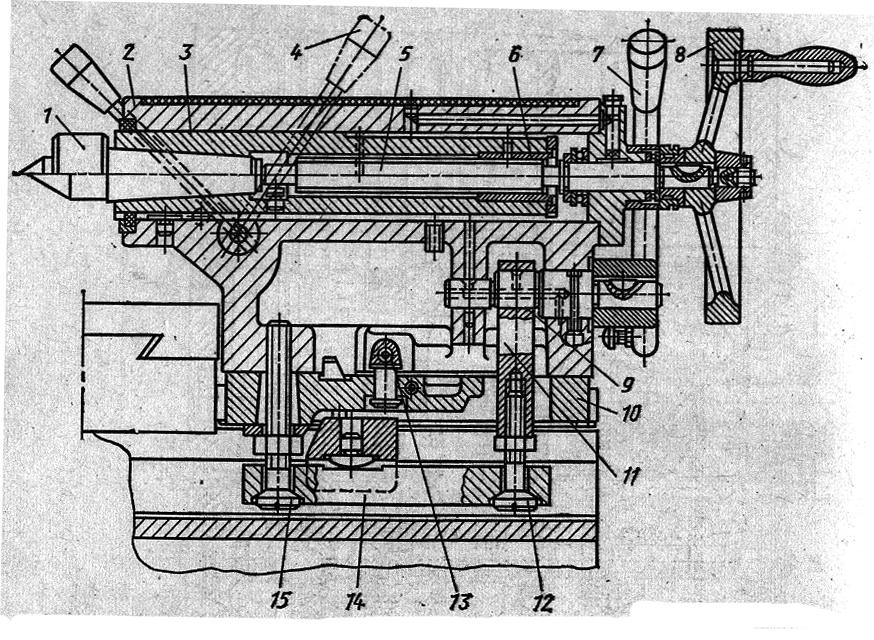

рис. 3.5. Шпиндельный узел токарного станка

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Задняя бабка (6) является месторасположением заднего центра при обработке длинных деталей и для закрепления сверла при осевой обработке заготовок.

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | 68 |

| 0,08 – 2.8 | 32 |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | 68 |

| 0,04 – 1,4 | 32 |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | 66 |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | 60 |

| модульных резьб: 0,5 – 50 мм | 60 |

| питчевых резьб: 160 – 0,5 ниток/π | 40 |

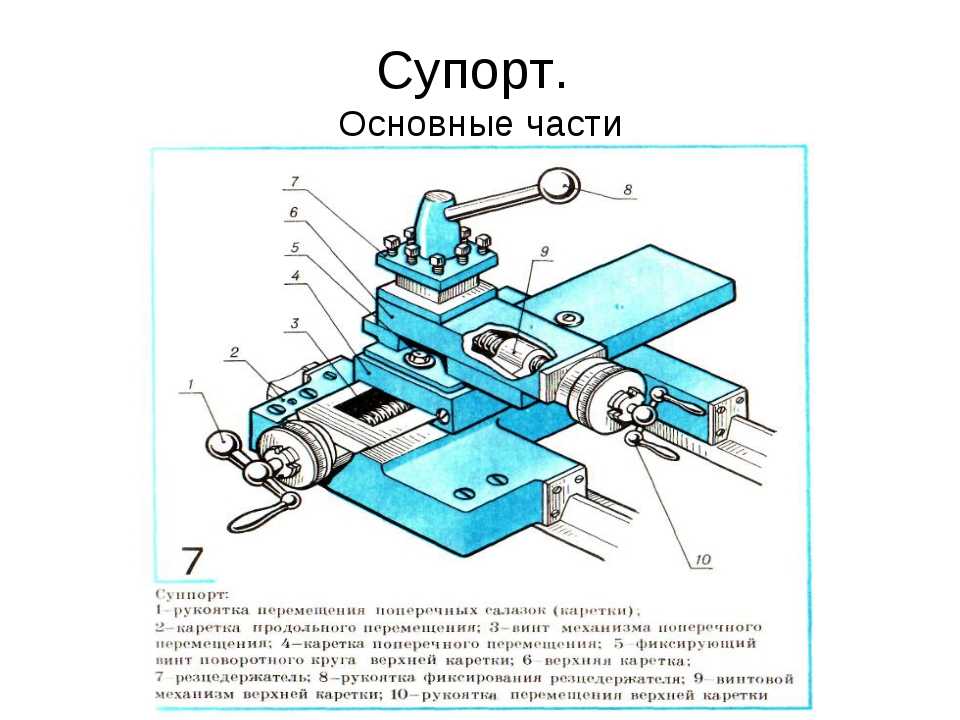

Система крепления инструмента (4) — суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

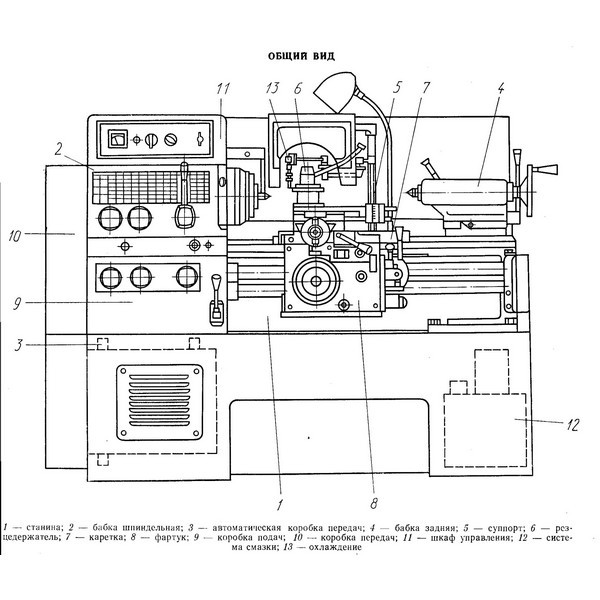

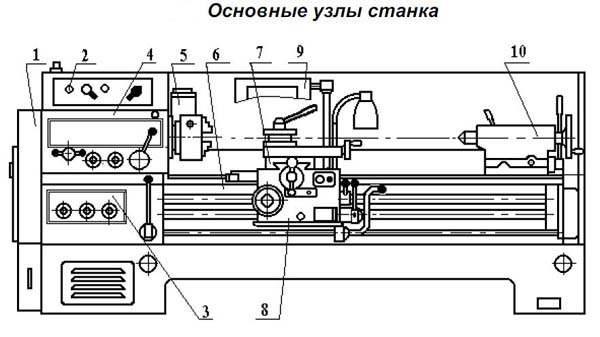

Основные узлы токарного станка

В данной статье мы рассмотрим основные узлы токарного станка автомата и полуавтомата. В целом, каждая технологическая операция обработки резанием должна осуществляться с экономически выгодными режимами резания, обеспечивающими максимальную производительность при заданных точности и шероховатости обрабатываемой поверхности. Параметры режимов резания необходимо выбирать, исходя из конкретных условий обработки.

Регулирование режима резания может быть бесступенчатым и ступенчатым. Бесступенчатое регулирование дает возможность устанавливать любую скорость резания и подач в заданных пределах от минимальной до максимальной величины. В качестве электрического бесступенчатого привода применяют тиристорный привод с электродвигателями постоянного тока. Механическое бесступенчатое регулирование осуществляют с помощью различных вариаторов. Ступенчатое регулирование позволяет устанавливать ограниченные частоты вращения или подач, поэтому регулируемый параметр не всегда может быть оптимальным.

Механическое бесступенчатое регулирование осуществляют с помощью различных вариаторов. Ступенчатое регулирование позволяет устанавливать ограниченные частоты вращения или подач, поэтому регулируемый параметр не всегда может быть оптимальным.

Выпускаемые металлорежущие станки, в том числе токарные автоматы и полуавтоматы, удовлетворяют государственным стандартам (главные параметры станков отвечают нормальным, или размерным, рядам). Под размерными, или нормальными рядами понимают группу однотипных станков. Основные узлы токарных станков и их детали унифицированы, но каждый из этих станков предназначен для обработки деталей определенных размеров. Под унификацией понимают использование в разных станках одинаковых узлов и деталей. Особые преимущества дает унификация однотипных станков, выпускаемых одним производством, в качестве размерной характеристики токарных автоматов и полуавтоматов выбран наибольший диаметр обрабатываемой заготовки или прутка, который составляет в стандартном ряде геометрическую прогрессию со знаменателем φ = 1,26 ÷ 1,58 (рис. 1

1

Рис. 1. Закономерности размерной характеристики токарных автоматов и полуавтоматов

Несмотря на большое разнообразие конструкций токарных автоматов и полуавтоматов, все они имеют общие основные узлы и механизмы (приводы главных движений, станины, столы и др.) и, кроме того, специальные узлы токарного станка и механизмы, отражающие особенности станка: шпиндельные узлы, кулачковые механизмы, суппорты, распределительные и вспомогательные механизмы поворотно фиксирующие механизмы, загрузочно разгрузочные механизмы и др.

Станина токарного станка

Станина – это основная корпусная деталь автомата (полуавтомата), на которой устанавливают все основные узлы токарного станка. Главное требование, предъявляемое к станине, состоит в том, чтобы расположенные на ней узлы в течение длительного периода работы обеспечивали необходимую жесткость и точность.

Вращающиеся детали станков устанавливают на валах или осях.

Вал токарного станка

Вал – это деталь, предназначенная для передачи крутящего момента и для поддержания вращающихся деталей станков. Как правило, при работе вал испытывает изгиб и кручение.

Ось предназначена для поддержания посаженных на нее деталей; она не передает крутящего момента. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Подшипники токарных станков

Подшипники, как один из основных узлов токарного станка, являются опорами валов и вращающихся осей. Они воспринимают нагрузки, приложенные к валу или оси, и передают их на корпус станка. По виду трения подшипники делят на подшипники качения и подшипники скольжения.

Подшипники качения представляют собой узел станка, состоящий из тел качения – шариков или роликов, расположенных между кольцами и удерживаемых на определенном расстоянии друг от друга обоймой, называемой сепаратором.

Подшипники качения – основной вид опор в станках, поэтому они стандартизованы, и их изготовляют в массовом производстве. К числу достоинств подшипников качения следует отнести: малую стоимость; небольшие потери на трение и незначительный нагрев; малый расход смазки. К недостаткам подшипников качения относятся: высокая чувствительность к ударным и вибрационным нагрузкам; сравнительно большие радиальные размеры и шум при больших частотах вращения. Подшипники качения делят на радиальные, упорные, радиально-упорные, сферические с шариками, роликовые с цилиндрическими роликами, двухрядные сферические с бочкообразными роликами, роликовые с игольчатыми роликами, роликовые с коническими роликами и др.

Главным элементом подшипника скольжения является вкладыш, который устанавливают в корпусе подшипника или непосредственно в корпусной детали станка. В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Подшипники скольжения могут быть разъемными и неразъемными.

Шпиндельный узел токарного станка

Часть механизма главного движения представляет собой один из сложных основных узлов токарного станка, называемый шпиндельным блоком и шпиндельной бабкой, так как в нем (в ней) расположен один или несколько шпинделей. Шпиндель автомата или полуавтомата – одна из наиболее ответственных деталей станка. От конструкции шпинделя и его опор зависят точность размеров и форма обрабатываемых деталей, а также шероховатость их поверхностей. Поэтому не случайно говорят, что точность вращения шпинделей станков в значительной степени определяет выходную точность обработки. К шпинделям токарных автоматов и полуавтоматов предъявляют высокие требования по жесткости, виброустойчивости, прочности и износостойкости трущихся поверхностей.

Опоры шпинделей должны обеспечивать:

- точное сохранение положения оси вращения шпинделя;

- минимальное перемещение шпинделя под нагрузкой как в радиальном, так и в осевом направлении;

- легкую, надежную регулировку; отсутствие вибраций во время работы;

- надежную защиту подшипников от попадания в них металлической пыли, грязи, охлаждающей жидкости и т. п.

Конструкции шпиндельных узлов токарных станков автоматов и полуавтоматов усложняются тем, что внутри шпинделя располагаются подающие и зажимные устройства заготовок.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Установка токарного станкаST – NGC

Service Home Как Процедуры Установка токарного станка ST — NGC

Установка токарного станка ST — NGC

— Перейти к разделу —

1. Введение

2. Оборудование для выравнивающих винтов

3. Удалить ингибитор ржавчины

4. Воздушное соединение

5. Электромонтаж

6. Снятие транспортировочных скоб

7. Выравнивание ST-10/10Y/15/15Y (3 шага)

8. Выравнивание ST-20/20Y/25/25Y (3 шага)

9. Выравнивание ST-30/30Y/35/35Y и DS-30Y (3 шага)

10. ST-40/40L/45/45L/50/55 Выравнивание (3 шага)

11. Проверка смазки

12. Работа на машине (20 шагов)

13. График обслуживания токарного станка

Наверх

Введение

2. Оборудование для выравнивающих винтов

3. Удалить ингибитор ржавчины

4. Воздушное соединение

5. Электромонтаж

6. Снятие транспортировочных скоб

7. Выравнивание ST-10/10Y/15/15Y (3 шага)

8. Выравнивание ST-20/20Y/25/25Y (3 шага)

9. Выравнивание ST-30/30Y/35/35Y и DS-30Y (3 шага)

10. ST-40/40L/45/45L/50/55 Выравнивание (3 шага)

11. Проверка смазки

12. Работа на машине (20 шагов)

13. График обслуживания токарного станка

Наверх

Введение

В этой процедуре показано, как установить токарный станок ST.

Необходимые инструменты:

- Уровень прецизионного машиниста, деление 0,0005 дюйма

- T-2181A Двойной нивелирный инструмент с ЧПУ

Выравнивающие винты Крепежные детали

Примечание: Шайбы [1] и гайки [2] устанавливаются при транспортировке и должны быть сохранены для установки и не должны выбрасываться.

Примечание: Ориентация шайбы [3] важна. Коническая часть шайбы должна быть прижата к отливке, см. рисунок.

рисунок.

Удаление ингибитора ржавчины

Для облегчения удаления сначала используйте пластиковый скребок, чтобы удалить большую часть ингибитора ржавчины, а затем используйте WD-40 или другой нейтральный обезжириватель PH, чтобы распылить все крышки и другие неокрашенные поверхности, которые были покрыты ингибитором ржавчины. Дайте ему впитаться в течение нескольких минут, прежде чем снимать его. Затем используйте магазинные полотенца, чтобы удалить его. При густом нанесении ингибитора ржавчины используйте пластиковый скребок для его удаления.

: https://vimeo.com/haasautomation/review/171129636/7c2a5127f9

Важно: Не используйте скотч-брайт или металлические скребки, они могут поцарапать крышки. Кроме того, чтобы избежать загрязнения путевых уплотнений липким остатком. Не перемещайте ни одну из осей, пока не будет удален весь ингибитор ржавчины.

Ингибитор ржавчины – Паспорт безопасности (SDS)

Примечание: Продукт не опасен, растворим в масле и, как правило, может быть утилизирован, однако они утилизируют отработанное масло.

Подключение воздуха

Подсоедините подачу воздуха к смазочной панели.

Примечание: Информацию о требованиях к воздуху см. на наклейке, расположенной на дверце шкафа для смазки.

Электромонтаж

Опасность: РАБОТА С ЭЛЕКТРООБОРУДОВАНИЕМ, НЕОБХОДИМЫМ ДЛЯ ЧПУ, ЯВЛЯЕТСЯ ЧРЕЗВЫЧАЙНО ОПАСНЫМ. ВСЕ ПИТАНИЕ ЧПУ ДОЛЖНО БЫТЬ ОТКЛЮЧЕНО НА БЛОКИРОВКЕ НА ИСТОЧНИКЕ ПЕРЕД ПОДКЛЮЧЕНИЕМ ЛИНЕЙНЫХ ПРОВОДОВ К ЧПУ. ОДНАКО, ЕСЛИ ЭТО НЕ ТАК, ИЛИ ВЫ НЕ ЗНАЕТЕ, КАК ЭТО СДЕЛАТЬ, ПЕРЕД ПРОДОЛЖЕНИЕМ ОБРАЩАЙТЕСЬ К СООТВЕТСТВУЮЩЕМУ ПЕРСОНАЛУ ИЛИ ПОЛУЧИТЕ НЕОБХОДИМУЮ ПОМОЩЬ. ВСЕГДА ПРОВЕРЯЙТЕ ВХОДЯЩИЕ ЛИНИИ С ПОМОЩЬЮ ИЗВЕЩАТЕЛЯ НАПРЯЖЕНИЯ ПЕРЕМЕННОГО ТОКА, ЧТОБЫ УБЕДИТЬСЯ, ЧТОБЫ ЭЛЕКТРОПИТАНИЕ БЫЛО ОТКЛЮЧЕНО.

1

Начальный контрольный осмотр

Опасно: На этом этапе не должно быть электрического соединения с машиной. Электрическая панель должна быть закрыта и закреплена. Когда главный выключатель включен, на электрической панели (включая печатные платы и логические схемы) присутствует ВЫСОКОЕ НАПРЯЖЕНИЕ, а некоторые компоненты работают при высоких температурах. Поэтому будьте предельно осторожны при работе с панелью.

Поэтому будьте предельно осторожны при работе с панелью.

- Установите главный выключатель в правом верхнем углу электрического щита на задней стороне машины в положение ВЫКЛ.

- С помощью отвертки разблокируйте две защелки на двери панели, отоприте шкаф ключом и откройте дверь.

- Уделите достаточно времени проверке всех компонентов и разъемов, связанных с печатными платами. Ищите отсоединенные кабели, ищите любые признаки повреждения и незакрепленные детали в нижней части панели управления. Если есть какие-либо признаки неправильного обращения с машиной, прежде чем продолжить, позвоните на завод.

2

Однофазные машины: Вставьте каждый провод питания в крышку провода. Подсоедините два провода питания к клеммам L1 и L3 в верхней части главного автоматического выключателя.

3-фазные машины: Вставьте каждый провод питания в крышку провода. Подсоедините три провода питания к клеммам L1, L2 и L3 в верхней части главного автоматического выключателя.

Подсоедините отдельную линию заземления к шине заземления слева от клемм.

См. «Главный автоматический выключатель Haas — Спецификации крутящего момента», чтобы узнать, какое значение крутящего момента нужно затянуть на силовых проводах автоматического выключателя.

Примечание: Убедитесь, что провода действительно входят в зажимы клеммной колодки. (Плохое соединение приведет к прерывистой работе машины или другим проблемам, например, к перегрузке сервопривода.) Для проверки просто потяните за провода после того, как винты будут затянуты.

3

После подключения к машине сетевого напряжения убедитесь, что главный автоматический выключатель (в правом верхнем углу задней части шкафа) находится в положении ВЫКЛ. Снимите блокировку / маркировку и включите питание источника. Использование цифрового вольтметра и соответствующих мер безопасности:

Однофазные машины : Измерьте напряжение переменного тока между L1 и L3 на главном автоматическом выключателе. Напряжение переменного тока должно быть в пределах 220-250 вольт.

Напряжение переменного тока должно быть в пределах 220-250 вольт.

Примечание: Ниже или выше этого напряжения могут генерироваться аварийные сигналы низкого/высокого напряжения.

Трехфазные машины: Измерьте напряжение переменного тока между всеми тремя парами фаз на главном автоматическом выключателе. Напряжение переменного тока должно быть в пределах от 195 до 260 вольт (360 и 480 вольт для варианта высокого напряжения).

Примечание: Во многих промышленных зонах распространены сильные колебания напряжения; Минимальное и максимальное напряжение, подаваемое на машину во время ее работы, должно быть известно. Национальный электротехнический кодекс США указывает, что машины должны работать с отклонением от +5% до -5% относительно среднего напряжения питания. Если возникают проблемы с сетевым напряжением или подозревается низкое сетевое напряжение, можно использовать внешний трансформатор. Если вы подозреваете проблемы с напряжением, его следует проверять каждый час или два в течение обычного дня, чтобы убедиться, что оно не колеблется более чем на +5% или -5% от среднего значения.

4

Важно: При включенном главном автоматическом выключателе ВЫКЛ.

Проверьте отводы трансформатора в правом нижнем углу заднего шкафа.

Однофазные машины: Кабель входного напряжения необходимо подключить к разъему, который соответствует среднему напряжению, измеренному на предыдущем шаге.

Трехфазные машины: Кабели входного напряжения с маркировкой 74, 75 и 76 должны быть перемещены к тройной клеммной колодке, которая соответствует среднему напряжению, измеренному на предыдущем шаге.

5

Трансформатор T5 подает напряжение 24 В переменного тока, используемое для питания главного контактора. Существуют две версии этого трансформатора для использования на машинах на 240 и 400 В. Трансформатор 240 В имеет два входных разъема, расположенных примерно в двух дюймах от трансформатора, которые позволяют подключать его к сети 180–220 В или 221–240 В. Пользователи со среднеквадратичным входным напряжением 220–240 В должны использовать разъем с маркировкой 221–240 В, а пользователи с входным питанием 190–220 В должны использовать разъем с маркировкой 180–220 В. Неправильное использование входного разъема приведет либо к перегреву главного контактора, либо к ненадежному включению главного контактора.

Неправильное использование входного разъема приведет либо к перегреву главного контактора, либо к ненадежному включению главного контактора.

Трансформатор T5 на 480 В (опция) имеет три входных разъема, обозначенных как 340–380 В, 381–440 В и 441–480 В. Пользователи с питанием 340–380 В 50 Гц должны использовать разъем 340–380 В, а пользователи с питанием 380–440 В 50 Гц должны использовать разъем 381–440 В.

Важно: Установите главный автоматический выключатель в положение ВКЛ. Проверьте наличие признаков проблем, таких как запах перегревающихся компонентов или дым. При обнаружении таких проблем немедленно установите главный выключатель в положение ВЫКЛ и позвоните на завод, прежде чем продолжить.

После включения питания измерьте напряжение на нижних клеммах главного автоматического выключателя. Оно должно быть таким же, как при измерениях, когда входная мощность подключается к главному выключателю. Если есть какие-либо проблемы, проверьте проводку.

6

Подайте питание на блок управления, нажав выключатель питания на передней панели.

Проверьте показания индикаторов постоянного и переменного напряжения в диагностике. Индикатор напряжения постоянного тока должен показывать от 310 до 360 В. Напряжение сети переменного тока должно быть в пределах 90 и 105 процентов. Если напряжение выходит за эти пределы, отключите питание и повторите шаги 2 и 3. Если напряжение по-прежнему выходит за эти пределы, позвоните на завод.

7

Электропитание должно быть правильно распределено по фазам во избежание повреждения оборудования. Печатная плата блока питания включает в себя схему «фазового обнаружения» с неоновыми индикаторами. Когда горит оранжевый неоновый свет (NE5), фазировка неверна. Если горит зеленый неоновый свет (NE6), фазировка правильная. Если горят оба неоновых индикатора, у вас оборван провод; проверьте соединения. Отрегулируйте фазировку, отключив питание источника, а затем поменяв местами L1 и L2 входящих линий питания на главном автоматическом выключателе.

Опасно: ВСЕ ПИТАНИЕ ЧПУ ДОЛЖНО БЫТЬ ОТКЛЮЧЕНО БЛОКИРОВКОЙ НА ИСТОЧНИКЕ ПЕРЕД НАСТРОЙКОЙ ФАЗИРОВАНИЯ. ВСЕГДА ДВАЖДЫ ПРОВЕРЯЙТЕ ВХОДЯЩИЕ ЛИНИИ С ПОМОЩЬЮ ИЗМЕРИТЕЛЯ НАПРЯЖЕНИЯ ПЕРЕМЕННОГО ТОКА.

ВСЕГДА ДВАЖДЫ ПРОВЕРЯЙТЕ ВХОДЯЩИЕ ЛИНИИ С ПОМОЩЬЮ ИЗМЕРИТЕЛЯ НАПРЯЖЕНИЯ ПЕРЕМЕННОГО ТОКА.

Отключите питание и установите главный автоматический выключатель в положение ВЫКЛ. Закройте дверь, заблокируйте защелки и снова включите питание.

Выньте ключ из шкафа управления и отдайте его начальнику цеха.

8

Активация

Когда станок правильно размещен и подключен к воздушному и электрическому источнику питания, он готов к окончательной установке (удаление транспортировочных блоков, выравнивание, развертка шпинделя и т. д.) и активации программного обеспечения. Это делает сервисный техник HFO. Свяжитесь с местным HFO, чтобы запланировать работу.

Снятие транспортировочных скоб

Для токарных станков ST-10/15

Снимите револьверную головку с литой транспортировочной скобой [1].

Снимите транспортировочный кронштейн панели управления [2].

Снимите транспортировочный болт с буртиком панели управления [3].

Снимите транспортировочный кронштейн двери [4].

Снимите транспортировочные скобы конвейера для стружки [5].

Для токарных станков ST-20/25

Снимите револьверную головку с литого транспортировочного кронштейна [1].

Снимите транспортировочный болт с буртиком панели управления [2].

Снимите транспортировочный кронштейн двери [3].

Снимите транспортировочные скобы конвейера для стружки [4].

Для токарных станков ST-20Y/25Y

Снимите револьверную головку с литого транспортировочного кронштейна [1].

Снимите транспортировочный болт с буртиком панели управления [2].

Снимите транспортировочный кронштейн двери [3].

Снимите транспортировочные скобы конвейера для стружки [4].

Для токарных станков ST-30/35/DS-30Y

Снимите транспортировочный болт с буртиком панели управления [1].

Снимите транспортировочный кронштейн револьверной головки со шпинделем [2].

Снимите транспортировочный кронштейн оси Y [3].

Снимите транспортировочный кронштейн двери [4].

Снимите транспортировочную скобу второго шпинделя [5]. См. раздел DS «Снятие транспортировочного кронштейна» AD0065

. Снимите транспортировочные кронштейны конвейера для стружки [6].

Для токарных станков ST-40/40L/45/45L/50/55

Снимите транспортировочные скобы дверцы. Для ST-40/45 имеется один кронштейн. Для ST-40L/45L/50/55 есть два кронштейна [1,2].

Снимите транспортировочный кронштейн револьверной головки со шпинделем [3].

Снимите транспортировочные скобы конвейера для стружки [4].

Для ST-40/40L/45L/50/55 необходимо установить подвеску на машину.

Руководство по установке подвески см.:

ST-40/45/50/55 – Подвеска – Установка

ST-10/10Y/15/15Y Нивелирование

1

Возврат в ноль по каждой оси по одному или нажмите [POWER UP] . Пройдите процесс выравнивания.

Повторите эти шаги для достижения правильного уровня машины.

2

Установите высоту станка с помощью четырех угловых регулировочных винтов на 3,0 дюйма над полом. Поверните каждый винт, чтобы они имели одинаковое натяжение. шпиндель в исходное положение

Установите инструмент T-2181A на револьверную головку так, чтобы она была параллельна земле

Переместите револьверную головку к центру оси X, затем переместите револьверную головку к шпинделю по оси Z, насколько это возможно

Посмотрите на меньший уровень, параллельный оси Z, и поднимите или опустите винт 4, чтобы центрировать пузырек.

3

Теперь посмотрите на больший уровень, параллельный поверхности револьверной головки, и поднимите или опустите винт 1, чтобы центрировать пузырек.

Для проверки скручивания станка переместите револьверную головку по оси Z обратно в исходное положение.

Используя больший уровень, поднимите или опустите винт 2, чтобы отцентрировать пузырек, и подождите 10 секунд, пока пузырек не осядет.

Переместите револьверную головку как можно дальше к шпинделю и поднимите или опустите винт 1, чтобы центрировать пузырек. Продолжайте перемещать револьверную головку из исходного положения к шпинделю и регулировать винты 1 и 2 до тех пор, пока не будет устранен завихрение.

Затяните стопорные гайки, не поднимая и не опуская винты.

Убедитесь, что машина выровнена, перемещая револьверную головку вдоль оси Z и проверяя на скручивание, и продолжайте регулировку до уровня.

ST-20/20Y/25/25Y Выравнивание

1

Возврат в ноль по каждой оси по одному или нажмите [POWER UP] . Пройдите процесс выравнивания. Повторите эти шаги для достижения правильного уровня машины.

Примечание: Если ваш станок оснащен револьверной головкой BMT, установите держатель инструмента BMT65OD-1[1] в гнездо 1. Соберите T-2181A[2] так, чтобы уровень был параллелен полу. В зависимости от угла клина станка имеется три прорези. Используйте держатель инструмента, чтобы зажать уровень, или используйте домкратные винты, чтобы зафиксировать уровень в держателе инструмента.

2

Установите высоту машины с помощью четырех угловых выравнивающих винтов на 3,0 дюйма над полом. Поверните каждый винт так, чтобы они имели одинаковое натяжение.0005

Переместите заднюю бабку или второй шпиндель в исходное положение.

Установите инструмент T-2181A на башню так, чтобы она была параллельна земле.

Переместите револьверную головку к центру оси X, затем переместите револьверную головку к шпинделю по оси Z, насколько это возможно.

Посмотрите на меньший уровень, параллельный оси Z, и поднимите или опустите винт 5, чтобы центрировать пузырек.

3

Теперь посмотрите на больший уровень, параллельный поверхности револьверной головки, и поднимите или опустите винт 1, чтобы центрировать пузырек.

Для проверки скручивания станка переместите револьверную головку по оси Z обратно в исходное положение.

Используя больший уровень, поднимите или опустите винт 2, чтобы отцентрировать пузырек, и подождите 10 секунд, пока пузырек не осядет. .

.

Переместите револьверную головку как можно дальше к шпинделю и поднимите или опустите винт 1, чтобы центрировать пузырек. Продолжайте перемещать револьверную головку из исходного положения к шпинделю и регулировочному винту 1 и 2 до тех пор, пока вращение не будет устранено.

Вручную опустите винт 4 на подушку и с помощью гаечного ключа затяните только на 10°.

Не затягивайте больше, так как вы измените уровень машины.

Затяните стопорные гайки, не поднимая и не опуская винты.

Убедитесь, что машина выровнена, перемещая револьверную головку вдоль оси Z и проверяя на скручивание, и продолжайте регулировку до уровня.

Выравнивание ST-30/30Y/35/35Y и DS-30Y

1

Возврат в ноль по каждой оси по одному или нажмите [POWER UP] . Пройдите процесс выравнивания. Повторите эти шаги для достижения правильного уровня машины.

Примечание: Если ваш станок оснащен револьверной головкой BMT, установите держатель инструмента BMT65OD-1[1] в гнездо 1. Соберите T-2181A[2] так, чтобы уровень был параллелен полу. В зависимости от угла клина станка имеется три прорези. Используйте держатель инструмента, чтобы зажать уровень, или используйте домкратные винты, чтобы зафиксировать уровень в держателе инструмента.

Соберите T-2181A[2] так, чтобы уровень был параллелен полу. В зависимости от угла клина станка имеется три прорези. Используйте держатель инструмента, чтобы зажать уровень, или используйте домкратные винты, чтобы зафиксировать уровень в держателе инструмента.

2

Установите высоту машины с помощью четырех угловых регулировочных винтов на 3,0 дюйма над полом. Поверните каждый винт, чтобы они имели одинаковое усилие.

Поднимите винты 2, 3 и 5 так, чтобы они не касались колодок.

Переместите заднюю бабку или второй шпиндель в исходное положение.

Установите инструмент T-2181A на револьверную головку так, чтобы он был параллелен земле.

Переместите револьверную головку к центру оси X, затем переместите револьверную головку к шпинделю по оси Z, насколько это возможно.

Посмотрите на меньший уровень, параллельный оси Z, и поднимите или опустите винт 6, чтобы центрировать пузырек.

3

Теперь посмотрите на больший уровень, параллельный поверхности револьверной головки, и поднимите или опустите винт 1, чтобы центрировать пузырек.

Для проверки скручивания станка переместите револьверную головку по оси Z обратно в исходное положение.

Используя больший уровень, поднимите или опустите винт 3, чтобы отцентрировать пузырек, и подождите 10 секунд, пока пузырек не осядет. .

Переместите револьверную головку как можно дальше к шпинделю и поднимите или опустите винт 1, чтобы центрировать пузырек. Продолжайте перемещать револьверную головку из исходного положения к шпинделю и регулировочному винту 1 и 3 до тех пор, пока не будет устранено закручивание.

Вручную опустите винты 2 и 5 на колодки и с помощью гаечного ключа затяните только на 10°.

Не затягивайте больше, так как вы измените уровень машины.

Затяните стопорные гайки, не поднимая и не опуская винты.

Убедитесь, что машина выровнена, перемещая револьверную головку вдоль оси Z и проверяя на скручивание, и продолжайте регулировку до уровня.

ST-40/40L/45/45L/50/55 Выравнивание

1

Возврат в ноль по каждой оси по одному или нажмите [POWER UP] . Пройдите процесс выравнивания.

Пройдите процесс выравнивания.

Повторите эти шаги для достижения правильного уровня машины.

2

Установите высоту машины с помощью четырех угловых регулировочных винтов на 3,0 дюйма над полом. Поверните каждый винт, чтобы они имели одинаковое натяжение.

Поднимите винты 2, 3, 4, 6 и 7 так, чтобы они

Переместите заднюю бабку или второй шпиндель в исходное положение

Установите инструмент T-2181A на револьверную головку так, чтобы она была параллельна земле

Переместите револьверную головку к центру оси X, затем переместите револьверную головку в направлении шпинделя по Z- ось как можно дальше

Посмотрите на меньший уровень, параллельный оси Z, и поднимите или опустите винт 8, чтобы центрировать пузырек.

3

Теперь посмотрите на больший уровень, параллельный поверхности револьверной головки, и поднимите или опустите винт 1, чтобы центрировать пузырек.

Для проверки скручивания станка переместите револьверную головку по оси Z обратно в исходное положение.

Используя больший уровень, поднимите или опустите винт 4, чтобы отцентрировать пузырек, и подождите 10 секунд, пока пузырек не осядет. .

Переместите револьверную головку как можно дальше к шпинделю и поднимите или опустите винт 1, чтобы центрировать пузырек. Продолжайте перемещать револьверную головку из исходного положения к шпинделю и регулировочному винту 1 и 4 до тех пор, пока не будет устранено закручивание.

Вручную опустите винты 2, 3, 6 и 7 на колодки и с помощью гаечного ключа затяните только на 10°.

Не затягивайте дальше, так как вы измените уровень машины.

Затяните стопорные гайки, не поднимая и не опуская винты.

Убедитесь, что машина выровнена, перемещая револьверную головку вдоль оси Z и проверяя на скручивание, и продолжайте регулировку до уровня.

Проверка смазки

1

Запустите программу обкатки шпинделя.

Осмотрите смотровое стекло, убедитесь, что через смотровое стекло падает правильное количество капель.

Осмотрите фитинги [1,2] в верхней части бака масляного насоса.

Масло скапливается в верхней части бака масляного насоса [3] позади или перед кронштейном смотрового стекла, под негерметичным фитингом.

Затяните все протекающие фитинги.

2

Перейдите на вкладку Обслуживание .

Нажмите [F2] , чтобы запустить цикл проверки смазки оси.

Осмотрите манометр системы консистентной смазки. Убедитесь, что он держит давление.

Работа машины

1

Проверка работы охлаждающей жидкости

- Подсоедините насос охлаждающей жидкости и насос HPC

- Запустите охлаждающую жидкость, нажав [COOLANT] на подвесном пульте управления

2

Проверка работы СОЖ под высоким давлением (HPC)

- В [MDI] команда: M88; G04 P10.; М89;

- Убедитесь, что двигатель насоса HPC включается.

- Проверьте наличие утечек в коллекторе охлаждающей жидкости и фитингах шлангов.

3

Установка дополнительного фильтра охлаждающей жидкости

- Если ваша машина оснащена дополнительным фильтром охлаждающей жидкости, выполните процедуру установки

Руководство по установке дополнительного фильтра охлаждающей жидкости см. по адресу:

Установка дополнительного фильтра охлаждающей жидкости

4

Калибровка заправки охлаждающей жидкостью

- Если ваша машина оснащена опцией заправки охлаждающей жидкостью, выполните процедуру калибровки.

Руководство по установке и выполнению процедуры калибровки пополнения охлаждающей жидкости см. по адресу:

Калибровка заправки охлаждающей жидкостью

5

Установка маслоотделителя

- Если ваша машина оснащена опцией маслоотделителя, выполните процедуру установки

Руководство по установке маслоотделителя см. по адресу:

Установка нефтесборщика

6

Установка охладителя шкафа

- Если ваша машина оснащена охладителем шкафа, выполните процедуру установки

Руководство по установке шкафного охладителя см. по адресу:

по адресу:

Установка охладителя шкафа

7

Вытяжная установка корпуса

- Если ваша машина оснащена опцией выхлопа корпуса, выполните процедуру установки

Руководство по выполнению процедуры установки выхлопной трубы корпуса см. по адресу:

Вытяжная установка корпуса

8

Установка магнитного прожектора 24 В

Руководство по установке магнитного прожектора см.:

Установка магнитного фонаря на токарный станок 24 В

9

Установка конвейера для стружки

- Если ваша машина включает опцию конвейера для стружки, выполните процедуру установки

Руководство по установке конвейера для стружки см.:

Установка конвейера для стружки

10

Проверка конвейера для стружки

- Проверка конвейера для стружки нажатием кнопок [CHIP FWD] , [CHIP STOP] и RE0004 кнопки на пульте управления

11

Цветная установка дистанционной рукоятки толчковой подачи

- Если ваша машина оснащена опцией цветной дистанционной рукоятки толчковой подачи, выполните процедуру установки

Руководство по выполнению процедуры установки Remote Jog Handle Color см. :

:

Установка RJH-C

12

Установка сенсорной рукоятки удаленного толчка

- Если ваша машина оснащена опцией сенсорной рукоятки удаленного толчка, выполните процедуру установки

Руководство по выполнению процедуры установки Remote Jog Handle Touch см. по адресу:

Установка РДЖХ-Т

13

Проверка блокировок дверей

- Перейти к MDI. Введите S500 M3; Нажмите [ВВОД] . Убедитесь, что аппарат не находится в режиме настройки. Проверьте ключевой переключатель на боковой части подвески.

- При открытой дверце нажмите [СТАРТ ЦИКЛА] . Машина должна сказать закрыть дверь и нажать [НАЧАЛО ЦИКЛА] .

- При закрытой двери нажмите [СТАРТ ЦИКЛА] . Блокировочный штифт должен выдвинуться, и шпиндель начнет вращаться.

- Пока замки открыты, попытайтесь открыть двери.

- Шпиндель не должен переставать вращаться, но если шпиндель останавливается, требуется повторная регулировка.

14

Испытание автоматической воздушной струи (AJB)

Откройте клапан первичного воздуха. Это обеспечивает подачу воздуха в машину.

Проверка AJB:

- M12: Воздушная струя главного шпинделя ВКЛ.

- M13: Воздушная струя главного шпинделя ВЫКЛ.

Станки DS:

- M112: Воздушно-струйная очистка вторичного шпинделя ВКЛ.

- M113: Воздушная струя вторичного шпинделя ВЫКЛ.

Для получения дополнительной информации об этих M-кодах см. Руководство оператора токарного станка ниже.

Руководство оператора токарного станка

15

Проверка опции автоматической двери

- Включите автоматическую дверь с помощью кнопки автоматической двери на боковой панели подвесного пульта.

- Если машина подает сигнал тревоги, не закрывается должным образом или закрывается с трудом, проверьте правильность включения выключателя блокировки двери как вручную, так и на мониторе.

- При неправильном расположении отрегулируйте переключатель блокировки двери внутрь или наружу, чтобы обеспечить правильное зацепление ключа переключателя.

16

Проверка функций безопасности

- Проверка переключателя блокировки памяти, убедившись, что в заблокированном положении невозможно внести изменения в настройки или программы[1].

- Проверьте переключатель режима запуска/настройки, убедившись, что в разблокированном положении функции машины могут выполняться в режиме настройки[2].

- Убедитесь, что блокировка и активатор установлены, а кабель проложен правильно.

- Убедитесь, что на каждом боковом окне установлена защелка окна (или двери T/S).

- Убедитесь, что защелка фиксирует окно или дверь в верхнем положении.

- Убедитесь, что оконный или дверной замок установлен на каждом боковом окне.

- Убедитесь, что замки окна или двери закрыты в нижнем положении.

- Убедитесь, что все дверные замки токарного станка функционируют так же, как указанные выше окна и двери.

17

Калибровка автоматического устройства предварительной настройки инструмента (ATP)

- Если на вашем станке имеется опция ATP, выполните процедуру калибровки

Руководство по выполнению процедуры калибровки ATP см. по адресу:

Калибровка АТФ

18

Установка и калибровка WIPS-L

- Если на вашем компьютере есть опция WIPS-L, установите и выполните процедуру калибровки

Руководство по установке и выполнению процедуры калибровки WIPS-L см. по адресу:

Установка WIPS-L

Калибровка WIPS-L

19

Сборник тестовых деталей (PCAT)

Если ваша машина оснащена опцией PCAT, выполните процедуру тестирования.

- Открыть окно ТЕКУЩИЕ КОМАНДЫ на панели управления

- Используйте клавиши со стрелками для перехода к устройствам и ловушке деталей

- Открыть дверь

- Используйте F2, чтобы выдвинуть и убрать ловушку деталей

- Убедитесь, что PCAT выдвигается и возвращается, когда дверь открыта

- Следующая проверка PCAT выдвигается и возвращается, когда дверь закрыта

- Убедитесь, что дверца корпуса PCAT полностью открывается с помощью PCAT .

ПРИМЕЧАНИЕ: Если PCAT ударится о дверь при возвращении, уведомите Haas

20

Установка камеры Wi-Fi

- Если на вашем компьютере есть опция камеры Wi-Fi, выполните процедуру установки

Инструкции по установке камеры Wi-Fi см. по адресу:

Установка Wi-Fi камеры

График технического обслуживания токарных станков

Обеспечьте максимальную производительность своих станков Haas, избегая незапланированных простоев. Программа технического обслуживания позволяет вам управлять своим графиком, а не получать несвоевременные сюрпризы. По ссылке ниже указаны рекомендуемые интервалы технического обслуживания.

График обслуживания токарного станка

Файлы cookie

Для правильной работы этого сайта мы иногда размещаем на вашем устройстве небольшие файлы данных, называемые куки. Большинство крупных веб-сайтов также делают это.

Что такое файлы cookie?

Файл cookie — это небольшой текстовый файл, который веб-сайт сохраняет на вашем компьютере или мобильном устройстве, когда вы посещаете сайт. Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.

Это позволяет веб-сайту запоминать ваши действия и предпочтения (например, логин, язык, размер шрифта и другие параметры отображения) в течение определенного периода времени, поэтому вам не нужно повторно вводить их каждый раз, когда вы возвращаетесь на сайт или переходить с одной страницы на другую.

Посмотреть уведомление о конфиденциальности и файлах cookie

Патент США на сборку задней бабки деревообрабатывающего токарного станка Патент (Патент № 4,995,434, выдан 26 февраля 1991 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

для сверления глубоких отверстий в удлиненных заготовках.

2. Современный уровень техники

Растачивание отверстий большого диаметра в тонких деревянных заготовках с высокой степенью прямолинейности и контроля направления долгое время считалось очень сложной задачей. Как правило, такие длинные маленькие отверстия используются в некритичных по размеру громоздких объектах, где кривизна и неустойчивое направление не вызывают возражений. Для изделий, обработанных на токарном станке, заготовка обычно захватывается консольно с ее головного конца патроном, установленным в передней бабке токарного станка.

Для изделий, обработанных на токарном станке, заготовка обычно захватывается консольно с ее головного конца патроном, установленным в передней бабке токарного станка.

Сверло подходящего размера, также консольное, устанавливается в патрон, закрепленный на скользящем валу, закрепленном на задней бабке токарного станка. Вал подталкивают к передней бабке, вдавливая режущий конец долота в выступающий конец заготовки. Поскольку и заготовка, и сверло захватываются только с одного конца, они оба могут отклоняться во время операции сверления. Расположение сверла и заготовки можно было поменять местами, при этом последняя прижималась к первой при вращении. Однако существуют те же недостатки. Эти методы хорошо работают для отверстий шпинделя катушки, отверстий оси колеса и других коротких отверстий, но неудовлетворительны для длинных тонких отверстий, требующих длинных тонких сверл, особенно когда заготовки имеют одинаковые пропорции, как это часто бывает. Гибкость как шпинделей заготовки, так и бит, всегда усугубляемая отклонением последних из-за различий в направлении волокон и твердости древесины, в совокупности обычно препятствует сверлению достаточно прямых, точно направленных, небольших глубоких отверстий. Примеры включают в себя глубокие отверстия небольшого диаметра, необходимые в точеных корпусах пишущих ручек, вертикальных фонарных столбах и т.п.

Примеры включают в себя глубокие отверстия небольшого диаметра, необходимые в точеных корпусах пишущих ручек, вертикальных фонарных столбах и т.п.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание вышеизложенное, в настоящем изобретении недостатки и недостатки известных устройств и способов центрового растачивания длинных тонких деревянных заготовок устранены или существенно смягчены. Изобретение включает узел задней бабки токарного станка и способ его использования совместно с токарным станком по дереву. Задняя бабка приспособлена для зажима заднего конца удлиненной деревянной заготовки, ее головной конец зажимается аналогично передней бабке токарного станка. Патрон с хвостовиком установлен на задней бабке с возможностью вращения на выборочной высоте над станиной станка. Задняя бабка выборочно позиционируется на направляющих, чтобы ось вращения ее патрона совпадала с осью вращения патрона передней бабки. Направляющее отверстие сверла проходит в осевом направлении через патрон задней бабки, размер которого обеспечивает плотную скользящую посадку с хвостовиком долота. Таким образом, шпиндель заготовки поддерживается как на хвостовом, так и на головном концах и выравнивается в осевом направлении с направляющим отверстием долота. При сверлении режущий конец долота направляется отверстием в хвостовую часть шпинделя. Прогиб шпинделя практически исключен. В каждый момент бурения не поддерживается только необходимая длина бурового долота, что снижает его эффективную гибкость. Сочетание этих факторов облегчает бурение более глубоких отверстий меньшего диаметра с повышенной точностью.

Таким образом, шпиндель заготовки поддерживается как на хвостовом, так и на головном концах и выравнивается в осевом направлении с направляющим отверстием долота. При сверлении режущий конец долота направляется отверстием в хвостовую часть шпинделя. Прогиб шпинделя практически исключен. В каждый момент бурения не поддерживается только необходимая длина бурового долота, что снижает его эффективную гибкость. Сочетание этих факторов облегчает бурение более глубоких отверстий меньшего диаметра с повышенной точностью.

Таким образом, основной целью изобретения является создание узла задней бабки токарного станка по дереву, который способен выполнять небольшие глубокие отверстия с большей точностью, чем это было возможно до сих пор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах, которые представляют наилучший вариант, рассматриваемый в настоящее время для осуществления изобретения,

Фиг. 1 – вид в аксонометрии задней бабки токарного станка, установленной на станине токарно-винторезного станка с деревянной шпиндельной заготовкой в уменьшенном масштабе,

РИС. 2 – вид сбоку фрагментов задней бабки, заготовки и токарного станка по фиг. 1, снятое по линии 2-2, частично вырезанное, нарисованное практически в полном масштабе, и

2 – вид сбоку фрагментов задней бабки, заготовки и токарного станка по фиг. 1, снятое по линии 2-2, частично вырезанное, нарисованное практически в полном масштабе, и

ФИГ. 3 вид сбоку фрагмента задней бабки по фиг. 1, по линии 3-3, проведенной в масштабе фиг. На фиг. 1, установленный на направляющих 11 токарного станка 12 по дереву. Заготовка 13 шпинделя по дереву показана в положении для центрового сверления и внешней контурной обработки.

Задняя бабка в сборе 10 содержит базовый элемент 14, который закреплен на направляющих 11 токарного станка 12. Фиксирующая ручка и узел винта 15 взаимодействуют с стопорной пластиной 16, которая входит в зацепление с нижней частью выступов 17 направляющих 11. (РИС. 3) A распорка зазора и установочная пластина 18, прикрепленная к основанию 14 парой винтов 19, входит в зазор направляющей 20, при этом одна сторона 21 прилегает к краю одной из направляющих 11 для обеспечения надлежащего выравнивания задней бабки 10. Пара цилиндрических стержней 22 установлены в вертикальных отверстиях 23 через опорную плиту 14 и удерживаются установочными винтами 24, воздействующими на обработанную плоскую поверхность на каждом стержне. Узел 25 подшипникового блока задней бабки имеет пару параллельных вертикальных отверстий 26, принимающих вертикальные стержни 22. Верхние установочные винты 27 крепят подшипниковый блок 25 к стержням 22 в выбранном вертикальном положении.

Узел 25 подшипникового блока задней бабки имеет пару параллельных вертикальных отверстий 26, принимающих вертикальные стержни 22. Верхние установочные винты 27 крепят подшипниковый блок 25 к стержням 22 в выбранном вертикальном положении.

Между вертикальными стержнями 22 в подшипниковом блоке 25 установлен двухрядный шарикоподшипниковый узел 28, запрессованный в отверстие 29 до упора 30. Узел привода патрона задней бабки 31 состоит из увеличенной головки 32 и удлиненного хвостовика 33. Наружный диаметр хвостовика 33 имеет размеры, обеспечивающие плотную скользящую посадку с центральным отверстием 34 подшипника 28. В отверстие 35 головки 32 центра 31 приводного квадрата запрессована вставка 36 с открывающейся наружу четырехсторонней пирамидальной полостью 37. Концы квадрата шпиндельные заготовки различных размеров размещаются сужающейся полостью 37. Аналогичный приводной центр шпинделя 38, установленный в привод передней бабки токарного станка, аналогичным образом захватывает головные концы шпиндельных заготовок.

Продольное отверстие 39 выполнено в осевом направлении через хвостовик 33 и головку 32 квадратного приводного центра 31 и соединяется с вершиной пирамидальной полости 37. Размер отверстия 39 обеспечивает малый зазор скольжения с буровым долотом 40 с большим отношением длины к диаметру. На конце хвостовика долота 40 может быть предусмотрена ручка 41, которая служит в качестве рукоятки.

При работе задней бабки 10 режущий конец 42 сверла 40 прижимается к задней части шпинделя 13, при этом шпиндель, приводной центр передней бабки и приводной центр задней бабки вращаются под действием силы, подаваемой через узел передней бабки 43 токарного станка. Точное выравнивание привода передней бабки, шпинделя и задней бабки необходимы для точного растачивания глубокого центрального отверстия.

Перед установкой узла задней бабки 10 передняя бабка токарного станка 43 и задняя бабка станка (не показана) регулируются при необходимости с помощью обычных процедур для точной центровки. Задняя бабка токарного станка затем перемещается к заднему концу станины 44 токарного станка. Узел передней бабки 10 затем может быть установлен свободно зажатым и собранным на направляющих 11. Сверло 40 (без рукоятки 41) вставляется через отверстие 39 так, чтобы оно выступало из оба его конца. Задняя бабка 10 перемещается по направляющим до тех пор, пока один конец долота 40 не окажется в непосредственной близости от центра выступа передней бабки токарного станка (не показано). Задняя бабка токарного станка перемещается до тех пор, пока ее центр прямозубой части не окажется очень близко к другому концу долота 40. При необходимости выполняются вертикальные, поперечные и угловые регулировки для выравнивания долота 40 как с центром прямозубости передней бабки 43 токарного станка, так и с движущимся центром задней бабки токарного станка. Регулировки включают вертикальное позиционирование подшипникового узла 25 на вертикальных стержнях 22, закрепляемых затяжкой установочных винтов 27, и поперечное и вращательное позиционирование основания 14 на направляющих 11.

Задняя бабка токарного станка затем перемещается к заднему концу станины 44 токарного станка. Узел передней бабки 10 затем может быть установлен свободно зажатым и собранным на направляющих 11. Сверло 40 (без рукоятки 41) вставляется через отверстие 39 так, чтобы оно выступало из оба его конца. Задняя бабка 10 перемещается по направляющим до тех пор, пока один конец долота 40 не окажется в непосредственной близости от центра выступа передней бабки токарного станка (не показано). Задняя бабка токарного станка перемещается до тех пор, пока ее центр прямозубой части не окажется очень близко к другому концу долота 40. При необходимости выполняются вертикальные, поперечные и угловые регулировки для выравнивания долота 40 как с центром прямозубости передней бабки 43 токарного станка, так и с движущимся центром задней бабки токарного станка. Регулировки включают вертикальное позиционирование подшипникового узла 25 на вертикальных стержнях 22, закрепляемых затяжкой установочных винтов 27, и поперечное и вращательное позиционирование основания 14 на направляющих 11. Затем щелевая распорная пластина 18 плотно крепится к основанию 14 с помощью винтов 19., одним из краев 21 к внутреннему краю 45 одной из направляющих 11. Эта процедура обеспечивает правильное вращение и поперечную ориентацию задней бабки 10, где бы она ни располагалась вдоль станины 44 для обеспечения возможности установки шпинделя 13 заготовки между центрами квадратных направляющих. 31 и 38. Затем можно затянуть стопорный узел 15, в результате чего стопорная пластина 16 захватит нижние поверхности направляющих 11. затем сверло 40 может быть вставлено через отверстие 39.и постепенно вдавливается в хвостовую часть вращающегося шпинделя 13. Поскольку канавки сверла выступают на хвостовике лишь на короткое расстояние (для максимальной жесткости сверла), сверло необходимо часто извлекать, чтобы очистить отверстие от древесной пыли и стружки. На прямолинейность полученного отверстия по-прежнему влияет состояние волокон древесины и навыки оператора. Однако прочная опора заготовки на обоих концах значительно повышает точность сверления, равно как и направление долота 40 отверстием 39.

Затем щелевая распорная пластина 18 плотно крепится к основанию 14 с помощью винтов 19., одним из краев 21 к внутреннему краю 45 одной из направляющих 11. Эта процедура обеспечивает правильное вращение и поперечную ориентацию задней бабки 10, где бы она ни располагалась вдоль станины 44 для обеспечения возможности установки шпинделя 13 заготовки между центрами квадратных направляющих. 31 и 38. Затем можно затянуть стопорный узел 15, в результате чего стопорная пластина 16 захватит нижние поверхности направляющих 11. затем сверло 40 может быть вставлено через отверстие 39.и постепенно вдавливается в хвостовую часть вращающегося шпинделя 13. Поскольку канавки сверла выступают на хвостовике лишь на короткое расстояние (для максимальной жесткости сверла), сверло необходимо часто извлекать, чтобы очистить отверстие от древесной пыли и стружки. На прямолинейность полученного отверстия по-прежнему влияет состояние волокон древесины и навыки оператора. Однако прочная опора заготовки на обоих концах значительно повышает точность сверления, равно как и направление долота 40 отверстием 39. и точное выравнивание биты и шпинделя. Также очень выгодным является сокращение средней длины бурового долота 40 без опоры во время бурения. В каждой точке во время бурения только необходимая часть выходит без опоры за пределы направляющего отверстия 39. Это снижает среднюю гибкость рабочей части долота с сопутствующим уменьшением прогиба хвостовика. Конечным результатом этих факторов является значительное повышение точности по сравнению с существующими методами глубокого сверления отверстий в деревянных заготовках.

и точное выравнивание биты и шпинделя. Также очень выгодным является сокращение средней длины бурового долота 40 без опоры во время бурения. В каждой точке во время бурения только необходимая часть выходит без опоры за пределы направляющего отверстия 39. Это снижает среднюю гибкость рабочей части долота с сопутствующим уменьшением прогиба хвостовика. Конечным результатом этих факторов является значительное повышение точности по сравнению с существующими методами глубокого сверления отверстий в деревянных заготовках.

Изобретение может быть реализовано в других конкретных формах и на других этапах, не отступая от его сущности или основных характеристик. Таким образом, настоящие варианты осуществления и способ во всех отношениях следует рассматривать как иллюстративные, а не ограничивающие, при этом объем изобретения указан в прилагаемой формуле изобретения, а не в предшествующем описании, и все изменения, которые подпадают под значение и диапазон эквивалентности таким образом, пункты формулы изобретения должны быть включены в него.