Основные узлы токарного станка

В данной статье мы рассмотрим основные узлы токарного станка автомата и полуавтомата. В целом, каждая технологическая операция обработки резанием должна осуществляться с экономически выгодными режимами резания, обеспечивающими максимальную производительность при заданных точности и шероховатости обрабатываемой поверхности. Параметры режимов резания необходимо выбирать, исходя из конкретных условий обработки.

Регулирование режима резания может быть бесступенчатым и ступенчатым. Бесступенчатое регулирование дает возможность устанавливать любую скорость резания и подач в заданных пределах от минимальной до максимальной величины. В качестве электрического бесступенчатого привода применяют тиристорный привод с электродвигателями постоянного тока. Механическое бесступенчатое регулирование осуществляют с помощью различных вариаторов. Ступенчатое регулирование позволяет устанавливать ограниченные частоты вращения или подач, поэтому регулируемый параметр не всегда может быть оптимальным.

Выпускаемые металлорежущие станки, в том числе токарные автоматы и полуавтоматы, удовлетворяют государственным стандартам (главные параметры станков отвечают нормальным, или размерным, рядам). Под размерными, или нормальными рядами понимают группу однотипных станков. Основные узлы токарных станков и их детали унифицированы, но каждый из этих станков предназначен для обработки деталей определенных размеров. Под унификацией понимают использование в разных станках одинаковых узлов и деталей. Особые преимущества дает унификация однотипных станков, выпускаемых одним производством, в качестве размерной характеристики токарных автоматов и полуавтоматов выбран наибольший диаметр обрабатываемой заготовки или прутка, который составляет в стандартном ряде геометрическую прогрессию со знаменателем φ = 1,26 ÷ 1,58 (рис. 1).

Рис. 1. Закономерности размерной характеристики токарных автоматов и полуавтоматов

Несмотря на большое разнообразие конструкций токарных автоматов и полуавтоматов, все они имеют общие основные узлы и механизмы (приводы главных движений, станины, столы и др. ) и, кроме того, специальные узлы токарного станка и механизмы, отражающие особенности станка: шпиндельные узлы, кулачковые механизмы, суппорты, распределительные и вспомогательные механизмы поворотно фиксирующие механизмы, загрузочно разгрузочные механизмы и др.

) и, кроме того, специальные узлы токарного станка и механизмы, отражающие особенности станка: шпиндельные узлы, кулачковые механизмы, суппорты, распределительные и вспомогательные механизмы поворотно фиксирующие механизмы, загрузочно разгрузочные механизмы и др.

Станина токарного станка

Станина – это основная корпусная деталь автомата (полуавтомата), на которой устанавливают все основные узлы токарного станка. Главное требование, предъявляемое к станине, состоит в том, чтобы расположенные на ней узлы в течение длительного периода работы обеспечивали необходимую жесткость и точность.

Вращающиеся детали станков устанавливают на валах или осях.

Вал токарного станка

Вал – это деталь, предназначенная для передачи крутящего момента и для поддержания вращающихся деталей станков. Как правило, при работе вал испытывает изгиб и кручение.

Ось предназначена для поддержания посаженных на нее деталей; она не передает крутящего момента. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями.

Подшипники токарных станков

Подшипники, как один из основных узлов токарного станка, являются опорами валов и вращающихся осей. Они воспринимают нагрузки, приложенные к валу или оси, и передают их на корпус станка. По виду трения подшипники делят на подшипники качения и подшипники скольжения.

Подшипники качения представляют собой узел станка, состоящий из тел качения – шариков или роликов, расположенных между кольцами и удерживаемых на определенном расстоянии друг от друга обоймой, называемой сепаратором.

Подшипники качения – основной вид опор в станках, поэтому они стандартизованы, и их изготовляют в массовом производстве. К числу достоинств подшипников качения следует отнести: малую стоимость; небольшие потери на трение и незначительный нагрев; малый расход смазки. К недостаткам подшипников качения относятся: высокая чувствительность к ударным и вибрационным нагрузкам; сравнительно большие радиальные размеры и шум при больших частотах вращения. Подшипники качения делят на радиальные, упорные, радиально-упорные, сферические с шариками, роликовые с цилиндрическими роликами, двухрядные сферические с бочкообразными роликами, роликовые с игольчатыми роликами, роликовые с коническими роликами и др.

Подшипники качения делят на радиальные, упорные, радиально-упорные, сферические с шариками, роликовые с цилиндрическими роликами, двухрядные сферические с бочкообразными роликами, роликовые с игольчатыми роликами, роликовые с коническими роликами и др.

Главным элементом подшипника скольжения является вкладыш, который устанавливают в корпусе подшипника или непосредственно в корпусной детали станка. В большинстве случаев подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Подшипники скольжения могут быть разъемными и неразъемными. В автоматах и полуавтоматах подшипники скольжения применяют значительно реже, чем подшипники качения. Они надежно работают в быстроходных передачах, лучше воспринимают ударные и вибрационные нагрузки, бесшумны и имеют сравнительно малые радиальные размеры.

Шпиндельный узел токарного станка

Часть механизма главного движения представляет собой один из сложных основных узлов токарного станка, называемый шпиндельным блоком и шпиндельной бабкой, так как в нем (в ней) расположен один или несколько шпинделей.

Опоры шпинделей должны обеспечивать:

- точное сохранение положения оси вращения шпинделя;

- минимальное перемещение шпинделя под нагрузкой как в радиальном, так и в осевом направлении;

- легкую, надежную регулировку; отсутствие вибраций во время работы;

- надежную защиту подшипников от попадания в них металлической пыли, грязи, охлаждающей жидкости и т.

Конструкции шпиндельных узлов токарных станков автоматов и полуавтоматов усложняются тем, что внутри шпинделя располагаются подающие и зажимные устройства заготовок.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Основные узлы станков токарной группы

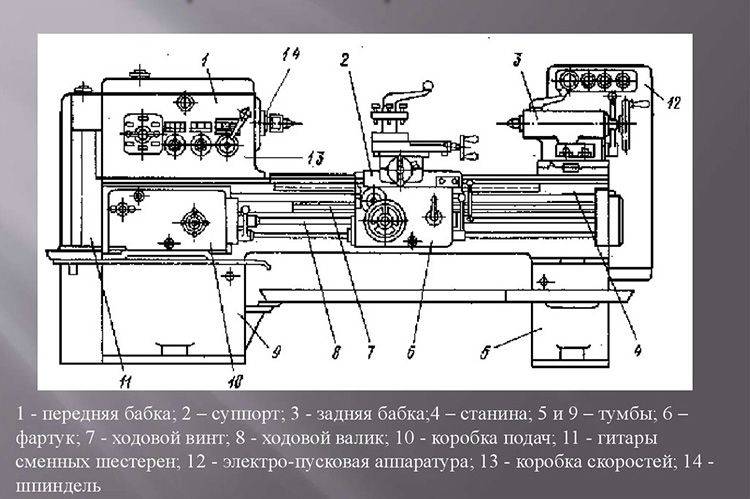

В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

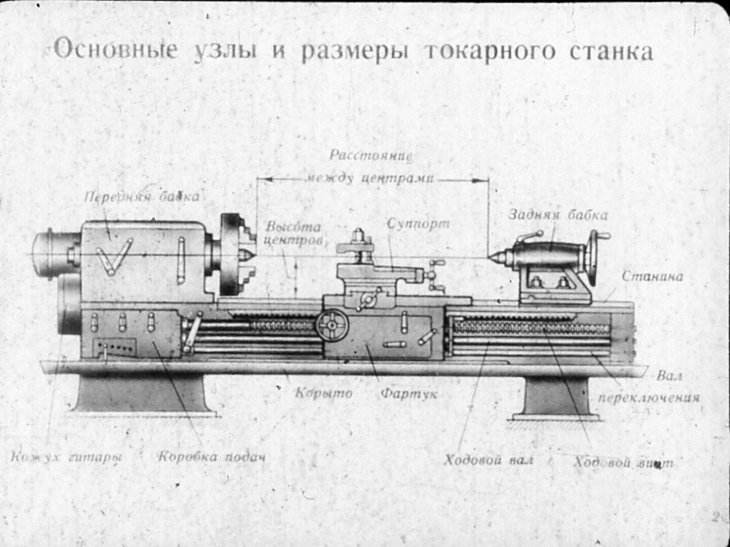

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

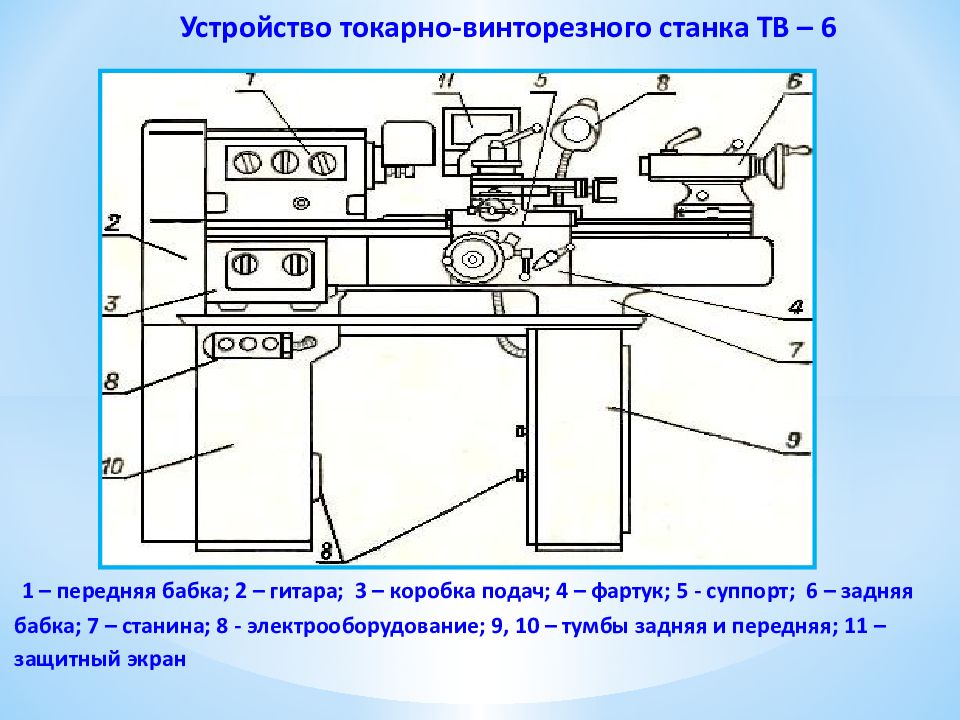

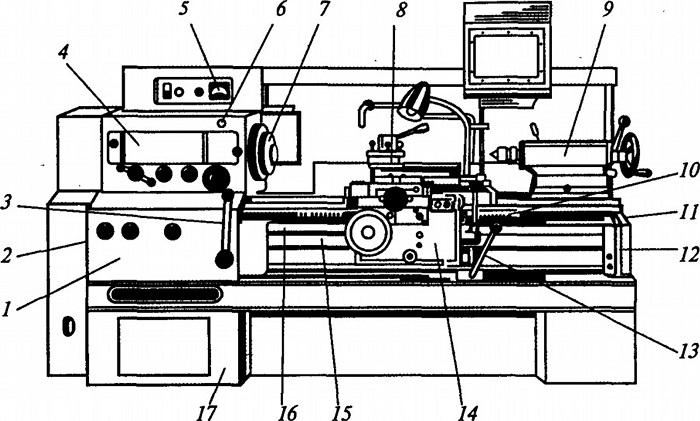

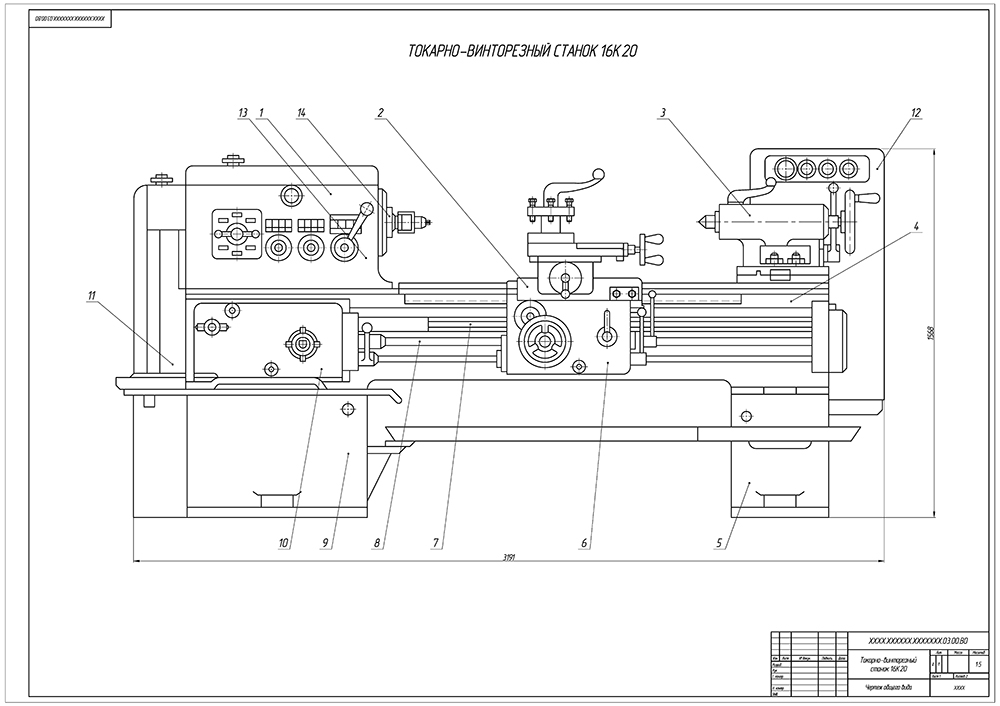

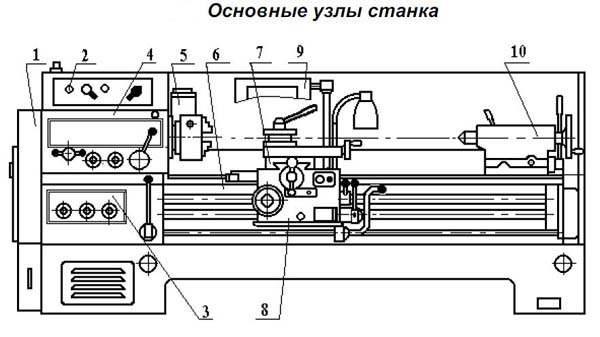

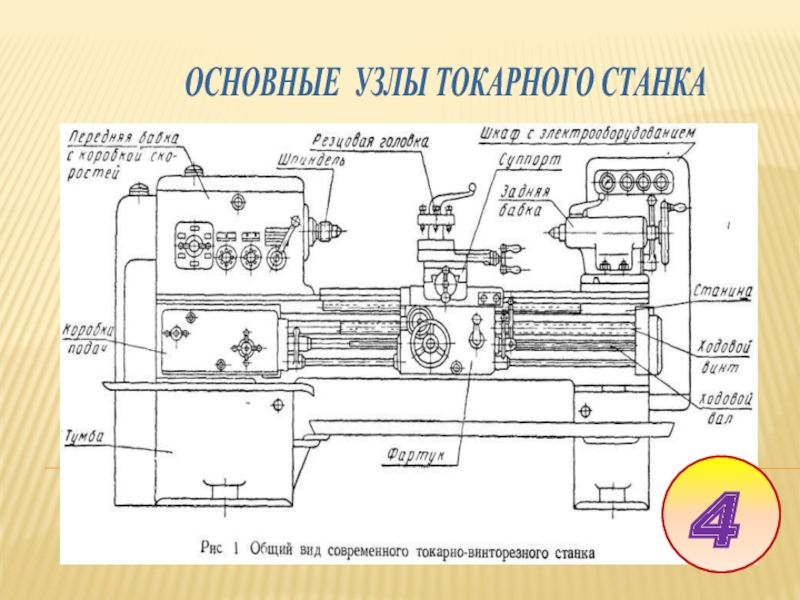

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4. Схема токарного станка: 1 – передняя бабка; 2 – шпиндель; 3 – ось центров; 4 – резцедержатель; 5 – суппорт; 6 – задняя бабка; 7 – гитара сменных зубчатых колес; 8 – коробка скоростей; 9 – коробка подач; 10 – ходовой винт; 11 — станина

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения).

рис. 3.5. Шпиндельный узел токарного станка

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Небольшие по типоразмеру токарные станки оснащаются дополнительным шпинделем для выполнения доделочных операций. Узел такого шпинделя устанавливается непосредственно на верхней плоскости станины по линии центров (3) напротив основной бабки (вместо задней бабки 6).

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе.

В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.Группа привода инструмента токарного станка выполняет функции продольной и поперечной подач. Передача движения инструменту в станке с ручным приводом осуществляется чаще одним из валов привода главного движения через

| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | 68 |

0,08 – 2. 8 8 | 32 |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | 68 |

| 0,04 – 1,4 | 32 |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | 66 |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | 60 |

| модульных резьб: 0,5 – 50 мм | 60 |

| питчевых резьб: 160 – 0,5 ниток/π | 40 |

Система крепления инструмента (4) — суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

Крестовина и седло в сборе — Sherline Products

Перейти к основному содержанию

$ 38,22Добавить в CART

Добавить в WishListremove от WishList

Add To WishList

$ 38. 22

22 Добавить в Cart

Add To WishListremove от WishList

Add To Wishlist

$ 47.32Add Add Add

. Add Add Add

9

9

9

9. в список желанийУдалить из списка желаний

Добавить в список желаний

47,32 $Добавить в корзину

Добавить в WishListremove из WishList

Add to Wishlist

$ 59.02Выбор параметров

Добавить в WishListremove из WishList

Добавить в WishList

$ 125. 58

58 Выбор

Добавить в WishList $ 125.58

Выбрать варианты

Добавить в WishListRistremove $ 125.58

.

65,52 $Выбрать опции

Добавить в список желанийУдалить из списка желаний

Добавить в список желаний

85,28 $Выбрать опции

Добавить в WishListremove из WishList

Add to Wishlist

$ 185,74Выбрать опции

Добавить в WishListremove из WishList

Добавить в WishList

$ 158.34SELECT OTPARTIO

229,32 $Выбрать опции

Добавить в список желанийУдалить из списка желаний

Добавить в список желаний

185,64 $Выбрать опции

Добавить в WishListremove от WishList

Add to Wishlist

$ 251. 16

16 Выбрать параметры

Добавить в WishListremove из WishList

Добавить в WishList

$ 157,82SELECT OTPARTION

Добавить в WishListREST $ 157,82

SELECT

Добавить в WishListRemove $ 157,82

SELECT

Добавить в WishListremoe $ 157,82

.

118,04 $Выбрать опции

Добавить в список желанийУдалить из списка желаний

Добавить в список желаний

177,06 $Выбрать опции

Добавить в WishListremove из WishList

Add to Wishlist

$ 196. 56

56 Выбор параметров

Добавить в WishListremove из WishList

Добавить в WishList

$ 270.40SELECT OTPARTIO

Shopsmith — Шаг 2 Сборка компонентов токарного станка

ИНЖЕНЕРНАЯ ПОДДЕРЖКА SHOPSMITH

Запишитесь на прием сегодня!

12:00 – 15:00

Понедельник – пятница • Восточное стандартное время

Всего 19,99 долларов США за первые 15 минут и 1 доллар США за минуту после

Записаться на прием | (937) 890-5197 Если наша техническая команда разговаривает по телефону, оставьте сообщение . |

КАК ЭТО РАБОТАЕТ:

| ✓ ГАРАНТИЯ | ✓ БЕЗ ГАРАНТИИ |

|---|---|

| Если ваше оборудование находится на гарантии, позвоните в нашу службу поддержки клиентов по телефону (937) 890-5197 бесплатно для вас. | Если ваше оборудование не находится на гарантии или вы приобрели его не у Shopsmith, , обратитесь к техническому эксперту Shopsmith. |

ВЫ ПРОСИЛИ, МЫ ДОСТАВИМ

Имея более чем 63-летний опыт работы и более 600 000 машин в обращении, наши клиенты просили расширить доступ к службе поддержки инженеров Shopsmith, чтобы:

- Дайте рекомендации по поддержанию оптимальной эффективности вашей машины

- Помощь в выполнении процедуры

- Помощь с исходными материалами, такими как диаграммы, руководства и т.

д.

д. - Помощь в выборе деталей для решения технической проблемы

- Направляйте вас к богатству материалов «Начало работы»

- Или даже просто рассказать, как начать!

Инженерную группу Shopsmith возглавляет наш инженер Shopsmith, ведущий специалист по обеспечению качества и ветеран Shopsmith со стажем более 40 лет. Если его команда не может помочь, скорее всего, никто не сможет.

Хоть мы и хотели бы разливать экспертов по магазинам и иметь неограниченные ресурсы, они просто недоступны. Поэтому мы создали специальную Линию технической поддержки Shopsmith, специально предназначенную для оборудования. Больше не на гарантии. (Наше оборудование такого высокого качества, оно длится и длится!)

| # | ЧТО | КАК |

|---|---|---|

| 1 | Назначить встречу | Забронировать онлайн |

| Позвоните в службу поддержки клиентов по телефону (937) 890-5197, чтобы записаться на прием | .||

| 2 | Оплата кредитной картой | Предоставьте информацию о своей кредитной карте для выставления счетов за:

|

| 3 | Получите максимум от своего звонка! | При самостоятельном онлайн-планировании вы сможете:

|

Непосредственный вызов инженерно-технической поддержки позволит вам получить немедленный ответ, если они доступны и не имеют запланированной встречи, в 12:00 и 15:00, с понедельника по пятницу, по восточному поясному времени. |

Они перезвонят вам.

Они перезвонят вам.  д.

д.