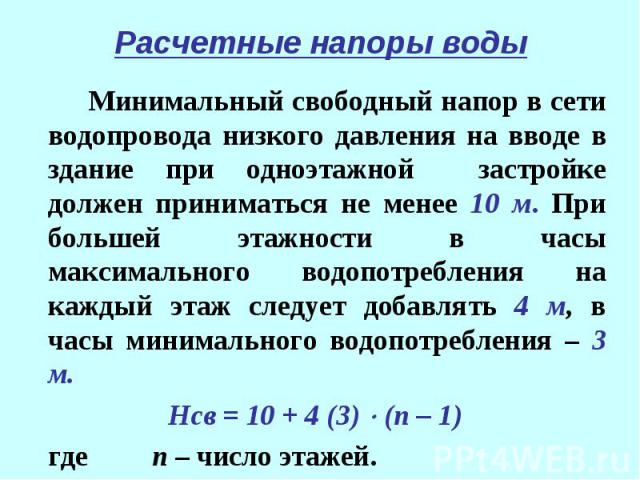

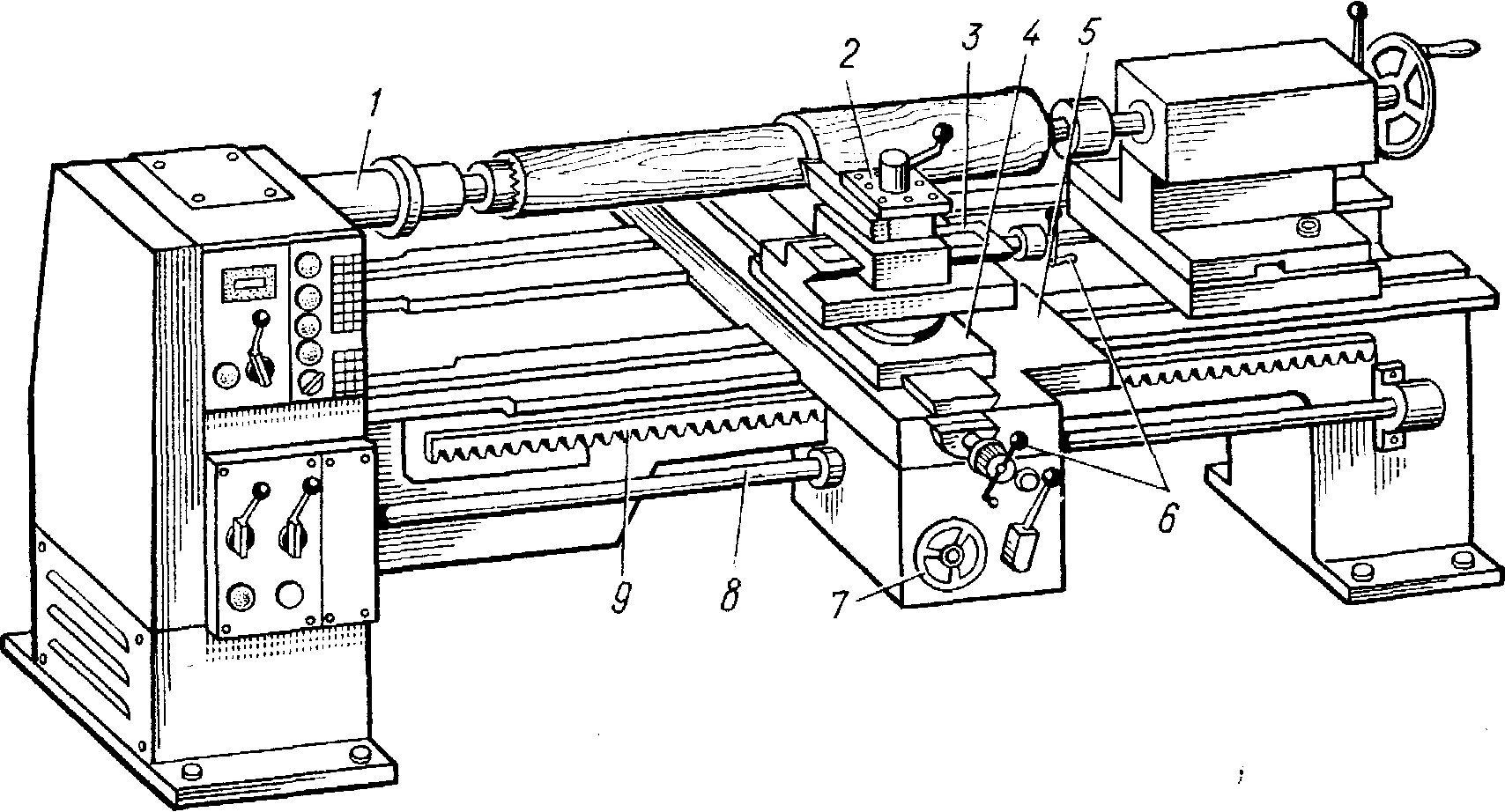

Элементы резания при обработке на токарных станках

Обработка металлов резанием сопровождается удалением с поверхности заготовки слоя металла (припуска на обработку) с целью получения из нее детали необходимой формы и размеров с соответствующим качеством обработанных поверхностей.

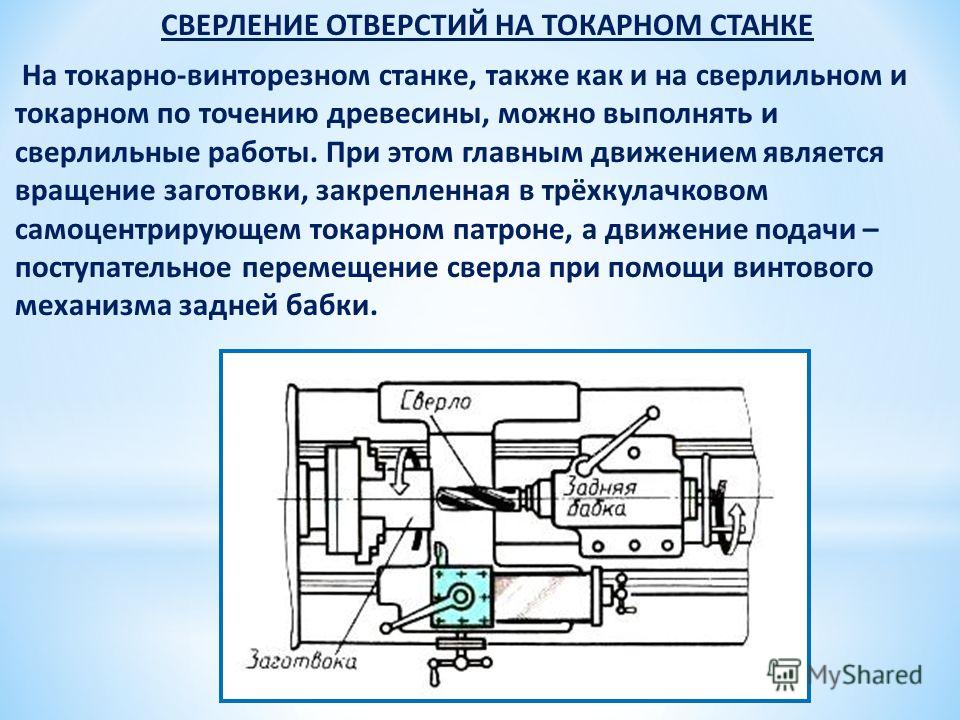

Для осуществления процесса резания необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга.

В металлорежущих станках различают два вида основных движений: главное движение, определяющее скорость отделения стружки, и движения подачи, обеспечивающее непрерывное врезание режущей кромки инструмента в новые слои металла.

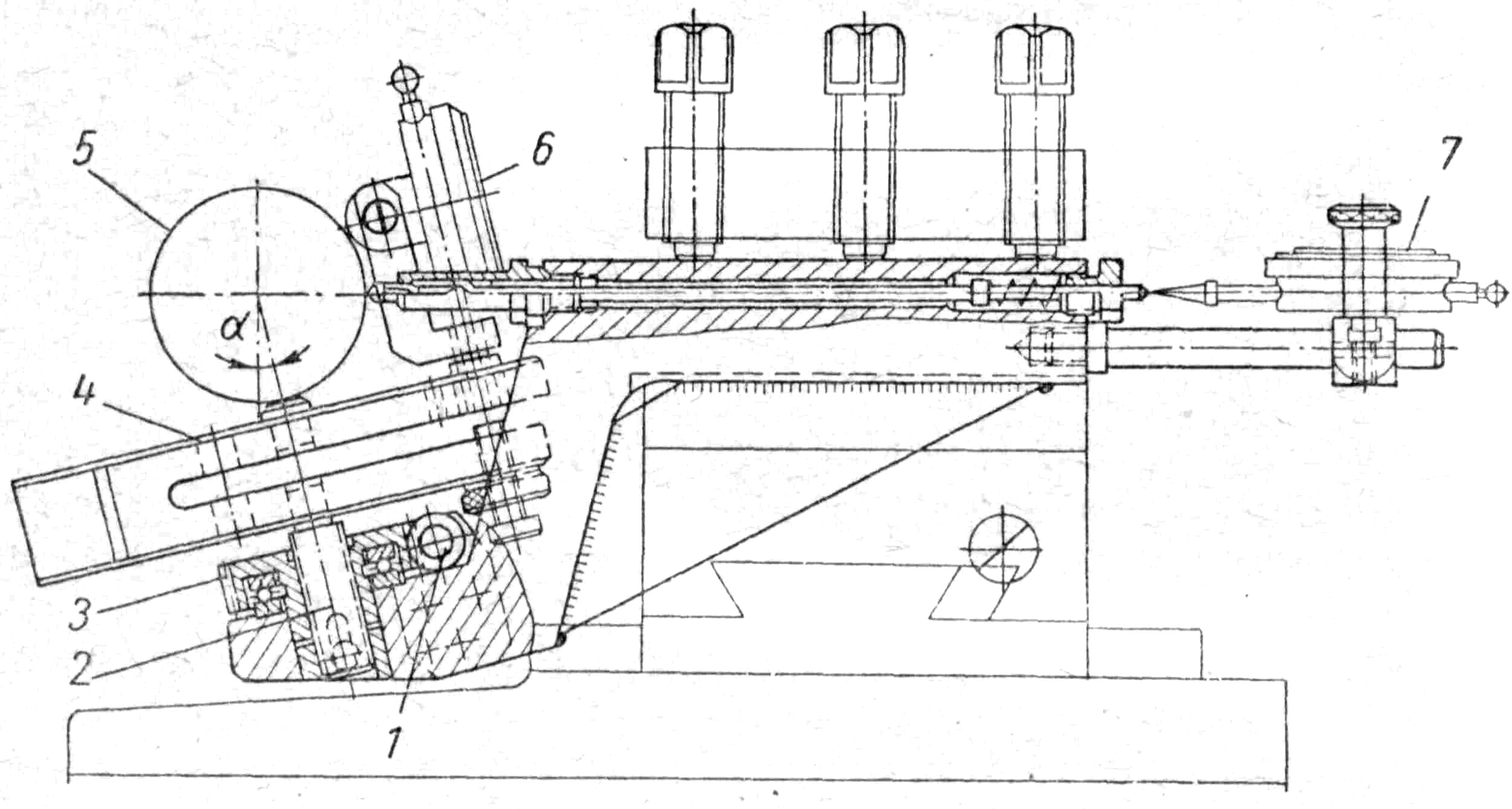

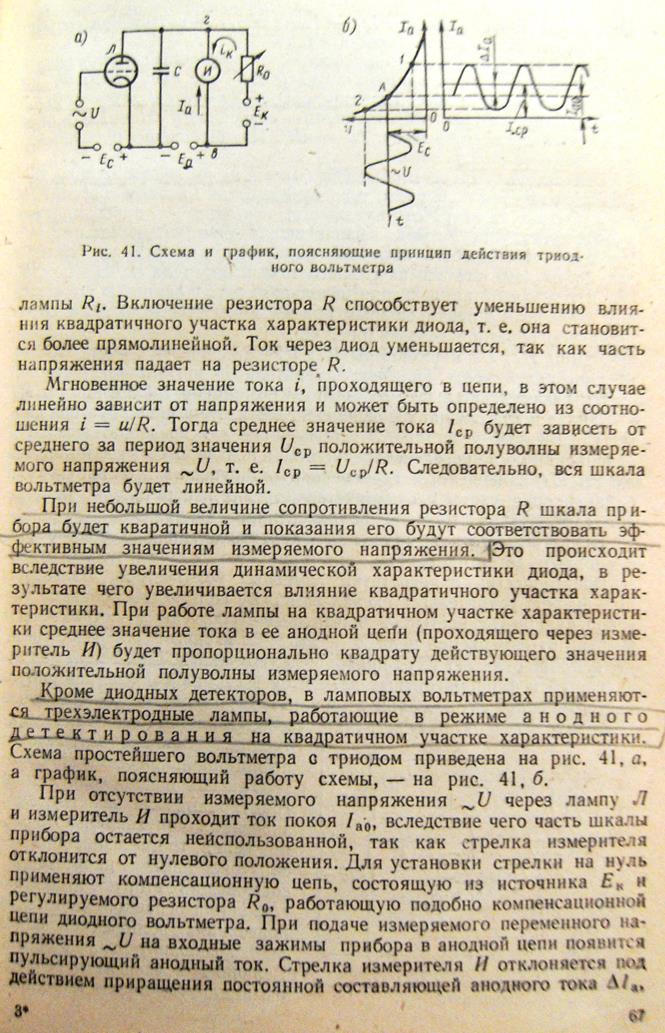

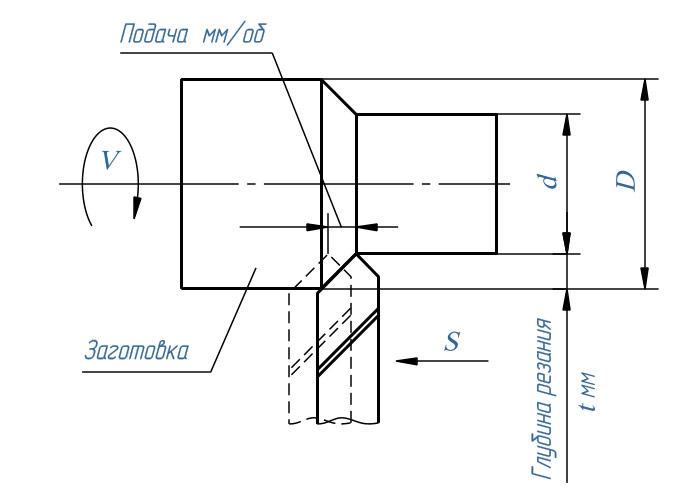

При обработке на токарном станке главное движение (вращательное) совершает заготовка (рис. 12), а движение подачи (поступательное) – резец. В результате этих движений резец снимает с обрабатываемой детали припуск на обработку и придает ей необходимую форму и размеры, а также требующуюся чистоту обработанной поверхности.

Обрабатываемой поверхностью называется поверхность детали, с которой снимается стружка.

Обработанной поверхностью называется поверхность, которая получается после обработки, т. е. после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

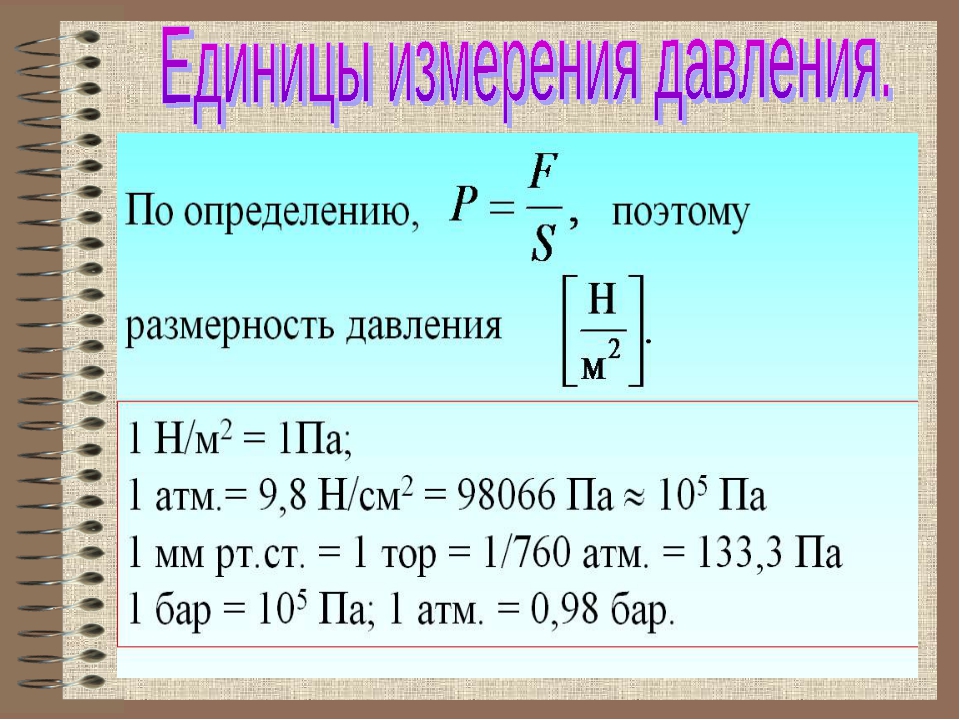

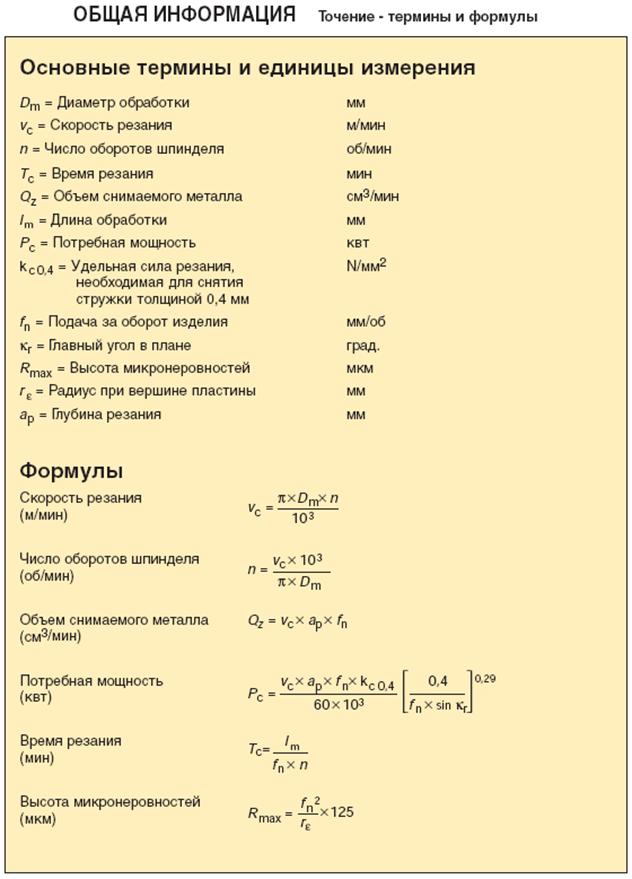

Элементы режима резания. Элементами, характеризующими процесс резания являются: скорость резания, подача и глубина резания.

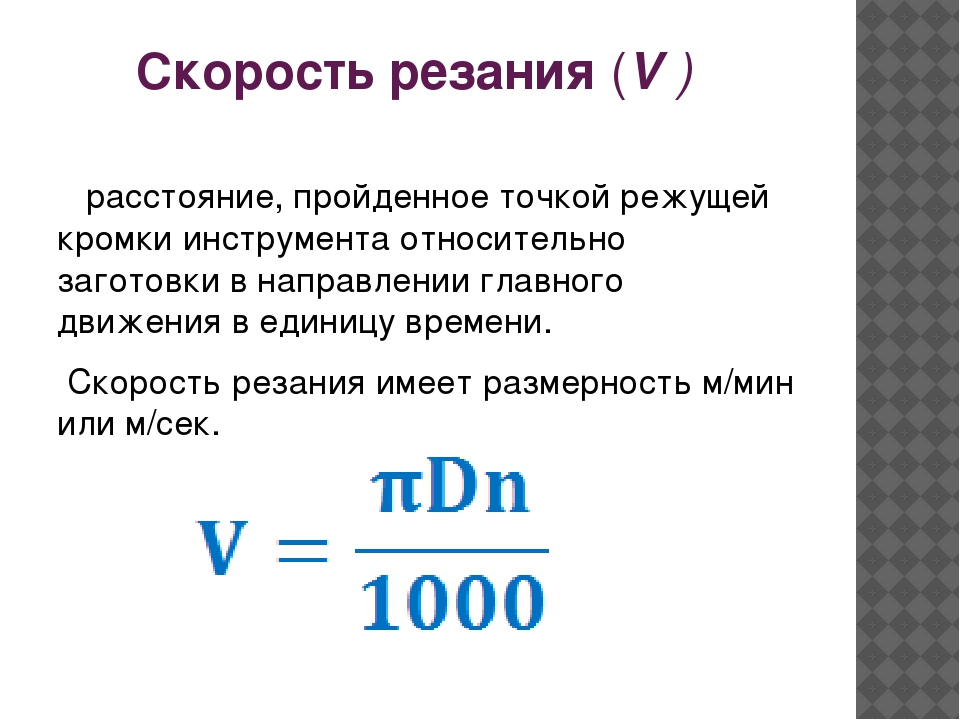

Скоростью резания при токарной обработке называется величина перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности в единицу времени.

Скорость резания обозначается буквой u и измеряется в метрах в минуту (сокращенно м/мин).

при точении (рис. 13) скорость резания определяеться по формуле

u = π*D*n/1000 м/мин,

где D – диаметр обрабатываемой поверхности, мм;

n – число оборотов детали в минуту.

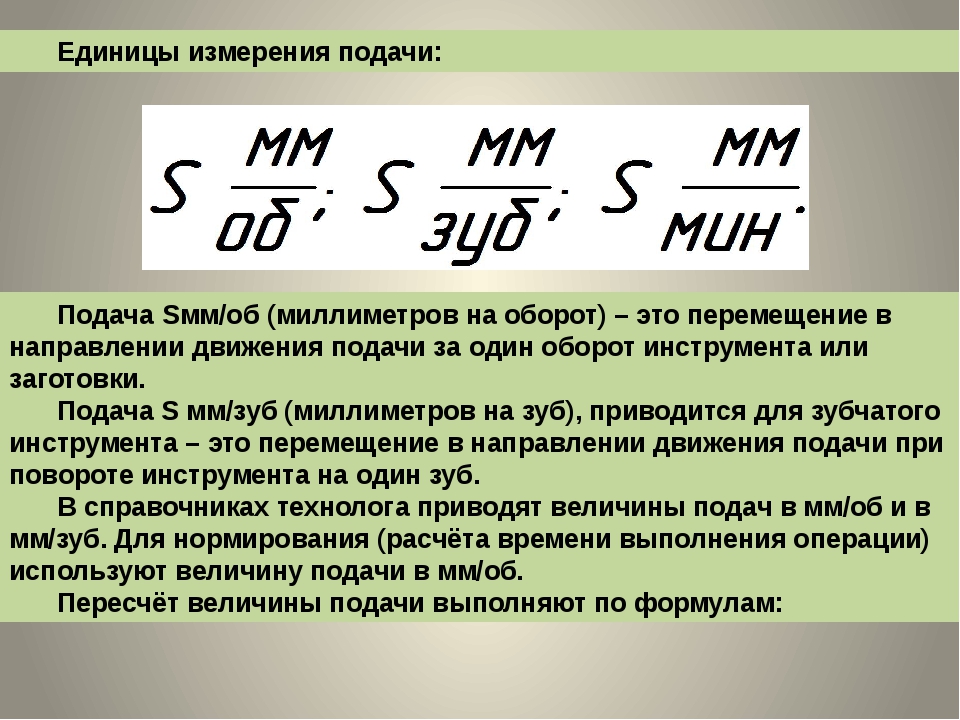

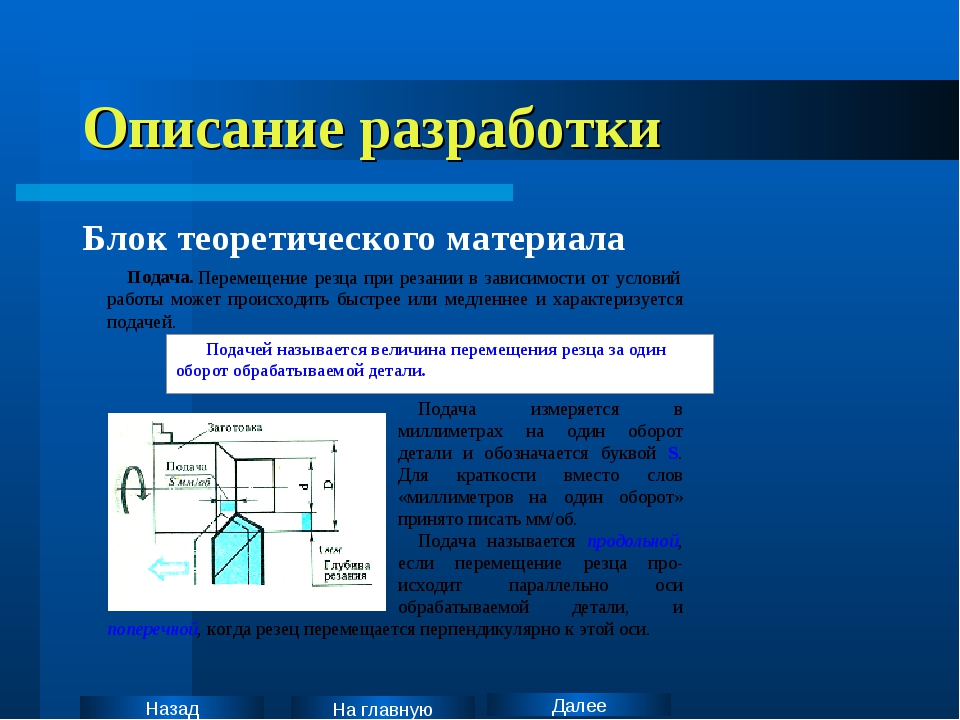

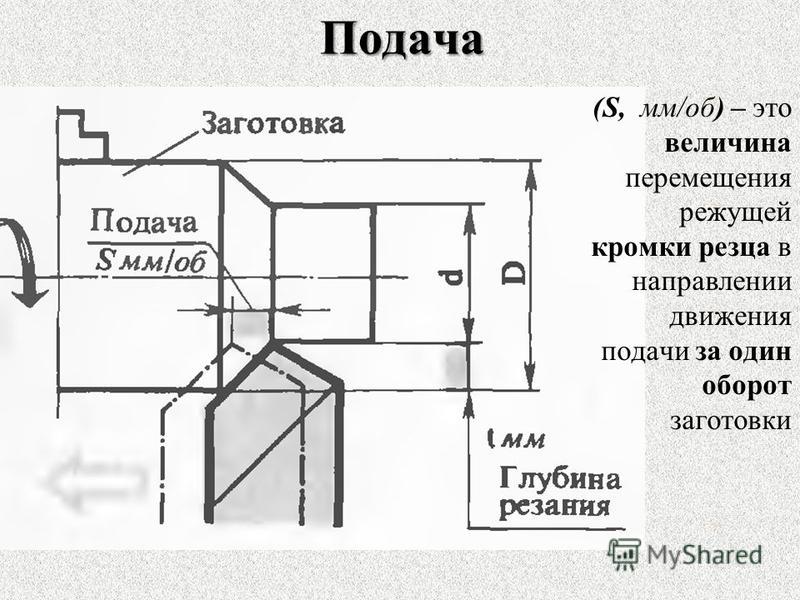

Подачей называется величина перемещения режущей кромки резца за один оборот обрабатываемой детали (рис. 13). Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали; для краткости принято писать мм/об.

В зависимости от направления, по которому перемещается резец при точении относительно оси центров станка, различают:

продольную подачу – вдоль оси центров;

поперечную подачу – перпендикулярно к оси центров;

наклонную подачу – под углом к оси центров (при обтачивании конической поверхности).

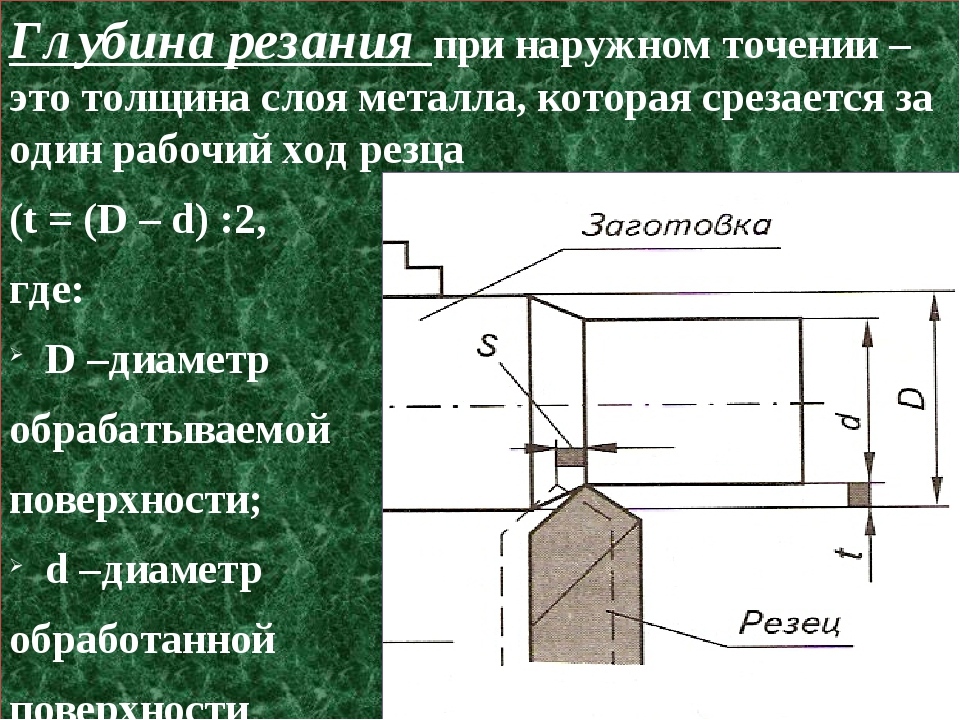

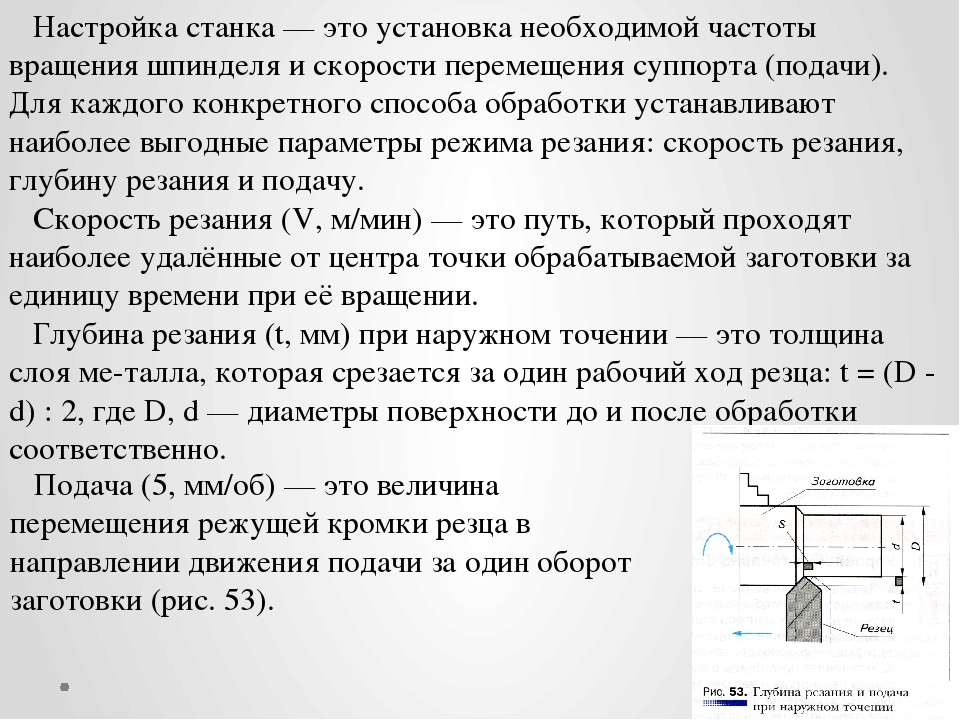

Глубиной резания называют слой металла, снимаемый за один проход резца. Измеряется глубина резания в миллиметрах и обозначается буквой t (см. рис. 13).

При токарной обработке глубина резания определяется как полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода резца, т. е.

t = D-d/2

где D – диаметр заготовки, мм, до прохода резца;

d – диаметр детали, мм после прохода резца.

Кроме глубины резания и подачи, различают еще ширину и толщину среза.

Шириной среза называют расстояние между обрабатываемой и обработанной поверхностью, измеренное по поверхности резания (см. рис. 13). Ширина среза измеряется в меллиметрах и обозначается буквой b.

Зависимость между шириной среза и глубиной резания выражается формулой

b = 1/sin φ

где – φ главный угол в плане главной ружущей кромки.

Толщиной среза называют расстояние между двумя последовательными положениями режущей кромки на один оборот детали, измеряемое перпендикулярно к ширине среза (см. рис. 13).Толщина среза измеряется в миллиметрах и обозначается буквой a. Зависимость толщины среза от величины подачи s и угла в плане φ выражается форумулой

a = s*sin φ

Площадью поперечного сечения среза называют произведение глубины резания t на подачу s или ширины среза b на толщину a.

Площадь поперечного сечения среза обозначается буквой f

и измеряется в квадратных миллиметрах, т. е.

е.

f = t*s = a*b мм2.

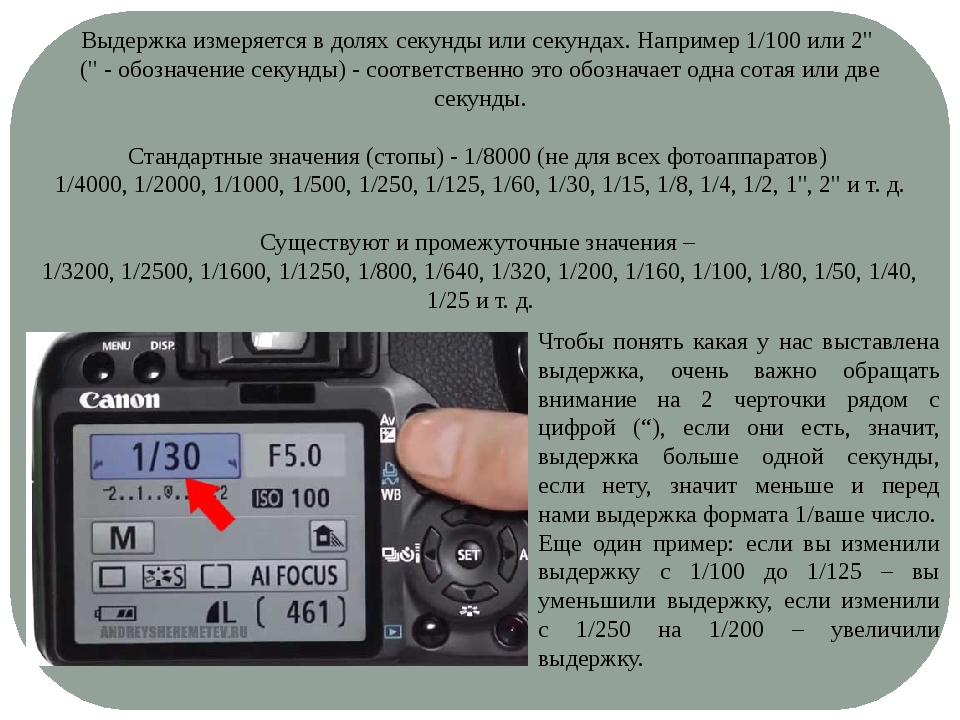

На рис.14 показано, что нужно принимать за глубину резания и подачу при различных токарных работах – продольном точении, поперечном точении (протачивании канавки или отрезании), подрезания, продольном растачивании.

При продольном точении в зависимости от соотношения глубины резания и подачи могут быть получены различные сечения реза (рис. 15). Принято считать, что если t>s, то получаются равномерные стружки (рис. 15,а), если t=s, то получаются равнобокие стружки (рис. 15,б), и если s>t, – обратные стружки (рис.15,в)

Элементы и силы резания при точении на токарных станках

К элементам резания при точении относятся скорость резания, глубина резания, подача, ширина среза, толщина среза, номинальная площадь поперечного сечения среза.

Скорость резания — это путь перемещения режущего лезвия относительно поверхности резания в единицу времени. Обозначается буквой, измеряется в м/мин. Если такого числа оборотов шпинделя у станка нет, то следует произвести перерасчет фактической скорости резания по ближайшему меньшему числу оборотов, имеющемуся на станке.

Обозначается буквой, измеряется в м/мин. Если такого числа оборотов шпинделя у станка нет, то следует произвести перерасчет фактической скорости резания по ближайшему меньшему числу оборотов, имеющемуся на станке.

Глубина резания — это толщина слоя металла, срезаемого резцом за один проход. Она обозначается буквой t и измеряется в мм как кратчайшее расстояние между обрабатываемой и обработанной поверхностями.

Подачей при точении называется величина перемещения резца вдоль обработанной поверхности за один оборот детали. Измеряется подача в мм/об. При точении применяют продольные и поперечные подачи. Глубина резания и подача характеризуют основные размеры стружки.

Шириной срезаемого слоя называется расстояние в мм между обрабатываемой и обработанной поверхностями, измеренное на поверхности резания. Толщиной срезаемого слоя называется расстояние в мм измеряемое между двумя последовательными положениями поверхности резания за один оборот детали в направлении, перпендикулярном к ширине стружки.

Номинальной площадью поперечного сечения среза называется произведение глубины резания на подачу или ширины стружки на толщину.

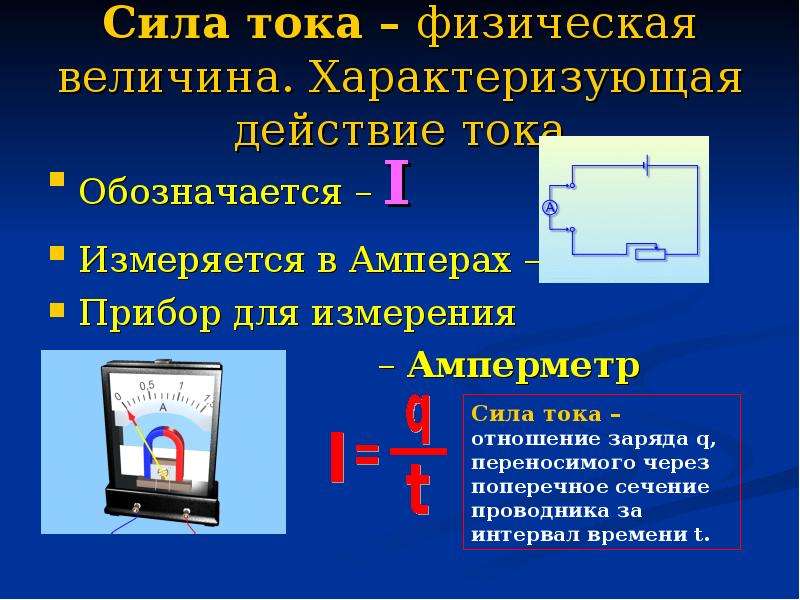

Силы резания. При снятии стружки с заготовки необходимо приложить такое усилие, которое преодолело бы силы сопротивления металла резанию. Это усилие называется силой резания. Величина ее зависит от свойства обрабатываемого материала, размера срезаемой стружки, геометрических параметров резца и других факторов.

Поскольку сила резания в пространстве может быть направлена различным образом, непосредственное измерение и использование ее для практических целей затруднительно. Поэтому силу резания обычно раскладывают на три составляющие, которые взаимоперпендикулярны и действуют в направлениях, наиболее важных с точки зрения условий работы станка и резца. Составляющая действует в вертикальной плоскости, совпадающей с направлением скорости резания, и называется вертикальной, или тангенциальной, силой резания. Она обычно на 6% меньше полной силы резания, поэтому ее называют усиляющеи силы, действующие на резец.

Составляющая действует в горизонтальной плоскости, совпадает с направлением продольной подачи и называется осевой силой или силой подачи. По величине производится расчет на прочность всех звеньев механизма подачи станка.

Величина силы подачи колеблется в пределах от 0,1 до 0,3 величины силы.

Составляющая действует в горизонтальной плоскости, совпадает с направлением поперечной (радиальной) подачи и называется радиальной силой.

Величина радиальной силы колеблется в пределах от 0,25 до 0,5 величины силы.

Сила резания, сила подачи и радиальная сила измеряются в килограммах.

От силы зависит прогиб обрабатываемой детали, поэтому при обработке тонких и длинных валов для уменьшения величины необходимо угол в плане резца делать больше 45° (до 90°). Для уменьшения прогиба заготовки от силы используются также люнеты.

Значение коэффициента может меняться в зависимости от величины углов заточки резца и качества обрабатываемого материала. Величины выбирают по справочным таблицам режимов резания.

ПОХОЖИЕ СТАТЬИ:

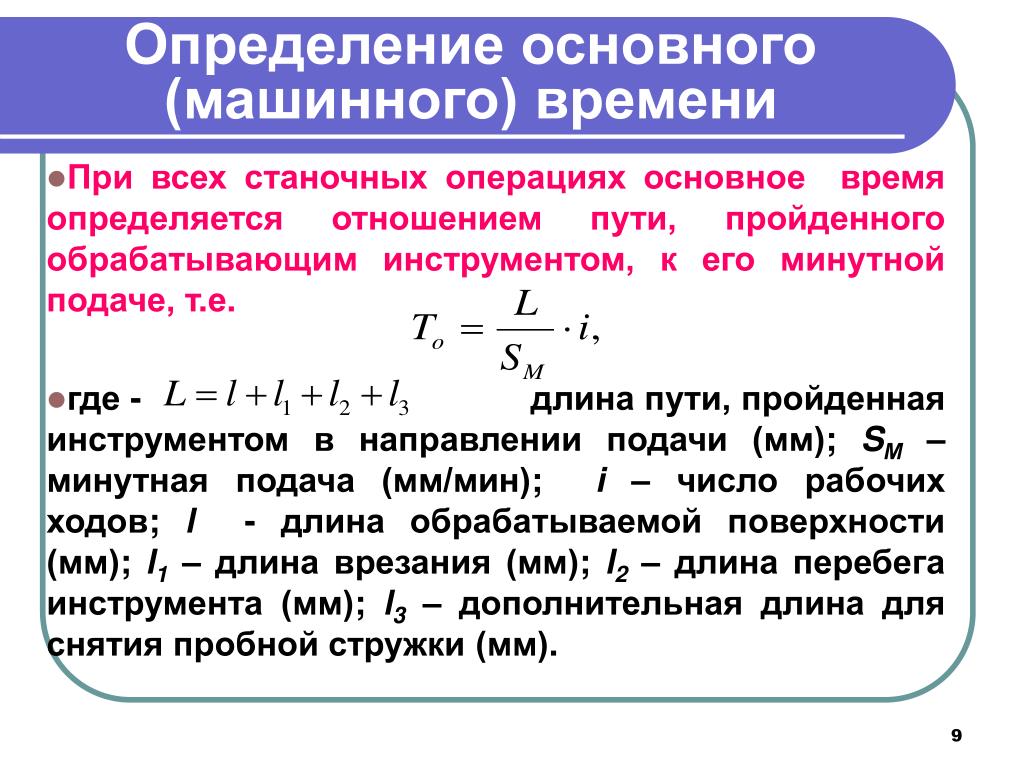

Основные определения и формулы

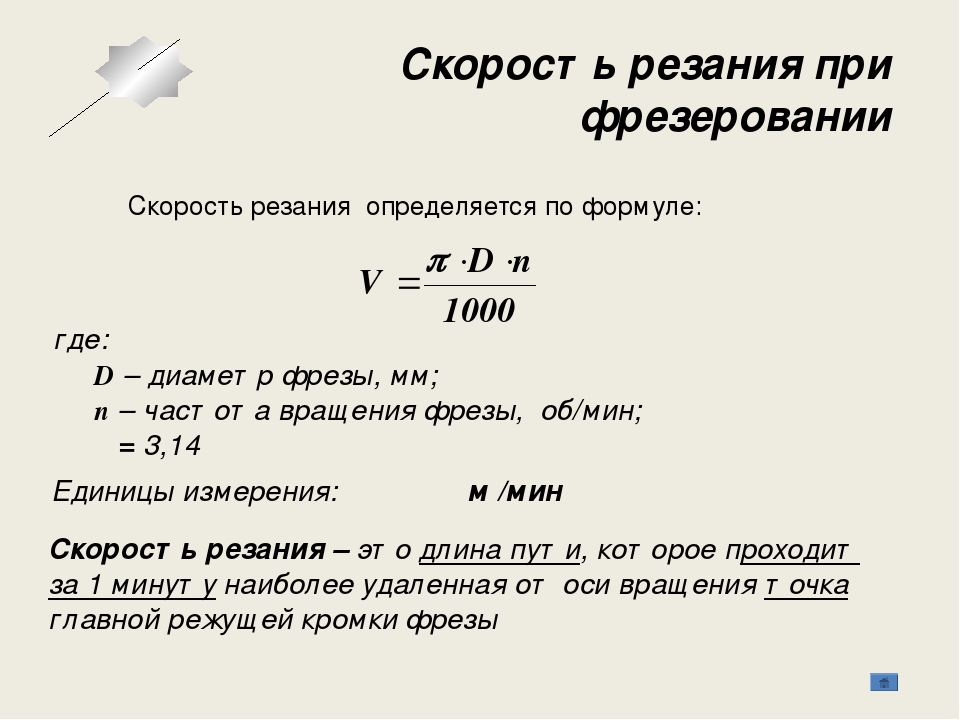

Скорость резания V (м/мин) – это окружная скорость перемещения режущих кромок фрезы. Эта величина определяет эффективность обработки и лежит в рекомендованных для каждого инструментального материала пределах. За один оборот фрезы точка режущей кромки, находящаяся на окружности фрезы диаметра D (мм), сможет пройти путь, равный длине окружности, то есть πD. Для того чтобы определить длину пути, пройденного точкой за одну минуту, нужно умножить длину пути за один оборот на частоту вращения фрезы, то есть πDN (мм/мин).

V = πDN/1000 (мм/мин).

Частота вращения шпинделя N (об/мин) равняется числу оборотов фрезы в минуту. Вычисляется в соответствии с рекомендованной для данного типа обработки скоростью резания:

N = 1000V/nD (об/мин).

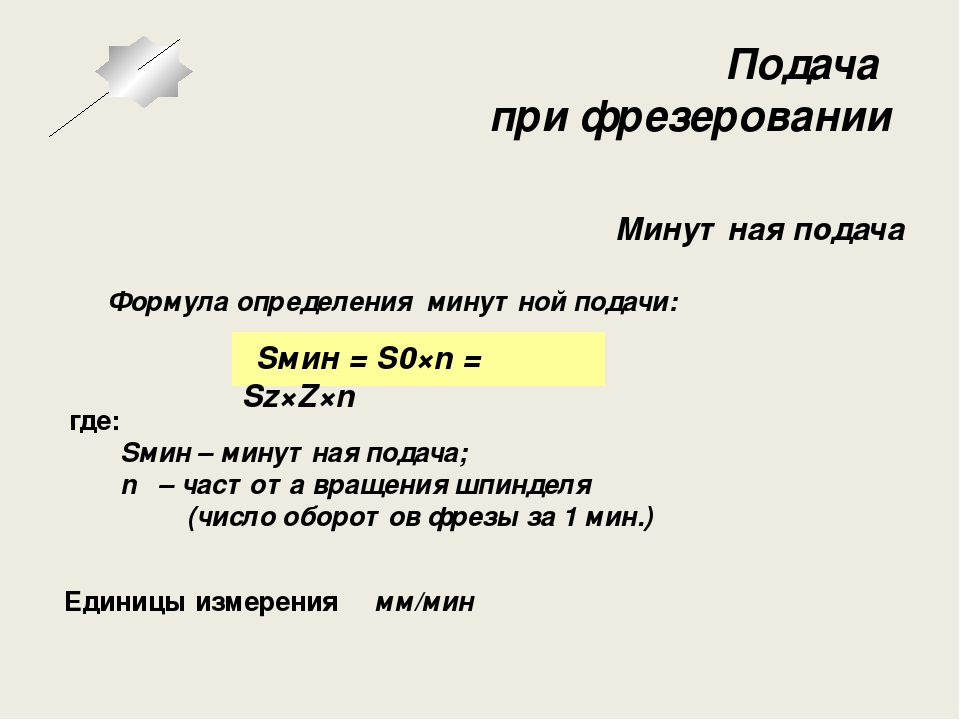

При фрезеровании различают минутную подачу, подачу на зуб и подачу наоборот фрезы.

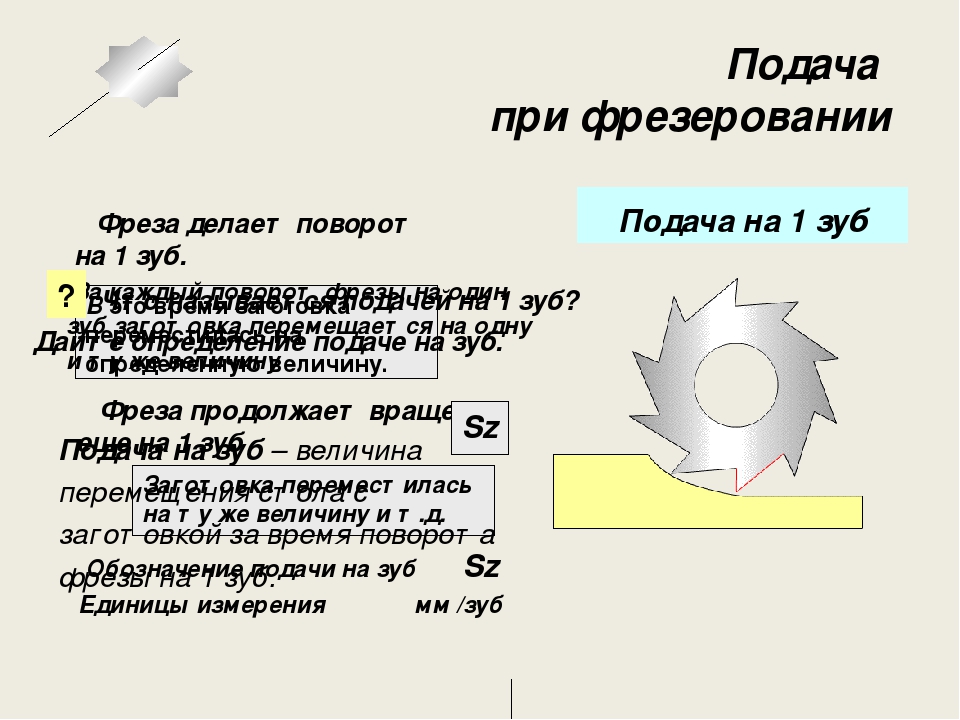

Подача на зуб Fz (мм/зуб) – величина перемещения фрезы или рабочего стола с заготовкой за время поворота фрезы на один зуб.

Подача на оборот Fo (мм/об) – величина перемещения фрезы или рабочего стола с заготовкой за один оборот фрезы. Подача на оборот равняется произведению подачи на зуб на число зубьев фрезы Z:

Fo = FzZ (мм/об).

Минутной подачей Fm (мм/мин) называется величина относительного перемещения фрезы или рабочего стола с заготовкой за одну минуту. Минутная подача равняется произведению подачи на оборот на частоту вращения фрезы:

Fm = FoN = FzZN (мм/мин).

Глубиной фрезерования h (мм) называется расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы.

Шириной фрезерования b (мм) называется величина срезаемого припуска, измеренная в радиальном направлении, или ширина контакта заготовки и инструмента.

Производительность снятия материала Q (см3) – это объем удаляемого материала в единицу времени, определяемый глубиной, шириной обработки и величиной подачи.

Q = (h × b × Fm)/1000.

Элементы режима резания. Основные понятия

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно – справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно – значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует

руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 – 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 – 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D – диаметр осевого инструмента,

d – диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

(1)

где: – частота вращения режущего инструмента, мин-1;

– число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке – в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

Исходной величиной подачи при фрезеровании является подача Sz – на зуб. Рекомендуемые подачи для чистового фрезерования приведены в табл. 6.

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Меньшие значения назначать для чистовой обработки, большие – для черновой.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Расчёт режимов резания при сверлении, рассверливании, зенкеровании и развёртывании

Расчёт режимов резания при резьбонарезании

Расчёт режима резания при шлифовании

Расчёт режимов резания при строгании и долблении

Расчёт режимов резания при фрезеровании

Привод подачи токарного станка, на примере 1К62

Привод подачи токарного станка предназначен для обеспечения относительных перемещений заготовки и инструмента в режиме токарной обработки детали либо в режиме установочных перемещений. Назначение цепи подач токарно-винторезного станка – обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

Назначение цепи подач токарно-винторезного станка – обеспечить автоматическое перемещение резца, закрепленного на суппорте, относительно вращающейся заготовки при токарной обработке и нарезании резьб. Источником движения (исходным звеном) цепи подач является шпиндель, поэтому скорость подачи в токарно-винторезных станках измеряется и указывается в миллиметрах на один оборот шпинделя (мм/об). Механизм привода подачи токарного станка должен допускать: включение и выключение подачи без остановки вращения шпинделя; реверсирование подачи при неизменном направлении вращения шпинделя; реверсирование подачи одновре менно с реверсированием шпинделя; регулирование величины подачи; перемещение резца относительно заготовки вручную.

В токарном станке 1К62 (см. Привод главного движения станка токарного типа, рис. 1) цепь подач (вал VII) получает движение либо непосредственно от шпинделя (блок Б6, сдвинут влево), либо через перебор цепи главного движения (блок Б6 сдвинут вправо и его колесо z = 45 сцеплено с шестерней z = 45 на валу III). В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

В последнем случае вал III в зависимости от положений блоков Б4 и Б5 перебора может вращаться с числом оборотов, в 2, 8 или 32 раза большим числа оборотов шпинделя. Зубчатый перебор (блоки) Б4 и Б5, привода главного движения и блок Б6 используются в этом случае в цепи подач как звено увеличения шага нарезаемых резьб или величин подач.

Тройной скользящий блок Б7, на валу VIII представляет собой трензель, который образует две прямые и одну обратную передачи. Управление им осуществляется рукояткой 3 (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 2).

При переключении блоков Б3, Б4, Б5, Б6 и Б вал VІІІ может вращаться с числом оборотов, равным числу оборотов шпинделя, превышать ero в 2, 4, 8, 16 и 32 раза, быть меньше в 1,51, 2 или 3,02 раза.

Коробке привода подач токарного станка движение передается через сменные шестерни С1 и С2, (см. Привод главного движения станка токарного типа, рис. 1) гитары настройки. В общем случае гитара (рис. 1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза – радиальный 4 и круговой 1.

1) состоит из четырех сменных колес А, Б, В, Г и рычага 2, имеющего два паза – радиальный 4 и круговой 1.

Паз 1 дает возможность поворачивать рычаг 2 вокруг оси 5 вала и жестко закреплять его гайкой 3. В радиальном пазу можно перемещать палец 6 гитары, на котором свободно вращается блок сменных шестерен Б и В. Палец 6 также закрепляется гайкой. Поворот рычага и радиальное перемещение пальца гитары дают возможность сцепить попарно четыре сменных колеса с различными числами зубьев. В токарном станке 1К62 для получения продольной подачи и для нарезания метрической и дюймовой резьб ставят С1 = 42 и C2 = 50, а при нарезании модульной и питчевой резьб С1 = 64 и С2 = 97. В обоих случаях на палец гитары устанавливают одну паразитную шестерню z = 95.

В коробке подач токарного станка имеется ряд зубчатых муфт, скользящих блоков и шестерен, а также конус Нортона – устройство, состоящее из ступенчатого конуса зубчатых колес, закрепленных на валу X, с которыми может сцепляться скользящий вдоль вала XI блок (ка ретка) шестерен Б9. При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

При нарезании резьб коробка подач передает вращение ходовому винту XV; при токарной обработке и нарезании торцовых (плоских) резьб вращается ходовой валик XVI. Использование ходового валика для осуществления подачи при токарной обработке позволяет дольше сохранить точность ходового винта, необходимую при нарезании резьб.

Инструменты Подача – Энциклопедия по машиностроению XXL

Подачей s называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот (рис. 6.4) либо один ход заготовки или инструмента. Подача Б зависимости от технологического метода обработки имеет размерность мм/об — для точения и сверления мм/дв. ход — для строгания и шлифования. [c.257]Отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов движения (цикл движения — это полный оборот, ход или двойной ход режущего инструмента или заготовки) называется подачей. Подача, соответствующая одному обороту инструмента или заготовки, — подача на оборот Sq подача, соответствующая одному ходу заготовки или инструмента, — подача на ход S,.

[c.20]

Подача, соответствующая одному обороту инструмента или заготовки, — подача на оборот Sq подача, соответствующая одному ходу заготовки или инструмента, — подача на ход S,.

[c.20]

С — коэффициент, зависящий от обрабатываемого материала, инструмента, подачи, глубины резания и т. д. [c.321]

Вид инструмента Подачи, мм/зуб. При глубине резания. ММ [c.498]

Помимо операций, связанных с непосредственной обработкой изделия, приходится выполнять дополнительные, холостые операции, такие, как установка, закрепление, освобождение и съем изделия, подвод, отвод и останов инструмента, подача дополнительных материалов при сборочных процессах (проволоки, болтов, гаек, винтов, ленты, клея, ниток и т. д.). На эти операции также затрачивается время, в течение которого обработка изделия не производится. Это потери, их нужно уменьшать всеми средствами, так как они снижают производительность машины. [c.89]

[c.89]

Подачей называется величина перемещения инструмента за один оборот изделия или инструмента, за один рабочий ход инструмента или на один зуб инструмента. Подача обозначается буквой S и измеряется в мм на один оборот изделия, в мм за один рабочий. код, в мм на один зуб инстр мента или в м мин. [c.270]

Подача s в мм — перемещение инструмента на один оборот (рабочий ход) заготовки или перемещение заготовки за один оборот (рабочий ход) инструмента. Подача бывает продольной или поперечной, горизонтальной, вертикальной, наклонной или круговой. [c.501]

Для повышения стойкости инструмента подача при ЭМО не должна совпадать с подачей, применяемой при резании. Целесообразно применять при этом охлаждение сжатым воздухом или эмульсией. При внешнем охлаждении эмульсией струя не должна направляться в место контакта инструмента с деталью. [c.86]

При строгании подача определяется на ход резца. При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот 2 = 5 /2.

[c.561]

При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот 2 = 5 /2.

[c.561]

На скорость резания, допускаемую резцом, влияют следующие факторы стойкость режуш,его инструмента физико-механические свойства обрабатываемого металла материал режущей части инструмента подача и глубина резания геометрические элементы режущей части резца размеры сечения державки резца смазы-вающе-охлаждающая жидкость максимально допустимая величина износа резца вид обработки. [c.121]

Найденное значение подачи 5ст.об должно совпадать с одной из подач, имеющихся на принятом станке, или быть немного больше-ее. Если выполнить это требование невозможно, то следует выбрать другую частоту вращения с/ станка и найти другое передаточное отношение i. При обработке отверстий головкой с разными режущими инструментами подачу необходимо принимать по лимитирующему режущему инструменту. [c.196]

[c.196]

Это следует из того, что при недостаточно жесткой технологической системе и сильно затупленном режущем инструменте подача исполнительных органов станка по лимбу не равна фактической толщине слоя металла, снимаемого с детали за один проход. В этих условиях процесс резания в значительной степени осуществляется вследствие силовых деформаций технологической системы, которые тем самым определяют и параметр г”. [c.559]

По известным диаметру режущего инструмента, подаче и принятой стойкости инструмента определяют скорость резания по формуле [c.572]

Подачей называется относительное перемещение заготовки и инструмента в миллиметрах за один оборот, за одну минуту, за один рабочий ход инструмента или на один зуб инструмента. Подача обозначается буквой 5. [c.9]

Материал Режущий инструмент Подача в м/мин

[c. 160]

160]

Скорость резания зависит от ряда факторов, основными из которых являются механические свойства обрабатываемого материала свой-ства материала режущей части резца стойкость режущего инструмента подача глубина резания углы резца и охлаждение. [c.377]

К рабочим движениям исполнительных органов станка относятся движения подачи. Эти движения необходимы для обработки всей поверхности деталей. В тех станках, где движение резания совершается инструментом, подача обычно производится движением деталей (например, во фрезерных, шлифовальных, поперечно-строгальных станках). В токарных же и в продольно-строгальных станках подача осуществляется инструментом, который при токарной обработке перемещается вдоль или поперек оси детали и обтачивает все новые участки поверхности. В сверлильных станках сверло выполняет как вращательное движение резания, так и подачу вдоль оси отверстия. [c.13]

Третья операция (ом. фиг. 8.44,6)—развертывание отверстия с диаметра 1,4 до диаметра 1,5+° ° мм. Базирование полосы в инструменте, подача или передвижение ее остаются теми же, что и в предыдущей операции.

[c.206]

Базирование полосы в инструменте, подача или передвижение ее остаются теми же, что и в предыдущей операции.

[c.206]

Ниже в качестве управляющего параметра, воздействующего на фазовые координаты, будет принята скорость привода главного движения. Это обусловлено тем, что (как показали исследования) именно управление скоростью наиболее эффективно решает задачу управления износом режущего инструмента. Подача в этом случае должна поддерживаться на уровне, способствующем получению требуемой шероховатости поверхности. Это имеет место в любой технологической системе. Например, при токарной обработке при изменении частоты вращения шпинделя специальная [c.381]

План обработки (рис. 111) составлен с соблюдением технических требований к детали, наивыгоднейшего распределения переходов, рационального назначения инструмента. Подачу прутка до упора в эскизах переходов не показывают. [c.200]

Назначается подача каждого суппорта по нормативам Sq [мм1об] при этом для суппорта с нелимитирующим инструментом подача уменьшается назначенные подачи уточняются по паспорту станка. [c.142]

[c.142]

Подача смазочно-охлаждающих сред в зону резания осуществляется различными конструктивно-технологическими способами. Это подача жидкости через узкое сопло на переднюю поверхность инструмента подача струи жидкости тонкой струей под напором со стороны задних поверхностей инструмента подача распыленных жидкостей со стороны задних поверхностей инструмента подвод жидкостей через полый инструмент (чаще всего применяют при сверлении глубоких отверстий). Эффективный отвод при скоростном резании от участка резца, где формируется нарост, обеспечгша-ется увеличением Г за счет применения теплопроводных инструментальных материалов. При этом инструмент охлаждается СОС. [c.571]

Одним из направлений развития научно-технического прогресса в ближайшие годы является создание и внедрение гибких автоматизированных производств (ГАП). Это будет осуш,ествлено ка многих предприятиях и даже в целых отраслях и потребует усилий тысяч специалистов. Внедрение ГАП сулит значительный рост производительности труда и эффективности работы предприятий. ГАП будут компоноваться из технологических комплексов, которые, в свою очередь, будут состоять из гибких технологических модулей (ГТМ). В состав ГТМ войдут станки и машины с ЧПУ, оснащенные средствами для автоматической смены инструмента, подачи деталей и другими системами, обеспечивающими безлюдное изготовление разных изделий и работу в течение длительного времени.

[c.381]

ГАП будут компоноваться из технологических комплексов, которые, в свою очередь, будут состоять из гибких технологических модулей (ГТМ). В состав ГТМ войдут станки и машины с ЧПУ, оснащенные средствами для автоматической смены инструмента, подачи деталей и другими системами, обеспечивающими безлюдное изготовление разных изделий и работу в течение длительного времени.

[c.381]

Каждый из этих участков цилиндрического кулачка представляет собой винтовую поверхность с другим углом подъема. Винтовая линия на развертке цилиндрического кулачка изображается прямой линией. Определив, как и в случае применения плоского кулачка, путь li инструмента, подачу s в миллиметрах на оборот шпинделя и число оборотов шпиндеЬя Пд, нужное [c.443]

Стандартные параметры систематической составляющей Rae, Rz , Rmax , Sm , S , tp могут быть опрсделены рзсчстным путем в зависимости от схемы образования неровностей обработанной поверхности, геометрии инструмента, подачи и глубины резания. Например, расчетные значения высотных параметров систематической составляющей при

[c.55]

Например, расчетные значения высотных параметров систематической составляющей при

[c.55]

Каладый из этих участков цилиндрического кулачка представляет собой винтовую поверхность с другим углом подъема. Винтовая линия на развертке цилиндрического кулачка изображается прямой линией. Определив, как и в случае применения плоского кулачка, путь инструмента /, подачу в миллиметрах на оборот шпинделя 5 и число оборотов шпинделя п , нужное для выполнения каждого перехода, можно произвести расчет кривой цилиндрического кулачка. [c.172]

Обрабатываемый матепишл Материал режущей части инструмента Подача мм/об Коэффициент и показатели степени Охлаж- дение [c.278]

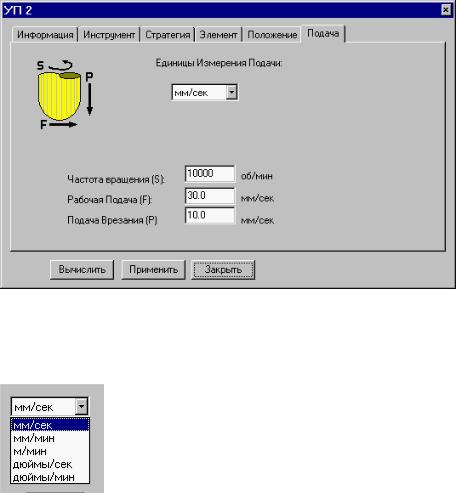

Управляющая программа (УП)—это совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки. С помощью УП создается числовая модель управления станком. УП дает информацию, которая подготавливает станок к работе, обеспечивает относительное перемещение режущего инструмента и обрабатываемой детали, изменение частоты вращения шпинделя, смену инструмента и заготовки, проведение различных коррекций инструмента, подачу СОЖ и содержит еще другие команды для исполнительиых механизмов станка. [c.430]

[c.430]

Рекомендации по выбору режимов резания для отдельных видов инструмента при средних условиях эксплуатации на основе норштивных данных будут рассмотрены ниже. Общий порядок при использовании формул следующий прежде всего, исходя из технологических соображений, определяется глубина резания. При этом руководствуются следующими положениями припуск всегда выгодно снимать за один проход, если это допускается качеством обработки, мощностью оборудования и прочностью инструмента. Подача выбирается наибольшая, допустимая качеством обрабатываемой поверхности (при чистовой обработке), жесткостью системы СПИД и режущего инструмента, а также его прочностью. Далее, по приводимым формулам (или таблицам) выбирается скорость резания в зависимости от требуемой средней стойкости инструмента. Обычно среднюю стойкость принимают равной 30 —60 мин. Однако в ряде случаев (при высокой стоимости оборудования, высоких трудозатратах на его эксплуатацию и обслуживание) бывает целесообразно снижать среднюю стойкость (при этом повышается производительность труда по машинному времени за счет увеличения скорости резания). Минимально возможная стойкость инструмента равна (или несколько больше) времени обработки одного изделия или одной операции (на станках с ЧПУ). При смене изделия или при переходе на другую операцию (во время многооперационной обработки) инструмент заменяется автоматически. Увеличение производительности труда окупает затраты на инструмент (стойкость при этом нельзя называть средней, она должна быть гарантированной, т. е. инструмент не должен потерять свои режущие свойства в процессе обработки изделия).

[c.56]

Минимально возможная стойкость инструмента равна (или несколько больше) времени обработки одного изделия или одной операции (на станках с ЧПУ). При смене изделия или при переходе на другую операцию (во время многооперационной обработки) инструмент заменяется автоматически. Увеличение производительности труда окупает затраты на инструмент (стойкость при этом нельзя называть средней, она должна быть гарантированной, т. е. инструмент не должен потерять свои режущие свойства в процессе обработки изделия).

[c.56]

Обрабатвваемнй материал Материал инструмента Подача, мм/об с охлаждением без охлаждения [c.151]

В состав программы на языке САП ЕС входят два раздела — раздел данных и раздел процедур. Раздел данных составляют из описаний геометрических элементов точек, прямых линий и дуг окружностей в выбранной агстеме координат, а также ряда технологических данных об инструментах, подачах, частотах вращения шпинделя и т. д. В разделе процедур приводят описание траектории движения центра инструмента, а также необходимую последовательность команд управления станком (смена инструмента, включение и выключение охлаждения и т. д.).

[c.907]

д.).

[c.907]

Величина неровностей обработанной поверхности зависит от формы лезвия режущего инструмента, подачи, зернистости шлифовального круга и т. д. Профилограмма поверхностных неровностей (фиг. 7) наглядно показывает в увеличенном виде микрогеометрию (рельеф микроповерхности), которая и служит средством для оцен- [c.19]

Для много лементных инструментов подачу принимают г = 0,1 -н 3,0 мм/об. Оптимальная подача на один ролик не долнша превышать = 0,1 -ь 0,5 тм/об ролика, на шарик — ь-д = 0,01 4- 0,05 мм/об шарика. Подачу на оборот детали (или инструмента) определяют по формуле [c.554]

Исполнительные органы токарных станков сочетают поступательное и вращательное движения. В отличие от фрезерования, здесь вращательное движение совершает деталь со шпинделем станка, поступательное движение — инструмент (резец), установленный на суппорте, причем вращение детали является главным движением резания, а по-ст шательное движение инструмента — подачей. [c.23]

[c.23]

Определение возможного мгновенного поля рассеяния. Знание свойств обрабатываемого материала, колебания припуска и твердости заготовок, геометрических параметров инструмента, подачи на оборот изделия, а также выбранных тйпов оборудования, на которых возможно произвести обработку данной детали, позволяют определить мгновенное поле рассеяния, порождаемое различными возмущениями. [c.402]

На револьверных автоматах, при четном числе гнезд револьверной головки, в ней устанавливают два или три поочередно работающих комплекта инструментов, подача заготовок (или прутка) происходит соответственно два или три раза и столько же раз производится отрезка (если заготовка — пруток). При нечетном числе гнезд револьверной головки пруток подают сразу на две детали, используя один и тот же упор (или загружают сдвоенную заготоа-ку из магазина) остальные гнезда револьверной головки используют для установки двух поочередно работающих комплектов инструментов. Отрезка производится двумя резцами, установленными на разных супортах (при штучных заготовках нужен один отрезной резец).

[c.23]

Отрезка производится двумя резцами, установленными на разных супортах (при штучных заготовках нужен один отрезной резец).

[c.23]

режимы резания! – Обработка резанием

Добрый день!

Попробую и я.

Мы должны понять, что при нормальной токарной обработке (обработка с нормальными скоростями подач) присутствуют две скорости.

Первая скорость – это скорость кручения шпинделя и такую скорость называют как угловую скорость и выражают в об./мин (в системе SI – рад./сек.).

Вторая скорость – это скорость резания. При точении это линейная скорость обрабатываемой поверхности относительно резца. Эта скорость зависит от упомянутой угловой скорости шпинделя станка и дополнительно от обрабатываемого диаметра заготовки. Числовое выражение в м/мин.

При неизменной угловой скорости шпинделя и при двухкратном увеличении диаметра обработки заготовки скорость резания тоже увеличивается в два раза.

Для перехода от угловой скорости шпинделя к линейной скорости резания для каждого диаметра обработки необходимо применить математические исчисления.

Известно, что на диаметре обработки длина круговой линии равняется умножению диаметра на 3,14 (число [константа] – Пи). Если эту длину (растояние) умножить на угловую скорость шпинделя, то и находим скорость резания. Необходимо учесть, что при металлообработке диаметр заготовки измеряют в миллиметрах, оборотов шпинделя в минутах а скорость резания в метрах в минутах. Значит миллиметри необходимо перевести в метры.

Пример исчислений:

Данные: Угловая скорость шпинделя 100 об./мин. Диаметр обработки 100мм.

Длина круговой линии: 100мм х 3,14 = 314мм.

При данной скорости шпинделя: 314мм х 100 об./мин. = 31400 мм/мин.

Дальше перевод мм/мин в м/мин.: 31400 мм/мин. / 1000 = 31,4м/мин.

Тут я показал пошаговое исчисления для понимамия сущности. Обично исчисления проводят по обобщённой формуле, которую показал Vitaliy5.

Необходимо понять, что показанные исчисления не абсолютно точны в реальной жизни. В расчете не принимались в нимание два главные но обично несущественные обстоятельства.

1. Не расматривалась явление снижение угловой скорости шпинделя от нагрузки при точении. Обычно такое снижение малое и при расчетах отбрасывается.

2. Скорость резания дополнительно зависыт от скорости подачи резца в мм на один оборот шпинделя. Чем выше эта скорость, тем выше и скорость резания. Но доля, которую вносит в расчете скорость подачи, обычно настоль небольшая, что и она отбрасивается. При очень больших скоростей подачь (изготовлений винтовых канавок и пр.) скорость подачь в расчетах должна применяться.

Примери исчислений:

1. Данные: Угловая скорость шпинделя 100 об./мин. Диаметр обработки 100мм. Скорость подачи 0,1мм/об.

Длина круговой линии: 100мм х 3,14 = 314мм.

Длина пути резца при одном обороте шпинделя: квадратный корень от суммы квадратов длины круговой линии и пути подачи (теорема Пифагора), = 314,0000159.

314,0000159 х 100 / 1000 = 31,40000159 = 31,4 м/мин.

2. Данные: Угловая скорость шпинделя 100 об. /мин. Диаметр обработки 100мм. Скорость подачи 200 мм/об.

/мин. Диаметр обработки 100мм. Скорость подачи 200 мм/об.

Длина пути резца при одном обороте шпинделя: = 372,3мм.

372,3 х 100 / 1000 = 37,23 м/мин.

Janis

Скорости и подачи 101 – В лупе

Общие сведения о скоростях и нормах подачи

ПРИМЕЧАНИЕ: В этой статье рассматриваются скорости и скорости подачи для фрезерных инструментов, в отличие от токарных инструментов .

Прежде чем использовать режущий инструмент, необходимо понять скорость резания инструмента и скорость подачи, которую чаще называют «скорости и подачи». Скорость и подача – это переменные резания, используемые при каждой операции фрезерования, и варьируются для каждого инструмента в зависимости от диаметра резца, операции, материала и т.Понимание правильных скоростей и подач для вашего инструмента и операции до начала обработки имеет решающее значение.

Сначала необходимо определить каждый из этих факторов. Скорость резания, также называемая поверхностной скоростью, – это разница в скорости между инструментом и заготовкой, выраженная в единицах расстояния с течением времени, известная как SFM (поверхностные футы в минуту). SFM основан на различных свойствах данного материала. Скорость, называемая числом оборотов в минуту (об / мин), зависит от SFM и диаметра режущего инструмента.

SFM основан на различных свойствах данного материала. Скорость, называемая числом оборотов в минуту (об / мин), зависит от SFM и диаметра режущего инструмента.

Хотя скорость и подача являются общепринятыми терминами, используемыми при программировании фрезы, на идеальные рабочие параметры также влияют другие переменные. Скорость фрезы используется при расчете скорости подачи фрезы, измеряемой в дюймах в минуту (IPM). Другая часть уравнения – это загрузка микросхемы. Важно отметить, что нагрузка стружки на зуб и нагрузка стружки на инструмент различаются:

- Нагрузка стружки на зуб – это соответствующее количество материала, которое одна режущая кромка инструмента должна удалить за один оборот.Это измеряется в дюймах на зуб (IPT).

- Нагрузка стружки на инструмент – это соответствующее количество материала, снимаемого всеми режущими кромками инструмента за один оборот. Это измеряется в дюймах на оборот (IPR).

Слишком большая нагрузка стружки может скапливать стружку в фрезу, вызывая плохой отвод стружки и, в конечном итоге, поломку. Слишком малая стружка может вызвать трение, вибрацию, прогиб и плохое общее резание.

Слишком малая стружка может вызвать трение, вибрацию, прогиб и плохое общее резание.

Скорость съема материала

Коэффициент съема материала (MRR), хотя и не входит в программу режущего инструмента, является полезным способом расчета эффективности инструмента.MRR учитывает два очень важных параметра движения: осевая глубина резания (ADOC) или расстояние, на котором инструмент входит в зацепление с заготовкой по ее средней линии, и радиальную глубину резания (RDOC), или расстояние, на которое инструмент входит в заготовку. .

Глубину резания инструмента и скорость его резания можно использовать для расчета, сколько кубических дюймов в минуту (в 3 / мин) удаляется с заготовки. Это уравнение чрезвычайно полезно для сравнения режущих инструментов и изучения того, как можно уменьшить время цикла.

Скорости и подачи на практике

Хотя многие параметры резания определяются материалом инструмента и заготовки, принимаемая глубина резания также влияет на скорость подачи инструмента. Глубина резания определяется выполняемой операцией – она часто подразделяется на прорезание пазов, черновую обработку и чистовую обработку, хотя существует множество других более конкретных типов операций.

Глубина резания определяется выполняемой операцией – она часто подразделяется на прорезание пазов, черновую обработку и чистовую обработку, хотя существует множество других более конкретных типов операций.

Многие производители инструментов предоставляют таблицы полезных скоростей и подач, рассчитанные специально для их продуктов.Например, Harvey Tool предоставляет следующую таблицу для концевой фрезы диаметром 1/8 дюйма, инструмент № 50308. Заказчик может найти SFM для материала слева, в данном случае из нержавеющей стали 304. Нагрузка на стружку (на зуб) может быть найдена путем пересечения диаметра инструмента сверху с материалом и операциями (на основе осевой и радиальной глубины резания), выделенными на изображении ниже.

В следующей таблице рассчитываются скорости и подачи для этого инструмента и материала для каждой операции на основе приведенной выше таблицы:

Прочие важные замечания

Для каждой операции рекомендуется определенная нагрузка стружки в зависимости от глубины резания. Это приводит к различным скоростям подачи в зависимости от операции. Поскольку SFM зависит от материала, он остается постоянным для каждой операции.

Это приводит к различным скоростям подачи в зависимости от операции. Поскольку SFM зависит от материала, он остается постоянным для каждой операции.

Ограничение скорости шпинделя

Как показано выше, скорость фрезы (об / мин) определяется SFM (в зависимости от материала) и диаметром фрезы. При использовании миниатюрных инструментов и / или определенных материалов расчет скорости иногда дает нереалистичную скорость шпинделя. Например, резак 0,047 дюйма из алюминия 6061 (SFM 1000) обеспечит скорость ~ 81 000 об / мин.Поскольку эта скорость достижима только с высокоскоростными воздушными шпинделями, полный SFM в 1000 может быть недостижим. В таком случае рекомендуется, чтобы инструмент работал на максимальной скорости станка (которая удобна для машиниста) и чтобы поддерживалась соответствующая нагрузка стружки для диаметра. Это обеспечивает оптимальные параметры в зависимости от максимальной скорости машины.

Эффективный диаметр фрезы

Для угловых инструментов диаметр фрезы изменяется по LOC. Например, спиральный инструмент № 07001, фреза для снятия фасок с плоским концом и винтовыми канавками, имеет диаметр вершины 0,5 мм.060 дюймов и основной диаметр хвостовика 0,250 дюйма. В сценарии, когда он использовался для создания излома кромки 60 °, фактическое режущее действие происходило бы где-то между кончиком и большим диаметром / стержнем. Для компенсации приведенное ниже уравнение можно использовать для определения среднего диаметра фаски.

Например, спиральный инструмент № 07001, фреза для снятия фасок с плоским концом и винтовыми канавками, имеет диаметр вершины 0,5 мм.060 дюймов и основной диаметр хвостовика 0,250 дюйма. В сценарии, когда он использовался для создания излома кромки 60 °, фактическое режущее действие происходило бы где-то между кончиком и большим диаметром / стержнем. Для компенсации приведенное ниже уравнение можно использовать для определения среднего диаметра фаски.

Используя этот расчет, эффективный диаметр фрезы составляет 0,155 дюйма, который будет использоваться для всех расчетов скорости и подачи.

Нелинейный путь

Подача предполагает линейное перемещение.Однако бывают случаи, когда путь проходит по дуге, например, в углу кармана или круговой интерполяции. Так же, как увеличение DOC увеличивает угол зацепления инструмента, выбор нелинейной траектории увеличивается. Для внутреннего угла задействуется больше инструмента, а для внешнего угла – меньше. Скорость подачи должна быть соответствующим образом скомпенсирована для увеличения или уменьшения зацепления инструмента.

Скорость подачи должна быть соответствующим образом скомпенсирована для увеличения или уменьшения зацепления инструмента.

Эта корректировка еще более важна для круговой интерполяции.Возьмем, к примеру, приложение для нарезания резьбы, в котором резец совершает круговое движение вокруг предварительно просверленного отверстия или выступа. Для внутренней регулировки необходимо уменьшить скорость подачи, чтобы учесть дополнительное зацепление. Для внешней регулировки скорость подачи должна быть увеличена из-за меньшего зацепления инструмента.

Рассмотрим этот пример, в котором резьбовая фреза Harvey Tool № 70094 с диаметром фрезы 0,370 дюйма обрабатывает внутреннюю резьбу 9 / 16-18 в нержавеющей стали 17-4. Расчетная скорость составляет 2064 об / мин, а линейная подача – 8.3 IPM. Диаметр резьбы резьбы 9/16 составляет 0,562 дюйма, что используется для внутреннего и внешнего диаметра в обеих регулировках. После включения этих значений в приведенные ниже уравнения скорректированная внутренняя подача станет 2,8 IMP, а внешняя подача станет 13,8 IPM.

Щелкните здесь, чтобы увидеть полный пример.

Заключение

Эти расчеты являются полезными рекомендациями для оптимальной работы режущего инструмента в различных областях применения и различных материалах. Однако лучше всего начинать с параметров, рекомендованных производителем инструмента.После этого глаза, уши и опыт машиниста должны помочь определить наилучшие рабочие параметры, которые будут зависеть от настройки, инструмента, станка и материала.

Щелкните следующие ссылки для получения дополнительной информации о рабочих параметрах для продуктов Harvey Tool и Helical.

Скоростей, подачи и нарезания резьбы – производственные процессы 4-5

После завершения этого раздела вы сможете:

- Определение и выбор настроек и операций вертикального фрезерного станка для различных задач обработки.

- Выберите подходящую скорость резания для различных типов материалов.

- Расчет скорости резания и подачи для концевого фрезерования.

- Объясните, как правильно настроить нарезку резьбы с механической подачей.

Скорость резания определяется как скорость на внешней кромке инструмента во время резания. Это также известно как поверхностная скорость. Скорость на поверхности, съемка на поверхности и площадь поверхности напрямую связаны. Если два инструмента разных размеров вращаются с одинаковыми оборотами в минуту (об / мин), у большего инструмента будет большая скорость резания.Скорость на поверхности измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу метража поверхности. Скорость резания зависит, прежде всего, от типа материала, который вы режете, и от типа используемого режущего инструмента. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже обрабатываемый материал, тем меньше скорость резания. Чем мягче обрабатываемый материал, тем выше рекомендуемая скорость резания (см. Рисунок 1).

Сталь, железо, алюминий, свинец

Рисунок 1: Увеличение скорости резания в зависимости от твердости рабочего материала

Твердость материала режущего инструмента также во многом зависит от рекомендуемой скорости резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем ниже рекомендуемая скорость резания (см. Рисунок 2).

Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем ниже рекомендуемая скорость резания (см. Рисунок 2).

Углеродистая сталь Карбид быстрорежущей стали

Рисунок 2: Увеличение скорости резания в зависимости от твердости режущего инструмента

Таблица 1: Скорости резания для типов материалов

| Тип материала | Скорость резания (SFM) |

|---|---|

| Низкоуглеродистая сталь | 40-140 |

| Среднеуглеродистая сталь | 70-120 |

| Высокоуглеродистая сталь | 65-100 |

| Свободная обработка Сталь | 100–150 |

| Нержавеющая сталь, C1 302, 304 | 60 |

| Нержавеющая сталь, C1 310, 316 | 70 |

| Нержавеющая сталь, C1 410 | 100 |

| Нержавеющая сталь, C1 416 | 140 |

| Нержавеющая сталь, C1 17-4, pH | 50 |

| Легированная сталь, SAE 4130, 4140 | 70 |

| Легированная сталь, SAE 4030 | 90 |

| Инструментальная сталь | 40-70 |

| Чугун – стандартный | 80-120 |

| Твердый чугун | 5-30 |

| Серый чугун | 50-80 |

| Алюминиевые сплавы | 300-400 |

| Никелевый сплав, монель 400 | 40-60 |

| Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав, инконель | 5-10 |

| Сплавы на основе кобальта | 5-10 |

| Титановый сплав | 20-60 |

| Титан нелегированный | 35-55 |

| Медь | 100-500 |

| Бронза – стандартный | 90-150 |

| Твердая бронза | 30-70 |

| цирконий | 70-90 |

| Латунь и алюминий | 200–350 |

| Неметаллические соединения без кремния | 100-300 |

| Кремнийсодержащие неметаллические вещества | 30-70 |

После определения SFM для данного материала и инструмента можно рассчитать шпиндель, так как это значение зависит от скорости резания и диаметра инструмента.

об / мин = (CS x 4) / D

Где:

- об / мин = число оборотов в минуту.

- CS = Скорость резания в SFM.

- D = Диаметр инструмента в дюймах.

Подача (подача фрезерного станка) может быть определена как расстояние в дюймах в минуту, на которое деталь перемещается в фрезу.

На фрезерных станках, которые мы имеем здесь, в LBCC, подача не зависит от скорости шпинделя. Это хорошее расположение, и оно обеспечивает более быструю подачу для больших, медленно вращающихся фрез.

Скорость подачи на фрезерном станке зависит от следующих факторов:

- Глубина и ширина реза.

- Тип фрезы.

- Резкость фрезы.

- Материал заготовки.

- Прочность и однородность заготовки.

- Требуется отделка.

- Требуемая точность.

- Мощность и жесткость станка, держателя и оснастки.

Подача на зуб – это количество материала, которое должно быть удалено каждым зубом фрезы, когда она вращается и продвигается к работе.

По мере того, как деталь продвигается к фрезу, каждый зуб фрезы входит в деталь на равное количество, образуя стружку одинаковой толщины.

Эта толщина стружки или подача на зуб, вместе с количеством зубьев фрезы, формирует основу для определения скорости подачи.

Идеальная скорость подачи для фрезерования измеряется в дюймах в минуту (IPM) и рассчитывается по следующей формуле:

IPM = F x N x RPM

Где:

- IPM = скорость подачи в дюймах в минуту

- F = подача на зуб

- N = количество зубьев

- об / мин = оборотов в минуту

Например:

Подачи для концевых фрез, используемых в вертикальных фрезерных станках, варьируются от.Подача от 001 до 0,002 дюйма на зуб для фрез очень малого диаметра по стальному материалу до подачи 0,010 дюйма на зуб для больших фрез по алюминиевым заготовкам. Поскольку скорость резания для низкоуглеродистой стали составляет 90, частота вращения 3/8 ”высокоскоростной концевой фрезы с двумя канавками составляет

.

об / мин = CS x 4 / D = 90 x 4 / (3/8) = 360/375 = 960 об / мин

Для расчета скорости подачи выберем 0,002 дюйма на зуб

IPM = F x N x RPM = 0,002 x 2 x 960 = 3.84 IPM

Движение станка, при котором режущий инструмент врезается в поверхность заготовки или вдоль нее, называется подачей.

При резке металла количество подачи обычно измеряется тысячными долями дюйма.

Каналы выражаются немного по-разному на разных типах машин.

Сверлильные станки с механической подачей предназначены для продвижения сверла на заданную величину за каждый оборот шпинделя. Если мы настроим машину для подачи на.006 ”станок будет подавать 0,006” за каждый оборот шпинделя. Выражается как (IPR) дюймов на оборот

Передовой опыт:

Использование направляющих для метчиков

Направляющие для метчиков являются неотъемлемой частью удобной и прямой резьбы. При использовании токарного станка или фрезы метчик уже ровный и отцентрованный. При выравнивании метчика вручную будьте осторожны, так как направление метчика на 90 ° намного точнее, чем человеческий глаз.

При использовании токарного станка или фрезы метчик уже ровный и отцентрованный. При выравнивании метчика вручную будьте осторожны, так как направление метчика на 90 ° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы критически важно использовать масло.Он предохраняет сверла от визга, делает резку более гладкой, удаляет стружку и предохраняет сверло и инструмент от перегрева.

Клевка

Pecking предотвращает перегрев и поломку коронок при использовании их для сверления или метчика. Клевое сверление подразумевает частичное просверливание детали с последующим ее втягиванием для удаления стружки и одновременного охлаждения детали. Поворот ручки на полный оборот, а затем на пол-оборота назад – обычная практика. Каждый раз, когда сверло или метчик откручивается, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой.

- Выберите размер сверла из таблицы.

При выборе размера крана в первую очередь следует обратить внимание на эту таблицу.

- При необходимости добавьте фаску к отверстию перед нарезанием резьбы.

Фаски и зенковки – это дополнительные функции, которые иногда требуются для винтов. Для достижения наилучших результатов скорость шпинделя должна быть от 150 до 250 об / мин. - Получите направляющую для метчика.

Отверстие готово для нарезания резьбы.Для этого используйте метчики и направляющие блоки возле ручных фрез. В направляющих блоках будет несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием. - Нарезать резьбу.

Подбейте метчик с помощью гаечных ключей. Слегка надавите, поворачивая ключ до упора, а затем на пол-оборота. Клевать метчик на нужную глубину.

Клевать метчик на нужную глубину. - Заполните кран.

Если кран не идет дальше или желаемая глубина достигнута, ослабьте давление на кран; он, вероятно, достиг дна.Выньте кран из отверстия. Если приложить большее давление, кран может сломаться. Чем меньше размер крана, тем больше вероятность его поломки.

- Нарезание резьбы с механической подачей аналогично нарезанию вручную. Однако вместо нарезания резьбы вручную используйте вертикальную фрезу для нарезания резьбы по заготовке.

- Перед запуском машины переключите фрезу на низшую передачу.

- Отпустите фиксатор иглы и переместите перо как можно ниже. Это гарантирует, что будет достаточно места для нажатия на желаемую глубину.

- Включите шпиндель ВПЕРЕД и установите скорость вращения шпинделя на 60 об / мин.

- Опустите кран. Когда метчик захватывает приклад, он автоматически входит в отверстие.

- Когда желаемая глубина будет достигнута, быстро переведите переключатель направления шпинделя из прямого в обратное.

Это изменит направление крана и вытащит его из отверстия. Изменение направления одним плавным движением предотвратит повреждение резьбового отверстия и крана.

Это изменит направление крана и вытащит его из отверстия. Изменение направления одним плавным движением предотвратит повреждение резьбового отверстия и крана. - Выключите машину.

- Очистите резьбовое отверстие, метчик и механическую подающую машину перед выходом.

- Объясните скорости резания более твердых и мягких материалов.

- Какова скорость резания инструментальной стали и алюминия?

- Рассчитайте число оборотов в минуту для концевой фрезы из быстрорежущей стали диаметром ½ дюйма для обработки алюминия.

- Рассчитайте подачу для инструмента с тремя зубьями. Используйте RPM из вопроса 3.

- Рассчитайте число оборотов в минуту для концевой фрезы из быстрорежущей стали диаметром ¾ дюйма для обработки бронзы.

- Рассчитайте скорость подачи для двух канавок ½ дюйма.твердосплавная концевая фреза для обработки низкоуглеродистой стали.

- С какой целью клюют при сверлении или метчике?

- Выберите подходящий размер сверла для метчиков 5/16 – 24.

- Почему используются смазочно-охлаждающие жидкости?

- Опишите разницу между ручным и механическим нарезанием резьбы.

Скорость и подача – производственные процессы 4-5

После завершения этого раздела вы сможете:

• Опишите скорость, подачу и глубину резания.

• Определите частоту вращения для различных материалов и диаметров.

• Опишите федерацию для токарной обработки.

• Опишите скорость настройки.

• Опишите настройку подачи.

Чтобы эффективно управлять любым станком, машинист должен понимать важность скорости резания и подачи. Можно потерять много времени, если станки не настроены на правильную скорость и не подадут заготовку.

Чтобы устранить эту потерю времени, мы можем и должны использовать рекомендованные скорости съема металла, которые были исследованы и проверены производителями стали и режущего инструмента.Мы можем найти эти скорости резания и съема металла в нашем приложении или в Справочнике по оборудованию.

Мы можем контролировать подачу на токарном станке с помощью переключения передач в быстросменной коробке передач. Наш учебник рекомендует по возможности делать только два пропила, чтобы довести диаметр до нужного размера: черновой пропил и чистовой пропил.

На моем опыте я сделал как минимум три разреза. Один для быстрого удаления излишков материала: черновой пропил, один для чистовой обработки с учетом давления инструмента и один для окончательной обработки.

Если вы нарезали нить весь день: изо дня в день. Вы можете настроить токарный станок всего на два прохода. Один разрез для удаления всего материала, кроме 0,002 или 0,003, и последний разрез для сохранения размера и отделки. Сегодня в некоторых магазинах это делают постоянно.

Заметили ли вы, что когда вы делаете очень маленький пропил на токарном станке от .001 до .002, качество обработки обычно плохое, и что на черновом пропиле, который вы сделали до этого очень легкого пропила, обработка была хорошей? Причина этого в том, что при чистовой резке желательно некоторое давление инструмента.

IPM = дюймов в минуту

об / мин =

оборотов в минутуПодача = IPM

#T = Количество зубьев фрезы

Подача / зуб = нагрузка стружки на зуб, допустимая для материала

Стружка / зуб = Подача на зуб разрешена для материала

Скорость подачи = ChipTooth × #T × RPM

Пример: Материал = алюминий 3-дюймовая фреза, нагрузка на 5 зубьев = 0,018 об / мин на зуб = 3000 IPS = 0,018 × 5 × 3000 = 270 дюймов в минуту

1. Скорость резания определяется как скорость (обычно в футах в минуту) инструмента, когда он режет работу.

2. Подача определяется как расстояние, на которое инструмент проходит за один оборот шпинделя.

3. Скорость подачи и скорость резания определяют скорость съема материала, потребляемую мощность и качество поверхности.

4. Скорость подачи и скорость резания в основном определяются обрабатываемым материалом. Кроме того, следует учитывать глубину пропила, размер и состояние токарного станка, а также его жесткость.

5. Черновые проходы (от 0,01 дюйма до 0,03 дюйма)глубина резания) для большинства алюминиевых сплавов выполняется со скоростью подачи от 0,005 дюйма в минуту (IPM) до 0,02 дюйма в минуту, а чистовая обработка (глубина резания от 0,002 дюйма до 0,012 дюйма) выполняется со скоростью от 0,002 дюйма в минуту до 0,004 дюйма в минуту.

6. По мере уменьшения мягкости материала скорость резания увеличивается. Кроме того, по мере того, как материал режущего инструмента становится прочнее, скорость резания увеличивается.

7. Помните, что на каждую тысячную глубину резания диаметр ложи уменьшается на две тысячных.

Сталь, железо, алюминий, свинец

Рисунок 1: Увеличение скорости резания в зависимости от твердости рабочего материала

Углеродистая сталь Карбид быстрорежущей стали

Рисунок 2: Увеличение скорости резания в зависимости от твердости режущего инструмента

Скорости резания:

Скорость резания на токарном станке может быть определена как скорость, с которой точка на рабочей окружности проходит мимо режущего инструмента. Скорость резания всегда выражается в метрах в минуту (м / мин) или в футах в минуту (фут / мин). Промышленность требует, чтобы операции обработки выполнялись как можно быстрее; поэтому необходимо использовать текущие скорости резания в зависимости от типа разрезаемого материала. Если скорость резания слишком высока, режущая кромка инструмента быстро выходит из строя, что приводит к потере времени на восстановление инструмента. При слишком низкой скорости резания будет потеряно время на операцию обработки, что приведет к низкой производительности. На основании исследований и испытаний производителей стали и режущего инструмента см. Таблицу скорости резания токарного станка ниже.Указанные ниже скорости резания для быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно изменяться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала, песок или твердые участки металла. Скорость вращения токарного станка для резки металлов должна быть следующей:

Скорость резания всегда выражается в метрах в минуту (м / мин) или в футах в минуту (фут / мин). Промышленность требует, чтобы операции обработки выполнялись как можно быстрее; поэтому необходимо использовать текущие скорости резания в зависимости от типа разрезаемого материала. Если скорость резания слишком высока, режущая кромка инструмента быстро выходит из строя, что приводит к потере времени на восстановление инструмента. При слишком низкой скорости резания будет потеряно время на операцию обработки, что приведет к низкой производительности. На основании исследований и испытаний производителей стали и режущего инструмента см. Таблицу скорости резания токарного станка ниже.Указанные ниже скорости резания для быстрорежущей стали рекомендуются для эффективного съема металла. Эти скорости могут незначительно изменяться в зависимости от таких факторов, как состояние машины, тип обрабатываемого материала, песок или твердые участки металла. Скорость вращения токарного станка для резки металлов должна быть следующей:

Для определения частоты вращения токарного станка при выполнении на нем операций:

Формула: об / мин = (скорость резания x 4) / диаметр

Сначала мы должны определить рекомендуемую скорость резания для материала, который мы собираемся обрабатывать.

Научитесь использовать Руководство по машинному оборудованию и другие связанные источники для получения необходимой информации.

ПРИМЕР: Насколько быстро должно вращаться сверло диаметром 3/8 дюйма при сверлении низкоуглеродистой стали?

Из рекомендованной скорости резания из раздаточных материалов нашего класса используйте скорость резания 100 для низкоуглеродистой стали.

(100 x 4) / 0,375 = 1066 об / мин

Какой была бы частота вращения, если бы мы обрабатывали на токарном станке заготовку диаметром 0,375, сделанную из низкоуглеродистой стали?

об / мин = 100 X4 / 1.00 = 400 об / мин

Рекомендуемые скорости резания для шести материалов в об / мин

Эти диаграммы предназначены для инструментов HSS. При использовании твердого сплава можно увеличить скорость.

Подача токарного станка:

Подача токарного станка – это расстояние, на которое режущий инструмент продвигается по длине заготовки за каждый оборот шпинделя. Например, если токарный станок настроен на подачу 0,020 дюйма, режущий инструмент будет перемещать длину заготовки на 0,020 дюйма за каждый полный оборот работы.Подача токарного станка зависит от скорости ходового винта или подающей штанги. Скорость регулируется переключателями скоростной коробки передач.

Например, если токарный станок настроен на подачу 0,020 дюйма, режущий инструмент будет перемещать длину заготовки на 0,020 дюйма за каждый полный оборот работы.Подача токарного станка зависит от скорости ходового винта или подающей штанги. Скорость регулируется переключателями скоростной коробки передач.

По возможности, нужно делать только два разреза, чтобы получить диаметр разреза. Поскольку целью чернового реза является быстрое удаление излишков материала, качество поверхности не имеет большого значения. Следует использовать грубый корм. Чистовой пропил используется для доведения диаметра до нужного размера и получения хорошей отделки поверхности, поэтому следует использовать тонкую подачу.

Рекомендуемые подачи для резки различных материалов при использовании режущих инструментов из быстрорежущей стали, перечисленных в таблице ниже. Для универсальной обработки рекомендуется подача от 0,005 до 0,020 дюйма для черновой обработки и подача от 0,012 до 0,004 дюйма для чистовой обработки.

Чтобы выбрать правильную подачу для сверления, вы должны учитывать несколько факторов.

1. Глубина отверстия – удаление стружки

2. Тип материала – обрабатываемость

3. Охлаждающая жидкость – заливка, туман, щетка

4.Размер сверла

5. Насколько сильна установка?

6. Чистота и точность отверстия

Скорость подачи для токарной обработки:

Для обработки общего назначения используйте рекомендованную скорость подачи 0,005 – 0,020 дюйма на оборот для черновой обработки и 0,002 – 0,004 дюйма на оборот для чистовой обработки.

Подачи для различных материалов (с использованием режущего инструмента из быстрорежущей стали)

Установка скоростей на токарном станке:

Токарные станки предназначены для работы на разных оборотах шпинделя для обработки различных материалов.Скорости измеряются в об / мин (обороты в минуту) и изменяются коническими шкивами или ступенями передачи. На токарном станке с ременным приводом различные скорости получаются путем замены плоского ремня и заднего зубчатого привода. Одна скорость токарного станка с редукторной головкой изменяется путем перемещения рычагов скорости в нужное положение в соответствии с таблицей оборотов, прикрепленной к токарному станку (в основном на передней бабке). При изменении положения рычага положите одну руку на лицевую панель или патрон и медленно сформируйте лицевую пластину руками.Это позволит рычагам войти в зацепление с зубьями шестерни без столкновения. Никогда не изменяйте скорость, когда токарный станок работает на пенных станках, оборудованных приводами с регулируемой скоростью, скорость изменяется поворотом ручки во время работы станка.

На токарном станке с ременным приводом различные скорости получаются путем замены плоского ремня и заднего зубчатого привода. Одна скорость токарного станка с редукторной головкой изменяется путем перемещения рычагов скорости в нужное положение в соответствии с таблицей оборотов, прикрепленной к токарному станку (в основном на передней бабке). При изменении положения рычага положите одну руку на лицевую панель или патрон и медленно сформируйте лицевую пластину руками.Это позволит рычагам войти в зацепление с зубьями шестерни без столкновения. Никогда не изменяйте скорость, когда токарный станок работает на пенных станках, оборудованных приводами с регулируемой скоростью, скорость изменяется поворотом ручки во время работы станка.

Установка подачи:

Подача на токарном станке или расстояние, на которое каретка будет перемещаться при вращении шпинделя, зависит от скорости подающего стержня или ходового винта. Это контролируется переключением передач в быстросменной коробке передач. Этот быстросменный редуктор получает свой привод от шпинделя передней бабки через конечную зубчатую передачу. Таблица подачи и резьбы, установленная на передней части быстросменного редуктора, указывает различные подачи и метрические шаги или резьбу на дюйм, которые могут быть получены путем установки рычагов в указанные положения.

Этот быстросменный редуктор получает свой привод от шпинделя передней бабки через конечную зубчатую передачу. Таблица подачи и резьбы, установленная на передней части быстросменного редуктора, указывает различные подачи и метрические шаги или резьбу на дюйм, которые могут быть получены путем установки рычагов в указанные положения.

Чтобы установить скорость подачи для токарного станка Acura:

Пример:

1. Выберите желаемую скорость подачи на диаграмме (см. Рисунок 2).

2. Выберите федерацию.007 – LCS8W (см. Рисунок 2)

3. L = Рычаг выбора высокого / низкого уровня (см. Рисунок 3)

4. C = выберите диапазоны подачи и переключитесь на C на этом рычаге (см. Рисунок 3)

5. S = выберите диапазоны подачи и переключитесь на S на этом рычаге (см. Рисунок 3)

6. 8 = Выберите коробку передач и переключитесь на 8 на этом рычаге (см. Рисунок 3)

7.W = Выберите диапазоны подачи и переключитесь на W на этом рычаге (см. Рисунок 3). Перед включением токарного станка убедитесь, что все рычаги полностью задействованы, повернув шпиндель передней бабки вручную, и убедитесь, что подающий стержень вращается.

Рисунок 3). Перед включением токарного станка убедитесь, что все рычаги полностью задействованы, повернув шпиндель передней бабки вручную, и убедитесь, что подающий стержень вращается.

1. Что такое IMP и RPM?

2. Какова формула подачи?

3. Какой была бы частота вращения, если бы мы обрабатывали заготовку диаметром 1,00 дюйм, изготовленную из низкоуглеродистой стали, с помощью режущего инструмента из быстрорежущей стали?

4. Какой была бы частота вращения, если бы мы обрабатывали заготовку диаметром 1,00 дюйм, изготовленную из мягкой стали, с использованием твердосплавного режущего инструмента?

5. Скорость резания углеродистой стали и диаметр обрабатываемой детали 6,00 ”. Найдите правильную скорость вращения.

6. Центровочное сверло имеет острие сверла 1/8 дюйма.Найдите правильную частоту вращения для использования углеродистой стали.

7. Если скорость резки алюминия составляет 300 футов в минуту, а диаметр заготовки составляет 4,00 дюйма, что такое число оборотов в минуту?

8. Что такое черновая и чистовая обработка алюминия?

Что такое черновая и чистовая обработка алюминия?

9. Установите скорость подачи чернового резания согласно рисунку 5.

10. Установите скорость подачи чистового пропила, как показано на рисунке 5.

Объяснение скорости подачи– продлит срок службы ваших станков и инструментов с ЧПУ

Подача – один из наиболее важных факторов, которые следует учитывать при реализации любой стратегии ЧПУ.Проще говоря, подача – это скорость, с которой резец входит в зацепление с деталью, и обычно измеряется в единицах в минуту. Предлагаемые скорости подачи резки будут варьироваться в зависимости от типа обрабатываемого материала (например, алюминий, сталь, дерево, акрил и т. Д.), Материала фрезы (карбид, быстрорежущая сталь, керамика и т. Д.) И многих других факторы резания, включая желаемую поверхность и характеристики самого станка с ЧПУ.

Почему важна скорость подачи нарезки?

Подача важна, потому что она напрямую связана практически со всеми аспектами обработки с ЧПУ, от безопасности и производительности до стойкости инструмента, обработки поверхности и качества деталей. Это также может способствовать износу механических компонентов станка с ЧПУ. В станках с ЧПУ используются серводвигатели для электромеханического управления линейным движением фрезы по каждой главной оси (X, Y и Z).

Это также может способствовать износу механических компонентов станка с ЧПУ. В станках с ЧПУ используются серводвигатели для электромеханического управления линейным движением фрезы по каждой главной оси (X, Y и Z).

Учтите это. Резак входит в материал и ускоряется со скоростью 100 дюймов в минуту по линейной траектории. Когда дело доходит до изменения направления, например поворота, он должен замедлиться до полной остановки точно в угловой точке, изменить направление и затем разогнаться до 100 дюймов в минуту, чтобы продолжить резку.Это быстрое замедление приводит к увеличению крутящего момента на станке с ЧПУ.

Рисунок 1: Основные оси 3-х осевого станка с ЧПУ. Изображение любезно предоставлено компаниями AirMotive Specialties, Inc. и ShopSabre.

Пример скорости подачи

В приведенном ниже примере показана скорость подачи для операции профилирования по оси 2 1/2 на квадратном прямоугольнике размером 2 дюйма, состоящем из четырех линейных резов, длина каждого реза составляет 2 дюйма. В практических целях мы используем скорость подачи резания 100 дюймов / мин.Фреза показана в позиции подхода. В начале резки инструмент быстро разгоняется до 100 дюймов / мин. Когда он достигает первого угла 90 градусов, он замедляется до нуля, меняет направление и затем снова быстро ускоряется до 100 дюймов / мин.

В практических целях мы используем скорость подачи резания 100 дюймов / мин.Фреза показана в позиции подхода. В начале резки инструмент быстро разгоняется до 100 дюймов / мин. Когда он достигает первого угла 90 градусов, он замедляется до нуля, меняет направление и затем снова быстро ускоряется до 100 дюймов / мин.

Опубликованный g-код траектории инструмента для контроллера ShopSabre (WinCNC) показан справа от иллюстрации ниже. Обратите внимание, что на линии N8 инструмент погружается со скоростью 50 дюймов / мин (F50.) До начальной точки резания, а затем на линии N9 ускоряется до 100 дюймов / мин, чтобы начать резку (F100.). Также обратите внимание, что на линиях от N10 до N13 скорость подачи остается на уровне 100 дюймов / мин вокруг каждого угла 90 градусов.

При скорости подачи резания для траектории инструмента, установленной на 100 дюймов / мин, то, что вы не видите в g-коде, – это то, что резец должен останавливаться в каждом углу, показанном на иллюстрации как точки «0», чтобы изменить направление. Этим занимается контроллер станка с ЧПУ.

Этим занимается контроллер станка с ЧПУ.

Если использовать аналогию между автомобилем и водителем, просто представьте себя режиссером и ведете машину на скорости 100 / миль в час «лоб» до поворота на 90 градусов влево! Стоит сбавить скорость перед поворотом, верно? Вот тут-то и появляется оптимизация скорости подачи.

Рисунок 2: (слева) Пример скорости подачи нарезки для операции профилирования по 2½ оси на 2-дюймовом квадрате. (Справа) Опубликованный g-код примера траектории инструмента для контроллера ShopSabre (WinCNC).

Оптимизация скорости подачи

Каждый из CAM-продуктов MecSoft 2017 включает в себя функцию оптимизации скорости подачи (конфигурации Professional и Premium), которая решает проблему снижения скорости подачи на углах. После создания траектории выберите ее и перейдите в Редактор траектории.Вы увидите новый значок на панели инструментов под названием «Оптимизация скорости подачи» (показан ниже).

Рисунок 3: Значок оптимизации скорости подачи во всех CAM-продуктах 2017 (конфигурации Professional и Premium).

Отображает диалоговое окно оптимизации скорости подачи, позволяющее установить параметры уменьшения скорости подачи. На приведенном ниже рисунке показано, как установка этих параметров может повлиять на операцию профилирования по 2 ½ оси на 2-дюймовом квадратном прямоугольнике, состоящем из четырех линейных резов, длина каждого реза 2 дюйма.Мы устанавливаем предельный угол наклона на 90 градусов. У нас есть Расстояние до угла, чтобы начать сокращение, и Расстояние после угла, чтобы сбросить федерацию, оба установлены на 0,5. У нас также есть процент снижения скорости подачи, равный 0,5.

Что будут делать эти настройки?