Как скорость резания токарного станка влияет на шероховатость поверхности детали

Главная / ЧПУ станок / Обработка резанием / Как скорость резания токарного станка влияет на шероховатость поверхности детали

Как скорость резания токарного станка влияет на величину микронеровностей при точении коррозионностойких сталей изучалась в Волгоградском государственном техническом университете. В лаборатории кафедры «Автоматизация производственных процессов» ВолгГТУ был проведен ряд экспериментов по токарной обработке сталей марок 14Х17Н2, ЭИ961, 20Х13 твердосплавными режущими пластинами ТТ7К12, Т15К6, Т5К10, GC4225, ВК8. В процессе исследований проводились замеры сигнала термоЭДС предварительного пробного рабочего хода, как интегральной теплофизической характеристики каждой сменной контактной пары и величины шероховатости поверхности детали (Ra). Для начала дадим определение скорости резания и раскроем это понятие.

Скорость резания на токарном станке

Скорость резания токарного станка

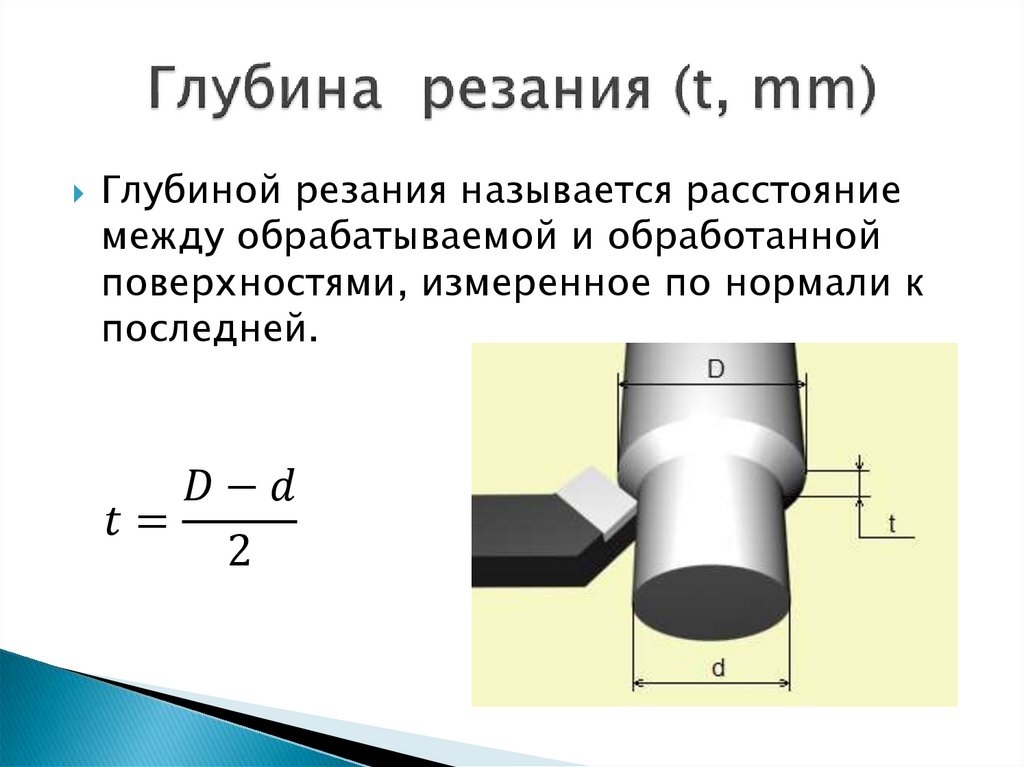

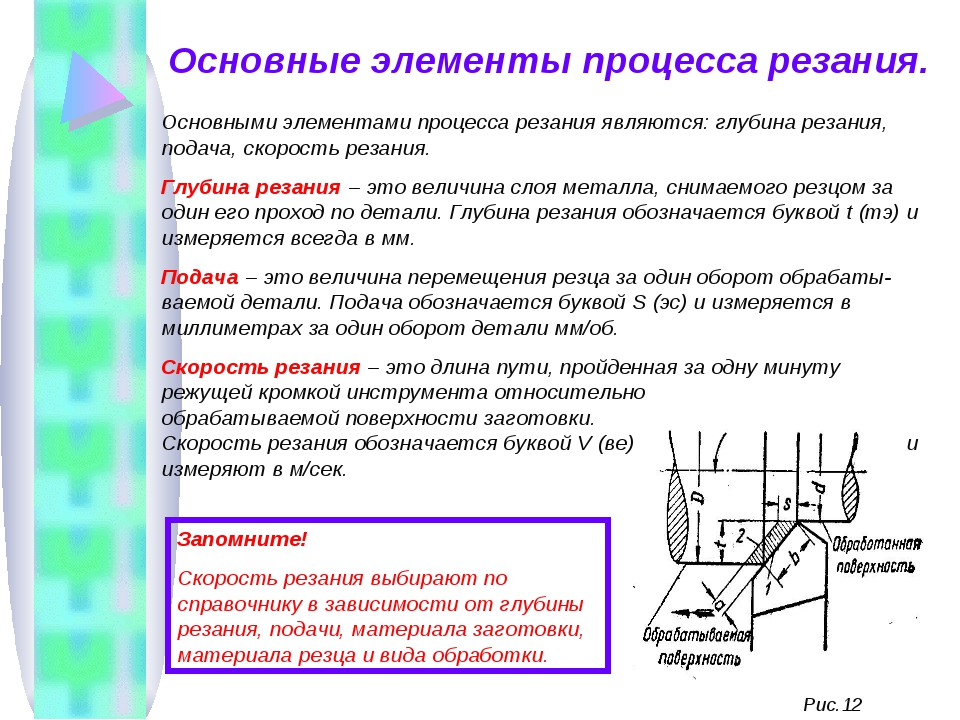

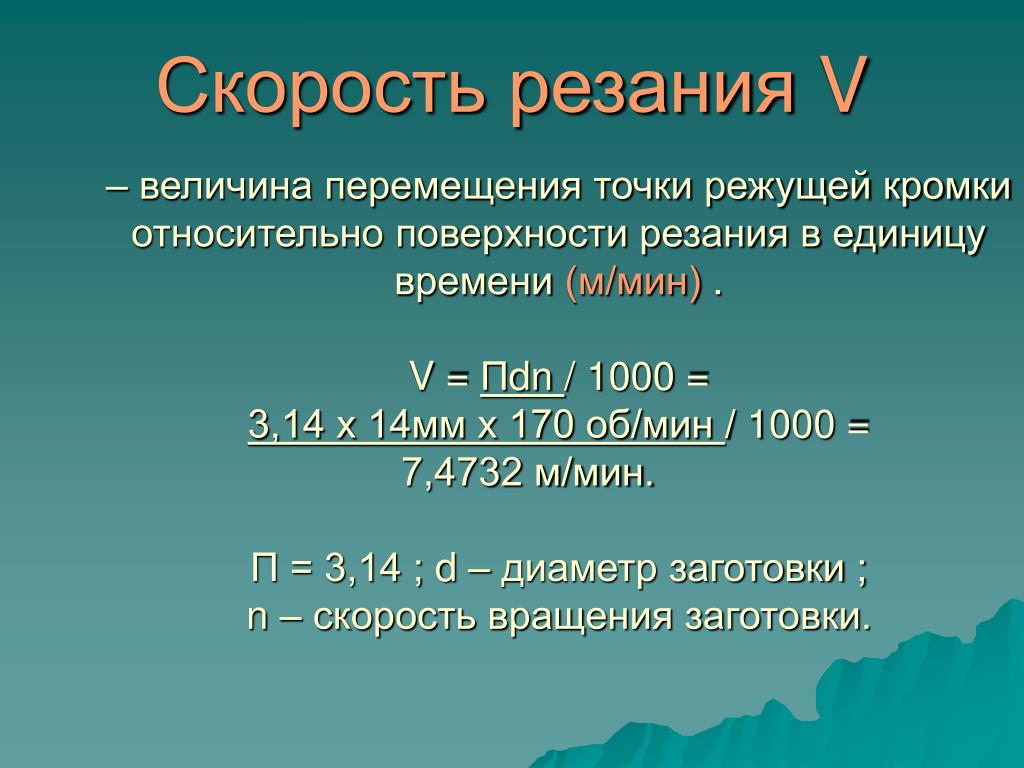

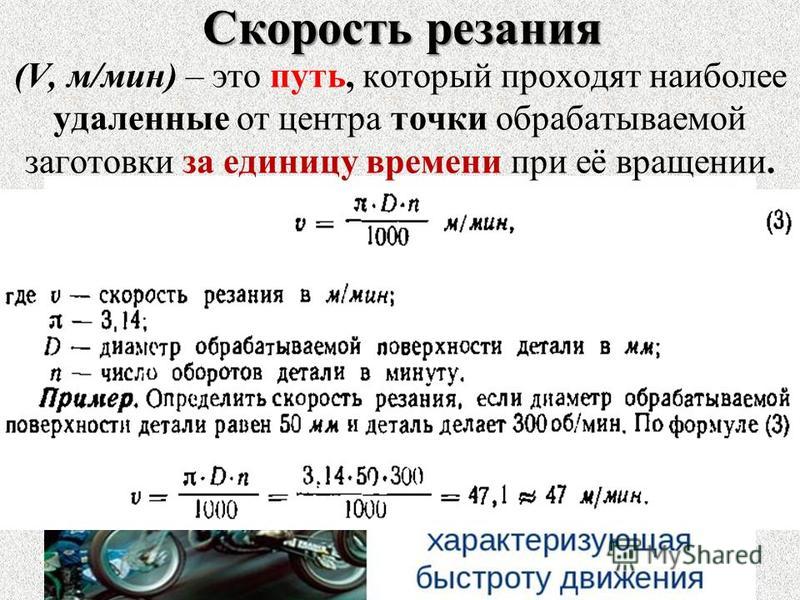

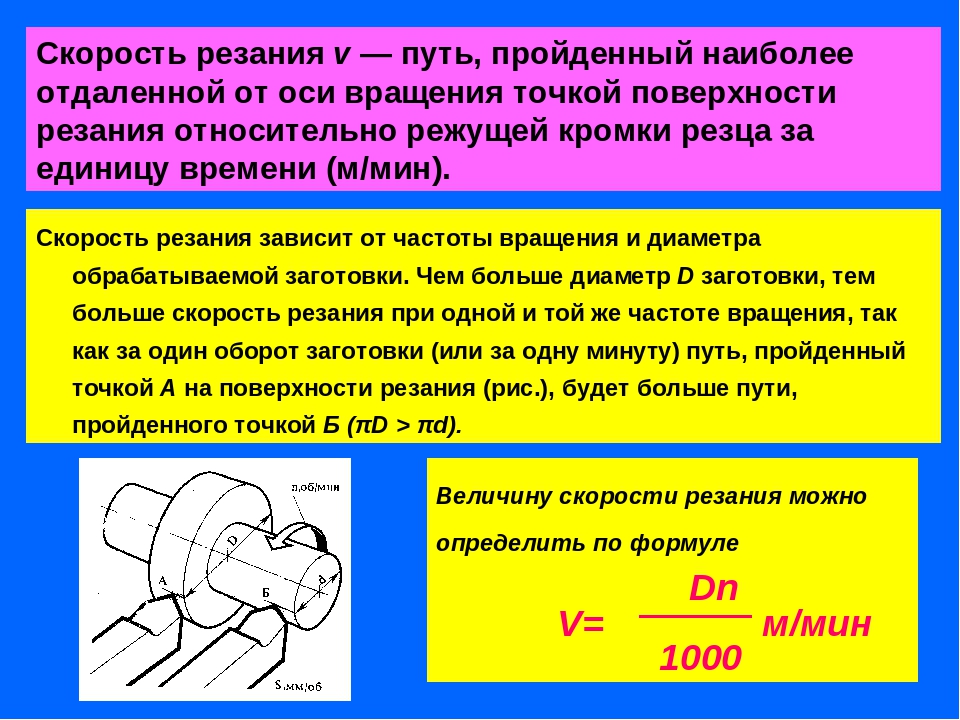

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.Скорость резания измеряется в метрах в минуту и обозначается буквой V. Для краткости вместо слов «метров в минуту» принято писать м/мин.

Скорость резания при точении находится по формуле:

V=(πDn)/1000,

где V — искомая скорость резания в м/мин; π — отношение длины окружности к ее диаметру, равное 3,14; D — диаметр обрабатываемой поверхности детали в мм; n — число оборотов детали в минуту.

Произведение πDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания была выражена в метрах.

Формула эта читается так: скорость резания токарного станка равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Пример 1. Обрабатываемый на станке вал делает 300 об/мин. Диаметр заготовки вала 50 мм. Какова скорость резания?

По формуле находим: V=(πDn)/1000=(3,14*50*300)/1000=47,1м/мин

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

n=(100V)/(πD)

Пример 2. Вал, заготовка которого имеет диаметр 50 мм, должен быть обработан при скорости резания 47,1 м/мин. Сколько оборотов в минуту должен делать вал?

По формуле находим: n=(100V)/(πD)=(1000*47,1)/(3,14*50)=300 об/мин

Рис. 1.

Итоги эксперимента замеров скорости резания на токарном станке

По итогам экспериментов в диапазоне изменения скорости резания 10-90 м/мин при глубине резания 1 мм, подаче 0,11 мм/об было выявлено, что на скоростях резания V = 30-50 м/мин, показатель шероховатости поверхности детали достигал минимального значения, а с дальнейшим увеличением скорости резания V > 50 м/мин, снова возрастал (рис..thumb.jpg.1d165c314089e277c01ccf829de547f5.jpg) 2).

2).

Рис. 2. – График изменения шероховатости поверхности Ra от скорости резания при токарной обработке контактных пар: 14Х17Н2-ТТ7К12; ЭИ961-GC4225; ЭИ961-Т15К6; 20Х13-GC4225

Первое, что обращает на себя внимание, это одинаковый характер изменения шероховатости и составляющей силы резания Py в исследуемом скоростном диапазоне (см. “Сила резания при токарной обработке нержавеющей стали“, рис. 3 и 4) при обработке коррозионностойких сталей.

Чем вызван такой неоднозначный характер изменения шероховатости обработанной поверхности детали от скорости резания токарного станка? С позиций условной схемы стружкообразования это можно предположительно объяснить наличием нароста на передней грани инструмента, как указывает А.И. Исаев в работе “Микрогеометрия поверхности при токарной обработке”, рассматривая влияние рабочих параметров процесса токарной обработки и геометрии инструмента на высоту микронеровностей при обработке конструкционных сталей. Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (

Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (

Рис. 3. Механизм образования микронеровности при точении c позиций перераспределения тепла между инструментом и стальной заготовкой

«Нестандартный» характер изменения высоты микронеровностей от скорости резания токарного станка в низком диапазоне скоростей с позиций реальной схемы резания Н.

Образование зоны относительного застоя, начиная с определённой скорости резания, увеличивает «условный» передний угол инструмента в пределах его отрицательного значения. Как следствие, это приводит к увеличению высоты микронеровностей. При дальнейшем увеличении скорости резания (температуры в зоне резания) зона относительного застоя уменьшается, уменьшается и значение условного переднего угла, что приводит к уменьшению высоты микронеровности. В интервале 30-40 м/мин зона относительного застоя исчезает и дальнейший рост шероховатости поверхности детали при увеличении скорости резания во втором скоростном диапазоне происходит по другому механизму, связанному с увеличением теплопроводности сталей от температуры.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Соотношение скоростей подачи и резания

Обработка на станках с ЧПУ — одна из наиболее распространенных технологий, она является наиболее точной и экономически выгодной из существующих производственных моделей. Выгодное отличие числового программного управления заключается в возможности управлять относительным движением между заготовкой и инструментом.

Движения инструмента можно классифицировать как действия резания и подачи, а также измерять и регулировать их.

Важно понимать, что такое скорость резания и чем она отличается от такого же параметра подачи. Также необходимо точно представлять, как эти параметры влияют на KPI производства. В этой статье постараемся ответить на эти вопросы.

Для понимания разницы между скоростями резания и подачи удобно рассмотреть аналогию с автомобилем. Например, машина движется с линейной скоростью 60 км/ч, колеса вращаются со скоростью 500 об/мин. Диаметр и частота вращения колес определяют быстроту передвижения автомашины по дороге. Простое описание этого процесса выражается в километрах в час. Скорость резания можно сравнить со скоростью машины, зависимой от ⌀ колёс и числа оборотов в минуту. Скорость резания измеряется линейным расстоянием, пройденным режущим инструментом относительно обрабатываемой детали в определённый момент времени, скорость резки измеряется в миллиметрах в минуту, метрах в минуту, а также в зависимости от метрической системы футах в минуту. Скорость подачи — это расстояние, которое инструмент проходит за один оборот детали, она измеряется в дюймах на оборот или миллиметрах на оборот.

Например, машина движется с линейной скоростью 60 км/ч, колеса вращаются со скоростью 500 об/мин. Диаметр и частота вращения колес определяют быстроту передвижения автомашины по дороге. Простое описание этого процесса выражается в километрах в час. Скорость резания можно сравнить со скоростью машины, зависимой от ⌀ колёс и числа оборотов в минуту. Скорость резания измеряется линейным расстоянием, пройденным режущим инструментом относительно обрабатываемой детали в определённый момент времени, скорость резки измеряется в миллиметрах в минуту, метрах в минуту, а также в зависимости от метрической системы футах в минуту. Скорость подачи — это расстояние, которое инструмент проходит за один оборот детали, она измеряется в дюймах на оборот или миллиметрах на оборот.

Если продолжить аналогию с автомобилем, то колесо, вращающееся с более высокими оборотами, будет потреблять больше энергии и изнашиваться быстрее, чем колёса с низкими оборотами. Это происходит из-за трения и высоких температур, возникающих между колесами и поверхностью. Именно так скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Именно так скорость резания влияет на срок службы инструмента, температуру резания и энергопотребление.

Скорость подачи тоже влияет на износ инструмента и расход энергии при обработке, но это влияние обычно незначительно по сравнению с резанием. Скорость подачи скорее повлияет на время и чистоту обработки детали.

Выбор оптимальной скорости резки

Для того, чтобы установить оптимальную скорость резания для определенной детали, нужно учесть твёрдость заготовки и возможности режущего инструмента.

Метрики твёрдости описывают сопротивление материалов деформации от трения, вдавливания и царапания. Более твердые материалы требуют соответствующих инструментов и режимов обработки. Чем твёрже материал, тем должна быть меньше скорость резания. Например, для материалов, подобных титану, нужна более низкая скорость резания, чем для стали.

Прочность режущего инструмента важна при максимально допустимой скорости механообработки. Например, можно применять высокую скорость резания при обработке инструментом из высокопрочных материалов: алмаза, нитрида бора и другой керамики. Инструменты из быстрорежущей стали требуют низких скоростей.

Инструменты из быстрорежущей стали требуют низких скоростей.

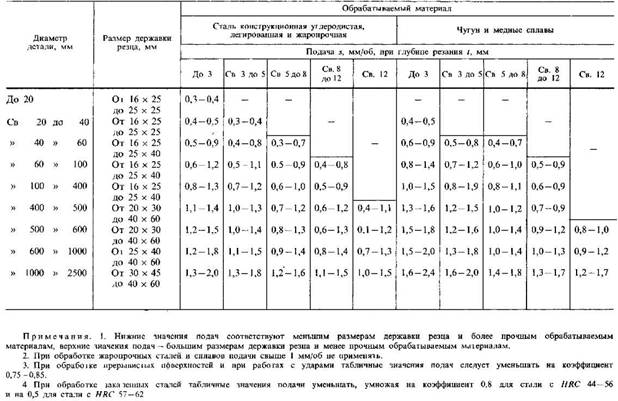

В нижеследующей таблице указаны некоторые из распространённых материалов режущего инструмента и допустимый для них диапазон скоростей резания.

Таблица скоростей подачи для различных инструментов

Быстрорежущая сталь

Карбон

60-100

Керамика

300-600

Углеродистый нитрит бора

300-600

Алмазный инструмент

Проблема истончения стружки и оптимальная скорость подачи

Истончение стружки — это производственный дефект, возникающий при обработке заготовки в таком режиме, из-за которого ширина реза составляет менее половины диаметра ширины режущего инструмента. Это снижает толщину стружки (размер или количество материала, снимаемого режущим инструментом за один оборот), что приводит к увеличению времени обработки.

Один из методов уменьшения дефекта истончения стружки является обработка заготовки с высокими скоростями подачи. Это повышает производительность и срок службы инструмента.

Как определить скорости резания для инструментов обработки

от: Kip Hanson и

Обновлено: 01-17-2018

Из книги: Обработка для Dummies

Очищение для Dummies

16 Explore Cool Coreporou На Amazon

Все режущие инструменты имеют рекомендуемую скорость резки для любого материала. Более мягкие металлы, такие как алюминий и низкоуглеродистая сталь, имеют более высокую скорость резания, чем неприятные металлы, такие как титан или инконель. Точно так же твердосплавные и керамические режущие инструменты могут достигать более высоких скоростей – независимо от материала заготовки – чем инструменты из быстрорежущей стали (HSS), которая определенно похожа на черепаху по сравнению с ее более твердыми и износостойкими собратьями. Скорость резки указывается в футах в минуту (британская мера) или метрах в минуту (метрическая). Для вращающегося инструмента, такого как дрель или концевая фреза, это мера того, насколько быстро его периферия вращается относительно заготовки, закрепленной на столе. По сути, это то же самое с инструментами, используемыми на токарных станках, за исключением того, что их скорость резания измеряется тем, насколько быстро вращающийся материал проходит мимо края (неподвижного) токарного инструмента.

Для вращающегося инструмента, такого как дрель или концевая фреза, это мера того, насколько быстро его периферия вращается относительно заготовки, закрепленной на столе. По сути, это то же самое с инструментами, используемыми на токарных станках, за исключением того, что их скорость резания измеряется тем, насколько быстро вращающийся материал проходит мимо края (неподвижного) токарного инструмента. Это может быть трудно понять, но представьте себе шину, катящуюся по улице. Если этот кусок резины прокатит четверть мили за 60 секунд, его эквивалентная «скорость резания» составит 1320 футов в минуту (равную 15 милям в час), что является довольно нормальным показателем, если бы это был твердосплавный инструмент для обработки алюминия. Теперь представьте, что ось вашего автомобиля представляет собой шпиндель обрабатывающего центра с концевой фрезой размером с Мишлен, установленной на шине. Поднимите его, чтобы колеса были в воздухе, прыгайте и давите на газ, пока спидометр не достигнет 15 миль в час.

Хорошо, но как быстро эта штука на самом деле вращается, или ее обороты в минуту (оборотов в минуту)? Поскольку в обрабатывающих центрах нет педалей газа (и датчиков, сообщающих о текущей скорости резания), число оборотов шпинделя — это значение, которое мы должны ввести в программу ЧПУ. Чтобы это определить (возможно, потребуется разобрать калькулятор), просто умножьте рекомендуемую скорость резания на значение 3,82 (округлите до 4), а затем разделите на диаметр инструмента. Например, All Season 235/55R19 по смешной цене.шины имеют диаметр чуть более 29 дюймов, так что это будет означать (3,82 x 1320 SFM) / 29,2 = 173 об/мин.

Вы собираетесь отправиться на территорию программирования ЧПУ. Извините за это, но из-за того, как работают обрабатывающие центры и токарные станки (и режущие инструменты режут), необходимы некоторые предварительные знания G-кодов, чтобы понять следующее обсуждение подачи и скорости.

При 1 дюйме шпиндель будет гудеть со скоростью 5042 об/мин, что является опасной скоростью для заготовки такого размера. Посчитайте, если не верите мне: (3,82 x 1320)/1 = 5042. Это иллюстрирует важный момент: чем меньше диаметр токарной обработки или диаметр вращающегося инструмента, тем выше частота вращения.10 дюймов = 504 об/мин 5 дюймов = 1008 об/мин

2 дюйма = 2521 об/мин

(На рисунке показаны некоторые рекомендации по скорости резания для очень маленьких вращающихся режущих инструментов.)

(На рисунке показаны некоторые рекомендации по скорости резания для очень маленьких вращающихся режущих инструментов.) Предоставлено: BIG KAISER

При скорости 500 футов в минуту для фрезы 1/8 дюйма требуется почти 16 000 об/мин, а для инструмента 1/16 дюйма требуется в два раза больше, что намного превышает то, что доступно на большинстве обрабатывающих центров. Ответ — головка для ускорения, которая в зависимости от марки и модели может легко достигать скорости вращения шпинделя 50 000 об/мин или выше (часто намного выше).

Эта статья из книги:

- Machining For Dummies,

Об авторе книги:

Кип Хэнсон закончил школу в 19 лет79 лет и устроился на работу в небольшой механический цех в Миннеаполисе. В течение следующих тридцати лет он продвигался по карьерной лестнице и, в конце концов, занялся производственным консалтингом и писательством-фрилансером. Сегодня у него около 600 опубликованных статей в десятках журналов и на веб-сайтах, охватывающих все, от машин и инструментов до метрологии и 3D-печати.

Сегодня у него около 600 опубликованных статей в десятках журналов и на веб-сайтах, охватывающих все, от машин и инструментов до метрологии и 3D-печати.

Эту статью можно найти в категории:

- Профессиональная, техническая и инженерная карьера,

Скорость резания и число оборотов в минуту (или скорость вращения шпинделя) – разница

Параметры резки токарного станка с ЧПУ

– by admin – Оставить комментарий

Скорость резания и число оборотов в минуту – в чем разница и насколько она важна?

Скорость резания и число оборотов в минуту разные, но взаимосвязанные. Вот объяснение.

Когда вы быстро потираете ладони, вы заметите, что они нагреваются (на самом деле мы делаем это, чтобы согреться, когда нам холодно). Это происходит из-за трения, когда механическая энергия преобразуется в тепловую. Чем быстрее вы потираете ладони, тем горячее они становятся. По сути, чем выше относительная линейная скорость между вашими ладонями, тем выше тепловыделение.

Это происходит из-за трения, когда механическая энергия преобразуется в тепловую. Чем быстрее вы потираете ладони, тем горячее они становятся. По сути, чем выше относительная линейная скорость между вашими ладонями, тем выше тепловыделение.

То же самое происходит при резке металла. Механическая энергия используется для резки металла, вызывая относительное движение между режущим инструментом и заготовкой. Это преобразуется в тепловую энергию. Точно так же, как когда мы соединяем ладони, вырабатываемая тепловая энергия пропорциональна относительной линейной скорости между инструментом и заготовкой. Эта относительная линейная скорость является скоростью резания. Измеряется в метрах в минуту, отличается от скорости вращения шпинделя, то есть числа оборотов в минуту. Скорость резания пропорциональна скорости шпинделя И диаметру, на котором выполняется резка.

Износ инструмента возрастает по мере повышения температуры на режущей кромке. Инструментальный материал предназначен для работы в определенном диапазоне температур. Ниже этого диапазона вы недостаточно используете инструмент, и время цикла будет излишне большим. При превышении этого диапазона износ инструмента будет слишком высоким, что приведет к высоким затратам на инструмент и большому времени простоя станка из-за постоянной замены инструмента. Высокие скорости резания и температура также приводят к плохому качеству поверхности и нежелательным металлургическим изменениям в заготовке.

Инструментальный материал предназначен для работы в определенном диапазоне температур. Ниже этого диапазона вы недостаточно используете инструмент, и время цикла будет излишне большим. При превышении этого диапазона износ инструмента будет слишком высоким, что приведет к высоким затратам на инструмент и большому времени простоя станка из-за постоянной замены инструмента. Высокие скорости резания и температура также приводят к плохому качеству поверхности и нежелательным металлургическим изменениям в заготовке.

При постоянном числе оборотов, когда вы выполняете различные операции, скорость резания колеблется, поэтому иногда вы режете со скоростью ниже оптимальной, а иногда со скоростью, которая приводит к сильному износу инструмента (и, следовательно, высокой стоимости инструмента) и плохому качеству заготовки.

Вот почему предпочтительно резать с постоянной скоростью резания, также называемой постоянной скоростью резания (CSS).

Точка действия

Проверьте, знает ли ваш программист ЧПУ о постоянной скорости резания и использует ли ее правильно. БОЛЬШОЙ процент (я думаю, большинство) программистов не знают, что это такое, и не используют его. Кадем 9Программное обеспечение для программирования токарных станков с ЧПУ 0082 использует CSS и постоянную скорость вращения шпинделя автоматически и соответствующим образом.

БОЛЬШОЙ процент (я думаю, большинство) программистов не знают, что это такое, и не используют его. Кадем 9Программное обеспечение для программирования токарных станков с ЧПУ 0082 использует CSS и постоянную скорость вращения шпинделя автоматически и соответствующим образом.

Хотите сократить потери машинного оборудования в своем цехе и повысить прибыль с помощью «Индустрии 4.0»?

Ознакомьтесь с нашей системой мониторинга станков с ЧПУ LEANworx.

Уже через пару недель вы начнете замечать большие результаты.

Хотите просто узнать, что такое Индустрия 4.0?

У нас есть отличный блог о том, что такое Индустрия 4.0.

И т. д.

Ужин дхаба в Лудхиане

Когда я путешествую на север, я действительно с нетерпением жду еды дхаба. Как простой, но действительно аппетитный ужин, который у меня был в Лудхиане. Алоо паратха, дал, алоо сабзи и салат из мули (редиса), лука и зелени чили.