Как скорость резания токарного станка влияет на шероховатость поверхности детали

Главная / ЧПУ станок / Обработка резанием / Как скорость резания токарного станка влияет на шероховатость поверхности детали

Как скорость резания токарного станка влияет на величину микронеровностей при точении коррозионностойких сталей изучалась в Волгоградском государственном техническом университете. В лаборатории кафедры «Автоматизация производственных процессов» ВолгГТУ был проведен ряд экспериментов по токарной обработке сталей марок 14Х17Н2, ЭИ961, 20Х13 твердосплавными режущими пластинами ТТ7К12, Т15К6, Т5К10, GC4225, ВК8. В процессе исследований проводились замеры сигнала термоЭДС предварительного пробного рабочего хода, как интегральной теплофизической характеристики каждой сменной контактной пары и величины шероховатости поверхности детали (Ra). Для начала дадим определение скорости резания и раскроем это понятие.

Скорость резания на токарном станке

Скорость резания токарного станка

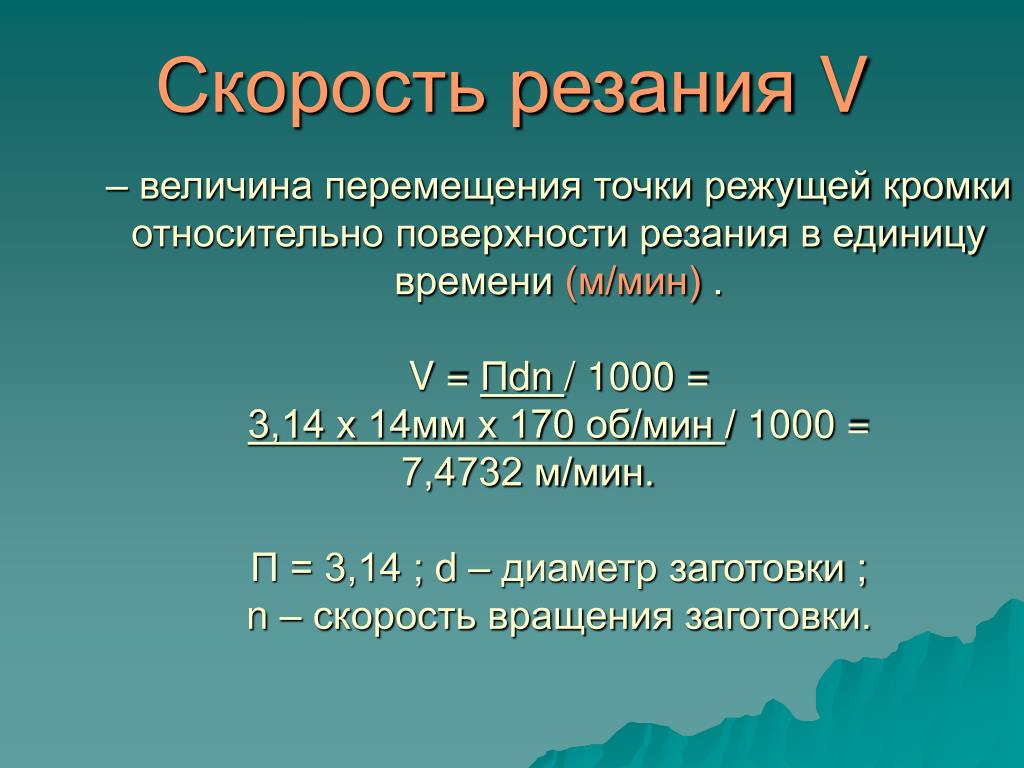

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.Скорость резания измеряется в метрах в минуту и обозначается буквой V. Для краткости вместо слов «метров в минуту» принято писать м/мин.

Скорость резания при точении находится по формуле:

V=(πDn)/1000,

где V — искомая скорость резания в м/мин; π — отношение длины окружности к ее диаметру, равное 3,14; D — диаметр обрабатываемой поверхности детали в мм; n — число оборотов детали в минуту.

Произведение πDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания была выражена в метрах.

Формула эта читается так: скорость резания токарного станка равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Пример 1. Обрабатываемый на станке вал делает 300 об/мин. Диаметр заготовки вала 50 мм. Какова скорость резания?

По формуле находим: V=(πDn)/1000=(3,14*50*300)/1000=47,1м/мин

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

n=(100V)/(πD)

Пример 2. Вал, заготовка которого имеет диаметр 50 мм, должен быть обработан при скорости резания 47,1 м/мин. Сколько оборотов в минуту должен делать вал?

По формуле находим: n=(100V)/(πD)=(1000*47,1)/(3,14*50)=300 об/мин

Рис. 1.

Итоги эксперимента замеров скорости резания на токарном станке

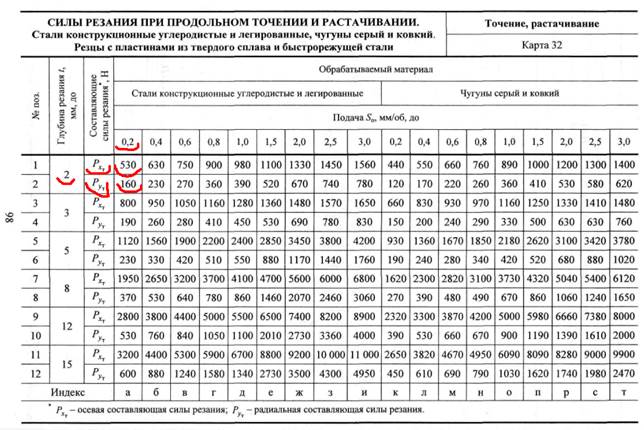

По итогам экспериментов в диапазоне изменения скорости резания 10-90 м/мин при глубине резания 1 мм, подаче 0,11 мм/об было выявлено, что на скоростях резания V = 30-50 м/мин, показатель шероховатости поверхности детали достигал минимального значения, а с дальнейшим увеличением скорости резания V > 50 м/мин, снова возрастал (рис. 2).

2).

Рис. 2. – График изменения шероховатости поверхности Ra от скорости резания при токарной обработке контактных пар: 14Х17Н2-ТТ7К12; ЭИ961-GC4225; ЭИ961-Т15К6; 20Х13-GC4225

Первое, что обращает на себя внимание, это одинаковый характер изменения шероховатости и составляющей силы резания Py в исследуемом скоростном диапазоне (см. “ Сила резания при токарной обработке нержавеющей стали“, рис. 3 и 4) при обработке коррозионностойких сталей.

Чем вызван такой неоднозначный характер изменения шероховатости обработанной поверхности детали от скорости резания токарного станка? С позиций условной схемы стружкообразования это можно предположительно объяснить наличием нароста на передней грани инструмента, как указывает А.И. Исаев в работе “Микрогеометрия поверхности при токарной обработке”, рассматривая влияние рабочих параметров процесса токарной обработки и геометрии инструмента на высоту микронеровностей при обработке конструкционных сталей. Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (

Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (

Рис. 3. Механизм образования микронеровности при точении c позиций перераспределения тепла между инструментом и стальной заготовкой

«Нестандартный» характер изменения высоты микронеровностей от скорости резания токарного станка в низком диапазоне скоростей с позиций реальной схемы резания Н.

Образование зоны относительного застоя, начиная с определённой скорости резания, увеличивает «условный» передний угол инструмента в пределах его отрицательного значения. Как следствие, это приводит к увеличению высоты микронеровностей. При дальнейшем увеличении скорости резания (температуры в зоне резания) зона относительного застоя уменьшается, уменьшается и значение условного переднего угла, что приводит к уменьшению высоты микронеровности. В интервале 30-40 м/мин зона относительного застоя исчезает и дальнейший рост шероховатости поверхности детали при увеличении скорости резания во втором скоростном диапазоне происходит по другому механизму, связанному с увеличением теплопроводности сталей от температуры.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Расчет скорости резания при обработке металлов и сплавов: методика, формулы, таблицы

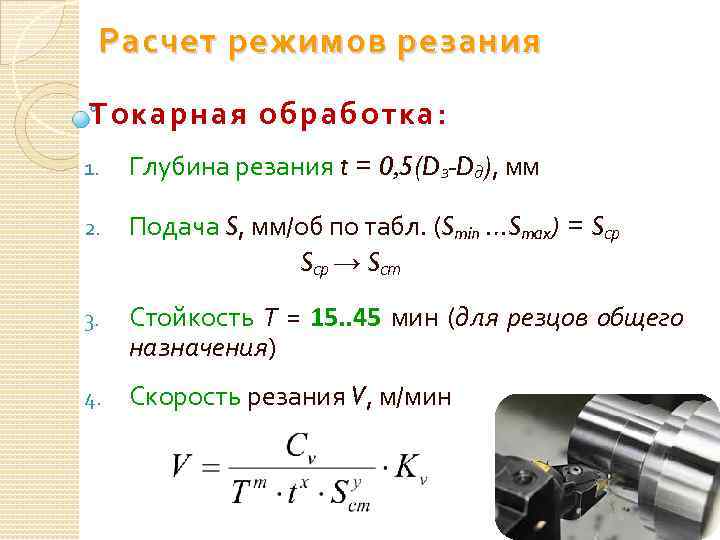

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% – чистовой.

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

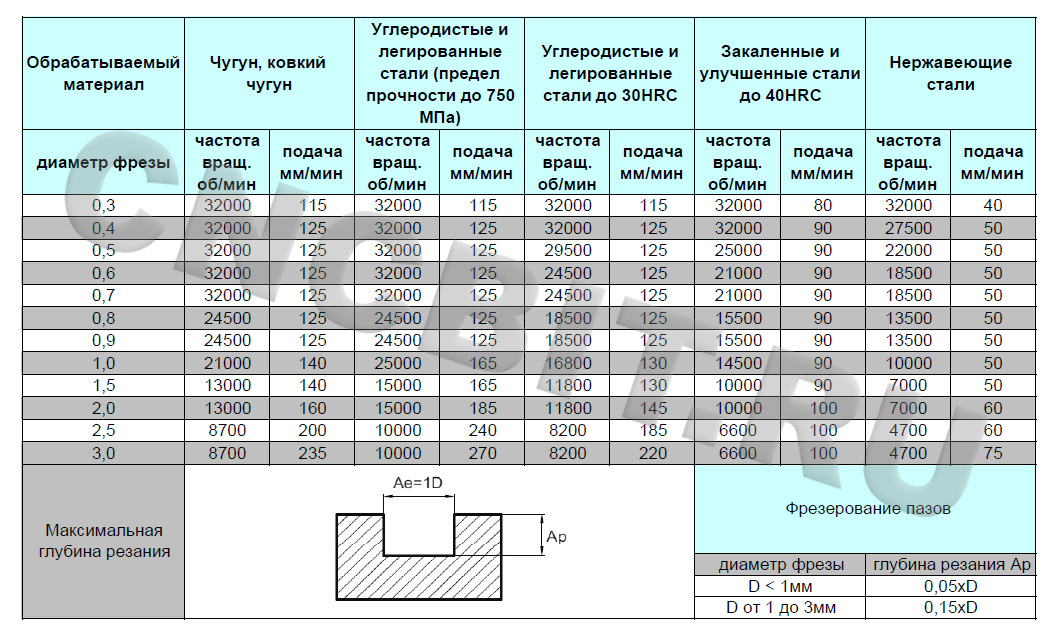

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

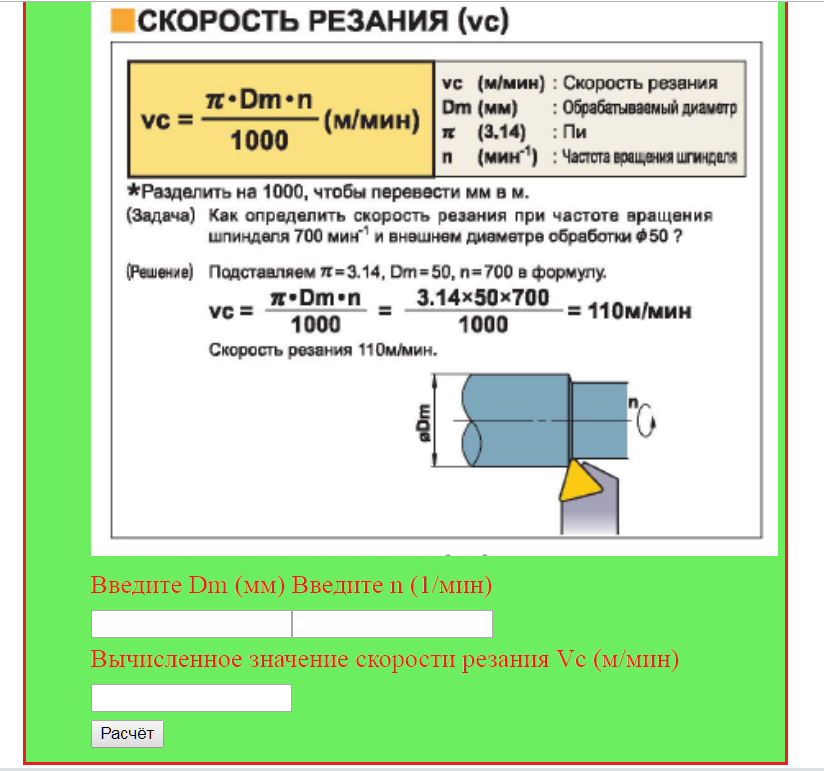

Скорость резанияЭто скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом. Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

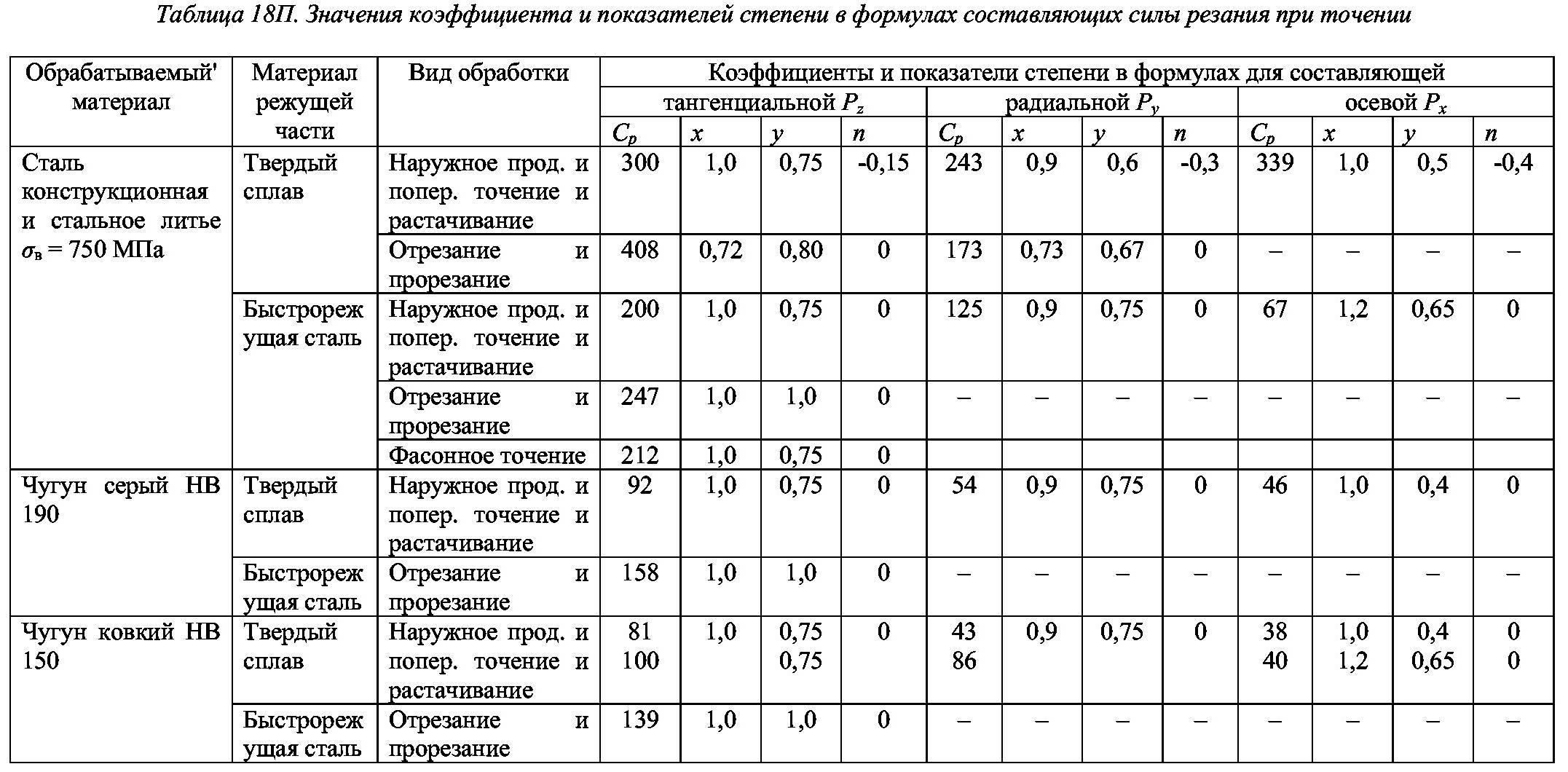

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

В таком случае их стойкость составит от получаса до часа.

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Скорость резания — Полное руководство (MachiningDoctor.com)

« Вернуться к Глоссарию УказательОпределение скорости резания

При обработке слова «Скорость», «Скорость резания», «SFM» и «Скорость поверхности» все относится к относительной линейной скорости между вершиной режущей кромки и заготовкой . Определение одинаково для всех операций токарной обработки, фрезерования и т. д.

Определение одинаково для всех операций токарной обработки, фрезерования и т. д.

То, как мы используем приведенное выше определение, зависит от области применения. Четкое понимание приведенных ниже вариантов использования имеет основополагающее значение для принятия правильных решений при обработке.

Содержание

Скорость резания (SFM) Определение для приложения обработки:

- Токарная обработка

- Фрезерование

- Сверление

- Торцовка и отрезка

- Единицы скорости резания

- Формулы скорости резания

- Как определить правильную скорость резания для вашего приложения обработки

Скорость резания (SFM) при точении

При точении заготовка вращается шпинделем (режущий инструмент неподвижен). Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором токарная пластина касается вращающегося сырья. Разные диаметры заготовки требуют разных оборотов для получения одинаковой скорости резания.

Разные диаметры заготовки требуют разных оборотов для получения одинаковой скорости резания.

Из-за этого контроллер ЧПУ должен постоянно изменять скорость вращения, чтобы поддерживать постоянную скорость резания. Обычно это достигается с помощью кода ЧПУ G96.

Скорость резания (SFM) при фрезеровании

При фрезеровании заготовка неподвижна, а шпиндель вращает фрезу. Скорость вращения шпинделя (измеряемая в об/мин) преобразуется в скорость резания на диаметре, на котором фреза касается заготовки. Следовательно, число оборотов в минуту может оставаться постоянным в течение всей операции. (В отличие от поворота, как вы можете прочитать выше).

Приведенное выше упрощенное описание относится только к типичным фрезам 90°. В фасочных или сферических фрезах точка зацепления между фрезой и материалом зависит также от радиальной и осевой глубины резания. Диаметр в этой точке называется «эффективным диаметром» (D eff ), и его следует использовать в формулах для расчета скорости резания (SFM).

Подробные формулы для эффективного диаметра

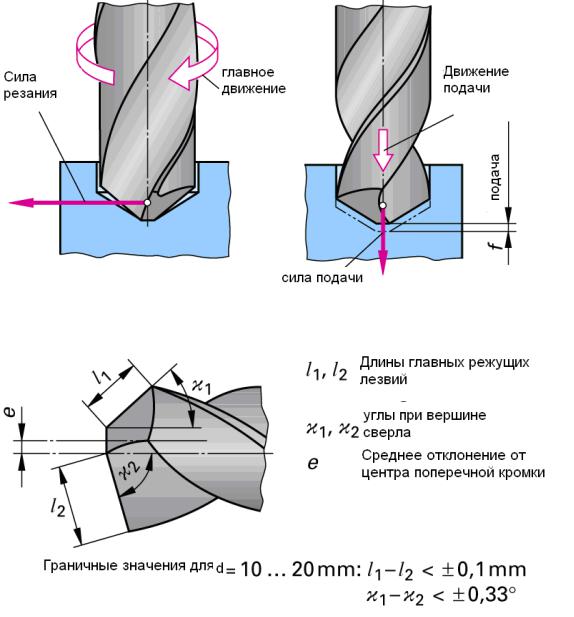

Скорость резания (SFM) при сверлении

При сверлении (и фрезерном врезании) вся поверхность режущего инструмента одновременно взаимодействует с заготовкой. Поскольку скорость резания зависит от диаметра зацепления (см. формулы), каждая точка сверла «чувствует» разную скорость резания, а скорость резания в центральной точке всегда равна нулю. По этой причине сверла изготавливаются из универсальных твердых сплавов, которые также могут работать при очень низких скоростях резания. В результате скорость резания для сверл всегда должна поддерживаться на низкой стороне. (относительно фрезерной и токарной обработки)

Скорость резания (SFM) при торцовке и отрезке

При торцовке и отрезке режущий инструмент перемещается от внешнего диаметра к центральной линии и, во многих случаях, полностью к центру, где диаметр равен нулю.

Скорость шпинделя (об/мин) увеличивается по мере приближения инструмента к центру для поддержания требуемой скорости резания. Поскольку у каждого станка есть ограничение максимальной скорости шпинделя, скорость шпинделя достигнет предела в какой-то момент операции.

Поскольку у каждого станка есть ограничение максимальной скорости шпинделя, скорость шпинделя достигнет предела в какой-то момент операции.

Из-за этого некоторые операторы предпочитают работать в режиме G97 (постоянная скорость вращения) в этих операциях. Как и при сверлении, вы должны выбрать универсальный сплав твердого сплава, который хорошо работает как при высоких, так и при низких скоростях резания.

Эта точка называется «зажимным диаметром», поскольку скорость шпинделя «зажимается» до максимально допустимого числа оборотов в минуту.

От зажатого диаметра скорость шпинделя остается постоянной, а скорость резания снижается, достигая нуля, когда режущий инструмент находится на центральной линии.

\( \large D_{Clampped}\,=\,\frac{12\times\,V_c}{RPM_{MAX}\,\times\,\pi}\)

(D в дюймах и V c в SFM)

\( \large D_{Clampped}\,=\,\frac{1,000\times\,V_c}{RPM_{MAX}\,\times\,\pi}\)

(D в мм и верт c в м/мин)

Единицы скорости резания

SFM – футы поверхности в минуту SFM означает «футы поверхности в минуту». Это общепринятая единица измерения скорости резания в США. (но почти никогда не используется за пределами США). Скорость измеряется в футах/мин, а не в метрах/мин, что является общепринятой единицей измерения, используемой в большинстве стран.

Это общепринятая единица измерения скорости резания в США. (но почти никогда не используется за пределами США). Скорость измеряется в футах/мин, а не в метрах/мин, что является общепринятой единицей измерения, используемой в большинстве стран.

В странах, использующих метрическую систему, общепринятой единицей измерения скорости резания является Метров в минуту .

Формулы преобразования SFM в метры в минутуКоэффициенты преобразования SFM в метры в минуту можно рассчитать по следующим формулам:

\( \begin{array}{l} 1\,метр =\,1000\,мм\\ 1\,дюйм =\,25,4\,мм\\ 1\,футы =\,12\,дюймы = 12\умножить на 25,4 = 304,8 мм\\ \ frac {метр} {футы} \, = \, \ frac {1000} {304,8} \, = \, \ в штучной упаковке {3,2808 \ приблизительно 3,3} \\ \frac {футы}{метр}\,=\,\frac {304,8}{1000} =\,\в штучной упаковке {0,3048 \приблизительно 0,305} \\ \конец{массив} \)

\( \begin{массив}{l} \маленький 1\,метр =\,1000\,мм \\ \ маленький 1 \, дюйм = \, 25,4 \, мм \\ \маленький 1\,футы =\,12\,дюймы\,== 304,8\,мм \\ \ frac {метр} {футы} \, = \, \ frac {1000} {304,8} \, = \, \ в штучной упаковке {3,2808 \ приблизительно 3,3} \\ \frac {футы}{метр}\,=\,\frac {304,8}{1000} =\,\в штучной упаковке {0,3048 \приблизительно 0,305} \\ \end{array} \)

Следовательно, окончательные формулы для преобразования SFM в метры в минуту (и наоборот) будут следующими:

\( \большой V_c[мм/мин] = V_c[SFM] \times 0,305 \) \( \large V_c[SFM] = V_c[мм/мин] \times 3. 3 \)

3 \)

\( \small V_c[SFM] = V_c[мм/мин] \times 3,3 \)

скорость резания Формулы

Поскольку скорость резания – это линейная скорость между режущим инструментом и разрезаемым материалом, она представляет собой произведение скорости шпинделя на радиус вращения . В невращающихся операциях, таких как токарная обработка и обработка канавок, это радиус обработки (не радиус заготовки!). При вращательных операциях, таких как фрезерование, это радиус режущего инструмента в точке контакта с заготовкой.

Для унификации формул мы будем использовать термин «Эффективный диаметр» (d eff ) и покажем, как его определить для каждой типичной операции обработки.

Параметры:

- d эфф – Эффективный диаметр. Диаметр вращения в точке зацепления. [Дюймы или миллиметры]

- n – Скорость шпинделя [об/мин]

- V c – Скорость резания [SFM или метры в минуту]

\( \large V_c[SFM] = \huge \frac{n\,\times\,\pi\,\times\,d_{eff}}{12} \ )

\( \small V_c[SFM] = \large \frac{n\,\times\,\pi\,\times\,d_{eff}}{12} \)

Формула скорости резания (метрическая Единицы измерения )\( \large V_c[SFM] = \huge \frac{n\,\times\,\pi\,\times\,d_{eff}}{1,000} \)

\( \small V_c[SFM] = \large \frac{n\,\times\,\pi\,\times\,d_{eff}}{1,000} \)

Определение эффективного диаметра (d eff ) для каждого варианта использования Чтобы получить точные результаты по этим формулам, важно использовать их с правильным эффективным диаметром.

Deff для скорости резания

| Заявка | Формула |

|---|---|

Тьюринг

| \( \большой d_{eff} = d \) * Используйте диаметр обрабатываемой детали, а не диаметр заготовки! |

Фрезерование 90° | \( \большой d_{eff} = d \) * Эффективный диаметр всегда равен диаметру фрезы |

Фрезерование (Сферический)

| \( \large d_{eff}\, =\,2\times\sqrt{d\times\left (d – a_p\right)}\) |

Фрезерование (фаска)

| \( \large d_{eff} = d_{min}+\frac{2 \times a_p}{ \tan { \left( \text {KAPR} \right ) } } \) |

Какова правильная скорость резания для вашего применения?

Правильная скорость резания определяется комбинацией:

- Обрабатываемость материала заготовки.

(Сколько материал сопротивляется резке)

(Сколько материал сопротивляется резке) - Марка твердого сплава режущего инструмента. (Насколько износостойким является материал и покрытие режущего инструмента)

- Общая стабильность работы приложения.

Существует огромное разнообразие материалов для заготовок и марок режущих инструментов. Определение наилучшей скорости резания, которая обеспечит хороший баланс между производительностью и сроком службы инструмента, является одним из наиболее важных навыков, которыми должен овладеть машинист или инженер по инструментам.

Синонимы:

SFM

« Назад к индексу глоссарияФормулы скорости резания для подачи и скорости [и подводные камни]

Примечание : Это Le Ссон 6 нашего бесплатного мастер-класса по кормам и скоростям. В этой статье приведены все формулы скорости резания, необходимые для основных подач и скоростей, но также показаны подводные камни их использования.

Качество обработки чрезвычайно зависит от наличия хороших подач и скоростей, поэтому понимание подводных камней так же важно, как и выполнение расчетов.

На первых 5 уроках вы изучили основную терминологию и принципы работы Feeds & Speeds. К настоящему моменту вы, вероятно, уже далеко не готовы приступить к расчету подачи и скорости.

Что такое подачи и скорости?

Подачи и скорости являются важными параметрами, которые определяют, как конкретная фреза будет резать определенный тип материала, обнаруженный в обрабатываемой заготовке.

Подача соответствует скорости подачи, а скорость соответствует скорости вращения шпинделя. Скорость подачи обычно измеряется в некотором значении длины (дюймы или мм) в единицу времени (минуту). Так, например, IPM (дюймы в минуту) — наиболее распространенная имперская мера. Скорость вращения шпинделя измеряется в об/мин.

Как машинисты рассчитывают подачу и скорость?

Хорошие значения подачи и скорости абсолютно необходимы для успешной обработки – без них процесс резки на вашем станке невозможен.

Мы подумали, что стоит спросить: «Как механики определяют подачу и скорость?», поэтому мы опросили наших читателей и вот что они сказали:

Вот как читатели CNCCookbook рассчитывают подачу и скорость…

Есть число подходов:

— Вы можете построить или одолжить электронную таблицу. Это наименее популярный по причинам, которые я буду обсуждать. По сути, это много работы для многих ограничений.

– Примерно столько же используйте Machinery’s Handbook. Это довольно устарело, особенно для приложений с ЧПУ. Ты можешь лучше.

– Удивительно мало кто использует свое программное обеспечение CAM, даже несмотря на то, что у большинства CAM есть для этого средства. Причина проста. Как мы обнаружили в наших опросах CAM Software, большинство программ CAM действительно плохо справляется с подачей и скоростью. Вам очень легко сделать лучше.

– Вы можете положиться на звук или на ощущения. Это требует довольно большого опыта, и хотя у этого есть свои поклонники, в основном это не работает. Если бы это было так, вы могли бы купить компакт-диски для тренировки слуха для машинистов, и Boeing потребовал бы, чтобы вы прошли тест на подачу и скорость на слух, прежде чем вас наняли. Ничего из этого не происходит, потому что вы можете слышать только очень плохие каналы и скорости. Вы не слышите несколько плохо, и вы, конечно, не можете отличить нормальную и действительно потрясающую подачу и скорость.

Если бы это было так, вы могли бы купить компакт-диски для тренировки слуха для машинистов, и Boeing потребовал бы, чтобы вы прошли тест на подачу и скорость на слух, прежде чем вас наняли. Ничего из этого не происходит, потому что вы можете слышать только очень плохие каналы и скорости. Вы не слышите несколько плохо, и вы, конечно, не можете отличить нормальную и действительно потрясающую подачу и скорость.

. Вы можете положиться на стандартные разрезы, которые работали в прошлом, или на эмпирические правила. Этот метод довольно популярен, но он, безусловно, ограничивает. В конце концов, все ли карманы, которые вы вырезаете, имеют одинаковую глубину? Знаете ли вы все многочисленные условия, заложенные в эмпирическом правиле, и соответствуют ли они вашему конкретному процессу резки? В каждой работе есть различия, и если вы ограничены всего несколькими стандартными сокращениями, вы упускаете возможности. Кстати, одна из причин, по которой CAM делает такую паршивую работу, заключается в том, что он использует подход стандартных разрезов базы данных. Каждая работа отличается.

Каждая работа отличается.

– Вы можете полагаться на данные из таблицы подачи и скорости в Каталоге инструментов. Эти данные важны, но при использовании сами по себе они также имеют ограничения. Например, диаграмма подачи и скорости представляет собой двухмерную таблицу. Он может охватывать только 2 переменные. Наш калькулятор подачи и скорости G-Wizard охватывает 60 переменных! Когда вы в последний раз просматривали 30 таблиц, чтобы определить рекомендуемую скорость резания? В принципе, вы не можете этого сделать, вот почему:

. На сегодняшний день наиболее популярным вариантом является использование калькулятора подачи и скорости, такого как наш G-Wizard. С хорошими подачами и скоростями можно делать вещи, которые просто невозможны по-другому, поэтому неудивительно, что самый мощный инструмент также является предпочтительным инструментом. Если вы готовы принять калькулятор подачи и скорости и хотите двигаться дальше и изучать другие вещи, нажмите здесь.

Если вы хотите узнать больше о том, как рассчитать рекомендуемую скорость резки, продолжайте читать.

Формулы скорости резания по операции обработки

Это основные формулы, необходимые для расчета скорости и подачи.

Параметры резания (переменные и основные понятия)

AFPT: Скорректированная подача на зуб (утонение стружки)

AT: Площадь поперечного сечения отверстия

D: Диаметр инструмента на фрезах и при сверлении. Диаметр заготовки при токарной обработке.

DOC: Глубина резания

FPR: Подача на оборот

FPT: Подача на зуб (нагрузка стружки). Это берется из каталога инструментов производителя или общих таблиц и зависит от материала инструмента. материал заготовки и конкретная модель инструмента. Обратите внимание, что нагрузка на стружку будет представлять собой ожидаемую толщину стружки каждой стружки, срезаемой с детали. Это требует некоторой обработки, когда происходит истончение стружки.

IPT: дюйм на зуб (загрузка стружки). То же самое, что и FPT.

IPM: скорость подачи (дюймы в минуту)

mf: коэффициент обрабатываемости

MRR: скорость удаления материала (кубические дюймы в минуту)

RPM: число оборотов в минуту. Скорость вращения инструмента (частота вращения шпинделя при фрезеровании и сверлении) или заготовки (токарная обработка).

Скорость вращения инструмента (частота вращения шпинделя при фрезеровании и сверлении) или заготовки (токарная обработка).

SFM: скорость у поверхности (футов в минуту). Это берется из каталога инструментов производителя или общих таблиц и зависит от материала инструмента. материал заготовки и конкретная модель инструмента.

WOC: ширина резания

Z: количество зубьев, канавок или режущих кромок фрезы

Формулы скорости резания при фрезеровании

Формула скорости резания для скорости шпинделя на основе скорости поверхности и диаметра инструмента : 9000 8

Например, если вы обрабатываете поверхность со скоростью 800 футов в минуту и диаметром инструмента 1/2″, скорость шпинделя (об/мин) должна быть:

(800 x 3,82) / 0,5 = 3056 / 0,5 = 6112 об/мин. Превышение этой максимальной скорости для операции фрезерования, вероятно, приведет к перегреву инструмента, что резко сократит срок его службы.

Формула скорости подачи, основанная на скорости вращения шпинделя, нагрузке на стружку и количестве зубьев или канавок:

Хорошо, для параметров резания давайте сохраним 6112 об/мин, указанное выше, установим рекомендуемую нагрузку на стружку 0,001 дюйма и предположим, что у нас есть 4 фрезы.

Наш расчет подачи будет равен 6112 * 0,001 * 4 = 6,112 * 4 = 24,448 дюйма в минуту в качестве расчетной скорости подачи. Превышение этой скорости подачи, скорее всего, приведет к заклиниванию фрезы слишком большим количеством стружки и, возможно, к ее поломке. Вы не хотите слишком замедлять скорость подачи, потому что мы хотим всегда избегать трения.

Другие формулы скорости резания для фрезерных операций:

Сверление Формулы скорости резания

9 0006 Формула скорости резания для скорости вращения шпинделя на основе скорости резания и диаметра инструмента :Формула скорости подачи, основанная на скорости шпинделя и подаче на оборот:

Другие формулы скорости резания для операций сверления:

Скорости резания на токарных станках при токарных операциях

С токарными операциями дело обстоит несколько иначе, поскольку вместо вращения инструмента вращается заготовка.

Большинство токарных станков с ЧПУ имеют возможность поддерживать постоянную скорость поверхности (CSS). Эта постоянная скорость равна поверхностным футам или ее метрическому эквиваленту. Это значительно упрощает скорость резания, потому что вы просто вводите постоянную скорость резания, а токарный станок динамически изменяет скорость шпинделя, чтобы резка соответствовала этому номеру CSS. Контроллер использует положение инструмента по оси X для определения внешнего диаметра заготовки (или внутреннего диаметра) и, таким образом, расчета скорости вращения шпинделя. Это гарантирует, что заданная скорость поверхности будет автоматически использоваться независимо от диаметра токарной обработки.

Достижение надлежащей скорости резки еще никогда не было таким простым!

Все очень просто, правда? И многие операторы считают, что это все, что им нужно для расчета подачи и скорости для своих фрез. Для некоторых вещей, таких как компенсация материала инструмента и покрытия, простые формулы хорошо справляются со своей задачей. Эту компенсацию материала инструмента можно выполнить в таблицах производителя для скорости резания и нагрузки на стружку. Но, как и во многих других случаях, существует множество исключений, когда простое следование простой математике может привести к неприятностям.

Эту компенсацию материала инструмента можно выполнить в таблицах производителя для скорости резания и нагрузки на стружку. Но, как и во многих других случаях, существует множество исключений, когда простое следование простой математике может привести к неприятностям.

Практические последствия всего этого означают, что если вы предпочитаете использовать базовые формулы для рекомендаций по скорости, возможно, потому, что это кажется простым, вы столкнетесь с сокращением срока службы инструмента и скорости съема материала.

Подводный камень №1: радиальное утончение стружки

Знаете ли вы, что стружка, образующаяся на ваших концевых фрезах, становится тоньше, если вы уменьшаете ширину резания менее половины диаметра инструмента? Вот графическое изображение этого странного явления, которое называется «радиальное истончение стружки»:

Радиальное утончение стружки делает стружку тоньше, если ширина резания меньше половины диаметра фрезы…

На диаграмме вы смотрите прямо вдоль оси концевой фрезы и сравниваете два прохода. Синий показывает, насколько тоньше неглубокая стружка по сравнению с полной шириной (красный сегмент). Это может показаться довольно безобидным. В худшем случае кажется, что использование этих более тонких нарезок может оставить деньги на столе. Это правда, и вам нужно увеличить скорость подачи, чтобы компенсировать истончение стружки, если вы хотите сохранить свою производительность. Однако чрезмерное истончение стружки может сильно сказаться на стойкости инструмента. Причина? Представим себе нового машиниста. У них есть легкий станок с ЧПУ, они только начинают, и они действительно хотят облегчить себе задачу. Таким образом, они сохраняют очень маленькую ширину среза. Допустим, только 10% ширины фрезы. Вот как выглядят значения Feeds и Speeds без регулировки толщины стружки:

Синий показывает, насколько тоньше неглубокая стружка по сравнению с полной шириной (красный сегмент). Это может показаться довольно безобидным. В худшем случае кажется, что использование этих более тонких нарезок может оставить деньги на столе. Это правда, и вам нужно увеличить скорость подачи, чтобы компенсировать истончение стружки, если вы хотите сохранить свою производительность. Однако чрезмерное истончение стружки может сильно сказаться на стойкости инструмента. Причина? Представим себе нового машиниста. У них есть легкий станок с ЧПУ, они только начинают, и они действительно хотят облегчить себе задачу. Таким образом, они сохраняют очень маленькую ширину среза. Допустим, только 10% ширины фрезы. Вот как выглядят значения Feeds и Speeds без регулировки толщины стружки:

Я вручную уменьшил загрузку чипа по сравнению со значением, скорректированным с учетом утончения чипа, которое обычно дает G-Wizard. Далее, давайте предположим, что я решил работать еще более консервативно, поэтому я уменьшаю скорость подачи до 1/10 того, что было. Я буду двигаться только со скоростью 4 дюйма в минуту. Теперь G-Wizard выдает мне предупреждение:

Я буду двигаться только со скоростью 4 дюйма в минуту. Теперь G-Wizard выдает мне предупреждение:

Утоньшение стружки может настолько снизить нагрузку на стружку, что инструмент начнет тереться, а не резать. Если вы хотите узнать больше о радиальном истончении и трении стружки, ознакомьтесь с моей статьей на эту тему, которая является частью нашего бесплатного курса по подачам и скоростям. Я даже снял видео об утончении стружки для Cutting Tool Engineering.

Подводный камень №2 – Отсутствие корректировки условий резания

Формулы скорости резания довольно идеализированы. Цифры должны быть скорректированы с учетом реальных условий обработки.

Формула скорости резания может быть простой, если у вас есть все параметры, но найти правильные значения параметров намного сложнее, чем кажется. Я знаю, что многие из вас сейчас наклоняются вперед и думают что-то вроде: «Ну, Боб, не так уж сложно найти рекомендации производителя для резака». На самом деле это не так, но эти рекомендации не так уж полезны, потому что во многих случаях они дают вам очень широкий диапазон значений. Возьмите эту диаграмму скоростей и подач от Niagara Cutter:

Возьмите эту диаграмму скоростей и подач от Niagara Cutter:

Обратите внимание, что диапазон SFM составляет от 800 до 2000 для алюминия «Soft Grade». Это коэффициент более чем в 2 раза! Если вы догадаетесь запустить и обнаружите, что работаете в 2 раза быстрее, чем должен работать инструмент, угадайте, что это будет означать для срока службы вашего инструмента? Не хорошо, верно? Теперь внизу есть набор правил, которые требуют от вас изменить как скорость поверхности, так и подачу в зависимости от:

- Тип резки: Полная канавка или профильная резка. Другими словами, задействована полная ширина фрезы или меньше?

- Диаметр инструмента: они хотят, чтобы вы были более осторожными с инструментами диаметром менее 1/8 дюйма.

Там делается изрядное количество дополнительных вычислений, но, кстати, этого все же недостаточно, потому что значения не интерполируются. Благодаря специальному калькулятору подачи и скорости, такому как G-Wizard, их внутренние модели и расчеты для работы с фактическими условиями обработки довольно сложны по сравнению с ними.

Приспособиться к реальным условиям обработки не так просто, как кажется, но это имеет большое значение в реальных условиях эксплуатации.

Подводный камень № 3. Отсутствие интерполяции данных производителя

Одно из правил Niagara по регулировке скоростей и подач заключается в том, что когда осевая глубина находится в диапазоне от 0,25 до 0,5 диаметра инструмента, используйте 80 % наименьшего диапазона SFM. Но когда осевая глубина равна или больше диаметра инструмента, используйте 80% от максимального диапазона скоростей. Теперь, для начала, мне кажется, что у них это наоборот.

Меньшая глубина резания означает, что вы можете позволить себе быть более агрессивным. Но даже с поправкой на это, что мы должны делать, когда осевая глубина равна, скажем, 0,75 диаметра инструмента? Они не говорят.

Реальность такова: Каталоги инструментов производителя ограничены форматом того, что они могут представить. Таблицы подходят только для отображения двух измерений. Они добавляют правила, подобные описанным, чтобы попытаться сделать вещи более гибкими и лучше соответствовать физике резки. Но реальная физика резки довольно сложна.

Они добавляют правила, подобные описанным, чтобы попытаться сделать вещи более гибкими и лучше соответствовать физике резки. Но реальная физика резки довольно сложна.

Вам необходимо плавно регулировать скорость резания и количество стружки для каждой возможной точки двух измерений, составляющих глубину и ширину резания. Это невозможно даже показать на бумажных диаграммах. Это должен быть расчет. Многие производители понимают это и заканчивают тем, что говорят оператору, что значения по каталогу являются лишь рекомендацией и что оператор должен будет использовать свое суждение, чтобы решить, где именно в диапазоне значений они должны быть для конкретного разреза.

Подводный камень № 4. Отсутствие корректировки спецификации или ограничений станка с ЧПУ

Может ли ЧПУ для небольшого хобби резать так же быстро, как промышленный станок с ЧПУ? Неа!

Одним из величайших чудес, если подумать, для любителей является то, что они могут покупать и использовать те же фрезы, что и профессионалы. Это довольно круто, потому что так любителю намного легче добиться успеха. Но, такой же резак или нет, если вы поместите резак в крошечный станок с ЧПУ для хобби, а не в дорогой и тяжелый промышленный станок с ЧПУ, он не будет работать одинаково.

Это довольно круто, потому что так любителю намного легче добиться успеха. Но, такой же резак или нет, если вы поместите резак в крошечный станок с ЧПУ для хобби, а не в дорогой и тяжелый промышленный станок с ЧПУ, он не будет работать одинаково.

Фактически, вам может потребоваться регулировка даже при сравнении подачи и скорости на двух разных промышленных станках. Это верно по целому ряду причин, таких как:

- Hobby Machine гораздо менее жесткая. он больше вибрирует и изгибается в разрезе.

- Шпиндель хобби-машины, вероятно, имеет гораздо большее биение.

- Два станка могут иметь разные диапазоны максимальной и минимальной скорости вращения шпинделя.

- Они могут иметь разные максимальные скорости подачи.

- Кривые мощности шпинделей на любом станке (максимальная мощность в зависимости от оборотов) могут отличаться от характеристик других шпинделей.

- и т. д.

Вот еще одна головная боль. Предположим, что ваш промышленный ЧПУ имеет ярко выраженную кривую крутящего момента на шпинделе. Если вы запускаете каналы и скорости, простые формулы предсказывают, что вы далеки от пика мощности. Вы знаете, что добьетесь большего успеха, если будете бежать туда, где есть сила, при условии, что подача и скорость для этой области все еще достаточно высоки. Но как понять это? Ответ заключается в том, что хороший калькулятор подачи и скорости автоматически определит «золотую середину», где мощность, допустимая подача и скорость максимизируют скорость съема материала.

Если вы запускаете каналы и скорости, простые формулы предсказывают, что вы далеки от пика мощности. Вы знаете, что добьетесь большего успеха, если будете бежать туда, где есть сила, при условии, что подача и скорость для этой области все еще достаточно высоки. Но как понять это? Ответ заключается в том, что хороший калькулятор подачи и скорости автоматически определит «золотую середину», где мощность, допустимая подача и скорость максимизируют скорость съема материала.

Вы поняли. Формулы скорости резания ничего не говорят о том, что делать, чтобы компенсировать эти различия, или что делать, когда встречается ограничение. Что делать, если минимальные обороты станка намного выше оборотов, рекомендуемых формулами скорости резания? Как мы можем компенсировать недостаток жесткости на легкой машине? Вы поняли идею.

Ловушка № 5 — отсутствие обратного решения

Обратное решение может быть очень важным, когда встречаются ограничения машины. Иногда нам нужно работать в обратном направлении от предела, чтобы увидеть, как он влияет на все другие значения в расчете. Но заставить формулы работать в обратном порядке, особенно когда у нас есть большая и сложная сеть переплетенных формул, непросто. Требуется очень сложная математика, чтобы заставить все это работать.

Но заставить формулы работать в обратном порядке, особенно когда у нас есть большая и сложная сеть переплетенных формул, непросто. Требуется очень сложная математика, чтобы заставить все это работать.

На самом деле, даже электронные таблицы, какими бы мощными они ни были, с трудом справляются с обратным решением. Если вы сможете решать проблемы с подачей и скоростью, которые требуют обратного решения, вы не сможете использовать простые формулы скорости резания или даже электронную таблицу. Вам понадобится программное обеспечение, которое может сделать это напрямую.

Подводный камень № 6 – отсутствие регулировки СОЖ

Высокое давление СОЖ через шпиндель действительно может изменить скорость и подачу…

СОЖ. Каждый ЧПУ знаком с ним. Но знаете ли вы, что охлаждение не является двумя наиболее важными задачами? Это верно. Двумя наиболее важными задачами являются очистка от стружки и смазка. Если мы не сможем достаточно хорошо очистить стружку от реза, в конце концов она скапливается в канавках нашего резака. Они застрянут, и вскоре резак сломается. Ой! Мы все ненавидим, когда это происходит.

Они застрянут, и вскоре резак сломается. Ой! Мы все ненавидим, когда это происходит.

Но не все охлаждающие жидкости одинаковы. Например, охлаждающая жидкость должна быть правильно направлена. Они делают технологию в виде программируемых форсунок охлаждающей жидкости, чтобы облегчить правильное прицеливание. Более того, существует технология, позволяющая подавать охлаждающую жидкость прямо в нижнюю часть разреза, где она может принести наибольшую пользу. Это называется сквозным охлаждением шпинделя, потому что оно использует каналы для направления охлаждающей жидкости через шпиндель в инструмент и наружу в самом низу резания.

Вы можете сделать еще лучше, даже увеличив давление охлаждающей жидкости. Все это может оказать сильное влияние на рез, если ваш станок оснащен такими опциями, но обычные формулы скорости резания абсолютно ничего не говорят о влиянии охлаждающей жидкости.

Ошибка № 7. Недостаточно информации о разрезаемых материалах

Вспомните таблицу скорости и подачи Niagara. Он различает мягкие и твердые сорта материала заготовки, а скорости резания между ними довольно сильно различаются. Но это еще одно чрезмерное упрощение из-за недостатков попытки представить такого рода информацию на бумаге. Правда в том, что, вероятно, нужно учитывать тысячи и тысячи различных материалов для заготовок. И это не просто два диапазона.

Он различает мягкие и твердые сорта материала заготовки, а скорости резания между ними довольно сильно различаются. Но это еще одно чрезмерное упрощение из-за недостатков попытки представить такого рода информацию на бумаге. Правда в том, что, вероятно, нужно учитывать тысячи и тысячи различных материалов для заготовок. И это не просто два диапазона.

В идеале для каждого отдельного сплава и состояния (термическая обработка или другое упрочнение) материала заготовки должна быть своя таблица скоростей и подач. Это единственный способ точно зафиксировать эту информацию. Мы рассматриваем базу данных материалов, а не простую брошюру по инструментам. Наличие хорошего инструмента имеет огромное значение в качестве обработки.

Подводный камень № 8 — отсутствие регулировки для высокоскоростной обработки

Высокоскоростная обработка (HSM) — не что иное, как волшебство, когда речь идет об ускорении выполнения работ и даже, во многих случаях, одновременном увеличении срока службы инструмента. Но не существует простой формулы скорости резания, которая могла бы дать правильную подачу и скорость для HSM. До того, как появились хорошие калькуляторы HSM Feeds и Speeds Calculator, такие как G-Wizard, вам нужно было просто просмотреть множество сценариев, опубликованных другими, и попытаться выбрать тот, который наиболее близок к вашей ситуации.

Но не существует простой формулы скорости резания, которая могла бы дать правильную подачу и скорость для HSM. До того, как появились хорошие калькуляторы HSM Feeds и Speeds Calculator, такие как G-Wizard, вам нужно было просто просмотреть множество сценариев, опубликованных другими, и попытаться выбрать тот, который наиболее близок к вашей ситуации.

Сегодня трудно быть конкурентоспособным без использования HSM. Даже у любителей есть свободный доступ к этой ценной технике с Fusion 360. Но не используйте обычные каналы и скорости с HSM. Это меняет вещи на многих уровнях, как объясняется в моей статье и видео о HSM.

Подводный камень № 9 – отсутствие регулировки геометрии фрезы

Как геометрия круглой пластины этой фрезы влияет на подачу и скорость?

Помните диаграмму утончения стружки в начале статьи? Как я уже упоминал, на нем изображена концевая фреза, смотрящая прямо вниз по оси вращения. Но геометрия имеет значение и для других случаев.

Например, предположим, что на чертеже была изображена круглая вставка, вид сбоку, возможно, для нарезки для пуговиц. Или наконечник концевой фрезы со сферическим концом. Да, вы начинаете видеть.

Или наконечник концевой фрезы со сферическим концом. Да, вы начинаете видеть.

Здесь можно получить аналогичный эффект утончения стружки. А как насчет скорости сферического наконечника, который режет менее половины диаметра? Это интересный случай, потому что это означает, что эффективный диаметр инструмента потенциально может быть намного меньше. Возьмите 1/2-дюймовый сферический наконечник и отрежьте 1/8-дюймовую глубину, и эффективный диаметр сферического наконечника теперь составит 0,433 дюйма, а не 0,5 дюйма.

Вот еще один. Предположим, у вас есть торцевая фреза с ромбовидной вставкой. Он представляет собой кромку под углом 45 градусов вместо квадратного уступа под углом 90 градусов. Эти 45 градусов называются углом опережения 90 293, и они довольно сильно влияют на подачу и скорость.

Все простые формулы скорости резания предполагают использование концевых фрез квадратного сечения, однако существует так много фрез, которые вовсе не являются квадратными. Расчеты должны быть скорректированы, часто довольно сложными способами, чтобы учесть различия.

Расчеты должны быть скорректированы, часто довольно сложными способами, чтобы учесть различия.

Ошибка № 10. Отсутствие регулировки для улучшения качества поверхности или срока службы инструмента

Люди хотят, чтобы все было по-своему. Это просто человеческая природа. И когда вы говорите о подачах и скоростях, есть много настроек. На самом деле нет только одного ответа, пока вы не рассмотрите эти корректировки. Это особенно верно, когда мы думаем о черновой и чистовой обработке, а также о компромиссах между агрессивной скоростью съема материала, чистотой поверхности и стойкостью инструмента.

Опять же, простые формулы скорости резания бесполезны. На самом деле, они молчат об этих вещах. Но это вещи, которые хорошо понятны и могут быть учтены.

Ловушка № 11 – Никаких советов и предупреждений

Задайте вопрос любому хорошему эксперту, особенно что-то вроде сценария точной подачи и скорости, и он даст вам хороший ответ. Но они, скорее всего, дадут вам больше, чем просто ответ.

Например, вам могут назвать цифры, а затем сообщить, что есть лучший способ. Они могут напомнить вам о некоторых других соображениях, например о том, что срез может тереться, или что эти параметры представляют риск отклонения инструмента или множество других вещей.

Вы когда-нибудь просматривали каталоги инструментов и читали техническую информацию в конце? Они полны отличных советов и техник. Кроме того, кто может помнить их всех?

Что ж, эксперт будет. Формулы не будут. Но где-то посередине отличное программное обеспечение может запомнить все это и попытаться предложить вам это в нужный момент.

Взгляните на снимок экрана выше, где G-Wizard предлагает нам три совета. Он хочет, чтобы мы использовали поступательное фрезерование, он напоминает нам об использовании охлаждающей жидкости или тумана для смазки, когда мы режем алюминий (иначе стружка может привариться к фрезе), и предупреждает нас об опасности трения.

Попробуйте получить что-то из этого с помощью простых формул скорости резания.

Ловушка № 12. Необычные инструменты не помогут

Простые формулы (и калькуляторы) не работают для каждого типа фрезы. Как насчет пил? Прорезные пилы, долбежные пилы, фрезы для шпоночных пазов используют особый и уникальный набор расчетов для своих подач и скоростей. Держу пари, вы используете больше типов инструментов, чем простые концевые фрезы. Ваши решения для каналов и скоростей работают для всех из них?

Вывод: Простые формулы, электронные таблицы и даже CAM не дают очень хороших скоростей и подач

Если вы еще не догадались, Простые формулы не так уж хороши, когда дело касается подачи и скорости. Даже электронные таблицы, какими бы сложными вы ни пытались их сделать, очень ограничены. И даже не заставляйте меня начинать с программного обеспечения CAM. Так много пакетов CAM теперь предназначены для работы с подачей и скоростью, но под прикрытием они просто используют простые формулы скорости резания. Вы можете сделать намного лучше. И вы должны.

(Сколько материал сопротивляется резке)

(Сколько материал сопротивляется резке)