Самодельный формовочный станок или вакуумная формовка своими руками

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

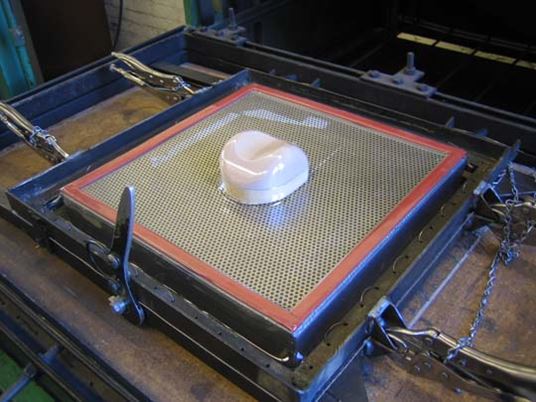

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

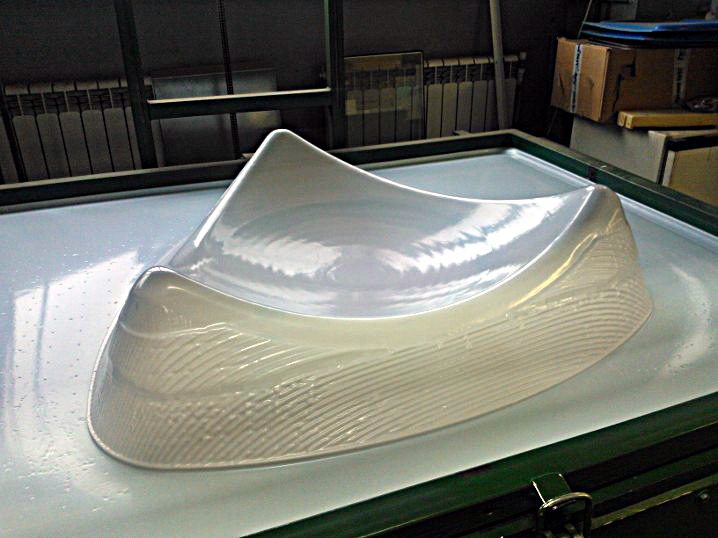

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

«Русская Артель» – Производство | Вакуумная формовка

Дополнительные разделы

Подбор оборудования по автомобилюМаркаJDMAudiBMWCheryChevroletCitroenDaewooDatsunDodgeFiatFordFreightlinerGreat WallHavalHondaHyundaiInfinitiIvecoKIALada (ВАЗ)LexusLifanMazdaMercedes-BenzMitsubishiNissanOpelPeugeotPorscheRenaultSkodaSsangYongSubaruSuzukiToyotaUazVolkswagenГАЗМодельГод

Запросить оптовый прайс

Отправляя форму я даю согласие на обработку моих персональных данных в соответствии с законом №152 РФ «О персональных данных» от 27. 07.2006 и принимаю условия Пользовательского соглашения

07.2006 и принимаю условия Пользовательского соглашения

Главная / Производство / Вакуумная формовка

Производственная фирма ООО «Русс-Артель» специализируется на изготовлении пластмассовых деталей из листового пластика методом вакуумной формовки

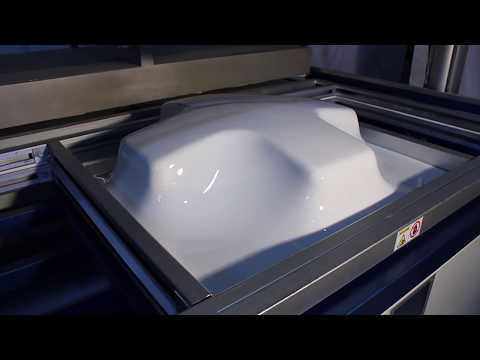

Технологические процессы изготовления высоких деталей методом вакуумного формования предусматривают предварительный раздув нагретого инфракрасными излучателями листа. После вакуумной формовки детали из пластика производится вырезка детали из листа, для чего используются специальные безопасные ножи, позволяющие избежать травматизма, фрезы. Кромки вырезанных после вакуумной формовки деталей механически обрабатываются. Контуры деталей контролируются специальными шаблонами, которые проверяются непосредственно на месте установки упомянутых деталей.

Кромки вырезанных после вакуумной формовки деталей механически обрабатываются. Контуры деталей контролируются специальными шаблонами, которые проверяются непосредственно на месте установки упомянутых деталей.

Изготовление форм для вакуумной формовки пластмассы производится собственными силами, для чего создан участок для изготовления форм из различных материалов, в том числе из металла, дерева, МДФ и всевозможных стойких к высокой температуре смол. При проектировании форм предусматривается усадка листового пластика при остывании отформованной детали. После вакуумной формовки пробной детали производится коррекция размеров формы, с учетом получившихся усадки, утяжки по толщине и изменению формы. К настоящему времени изготовлено более 100 форм для вакуумной формовки деталей из листового пластика марки АБС, в основном, для автомобильной техники. Все упомянутые формы были испытаны, их размеры были откорректированы по месту установки на реальных автомобилях отечественного и зарубежного производства.

Производственной фирмой ООО «Русс-Артель» налажен мелкосерийный выпуск деталей автомобильной техники методом вакуумного формования пластика марки АБС, в том числе:

- расширителей арок,

- ресничек,

- молдингов дверей,

- перегородок грузовых отсеков,

- спойлеров,

- колпаков для запасных колес отечественных и зарубежных автомобилей.

Кроме того фирма наладила серийный выпуск форм для изготовления фигурной тротуарной плитки из листового ПВХ.

Применяемая фирмой технология вакуумного формования имеет существенные преимущества перед другими известными методами, например, «вакуумной формовки пылесосом» и «вакуумной формовки своими руками». Эти преимущества заключаются в том, что получаемые при машинном вакуумном формовании детали имеют более точный контур, а сам метод более производителен. Применяемый материал – листовой пластик марки АБС, более прочен и гибок по сравнению с пластиками других марок.

Производственная фирма ООО «Русс-Артель» постоянно увеличивает номенклатуру уже выпускаемых типов изделий и ведет активный поиск новых деталей, которые можно изготовить вакуумным формованием. Поиск ведется в следующих направлениях. Во-первых, рассматриваются конструкции деталей, полученных методом литья под давлением на предмет их возможности изготовления методом вакуумного формования. Во-вторых, рассматриваются конструкции, полученные методом вакуумной формовки на предмет совершенствования формы, изменения размеров, способов крепления и т.п. В-третьих, ведется поиск изделий в других отраслях техники, например, в производстве строительных деталей, мебельных изделий, изделий машиностроения, бытовой техники.

Производственная фирма ООО «Русс-Артель» постоянно совершенствует технологию вакуумного формования деталей из пластика, для чего приглашает специалистов из научных организаций города и ВУЗов. Эти специалисты ведут научные исследования и проектные работы по оптимизации температурных режимов вакуумной формовки, температурной стабилизации форм, разработке режущего и вспомогательного инструмента, по созданию новой техники.

Workshop Publishing – Сделай сам Собери свою собственную вакуум-формовочную машину

Industries

Hobby-Vac и Proto-Form — это универсальные машины, способные производить большие объемы продукции и создавать прототипы по индивидуальному заказу. Вот выбор отраслей и компаний, использующих их.

Спецэффекты

Театральный реквизит

Радиоуправляемое моделирование

Прототипы НАСА

Отдых на природе

Формы для конфет и мыла

Масштабная модель

6 Промышленные прототипы0007Архитектурные модели

Вывески

Motorsports

Hackerspaces

Toys/Hobbies/Crafts

Automobile Parts

Запчасти для мотоцикла

Упаковка

Mythbusting

и многие другие!

Протоформа на Разрушителях мифов – вакуум-формовочная машина Адама Сэвиджа!

Я написал Адаму Сэвиджу по электронной почте после того, как Протоформа была замечена в эпизоде ”Bug Special”, вот его ответ:

Я купил его подержанным и на 90% построенным за 500 баксов.

Я положил в него кучу с двойным баком и вакуумным насосом большого объема. Я также установил переключатель, который разделяет нагревательные элементы на две группы, чтобы я мог запускать такие вещи, как акрил, на более низком нагреве. Это прекрасная машина.

Недавно Адам выложил на YouTube видео о своей верной вакуум-формовочной машине Proto-Form! Он также рассказывает о том, что такое вакуумное формование, и делает короткую демонстрацию. Какое волнение и свидетельство видеть его в действии с самим мастером.

Примечание. Публикация Workshop не связана с Tested или Adam Savage

Истории клиентов

Обзор вашего вакуумного формования, списки деталей, инструкции по сборке, а затем инструкции «как работать» выходят далеко за рамки обещанных чертежей.

Кевин и Майкл Форд

Я купил его подержанным и на 90% построенным за 500 баксов.

Адам Сэвидж из Разрушителей мифовЯ положил в него кучу с двойным баком и вакуумным насосом большого объема. Я также установил переключатель, который разделяет нагревательные элементы на две группы, чтобы я мог запускать такие вещи, как акрил, на более низком нагреве. Это прекрасная машина.

Эй, итак, я просто хотел сообщить вам, что это, безусловно, лучшие планы строительства из всего , которые я когда-либо использовал. Вы действительно все продумали. Я легко провел две недели, пытаясь спроектировать и создать прототип чего-то, что далеко не так хорошо. В крайнем случае я купил ваши планы и теперь корю себя за то, что не сделал этого изначально. Однако я рад, что не продолжил свой первоначальный дизайн, потому что в итоге я получил бы что-то в три раза дороже и в два раза хуже. Одно только исследование, которое вы провели, стоит в два раза больше, чем вы берете.

Джейбилл

Большое спасибо.

Джон БандрингаКстати, ваш комплект очень хорош. Я очень ценю организацию и продуманность, которые вы вложили в это.

Я просто хотел еще раз поблагодарить вас и сказать, что я думаю, что ваши планы были фантастическими.

Рик Осгуд – Юджин Мейкер Космос

Я закончил «Хобби-Вак», и он отлично работает! Так же, как рекламируется.

М. Беннет

Я очень доволен сборкой вашего настольного вакуумного формовщика. Вот результаты: Карты рельефа Луны

Говард Финк

Я только что закончил сборку вакуумной формовочной машины. Это прекрасно работает. Я нашел планы полными, правильными и тщательными. Отличная работа.

Джей Равот

У тебя отличные планы. Я выбираю версию Cadillac, Oak & Poplar.

Стив Лапорт

Просто подумал, что пришло время написать и сказать огромное спасибо. И за ваши планы, и за ваше время и понимание, помогающие наконец запустить его. Теперь мы отлично готовим, и благодаря всему этому я очень хорошо выгляжу в художественном отделе, с которым я работаю здесь, в Росарито.

Колин Терстон

Я получил свой вакуумный формовочный станок размером 32×48 дюймов, а еще 7 находятся в процессе вакуумного формования 2100 деталей на одной машине в день.

Дуэйн

Это был самый приятный проект, которым я занимался за 45 лет.

Брайан МалеПоследним был коротковолновый радиоприемник Heathkit, который я построил, когда мне было 15. Ваши инструкции были четкими, краткими и точными… молодец!

Я хочу поблагодарить вас за то, что вы сделали чертежи и выставили их на продажу. В ходе сборки машины я освоил ряд новых навыков и доволен тем чувством выполненного долга, которое она мне дала. Фото

Обновление: мы опубликовали больше о сборке Эрика в блоге

. Эрик Кервина

Что такое вакуумная формовка? | Полное руководство по вакуумной формовке

Что такое вакуумная формовка?

Вакуумное формование получило свое название от того факта, что вакуум используется для придания листу пластика желаемой формы. Он популярен в различных отраслях и секторах, потому что позволяет быстро и недорого создавать детализированные формы.

Этот процесс в основном подходит для серийного производства малых и средних объемов или сборок очень большого формата. Вакуумное формование пластмасс также может предложить экономически эффективную альтернативу литью под давлением, которое часто требует значительных инвестиций в инструменты. Узнайте больше о вакуумной формовке в нашем окончательном руководстве, где мы рассмотрим распространенные методы и методы вакуумной формовки.

Вакуумное формование пластмасс также может предложить экономически эффективную альтернативу литью под давлением, которое часто требует значительных инвестиций в инструменты. Узнайте больше о вакуумной формовке в нашем окончательном руководстве, где мы рассмотрим распространенные методы и методы вакуумной формовки.

Основы вакуумного формования

Пластмассам можно придать форму с помощью процесса, называемого термоформованием. Это просто техника воздействия тепла на пластик, чтобы он стал мягким и податливым. В настоящее время двумя основными подходами к термоформованию являются вакуумное формование и формование давлением.

Вакуумное формование и формование под давлением

Вакуумное формование и формование под давлением используют противоположный подход к заливке пластика в форму. При вакуумной формовке вакуумный насос всасывает пластик в форму. При формовании под давлением сжатый воздух проталкивает пластик вниз. Вакуумная формовка быстрее и доступнее, но формовка под давлением может обеспечить более высокий уровень детализации.

При вакуумной формовке вакуумный насос всасывает пластик в форму. При формовании под давлением сжатый воздух проталкивает пластик вниз. Вакуумная формовка быстрее и доступнее, но формовка под давлением может обеспечить более высокий уровень детализации.

Вакуумное формование и 3D-печать

Вакуумное формование и 3D-печать — совершенно разные технологии. Там, где для вакуумного формования используются формы, для 3D-печати используются «формочки для печенья». По сути, он вырезает фрагмент за фрагментом объекта и накладывает каждый фрагмент поверх следующего до тех пор, пока не будет достигнут желаемый результат.

В настоящее время 3D-печать лучше всего подходит для небольших объемов работ. Это особенно полезно для работы, которую нужно выполнить быстро. Например, вы можете использовать 3D-принтер для создания пластикового инструмента для вакуумного формования партии прототипов. Однако после того, как вы исправите дизайн, вы, вероятно, потратите время и деньги, необходимые для создания более надежной формы.

Процесс вакуумной формовки

Процесс вакуумной формовки состоит из пяти основных стадий. Это:

- Изготовление инструмента

- Настройка термоформовочной машины

- Нагрев пластика

- Применение вакуума

- Охлаждение, обрезка и отделка пластика

Вот более подробное руководство по каждому этапу.

Изготовление инструмента

Термоформование может быть изготовлено из самых разных материалов разной степени прочности. К ним относятся:

- МДФ/дерево

- Гипс

- Стекловолокно

- Смола

- Пластик

- Алюминий

- Чугун

Существует четыре основных критерия, которые определяют наиболее подходящий инструментальный материал для любой конкретной работы. Это:

- Тип пластмассы, используемой для работы

- Необходимый уровень точности

- Необходимый уровень надежности

- Количество необходимых деталей

В некоторых случаях скорость также может быть фактором, по крайней мере, в краткосрочной перспективе. Например, производственный цикл может начинаться с пластиковых форм, поскольку их можно изготовить быстро. Затем он может перейти к использованию алюминиевых форм из-за их прочности.

Например, производственный цикл может начинаться с пластиковых форм, поскольку их можно изготовить быстро. Затем он может перейти к использованию алюминиевых форм из-за их прочности.

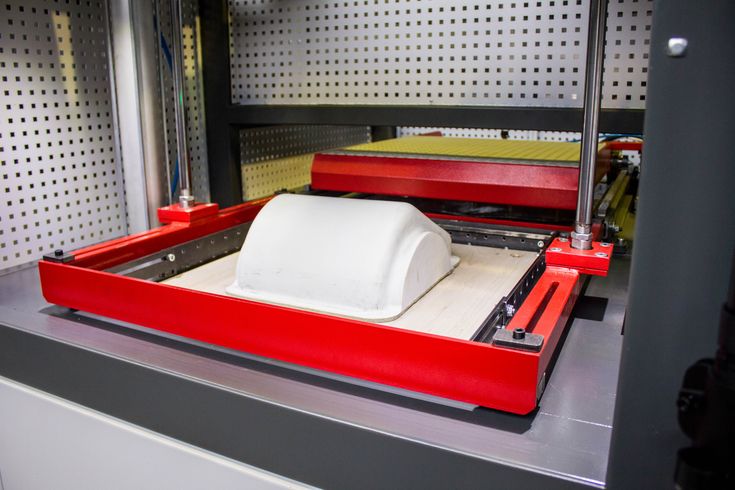

Настройка термоформовочной машины

После создания инструмента его необходимо поместить в термоформовочную машину. Пластиковый лист размещается над формой, но не на ней. После этого пластик надежно фиксируется. Наконец, нагреватель располагается над пластиковым листом, но не на нем.

Нагрев пластика

При термоформовании очень важно поддерживать правильную температуру по всему пластиковому листу. Даже незначительные колебания температуры могут испортить результат процесса.

По этой причине современные вакуум-формовочные машины используют пирометры для контроля температуры пластикового листа. Пирометры взаимодействуют с элементами управления технологическим процессом, чтобы обеспечить быструю регулировку нагрева при изменении температуры.

Некоторые вакуум-формовочные машины также могут поддерживать различные другие стратегии для обеспечения однородной отделки. Двумя основными из них являются контроль на уровне листа и предварительное растяжение.

Двумя основными из них являются контроль на уровне листа и предварительное растяжение.

Контроль уровня листа

Фотоэлектронный луч проецируется в зазор между нагревателем и пластиком. Если этот луч прерывается, это означает, что лист пластика начал провисать вниз. Поэтому машина будет противодействовать этому, вдувая в машину сжатый воздух, чтобы поднять пластик обратно на место.

Предварительное растяжение

После начального этапа нагрева пластиковый лист растягивается, чтобы обеспечить точное соответствие его толщины. Это означает, что если температура применяется последовательно, результаты должны быть более последовательными по всему листу.

Применение вакуума

Как только пластик достигает нужной температуры, форма перемещается вверх к пластику. После этого включается вакуумный насос. Это высосет весь воздух из машины. При этом пластик будет притягиваться к инструменту. Этот процесс должен быть выполнен быстро, чтобы пластик оставался теплым и, следовательно, податливым.

Охлаждение, обрезка и отделка пластика

Пластик должен затвердеть, прежде чем его можно будет высвободить. Для сокращения времени, необходимого для этого, используются высокоскоростные вентиляторы. Некоторые машины также распыляют охлажденную воду на пластик. Это еще больше сокращает время охлаждения.

После того, как лист остынет, его обычно необходимо разделить на отдельные компоненты. После этого можно переходить к следующему процессу обрезки. Компоненты могут затем нуждаться в некоторых последних штрихах, прежде чем они будут считаться готовыми к использованию. Например, на упаковке может потребоваться печать и/или декорирование каким-либо образом.

Типы вакуум-формовочных машин

Принципиально все вакуум-формовочные машины работают по одному принципу. С практической точки зрения, однако, существуют большие различия между возможностями различных вакуум-формовочных машин. В общих чертах современные вакуум-формовочные машины можно разделить на четыре основных типа. Это:

Это:

- Самодельные машины

- Настольные машины

- Машины с одним нагревателем

- Машины с двойным нагревателем

Возможности машин увеличиваются вместе с размером и ценой. Например, в самодельных машинах могут использоваться керамические нагреватели. Они имеют относительно медленное время отклика. Промышленные машины, напротив, гораздо чаще используют кварцевые нагреватели.

Они гораздо быстрее реагируют на инструкции. Промышленные машины также чаще имеют двойные нагреватели, а не только один.

Аналогично, самодельные машины могут иметь ограниченное количество зон нагрева по сравнению с промышленными машинами. Это может иметь огромное значение для постоянства температуры, особенно при работе с большими партиями. Конечно, самодельные машины не предназначены для изготовления больших партий.

Точно так же самодельные машины вряд ли смогут использовать сложные инструменты, такие как заглушки.

Во-первых, это гарантирует, что пластик попадет туда, куда должен, например, во все углы.

Во-вторых, обеспечивает постоянную толщину пластика.

Инструменты для заглушек наиболее полезны, когда формы особенно глубоки и/или особенно сложны. Опять же, самодельные машины на самом деле не предназначены для таких работ.

Рекомендации по инструментам для вакуумной формовки

Инструменты для термоформования бывают двух основных видов. Технически они известны как мужчины и женщины. Однако их часто называют мужчинами и женщинами.

Положительные (папа) формы выпуклые. Это означает, что пластик формируется поверх них. В результате позитивные пресс-формы отдают предпочтение внутренним размерам деталей. Отрицательные (женские) слепки вогнуты. Это означает, что внутри них образуется пластик. В результате негативные формы отдают предпочтение внешним размерам деталей.

Независимо от того, какой тип пресс-формы используется, она должна быть сконструирована таким образом, чтобы можно было извлечь пластик, не повредив его. Вот несколько важных моментов, которые следует учитывать.

Углы уклона обязательны.

Чрезвычайно сложно извлечь пластик из форм, которые имеют только идеально прямые линии. Это означает, что углы уклона (конусность) должны быть добавлены ко всем сторонам формы. У мужских бугров конусность должна быть не менее 3°. У женских пресс-форм конусность должна быть не менее 5°. По мере того, как формы становятся выше/глубже, степень конусности следует увеличивать.

Полезны закругленные углы

Аналогичным образом гораздо проще извлечь деталь из формы со скругленными углами, чем из формы с прямыми углами.

Коэффициент вытягивания важен

Проще говоря, вы должны стремиться к балансу. Например, если вы проектируете форму с высокими/глубокими элементами, постарайтесь разнести их отдельно друг от друга. Кроме того, имейте в виду, что чем выше/глубже форма, тем больше пластика потребуется. Другими словами, тем больше будет стоить производство.

Текстурированные формы часто дороже

Создание текстурированных форм часто бывает более сложным (и, следовательно, дорогим), чем создание простых форм. Это может быть оправдано для большого производственного цикла, поскольку позволяет использовать гладкий пластик. Однако при более коротких производственных циклах может быть более экономичным (и более быстрым) сохранять форму гладкой и использовать текстурированный пластик.

Это может быть оправдано для большого производственного цикла, поскольку позволяет использовать гладкий пластик. Однако при более коротких производственных циклах может быть более экономичным (и более быстрым) сохранять форму гладкой и использовать текстурированный пластик.

Ребра и бобышки могут быть добавлены позже

Аналогичные комментарии относятся к использованию ребер и бобышек. Они могут быть включены в конструкцию пресс-формы. Это, однако, увеличит его сложность и, следовательно, стоимость и время, необходимые для его производства. Это может быть оправдано для больших производственных циклов. Для коротких производственных циклов может быть проще, экономичнее и быстрее добавить их позже с помощью клея.

Вентиляционные отверстия помогают с определением

Вентиляционные отверстия помогают в процессе удаления воздуха. Поэтому рекомендуется размещать их в стратегически важных местах, например, по краям, в углах и в полостях.

Подрезов лучше избегать

Включение подрезов почти неизбежно увеличивает производственные затраты. Во-первых, они могут потребовать создания более сложного инструмента, чем потребовалось бы в противном случае. Во-вторых, они затрудняют извлечение пластика из формы.

Во-первых, они могут потребовать создания более сложного инструмента, чем потребовалось бы в противном случае. Во-вторых, они затрудняют извлечение пластика из формы.

Материалы, используемые в вакуумной формовке

Вот краткое руководство по пластмассам, наиболее часто используемым в вакуумной формовке.

| Пластик | Ключевые свойства | Основные характеристики | Общие приложения |

|---|---|---|---|

| Акрил – плексиглас (ПММА) | Гигроскопичный Средний/сильный Чувствителен к температуре, может стать хрупким Степень усадки 0,3–0,8 % Склонен к разрушению, но подходит для ручной обработки и допускает распыление целлюлозы и эмали Доступен в нескольких цветах, может быть прозрачным или непрозрачным | Очень подходит для приложений, где важна четкость. | Светильники и светорассеиватели, кровельные купола, сантехника (включая ванны) и знаки |

| Акрилонитрилбутадиенстирол (АБС) | Гигроскопичный Сильный Легко формирует изображение высокой четкости Степень усадки 0,3–0,8 % Легко пилится и режется, совместим со всеми красками Неограниченная цветовая гамма | Прочный и жесткий, устойчивый к атмосферным воздействиям и ударам. | Электрические шкафы, багаж, санитарно-технические детали и детали транспортных средств |

| Поликарбонат (ПК/ЛЕКСАН/МАКРОЛОН) | Гигроскопичный Очень сильный Хорошо формирует изображения высокой четкости Степень усадки 0,6–0,8 % Может подвергаться механической обработке, сварке ультразвуком, обклеиванию лентой и сверлению, выдерживает распыление Прозрачные, полупрозрачные и сплошные цвета, рельефные текстуры, опаловые и рассеивающие узоры | Высокая устойчивость к огню и ударам. | Обшивка самолета, защита/щитки/щитки, светорассеиватели, вывески и световые люки |

| Полиэтилен (HDPE) | Не гигроскопичен Очень сильный PE сам по себе сложен. Вспененный полиэтилен проще в обращении, но его необходимо формовать при низких температурах 2,0 – степень усадки 3,5 % Нельзя наносить распылением, но можно печатать некоторыми красками Черный, белый и цветной | Очень похоже на пп. Имеет высокую скорость усадки, но хорошую химическую стойкость | Части караванов, ограждения и кожухи, детали транспортных средств |

| Полиэтилентерефталатгликоль/сополиэфир (PETG) | Обычно можно использовать без предварительной сушки. Сильный Хорошая формуемость, высокая четкость Степень усадки 0,3–0,7 % Можно пилить, резать и фрезеровать. Может быть вырублен и перфорирован в ограниченной степени. В основном прозрачный, ограниченный цветовой диапазон | Стерилизуемый и устойчивый к спиртам и кислым маслам, но не рекомендуется для использования с высокощелочными растворами. Привлекательный и простой в формировании. | Гигиеническая упаковка (например, для пищевых продуктов и лекарств), а также дисплеи (например, дисплеи для торговых точек) |

| Полипропилен (ПП) | Не гигроскопичен Очень сильный Бросает вызов форме. Требуется точный контроль температуры и уровня листа Степень усадки 1,5–2,2 % Нельзя распылять Полупрозрачный, доступен в черном, белом и цветном цветах | Сложный по форме и склонный к провисанию листа, но очень гибкий и не впитывающий. | Химические емкости и корпуса, багаж, упаковка для пищевых продуктов и лекарств, игрушки |

| Полистирол (HIPS) | Не гигроскопичен Средний/сильный Формы хорошо поддерживают высокое разрешение Степень усадки 0,3–0,5 % Хорошо обрабатывается, но требуется специальная грунтовка для распыления Прозрачные и цветные, доступны в узорчатых и текстурированных формах. | Обладает плохой устойчивостью к УФ-излучению, поэтому лучше всего использовать его внутри помещений. Очень легко формуется и доступен в широком диапазоне цветов, рисунков и текстур | Наиболее крупногабаритные/дешевые товары, такие как большое количество (нестерильной) упаковки |

Лучшие пластмассы для вакуумного формования

Процесс вакуумного формования пластика подходит для множества применений в различных секторах, что делает его идеальным производственным процессом для ряда пластиковых деталей. Поэтому проблема заключается в том, чтобы понять, какой тип пластика лучше всего подходит для ваших индивидуальных требований.

Здесь, в Ansini, мы имеем опыт и возможность производить пластиковые детали из различных пластмасс, каждый из которых лучше всего подходит для различных применений. Ниже приведены различные пластики, используемые в вакуумной формовке, а также их идеальное применение, которые помогут вам решить, какой пластик подходит именно вам.

ABS

Акрилонитрил-бутадиен-стирол, широко известный как ABS, представляет собой твердый и жесткий пластик с высокой ударопрочностью. Этот тип недорогого пластика также обладает впечатляющими атмосферостойкими свойствами, что делает его пригодным для изготовления корпусов машин, багажа и деталей транспортных средств.

HIPS

Ударопрочный полистирол — прочный, жесткий пластик с высокой ударной вязкостью, как следует из названия. Его можно легко резать, обрезать и обрабатывать, и он бывает разных цветов. Таким образом, этот недорогой пластик полезен при производстве игрушек, вывесок и дисплеев для торговых точек.

ПЭВП

Полиэтилен высокой плотности (ПЭВП) используется в основном для изготовления деталей автофургонов и транспортных средств из-за его очень высокой ударной вязкости при сохранении гибкости. Его легко изготовить и сварить, и он является одним из самых дешевых пластиков, используемых в вакуумной формовке.

ПВХ

Поливинилхлорид, или ПВХ, представляет собой недорогой пластик со средними и высокими показателями прочности. Этот пластик легко изготавливать, сваривать и обрабатывать, он обладает хорошими огнезащитными и химическими свойствами, что делает его пригодным для различных применений, включая упаковку, электронику и автомобилестроение.

Этот пластик легко изготавливать, сваривать и обрабатывать, он обладает хорошими огнезащитными и химическими свойствами, что делает его пригодным для различных применений, включая упаковку, электронику и автомобилестроение.

Полипропилен

Полипропилен — недорогой гибкий пластик с высокой ударной вязкостью. Он устойчив к химическим веществам и обладает впечатляющими эстетическими качествами, что делает его полезным для емкостей для химикатов, контейнеров для пищевых продуктов, медицинского оборудования и автомобилей.

Акрил

Акриловый пластик легко поддается обработке и хорошо склеивается клеями и растворителями. Хотя этот пластик относится к категории более дорогих, его высокое качество, универсальность и впечатляющая прочность делают его идеальным для вывесок, ванн и дисплеев/полок.

Поликарбонат

Поликарбонат представляет собой твердый, жесткий пластик с очень хорошей ударной вязкостью. Хотя это один из самых дорогих пластиков, он самозатухающий и поэтому имеет множество применений в аэрокосмической промышленности, а также в производстве козырьков, защитных щитов и ограждений машин.

ASA

Этот пластик отличается высокой прочностью и впечатляющей ударной вязкостью. Помимо долговечности, ASA устойчив к ультрафиолетовому излучению, что делает его пригодным для наружного применения. Он широко используется в автомобильной промышленности для автомобильных зеркал и решеток, но также может использоваться для садовой мебели и вывесок.

PETG

Пластик PETG одобрен Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) с высокой ударной вязкостью, который можно стерилизовать и он устойчив к целому ряду кислот, масел и спиртов. Его можно точно формовать и обрезать, не жертвуя структурной целостностью, что делает его полезным для упаковки пищевых продуктов и медицинских применений.

Этическое использование пластмасс

Вопрос об использовании пластмасс становится все более спорным. Однако в настоящее время они являются единственным практическим решением многочисленных повседневных проблем. Таким образом, ключом к этичному использованию пластика является минимизация используемого количества и обеспечение того, чтобы пластик был переработан и/или пригоден для вторичной переработки.

Весь пластик, который использует Ansini, может быть переработан, как и все пластиковые отходы, которые производит Ansini.

Применение вакуумной формовки

Было бы буквально невозможно перечислить все современные области применения вакуумной формовки. Вот лишь краткий пример некоторых основных областей, где он используется.

Автомобилестроение и транспорт

Вакуумная формовка широко используется внутри и снаружи всех видов транспортных средств. Его можно использовать для производства деталей, достаточно легких для самолетов, и деталей, достаточно прочных для сельскохозяйственной техники, автобусов и большегрузных автомобилей.

Вакуумное формование играет огромную роль в производстве автомобилей и транспортных средств. Все виды деталей интерьера и экстерьера изготавливаются методом вакуумной формовки. Это помогает снизить затраты как для производителя, так и для покупателя без ущерба для качества.

Промышленное

Вакуумное формование имеет все виды применения в промышленных секторах. С одной стороны, его можно использовать для производства прочных, устойчивых к атмосферным воздействиям деталей для тяжелых машин. Например, он широко используется в сельскохозяйственной технике. С другой стороны, его можно использовать для производства небольших партий специальных изделий, таких как нестандартные детали или прототипы.

С одной стороны, его можно использовать для производства прочных, устойчивых к атмосферным воздействиям деталей для тяжелых машин. Например, он широко используется в сельскохозяйственной технике. С другой стороны, его можно использовать для производства небольших партий специальных изделий, таких как нестандартные детали или прототипы.

Предметы домашнего обихода

В среднем домохозяйстве, вероятно, в каждой комнате, а также в саду (и в гараже) есть предметы вакуумного формования. Кухни и ванные комнаты, в частности, будут полны ими. Фактически, большая часть сантехники, вероятно, в некоторой степени использует вакуумное формование. Это включает в себя крупные предметы, такие как ванны. На самом деле, если у вас в саду есть джакузи, вероятно, она тоже была вакуумной формовки.

Вакуумное формование все чаще используется в качестве альтернативы стеклу. До сих пор он действительно использовался только в небольших приложениях, таких как световые люки/рассеиватели света. Это потенциально может быть расширено в будущем.

Это потенциально может быть расширено в будущем.

Защитное снаряжение

Защитные щитки, защитные очки и козырьки и даже защитные щиты могут быть изготовлены методом вакуумной формовки. Изготовление таких предметов из цельного куска пластика помогает повысить надежность. Это, конечно, огромное преимущество в такого рода приложениях.

Упаковка и дисплеи

Вакуумное формование уже давно используется для создания упаковки для потребительских товаров, продуктов питания и лекарств. В настоящее время он все чаще используется для создания привлекательных рекламных дисплеев.

Плюсы и минусы вакуумной формовки

Как и все технологии, вакуумная формовка имеет свои плюсы и минусы. Однако для того, чтобы судить об их значимости, вам нужно смотреть на них в контексте. Имея это в виду, вот семь ключевых моментов, которые следует учитывать перед началом производственного процесса, и объяснение того, как использование вакуумной формовки может повлиять на их результаты.

Скорость

Вакуумная формовка – один из самых быстрых методов производства, используемых сегодня. Если вы хотите использовать довольно легкий инструмент, вы можете очень быстро запустить производство. Это делает вакуумное формование отличным выбором для разработки продукта, где вы, вероятно, захотите внести постепенные улучшения.

Точно так же, как только вы создадите инструмент, сам процесс вакуумной формовки будет очень быстрым. Однако имейте в виду, что процесс вакуумной формовки может не привести к получению готового изделия. Довольно часто изделия вакуумной формовки требуют дополнительной обработки, прежде чем их можно будет использовать или продать.

Объем

Тот факт, что вакуумное формование происходит очень быстро, означает, что его можно масштабировать. Вы можете использовать его так же эффективно для больших производственных циклов, как и для гибких прототипов. На самом деле, есть веские основания утверждать, что вакуумная формовка действительно работает на небольших работах.

Массовое производство в различных формах стало реальностью со времен промышленной революции. Напротив, только сейчас становится возможным запускать небольшие производственные рабочие места с аналогичным уровнем экономии.

Несмотря на то, что вакуумная формовка использует один инструмент на задание, она предлагает огромный уровень гибкости в использовании инструментов. Например, базовые шаблоны можно настроить в соответствии с новыми формами и размерами. Их также можно обновлять, чтобы отражать новые разработки в области их использования.

Бюджет

Вакуумное формование может быть очень экономичным способом производства. Однако здесь есть несколько предостережений.

Во-первых, все зависит от инструмента. Неправильный выбор инструмента, и весь производственный цикл пойдет не так. Во-вторых, инструмент необходимо тщательно содержать в чистоте. Если он вообще загрязнится, это может отразиться на готовых деталях, особенно если они прозрачные или светлые.

Во-вторых, с пластиком нужно обращаться бережно. В противном случае он может деформироваться (особенно если он толстый) или пузыриться (особенно при избытке влаги). Могут быть способы оправиться от этого, по крайней мере, в некоторой степени. Например, поврежденный или лишний пластик часто можно повторно использовать в будущем производстве. Однако ваш производственный цикл почти наверняка потерпит неудачу.

Вы также должны помнить, что многие продукты вакуумной формовки требуют дополнительной обработки для их окончательной обработки. Это может быть не очень дорого. Однако вам необходимо помнить об этом при сравнении вакуумного формования с другими производственными технологиями.

Сложность

Вакуумное формование по-прежнему требует относительно простых конструкций. Во-первых, существует предел тому, сколько вы реально можете ожидать от процесса формования. Во-вторых, вакуумное формование не требует такого же усилия, как формование под давлением или литье под давлением.

Консистенция

С другой стороны, вакуумное формование отлично подходит для обеспечения консистенции. Если вы используете один и тот же инструмент, вы почти наверняка получите одинаковые результаты. Единственным исключением является неправильное обращение с пластиком. Однако, грубо говоря, это отражение навыков вашего производителя (и оборудования), а не самого вакуумного формования.

Прочность

Проще говоря, чем меньше деталей в предмете, тем труднее его сломать. Вакуумное формование создает детали как единое целое. Это делает их более прочными, чем аналогичные изделия, состоящие из более чем одной составной части.

Обратите внимание, что прочность детали частично зависит от прочности используемого пластика. Во-первых, некоторые пластики обычно более чувствительны, чем другие. Во-вторых, некоторые пластики обладают сильным сопротивлением одним силам и слабым сопротивлением другим. Поэтому ответственность за выбор правильного пластика для правильной ситуации лежит на дизайнере.

Гигиена/стерильность

Гигиена и стерильность были важными соображениями задолго до COVID19. Они были (и остаются) особенно важными для пищевой и медицинской упаковки. Они также применимы, по крайней мере до некоторой степени, во многих других областях. Кажется разумным предположить, что они будут считаться еще более важными в постпандемической среде.

Вакуумное формование — далеко не единственный способ изготовления стерильных изделий. Однако это определенно один из самых быстрых и экономичных вариантов.

Является ли вакуумное формование по-прежнему важной технологией?

Вакуумное формование используется уже более 80 лет. Это означает, что вы можете разумно ожидать, что он будет, по крайней мере, близок к устаревшему. На самом деле, вакуумное формование все еще очень сильно развито. Более того, его скорость, универсальность и доступность означают, что он по-прежнему пользуется огромным спросом.

Следует признать, что будущее вакуумного формования во многом связано с будущим пластмасс.

Я положил в него кучу с двойным баком и вакуумным насосом большого объема. Я также установил переключатель, который разделяет нагревательные элементы на две группы, чтобы я мог запускать такие вещи, как акрил, на более низком нагреве. Это прекрасная машина.

Я положил в него кучу с двойным баком и вакуумным насосом большого объема. Я также установил переключатель, который разделяет нагревательные элементы на две группы, чтобы я мог запускать такие вещи, как акрил, на более низком нагреве. Это прекрасная машина. Кстати, ваш комплект очень хорош. Я очень ценю организацию и продуманность, которые вы вложили в это.

Кстати, ваш комплект очень хорош. Я очень ценю организацию и продуманность, которые вы вложили в это.

Последним был коротковолновый радиоприемник Heathkit, который я построил, когда мне было 15. Ваши инструкции были четкими, краткими и точными… молодец!

Последним был коротковолновый радиоприемник Heathkit, который я построил, когда мне было 15. Ваши инструкции были четкими, краткими и точными… молодец! Можно печатать красками и чернилами, предназначенными для полиэстера

Можно печатать красками и чернилами, предназначенными для полиэстера