Вакуумная формовка | Вакуумные технологии и оборудование для вакуумных систем

Оглавление:

- 1 Вакуумная формовка пластика

- 2 Вакуумные насосы для формовки

- 3 Станки для вакуумной формовки

- 4 Формы для вакуумной формовки

Вакуумформовка или вакуумная формовка — это метод производства различный изделий из материалов термопластичной структуры, обрабатываемые с помощью низкого давления воздуха (вакуума) в горячем виде. Например, такая процедура, как вакуумная формовка пластика позволяет изготовить весьма объемные элементы в сложном рельефе. В качестве сырья используются следующие материалы для вакуумной формовки:

- полипропилен;

- поливинилхлорид;

- полистирол;

- полиэтилен;

- полиметилметакрилат;

- вакуумная формовка АБС пластика;

- полиэтилентерефталат;

- поликарбонат.

Основным преимуществом данной технологии является сравнительно недорогое оборудование, изготавливающее изделия методом обработки под низким давлением.

Вакуумная формовка пластика

Подобная технология пользуется спросом благодаря значительной востребованности на готовую продукцию среди потребителей. Это могут быть как частные лица, так и отдельные компании. Области для процедуры вакуумная формовка пластика, цена которой отличается общедоступностью, задействованы в производстве:

- рекламной и сувенирной продукции;

- изготовления блистерных упаковок;

- производства объемных букв;

- торгового оборудования;

- создания форм под искусственный камень;

- выпуск пластиковых упаковок.

Процедура вакуумная формовка пластиков включает в себя несколько этапов:

- Фиксация.

- Нагревание.

- Предварительный раздув.

- Откачка воздуха.

- Вдавливание.

- Охлаждение.

- Обработка.

Стартовая заготовка крепится в зажимной раме для последовательной формовки. Зажимы должны быть довольно прочными, способными работать с материалом 6-10 мм. После надежной фиксации приступают к процедуре нагревания. Чтобы изготовление вакуумной формовки шло качественно, рекомендуется прогревать всю поверхность заготовки равномерно. Нагреватель может быть один либо несколько, все зависит от запланированного количества производства и площади материала.

Далее, проводится предварительный раздув (растягивание) листа до нужных параметров. После осуществляется откачка воздуха при помощи вакуумного насоса. По завершении процесса начинается вдавливание: готовые матрицы для вакуумной формовки формируют нужную структуру пластика. Теперь готовому изделию нужно остыть и по окончании завершить образ удалением излишков и мелких дефектов.

Вакуумные насосы для формовки

Дополнительное оборудование для вакуумной формовки подразумевает покупку специального насоса. Неплохим вариантом станет сухой пластинчато-роторный вакуумный агрегат. Благодаря отсутствию необходимости в масляной смазке, насос не производит вредного выхлопа и подходит для работы в химической (вакуумно пленочная формовка), электротехнической и лабораторной отраслях. Также может похвастаться низким уровнем шума и высокой скоростью откачки. Мощность двигателя на выбор покупателя: от 0,1 до 7,5 кВт.

Неплохим вариантом станет сухой пластинчато-роторный вакуумный агрегат. Благодаря отсутствию необходимости в масляной смазке, насос не производит вредного выхлопа и подходит для работы в химической (вакуумно пленочная формовка), электротехнической и лабораторной отраслях. Также может похвастаться низким уровнем шума и высокой скоростью откачки. Мощность двигателя на выбор покупателя: от 0,1 до 7,5 кВт.

Станки для вакуумной формовки

Для начала работы следует купить станок для вакуумной формовки. Модели бывают разными: начиная от габаритов (масса, размер рабочего стола) и заканчивая набором функциональности. Такая процедура, как вакуумная формовка пластика оборудование требует нескольких классов на выбор:

- бюджетные для частного пользования;

- полупрофессиональные среднего производства;

- профессиональные для промышленных целей.

Интересно! Смотреть видео вакуумная формовка своими руками (см. ниже)

https://www. youtube.com/watch?v=SxW0Ut2gKdM

youtube.com/watch?v=SxW0Ut2gKdM

С их помощью возможна вакуумная формовка абс, поликарбоната и других видов термопластичных материалов. Остается лишь пластик для вакуумной формовки купить по выгодной цене: обращать внимание стоит не образцы от известных производителей. В обратном случае качество сырья может подпортить процесс.

Формы для вакуумной формовки

Чтобы изделия вакуумной формовки получались надежными и долговечными, особое внимание стоит уделить изготовлению пресс-форм (матриц). Процедура является весьма непростой, требует кропотливого и технологичного подхода. Качественные формы для вакуумной формовки изготавливаются на основе точных чертежей, поэтому лучше поручить эту работу профессионалам. Специалисты не только займутся эскизами, но и создадут компьютерную модель матрицы, что положительно отразится на конечном результате.

Вакуумный станок своими руками

В повседневной жизни мы постоянно встречаем изделия, которые изготовлены методом вакуумной формовки, такие как: пластиковая посуда, блистерная упаковка, манекены, рекламные носители, формы тротуарной плитки, обвес на авто, акриловые ванные и т. д. Вакуумные станки весьма дорогие и громоздкие, но сегодня я расскажу, как сделать вакуумный станок своими руками из подручных материалов используя всего лишь пылесос и духовку.

д. Вакуумные станки весьма дорогие и громоздкие, но сегодня я расскажу, как сделать вакуумный станок своими руками из подручных материалов используя всего лишь пылесос и духовку.

Разумеется, габариты и мощность самодельного вакуумного станка не позволят нам изготавливать громоздкие детали. Но зато пригодится при изготовления миниатюрных деталей: блистерная упаковка, элементы для моддинга компьютеров, корпуса и детали для моделей кораблей авто и самолетов, корпуса для мелкой радиоэлектронной аппаратуры и т.д.

Размеры

Для начала, необходимо определиться с размерами самодельного вакуумного станка. Поскольку разогревать пластик будем в духовке, то рамка должна без проблем поместиться в ней. По этому приступаем к измерению ширины и глубины духовки и приступаем к изготовлению рамки из деревянных брусков.

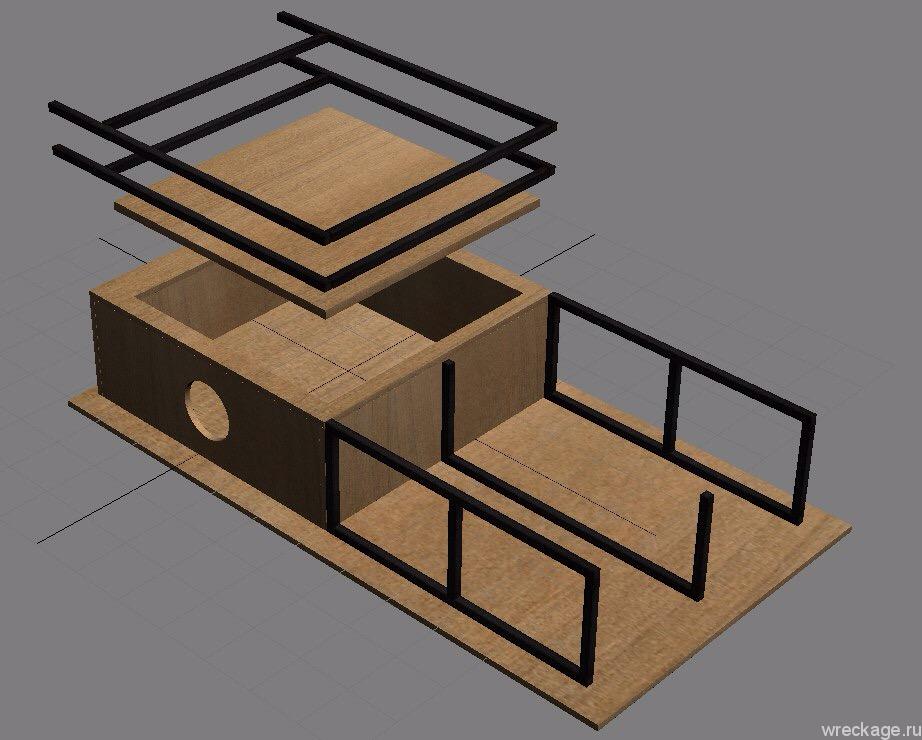

Изготовление вакуумной камеры

Теперь приступаем к изготовлению вакуумной камеры. Для ее изготовление подойдет фанера или ДСП толщиной 16мм. Вакуумная камера изготавливается в виде короба, а внешние размеры будут соответствовать рамке.

Для ее изготовление подойдет фанера или ДСП толщиной 16мм. Вакуумная камера изготавливается в виде короба, а внешние размеры будут соответствовать рамке.

Вакуумная камера должна быть герметичной, поэтому необходимо все швы, перед скручиванием стенок, промазать силиконом.

На рабочей поверхности (рабочая поверхность изготавливается из ДВП или фанеры) вакуумной камеры необходимо просверлить множество отверстий диаметром 3-4мм. шагом 1-3 см.

Чтобы при включении пылесоса рабочая поверхность не прогибалась, по центру в вакуумной камере необходимо установить распорку.

При монтировании рабочей поверхности к вакуумной камере, также не забываем все швы промазать силиконом.

На одной из боковых поверхностей вакуумной камеры сверлим отверстие для подключения пылесоса, и привинчиваем насадку.

Если вы не уверены в качественной герметизации вакуумной камеры, можно дополнительно, снаружи проклеить все швы клейкой лентой.

Теперь приступаем к изготовлению формы

В качестве формы можно использовать любые материалы: дерево, гипс и т.д.

Если не требуется высокая гладкость формы, то можно использовать пенополеуретан, поскольку он хорошо поддается обработке канцелярским ножом.

Если на форме имеются вогнутые места, то необходимо в каждом углублении просверлить отверстие тонким сверлом d = 0,1-0,5мм.

Можно приступать к вакуумной формовке

Поскольку разогревать пластик будем в духовке, поэтому работать будем на кухне по ближе к духовке.

Подключаем пылесос к вакуумной камере. На рабочую поверхность вакуумной камеры, по центру, устанавливаем нашу форму.

Отрезаем лист пластика по периметру рамки. Для этой цели подойдет любой пластик предназначенный для термоформовки (ПЭТФ, ПВХ и т.д.). Поскольку «вакуум» у нас будет создавать пылесос, то мы не можем использовать толстые пластики. Толщина пластика зависит от мощности всасывания пылесоса, в связи с этим возможно использовать пластик толщиной 0,1-0,4 мм. Пластик прибиваем скобами через каждые 2 см. Скоб не жалейте, поскольку во время формовки мягкий пластик будет пытаться вырваться из крепления.

Помещаем рамку в духовку и выставляем температуру примерно 190 градусов (к каждому виду пластика есть своя температура размягчения, поэтому более точные цифры уточняйте у продавца).

Достаем рамку. Не забывайте одевать рукавички, поскольку рамка будет весьма горячая.

Достаем рамку. Не забывайте одевать рукавички, поскольку рамка будет весьма горячая.Незамедлительно, чтобы пластик не остыл, перемещаем рамку на вакуумную камеру, прижимаем и включаем пылесос.

Когда пылесос вытянет весь воздух из под формы, необходимо еще подождать 20 секунд, после чего можно будет выключить пылесос. Если во время формовки, пластик в каких то местах не плотно обволок форму, можно воспользоваться строительным феном, чтобы размягчить пластик. Только не переусердствуйте, чтобы не прожечь дырку.

Когда пластик остынет, можно доставать форму.

Лишнее обрезается ножницами или ножом, для более точных работ можно использовать дремель.

Покраска изделия

Остается только покрасить изделие.

Используя для формовки ПЭТФ (полиэтилэнтерефталат — то из чего делают бутылки) можно изготавливать блистерные упаковки или незаурядные праздничные формы для желе.

Как вы видите сделать вакуумный станок своими руками совсем не сложно и весьма не дорого.

Как говорил ранее, технологию вакуумной формовки можно применять в моделировании и т.д.

Как сделать вакуумно-формовочную машину своими руками с помощью ZMorph VX? | Zmorph SA

Как сделать самодельную вакуум-формовочную машину с помощью ZMorph VX? | Zmorph SA | MediumЧтение через 2 мин.

·

29 ноября 2019 г.

Вакуум-формовочная машина — это практичное устройство, которое можно использовать несколькими способами, и сегодня мы собрались здесь, чтобы обсудить его и узнать, как подготовить его с помощью ZMorph. Многофункциональный 3D-принтер VX.

Простая машина для вакуумной формовки своими руками, которую можно сделать с помощью многофункционального 3D-принтера ZMorph VX изящное устройство, которое можно использовать для упаковки отпечатков . Если вы ведете небольшой бизнес и продаете свои проекты, вакуумный формовщик поможет вам подготовить профессионально выглядящие пластиковые пакеты, готовые к отправке. Самое лучшее в этом то, что вы можете создать его с минимальными затратами на той же машине, которую вы уже используете, поэтому нет необходимости в дополнительных расходах.

Если вы ведете небольшой бизнес и продаете свои проекты, вакуумный формовщик поможет вам подготовить профессионально выглядящие пластиковые пакеты, готовые к отправке. Самое лучшее в этом то, что вы можете создать его с минимальными затратами на той же машине, которую вы уже используете, поэтому нет необходимости в дополнительных расходах.

Вы также можете использовать устройство для создания нестандартных форм и рисунков на пластиковых листах. Они не обязательно должны быть сделаны для упаковки, а скорее для искусства и подобных приложений.

Вам решать, как вы будете использовать вакуумный формовщик своими руками. Это всего лишь пример того, как вы можете использовать один инструмент (а именно, ZMorph VX) для создания другого инструмента.

Проверьте полную историю в блоге ZMorph, чтобы загрузить необходимые файлы и прочитать пошаговое руководство.

Станок с ЧПУ

Деревообработка

Деревообработка

Автор Zmorph SA 4d.com.

Другие материалы Zmorph SA

Zmorph SA

Картон и бумага: лазерная гравировка и резка

Популярные материалы, такие как картон и бумага, помогут раскрыть ваш творческий потенциал при работе с ZMorph VX.

Инструментальная головка Laser PRO открывается…

Инструментальная головка Laser PRO открывается…Чтение: 4 мин·8 ноября 2019 г.

Zmorph SA

Полный словарь по 3D-печати

печатный словарь, мы собрали все термины, которые необходимо знать. Вы также можете помочь нам расширить…

Чтение через 10 мин. · 1 августа 2016 г.

Zmorph SA

Как привлечь клиентов в свой бизнес по 3D-печати возможно Вот несколько советов по ведению бизнеса в сфере 3D-печати.

Чтение: 8 мин. · 29 ноября 2016 г.

Zmorph SA

Как делать серебряные украшения из 3D-печатных форм

С помощью многофункционального 3D-принтера и 3D-печатной формы с, талантливый конструктор смог производит свои собственные уникальные серебряные украшения.

Чтение: 6 мин·21 июня 2016 г. Неправильно! Вот как опередить 99% пользователей ChatGPT

Освойте ChatGPT, изучив технологию быстрого доступа.

·Чтение через 7 мин. ·17 марта

·17 марта

Неприлично

10 секунд, положивших конец 20-летнему браку

В Северной Вирджинии август, жарко и влажно. Я до сих пор не принял душ после утренней пробежки. Я ношу свою домохозяйку…

·4 минуты чтения·16 февраля 2022 г.

Aleid ter Weel

in

10 вещей, которые можно сделать вечером вместо просмотра Netflix

Привычки без устройств для повышения продуктивности и счастья.

·5 минут чтения·15 февраля 2022 г.

Брайан Йе

в

Как проснуться в 5 утра. Каждый день

Нетрадиционное и сострадательное руководство, как стать ранней пташкой

·Чтение через 15 минут·3 октября 2019 г.

Александр Нгуен

в

Почему я постоянно терплю неудачу с кандидатами во время собеседований в Google…

Они не соответствуют планке.

·4 минуты чтения·13 апреля

Сомнатх Сингх

в

Кодирование перестанет существовать через 5 лет. Вот почему

Те, кто не приспособятся, перестанут существовать.

·Чтение через 8 мин.·20 января

См. дополнительные рекомендации

Статус

Карьера

Текст в речь

Как я построил вакуумформовочную машину

Мне нужно было сделать много одинаковых деталей. Я делал их по одному. В конце концов я понял, что делаю это трудным путем, и придумал что-то лучше. Вакуумная формовка! Это позволяет мне делать дубликаты деталей быстро, легко и дешево.

Я сделал эту установку за полдня, и она заработала очень быстро. Этот веб-сайт покажет вам, как я это сделал.

Щелкните фото, чтобы увеличить его.

Я случайно оказался в Michael’s Crafts и увидел этот теневой ящик/деревянный холст. Затем меня осенила идея, что я могу превратить эту штуку

в вакуум-формовочную машину. Я купил его и поспешил обратно в свою мастерскую, чтобы начать.

Затем меня осенила идея, что я могу превратить эту штуку

в вакуум-формовочную машину. Я купил его и поспешил обратно в свою мастерскую, чтобы начать.

Щелкните фото, чтобы увеличить его.

Ящик с тенью имеет площадь 1 квадратный фут и глубину около 1 1/4 дюйма. Впору сделать основу вакуумформера. Я забыл, что я заплатил за это, но это было достаточно дешево, чтобы я купил его, вместо того, чтобы строить что-то подобное. Я, должно быть, полагал, что сэкономленное время будет более ценным, чем стоимость коробки.

Щелкните фото, чтобы увеличить его.

Я начал с того, что просверлил большое отверстие в боковой части коробки для насадки моего магазинного пылесоса, которая обеспечивала бы вакуум. В конце концов я просверлил второй

отверстие, чтобы я мог использовать два пылесоса одновременно для увеличения мощности всасывания. Вам может не понадобиться два, в зависимости от того, насколько мощны ваши пылесосы. являются.

являются.

Щелкните фото, чтобы увеличить его.

Я вырезал кусок перфорированной доски площадью 1 фут, чтобы использовать его в качестве верхней поверхности вакуумного формовщика.

Щелкните фото, чтобы увеличить его.

Я приклеил и прикрутил перфорированную панель к верхней части коробки короткими шурупами для гипсокартона. Головки винтов были утоплены, чтобы они не торчать над верхней поверхностью перфорированной панели. Это важно, чтобы получить хорошее воздушное уплотнение.

Щелкните фото, чтобы увеличить его.

Затем я начал работать над рамой, чтобы удерживать пластиковые листы. Я склеил и скрутил квадратную раму размером 1 фут из 1X2 и добавил несколько стальных угловых скоб для дополнительного усиления.

Щелкните фото, чтобы увеличить его.

Я хотел иметь возможность менять простыни быстро и легко. Некоторые самодельные вакуумные формирователи, которые я видел в Интернете, прикрепляли свой пластик к

к своим рамкам. Это было бы медленно, утомительно и ограничило бы количество повторных использований кадра. Поэтому я решил сделать распашную дверь, чтобы ходить сверху.

рамку и удерживайте пластиковый лист. Это позволит мне быстро менять простыни.

Некоторые самодельные вакуумные формирователи, которые я видел в Интернете, прикрепляли свой пластик к

к своим рамкам. Это было бы медленно, утомительно и ограничило бы количество повторных использований кадра. Поэтому я решил сделать распашную дверь, чтобы ходить сверху.

рамку и удерживайте пластиковый лист. Это позволит мне быстро менять простыни.

Я вырезал эту квадратную дверь из фанеры толщиной 1/4 дюйма и прикрепил к ней несколько маленьких латунных петель, которые оказались у меня в мусорном ящике. я не врезался в петли из-за тонкости фанеры. Я просто установил их на поверхности.

Щелкните фото, чтобы увеличить его.

Шурупы от петель были слишком длинными и торчали с другой стороны фанеры. Об этом позаботились ниже.

Щелкните фото, чтобы увеличить его.

За несколько секунд мой станок зашлифовал винты вровень с поверхностью фанерной двери.

Щелкните фото, чтобы увеличить его.

Здесь дверь была установлена на раму. Кусок тонкой фанерной фанеры был использован в качестве прокладки между рама и петли. Ура! Готово. Теперь мне нужен пластик.

Щелкните фото, чтобы увеличить его.

Я купил лист стирола толщиной 30 мил размером 4×8 футов в магазине Farko Plastics Supply, который находится примерно в миле от моей работы. Как удобно. Лист пластика стоил всего 15 долларов.

Щелкните фото, чтобы увеличить его.

Я разрезал большой пластиковый лист на 32 квадратные части по 1 футу. Я видел готовые листы для вакуумное формование для продажи в Интернете на таких площадках, как Ebay и Amazon, но они были немного дороже, даже до доставки. было учтено. Я решил пока резать свои собственные простыни. Пластик очень легко режется бритвенным ножом. или прочные ножницы.

Щелкните фото, чтобы увеличить его.

Здесь в раму вставлен кусок полистиролового пластика. Дверь держится закрытой тремя короткими шурупами для гипсокартона. Винты

пройдите сквозь тонкий пластик и помогите удержать его на месте. Головки шурупов утапливаются заподлицо с верхней частью двери.

Теперь рамка готова к отправке в печь.

Дверь держится закрытой тремя короткими шурупами для гипсокартона. Винты

пройдите сквозь тонкий пластик и помогите удержать его на месте. Головки шурупов утапливаются заподлицо с верхней частью двери.

Теперь рамка готова к отправке в печь.

Щелкните фото, чтобы увеличить его.

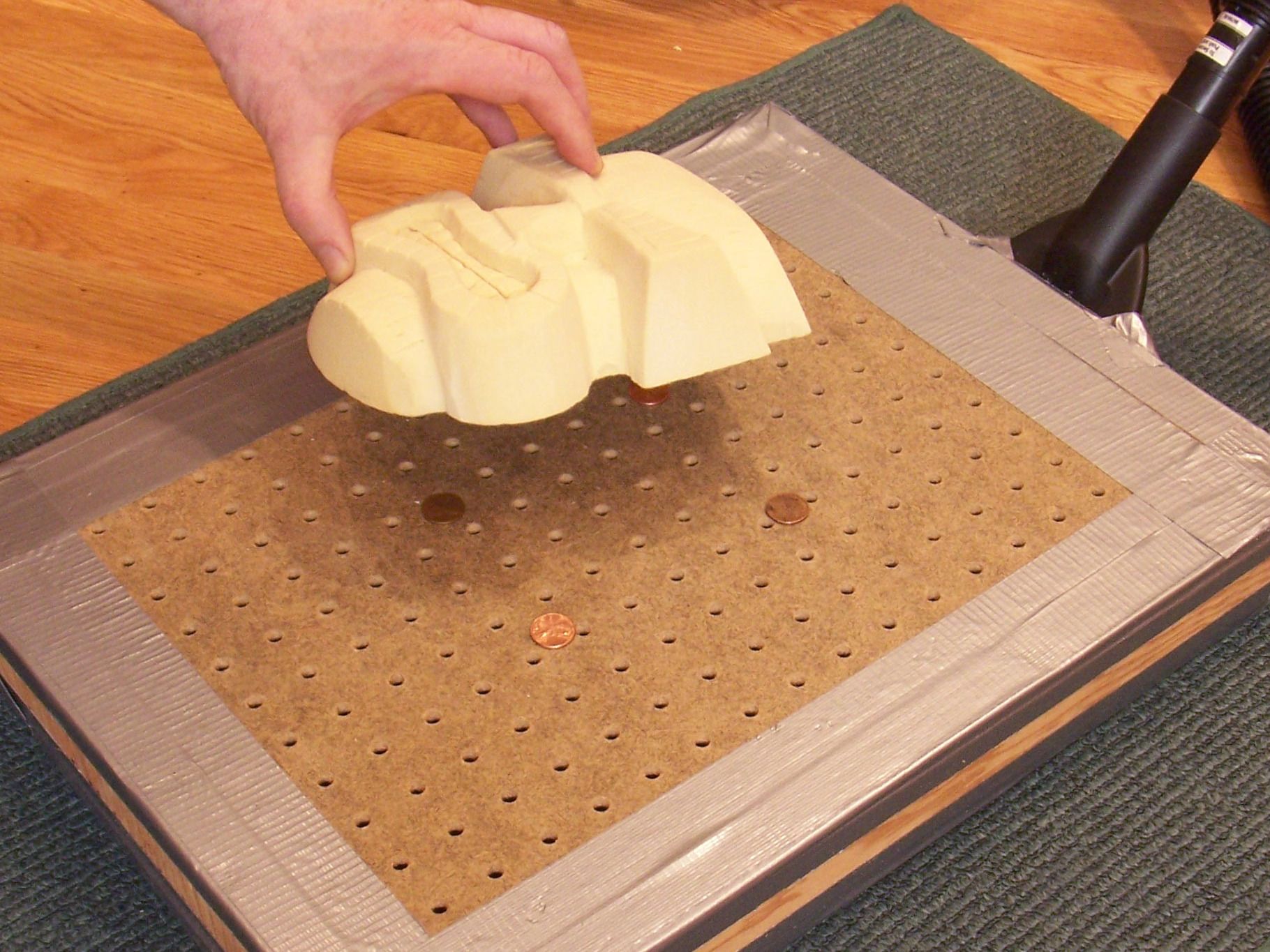

Вот я и готов начать вакуумную формовку некоторых деталей. Раннее тестирование показало пару проблем. Тесты литья закругленных деталей прошли нормально,

но детали с острыми углами воспроизводились плохо. Поэтому я сделал несколько изменений. Одним из них было добавление еще одного пылесоса.

Второе изменение заключалось в том, что я просверлил больше отверстий в накладке. В основном я удвоил количество отверстий. вроде дырки были

слишком далеко друг от друга, и некоторые области не получали хорошего всасывания. Третьим изменением стало добавление черного войлока по краям.

перфорированная доска. Войлок обеспечивает хорошее воздушное уплотнение между нижней частью рамы и перфорированной панелью.

Щелкните фото, чтобы увеличить его.

Здесь на перфорированной доске сидят три деревянных штифта. Эти булавки — формы, которые мне нужно воспроизвести много-много раз. Они забавная форма, и ее трудно обрабатывать вручную. Я обработал эти три с помощью фрезерного станка с ЧПУ, который мы с братом построили. Видео обработка одного из этих штифтов приведена ниже. Идея в том, что я сделаю из них формы с помощью вакуумной формовки, а затем заполню формы. с гипсом, чтобы сделать все копии, которые мне нужны. Штифты покрыты тефлоновой смазкой для пресс-форм. Это необходимо только потому что в этих штифтах не были предусмотрены задние углы, и пластик очень плотно держится на них после вакуумной формовки.

Щелкните фото, чтобы увеличить его.

Вот видео о самодельном фрезерном станке с ЧПУ The Kolabatron, который мы с братом построили, вырезая шестигранный штифт из дерева. Эти пресс-формы

воспроизводятся методом вакуумной формовки. Эти пресс-формы

воспроизводятся методом вакуумной формовки. |

Здесь рама была помещена в мою кухонную духовку под жаровню. Некоторые терракотовые кирпичи используются для удержания рамы. стойке духовки и рядом с змеевиками бройлеров. Кирпичи позволяют пластику провисать при нагревании, не касаясь поверхности. стойка. Деревянная рама немного дымит и обугливается, но, похоже, не подвергается опасности возгорания в течение нескольких минут, пока требуется для нагрева пластика. Тем не менее, он будет горячим, поэтому используйте кухонную прихватку, чтобы снять его.

Щелкните фото, чтобы увеличить его.

Пластик пролежал под жаровней несколько минут и начал провисать. Насколько дать провиснуть – это вопрос проб и ошибок,

и зависит от того, что вы лепите. Слишком маленький прогиб, и вы не получите хорошего воспроизведения. Слишком большой провис делает морщины и лямки. Вы будете

нужно поэкспериментировать, чтобы узнать, что лучше всего работает для вас.

Как только я вижу, что пластик начинает провисать, я включаю пылесос и хватаю прихватку. Дальше дела пойдут очень быстро.

Щелкните фото, чтобы увеличить его.

Рамка с провисшим пластиком была извлечена из духовки и сразу же помещена над базовым блоком с уже работающими пылесосами. Пластик хорошо всасывается и натягивается на штифты пресс-формы. Есть некоторые морщины и то, что я называю паутиной между частями. Может быть, я позволил пластик слишком сильно провисает, а излишки материала образовывали морщины. В моем случае это не очень большая проблема. Если вам нужен очень верный воспроизведения, вы можете поэкспериментировать со способами его минимизации.

Щелкните фото, чтобы увеличить его.

Вот вид на нижнюю часть пластика, все еще находящегося в раме. Вы можете увидеть три штифта, встроенные в пластик.

пластик держится на них довольно крепко, даже несмотря на то, что перед формованием они были покрыты тефлоновой смазкой для форм. Отверстие просверлено

в нижней части каждого штифта пресс-формы. Ввинчивание винта в это отверстие позволяет мне вытащить штифты пресс-формы из пластика, используя винт в качестве ручки.

Отверстие просверлено

в нижней части каждого штифта пресс-формы. Ввинчивание винта в это отверстие позволяет мне вытащить штифты пресс-формы из пластика, используя винт в качестве ручки.

Щелкните фото, чтобы увеличить его.

Вот вид полостей в пластике после удаления штифтов пресс-формы. Морщины и лямки на другой стороне пластика делают его маленьким. складки на этой стороне. На самом деле это не проблема, так как гипс, который я буду лепить в этих полостях, очень легко шлифуется, и только через минуту или около того шлифование избавляет от гребней, оставленных на деталях.

Обычно я разрезаю три формы на части перед заливкой в них гипса. С ними легче иметь дело индивидуально.

Щелкните фото, чтобы увеличить его.

Вот три гипсовые копии оригинальных штифтов. На них остались бороздки от складок и паутины в пластике

были отшлифованы. Они являются удивительно хорошими репродукциями оригинальных деревянных деталей.