Самодельный формовочный станок или вакуумная формовка своими руками

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

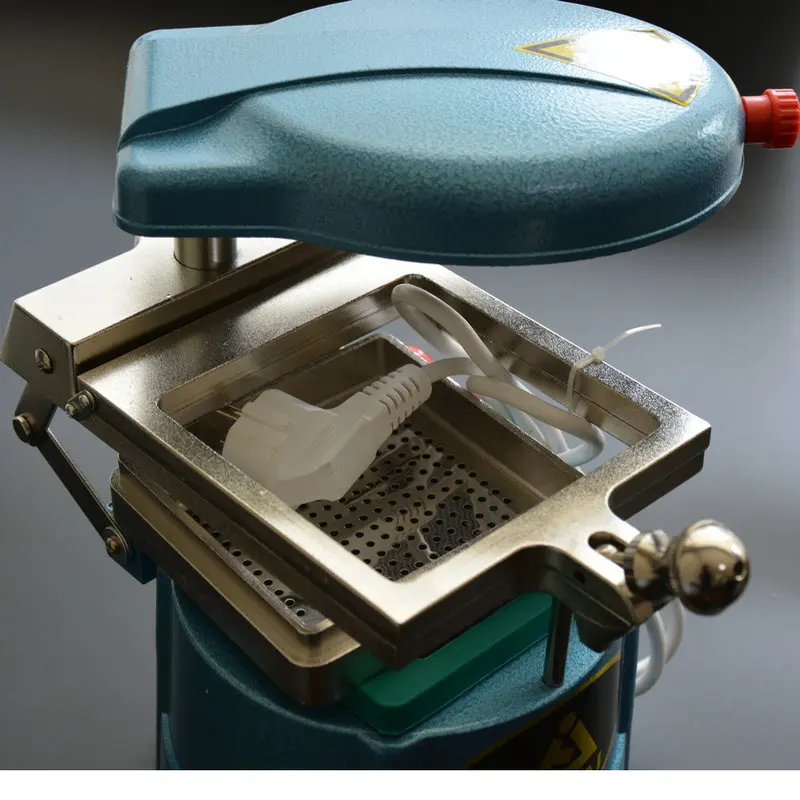

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

Самодельный формовочный станок или вакуумная формовка своими руками

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель.![]() Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы).

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

Мембранно вакуумный пресс своими руками чертежи. Вакуумно формовочный станок – изготовление и принцип работы. Вид нагревательных устройств

Доброго дня мозгоремесленники ! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразных самоделок , но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали его сами своими руками !

Шаг 1: Коробка стола

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью .

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок. Конечно подключение ламп при этом становиться более сложным.

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки , а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Шаг 6: Окончательная сборка и тестирование

На заключительном этапе подсоединяем все элементы, проверяем все ли правильно установлено и переходим к тестированию. В рамку вставляем лист пластика для формования, включаем стол и формуем!

В рамку вставляем лист пластика для формования, включаем стол и формуем!

А вот как функционирует наш стол:

Удачных самоделок и надеюсь, наше руководство поможет вам в этом!

Гидравлический пресс применяется для получения высокого давления. Он используется во многих автомастерских для прессования различных валов, подшипников и шестеренок. Домашние мастера применяют его для штамповки деталей из пластика, резины или металлы. Если в вашей мастерской его еще нет, то вы можете попробовать сделать пресс своими руками.

Читайте в статье

Назначение и функции пресса: области применения устройства

Пресс имеет широкое применение. Иногда это необходимый предмет в мастерской или в гараже. Небольшое устройство часто применяется при ремонте автомобилей. Можно использовать пресс для сайлентблоков, а также для выпрессовки подшипников.

Такое оборудование применяется для создания брикетов из отходов, при склеивании двух поверхностей, а также для сгибания деталей из металла. При этом заводские приборы могут быть многим не по карману. Если вы решите сделать такое устройство своими руками, то его легко можно адаптировать к определенным задачам.

При этом заводские приборы могут быть многим не по карману. Если вы решите сделать такое устройство своими руками, то его легко можно адаптировать к определенным задачам.

Принцип гидравлики позволяет сильно облегчить жизнь. Благодаря простому механизму эффективно работает разное оборудование.

Итак, рассмотрим подробнее для чего необходимо подобное устройство:

- выпрессовка разных подшипников, то применяется в маленьких автомастерских;

- сгибание метизов разнообразной формы;

- обеспечение давления для склеивания двух элементов;

- монтаж заклепок.

Попробуйте изготовить пресс своими руками в . Такое устройство используется для выпрессовки и запрессовки всевозможных деталей. При этом оборудование производит огромный спектр работ по ремонту, обслуживанию и профилактике.

Давайте рассмотрим некоторые варианты:

- даже маленькому автосервису необходим гидропресс , который можно приобрести или сделать своими силами.

Чтобы сделать такой агрегат нужно определиться с установкой манометра, массой, размерами и показателями поршня. Прежде чем разрабатывать пресс нужно учитывать модели автомобилей. Простая конструкция не подойдет для крупных машин;

Чтобы сделать такой агрегат нужно определиться с установкой манометра, массой, размерами и показателями поршня. Прежде чем разрабатывать пресс нужно учитывать модели автомобилей. Простая конструкция не подойдет для крупных машин;

- для мастерской и дома часто необходим пресс для макулатуры . При большом скоплении бумаги, ее требуется утилизировать. Такая конструкция имеет средний показатель мощности и может работать от электрической сети. С помощью небольшого аппарата можно убирать значительное количество макулатуры;

- полезен и пресс для картона , с помощью которого можно прессовать бутылки из пластика и жестяные банки. При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический ;

- пресс для опилок применяется для создания брикетов. Полученные брикеты применяются для отопления частных домов.

Такой прибор состоит из , силового каркаса, основания и привода. Для ручного механизма часто применяется домкрат, а для механической конструкции подходит электромотор;

Такой прибор состоит из , силового каркаса, основания и привода. Для ручного механизма часто применяется домкрат, а для механической конструкции подходит электромотор;

- самодельный пресс подборщик для сена представляет собой специальный короб, который устанавливается на рамную конструкцию из . Такие рамы могут делаться из металлического профиля. Конструкция делается в виде короба, но без верхней части. Понадобятся некоторые материалы для изготовления пресса для сена своими руками. Чертежи с размерами облегчат задачу. Стоит использовать уголки, рейки из металла и .

Чтобы сделать аппарат для сена необходимо соединить доски с помощью металлических уголков. После этого короб оббивается рейками. Это придаст прочности изделию. Затем нужно перейти к калитке или дверце, которая фиксируется на петли.

Для сборки понадобится элемент для крепления к лобовине, база для монтажа всех узлов, ходовая деталь и транспортный подборщик. Также понадобится специальная камера с коробкой передач и с сеном. Аппарат подборщик рулонного типа применяется для осуществления одного цикла упаковки и сборки соломы или сена.

Аппарат подборщик рулонного типа применяется для осуществления одного цикла упаковки и сборки соломы или сена.

При этом делается подборка высушенного сена в поле, а также прессование подборок. Затем из полотен формируются рулоны. Такой процесс отличается тюкование без деформации растительности. Заводские подборщики имеют достаточно сложное устройство, которое редко получается сделать в домашних условиях.

Агрегаты для макулатуры применяются в пунктах, которые занимаются приемкой разного вторичного сырья. Такой агрегат отличается повышенным давлением примерно в 15-50 тонн, что помогает сделать тюки небольших размеров. Для их погрузки можно применять какие-либо манипуляторы. Большой мощностью обладают и прессы для топливных брикетов.

Подобную конструкцию можно сделать двух видов:

- механический вариант представляет упрощенную конструкцию с небольшой мощностью. При этом сила может достигать одной тонны;

- к более мощным относится самодельный гидравлический аппарат, мощность которого может быть до 4 тонн.

Аналогичным образом происходит и изготовление пресса для пластиковых бутылок.

Конструкция пресса: особенности существующих устройств

Для создания значительного усилия на определенной площади применяется конструкция гидравлического пресса, купить такой агрегат можно в специализированных магазинах. Такой аппарат представляет собой эффективное и простое устройство.

Если вы решили сделать такую конструкцию по чертежам, то необходимо разбираться из чего она состоит:

- нижняя часть или основание необходима для устойчивости конструкции. Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

- стойки представляют собой вертикальные части конструкции. Высота элементов рассчитывается как сумма длины его штока, высоты домкрата и толщины неподвижного упора. Стойки выполняются из стальных уголков, приваренных к основанию;

- неподвижный упор фиксируется в верхней части стоек. Чтобы его сделать применяется такой же уголок, как и у стоек;

- домкрат позволяет развить необходимое усилие.

Этот элемент крепится к подвижному упору. Он приводится в движение при помощи электропривода или ручного управления;

Этот элемент крепится к подвижному упору. Он приводится в движение при помощи электропривода или ручного управления; - подвижной упор оказывает основное давление на механизм. Может выполняться из уголков или полосок стали;

- возвратное устройство применяется для передвижения подвижного упора в обычное положение. При этом используются пружины, степень и длина растяжения, которых рассчитывается в зависимости от параметров пресса.

Как сделать несложную конструкцию можно посмотреть на видео ниже:

Вакуумный пресс

При изготовлении вакуумного пресса своими руками, стоит учитывать, что устройство состоит из термомодуля, стола и вакуумной камеры. При этом последний элемент часто имеет форму прямоугольника и делается из жесткого материла.

У такой конструкции есть некоторые особенности:

- аппарат имеет только ручное управление;

- для работы применяются доступные материалы;

- скорость работы не должна уступать заводским аналогам.

Вакуумная конструкция собирается из таких деталей:

- станина делается из рельсы для термомодуля и профилированной трубы. Для работы понадобится и электродрель;

- вакуумный стол делается из прижимной рамы, зажимов и ванны;

- также необходим и водокольцевой насос.

По аналогии производится и термовакуумный пресс.

Пресс подборщик

Такой аппарат, как пресс подборщик устанавливается как прицепной механизм для . Его используют на маленьких фермерских полях и на крупных сельскохозяйственных угодьях. После того, как зеленая масса срезается косилкой, данное устройство занимается ее обработкой. При этом формируются валики из стеблей, а после этого с помощью агрегата получаются прессованные тюки.

Вот достоинства от использования такого агрегата:

- сокращается время сушки, и уменьшаются потери сена;

- в несколько раз снижаются трудозатраты;

- повышается качество сена при хранении;

- возможна самостоятельная регулировка навесного устройства.

Самым распространенным вариантом является рулонный механизм. Пружинные зубья позволяют собирать массу травы. После этого каждая порция скручивается в тюки. Минитрактор при помощи такого пресса может загружать до 20 тонн соломы за 20 дней. Рулонные конструкции имеют небольшие габариты.

Валковый пресстюковой разновидности делают брикеты в форме прямоугольника. Трава в валках подхватывается зубьями и отправляется в отсек для прессования. Габариты могут регулироваться техникой. Тюки прочно упаковываются и обвязываются шпагатом. После этого блок выбрасывается на поле.

Можно сделать и самодельный вариант из ходового бруса и пиломатериалов. При этом делается большой короб из досок и используется горизонтальный способ для загрузки сена. В качестве пресса применяется реечный или винтовой домкрат. При помощи такого приспособления можно вязать тюки из соломы и прессовать их.

Настольный механический пресс

Настольный пресс может работать как на автоматической, так и на ручной тяге. Такое оборудование часто выполняется из прочной стали.

Такое оборудование часто выполняется из прочной стали.

С помощью ручного пресса обрабатываются:

- полимеры и пластмассы;

- картон и поролон;

- всевозможные металлы;

- резина и кожа.

С помощью механического пресса производится выпрессовка подшипников и втулок, штамповка, а также высечки небольших изделий. Такой агрегат позволяет экономить время на изготовление деталей.

Устройство гидравлического ручного аппарата производит усилие с помощью штока гидроцилиндра. В этом элементе находится жидкость, которая сжимается под напором. Агрегат используется для сжатия, деформации и соединения деталей.

Дыропробивной вариант применяется для штамповки отверстий в листах разных материалов. Ручные механические аппараты необходимы для опрессовывания трубчатых гильз и кабеля.

Вибропресс

Вибропресс позволяет уменьшить время проведения строительных работ, а также уменьшить их стоимость. Устройство аппарата предполагает наличие трех приводов: гидравлического, механического и пневматического. В основе работы агрегата лежит технология вибпрессования.

В основе работы агрегата лежит технология вибпрессования.

Даже при наличии инструкции и необходимых чертежей создание вибропресса своими руками может не получиться. Такое может произойти из-за неправильных расчетов, неточной наладки и низкой производительности.

Пресс с электрическим приводом

Гидравлический пресс с электроприводом имеет простое устройство. Чаще всего она состоит из толстого уголка и швеллера. Все элементы соединяются толстыми болтами.

Особое внимание стоит уделить каркасу , так как он будет подвергаться значительным механическим нагрузкам. При этом достаточной должна быть толщина металла.

Такое устройство часто применяется на производстве и в промышленности. Усилие выполняется при помощи работы электродвигателя. Применение такого механизма помогает уменьшить время проведения множества технологических процессов.

Устройство гидравлического пресса для гаража: основные характеристики

Как сделать гидравлический пресс иногда нужно знать, чтобы сделать такой агрегат для своего гаража. При этом практичные конструкции можно сделать из подручного сырья. Для гаражного агрегата потребуется ручной привод, а также гидравлический . Необходимо определиться с типом установки: настольная она будет или напольная. Пригодится и чертеж с размерами.

При этом практичные конструкции можно сделать из подручного сырья. Для гаражного агрегата потребуется ручной привод, а также гидравлический . Необходимо определиться с типом установки: настольная она будет или напольная. Пригодится и чертеж с размерами.

Для производства гидравлического пресса, важно определиться с вариантом модели. Вот такие они могут быть:

- сложная гидравлическая конструкция требует специализированной техники и времени на работу;

- ручной механизм можно сделать самостоятельно;

- стандартная шиномонтажная конструкция является двухскоростной и имеет ручной насос. Поршень является мобильным;

- напольная модель оборудована клапаном от перегрузок и ручным приводом насоса.

Для самостоятельного изготовления понадобится , инструмент для резки и . Достоинством гаражной сборки станет возможность контролировать каждый этап монтажных работ.

Важно определиться с типом конструкции. Горизонтальные устройства используют для гибки, правки и рубки отдельных элементов. А вертикальное оборудование требуется для распрессовки и запрессовки деталей. Гидравлическая установка применяется для утилизации отходов. При этом выполняется прессование макулатуры, пластиковых отходов и гофрокартона.

А вертикальное оборудование требуется для распрессовки и запрессовки деталей. Гидравлическая установка применяется для утилизации отходов. При этом выполняется прессование макулатуры, пластиковых отходов и гофрокартона.

Также устройства могут быть настольными или напольными. При этом настольный механизм можно установить на верстаке. Прессы отличаются грузоподъемностью.

Напольные конструкции обладают широким диапазоном регулировки рабочего стола. Такой вариант может иметь грузоподъемность до 20 тонн. С их помощью производится разборка и сборка узлов.

Существуют и специальные правила безопасности для работы на таком оборудовании:

- для работы следует работать в одежде без деталей, которые могут попасть под пресс. Важно защитить волосы от такого попадания;

- для глаз применяются специальные очки;

- в рабочей зоне не должно быть детей и посторонних;

- детали кладутся по центру пресса;

- для домкратов используются только масла высокого качества.

Важным приводом является гидронасос с ручным управлением. Он способен выполнять возвратно – поступательные движения в рабочей части. Гидроцилиндры могут быть плунжерными и поршневыми. Во многом это зависит от качества используемой жидкости.

Чтобы сделать простой агрегат для гаража понадобится бутылочный домкрат. Для мастерской небольших размеров можно выбрать механизм, который способен создавать усилие до 10 тонн. Это позволит уменьшить размеры устройства. Также потребуется сварочный агрегат, и диски для резки металла.

Перед сборкой важно выбрать только хороший домкрат и сделать прочное основание для него. Такой пресс состоит из гидронасоса, манометра, рамы со станиной и гидроцилиндра. В некоторых конструкциях цилиндр и насос могут быть замещены домкратом.

Ручной пресс имеет такие преимущества:

- простота устройства;

- отсутствие предохранительных механизмов;

- расположение рабочего стола не влияет на рабочее усилие конструкции;

- существует возможность регулировки длины и высоты рабочего хода.

К минусам стоит отнести незначительную скорость рабочей поверхности.

Как сделать устройство для гаража можно посмотреть в ролике:

Варианты чертежей гидравлического пресса своими руками

Важной деталью любого пресса является станина. Для изготовления пресса гидравлического ручного своими руками, чертежи необходимо выбирать очень ответственно. Станина состоит из рамы, внутри которой располагается домкрат с инструментом.

Рама гидравлического пресса должна обладать повышенной прочностью, так как она будет испытывать нагрузки сразу в двух направлениях.

Нижняя часть станины разрабатывается с учетом обеспечения стойкости всей конструкции. Для расчета внутреннего проема рамы суммируются такие параметры, как толщина рабочего механизма и свободный ход штока.

Чтобы увеличить высоту обрабатываемой детали необходимо обеспечить регулировку свободного штока домкрата. Вот что для этого можно делать:

- в верхней части контура рамы устанавливается еще одна плита, которая может передвигаться по направляющим;

- делается съемный упор для передвижной платформы;

- из сплошного куска металла можно сделать несколько прокладок вставок.

Если используется правильный чертеж, пресс гидравлический получится качественным и прочным.

Пресс гидравлический своими руками: как сделать

Разобраться, как сделать пресс своими руками не составит труда. Для этого понадобится сварочный агрегат, угловая шлифовальная машинка, и стальной профиль. Для изготовления гидравлического устройства потребуется домкрат. Форма такого механизма должна быть бутылочной.

При изготовлении самодельного гидравлического пресса понадобится домкрат весом от 2 до 100 тонн. В зависимости от назначения пресс может быть как напольным, так и настольным. Последний вариант является более компактным.

Чтобы сделать гидропресс своими руками понадобится болгарка, сварочный аппарат и дрель по металлу, а также сверла разного диаметра. В качестве исходного материала применяются всевозможные швеллеры, уголки и трубы из металла. Любой гидропресс состоит их подвижных и неподвижных элементов. К подвижным относятся возвратные механизмы и подвижный упор, а к неподвижным стойки, упоры и основание.

Основание гидравлического пресса для гаража можно сделать из любых подручных материалов. Чтобы конструкция была устойчивой необходимо центр тяжести расположить как можно ниже. Для напольного устройства основание делается из толстостенных уголков и швеллеров.

При изготовлении настольного оборудования можно применить трубу с толстыми стенками и квадратным сечением. Применять железо можно, если толщина металла примерно 10 мм. Для основания понадобится качественный упор и стойки. Такие элементы делаются из подручных материалов.

Статья

Даём старт циклу статей, посвященных вопросам самостоятельного изготовления вакуумного пресса для производства мебельных фасадов из МДФ, покрытых пленками ПВХ (пленочных фасадов), а также декоративных дверных накладок. Весь материал статей основал на личном опыте по организации производства пленочных фасадов с нуля, включая изготовление подавляющего большинства оборудования и приспособлений своими руками. Материал статей не претендует на абсолютную точность и верность, а лишь описывает один конкретный (частный) случай и индивидуальное видение рассматриваемых вопросов.

В статьях будут затронуты вопросы, касающиеся непосредственно изготовления и эксплуатации самодельного вакуумного пресса, сопутствующие же темы (например, фрезеровка фасадов, нанесения клея и т.п.) планируется рассмотреть в других, отдельных статьях.

План изложения информации:

Перед тем, как начать повествование, необходимо предупредить потенциальных повторителей пресса о возможном риске для их здоровья. Самостоятельно изготовление – дело хорошее, мы его всегда приветствуем, но не нужно забывать о технике безопасности. В ходе работы над изготовлением пресса, придется иметь дело с электрическим напряжением до 400 В, высокими температурами, электроинструментом высокой степени опасности, массивными, тяжелыми металлическим конструкциями. Отдавайте себе отчет в собственных действиях! Трезво оценивайте свои знания и умения! Если есть сомнения в правильности выполнения той или иной операции, то обязательно посоветуйтесь со специалистом или полностью передайте работу ему. Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Теоретические основы вакуумного прессования пленок ПВХ.

Пленочные фасады очень давно применяются при изготовлении корпусной (иногда, жестких элементов мягкой) мебели, но до сих пор пользуются большой популярностью благодаря богатой цветовой гамме, разнообразию форм и невысокой цене. В отличие от некоторых других типов мебельных фасадов (например, рамочных), пленочные фасады изготавливаются только с применением специализированного оборудования, требующего немалых производственных площадей и энергообеспечения. Главным станком в производстве фасадов из МДФ, покрытых пленками ПВХ, по праву считается вакуумный пресс. Вакуумный (его часто называют термовакуумным) пресс выполняет усаживание пленки ПВХ на поверхность заготовки из МДФ (фасада, дверной накладки и др.).

Любой термовакуумный пресс для производства пленочных фасадов, состоит из двух основных элементов: вакуумной камеры (стола, ванны) и нагревателя (термомодуля). Вакуумная камера, как правило, имеет прямоугольную форму (параллелепипед), все стенки (за исключением верхней) изготавливается из жесткого материала (например, стали), не подверженного сжатию под воздействием искусственно создаваемого отрицательного давления внутри камеры. Сверху камеры кладется пленка ПВХ, края пленки герметизируются с рамой. Таким образом, мы получаем герметичный объем: сверху лежит лист пленки ПВХ, снизу и с боков – жесткая вакуумная камера. Перед накрытием пленкой ПВХ и герметизации внутреннего объема вакуумной ванны, во внутреннее пространство вакуумной ванны определенным образом укладываются заготовки будущих мебельных фасадов, предварительно покрытые специальным термоактивируемым клеем. При комнатной температуре пленка ПВХ весьма жесткая, без разогрева она не сможет обогнуть весь рельеф заготовки. Также, без нагрева пленка не сможет приклеиться к заготовке, так как температура активации клея начинается от 50°C. Для разогрева пленки применяют электронагревательные приборы (инфракрасные лампы накаливания или ТЭНы). Суммарная мощность всех нагревательных приборов высокая и составляет, как правило, от одного до нескольких десятков киловатт.

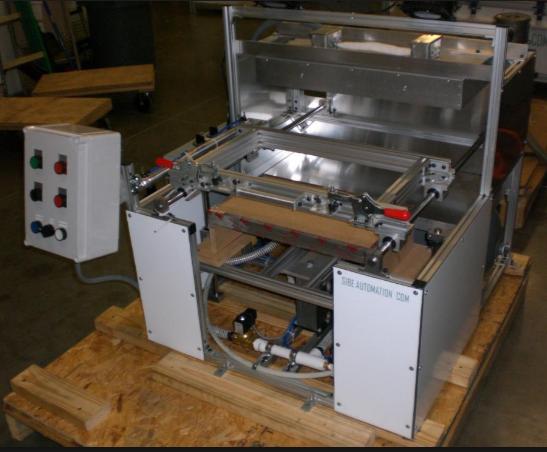

Термовакуумный пресс заводского изготовления с вертикальным поднятием термомодуля.

Основные элементы.

Примечание: существуют прессы с т.н. верхним давлением, у них, помимо окачивания воздуха из герметичной камеры снизу, сверху над пленкой располагают еще одну камеру, в которую нагнетают воздух сверх атмосферного давления (дополнительно давят на пленку сверху). Подобные прессы, конечно, выгодно отличаются рядом характеристик на фоне прессов без верхнего давления. Однако, такое оборудование на порядок сложнее в самостоятельном изготовлении, в данном цикле статей рассматриваться не будет.

Итак, процесс усаживания (еще говорят, протяжки) пленки состоит из следующих последовательных основных операций:

- Укладывание заготовок на стол пресса.

- Накрытие пленкой ПВХ, герметизация.

- Разогрев пленки до определенной температуры.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок, удаление излишек пленки с фасадов.

При отлаженном процессе производства, на типовую протяжку одного стола (от накрытия пленкой и до вырезания готовых фасадов) расходуется времени не более 10 минут. Однако, чтобы добиться таких результатов, работая на самодельном вакуумном прессе, необходимо наличие весьма большого навыка, ряда экспериментальных данных по протяжке того или иного типа пленки, полученных на основе собственных проб и ошибок. Настоятельно рекомендуется основательно взвесить все «за» и «против», браться за изготовление пресса своими руками только в условиях жесткой экономии денежных средств, наличия свободного времени, большого желания, уверенности в собственных силах.

Постановка целей. Какой пресс строим?

Прежде чем приступить непосредственно к изготовлению пресса, необходимо поставить конечную цель, то есть определить с какими характеристиками, возможностями и за какую себестоимость мы должны получить в итоге самодельный вакуумный пресс.

Каждый, кто хоть раз серьезно задумывался над изготовлением любого промышленного оборудования своими руками, в первую очередь сравнивал себестоимость самостоятельного изготовления с ценой на аналогичный готовый промышленный (заводской) образец. Здесь очень важно сделать правильный выбор, постараться ответить на вопрос «стоит ли игра свеч?». Переоценив собственные силы, можно безвозвратно потерять не только вложенные деньги, но и много бесценного времени. Сделав обоснованный выбор в пользу самостоятельного изготовления, можно хорошо сэкономить, получив новые знания и жизненный опыт.

На сегодняшний день, купить термовакуумный пресс начального уровня можно за относительно небольшие деньги. Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Если увлекательный процесс изготовления пресса не является самоцелью, а главное – скорейшее получение прибыли от будущей его эксплуатации, то не нужно пытаться копировать какую-либо самую последнюю, продвинутую модель заводского пресса известного производителя. Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

- Срок эксплуатации пресса около пяти лет. В дальнейшем предполагается покупка более совершенного оборудования или глубокая модернизация существующего.

- Высокая ремонтопригодность. Сжатые сроки устранения возможных неисправностей, в том числе касаемо сроков покупок запчастей.

- Отсутствие автоматического или программного управления, только ручной контроль.

- Использование самых распространенных, легкодоступных материалов и комплектующих.

- Дизайн и внешняя красота вторичны.

- Удобство и скорость работы на прессе должны быть сравнимы с подобными характеристиками заводских аналогов.

- Сэкономленная денежная разница между себестоимостью изготовления пресса и цены заводского аналога должна быть для предприятия, как минимум, весомой.

Примерное время, которое будет потрачено на закупку комплектующих и выполнение всех работ, составляет один-три месяца. Мы должны будем получить надежный и неприхотливый в эксплуатации термовакуумный пресс для изготовления самых ходовых (имеющих традиционно хороший спрос) видов мебельных плёночных фасадов и дверных накладок на основе МДФ. При грамотном планировании закупок и выполнении работ надлежащего качества, себестоимость самодельного пресса (на момент публикации статьи) должна быть, как минимум, в два раза ниже цены любого аналогичного вакуумного пресса заводского изготовления.

Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.

При изготовлении мебели детали из древесно-стружечных плит, например, МДФ, оклеивают ПВХ-пленкой. Ее же используют для покрытия дверных накладок. Такая облицовка при небольшой стоимости имеет привлекательный внешний вид. Но оклеивание древесины пленкой – совсем не такая простая задача, как, например, наклеивание обоев. Требуется специальное приспособление, именуемое вакуумным прессом.

Этот станок состоит из следующих составляющих:

- Станина – основание, на котором компонуются все элементы.

- Вакуумная камера. Прочная открытая сверху коробка, в которую укладываются обрабатываемые детали. Затем ее накрывают ПВХ-пленкой.

- Нагревательный элемент (термомодуль), посредством которого пленка разогревается до необходимой температуры.

- Вакуумная система – насос с дополнительным оборудованием. Эти компоненты предназначены для откачивания воздуха из вакуумной камеры.

- Шкаф, в котором собрана электросхема станка.

При откачивании воздуха разогретая пленка облегает промазанные клеем детали в вакуумной камере, после чего покрытие остается только просушить и кое-где подрезать.

Инструменты

Основной набор инструментов – такой же, как при изготовлении любых других изделий из стального профиля:

- сварочный аппарат инверторного типа с током сварки до 130 А;

- электроды диаметром 2 – 2,5 мм;

- болгарка с диаметром рабочей части 150 мм и отрезной круг для нее;

- электрическая дрель со сверлами по металлу диаметром 10 мм и металлической щеткой;

- чертилка по металлу;

- ножницы по металлу;

- вытяжной заклепочник;

- рулетка.

Понадобится и набор гаечных ключей.

Материалы для изготовления пресса

Для изготовления станка потребуются следующие материалы:

Станина

- стальная прямоугольная труба 60х40х2 мм;

- то же сечением 20х20х2 мм;

- болты М10х60, М10х80, М10х140 с гайками и шайбами.

Для устройства твердой дорожке на участке наилучшим вариантом будет мощение тротуарной плиткой. – пошаговая инструкция поможет вам разобраться с технологическим процессом.

Порядок изготовления забора из евроштакетника описан .

Инструкция по сборке вибростола для тротуарной плитки представлена .

Вакуумная камера

- стальная труба 60х40х2 мм;

- стальной лист S – 2 мм;

- резиновая лента для уплотнителя;

- шпилька диаметром 12 мм и 2 гайки для нее;

- труба Ду50;

- прут диаметром 10 мм;

- стальная труба 20х20х2 мм.

Вакуумная система

- вакуумный водокольцевой насос ВВН 1-1,5-5,5;

- вакуумметр;

- стальной лист S = 2 мм;

- шаровой кран для горячей воды;

- вакуумный шланг диаметром 50 мм.

Термомодуль

- труба сечением 20х20 и 60х40 мм;

- шариковые подшипники типа 6200;

- стальной лист S = 0,5 мм;

- алюминиевые заклепки;

- стекло с тонировочной пленкой;

- алюминиевая фольга S = 0,1 мм;

- лампа КГТ 220-1000-6 (22 шт.).

Чертеж конструкции

Данный вариант самодельного вакуумного пресса предполагается оснастить термомодулем откатного типа (черт. См. ниже).

Другие виды нагревателей – подъемный и распашной – сложнее в изготовлении и менее удобны в эксплуатации. Термомодуль оборудован роликами (шарикоподшипники) и передвигается по рельсам (труба 20х20). На станине для него предусмотрено парковочное место.

Для вакуумной камеры выбраны размеры 2,5х1,4 м. Такая длина является оптимальной для изготовления наиболее типовых мебельных фасадов, а ширина соответствует наиболее распространенному типу ПВХ-пленки.

Чертеж вакуумного пресса

В камеру предполагается загружать детали толщиной не более 32 мм, поэтому ее высота с учетом толщины подкладок, воздухопроницаемой платформы и уплотнителей принята равной 60 мм (изготовлена из трубы 60х40х2 мм).

Станок скомпонован таким образом, чтобы прижимная рама будучи откинутой опиралась на припаркованный нагреватель, таким образом для ее удержания в поднятом состоянии не требуется дополнительных устройств. Рама откидывается благодаря шарниру (работает аналогично дверной петле).

Порядок работ

Изготовление вакуумного пресса осуществляется следующим образом:

Станина

Детали станины нужно сварить согласно чертежу. Далее швы зачищаются, высверливаются необходимые отверстия, ржавчину счищают металлической щеткой и грунтуют всю конструкцию для последующей покраски.

Самодельная станина

Вакуумная камера

Из трубы 60х40 следует сварить каркас жесткости, который будет удерживать днище камеры (стальной лист толщиной 2 мм) от прогиба под воздействием атмосферного давления.

К одной из стенок необходимо приварить часть шарнира с двумя проушинами.

Прижимная рама выполняется из того же профиля и имеет те же размеры, что и вакуумная камера. К ней приваривается вторая часть шарнира.

Мембранно-вакуумная камера

Для плотного обжатия пленки прижимной рамой используются эксцентриковые зажимы, которые делаются из трубы ду50, прута диаметром 10 мм и квадратной трубы 20х20 мм.

Если при изготовлении камеры ее днище повело, его можно залить самовыравнивающейся смесью (к примеру, на базе эпоксидной смолы), используемой для изготовления наливных полов.

Готовую камеру нужно закрепить 4-мя болтами на специальных опорах станины. Далее следует установить эксцентриковые зажимы, собрать шарнир прижимной рамы и наклеить уплотнитель.

Самодельный пресс

Внутри камеры по всей ее площади устанавливается платформа из МДФ, состоящая из 9-ти перфорированных прямоугольников с прорезанными на их поверхности канавками (толщина листа МДФ – 10 мм). Обрабатываемые детали будут укладываться на нее. Благодаря этой платформе, воздух будет откачиваться по всему объему камеры равномерно, независимо от положения обрабатываемых деталей и пленки.

Вакуумная система

Для откачивания воздуха из вакуумной камеры пресс рекомендуется оснастить насосом водокольцевого типа (модель ВВН1-1,5-5,5). В трубопровод, которым насос соединяется с вакуумной камерой, должны быть врезаны обратный клапан и вакуумметр. Для надежности можно установить еще и запорный кран.

Для работы насоса нужна чистая, свободная от механических примесей вода, для хранения которой должен быть предусмотрен стальной резервуар объемом около 30 л (можно сварить самостоятельно из стального листа).

Насос вакуумный

Насос необходимо установить в строго горизонтальном положении (контролируется уровнем) на бетонном основании, и прикрутить анкерными болтами. При этом вокруг агрегата необходимо соорудить стенки либо разместить его в углублении, так как в процессе работы из него будет вытекать вода.

Подача воды из бака в насос и ее возврат осуществляется по двум шлангам, которые должны выдерживать температуру до 100 градусов.

Водокольцевой вакуумный насос ВВН1-6

Все резьбовые соединения в вакуумном трубопроводе должны быть уплотнены лентой ФУМ или аналогичным материалом. Для подсоединения трубопровода к вакуумной камере в последнюю врезается патрубок. Он должен быть ниже воздухопроницаемой платформы и располагаться посредине одной из стенок. К насосу трубопровод присоединяется посредством фланца.

После сборки станка вакуумную систему нужно проверить. Входное отверстие вакуумного трубопровода внутри камеры перекрывают куском фанеры, после чего запускают насос. Через 5 сек вакуумметр должен показать хотя бы -0,85 атм.

Самый простой и современный вариант оформления придомовой территории – мощение тротуарной плиткой. – рассмотрим разновидности укладки.

Как сделать забор из штакетника, читайте . Особенности монтажа ворот.

Термомодуль

Каркас термомодуля сваривается из трубы 20х20 и оснащается ручками, а также опорами для крепления колесных осей (труба 60х40).

Функцию колес будут выполнять подшипники типа 6200.

Обшивка каркаса изготавливается из стального листа толщиной 0,5 мм на алюминиевых заклепках.

В боковых стенках следует прорезать смотровые окна размером 40х20 см и установить в них тонированные стекла. Также в стенках должны быть просверлены отверстия диаметром 50 мм с заслонками, через которые можно будет производить измерение температуры пленки посредством пирометра.

Регулируемые по высоте подвесы для ламп КГТ (кварцевые галогенные тепловые) следует изготовить из резьбовых шпилек, закрепив на их концах изолирующие пластины из стеклотекстолита с размерами 40х20х2 мм. Шпильки вкручиваются в отверстия, просверленные в крышке термомодуля. Сами лампы прикручиваются к стеклотекстолитовым пластинам болтами м5х20 с использованием шайб Гровера.

Питание ламп (они разделены на несколько групп) обеспечивается проводом РКГМ в жаростойкой оболочке с наконечниками типа ТМЛ. Несколько проводов от разных групп запитываются от общей шины в распределительной коробке, к которой подводится питающий кабель.

После изготовления термомодуль следует установить на рельсы, приваренные к станине.

Шкаф с электрическим оборудованием

3-фазный двигатель вакуумного насоса мощностью 5,5 кВт подключается через 3-полюсный автоматический выключатель и тепловое реле.

Для кварцевых ламп нагревателя точность силы тока особого значения не имеет, поэтому в установке теплового реле нет необходимости.

Для включения и отключения насоса на операторском пульте устанавливается контактор с двумя нефиксируемыми кнопками.

В случае отключения электричества контактор блокируется и при последующем возобновлении электроснабжения произвольного запуска оборудования не произойдет.

В случае с лампами блокировка при отключении электричества не столь критична, поэтому их можно подключить через обычный 2-позиционный выключатель. Преимущество такого варианта заключается в следующем: органы управления насосом и термомодулем будут сильно отличаться, и их невозможно будет перепутать.

Видео на тему

собственное производство полного цикла в Ростове-на-Дону

серийные модели и изготовление на заказ

Современное мебельное производство трудно себе представить без использования специализированных автоматических вакуумных прессов для облицовки пленкой ПВХ фасадов, склеивания заготовок, изготовления гнутых деталей. В данном разделе представлены мембранно вакуумные прессы собственного производства, которое располагается в Ростове-на-Дону

Вакуумный пресс предназначен для использования на современных мебельных производствах, позволяет облицовывать ПВХ-пленками мебельные панели, фасады, элементы декоративной отделки, а так же сгибания заготовок из МДФ, облицовки пластиками, шпоном, склеивание заготовок по толщине.

Мембранно вакуумный пресс “G-1430V-1”

Размер рабочего поля 1250х2900 мм (возможно уменьшение 1250х2300 мм)

Рама с силиконовой мембраной для прессования и создания гнутых заготовок,

Видеообзор вакуумного пресса | Видео инструкция по работе с термовакуумным прессом |

Мембранно вакуумный пресс “G-1430V-2” c опускаемым столом

Размер рабочего поля 1250х2900 мм

в комплекте 2 быстросъемные рамы:

Рама с силиконовой мембраной для прессования и создания гнутых заготовок

прижимная рама для облицовки декоративной пленкой

Мембранно вакуумный пресс “G-1740V-3” c подъемным нагревательным коробом

Размер рабочего поля может быть индивидуальным 1700х3500мм, 1700х4000мм или другим

Презентация по стандартным вакуумным прессам “сайт” ()

Прочная сварная конструкция включает в себя:- основной стол,

- две съёмные рамы, одна из которых для работы с пленками, другая с силиконовой мембраной для сгибания заготовок, облицовки шпоном и пластиками.

Краткие технические характеристики вакуумного пресса “G-1430-V1”

:- размер рабочей области 1250х2900 мм (по согласованию может быть увеличен)

- максимальный размер заготовки 1150х 2800 мм (по согласованию может быть увеличен)

- максимальная рабочая температура 140 градусов (программно можно снять ограничение)

- максимальное давление 0,9 кг/см2

- время цикла ламинирования 3-10 минут (зависит от цвета, толщины пленки и режимов настройки)

- производительность насоса 40 м3/час

- мощность нагревателя 24 кВт

- среднее потребление электроэнергии за один цикл ламинирования 1 кВт/час (по среднему тарифу это 7 руб)

Гарантия на каждый вакуумный пресс составляет 1 год.

Что может вакуумный пресс:

- ламинирование и шпонирование мебельных фасадов;

- нагрев и формовка искусственного камня

- термовакуумная ламинирование листовых и пленочных покрытий;

- термовакуумная формовка листовых и пленочных изделий;

- создание “сендвич”-панелей;

- формовка гнутых и нестандартных деталей;

- облицовка пластиками;

- склеивание заготовок по толщине;

- изготовление декоративных отделочных элементов любой сложности.

Использование вакуумного промышленного пресса облегчит выполнение большинства производственных работ, регулярно выполняемых в мебельной отрасли, сделав их менее трудозатратными, более высокотехнологичными, менее энергоемкими и, конечно же, качественными за счет применения точного программного управления, ветиляторного распределения температуры и высококачественной силиконовой мембраны создающей идеально равномерое давление по всей площади заготовки любой формы

5 преимущества вакуумного пресса от сайт

Вакуумный пресс для производства мебели является передовым, продуманным до мелочей устройством, которое:

- Имеет минимальные показатели теплопотерь.

- Позволяет заменять раму всего за пару минут и перейти от ламинирования пленкой ПВХ к сгибанию МДФ фасадов и наоборот

- В автоматическом режиме работает стабильно за счет наличия микроконтроллерного управления.

- Дает возможность сохранять настройки и быстро переходить от одного режима работы к другому.

- Три режима работы пресса: ручной, ламинирование, прессование

Наше оборудование не только качественное, но и очень удобное в эксплуатации!

Нагревательный короб имеет свою собственную раму, внутренняя часть изготовлена из полированной нержавеющей стали. Наружная часть из листового металла 0,5 мм и окрашена. Внутреннее пространство, для уменьшения теплопотерь заполнено минерало-ватным утеплителем. Пресс оборудован механизмом «быстросъёма» вакуумной рамы, что позволяет заменить раму в течении 1-2 минут.

Управление с помощью сенсорного экрана, на примере пресса “G-1740V-3”

Вакуумный пресс оборудован микроконтроллерным управлением, что обеспечивает стабильную работу в автоматическом режиме, позволяет сохранять свои настройки для разных режимов работы, быстро переходить к одной и той же программе рабочего цикла. Так же предусмотрен режим ручного управления нагревательным элементом и вакуумным насосом.

Панель пульта управления представляет собой сенсорную панель 10 дюймов на которой отображаются все органы контроля и управления.

Все сенсорные кнопки отображаемые на дисплее продублированы механическими кнопками.

Назначение кнопок:

– “Поднять нагреватель” – осуществляет подъем нагревательного короба.

– “Опустить нагреватель” – осуществляет опускание нагревательного короба.

– “Поднять мембрану” – осуществляет подъем рамы с мембраной.

– “Опустить мембрану” – осуществляет опускание рамы с мембраной.

– “Начать цикл” (Цикл ВКЛ./ВЫКЛ.)- запускает рабочий цикл станка.

– “Включить нагреватели” (Нагрев ВКЛ./ВЫКЛ.) – ручное включение и выключение тэнов и вентиляторов для нагревания рабочего поля станка.

– “Сброс вакуума” (Сброс давления) – производит сброс вакуума в рабочем поле станка.

– “Настройки” – переход на экран настроек.

Индикаторы:

– “Текущая температура” – отображает текущую температуру воздуха рабочего поля станка.

– “Текущее давление” – отображает текущее давление воздуха между рабочим полем и мембраной.

– “Время цикла” – при выполнении рабочего цикла отображает время до конца цикла.

– “Левый тэн” – отображает текущую температуру воздуха в месте установки левого тэна нагревателя.

– “Правый тэн” – отображает текущую температуру воздуха в месте установки правого тэна нагревателя.

Дублирующие кнопки:

– “СЕТЬ ВЫКЛ./ВКЛ” – включение станка.

– “АВАРИЙНЫЙ ОСТАНОВКА” – аварийная остановка всех процессов. Блокировка движения нагревательного короба и рамы с мембраной, выключение вакуумного насоса и тэнов нагревателей. Аварийная остановка не распространяется на вентиляторы для исключения возможности перегрва и вывода из строя тэнов нагревателей.

– “ПОДСВЕТКА ВКЛ./ВЫКЛ.” – включает лампу встроенную в нагревательный короб для освещения рабочей области станка. Лампа автоматически погаснет через 20 секунд если оператор не сделает это раньше.

Меню “Настройки”:

Экран содержит 7 параметров для управления рабочим циклом программы:

– “Уставка температуры” – задается температура, которая будет поддерживаться во время выполнения рабочего цикла.

– “Уставка давления” – задается давление, которое будет создаваться и поддерживаться вакуумный насосом во время выполнения рабочего цикла.

– “Уставка нижнего давления” – задается нижний порог давления. После того как давление в системе достигает значения указанного в поле «Уставка давления» вакуумный насос отключается и программа ждет пока давление в системе не упадет до значения «Уставка нижнего давления» после чего включается снова. Таким образом создается гестерезис давления для того, что бы вакуумный насос не работал в непрерывном режиме.

– “Время цикла” – задается длительность рабочего цикла станка.

– “Автоматически опускать нагреватель и включать нагрев” – если опция активна в начале цикла будет автоматически опускаться нагревательный короб и включаться нагрев.

– “Задержка нагрева” – параметр устанавливающий паузу между началом цикла и включением нагревателей.

– “В конце цикла автоматически поднять нагреватель” – если опция активна после завершения рабочего цикла будет автоматически подниматься нагревательный короб.

Порядок сотрудничества и изготовления вакуумного пресса

Чтобы приобрести мебельный пресс в сайт, вам нужно:

- при желании приехать на наше производство, посмотреть “вживую” на пресс, получить ответы на все вопросы.

- позвонить/написать нам и согласовать нюансы сотрудничества;

- подписать договор и внести предоплату;

- подождать 20 рабочих дней, пока оборудование будет готово.

Мы продаем, устанавливаем и обслуживанием мембранно-вакуумные пресса по всей России.

Функционально пресс для склейки и ламинирования состоит из четырех компонентов

1. Первый компонент, рабочий стол для укладки изделий .

- На прессе “G-1430V-1” можно ламинировать заготовки пленкой ПВХ, или при помощи силиконовой мембраны гнуть заготовки прессованием и облицовывать шпоном.

- На прессе “G-1430V-2” выполняются аналогичные операции как на прессе “G-1430V-1”, но есть еще возможность облицовки одновременно нескольких высоких гнутых заготовок (высотой до 350 мм) пленкой ПВХ (в случае с прессом “G-1430V-1” натянуть пленку на несколько высоких деталей без опускания стола не получится из за образования складок и/или невозможности зажать в раме пленку из за ее натяжения над гнутым фасадом). Благодаря опускаемому столу заготовка опускается вместе с рабочим столом на 200 мм вниз, сверху в раме зажимается и натягивается пленка. При достижении заданной температуры стол поднимается и происходит ламинирование.

- Стандартная ширина силиконовой мембраны или ПВХ пленки определяет ширину рабочего стола пресса 1250 миллиметров, длина стола по размерам ваших деталей или набору для одного цикла ламинирования, склеивания.

- Для формования и склеивания крупных деталей мембрана склеивается, и габариты рабочего стола могут быть увеличены, например 1700х3500 или 1700х4000 мм

- На прессе “G-1740V-3” для обслуживания всей рабочей зоны стола большого рабочего стола, верхняя часть стола с вентиляторами воздуховодами и нагревателями поднимается на стойках вертикально вверх и открывает доступ по периметру рабочего стола. Для повышения производительности пресса может устанавливаться второй рабочий стол для укладки изделий. Одновременно происходит процесс прогрева, ламинирования или формования изделий на одном столе, с процессом съема и укладки следующей партии изделий на втором столе.

2. Второй компонент, при нагревании используются

- ТЭНы с вентиляторами для распределения тепла воздушными потоками,

- или инфракрасные лампы устанавливаемые без вентиляторов.

- при узкой специализации холодного склеивания и формования, блок прогревания и вентиляции не устанавливается.

3. Третий компонент, создание давления на ламинирующую пленку и склеиваемые и формируемые детали.

- для работы с тонкими пленками и деталями применяются вакуумные насосы создающие разряжение под силиконовой мембраной до 0,9 кг/см2.

- для работы с толстыми материалами, искусственным камнем применяются компрессоры создающие давление над силиконовой мембраной до 9 кг/см2.

4. Четвертый компонент, для высокоточного управления технологическими процессами и предотвращения потери блеска, перегрева или разрыва пленки устанавливается электронное программное оснащение

- дружественный интерфейс позволяющий пользователю самостоятельно набирать режимы работы пресса либо что еще проще, выбирать программу из списка заранее установленных программ.

- для эксклюзивных операций есть опция ручного управления.

Полная линейка прессов позволяет производить:

- облицовки гнутых рельефных фасадов мебели,

- склейку плоских и гнутых деталей,

- формование гнутых фасадов, керамических раковин, упаковки для тортов,

- облицовку декоративных деталей,

- облицовку крупногабаритных деталей столов и мебели, сноубордов, серфов, ветровики на дверцы для автомобилей, стильные упаковки для изделий, посуду, вазы, плафоны и эксклюзив.

Наша компания проводит бесплатное обучение пользователей при покупке и консультации во время эксплуатации. Небольшой перечень команд и детальная инструкция позволяют самостоятельно изучить устройство и грамотно эксплуатировать мембранно-вакуумные пресса фирмы сайт

Заказать чпу станок можно на сайте или в офисе предварительно обсудив условия, цены, скидки, и получив консультацию и рекомендации. На страницах сайта вы найдете подробное описание станков с чпу, фото и видео, цены и характеристики, отзывы о покупке и установке промышленного оборудования. Также приведено сравнение разных моделей, можно подобрать нужные параметры. Комментарии к товарам есть в обсуждении на форуме, там же находятся инструкции, и руководства как и что можно сделать своими руками. Доставка товара осуществляется по России. Гарантия предоставляется на и . Купить или заказать продукцию можно по адресу: Ростовская область,Аксайский район, п. Рассвет, ул. Магистральная 7.

Знакомство с методом вакуумной формовки

Создание некоторых современных приспособлений, которые каждый день повышают комфорт нашей жизни, стало возможным благодаря вакуумной формовке. Без этого универсального производственного процесса медицинские устройства для спасения жизни, упаковки для продуктов питания и автомобили могли бы выглядеть совсем иначе.

Из этой статьи вы узнаете, как низкая стоимость и эффективность вакуумной формовки превращают ее в востребованный коммерческими производителями, независимыми специалистами и любителями самодельного творчества метод производства.

В этом руководстве вы найдете подробное введение в метод вакуумной формовки, в том числе:

Обзор процесса вакуумной формовки.

Создание форм для вакуумной формовки.

Преимущества и недостатки вакуумной формовки

Способы, которыми вакуумная формовка используется как в коммерческих целях, так и в других.

Краткое целевое исследование по вакуумной формовке и 3D-печати.

Вакуумная формовка — это производственный метод изготовления изделий из пластика. Во время процесса вакуумной формовки листовой пластик нагревается, а затем за счет всасывания вытягивается вокруг формы, облегая ее поверхность.

Вакуумная формовка используется для решения широкого спектра производственных задач, начиная от небольших нестандартных деталей, изготавливаемых на настольных устройствах, до крупных деталей, изготавливаемых на автоматизированном промышленном оборудовании.

Термоформование — это производственный процесс, при котором листовой пластик нагревается до высокоэластичного состояния, потом формуется с помощью формы и затем обрезается для получения конечной детали или изделия. Вакуумная формовка и пневмоформование — это две разновидности термоформования. Основное различие между пневмоформованием и вакуумной формовкой заключается в количестве используемых форм.

Вакуумная формовка — самый простой тип термоформования пластиков, в котором для получения желаемой геометрии детали используется одна форма и применяется откачка воздуха. Она отлично подходит для изготовления изделий, которые должны иметь точно определенную форму только с одной стороны, например, для упаковок продуктов питания или электроники.

Существует два основных типа форм: «папа» или позитивная (выпуклая) и «мама» или негативная, (вогнутая). При использовании выпуклых форм лист пластика помещается поверх формы, чтобы воспроизвести внутренние размеры пластиковой детали. В случае вогнутых форм лист термопластика помещается внутри формы с целью точного формирования внешних размеров детали.

При пневмоформовании (формовка давлением) помещенный между двумя формами нагретый лист пластика обрабатывается давлением (отсюда и название), а не вытягивается вокруг одной формы с помощью всасывания. Пневмоформование хорошо подходит для изготовления пластиковых деталей или компонентов, которые должны иметь определенную форму с обеих сторон и/или требуют большего вытягивания (должны вытягиваться глубже/дальше в форму), например корпусов приборов, которые должны выглядеть эстетично с внешней стороны и защелкиваться на место или входить в точный размер на внутренней стороне.

Пошагово процесс вакуумной формовки выглядит следующим образом.

Фиксация: лист пластика помещается в зажимную раму и фиксируется на месте.

Нагрев: пластиковый лист размягчается с помощью источника тепла, пока не достигнет соответствующей температуры формования и не станет податливым.

Откачка воздуха: рама с нагретым, гибким листом пластика, опускается над формой и вытягивается откачкой воздуха с другой стороны формы. У негативных (или выпуклых) формах в местах изломов должны быть просверлены крошечные отверстия, чтобы воздух мог эффективно вытянуть термопластичный лист в соответствующую форму.

Охлаждение: после того, как пластик растекся вокруг/в форме, он должен остыть. При производстве крупных изделий для ускорения этого этапа производственного цикла иногда используются вентиляторы и/или холодный туман.

Извлечение: после охлаждения пластик извлекается из формы и снимается с рамы.

Окончательная обработка: готовая деталь должна быть очищена от излишков материала, а ее края могут быть обрезаны, отшлифованы или сглажены.

Вакуумная формовка является относительно быстрым процессом; этапы нагрева и откачки воздуха обычно занимают всего несколько минут. Однако в зависимости от размера и сложности изготавливаемых деталей, охлаждение, окончательная обработка и производство форм могут занимать значительно больше времени.

Многие производители, проектировщики и другие специалисты делают выбор в пользу вакуумной формовки, потому что по сравнению с другими методами производства при относительно низкой стоимости она предлагает конструкционную гибкость. Среди преимуществ вакуумной формовки:

В частности, для мелкосерийного производства (250–300 единиц в год) вакуумная формовка, как правило, является более экономичной, чем другие методы производства, например литье пластмасс под давлением. Доступная стоимость вакуумной формовки во многом обусловлена более низкой стоимостью изготовления оснастки и прототипов. В зависимости от площади поверхности изготавливаемых деталей и размеров зажимной рамы’ оснастка для литья под давлением может стоить в два—три раза больше, чем оснастки для термоформования пластиков или вакуумной формовки.

Вакуумная формовка предлагает более быстрое время изготовления, чем другие традиционные методы производства, потому что оснастка может быть изготовлена быстрее. Изготовление оснастки для вакуумной формовки обычно занимает вдвое меньше времени, чем для литья под давлением. Если для создания форм используются 3D-принтеры время изготовления может уменьшиться еще больше. Так как вакуумная формовка повышает эффективность производственного процесса, предприятия имеют возможность быстрее доставлять новые модели изделий в руки потребителей.

С помощью вакуумной формовки проектировщики и производители могут испытывать новые конструкции и создавать прототипы без больших накладных расходов или временных задержек. Формы могут изготавливаться из дерева, алюминия, конструкционного пенопласта или получаемого 3D-печатью пластика, поэтому по сравнению с другими производственными процессами их замена и/или модификация осуществляется относительно легко.

В конце 1970-х и начале 80-х годов Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. В книге «Снегоходы John Deere: проектирование, производство, конкуренция и эволюция, 1971–1983» (John Deere Snowmobiles: Development, Production, Competition and Evolution, 1971–1983) авторы объясняют, что «экономически беспроигрышное для всех сторон решение было получено благодаря недорогой себестоимости деталей и меньшими инвестициями в производство оснастки».

При использовании технологии вакуумной формовки проектировщики могут работать с широким диапазоном цветовых вариантов и выполнять модификации в соответствии с требованиями заказчика. Таким образом перед предприятиями открывается возможность предлагать единичные конструкции и производить изделия с индивидуальными параметрами, например, зубные ретейнеры, по доступной цене.

Часто вакуумную формовку производители используют для производства пищевых контейнеров и изделий для медицинской промышленности, поскольку она позволяет получать пластмассы, которые можно стерилизовать или поддерживать чистыми. Например, полиэтилен высокой плотности (ПЭВП) часто используется для вакуумной формовки контейнеров для хранения пищевых продуктов.

Кроме того, благодаря стойкости ПЭВП к кислотным соединениям, он является подходящим материалом для вакуумной формовки контейнеров для чистящих средств. Вакуумная формовка пластмасс, предназначенных для производства медицинских изделий, используется для изготовления предметов, которые могут подвергаться стерилизации и соответствуют строгим медицинским и/или фармацевтическим нормативам.

Хотя вакуумная формовка предлагает существенные преимущества, у нее есть и определенные ограничения. Метод вакуумной формовки может применяться только к деталям с относительно тонкими стенками и простой геометрией. При этом толщина стенок готовых деталей может быть неравномерной, а вогнутые детали, требующие глубокой вытяжки, с использованием вакуумной формовки изготовить трудно.

Кроме того, хотя вакуумная формовка часто является самым экономически выгодным вариантом для мелко- и среднесерийного производства, в случае крупносерийного производства другие метода производства пластмасс могут иметь большую экономическую эффективность.

В реалиях современного общества трудно провести хотя бы один день, не столкнувшись с объектом, который был получен в результате вакуумной формовки. Этот производственный процесс используется для производства самых разнообразных деталей для самых разных отраслей, среди которых:

Вакуумная формовка используется для изготовления различных деталей автомобилей, автобусов, кораблей и самолетов. В автомобилестроении все — от ковриков до бамперов и даже до платформ грузовиков, изготавливается с использованием вакуумной формовки.

Посмотреть на работу крупнейшей в мире ротационной вакуум-формовочной машины.

Вакуумная формовка позволяет автомобильным компаниям производить детали различных цветов и с различными характеристиками, при этом проектировщики в в процессе разработки имеют возможность опробовать новые прототипы.

Вакуумная формовка также используется для производства ящиков промышленного назначения и контейнеров для машинного оборудования.

Посмотреть, как методом вакуумной формовки производятся акриловые вывески или световые люки

Вакуумная формовка отлично подходит для изготовления компонентов, которые в основном используются снаружи или тех, которые могут контактировать с источником тепла, потому что дает промышленным производителям возможность использовать различные огнестойкие и стойкие к УФ–излучению материалы. Например, вакуумной формовкой могут производиться огнеупорный поливинилхлорид (ПВХ, стандарт UL 94 V-0) и прозрачный для ультрафиолетового излучения акрил (ПММА).

Если вы покупаете товар, поставляемый в соответствующей его форме пластиковой упаковке, велика вероятность того, что упаковка была изготовлена вакуумной формовкой. Бритвы, зубные щетки, электроника, средства для макияжа и чистящие средства часто поставляются в упаковке, полученной методом вакуумной формовки.

Лоток, изготовленный вакуумной формовкой. (источник)

Кроме того, маркетинговые стеллажи, маркетинговые стойки и торцевые стенды для товаров в продовольственных магазинах часто изготавливаются с использованием вакуумной формовки.

Вакуумная формовка часто используется для изготовления упаковок пищевых продуктов, потому что метод позволяет обрабатывать пластмассы, предназначенные для контакта с пищевыми продуктами, и получать изделия, которые легко дезинфицировать.

Эти красивые шоколадные конфеты были изготовлены в формах, полученной вакуумной формовкой, и лежат на прозрачной подложке, полученной вакуумной формовкой. Чтобы узнать, как создавать формы для шоколадных конфет с помощью технологии 3D-печати, прочитайте наше руководство.

Контейнеры для фруктов, пластиковые яичные коробки и подставки для крекеров часто изготавливаются вакуумной формовкой.

Спектр потребительских товаров, изготавливаемых с использованием вакуумной формовки, очень широк. В него входят такие изделия, как детские игрушки, товары для путешествий и предметы интерьера.

В этом видео вы увидите, как методом вакуумной формовки изготавливается чемодан.

Медицинские изделия и компоненты, которые должны быть стерильными или устойчивыми к загрязнениям, часто изготавливаются путем вакуумной формовки.

Эта полученная методом вакуумной формовки подложка обеспечивает безопасное хранение медицинских инструментов. (источник)

Сюда входит медицинская упаковка, фармацевтические ложементы для таблеток, элементы больничных кроватей, а также наружные части аппаратов МРТ и КТ.

Вакуумная формовка используется в различных отраслях промышленности для создания нестандартных и единичных изделий, например, реквизита для специальных эффектов.

В этом видео Адам Савидж объясняет принципы вакуумной формовки и изготавливает специальную подставку.

Вакуум-формовочные машины сильно различаются по размеру, стоимости, сложности и характеристикам. Это означает, что конструкторские бюро, любители и коммерческие производители всех уровней могут найти подходящую для себя модель. Ассортимент вакуум-формовочных машин варьируется от небольших настольных моделей, которые стоят несколько сотен долларов, до промышленных машин, которые стоят тысячи.

Вот некоторые примеры:

Промышленные вакуум-формовочные машины, такие как промышленные машины Ridat или Belovac, предназначены для коммерческого использования и производства крупных изделий.