Распределительный вал токарного станка

Главная / ЧПУ станок / Токарный станок / Распределительный вал токарного станка

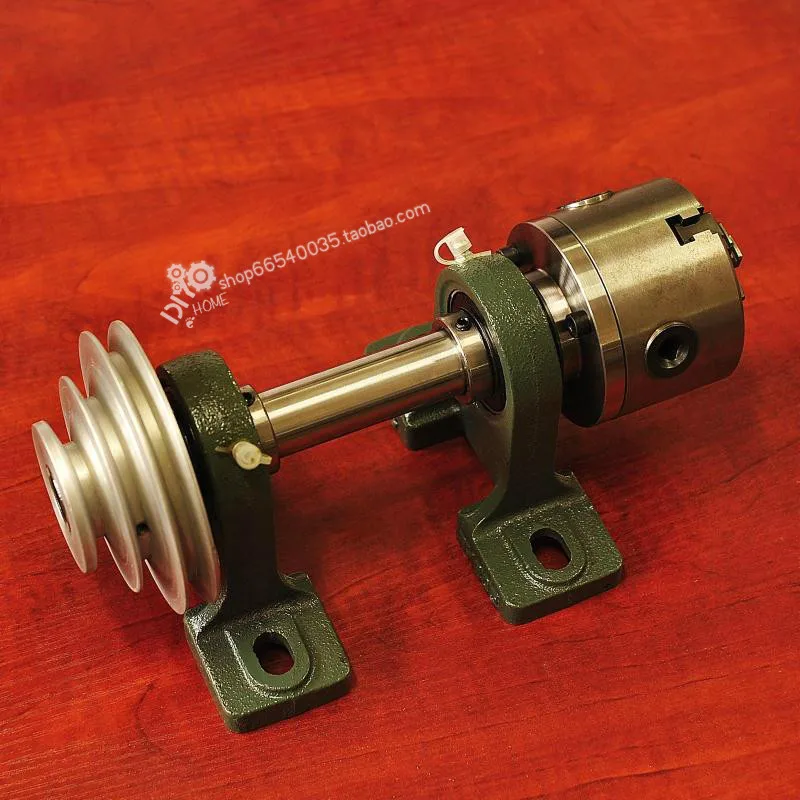

Распределительный вал токарного станка предназначен для управления автоматическим циклом станка. Распределительные валы станка несут кулачки разного типа и назначения. Сложность валов зависит от числа и места расположения исполнительных органов автомата. Для упрощения конструкции передаточных механизмов в некоторых автоматах кулачки располагают ближе к исполнительным органам, распределительные валы выполняют составными. Так, некоторые модели токарно револьверных автоматов имеют несколько распределительных валов, В токарно револьверных автоматах кроме распределительных валов имеется вспомогательный вал, предназначенный для выполнения части холостых ходов при периодическом включении однооборотных зубчатых муфт по команде от командных кулачков распределительного вала.

Распределительный вал фасонно отрезного станка

Распределительный

Распределительный вал автомата продольного точения

Распределительный вал 3 токарного автомата продольного точения 1П12 (рис. 1) установлен на трех опорах скольжения 2, 5 и 12. Опора 2 может быть снята при наладке специальных приспособлений. Вращение распределительный вал 3 получает от червячного редуктора 8. Кулачки 1 предназначены для управления специальными приспособлениями, кулачки 4 – для привода балансира, кулачок 6 – для привода улавливателя деталей, кулачки 7 – для привода суппортов, командные кулачки 9 – для включения и выключения ускоренного хода распределительного вала, кулачки 10 – для зажима и разжима мате риала, командные кулачки 11 – для останова станка при использовании прутка и кулачки 13 – для подачи шпиндельной бабки.

Рис. 1. Распределительный вал токарного автомата продольного точения

Распределительный вал токарно револьверного станка

На рис. 2 показана компоновка распределительных валов станка 1Б136, а также его вспомогательного вала. Вспомогательный вал 3 получает вращение от отдельного червячного редуктора 1 включением муфты 2. На валу установлены однооборотные муфты 4, управляемые от командных кулачков 12 и 13 продольного распределительного вала 11. Маховиком 6 вращают вспомогательный вал при наладке автомата. Вращение посредством сменных зубчатых колес αc/bd и червячной пары 7 сообщается поперечному распределительному валу 8 с расположенным на нем кулачком 5 подачи револьверного суппорта. Продольный распределительный вал получает вращение от поперечного через конические зубчатые колеса 9, 10.

2 показана компоновка распределительных валов станка 1Б136, а также его вспомогательного вала. Вспомогательный вал 3 получает вращение от отдельного червячного редуктора 1 включением муфты 2. На валу установлены однооборотные муфты 4, управляемые от командных кулачков 12 и 13 продольного распределительного вала 11. Маховиком 6 вращают вспомогательный вал при наладке автомата. Вращение посредством сменных зубчатых колес αc/bd и червячной пары 7 сообщается поперечному распределительному валу 8 с расположенным на нем кулачком 5 подачи револьверного суппорта. Продольный распределительный вал получает вращение от поперечного через конические зубчатые колеса 9, 10.

На продольном распределительном валу токарного станка закреплены командные кулачки 12 и 13 включения и выключения однооборотных муфт 4 и кулачки 14 подачи поперечных суппортов. Кулачки 14 и полумуфты 15, 16 имеют на торцах по 100 зубьев. При наладке кулачков полумуфты поворачивают относительно друг друга на целое число зубьев (минимум на один), а затем затягивают гайками 19. Поэтому в токарно револьверных автоматах угол поворота распределительных валов считают не в градусах, а в сотых делениях (числах зубьев). Для настройки командных кулачков 12 и 13 каждый барабан их имеет по 100 делений. Дополнительный распределительный вал станка 17 получает вращение от вспомогательного вала через зубчатую передачу и несет на себе цилиндрический кулачок 18 подачи и зажима материала.

Поэтому в токарно револьверных автоматах угол поворота распределительных валов считают не в градусах, а в сотых делениях (числах зубьев). Для настройки командных кулачков 12 и 13 каждый барабан их имеет по 100 делений. Дополнительный распределительный вал станка 17 получает вращение от вспомогательного вала через зубчатую передачу и несет на себе цилиндрический кулачок 18 подачи и зажима материала.

Рис. 2. Компоновка распределительных и вспомогательного валов токарно револьверного автомата

Распределительный вал многошпиндельного автомата

Распределительный вал токарного станка типа – многошпиндельный прутковый автомат, имеет более сложную конструкцию вследствие большего числа исполнительных органов. Он состоит из двух частей. На левой части вала установлены кулачки зажима и подачи материала, рычаг поворота цилиндрического барабана и промежуточный блок его поворота, на правой части – кулачок привода продольного суппорта, приводная червячная шестерня, приводная шестерня командоаппарата, барабан для кулачков независимой подачи, коническая шестерня привода указателя цикла, шестерня привода верхних поперечных суппортов, кулачок управления упором материала, диски с кулачками привода нижних и средних поперечных суппортов, кулачок механизма фиксации.

Распределительные валы станков многошпиндельных горизонтальных полуавтоматов не отличаются от валов многошпиндельных горизонтальных автоматов.

Многорезцовые гидрокопировальные и вертикальные многошпиндельные полуавтоматы распределительных и вспомогательных валов станка не имеют.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальностиОбработка валов на токарных станках

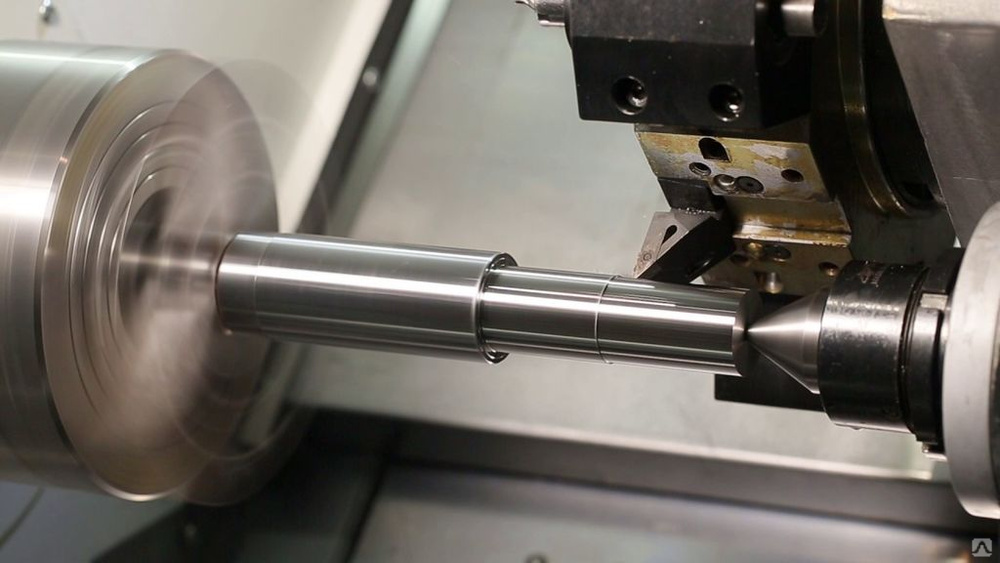

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

-

Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Пример отработки технологии на вал:

Дробление у заказчика

Станок с ЧПУ – РМЦ 3000 мм, максимальный диаметр обработки – 800мм. При обработке в центрах заготовки типа вал длиной 1916 мм и диаметром 200 мм выявлено сильное дробление при выполнении чернового и чистового проходов. При перевороте вала его диаметр в самом тонком месте – 159 мм, дробление увеличивается.

Диагностика проблемы

1. Проверка фундамента станка

2. Проверка жесткости станка

3. Проверка геометрической точности станка по контрольным оправкам

4. Проверка станка на точность прибором Renishaw ballbar QC20W

Проверка станка на точность прибором Renishaw ballbar QC20W

В ходе анализа проблемы было выявлено:

– станок установлен на фундамент с нарушением технологии (не держат анкера)

– центровка отверстия под вращающий центр не соответствует нормам (очень маленькое)

– кулачки не проточены и установлены на несоответствующий вылет

– несоответствующий режущий инструмент и режимы обработки

Решение

– проработка технологии

– расчет времени изготовления

Результат

На финальной стадии обработки после изменения фундамента и технологии вал сдан Заказчику по нормам точности. Запущено серийное производство. Обработка вала велась с переворотом. Отклонение от расчетного времени резания составило 96 секунд

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Waldrich Siegen DH 1600/35 x 12000 Турбинный вал с ЧПУ / токарный станок

Ref#: 10733 Модель: DH 1600/35 x 12000 Год: — Модернизация: 2021

Waldrich Siegen DH 1600/35 x 12000 Турбинный станок с ЧПУ / токарный станок с ЧПУ

- НОВАЯ система управления ЧПУ Siemens

- Siemens Sinumerik 840DSL 710.

3 NCU

3 NCU - Ввод/вывод ПЛК для станка

- 1 источник питания 24 В пост. тока/20 А

- Панель оператора OP12

- Панель управления машиной

- Маховик

Сервосистема Siemens для оси, передней бабки и шлифовального шпинделя - Один серводвигатель 1FT7, подходящий для оси каретки (1FT7132-5AB71) или аналогичный — Один серводвигатель 1FT7, подходящий для оси подачи (1FT7132-5AB71) или аналогичный

- Один серводвигатель 1FT7, подходящий для позиционирования патрона (1FT7105-5AB71)

- Система привода Sinamics S120 для вышеуказанных двигателей, включая

- Интеллектуальный модуль питания

- Модули питания

- Все соединительные кабели для двигателей и приводов — привод постоянного тока Sinamics DCM 600A для шпинделя

- Существующий реактор сохранен

Распределительный шкаф, проводка машины - Все электрические шкафы, распределительные устройства, выключатели и т.

д. сохраняются.

д. сохраняются. - Новые кабели от шкафа к машине

- Siemens Sinumerik 840DSL 710.

Линейные шкалы Heidenhain

- Новые линейные шкалы для оси Z (LB382C прибл. ML=12 000) и оси X (подходящего типа, прибл. ML=1200 мм) поставляются и монтируются

- Документация

- Руководства по диагностике ЧПУ, приводов

- Схемы электрических цепей и механические чертежи новых деталей

- Руководство по эксплуатации машины

- НОВИНКА Цельная задняя бабка с зажимным и подвижным механизмом

- (1) Цельный конвейер для стружки

- (2) Часть гидростатических стабилитронов

- (1) Шт. Обычная устойчивая

- (1) Встроенная ось C в планшайбе с зажимом

| Максимальный диаметр поворота над седлом | 1600 мм 63 дюйма |

| Расстояние между центрами | 12 000 мм 472,4″ |

Макс. длина обрабатываемой детали длина обрабатываемой детали | 11 800 мм 464,6″ |

| Груз заготовки между центрами без опоры | 35 тонн 35 тонн |

| Питание на главном шпинделе/передней бабке | 136 кВт 182,4 л.с. |

| Лицевая панель Скорость | 1 – 240 об/мин 1 – 240 об/мин |

| Этап 1 | 1 – 60 об/мин 1 – 60 об/мин |

| Этап 2 | 4 – 240 об/мин 4 – 240 об/мин |

| Базовая скорость | 15 об/мин 15 об/мин |

| ЛИЦЕВАЯ ПАНЕЛЬ С ОСИ C И СИСТЕМОЙ ЗАЖИМОВ: | |

| Диаметр лицевой панели | 1200 мм 47,2 дюйма |

Зона зажима Снаружи, мин. -макс. -макс. | 105 – 1000 мм 4,13–39,4 дюйма |

| Количество зажимных губок | № 4 № 4 |

| Максимальный крутящий момент на лицевой панели | 80 000 Н·м 80 000 Н·м |

| Центральный уголок | 60 градусов 60 градусов |

| КАРЕТКА: | |

| Количество вагонов | № 1 № 1 |

| Путь перемещения — ось Z | 13 500 мм 531,5″ |

| Путь перемещения — ось X | 700 мм 27,6 дюйма |

| Траверса оси X | 0 – 4500 мм/мин 0–177,2 изобр/мин |

| Перемещение оси Z | 0 – 4500 мм/мин 0–177,2 изобр/мин |

| Быстрое перемещение по осям X, Z | 4500 мм/мин 177,2 изобр/мин |

| Диаметр задней бабки пиноли | 360 мм 14,17 дюйма |

| Движение пера | 100 мм 3,94 дюйма |

| Длина машины | 20 000 мм 787,4″ |

| Ширина машины | 5000 мм 196,9″ |

| Высота машины над уровнем пола | 2400 мм 94,5 дюйма |

| Масса машины, приблизительно | 105 тонн 105 тонн |

| ГИДРОСТАТИЧЕСКИЕ СТОЙКИ: | |

| Количество устойчивых опор | 2 2 |

| Зона зажима | 125–650 мм 4,92–25,6 дюйма |

| Максимальный вес заготовки | 20 тонн 20 тонн |

| Количество игл | № 3 № 3 |

| Быстрый ход | 2150 мм/мин 84,6 дюйма |

Запросить цену

Примечание: для этого контента требуется JavaScript.

×

Примечание: для этого контента требуется JavaScript.

×

Токарный станок для производства валов – EMAG VT 2

Здравствуйте, чем я могу вам помочь?

- Вертикальные токарные станки

- Вертикальные токарные станки

- Лазерная сварка

- Шлифовальные станки

- Технология ECM

Вы находитесь здесь:

Модульная обработка валов VT

VT 2

- Максимальный диаметр заготовки: 100 мм | 4 дюйма

- Макс. длина заготовки: 400 мм | 15,5 дюйма

- Максимальный диаметр патрона: 160 мм | 6,5 in

Короткое время цикла, высокая точность и безопасность обработки являются одними из выдающихся качеств обработки валов на токарных станках серии VT.

Эти токарные станки буквально переворачивают с ног на голову классический процесс горизонтальной обработки.

Модульный токарный станок для вертикальной 4-осевой обработки валов

Четыре оси, короткий ход, мощный главный шпиндель — это сильные стороны токарного станка VT 2. Использование «двухстороннего» процесса значительно сокращает время обработки на токарных станках VT, позволяя быстро изготавливать большие партии деталей.

Гибкость гарантируется за счет использования двух револьверных головок, каждая с одиннадцатью станциями, каждая из которых может быть оснащена токарными и приводными инструментами. Автоматизация полностью интегрирована в эти токарные станки, так как револьверная головка загружает и выгружает заготовки в зону обработки. В то время как один захват, занимающий двенадцатую позицию револьверной головки, подает новую необработанную деталь в станок, другой снимает готовую деталь. Этот процесс переключения занимает всего шесть секунд, в зависимости от заготовки.

Преимущества VT 2

- Сокращение времени цикла за счет четырехосевой обработки

- Меньше инвестиций в датчики, так как оси станка имеют прямой привод, а система управления станка имеет новейшую конструкцию.

отличная доступность станка и удобство для оператора

отличная доступность станка и удобство для оператора - Меньшее вмешательство оператора (задняя бабка и люнет управляются с помощью ЧПУ, возможен прямой доступ к револьверным головкам)

- Вертикальная конструкция станка и свободный поток стружки предотвращают образование скоплений стружки

- Меньше затрат на автоматизацию и периферийные устройства

- Хранение заготовок и готовых деталей является неотъемлемой частью станка

- Сокращение времени простоя за счет одновременной загрузки и разгрузки во время цикла

- Станок можно использовать как автономный или на производственной линии

- Компактная вертикальная конструкция станка обеспечивает небольшую занимаемую площадь

Технические данные

| Диаметр заготовки, макс. | мм дюймов | 100 4 |

| Длина заготовки, макс. | мм дюймов | 400 15,5 |

Диаметр патрона, макс. | мм в | 160 6,5 |

| Диаметр свинга | мм в | 210 8.5 | 210 8.5 | 210 8.5 | . мм в дюймах | 63 2,5 |

| X-axis travel | mm in | 332 13 |

| Z-axis travel | mm in | 625 24.5 |

| Main spindle: Power rating at 40 % / 100 % ПВ | кВт ./ л.с. | 21/14.1 ./ 28/19 |

| Главный шпиндель: Крутящий момент при 40 % / 100 % ПВ | Нм ./ фут-фунт | / 96/66|

| Главный шпиндель: Скорость, макс. | об/мин | 6000 |

Загрузки

У нас есть для вас подходящее решение!

Производственные линии

Комплектные производственные линии или системы автоматизации от EMAG

Ячейка штабелирования SCS

Высокопроизводительное производство в условиях ограниченного пространства – вот что обещают новые ячейки штабелирования серии SCS в сочетании с вертикальным токарным центром от ЭМАГ.

Будь то для…

Дополнительная информация

Заготовки

Правильное производственное решение для каждой заготовки

Шестерни (электровелосипеды)

Обработка валов является одним из основных направлений деятельности EMAG. Наши специальные 4-осевые станки для производства валов идеально подходят для высокоточной и высокопроизводительной обработки зубчатых валов. Поворот,…

Подробнее

Ротор (электровелосипед)

Вал ротора является центральным компонентом электродвигателя, и EMAG уже разработала множество решений именно для этого важного компонента. От поворота к нарезке зубьев и к жесткому зубчатому зацеплению…

Дополнительная информация

Вал ротора в сборе (электродвигатель)

Валы ротора в стационарных электродвигателях обычно представляют собой сплошные валы меньшего диаметра. Сами по себе эти роторные валы не тяжелые, однако малый диаметр вала требует большого…

Подробнее

Шестерня рулевого управления

В наши дни системы рулевого управления с усилителем входят в стандартную комплектацию всех автомобилей.

3 NCU

3 NCU  д. сохраняются.

д. сохраняются.  отличная доступность станка и удобство для оператора

отличная доступность станка и удобство для оператора