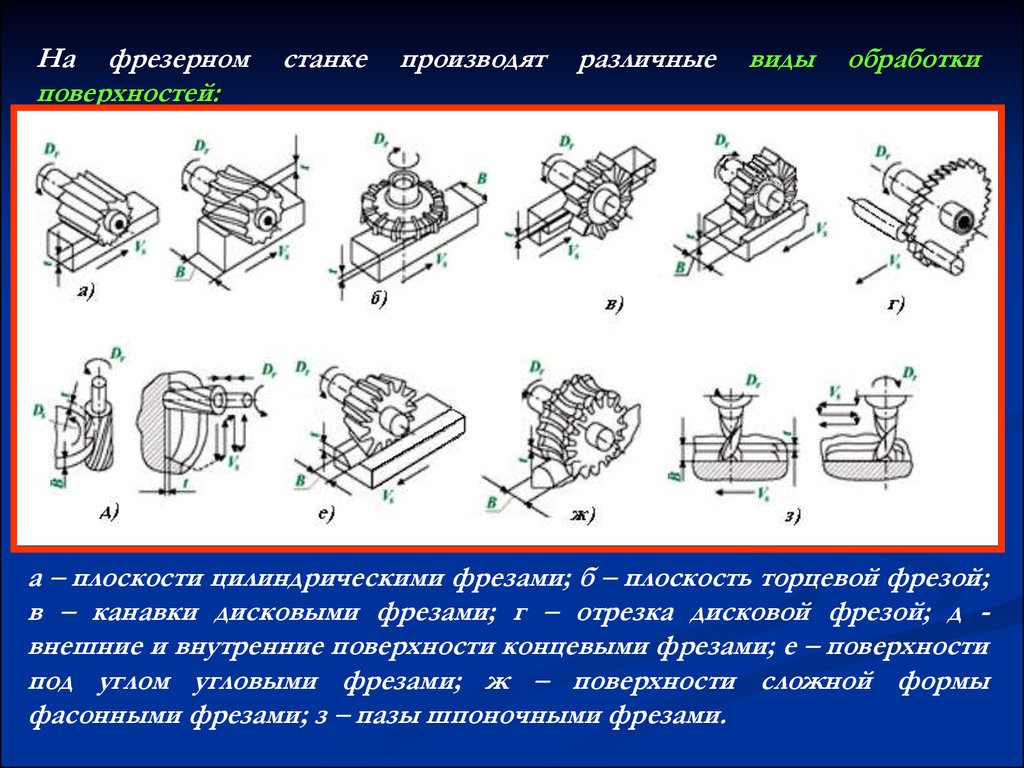

Виды работ на фрезерных станках

Современный фрезерный станок представляет собой высокотехнологичный автоматизированный аппарат, который самостоятельно перемещает шпиндельную головку, регулирует скорость вращения фрезы, меняет инструмент в ходе работы и делает еще некоторые операции.

Фреза из твердосплавного материала может длительное время работать с металлами различной твердости, обеспечивая максимально качественную работу

Такое стало возможно благодаря внедрению в станок электронных компонентов и совмещению его с компьютером, ноутбуком или специальной управляющей стойкой с экраном и клавишами. Именно электроника и программное обеспечение и являются системой, контролирующей каждое движение фрезерного оборудования. В управляющей программе, созданной для каждого цикла работ на компьютере, прописаны абсолютно все нюансы обработки: тип материала, его толщина, диаметр и геометрия фрезы, скорость ее перемещения, глубина погружения в поверхность, точки начала и окончания фрезерования, траектория движения инструмента и многое другое.

Полностью автоматизированный промышленный центр для токарно-фрезерной обработки

Участие человека в ходе работ минимально, что положительным образом сказывается на производственном процессе. В первую очередь, речь идет о минимизации брака. В отличие от людей, машинам не знакомо чувство усталости, у них не бывает проблем со здоровьем, не притупляется внимательность от монотонной работы и т. д., поэтому так называемые ошибки человеческого фактора при работе фрезеров с ЧПУ исключены.

Немаловажен и тот факт, что как бы быстро и ответственно не старался работать человек, ему никогда не достичь таких темпов и такого качественного уровня, с которым функционирует станок, управляемый компьютером. На точность перемещения и позиционирования фрезы не влияет ни скорость ее вращения, ни мощность двигателя, ни физические характеристики материала. Независимо от любых факторов погрешность обработки не будет превышать 0,5 мм.

Благодаря отличным качественным и рабочим показателям, а также универсальности в плане обрабатываемых материалов и большому количеству выполняемых операций, ЧПУ станок с уверенностью можно назвать самым массово используемым оборудованием. Его применяют в металло- и деревообработке, в рекламной и ювелирной отрасли, при производстве товаров декоративно-прикладного и бытового назначения, для выпуска сувениров, в макетировании, прототипировании и еще во множестве областей. Материалами для работы служат металлы, пластмассы, натуральная древесина, фанера, МДФ, ДСП, камень, пенопласт, резина и т. д.

Его применяют в металло- и деревообработке, в рекламной и ювелирной отрасли, при производстве товаров декоративно-прикладного и бытового назначения, для выпуска сувениров, в макетировании, прототипировании и еще во множестве областей. Материалами для работы служат металлы, пластмассы, натуральная древесина, фанера, МДФ, ДСП, камень, пенопласт, резина и т. д.

Большой ассортимент фрезерного инструмента и разнообразие моделей самого оборудования позволяет задействовать такие станки для различных целей и типов выполняемых операций. Классифицировать все эти работы можно по нескольким признакам.

Качество фрезерования

Черновая обработка является предварительной и заключается в приблизительном нанесении контуров фрезой большего, чем требуется, размера. Для такого типа фрезеровки допустимы неровные края, шероховатые стенки и прочие неточности.

Черновое фрезерование является предварительным этапом обработки и позволяет ускорить процесс создания изделия и увеличить срок эксплуатации тонких чистовых фрез

Чистовая обработка подразумевает под собой приведение заготовки и изделия к конечному внешнему виду, то есть все линии фрезеруются до заданных параметров, шлифуются стенки и зачищаются края.

Тип фрезеруемой поверхности

Различные варианты фасонных металлических поверхностей

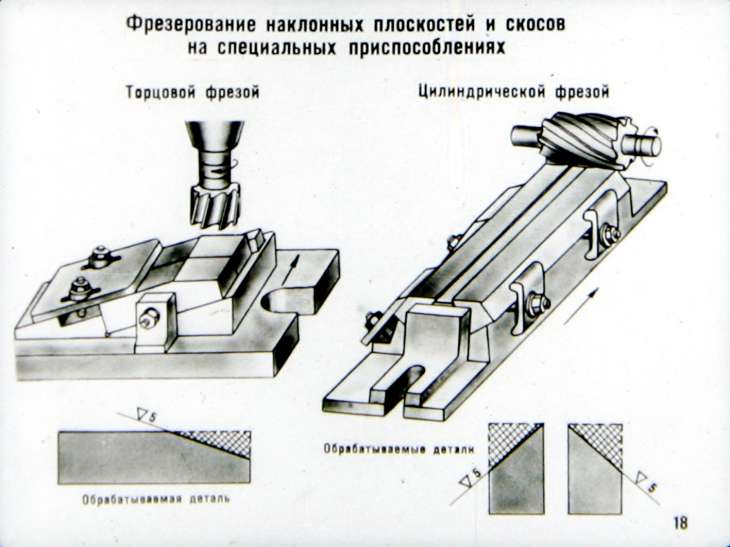

Комбинированные и фасонные — такие работы выполняются преимущественно в металлообработке на станках продольно-фрезерного и копировального типа с использованием поворотных столов и фасонных или комбинированных фрез. Криволинейные и сложнопрофильные — обработка выполняется концевыми фрезами требуемого диаметра на фрезерах вертикального типа с поворотным столом и перемещением шпиндельной головки по 2-м, 3-м, 4-м или 5-и осям. Наклонные, вертикальные и горизонтальные — обрабатываются на моделях, шпиндельный вал которых расположен в вертикальной либо горизонтальной плоскости, причем вертикальные фрезеры имеют преимущество в виде одновременного выполнения операций сразу по 3-4-5 осям. Еще одним вариантом является использование универсального широкопрофильного фрезерного оборудования, режущая головка которого может поворачиваться под несколькими углами.

Тип работы

Зубофрезерование — придание зубчатой формы краю металлической заготовки

Сверление, нарезка резьбы, расточка отверстий — операции, очень часто производимые на станках с ЧПУ благодаря очень высокой точности нанесения отверстий и резьбовых канавок.

Резьбофрезерование — обработка спиральных поверхностей концевыми, гребенчатыми или дисковыми фрезами.

Отрезание и раскрой — подразумевает под собой операции по разделению материалов на несколько элементов и удалению излишков с краев. Преимущественным инструментом в этом процессе являются дисковые пилы. В случаях, когда толщина материала небольшая, используют также пальчиковую фрезу.

Зубофрезеровка и шлицевание — производится на универсальных и широкоуниверсальных фрезеровщиках с использованием дисковых, червячных, фасонных или пазовых фрез. Заключается в обработке шлицевых валов и также всех видов шестерен и колес (червячные, косозубые, конические, прямозубые, цилиндрические).

Создание уступов и пазов — еще один распространенный тип операций, с которым ЧПУ фрезер справляется первоклассным образом. В категорию этих работ входит создание шпоночных канавок, пазов типа «ласточкин хвост», торцевых отверстий прямоугольной и Т-образной формы и прочих выемок.

Благодаря программному управлению точность полученных элементов получается максимально высокая, в результате чего все заготовки в дальнейшем стыкуются между собой и с кромочными материалами без малейших зазоров.

Направление фрезерования

Встречная обработка — вектор подачи заготовки противоположен направлению вращения инструмента.

Попутная обработка — движение подачи и направление вращения фрезы совпадают.

Виды работ на фрезерных станках и их особенности

Оборудование

Время чтения: 15 мин.

Фрезерование – это операция по обработке металла методом резания. Режущим инструментом выступает вращающаяся фреза, заготовка подается линейно. Фреза может работать торцевой стороной или периферией, заготовка перемещается продольно, поперечно или вертикально – это движение подачи.

На фрезерном станке можно производить разные виды обработки заготовок – профилировать торцевые поверхности, наносить узоры и гравировку, сверлить отверстия под резьбу, нарезать шлицы, пазы, выбирать канавки и многое другое. Для разных операций предназначены разные виды фрез. Расширяет функционал станков возможность обработки не только металлов, а также композитных материалов и даже дерева, пластика, стекла и других твердых материалов.

Для разных операций предназначены разные виды фрез. Расширяет функционал станков возможность обработки не только металлов, а также композитных материалов и даже дерева, пластика, стекла и других твердых материалов.

Процесс производства пресс-формы на современном фрезерном станке с ЧПУ. Источник https://www.123rf.com/

Принцип обработки на фрезерных станках предполагает прерывистую обработку заготовки: каждый зуб фрезы погружается в металл на разную глубину и удаляет стружку разной толщины.

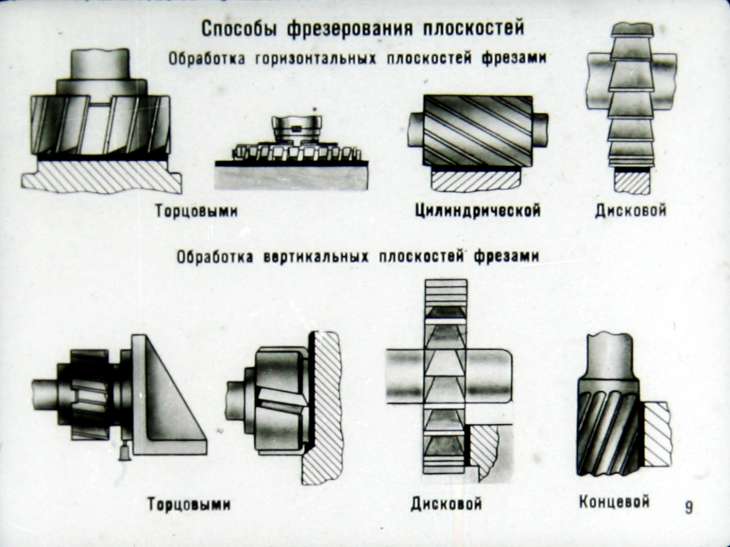

Фрезерование бывает:

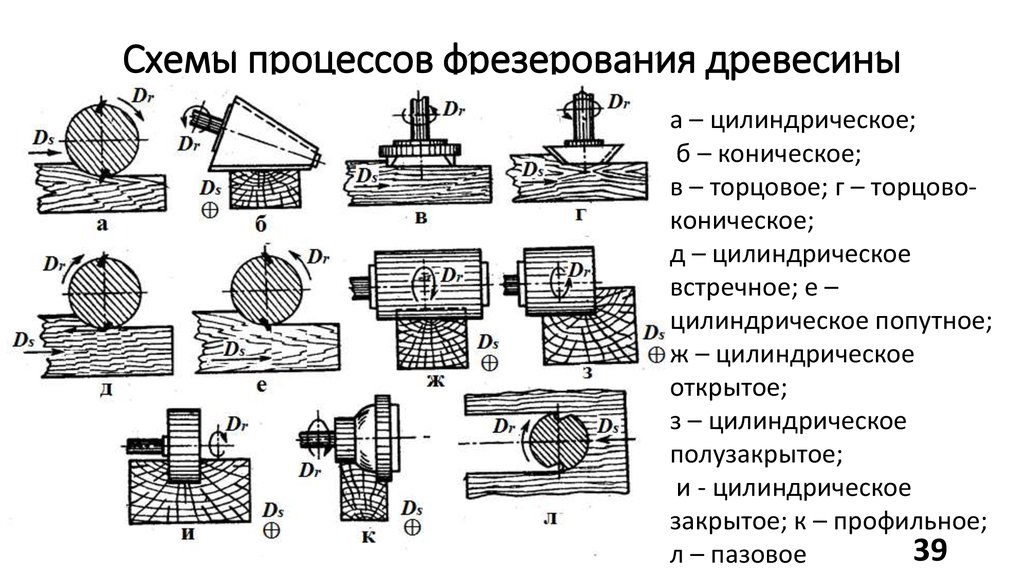

- цилиндрическим – в процесс резки вовлечены периферийные зубья фрезы, обрабатывается плоская поверхность, которая расположена параллельно оси вращения режущего инструмента;

- торцевым – резка производится торцевой и периферийной частями фрезы, глубина реза увеличивается к центру и уменьшается в точках выхода из взаимодействия с заготовкой, так создаются канавки, пазы, срезаются торцы, черновая обработка габаритов заготовок.

а) цилиндрическое фрезерование, б) торцевое фрезерование

Все виды работ, выполняемых на фрезерных станках, представляют собой сочетание этих двух методов обработки.

Встречное и попутное фрезерование

Самые распространенные методы фрезерования – встречное и попутное.

Встречное, или «против подачи», – когда фреза (ее режущие кромки) и обрабатываемая заготовка двигаются навстречу друг другу.

Плюсы:

- мягкая резка с невысокой нагрузкой на узлы станка;

- минимальная деформация металла;

- высокая производительность обработки.

Минусы:

- требуется обращать особое внимание на надежную фиксацию заготовки, встречное движение подачи противодействует силам резания и деталь буквально “отрывает” от стола, зоны крепления;

- при работе на высоких режимах возможен скорый износ инструмента – важно правильно подобрать режимы резания;

- образующаяся стружка нередко попадает, застревает прямо в точках соприкосновения режущей кромки и снимаемого слоя металла.

Попутное, или «по подаче», – когда режущий инструмент вращается в том же направлении, в котором двигается заготовка.

Плюсы:

- в условиях отсутствия противохода нет необходимости сильно закреплять заготовку к столу, достаточно прижимной силы в процессе резания, силы резания обеспечат жесткость сопряжения;

- режущие кромки фрезы при перемещении вдоль движения затупляются меньше;

- стружка не попадает под режущую кромку;

- съем металла производится плавно, удается добиться оптимального уровня шероховатости.

Минусы:

- метод не подходит для обработки грубых поверхностей, обдирочных операций, в основном это чистовые операции;

- твердые вкрапления, неоднородность слоя металла, заготовки после поверхностного упрочнения ( например Термообработки) может приводить к скорому износу режущей кромки;

- станина станка должна быть очень жесткая во избежание вибраций.

Выбор метода обработки зависит от поставленных задач и типа материала, из которого изготавливают изделие на фрезерном станке. Обдирочные работы выполняются исключительно против подачи, этот же метод выбирают при наличии в материале твердых включений. Мягкие сплавы лучше обрабатывать по подаче.

Виды и назначение фрез

Фреза, лезвийный инструмент, который представляет собой тело вращения, на поверхности которого расположены режущие элементы – зубья. Наибольшее распространение имеют фрезы с неперетачиваемыми пластинками (СМП) из твердосплавных материалов. Вид фрезы выбирают в зависимости от того, какие работы будут выполняться на фрезерном станке ЧПУ.

Конструктивно выделяют следующие виды фрез:

- кольцевые, корончатые сверла – для высокоточного скоростного сверления;

- цилиндрические – могут быть прямозубными или иметь винтовые зубья, первые используются для обработки прямых поверхностей, вторые – разных;

- фасонные – имеют острые или затылованные зубья и используются для фасонной обработки поверхностей;

- червячные – спрофилированный червяк с режущими зубьями, применяемый для создания цилиндрических и шлицевых зубчатых колес;

- концевые – предназначены для создания пазов и уступов;

- угловые – специально разработаны для обработки углов, криволинейных поверхностей;

- дисковые – режущие диски, главным образом применяемые для резки заготовок и создания канавок;

- торцевые – разновидность дисковых с большим количеством монолитных или сменных режущих пластин, используются для чистовой обработки.

Разные виды режущего инструмента для обработки заготовок на фрезерном станке.

Зубья фрезы могут быть остроконечными и затылованными. Первые считаются универсальными, могут исполняться в форме трапеции, параболы, с двойной спинкой. Вторые в основном применяются для фасонной обработки изделий, задняя поверхность таких зубьев имеет вид архимедовой спирали.

На рисунке отмечены основные конструктивные элементы зуба фрезы и углы, влияющие на выбор инструмента

Какие параметры определяют режим работы

- Скорость резания – путь, который проходит в минуту или секунду максимально удаленная от оси вращения точка режущей кромки.

- Подача: на зуб – время перемещения детали/фрезы за один шаг, то есть угол между зубьями; на 1 оборот – перемещение за время полного оборота фрезы; минутная подача – перемещение за минуту.

- Глубина резания – расстояние между поверхностями до и после обработки.

- Ширина обработки – ширина зоны, обработанной за один ход фрезы.

С увеличением диаметра фрезы скорость резания возрастает, зубья лучше охлаждаются, так как удлиняется промежуток времени их пребывания вне зоны резки. Возможности увеличения диаметра инструмента ограничены мощностью, жесткостью станка и размером посадочного отверстия в шпинделе.

Образование стружки при фрезеровании

Процесс образования стружки при фрезеровании сопровождается теми же явлениями, что и при точении. Например, деформации, теплообразование, образование нароста, вибрации, износ инструмента и пр. Но при обработке методом фрезерования имеются свои особенности. Резец при точении находится под постоянным действием стружки вдоль всей длины обработки. При фрезеровании зуб за один оборот фрезы находится под действием стружки незначительное время. Большую часть оборота зуб не участвует в резании, за это время он охлаждается, что положительно отражается на его стойкости. Вход зуба в контакт с обрабатываемой заготовкой сопровождается ударом о его режущую кромку; ударная нагрузка снижает стойкость зуб; фрезы.

Вход зуба в контакт с обрабатываемой заготовкой сопровождается ударом о его режущую кромку; ударная нагрузка снижает стойкость зуб; фрезы.

Процесс образования стружки фрезой со сменными пластинами

Что влияет на качество обработки

- Попадание стружки в зону резки – возможно появление брака, повреждение фрезы, потеря качества шероховатости уже обработанной поверхности.

- Чрезмерное повышение температуры в зоне резки – появляются наклепы, края режущих кромок инструмента становятся более твердыми и менее прочными.

- Вибрации – затрудняют нормальное течение процесса резания, снижают итоговое качество – исполнение размеров, шероховатости и др. технических требований.

Для изготовления качественного изделия на фрезерном станке нужно правильно подобрать режимы резания и исключить влияние негативных факторов: обеспечить отвод стружки, подачу СОЖ в зону резания, обеспечить надежное крепление приспособлений и заготовки, жесткость СПИД.

Основные этапы настройки станка с ЧПУ

Наладчик получает сменное задание. Необходимую сопроводительную документацию по заготовке, технологию обработки и сам чертеж изделия. Отсюда он понимает, какие будут применены технологии, программы обработки, карты наладки. Далее он получает необходимый режущий и мерительный инструмент, если тот отсутствует на рабочем месте. Как правило, часть инструментов находятся в распоряжении наладчика у станка постоянно.

На фотографии изображен фрезерный станок ЧПУ и наладчик станков с программным управлением в процессе наладки

Следующим этапом он обмеряет заготовку и подготавливает к установке на рабочий стол станка, или в универсальное \ специальное приспособление, зажимное устройство.

После подбора необходимого инструмента согласно карте наладки, наладчик загружает инструмент в магазин станка, и каждая фреза или сверло должны пройти этап определения их положения относительно координат станка и обрабатываемых поверхностей заготовки. Заполняет параметры – диаметр фрез ( для дальнейшей коррекции), потом их привязывает или вручную методом касания, или через эталонные образцы, или через измерительные устройства – датчики через присвоенные параметры – номера позиций и их корректора в системе ЧПУ. (Статья об этом тут.)

Заполняет параметры – диаметр фрез ( для дальнейшей коррекции), потом их привязывает или вручную методом касания, или через эталонные образцы, или через измерительные устройства – датчики через присвоенные параметры – номера позиций и их корректора в системе ЧПУ. (Статья об этом тут.)

В зависимости от этапа технологии обработки заготовки – это может быть черновая или уже чистовая операции – выбирают необходимую программу обработки. Если она не сложная, то ее можно написать прямо на стойке ЧПУ. Затем производят первую обработку. Вообще, рекомендуют сперва отвести инструмент от заготовки и пройтись по программе вне детали (по воздуху) для исключения аварийных ситуаций, чтобы понять, что с программой все хорошо. И уже после можно запускать обработку уже «по детали».

В процессе обработки 1-ой годной детали необходимо внимательно – «покадрово» – контролировать управляющую программу и производить контрольные замеры исполнения полученных на данном этапе размеров. Для дальнейшего нормального течения процесса обработки по необходимости корректируют режимы резания, частоту вращения инструмента, величину подач, как рабочих, так и холостых, точки подхода инструмента к заготовке, изменяют глубину резания, корректируют положение инструмента в осях перемещений по УП (износ или геометрические параметры).

Для дальнейшего нормального течения процесса обработки по необходимости корректируют режимы резания, частоту вращения инструмента, величину подач, как рабочих, так и холостых, точки подхода инструмента к заготовке, изменяют глубину резания, корректируют положение инструмента в осях перемещений по УП (износ или геометрические параметры).

Если все хорошо – мы получаем годную деталь. И далее по накатанной – снимаем готовую, крепим следующую.

Детально об устройстве фрезерного станка читайте в отдельном материале нашего блога.

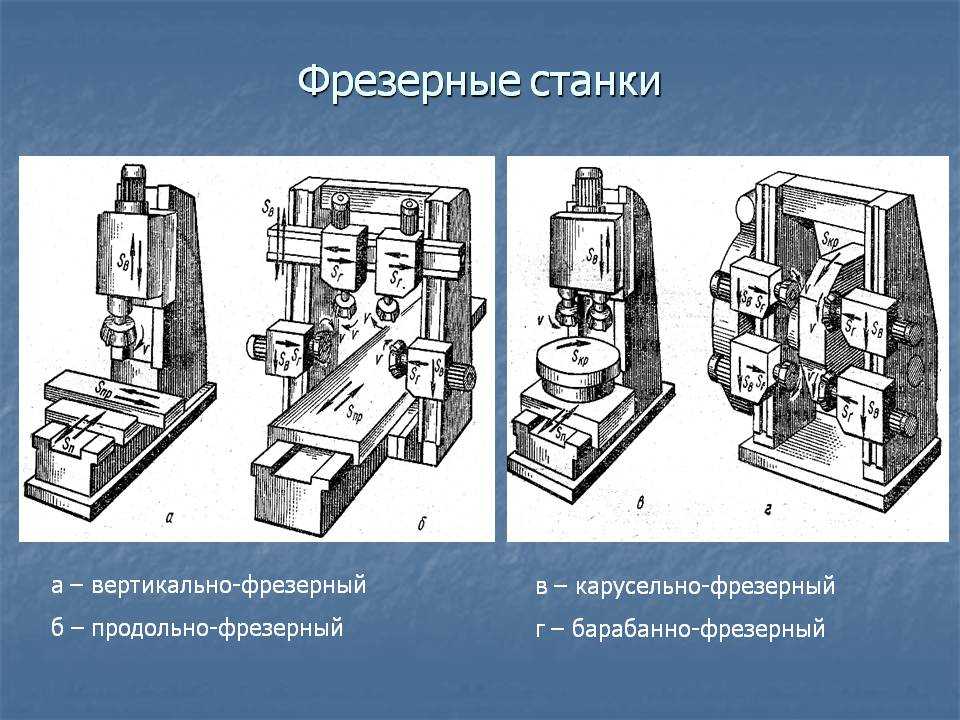

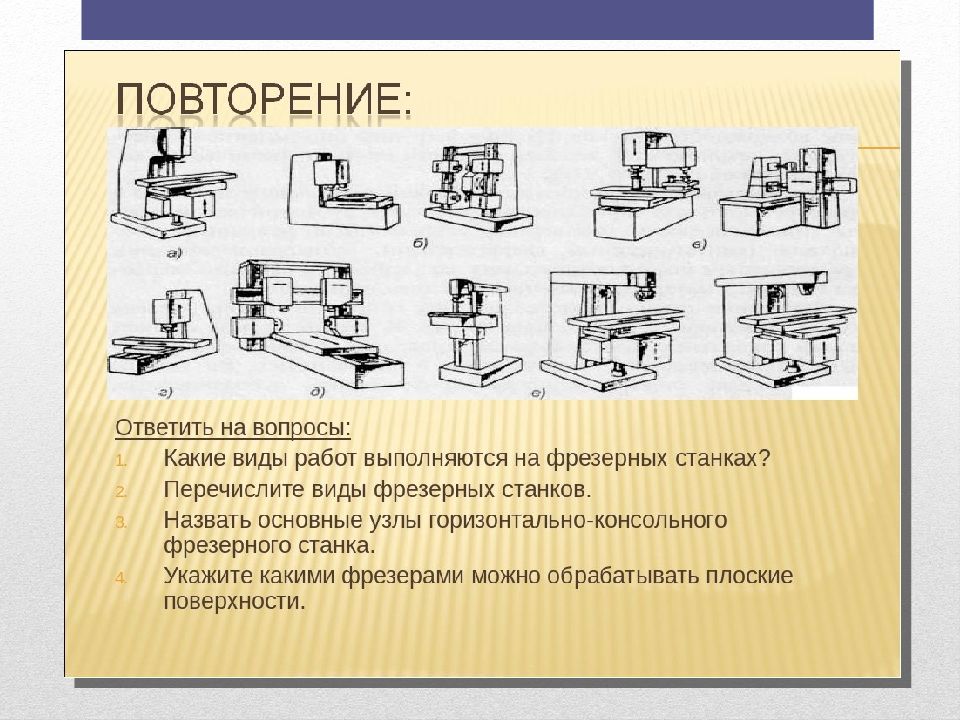

Самые востребованные станки для фрезерной обработки:

- вертикально-фрезерные;

- горизонтально-фрезерные;

- горизонтально-расточные.

Подробная информация, как правильно выбрать станок с разбором основных ошибок представлен в этой статье.

Поделиться статьей

#

Фрезерные станки

Обслуживание станков

Автор статьи

Антон Лохно

Продакт менеджер

Все статьи автора

Common Milling Operations — Winndeavor

Фрезерование — один из наиболее распространенных процессов механической обработки в металлообрабатывающей и обрабатывающей промышленности. Возможно, вас удивит тот факт, что фрезерование само по себе — это не просто одна процедура, а существует множество типов фрезерных операций, каждая из которых имеет свои особенности, которые делают их более подходящими для нужд готовой детали. Рассмотрим некоторые из этих операций.

Возможно, вас удивит тот факт, что фрезерование само по себе — это не просто одна процедура, а существует множество типов фрезерных операций, каждая из которых имеет свои особенности, которые делают их более подходящими для нужд готовой детали. Рассмотрим некоторые из этих операций.

Фрезерование паза

В этом процессе ширина фрезы меньше ширины заготовки: она используется для создания паза в заготовке. Тонкие фрезы делают тонкие пазы. Чтобы разрезать заготовку на две части, можно сделать очень тонкий паз, проходящий через всю глубину заготовки. Другое название этого процесса — «распиловка».

Вертикально-фрезерный станок

Вертикально-фрезерный станок имеет шпиндель в вертикальном положении или параллельно фазе колонны, установленный на скользящей головке для большей сложности. Наиболее распространенным инструментом, используемым при вертикальном фрезеровании, является концевая фреза или фреза с плоским дном. В некоторых случаях это может относиться и к резакам с круглым носом.

В некоторых случаях это может относиться и к резакам с круглым носом.

Горизонтальное фрезерование

Горизонтально-фрезерный станок лучше всего подходит для формирования плоских поверхностей, ласточкиного хвоста, шпоночных пазов и шестерен. Эти машины лучше всего работают в процессе фрезерования и встречного фрезерования, при котором металл подается в резак против направления его вращения. По сравнению с вертикальным фрезерованием, горизонтальное фрезерование может оказывать максимальное усилие на губку, удерживающую заготовку.

Боковое фрезерование

Если необходимо получить плоскую вертикальную поверхность заготовки, следует выбрать боковое фрезерование. Глубина реза регулируется вращением винта вертикальной подачи стола.

Групповое фрезерование

Когда две или более фрезы используются вместе на одной оправке при резке горизонтальных поверхностей, это называется групповым фрезерованием. Обычный метод заключается в установке фрез разного диаметра, формы и/или ширины на оправке. Возможные комбинации фрез не ограничены и в каждом случае определяются потребностями работы.

Возможные комбинации фрез не ограничены и в каждом случае определяются потребностями работы.

Фрезерование с двух сторон

Если вам нужно обработать две или более параллельных вертикальных поверхностей за один проход, то вам нужно фрезерование с двух сторон. Процесс выполняется путем установки двух боковых фрез на одну и ту же оправку, разнесенных таким образом, что они охватывают заготовку.

«Фрезерование» представляет собой целый род операций механической обработки.

Встречное (и нижнее) фрезерование

Встречное фрезерование, также называемое обычным фрезерованием, представляет собой вращение фрезы против направления подачи стола. Сравните это с попутным фрезерованием, когда фреза вращается в направлении подачи стола. Разница? При встречном фрезеровании стружкообразование на зубьях постепенно увеличивается, а при попутном фрезеровании стружкообразование на зубьях уменьшается.

Фасонное фрезерование

Процесс профильного фрезерования позволяет обрабатывать специальные контуры, состоящие из кривых и прямых линий — или, возможно, только кривых — за один проход. Это делается формованными фрезами, имеющими форму по контуру разреза, или фрезой, заточенной специально для работы. Более распространенное фасонное фрезерование включает в себя фрезерование полукруглых углублений на заготовке.

Это делается формованными фрезами, имеющими форму по контуру разреза, или фрезой, заточенной специально для работы. Более распространенное фасонное фрезерование включает в себя фрезерование полукруглых углублений на заготовке.

Торцевое фрезерование

При торцевом фрезеровании размер и характер обрабатываемой детали определяют тип и размер необходимой фрезы. Зубья на периферии фрезы выполняют большую часть работы, однако, если фреза правильно заточена, торцевые зубья удаляют небольшое количество припуска, оставшегося в результате пружинения заготовки или фрезы, обеспечивая лучшее качество обработки. заканчивать.

Револьверное фрезерование

Револьверное фрезерование выполняется путем сверления, резки и резки. В процессе фрезерования шпиндель неподвижен, а стол перемещается по осям X и Y. Этот процесс часто используется для «более легких» операций.

Как видите, мир фрезерования разнообразен, содержит множество различных техник, инструментов и результатов. В следующий раз, когда вы подумаете о фрезеровании детали, имейте в виду, что опытный механик имеет в своем распоряжении огромное количество подходов для выполнения работы.

В следующий раз, когда вы подумаете о фрезеровании детали, имейте в виду, что опытный механик имеет в своем распоряжении огромное количество подходов для выполнения работы.

Что такое фрезерный станок? | Основные части фрезерного станка

Важный момент

1

Что такое фрезерный станок?

Фрезерный станок — это инструмент, который в основном используется в металлообрабатывающей промышленности. Фрезерные станки — это оборудование, предназначенное для обработки металла, дерева и других твердых материалов. Часто автоматизированные фрезерные станки могут быть установлены как в вертикальном, так и в горизонтальном положении для вырезания материала, в зависимости от уже существующей конструкции.

Обычно эта машина используется для придания формы твердым изделиям путем удаления лишнего материала для формирования готового изделия. Фрезерные станки можно использовать для выполнения различных сложных задач по резке — от прорезания пазов, нарезания резьбы и фальцовки до фрезерования, планирования и сверления.

Они также используются при штамповке, которая включает в себя формирование стальных блоков, чтобы их можно было использовать для различных задач, таких как лепные украшения, пластик или монеты. Эта машина может содержать более одного устройства одновременно. Резак вращается с высокой скоростью, а благодаря множеству режущих кромок он снимает металл с очень высокой скоростью.

Машины также могут содержать один или несколько резаков одновременно. Таким образом, фрезерный станок является одним из важнейших станков в мастерской. Все операции на этом станке выполняются с высокой точностью. Скорость съема металла выше по сравнению с токарными, строгальными и строгальными станками. Он имеет хорошую точность и превосходную чистоту поверхности. Именно поэтому фрезерный станок находит широкое применение в производственных работах.

Читайте также: Что такое строгальный станок? | Строгальный станок | Тип строгального станка | Принцип работы строгального станка | Основные части строгального станка

Как работает фрезерный станок?

Фрезерные станки были разработаны еще в 18 веке. Его модели-предшественники использовались для изготовления небольших шестерен внутри часов. Несколько лет спустя производители начали производить для металлургического сектора. Более ранние модели специально разработаны, чтобы в значительной степени полагаться на точность и аккуратность оператора. Напротив, новейшие станки с ЧПУ управляются компьютерными программами или алгоритмами.

Его модели-предшественники использовались для изготовления небольших шестерен внутри часов. Несколько лет спустя производители начали производить для металлургического сектора. Более ранние модели специально разработаны, чтобы в значительной степени полагаться на точность и аккуратность оператора. Напротив, новейшие станки с ЧПУ управляются компьютерными программами или алгоритмами.

На первый взгляд, вы можете принять его за циркулярную пилу, которая только режет материал на более мелкие части. Однако при ближайшем рассмотрении можно увидеть, что он нарезает заготовку определенной формы.

Может также вырезать плоские поверхности, гладкие края и сверлить отверстия с резьбой в зависимости от типа используемого приспособления. Быстро вращающееся фрезерное или режущее приспособление удаляет части заготовки. Машинист подает заготовку в оборудование для получения желаемого результата.

Также прочтите: Что такое станок с ЧПУ? | Блок-схема ЧПУ | Части станка с ЧПУ

Основные части фрезерного станка:

#1.

Колонна и основание

Колонна и основаниеКолонны, включая основание, являются основной отливкой, поддерживающей все остальные части фрезерного станка.

- Колонна состоит из масляного резервуара и насоса, смазывающего шпиндель.

- Колонна опирается на основание, а основание содержит резервуар для охлаждающей жидкости и насос, который используется во время операций обработки, требующих охлаждающей жидкости.

#2. Колено

Это отливки, поддерживающие седло и стол. Все зубчатые механизмы заключены в колено.

- Вяжется столбиком «ласточкин хвост».

- Колено поддерживается и регулируется винтами вертикального позиционирования (подъемными винтами).

- Подъемный винт используется для регулировки колена вверх и вниз путем подъема или опускания рычага вручную или с помощью механической подачи.

#3. Седло и поворотный стол

Седло находится на уровне колена и поддерживает стол. Он скользит по горизонтальному ласточкиному хвосту в колене и параллельно оси шпинделя ласточкиного хвоста (в горизонтально-фрезерном станке).

- Поворотный стол (только в универсальных станках) крепится к седлу, которое можно поворачивать горизонтально в любую сторону.

#4. Механизм механической подачи

Колено содержит механизм механической подачи. Он используется для управления продольной (влево и вправо), поперечной (внутрь и наружу) и вертикальной (вверх и вниз) подачами.

- Для достижения желаемой скорости подачи на станках рычаг выбора подачи размещается, как указано на пластинах выбора подачи.

- На некоторых универсальных фрезерных станках с коленом и колонной подача достигается вращением рукоятки выбора скорости до тех пор, пока желаемая скорость подачи не будет указана на шкале подачи.

- Большинство фрезерных станков имеют рычаг быстрого перемещения, который можно установить, когда требуется временное увеличение скорости продольной, поперечной или вертикальной подачи. Например, этот рычаг будет задействован, когда оператор выполняет рабочее положение или выравнивание.

#5. Стол

Это прямоугольная отливка, которая присутствует в верхней части седла.

- Используется для удержания рабочего или рабочего оборудования.

- Он имеет несколько Т-образных пазов для удержания работы и удерживающих устройств (т. е. приспособлений и приспособлений).

- Столы могут управляться вручную или с помощью электричества. Чтобы переместить столы вручную, задействуйте и поверните продольную рукоятку. Чтобы переместить его через мощность, задействуйте продольные направления для подачи рычага управления.

#6. Шпиндель

Имеет вал, который используется для удержания и привода режущего инструмента фрезерного станка.

- Шпиндель установлен на подшипниках и поддерживается колонной.

- Шпиндель с приводом от электродвигателя через зубчатую передачу. Зубчатые передачи присутствуют внутри колонны.

- Внутренний конус выточен на торце шпинделя рядом со столом. Внутренний конус в передней части шпинделя позволяет использовать только конический держатель фрезы или оправку.

Он имеет две шпонки на передней панели, которые обеспечивают принудительный привод держателя фрезы или оправки.

Он имеет две шпонки на передней панели, которые обеспечивают принудительный привод держателя фрезы или оправки. - Стяжной болт и контргайка используются для крепления держателя и оправки к шпинделю.

#7. Консоль/консоль

Это горизонтальная балка, расположенная в верхней части колонны. Это может быть единая отливка, которая скользит по направляющим типа «ласточкин хвост» на верхней поверхности колонны.

- Консоль используется для крепления опоры вала. Он может иметь один или два цилиндрических стержня, проходящих через отверстия колонны.

#8. Опора оправки

Это отливка с подшипником, который поддерживает внешний конец оправки. Это также помогает выровнять внешний конец арки с осью.

- Предотвращает подпружинивание внешнего края оправки во время резки.

- Во фрезерных станках обычно используются два типа опор вала. Первый имеет отверстие под подшипник меньшего диаметра, с максимальным диаметром 1 дюйм.

А другой имеет отверстие большего диаметра, обычно до 23/4 дюйма.

А другой имеет отверстие большего диаметра, обычно до 23/4 дюйма. - Опора оправки содержит резервуары для масла, которые смазывают поверхности подшипников. Его можно зажать в любом месте на рукоятках. Оправочные опоры применяются только на фрезерных станках горизонтального типа.

#9. Ram

Подвесной рычаг в вертикальных машинах называется ползунком. Один конец ползунов установлен на вершине колонны, а другой конец оснащен фрезерной головкой.

Также прочтите: Части и функции шлифовального станка | Шлифовальный станок | Типы шлифовальных станков

Принцип работы фрезерного станка:

Принцип работы фрезерного станка применяется при удалении металла на фрезерном станке. Заготовка жестко закреплена на столе станка, а вращающаяся многозубая фреза установлена на любом шпинделе.

Фреза вращается с нормальной скоростью, и работа постепенно настигает фрезу. Работа может подаваться продольно, вертикально или в поперечном направлении. По ходу работы зубья фрезы удаляют металл с рабочих поверхностей для получения желаемых форм.

По ходу работы зубья фрезы удаляют металл с рабочих поверхностей для получения желаемых форм.

Также читайте: Простая индексация на фрезерном станке

Размер фрезерного станка:

Размер фрезерного станка определяется размерами максимальной длины продольного, поперечного и вертикального перемещения стола и также рабочая поверхность машины.

В дополнение к вышеуказанным размерам, количество скоростей шпинделя, количество подач, доступная мощность, конусность переднего конца шпинделя, вес нетто, требуемая площадь и т. д. Следует также учитывать спецификацию станка в целом.

Также читайте: Части слоттерной машины | Типы слоттеров | Приводной механизм слот-машины | Прорезные машины

Типы фрезерных станков:

#1. Вертикально-фрезерный станок

В вертикально-фрезерных станках шпиндель располагается вертикально или вертикально на столе. Вертикально-фрезерный станок используется для обработки пазов, пазов и т. д. Также они применяются для обработки плоских поверхностей. Шпиндельная головка вертикально-фрезерного станка закреплена вертикальной колонной, а вертикальная колонна вращается под углом.

д. Также они применяются для обработки плоских поверхностей. Шпиндельная головка вертикально-фрезерного станка закреплена вертикальной колонной, а вертикальная колонна вращается под углом.

Для работы с угловатыми поверхностями на шпинделях устанавливается фреза. В некоторых вертикально-фрезерных станках шпиндели можно регулировать вверх и вниз. Эти станки оснащены прецизионным инструментом, который используется для формирования и придания формы заготовке путем удаления заготовки из металлической заготовки. В зависимости от материала и оборудования также обрабатываются пластмассы и другие материалы.

Фрезерные станки могут быть с числовым программным управлением, ручным управлением или комбинацией ручного управления и ЧПУ. Роторный резец используется в шпинделе для удаления материала фрезерного станка.

Из-за вертикального движения шпинделя и возможности резки с подвижным столом этот станок более сложен, чем сверлильный станок. Некоторые вертикально-фрезерные станки имеют поворотную револьверную головку для верхней режущей головки, что расширяет возможности обработки.

Области применения вертикально-фрезерных станков:

1.1. Сверление или растачивание:

Вертикально-фрезерные станки предназначены для обработки отверстий и точной индексации.

1.2. Точные порезы:

Шпоночные пазы, шпоночные, шпоночные или плоские вырезаются с помощью вертикально-фрезерных станков с точной фиксацией.

1.3. Фрезерование:

При этой операции на заготовке создаются пятна или плоская поверхность. Операция торцевания обычно используется для заготовок неправильной формы.

#2. Плоский или горизонтальный фрезерный станок

Плоский или горизонтальный фрезерный станок прочнее ручного фрезерного станка. В горизонтально-фрезерных станках шпиндель расположен горизонтально. Режущие инструменты установлены на шпинделях, ориентированных горизонтально, как в случае горизонтально-фрезерного станка, что позволяет им снимать материал с неподвижной заготовки.

Они предлагают режущие инструменты, отличные от вертикально-фрезерных станков. Их конструкция очень похожа друг на друга. Вращающиеся режущие инструменты присутствуют в шпинделе горизонтально-фрезерного станка. Заготовка прессуется для удаления материала с заготовки.

Их конструкция очень похожа друг на друга. Вращающиеся режущие инструменты присутствуют в шпинделе горизонтально-фрезерного станка. Заготовка прессуется для удаления материала с заготовки.

Плоские или горизонтальные фрезерные станки отличаются от вертикально-фрезерных станков по нескольким параметрам. Одним из основных различий между ними является ориентация оси.

В вертикально-фрезерных станках шпиндель имеет вертикальную ориентацию, тогда как в горизонтально-фрезерных станках шпиндель имеет горизонтальную ориентацию.

#3. Дуплексный фрезерный станок

Дуплексный фрезерный станок представляет собой комбинацию двух станков, расположенных друг напротив друга. Они работают отдельно. Когда заготовка обрабатывается двумя шпинделями, они работают как фрезерный станок. Шпиндель дуплексного фрезерного станка может вращаться как в вертикальном, так и в горизонтальном направлениях.

Основные преимущества дуплексных фрезерных станков:

- Дуплексные фрезерные станки увеличивают производительность на 50 процентов по сравнению с другими фрезерными станками.

- В этих машинах значительно улучшена точность. Фрезерные станки

- Duplex могут управляться одним оператором.

- Потребность в инвестициях и меньше места по сравнению с двумя отдельными фрезерными станками. Фрезерные станки

- Duplexes имеют различные конфигурации, такие как маятниковые рабочие зоны, отдельные рабочие зоны или системы смены поддонов.

- Высокая производительность дуплексных фрезерных станков может привести к более быстрой амортизации инвестиций.

#4. Универсально-фрезерный станок

В универсально-фрезерном станке имеется стол, оснащенный всеми разъемными головками и движениями (с переключением передач). Поэтому он может выполнять различные фрезерные операции. Универсальные фрезерные станки используются для выполнения многих задач.

Стол повернут из нормального положения на угол 45 градусов в обе стороны. Стол горизонтально-фрезерных станков можно перемещать в трех направлениях. Спиральные фрезерные работы также выполняются на этом станке. Дополнительные навесные приспособления используются для увеличения вместимости машины.

Дополнительные навесные приспособления используются для увеличения вместимости машины.

Используемые специальные приспособления:

- Поворотное приспособление

- Прорезная насадка

- Делительная головка или делительная головка

- Приставка для вертикального фрезерования

Универсально-фрезерные станки производят развертки, фрезы, спирали, спиральные сверла, шпоры, фаски и т.п. Операции, выполняемые строгальными станками, могут выполняться универсальными фрезерными станками.

#5. Симплексный фрезерный станок

В этих фрезерных станках шпиндельная головка или шпиндель могут перемещаться только в одном направлении. Вертикальное направление является очень распространенным направлением, в котором может работать симплексный фрезерный станок.

Фрезерные станки Simplex отличаются плоскостностью фрезерованных поверхностей и превосходным качеством поверхности, стабильным фрезерованием, высокой производительностью, длительным сроком службы и низкими эксплуатационными расходами.

#6. Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ также известен как фрезерный станок с числовым программным управлением. Они компьютеризировали управление процессом обработки.

Режущие инструменты используют многоточечное вращение для последовательного удаления материала с заготовки, что приводит к производству изделий или деталей по индивидуальному заказу. (Типы станков с ЧПУ)

Фрезерный станок с числовым программным управлением состоит из вращающейся цилиндрической фрезы, которая перемещается по нескольким осям и создает отверстия, пазы и широкий материал для превращения его в механическую деталь или транспортное средство. Различные станки работают с тремя-пятью осями, что обеспечивает большую детализацию и точность.

Современный фрезерный станок с числовым программным управлением имеет как вертикальные, так и горизонтальные обрабатывающие центры. Компоненты фрезерного станка с ЧПУ изготовлены из таких материалов, как керамика, пластик и композитные металлические материалы. Инструментальные магазины и карусели, устройство автоматической смены инструмента, корпуса и системы охлаждения являются техническими характеристиками фрезерных станков с ЧПУ.

Инструментальные магазины и карусели, устройство автоматической смены инструмента, корпуса и системы охлаждения являются техническими характеристиками фрезерных станков с ЧПУ.

#7. Тройной фрезерный станок

В тройных фрезерных станках шпиндель станка перемещается в трех направлениях: по оси X, по оси Y и по оси Z. Фрезерные станки Triplex очень точны и производительны. Фрезерные станки Triplex подходят для приложений, которые основаны на точности, требуемой клиентами.

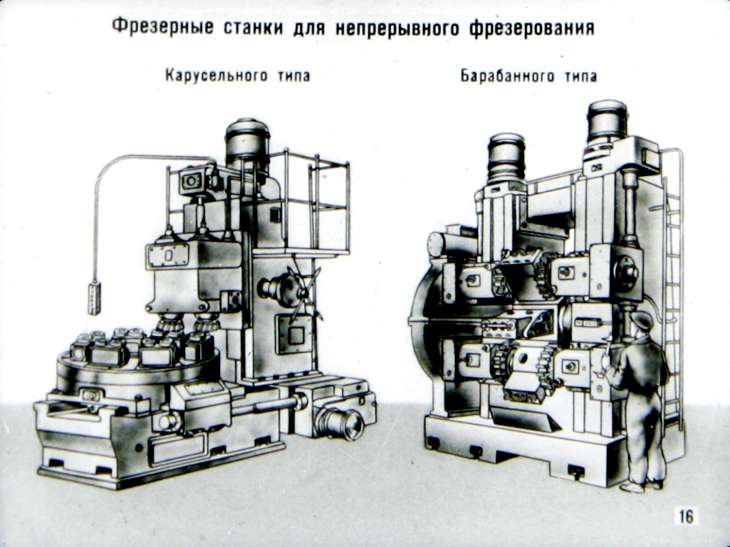

#8. Барабанная фрезерная машина

Эти машины используются в производственных работах. Барабанные фрезерные станки имеют вертикальный центральный барабан, который вращается вокруг горизонтальной оси, как паромное колесо. Предусмотрены фрезы торцевого типа.

Чистовые и черновые фрезы барабанного фрезерного станка аналогичны фрезерному станку с вращающимся столом. Приспособление вращается медленно, что работает против вращающегося резца при работе барабанно-фрезерных станков. Обычно предусмотрено три или четыре режущих шпинделя.

Операция продолжается после удаления обработанных деталей и добавления новых в конце рабочего цикла. Барабанные фрезерные станки широко используются в промышленных операциях. (тип фрезерного станка)

#9. Фрезерный станок станочного типа

В случае фрезерных станков станочного типа рабочий стол размещается на станине. Для обеспечения продольного движения во фрезерном станке станочного типа колено отсутствует.

#10. Фрезерный станок с поворотным столом

Фрезерные станки с поворотным столом могут выполнять до 2D и 2,5D машинных циклов на конце или вокруг конца цилиндра. Когда машина работает в радиальном направлении, движение параллельно или параллельно оси вращения ограничено.

Фрезерные станки с поворотным столом ориентированы радиально вдоль осевой линии оси вращения. У них есть круглый стол, который может вращаться вдоль вертикальной оси. В этом фрезерном станке приходится устанавливать множество фрез на разной высоте.

Один резец станка используется для черновой обработки заготовки, а остальные используются для чистовой обработки поверхности. Когда станок работает, оператор может непрерывно выгружать и загружать заготовку, и это является основным преимуществом использования фрезерного станка с поворотным столом.

Когда станок работает, оператор может непрерывно выгружать и загружать заготовку, и это является основным преимуществом использования фрезерного станка с поворотным столом.

#11. Фрезерный станок с трассерным управлением

Эти фрезерные станки оснащены инструментами, которые могут копировать с трассерным управлением, что позволяет воспроизводить автомобиль или копировать внутреннюю и внешнюю геометрию в двух измерениях.

Этот станок используется для обработки канавок, кулачков, контурных поверхностей и т. д. (тип фрезерного станка)

Это идеальный станок для воспроизведения красителей неправильной и сложной формы и микроэлементов.

Некоторые фрезерные станки с копировальным управлением имеют сервомеханизм, и этот механизм сложен. Процессы, включающие механическую обработку полостей, такие как штамповка, выполняются на трехмерных дупликаторах или профилировщиках.

#12. Станок для фрезерования колонн

Станки для фрезерования колонн обычно используются для изготовления деталей автомобилей. Этот станок является простейшим типом фрезерного станка. Они состоят из пяти основных частей: головы, рабочего стола, колена и седла. В этой машине используется дрель, которая подвешивается вертикально.

Этот станок является простейшим типом фрезерного станка. Они состоят из пяти основных частей: головы, рабочего стола, колена и седла. В этой машине используется дрель, которая подвешивается вертикально.

#13. Револьверно-фрезерный станок

Эти станки очень универсальны и обычно используются для изготовления самых разных деталей. Револьверные фрезерные станки также называются фрезерными станками типа Бриджпорт, они имеют углубленные отверстия и имеют более широкий спектр применения.

#14. Фрезерный станок с С-образной рамой

Эти машины прочны и мощны. Фрезерный станок с С-образной рамой использует гидравлический двигатель для своей работы. Они идеально подходят для промышленного использования.

Станки фрезерные с С-образной рамой предназначены для изготовления дублирующих деталей на основе эталонной модели. Фрезерные станки с трассерным управлением обычно используются для контурной обработки поверхностей и обработки канавок.

Также читайте: Работа радиально-сверлильного станка | Что такое радиально-сверлильный станок | Детали радиально-сверлильного станка

Работа фрезерного станка:

Различные операции фрезерного станка:

#1.

Фрезерование торца

Фрезерование торцаЭта операция создает плоскую поверхность на торце заготовки. Эта операция обработки выполняется на поверхностях, перпендикулярных оси фрезы. Операция выполняется торцевой фрезой, установленной на цапфе станка.

#2. Боковое фрезерование

Это процесс механической обработки, при котором на краях заготовки получаются плоские вертикальные поверхности. Эта операция выполняется с помощью боковых фрез.

#3. Плоское фрезерование

Это процесс соединения плоских поверхностей с осью фрезы, параллельной поверхности. Его также называют фрезерованием поверхностей или фрезерованием плит. Плоские фрезы используются для плоского фрезерования.

#4. Двустороннее фрезерование

Это процесс, в котором фрезы для двустороннего фрезерования используются для одновременной обработки двух противоположных сторон заготовки. Операции по фрезерованию с двух сторон показаны на рисунке ниже.

#5. Угловое фрезерование

Процесс фрезерования плоских поверхностей, которые не параллельны и не перпендикулярны оси фрезы. Его также называют угловым фрезерованием. Для выполнения этой операции используются одноугловые фрезы.

Его также называют угловым фрезерованием. Для выполнения этой операции используются одноугловые фрезы.

#6. Групповое фрезерование

Это процессы механической обработки, в которых два или более фрез используются вместе для одновременного выполнения различных операций фрезерования. При групповом фрезеровании фреза устанавливается на оправку.

#7. Фасонное фрезерование

Это процесс специальной обработки контуров, состоящих из кривых, прямых линий или полных кривых за один проход. Для выполнения этой операции используется фреза, выполненная по форме контура выреза. Эта операция выполняется с помощью выпуклых, вогнутых и угловых фрез.

#8. Фрезерование профиля:

Эти операции фрезерования используются для вырезания профиля на заготовках.

#9. Торцевое фрезерование

Это процесс изготовления плоских поверхностей, которые можно обрабатывать горизонтально, вертикально и под любым углом, принимая за основу. Для выполнения этой операции используется концевая фреза.

#10. Фрезерование пилой

Это процесс механической обработки, используемый для создания узких канавок или пазов на заготовке.

- Также используется для разделения заготовки на две равные или неравные части.

- Данная операция фрезерования выполняется с помощью лобзиковой фрезы.

- Ширина этой фрезы намного меньше ширины заготовки.

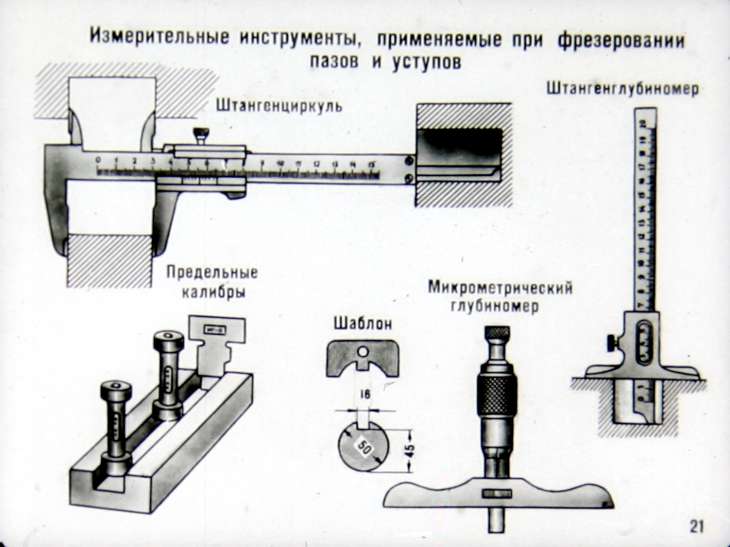

#11. Методы фрезерования шпонок, канавок и пазов

Эта операция фрезерования используется для создания шпоночных канавок, канавок и пазов на заготовке.

#12. Зубофрезерование

Это процесс фрезерования, используемый для нарезания зубьев на заготовке. Эта операция выполняется с помощью формованной фрезы, называемой эвольвентной зубчатой фрезой.

#13. Винтовое фрезерование

Эта операция фрезерования выполняется для изготовления изделий винтовой конструкции, таких как косозубые шестерни, спиральные сверла и т. д. Это делается на периферии цилиндрической заготовки.

#14. Фрезерование кулачков

Это процесс механической обработки, используемый для изготовления кулачков. Кулачки используются для открытия и закрытия клапанов в двигателях внутреннего сгорания.

#15. Фрезерование резьбы

Это процесс фрезерования, используемый для нарезания резьбы на цилиндрических заготовках. Все дело в деталях и типах фрезерных станков.

Если вы обнаружите какие-либо улучшения в статье, сообщите нам об этом в своих ценных комментариях. И если вы найдете эту статью информативной и полезной, пожалуйста, не забудьте поделиться ею.

Читайте также: Что такое автомобильный водяной насос? | Как работает водяной насос? | Каково назначение водяного насоса? | Что такое слезные отверстия водяного насоса?

Часто задаваемые вопросы (FAQ)

Для чего используется фрезерный станок?

Фрезерный станок удаляет материал с заготовки, вращая режущий инструмент (резец) и перемещая его в заготовку.

Он имеет две шпонки на передней панели, которые обеспечивают принудительный привод держателя фрезы или оправки.

Он имеет две шпонки на передней панели, которые обеспечивают принудительный привод держателя фрезы или оправки. А другой имеет отверстие большего диаметра, обычно до 23/4 дюйма.

А другой имеет отверстие большего диаметра, обычно до 23/4 дюйма.