Направляющие для станков, линейные направляющие для станков, ремонт направляющих для станков, направляющие качения, направляющие скольжения, направляющие скольжения станка, направляющие скольжения трения, направляющие скольжения и качения, направляющие качения для станков

Перемещение рабочих органов любого станка осуществляется по направляющим. От направляющих напрямую зависит точность, плавность и бесшумность перемещений, грузоподъемность и жёсткость станка, а также другие его характеристики. В конечном итоге направляющие станка определяют точность, качество и производительность обработки деталей на станке, или другими словами определяют возможности станка. Существуют различные виды направляющих для станков, и к их выбору действительно следует отнестись очень ответственно. Какие направляющие для станка лучше? Направляющие качения или направляющие скольжения (трения), об этом узнаем чуть ниже.

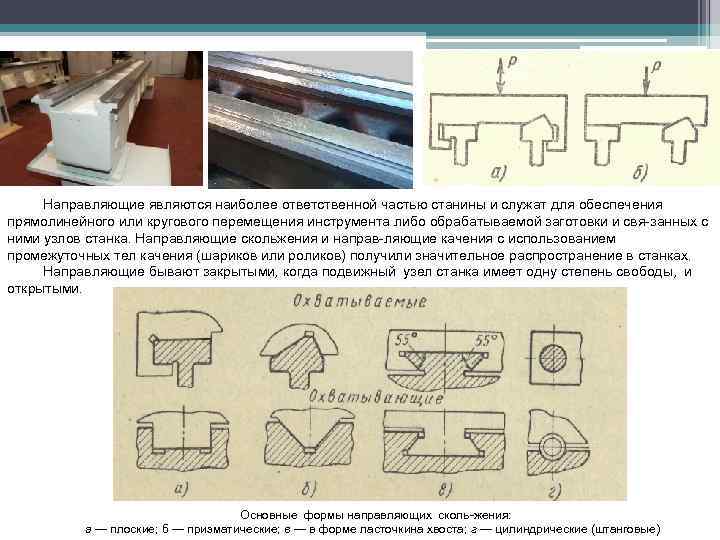

Набор поверхностей направляющих обеспечивает одну степень свободы для движения, остальные степени свободы должны быть исключены конструкцией направляющих, силой тяжести перемещающихся узлов станка или другими способами.

Направляющие для станков должны удовлетворять следующим требованиям:

1. Точность перемещения, точность позиционирования.

2. Долговечность сохранения точности.

3. Равномерность перемещений на малых скоростях, т.е. отсутствие скачков.

4. Нагрузочная способность.

5. Высокая износостойкость.

6. Высокая жёсткость.

7. Отсутствие вибраций.

8. Малые силы трения.

9. Ремонтопригодность.

10. Высокая демпфирующая способность.

Жизненно важным для долговечности направляющих является организация надежной системы смазки, а также их защита от попадания пыли, песка и других частиц. Для высокой жесткости необходима высокая точность изготовления и сборки направляющих. Нагрузочная способность зависит от размеров направляющих, материала, твердости и других факторов.

Виды направляющих для станков

Рассмотрим основные виды направляющих для металлорежущих станков

, в том числе и станков с ЧПУ.

1. По типу движения разделяются:

— Линейного движения

— Кругового движения

2. По расположению в пространстве:

— Вертикальные

— Горизонтальные

— Наклонные.

3. По виду контакта между подвижными элементами:

— Скольжения

— Качения

— Комбинированные

ГОСТ 7599

Основные требования к металлорежущим станкам в том числе и направляющим для станков определяет ГОСТ 7599. Необходимая шероховатость, твердость направляющих скольжения и качения, их материалы, методы контроля направляющих, допустимые отклонения пятен контакта, а также требования к шабрению направляющих оговорены в данном ГОСТе. Здесь повторяться не будем, кому надо знать шероховатость, твердость, нормы контроля смотрим ГОСТ.

Также ГОСТ оговаривает недопустимость одинаковой твердости направляющих, перемещающихся друг по другу. Обычно неподвижную часть направляющих выполняют более твердой из более износостойкого материала или покрытия, чем подвижную часть.

Износ направляющих для станков

Износ направляющих ведёт к потере точности станка, поэтому необходимо бережно обращаться с направляющими и производить должное их обслуживание, вовремя осуществлять смазку, защищать от попадания пыли, абразива и других загрязнений, которые могут привести к царапинам, задирам на направляющих.

Существует большое количество причин, вызывающих износ направляющих:

— Механический износ в виде стирания поверхностного слоя направляющих от сил трения.

— Износ от заедания направляющих в том числе по причине схватывания.

— Износ от попадания пыли, невозможность обеспечения 100% защиты.

— Не качественная смазка и ее не совершенность.

— Частые остановки и реверс перемещения.

— Неравномерный износ и деформации направляющих.

Неравномерный износ направляющих станины по длине у токарных станков при продольном точении – это главная причина снижение точности станка.

Неравномерный износ направляющих станины по длине у токарных станков при продольном точении – это главная причина снижение точности станка.Износ направляющих будет сказываться по шуму, а также потери точности обработки. Что потребует измерение направляющих специальными измерительными приспособлениями с установлением величины износа. При недопустимом значении станок требует восстановление направляющих.

Статистика советского времени показала, что износ направляющих станины токарных станков с диаметром обработки 400-600 мм стальных деталей составляет 35…40 мкм/год, только занятых чистовой обработкой, а для занятых черновой обработкой 50 мкм/год при двухсменной работе. Для смешанной обработки стали и чугуна (черновой/чистовой) — 70…90 мкм/год. Чередование обработки стали и чугуна ведет к дополнительному увеличению износа. В массовом производстве износ направляющих в 2-3 раза выше.

Важным для снижения износа направляющих является хорошая защита от пыли, возможно двойная защита, а также своевременная смазка.

Для направляющих качения используется консистентная смазка, а для направляющих скольжения — жидкая смазка, поэтому преобладает больший расход, за которым следить надо более чаще. Для направляющих скольжения применяют антискачковые масла.

При должном уходе за направляющими их износ снижается в 1,5-2 раза и больше.

Неправильная установка станка с не жесткой станиной приводит к нарушению точности контакта и возрастанию давления, что в итоге приводит к увеличению износа направляющих. Также установка без крепления станка к фундаменту приводит к скручиванию станины и снижению точности. Неравномерность усадки фундамента также приводит к быстрому износу направляющих.

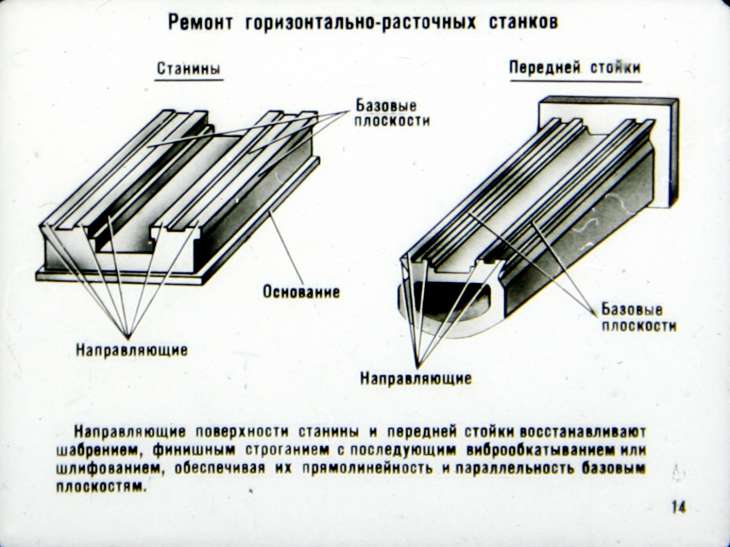

Ремонт направляющих для станков

Ремонт направляющих это довольно распространенный вид работ при капитальных ремонтах станков, а также при модернизации станков. Трудоемкость ремонта направляющих для тяжелых станков составляет 40-50% трудоемкости капитального ремонта всего станка.

Восстановление направляющих осуществляют различными способами:

1. Ручное штрабление. Если износ небольшой, и не большая площадь поверхности.

2. Обработка на продольно-строгальных, продольно-фрезерных, или специальных шлифовальных станках. Применяют если износ более 0,5 мм, а также большая площадь поверхности.

Также дополнительно делают хромирование, нанесение износостойких покрытий и т.д.

Сравнение направляющих скольжения и качения

Эксперименты над различными направляющими показали следующие результаты.

1. Жесткость направляющих качения с предварительным натягом выше порядка в 3 раза, чем без натяга, и выше, чем у направляющих скольжения смешанного трения. Жесткость направляющих без натяга меньше жесткости направляющих скольжения на 25-50%. Жесткость шариковых направляющих ниже роликовых порядка 2-х раз.

Жесткость шариковых направляющих ниже роликовых порядка 2-х раз.

2. Демпфирующая способность направляющих качения при отсутствии движения или на малых скоростях ниже, чем у направляющих скольжения. Направляющие качения с натягом обеспечивают бОльшую демпфирующую способность, чем без натяга.

3. Направляющие качения позволяют производить малые установочные перемещения с высокой точностью, порядка 0,1-0,2 мкм при жёстком приводе. Скачков практически не замечается. Направляющие скольжения смешанного трения без специальных мер по увеличению точности имеют точность установки порядка 10-20 мкм и более, если использовать антискачковые масла и гидроразгрузку, то погрешность составит 2-5 мкм, что все-равно уступает направляющим скольжения.

4. Равномерность движения у направляющих скольжения выше, отсутствуют скачки, в отличие от направляющих скольжения.

5. Сопротивление движению у направляющих качения меньше, ввиду малой величины силы трения и она не зависит от скорости и вязкости масла, в отличие от направляющих скольжения.

6. Нагрузочная способность шариковых направляющих в 20-30 раз меньше роликовых направляющих при равных размерах. Также нагрузочная способность роликовых стальных закаленных направляющих выше, чем у направляющих скольжения незакаленных, а чугунных роликовых направляющих ниже.

7. В условиях колебания узлов направляющих качения с рекомендуемым предварительным натягом показывают меньшие амплитуды колебаний в 1,5…3 раза, чем без натяга.

8. По долговечности. Выход из строя направляющих качения происходит из-за плохой защиты или отсутствия качения роликов. При хорошей защите, нормальном качении роликов и должном обслуживании и нормальной эксплуатации направляющие качения работают много лет, при этом наблюдается минимальный износ. Так после 10-15 лет эксплуатации станка с направляющими качения на них остались видны следы механической обработки, что говорит о чрезвычайно низком износе. Однако направляющие качения больше чувствительны к загрязнению и они больше подвержены загрязнению, что резко может повысить износ, поэтому важно относиться к защите с должным вниманием.

9. Экономичность. Направляющие качения более трудоемки в изготовлении и поэтому дороже, чем направляющие скольжения.

Если не брать в рассмотрение стоимость и трудоемкость изготовления, то направляющие качения с предварительным натягом, особенно современной рельсовой конструкции, превосходят направляющие скольжения по всем категориям, кроме демпфирующей способности. Поэтому рельсовые направляющие качения с предварительным натягом нашли широкое распространение в современных станках с ЧПУ.

Однако направляющие скольжения бывают разные не только смешанного трения, а, например, гидростатические, они обладают более высокой нагрузочной способностью, демпфирующей способностью, чем направляющие качения, а также достаточно высокой точностью и низким износом это практически без износные направляющие. Они как раз и будут предпочтительны для ряда станков особенно для больших станков (портальных, горизонтально-расточных и т.д.). Здесь наблюдаются большие припуски, съемы, опрокидывающие моменты, вибрации, где демпфирующие способности играют большую роль. Станки фирмы COBURG, Shcoda, TOS Varnsdorf и другие — это довольно крупные станки, и они имеют направляющие скольжения особенно для перемещения стола. Гидростатические направляющие довольно широко применяются в металлорежущих станках.

Они как раз и будут предпочтительны для ряда станков особенно для больших станков (портальных, горизонтально-расточных и т.д.). Здесь наблюдаются большие припуски, съемы, опрокидывающие моменты, вибрации, где демпфирующие способности играют большую роль. Станки фирмы COBURG, Shcoda, TOS Varnsdorf и другие — это довольно крупные станки, и они имеют направляющие скольжения особенно для перемещения стола. Гидростатические направляющие довольно широко применяются в металлорежущих станках.

Вывод

Выбор направляющих не однозначен, и не ограничен только качения или скольжения, все они имеют разные подтипы, конструкции и характеристики. Один тип подшипников скольжения не пойдет, зато другой тип скольжения будет лучшим выбором (смешанного трения или гидростатические, каленые или некаленые), точно также у направляющих качения (роликовые или шариковые, с натягом или без, стальные каленые или чугунные и т.д.).

При выборе направляющих необходимо отталкиваться от конкретных задач, которые должен решать станок, учитывая в том числе и экономический фактор. Направляющие смешанного трения наиболее экономичны, поэтому их часто используют и в современных станках, где нет требований к быстрым скоростям, точности, прецизионности, равномерности.

Направляющие смешанного трения наиболее экономичны, поэтому их часто используют и в современных станках, где нет требований к быстрым скоростям, точности, прецизионности, равномерности.

Так как к современным станкам с ЧПУ сегодня предъявляются высокие требования по точности и скорости, где направляющие качения с предварительным натягом имеют больше преимуществ, то они и находят большее распространение. Высокоскоростные станки не предназначены для тяжелых условий обработки, в них применяются небольшие съемы и высокие скорости и подачи.

В тоже время закаленные направляющие скольжения или гидростатические направляющие скольжения имеют большую нагрузочную способность, демпфирующую способность, чем направляющие качения, поэтому для больших деталей, больших съемов и больших нагрузок предпочтение отдается направляющим скольжения, особенно гидростатическим.

Виды и эксплуатационные особенности направляющих к станкам ЧПУ

08.04.2022

Содержание:

Назначение использования направляющих для станков с ЧПУ

Первая функция. Использование в качестве опоры для компонентов станка

Использование в качестве опоры для компонентов станка

Вторая функция. Прямолинейность передвижения с максимальной точностью

Третья функция. Противодействие возникающим время от времени вторичным нагрузкам

Классификация направляющих

Особенности профильных направляющих

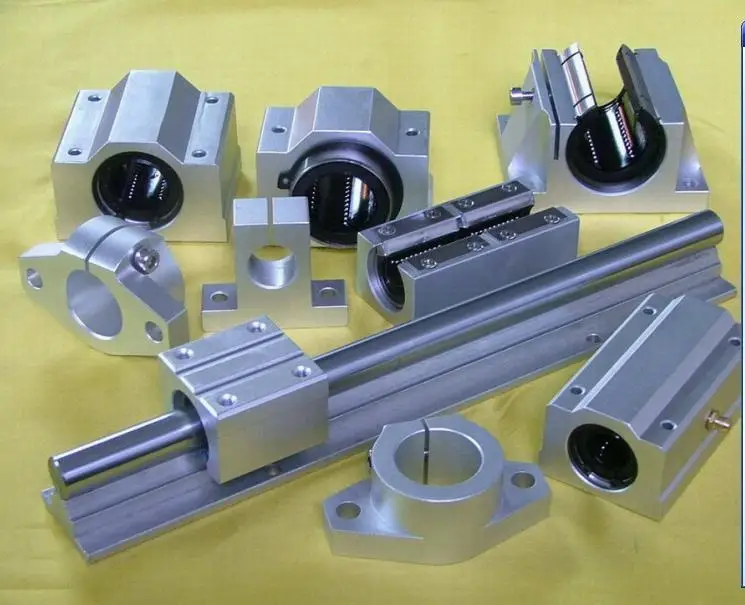

Валы на опорах

Полированные валы

Класс точности

Станки с числовым программным управлением оснащаются специальными направляющими. Такие изделия обеспечивают перемещение различных объектов в нужном направлении без возникновения определенных трудностей, при этом достигается требуемая точность для перемещения.

Для изготовления специальных направляющих чаще всего используются станочные, конструкционные или промышленные алюминиевые профили. Линейные перемещения осуществляются путем использования системы, которая включает в себя как направляющие, так и передачи. В качестве специальных направляющих используются валы, подшипники и всевозможные втулки.

Назначение использования направляющих для станков с ЧПУ

Такие изделия являются многофункциональными конструкционными элементами. Их присутствие позволяет наладить эффективную работу оборудования с числовым программным управлением.

Их присутствие позволяет наладить эффективную работу оборудования с числовым программным управлением.

Первая функция. Использование в качестве опоры для компонентов станка

Все перемещаемые элементы оборудования располагаются на линейных направляющих для ЧПУ. Перемещение должно осуществляться прямолинейно с присутствием наименьшего сопротивления. Направляющие также являются элементами конструкции, которые обеспечивают надежность и устойчивость всех транспортируемых объектов.

Вторая функция. Прямолинейность передвижения с максимальной точностью

Направляющие обеспечивают передвижение объектов с заданной точностью. Необходимо исключить возникновения люфта, потому что это в дальнейшем обязательно приведет к понижению качества работы станка с числовым программным управлением. Общая геометрия детали может быть существенно нарушена.

Третья функция. Противодействие возникающим время от времени вторичным нагрузкам

В процессе работы оборудования на комплектующие детали оказываются значительные крутящие и боковые негативные воздействия. Эти усилия через направляющие влияют на основу самого станка. Крутящие нагрузки, которые возникают при осуществлении фрезеровочных операций, также воздействуют на использованные в конструкции направляющие.

Эти усилия через направляющие влияют на основу самого станка. Крутящие нагрузки, которые возникают при осуществлении фрезеровочных операций, также воздействуют на использованные в конструкции направляющие.

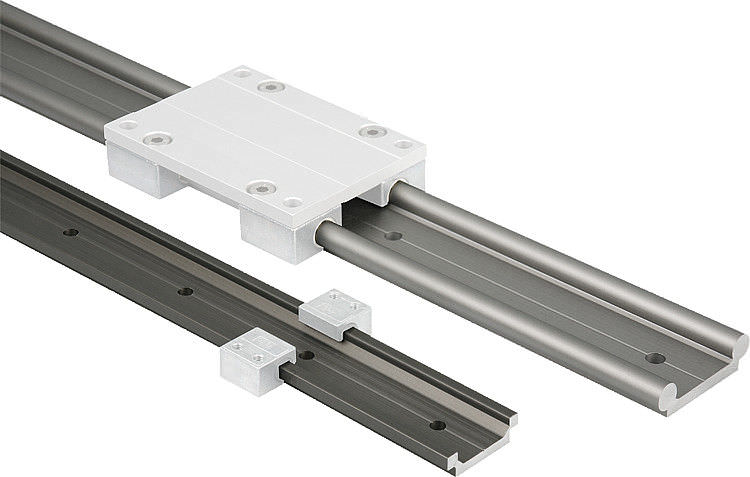

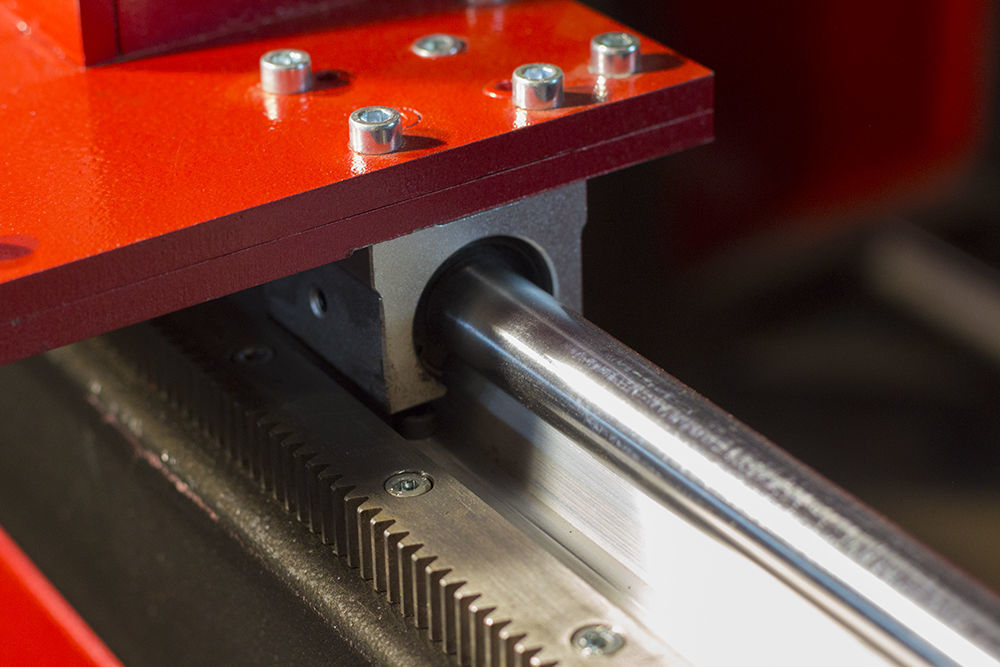

Классификация направляющих

Конструкция используемых деталей напрямую зависит от условий эксплуатации и особенностей использования станков с ЧПУ. Направляющие могут располагаться непосредственно на опорах с цилиндрической формой. Кроме того, существуют и профильные направляющие, которые нужно изучить более подробно.

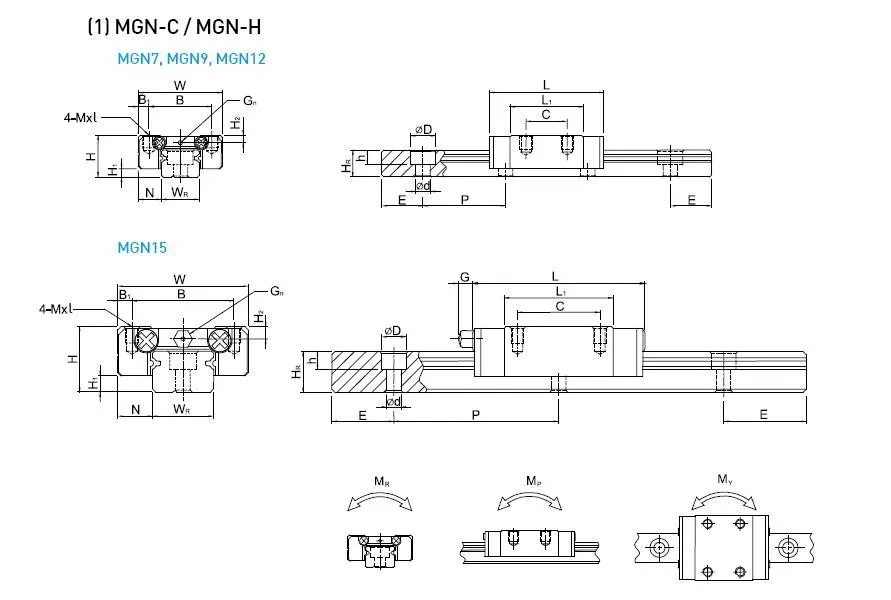

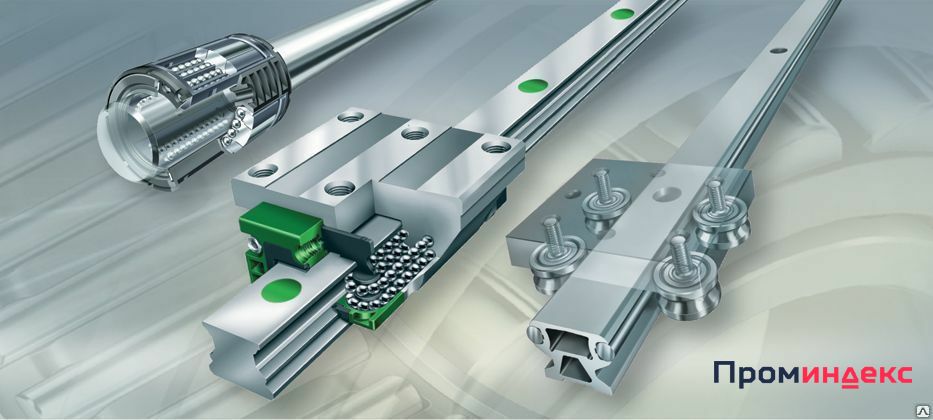

Особенности профильных направляющих

Такая конструкция изделий применяется на тех станках с числовым программным управлением, с помощью которых периодически выполняются прецизионные работы. Направляющие данного типа прочно фиксируются прямо на станине, вес равномерно распределяется по поверхности каретки за счет существования дорожек качения. Эти варианты комплектующих деталей обладают следующими свойствами:

- высокая точность;

- повышенная грузоподъемность;

- маленький люфт;

- возможность перемещения по прямой.

К недостаткам можно отнести строгие ограничения к неровностям деталей, а также сложный процесс монтажа. Установка обязательно доверяется профессионалам своего дела.

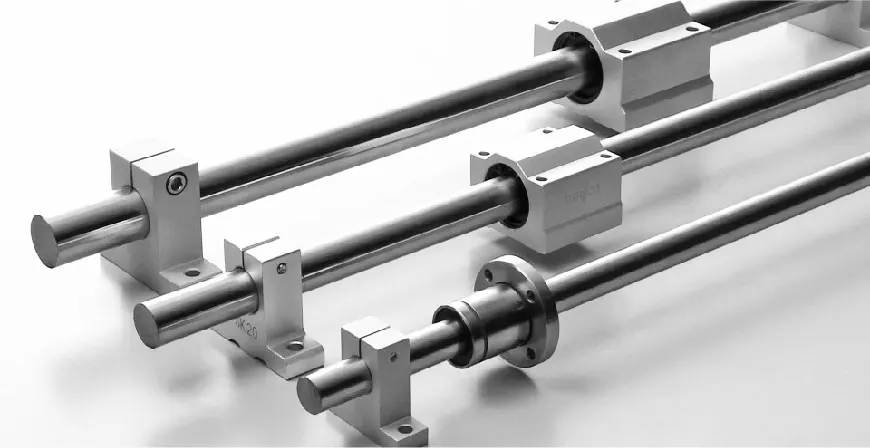

Валы на опорах

Такие изделия применяются для того, чтобы поддерживать направляющую. Они располагаются равномерно по длине, что позволяет избежать прогиба основной детали из-за больших физических нагрузок.

Крепление цилиндрических рельсов происходит на станке с ЧПУ, реакция на нагрузку зависит от вида нагрузки. Основным недостатком данного типа направляющих считается наличие большого люфта. Кроме того, такие варианты изделий обладают ограниченным сроком эксплуатации.

Полированные валы

Эти направляющие отличаются легкостью установки на станке с числовым программным управлением. Они обладают высокой прочностью, обеспечивающей продолжительный срок использования.

Для производства полированных валов используется высоколегированная сталь, которая обрабатывается индукционным методом. За счет этого направляющие приобретают высокую износостойкость. Даже при интенсивном использовании можно рассчитывать на длительное сохранение первичных характеристик изделий. Чтобы обеспечить гладкую поверхность и максимально уменьшить трение, в процессе изготовления организуется шлифовка полированных валов.

За счет этого направляющие приобретают высокую износостойкость. Даже при интенсивном использовании можно рассчитывать на длительное сохранение первичных характеристик изделий. Чтобы обеспечить гладкую поверхность и максимально уменьшить трение, в процессе изготовления организуется шлифовка полированных валов.

Полированные валы имеют следующие недостатки:

- Изделия не фиксируются на станине. Крепление вала осуществляется с двух концов. С одной стороны, это упрощает процедуру установки направляющих. С другой стороны, крепление осуществляется без учета поверхности рабочего стола. Для портальных станков с ЧПУ надежная связь направляющих с поверхностью стола имеет особое значение. При такой связи уровень погрешности значительно снижается. Искривление рабочего стола при надежной связи со столом способно компенсировать часть погрешности.

- Провисание. Из-за фиксации в двух местах присутствует опасность провисания таких направляющих. Длина таких изделий не может превышать одного метра.

Для достижения качественных результатов необходимо соблюдать правильное соотношение между диаметром и длиной вала. Отношение диаметра к длине должно лежать в диапазоне от 0,06 до 0,1. Точное значение для каждого конкретного случая можно получить путем моделирования нагрузки на ту или иную направляющую.

Для достижения качественных результатов необходимо соблюдать правильное соотношение между диаметром и длиной вала. Отношение диаметра к длине должно лежать в диапазоне от 0,06 до 0,1. Точное значение для каждого конкретного случая можно получить путем моделирования нагрузки на ту или иную направляющую.

Класс точности

Направляющие к станкам с ЧПУ различаются в зависимости от класса точности. Он определяется по уровню допустимых величин погрешностей, которые оказывают определенное влияние на точность. Стандартный класс точности (обозначение «С» на направляющей) соответствует максимальным отклонениям по высоте и ширине в пределах 0,1.

Самый высокий класс точности обозначается с помощью маркировки «UP» (ультрапрецизионный). Также различаются суперпрецизионный (SP), прецизионный (P) и особо точный (H) классы точности. У каждого из них имеются свои пределы допустимых отклонений как по высоте, так и ширине.

5 вопросов, на которые следует ответить перед выбором направляющей с ЧПУ

«Это зависит от обстоятельств».

Это два самых распространенных слова, которые вы услышите, если спросите оператора, какой узел направляющей станка с ЧПУ использовать.

Что такое направляющая?

Направляющая — это компонент станка с ЧПУ, который определяет, как режущий элемент или стол перемещаются вдоль осей. В самом широком смысле направляющие представляют собой каретку, прикрепленную к рельсу, которая перемещает режущий инструмент или стол по заданной траектории.

Направляющие являются одним из наиболее важных элементов станка. Тип направляющей на станке будет определять и влиять на другие характеристики станка, такие как максимальная грузоподъемность, скорость, жесткость, точность, аккуратность и стоимость.

Учитывая основополагающую роль направляющей на станке с ЧПУ, определение требуемой направляющей является хорошей отправной точкой при анализе выбора нового станка. Как правило, ваш выбор делится на три категории: линейные, коробчатые и гибридные направляющие.

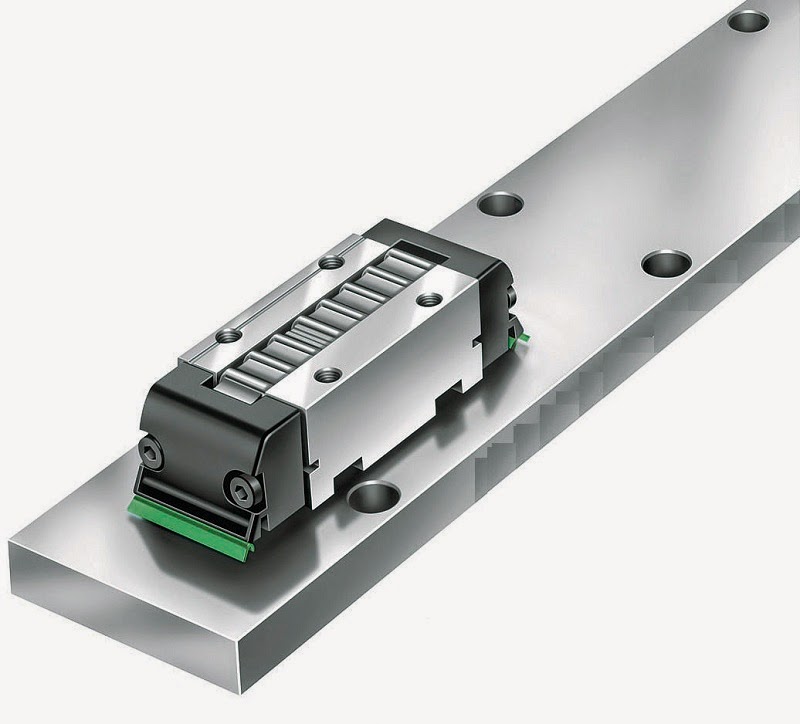

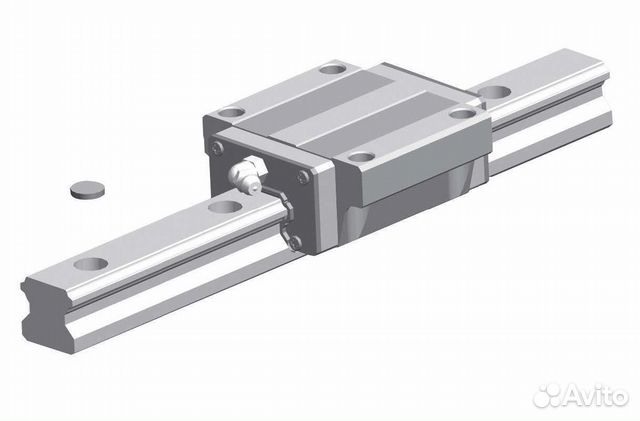

- Линейные направляющие имеют сферические шарикоподшипники или цилиндрические ролики в каретке для скольжения по рельсу.

- Направляющие коробки имеют прямоугольные опорные подушки внутри каретки, которые соприкасаются с рельсом, позволяя корпусу перемещаться вдоль рельса.

- Гибридные направляющие , как следует из названия, используют как линейные, так и коробчатые направляющие. Как правило, это означает, что ось Z на станке имеет прямоугольную форму, а оси X и Y — линейные.

5 вопросов для определения наилучшей направляющей для вашего производства

Несмотря на то, что не существует объективного «наилучшего» типа направляющей для всех операций обработки, вот 5 полезных вопросов и советы от наших экспертов, которые помогут вам определить, какой тип направляющей лучше всего подходит для вашего производства. производственные нужды:

1. Что режете?

Если вы режете прочные и твердые металлы, такие как титан, вольфрам, хром или некоторые легированные стали, вам понадобится станок с большей силой резания, крутящим моментом и жесткостью.

Каретки коробчатого типа имеют большие прямоугольные сопрягаемые поверхности, которые скользят вдоль рельса, создавая большую поверхность и площадь контакта, чем машины линейного перемещения.

«Большая площадь поверхности и точки контакта на каретке обеспечивают большую жесткость и более тяжелые резы», — сказал Бернард Отто, директор по технической поддержке компании Methods и менеджер по продукции станков KIWA и OKK.

«Многие гибридные станки имеют коробчатые направляющие по оси Z и линейные направляющие по осям X и Y. Использование направляющих коробчатого типа на оси Z придает гибридным машинам большую жесткость там, где это необходимо, а линейные направляющие по осям X и Y обеспечивают более плавную скорость и движение по сравнению с направляющими коробчатого типа. Вам действительно не нужен коробчатый станок, если вы режете алюминий или низкопрочную сталь, у него больше мощности, чем вам нужно», — сказал Отто.

Хотя коробчатый станок может резать алюминий или другие более мягкие металлы, это не лучший инструмент для выполнения самой лучшей работы. Коробчатые машины обычно требуют больше ручного шабрения на сопрягаемых поверхностях и, следовательно, более дороги, чем машины с линейными направляющими. Было бы невыгодно платить за то, чем вы не собираетесь пользоваться.

Коробчатые машины обычно требуют больше ручного шабрения на сопрягаемых поверхностях и, следовательно, более дороги, чем машины с линейными направляющими. Было бы невыгодно платить за то, чем вы не собираетесь пользоваться.

2. Что вам больше нужно — скорость или жесткость?

Круглые подшипники линейных направляющих позволяют каретке скользить по рельсу, что делает их более быстрыми, чем направляющие коробчатого типа.

Методы MV600H имеет коробчатую направляющую по оси Z и цилиндрические роликовые направляющие по осям X и Y.

«Когда вы режете элементы, а столы перемещаются быстрее, вы сможете выполнять больше операций за меньшее время», — сказал Даррен Уолл, менеджер по продукции обрабатывающих центров Methods. «Сокращение секунд работы — один из самых простых способов сократить расходы и увидеть окупаемость инвестиций».

Линейные направляющие позволяют выполнять более быстрые движения по сравнению с коробчатыми станками. Ускорения — максимальная скорость, с которой стол и режущий элемент могут перемещаться вдоль оси, — важные показатели при позиционировании инструментов или изменении положения резания. По сути, чем быстрее ваши пороги, тем короче время цикла.

По сути, чем быстрее ваши пороги, тем короче время цикла.

Меньшие каретки на линейных направляющих обеспечивают более быстрое ускорение для более быстрой обработки и резки по сравнению с направляющими коробчатого типа.

«Станки с линейными направляющими обеспечат вам более быстрое ускорение, более быстрое позиционирование инструмента и лучшую производительность по сравнению с станками с коробчатыми направляющими», — добавил Кевин Сарро, директор по методологии продуктов FANUC America.

В обмен на более медленное движение коробчатые машины обеспечивают большую жесткость. Коробчатые станки поглощают больше вибраций, так как между кареткой и рельсом больше прямого контакта, поэтому вы можете повторять те же процессы без потери точности.

«Вы получаете более жесткий рез, как правило, за счет скорости», — сказал Отто. «И многие производители коробок компенсируют это трение, используя самосмазывающиеся материалы, такие как Turcite и Rulon, что делает механизм более плавным».

3. Есть ли у вашего производственного цеха ограничения по размеру?

На первый взгляд, это простой вопрос. Если машина подходит, она подходит. Тем не менее, магазины должны учитывать, как новое оборудование вписывается в их планы будущего роста.

- Запрещает ли покупка более крупной машины добавление еще одной машины в будущем?

- Могут ли две меньшие машины заменить одну большую машину?

- Как новое оборудование повлияет на вашу производительность через месяц, год или пять лет?

Поскольку коробчатые станки предназначены для более крупных применений, они обычно занимают больше места, чем станки с линейными направляющими.

Робосверла FANUC оснащены линейной направляющей

«Пространство пола может быть крепким орешком, но это того стоит», — сказал Сарро. «Линейные направляющие способствуют двум самым сильным сторонам RoboDrill — его компактным размерам и возможностям высокоскоростной обработки. Вы должны изучить, какую производственную мощность вы хотите получить с каждого сантиметра площади, и выяснить, сколько машин может поместиться на определенной площади».

Тем не менее, коробчатые машины несут свою тяжесть и занимаемую площадь в цехе. Они лучше подходят для черновой обработки и резки труднообрабатываемых металлов в большинстве областей применения. Эти качества означают, что ваша мастерская может выполнять более прибыльные заказы, когда вы ищете для обработки сплавов, используемых в требовательных областях, таких как аэрокосмическая, медицинская и оборонная промышленность.

4. Вы обрабатываете большие или тяжелые детали?

Это не вопрос с подвохом. Если ответ «да», бокс-вей или гибридные машины должны быть в верхней части вашего списка.

«Поскольку у коробчатых направляющих больше контакт между кареткой и рельсом, они могут выдерживать более тяжелые нагрузки, чем другие типы направляющих, — сказал Уолл. «Они также обладают большей жесткостью, что позволяет снимать больше материала за каждый проход».

Коробчатые машины обычно требуют большего мастерства. Сопрягаемые поверхности каретки, движущейся по рельсу, часто очищают вручную. Ручное соскабливание создает плоскую поверхность в пределах миллионных долей дюйма и до 10 точек контакта на квадратный дюйм. Такой уровень контакта и плоскостности лучше поглощает вибрации, делая машину более точной и жесткой.

Ручное соскабливание создает плоскую поверхность в пределах миллионных долей дюйма и до 10 точек контакта на квадратный дюйм. Такой уровень контакта и плоскостности лучше поглощает вибрации, делая машину более точной и жесткой.

5. Вам нужно «лучшее из двух миров»?

Хотя гибридные машины не такие быстрые, как платформы с линейными направляющими, и не такие жесткие, как машины с коробчатыми направляющими, они обеспечивают равномерный баланс между ними. Большинство гибридных станков имеют коробчатые направляющие по оси Z и линейную конструкцию по осям X и Y.

Это одна из причин, почему гибридные машины так привлекательны.

Пожертвовать скоростью ради большей жесткости по оси Z, где инструмент выполняет резку, — отличный способ сбалансировать жесткость со скоростью. Точно так же более высокие скорости по осям X и Y позволяют операторам быстрее достигать других частей заготовки.

— У вас действительно есть лучшее из обоих миров, — сказал Уолл. «Как только вы осознаете преимущества использования обоих типов направляющих на одном станке, вы спросите себя, зачем вам использовать что-то еще».

Хотите найти подходящее решение с ЧПУ для своего бизнеса? Обратитесь к экспертам в Methods.

Машинные направляющие и машинные рельсы

Detroit Edge Tool Company — крупнейший в мире производитель машинных путей и рельсов!

Производственные мощности DETCO по производству станков оснащены новейшими обрабатывающими центрами с ЧПУ и шлифовальными станками, что позволяет DETCO производить станки с жесткими допусками, станины, токарные станки и рельсы, требуемые производителями станков. Рельсы DETCO для автоматизации роботов, портальные рельсы и направляющие стали отраслевым стандартом для динамического движения в средах автоматизации. Закаленные направляющие и рельсы определяют базовую точность станков, сборочных машин и средств автоматизации. Закаленные пламенем или сквозная закалка, направляющие и рельсы DETCO изготавливаются в соответствии со спецификациями OEM. На приведенной ниже диаграмме показаны эти допуски.

Машинные пути Detroit Edge отшлифованы и закалены в соответствии со спецификациями заказчика.

Что такое машинные пути?

Немногие компоненты станка являются более фундаментальными, чем система путей, которая обеспечивает взаимодействие между движущимися и неподвижными элементами станка. Станочные направляющие могут быть закалены пламенем или сквозно закалены до 58-62 RC и определяют базовую точность станков. Пути прочны по своей конструкции и лучше работают при абразивной резке или на станках с мощными шпинделями в агрессивных средах. Машинные пути — это гладкие и точные дорожки, по которым перемещаются каретки машин, такие как роботы, колонны машин и корпуса шпинделей. Особое внимание уделяется стыковым соединениям, чтобы ролики и каретки переходили плавно. Эти металлические опорные пластины изготавливаются с такой высокой точностью, что они могут выдерживать постоянное увеличение нагрузки по мере того, как их кривизна становится более выпуклой. Особое внимание уделяется плавному переходу роликов и кареток. Коробчатые направляющие также называются подшипниками линейного перемещения, они поддерживают шпиндель и стол и направляют их движение.

Машинные пути использовались еще в 19 веке. В прошлом машиностроители использовали деревянные пути, но предпочтительным материалом для машинных путей стал чугун. Чугун был лучшим материалом, потому что он охлаждался до нужной формы, подгонялся с помощью соскабливания и его было легко резать с помощью одноточечных инструментов. Сегодня мы используем чугун, закаленную сталь и другие черные металлы.

Типы направляющих

Плоские направляющие скольжения

Это направляющие с трением скольжения. Они могут быть неотъемлемой частью кровати или могут быть прикреплены к верхней части кровати, а салазки установлены сбоку.

Преимущества:

• Легко проверить геометрическую форму

• Большие подшипники предусмотрены для салазок

• Отрегулировать зазор (может потребоваться прокладка)

Элемент качения

Подвижные элементы опираются на прямые направляющие монтируются на статических элементах. Направляющие качения имеют низкое трение, а значит, при движении в направлении направляющей их сопротивление мало.

Преимущества:

• Меньшая жесткость

• Меньшее демпфирование

• Не требуется мощность для поддержки нагрузки

Гидростатическая

Это комбинация гидростатической опоры с плоской прямой направляющей. Между направляющей и масляным карманом под давлением образуется сужение. Давление в кармане контролируется потоком масла, поэтому поток масла под давлением поддерживает нагрузку.

Преимущества:

• Низкое трение

• Требует кармана

В разных отраслях используются разные механизмы

Направляющие Detroit Edge используются на всех станках для фрезерования профиля лонжерона и обшивки крыла Boeing в Северной Америке. Вот несколько различных отраслей промышленности, в которых используются различные системы направляющих:Шариковые рельсовые направляющие

Шариковые рельсовые направляющие используются в производстве промышленных роботов. Это фиксированный рельсовый путь с вращающимися шарикоподшипниками и направляющими. Он подходит для промышленных сред из-за его устойчивости к нагрузкам.

Он подходит для промышленных сред из-за его устойчивости к нагрузкам.

Роликовые направляющие

Они подходят для использования в таких машинах, как литье под давлением, роботы, полиграфическое и бумагоделательное оборудование, прессы и тяжелое оборудование. Роликовые направляющие скользят по фиксированной системе рельсов. Свободу движения можно регулировать центральным роликом во время сборки.

Миниатюрные шариковые рельсовые направляющие

Миниатюрные шариковые рельсовые направляющие в основном используются в медицинской технике и в полупроводниковой промышленности. Для этих направляющих требуются очень маленькие шарикоподшипники, которые имеют очень высокую грузоподъемность. Эти направляющие рельсы обычно имеют одинаковую грузоподъемность для четырех различных грузоподъемностей.

Направляющие с кулачковыми роликами

Конвейеры и автоматизация используют эти направляющие для ходовой части своего оборудования. Они специально разработаны для скоростей до 10 м/сек.

Как выбрать систему машинного пути?

Коробчатые направляющие

Коробчатые направляющие лучше переносят чрезвычайно тяжелые грузы. Станок изготавливается с более низкой скоростью вращения шпинделя, из чрезвычайно прочного или абразивного материала и требует пропорционально более низких подач. Короче говоря, они являются лучшим выбором для тяжелых условий эксплуатации, где критически важны быстрые перемещения. Эти направляющие лучше поглощают ударные нагрузки.

Композитный материал

Направляющие станка обычно изготавливаются из закаленной высокопрочной оцинкованной стали и устойчивы к коррозии. Закаленная поверхность качения имеет первостепенное значение для долговечности компонентов подшипников.

Материалы для машинных дорожек

Методы, используемые для упрочнения этих поверхностей

Закалка пламенем

Этот процесс термической обработки заключается в том, что газообразный кислород непосредственно воздействует на участок поверхности, подлежащий закалке, который затем подвергается закалке.

Для достижения качественных результатов необходимо соблюдать правильное соотношение между диаметром и длиной вала. Отношение диаметра к длине должно лежать в диапазоне от 0,06 до 0,1. Точное значение для каждого конкретного случая можно получить путем моделирования нагрузки на ту или иную направляющую.

Для достижения качественных результатов необходимо соблюдать правильное соотношение между диаметром и длиной вала. Отношение диаметра к длине должно лежать в диапазоне от 0,06 до 0,1. Точное значение для каждого конкретного случая можно получить путем моделирования нагрузки на ту или иную направляющую.