Виды направляющих станков с ЧПУ

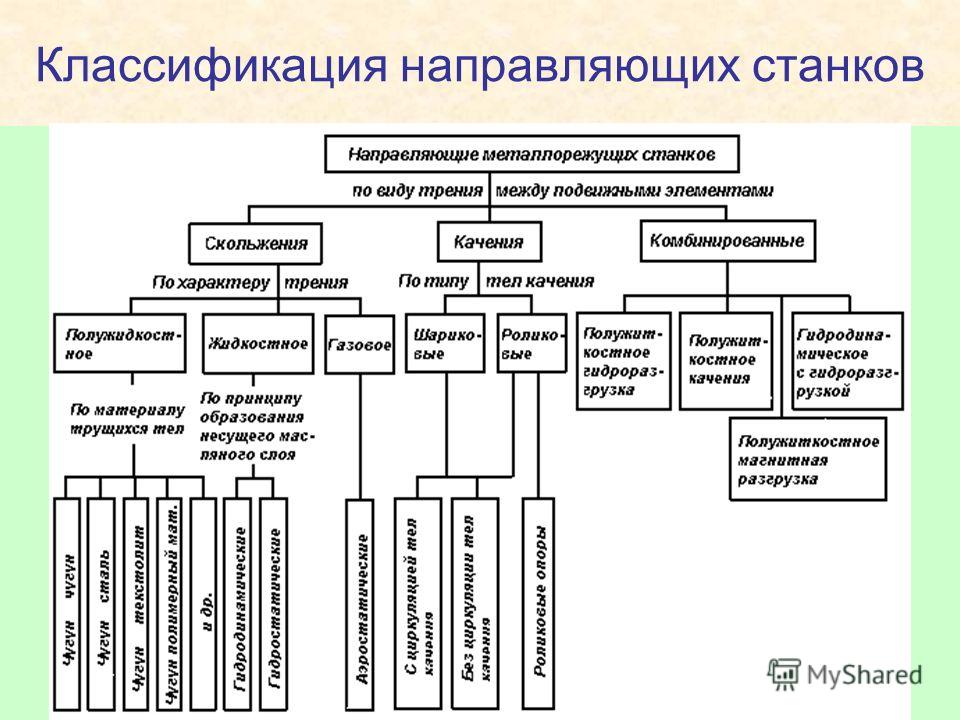

Виды направляющих для станков с ЧПУ различаются по формам и типам работы. В этой статье мы рассмотрим гидродинамические и гидростатические виды направляющих.

Гидродинамические направляющие

Гидродинамические направляющие отличаются простотой конструкции, но хорошо работают лишь при достаточно больших скоростях скольжения, которым соответствуют скорости главного движения (продольно-строгальные, карусельные станки). Гидродинамический эффект, т.е. эффект всплывания подвижного узла, создается при помощи пологих клиновых скосов между смазочными канавками, выполненных на рабочей длине направляющих. В образованные таким образом сужающиеся зазоры при движении затягивается смазка и обеспечивается разделение трущихся поверхностей слоем жидкости. Недостатком гидродинамического вида направляющих для станков с ЧПУ является нарушение жидкостного трения в периоды разгона и торможения подвижного узла, что приводит их к износу.

Гидростатические направляющие

Гидростатические направляющие имеют более широкое применение. Они обеспечивают жидкостное трение при любых скоростях скольжения, поэтому имеют очень малое трение, высокую демпфирующую способность, достаточную жесткость (хотя ниже, чем у направляющих скольжения и качения). Масляный слой в этих направляющих обеспечивается подачей масла под давлением. Его толщина составляет 10–50 мкм, в отдельных случаях — до 100 мкм. Масло под давлением подается в карманы на направляющих, глубина которых составляет обычно 1–4 мм. По длине направляющих выполняют несколько каналов, разделенных дренажными канавками. Направляющие гидростатического вида для станков с ЧПУ бывают незамкнутыми (без планок) и замкнутыми, в которых масло подается как на основные грани, так и на вспомогательные (планки). Первые применяют обычно, если нормальная сила, действующая на рабочий узел станка, велика и приблизительно постоянна (например, при большой массе подвижного узла).

Недостатки данных направляющих данного вида: необходимость в гидравлической аппаратуре для подачи, циркуляции, фильтрации и сбора масла; существенный нагрев; трудность фиксации положения рабочего органа; повышенные требования к уходу в процессе эксплуатации.

Применяются гидростатические направляющие в прецизионных станках, а также в тяжелых и уникальных станках с ЧПУ.

Аэростатические направляющие

Направляющие с газовой смазкой — аэростатические по принципу работы похожи на гидростатические направляющие. Только аэростатические направляющие при работе разделены слоем воздуха, подаваемого в рабочий зазор под давлением. В результате они имеют самое низкое трение, высокую долговечность и точность позиционирования. При прекращении подачи воздуха обеспечивается надежная фиксация рабочего органа станка. Однако нагрузочная способность, жесткость и динамические характеристики у них несколько ниже, чем у других видов направляющих.

Применяются такие виды направляющих в станках с ЧПУ для обработки печатных плат, в координатно-измерительных машинах, а также в ряде других станков.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

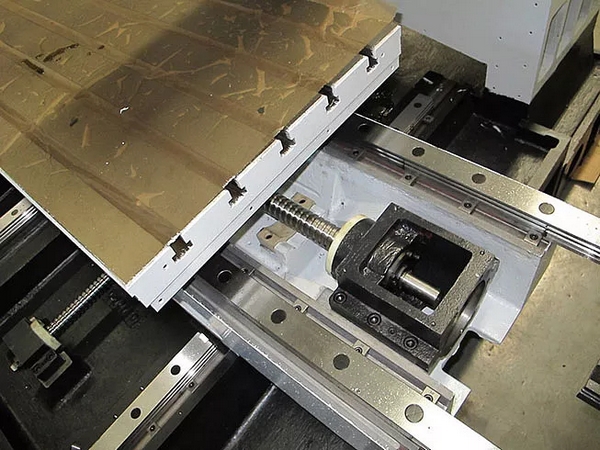

Виды линейных направляющих их отличия и применение в фрезерно-гравировальных станках ЧПУ

Многие отрасли промышленности сегодня используют станочное оборудование фрезерно-гравировальной группы. Практически каждое деревообрабатывающее предприятие, крупная мебельная фабрика или небольшая частная мастерская по изготовлению мебели, обязательно оснащается фрезерными центрами с ЧПУ.

Владельцы производств, при выборе оборудования, понимают, что выбрать и приобрести агрегат довольно сложно. Здесь необходимо учитывать очень много нюансов, которые помогут избежать при эксплуатации оборудования недоразумений и проблем.

Если принято решение купить фрезерный станок определенной модели, следует установить для него дальнейшие задачи, так, как при смонтированном оборудовании большинство опций настроить будет трудно, а порой и невозможно.

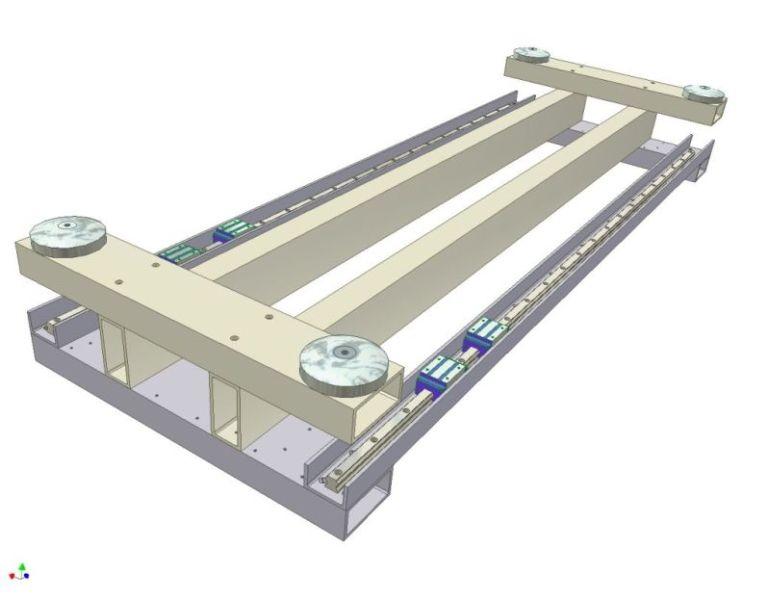

Если вы уже знаете, какая конструкция вам необходима, нужно выбрать еще и соответствующие комплектующие, в частности опорно-направляющую группу оборудования. От точности данного устройства и его геометрической целостности напрямую зависит качество производимой продукции.

Тип направляющих определяется еще на стадии конструирования станка и отображается в технической документации, прилагаемой к оборудованию. Все виды данного оборудования крепятся на неподвижном узле станка, и по ним перемещаются подвижные части.

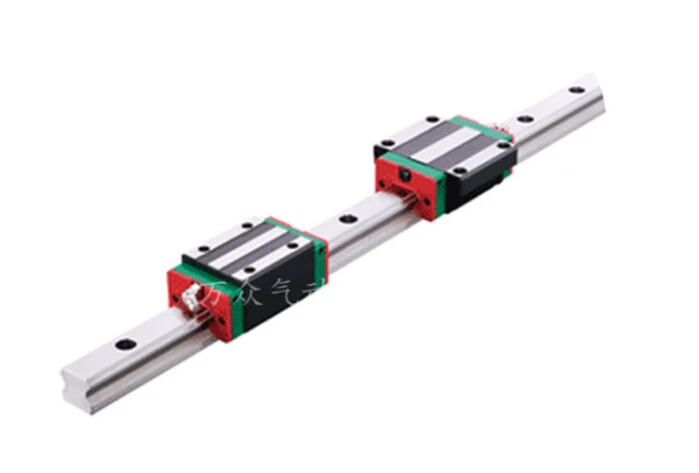

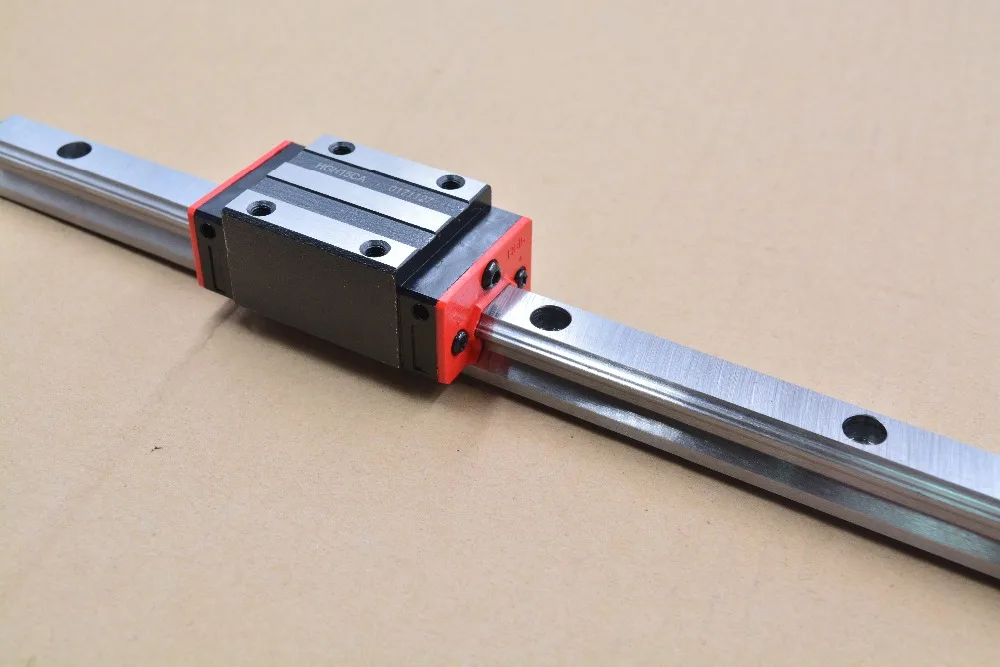

Если в станке, в качестве направляющих, предусмотрены профильные рельсы, то удобство их применения заключается в том, что находящиеся в конструкции сальники, подшипники, пыльники, ниппели можно смазывать с помощью подключенной системы смазки.

Кроме того, профильные рельсы, закрепленные на станине, имеют специальные дорожки, в которых располагаются тела качения. Нагрузка на движущуюся по рельсам каретку с подвижными элементами станка, равномерно распределяется по дорожкам качения, устанавливая профиль соприкосновения шарика и рельсы в виде дуги.

Выбрав фрезерно-гравировальный станок с направляющими профильные рельсы, вы получите оборудование с отсутствием люфта или низким его показателем. При этом гарантируется высокая точность обработки, повышенная грузоподъемность, высокая износоустойчивость станочного агрегата.

Некоторые пользователи отмечают довольно высокую стоимость такого станка. Это связано с повышенным качеством данного вида продукции, что, соответственно, положительно влияет на качество конечного продукта.

Именно этот тип направляющих используют для выпуска станков, обеспечивающих высококачественное фрезерование, работая в предельных режимах.

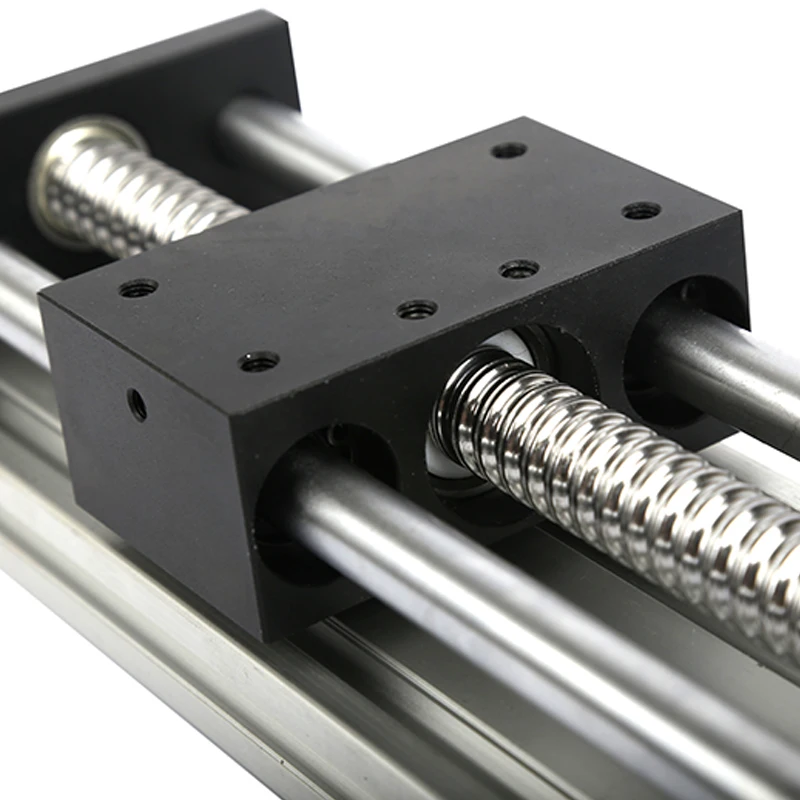

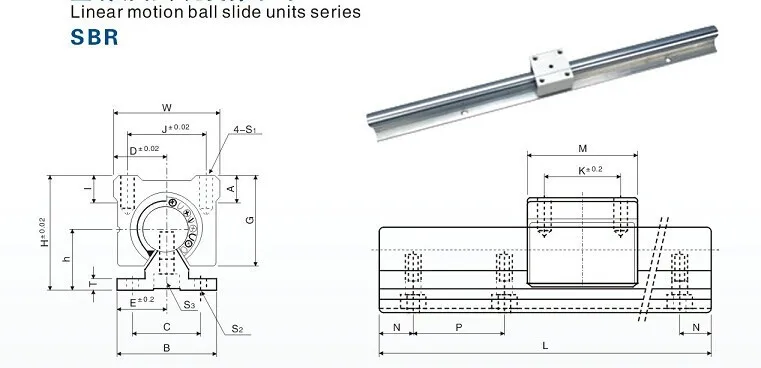

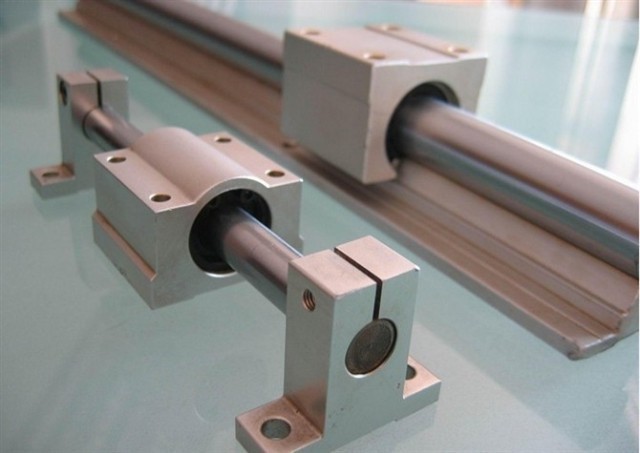

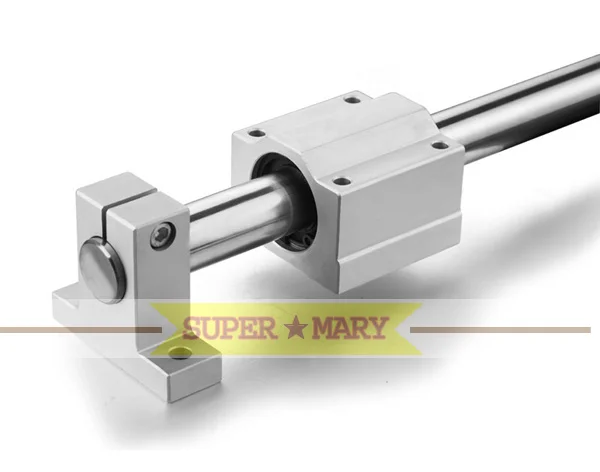

Производители станков фрезерно-гравировального направления выпускают и конструкции, в которых направляющими служат полированные валы. Данный вид комплектующих сравнительно недорогой, поэтому модели таких станков стали более доступными из-за невысокой стоимости. Главное условие долговечности и прочности вала состоит в материале для изготовления. Предпочтительнее всего – высоколегированная сталь. Изделие должно пройти процесс индукционной закалки поверхности и специальную шлифовку.

Данный вид комплектующих сравнительно недорогой, поэтому модели таких станков стали более доступными из-за невысокой стоимости. Главное условие долговечности и прочности вала состоит в материале для изготовления. Предпочтительнее всего – высоколегированная сталь. Изделие должно пройти процесс индукционной закалки поверхности и специальную шлифовку.

При соблюдении этих условий полированные валы обладают идеально гладкой поверхностью, что обеспечивает их перемещение с наименьшей степенью трения. Правильно проведенная закалка обеспечивает долговечность конструкции в эксплуатации и прочную износоустойчивость.

Данный тип направляющих более надежный и простой в работе. Однако повышенная нагрузка на оборудование приводит к нагреванию поверхности при трении, а значит к потерям и снижению ресурсов узла.

Шлифовальные валы достаточно просты в монтаже. Для их крепления необходима ровная поверхность, на которую они крепятся в двух местах. Специалисты, работающие на этом оборудовании, отмечают данный способ крепления как один из его недостатков. Отмечается также недолговечность оборудования и высокий градус люфта у втулок.

Отмечается также недолговечность оборудования и высокий градус люфта у втулок.

Крепление портальных станков должно быть жестким по отношению к поверхности стола. При обработке материала могут возникнуть погрешности, вследствие того, что направляющие будут искривляться вместе с поверхностью стола из-за повышенной нагрузки.

Используются направляющие круглого профиля в местах с пониженной активностью перемещения. Связано это с отсутствием систем для внутренней смазки, поэтому выполняется данная операция вручную.

Полированные валы применяются в станочном оборудовании длиной около 1 метра. Это связано с возможным провисанием конструкции, что обязательно негативно скажется на конечном результате производства. При моделировании нагрузки на вал необходимо и соблюдение соотношения длины комплектующего элемента к его диаметру. Данное соответствие обеспечивает более точные линейные перемещения.

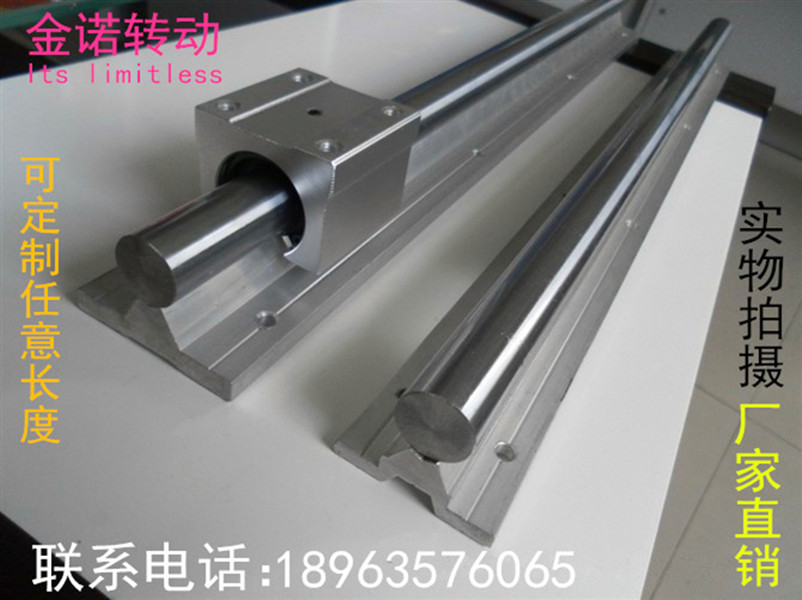

В некоторых моделях движущиеся каретки устанавливают на цилиндрические рельсы. Данный тип направляющих обеспечивает отсутствие прогиба при движении каретки. Эта функция связана с применением специального крепления, фиксирующего направляющую на станине. Шариковые втулки, помещенные в алюминиевый цилиндр, удерживаются с помощью пружинных колец. Вес направляющих достаточно низкий из-за применения алюминия. При работе наблюдаются невысокие потери при трении, отмечается и высокая точность обработки при плавном движении.

Данный тип направляющих обеспечивает отсутствие прогиба при движении каретки. Эта функция связана с применением специального крепления, фиксирующего направляющую на станине. Шариковые втулки, помещенные в алюминиевый цилиндр, удерживаются с помощью пружинных колец. Вес направляющих достаточно низкий из-за применения алюминия. При работе наблюдаются невысокие потери при трении, отмечается и высокая точность обработки при плавном движении.

Цилиндрические рельсы опираются на станину по всей длине. Поэтому при их использовании не наблюдается провисание, к тому же, увеличивается грузоподъемность. Однако следует отметить, что каретки, установленные на этот тип направляющих, воспринимают нагрузки, направленные в разные стороны неодинаково. Это связано с устройством шариковых втулок, замкнутых по контуру. Практика доказывает, что иногда оборудование, установленное на цилиндрические направляющие, не показывают высокую точность.

Конструкция из подвижных узлов станка, установленных на цилиндрические рельсы, должна с высокой точностью позиционировать и обеспечивать требуемое качество. Данный вид направляющих может выполнять эти требования только при небольших нагрузках, соответственно, показатель грузоподъемности будет невысокий. Поэтому цилиндрическое направляющее оборудование используют при конструировании фрезерных станков более упрощенного типа, которые устанавливают в мастерских и на производствах с небольшими объемами выпускаемой продукции.

Данный вид направляющих может выполнять эти требования только при небольших нагрузках, соответственно, показатель грузоподъемности будет невысокий. Поэтому цилиндрическое направляющее оборудование используют при конструировании фрезерных станков более упрощенного типа, которые устанавливают в мастерских и на производствах с небольшими объемами выпускаемой продукции.

Назначение, типы, схема, геометрия, преимущества, области применения

Содержание

Направляющая является одним из важных элементов станка. Основной функцией направляющей является обеспечение движения режущего инструмента или рабочего органа станка по заданной траектории. Рабочий орган станка увлекает за собой заготовку. Движение, как правило, круговое для расточных станков, вертикально-токарных станков и т. д., в то время как для токарных, сверлильных, расточных станков и т. д. это прямолинейное движение.

Направляющая (или направляющая скольжения) предназначена для обеспечения осевого перемещения салазок, рабочих столов и шпинделей станка. Направляющая также обеспечивает геометрическое выравнивание (параллельность, перпендикулярность, крен, тангаж и рыскание) для оси. Поверхность должна выдерживать статические и динамические нагрузки (включая силы обработки) с минимальным трением, но в то же время амортизировать воздействие подвижного соединения на машину.

Направляющая также обеспечивает геометрическое выравнивание (параллельность, перпендикулярность, крен, тангаж и рыскание) для оси. Поверхность должна выдерживать статические и динамические нагрузки (включая силы обработки) с минимальным трением, но в то же время амортизировать воздействие подвижного соединения на машину.

Конструкция элементов станков имеет решающее значение в разработке инструментов. Они должны выдерживать приложенную внешнюю нагрузку. Также объясняются требования, функции и типы направляющих.

Функции направляющих

i. Иметь низкое трение по сравнению с направляющими

ii. Должен иметь равномерность движения даже на малых скоростях.

III. Должна иметь высокую жесткость, если тела качения предварительно нагружены.

iv. Возможность использования высокой скорости движения.

i. Он должен быть прочным

ii. Он должен обрабатывать достаточную жесткость

iii. Износ должен быть меньше

iv. Распределение давления должно быть равномерным.

Распределение давления должно быть равномерным.

v. Он должен обеспечивать хорошее руководство

vi. Трения должно быть меньше.

Стандартная геометрия направляющих

Наиболее часто используемые конфигурации или геометрия направляющих:

1. Круглая – Ограничено использование на плоскошлифовальных станках, а также в подающих шпинделях (например, на расточных станках).

2. Плоская – Эта направляющая используется только для выравнивания – обычно снаружи от шпинделя станка. Встречается на широком спектре станков, включая шлифовальные станки.

3. V-образный – Круглошлифовальные станки могут иметь V-образные направляющие. Они находятся за пределами шлифовального круга и используются в основном для выравнивания.

4. Ласточкин хвост – Эта направляющая редко встречается на современных станках. Тем не менее, он имеет некоторые применения в направляющих инструмента (например, направляющая группы инструментов на токарном станке швейцарского типа). Отличается очень хорошей жесткостью и выравниванием. Это дорогая направляющая в производстве.

Отличается очень хорошей жесткостью и выравниванием. Это дорогая направляющая в производстве.

5. Коробка (квадратная/прямоугольная) – 9 шт.0019 Это обычная направляющая на обрабатывающих центрах и токарных станках. Он используется в тяжелой механической обработке (например, фрезерование). Коробка может представлять собой стальную направляющую с болтовым креплением или быть составной частью литья машины. Когда они цельные, чугунная поверхность подвергается пламенной или индукционной термообработке, а затем шлифуется и/или зачищается вручную.

6. Шарики или ролики – Можно приобрести расфасованные комплекты шариков и роликов различных размеров и номиналов для общего применения на различных направляющих станков.

Геометрия направляющихТИПЫ НАПРАВЛЯЮЩИХ

Направляющие в основном классифицируются по характеру трения между соприкасающимися поверхностями рабочего элемента:

(a) Направляющие с трением скольжения

(b) Направляющие с трением качения

Наиболее распространенные Используемые формы направляющих элементов направляющих:

(i) V-образный

(ii) Плоский тип

(iii) Тип «ласточкин хвост»

(iv) Круглый или цилиндрический тип.

V-образные или перевернутые V-образные направляющие:

- Они широко используются на станках, особенно на станинах токарных станков.

- Преимущество этого заключается в том, что параллельность направляющей с осью шпинделя не подвержена износу. Когда верхний элемент оседает на нижний элемент, происходит замыкание, и это автоматически поддерживает выравнивание.

- Таким образом, с клиновидной направляющей не требуются укосины, чтобы компенсировать зазор, вызванный износом.

Плоские направляющие и направляющие типа «ласточкин хвост»:

- Плоские направляющие или направляющие типа «ласточкин хвост» используются на станках с ЧПУ.

- Плоские направляющие имеют лучшую несущую способность, чем другие направляющие.

- После некоторого периода использования может произойти износ из-за скольжения поверхностей друг относительно друга. Стрелы используются для обеспечения точной установки ползуна как на плоскую направляющую, так и на направляющую типа «ласточкин хвост».

- Стрелы имеют коническую форму и могут регулироваться для уменьшения чрезмерного зазора, вызванного износом.

- Металлический контакт на клиновидных, плоских направляющих и направляющих типа «ласточкин хвост» обычно выполнен из чугуна с чугуном.

- Чугун может подвергаться термообработке для повышения твердости и шлифовке поверхности для получения требуемой точности.

Цилиндрические направляющие:

- В цилиндрических направляющих отверстие в корпусе каретки обеспечивает опору по всему периметру направляющей.

- Для относительно коротких траверс и небольших нагрузок очень эффективны цилиндрические направляющие.

- Ограничение использования этих направляющих для длинных траверсов заключается в том, что если направляющая балка опирается только на каждый конец, она может провиснуть или прогнуться в центре пролета под нагрузкой.

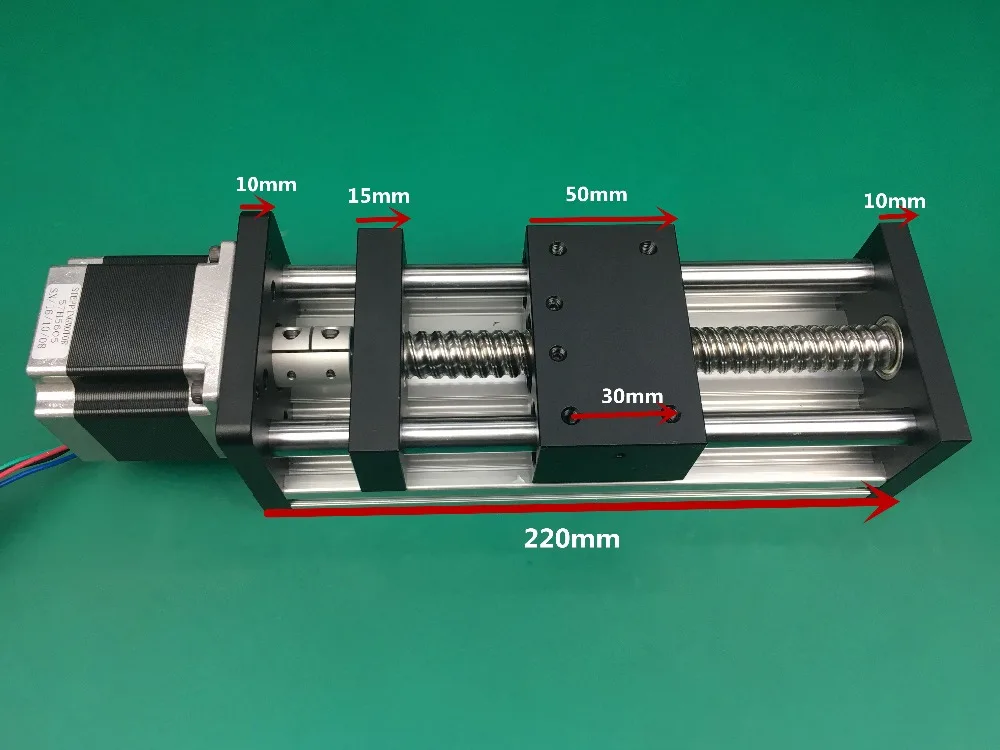

Антифрикционные линейные направляющие (LM):

Антифрикционные линейные направляющие используются на станках с ЧПУ для:

(a) уменьшения износа

(b) улучшения плавности движения

(c) уменьшения трение

(d) Снижение тепловыделения.

- Они используют элементы качения между подвижными и неподвижными элементами машины.

Это направляющие с трением качения.

Преимущества по сравнению с обычными направляющими.

1. Низкое трение по сравнению с направляющими скольжения

2. Равномерность движения даже на низких скоростях благодаря фактическому отсутствию явления прерывистого скольжения.

3. Высокая жесткость при предварительном натяге тел качения и

4. Возможность использования высоких скоростей движения.

- Основным недостатком этих направляющих по сравнению с фрикционными является их меньшая демпфирующая способность.

Явление прерывистого скольжения в направляющих станка

- В станке либо стол, удерживающий заготовку, либо седло, удерживающее режущий инструмент, движется очень медленно по соответствующим направляющим и в то же время подвергается большим силам, вызванным резанием и зажим. В таких случаях скольжения часто отмечается зависящее от времени прерывистое движение, которое вызывает последовательное залипание и проскальзывание ползуна через равные промежутки времени.

Это регулярно повторяющееся движение известно как прерывистое движение.

Это регулярно повторяющееся движение известно как прерывистое движение. - Установлено, что такое прерывистое движение на выходе ухудшает чистоту поверхности и точность размеров изделия, а также снижает общий срок службы станка и режущих инструментов.

- Поэтому для удовлетворительной производительности обработки необходимо устранить или уменьшить прерывистое движение. Для этого необходимо знать характеристики прерывистого скольжения и роль в них различных параметров.

- Основными факторами, ответственными за прерывистое движение при низкой скорости и больших усилиях, являются упругость элементов скольжения и характеристики трения на поверхностях скольжения.

Преимущества направляющих с линейным перемещением:

Ниже перечислены преимущества направляющих LM, из-за которых возрастает потребность в высокоточной работе:

1. Высокая точность позиционирования – Когда груз перемещается по направляющей LM, фрикционный контакт между грузом и столом кровати является контактом качения. Коэффициент трения составляет всего 1/50 от традиционного контакта.

Коэффициент трения составляет всего 1/50 от традиционного контакта.

2. Долгий срок службы с высокой точностью движения – При использовании традиционных направляющих ошибки в точности вызваны встречным потоком масляной пленки. Недостаточная смазка вызывает износ между контактными поверхностями. Напротив, контакт качения имеет небольшой износ, поэтому машины могут достигать длительного срока службы с точностью движения.

3. Высокоскоростное движение возможно при малой движущей силе Направляющие LM имеют небольшое сопротивление трению, для перемещения груза требуется лишь небольшое усилие.

4. Одинаковая грузоподъемность во всех направлениях Направляющие LM могут воспринимать нагрузку как в вертикальном, так и в горизонтальном направлениях.

5. Простая установка – Установить линейную направляющую довольно просто. Шлифование или фрезерование поверхности станка в соответствии с рекомендуемой процедурой установки и затяжка болтов с требуемым крутящим моментом могут обеспечить высокоточное линейное перемещение.

6. Легкая смазка

7. Взаимозаменяемость

Применение направляющих:

Ниже приведены некоторые области применения направляющих LM:

1. Используется в обрабатывающем центре с ЧПУ На рис. получение высокой точности и Precision Motion.

2. Область применения линейных направляющих очень обширна, например, оборудование для автоматизации, тяжелое транспортное оборудование, инструмент для тяжелой обработки, шлифовальный станок с ЧПУ,

3. Крупногабаритный планировочный станок и обрабатывающий центр, требующий высокой жесткости и большой нагрузки.

4. Машина для литья под давлением.

5. Токарный станок с ЧПУ.

6. Промышленные роботы

7. Полупроводниковые машины — сверлильщик печатных плат

8. Другие машины — измерительные машины, транспортировочные машины, сварочные машины, медицинское оборудование, испытательное оборудование и т. д.

9. Может также использоваться в алюминии Экструзионный пресс.

10. Доступны различные производственные каталоги для выбора направляющих LM для конкретного станка.

Доступны различные производственные каталоги для выбора направляющих LM для конкретного станка.

Электронная почта

Печать

Твитнуть

Последние сообщения

ссылка на Сосуды под давлением – детали, конструкция, применение, типы, материал, схемаСосуды под давлением – детали, конструкция, применение, типы, материал, схема

Введение в Сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением. Сосуд под давлением определяется как сосуд с давлением…

Продолжить чтение

ссылка на Шарнирное соединение – детали, схема, расчет конструкции, применениеШарнирное соединение – детали, схема, расчет конструкции, применение

Шарнирное соединение

Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирный шарнир…

Шарнирный шарнир…

Продолжить чтение

Линейная направляющая. Какой из них наиболее подходит для моего приложения?

Перейти к содержимомуПредыдущий Следующий

Какая линейная направляющая лучше всего подходит для моего применения?

Привет, Мекатронитцы!

Добро пожаловать в очередной выпуск блога SINADRIVES

Январь 2021

В нашей повседневной жизни перемещение любого объекта в пространстве должно быть управляемым, иначе он просто упадет на пол. Раздвижная дверь в ваш офис, движущаяся каретка на линейной сцене или защитная дверь фрезерного станка — все это примеры управляемых движений. Основная функция направляющей — ограничение степеней свободы данного движущегося объекта. Сегодня мы поговорим в общих чертах о линейных направляющих, используемых в промышленности. Благодаря широкому предложению, доступному на рынке, линейные направляющие теперь доступны для многих бюджетов.

Линейные направляющие можно разделить на две основные группы: контактные линейные направляющие (когда есть физический контакт между направляющей и блоком) и бесконтактные направляющие (когда нет контакта между двумя частями). Большая разница между ними заключается в износе контактных направляющих и их необходимом обслуживании.

1. Контактные линейные направляющие

1.1. Линейные направляющие с роликовыми подшипниками Существует несколько типов линейных направляющих с роликовыми подшипниками: плоские роликовые направляющие, готические арочные направляющие и направляющие V-образного типа. Это рельсы для любого типа управляемого движения, обеспечивающие простоту, доступность и низкие эксплуатационные расходы (см. Рисунок 1). Одной из главных особенностей таких систем является их надежность, так как грязная среда не повлияет на их нормальное функционирование. Еще одной особенностью является их выравнивание, так как их установочная поверхность не должна быть точной, т. е. они допускают несоосность, что упрощает как установку рабочего стола, так и процесс монтажа и регулировки. Кроме того, они очень просты в обслуживании, поскольку работают относительно хорошо, даже если направляющая недостаточно смазана. К недостаткам можно отнести их низкую точность, плохую жесткость, появление люфтов после обслуживания и малый срок службы при использовании в динамических условиях, так как высокие ускорения препятствуют правильному движению роликов. Благодаря моменту инерции каток скользит по поверхности, а не катится, вызывая дополнительный износ точек старта и торможения.

е. они допускают несоосность, что упрощает как установку рабочего стола, так и процесс монтажа и регулировки. Кроме того, они очень просты в обслуживании, поскольку работают относительно хорошо, даже если направляющая недостаточно смазана. К недостаткам можно отнести их низкую точность, плохую жесткость, появление люфтов после обслуживания и малый срок службы при использовании в динамических условиях, так как высокие ускорения препятствуют правильному движению роликов. Благодаря моменту инерции каток скользит по поверхности, а не катится, вызывая дополнительный износ точек старта и торможения.

Рисунок 1: Линейная направляющая с роликовыми подшипниками. Источник: Hepco

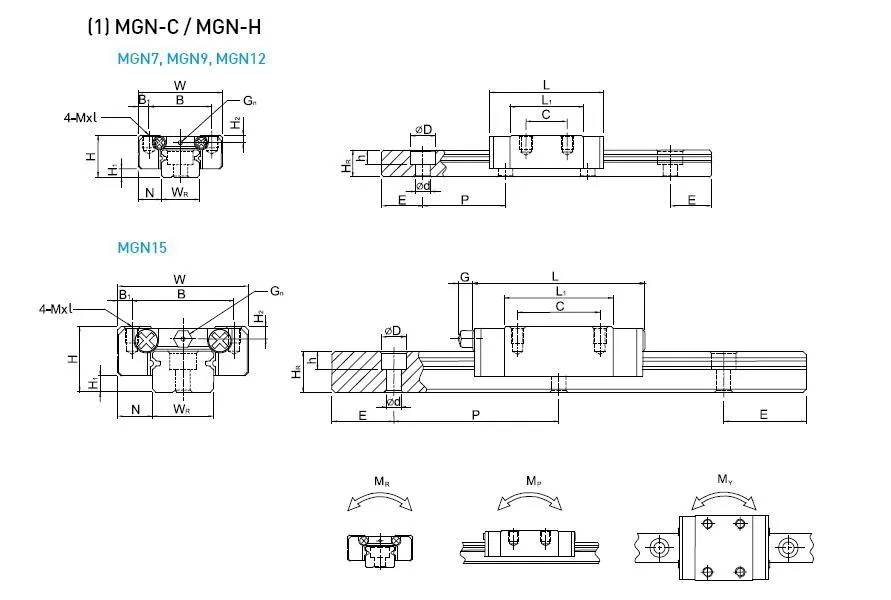

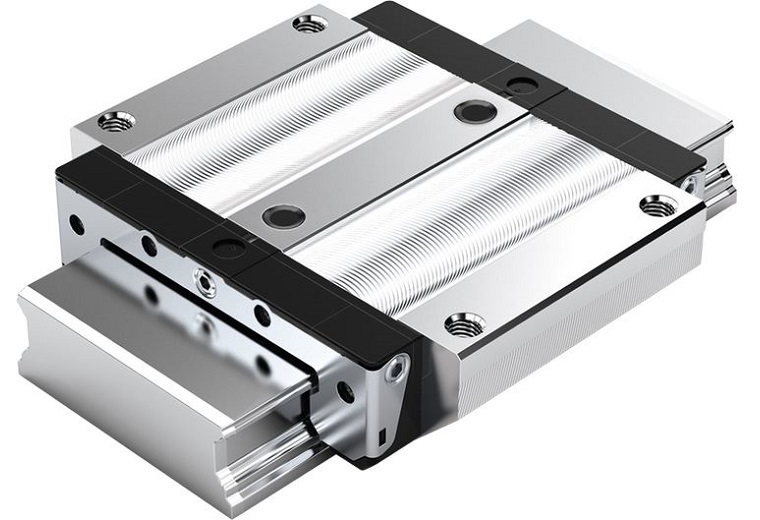

1.2. Линейные Направляющие на шарикоподшипниках Этот тип направляющих очень популярен в настоящее время благодаря простоте монтажа. Стандартизация размеров и измерений у разных производителей сделала их легко взаимозаменяемыми. Кроме того, они поставляются с очень конкурентоспособными сроками доставки и ценами.

В настоящее время существует два типа рециркуляционных линейных роликовых направляющих: направляющие с втулками (для которых требуется цилиндрический калиброванный стержень) и шариковые направляющие с блоками, которые более широко используются производителями машин. К преимуществам этих типов направляющих относятся их грузоподъемность, повышенная жесткость, исключительная точность и длительный срок службы (см. рис. 2). Сборка этих направляющих проста, так как их компактный размер означает, что они не занимают много места на монтажном верстаке. Одним из интересных вариантов является шариковая цепь: это разделитель, который гарантирует, что шарики внутри блока не соприкасаются друг с другом, что снижает шум, износ и необходимость обслуживания. Направляющие рекомендуются для высокоскоростных применений, но особенно при высоких ускорениях до 100 м/с 2 . Существуют различные варианты покрытия и широкий спектр типов жалюзи для требовательных применений, например, в пищевой промышленности. К их недостаткам можно отнести необходимость установки этой системы на точном верстаке. Если это не может быть гарантировано, применение двух параллельных направляющих может привести к блокировке или скольжению с большими силами сопротивления; действительно, мы не должны забывать, что техническое обслуживание является ключевым моментом, и шариковая направляющая с рециркуляцией без смазки не будет работать должным образом из-за преждевременного износа.

К их недостаткам можно отнести необходимость установки этой системы на точном верстаке. Если это не может быть гарантировано, применение двух параллельных направляющих может привести к блокировке или скольжению с большими силами сопротивления; действительно, мы не должны забывать, что техническое обслуживание является ключевым моментом, и шариковая направляющая с рециркуляцией без смазки не будет работать должным образом из-за преждевременного износа.

Рисунок 2: Шариковая направляющая с рециркуляцией. Источник: Бош Рексрот

1.3. Линейные роликовые направляющие Что касается этого типа направляющих, существует два подкласса: направляющие с призматическими блоками и направляющие с поперечными роликами, первые из которых довольно часто используются в станках. Благодаря своей жесткости и точности направляющие с циркулирующими шарикоподшипниками обеспечивают выдающуюся производительность в самых требовательных приложениях механизации. Их легко монтировать и регулировать, что делает их очень популярными среди производителей тяжелой техники. С другой стороны, требуется очень точный верстак, если мы хотим выровнять две параллельные направляющие. Кроме того, рабочая скорость не может превышать 2 м/с (см. Рисунок 3/4).

Их легко монтировать и регулировать, что делает их очень популярными среди производителей тяжелой техники. С другой стороны, требуется очень точный верстак, если мы хотим выровнять две параллельные направляющие. Кроме того, рабочая скорость не может превышать 2 м/с (см. Рисунок 3/4).

Направляющие с поперечными роликами хорошо известны своим минимальным эффектом «проскальзывания». Отсутствие жалюзи допускает силу сопротивления ниже 1 Н. Чтобы предотвратить проскальзывание роликов, некоторые производители предлагают цепь, обеспечивающую синхронное движение роликов с направляющей. Эти типы направляющих регулярно используются в приложениях с коротким ходом от 0 до 300 мм и, как и в случае с другими направляющими подшипников, требуют высокоточного верстака для монтажа. Монтаж – дело тонкое, так как требует очень точной тонкой настройки за счет высокоточной регулировки с одной стороны направляющей. Неправильная регулировка может привести к преждевременному износу из-за чрезмерного предварительного натяга.

Рисунок 3/4: Линейные роликовые направляющие: призматическая блочная направляющая (слева, источник: THK) и направляющая с поперечными роликами (справа, источник: Schneeberger)

1.4. Направляющие трения Возможно, это самые старые направляющие в истории техники. В настоящее время, благодаря современным синтетическим материалам, существует широкий ассортимент направляющих этого типа по очень низкой цене. Эти направляющие обычно применяются к системам с небольшим движением, например, к настройке формата. Решения некоторых производителей становятся менее надежными при работе в среде с грязью, пылью или другими агрессивными элементами. Тем не менее, этот тип направляющих обеспечивает выдающуюся производительность на низких скоростях. Их грузоподъемность высока и пропорциональна площади контакта, что означает необходимость увеличения этой поверхности в случае больших нагрузок. Дополнительным преимуществом полимерной фрикционной направляющей является то, что она не требует обслуживания, так как работает всухую, ведь наличие смазки может привести к преждевременному износу. Некоторые недостатки связаны с самим трением: коэффициент трения в большинстве случаев выше 0,2 мкм, что требует создания более крупных рабочих механизмов, поскольку в процессе трения теряется пятая часть силы. Высокоскоростные приложения не могут быть разработаны с фрикционными направляющими, так как они быстро изнашиваются. Эти направляющие имеют некоторый зазор, и если его компенсировать, результатом будет большее трение и дальнейший износ (см. Рисунок 5).

Некоторые недостатки связаны с самим трением: коэффициент трения в большинстве случаев выше 0,2 мкм, что требует создания более крупных рабочих механизмов, поскольку в процессе трения теряется пятая часть силы. Высокоскоростные приложения не могут быть разработаны с фрикционными направляющими, так как они быстро изнашиваются. Эти направляющие имеют некоторый зазор, и если его компенсировать, результатом будет большее трение и дальнейший износ (см. Рисунок 5).

Рисунок 5: Направляющие трения. Источник: Igus

2. Бесконтактные направляющие, не требующие ношения и обслуживания

Этот тип является самым простым из всех с точки зрения трибологии. Блок парит над поверхностью и, таким образом, обеспечивает коэффициент трения 10 -7 и ускорение до 300 м/с 2 , что делает его очень подходящим для динамических применений. Еще одним большим преимуществом является точность: если поверхность монтажного стола в высокой степени точная и ровная (напоминаем читателям, что для сборки этих типов направляющих больше всего подходят гранитные верстаки). Эти направляющие обеспечивают исключительную точность движений. Давление воздуха может варьироваться от 5 до 6 бар, что в настоящее время доступно почти в каждой отрасли промышленности (см. Рисунок 5). Под этим давлением блок парит над поверхностью на высоте около 2-5 микрон. Наиболее известным преимуществом этого руководства является то, что оно не требует фактического ношения и обслуживания. В результате получается направляющая, способная выдерживать самые суровые условия работы. Мы можем выделить приложения с очень коротким ходом в испытательных машинах, даже с движениями всего в несколько микрон, а также с высокочастотными и высокодинамичными движениями. Из недостатков можно выделить необходимость абсолютно ровной поверхности без шероховатостей (т. е. ее необходимо регулярно выпрямлять), а также устойчивой к температуре и деформациям.

Эти направляющие обеспечивают исключительную точность движений. Давление воздуха может варьироваться от 5 до 6 бар, что в настоящее время доступно почти в каждой отрасли промышленности (см. Рисунок 5). Под этим давлением блок парит над поверхностью на высоте около 2-5 микрон. Наиболее известным преимуществом этого руководства является то, что оно не требует фактического ношения и обслуживания. В результате получается направляющая, способная выдерживать самые суровые условия работы. Мы можем выделить приложения с очень коротким ходом в испытательных машинах, даже с движениями всего в несколько микрон, а также с высокочастотными и высокодинамичными движениями. Из недостатков можно выделить необходимость абсолютно ровной поверхности без шероховатостей (т. е. ее необходимо регулярно выпрямлять), а также устойчивой к температуре и деформациям.

Рисунок 6: Воздушные подшипники. Источник: SINADRIVES

2.2. Гидростатические направляющие Этот тип направляющих очень популярен в станкостроении. Пространство между направляющей и блоком заполнено тонким слоем масла. Кажется, что он работает как направляющая для трения, но без физического контакта. Эта технология требует хорошей монтажной поверхности и точной настройки для обеспечения правильной работы. Это износостойкие, высокоточные направляющие. Его наиболее значительными преимуществами являются высокая стоимость и низкое предложение на рынке, что делает его малоизвестным среди многих инженеров и OEM-производителей (см. Рисунок 7).

Пространство между направляющей и блоком заполнено тонким слоем масла. Кажется, что он работает как направляющая для трения, но без физического контакта. Эта технология требует хорошей монтажной поверхности и точной настройки для обеспечения правильной работы. Это износостойкие, высокоточные направляющие. Его наиболее значительными преимуществами являются высокая стоимость и низкое предложение на рынке, что делает его малоизвестным среди многих инженеров и OEM-производителей (см. Рисунок 7).

Рисунок 7: Гидростатическая направляющая. Источник: INA Schäffler

2.3 Электромагнитные направляющие Этот тип направляющих работает по принципу магнитной левитации. Существуют различные полюса отталкивания, которые составляют постоянный зазор между направляющей и блоком, что означает, что движущийся объект подвешен на магните. Эти направляющие обычно используются в чистых помещениях или в вакуумных установках, где другие типы направляющих неприемлемы. Самым большим недостатком таких направляющих является их цена, которая намного выше, чем у других типов (Рисунок 8)

Самым большим недостатком таких направляющих является их цена, которая намного выше, чем у других типов (Рисунок 8)

Рисунок 8: Электромагнитные направляющие. Источник: SINADRIVES

3. Обобщая основные характеристики

В таблице 1 ниже приведены основные характеристики описанных линейных направляющих, сравнение их по производительности, стоимости, сборке и т.д. Свойства Роликовая направляющая Шариковая направляющая Рециркуляция. Роликовая направляющая Направляющие фрикционные Воздушный подшипник Гидростатическая направляющая Электромаг. Руководство

Таблица 1 – Сравнение основных характеристик линейных направляющих, где – низкая характеристика, 0 средняя характеристика, + высокая характеристика и ++ исключительно высокая характеристика

На сегодня это все.

Это регулярно повторяющееся движение известно как прерывистое движение.

Это регулярно повторяющееся движение известно как прерывистое движение.