Отрезные резцы токарные по металлу: виды, видео использования

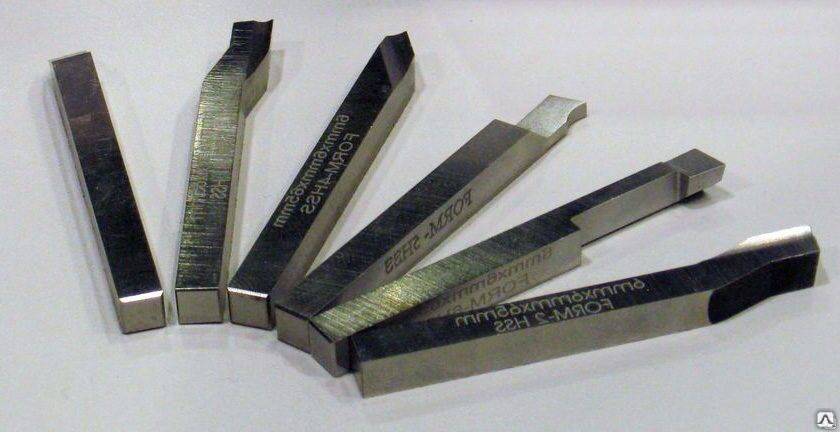

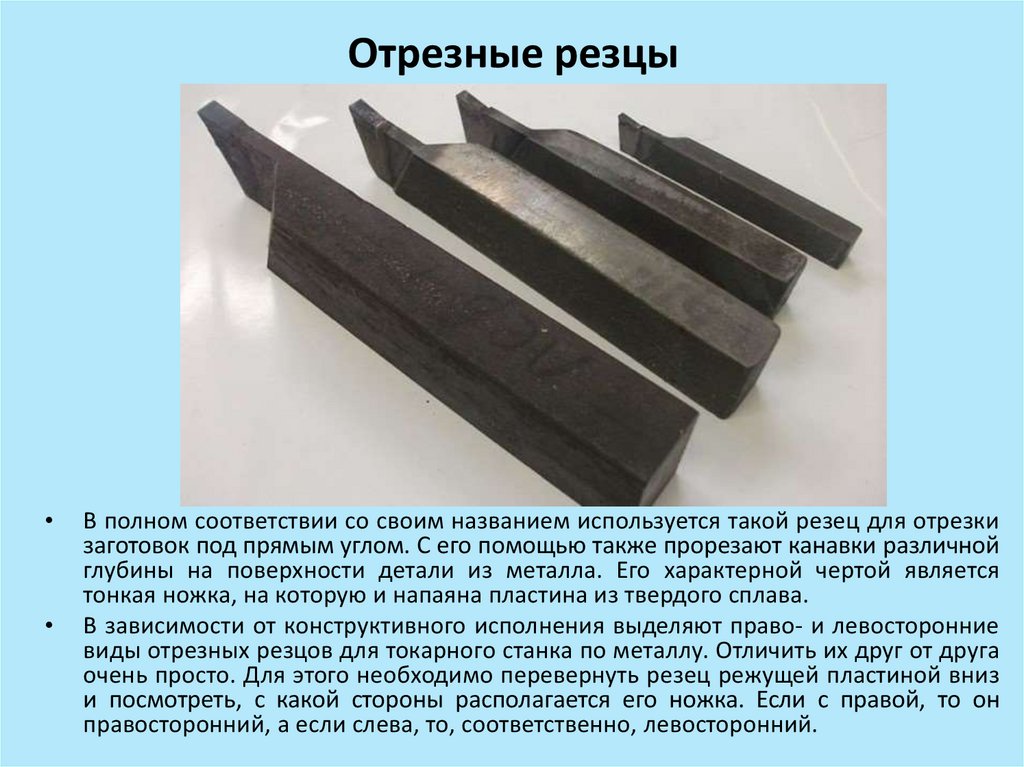

В токарном деле отрезной резец применяется чаще других. Изготавливается он из особо твердых марок стали. Используется этот инструмент для обрезания заготовок и деталей из металла по необходимым размерам, а также для создания в их теле канавок различной глубины. Визуально такие резаки сложно спутать с другими вариантами, так как конструктивно они состоят из тонкой ножки, на конце которой напаяна твердосплавная пластина.

Оглавление:

- Цели и задачи

- Конструкция

- Монтаж

- Нюансы работы

Назначение отрезного резца

Резец токарный отрезной – узконаправленный инструмент. Применяют для грубой обработки металлических заготовок, требующей больших усилий. Основное его назначение – отрезание от болванки, прута или трубы небольшого диаметра частей требуемого размера под прямым углом к оси вращения. Вместе с тем он активно используется для снятия верхнего слоя материала, создания узких канавок, например, под стопорные кольца.

Режущая кромка резца изготавливается из твердого металла. Отрезные инструменты в работе могут частично заменять канавочные. Для создания пазов большой ширины требуется несколько заходов.

Отрезные резаки для станка делятся по конструкции на:

- Цельные – изготавливаются из монолитного куска стали. В последнее время используются редко по причине относительно невысокой прочности: быстро стачиваются и легко ломаются. Для производства крупных резцов применяют инструментальную углеродистую сталь, для мелких – быстрорежущую.

- С приваренной рабочей пластиной. Твердосплавная деталь по особой технологии приваривается непосредственно к головке резца. Если сварка была выполнена неправильно, режущий элемент разрушается или трескается.

- Резцы со сменными пластинами. На головке имеются пазы, в которых механически фиксируется быстрорежущая пластина. Такие инструменты используется наиболее часто по причине возможности замены рабочего элемента.

Особенности отрезного резца:

- Яркой чертой отрезного инструмента является его тонкая ножка, за счет которой снижается количество снимаемого материала, что приводит к ускорению процесса обработки детали. Но небольшая толщина в купе с неверной техникой работы токаря на станке может привести к поломке из-за возрастания нагрузки.

- Чтобы снизить трение о стенки канавки боковой поверхности, его головку по направлению к стержню специально сужают под углом до 2°. Это повышает риск отлома режущей части при любой излишней нагрузке.

- Резцы изготавливаются в правостороннем и левостороннем исполнении. Чтобы отличить их, необходимо посмотреть, с какой стороны расположена ножка, предварительно перевернув инструмент вниз режущей пластиной. Если она находится с левой стороны – исполнение левостороннее.

- Отрезные инструменты невозможно заменить другими видами резцов. Однако, они могут использоваться для чистового прохода по торцевой поверхности.

Различают следующие размеры державки отрезных резаков:

- 16х10 мм – на учебном токарном оборудовании;

- 20х12 мм;

- 20х16 мм – наиболее распространенный размер;

- 40х25 мм – на крупногабаритном токарном оборудовании, изготавливаются исключительно под заказ.

Установка

Отрезной инструмент на токарном станке закрепляется в поворотном держателе (двух или четырехместном) со стороны передней бабки. Особое внимание обращают на его вылет из резцедержателя и на расположение относительно центра станка его вершин.

В случае, когда верхняя точка находится несколько выше центра заготовки, наблюдается сильный износ токарного резца и повышается риск его поломки. Если она расположена ниже, сила сопротивления резанию увеличивается и образуется наплыв.

Во избежание поломки резака из-за его неправильного монтажа, инструмент должен быть установлен токарем без каких-либо перекосов по высоте центров станка. Высота фиксации регулируется путем помещения подкладок под опорную поверхность. Допускается использование элементов разной толщины, однако, их количество должно быть не более трех. В противном случае будет наблюдаться недостаточная жесткость крепления. Сами же детали готовятся заранее, а укладываются они на опорную поверхность резцедержателя. Их не следует заменять другими материалами, например, пластинами из металла.

Сами же детали готовятся заранее, а укладываются они на опорную поверхность резцедержателя. Их не следует заменять другими материалами, например, пластинами из металла.

Чтобы проконтролировать положение резца относительно центров станка, ее необходимо подвести к вершине центра передней или задней бабки. Для обеспечения безопасности работы, инструмент монтируется в резцедержателе с минимальным вылетом. Фиксация производится не менее чем двумя болтами. Безопасным вылетом считается полторы единицы высоты стержня (1,5 × Н). Если не следовать данной инструкции, практически гарантированы вибрации при работе станка.

После монтажа инструмента, производится его окончательная регулировка. Для этого резак подводится к детали до первого касания (при работающем станке). Далее инструмент смещают вправо и на глаз определяют предполагаемую глубину резания.

Отрезной резец устанавливается таким образом, чтобы между направлением передней подачи и его боковыми поверхностями прослеживался угол не менее 1-2°.

При монтаже нужно следовать следующим правилам:

- Установка выполняется по высоте центров станка.

- Безопасность токарных работ обеспечивает минимально допустимый вылет головки.

- Между направлением передней подачи и боковыми поверхностями должен ясно наблюдаться угол 1-2°.

Для повышения прочности головок резцов для токарного станка по металлу, их высота увеличивается. Чтобы предотвратить возникновение вибраций, перед началом работ следует исключить продольное смещение каретки относительно станины. Для этого подтягивается соответствующий винт. Клинья суппорта также требуют подтяжки. Все эти меры повышают жесткость крепления как металлической заготовки, так и самого резца.

Для предотвращения вибрации также используется резак изогнутой формы, установленный режущей кромкой вниз. При этом отрезание выполняется на обратном вращении шпинделя.

Особенности работы отрезным резцом

Углубление, образовавшееся на поверхности заготовки в месте ее реза, часто свидетельствует о том, что деталь уже отломилась.

При работе с хрупким металлом, заготовка отламывается до того, как резец подходит к ее центру. В итоге на торце появляется характерный выступ. Чтобы получить ровный край, кромка инструмента выполняется под углом 5–10°. Как только деталь была отрезана, выступ снимается без отключения поперечной подачи. Для снижения шероховатости делаются фаски на задних вспомогательных поверхностях резака.

Прорезные (канавочные) резцы для вытачивания канавок и отрезания, их установка

Прорезные резцы

У резцов, предназначенных для вытачивания узких канавок, форма режущей кромки должна точно воспроизводить профиль канавки.

Виды прорезных резцов

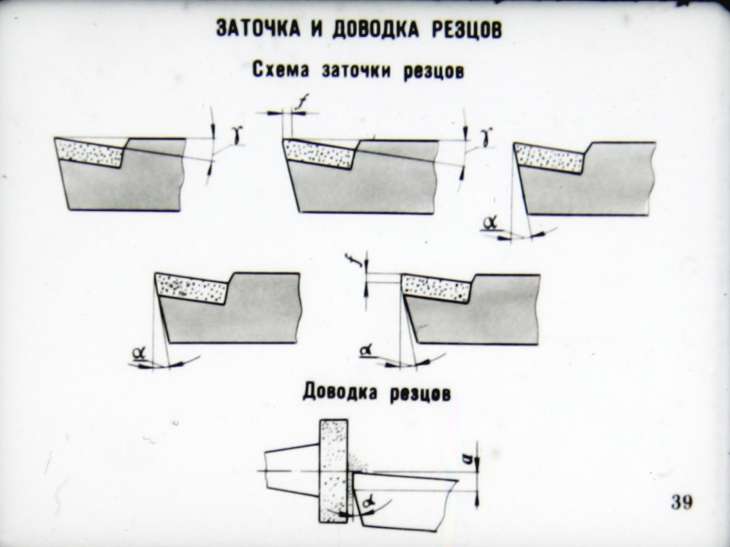

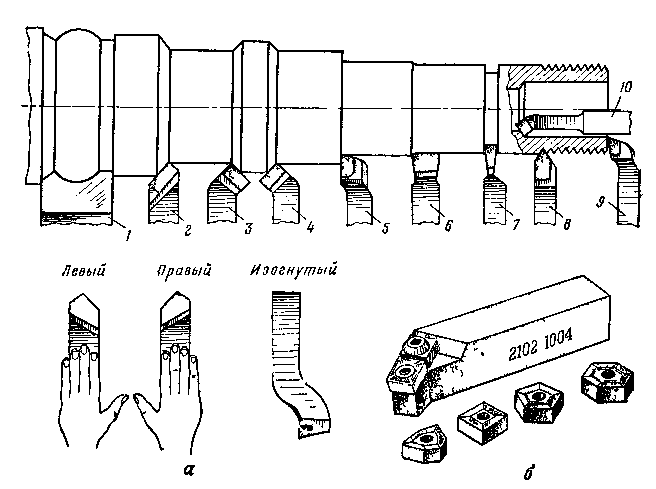

Прорезные (канавочные) резцы изготовляют прямыми (рис. 77). Так как канавки обычно имеют небольшую ширину, то и режущую кромку резца делают узкой, что создает опасность его поломки. Эта опасность увеличивается еще тем, что головку резца суживают по направлению к стержню на 1-2° с каждой стороны (рис. 78) для уменьшения трения боковых поверхностей резца о стенки канавки. Для повышения прочности прорезных резцов высоту их головки делают в несколько раз больше ширины режущей кромки. С этой же целью головке придают небольшой передний угол или делают радиусную (криволинейную) заточку.

Отрезание заготовок

Отрезание состоит в том, что пруток (заготовку) прорезают с поверхности до центра, в результате чего от прутка отделяется необходимая часть заготовки. Для отрезания применяют резцы, подобные прорезным, но с более длинной головкой (рис. 79). Чтобы сократить потери материала при отрезании, изготовляют отрезные резцы с возможно узкой режущей кромкой. Ширину а отрезного резца обычно выбирают 1,5; 2; 3; 4; 5; 6; 8 и 10 мм.

Ширину а отрезного резца обычно выбирают 1,5; 2; 3; 4; 5; 6; 8 и 10 мм.

Рис. 77. Прорезной резец

Рис. 78 Устройство головки прорезного резца

Длина головки отрезного резца должна быть немного больше половины диаметра отрезаемого прутка или заготовки.

Отрезные и прорезные резцы изготовляют обычно с неразъемным креплением: державку 2 делают из углеродистой стали, а пластинку 1, привариваемую или припаиваемую к державке, – соответственно из быстрорежущей стали или из , как показано на рис. 79.

Отрезной резец работает в трудных условиях: режущая кромка его недостаточно прочна; узкая канавка, прорезаемая резцом, легко забивается стружкой, вследствие чего создается повышенное давление на резец. Это часто вызывает вибрацию резца и детали, а в результате – разрушение режущей кромки. Поэтому долгое время полагали, что твердосплавные пластинки как более хрупкие непригодны для отрезных резцов. Токари-скоростники опровергли это мнение и предложили свои конструкции твердосплавных отрезных резцов, которые хорошо отводят стружку из узкой канавки и характеризуются высоким режущими свойствами.

Твердосплавные отрезные резцы

На рис. 80 показан твердосплавный отрезной резец конструкции токаря-новатора Л. Я. Мехонцева. На передней поверхности резца расположена выкружка в виде уступа, облегчающая сход стружки; упираясь в уступ, стружка обламывается отдельными полукольцами и вылетает из канавки. Для расширения канавки и облегчения работы резца ему сообщают, помимо перемещения к центру детали, продольное перемещение в обе стороны. Таким образом, канавка расширяется примерно в 1,5 раза.

Токарь-новатор завода «Красное Сормово» В. Годяев предложил конструкцию отрезного , показанную на рис. 81. У этого резца пластинке шлифованием придают клиновую форму. Такую же форму придают фрезерованием пазу державки.

Рис. 79. Отрезной резец с напаянной пластинкой из твердого сплава

Клиновая форма пластинки и паза увеличивает площадь припайки пластинки в 1,5 раза по сравнению с обычной конструкцией отрезного и способствует

Рис 80. Отрезной резец с напаянной пластинкой из конструкции Л. Я. Мехонцева

Я. Мехонцева

созданию прочного крепления, препятствующего смещению пластинки под действием боковых сил. Это позволяет вести обработку с более высокими режимами и повышать производительность труда.

При отрезании или протачивании глубоких канавок надо обращать особое внимание на точную установку и хорошее в резцедержателе, так как небольшой перекос при установке приводит к созданию резкой разницы в работе правой и левой сторон резца.

Рис 81 Отрезной твердосплавный резец конструкции В Годяева

В этом случае неизбежен брак детали и поломка резца.

Для проверки правильности установки отрезного резца пользуются уже обработанной цилиндрической частью детали. Устанавливать отрезной резец в резцовой головке нужно так, чтобы между боковыми поверхностями резца и направлением поперечной подачи был ясно виден не менее 1 градуса.

Резцы для , а также отрезные резцы следует устанавливать строго по высоте центров станка; это особенно важно при работе отрезными резцами. Расположение их выше или ниже оси центров может легко привести к поломке резцов.

Расположение их выше или ниже оси центров может легко привести к поломке резцов.

Похожие материалы

Типы фрез, используемых в процессе обработки

Вам интересно узнать о типах фрез? Что ж, эта статья даст вам информацию обо всех фрезах. И так, чего же ты ждешь? Давайте начнем.

Давайте начнем с того, что узнаем, что такое фрезерование? Фрезерование — это процесс резки, при котором мы используем фрезу для удаления материала с поверхности металла или заготовки. Этот резак, который мы используем, имеет несколько вращающихся режущих поверхностей. Фрезы играют важную роль в процессе фрезерования и используются в нескольких фрезерных станках. Фрезы бывают разных размеров и форм.

Ниже приведены типы фрез, которые мы используем на различных фрезерных станках:

- Концевая фреза для черновой обработки

- Слябовый стан

- Концевая фреза

- Полая фреза

- Резак шаровой мельницы

- Фреза для эвольвентных зубьев

- Торцевая фреза

- Нож для резки ерша

- Резьбовая фреза

- Резак для мух

- Направляющие и торцевые фрезы

- Зубофрезерная фреза

- Кусачки типа «ласточкин хвост»

Некоторые фрезы с описанием

1.

Черновая концевая фреза

Черновая концевая фрезаЭтот тип резака используется, когда вам нужно удалить больше материала с заготовки. Используя черновые концевые фрезы, мы получаем черновую чистовую обработку поверхности. Черновые концевые фрезы также известны как фрезы «риппа». Они более выгодны с коммерческой точки зрения и используются в различных промышленных целях.

2. Слябовый стан

Этот тип резака используется, когда вам нужно удалить больше материала с заготовки. Используя черновые концевые фрезы, мы получаем черновую чистовую обработку поверхности. Черновые концевые фрезы также известны как фрезы «риппа». Они более выгодны с коммерческой точки зрения и используются в различных промышленных целях.

3. Концевая фреза

Эти типы фрез имеют режущие зубья с обеих сторон. Мы больше используем концевую фрезу в процессах вертикального фрезерования. Быстрорежущая сталь или цементированный карбид используются для создания концевых фрез. Быстрорежущая сталь также называется HS или HSS. Быстрорежущая сталь не теряет своей твердости при повышении температуры. Следовательно, из-за лучшей твердости для изготовления концевых фрез используется быстрорежущая сталь. Концевые фрезы в основном используются при плунжерном, копировальном, торцевом фрезеровании и т. д. Торцовые фрезы и т. д. — это различные фрезы, которые используются в термине «концевая фреза».

Быстрорежущая сталь также называется HS или HSS. Быстрорежущая сталь не теряет своей твердости при повышении температуры. Следовательно, из-за лучшей твердости для изготовления концевых фрез используется быстрорежущая сталь. Концевые фрезы в основном используются при плунжерном, копировальном, торцевом фрезеровании и т. д. Торцовые фрезы и т. д. — это различные фрезы, которые используются в термине «концевая фреза».

4. Полая фреза

Их также называют полыми фрезами. Они выглядят как труба с более толстыми стенками. Вы найдете режущие зубья полых фрез на внутренних поверхностях. Полые фрезы используются в винтовых станках.

5. Резак шаровой мельницы

Шаровые фрезы также известны как фрезы со сферическим концом. Вы можете быть легко идентифицированы как шаровые резаки, так как их конец имеет полусферическую форму. Шаровые фрезы используются для уменьшения концентрации напряжений и также известны как шаровые концевые фрезы. Всякий раз, когда возникает необходимость вырезать трехмерные формы, используются шаровые резаки, чтобы идеально вырезать эти трехмерные формы.

Университет Мадхав предлагает все виды инженерных курсов-

– Машиностроение

– Гражданское строительство

– Информатика и инженерия

– Компьютерные приложения

– Электротехника

0 0 0 9 Объяснение инструментов фрезы — типы и руководство по выборуФреза — это режущий инструмент, используемый для удаления материала с поверхности заготовки. Эти инструменты бывают разных форм и размеров. Их различия обусловлены их использованием в различных целях для достижения различных типов конструкций. В результате фрезерный инструмент требует точности и тщательного выбора правильных типов для достижения наилучших возможных результатов.

В этой статье мы представляем вам различные типы фрез, материалы, используемые для этих фрез, а также рекомендации по выбору правильного фрезы для ваших операций фрезерования.

Как фреза используется во фрезерных станках?

Фрезерные станки представляют собой ротационные, широко используемые субтрактивные производственные инструменты, необходимые для процесса изготовления металлов и пластмасс. Более того, при фрезеровании целесообразна смена инструмента для получения требуемой конструкции.

Более того, при фрезеровании целесообразна смена инструмента для получения требуемой конструкции.

Фрезерные станки выполняют процесс резания, удаляя материал с заготовки путем вращения фрезы и перемещения ее в заготовку. Подайте заготовку во вращающуюся многоточечную фрезу фрезерного станка, который быстро вращается, чтобы быстро разрезать металл или пластик. Фрезерный станок может удерживать одну или несколько фрез одновременно, чтобы ускорить процесс резки и быстро создать желаемую форму.

Типы фрез

Существуют различные типы и категории фрез, каждая из которых имеет свое назначение и режущую способность. Вот распространенные типы фрезерных инструментов.

Категории#1: Концевые фрезы

Концевые фрезы — это инструменты для фрезерования, которые режут во всех направлениях, что отличает их от сверл, которые режут только в осевом направлении. Производители используют концевые фрезы для резки инструментальной стали и других процессов фрезерования, включая врезание, развертывание, прорезание пазов, сверление, торцевое фрезерование, профильное фрезерование и т. д. Существуют распространенные типы концевых фрез.

д. Существуют распространенные типы концевых фрез.

1.1 Фрезы для шаровых фрез

Эти фрезы для концевых фрез имеют сферическую головку. Благодаря круглой режущей поверхности они идеально подходят для фрезерования контурных поверхностей.

1.2 Квадратные концевые фрезы

Используемые для кругового фрезерования, эти концевые фрезы имеют профиль под углом 90 градусов. Также известные как фрезы с плоским концом, они идеально подходят для операций фрезерования, таких как врезание, профилирование и прорезание пазов.

1.3 Радиусные концевые фрезы

Эти концевые фрезы имеют закругленные углы. Эти углы идеально подходят для более равномерной резки заданного радиуса, предотвращения износа инструмента и продления срока службы инструмента.

1.4 Концевые фрезы для подрезки

Этот многофункциональный режущий инструмент с ЧПУ, также известный как резак для леденцов, обеспечивает максимальную универсальность. Их форма делает их идеальным выбором для обработки поднутрений.

Их форма делает их идеальным выбором для обработки поднутрений.

1.5 Концевые фрезы для закругления

Концы этой фрезы усилены. Их основное назначение — фрезерование круглых кромок.

1.6 Концевые фрезы с угловым радиусом

Имея несколько канавок, этот инструмент, известный как боровая фреза, оставляет черновую поверхность. Его способность быстро удалять большое количество материала выделяет его.

Категория#2: Инструмент для торцевого фрезерования

Этот инструмент используется для торцевого фрезерования. Так что же такое торцевая фрезеровка? Это удаление частей заготовки. Торцевой фрезерный инструмент используется для достижения превосходной чистоты поверхности. По бокам этого инструмента у него есть режущие кромки, которые режут в горизонтальном направлении, в отличие от концевых фрез, которые режут вертикально. Кроме того, торцевая фреза в основном используется для резки внешней стороны заготовки.

Категории#3: Фрезы для Т-образных пазов

Фрезы для Т-образных пазов имеют зубья, расположенные перпендикулярно внешнему диаметру. Эти фрезы, также известные как фрезы для дерева, наиболее известны тем, что прорезают Т-образные пазы в деталях и заготовках. Эти типы фрез идеально подходят для вырезания пазов, используемых для головок болтов и подвесных кронштейнов в стеновых панелях.

Эти фрезы, также известные как фрезы для дерева, наиболее известны тем, что прорезают Т-образные пазы в деталях и заготовках. Эти типы фрез идеально подходят для вырезания пазов, используемых для головок болтов и подвесных кронштейнов в стеновых панелях.

Категория#4: Инструмент для продольной резки металла

Эти пилы находят применение в различных отраслях промышленности благодаря своей уникальной геометрии и жесткости. Однако такие отрасли, как автомобилестроение, точное машиностроение и строительство, обычно используют их для резки цветных и стальных материалов. Вот различные типы пил по металлу.

4.1 Плоские фрезы для продольной резки металла

Это режущие инструменты с ЧПУ только с периферийными режущими кромками, с вогнутой стороной для предотвращения затягивания реза.

как боковые, так и периферические зубы. Эта функция позволяет поддерживать постоянную ширину резания при удалении стружки.

4.3 Вогнутая фреза

Это продольная пила, используемая для получения истинного выпуклого радиуса. Этот резак придает бесшовную и гладкую полукруглую форму заготовкам.

Этот резак придает бесшовную и гладкую полукруглую форму заготовкам.

4.4 Цилиндрическая фреза

Идеально подходит для операций, требующих высокой скорости съема материала. Эта продольная пила имеет зубья только на периферийной поверхности.

4.5 Плоская фреза

Этот тип фрезы, также известный как плитная или плоскостная фреза, имеет винтовые или прямые зубья. Кроме того, его зубья, нарезанные на цилиндрических или периферийных участках, фрезеруют плоские поверхности параллельно оси фрезы. Плоские фрезы идеально подходят для небольших проектов и тех, где требуется легкая фрезерная работа.

Категория#5: Fly Cutter

Эти плоские поверхности фрезерных инструментов используют один или несколько одноточечных вращающихся инструментов. Как и токарно-фрезерный инструмент, производители монтируют мухорез на специальном держателе. Также важно отметить, что летучие резаки не идеальны для тяжелых операций резки. Ниже приведены различные типы резаков для листовок.

5.1-точечный резак

Оснащен далеко идущими игольчатыми наконечниками, идеально подходящими для резки плотно расположенных кораллов. Срезы, производимые здесь, всегда чистые и точные.

5.2 Вращающийся инструмент для резьбы

Основное назначение этого инструмента — резка твердых материалов. Он находит применение в резьбе по дереву и гравировке на выдувном стекле.

5.3 Вращающийся режущий инструмент

Эти фрезерные режущие инструменты прорезают ткань материала, не искажая узорчатую линию разреза. Некоторые профессионалы используют этот инструмент для резки до восьми слоев материала за один сеанс фрезерования.

Категории#6: Фасонные фрезы

Эта фреза используется для формирования неправильных контуров, как 2D, так и 3D. Эти фрезы также бывают разных конфигураций и форм. Он идеально подходит для создания винтовых зубчатых колес и других сложных и замысловатых поверхностей. Он используется для обработки канавок, снятия фасок и фрезерования по всему радиусу. Существует три основных типа фасонных фрез.

Существует три основных типа фасонных фрез.

6.1 Конвексная фреза

Это фасонная токарно-фрезерная фреза с ЧПУ, предназначенная для изготовления полукруга, изогнутого внутрь. Выпуклые фрезы облегчают изготовление вогнутых форм.

6.2 Фрезы для скругления углов

Эти фрезы используются индивидуально или парами. Эти фрезы для скругления углов, также известные как радиусные фрезы, облегчают фрезерование радиусов.

6.3 Фрезы со сменными зубьями

Фреза со вставными зубьями имеет зубья, припаянные в правильном месте с помощью винтов или механически добавленные к фрезе. Материал зубьев обычно карбид или инструментальная сталь. С другой стороны, обработанная сталь идеально подходит для изготовления корпуса фрезы.

Материалы, используемые для фрез

Существуют различные процессы резки, идеально подходящие для различных условий. Эта разница в процессах и условиях приводит к необходимости использования различных материалов для фрез. Вот наиболее распространенные материалы, используемые для изготовления фрез.

Вот наиболее распространенные материалы, используемые для изготовления фрез.

Углеродистая инструментальная сталь

Это недорогой металлический материал с хорошей обрабатываемостью для изготовления режущих инструментов. Этот материал содержит 0,6-1,5% углерода и обычно менее 0,5% марганца и кремния. Он также может включать такие металлы, как хром и ванадий, в зависимости от размера зерна и твердости, которых хочет достичь производитель.

Фрезы из углеродистой инструментальной стали долго сохраняют режущую кромку благодаря высокой стойкости к истиранию. Однако при температурах выше 250°C твердость этого материала быстро снижается. Это делает его идеальным для изготовления инструментов для низкоскоростной обработки, таких как спиральные сверла, фрезерные инструменты, формовочные и токарные инструменты. Он также отлично подходит для обработки материалов из мягких металлов, таких как магний, алюминий, латунь и т. д.

Быстрорежущая сталь (HSS)

Это углеродистая сталь, но с небольшим содержанием молибдена, вольфрама, хрома и других легирующих металлов, что значительно отличает ее от обычной углеродистой стали. С добавлением этих сплавов быстрорежущая сталь имеет более высокую вязкость, износостойкость и прокаливаемость, что обеспечивает более высокую скорость съема металла.

С добавлением этих сплавов быстрорежущая сталь имеет более высокую вязкость, износостойкость и прокаливаемость, что обеспечивает более высокую скорость съема металла.

Чтобы увеличить срок службы этого инструмента, производители применяют как переточку, так и охлаждающие жидкости (поскольку он теряет свою твердость при температурах выше 650°C). Этот материал для фрезерных инструментов идеально подходит для изготовления сверл, протяжек и одноточечных токарных станков.

Инструмент из цементированного карбида и металлокерамика

Этот фрезерный инструмент, изготовленный методом порошковой металлургии, чрезвычайно твердый и может выдерживать операции резания на очень высокой скорости. Этот материал, состоящий из вольфрама, карбида титана и тантала, остается твердым до 1000°C. Существуют различные связующие, которые производители используют для связывания компонентов этого инструмента, в том числе кобальт, никель и молибден.

Если связующим материалом является никель и молибден, этот инструмент называется кермет и используется для различных чистовых и получистовых фрезерных операций на различных материалах, включая легированные и нержавеющие стали. С другой стороны, инструменты с низким содержанием кобальта идеально подходят для чистовой обработки, а инструменты с высоким содержанием кобальта лучше всего подходят для черновой обработки.

С другой стороны, инструменты с низким содержанием кобальта идеально подходят для чистовой обработки, а инструменты с высоким содержанием кобальта лучше всего подходят для черновой обработки.

Керамика

Этот материал не вступает в реакцию и тверже, чем его аналоги из кермета. Он также имеет лучшую устойчивость к нагреву, износу и разрыву, чем карбиды. Эта термостойкость делает керамические фрезы идеальными для фрезерования заготовок из жаропрочных сплавов. Для твердых материалов требуется высокая температура, чтобы керамика функционировала должным образом.

Стеллит

Это материал из сплава цветных металлов, изготавливаемый только шлифованием или литьем. Он содержит различные количества хрома и кобальта. Он также может содержать вольфрам или молибден. Режущие кромки с использованием этого материала сохраняют свое качество даже при экстремально высоких температурах и скоростях.

Производители прикрепляют стеллитовые зубья к стальному диску на больших фрезах; на резцах меньшего размера они используют твердый стеллит. Фрезы, изготовленные с использованием стеллита, идеально подходят для изготовления отливок автомобильных двигателей и других серийных деталей.

Фрезы, изготовленные с использованием стеллита, идеально подходят для изготовления отливок автомобильных двигателей и других серийных деталей.

Советы по выбору правильного режущего инструмента для фрезы

Чтобы правильно выбрать фрезу для своего проекта, необходимо помнить о нескольких вещах. Вот несколько советов, которые могут вам помочь:

Размер и диаметр фрезы

Глубина и ширина фрезы определяют размер режущих инструментов фрезы. Увеличение ширины и глубины перед фрезерной оснасткой означает увеличение размеров фрезы. Тем не менее, Φ16~Φ630 мм является стандартным диапазоном диаметров индексных фрез.

При фрезеровании деталей с большой площадью поверхности рекомендуется использовать фрезы меньшего диаметра. В идеале при любой фрезерной операции в резании должно принимать участие 70% режущих кромок фрезы.

Другим фактором, который может определить диаметр фрезы, является диаметр шпинделя станка. Рекомендация по выбору диаметра торцевой фрезы D = 1,5d, где d — диаметр шпинделя.

Кроме того, при фрезеровании отверстий размер инструмента также требует большого внимания, поскольку слишком большой или слишком маленький диаметр фрезы по сравнению с отверстием может привести к повреждению заготовки или инструмента.

Мощность фрезы

При выборе правильной фрезы основными факторами, которые следует учитывать, являются мощность резания и размер обрабатываемой заготовки. Например, при выборе диаметра режущего инструмента торцевой фрезы требуемая мощность инструмента должна быть в пределах диапазона мощности режущего инструмента фрезерного станка.

Кроме того, для концевой фрезы малого диаметра максимальное число оборотов станка, соответствующее минимальной скорости резания инструмента (60 м/мин), должно быть главным соображением.

Выбор корпуса фрезы

При выборе фрезы большое значение имеет количество зубьев. Фреза с густыми зубьями может иметь 8 зубьев диаметром 100 мм, а инструмент с крупными зубьями того же диаметра имеет только 6 зубьев. Фрезы для грубого металла идеально подходят для черновой обработки благодаря большой стружечной канавке, которая снижает трение между заготовкой, корпусом фрезы и самой стружкой.

Фрезы для грубого металла идеально подходят для черновой обработки благодаря большой стружечной канавке, которая снижает трение между заготовкой, корпусом фрезы и самой стружкой.

Кроме того, важно отметить, что режущая нагрузка на зуб фрезы с частыми зубьями меньше, чем у фрезы с крупными зубьями при одинаковой скорости подачи.

Выбор лезвия фрезерного инструмента

Использование шлифовального лезвия является лучшим вариантом для тонкой фрезерной обработки. Пластины этого типа обеспечивают повышенную точность размеров, повышая точность размещения режущей кромки во время фрезерования, что позволяет улучшить шероховатость поверхности и точность обработки. Однако предпочтительнее использовать прессованное лезвие для черновой обработки, поскольку это может снизить стоимость обработки.

Кроме того, использование твердосплавных пластин без острых передних углов может сократить срок службы инструмента, особенно при малых глубинах резания и малых подачах.

Инструменты фрезы важны для любого процесса фрезерования, потому что эти инструменты прикреплены к фрезерному станку для удаления или резки материалов в различные формы, используемые для различных операций. Эти фрезерные инструменты бывают разных типов для разных целей фрезерования. Рекомендуется обратиться к специалисту за профессиональной консультацией.

Эти фрезерные инструменты бывают разных типов для разных целей фрезерования. Рекомендуется обратиться к специалисту за профессиональной консультацией.

В WayKen у нас есть команда экспертов для всех ваших производственных потребностей, включая фрезерные станки с ЧПУ, токарные станки с ЧПУ, 3D-печать, быструю обработку и т. д. Обладая 20-летним опытом обработки, наши инженеры подберут правильные фрезы для ваших обрабатываемых деталей. части. Вы уверены, что получите качественную и стандартную продукцию.

Есть еще вопросы о фрезеровании или других процессах? Просто свяжитесь с нами и получите цитату сегодня!

В чем разница между концевой и торцевой фрезой?

Основное различие между торцовой фрезой и концевой фрезой заключается в том, что концевые фрезы используют как конец фрезы, так и стороны, тогда как торцевая фреза предназначена для горизонтальной резки.

Как используются концевые фрезы?

Концевые фрезы могут выполнять определенные формы и отверстия в заготовке во время таких промышленных процессов, как фрезерование, профилирование, контурная обработка, развертывание, прорезка пазов, зенковка и сверление.