Фрезерование

Лабораторная работа № 5

Фрезерные станки, их кинематика и виды выполняемых работ

Цель работы – изучение устройства, назначения и кинематики горизонтально- и вертикально-фрезерных станков, а также видов, конструкции и назначения фрез.

Фрезерование является одним из высокопроизводительных и распространенных методов обработки заготовок резанием. Обработка производится многолезвийными инструментами – фрезами. Особенностью фрезерования является прерывистость процесса резания – каждый зуб фрезы «работает», т.е. находится на дуге резания только на некоторой части оборота. В остальное время зуб не касается заготовки, что способствует его эффективному охлаждению.

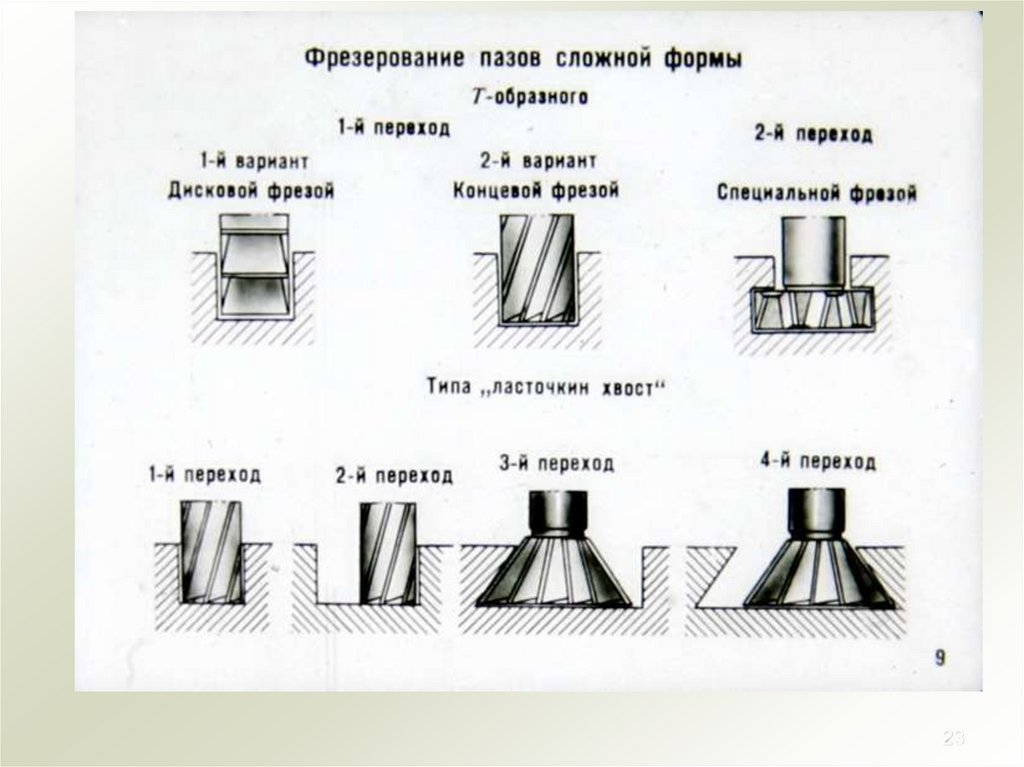

Фрезерные станки

в основном предназначены для обработки

различно ориентированных плоских

поверхностей, пазов, канавок, уступов,

а также фасонных поверхностей, в том

числе для нарезания наружных зубьев и

шлицов.

На рис. 1 показан общий вид горизонтально-фрезерного станка, на рис. 1 – общий вид вертикально-фрезерного станка.

Рис. 1 Горизонтально-фрезерный станок

Рис. 2 Вертикально-фрезерный станок

2 Вертикально-фрезерный станок

При фрезеровании главным рабочим движением является вращение фрезы, а движением подачи – чаще всего поступательное перемещение заготовки, закрепленной на столе станка. На станках общего назначения возможны три вида подачи: продольная, поперечная и вертикальная.

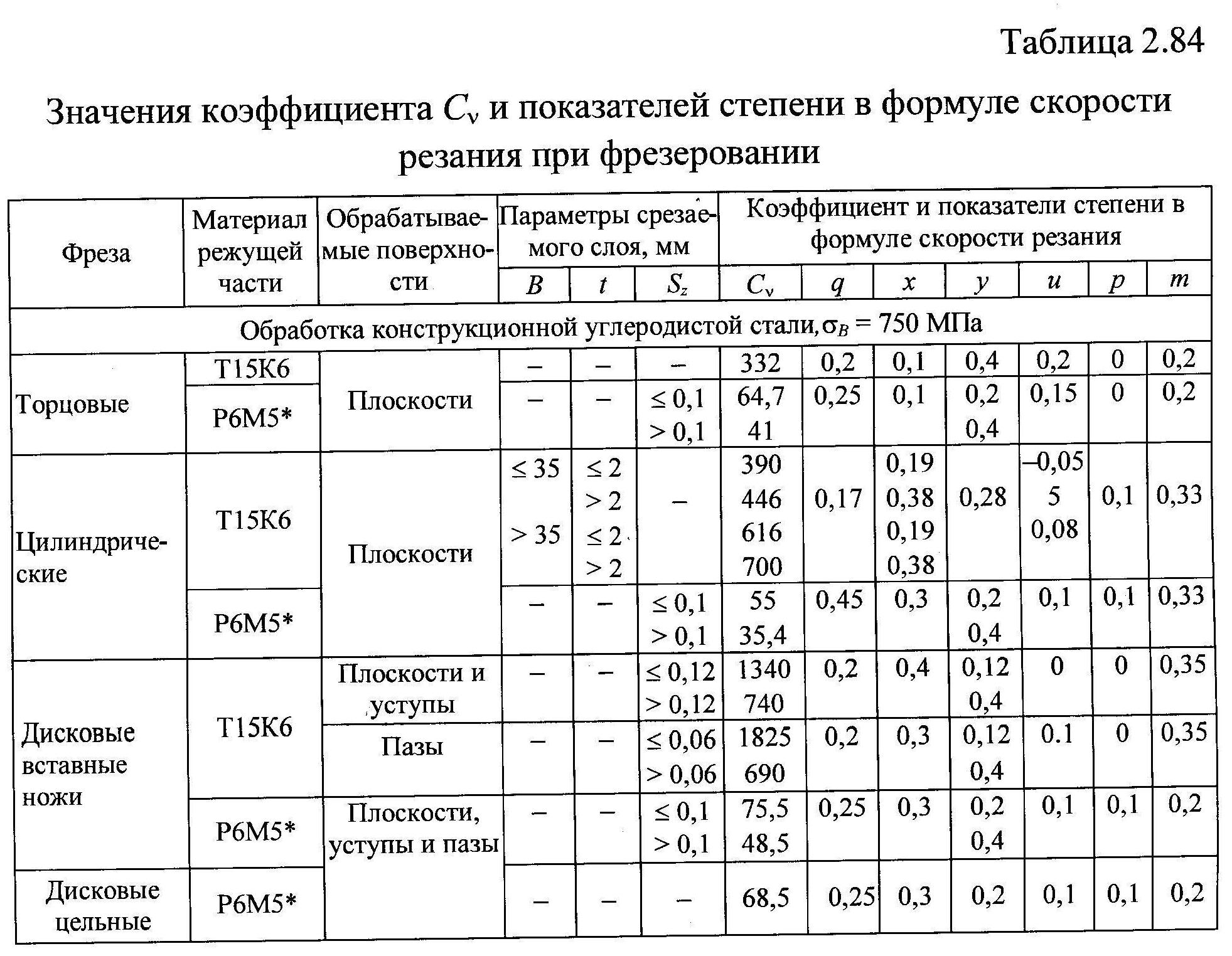

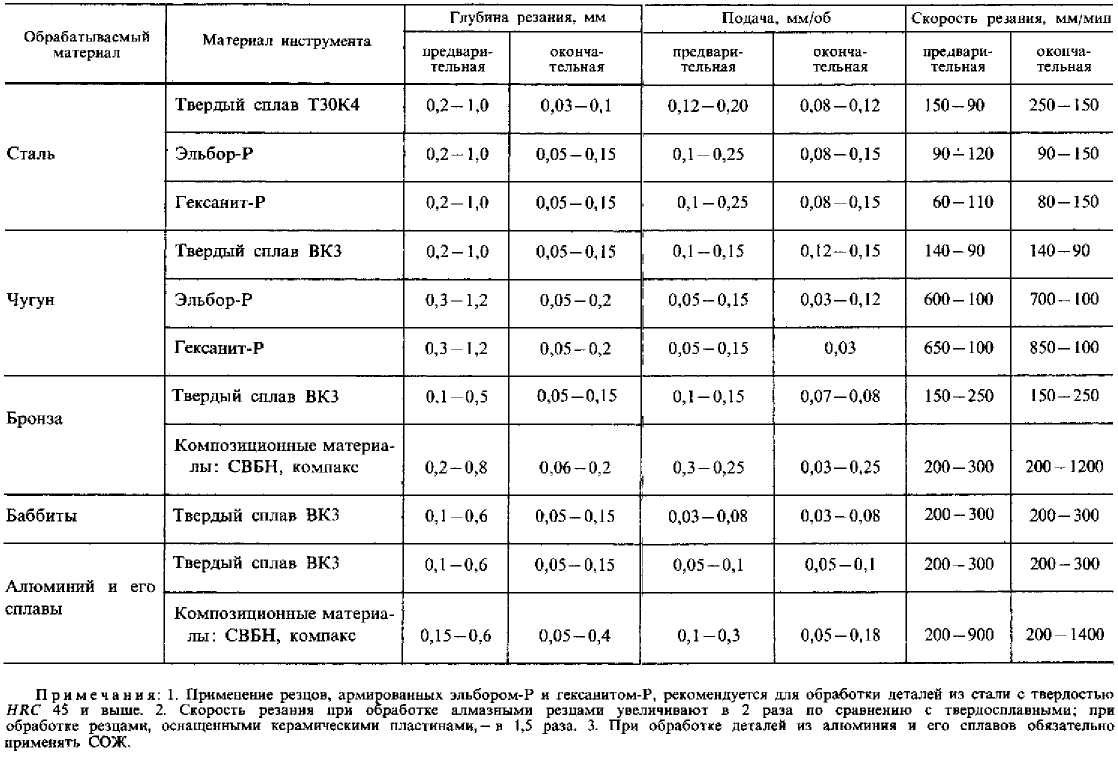

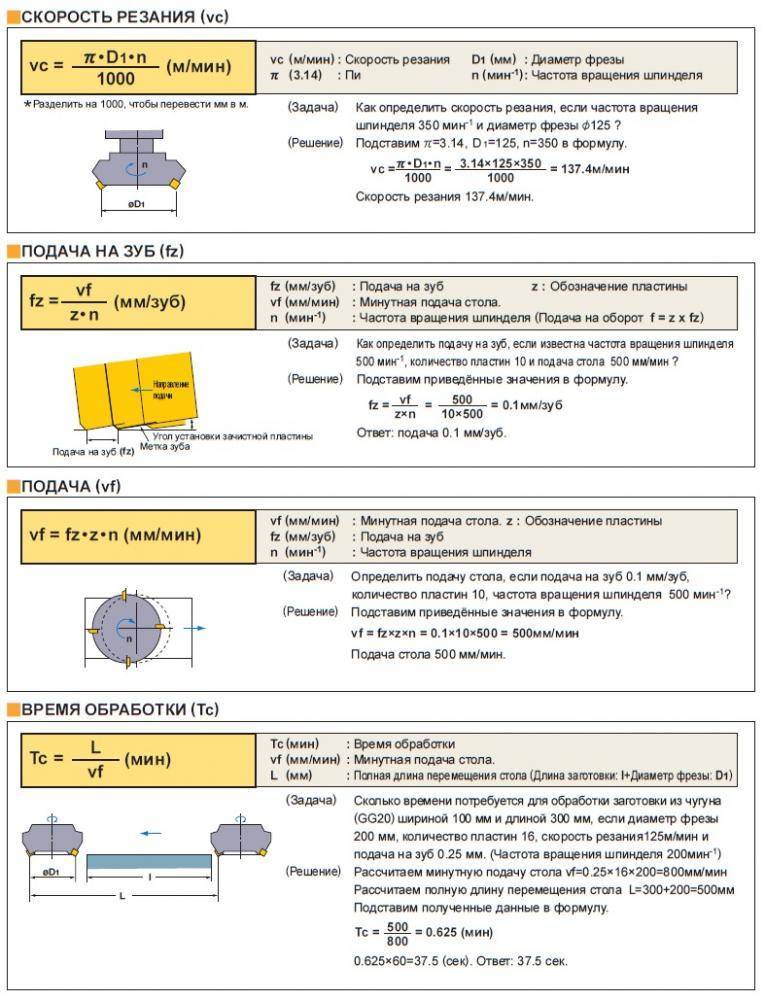

Режимами резания при фрезеровании являются следующие параметры.

Скорость резания.

, м/мин,

где Dф, мм – диаметр фрезы,

n, об/мин – частота вращения шпинделя.

Глубина резания t, мм – толщина слоя металла, срезаемого фрезой за один проход.

Подача – перемещение заготовки в единицу времени. При фрезеровании различают три вида подачи – минутную (s

Эти виды подачи связаны между

собой следующим соотношением.

Эти виды подачи связаны между

собой следующим соотношением.

, мм/об,

где z – число зубьев фрезы.

Ширина фрезерования В, мм – ширина поверхности, обрабатываемой за один проход, измеренная в направлении, перпендикулярном оси фрезы (для вертикально-фрезерных станков) или в направлении, параллельном оси фрезы (для горизонтально-фрезерных станков).

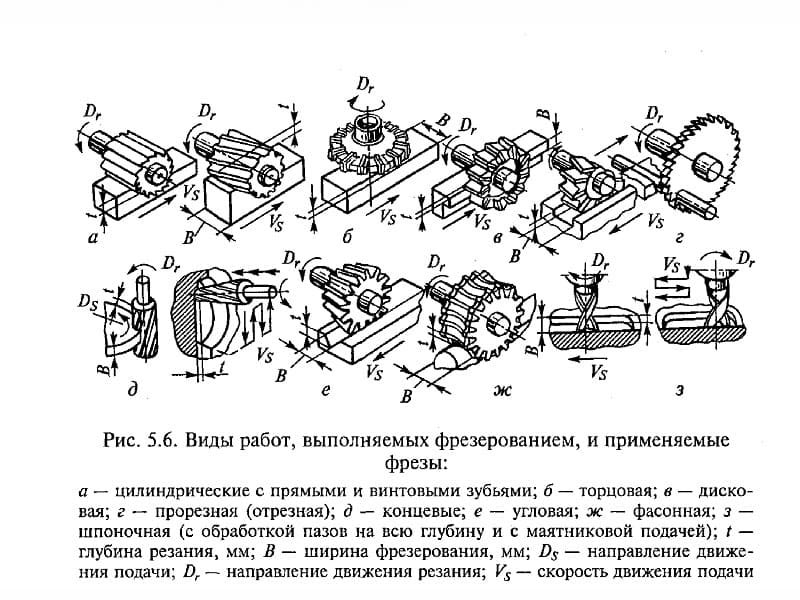

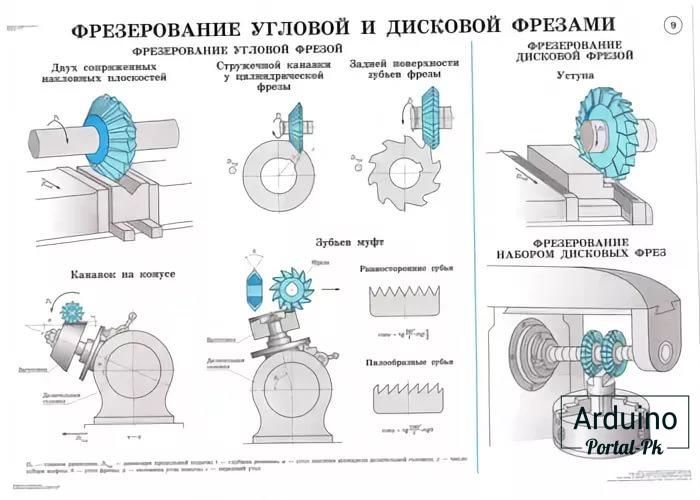

При фрезеровании используют различные типы фрез, основные из которых представлены на рис. 3.

Рис. 3 Фрезы

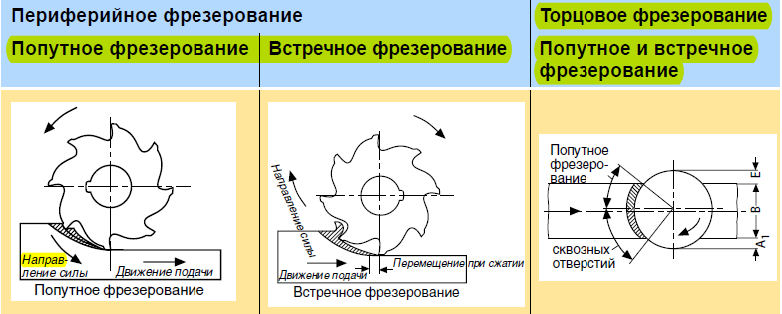

При работе цилиндрическими, дисковыми, угловыми, фасонными и отрезными фрезами различают два вида фрезерования – встречное и попутное (рис. 4).

При встречном

фрезеровании направления вращения

фрезы и подачи заготовки противоположны

друг другу. Толщина стружки при этом

возрастает от нуля в момент входа зуба

на дугу резания до максимального значения

в момент выхода зуба с дуги резания (зуб

фрезы режет металл «под корку»). Так как

сила резания прямо пропорциональна

толщине стружки, то нагрузка на зуб

фрезы будет расти постепенно, что

благоприятно сказывается на стойкости

инструмента и дает возможность работать

с большой глубиной резания. При встречном

фрезеровании вертикальная составляющая

силы резания направлена вверх, стремится

оторвать заготовку от стола, что приводит

к возникновению вибраций, уменьшению

точности и увеличению шероховатости

обработанной поверхности. Этот вид

фрезерования используют при черновой

обработке.

Так как

сила резания прямо пропорциональна

толщине стружки, то нагрузка на зуб

фрезы будет расти постепенно, что

благоприятно сказывается на стойкости

инструмента и дает возможность работать

с большой глубиной резания. При встречном

фрезеровании вертикальная составляющая

силы резания направлена вверх, стремится

оторвать заготовку от стола, что приводит

к возникновению вибраций, уменьшению

точности и увеличению шероховатости

обработанной поверхности. Этот вид

фрезерования используют при черновой

обработке.

Рис. 4 Схемы фрезерования: а – встречное, б – попутное

При попутном

фрезеровании направления вращения

фрезы и подачи заготовки совпадают.

Толщина стружки в момент входа зуба

фрезы на дугу резания будет максимальна,

затем плавно уменьшится до нуля. Таким

образом, фреза работает с ударом об

обрабатываемую поверхность, что

отрицательно сказывается на ее стойкости.

Вертикальная составляющая силы резания

направлена вниз и прижимает заготовку

к столу, что способствует улучшению

качества обработанной поверхности. Этот вид фрезерования используется при

чистовой обработке.

Этот вид фрезерования используется при

чистовой обработке.

Порядок выполнения работы

Ознакомиться с методическими указаниями.

Изучить функциональное назначение основных узлов горизонтально- и вертикально-фрезерного станков. В эскизной форме дать общую компоновку одного из станков с указанием основных узлов.

Определить тип выданной преподавателем фрезы, выполнить ее эскиз, определить, на каком станке и для выполнения каких операций используется фреза. Изобразить схему обработки детали этой фрезой.

Изучить кинематические схемы одного или нескольких фрезерных станков (модели станков указываются преподавателем).

Изучить кинематическую схему универсальной делительной головки и методы деления.

Составить отчет.

Содержание отчета

Цель работы.

Общий вид станка с указанием основных узлов.

Рабочие движения и режимы резания при фрезеровании.

Эскиз фрезы с необходимыми комментариями.

Схема обработки детали фрезой.

Выбрать метод деления (простое, методом двух отсчетов, дифференциальное) и произвести деление для нарезания зубчатого колеса с количеством зубьев, заданным преподавателем.

Выводы.

Виды фрезерования

1 апреля 2019

Рассмотрим две разновидности фрезерования, которые считаются самыми распространенными на производстве. При встречном происходит вращение фрезы против направления подачи заготовки. Толщина срезаемого слоя возрастает от 0 до максимального значения. Попутное фрезерование представляет собой вращение фрезы в направлении подачи. Толщина срезаемого слоя уменьшается от максимума до нуля.

Особенности встречного фрезерования

Во время встречного фрезерования движение режущего инструмента происходит навстречу заготовке. Применение этой техники фрезеровки дает большую производительность, но в то же время возрастает износ режущей фрезы.

Преимущества метода:

- высокая точность выполняемых операций;

- плавная нагрузка на фрезерную установку;

- операция проходит мягко, даже при работе с жесткими материалами.

Главным недостатком метода считается повышенный износ инструмента. При работе большая часть стружки попадает на работающую фрезу, что приводит к ее быстрому износу. Помимо этого, способ требует жесткой фиксации заготовки к станку, что ограничивает возможности оборудования и, таким образом, снижает эффективность операции.

Также, этот метод имеет еще 1 недостаток. Стружка, попадая на деталь, ощутимо повреждает ее поверхность.

Особенности попутного фрезерования

Стружка, появляющаяся в процессе работы, не создает препятствий для работы инструмента. Поскольку появляется уже сзади фрезы. Также, отсутствует необходимость в установке специальных фиксирующих механизмов. Так как деталь прижимается к рабочей поверхности непосредственно во время резки. Кроме этого, метод:

- не требует чистовой обработки, изделие получается без лишних шероховатостей;

- на режущий инструмент оказывается меньшее давление;

- снятие стружки происходит плавно, что положительно сказывается как на работе фрез, так и отсутствием шероховатостей изделия, а, следовательно, и дополнительной обработкой.

Недостатком метода является то, что точность производимых операций здесь ниже. Также, рабочая поверхность стола не должна иметь никаких зазоров. Иначе работа будет выполняться в условиях чрезмерной вибрации. Что отрицательно скажется на итоговом качестве изделия. Зубья фрезы в это же время также будут испытывать ощутимую нагрузку.

Что отрицательно скажется на итоговом качестве изделия. Зубья фрезы в это же время также будут испытывать ощутимую нагрузку.

Рекомендации по применению

Применять попутное фрезерование рекомендуется исключительно на жестком оборудовании. При этих условиях деталь крепко и надежно фиксируется, что приводит к более качественному результату. Но этот метод малопригоден, когда требуется обработка штамповок, поковок, и изделий с наличием дополнительной необработанной поверхности.

При встречном фрезеровании обрабатываемая деталь приобретает дополнительное уплотнение, что так же относят к преимуществам метода. Но высокий износ инструмента, снижающий производительность, делает этот метод приемлемым не для всех.

Попутное фрезерование, как правило, используется для чистовой обработки, а встречное – для черновой.

Поэтому конкретную методику необходимо выбирать в соответствии с тем, какое качество обработанной детали вы хотите получить.

каналов и скоростей | Центр инноваций инженерных продуктов

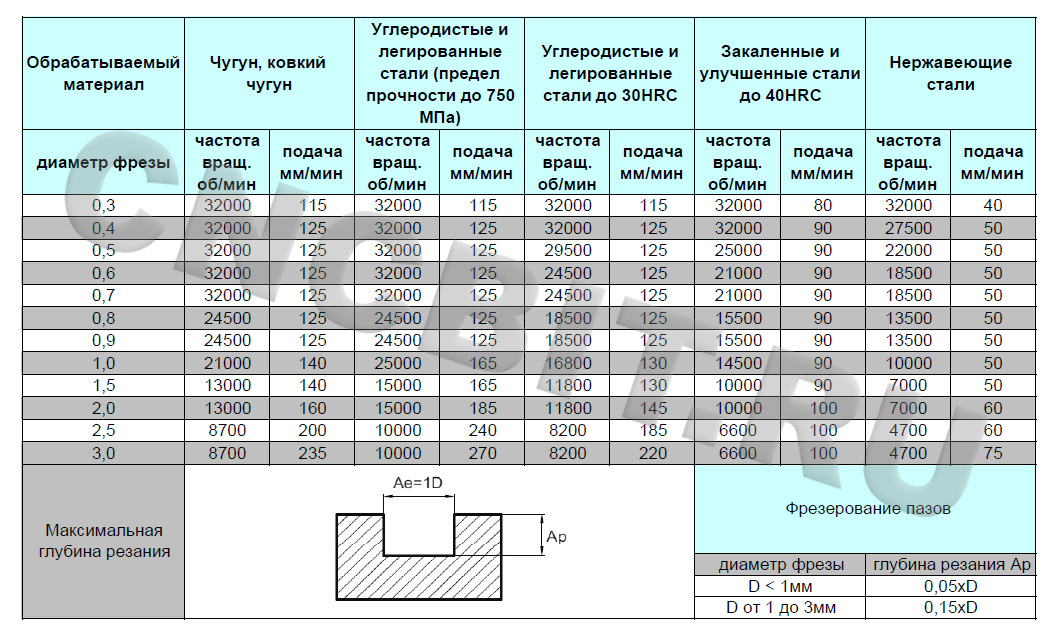

EPIC «Правило большого пальца» скорости и подачи

Благодаря этим скоростям и подачам наши инструменты становятся более острыми, а ваши детали — более безопасными. Эти скорости и подачи относятся к нашим станкам с ЧПУ.

Полиэтилен высокой плотности (

HDPE )Наш любимый инженерный пластик – легко, быстро и чисто обрабатывается. HDPE Wiki

| Инструмент | Скорость (об/мин) | Входная подача (IPM) | Контурная подача (IPM) | Шаг Z (дюймы) |

| Концевая фреза 1/8″ | 5000 | 18 | 20 | .0625 |

| Концевая фреза 1/4″ | 4500 | 22 | 25 | .125 |

| Концевая фреза 3/8″ | 4000 | 22 | 25 | .1875 |

| Концевая фреза 1/2″ | 3500 | 22 | 25 | . 25 25 |

| Центровочное сверло 1/4″ 90° | 3000 | 10 | — | — |

Акрил

| Инструмент | Скорость (об/мин) | Входной канал (IPM) | Контурная подача (IPM) | Шаг Z (дюймы) |

| Концевая фреза 1/8″ | 4465 | 15 | 17 | .0625 |

| Концевая фреза 1/4″ | 4250 | 19 | 21 | .125 |

| Концевая фреза 3/8″ | 4040 | 19 | 21 | .1875 |

| Концевая фреза 1/2″ | 3825 | 19 | 21 | .25 |

| Центровочное сверло 1/4″ 90° | 2600 | 8 | — | — |

Поликарбонат

| Инструмент | Скорость (об/мин) | Входной канал (IPM) | Контурная подача (IPM) | Шаг Z (дюймы) |

| Концевая фреза 1/8″ | 5250 | 18 | 20 | . 0625 0625 |

| Концевая фреза 1/4″ | 5000 | 22 | 25 | .125 |

| Концевая фреза 3/8″ | 4750 | 22 | 25 | .1875 |

| Концевая фреза 1/2″ | 4500 | 22 | 25 | .25 |

| Центровочное сверло 1/4″ 90° | 3000 | 10 | — | — |

Алюминий

| Инструмент | Скорость (об/мин) | Входной канал (IPM) | Контурная подача (IPM) | Шаг Z (дюймы) |

| Концевая фреза 1/8″ | 5000 | 16 | 18 | .04 |

| Концевая фреза 1/4″ | 4500 | 18 | 20 | .1 |

| Концевая фреза 3/8″ | 4000 | 18 | 20 | .125 |

| Концевая фреза 1/2″ | 3500 | 18 | 20 | . 1875 1875 |

| Центровочное сверло 1/4″ 90° | 3000 | 10 | — | — |

Углеродистая сталь (кованая)

| Инструмент | Скорость (об/мин) | Входной канал (IPM) | Контурная подача (IPM) | Шаг Z (дюймы) |

| Концевая фреза 1/8″ | 3973 | 7,95 | 7,95 | .04 |

| Концевая фреза 1/4″ | 1986 | 5,96 | 5,96 | .083 |

| Концевая фреза 3/8″ | 1324 | 3,97 | 3,97 | .125 |

| Концевая фреза 1/2″ | 993 | 2,98 | 2,98 | .167 |

| Центровочное сверло 1/4″ 90° | 3000 | 1,07 | — | — |

Расчет собственных скоростей и подач

Выбор фрезы и тип материала имеют значение – обратитесь за помощью к сотруднику!

Калькулятор скорости фрезерования и подачи

https://niagaracutter. com/speedfeed

com/speedfeed

Калькулятор скорости сверления и подачи

http://www.vikingdrill.com/viking-Drill-FeedandSpeed.php

CNC-обработка: понимание подачи и скорости

Автор: Martin Supply •

Обработка с ЧПУ является основой процессов многих производителей. К сожалению, они также являются основным источником затрат и могут стать узким местом, когда речь идет о быстрой доставке продукта по заводу. Слишком часто мы обнаруживаем, что компания вложила средства в качественные пластины и инструменты, но не использует их с надлежащей подачей и скоростью.

Подачи и скорости относятся к двум отдельным скоростям для станков: скорости подачи и скорости резания. Их часто рассматривают как пару из-за их комбинированного воздействия на процесс резания.

- Скорость резки (или поверхностная скорость) — это скорость на внешней кромке детали при ее вращении.

Он выражается как единица расстояния по поверхности заготовки в единицу времени.

Он выражается как единица расстояния по поверхности заготовки в единицу времени. - Скорость подачи — это скорость, с которой фреза продвигается вдоль вращающейся заготовки. Обычно единицами измерения являются расстояние на один оборот шпинделя

Скорость резания — это скорость, с которой материал проходит мимо режущей кромки инструмента. Скорость резки может быть определена как число оборотов в минуту (об/мин) или фут в минуту (SFM).

Число оборотов в минуту (об/мин) относится непосредственно к скорости вращения шпинделя. Он представляет собой количество оборотов, совершаемых за одну минуту вокруг фиксированной оси. RPM поддерживает одинаковые обороты в минуту на протяжении всей операции.

Режим RPM полезен для:

- Операций центрирования (сверления)

- Когда диаметр в начале и в конце реза незначительно отличается от начального.

- Во время нарезания резьбы, чтобы обеспечить идеальную синхронизацию между вращением шпинделя и движением по оси Z, чтобы обеспечить точную резьбу

Поверхностные футы в минуту (SFM) представляет собой комбинацию диаметра резки и числа оборотов в минуту. Чем быстрее вращается шпиндель и/или больше диаметр детали, тем выше SFM.

Чем быстрее вращается шпиндель и/или больше диаметр детали, тем выше SFM.

Например, если две круглые детали разных размеров вращаются с одинаковыми оборотами в минуту, более крупная деталь будет иметь большую поверхностную скорость, поскольку она имеет большую окружность и большую площадь поверхности. Чем дальше инструмент входит в заготовку, тем же самым числом оборотов шпинделя будет уменьшаться скорость резания. Это связано с тем, что каждый оборот представляет собой меньшее расстояние по окружности, но занимает такое же количество времени.

Большинство токарных станков с ЧПУ имеют постоянную скорость поверхности (CSS) для противодействия естественному уменьшению надводной скорости. Это ускоряет шпиндель по мере приближения инструмента к оси вращения. Используя CSS, токарный станок регулирует число оборотов в минуту, чтобы поддерживать постоянную скорость поверхности на любом расстоянии от центра.

CSS используется для:

- Однородной поверхности.

- Когда диаметр в начале реза будет значительно отличаться от диаметра в конце реза.

- Увеличенный срок службы инструмента и время обработки, поскольку инструменты всегда режут с соответствующей скоростью.

Материалы будут работать лучше на определенных SFM. SFM — это константа, а RPM — переменная, зависящая от диаметра реза. Когда константа SFM известна для конкретного материала, для определения скорости шпинделя можно использовать приведенные ниже формулы:

об/мин = SFM x (12/Pi) / диаметр реза

Таким образом, для SFM 400 и диаметра реза 5″ можно найти число оборотов в минуту: 9 0005

об/мин = 600 x 3,82 / 5 = 458 об/мин

Когда известно об/мин, SFM можно найти следующим образом:

SFM = об/мин x диаметр резания x Pi/12

Например, если у вас диаметр резания 5 дюймов и скорость вращения шпинделя 458 об/мин, тогда:

SFM = 458 x 5 x 0,262 = 600 SFM

Скорость подачи

Скорость подачи – это скорость, при которой фреза продвигается вдоль заготовки. Скорость подачи выражается в единицах расстояния (дюйм) в минуту или за один оборот.

Скорость подачи выражается в единицах расстояния (дюйм) в минуту или за один оборот.

Скорость подачи может быть определена как дюйма в минуту (дюйм/мин) или дюйм/оборот (дюйм/об) . IPR чаще используется .

Значения IPR и IPM легко конвертируются по следующим формулам:

IPM = IPR x RPM

IPR = IPR / RPM

Итак, для скорости шпинделя 3 06 об/мин и скорость подачи 0,01 дюйм/мин, количество дюймов/мин можно рассчитать следующим образом:

дюймов/мин = 0,01 x 306 = 3 дюймов/мин

Выбор инструментов, подач и скоростей

Выбор режущего инструмента напрямую влияет на правильное программирование подач и скоростей на станке.

Тем не менее, существует множество других переменных, влияющих на подачу и скорость, например:

- Класс и состояние материала заготовки

- Диаметр заготовки

- Режущий материал

- Геометрия фрезы

- Тип огранки

- Глубина резания

- Состояние машины

Производители режущего инструмента публикуют общие значения подачи и скорости, а также рекомендации по применению.

Эти виды подачи связаны между

собой следующим соотношением.

Эти виды подачи связаны между

собой следующим соотношением.

Он выражается как единица расстояния по поверхности заготовки в единицу времени.

Он выражается как единица расстояния по поверхности заготовки в единицу времени.