Основные виды токарных работ. Основные понятия обработки резанием

Токарный станок – станок для обработки преимущественно тел вращения путем

снятия с них стружки при точении. Токарный станок один из древнейших станков

в мире, на основе которого создавались другие станки (сверлильный, расточной

и др.) Токарь – одна из ведущих профессий в машиностроении и металлообработке,

так как многие детали машин и механизмов изготовляются на токарных станках,

являющихся наиболее распространенными в производстве среди станков других

групп. Токарная обработка является наиболее распространенным методом обработки

резанием применяется при изготовлении деталей типа тел вращения (валов,

дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.).

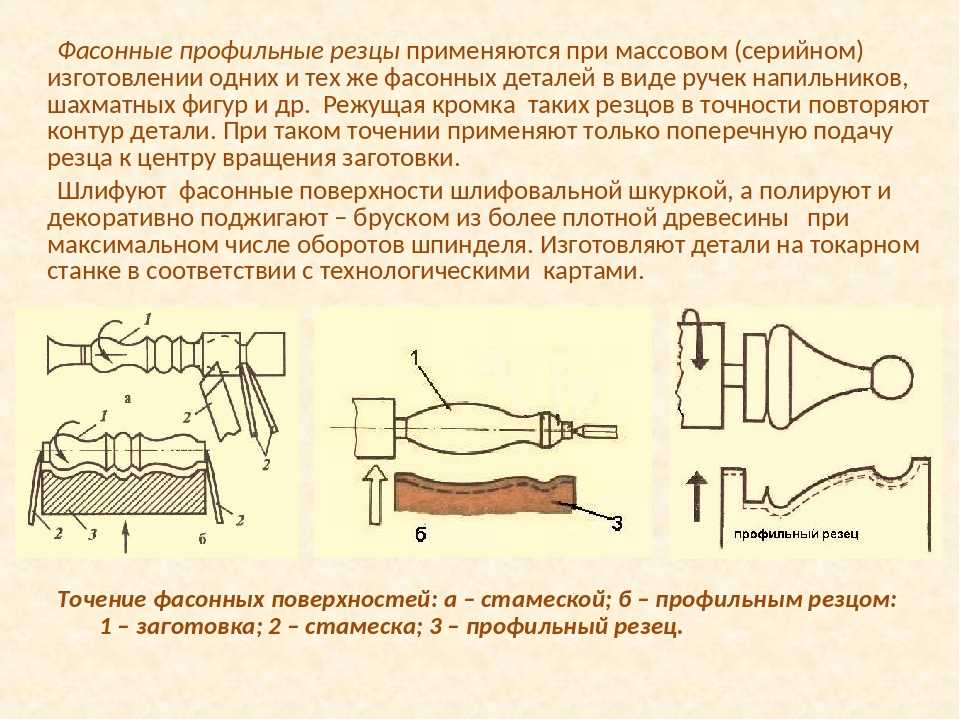

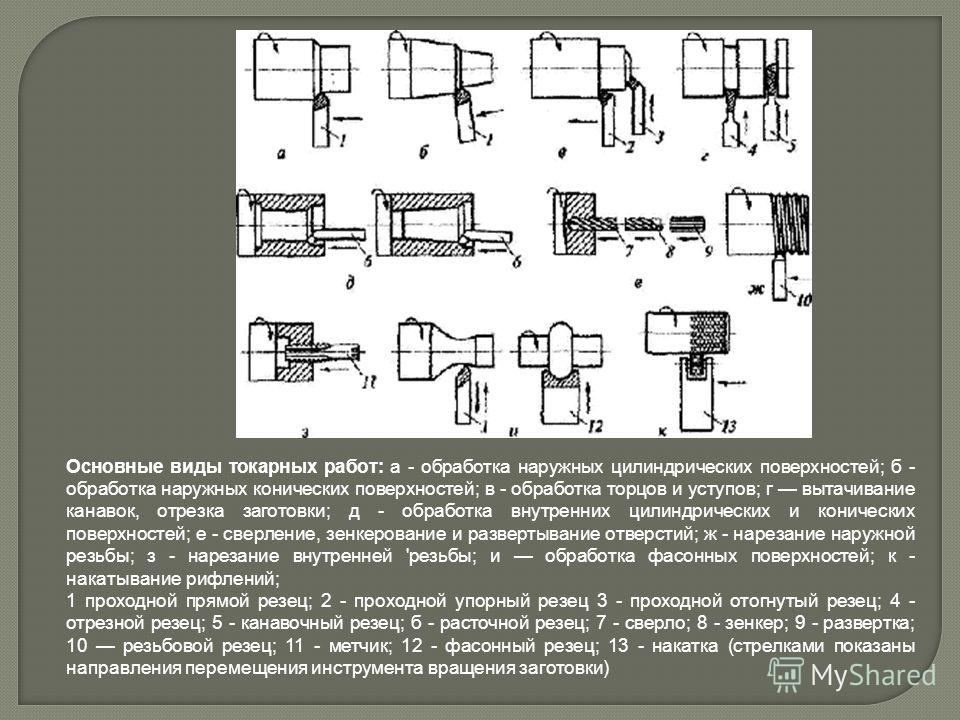

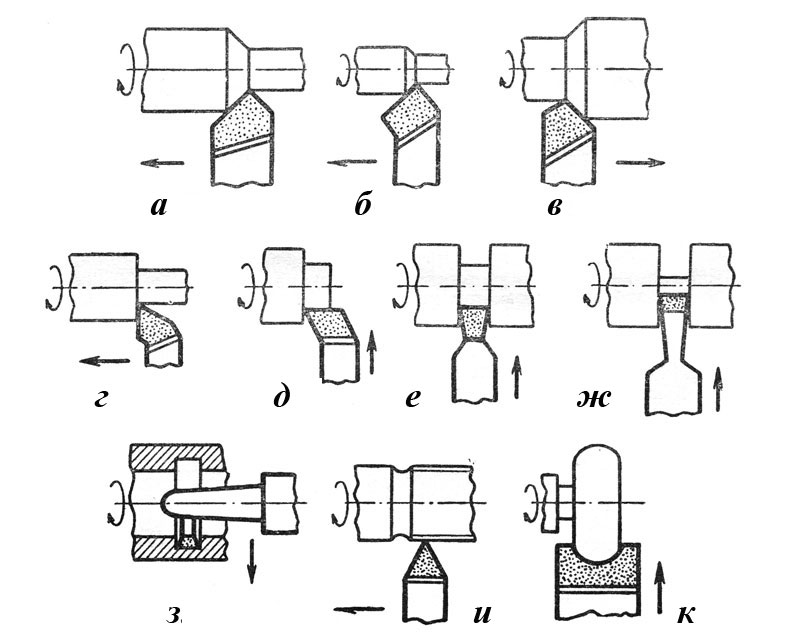

Основные виды токарных работ показаны на рисунке.

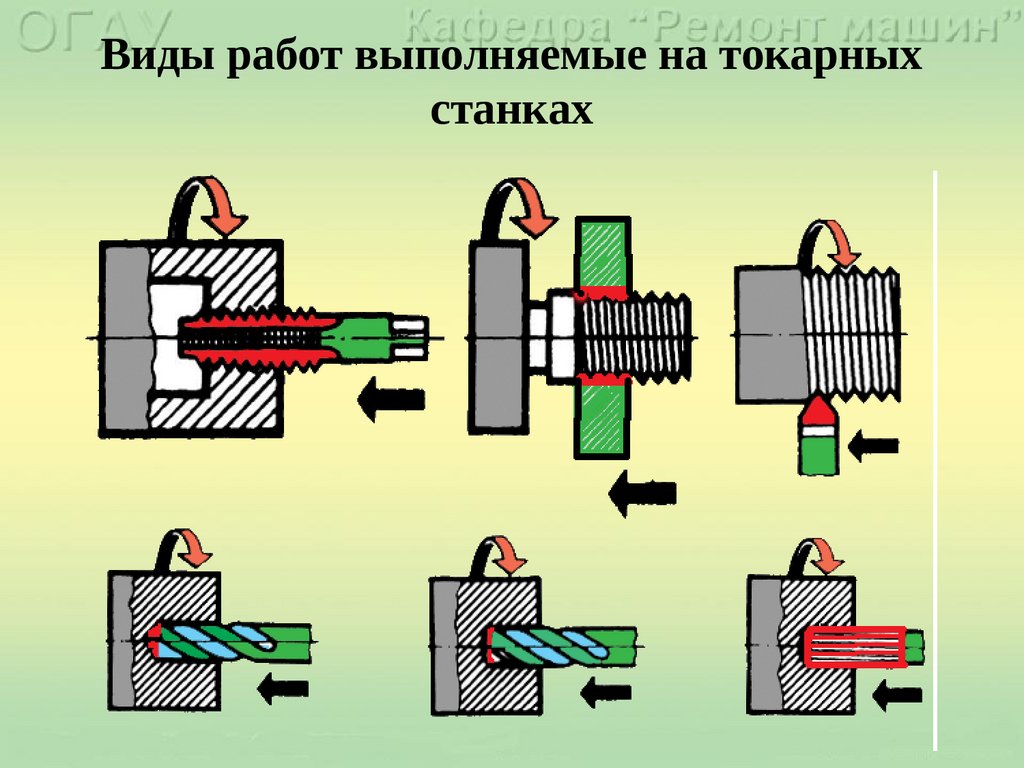

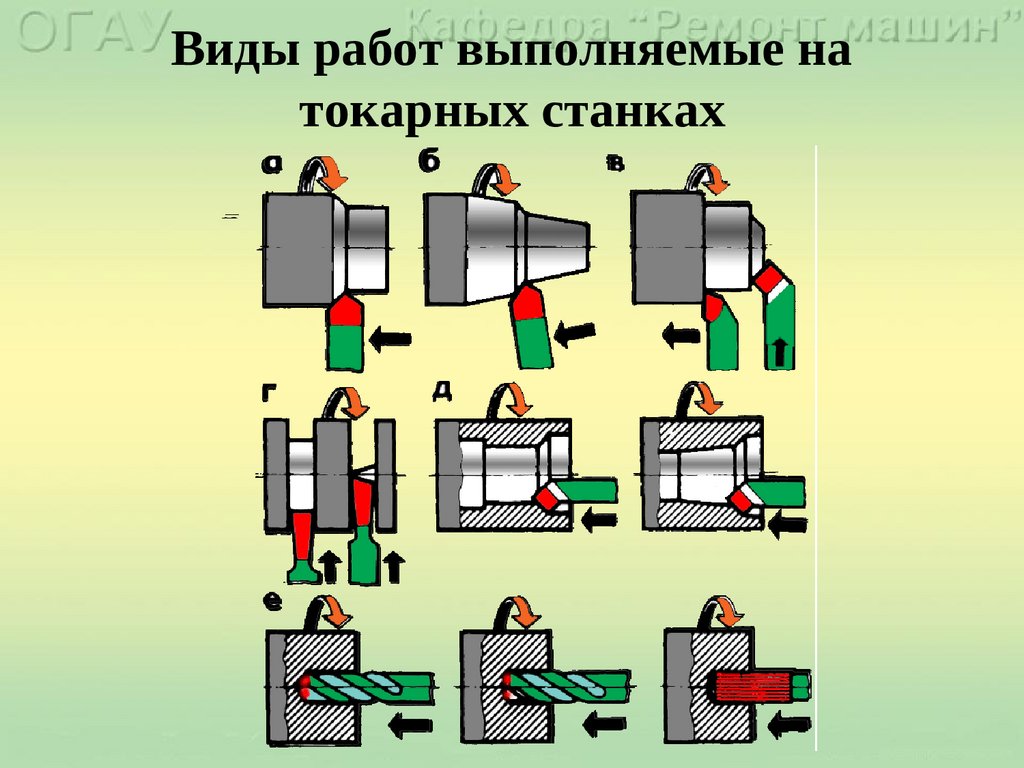

Основные виды токарных работ:

a) – обработка наружных цилиндрических поверхностей, б) – обработка наружных конических поверхностей, в) – обработка торцов и уступов, г) – вытачивание пазов и канавок, отрезка заготовки, д) – обработка внутренних цилиндрических и конических поверхностей, е) – сверление, зенкерование и развертывание отверстий, ж) – нарезание наружной резьбы, з) – нарезание внутренней резьбы, и) – обработка фасонных поверхностей, к) – накатывание рифлений. Cтрелками показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей получают окончательные формы и размеры

в результате механической обработки заготовки резанием, которое осуществляется

путем последовательного удаления режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки) с поверхностей заготовки.

Подачей называется величина перемещения режущей кромки инструмента за

один оборот заготовки (в направлении подачи) или в единицу времени. Подача

измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной

(если инструмент перемещается параллельно оси вращения заготовки) и поперечной

(если инструмент перемещается перпендикулярно этой оси). Глубиной резания

называется величина срезаемого за один проход резца слоя металла, измеренная

по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется

в миллиметрах и обозначается буквой t.

У заготовки различают следующие

поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную

после снятия стружки) и резания (которая является переходной между обрабатываемой

и обработанной поверхностями и образуется режущим инструментом).

На главную

Разновидности и виды токарной обработки металлов

Главная

Новости компании

Виды токарной обработки металлов

12 Февраля 2019

Токарная обработка – распространённый способ обработки металлических изделий. Суть процесса заключается в фиксации заготовки на токарном станке и срезании режущим инструментом металлического слоя до придания нужной формы.

Основные виды обработки

Обработка заготовок на токарных станках – важная часть производственного процесса. Различают следующие виды токарной обработки:

- Нарезка внешней или внутренней резьбы. Резец проходит по окружности детали, нарезая борозды установленной глубины;

- Обработка торцевой части. Резец подбирается индивидуально, в зависимости от типа металла и требуемых параметров заготовки;

- Отрезание. Применяется специальный отрезной тип резца. Этот метод также используется для точения канавок;

- Растачивание. Делается расточным резцом. Данная процедура направлена на увеличение внутреннего диаметра детали;

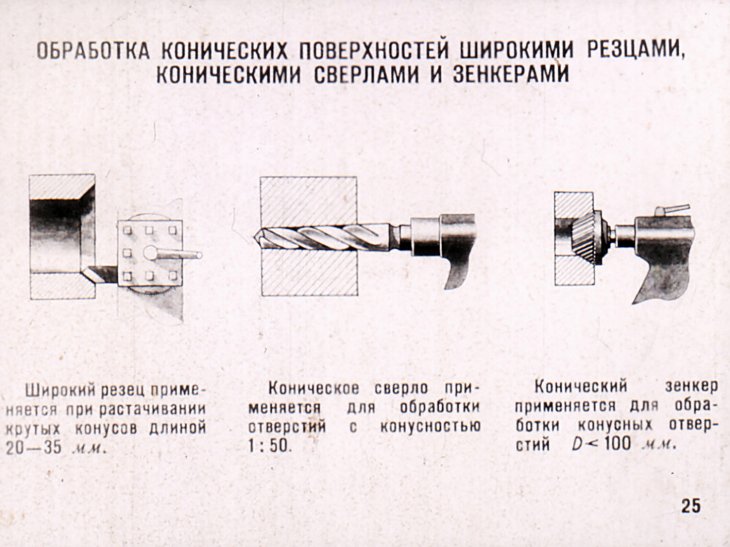

- Обтачивание конуса. Позволяет придать заготовке конусообразную форму, путём размещения резца под определённым углом;

- Обработка поверхности фасонного типа. Резец движется в противоположную от заготовки сторону.

Все виды токарной обработки предполагают использование высококачественного станочного оборудования. По необходимости допускается установка различных дополнительных элементов: упор, державок, и т.д. Также на станке могут выполняться работы по сверлению отверстий.

В результате можно получить изделие с соответствующим диаметром, длиной, точностью параметров и требуемой шероховатостью поверхности. Токарная обработка требует от оператора особого внимания и опыта, так как при несоблюдении особенностей технологии, деталь может быть испорчена. Станочное оборудование часто применяется для изготовления валов, дисков, фланцев, втулок, муфт и других запчастей, используемых в работе различных механизмов.

Типы станков

Обработка на токарном станке может выполняться оператором вручную, либо процесс программируется и осуществляется в автоматическом режиме.

Для выполнения фрезеровочных работ, точения канавок, обработки торцевой части заготовок лучше использовать токарно-карусельный тип станка. Этот вид идеально подходит для работ по деталям широкого радиуса. Если же требуется выполнить ряд работ с цилиндрическими или коническими поверхностями, обработка выполняется на лоботокарном станке.

При серийном производстве используются станки с ЧПУ. Параметры детали устанавливаются оператором на компьютерном оборудовании, с помощью специального программного обеспечения. После запуска, все процессы протекают в автоматическом режиме, в соответствии с заданными параметрами. Такая автоматизация позволяет заметно повысить общую производительность, что особенно актуально при серийном производстве деталей.

Резцы и стружка

В зависимости от требований к качеству, могут применяться резцы чернового или чистового типа, лево- или правосторонние по направлению движения. Эти элементы подбираются индивидуально для каждого случая. Различают резьбовые, фасонные, расточные, отрезные, проходные, подрезные виды резцов.

В ходе обработки металл срезается с заготовки до нужного уровня. В результате образуется металлическая стружка, вид которой может разниться, в зависимости от материала детали и скорости вращения на станке. Различают следующие её виды:

- элементная – образуется на низких скоростях деталей, из маловязких материалов;

- надломная – получается в ходе резки заготовок с низкой пластичностью;

- сливная – характерна для запчастей из мягких сталей и вращении на высоких скоростях;

- ступенчатая – образуется при работе с материалами средней твёрдости на средней скорости.

Грамотно применяя технологию токарной обработки металлов, можно получить практически любую деталь требуемой характеристики. Сфера использования запчастей, производимых на токарном оборудовании, чрезвычайно обширна, и включает такие направления, как машиностроение, энергетика, судостроение и т.д.

Сфера использования запчастей, производимых на токарном оборудовании, чрезвычайно обширна, и включает такие направления, как машиностроение, энергетика, судостроение и т.д.

Популярное

21 Июля 2020

Возможности и сферы применения 3D печати

21 Июля 2020

Токарная обработка металла: оборудование и виды работ

Изготовление технологической оснастки

Токарный станок – Различные типы токарных станков – DMTG – Средний | Сверхтяжелый | Легкая обязанность | токарный станок | Фрезерование револьверной головки

Токарный станок или токарный станок – это прежде всего станок

инструмент, который быстро вращает заготовку вокруг своей оси для выполнения

широкий спектр функций, включая формование, резку, токарную обработку,

сверление, шлифование, деформирование, накатка, расточка, полировка, шлифование,

нарезание резьбы и т. Токарный станок по металлу в основном состоит из передней бабки,

задняя бабка и станина. Они используются для точной обработки и удаления

относительно твердые материалы, в состав которых входят различные виды металлов, от

заготовку с помощью жесткого режущего инструмента. Этот режущий инструмент крепится к

прочный инструментальный пост и перемещается по заготовке с помощью колеса.

Он может быть с ручным или зубчатым приводом, а также с электрическим или

с электронным управлением. Доступны различные режущие инструменты в

различных размеров и форм, таких как круглые, квадратные, треугольные, ромбовидные,

так далее. Различные типы токарных станков теперь производятся и поставляются по всему миру, включая токарные станки для легких режимов работы, токарный станок средней мощности, токарный станок большой мощности, токарный станок сверхмощной мощности, все редукторы токарный станок, импортный токарный станок, револьверный токарный станок, токарный станок с ЧПУ и т. д. Каждый из них имеет специальные функции и выполняет определенную операцию, как описано далее. Токарно-револьверный станок: У них есть

цилиндрическая задняя бабка, которая вращается вокруг вертикальной оси, чтобы

перемещайте различные инструменты к заготовке, а также к передней бабке.

Он очень похож на токарно-винторезный станок. Однако не фиксируется

и просто лежит прямо на кровати. Турель – это в основном индексированный инструмент

держатель, позволяющий быстро, легко и одновременно выполнять

несколько операций резания, каждая из которых выполняется с помощью различных режущих инструментов. Токарный станок с ЧПУ: Компьютер с цифровым управлением

управляемые или токарные станки с ЧПУ – это новейшая разновидность токарных станков, которые

уникальный и очень точный. Они просты в настройке и эксплуатации и могут

быстро выполнять монотонную работу. Объект, который необходимо произвести, это

предварительно спроектированы, а траектория движения инструмента предварительно запрограммирована либо с помощью CAD/CAM

процесса или вручную программистом. Затем заготовка загружается

машину и установите в соответствии с требованиями. После этого токарный станок продолжает

автоматически производить требуемый продукт, с прерывистым

надзор оператора станка. Токарный станок с ЧПУ имеет цифровое управление через меню компьютера. Программа может быть изменена по мере необходимости и отображена на экран компьютера вместе с созданным компьютером представлением процесс. Эти высокоскоростные токарные станки с ЧПУ очень полезны для резки изогнутых формы и сложные формы без использования каких-либо специальных формообразующих инструментов. |

Токарный станок – Типы, части, операции, работа, преимущества

Токарный станок является типом Станок , который удерживает заготовку в патроне (который вращается) и инструмент в резцедержателе (резцедержатель может регулироваться в зависимости от угла резания и операции). Основная цель этого станка – удалить или станок заготовку в соответствии с нашим требованием

Будучи студентом-механиком, это академические знания и необходимая тема для знания Токарный станок и типы операций на токарных станках . Мы часто находим токарные станки и различные типы токарных станков в производственных и ремонтных центрах, но все станки не похожи по размеру и характеру ; это зависит от необходимости конкретного оператора и компании.

Мы часто находим токарные станки и различные типы токарных станков в производственных и ремонтных центрах, но все станки не похожи по размеру и характеру ; это зависит от необходимости конкретного оператора и компании.

Итак, давайте попробуем узнать о типах токарного станка и его операциях в этом посте.

Что вы можете узнать из этого поста?

- Типы токарных станков

- Различные детали токарного станка

- Для чего нужен токарный станок?

- Различные виды операций на токарных станках

- Типы токарных станков Используемые инструменты.

- Почему токарный станок — король мастерской?

Теперь давайте начнем детально изучать каждую точку. В этом посте я собираюсь прояснить еще один вопрос, который каждый профессор или факультет каждый раз подчеркивает, почему токарный станок – король мастерской?

Типы токарных станков: Единственной целью является обработка или удаление материала; мы можем найти различные типы токарных станков в соответствии с гибкостью , выполнением нескольких операций и устойчивостью . Таким образом, типы токарных станков следующие:

Таким образом, типы токарных станков следующие:

- Токарный станок с двигателем

- Токарный станок по дереву

- Токарный станок.

- Инструментальная или обычный токарный станок

- Токарный станок Capston & Turret

- Токарный станок специального назначения

- Токарный станок с ЧПУ.

Поскольку существуют разные типы токарных станков, в каждом из них будут разные детали.

Токарный станок — король мастерской, поэтому мы ожидаем, что он может быть гигантского размера и занимать большую часть пространства в мастерской, но размер токарного станка зависит от типа работы, которую мы обрабатываем, и место, где мы его устанавливаем.

Когда речь идет о небольших инструментальных цехах или ремонтных мастерских, мы можем ожидать, что токарный станок займет 3/4 th небольшого помещения, но в то же время, когда речь идет о компании или отрасли, производящей массовое производство, мы можем ожидать токарный станок большего размера.

Да, мы можем найти большие токарные станки для массового производства в производственных компаниях и небольшие размеры в мастерских , лабораториях и т. д., но компоненты, приспособления и т. д. одинаковы в каждой машине.

Здесь я упоминаю основные и наиболее важные части токарного станка, которые можно использовать на большинстве различных типов токарных станков. В основном он состоит из

- Передняя бабка

- Задняя бабка

- Каретка

- Ноги

- Двигатель и его механизм.

Прочитаем о каждом из них.

1. Передняя бабка: Это основная часть токарного станка, которая помогает заготовке от до удерживать и повернуть . Передняя бабка состоит из патрона и двигателя , который соединен с патроном для его вращения. Задание или заготовка закрепляется или удерживается патроном и заставляет вращаться с необходимой скоростью .

2.

Патрон:Патрон – это устройство, удерживающее работу или заготовку, которое соединяется с двигателем с помощью ремня . Патрон приводится во вращение с помощью двигателя, а передача от двигателя к патрону осуществляется с помощью ремня. Существуют разные типы патронов в зависимости от их кулачков; их

- Двухкулачковый патрон : Заготовку могут удерживать только две кулачка. Каждый кулачок можно затянуть отдельно с помощью патрона-ключа.

- Трехкулачковый патрон или самоцентрирующийся патрон : Заготовка удерживается тремя кулачками и самоцентрируется, что означает, что кулачки можно затягивать одновременно с помощью ключа патрона.

- Четырехкулачковый патрон : Четыре кулачка для удержания заготовки, этот тип патрона используется для удержания заготовок или работ большого размера.

Это одна из основных частей токарного станка, ее функции: позиция , которая позволяет избежать выхода задания, а поддерживает хорошую обработку .

4.

Каретка:Это часть, которая несет все рабочих устройств во время обработки.

5.

Станина:Это база, на которой будут стоять все механизмы для обработки, такие как Седло , Каретка , Механизм поперечного скольжения , Задняя бабка и т. д.

Для чего нужен токарный станок?Использование токарного станка по сравнению с другими станками:

- Мы можем выполнять несколько операций на одном станке, используя различные режущие инструменты и процедуры.

- Нет необходимости использовать различные станки, такие как строгальный станок , строгальный станок , сверлильный станок станок отдельно.

- Экономия времени и экономичность.

- Обработка может выполняться на разных скоростях, что может увеличить срок службы инструмента.

- Мы можем починить несколько режущих инструментов и выполнять множество операций одновременно.

Таким образом, использование токарного станка является широким и экономически эффективным.

Различные виды операций на токарных станках:

Как известно, токарный станок — это станок, используемый для механической обработки или резки материала до требуемой формы. Существует много станков Planar, Shaper, Driller, Miller, Grinder и т. д., но каждый станок ограничен только одной операцией.

Например, сверлильный станок используется для сверления или сверления отверстий, а при переходе к шлифовальному станку он используется для шлифовки материала и увеличения свойств поверхности, но когда дело доходит до токарного станка, мы можем выполнять несколько операций; они следующие.

Давайте прочитаем, что это за операции

1.

Процесс торцевания на токарном станке:

Процесс торцевания на токарном станке: Процесс торцевания на токарном станке является основной и простой операцией, которую можно выполнить, это процесс уменьшения длину заготовки (деревянной или железной), подав ее через торец, как показано на рисунке. Для выполнения операции можно использовать одноточечный режущий инструмент (в основном из быстрорежущей стали или HSS).

Заготовка фиксируется в патроне, а инструмент фиксируется в держателе инструмента в соответствии с положением и углом, требуемым для резки поверхности материала.

2. Процесс токарной обработки на токарном станке Процесс токарной обработки на токарном станке является еще одной базовой и простой операцией, которую можно выполнить, это процесс уменьшения диаметра заготовки (дерева или железа) путем подачи это боком. Одноточечная резка (в основном High-Speed Steel или HSS ) можно использовать для выполнения операции.

Заготовка фиксируется в патроне, а инструмент фиксируется в стойке инструмента в соответствии с положением и углом, которые необходимы для резки диаметра или сторон материала.

3.

Точение конуса на токарном станкеПроцесс точения конуса на токарном станке представляет собой процесс постепенного уменьшения диаметра заготовки на определенную длину. Для выполнения операции можно использовать одноточечную резку (в основном из быстрорежущей стали или быстрорежущей стали).

Заготовка фиксируется в патроне, а инструмент фиксируется в резцедержателе под некоторым углом для выполнения операции; угол зависит от длины материала (L), который подвергается сужению, и диаметров двух сторон (D1, D2), которые нам нужно вырезать. Альфа – это угол, под которым мы фиксируем стойку инструмента.

4. Процесс накатки на токарном станке: Процесс накатки — это процесс создания горизонтальных и вертикальные линии . Его также называют отделочным процессом. Он используется для создания типа захвата для удержания заготовок в режиме реального времени. Это можно сделать с помощью накатного инструмента .

Его также называют отделочным процессом. Он используется для создания типа захвата для удержания заготовок в режиме реального времени. Это можно сделать с помощью накатного инструмента .

Накатка слишком l фиксируется в стойке инструмента, а заготовка удерживается патроном, когда патрон вращается, накатной инструмент подается к заготовке, создавая линий над ней.

5.

Процесс формовки на токарном станке:Формование — это процесс придания материалам необходимых форм с помощью инструментов, поэтому процесс формования на токарном станке можно выполнить, закрепив формовочный инструмент перпендикулярно заготовке в пост инструмента, и инструмент медленно подается к заготовке, чтобы создать деформацию заготовки (мы можем наблюдать процесс на изображении).

6.

Процесс сверления на токарном станке: Поскольку мы знаем, что слово «сверление» означает процесс изготовления или создания отверстий , поэтому процесс сверления на токарном станке можно выполнять с помощью задней бабки , , тогда как инструмент фиксируется в задняя бабка, параллельная заготовке или патрону.

При вращении патрона задняя бабка со сверлом подается к заготовке для сверления отверстий .

7.

Процесс сверления на токарном станке:Только что мы читали о сверлении, теперь пришло время прочитать о сверлении, как только мы прочитали о сверлении, потому что сверление — это процесс увеличения или создания цилиндрической формы в просверленных отверстиях. Это можно сделать с помощью расточной головки , которая закреплена на задней бабке .

8.

Процесс развертывания на токарном станкеРасширение — это еще один процесс, который можно выполнять после .сверление , это процесс, который используется для придания завершающего штриха сверлению и рассверливанию отверстий. Это делается с помощью инструмента для расширения .

9.

Процесс разделения на токарном станке: Разделение — это процесс разделения заготовки на две , это можно сделать с помощью одноточечного режущего инструмента или инструмента для разделения. Инструмент фиксируется в инструментальной стойке перпендикулярно заготовке, затем медленно и глубоко подается к ней.

Инструмент фиксируется в инструментальной стойке перпендикулярно заготовке, затем медленно и глубоко подается к ней.

10.

Процесс снятия фаски на токарном станке

Снятие фаски – это процесс чистовой обработки на концах заготовки, конус под углом 45 градусов придается на концах с помощью инструмента для снятия фаски.

11.

Процесс нарезания резьбы на токарном станке:Как известно, нарезание резьбы — это процесс создания спиральных надрезов на заготовке, поэтому процесс нарезания резьбы можно выполнить с помощью резьбонарезного инструмента. Инструмент закрепляется перпендикулярно заготовке и подается против нее; в результате могут быть получены спиральные разрезы.

Типы токарных станков Используемые режущие инструменты:Поскольку токарный станок может выполнять ряд операций путем замены инструментов, в зависимости от выполняемых операций типы режущих инструментов токарных станков следующие:

- Токарный инструмент для токарной обработки.

д. На заготовку наносится фиксированный режущий или абразивный инструмент.

деталь, которая может быть изготовлена из металла, дерева, пластика и т.п.; и нежелательные

Таким образом, материал удаляется с заготовки, чтобы произвести

симметричный объект. Однако раньше использовались токарные станки по дереву.

в настоящее время различные металлообрабатывающие или токарные станки по металлу, как правило,

используется.

д. На заготовку наносится фиксированный режущий или абразивный инструмент.

деталь, которая может быть изготовлена из металла, дерева, пластика и т.п.; и нежелательные

Таким образом, материал удаляется с заготовки, чтобы произвести

симметричный объект. Однако раньше использовались токарные станки по дереву.

в настоящее время различные металлообрабатывающие или токарные станки по металлу, как правило,

используется. ; в зависимости от их применения.

; в зависимости от их применения. Здесь

оператору не нужно устанавливать и удалять инструменты или элементы управления

путь инструмента. Это связано с тем, что траектория движения инструмента контролируется

машина либо с помощью зажимного механизма, либо с помощью сервомеханизма.

Токарно-револьверные станки обычно используются для серийного производства однотипных изделий.

части.

Здесь

оператору не нужно устанавливать и удалять инструменты или элементы управления

путь инструмента. Это связано с тем, что траектория движения инструмента контролируется

машина либо с помощью зажимного механизма, либо с помощью сервомеханизма.

Токарно-револьверные станки обычно используются для серийного производства однотипных изделий.

части. посетите сайт yashmachinetools, чтобы получить дополнительную информацию о токарном станке с ЧПУ.

посетите сайт yashmachinetools, чтобы получить дополнительную информацию о токарном станке с ЧПУ.