Режущие инструменты для токарных станков

В силу своей почти безграничной универсальности токарные станки предрасположены к применению практически всего широкого спектра металлорежущего инструмента. При установке на токарный станок соответствующих приспособлений на них можно выполнять операции шлифования, сверления, протяжки и даже фрезерования. Другое дело целесообразность таких нестандартных процессов – как правило, они используются в штучном производстве.

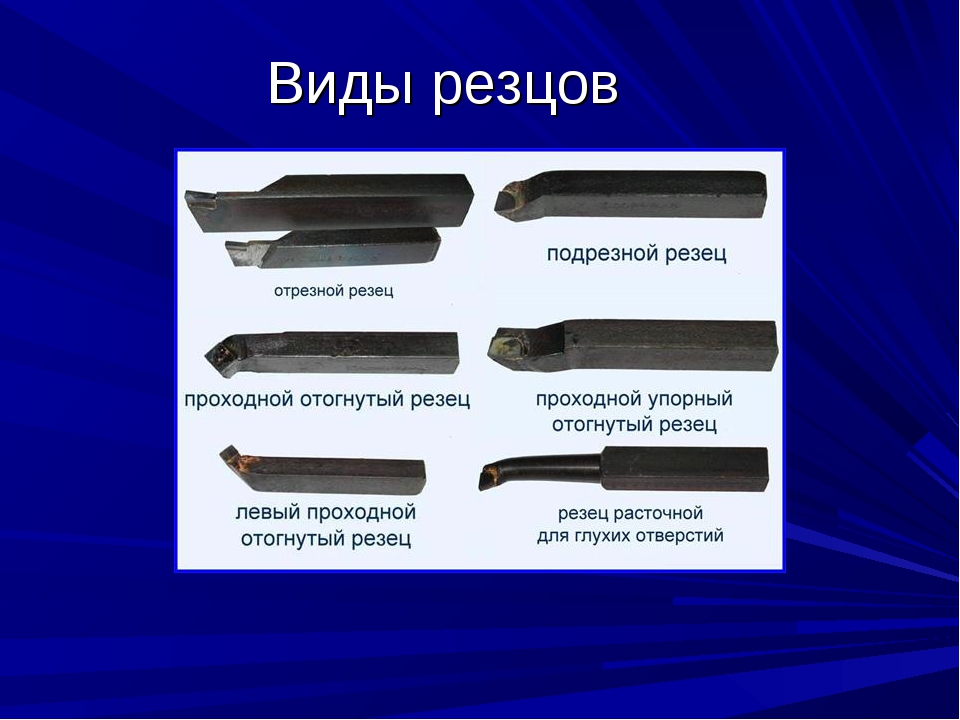

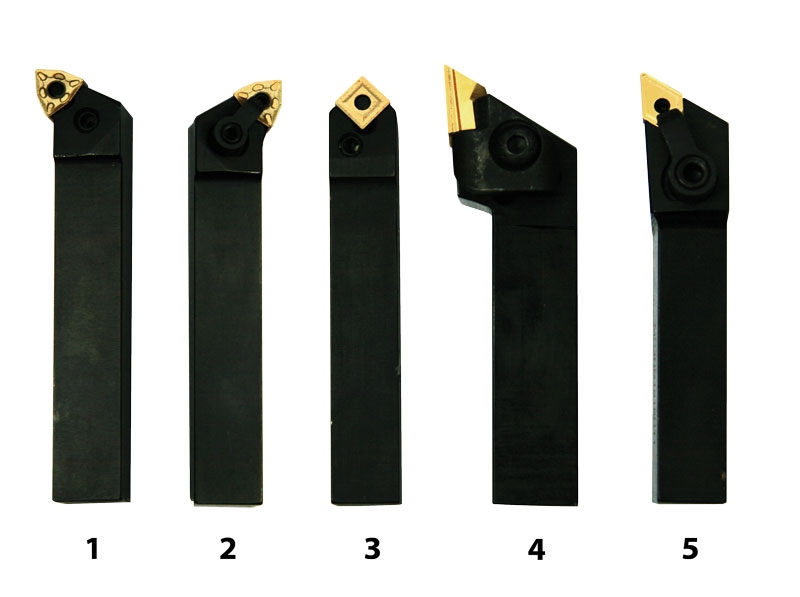

Основным режущим инструментом токарных станков являются всевозможные резцы – их достаточно много и применяются они для выполнения определённых операций. Существует пять основных видов резцов для токарной обработки – это проходные резцы, расточные, отрезные, резьбовые и фасонные.

В свою очередь каждый из этих видов инструмента может разделяться на отдельные группы. Проходные резцы могут быть левыми, правыми, упорными и наклонными; расточные разделяются на упорные и сквозные; отрезные и резьбовые классифицируются на наружные и внутренние; а различие в фасонных инструментах заключается в их назначении.

Вид используемых в токарной обработке резцов обуславливается их задачами. Так, проходные резцы используются для наружной и внутренней проточки заготовки с целью достижения необходимого диаметра. Расточные резцы применяют для увеличения внутреннего диаметра отверстия и придания ему специфических форм.

В задачи отрезных резцов входит не только порезка заготовки – с их помощью создаются всевозможной формы кольцевые пазы, вроде посадочных углублений для стопорных колец. Также к их помощи прибегают для обработки валов сложной формы.

С резьбовыми резцами понятно всё и без слов, их применяют для нарезания внутренней и наружной резьбы большого диаметра и разной конфигурации.

Фасонные резцы являются наиболее интересным вариантом для токарной обработки – своеобразной формы твердосплавные головки могут устанавливаться практически на все типы резцов. Их прямое назначение – изготовление деталей, имеющих сложную геометрическую форму поверхности.

Кроме основных режущих инструментов на токарных станках используется и другая оснастка – при использовании дополнительных приспособлений на станках этого типа можно выполнять сверлильные, шлифовальные операции и даже осуществлять протяжку прямоугольных отверстий. С одинаковым успехом (опять же при наличии определённых приспособлений) на токарных станках можно использовать резьбонарезные плашки и метчики, фрезы и даже полировочные заточные и шлифовальные круги.

С одинаковым успехом (опять же при наличии определённых приспособлений) на токарных станках можно использовать резьбонарезные плашки и метчики, фрезы и даже полировочные заточные и шлифовальные круги.

Разновидности и виды токарной обработки металлов

12 Февраля 2019

Токарная обработка – распространённый способ обработки металлических изделий. Суть процесса заключается в фиксации заготовки на токарном станке и срезании режущим инструментом металлического слоя до придания нужной формы. При помощи этой технологии можно обрабатывать не только тела вращения (вал, фланец, втулка), но и фасонные поверхности (конус, сфера).

Основные виды обработки

Обработка заготовок на токарных станках – важная часть производственного процесса. Различают следующие виды токарной обработки:

- Нарезка внешней или внутренней резьбы. Резец проходит по окружности детали, нарезая борозды установленной глубины;

- Обработка торцевой части.

Резец подбирается индивидуально, в зависимости от типа металла и требуемых параметров заготовки;

Резец подбирается индивидуально, в зависимости от типа металла и требуемых параметров заготовки; - Отрезание. Применяется специальный отрезной тип резца. Этот метод также используется для точения канавок;

- Растачивание. Делается расточным резцом. Данная процедура направлена на увеличение внутреннего диаметра детали;

- Обтачивание конуса. Позволяет придать заготовке конусообразную форму, путём размещения резца под определённым углом;

- Обработка поверхности фасонного типа. Резец движется в противоположную от заготовки сторону. Наиболее часто этот метод применяется для работ со сложными геометрическими поверхностями (бочкообразные, сферические).

Все виды токарной обработки предполагают использование высококачественного станочного оборудования. По необходимости допускается установка различных дополнительных элементов: упор, державок, и т.д. Также на станке могут выполняться работы по сверлению отверстий.

В результате можно получить изделие с соответствующим диаметром, длиной, точностью параметров и требуемой шероховатостью поверхности. Токарная обработка требует от оператора особого внимания и опыта, так как при несоблюдении особенностей технологии, деталь может быть испорчена. Станочное оборудование часто применяется для изготовления валов, дисков, фланцев, втулок, муфт и других запчастей, используемых в работе различных механизмов.

Токарная обработка требует от оператора особого внимания и опыта, так как при несоблюдении особенностей технологии, деталь может быть испорчена. Станочное оборудование часто применяется для изготовления валов, дисков, фланцев, втулок, муфт и других запчастей, используемых в работе различных механизмов.

Типы станков

Обработка на токарном станке может выполняться оператором вручную, либо процесс программируется и осуществляется в автоматическом режиме. Существует несколько разновидностей токарного оборудования. Наиболее распространённый – токарно-винторезный. Этот тип используется для основного спектра работ, включая нарезание резьбы. Подходит для единичного или мелкого серийного производства.

Для выполнения фрезеровочных работ, точения канавок, обработки торцевой части заготовок лучше использовать токарно-карусельный тип станка. Этот вид идеально подходит для работ по деталям широкого радиуса. Если же требуется выполнить ряд работ с цилиндрическими или коническими поверхностями, обработка выполняется на лоботокарном станке.

При серийном производстве используются станки с ЧПУ. Параметры детали устанавливаются оператором на компьютерном оборудовании, с помощью специального программного обеспечения. После запуска, все процессы протекают в автоматическом режиме, в соответствии с заданными параметрами. Такая автоматизация позволяет заметно повысить общую производительность, что особенно актуально при серийном производстве деталей.

Резцы и стружка

В зависимости от требований к качеству, могут применяться резцы чернового или чистового типа, лево- или правосторонние по направлению движения. Эти элементы подбираются индивидуально для каждого случая. Различают резьбовые, фасонные, расточные, отрезные, проходные, подрезные виды резцов.

В ходе обработки металл срезается с заготовки до нужного уровня. В результате образуется металлическая стружка, вид которой может разниться, в зависимости от материала детали и скорости вращения на станке. Различают следующие её виды:

- элементная – образуется на низких скоростях деталей, из маловязких материалов;

- надломная – получается в ходе резки заготовок с низкой пластичностью;

- сливная – характерна для запчастей из мягких сталей и вращении на высоких скоростях;

- ступенчатая – образуется при работе с материалами средней твёрдости на средней скорости.

Грамотно применяя технологию токарной обработки металлов, можно получить практически любую деталь требуемой характеристики. Сфера использования запчастей, производимых на токарном оборудовании, чрезвычайно обширна, и включает такие направления, как машиностроение, энергетика, судостроение и т.д.

Разновидности режущих инструментов для токарного станка

Токарные станки широко применяются практически во всех отраслях металлообрабатывающей промышленности. В зависимости от производственных задач налажена продажа станков самых разнообразных модификаций. В качестве режущего инструмента в них устанавливаются специальные резцы, позволяющие вытачивать детали самой сложной формы.

Токарный резец состоит из державки, с помощью которой инструмент укрепляется в станке и рабочей головки, предназначенной для обработки поверхности болванки детали. Державка, имеющая в сечении квадратную или прямоугольную форму, обеспечивает фиксацию резца в механизме держателя. Рабочая головка представляет собой исполнительную часть инструмента, состоящую из плоскостей и заточенных под определенными углами режущих кромок.

Рабочая головка представляет собой исполнительную часть инструмента, состоящую из плоскостей и заточенных под определенными углами режущих кромок.

Какими бывают резцы

Инструмент изготовляется в прямой, изогнутой, отогнутой форме или с оттянутой головкой:

прямыми называются резцы, образующие во всех проекциях прямую линию;

нижняя проекция — прямая, а верхняя – изогнутая, резцы считаются отогнутыми;

боковая проекция – изогнутая, верхняя – прямая, образуется изогнутая форма детали;

имеющая меньшую ширину, чем стержень, головка считается оттянутой.

Когда подача металлорежущего инструмента к заготовке осуществляется слева-направо, резец считается левосторонним, если справа – налево — правосторонним.

Классификация по различным признакам

Различают следующие категории:

используемые для первичной проходки черновые резцы;

предназначенные для финишной отделки чистовые.

Черновые резцы называют иначе обдирочными, они снимают с заготовки широкую стружку при высокой скорости протекания процесса. Чистовым инструментом снимают с обрабатываемой детали тонкую стружку при невысокой скорости обработки.

Чистовым инструментом снимают с обрабатываемой детали тонкую стружку при невысокой скорости обработки.

По углу наклона к обрабатываемой поверхности различают следующие виды:

радиальные, располагающиеся перпендикулярно оси заготовки;

тангенциальные, угол наклона к оси отличается от прямого.

Радиальные виды резцов широко распространены в обрабатывающей промышленности. Они очень просто устанавливаются в держателе и отличаются огромным разнообразием геометрических конфигураций рабочей части. Тангенциальные резцы устанавливать сложнее, но они обеспечивают высокое качество резания металла.

Выпускаются резцы следующих типов:

проходные и отрезные;

расточные и резьбовые;

подрезные и универсальные.

Проходными резцами прямой формы обрабатывают цилиндрические болванки. Отогнутыми срезают тонкие фаски и обтачивают торцовую часть заготовки. Подрезные резцы позволяют обтачивать детали перпендикулярно оси вращения болванки.

С помощью отрезного резца заготовку можно обрезать в перпендикулярной плоскости или проточить в детали канавку. Резьбовым металлорежущим инструментом в заготовке выполняется резьба с наружной и внутренней сторон.

Резьбовым металлорежущим инструментом в заготовке выполняется резьба с наружной и внутренней сторон.

Расточным инструментом обрабатываются глухие отверстия. Универсальный резец представляет собой сборную из нескольких элементов конструкцию.

Изготовление режущего инструмента

Заготовка державки вырубается из полосы стали горячего проката. Изготовление резцов включает в себя следующие технологические операции:

ковке рабочей головки;

фрезерование, строгание или шлифовка поверхности державки;

обработка главной и вспомогательной поверхностей головки фрезерованием;

очистка детали от заусенцев фрезерной обработки;

выбивание клейма производителя;

припаивание пластины к посадочному гнезду;

удаление остатков припоя;

предварительная и финишная заточка;

окончательная доводка всех граней.

Хвостовая часть изготовляется из стали 45, рабочая — из быстрорежущей стали. Изготовление режущего инструмента требует тщательного соблюдения всех технологических тонкостей производственного процесса.

С увеличением времени работы металлорежущего оборудования вследствие естественного износа деталей может потребоваться ремонт станка . Своевременное техническое обслуживание и соблюдение правил эксплуатации помогает продлить срок службы дорогостоящего агрегата. В этом случае токарные станки могут работать десятки лет, сохраняя характеристики и обеспечивая высокое качество обработки деталей.

Виды резцов для токарного станка по металлу | Инструменты

» Инструменты

Виды и назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом

Виды токарных резцов.

Все токарные резцы которые испльзуются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. Они разделяются на слудующие группы:

Они разделяются на слудующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

Прходной отогнутый резец

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода – сверление. Существует два основных вида токарных расточных резцов:

Резьбовы токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймову. Бывают они двух основных видов:

Резец токарный для нарезания внутренней резьбы

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Я вам покажу класическое его исполнение:

Отрезной токарный резец

Ну вот пожалй на сегодня все! Я вам рассказал про виды и назначение токарных резцов по металлу в их класическом исполнении. Думаю, что все понятно, а если нет то пишите коментарии пообщаемся.

19. Виды и назначение токарных резцов

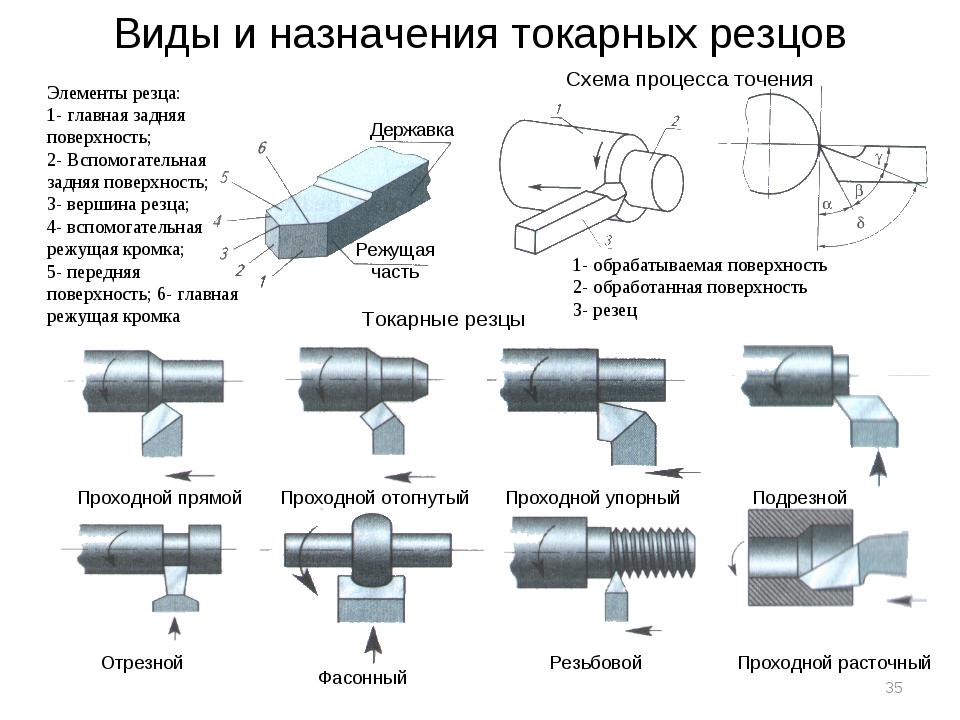

Для токарной обработки металлов применяют специальные инструменты – токарные резцы. Их изготавливают из сталей, имеющих твердость, значительно превы шающую твердость обраба тываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис. 64).

64).

Токарные резцы отличаются один от другого по конструкции, но все они имеют тело и головку (рис.65). Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Важными характеристиками токарного резца являются углы его заточки (рис. 64).

Главный задний угол а (альфа) – угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Передний угол у (гамма) — оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности.

Угол заострения р (бета) — угол между передней и глав ной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца и он быстрей затупляется и ломается.

Однако при уменьшении угла заострения снижается прочность резца и он быстрей затупляется и ломается.

Угол резания 5 (дельта) – угол между передней поверх ностью резца и плоскостью резания.

Токарные резцы подразделяют по направлению подачи правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные и составные). сече нию стержня (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, рас точные, фасонные, резьбонарезные). На рис. 66 показаны схематично некоторые из них (вид сверху).

Проходные резцы (рис. 66, а, б) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок, проходной упорный (рис. 66, в) для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 66, г), а отрезают заготовки – отрезными (рис. 66, д). Резьбовыми резцами (рис. 66, ж) нарезают внешнюю и внутреннюю резьбу, а расточными (рис. 66, з)— растачивают отверстия.

66, з)— растачивают отверстия.

Следует помнить, что токарные резцы являются дорогостоящим инструментом. Их нельзя использовать не по назначению, бросать, хранить навалом . Необходимо не допускать значительного затупления инструмента.

Практическая работа

Ознакомление с токарными резцами

1. Рассмотрите несколько различных токарных резцов.

2. Определите их виды и назначение.

3. Измерьте с помощью угломера углы резания на одном из резцов и запишите результаты измерений в таблицу:

Новые термины: Токарные резцы, элементы резца, обрабатываемая и обработанная поверхности, углы заточки резца.

Вопросы и задания

1. Каким инструментом обрабатывают детали на токарных станках?

2. Из каких основных частей состоит то карный резец?

3. Какие поверхности и кромки имеются на головке резца?

4. Назовите углы заточки резца.

Токарный станок по дереву показан на рисунке.

Токарный станок по дереву

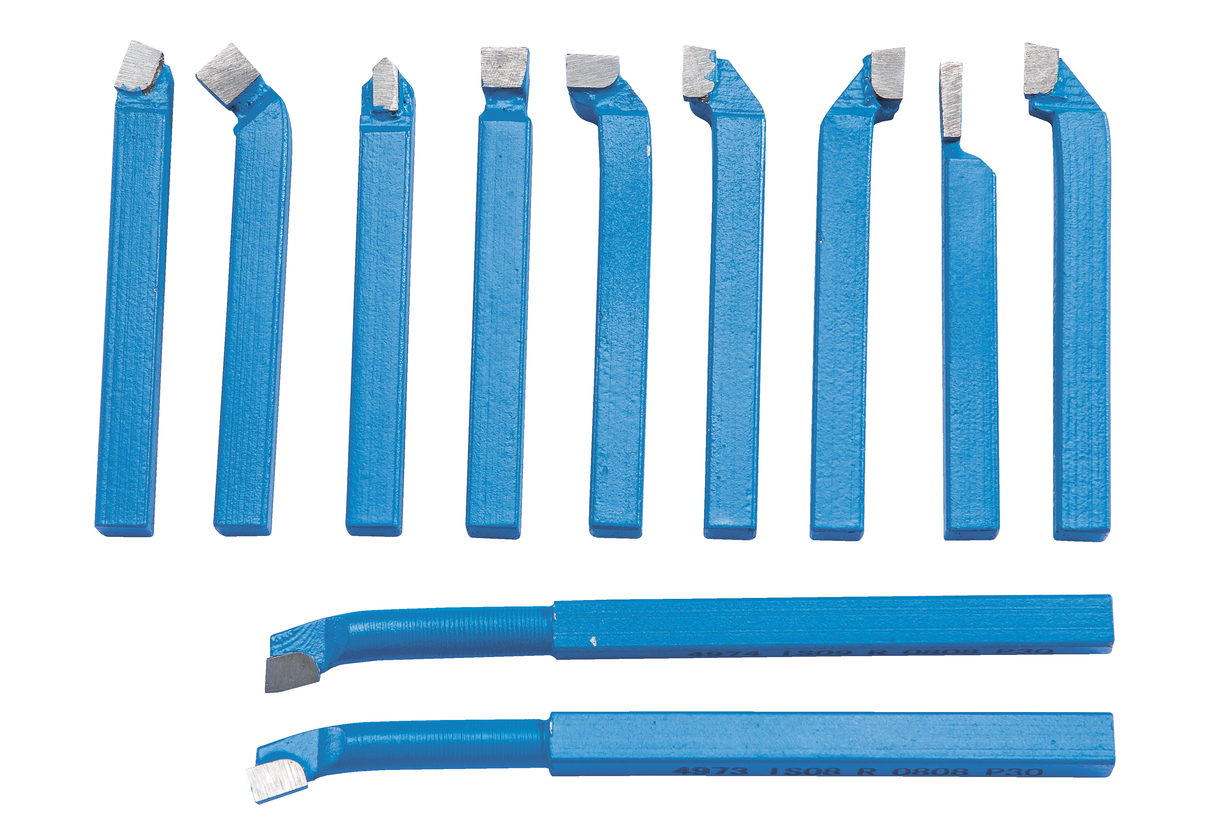

Основные типы токарных резцов по металлу изображены на рисунке ниже.

Резцы для обработки металла

1 — передний угол 2 — угол заострения 3 — задний угол

4 — угол при вершине в плане 5 — главный угол в плане.

На резцах различают: задний угол, угол заострения и передний угол. Задний угол должен быть не меньше определенного минимального значения, чтобы резец не касался обработанной поверхности. Угол заострения зависит от обрабатываемого материала: для древесины принимают острые углы, для стали он приближается к 90 . Передний угол определяет форму стружки.

Форма резца соответствует выполняемой операции. На рисунке выше изображены следующие резцы: а — проходной б — подрезной левый в — подрезной правый г — расточный д — отрезной. Все резцы имеют одинаковые углы — передний, задний и заострения эти углы измеряют в плоскости, перпендикулярной режущей кромке.

На рисунке выше изображены следующие резцы: а — проходной б — подрезной левый в — подрезной правый г — расточный д — отрезной. Все резцы имеют одинаковые углы — передний, задний и заострения эти углы измеряют в плоскости, перпендикулярной режущей кромке.

В различных справочниках приводят наиболее рациональные системы углов в зависимости от обрабатываемого материала. Для информации достаточно значений, приведенных в таблице ниже.

Рекомендуемые значения основных углов токарных резцов

Источники: http://mextexnologii.ru/vidy-i-naznachenie-tokarnyx-rezcov-po-metallu/, http://berezaklim.ru/u4eb_rabota/metodika/texno/texno7/metall/19.htm, http://www.ktovdome.ru/62/404/236

Комментариев пока нет!

Краткое описание мелких инструментов | MITSUBISHI MATERIALS CORPORATION

Краткое описание мелких инструментов

Инструменты для автоматических токарных станков (для наружной токарной и расточной обработки)

Литая вставка выключателя

Радиусы при вершине спроектированы с минусовым допуском.

・ Подходит для небольших деталей, для которых часто требуются размеры с минусовым допуском.

・ Номер заказа обозначен буквой «M», что означает отрицательный допуск.

・ Значение радиуса напечатано на боковой стороне вставной этикетки для облегчения распознавания.

Угол допуска R

Отрезка

Обратное вращение

Нарезание резьбы

Задний зажимной механизм

Винт предназначен для переднего и заднего зажима.

Обработка канавок

・ 3-х угольный

・ Ширина паза 0.3–3,0 мм

・ Возможность перемещения

Передний поворотный

・ Пластины класса точности ISO E

・ Широкий выбор малых угловых пластин R

・ Передний угол 30 °

Инструменты для токарных автоматов кулачкового типа

・ Наиболее подходит для использования с автоматическими токарными станками кулачкового типа (резцедержатели с радиальным расположением резцов)

most Наиболее подходят для обработки мелких деталей с рабочим диаметром 5 мм или меньше

・ Одиночный держатель для переднего точения, заднего точения, обработки канавок нарезание и отрезка резьбы

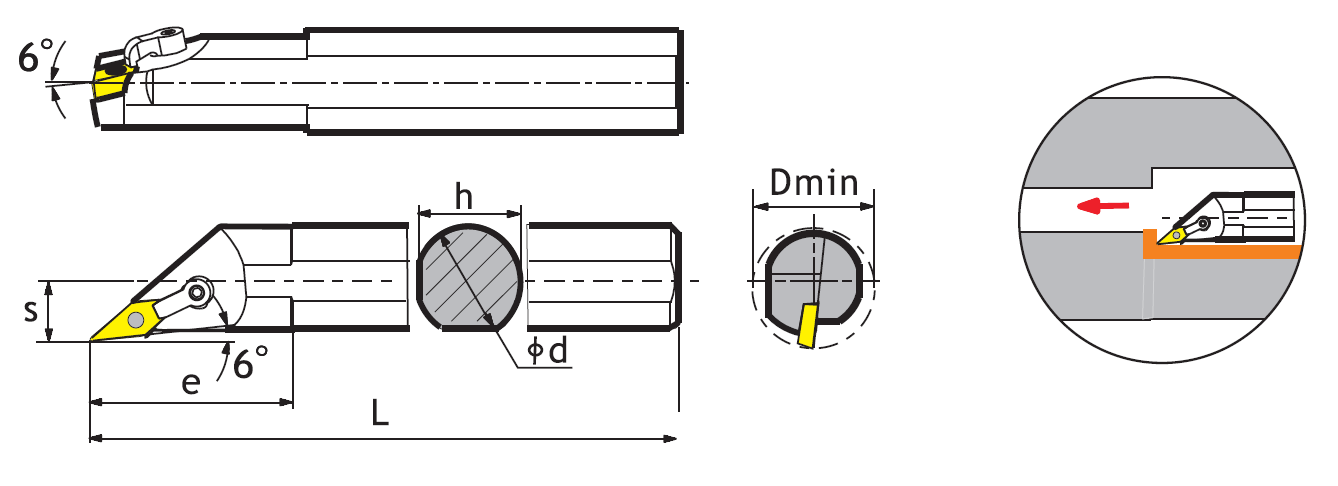

Цельнолитые расточные оправки MICRO-MINI TWIN

Минимальный диаметр обработки

φ2. 2–

2–

Растачивание / нарезание канавок / нарезание резьбы

Круглый хвостовик

Квадратный хвостовик

Расточные оправки MICRO-DEX

Минимальный диаметр резания φ5,0–

ДИМПЛЕЙНАЯ ПАНЕЛЬ

Минимальный диаметр резания φ10,0–

・ Сверла из твердого сплава

・ Сверла из быстрорежущей стали

Сверло TAF

Минимальный диаметр резки φ12.0–

・ Твердосплавные концевые фрезы

・ Концевые фрезы HSS

Инструменты для обработки очень широкого спектра мелких деталей

| Наружное точение | Инструменты для переднего точения, обратного точения, нарезания канавок, нарезания резьбы и отрезки |

| Внутреннее точение | Инструменты для растачивания, обработки внутренних канавок и внутренней резьбы |

| Сверла | |

| Концевые фрезы | Концевые фрезы |

Инструменты для токарных автоматов с ЧПУ и малых токарных станков

| Типы резцедержателей | Зубчатый, револьверный, кулачковый (радиальный тип) |

| Размеры инструмента | Квадратный хвостовик: 8–16 мм Круглый хвостовик: меньше φ25.  4 4 |

Индексируемые пластины, разработанные в соответствии с концепцией «Высокое качество, высокая эффективность и длительный срок службы инструмента».

| Высокое качество | Класс точности E, острая режущая кромка, высокая точность малого угла R, гладкая поверхность |

| Длительный срок службы инструмента | КАРБИД С ПОКРЫТИЕМ (PVD) MS6015 / VP15TF / MP9005 / MP9015 |

| Высокая эффективность | Переточка не требуется благодаря использованию сменных пластин.Широкий выбор геометрии передних режущих кромок |

Фрезы для пластмасс | American Machinist

| Мягкий пластик режется с помощью фрезерного станка с О-образной канавкой, который производит длинные фигурные стружки. |

Многие мастерские, специализирующиеся на резке металла, недоумевают, когда дело доходит до обработки пластмасс или пластиковых композитов, и не зря.![]() Существует множество пластиковых композиций, и каждый по-разному реагирует на процесс резки.В дополнение к физическим свойствам различных материалов, другие менее очевидные факторы, такие как изменение цвета, могут радикально изменить то, как пластиковый материал реагирует на режущий инструмент.

Существует множество пластиковых композиций, и каждый по-разному реагирует на процесс резки.В дополнение к физическим свойствам различных материалов, другие менее очевидные факторы, такие как изменение цвета, могут радикально изменить то, как пластиковый материал реагирует на режущий инструмент.

Фрезерование и обрезка стали одними из наиболее распространенных операций, выполняемых при производстве пластиковых компонентов и готовой продукции. Ключом к успешной обработке пластика является соответствие геометрии фрезы обрабатываемым характеристикам материала. Хотя здесь основное внимание уделяется характеристикам фрезы / материала, такие факторы, как программирование и методы крепления, не менее важны.

Трассировка исторически была средством быстрой формовки и резки дерева и алюминия, и лишь изредка пластмассы и пластмассовых композитов. Обработка пластмасс полностью изменила взгляд индустрии маршрутизаторов на дизайн фрез. Фрезерование с ЧПУ вывело эти операции на новый уровень и позволило производителям пластмасс придать законченный вид изделиям, которые ранее, возможно, нуждались в дальнейшей обработке.

Хороший способ понять, чего ожидать от геометрии режущего инструмента, – это классифицировать пластмассы в соответствии с их реакцией на обработку.

Геометрия для мягких пластиков

Мягкие пластики фрезеруются путем удаления длинных фигурных стружек с поверхности обрабатываемого материала. Обычно удаление этих стружек довольно просто, и на краях практически нет заусенцев или заусенцев. Абразивный и ударный износ не является проблемой при резке мягких пластиков, а передний угол инструмента может быть большим, что приводит к легкому отделению стружки от материала. Это обеспечивает быструю подачу и меньшее перемещение детали из-за давления резания.

| Твердый пластик режется с помощью фрезерного станка с V-образной канавкой, который дает мелкие, острые или кристаллические стружки. |

Компромисс большого переднего угла режущего инструмента заключается в том, что он становится очень агрессивным. Если кто-нибудь когда-либо использовал специальный пластиковый инструмент с ЧПУ в ручных маршрутизаторах, он может засвидетельствовать тот факт, что он хочет «работать» и иногда может вырвать маршрутизатор из рук оператора. Решением этой агрессивности является изменение как угла, так и типа зазора на инструментах из мягкого пластика.Радиальная (или эксцентрическая) заточка под небольшим углом на заднем угле «успокоит» инструмент и позволит свободно резать под большим передним углом, сохраняя при этом контроль над режущим инструментом.

Если кто-нибудь когда-либо использовал специальный пластиковый инструмент с ЧПУ в ручных маршрутизаторах, он может засвидетельствовать тот факт, что он хочет «работать» и иногда может вырвать маршрутизатор из рук оператора. Решением этой агрессивности является изменение как угла, так и типа зазора на инструментах из мягкого пластика.Радиальная (или эксцентрическая) заточка под небольшим углом на заднем угле «успокоит» инструмент и позволит свободно резать под большим передним углом, сохраняя при этом контроль над режущим инструментом.

Этот радиальный зазор предназначен для очень легкого трения по поверхности среза и обеспечения некоторой устойчивости режущего инструмента. Однако если сделать один или два градуса слишком большого рельефа, режущий инструмент начнет дребезжать. Следы от ножа вдоль режущей кромки некачественной обработки. Один или два градуса слишком малого облегчения, и фреза будет слишком сильно тереться, выделяя тепло, которое расплавит материал.

Дополнительные факторы, влияющие на конструкцию оснастки из мягкого пластика, включают удаление стружки после того, как она была вырезана из материала. Если стружка забивает проход на выходе, она быстро нагревается, вызывая плохую отделку детали и преждевременный износ инструмента. Решение состоит в том, чтобы увеличить площадь канавки, в которую стружка может стекать, за счет уменьшения количества канавок (тем самым увеличивая допустимое отверстие канавки) и за счет использования геометрии канавок «O». О-образные канавки позволяют стружке образовываться естественным образом и следовать естественному потоку режущей геометрии, не задевая острые углы, которые могут замедлить их выход из прохода для резки.

Если стружка забивает проход на выходе, она быстро нагревается, вызывая плохую отделку детали и преждевременный износ инструмента. Решение состоит в том, чтобы увеличить площадь канавки, в которую стружка может стекать, за счет уменьшения количества канавок (тем самым увеличивая допустимое отверстие канавки) и за счет использования геометрии канавок «O». О-образные канавки позволяют стружке образовываться естественным образом и следовать естественному потоку режущей геометрии, не задевая острые углы, которые могут замедлить их выход из прохода для резки.

Геометрия для твердых пластмасс

Обработка твердых пластмасс сильно отличается от их аналогов из мягких пластмасс. Самая большая разница в производстве чипсов. При обработке дерева, алюминия или мягкого пластика образуется крупная стружка, которая легко выбрасывается из траектории фрезы. С другой стороны, стружка из твердого пластика выглядит совсем иначе и обычно представляет собой очень маленькие осколки, напоминающие кристаллические осколки или пыль. В отличие от стружки из мягкого пластика, отходы из жесткого пластика образуются в результате частого отламывания небольших отдельных кусков материала от основного материала.Это требует геометрии резцов, отличных от тех, которые используются при резке мягких пластиков.

В отличие от стружки из мягкого пластика, отходы из жесткого пластика образуются в результате частого отламывания небольших отдельных кусков материала от основного материала.Это требует геометрии резцов, отличных от тех, которые используются при резке мягких пластиков.

| Определение углов резца и толщины стружки. |

Подобно мягким пластмассам, инструменты из твердых пластмасс имеют увеличенный передний угол, который позволяет материалу легко отламываться. Однако, в отличие от инструментов из мягкого пластика, нет необходимости в значительном увеличении переднего угла. Из-за готовности большинства твердых пластиков расщеплять связи в ответ на острую режущую кромку, умеренное увеличение переднего угла обычно дает наилучшие результаты.Кроме того, не нужно уменьшать заданный угол так сильно, чтобы управлять инструментом, и часто прямой задний угол – это все, что требуется для управления инструментом и предотвращения дребезга.

Жесткий пластик страдает теми же проблемами вибрации и плавления, что и мягкий пластик, и его необходимо контролировать с помощью тех же жестких допусков для передних и задних углов. Твердый пластик также имеет «кратеры» – режущий эффект, который редко наблюдается в более мягких материалах. Из-за способа механической обработки твердого пластика, если передний угол становится слишком большим, тенденция материала к разрыву и ослаблению связей сильно преувеличивается, и стружка будет вытягивать дополнительный материал изнутри кромки среза, оставляя зазубрины. или поверхность с ямочками по готовому краю.За счет точного управления углом клина режущего инструмента этого обычно можно избежать для разумного диапазона скоростей резания.

В то время как мягкие пластмассы лучше всего реагируют на канавки «O», твердые пластмассы обычно лучше всего обрабатывают с помощью модифицированных канавок «O» или геометрии поверхности с прямым передним углом. Это, в сочетании с более мелкой производимой стружкой, позволяет спиралям с несколькими зубьями эффективно резать материал с превосходной обработкой и хорошим удалением стружки.

Геометрия для армированных пластиков

Армированные пластмассы обычно состоят из полиэфирной, эпоксидной или фенольной основы с тканым или иным образом заделанным волокнистым или стеклянным материалом для придания композиту жесткости.Хотя это может значительно повысить прочность материала, это делает его чрезвычайно трудным для обработки.

Существует два различных метода решения проблемы проектирования инструментов, связанной с обработкой абразивных пластмасс. Первый предполагает использование большого переднего угла и большого заднего угла, чтобы позволить сверлу резать свободно и агрессивно и уменьшить количество тепла, выделяемого во время операции резания. Нагрев является основным фактором, способствующим ускоренному износу инструмента при этих операциях.Недостатком этого является то, что результирующий угол клина очень мал, и на армированный пластик постоянно оказывается слабая режущая кромка, что может привести к сколам инструмента и общему разрушению режущей кромки.

Другой метод, используемый при конструировании композитных режущих инструментов, состоит в том, чтобы придать материалу очень прочную режущую кромку за счет значительного уменьшения переднего угла и небольшого уменьшения заднего угла. Этот метод уменьшает выкрашивание режущей кромки, но может привести к сильному нагреву.Для наилучшего применения этих инструментов требуется снижение скорости шпинделя, чтобы уменьшить нагрев материала, но это может привести к увеличению сил резания и вызвать перемещение детали.

Обработка армированных пластиков требует особой осторожности при выборе одного из этих двух типов инструментов, а также соответствия скорости шпинделя и скорости подачи выбранному режущему инструменту, поскольку для каждого из них требуются разные режущие свойства и тепловые характеристики для наилучшего функционирования. Режущие инструменты обычно состоят из спиралей и инструментов с прямой передней гранью, либо с радиальным зазором для низких скоростей и сильными режущими кромками, либо с прямым зазором для свободного резания на высоких скоростях.

Важность стружколом

Если обрабатываемая деталь надежно закреплена и для материала выбран правильный инструмент, скорость шпинделя и скорость подачи будут определяющими факторами качества готовой детали. Скорости и подачи могут сильно различаться в зависимости от мощности маршрутизатора, инструмента и состава деталей; тем не менее, можно сделать обоснованное предположение о правильных соотношениях, а затем отрегулировать отделку.

Определяющее соотношение скорости и комбинации подачи определяет нагрузку на стружку – толщину стружки, удаляемой режущей кромкой за оборот.

Фактически, увеличение загрузки микросхемы приводит к удалению микросхемы большего размера. Чем больше удаляемая стружка, тем больше тепла удаляется вместе с ней и тем дольше срок службы инструмента. Основным средством увеличения нагрузки на стружку является увеличение скорости подачи, так как это дает дополнительное преимущество в виде увеличения количества готовых деталей, производимых в час. Загрузка стружки также может быть увеличена за счет снижения скорости шпинделя, если скорость подачи уже максимальна. Снижение стружкодробления означает, что количество раз, когда режущая кромка касается заготовки, увеличивается.Каждое ребро бита маршрутизатора можно использовать только конечное число раз, прежде чем оно станет тусклым; поэтому для продления срока службы фрезы следует использовать наибольшую стружку, обеспечивающую приемлемое качество обработки.

Загрузка стружки также может быть увеличена за счет снижения скорости шпинделя, если скорость подачи уже максимальна. Снижение стружкодробления означает, что количество раз, когда режущая кромка касается заготовки, увеличивается.Каждое ребро бита маршрутизатора можно использовать только конечное число раз, прежде чем оно станет тусклым; поэтому для продления срока службы фрезы следует использовать наибольшую стружку, обеспечивающую приемлемое качество обработки.

Полезно иметь некоторые практические правила для определения скорости подачи. В следующих примерах предполагается, что частота вращения шпинделя составляет 18 000 об / мин. Для мягких пластмасс твердосплавные спиральные инструменты с определенной геометрией для резки этого типа пластика могут работать со скоростью примерно 300 дюймов в минуту. Твердосплавные канавки «O» также должны работать с такой скоростью, чтобы удалить стружку.Если качество чистовой обработки начинает ухудшаться, скорость шпинделя можно увеличить для поддержания той же производительности. Для инструментов с O-образной канавкой из быстрорежущей стали требуется более низкая скорость подачи, чтобы предотвратить отклонение и вибрацию долота, вызывающую появление следов от ножа.

Для инструментов с O-образной канавкой из быстрорежущей стали требуется более низкая скорость подачи, чтобы предотвратить отклонение и вибрацию долота, вызывающую появление следов от ножа.

Более твердые пластмассы хорошо работают с инструментами с малой спиралью, которые были разработаны для аккуратного отделения пластиковой стружки. Эти инструменты могут работать со скоростью около 300 изображений в минуту. Инструменты с обоюдоострым V-образным вырезом могут работать от 125 до 250 дюймов в минуту, в зависимости от стиля и состава долота, а также обеспечивают отличное качество обработки.Важно понимать, что во всех случаях, будь то фрезерование твердого или мягкого пластика, побочный продукт должен быть в виде стружки, а не пыли. Крупная стружка не приваривается к поверхности среза и продлевает срок службы инструмента. Если образующиеся отходы резания представляют собой пыль, это означает, что стружка повторно нарезалась много раз или нагрузка стружки слишком мала, а срок службы инструмента и качество обработки кромки снизятся.

Пластмассы, армированные волокном, отличаются от других типов пластмасс тем, что трудно определить тип производимой микросхемы.Из-за структуры таких материалов, как стекловолокно, арамид и соединения углеродного волокна, в процессе резки не образуются стружки. В таких случаях лучше всего запускать долото как можно быстрее. Чем холоднее сверло после обработки, тем дольше будет ожидаемый срок службы инструмента.

Если, несмотря на регулировку скорости и подачи, лучший рез по-прежнему дает горячий инструмент или вызывает периодическую повторную сварку стружки, можно использовать принудительный воздух для удаления стружки.

Примечание редактора: информация для этой статьи от Onsrud Cutter Inc..

Различные типы материалов для режущих инструментов и их свойства

Существует множество способов резки, выполняемых в разных условиях. В таких условиях наряду с общими требованиями к режущему инструменту им необходимы некоторые уникальные свойства.

Для достижения этих свойств режущие инструменты изготавливаются из разных материалов. Выбор материала для конкретного применения зависит от обрабатываемого материала, типа обработки, количества и качества продукции.

Для достижения этих свойств режущие инструменты изготавливаются из разных материалов. Выбор материала для конкретного применения зависит от обрабатываемого материала, типа обработки, количества и качества продукции.По используемому материалу инструменты классифицируются на

- Углеродистая инструментальная сталь

- Инструмент из быстрорежущей стали (HSS)

- Твердый сплав

- Инструмент для керамики

- Инструмент для кубического нитрида бора (CBN)

- Инструмент алмазный

Углеродистая инструментальная сталь

Углеродистая инструментальная сталь – один из недорогих металлорежущих инструментов, используемых для низкоскоростной обработки. Этот режущий инструмент из простой углеродистой стали имеет состав 0.6-1,5% углерода и очень небольшое количество (менее 0,5%) Mn, Si. Другие металлы, такие как Cr, V, добавляются для изменения твердости и размера зерна. Высокоуглеродистые стали устойчивы к истиранию и сохраняют остроту режущей кромки. Углеродистые инструментальные стали обладают хорошей обрабатываемостью . Этот материал быстро теряет твердость при температуре около 250 ° C. Поэтому его нельзя использовать при высоких температурах. Он не является предпочтительным в современной механической обработке. Инструмент из углеродистой стали

Углеродистые инструментальные стали обладают хорошей обрабатываемостью . Этот материал быстро теряет твердость при температуре около 250 ° C. Поэтому его нельзя использовать при высоких температурах. Он не является предпочтительным в современной механической обработке. Инструмент из углеродистой сталииспользуется в спиральных сверлах, фрезерных инструментах, токарных и формовочных инструментах, используется для обработки мягких материалов, таких как латунь, алюминий, магний и т. Д.

Температура – 450 ° C

Твердость – до HRC 65

Быстрорежущая сталь (HSS)

Это высокоуглеродистая сталь со значительным количеством легирующих элементов, таких как вольфрам, молибден, хром и т. Д., Для улучшения прокаливаемости, ударной вязкости и износостойкости. Это дает более высокую скорость съема металла. Теряет твердость при умеренной температуре около 650 ° C. Поэтому для увеличения срока службы инструмента следует использовать охлаждающую жидкость. Его можно использовать много раз за счет переточки. Некоторая обработка поверхности сделана на HSS, чтобы улучшить ее свойства.

Некоторая обработка поверхности сделана на HSS, чтобы улучшить ее свойства.Чтобы узнать о влиянии легирующего материала на сталь, щелкните здесь

Обработка поверхности, используемая в HSS

Супер чистовая обработка – Уменьшение трения

Азотирование – Повышение износостойкости

Гальваническое покрытие хрома – Уменьшение трения

Окисление – Уменьшение трения

Высокий- Инструменты из быстрорежущей стали используются в сверлах, фрезах , фрезах , токарных одноточечных инструментах, протяжках.

Диапазон скоростей резания – 30-50 м / мин

Температура – 650 ° C

Твердость – до HRC 67

Тип T – Тип с преобладанием вольфрама

Тип M – Тип с преобладанием молибдена

Инструмент из твердого сплава и металлокерамика

| Твердосплавное сверло |

Он состоит из вольфрама, тантала и карбида титана с кобальтом в качестве связующего (когда связующим является никель или молибден, его называют керметом). Инструменты из цементированного карбида чрезвычайно твердые; они могут выдерживать очень высокоскоростную резку. Твердосплавный инструмент не теряет твердости до 1000 ° C. Инструмент с высоким содержанием кобальта используется для черновой обработки, а инструмент с низким содержанием кобальта – для чистовых операций.

Он состоит из вольфрама, тантала и карбида титана с кобальтом в качестве связующего (когда связующим является никель или молибден, его называют керметом). Инструменты из цементированного карбида чрезвычайно твердые; они могут выдерживать очень высокоскоростную резку. Твердосплавный инструмент не теряет твердости до 1000 ° C. Инструмент с высоким содержанием кобальта используется для черновой обработки, а инструмент с низким содержанием кобальта – для чистовых операций. Диапазон скоростей резания – 60-200 м / мин

Температура – 1000 ° C

Твердость – до HRC 90

Керамика

Наиболее распространенными керамическими материалами являются оксид алюминия и нитрид кремния.Порошок керамического материала уплотнен в форме вставки, затем спечен при высокой температуре. Керамические инструменты химически инертны и обладают устойчивостью к коррозии. Они обладают высокой прочностью на сжатие. Они стабильны до температуры 1800 ° C. Они в десять раз быстрее, чем HSS. Трение между торцом инструмента и стружкой очень низкое и обладает низкой теплопроводностью, обычно охлаждающая жидкость не требуется. Они обеспечивают отличную отделку поверхности.

Они обеспечивают отличную отделку поверхности. Скорость резания 300-600 м / мин

Температура – 1200 ° C

Твердость – до HRC 93

Кубический нитрид бора (CBN)

Это второй по твердости материал после алмаза.Обычно они используются в ручных станках. Они обладают высокой устойчивостью к истиранию и используются в качестве абразива в шлифовальных кругах. Не рекомендуется использовать острые края. Скорость 600-800 м / мин

Твердость – выше HRC 95

Бриллиант

Это самый твердый из известных материалов, к тому же он стоит дорого. Обладает очень высокой теплопроводностью и температурой плавления. Diamond предлагает отличную стойкость к истиранию, низкий коэффициент трения и низкое тепловое расширение. Он используется для обработки очень твердых материалов, таких как карбиды, нитриды, стекло и т. Д.Алмазные инструменты обеспечивают хорошее качество поверхности и точность размеров. Они не рекомендуются для обработки стали.| Горячая твердость материала режущего инструмента |

Награды за высочайшее качество поверхности [Полное руководство]

Все, что вам нужно знать о мухорезках, в одном полном руководстве.

Fly Cutter – это любой одноточечный резак, который используется на фрезерном станке…

Что такое мухорезка?

Fly Cutter – это любой одноточечный резак, который используется на фрезерном станке.В качестве наплавочного инструмента используются самые распространенные фрезы. Но вы также можете видеть инструменты для формования с одним острием, называемые на фрезах фрезами, например, инструмент для формования, используемый для создания эвольвенты на зубе шестерни.

Fly Cutters – это тип торцевых фрез, в которых используется только одна режущая кромка.

Существуют 3 основные причины, по которым используются фрезы:

- Они обеспечивают лучшее качество поверхности, чем большинство торцевых фрез.

- Они недороги по сравнению с Face Mills.

- Они идеально подходят для небольших станков, у которых отсутствует мощность шпинделя, необходимая для торцевых фрез.

Меня часто спрашивают о Fly Cutters, на CNCCookbook много трафика по этим ключевым словам, а Fly Cutters очень часто используются ручными машинистами. В то время как люди с ЧПУ чаще предпочитают торцевые фрезы, даже многие станки с ЧПУ понимают, что очень чистая обработка поверхности может быть лучше выполнена резанием на лету. Удалите все пластины, кроме одной, и поверхность улучшится.

В то время как люди с ЧПУ чаще предпочитают торцевые фрезы, даже многие станки с ЧПУ понимают, что очень чистая обработка поверхности может быть лучше выполнена резанием на лету. Удалите все пластины, кроме одной, и поверхность улучшится.

Исключение составляют самые дорогие торцевые фрезы, где вы можете индивидуально отрегулировать высоту резания каждой пластины до 0.0001 ″, потому что это то, что нужно, и именно поэтому мухорезы могут обеспечить лучшую отделку. Многие говорят, что их секретное оружие для тонкой обработки алюминия – это фреза с алмазной вставкой.

Итак, для ЧПУ одна из причин использовать фрезерную машину для чистовой обработки. В большинстве случаев наилучшей чистовой обработкой будет та, которую можно выполнить за один проход, что подразумевает использование инструмента большого диаметра и, следовательно, вероятно, не торцевой фрезы.

Вот хорошая демонстрация мухореза от Тормаха:

youtube.com/embed/01Rc5BmtDLA” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Super Fly Тормаха: современный рифф на классическом станочном инструменте, мухорезе…

Вот еще одна причина использовать фрезер для мух – это отличный инструмент для наплавки спойлбордов на фрезерном станке с ЧПУ.Как правило, с очень большой площади нужно удалить совсем немного. Использование фрезы большего диаметра помогает значительно ускорить эту операцию.

Мухорезыобеспечивают лучшую чистовую обработку, чем торцевые фрезы, но почему?

Вы часто слышите, что резаки для мух могут дать наилучшую отделку (хотя и на более медленных скоростях), но почему? Если вы удалите все фрезы, кроме одной, с торцевой фрезы, это превратит торцевую фрезу в фрезерную фрезу без биения. Альтернативой является торцевая фреза, отдельные пластины которой можно регулировать по высоте, чтобы исключить биение.С торцевыми фрезами, которые нельзя отрегулировать по высоте, чтобы они все соответствовали друг другу, каждая пластина режет различную стружку, что приводит к дефектам отделки поверхности.

Подача и скорость мухореза

Информацию о кормлении и скорости мухореза см. На странице “Мухорезка” в нашей Поваренной книге по кормам и скоростям.

Fly Cutter Geometry

Уловка с геометрией фрезы заключается в преобразовании геометрии соответствующего токарного инструмента в соответствии с геометрией того, как фреза будет взаимодействовать с заготовкой.Нет смысла об этом говорить, потому что это очень наглядная вещь. Кстати, вот несколько фотографий геометрии фрезы:

Неплохо, но для острия нужен больший радиус и более положительный передний угол…

У этой мухорезки большой радиус хонкина…

Эти фрезы предназначены для использования геометрии, созданной простым шлифованием угла на куске круга из быстрорежущей стали, например, от другого сломанного фрезы. Положительного наклона нет, но есть зазор под углом и большой радиус, поэтому геометрия неплохая. Примечание. Центровочное сверло – это просто заполнитель и не используется в качестве фрезы!

Примечание. Центровочное сверло – это просто заполнитель и не используется в качестве фрезы!

Это очень близко, но лицо вертикальное и должно отклоняться от нас, чтобы создать положительный рейк. Радиус примерно минимален, но все в порядке. Большинство людей делают радиус слишком маленьким…

Идеальная геометрия фрезы для алюминия: большой радиус и тонны положительного переднего угла. Это дизайн Widgitmaster…

Самодельная “действительно большая” мухорезка Widgitmaster

Почему такой большой нож для мух? Widgitmaster любит отделывать все поверхности за один проход, чтобы улучшить качество отделки.Вы также увидите, что он во многих случаях использует действительно большие концевые фрезы по той же причине. Он отмечает, что даже если они могут болтать, это все равно дает лучший результат, чем несколько проходов.

Головка протянута под углом, специальные губки тисков выходят на внешнюю сторону тисков, и посмотрите на самодельный мухорез Widgitmaster!

Вот планы Виджитмастера по созданию мухорезки. Я должен попробовать один из них и посмотреть, понравится ли мне результат.Он берет с собой разрезы 0,010 дюйма. Чтобы проделать квадратное отверстие для инструмента в руке, он разрезал ее, фрезеровал прорезь, Тиг снова сварил ее, а затем повернул ручку, чтобы не было видно сварного шва. Slick!

Я должен попробовать один из них и посмотреть, понравится ли мне результат.Он берет с собой разрезы 0,010 дюйма. Чтобы проделать квадратное отверстие для инструмента в руке, он разрезал ее, фрезеровал прорезь, Тиг снова сварил ее, а затем повернул ручку, чтобы не было видно сварного шва. Slick!

Нахлыст в немецком стиле со сверлильной головкой

Недавно наткнулся на эту картинку на немецком сайте:

Могу поспорить, что инструмент был отшлифован старой тупой концевой фрезой, судя по чистовой обработке, но я могу ошибаться в этом. Я думаю, небольшой радиус приведет к более красивой отделке…

История двух мухорезов

Лучшее качество обработки достигается за один проход фрезы.На широких пластинах это становится трудным. Это одна из причин популярности мухорезов, помимо их дешевизны: они срезают широкий валок. Но не все мухорезы равны. Приятно иметь тот, который разрезает как можно более широкий образец, и хорошо иметь более мелкие для большей жесткости при резке небольших деталей. Вот две мухорезы:

Вот две мухорезы:

Обратите внимание: мухорез слева можно удлинить до широкого круга…

Мухорезом меньшего размера требуется два прохода, оставляя некрасивую линию между проходами…

Обратите внимание на то, как вы можете видеть обе стороны режущей кромки мухореза.Если они ровные, значит, головка вашей мельницы правильно утрамбована. Это близко, но нет сигары!

Намного удобнее использовать мухорезку, достаточно широкую для одного прохода. Обратите внимание, что проблема трамвая усугубляется, когда режущий рычаг длиннее (визуализируйте геометрию, чтобы понять, почему). Теперь мы видим только следы от обрезки одной стороны…

Наконечник для фрезерной обработки на токарном станке

Вы можете настроить фрезерный станок, чтобы он работал как токарный станок, или как токарный станок, чтобы действовать как фрезерный станок. Neccesity – мать изобретений.Когда вам приходится использовать их токарный станок в качестве фрезы, удивительно, что на самом деле можно сделать таким образом. Как насчет этого изящного способа обработать конец большого блока с помощью мухореза в 4-х лапке:

Neccesity – мать изобретений.Когда вам приходится использовать их токарный станок в качестве фрезы, удивительно, что на самом деле можно сделать таким образом. Как насчет этого изящного способа обработать конец большого блока с помощью мухореза в 4-х лапке:

Блок с болтовым креплением к поперечному суппорту, фреза в 4-х лапке…

Больше Мухорезка Hijinx

Несколько хороших постов о мухорезе, которые Эван Уильямс сделал для HSM:

На одном конце у него шлифованный вручную резак из быстрорежущей стали, а на другом – пластина.Я не думаю, что он имеет в виду использовать и то, и другое одновременно, это всего лишь варианты. Мне нравится плоская поверхность, чтобы уменьшить вероятность соскальзывания штанги. Я также хотел бы попробовать пластину, но я бы, вероятно, использовал TCMT, основываясь на моем опыте создания фрезы “ласточкин хвост”. Кто-то на резьбе также предложил установочный винт или другую особенность, чтобы в случае проскальзывания стержня он фиксировался в ступице и не летел через комнату.

Крупный план геометрической фигуры на шлифованной вручную насадке Эвана из быстрорежущей стали. Он расположен вертикально, поэтому действует больше как торцевание на токарном станке…

Резак Monster Big Fly Cutter

Видел это недавно на Facebook:

весит около 15 фунтов и разрезает 10 фунтов.5 ″ круг. В настоящее время используется на конусном стане 50…

Прецизионный нож для обрезки мух

Вот немного другой вид мухореза, который недавно появился на eBay как «Precision Fly Cutter»:

Не знаю, насколько они «точные», но они интересны. Обратите внимание на то, как они сконструированы для оправки ракушечника. Было бы неплохо оказать им максимальную поддержку, поскольку у них есть много рычагов воздействия на шпиндель. Мне нравится идея использовать оправку для ракушечника вместо того, чтобы надевать на нее хвостовик 3/4 дюйма и пытаться воткнуть ее в цангу.Не большой поклонник мухорезов с несколькими ножами. Если у вас в игре более одного фрезы, вам следует просто использовать торцевую фрезу.

Мне нравится идея использовать оправку для ракушечника вместо того, чтобы надевать на нее хвостовик 3/4 дюйма и пытаться воткнуть ее в цангу.Не большой поклонник мухорезов с несколькими ножами. Если у вас в игре более одного фрезы, вам следует просто использовать торцевую фрезу.

Тангенциальный инструмент Flycutter

Тангенциальные инструменты очень популярны для небольших ручных токарных станков. Их легко шлифовать, а геометрия делает их очень жесткими. Вот пример тех же принципов, примененных к мухорезке в блоге Mike’s Workshop:

Я все равно хотел бы получить больший радиус на наконечниках, чем показано в статье Майка, для наилучшей отделки.

Пружинный нож большого диаметра

Отличные видеоролики о часовом деле с этого сайта, но у него также есть хорошая запись о изготовленном им мухорезе большого диаметра:

Пару мыслей. Во-первых, мне нравится дизайн с полным кругом на этих больших летающих ножах. Сохранять балансировку фрезы – это хорошо, особенно если вы хотите получить окончательную чистовую обработку поверхности. Я бы даже пошел так далеко, что добавил немного веса стороне, противоположной резаку. Должно быть легко определить, сколько именно необходимо, путем простого балансирования резака на острие ножа.

Во-первых, мне нравится дизайн с полным кругом на этих больших летающих ножах. Сохранять балансировку фрезы – это хорошо, особенно если вы хотите получить окончательную чистовую обработку поверхности. Я бы даже пошел так далеко, что добавил немного веса стороне, противоположной резаку. Должно быть легко определить, сколько именно необходимо, путем простого балансирования резака на острие ножа.

Во-вторых, он использует ручной резак из быстрорежущей стали. Я предпочитаю твердый сплав, и было бы довольно легко приспособить круглую пластину к такой конструкции, чтобы получить большой радиус для красивой отделки.

Вот хороший снимок финиша, который он получил от этого мухореза:

Носовая фреза подходит для смены инструмента

Все устройства смены инструмента имеют инструмент максимального диаметра, который они могут разместить. Но вот уловка: если ваш станок ориентирует шпиндель в одно и то же положение при каждой смене инструмента, вы можете установить маховик в устройство смены инструмента, которое не позволит использовать фрезу с кожухом аналогичного диаметра (с несколькими пластинами).

Мухорез входит так, чтобы рычаг был ориентирован так, чтобы он указывал на центральную ось карусели устройства смены инструмента. В зависимости от вашего станка это позволяет ему скользить, не мешая соседним инструментам.

Используйте мухорезку, чтобы увеличить количество путешествий

Я получил хорошую записку от Стива, инструментальщика из Индианы, который хотел поделиться некоторыми ценными знаниями о мухорезке. Вы могли подумать, что современные торцевые фрезы устранили необходимость в этих простых фрезах, но ничто не может быть дальше от истины.Эта ссылка ведет на страницу CNCCookbook, посвященную знаниям о мухорезке, и ее стоит проверить, потому что бывают ситуации, когда ничего, кроме резака для мух, не поможет.

Возьмем, к примеру, случай Стива. Несмотря на то, что у него был большой старый вертикальный обрабатывающий центр Haas VF-5, когда пришло время обновлять поверхность стола для настольной пилы, у него кончились поездки. Ответ заключался в том, чтобы использовать мухорезку, которая могла бы добраться до места, где машина просто не могла двигаться:

Ответ заключался в том, чтобы использовать мухорезку, которая могла бы добраться до места, где машина просто не могла двигаться:

У него там шикарный магазинный нож для мух.Далее он описывает специальный совет, который он придумал, чтобы уменьшить болтовню:

Что касается столешницы для пилы по дереву, я получил болтовню с наконечником, отшлифованным до геометрии, которую вы предлагаете. Мне пришлось переключиться на заточку другим способом, крючком наверху, который представлял собой цилиндрическую канавку, параллельную лицевой стороне фрезы (которая в данном случае была перпендикулярна обрабатываемой поверхности).

Так как я снимал примерно 0,050 за первый проход, рез был стабилизирован количеством материала, который я снимал – все силы были направлены на это.050 толщина отрываемого металла (почти вся радиальная сила и почти полное отсутствие осевой силы.

Фреза, которую вы описываете, из-за радиуса в нижней части имела силы, толкающие инструмент вверх (осевые), а также частично против вращения инструмента (радиальные).

Требуется опытный механик и инструментальщик, чтобы достаточно хорошо разбираться в ручных шлифовальных фрезах, чтобы придумать такой подход. Стив говорит, что на CNCCookbook много хорошего контента (спасибо, Стив!), Но, по его оценке, нам не хватает примерно 20%.Каждый раз, когда я разговариваю с кем-то вроде Стива, я думаю, что еще нужно написать гораздо больше, чем о 20%. Мы ценим всех добрых людей, таких как Стив, которые пишут с полезными идеями или делятся своими проектами.

Как шлифовать фрезы для токарного инструмента

На иллюстрациях на противоположной странице показаны наиболее популярные формы фрез для шлифовальных станков и их применение. Более полную информацию о заточке фрез можно найти на страницах с 5 по II.

В каждом из следующих абзацев описывается одна из семи показанных шлифовальных фрез, начиная с фрезы «A», левостороннего токарного инструмента.При желании можно приобрести образец набора фрез, уже отшлифованных до нужной формы, и использовать их в качестве шаблонов *. Это будет большим подспорьем для новичка.

Это будет большим подспорьем для новичка.

A – Левосторонний токарный инструмент. Этот инструмент предназначен для обработки при подаче слева направо, как показано на рис. I, пластина I слева. Режущая кромка находится с правой стороны инструмента, а верхняя часть инструмента наклонена вниз от режущей кромки. Правая сторона и передняя часть инструмента отшлифованы с достаточным зазором, чтобы режущая кромка могла продвигаться вперед при включенной подаче без трения пятки инструмента о работу.

B – Токарный инструмент с круглым концом – этот инструмент предназначен для универсальных машинных работ и используется для выполнения легких черновых и чистовых проходов. Обычно верхняя часть фрезы шлифуется так, чтобы инструмент можно было подавать справа налево, хотя иногда это фрезы шлифуют плоско сверху, так что инструмент можно подавать в любом направлении. (См. Рис. 2, табл. I.)

C – правосторонний токарный инструмент – этот инструмент является полной противоположностью инструмента A и предназначен для резки при подаче справа налево. (См. Рис. 3, пластина I.) Режущая кромка находится с левой стороны. Это идеальный инструмент для черновой обработки и выполнения любых работ на станке.

(См. Рис. 3, пластина I.) Режущая кромка находится с левой стороны. Это идеальный инструмент для черновой обработки и выполнения любых работ на станке.

D – Инструмент для обработки левой стороны – Этот инструмент предназначен для торцевания с левой стороны заготовки, как показано на рис. 4, пластина I, стр. 2. Направление подачи должно быть от центра токарного станка. Режущая кромка находится с правой стороны инструмента, а острие инструмента острое, что позволяет обрабатывать квадратный угол.

E – Инструмент для нарезания резьбы – острие инструмента для нарезания резьбы отшлифовано до включенного угла 60 ° для обработки резьбы США или американской национальной формы.(См. Рис. 5, пластина I.) Обычно верхняя часть инструмента отшлифована ровно, и с обеих сторон инструмента имеется зазор, позволяющий резать с обеих сторон.

F – Инструмент для обработки правой стороны. Этот инструмент является полной противоположностью инструмента D. Инструмент для обработки левой стороны и предназначен для обработки правой стороны уступа и правого конца работы. (См. Рис. 6, табл. I.)

(См. Рис. 6, табл. I.)

G – отрезной инструмент с квадратным носом – основная режущая кромка этого инструмента находится спереди. (См. Рис.7, пластина 1.) Обе стороны инструмента должны иметь достаточный зазор для предотвращения заклинивания и должны быть немного уже сзади, чем на режущей кромке. Этот инструмент удобен для обработки шеек и канавок, прямоугольных углов и т. Д. Его также можно использовать для отрезания.

Оборудование для заточки и заточки фрез для токарных станков

Хорошее шлифовальное оборудование необходимо для удовлетворительного заточки фрез для токарных станков. На приведенном выше рисунке показан тип шлифовальной машины, превосходный для этого вида работ.Шлифовальный станок с приводом от двигателя и имеет два шлифовальных круга: один для грубого шлифования, а другой – для чистового шлифования фрез. У него колеса диаметром 7 дюймов и диаметром 3 4 дюйма. Керамический круг на 36 гран используется для грубого шлифования, а круг на 60 гран для чистового шлифования.

Окружная скорость шлифовального круга составляет примерно 5000 футов в минуту. Шлифовальные круги закрыты плотно прилегающими кожухами, а подставка для инструмента удобна для некоторых классов шлифования.При шлифовании фрез оператор должен носить защитные очки, если шлифовальный станок не имеет стеклянных искрозащитных экранов.

Шлифовальные круги должны быть сбалансированы так, чтобы они работали плавно, и диск необходимо часто править, чтобы поддерживать правильную работу. Обычно используется шлифовальный станок типа Хантингтона, хотя неплохая работа по правке круга может быть выполнена с помощью сломанной части старого шлифовального круга.

Емкость для воды слева от кофемолки должна быть наполнена водой, в которой

резец может охлаждаться, когда он нагревается от шлифования.

При желании фрезы можно установить в специальный держатель (рис. 9А) для шлифовки. Это позволяет легко удерживать короткие отрезки. Держатели инструментов не следует использовать для заточки фрез, поскольку они могут быть случайно повреждены шлифовальным кругом.

Помимо болгарки необходим хороший масляный камень. После шлифования режущую кромку фрезерного долота всегда следует отшлифовать масляным камнем, как показано на рис. 10. Хонингование не только улучшит качество резания фрезерного долота, но и обеспечит лучшую чистоту обработки и режущая кромка инструмента будет стоять намного дольше, чем если бы она не была заточена.

Рис. 10. Масляный камень для хонинговального затупления • dC «сверла cuttwr ..

Шлифовка токарного инструмента с круглым концом для общих машиностроительных работ

Иллюстрации на этой странице. Рис. От I I до 15. включительно показаны все этапы шлифования токарного инструмента с круглым концом для обычных машинных работ. 1. Различные этапы заточки фрезы следующие:

Рис. I I – Отшлифуйте левую сторону фрезы. удерживая фрезу под правильным углом к диску, чтобы образовался боковой зазор, как показано на рис.20 на стр. 7. Используйте грубый шлифовальный круг, чтобы удалить большую часть металла, а затем обработайте поверхность со стороны тонкого шлифовального круга, чтобы получить ровную поверхность. (Если шлифовать по периферии круга малого диаметра, режущая кромка будет подрезана и не будет иметь правильный угол.) Во время шлифования часто окунайте фрезу в воду, чтобы предотвратить перегрев.

(Если шлифовать по периферии круга малого диаметра, режущая кромка будет подрезана и не будет иметь правильный угол.) Во время шлифования часто окунайте фрезу в воду, чтобы предотвратить перегрев.

Рис. 12 – Отшлифуйте правую сторону фрезы. держите под нужным углом, чтобы образовалась правая сторона. Этот угол не важен, так как он очень мало связан с режущей кромкой инструмента, за исключением того, что слишком большая часть сверла не должна удаляться, поскольку чем больше металла остается на сверле, тем лучше оно поглощает тепло.

Рис. 13 – Отшлифуйте радиус или закругление на конце фрезы. Небольшой радиус (приблизительно} £ / ‘) предпочтительнее, так как большой радиус может вызвать вибрацию. Слегка прижмите фрезу к боковой стороне круга и поворачивайте из стороны в сторону, чтобы добиться желаемого радиуса. Соблюдайте осторожность, чтобы удерживать фрезу под правильным углом, чтобы получить надлежащий передний зазор, как показано на Рис. 14, а также на Рис. 21 на стр. 7.

7.

Рис. 14 Удерживайте фрезу под углом, как показано, во время шлифования радиуса на конце фрезы, чтобы сформировать требуемый передний зазор.См. Рис.21 на стр. 7.

Рис. 15 – Отшлифуйте верхнюю часть фрезы, удерживая фрезу под требуемым углом, чтобы получить необходимый боковой и задний передний передний, как показано на фиг. 20 и 21 на странице 7.

Заточите режущую кромку по периметру и сверху масляным камнем, как показано на рис. 10, стр. 4., пока режущая кромка не станет очень острой. Фрезовое сверло будет резать лучше и прослужит дольше, чем при использовании без хонингования.

Ложитесь осторожно, чтобы не получить слишком горячий инструмент. Иногда погружайте инструмент в холодную среду, чтобы избежать ожогов.

Правильная высота режущей кромки

Прямой поворот

Режущая кромка фрезы должна быть примерно на 5 ° выше центра или на дюйм в диаметре заготовки, как показано на рис. 16 справа, для обычного точения по прямой. Положение фрезы необходимо учитывать при шлифовании под разными углами, так как высота фрезы определяет величину переднего зазора, необходимого для свободного резания.

Для чугуна, стали и т. Д.

Рис. 16. Режущая кромка фрезы должна иметь диаметр 5 ° или на дюйм в диаметре над центром для прямой токарной обработки чугуна, стали и т. Д.

Токарная обработка конуса, нарезание резьбы, токарная обработка латуни

Режущая кромка фрезы всегда должна располагаться точно по центру, как показано на Рис. 17. для всех типов точения и растачивания конусов, а также для нарезания резьбы, а также для токарной обработки латуни, меди и других прочных металлов.

Угол наклона инструмента зависит от текстуры работы

Включенный угол режущей кромки фрезы известен как угол резца или угол остроты резкости и изменяется в зависимости от текстуры обрабатываемой детали.Например, при точении мягкой стали следует использовать довольно острый угол, но для обработки твердой стали или чугуна режущая кромка должна иметь хорошую опору, и поэтому угол будет менее острым.

Было обнаружено, что внутренний угол 61 ° является наиболее эффективным углом инструмента для обработки мягкой стали. Это угол фрезы, как показано в

Это угол фрезы, как показано в

Рис. 18.

Для обработки обычного чугуна угол наклона режущей кромки должен составлять примерно 71 °, как показано на рис.19. Однако для обработки закаленного чугуна или очень твердых сортов чугуна угол наклона инструмента может достигать 85 °,

.Рис. 18. Угол наклона инструмента или входящий угол режущей кромки для обработки мягкой стали должен составлять приблизительно 61 °.

Для чугуна

Рис. 19. Угол наклона инструмента или включенный угол режущего инструмента при обработке обычного железа должен быть приблизительно 71.

Для латуни, меди и т. Д.

Рис. 17. Режущая кромка фрезы должна располагаться точно по центру для нарезания резьбы, точения конуса, обработки латуни, меди и т. Д.

Правильные углы для шлифовальных фрез

Для того, чтобы резец мог резать свободно, его необходимо отшлифовать с боковым зазором, передним зазором, боковым передним и задним передним гребнем под правильными углами, как показано на рис. 20 и 21.

20 и 21.

Боковой зазор – Боковой зазор должен составлять от 3 ° до 10 °, в зависимости от количества используемой подачи и характера работы, и шлифуется на стороне фрезы, чтобы режущая кромка могла свободно продвигаться без пятки. инструмента, трущегося о работу.(См. Рис.20.)

Передний зазор – передний зазор должен составлять от 3 ° до I 5 °, в зависимости от характера работы и высоты фрезы, и шлифуется на конце фрезы, чтобы режущая кромка могла свободно резать, когда она питается к работе. (См.

Рис.21.)

Рис. 20. Правильный боковой зазор и боковой передний край фрезы.

Рис. 21. Правильный передний зазор и задний передний край фрезы.

Задний грабль – задний грабель притачивается на вершине фрезы для облегчения свободного резания.(См. Рис. 21).

Боковые грабли – Боковые грабли шлифуют на верхней части фрезы для облегчения свободного резания. (См. Рис.20.)

Угол наклона инструмента – Угол резкости или острота резца – это включенный угол режущей кромки, который образуется вершиной и стороной фрезы. (См. Рис. 20).

(См. Рис. 20).

Шлифовальный калибр для фрезы

Рис. 22. Схема изготовления калибра для заточки резцов.

Калибр для заточки фрезерного долота, показанный на рис. 22 слева, полезен для новичков в шлифовании под правильным углом на различных поверхностях фрезерного долота.Этот датчик легко может быть изготовлен из листового металла, используя Рис.

.22 в виде выкройки, которая является полноразмерной.

Инструмент для черновой резки

Рис. 26 и 27 показан превосходный инструмент для выполнения тяжелых черновых пропилов с целью уменьшения диаметра стального вала до приблизительного желаемого размера. Этот инструмент будет резать свободно, но не дает очень гладкой поверхности. При использовании этого типа инструмента рекомендуется оставлять достаточный запас для чистовой обработки круглым инструментом, показанным внизу страницы.

Отшлифуйте инструмент до формы, показанной на рис. 27, и используйте калибр для заточки фрез, показанный на рис. 22, стр. 7, для шлифования правильного переднего зазора, бокового зазора и т. Д.

22, стр. 7, для шлифования правильного переднего зазора, бокового зазора и т. Д.

Режущая кромка инструмента прямая, а острие лишь слегка закруглено. Очень маленький радиус в острие (приблизительно \ i \) предотвратит поломку острия инструмента, но не ухудшит качество свободного резания инструмента.

Угол наклона режущей кромки этого инструмента должен составлять приблизительно 61 ° для обычной машинной стали.Если необходимо обрабатывать более твердый сплав или инструментальную сталь, угол может быть увеличен, а если необходимо обрабатывать бессемеровский винт со свободным резанием, угол может быть немного меньше 61 °.

Инструмент с круглым концом для чистовой резки

Рис. 28 и 29 показан токарный инструмент с круглым концом для чистовой обработки. Инструмент почти такой же формы, как и остроконечный инструмент для черновой обработки, показанный выше, за исключением того, что острие инструмента закруглено. (Примерно к радиусу.)

Этот инструмент даст очень гладкую поверхность, если. после шлифования режущая кромка хорошо заточена масляным камнем и используется точная автоматическая подача.

Рис. 31. Деталь круглой режущей головки без зубцов.

Показанный выше токарный инструмент с круглым концом имеет плоскую шлифовку сверху, так что инструмент может подаваться в любом направлении, как показано стрелками на рис. 30. Это очень удобный инструмент для уменьшения диаметра вала в центре. Форма фрезы показана на рис.31, а правильный угол для переднего и бокового зазоров может быть получен путем притирки калибра, показанного на Рис. 22 на стр. 7.

Рис. 33. Деталь правого токарного инструмента.

Показанный выше правосторонний токарный инструмент является наиболее распространенным типом инструмента для любых машинных работ. Этот инструмент используется для обработки справа налево, как показано стрелкой на рис. 32. Форма режущей части показана на рис. 33. См. Стр. 7, где указаны правильные углы зазора.

Левосторонний токарный инструмент

Рис. 34. Применение левого токарного инструмента.

Конец битвы *

Рис. 35. Деталь левого поворота Ion

.Левосторонний токарный инструмент, показанный на фиг. 34 и 35 – это полная противоположность правостороннему токарному инструменту, показанному на рис. М и 33. Этот инструмент предназначен для механической обработки слева направо.

Фрезы для шлифовальных станков

Инструмент правой стороны

58 Путевая точка

Вид сверху

Вид сбоку Вид сбоку

Инжир.37. Деталь правостороннего инструмента.

Инструмент с правой стороны предназначен для торцевания торцов валов и обработки с правой стороны уступа. Этот инструмент должен подаваться наружу от центра, как показано стрелкой на рис. 36. Острие инструмента острое и заточено под углом 58 °, чтобы предотвратить столкновение с центром задней бабки. При использовании этой фрезы следует соблюдать осторожность, чтобы не задеть конец

.инструмент против центра токарного станка, так как это сломает острие.См. Страницу 7 для

правильный угол бокового и переднего зазоров.

Левосторонний инструмент

Рис. 38. Применение левостороннего инструмента.

Вид сбоку Вид сбоку

Рис. 39. Деталь левостороннего инструмента Ride.

Левосторонний инструмент, показанный на рис. 38 и 39 – это полная противоположность правостороннему инструменту, показанному на фиг. 36 и 37. Этот инструмент используется для облицовки левой стороны работы, как показано на Рис. 38.

Инструмент для нарезания винтовой резьбы

Инжир.40. Применение резьбонарезного инструмента.

Вид сбоку Вид сбоку

Рис. 41. Деталь резьбонарезного инструмента.

Рис. 40 и 41 показан стандартный тип фрезы для нарезания резьбы американского или национального образца. Фрезу обычно плоско шлифуют сверху. как показано на Рис. 40. острие инструмента должно быть отшлифовано до включенного угла 60 °, как показано на Рис. 41. Тщательная шлифовка и установка этой фрезы приведет к получению идеально сформированной резьбы.При использовании фрезы этого типа для нарезания резьбы винта в стали всегда заливайте рабочую поверхность жиром, чтобы получить гладкую резьбу. Машинное масло можно использовать, если нет жира в наличии. Некоторые операторы не используют масло. но для гладкой резьбы необходимо масло. При нарезании резьбы в чугуне нет необходимости использовать масло.

Фрезы для шлифовальных станков

Токарный инструмент для латуни

Вид сверху

Латунный токарный инструмент, показанный выше, аналогичен токарному инструменту с круглым концом, показанному на фиг.30 и 31 на стр. 9, за исключением того, что верхняя часть инструмента плоско отшлифована, так что нет боковых или обратных граблей. Это сделано для того, чтобы инструмент не копался в работе и не дребезжал. Округление на конце сверла зависит от характера обрабатываемой детали. Очень маленький радиус можно использовать на длинных тонких изделиях, чтобы уменьшить склонность к дребезжанию. Однако достаточно большой радиус, как показано на рисунке, позволит получить лучшую отделку.

Отрезной инструмент

Вид сверху

Инжир.44. Применение отрезного инструмента.

Отрезной инструмент всегда должен быть установлен точно по центру, как показано на рис. 44. Этот тип инструмента может быть заточен путем заточки конца режущего лезвия до угла 5 °, как показано на рис. 45. Стороны режущего инструмента лезвие имеет достаточный конус для обеспечения бокового зазора, поэтому не требует шлифовки. При отрезании стали всегда держите изделие залитым маслом. При резке ольф-чугуна масло не требуется.

Вид сбоку Вид сбоку

Инжир.43. Деталь латунного токарного инструмента.

Инструмент для растачивания и нарезания внутренней резьбы

Рис. 47. Деталь бурового инструмента. Рис. 48. Инструмент для нарезания резьбы lnitUlc,

Расточный инструмент шлифуется точно так же, как левый токарный инструмент, показанный на рис. 34 и 35 на стр. 9, за исключением того, что передний зазор расточного инструмента должен врезаться в землю под немного большим углом, чтобы пятка инструмента не терлась о отверстие в работе. Инструмент для нарезания внутренней резьбы шлифуется так же, как и инструмент для нарезания резьбы, показанный на рис.40 и 41 на стр. 10, за исключением того, что передний зазор должен быть увеличен по той же причине, что и для расточного инструмента.

Шлифовальные фрезы из стеллита

Для обработки отливки используются фрезы из стеллита –

чугун, ковкий чугун, сталь и т. д., когда желательны высокие скорости резания. Рекомендуемые скорости резания показаны в таблице ниже.

Рис. 49. Фрезы из стеллита.

Скорость резания в об / мин. для стеллитовых фрез

Тип Чугун Сталь

Каатинга средней вязкости Hurd, холоднокатаный прокат SAE 3115

Необработанный 00-1) 0100-150 125-175 HO-125 125-175 200-300

Отделка 150-175 150-175 150-200 125-200 150-200 300-400

Фрезы из стеллита шлифуются так же, как фрезы из быстрорежущей стали, за исключением того, что угол зазора и верхний передний угол уменьшены, чтобы обеспечить лучшую опору для режущей кромки.Стеллит более хрупкий, чем быстрорежущая сталь, поэтому режущая кромка должна иметь хорошую опору для предотвращения сколов и поломок. Здесь должно быть достаточно зазора, чтобы инструмент мог свободно резать.

Шлифовальные режущие инструменты из карбида вольфрама

Режущие инструменты с наконечниками из карбида вольфрама используются для производственных операций, где требуются максимальные скорости резания, и являются высокоэффективными для обработки чугуна, легированного чугуна, меди, латуни, бронзы, алюминия, баббита и абразивных неметаллических материалов, таких как волокно, твердые сплавы. каучук и бакелит.Скорость резки может варьироваться от 10 до 650 футов поверхности в минуту. в зависимости от глубины резания и подачи.

Фрезы с наконечниками из карбида вольфрама необходимо шлифовать на шлифовальном круге особого качества, так как они настолько твердые, что не могут быть должным образом заточены на обычном шлифовальном круге. Режущая кромка должна иметь хорошую опору для предотвращения сколов и иметь достаточный зазор, чтобы инструмент мог свободно резать.

Подробную информацию о шлифовании и доводке инструментов из карбида вольфрама можно получить у производителя, у которого они приобретены.

Рис. 50. Режущий инструмент с наконечником из карбида вольфрама, установленный в открытой боковой стойке для жесткой опоры.

Режущие инструменты из карбида тантала